|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

www.metalresearch.ru

Ответы@Mail.Ru: Как добывают железо?

Добывают железо из земли в таких местах, где его много скопилось. Иногда приходится глубоко копать землю, пока доберешься до железа. А иногда оно и близко от поверхности земли. Железа на свете видимо-невидимо — оно и в песке (от этого-то он желтоватый) , и в красновато-бурой глине, и в коричневом камне — кремне. Железо даже в воде растворено. Больше всего железа в железных рудах. Из них-то и добывают этот самый главный металл. Бывает, что рудные пласты скрываются глубоко в толще земли, и тогда приходится строить шахты. Но нередко такие пласты лежат всего в нескольких метрах от поверхности. Место, где добывают железо или другие металлы, называется рудник. Существуют различные способы извлечения железа из руд. Наиболее распространённым является доменный процесс. Первый этап производства — восстановление железа углеродом в доменной печи при температуре 2000 °C. Кроме доменного процесса, распространён процесс прямого получения железа. В этом случае предварительно измельчённую руду смешивают с особой глиной, формируя окатыши. Окатыши обжигают, и обрабатывают в шахтной печи горячими продуктами конверсии метана, которые содержат водород. Водород легко восстанавливает железо: при этом не происходит загрязнения железа такими примесями как сера и фосфор, которые являются обычными примесями в каменном угле. Железо получается в твёрдом виде, и в дальнейшем переплавляется в электрических печах. Химически чистое железо получается электролизом растворов его солей. Основные месторождения железа находятся в Бразилии (1 место) , Австралии, США, Канаде, Швеции, Венесуэле, Либерии, Украине, Франции, Индии. В России железо добывается на Курской магнитной аномалии (КМА) , Кольском полуострове, в Карелии и в Сибири. Значительную роль в последнее время приобретают донные океанские месторождения, в которых железо совместно с марганцем и другими ценными металлами находится в конкрециях.

привозят из вторчермета

для этого есть спецыальное оборудывание

touch.otvet.mail.ru

Как добывают железо — artefact2010

Пост escogido7 для сообщества kak_eto_sdelano

Честно скажу, даже не думал, что смогу попасть в такое место и увидеть все своими глазами. Не каждому улыбается такой шанс, но я попал и сегодня расскажу вам об этом. Про то, как добывают железную руду, как превращают ее в ГБЖ (и что это такое), и как из нее делают уже готовые стальные изделия.

Сперва расскажу про сам карьер. Лебединский ГОК – является крупнейшим российским предприятием по добыче и обогащению железной руды и имеет самый крупный в мире карьер по добыче железной руды. Комбинат и карьер расположены в Белгородской области, между городами Старый Оскол и Губкин.

Вид на карьер сверху. Он действительно огромный и разрастается с каждым днем. Глубина карьера Лебединского ГОКа – 250 м от уровня моря или 450 м – от поверхности земли (а диаметр – 4 на 5 километров), в него постоянно просачиваются подземные воды, и если бы не работа насосов, то он заполнился до самого верха за месяц. Он дважды занесен в книгу рекордов Гиннеса как крупнейший карьер по добыче негорючих полезных ископаемых.

Немного официальной информации: Лебединский ГОК входит в концерн «Металлоинвест» и является лидирующим производителем железорудной продукции в России. В 2011 году доля производства концентрата комбинатом в общем годовом объеме производства железорудного концентрата и аглоруды в России составила 21%.

В карьере работает много всевозможной техники, но самая заметная конечно же многотонные самосвалы «Белаз» и «Caterpillar».

В год оба комбината входящих в компанию (Лебединский и Михайловский ГОК) производят около 40 млн. тонн железной руды в виде концентрата и аглоруды (это не объем добычи, а обогащенная уже руда, то есть отделенная от пустой породы). Таким образом выходит, что в день на двух ГОКах производится в среднем около 110 тысяч тонн обогащенной железной руды.

Этот малыш за один раз перевозит до 220 тонн (!) железной руды.

Экскаватор дает сигнал и он аккуратно дает задний ход. Всего несколько ковшов и кузов гиганта заполнен. Экскаватор еще раз дает сигнал и самосвал отъезжает.

Недавно были закуплены «Белазы» грузоподъемностью 160 и 220 тонн (до сих пор грузоподъемность самосвалов в карьерах была не больше 136 тонн), и ожидается поступление экскаваторов «Хитачи» с емкостью ковша 23 куб.м. (в настоящее время максимальная емкость ковша карьерных экскаваторов составляет 12 куб.м.).

«Белаз» и «Caterpillar» чередуются. Импортный самосвал перевозит кстати всего 180 тонн. Самосвалы такой большой грузоподъемности – это новая техника, в настоящее время поступающая на ГОКи в рамках инвестпрограммы «Металлоинвеста» по повышению эффективности горно-транспортного комплекса.

Интересная фактура у камней, обратите внимание. Если не ошибаюсь слева кварцит, из такой руды добывают железо. Карьер полон не только железной руды, но и различными минералами. Они, в основном, не представляют интереса для дальнейшей переработки в промышленных масштабах. Сегодня из пустой породы получают мел, а также делают щебень для строительных целей.

Красивые камешки, точно не могу сказать, что за минерал, может кто-то подскажет?

Ежесуточно в карьере Лебединского ГОКа работает 133 единицы основной горной техники (30 большегрузных самосвалов, 38 экскаваторов, 20 бурстанков, 45 тяговых агрегатов).

Я конечно надеялся увидеть зрелищные взрывы, но даже если бы они проходили в этот день, мне все равно не удалось бы проникнуть на территорию карьера. Такой взрыв делают один раз в три недели. Вся техника по нормам безопасности (а ее немало) перед этим выводится из карьера.

Лебединский ГОК и Михайловский ГОК – два крупнейших комбината по добыче и переработке железной руды в России по объему выпускаемой продукции. Компания «Металлоинвест» обладает вторыми по величине в мире разведанными запасами железной руды — около 14,6 млрд тонн по международной классификации JORС, что гарантирует около 150 лет эксплуатационного периода при текущем уровне добычи. Так что жители Старого Оскола и Губкина надолго будут обеспечены работой.

Наверное заметили по предыдущим фотографиям, что погода была неважная, шел дождь, а в карьере стоял туман. Ближе к отъезду он слегка рассеялся, но все равно не сильно. Вытянул фото насколько возможно. Размеры карьера конечно впечатляют.

Прямо посередине карьера стоит гора с пустой породой, вокруг которой добыли всю руду содержащую железо. В скором времени планируется ее взорвать по частям и вывезти из карьера.

Железную руду загружают тут же в жд составы, в специальные усиленные вагоны, которые вывозят руду из карьера, они называются думпкары, их грузоподъемность – 105 тонн.

Геологические пласты, по которым можно изучать историю развития Земли.

Гигантские машины с высоты обзорной площадки кажутся не больше муравья.

Затем руду везут на комбинат, где происходит процесс отделения пустой породы методом магнитной сепарации: руду дробят мелко, потом отправляют на магнитный барабан (сепаратор), к которому в соответствии с законами физики все железное прилипает, а не железное – смывается водой. После этого из полученного железорудного концентрата делают окатыши и горячебрикетированное железо (ГБЖ), которое затем используется для выплавки стали.

Горячебрикетированное железо (ГБЖ) — один из видов прямовосстановленного железа (ПВЖ). Материал с высоким (>90 %) содержанием железа, полученный по технологии, отличной от доменного передела. Используется в качестве сырья для производства стали. Высококачественный (с малым количеством вредных примесей) заменитель чугуна, металлолома.

В отличие от чугуна, в производстве ГБЖ не используется угольный кокс. Процесс производства брикетированного железа базируется на обработке железорудного сырья (окатышей) высокими температурами, чаще всего, посредством природного газа.

Внутрь завода ГБЖ просто так не зайдешь, потому что процесс выпекания горячебрикетированных пирожков проходит при температуре около 900 градусов, а загорать в Старом Осколе у меня не входило в планах).

Лебединский ГОК – единственный производитель ГБЖ в России и СНГ. Комбинат начал производство этого вида продукции в 2001 году, запустив цех по производству ГБЖ (ЦГБЖ-1) с применением технологии HYL–III мощностью 1,0 миллион тонн в год. В 2007 году ЛГОК завершил строительство второй очереди цеха по производству ГБЖ (ЦГБЖ-2) с использованием технологии MIDREX с производственной мощностью 1,4 миллиона тонн в год. В настоящее время производственная мощность ЛГОКа составляет 2,4 миллиона тонн ГБЖ в год.

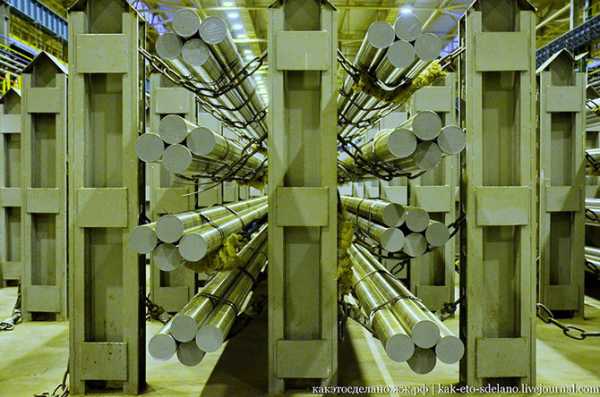

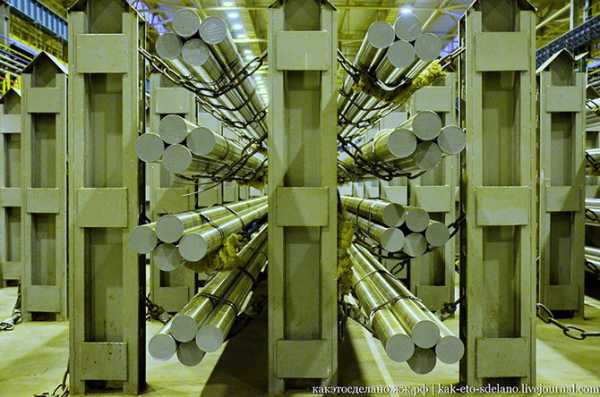

После карьера мы посетили Оскольский электрометаллургический комбинат (ОЭМК), входящий в Металлургический сегмент компании. В одном из цехов комбината производят вот такие стальные заготовки. Их длина может достигать от 4 до 12 метров, в зависимости от желания заказчиков.

Видите сноп искр? В том месте отрезается брусок стали.

Интересная машина с ковшом, называется бадьевоз, в него сливают шлак в процессе производства.

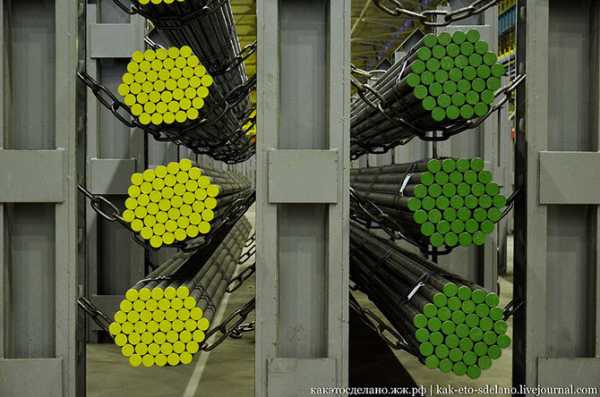

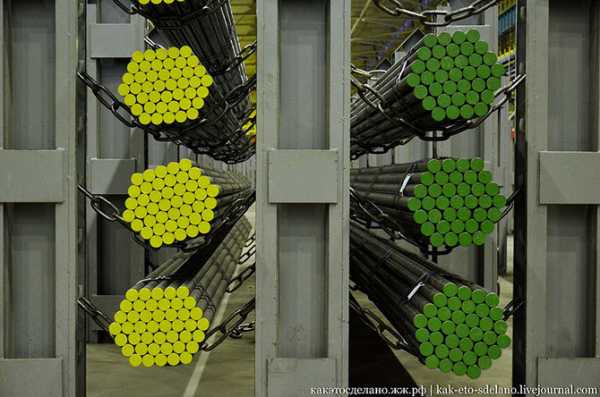

В соседнем цехе ОЭМК обтачивают и полируют стальные пруты разного диаметра, прошедшие прокат в другом цехе. Кстати, это комбинат – седьмое по величине предприятие в России по производству стали и стальной продукции.В 2011 году доля производства стали на ОЭМК составила 5 % от общего объема стали, производимой в Роcсии, доля производства проката также составила 5%.

ОЭМК применяет передовые технологии, включая технологию прямого восстановления железа и электродуговой плавки, что обеспечивает производство металла высокого качества, с уменьшенным содержанием примесей.

Основными потребителями металлопродукции ОЭМК на российском рынке являются предприятия автомобильной, машиностроительной, трубной, метизной и подшипниковой промышленности.

Металлопродукция ОЭМК экспортируется в Германию, Францию, США, Италию, Норвегию, Турцию, Египет и многие другие страны.

Комбинатом освоено производство сортового проката для изготовления изделий, используемых ведущими мировыми автомобилестроителями, такими как Peugeot, Mercedes, Ford, Renault, Volkswagen. Из некоторых изделий делают подшипники для этих самых иномарок.

Кстати, не первый раз замечаю на подобных производствах женщин – крановщиц.

На этом заводе чуть ли не стерильная чистота, не характерная для подобных производств.

Нравятся сложенные аккуратно стальные пруты.

По требованию заказчика на каждое изделие клеится стикер.

На стикере проштамповывается номер плавки и код марки стали.

Противоположный конец может маркироваться краской, а к каждому пакету к готовыми изделиями крепятся бирки с номером контракта, страны назначения, марки стали, номера плавки, размера в миллиметрах, наименования поставщика и веса пакета.

Эти изделия – эталоны, по которым настраивается оборудование для точной прокатки.

А этот станок может просканировать изделие, и выявить микротрещины и дефекты до того, как металл попадет к заказчику.

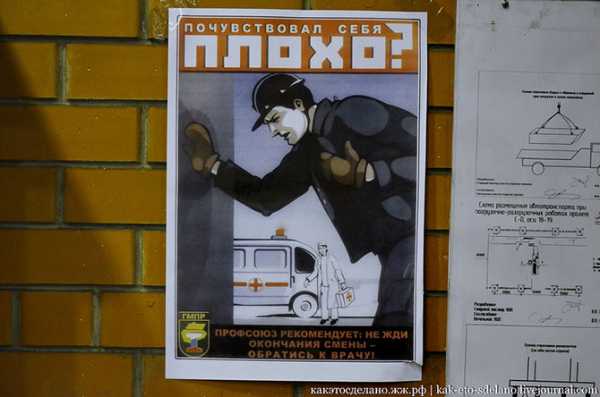

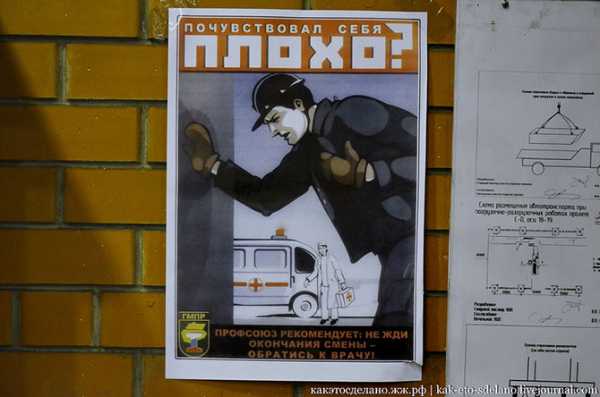

На предприятии серьезно относятся к технике безопасности.

Вся вода, используемая в производстве очищается совсем недавно установленным суперсовременным оборудованием.

Это установка очистки сточных вод комбината. После обработки она чище, чем в реке, куда ее сбрасывают.

Вода техническая, почти дистиллированная. Как и любую техническую воду ее пить нельзя, но один раз можно попробовать, это не опасно для здоровья.

На следующий день мы поехали в Железногорск, находящийся в Курской области. Именно там находится Михайловский ГОК. На снимке – строящийся комплекс обжиговой машины №3. Здесь будут производить окатыши.

В его строительство будет инвестировано 450 млн. долларов. Предприятие будет построено и пущено в эксплуатацию в 2014 г.

Это макет комбината.

Затем мы поехали на карьер Михайловского ГОКа. Глубина карьера МГОКа – более 350 метров от поверхности земли, а его размер – 3 на 7 километров. На его территории на самом деле три карьера, это можно видеть на снимке со спутника. Один большой и два поменьше. Примерно через 3-5 лет карьер разрастется настолько, что станет одним большим единым, и возможно догонит по размерам Лебединский карьер.

В карьере задействовано 49 самосвалов, 54 тяговых агрегата, 21 тепловоз, 72 экскаватора, 17 буровых станков, 28 бульдозеров и 7 автогрейдеров.

В остальном добыча руды на МГОКе не отличается от ЛГОКа.

В этот раз нам все-таки удалось попасть на комбинат, где железнорудный концентрат превращают в конечный продукт – окатыши..

Окатыши — комочки измельчённого рудного концентрата. Полуфабрикат металлургического производства железа. Является продуктом обогащения железосодержащих руд специальными концентрирующими способами. Используется в доменном производстве для получения чугуна.

Для производства окатышей используют железорудный концентрат. Для удаления минеральных примесей исходную (сырую) руду мелко измельчают и обогащают различными способами.

Процесс изготовления окатышей часто называют «окомкование». Шихта, то есть смесь тонко измельчённых концентратов железосодержащих минералов, флюса (добавок, регулирующих состав продукта), и упрочняющих добавок (обычно это бентонитовая глина), увлажняется и подвергается окомкованию во вращающихся чашах (грануляторах) или барабанах-окомкователях. Они самые на снимке.

Подойдем поближе.

В результате окомкования получают близкие к сферическим частицы диаметром 5÷30 мм.

Довольно интересно наблюдать за процессом.

Затем окатыши по ленте направляются в корпус обжига.

Они высушиваются и обжигаются при температурах 1200÷1300° C на специальных установках — обжиговых машинах. Обжиговые машины (обычно конвейерного типа) представляют собой конвейер из обжиговых тележек (палет), которые движутся по рельсам.

Но на снимке – концентрат, который вскоре попадет в барабаны.

В верхней части обжиговой машины над обжиговыми тележками располагают отопительный горн, в котором происходит сжигание газообразного, твердого или жидкого топлива и формирование теплоносителя для сушки, нагревания и обжига окатышей. Различают обжиговые машины с охлаждением окатышей непосредственно на машине и с выносным охладителем. Этого процесса к сожалению мы не увидели.

Обожжённые окатыши приобретают высокую механическую прочность. При обжиге удаляется значительная часть сернистых загрязнений. Так выглядит готовый к употреблению продукт).

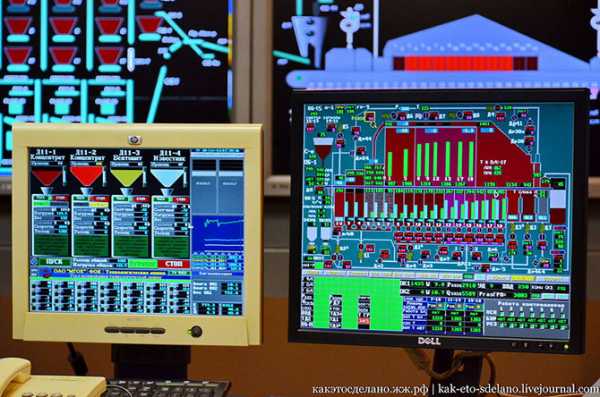

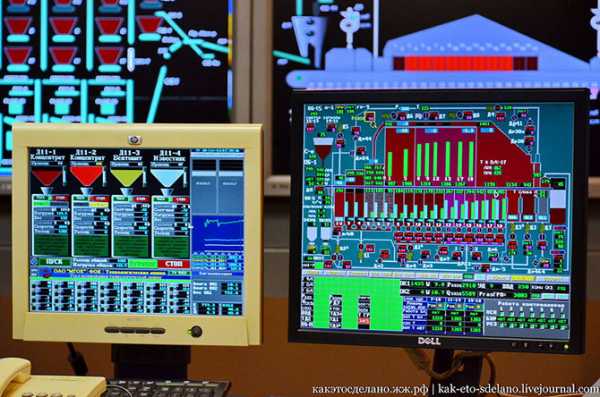

Несмотря на то, что оборудование служит с советских времен, процесс автоматизирован, и для контроля за ним не нужно большого количества персонала.

artefact2010.livejournal.com

Как добывают железо (74 фото)

Честно скажу, даже не думал, что смогу попасть в такое место и увидеть все своими глазами. Не каждому улыбается такой шанс, но я попал и сегодня расскажу вам об этом. Про то, как добывают железную руду, как превращают ее в ГБЖ (и что это такое), и как из нее делают уже готовые стальные изделия.Честно скажу, даже не думал, что смогу попасть в такое место и увидеть все своими глазами. Не каждому улыбается такой шанс, но я попал и сегодня расскажу вам об этом. Про то, как добывают железную руду, как превращают ее в ГБЖ (и что это такое), и как из нее делают уже готовые стальные изделия.

Сперва расскажу про сам карьер. Лебединский ГОК – является крупнейшим российским предприятием по добыче и обогащению железной руды и имеет самый крупный в мире карьер по добыче железной руды. Комбинат и карьер расположены в Белгородской области, между городами Старый Оскол и Губкин.

Вид на карьер сверху. Он действительно огромный и разрастается с каждым днем. Глубина карьера Лебединского ГОКа – 250 м от уровня моря или 450 м – от поверхности земли (а диаметр – 4 на 5 километров), в него постоянно просачиваются подземные воды, и если бы не работа насосов, то он заполнился до самого верха за месяц. Он дважды занесен в книгу рекордов Гиннеса как крупнейший карьер по добыче негорючих полезных ископаемых.

Немного официальной информации: Лебединский ГОК входит в концерн «Металлоинвест» и является лидирующим производителем железорудной продукции в России. В 2011 году доля производства концентрата комбинатом в общем годовом объеме производства железорудного концентрата и аглоруды в России составила 21%.

В карьере работает много всевозможной техники, но самая заметная конечно же многотонные самосвалы «Белаз» и «Caterpillar».

В год оба комбината входящих в компанию (Лебединский и Михайловский ГОК) производят около 40 млн. тонн железной руды в виде концентрата и аглоруды (это не объем добычи, а обогащенная уже руда, то есть отделенная от пустой породы). Таким образом выходит, что в день на двух ГОКах производится в среднем около 110 тысяч тонн обогащенной железной руды.

Этот малыш за один раз перевозит до 220 тонн (!) железной руды.

Экскаватор дает сигнал и он аккуратно дает задний ход. Всего несколько ковшов и кузов гиганта заполнен. Экскаватор еще раз дает сигнал и самосвал отъезжает.

Недавно были закуплены «Белазы» грузоподъемностью 160 и 220 тонн (до сих пор грузоподъемность самосвалов в карьерах была не больше 136 тонн), и ожидается поступление экскаваторов «Хитачи» с емкостью ковша 23 куб.м. (в настоящее время максимальная емкость ковша карьерных экскаваторов составляет 12 куб.м.).

Набор ножей

«Белаз» и «Caterpillar» чередуются. Импортный самосвал перевозит кстати всего 180 тонн. Самосвалы такой большой грузоподъемности – это новая техника, в настоящее время поступающая на ГОКи в рамках инвестпрограммы «Металлоинвеста» по повышению эффективности горно-транспортного комплекса.

Интересная фактура у камней, обратите внимание. Если не ошибаюсь слева кварцит, из такой руды добывают железо. Карьер полон не только железной руды, но и различными минералами. Они, в основном, не представляют интереса для дальнейшей переработки в промышленных масштабах. Сегодня из пустой породы получают мел, а также делают щебень для строительных целей.

Красивые камешки, точно не могу сказать, что за минерал, может кто-то подскажет?

Ежесуточно в карьере Лебединского ГОКа работает 133 единицы основной горной техники (30 большегрузных самосвалов, 38 экскаваторов, 20 бурстанков, 45 тяговых агрегатов).

Я конечно надеялся увидеть зрелищные взрывы, но даже если бы они проходили в этот день, мне все равно не удалось бы проникнуть на территорию карьера. Такой взрыв делают один раз в три недели. Вся техника по нормам безопасности (а ее немало) перед этим выводится из карьера.

Лебединский ГОК и Михайловский ГОК – два крупнейших комбината по добыче и переработке железной руды в России по объему выпускаемой продукции. Компания «Металлоинвест» обладает вторыми по величине в мире разведанными запасами железной руды — около 14,6 млрд тонн по международной классификации JORС, что гарантирует около 150 лет эксплуатационного периода при текущем уровне добычи. Так что жители Старого Оскола и Губкина надолго будут обеспечены работой.

Наверное заметили по предыдущим фотографиям, что погода была неважная, шел дождь, а в карьере стоял туман. Ближе к отъезду он слегка рассеялся, но все равно не сильно. Вытянул фото насколько возможно. Размеры карьера конечно впечатляют.

Прямо посередине карьера стоит гора с пустой породой, вокруг которой добыли всю руду содержащую железо. В скором времени планируется ее взорвать по частям и вывезти из карьера.

Железную руду загружают тут же в жд составы, в специальные усиленные вагоны, которые вывозят руду из карьера, они называются думпкары, их грузоподъемность – 105 тонн.

Геологические пласты, по которым можно изучать историю развития Земли.

Гигантские машины с высоты обзорной площадки кажутся не больше муравья.

Затем руду везут на комбинат, где происходит процесс отделения пустой породы методом магнитной сепарации: руду дробят мелко, потом отправляют на магнитный барабан (сепаратор), к которому в соответствии с законами физики все железное прилипает, а не железное – смывается водой. После этого из полученного железорудного концентрата делают окатыши и горячебрикетированное железо (ГБЖ), которое затем используется для выплавки стали.

Горячебрикетированное железо (ГБЖ) — один из видов прямовосстановленного железа (ПВЖ). Материал с высоким (>90 %) содержанием железа, полученный по технологии, отличной от доменного передела. Используется в качестве сырья для производства стали. Высококачественный (с малым количеством вредных примесей) заменитель чугуна, металлолома.

В отличие от чугуна, в производстве ГБЖ не используется угольный кокс. Процесс производства брикетированного железа базируется на обработке железорудного сырья (окатышей) высокими температурами, чаще всего, посредством природного газа.

Внутрь завода ГБЖ просто так не зайдешь, потому что процесс выпекания горячебрикетированных пирожков проходит при температуре около 900 градусов, а загорать в Старом Осколе у меня не входило в планах).

Лебединский ГОК – единственный производитель ГБЖ в России и СНГ. Комбинат начал производство этого вида продукции в 2001 году, запустив цех по производству ГБЖ (ЦГБЖ-1) с применением технологии HYL–III мощностью 1,0 миллион тонн в год. В 2007 году ЛГОК завершил строительство второй очереди цеха по производству ГБЖ (ЦГБЖ-2) с использованием технологии MIDREX с производственной мощностью 1,4 миллиона тонн в год. В настоящее время производственная мощность ЛГОКа составляет 2,4 миллиона тонн ГБЖ в год.

После карьера мы посетили Оскольский электрометаллургический комбинат (ОЭМК), входящий в Металлургический сегмент компании. В одном из цехов комбината производят вот такие стальные заготовки. Их длина может достигать от 4 до 12 метров, в зависимости от желания заказчиков.

Видите сноп искр? В том месте отрезается брусок стали.

Интересная машина с ковшом, называется бадьевоз, в него сливают шлак в процессе производства.

В соседнем цехе ОЭМК обтачивают и полируют стальные пруты разного диаметра, прошедшие прокат в другом цехе. Кстати, это комбинат – седьмое по величине предприятие в России по производству стали и стальной продукции.В 2011 году доля производства стали на ОЭМК составила 5 % от общего объема стали, производимой в Роcсии, доля производства проката также составила 5%.

ОЭМК применяет передовые технологии, включая технологию прямого восстановления железа и электродуговой плавки, что обеспечивает производство металла высокого качества, с уменьшенным содержанием примесей.

Основными потребителями металлопродукции ОЭМК на российском рынке являются предприятия автомобильной, машиностроительной, трубной, метизной и подшипниковой промышленности.

Металлопродукция ОЭМК экспортируется в Германию, Францию, США, Италию, Норвегию, Турцию, Египет и многие другие страны.

Комбинатом освоено производство сортового проката для изготовления изделий, используемых ведущими мировыми автомобилестроителями, такими как Peugeot, Mercedes, Ford, Renault, Volkswagen. Из некоторых изделий делают подшипники для этих самых иномарок.

Кстати, не первый раз замечаю на подобных производствах женщин – крановщиц.

На этом заводе чуть ли не стерильная чистота, не характерная для подобных производств.

Нравятся сложенные аккуратно стальные пруты.

По требованию заказчика на каждое изделие клеится стикер.

На стикере проштамповывается номер плавки и код марки стали.

Противоположный конец может маркироваться краской, а к каждому пакету к готовыми изделиями крепятся бирки с номером контракта, страны назначения, марки стали, номера плавки, размера в миллиметрах, наименования поставщика и веса пакета.

Эти изделия – эталоны, по которым настраивается оборудование для точной прокатки.

А этот станок может просканировать изделие, и выявить микротрещины и дефекты до того, как металл попадет к заказчику.

На предприятии серьезно относятся к технике безопасности.

Вся вода, используемая в производстве очищается совсем недавно установленным суперсовременным оборудованием.

Это установка очистки сточных вод комбината. После обработки она чище, чем в реке, куда ее сбрасывают.

Вода техническая, почти дистиллированная. Как и любую техническую воду ее пить нельзя, но один раз можно попробовать, это не опасно для здоровья.

На следующий день мы поехали в Железногорск, находящийся в Курской области. Именно там находится Михайловский ГОК. На снимке – строящийся комплекс обжиговой машины №3. Здесь будут производить окатыши.

В его строительство будет инвестировано 450 млн. долларов. Предприятие будет построено и пущено в эксплуатацию в 2014 г.

Это макет комбината.

Затем мы поехали на карьер Михайловского ГОКа. Глубина карьера МГОКа – более 350 метров от поверхности земли, а его размер – 3 на 7 километров. На его территории на самом деле три карьера, это можно видеть на снимке со спутника. Один большой и два поменьше. Примерно через 3-5 лет карьер разрастется настолько, что станет одним большим единым, и возможно догонит по размерам Лебединский карьер.

В карьере задействовано 49 самосвалов, 54 тяговых агрегата, 21 тепловоз, 72 экскаватора, 17 буровых станков, 28 бульдозеров и 7 автогрейдеров.

В остальном добыча руды на МГОКе не отличается от ЛГОКа.

В этот раз нам все-таки удалось попасть на комбинат, где железнорудный концентрат превращают в конечный продукт – окатыши…

Окатыши — комочки измельчённого рудного концентрата. Полуфабрикат металлургического производства железа. Является продуктом обогащения железосодержащих руд специальными концентрирующими способами. Используется в доменном производстве для получения чугуна.

Для производства окатышей используют железорудный концентрат. Для удаления минеральных примесей исходную (сырую) руду мелко измельчают и обогащают различными способами.

Процесс изготовления окатышей часто называют «окомкование». Шихта, то есть смесь тонко измельчённых концентратов железосодержащих минералов, флюса (добавок, регулирующих состав продукта), и упрочняющих добавок (обычно это бентонитовая глина), увлажняется и подвергается окомкованию во вращающихся чашах (грануляторах) или барабанах-окомкователях. Они самые на снимке.

Подойдем поближе.

В результате окомкования получают близкие к сферическим частицы диаметром 5÷30 мм.

Довольно интересно наблюдать за процессом.

Затем окатыши по ленте направляются в корпус обжига.

Они высушиваются и обжигаются при температурах 1200÷1300° C на специальных установках — обжиговых машинах. Обжиговые машины (обычно конвейерного типа) представляют собой конвейер из обжиговых тележек (палет), которые движутся по рельсам.

Но на снимке – концентрат, который вскоре попадет в барабаны.

В верхней части обжиговой машины над обжиговыми тележками располагают отопительный горн, в котором происходит сжигание газообразного, твердого или жидкого топлива и формирование теплоносителя для сушки, нагревания и обжига окатышей. Различают обжиговые машины с охлаждением окатышей непосредственно на машине и с выносным охладителем. Этого процесса к сожалению мы не увидели.

Обожжённые окатыши приобретают высокую механическую прочность. При обжиге удаляется значительная часть сернистых загрязнений. Так выглядит готовый к употреблению продукт).

Несмотря на то, что оборудование служит с советских времен, процесс автоматизирован, и для контроля за ним не нужно большого количества персонала.

Источник — kak-eto-sdelano.livejournal.com/113268.html

mainfun.ru

Ответы@Mail.Ru: как добывают железную руду

Общие сведения Существует три вида железорудной продукции, использующиеся в чёрной металлургии: сепарированная железная руда (с низким содержанием железа) , аглоруда (путем термической обработки содержание железа повышено) и окатыши (сырая железосодержащая масса с добавлением известняка формируется в шарики диаметром около 1 см) . Различаются магнетитовые, гематитовые, лимонитовые, сидеритовые и другие руды. Вроссии- самое большое месторождения — старый оскол, кондор, костомукша, магнитогорск, железногорск, курская область. нижнтй тагил. [править] Запасы Мировые разведанные запасы железной руды составляют порядка 160 млрд тонн, содержащих около 80 млрд тонн чистого железа. По данным Геологической службы США, Украина обладает крупнейшими в мире разведанными запасами железной руды, в то время как Россия и Бразилия делят первенство по объему запасов руды в пересчете на содержащееся в ней железо. Распределение запасов руды по странам: Украина — 19 % Россия — 16 % Китай — 13 % Бразилия — 13 % Австралия — 11 % Индия — 4 % США — 4 % Прочие — 20 % Запасы в пересчёте на содержание железа: Россия — 18 % Бразилия — 18 % Австралия — 14 % Украина — 11 % Китай — 9 % Индия — 5 % США — 3 % Прочие — 22 % [править] Крупнейшие экспортёры и импортёры железно-рудного сырья в 2003 году Экспортёры: Австралия — 186,1 млн тонн. Бразилия — 184,4 млн тонн. Индия — 55 млн тонн. Канада — 27,1 млн тонн. ЮАР — 24,1 млн тонн. Украина — 20,2 млн тонн. Россия — 16,2 млн тонн. Швеция — 16,1 млн тонн. Казахстан — 10,8 млн тонн. Всего экспорт 580 млн тонн. Импортёры: Китай — 148,1 млн тонн. Япония — 132,1 млн тонн. Южная Корея — 41,3 млн тонн. Германия — 33,9 млн тонн. Франция — 19,0 млн тонн. Великобритания — 16,1 млн тонн. Тайвань — 15,6 млн тонн. Италия — 15,2 млн тонн. Нидерланды — 14,7 млн тонн. США — 12,5 млн тонн. [править] Мировые лидеры производства железно-рудного сырья в 2004 году Компания Страна Производство млн. тонн. CVRD Бразилия 299,3 Rio Tinto Великобритания 173,0 BHP Billiton Австралия 144,1 Privat Intertrading Украина 45,8 IUD-Donbass Украина 38,4 Anshan I&S Works Китай 36,8 Anglo-American ЮАР 32,4 LKAB Швеция 28,9 Mittal Steel Индия 27,9 CVG Венесуэла 26,9 Cleveland-Cliffs США 26,5 По данным журнала Mining Journal, мировая добыча железной руды в 2004 году составила 1,2 млрд тонн (рост на 10,2 % по сравнению с 2003 годом) . [править] Мировая добыча в 2007 году По данным Геологической службы США, мировая добыча железной руды составила в 2007 году 1,93 млрд тонн, увеличившись по сравнению с предыдущим годом на 7 %. Китай, Бразилия и Австралия обеспечивают две трети добычи, а вместе с Индией и Россией — 80 %.[1] [править] Примечания ↑ Доклад Геологической службы США Mineral Commodity Summaries 2008 Источник — «<a rel=»nofollow» href=»http://ru.wikipedia.org/wiki/Жел езная_СЂСѓРґР°» target=»_blank»>http://ru.wikipedia.org/wiki/Жел езная_СЂСѓРґР°</a>»

Напиши в строке ПОИСКА «добыча железа» в любой поисковой сестеме, тебя вернут в физику и химию. Способы добычи открытый (это с верху, У нас в стране, да и везде, одинаковый. Закрытый — это шахты (как уголь).

Руду добывают открытым способом

touch.otvet.mail.ru

Как добывают железо | Fresher

Честно скажу, даже не думал, что смогу попасть в такое место и увидеть все своими глазами. Не каждому улыбается такой шанс, но я попал и сегодня расскажу вам об этом. Про то, как добывают железную руду, как превращают ее в ГБЖ (и что это такое), и как из нее делают уже готовые стальные изделия. Сперва расскажу про сам карьер. Лебединский ГОК — является крупнейшим российским предприятием по добыче и обогащению железной руды и имеет самый крупный в мире карьер по добыче железной руды. Комбинат и карьер расположены в Белгородской области, между городами Старый Оскол и Губкин. Вид на карьер сверху. Он действительно огромный и разрастается с каждым днем. Глубина карьера Лебединского ГОКа — 250 м от уровня моря или 450 м – от поверхности земли (а диаметр – 4 на 5 километров), в него постоянно просачиваются подземные воды, и если бы не работа насосов, то он заполнился до самого верха за месяц. Он дважды занесен в книгу рекордов Гиннеса как крупнейший карьер по добыче негорючих полезных ископаемых.

Сперва расскажу про сам карьер. Лебединский ГОК — является крупнейшим российским предприятием по добыче и обогащению железной руды и имеет самый крупный в мире карьер по добыче железной руды. Комбинат и карьер расположены в Белгородской области, между городами Старый Оскол и Губкин. Вид на карьер сверху. Он действительно огромный и разрастается с каждым днем. Глубина карьера Лебединского ГОКа — 250 м от уровня моря или 450 м – от поверхности земли (а диаметр – 4 на 5 километров), в него постоянно просачиваются подземные воды, и если бы не работа насосов, то он заполнился до самого верха за месяц. Он дважды занесен в книгу рекордов Гиннеса как крупнейший карьер по добыче негорючих полезных ископаемых.  Немного официальной информации: Лебединский ГОК входит в концерн «Металлоинвест» и является лидирующим производителем железорудной продукции в России. В 2011 году доля производства концентрата комбинатом в общем годовом объеме производства железорудного концентрата и аглоруды в России составила 21%. В карьере работает много всевозможной техники, но самая заметная конечно же многотонные самосвалы «Белаз» и «Caterpillar».

Немного официальной информации: Лебединский ГОК входит в концерн «Металлоинвест» и является лидирующим производителем железорудной продукции в России. В 2011 году доля производства концентрата комбинатом в общем годовом объеме производства железорудного концентрата и аглоруды в России составила 21%. В карьере работает много всевозможной техники, но самая заметная конечно же многотонные самосвалы «Белаз» и «Caterpillar».  В год оба комбината входящих в компанию (Лебединский и Михайловский ГОК) производят около 40 млн. тонн железной руды в виде концентрата и аглоруды (это не объем добычи, а обогащенная уже руда, то есть отделенная от пустой породы). Таким образом выходит, что в день на двух ГОКах производится в среднем около 110 тысяч тонн обогащенной железной руды. Этот малыш за один раз перевозит до 220 тонн (!) железной руды.

В год оба комбината входящих в компанию (Лебединский и Михайловский ГОК) производят около 40 млн. тонн железной руды в виде концентрата и аглоруды (это не объем добычи, а обогащенная уже руда, то есть отделенная от пустой породы). Таким образом выходит, что в день на двух ГОКах производится в среднем около 110 тысяч тонн обогащенной железной руды. Этот малыш за один раз перевозит до 220 тонн (!) железной руды.  Экскаватор дает сигнал и он аккуратно дает задний ход. Всего несколько ковшов и кузов гиганта заполнен. Экскаватор еще раз дает сигнал и самосвал отъезжает.

Экскаватор дает сигнал и он аккуратно дает задний ход. Всего несколько ковшов и кузов гиганта заполнен. Экскаватор еще раз дает сигнал и самосвал отъезжает.  Недавно были закуплены «Белазы» грузоподъемностью 160 и 220 тонн (до сих пор грузоподъемность самосвалов в карьерах была не больше 136 тонн), и ожидается поступление экскаваторов «Хитачи» с емкостью ковша 23 куб.м. (в настоящее время максимальная емкость ковша карьерных экскаваторов составляет 12 куб.м.).

Недавно были закуплены «Белазы» грузоподъемностью 160 и 220 тонн (до сих пор грузоподъемность самосвалов в карьерах была не больше 136 тонн), и ожидается поступление экскаваторов «Хитачи» с емкостью ковша 23 куб.м. (в настоящее время максимальная емкость ковша карьерных экскаваторов составляет 12 куб.м.).

«Белаз» и «Caterpillar» чередуются. Импортный самосвал перевозит кстати всего 180 тонн. Самосвалы такой большой грузоподъемности – это новая техника, в настоящее время поступающая на ГОКи в рамках инвестпрограммы «Металлоинвеста» по повышению эффективности горно-транспортного комплекса.

«Белаз» и «Caterpillar» чередуются. Импортный самосвал перевозит кстати всего 180 тонн. Самосвалы такой большой грузоподъемности – это новая техника, в настоящее время поступающая на ГОКи в рамках инвестпрограммы «Металлоинвеста» по повышению эффективности горно-транспортного комплекса.  Интересная фактура у камней, обратите внимание. Если не ошибаюсь слева кварцит, из такой руды добывают железо. Карьер полон не только железной руды, но и различными минералами. Они, в основном, не представляют интереса для дальнейшей переработки в промышленных масштабах. Сегодня из пустой породы получают мел, а также делают щебень для строительных целей.

Интересная фактура у камней, обратите внимание. Если не ошибаюсь слева кварцит, из такой руды добывают железо. Карьер полон не только железной руды, но и различными минералами. Они, в основном, не представляют интереса для дальнейшей переработки в промышленных масштабах. Сегодня из пустой породы получают мел, а также делают щебень для строительных целей.  Красивые камешки, точно не могу сказать, что за минерал, может кто-то подскажет?

Красивые камешки, точно не могу сказать, что за минерал, может кто-то подскажет?  Ежесуточно в карьере Лебединского ГОКа работает 133 единицы основной горной техники (30 большегрузных самосвалов, 38 экскаваторов, 20 бурстанков, 45 тяговых агрегатов).

Ежесуточно в карьере Лебединского ГОКа работает 133 единицы основной горной техники (30 большегрузных самосвалов, 38 экскаваторов, 20 бурстанков, 45 тяговых агрегатов).  Я конечно надеялся увидеть зрелищные взрывы, но даже если бы они проходили в этот день, мне все равно не удалось бы проникнуть на территорию карьера. Такой взрыв делают один раз в три недели. Вся техника по нормам безопасности (а ее немало) перед этим выводится из карьера.

Я конечно надеялся увидеть зрелищные взрывы, но даже если бы они проходили в этот день, мне все равно не удалось бы проникнуть на территорию карьера. Такой взрыв делают один раз в три недели. Вся техника по нормам безопасности (а ее немало) перед этим выводится из карьера.  Лебединский ГОК и Михайловский ГОК – два крупнейших комбината по добыче и переработке железной руды в России по объему выпускаемой продукции. Компания «Металлоинвест» обладает вторыми по величине в мире разведанными запасами железной руды — около 14,6 млрд тонн по международной классификации JORС, что гарантирует около 150 лет эксплуатационного периода при текущем уровне добычи. Так что жители Старого Оскола и Губкина надолго будут обеспечены работой.

Лебединский ГОК и Михайловский ГОК – два крупнейших комбината по добыче и переработке железной руды в России по объему выпускаемой продукции. Компания «Металлоинвест» обладает вторыми по величине в мире разведанными запасами железной руды — около 14,6 млрд тонн по международной классификации JORС, что гарантирует около 150 лет эксплуатационного периода при текущем уровне добычи. Так что жители Старого Оскола и Губкина надолго будут обеспечены работой.

Наверное заметили по предыдущим фотографиям, что погода была неважная, шел дождь, а в карьере стоял туман. Ближе к отъезду он слегка рассеялся, но все равно не сильно. Вытянул фото насколько возможно. Размеры карьера конечно впечатляют.

Наверное заметили по предыдущим фотографиям, что погода была неважная, шел дождь, а в карьере стоял туман. Ближе к отъезду он слегка рассеялся, но все равно не сильно. Вытянул фото насколько возможно. Размеры карьера конечно впечатляют.

Прямо посередине карьера стоит гора с пустой породой, вокруг которой добыли всю руду содержащую железо. В скором времени планируется ее взорвать по частям и вывезти из карьера.

Прямо посередине карьера стоит гора с пустой породой, вокруг которой добыли всю руду содержащую железо. В скором времени планируется ее взорвать по частям и вывезти из карьера.  Железную руду загружают тут же в жд составы, в специальные усиленные вагоны, которые вывозят руду из карьера, они называются думпкары, их грузоподъемность – 105 тонн.

Железную руду загружают тут же в жд составы, в специальные усиленные вагоны, которые вывозят руду из карьера, они называются думпкары, их грузоподъемность – 105 тонн.  Геологические пласты, по которым можно изучать историю развития Земли.

Геологические пласты, по которым можно изучать историю развития Земли.  Гигантские машины с высоты обзорной площадки кажутся не больше муравья.

Гигантские машины с высоты обзорной площадки кажутся не больше муравья.

Затем руду везут на комбинат, где происходит процесс отделения пустой породы методом магнитной сепарации: руду дробят мелко, потом отправляют на магнитный барабан (сепаратор), к которому в соответствии с законами физики все железное прилипает, а не железное – смывается водой. После этого из полученного железорудного концентрата делают окатыши и горячебрикетированное железо (ГБЖ), которое затем используется для выплавки стали.

Горячебрикетированное железо (ГБЖ) — один из видов прямовосстановленного железа (ПВЖ). Материал с высоким (>90 %) содержанием железа, полученный по технологии, отличной от доменного передела. Используется в качестве сырья для производства стали. Высококачественный (с малым количеством вредных примесей) заменитель чугуна, металлолома. В отличие от чугуна, в производстве ГБЖ не используется угольный кокс. Процесс производства брикетированного железа базируется на обработке железорудного сырья (окатышей) высокими температурами, чаще всего, посредством природного газа. Внутрь завода ГБЖ просто так не зайдешь, потому что процесс выпекания горячебрикетированных пирожков проходит при температуре около 900 градусов, а загорать в Старом Осколе у меня не входило в планах).

Затем руду везут на комбинат, где происходит процесс отделения пустой породы методом магнитной сепарации: руду дробят мелко, потом отправляют на магнитный барабан (сепаратор), к которому в соответствии с законами физики все железное прилипает, а не железное – смывается водой. После этого из полученного железорудного концентрата делают окатыши и горячебрикетированное железо (ГБЖ), которое затем используется для выплавки стали.

Горячебрикетированное железо (ГБЖ) — один из видов прямовосстановленного железа (ПВЖ). Материал с высоким (>90 %) содержанием железа, полученный по технологии, отличной от доменного передела. Используется в качестве сырья для производства стали. Высококачественный (с малым количеством вредных примесей) заменитель чугуна, металлолома. В отличие от чугуна, в производстве ГБЖ не используется угольный кокс. Процесс производства брикетированного железа базируется на обработке железорудного сырья (окатышей) высокими температурами, чаще всего, посредством природного газа. Внутрь завода ГБЖ просто так не зайдешь, потому что процесс выпекания горячебрикетированных пирожков проходит при температуре около 900 градусов, а загорать в Старом Осколе у меня не входило в планах).  Лебединский ГОК — единственный производитель ГБЖ в России и СНГ. Комбинат начал производство этого вида продукции в 2001 году, запустив цех по производству ГБЖ (ЦГБЖ-1) с применением технологии HYL–III мощностью 1,0 миллион тонн в год. В 2007 году ЛГОК завершил строительство второй очереди цеха по производству ГБЖ (ЦГБЖ-2) с использованием технологии MIDREX с производственной мощностью 1,4 миллиона тонн в год. В настоящее время производственная мощность ЛГОКа составляет 2,4 миллиона тонн ГБЖ в год.

Лебединский ГОК — единственный производитель ГБЖ в России и СНГ. Комбинат начал производство этого вида продукции в 2001 году, запустив цех по производству ГБЖ (ЦГБЖ-1) с применением технологии HYL–III мощностью 1,0 миллион тонн в год. В 2007 году ЛГОК завершил строительство второй очереди цеха по производству ГБЖ (ЦГБЖ-2) с использованием технологии MIDREX с производственной мощностью 1,4 миллиона тонн в год. В настоящее время производственная мощность ЛГОКа составляет 2,4 миллиона тонн ГБЖ в год.  После карьера мы посетили Оскольский электрометаллургический комбинат (ОЭМК), входящий в Металлургический сегмент компании. В одном из цехов комбината производят вот такие стальные заготовки. Их длина может достигать от 4 до 12 метров, в зависимости от желания заказчиков.

После карьера мы посетили Оскольский электрометаллургический комбинат (ОЭМК), входящий в Металлургический сегмент компании. В одном из цехов комбината производят вот такие стальные заготовки. Их длина может достигать от 4 до 12 метров, в зависимости от желания заказчиков.  Видите сноп искр? В том месте отрезается брусок стали.

Видите сноп искр? В том месте отрезается брусок стали.

Интересная машина с ковшом, называется бадьевоз, в него сливают шлак в процессе производства.

Интересная машина с ковшом, называется бадьевоз, в него сливают шлак в процессе производства.  В соседнем цехе ОЭМК обтачивают и полируют стальные пруты разного диаметра, прошедшие прокат в другом цехе. Кстати, это комбинат — седьмое по величине предприятие в России по производству стали и стальной продукции.В 2011 году доля производства стали на ОЭМК составила 5 % от общего объема стали, производимой в Роcсии, доля производства проката также составила 5%.

В соседнем цехе ОЭМК обтачивают и полируют стальные пруты разного диаметра, прошедшие прокат в другом цехе. Кстати, это комбинат — седьмое по величине предприятие в России по производству стали и стальной продукции.В 2011 году доля производства стали на ОЭМК составила 5 % от общего объема стали, производимой в Роcсии, доля производства проката также составила 5%.  ОЭМК применяет передовые технологии, включая технологию прямого восстановления железа и электродуговой плавки, что обеспечивает производство металла высокого качества, с уменьшенным содержанием примесей.

ОЭМК применяет передовые технологии, включая технологию прямого восстановления железа и электродуговой плавки, что обеспечивает производство металла высокого качества, с уменьшенным содержанием примесей.

Основными потребителями металлопродукции ОЭМК на российском рынке являются предприятия автомобильной, машиностроительной, трубной, метизной и подшипниковой промышленности.

Основными потребителями металлопродукции ОЭМК на российском рынке являются предприятия автомобильной, машиностроительной, трубной, метизной и подшипниковой промышленности.

Металлопродукция ОЭМК экспортируется в Германию, Францию, США, Италию, Норвегию, Турцию, Египет и многие другие страны.

Металлопродукция ОЭМК экспортируется в Германию, Францию, США, Италию, Норвегию, Турцию, Египет и многие другие страны.

Комбинатом освоено производство сортового проката для изготовления изделий, используемых ведущими мировыми автомобилестроителями, такими как Peugeot, Mercedes, Ford, Renault, Volkswagen. Из некоторых изделий делают подшипники для этих самых иномарок.

Комбинатом освоено производство сортового проката для изготовления изделий, используемых ведущими мировыми автомобилестроителями, такими как Peugeot, Mercedes, Ford, Renault, Volkswagen. Из некоторых изделий делают подшипники для этих самых иномарок.  Кстати, не первый раз замечаю на подобных производствах женщин — крановщиц.

Кстати, не первый раз замечаю на подобных производствах женщин — крановщиц.  На этом заводе чуть ли не стерильная чистота, не характерная для подобных производств.

На этом заводе чуть ли не стерильная чистота, не характерная для подобных производств.  Нравятся сложенные аккуратно стальные пруты.

Нравятся сложенные аккуратно стальные пруты.  По требованию заказчика на каждое изделие клеится стикер.

По требованию заказчика на каждое изделие клеится стикер.  На стикере проштамповывается номер плавки и код марки стали.

На стикере проштамповывается номер плавки и код марки стали.  Противоположный конец может маркироваться краской, а к каждому пакету к готовыми изделиями крепятся бирки с номером контракта, страны назначения, марки стали, номера плавки, размера в миллиметрах, наименования поставщика и веса пакета.

Противоположный конец может маркироваться краской, а к каждому пакету к готовыми изделиями крепятся бирки с номером контракта, страны назначения, марки стали, номера плавки, размера в миллиметрах, наименования поставщика и веса пакета.

Эти изделия — эталоны, по которым настраивается оборудование для точной прокатки.

Эти изделия — эталоны, по которым настраивается оборудование для точной прокатки.  А этот станок может просканировать изделие, и выявить микротрещины и дефекты до того, как металл попадет к заказчику.

А этот станок может просканировать изделие, и выявить микротрещины и дефекты до того, как металл попадет к заказчику.  На предприятии серьезно относятся к технике безопасности.

На предприятии серьезно относятся к технике безопасности.

Вся вода, используемая в производстве очищается совсем недавно установленным суперсовременным оборудованием.

Вся вода, используемая в производстве очищается совсем недавно установленным суперсовременным оборудованием.  Это установка очистки сточных вод комбината. После обработки она чище, чем в реке, куда ее сбрасывают.

Это установка очистки сточных вод комбината. После обработки она чище, чем в реке, куда ее сбрасывают.  Вода техническая, почти дистиллированная. Как и любую техническую воду ее пить нельзя, но один раз можно попробовать, это не опасно для здоровья.

Вода техническая, почти дистиллированная. Как и любую техническую воду ее пить нельзя, но один раз можно попробовать, это не опасно для здоровья.  На следующий день мы поехали в Железногорск, находящийся в Курской области. Именно там находится Михайловский ГОК. На снимке — строящийся комплекс обжиговой машины №3. Здесь будут производить окатыши.

На следующий день мы поехали в Железногорск, находящийся в Курской области. Именно там находится Михайловский ГОК. На снимке — строящийся комплекс обжиговой машины №3. Здесь будут производить окатыши.  В его строительство будет инвестировано 450 млн. долларов. Предприятие будет построено и пущено в эксплуатацию в 2014 г.

В его строительство будет инвестировано 450 млн. долларов. Предприятие будет построено и пущено в эксплуатацию в 2014 г.  Это макет комбината.

Это макет комбината.

Затем мы поехали на карьер Михайловского ГОКа. Глубина карьера МГОКа — более 350 метров от поверхности земли, а его размер – 3 на 7 километров. На его территории на самом деле три карьера, это можно видеть на снимке со спутника. Один большой и два поменьше. Примерно через 3-5 лет карьер разрастется настолько, что станет одним большим единым, и возможно догонит по размерам Лебединский карьер.

Затем мы поехали на карьер Михайловского ГОКа. Глубина карьера МГОКа — более 350 метров от поверхности земли, а его размер – 3 на 7 километров. На его территории на самом деле три карьера, это можно видеть на снимке со спутника. Один большой и два поменьше. Примерно через 3-5 лет карьер разрастется настолько, что станет одним большим единым, и возможно догонит по размерам Лебединский карьер.

В карьере задействовано 49 самосвалов, 54 тяговых агрегата, 21 тепловоз, 72 экскаватора, 17 буровых станков, 28 бульдозеров и 7 автогрейдеров. В остальном добыча руды на МГОКе не отличается от ЛГОКа.

В карьере задействовано 49 самосвалов, 54 тяговых агрегата, 21 тепловоз, 72 экскаватора, 17 буровых станков, 28 бульдозеров и 7 автогрейдеров. В остальном добыча руды на МГОКе не отличается от ЛГОКа.  В этот раз нам все-таки удалось попасть на комбинат, где железнорудный концентрат превращают в конечный продукт — окатыши..

Окатыши — комочки измельчённого рудного концентрата. Полуфабрикат металлургического производства железа. Является продуктом обогащения железосодержащих руд специальными концентрирующими способами. Используется в доменном производстве для получения чугуна.

В этот раз нам все-таки удалось попасть на комбинат, где железнорудный концентрат превращают в конечный продукт — окатыши..

Окатыши — комочки измельчённого рудного концентрата. Полуфабрикат металлургического производства железа. Является продуктом обогащения железосодержащих руд специальными концентрирующими способами. Используется в доменном производстве для получения чугуна.  Для производства окатышей используют железорудный концентрат. Для удаления минеральных примесей исходную (сырую) руду мелко измельчают и обогащают различными способами. Процесс изготовления окатышей часто называют «окомкование». Шихта, то есть смесь тонко измельчённых концентратов железосодержащих минералов, флюса (добавок, регулирующих состав продукта), и упрочняющих добавок (обычно это бентонитовая глина), увлажняется и подвергается окомкованию во вращающихся чашах (грануляторах) или барабанах-окомкователях. Они самые на снимке.

Для производства окатышей используют железорудный концентрат. Для удаления минеральных примесей исходную (сырую) руду мелко измельчают и обогащают различными способами. Процесс изготовления окатышей часто называют «окомкование». Шихта, то есть смесь тонко измельчённых концентратов железосодержащих минералов, флюса (добавок, регулирующих состав продукта), и упрочняющих добавок (обычно это бентонитовая глина), увлажняется и подвергается окомкованию во вращающихся чашах (грануляторах) или барабанах-окомкователях. Они самые на снимке.

Подойдем поближе.

Подойдем поближе.  В результате окомкования получают близкие к сферическим частицы диаметром 5÷30 мм.

В результате окомкования получают близкие к сферическим частицы диаметром 5÷30 мм.  Довольно интересно наблюдать за процессом.

Довольно интересно наблюдать за процессом.

Затем окатыши по ленте направляются в корпус обжига.

Затем окатыши по ленте направляются в корпус обжига.

Они высушиваются и обжигаются при температурах 1200÷1300° C на специальных установках — обжиговых машинах. Обжиговые машины (обычно конвейерного типа) представляют собой конвейер из обжиговых тележек (палет), которые движутся по рельсам. Но на снимке — концентрат, который вскоре попадет в барабаны.

Они высушиваются и обжигаются при температурах 1200÷1300° C на специальных установках — обжиговых машинах. Обжиговые машины (обычно конвейерного типа) представляют собой конвейер из обжиговых тележек (палет), которые движутся по рельсам. Но на снимке — концентрат, который вскоре попадет в барабаны.  В верхней части обжиговой машины над обжиговыми тележками располагают отопительный горн, в котором происходит сжигание газообразного, твердого или жидкого топлива и формирование теплоносителя для сушки, нагревания и обжига окатышей. Различают обжиговые машины с охлаждением окатышей непосредственно на машине и с выносным охладителем. Этого процесса к сожалению мы не увидели.

В верхней части обжиговой машины над обжиговыми тележками располагают отопительный горн, в котором происходит сжигание газообразного, твердого или жидкого топлива и формирование теплоносителя для сушки, нагревания и обжига окатышей. Различают обжиговые машины с охлаждением окатышей непосредственно на машине и с выносным охладителем. Этого процесса к сожалению мы не увидели.  Обожжённые окатыши приобретают высокую механическую прочность. При обжиге удаляется значительная часть сернистых загрязнений. Так выглядит готовый к употреблению продукт).

Обожжённые окатыши приобретают высокую механическую прочность. При обжиге удаляется значительная часть сернистых загрязнений. Так выглядит готовый к употреблению продукт).  Несмотря на то, что оборудование служит с советских времен, процесс автоматизирован, и для контроля за ним не нужно большого количества персонала.

Несмотря на то, что оборудование служит с советских времен, процесс автоматизирован, и для контроля за ним не нужно большого количества персонала.

www.fresher.ru