Газодинамическое напыление металла -Услуги

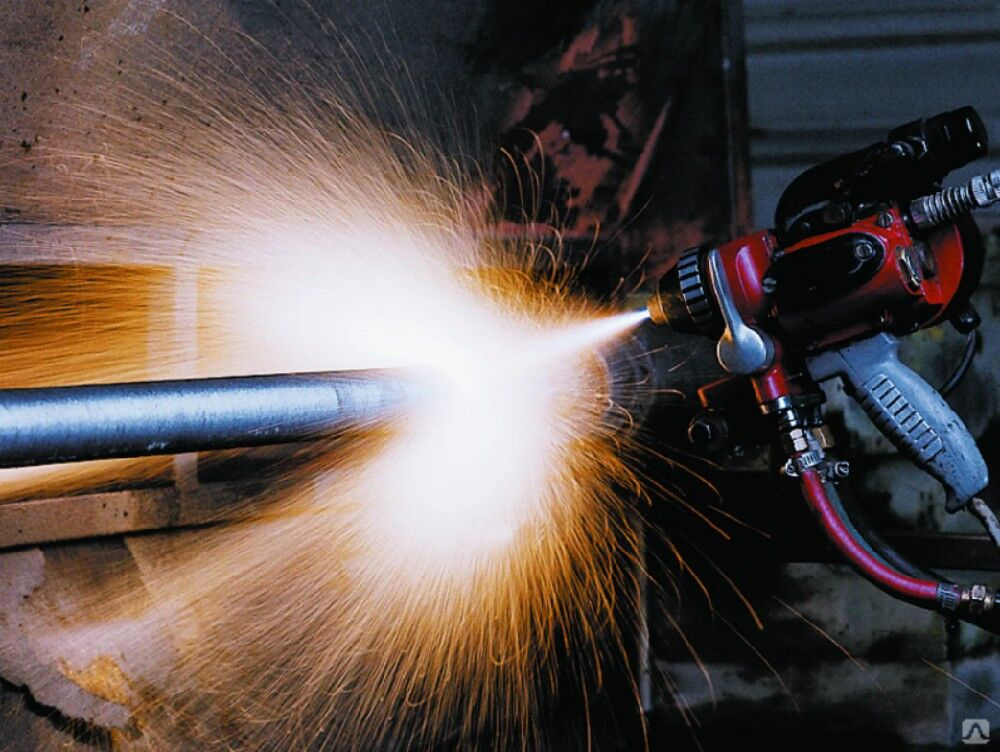

Газодинамическое напыление металла -УслугиРабота оборудования ДИМЕТ®, разработанного и серийно выпускаемого «Обнинским центром порошкового напыления» (ООО «ОЦПН»), основана на эффекте закрепления частиц металла, если они движутся со сверхзвуковой скоростью, на поверхности при соударении с ней, газодинамическое напыление металлов ДИМЕТ®. Технология позволяет наносить металлические покрытия не только на металлы, но и на стекло, керамику, камень, бетон. К настоящему времени технология ДИМЕТ® позволяет наносить покрытия из алюминия, цинка, меди, олова, свинца, баббитов, никеля и наносить их не только на металлы, но и на стекло, керамику, камень, бетон.

Важно, что температуры при нанесении покрытий ДИМЕТ® не превышают 150 градусов, т.е. температуры работающего двигателя, что позволяет широко применять ДИМЕТ® в авторемонтных работах, а именно:

- —Ремонт головки блока цилиндров двигателя;

- —Герметизация топливных баков;

- —Ремонт радиаторов;

- —Ремонт и восстановление кондиционеров автомобиля;

- —Ремонт посадочных мест коленвалов и постелей распредвалов;

- —Ремонт обогревателей заднего стекла;

- —Цинкование, антикоррозийная обработка и многое другое.

Основные элементы технологии холодного газодинамического напыления

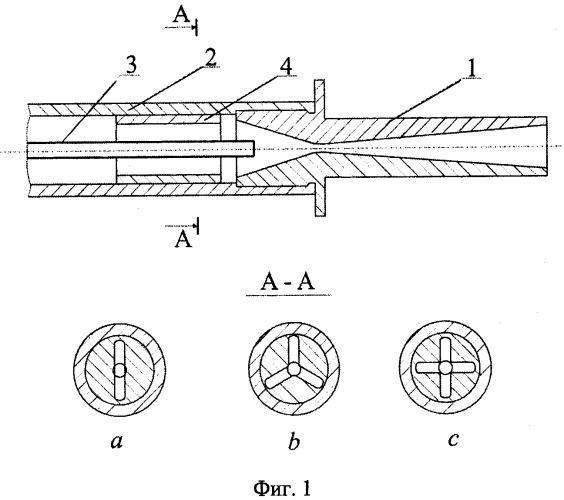

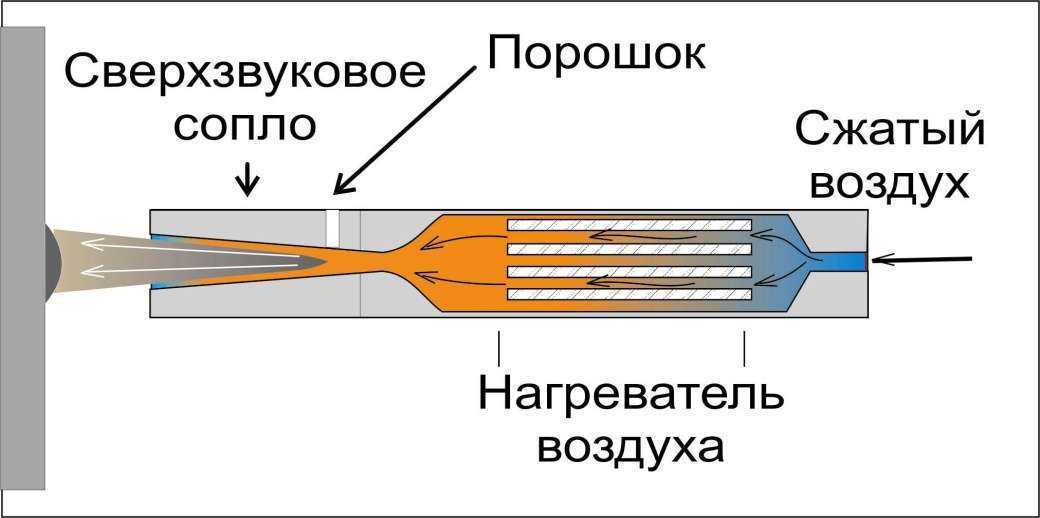

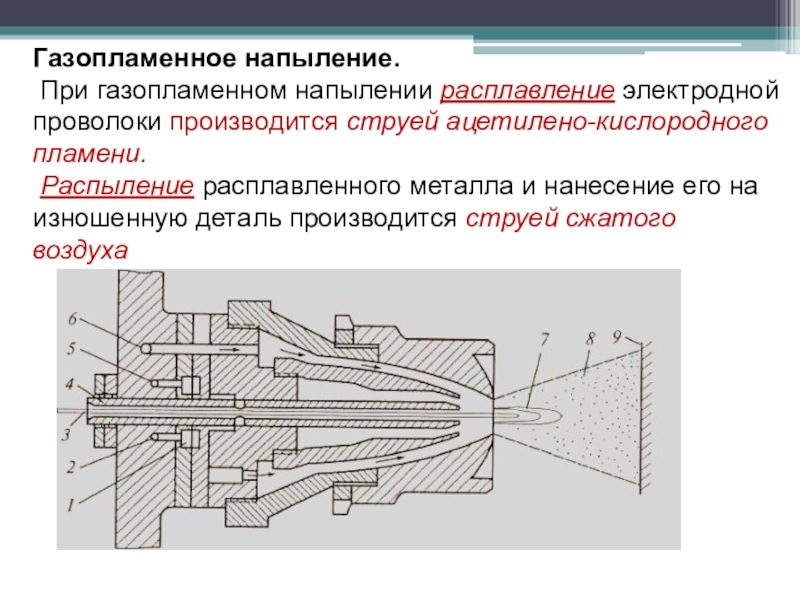

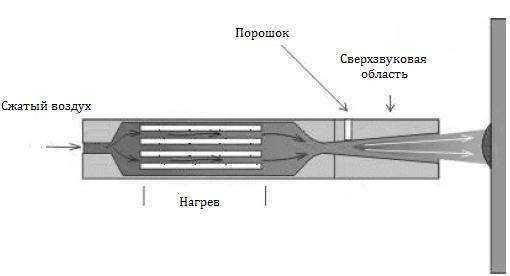

Технология газодинамического напыления металлов ДИМЕТ® включает в себя нагрев сжатого газа (воздуха), дальнейшее поступление его в сверхзвуковое сопло с формированием в сопле воздушного потока сверхзвуковой скорости. Далее питатель подает в сверхзвуковой поток металлический порошок (особым образом подготовленный), частицы металла разгоняются и направляются на поверхность детали.

Ремонт ГБЦ, отремонтированный блок цилиндров

В качестве порошковых материалов используются порошки металлов, сплавов или\и их смеси с керамическими порошками. Все составы порошков разработаны специально «Обнинским центром порошкового напыления» именно для оборудования ДИМЕТ®. Изменяя режимы работы оборудования можно либо проводить эрозионную (струйно-абразивную) обработку поверхности изделия, либо наносить металлические покрытия требуемых составов.

Преимущества метода газодинамического напыления в следующем:

- —Нанесение покрытий при любых значениях температуры и влажности окружающей среды, в обычных условиях мастерской;

- —Покрытие не нагреваентся свыше 100-150 градусов, следовательно нет внутренних напряжений деталий, деформаций и окисления материалов покрытия и детали;

- —Безопасность — отсутствуют высокие температуры, опасные газы и излучения, нет химически агрессивных отходов, требующих специальной нейтрализации;

- —ДИМЕТ® компактный, мобильный (вес от 11 до 20 кг в зависимости от модели), работа оборудованием интуитивно удобно, специальных навыков не требуется;

- —Оборудование используем не только в стационарных условиях но и в полевых;

Ремонт и восстановление блока цилиндров двигателя

Ремонт и восстановление головки блока цилиндров (ГБЦ)

Ремонт и восстановление коленчатых валов

Газодинамическое напыление металла

Пескоструйная обработка деталей двигателя

Восстановление резьбы.

Резьбовые вставки HELICOIL® plus

Резьбовые вставки HELICOIL® plus

Нажимая кнопку «ОТПРАВИТЬ», я даю согласие на обработку своих персональных данных и принимаю условия пользовательского соглашения

* поля, обязательные для заполнения

Контрольное число*

Обновить код

Нажимая кнопку «ОТПРАВИТЬ», я даю согласие на обработку своих персональных данных и принимаю условия пользовательского соглашения

* поля, обязательные для заполнения

Газодинамическое напыление металлов в Челябинске

Газодинамическое напыление металлов

- Главная /

- Услуги /

- Газодинамическое напыление металлов

Ремонт газодинамическим напылением в Челябинске

Газодинамическое напыление металла выполняется с целью придания поверхностям металлических и неметаллических изделий необходимых свойств. Это может быть повышение электро- и теплопроводности, прочности, защита от воздействия коррозионных процессов, восстановление геометрических размеров и т. д.

Это может быть повышение электро- и теплопроводности, прочности, защита от воздействия коррозионных процессов, восстановление геометрических размеров и т. д.

- Восстановление гидравлических валов

- Посадочные места подшипников

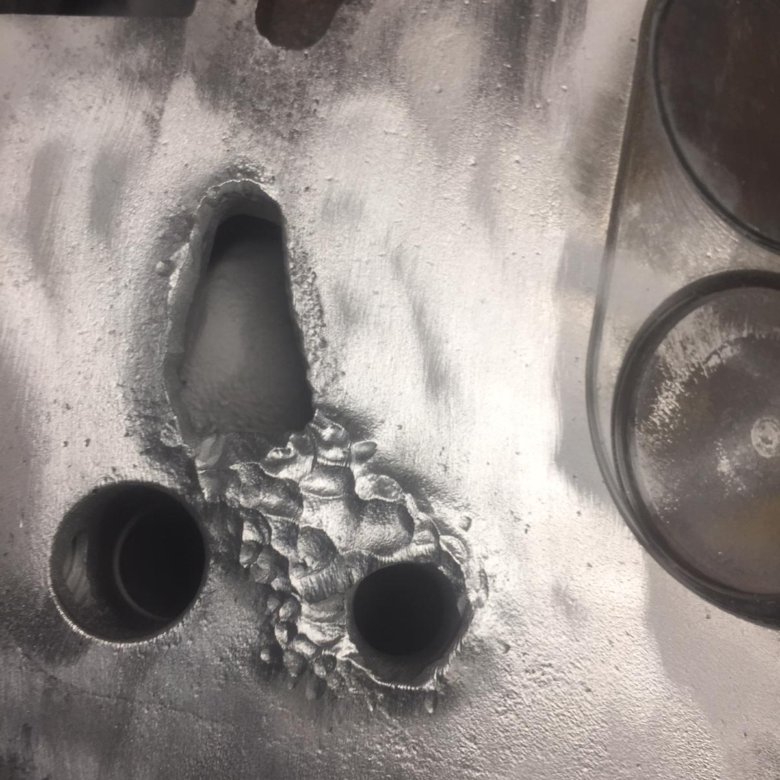

- Блоки и головки двигателей

- Удаление трещин, каверин, прогаров

Фотогалерея

Часто задаваемые вопросы

- Какая стоимость работ?

- Стоимость определяется индивидуально

- Вы работаете с юридическими лицами?

- Да мы работаем, как с физическими, так и с юридическими лицами.

- Да мы работаем, как с физическими, так и с юридическими лицами.

- Как долго будут выполнять мой заказ?

- Срок выполнения заказа от трех рабочих дней в зависимости от сложности работ.

Газодинамическое напыление металла

Мы предлагаем автовладельцам профессиональные услуги по ремонту систем, узлов и агрегатов автомобилей методом газодинамического напыления металла с использованием напыления.

Данная технология позволяет производить качественный ремонт элементов системы охлаждения, выхлопной системы, двигателя, КПП, кузова, крепежных элементов и других узлов и агрегатов авто- и мототехники.

Применяя технологию специалисты нашего сервиса производят практически ювелирные работы:

- Ремонт сот радиаторов и интеркулеров;

- Герметизация трубок, устранение течей;

- Заполнение углублений, наращивание, выравнивание поверхности металлических деталей, ремонт трещин;

- Ремонт двигателей, ГБЦ, коробок передач;

- Восстановление резьб, в том числе свечных;

- Восстановление посадочных мест подшипников и валов;

- Антикоррозионная обработка металлических деталей, сварных швов;

- Восстановление прогаров в блоке цилиндров, ГБЦ и выхлопной системе;

- Ремонт кронштейнов, проушин;

- Ремонт выбоин металлов;

- Ремонт трещин алюминиевых блоков;

- Другие работы.

Ваше имя:

Ваш телефон:

Ваш email:

Холодное газодинамическое производство

Холодное газодинамическое производство (CGDM) — это новый производственный процесс, который позволяет использовать новые комбинации материалов и металлов в одном трехмерном компоненте. Используя эту технику, можно относительно легко производить материалы с ранее невообразимыми характеристиками.

Цели

- Разработка системы для изготовления металлических компонентов методом сверхзвукового холодного осаждения полимерных, металлических и керамических порошков

- Установить возможность «Холодного распыления»

- Переход от технологии нанесения покрытия к процессу твердой свободной формы и системной интеграции

- Демонстрация промышленной применимости и развитие партнерских отношений

Процесс

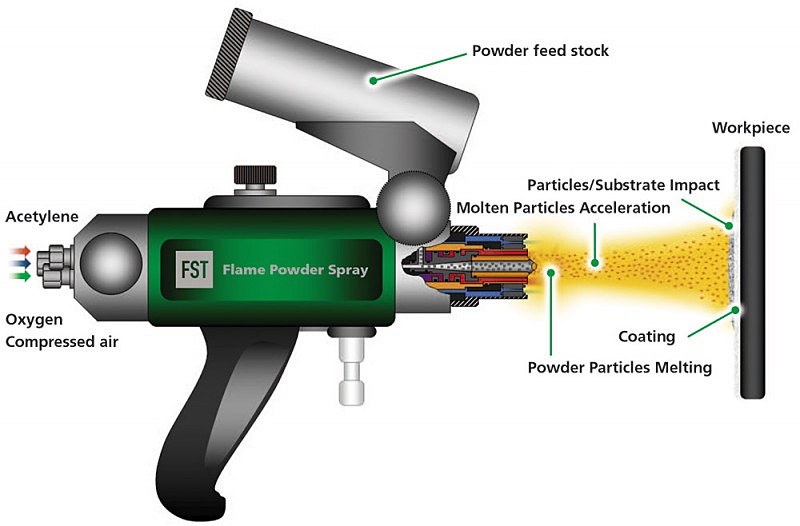

Холодное газодинамическое напыление использует газообразный гелий под высоким давлением и высокой скоростью потока, нагретый до относительно низких температур (150°-300°C). С помощью сверхзвукового сужающегося/расширяющегося сопла порошок, увлекаемый высокоскоростной газовой струей, разгоняется до скоростей, превышающих 500-1000 м/с. Когда частицы ударяются о поверхность мишени, они сталкиваются с большими пластическими деформациями, уплотняясь, создавая локальную кузнечную связь, нанося покрытия со скоростью до 100 г/мин.

С помощью сверхзвукового сужающегося/расширяющегося сопла порошок, увлекаемый высокоскоростной газовой струей, разгоняется до скоростей, превышающих 500-1000 м/с. Когда частицы ударяются о поверхность мишени, они сталкиваются с большими пластическими деформациями, уплотняясь, создавая локальную кузнечную связь, нанося покрытия со скоростью до 100 г/мин.

Для процесса холодного напыления была разработана специальная производственная система. Система подачи газа включает первую в мире гибкую установку по переработке гелия, разработанную BOC gass. Конструкция форсунок для ускорения частиц имеет основополагающее значение для процесса, и гидродинамическое моделирование используется для оптимизации конструкции форсунок.

Система CGDM, разработанная в Кембриджском университете, предназначена специально для аддитивного производства. При использовании высокой скорости наращивания Cold Spray механическая обработка в процессе была объединена с новыми стратегиями наращивания для повышения точности формообразования. Кроме того, гелий использовался в качестве технологического газа для улучшения характеристик осаждения и функциональности материала. Для обеспечения экономической эффективности была использована рециркуляция гелия.

Кроме того, гелий использовался в качестве технологического газа для улучшения характеристик осаждения и функциональности материала. Для обеспечения экономической эффективности была использована рециркуляция гелия.

Схема процесса CGDM |

Установка CGDM | Камера CGDM |

Области исследований

Одной из основных областей исследований в рамках проекта CGDM была конструкция сопла и явление носового удара; и, в частности, как они влияют на производительность осаждения. Что касается конструкции сопел, вычислительная гидродинамика (CFD) широко использовалась для создания сопел различного профиля и длины, специально для данного процесса.

Форсунка CGDM | Шлирен-изображение с выходом сопла |

| Изображения из PIV, показывающие a) снимок потока порошка b) снимок с наложением векторов скорости c) карту распределения скоростей |

Результаты

Мы успешно нанесли алюминий, медь и титан на различные подложки из металла, керамики, стекла и пластика (включая композиты, армированные углеродом). Толщина отложений варьируется от микрон до нескольких десятков миллиметров.

Сэндвич из трех материалов, состоящий из алюминия, меди и титана. |

Заметные достижения включают:

- несколько патентных заявок на новый метод получения интерметаллидов

- первая в мире разработка и реализация CGDM с полностью интегрированной системой рециркуляции гелия

Полезной мерой эффективности напыления является эффективность напыления (DE), которая представляет собой соотношение между количеством нанесенного порошка и общим количеством распыленного порошка. Было показано, что как длина сопла, так и профиль сопла оказывают существенное влияние на скорость частиц и, следовательно, на эффективность осаждения. DE более 95% достигается при напылении алюминия, меди и титана.

Показано также, что головной скачок уплотнения, образующийся в зоне импинджмента, оказывает отрицательное влияние на ДЭ в результате влияния на скорость частиц; застойный пузырь высокой плотности может привести к торможению частиц. Поскольку сила головной ударной волны сильно зависит от расстояния зазора (SoD), в результате скорости падающего газа вне сопла были идентифицированы три отдельные области SoD, влияющие на производительность осаждения:

Поскольку сила головной ударной волны сильно зависит от расстояния зазора (SoD), в результате скорости падающего газа вне сопла были идентифицированы три отдельные области SoD, влияющие на производительность осаждения:

Схема зоны удара |

- Короткая область SoD, где наличие ударной волны неблагоприятно влияет на производительность осаждения из-за снижения скорости частиц. Здесь ДЭ быстро возрастает до тех пор, пока влияние головной волны не станет пренебрежимо малым.

- Средняя область SoD, в которой скорость частиц и ДЭ могут продолжать увеличиваться, если скорость газа остается выше скорости частиц, а ДЭ уже не равна 100%. В противном случае DE начинает выравниваться.

- Область высокой плотности частиц, где скорость газа упала ниже скорости частиц. Если скорость частицы равна или близка к критической скорости, то ДЭ начнет уменьшаться.

Шлирен-фотографии ударной волны на различных расстояниях отстоя |

Приложения

- Применение CGDM охватывает целый ряд отраслей промышленности, включая аэрокосмическую, биомедицинскую, электронную и автомобильную

- Металлические покрытия на металл, стекло, керамику и пластмассу для электро- или теплопроводности, пайки, защиты от коррозии и износа

- Умные материалы — встроенные устройства

- Ремонт и производство пресс-форм и инструментов

- Порошковая металлургия с почти нетто-напылением в формы

Публикации

- Дж. Паттисон, С. Челотто, Р. Морган, М. Брей и У. О’Нил, Холодное газодинамическое производство: нетермический подход к изготовлению произвольной формы, Международный журнал станкостроения и производства, 2007.47(3- 4): с. 627-634.

- Дж.

Паттисон, С. Челотто, Р. Морган и У. О’Нил, Конструкция форсунки для холодного распыления и оценка производительности с использованием измерения скорости изображения частиц, Международная конференция по термическому распылению, Базель, Швейцария (2005 г.).

Паттисон, С. Челотто, Р. Морган и У. О’Нил, Конструкция форсунки для холодного распыления и оценка производительности с использованием измерения скорости изображения частиц, Международная конференция по термическому распылению, Базель, Швейцария (2005 г.). - Р. Морган, К. Сатклифф, Дж. Паттисон, М. Мерфи, П. Фокс и У. О’Нил, Анализ алюминиевых отложений, нанесенных методом динамического напыления холодным газом, Письма с материалами, 58, стр. 1317-1320 (2004).

Сотрудники

BOC Gases

BAE Systems

Qineti Q

Praxair

GKN

Stryker

Исследователи

M. Bray

A. Cockburn

9000 2

9000 2

9000 2

9000 2

9000 2

. Pattinson

S. Celotto

Финансирование

EPSRC

Продолжительность

2001 — 2007

003

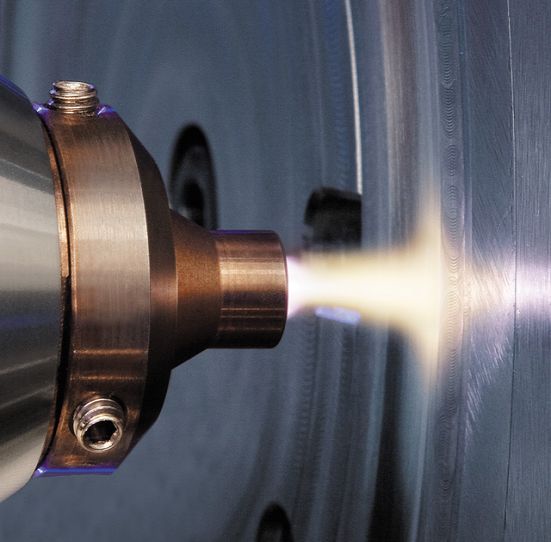

ХОЛОДНОЕ РАСПЫЛЕНИЕ — Холодное газодинамическое напыление

ХОЛОДНОЕ РАСПЫЛЕНИЕ представляет собой процесс термического напыления, работающий при низких температурах: твердые металлические порошки разгоняются до очень высоких скоростей на новых или ремонтируемых деталях с помощью газа-носителя под давлением (до 50 бар и 1100°С). С). При соударении с подложкой частицы порошка претерпевают пластическую деформацию и прилипают к поверхности, обеспечивая качество наплавки.

С). При соударении с подложкой частицы порошка претерпевают пластическую деформацию и прилипают к поверхности, обеспечивая качество наплавки.

Сопло сужающееся-расширяющееся позволяет расширить газ до атмосферного давления, что позволяет разогнать газ до сверхзвуковой скорости и охладить его до температуры ниже 100°С. Порошки, впрыскиваемые в сужающуюся часть сопла, разгоняются до 1200 м/с, что обеспечивает сильную адгезию в месте удара и, таким образом, высокое качество покрытия без окисления.

Источник: Impact Innovations

С помощью этой новой технологии компания MALLARD расширила ноу-хау в одной из своих ключевых областей: металлизации. Эта специфика усиливается нашей способностью подготавливать поверхности перед нанесением покрытия и, конечно же, обрабатывать/шлифовать после покрытия. Мы считаем, что совершенное знание процесса термического напыления неотделимо от глобального опыта нашей компании.

Mallard внедряет и совершенствует эту технологию с 2012 года, укрепляя свои инновационные позиции лидера в этой области передового опыта: термораспылительные покрытия.

Технические характеристики MALLARD Cold Spray:

• Газ-носитель: азот или гелий

• Температура/давление газа-носителя: 1100 °C / 50 бар

• Горелка, позволяющая распылять в отверстия: минимальный диаметр 84 мм

• Центральный блок подачи

• Система охлаждения

• Специальные сопла, адаптированные к различным случаям

Все эти характеристики позволяют нам использовать наш холодный спрей в экстремальных условиях с оптимальными результатами, в том числе для непластичных материалов и / или трудно проектируемых, и это , в частности среды.

Мы также можем реализовать Cold Spray в «портативной» версии с очень высокими уровнями температуры и давления.

Процесс ХОЛОДНОГО РАСПЫЛЕНИЯ имеет много преимуществ по сравнению с другими методами нанесения покрытия термическим напылением:

• Толщина покрытия (несколько мм)

• Покрытия высокой плотности — отсутствие пористости (близкая к теоретической плотности материала)

• Микроструктурная целостность подложки и материал покрытия

• Отсутствие окисления благодаря низкой температуре процесса

• Высокие механические свойства (адгезионная/когезионная прочность)

• Высокая эффективность осаждения – переработка остаточных порошков

• Упрощенная подготовка и маскирование.

• Аддитивное производство

Процесс COLD SPRAY является универсальным процессом, позволяющим наносить обычные и нетрадиционные порошки:

• Медь и сплавы

• Алюминий и сплавы

• Титан и сплавы

• Ферромагнитные и нержавеющие стали

• Кермет (смесь металлокерамика)

• Tantalum

• Цирконий

• Цинк

• Никель

• Кобальт

• Серебро

• Бронза

• Латунь

и т. Д.

, и осаждение может быть сделано на широкой панели 903 .

Благодаря своим преимуществам метод Cold Spray в основном используется для решения таких проблем, как, но не ограничиваясь ими:

• Высокая коррозия

• Износ

• Теплопередача

• Электропроводность

• Ремонт чувствительных материалов

Более того, Cold Spray очень эффективен для ремонта как новых, так и ремонтируемых деталей, особенно компонентов из чувствительных материалов, с использованием передовых технологий.

MALLARD уже присутствует и доказал свои навыки и опыт во многих областях высоких технологий: Энергетика (см. нашу квалификацию Schneider Electric для покрытий холодным напылением) , Aeronautic (см. наш COLLINS / UTC Aerospace Квалификация систем для покрытий Cold Spray) , Механика, химия, нефтехимия…

нашу квалификацию Schneider Electric для покрытий холодным напылением) , Aeronautic (см. наш COLLINS / UTC Aerospace Квалификация систем для покрытий Cold Spray) , Механика, химия, нефтехимия…

ХОЛОДНОЕ РАСПЫЛЕНИЕ предлагает хорошую альтернативу осаждению в контролируемой атмосфере с более дешевым и менее сложным процессом.

Металлографический разрез алюминиевого покрытия, нанесенного на стальную основу методом холодного напыления:

| Толщина | Пористость |

| 1,2 мм | < 0,3% |

Mallard в партнерстве с самыми престижными и требовательными клиентами участвует во многих инновационных проектах, где холодный спрей является решением, позволяющим:

• Либо найти ответы на нерешенные проблемы

• Либо обеспечить непревзойденный уровень качества работы

Это в полной мере соответствует нашим ключевым секторам бизнеса:

• Энергетика / Вращающиеся машины

• Авиакосмическая промышленность

• Химическая / нефтехимическая промышленность

Кто больше всего «любит» эту новую технологию.

Характеристики медного покрытия на стальной основе:

| Толщина после напыления | Толщина обработанная | Твердость |

| 8 мм | 7,3 мм | 125 НВ |

Алюминиево-глиноземное композитное покрытие:

| Адгезия | Пористость |

| 40 МПа | ~ 0,2% |

ХОЛОДНОЕ РАСПЫЛЕНИЕ по определению является аддитивным производственным процессом

, поскольку он включает создание покрытия путем последовательного укладки микрочастиц. Помимо области термического напыления, процесс COLD SPRAY является хорошим кандидатом для производства сложных деталей с помощью аддитивного производства (например, 3D-печати). Действительно, технологические достижения в области CAM и робототехники открывают новые перспективы для процесса COLD SPRAY.

MALLARD в области аддитивного производства участвует во многих крупных проектах, реализующих международное сотрудничество.

АДДИТИВНОЕ ПРОИЗВОДСТВО методом холодного напыления:

Источник: Impact Innovations

Владея этой мощной и инновационной технологией, MALLARD является первой французской компанией, предлагающей своим клиентам все известные на сегодняшний день промышленные процессы термического напыления. .

MALLARD гарантирует использование наиболее подходящих технических средств в соответствии с желаемым покрытием, поскольку для нас очень важно соответствие между материалами и процессом.

С помощью процесса COLD SPRAY компания MALLARD делает шаг вперед и обогащает свои ноу-хау, производительность, надежность и многолетний опыт металлизации (почти 50 лет).

С момента своего создания в 2012 году наши промышленные партнеры все чаще запрашивают наш холодный спрей в разнообразных и неожиданных областях.

Паттисон, С. Челотто, Р. Морган и У. О’Нил, Конструкция форсунки для холодного распыления и оценка производительности с использованием измерения скорости изображения частиц, Международная конференция по термическому распылению, Базель, Швейцария (2005 г.).

Паттисон, С. Челотто, Р. Морган и У. О’Нил, Конструкция форсунки для холодного распыления и оценка производительности с использованием измерения скорости изображения частиц, Международная конференция по термическому распылению, Базель, Швейцария (2005 г.).