Особенности технологии холодного газодинамического напыления металлических изделий

Газодинамическое напыление – это эффективный и высокотехнологичный способ защиты и восстановления металлических поверхностей посредством напыления частичек пластичного металла. В данной статье мы подробно разберем все нюансы этого процесса и весь комплекс сопутствующих вопросов.

Содержание

- Суть и назначение технологии газодинамического напыления

- Основные достоинства

- Слабое температурное воздействие

- Струйно-абразивная обработка

- Неприхотливость

- Безопасность

- Работа в полевых условиях

- Узконаправленное

- Применяемое оборудование

- В авторемонте

- В металлургии

- Реставрация

- Защиты резьбы и подшипников

- Восстановление деталей

- Антикоррозийная обработка

Суть и назначение технологии газодинамического напыления

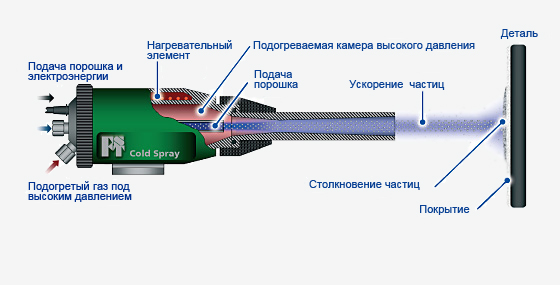

С помощью специального устройства – автомата для газонапыления к металлической поверхности подаются частички металла аэрозольным методом. Аппарат представляет собой комплексное устройство, к которому подведена газовая (азотная) магистраль с высоким давлением, баллон с металлическим порошком, как правило медно-цинковой или цинковой смесью. В случае, когда к поверхности подается расплав, способ называется горячим. Холодное напыление металла – это способ подачи мелкодисперсной металлической пыли, которая под давлением и с большой скоростью включается в состав поверхностной металлической решетки.

Аппарат представляет собой комплексное устройство, к которому подведена газовая (азотная) магистраль с высоким давлением, баллон с металлическим порошком, как правило медно-цинковой или цинковой смесью. В случае, когда к поверхности подается расплав, способ называется горячим. Холодное напыление металла – это способ подачи мелкодисперсной металлической пыли, которая под давлением и с большой скоростью включается в состав поверхностной металлической решетки.

В аппарате кроме газовой магистрали смонтированы вибрационные каналы, которые используют частотный электрический ток для импульсного воздействия на поток металлических частиц. В итоге через форсуночный раструб подается вещество со скоростью движения до 1000 м/с на расстоянии от 2 до 10 см.

Важно! Применение аппарата для газодинамического напыления должно сопровождаться использованием СИЗ. Кроме переносных установок используются более мощные стационарные напылительные станки.

Основные достоинства

Газодинамическое напыление металла – высокотехнологичный метод, который обеспечен разнообразной автоматикой управления и безопасности, кроме того, он гарантирует ряд преимуществ при реализации.

Слабое температурное воздействие

При напылении ряда мягких металлов и сплавов таких, как медь, олово или бронза не требуется получение расплава. Достаточно нагреть мелкодисперсную смесь до температуры в 90-100оС, что позволит придать верхнему цементитному слою металла пластичность. Этим обеспечивается последующее проникновение в структуру обрабатываемой поверхности.

Струйно-абразивная обработка

При первичном воздействии аппарата на черновую поверхность металлическая пыль счищает ржавчину и следы коррозии. В данном случае аппарат для напыления используется для очистки коррозионных повреждений металлической пылью под высоким давлением. Таким способом работают аналогичные пескоструйные автоматы, но в данном случае частицы разгоняются газом под давлением и оказывают более тщательное точечное применение.

Важно! В данном случае используется стальная дисперсная пыль, так как мягкие металлы не могут оказать абразивного воздействия на чугун, сталь или иные более прочные металлы с высокой плотностью в кристаллической решетке.

Неприхотливость

Аппараты для напыления являются простыми устройствами, которые обладают надежностью, возможностью узловой замены элементов. Для производства самого процесса не потребуется специальных условий, если речь не идет о мощных стационарных установках. Все процедуры по напылению можно осуществить в мастерской или гараже.

Безопасность

Приборы оснащены герметичными трубопроводами газа и дисперсной металлической пыльцы.

Кроме того, безопасность осуществляется посредством следующих дополнений:

- Автоматические системы контроля давления и скорости подачи.

- Реле и датчики аварийного отключения, если закончился газ или сырье.

- При касании металлической поверхности азот преобразуется из газообразного состояния в твердое, что абсолютно безопасно для органов дыхания.

Важно! Несмотря на меры безопасности, которые гарантируются оснащением аппарата, все работы следует выполнять в СИЗ – респираторе, очках и полимерных перчатках.

Работа в полевых условиях

Устройство для напыления может быть использовано, как по месту, так и в условиях, которые не подразумевают промышленные цеха или мастерские. Например, в случае, когда требуется обработать кованую ограду при невозможности ее демонтажа. Атмосферные явления, температура окружающей среды и влажность воздуха практически не влияют на процесс динамического газонапыления, но должно соблюдаться одно важное условие – черновая поверхность должна быть сухой.

Узконаправленное

Существуют различные модификации, которые используются индивидуально под конструкции и механизмы разного рода. Подробно оборудование и сопутствующее оснащение будет описано в следующем разделе. В настоящее время холодное напыление металлических покрытий применяется для защиты поверхности от окисления и разрушения.

Важно! Метод напыления аналогичен лужению, то есть покрытию стали тонким слоем оловянного сплава. Это защищает сталь от окисления водой и атмосферным воздухом.

Применяемое оборудование

Для того чтобы реализовывать технология напыления металла холодным методом, существует множество модификаций оборудования, которое может быть использовано в соответствии со специализацией. Далее будут представлены конкретные примеры оснащения для разных сфер.

В авторемонте

При напылении автомобильных кузовов для их защиты от коррозии применяются струйные аппараты, которые наносят цинковую пыльцу. Аппарат имеет стандартную конструкцию с подачей азота под давлением, но для точечной работы сам распылитель оснащен форсунками. Процедура может проводиться как вручную, так и на специальных станках при конвейерной сборке.

В металлургии

В металлургическом секторе индустрии метод напыления производится только стационарно для изготовления высокопрочных и устойчивых к коррозии покрытий. Холодное напыление металла осуществляется в специальных установках, куда подается заготовка, пространство герметизируется, и в него под давлением из форсунок подается облако мелкодисперсной металлической пыли. При этом не всегда подается пластинчатая пыль, но и расплавы меди, олова, латуни и более прочных металлов.

Холодное напыление металла осуществляется в специальных установках, куда подается заготовка, пространство герметизируется, и в него под давлением из форсунок подается облако мелкодисперсной металлической пыли. При этом не всегда подается пластинчатая пыль, но и расплавы меди, олова, латуни и более прочных металлов.

Реставрация

Для реставрации поверхностей, изъеденных ржавчиной или коррозией используются высокоточные распылители с частотной настройкой. В уставках задается необходимая толщина восстановительного слоя и время подачи к конкретному участку. По сути, это метод грунтовки, но только с помощью мягкометаллических сплавов.

Защиты резьбы и подшипников

Если присмотреться к резьбе трубопроводных запорных элементов, то можно увидеть тонкий защитный слой, который уберегает «зуб резьбы» от деформации при свинчивании. На резьбу через специальный шаблон подается «напайка» слоем в 2-3 мкн. (10-6 мм.) На крупные резьбы типа М20 или G ¾ возможно нанесение защиты толщиной до 1 мм.

Подшипники любого типа – роликовые и шариковые имеют простую конструкцию: две обоймы (внутренняя и наружная), а между ними по окружности запрессованы шарики или ролики. Для того чтобы шарики не вышаркивали внутреннюю обойму, а точнее ее паз – его покрывают тонким металлическим напылением, которое является своеобразной металлической «смазкой» и прокладкой скольжения. Без данного мероприятия ресурс подшипников был бы в 1,5 раза меньше.

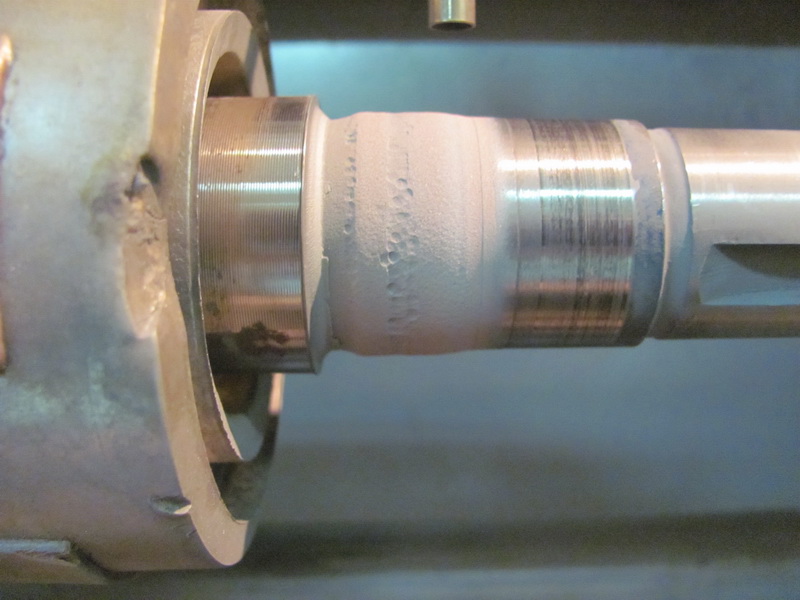

Восстановление деталей

При выкрашивании деталей: валов, штуцеров, шестеренок, — их восстанавливают гальваническим методом или методом газонапыления металла. В ряде случаев выполняется напыление чугуна для восстановления корпусов редукторов, коробок передач, раздаточных коробок, блоков отбора мощностей и т. п. В этом случае на выкрашивание воздействуют точечно с последующей формовкой и выравниванием поверхности.

Антикоррозийная обработка

Большинство металлов, та же сталь, которая имеет множество разновидностей и актуальна в применении машиностроительной отрасли подвержена воздействию коррозии. Для того чтобы прикрыть поверхность стали в открытых участках элементов конструкций и механизмов, применяется метод напыления. В этом случае на поверхности стали образуется тонкий слой напыления цинка или оловянных сплавов.

Для того чтобы прикрыть поверхность стали в открытых участках элементов конструкций и механизмов, применяется метод напыления. В этом случае на поверхности стали образуется тонкий слой напыления цинка или оловянных сплавов.

Важно! Некоторые конструкции, особенно окованные покрывают тонким слоем силикона. Технология аналогична газодинамическому напылению, только применяются иные материалы и приборы.

В данной статье мы разобрались в нюансах технологического процесса газодинамического напыления, а также разобрали положительные моменты, которые обеспечивает напыление. Данная статья дает представление о сути данной технологии и открывает для обывателей знания об обработке металлов при помощи азота и металлической пыли, поданной под давлением.

Установка газодинамического напыления Димет | Яхта Стальная Крыса

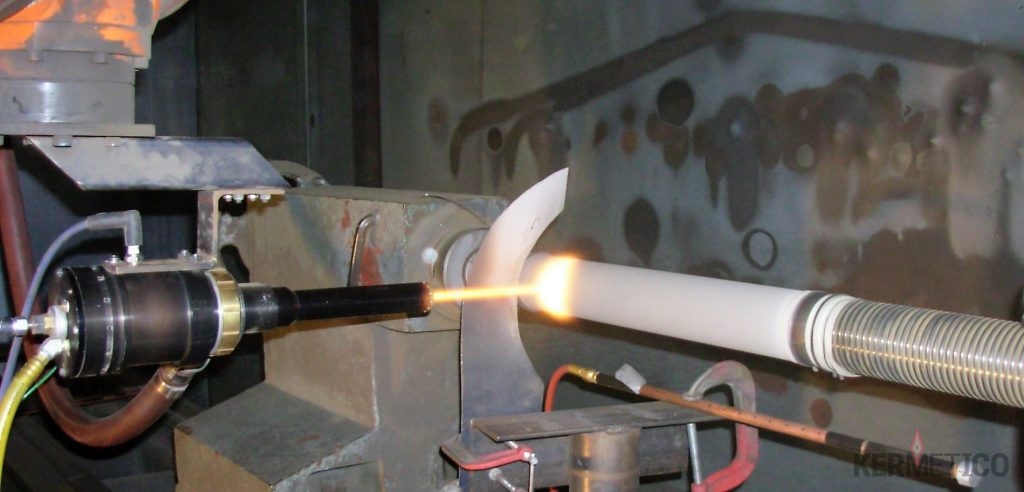

В продолжении темы об оборудовании для нанесения цинкового покрытия на стальной корпус яхты, я побывал в Обнинском Центре Порошкового напыления и собственноручно затестировал установку газодинамического напыления Димет-405.

Установка малогабаритная, в зависимости от модификации весит 10-19 кг, потребляет 0.3-0.4 куба воздуха и порядка 3 КВт электричества. Напыляет как распространенные металлы и смеси (цинк, алюминий), так и специфические (никель, баббит). Принцип действия- т.н. газодинамическое напыление- воздух от компрессора дополнительно нагревается и ускоряется в сопле до сверхзвуковых скоростей (типа 700 м/c), в него подается мелкодисперсный порошок (частица 50 мкм) металла или керамики, частицы которого разгоняются и впечатываются в деталь. Единственный минус установки для меня — низкая производительность. Цинковать корпус придется долго. Ну и ценник конечно тоже впечатляет.

Теперь про покрытие. Обещают прилипание к отпескоструенной поверхности порядка 50 МПа. Для сравнения- лучшие клеи дают в районе 20. Тоесть вроде как держаться должно прочнее краски)) Покрытие получается шероховатое- как раз то что нужно для последующего грунтования.

2. Сам процесс прост до безобразия — стараемся обеспечить нормальное направление факела к обрабатываемой поверхности и выдерживаем дистанцию от сопла до детали порядка 10-15мм:

3. Стандартный образец, выдающийся клиентам. Взял два- один погрызли, другой замочили в солевом растворе)) Треугольные наплывы на образце- это массив напыленного металла на плоской стальной подложке:

4. Слева — медь. Справа- алюминий.

5.

6.

7. Сточенный надфилем участок напыленного алюминиевого образца. Весь этот массив был напылен:

8.

9. шлиф медного напыленного участка

10. шлиф алюминиевого напыленного участка

11.

12. А это одни из моих образцов, которые я привез с собой:

13. На эти образцы напылялся цинк без предварительной пескоструйки:

На эти образцы напылялся цинк без предварительной пескоструйки:

14. Оцинкованная поверхность крупным планом:

15. Крупный план напыленного цинкового покрытия (здесь и далее- если картинка двойная- сверху оригинал без обработки, снизу- задранная контрастность):

16.

17. Фаска напыляется хуже за счет изменения угла напыления. Идеально напылять перпендикулярно поверхности. 45 — предельный угол. Лучше не пылить под углом более 30 градусов:

18.

19. А это стандартный тест на прочность покрытия- я нацарапал сеточку с шагом 1-2мм острием чертилки:

20. При царапании давил изо всех сил- ни один кусочек покрытия из сеточки не вывалился и неоткрошился:

21.

22.

23. Граница напыления. Видна зона неполного напыления:

24.

25. Видны непропыленные участки:

26.

27. Испытание трением. Если потереть образцы друг о друга напыленными местами- цинк начинает полироваться:

28.

29.

30. Стоимость оборудования Димет. Стоимость высокая, чего тут говорить. Самая младшая модель — 220 тыщ, нормальная — 300:

Порошки алюминия, цинка, меди стоят сравнительно недорого- 600-800 руб за кг. Никель- 2500. Также можно пылить свинцом, оловом, баббитом.

———————

Хороший аппарат. Сильно хочется оцинковать корпус перед покраской.

Наука о термическом напылении | Сообщения в блоге

Дата публикации: 6 февраля 2019 г. | Категория: Американское производство, Сообщения в блогах, Химические процессы, Материал, Качество

Термическое напыление — это процесс нанесения покрытия, который включает нанесение нагретых твердых частиц на поверхность для защиты от тепла, холода, электричества, влаги и ржавчины. Твердые частицы — металл, керамика, пластик или композиты — нагреваются с помощью электричества или химикатов, а затем распыляются на поверхность. После завершения термическое напыление может создать толстый защитный внешний слой размером от 20 микрон до 3 мм, который защищает поверхность от окисления и загрязнения окружающей среды.

После завершения термическое напыление может создать толстый защитный внешний слой размером от 20 микрон до 3 мм, который защищает поверхность от окисления и загрязнения окружающей среды.

Плазменное термическое напыление

Одним из наиболее распространенных методов термического напыления является плазменное напыление. Это называется «плазменным термическим напылением», потому что в нем используется плазменная горелка для нагрева и распыления твердых частиц на поверхность. Плазменные горелки, конечно, очень горячие, температура некоторых достигает 17 500 градусов по Фаренгейту. Это тепло плавит твердые частицы, а струя выбрасывает их на поверхность. После удара о поверхность твердые частицы растекаются, а затем остывают, переходя в твердое и твердое состояние.

Высокоскоростное напыление кислородного топлива

Высокоскоростное напыление кислородного топлива (HVOF) — еще один метод термического напыления. Первоначально разработанный в 1980-х годах, он использует тепло и давление посредством сжигания для плавления и распыления твердых частиц на поверхность. Преимущество HVOF заключается в том, что он способен очень быстро стрелять твердыми частицами, что обеспечивает сильное и стабильное удержание. HVOF обычно используется для нанесения антикоррозионных слоев на продукты и объекты.

Преимущество HVOF заключается в том, что он способен очень быстро стрелять твердыми частицами, что обеспечивает сильное и стабильное удержание. HVOF обычно используется для нанесения антикоррозионных слоев на продукты и объекты.

Вакуумное термическое напыление

Существует также вакуумное термическое напыление, которое является вариантом плазменного термического напыления. Как и другие методы, перечисленные здесь, он включает в себя нагрев и выброс твердых частиц на поверхность. Однако вакуумное термическое напыление использует гораздо более низкие температуры, при этом в большинстве случаев максимальная температура составляет всего 248 градусов по Фаренгейту. Низкие температуры делают этот метод покрытия идеальным для чувствительных к температуре поверхностей, которые не могут выдерживать тепло плазменного термического напыления или HVOF.

Холодное термическое напыление

Возможно, новейшим методом термического напыления является холодное напыление. Этот метод, также известный как газодинамическое распыление, был впервые применен правительством России в 1990-х годах и использует газ для распыления твердых частиц на высоких скоростях. Высокие скорости позволяют твердым частицам связываться с поверхностями, если они питаются достаточной кинетической энергией.

Высокие скорости позволяют твердым частицам связываться с поверхностями, если они питаются достаточной кинетической энергией.

Применение термического напыления: что нужно знать

Термическое напыление широко используется в строительстве и обрабатывающей промышленности. Его можно использовать, например, для защиты компонентов от ржавчины и коррозии. Даже если поверхность в настоящее время подвержена ржавчине или коррозии, например, высокоуглеродистая сталь, термическое напыление может создать защитный слой, предохраняющий поверхность от такой деградации. Некоторые компании также используют термическое напыление для увеличения или уменьшения теплопроводности поверхности. Для снижения теплопроводности поверхности используются непроводящие твердые частицы. Для повышения его теплопроводности используются проводящие твердые частицы.

Нет тегов для этого поста.

Холодное напыление / газодинамическое холодное напыление, процесс, оборудование, переменные, области применения

1 История холодного напыления / газодинамическое холодное напыление

2 Введение в холодное напыление / газодинамическое холодное напыление

3 Холодное напыление / газодинамическое холодное напыление система распыления

4 Газодинамическое холодное распыление Переменные

4. 1 Исходное сырье

1 Исходное сырье

4.2 Материал исходного сырья

4.3 Материал подложки

5 Оборудование для холодного напыления / газодинамического холодного напыления

5.1 Пульт управления:

5.2 Пистолет-распылитель:

5.3 Устройство подачи порошка:

5.4 Подогреватель технологического газа:

5.5 Преимущества самого технологического газа:

3 Напыление / газодинамическое холодное напыление

7 Недостатки холодного напыления / газодинамическое холодное напыление

8 Применение холодного напыления / газодинамическое холодное напыление

9 Ключевые моменты холодного напыления / газодинамического холодного напыления

10 Ссылки

История холодного напыления / газодинамическое холодное напыление

Процесс холодного напыления или метод газодинамического холодного напыления был разработан в 1980-х годах российскими учеными, занимающимися исследованием газовой динамики в Сибири. Хотя этот процесс не был широко известен за пределами России до 1990-х годов, холодное напыление продолжает изучаться в исследовательских лабораториях по всему миру и оцениваться для новых коммерческих применений.

Хотя этот процесс не был широко известен за пределами России до 1990-х годов, холодное напыление продолжает изучаться в исследовательских лабораториях по всему миру и оцениваться для новых коммерческих применений.

Холодное напыление обычно ограничивается нанесением пластичных металлов и некоторых металлокерамических композитов. самые ранние коммерческие применения были одними из особых преимуществ холодного напыления для таких применений, как медные покрытия с высокой теплопроводностью для радиаторов компьютерных микросхем. Процесс холодного напыления часто позволяет получить гораздо более толстые покрытия, чем процессы термического напыления, из-за более благоприятного состояния остаточного напряжения при сжатии, присущего отложениям с холодным напылением.

Введение в холодное напыление / газодинамическое холодное напыление

Термическое напыление и холодное напыление — это два родственных, но принципиально разных процесса напыления. При термическом напылении используются расплавленные или полурасплавленные частицы распыления, в то время как при газодинамическом холодном распылении используются твердые частицы при относительно низких температурах.

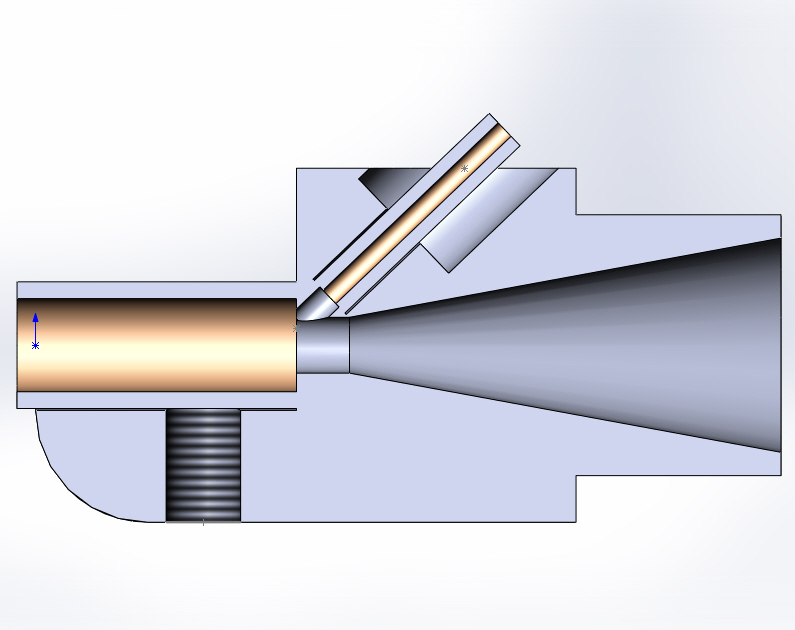

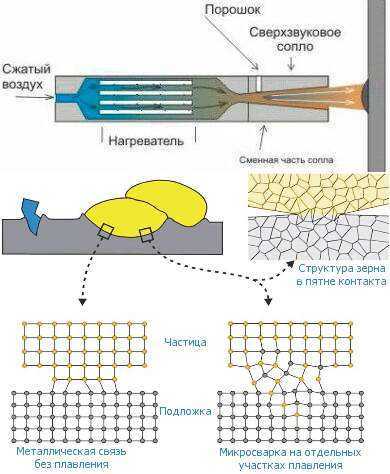

Холодное напыление является несколько необычным процессом, в отличие от других методов распыления, частицы распыления не расплавляются, а наносятся в твердом состоянии при относительно низких температурах, обычно значительно ниже точки размягчения исходного материала. Холодное напыление может осаждать пластичные металлические частицы (обычно диаметром от 10 мкм до 30 мкм), которые разгоняются до скоростей примерно от 500 м/с до 1200 м/с в сверхзвуковой газовой струе. Газовая струя создается сужающимся расширяющимся (ДеЛаваль) соплом. При ударе о материал подложки, будь то исходная поверхность или ранее покрытая поверхность, твердые частицы пластически деформируются с очень высокой скоростью, создавая гидродинамическую нестабильность на расширяющейся границе раздела между растекающейся частицей и материалом подложки. В узкой области этой сдвиговой неустойчивости твердый материал течет почти как жидкость, возмущая и очищая поверхностные загрязнения. Металлические поверхности прижимаются друг к другу под высоким локальным давлением, создавая таким образом связь вдоль границы раздела.

В некоторых случаях может использоваться холодное распыление из-за более высоких скоростей частиц, которые дают покрытия с меньшей пористостью и меньшим количеством оксидов. Более благоприятные остаточные напряжения сжимающего характера также могут создаваться на покрытии из-за упрочняющего действия высокоскоростных частиц, воздействующих на ранее нанесенный материал.

Холодное напыление — это процесс с низким подводом тепла, при котором покрытия наносятся при гораздо более низких температурах по сравнению с большинством традиционных процессов термического напыления, часто при комнатной температуре или близкой к ней. Порошок исходного сырья в большинстве случаев не плавится и даже не нагревается.

Границы сплат (граница между двумя сплэтами осажденных частиц) подвержены влиянию примесей между сплэтами, оксидами и порами (пустотами). Поскольку многие покрытия наносятся в среде окружающего воздуха, химически активные металлы обычно образуют небольшое количество оксида из-за реакции с атмосферным кислородом. Однако холодное напыление является исключением из этого обобщения, поскольку температура распыляемых частиц настолько низка, что взаимодействие большинства материалов с атмосферой минимально или отсутствует. Например, можно распылять чистую медь в среде окружающего воздуха без заметного увеличения содержания оксида в покрытии по сравнению с исходным порошком.

Однако холодное напыление является исключением из этого обобщения, поскольку температура распыляемых частиц настолько низка, что взаимодействие большинства материалов с атмосферой минимально или отсутствует. Например, можно распылять чистую медь в среде окружающего воздуха без заметного увеличения содержания оксида в покрытии по сравнению с исходным порошком.

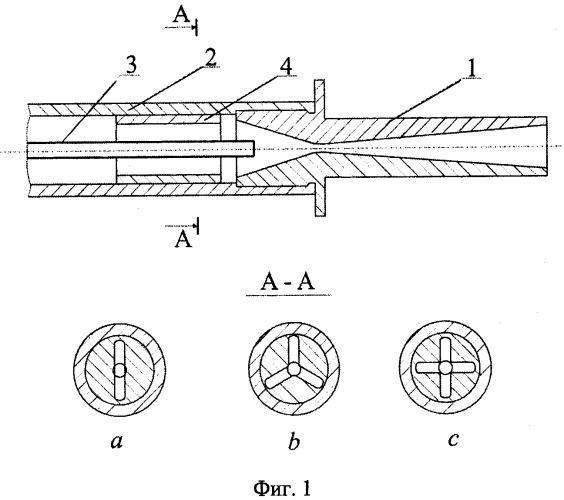

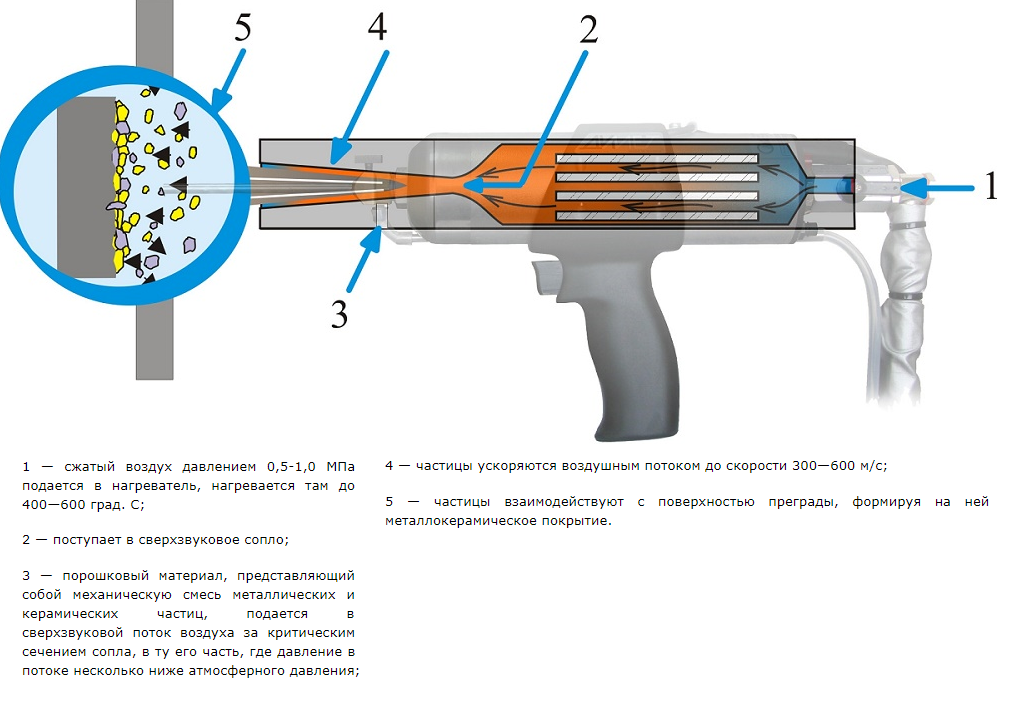

Система холодного распыления / газодинамическая система холодного распыления

В обычной системе холодного распыления, показанной на рисунке, сжатый газ предварительно нагревается до температуры, обычно находящейся в диапазоне от 250°C до 800°C , камеру высокого давления в пистолете-распылителе и, наконец, выпускают через сужающееся-расширяющееся сопло, создавая сверхзвуковую низкотемпературную струю, которая охлаждается по мере расширения.

Рис. Система холодного распыления Основной причиной предварительного нагрева газа является не нагрев частиц, а достижение более высоких скоростей газовой струи при заданном давлении на входе. Это связано с тем, что скорость звука в горловине (точка минимального диаметра) сужающегося-расширяющегося сопла холодного распыления увеличивается по мере увеличения температуры газа.

Это связано с тем, что скорость звука в горловине (точка минимального диаметра) сужающегося-расширяющегося сопла холодного распыления увеличивается по мере увеличения температуры газа.

Технологический газ может представлять собой сжатый воздух, азот или гелий. Более легкие газы обеспечивают более высокие скорости струи. т.е. Он обеспечивает более высокие скорости струи и частиц, чем N2. Сжатый воздух имеет самые низкие скорости частиц и используется только для ограниченного круга распыляемых материалов.

Газодинамическое холодное напыление Переменные

Исходное сырье

Исходное сырье Порошок Обычно имеет средний диаметр от 10 мкм до 30 мкм. Покрытие образуется только в том случае, если частицы ударяются со скоростью, превышающей минимальную скорость, известную как критическая скорость, которая зависит от материала. Выше критической скорости кинетическая энергия достаточна для пластической деформации частиц и связывания их с материалом подложки. Чем выше скорость частиц, тем больше возможностей распылять большее разнообразие материалов и формировать более плотные покрытия более высокого качества. Порошковое сырье используется при холодном напылении. Химический состав исходного материала, тип порошка (т. е. расплавленный и измельченный, высушенный распылением или распыленный газом), среднее значение. размер частиц, распределение частиц порошка влияют на эффективность процесса распыления, качество и свойства наносимого покрытия.

Порошковое сырье используется при холодном напылении. Химический состав исходного материала, тип порошка (т. е. расплавленный и измельченный, высушенный распылением или распыленный газом), среднее значение. размер частиц, распределение частиц порошка влияют на эффективность процесса распыления, качество и свойства наносимого покрытия.

Исходный материал

Только материалы, достаточно пластичные при высоких скоростях деформации и низких температурах, могут подвергаться холодному напылению. поэтому холодное напыление ограничивается высокопластичными материалами, которые будут пластически деформироваться и течь без разрушения при ударе о подложку с очень высокой скоростью удара. Широкий спектр чистых металлов и металлических сплавов, таких как алюминий (Al), медь (Cu), железо (Fe), никель (Ni), нержавеющая сталь и тантал (Ta), успешно подвергались холодному напылению. В некоторых случаях также возможно холодное напыление непластичного материала путем смешивания его с пластичным металлом матрицы с образованием композиционного материала покрытия. В этом случае более твердая фаза внедряется и захватывается более пластичным основным металлом. Примеры покрытий, которые были успешно нанесены холодным напылением, включают керамические металлокомпозиты (керметы), такие как алюминий плюс карбид кремния (Al-SiC) и алюминий плюс карбид бора (Al-B 4 С).

В этом случае более твердая фаза внедряется и захватывается более пластичным основным металлом. Примеры покрытий, которые были успешно нанесены холодным напылением, включают керамические металлокомпозиты (керметы), такие как алюминий плюс карбид кремния (Al-SiC) и алюминий плюс карбид бора (Al-B 4 С).

Материал подложки

подложка при холодном напылении должна быть достаточно твердой по отношению к материалу покрытия, чтобы обеспечить пластическую деформацию ударяющихся частиц. Если материал подложки слишком мягкий, ударяющиеся частицы просто застревают в материале подложки. или если слишком мягкий, то высокоскоростная струя распыления может разъесть или даже прорезать материал подложки.

Холодное напыление / газодинамическое оборудование для холодного напыления

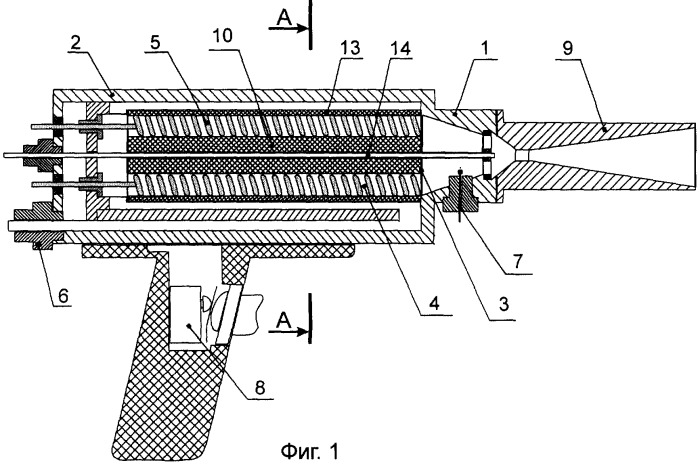

Коммерческое оборудование варьируется от очень сложных, полностью автоматических роботизированных распылительных систем до небольших, простых и недорогих ручных систем. Ручные системы могут распылять только ограниченный набор материалов, которые относительно легко наносить; однако они полезны для таких применений, как напыление алюминия или цинка для борьбы с коррозией.

Пульт управления:

Регулирует расход газа и общую работу системы, электрический нагреватель сопротивления, который нагревает поступающий технологический газ.

Пистолет-распылитель:

Он может быть ручным или установленным на манипуляторе робота и с устройством подачи порошка.

Порошковый питатель:

Обычно это объемный питатель высокого давления, который также может использоваться для HVOF.

Нагреватель технологического газа:

Основной технологический газ обычно нагревается до температуры в диапазоне 250°C – 450°C для увеличения скорости газовой струи и аэрозольных частиц. Некоторые из них могут нагреваться до 800°C, что позволяет достигать более высоких скоростей и распылять гораздо более широкий спектр материалов азотом, тем самым снижая потребность в использовании более дорогого гелия. Хотя газ горячий, когда он входит в сужающуюся часть сопла пистолета-распылителя, он быстро остывает, когда расширяется в расширяющейся части сопла, и температура газа на выходе из сопла фактически может быть при комнатной температуре или ниже комнатной температуры.

Сам технологический газ:

Наиболее распространенными технологическими газами являются гелий и азот. Гелий обеспечивает самую высокую скорость частиц, а это означает, что он может наносить самый широкий спектр материалов и напылять материал самого высокого качества. но гелий дороже азота. Система рециркуляции гелия может использоваться для регенерации и рециркуляции большей части дорогостоящего технологического газа, что значительно снижает общие эксплуатационные расходы. Для некоторых материалов и областей применения в качестве технологического газа для холодного напыления можно использовать очень недорогой сжатый воздух, но качество покрытия сжатым воздухом хуже, чем азотом или гелием.

Преимущества холодного напыления / газодинамического холодного напыления

- Отсутствие плавления порошкового сырья

- Гораздо меньшая пористость, чем при термическом напылении — присутствует пористость только около 1%

- Низкий нагрев материала подложки

- Не оказывает существенного влияния на содержание оксидов по сравнению с исходный материал.

- Возможна порошковая смесь для композитного покрытия

- Остаточное напряжение сжатия (усталостная долговечность лучше), чем нежелательное растяжение при термическом напылении

- Возможно нанесение толстого покрытия даже в сантиметрах (источник: AWS Vol.3)

- Высокая скорость наплавки

- Низкая усадка, поскольку частицы не нагреваются до высоких температур

- Высокая однородность покрытий

- Низкое энергопотребление по сравнению с термическим напылением из-за отсутствия горения

- Отсутствие токсичных отходов

Недостатки холодного напыления / газодинамического холодного напыления

- Исходное сырье должно быть пластичным, а основа должна быть более прочной

- Процесс на линии прямой видимости, поэтому необходим доступ к покрываемой поверхности.

- Трудность покрытия чистой керамики и некоторых сплавов из-за недостаточной пластичности

- Высокая стоимость гелия в качестве технологического газа

- Эрозия сопла твердыми частицами наплавочные материалы, чувствительные к фазе или температуре, и, что наиболее важно, с высокой плотностью, необходимы как близкие к деформируемым изделиям, таким как электрические контакты, угольные щетки, стеклянные автомобильные предохранители, а также серебряные или медные контакты.

Его также можно использовать для получения покрытий из самых разных металлов, сплавов и композитов на основе металлов, включая те материалы, которые имеют достаточно высокие температуры плавления (например, тантал, ниобий, суперсплавы).

Его также можно использовать для получения покрытий из самых разных металлов, сплавов и композитов на основе металлов, включая те материалы, которые имеют достаточно высокие температуры плавления (например, тантал, ниобий, суперсплавы). - Процесс холодного напыления также ценен для нанесения материалов, которые чрезвычайно чувствительны к кислороду и быстро окисляются даже при более низких температурах, что отрицательно сказывается на характеристиках этих материалов. Некоторыми примерами чувствительных к кислороду покрытий являются алюминиевые, медные, титановые и карбидные композиты (например, карбид вольфрама), а также покрытия из аморфных сплавов

- Последние разработки включают в себя быстрые ремонтные работы с использованием холодного напыления, а также области аддитивного производства.

Хотите узнать о сердечно-сосудистых заболеваниях? нажмите здесь

Ключевые моменты холодного напыления/газодинамического холодного напыления- Температурный диапазон (200-800 градусов Цельсия) ниже, чем при термическом напылении (более 850) натуральный

- Можно наносить даже композит, смешанный с пластичной матрицей.

Его также можно использовать для получения покрытий из самых разных металлов, сплавов и композитов на основе металлов, включая те материалы, которые имеют достаточно высокие температуры плавления (например, тантал, ниобий, суперсплавы).

Его также можно использовать для получения покрытий из самых разных металлов, сплавов и композитов на основе металлов, включая те материалы, которые имеют достаточно высокие температуры плавления (например, тантал, ниобий, суперсплавы).