АТЗ-2,4-52, модель 3608, топливозаправщик на шасси ГАЗ-52-01 — Каталог К.В.Х.

АТЗ-2,4-52, модель 3608, топливозаправщик на шасси ГАЗ-52-01

Краткое описание

Short description

АТЗ-2,4-52, модель 3608, топливозаправщик ёмкостью 2.4 м3 на шасси ГАЗ-52-01 4х2, мест: 2, насос СЦЛ-00 до 400 л/мин, снаряжённый вес 3.3 тонн, полный вес 5.3 тонн, максимальная скорость 70 км/час.

Двигатель: ГАЗ-52-01 75 лс

завод «Автоагрегат» г. Одесса 1970-91 год выпуска.

Производитель модели: Start Scale Models, ООО «Скейл», Modimio Engineering, г. Кострома, SSM1392, сделано в Китае в 2019 году.

Масштаб:  1:43

Описание оригинала

Начало выпуска:

Окончание выпуска:

Одесский завод автозаправочных агрегатов «Автоагрегат» Министерства сельского хозяйства СССР (ранее Одесский завод «Сельхозагрегат») г. Одесса, пер. Семафорный, 4.

Назначение, выполняемые операции и устройство.

Автомобиль — топливозаправщик АТЗ-2,4-52 выпускался Одесским заводом «Автоагрегат» на шасси автомобиля ГАЗ-52-01 обычной проходимости с 1970 г. Его конструкция была аналогична сельскому топливозаправщику АТЗ-2,2-51А, выпускавшемуся с 1966 г. этим заводом, а также Посевнинским заводом «Автозапчасть».

Предназначен для перевозки фильтрованного топлива и механизированной заправки им сельскохозяйственных машин в полевых условиях.

Автомобиль-топливозаправщик может выполнять следующие операции:

— наполнять цистерну топливом своим насосом;

— выдавать фильтрованное топливо из своей цистерны для заправки машин;

— перекачивать топливо из одного резервуара в другой, минуя свою цистерну;

— сливать топливо из цистерны самотеком.

Технологическое оборудование автомобиля-топливозаправщика стоит из цистерны для топлива, топливного насоса, фильтра тонкой чистки, счетчика жидкости, гидравлической системы трубопроводов с арматурой, раздаточного рукава с краном, приемных рукавов, электрического и противопожарного оборудования и контрольно-измерительных приборов.

Цистерна оборудована двумя пеналами для хранения и транспортировки рукавов, противопожарными и заземляющими средствами, креплениями в заднем отсеке для шанцевого инструмента и принадлежностей, металлической площадкой и лестницей. Насос СЦЛ-00 установлен на правом лонжероне рамы шасси автомобиля. Рычаг управления находится в кабине водителя.

Эксплуатационный объем цистерны, л – 2400

Геометрический объем цистерны, л – 2480

Собственная масса, кг − 3265, на переднюю ось − 1350, на заднюю ось − 1915

Габаритные размеры, мм: длина − 6110, ширина − 2160, высота − 2190

Внутренние размеры цистерны, мм: длина − 3050, ширина − 1274, высота − 784

Диаметр заливного отверстия горловины, мм – 550

Насос – СЦЛ-00

Привод насоса – от двигателя через коробку отбора мощности

Производительность насоса, л/мин – 400

Рабочее давление, кгс/см² – 3

Время наполнения насосом, мин – 15

Время полного слива цистерны при помощи насоса, мин – 15

Производительность при выдаче топлива через фильтр, счетчик и раздаточный кран, л/мин – 40,

Топливный фильтр – ФДГ-ЗОТ

Счетчик топлива – ШЖУ-25

Число шлангов приемного и сливного Ø38 мм, длиной по 4,5 м, шт – 2

Противопожарные принадлежности:

− огнетушитель ОУ-5 или ОУБ-3 − 1

− заземляющий клин − 1

− штепсельная розетка и шнур с двумя вилками − 1

− цепь постоянного заземления − 1

Масса цистерны с оборудованием, кг – 1020

Масса цистерны, кг – 314

Семейство ГАЗ-52 – грузовые среднетоннажные автомобили третьего поколения Горьковского автомобильного завода.

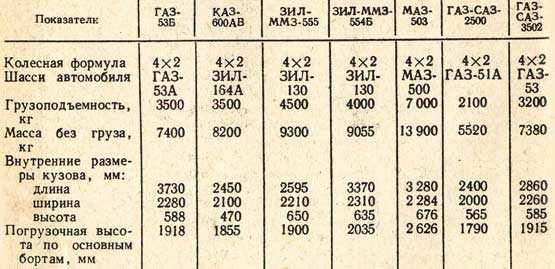

В конце 1950-х – начале 1960-х г. на Горьковском автозаводе разрабатывалось три семейства грузовых автомобилей, по замыслу конструкторов в максимальной степени унифицированных между собой. В роли базовой модели для всей линейки новых машин выступал грузовик ГАЗ-52, преемник ГАЗ-51А, с той же колёсной формулой (4×2) и грузоподъёмностью (2,5 т).

Первые два прототипа ГАЗ-52 и ГАЗ-52П с колёсной базой 3300 мм, а также модернизированными силовой передачей и ходовой частью, появились в 1956 г. В 1958 г. грузовик получил новые кабину с панорамным остеклением и оперение. Вновь разработанная модель получила наименование ГАЗ-52Ф (Ф – с форкамерным силовым агрегатом). На основе ГАЗ-52Ф планировались к выпуску грузовик с подъёмным задним бортом ГАЗ-52Я и седельный тягач ГАЗ-52П, а также две длиннобазные (3700 мм) модификации: шасси ГАЗ-52A и бортовой ГАЗ-52Г. Опытные образцы ГАЗ-52Ф были изготовлены в 1958-59 г. и один из них даже демонстрировался в 1959 году на ВДНХ, однако из-за нерешённых в то время проблем с двигателем этот грузовик так и остался экспериментальным и был выпущен всего лишь небольшой опытно-промышленной партией.

Нашли неточность? Сообщите!

Ваш e-mail (если укажете, я смогу с Вами связаться)

Сообщение (опишите неточность)

Пожалуйста, докажите, что вы человек, выбрав ключ.

ТТХ машины

Служебная информация

Технические параметры

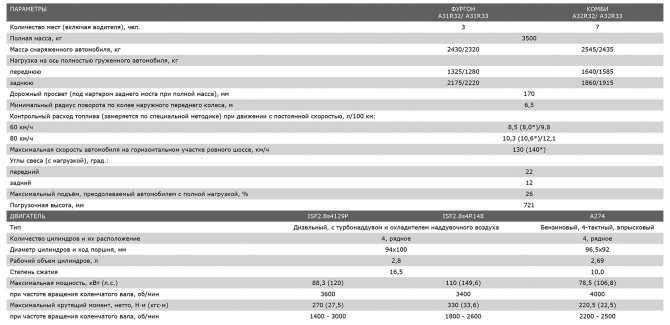

| ГАЗ-52-03 | ГАЗ-52-04 |

Грузоподъемность, кг | 2500 | 2500 |

Допустимая масса прицепа, кг | 2500 | 2500 |

Собственная масса, кг | 2815 | 2520 |

Собственная масса, кг | 2815 | 2520 |

В т. | 1320 | 1220 |

Заднюю ось | 1495 | 1300 |

Полная масса, кг | 5465 | 5170 |

В т. ч. на передн. ось | 1520 | 1560 |

Радиус поворота, м: | ||

по оси следа внешнего переднего колеса | 8,9 | 7,5 |

по наружи, габаритный | 9,4 | 8 |

Макс, скорость, к м / ч | 70 | 70 |

Торм. путь со скорости 50 км/ч, м | 27 | 25 |

Контр, расход топлива при 40 км/ч, л/100 к м | 21 | 20 |

Двигатель | ГАЗ-52-01 ГАЗ-52-04 карб. | |

Диаметр цилиндра и ход поршня, мм | 82х110 | 82х110 |

Рабочий объем, л | 3,48 | 3,48 |

Степень сжатия | 6,2 | 6,7 |

Порядок работы цилиндров | 1-5-3-6-2-4 | |

Макс, мощность, л. с. (кВт) | 75 (55,2) при 2600 | |

Макс, крутящий момент, об/мин кгс-м (Н-м) | 21(205,9) при 1600-1800 об/мин | 21(205,9) при 1400-1600 об/мин |

Карбюратор | К 84МИ | К 126И |

Напряжение в сети электрооборудования, В | 12 | 12 |

Аккумуляторная батарея | 6СТ-68 | 6СТ-75 |

Прерыватель-распределитель | Р20 | Р20 |

Катушка зажигания | Б1 или Б115 | |

Свечи зажигания | М8Т | АЮНТ |

Генератор | П08 Г | Г250 Д1 |

Реле регулятор | РР24-Г | РР362 |

Стартер | СТ8 | СТ8 |

Сцепление | однодисковое, сухое | |

Коробка передач | 4-ступ. | |

Главная передача | одинарная, одинарная, коническая,со спиральными зубьями | |

Передаточные числа: | ||

коробки передач | 6,48; 3,09; 6,4; 3,09; 1,71; 1,00; 1,69; 1,00; З.Х.-7,9 З.Х.-7,82 | |

главной передачи | 6,67 | 6,83 |

Рулевой механизм | глобоид, глобоид. червяк с червяк с двухгребневым двухгребневым роликом, роликом, N=20, | |

Подвеска: | ||

Передние | на прод. полуэллипт. рессорах, амортизаторы гидравл., телескоп. | |

Задние | на прод. полуэллипт. рессорах с дополн. рессорами | |

Тормоза: | ||

рабочий | бараб. | |

стояночный | на трансмиссию смех. приводом | |

Число колес | 6+1 | 6+1 |

Шины | 220-508 | (7,50-20) |

Давление воздуха в шинах, кгс/см2 : | ||

передн. колес | 3,0 | 3,0 |

задних колес | 4,0 | 3,5 |

Заправочные объемы и рекомендуемые эксплуатационные материалы:, л; | ||

топливный бак 90; бензин А-72 или А-76 | ||

система охлаждения двигателя. 16; вода иди антифриз | ||

система смазки двигателя 7; М-8Б или М-8А | ||

возд. | ||

картер рулевого механизма 0,5; ТАП-15В | ||

система гидравл. привода тормозов 0,5; 0,77; торм. жидкость БСК или «Нева» | ||

Масса агрегатов, кг: | ||

двигатель с оборудованием и сцеплением | 250 | 250 |

карданные валы | 25 | 20 |

передний мост | 130 | 141 |

задний мост | 268 | 268 |

рама | 270 | 197 |

кузов | 515 | 375 |

кабина | 220 | 220 |

колесо в сборе с шиной | 65 | 65 |

радиатор | 16 | 15 |

Двигатель ГАЗ 52:Ремонт, обслуживание.

Характеристики и устройство

Характеристики и устройствоСодержание:

- История двигателя Газ 52

- Устройство двигателя Газ 52

- Двигатель ГАЗ 52 технические характеристики

- Особенности эксплуатации Газ 52

- Ремонт мотора

- Диагностические работы

- Процедура расточки

- Процедура хонингования

- Процедура сборки

Горьковский завод по выпуску автомобилей Газ 52, в Нижнем Новгороде, входит в число крупнейших предприятий России, два одноимённых продукта, автомобиль и двигатель ГАЗ 52 сыграли решающую роль в популяризации марки. За период создания (1966-1992 годы) было выпущено 1006330 единиц техники, что поставило машину и двигатель в один ряд с самыми узнаваемыми изделиями эпохи.

Автомобиль, грузоподъёмностью 2,5 тонны востребован в сферах народного хозяйства, на то время это прогрессивная, высокотехнологичная машина, что подтверждало участие в выставках. Несмотря на ряд недостатков, применяемая силовая установка считалась «изюминкой» машины, поскольку использовала ряд технических новшеств. При создании агрегата за основу взяли двигатель ГАЗ-51, доработав и усовершенствовав продукт. Сегодня каждый житель региона знаком с образом машины, курсировавшей по дорогам каждого города страны. Хотя прошло столько лет, старенькие грузовики часто «попадаются на глаза», смиренно выполняя поставленные задачи.

При создании агрегата за основу взяли двигатель ГАЗ-51, доработав и усовершенствовав продукт. Сегодня каждый житель региона знаком с образом машины, курсировавшей по дорогам каждого города страны. Хотя прошло столько лет, старенькие грузовики часто «попадаются на глаза», смиренно выполняя поставленные задачи.

ГАЗ-52:

История двигателя Газ 52

Автомобильный завод в Новгороде входит в число крупнейших предприятий страны. Вот уже 80 с лишним лет на базе организации выпускаются автомобили, эксплуатирующиеся в каждом уголке нашей Родины. В число машин входит 40 с лишним модификаций ГАЗ-52, которые применяются в военной и гражданской сфере. Создали модель вовремя, поскольку страна нуждалась в технике, способной перевозить груз в пределах 1,2-4,5 тонны, «52» соответствовал этим показателям.

За решение проекта взялись опытные конструкторы: А.Д. Просвирнин, А.И. Шихов, В.Д. Запойнов, двигатель проектировал П.Э.Сыркин, взявший за основу мотора двигатель ГАЗ-51А. Машина сделана в сжатые сроки, опытный образец под аббревиатурой ГАЗ-52Ф сошёл с конвейера в 1958 году. Позже машина выпускалась под марками ГАЗ-52-03 (1966-1975), ГАЗ-52-04 (1975-1992) годы.

Позже машина выпускалась под марками ГАЗ-52-03 (1966-1975), ГАЗ-52-04 (1975-1992) годы.

Изначально, после разработок, (начатых в 1937 году), инженеры внедрили на агрегате способ улучшающий сжигание топлива, взяв за основу двигатель ГАЗ-51. Метод предусматривал внешнее смесеобразование при обеднённой смеси в специальной камере. Метод обещал экономию топлива на уровне 20%, увеличение мощности и импульса. Испытания не оправдали ожидания, старт мотора сопровождался осложнениями, экономии топлива не было, не настраивался карбюратор. Опытные образцы автомобилей выпускались с 58 по 59 год (с маркировкой «Ф»), после камеру не использовали.

После, в качестве силовой установки пытались использовать 70-ти сильный мотор с автомобиля ГАЗ-51А, доведя мощность до 75 лошадей. С двигателем возникли проблемы, поскольку агрегат расходовал много топлива. Решением вопроса стало форсирование двигателя ГАЗ 52, это довело характеристики изделия до нужных показателей, и сделало аппарат главной тяговой установкой машины.

Мотор ГАЗ-52:

Устройство двигателя Газ 52

Технически, двигатель «ГАЗ-52», это тот же мотор «ГАЗ-51», только с повышенной мощностью до 75 лошадей. Кроме этого, двигатель ГАЗ 52, устройство которого получило обновлённые вытеснители, из алюминия с повышенным содержанием кремния (АЛ-30), стал терпимей к повышенным оборотам. Вкладыши подшипников (коренных и шатунных) выполнены со слоем металла и керамики. Изменения коснулись и клапанов, детали впуска выполнены из стали, выдерживающей повышенные температуры (55X20Г9Ah5).

Для питания мотора используется карбюратор с двумя камерами, модель изделия «К-84МИ» или «К-126Е». На установке применили другой коллектор выпуска, бензиновую помпу увеличенной производительности до 140 литров в час. Вентиляция поддона открытого типа. Для очистки воздушных масс применён новый фильтрующий элемент комбинированного типа с капроновым наполнителем. Компрессия двигателя не изменилась, оставшись на уровне 6,2.

Блок мотора:

Силовая установка ГАЗ-52 с шестью камерами, выстроенными в ряд. Двигатель выполняет четыре такта за цикл, расположение клапанов нижнее. Мощность мотора составляет 75 лошадей при 2800 оборотах в минуту, достигается за счёт форсирования, суммарный объём камер 3,485 литра. Для предотвращения трения в агрегате применяется комбинированная смазка, предусматривающая подачу рабочей жидкости давлением и разбрызгиванием. Очистка масла происходит при помощи фильтра тонкой очистки. Охлаждается мотор водой, которая циркулирует по рубашке принудительно.

Двигатель выполняет четыре такта за цикл, расположение клапанов нижнее. Мощность мотора составляет 75 лошадей при 2800 оборотах в минуту, достигается за счёт форсирования, суммарный объём камер 3,485 литра. Для предотвращения трения в агрегате применяется комбинированная смазка, предусматривающая подачу рабочей жидкости давлением и разбрызгиванием. Очистка масла происходит при помощи фильтра тонкой очистки. Охлаждается мотор водой, которая циркулирует по рубашке принудительно.

В 1975 году изделие претерпело изменение, вместо свечей «М-8» начали использовать изделие «А-11». Камеру мотора сделали меньше, при этом степень сжатия мотора увеличилась до 6,7. Модификация агрегата «ГАЗ-52-04» питалась бензином «А-72 (76)», вместо «А-62». Кроме того, выпускались модели, переведенные на газобаллонный вид топлива.

Головка мотора:

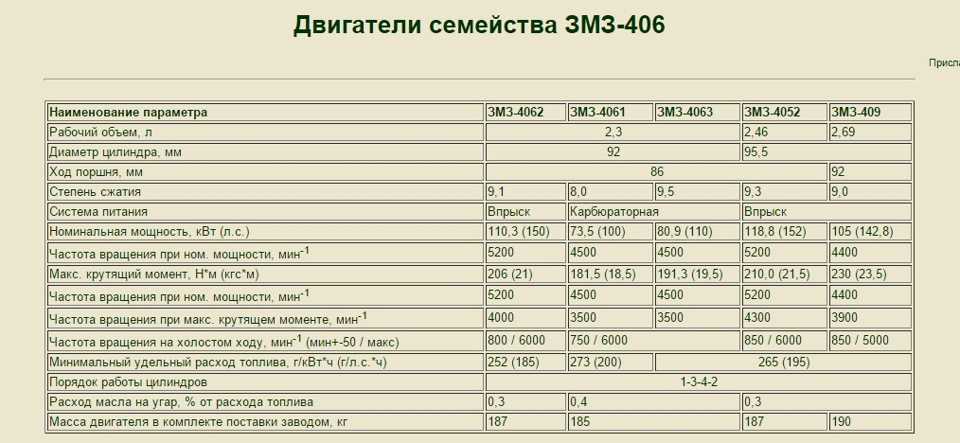

Двигатель ГАЗ 52 технические характеристики

В процессе работы мотор постоянно дорабатывался и улучшался, это привело к появлению модификаций, которые отличались между собой эксплуатационными показателями. Несмотря на наличие всевозможных моделей, основа силовой установки не менялась.

Несмотря на наличие всевозможных моделей, основа силовой установки не менялась.

Технические параметры ГАЗ-52:

| Показатель: | Значение: |

| Выпуск мотора | 1966-1992 |

| Сырьё мотора | чугун |

| Питание мотора | Карбюратор, бензин А-62(72,76) |

| Охлаждение мотора | Жидкость, замкнутый контур с вентиляцией |

| Число и расположение камер мотора | Шесть, ряд |

| Порядок работы камер мотора | «153624» |

| Перепускных вентилей на камеру, (шт.) | 2 |

| Сечение камеры мотора, (мм.) | 82 |

| Перемещение вытеснителя мотора, (мм.) | 110 |

| Компрессия мотора | 6,2-6,7 |

| Объём двигателя ГАЗ 52, (л) | 3,485 |

| Мощь мотора, (лошадей/оборотов в минуту) | 75/2600 |

| Импульс мотора, (Нм./оборотов в минуту) | 205/1400-1600 (1600-1800) |

| Вес двигателя ГАЗ 52, (кг) | 250 |

Расход мотора, (л/сотню км. ) ) | 24 |

| Смазка мотора | Напор + брызги + пар |

| Масло мотора, марка | М-8 Б(А) |

| Объём масла в двигателе, (л.) | 7 |

| Смена смазки в моторе, (км.) | 7000-10000 |

| Работа мотора при температуре, (°С) | 80-91 |

| Карбюратор мотора, модель | К 84МИ, К 126И |

| Напряжение сети, (В) | 12 |

| Аккумулятор мотора, модель | 6СТ-68(75) |

| Прерыватель мотора | Р20 |

| Катушка мотора | Б1(Б115) |

| Свечи мотора | М8Т |

| Генерирующее устройство мотора | П08Г, Г250Д1 |

| Устройство регулирующее | РР24-Г, РР362 |

| Стартер мотора | СТ8 |

Карбюратор мотора К-126И:

Особенности эксплуатации Газ 52

За время использования силовой установки выявился ряд недостатков, которые повлияли на эксплуатацию, вынудив водителя подстраиваться под автомобиль. Так, шатунный вкладыш мотора не получал достаточного количества масла, что приводило к ускоренному износу изделия на повышенных оборотах. Причина недостатка, малые отверстия, которых не хватало для выхода жидкости. Что бы устранить поломку, двигатель разбирают — трудоёмкая и затратная процедура. Кроме того, замена детали на такое же изделие приводила к повторению операции через короткое время. Мастера нашли способ увеличить срок работы вкладышей, для этого изделие меняется на вкладыши с автомобиля «ЗИЛ-130», которые подходят по размеру и выполнены из материала повышенной устойчивости. Для увеличения потока жидкости в расходных материалах прорезают канавки, размером 2 на 2мм. Кроме того, желательно увеличить напор в контуре смазки, для этого уменьшают расстояние между шестерёнками масляной помпы. Такие доводки делали силовую установку живучей, улучшали характеристики и лишали выше описанного недостатка.

Так, шатунный вкладыш мотора не получал достаточного количества масла, что приводило к ускоренному износу изделия на повышенных оборотах. Причина недостатка, малые отверстия, которых не хватало для выхода жидкости. Что бы устранить поломку, двигатель разбирают — трудоёмкая и затратная процедура. Кроме того, замена детали на такое же изделие приводила к повторению операции через короткое время. Мастера нашли способ увеличить срок работы вкладышей, для этого изделие меняется на вкладыши с автомобиля «ЗИЛ-130», которые подходят по размеру и выполнены из материала повышенной устойчивости. Для увеличения потока жидкости в расходных материалах прорезают канавки, размером 2 на 2мм. Кроме того, желательно увеличить напор в контуре смазки, для этого уменьшают расстояние между шестерёнками масляной помпы. Такие доводки делали силовую установку живучей, улучшали характеристики и лишали выше описанного недостатка.

Катушка мотора:

Еще одна особенностью мотора, чувствительность к температурному режиму, от которого зависел расход топлива и износ агрегата. Производитель рекомендует поддерживать диапазон температуры жидкости охлаждения в пределах 80-90°С. В холодную пору эксплуатация двигателя сопровождается закрытием пластин радиатора и использованием утеплительного чехла. Объём контура охлаждения мотора 16 литров, в жаркую погоду уровень жидкости поддерживается на этой метке.

Производитель рекомендует поддерживать диапазон температуры жидкости охлаждения в пределах 80-90°С. В холодную пору эксплуатация двигателя сопровождается закрытием пластин радиатора и использованием утеплительного чехла. Объём контура охлаждения мотора 16 литров, в жаркую погоду уровень жидкости поддерживается на этой метке.

Для активации тяговой установки, в мотор подают топливную смесь. Главное горючее для ГАЗ-52, бензин марки «А-72», кроме того, производитель допускает использование марок «А-76(62)». После заливки в бак такого горючего, корректируют угол опережения зажигания. В 1976 году модификацию ГАЗ-52-07 перевели на использование газа. Что касается расхода бензиновых моделей, показатель составляет 23 литра на сотню при движении в тёплое время по ровной поверхности со скоростью 40 километров в час.

Свеча мотора:

Ремонт мотора

Поскольку силовая установка ГАЗ 52 уже не выпускается, большинство используемых изделий нуждаются в починке. Преимущество агрегата в том, что устройство восстанавливается собственными силами, конечно для некоторых операций придётся обратиться к знающим людям. Процедура капитальной починки для аппарата идентична процедуре, проводимой для большей части шести камерных рядных моторов. Если анализировать финансовую часть вопроса, цена на восстановление не маленькая и это ещё один повод сделать двигатель самому.

Процедура капитальной починки для аппарата идентична процедуре, проводимой для большей части шести камерных рядных моторов. Если анализировать финансовую часть вопроса, цена на восстановление не маленькая и это ещё один повод сделать двигатель самому.

Прежде, тяговая установка демонтируется с машины и разбирается. Для этого с мотора снимаются вспомогательные механизмы, головка, вынимаются поршни, валы.

Разборка мотора:

Диагностические работы

После разборки, определяется степень износа и пригодность деталей для дальнейшего использования. Каждая составляющая двигателя ГАЗ-52 меряется. Процедура проводится в обязательном порядке, тщательно промеряют группу поршней и коленчатый вал. Мотор визуально осматривается на предмет деформаций, сколов, трещин и других механических повреждений. После, подбираются вытеснители, исходя из промеренных габаритов и веса. В этом процессе главное подобрать поршни исходя из ремонтного размера (82,5-83мм). Если значения выходят за больший показатель, растачивать остов нет смысла, поскольку в ситуации поможет только установка гильз.

Расточке коленчатого вала уделяют внимание, поскольку деталь отвечает за равновесие мотора и другие показатели. Для проведения процедуры используют специальный станок. Значения восстановительных размеров шеек (0,25-0,75мм), изредка 1,0мм. Чем больший слой металла будет снят с шейки, тем больше вероятность поломки мотора.

Расточка мотора:

Процедура расточки

Этот вид работ требует точности, поэтому выполняется людьми с опытом. Двигатель ГАЗ-52 устанавливается на стенд, в котором точится цилиндрическая часть агрегата. Даже если установлены гильзы, расточка проводится в обязательном порядке. После, подбирают вытеснители по размерам, зазорам и весу, втулки подбирают методом проточки.

Процедура хонингования

Метод используется для придания цилиндрической поверхности зеркального покрытия. В этом случае, сгорание топлива проходит с улучшенной отдачей и эффектом, а кольца при скольжении без остатка удаляют масло с поверхности и создают минимальное трение.

По завершении работ, остов мотора устанавливают на шлифовальный станок, способный добиться нужного уровня плоскости и обрабатывают до тех пор, пока изделие не выровняется. Такие работы снимают 1-5мм материала. Дальше, для очистки мотора, установку подвергают мытью.

Холодная обкатка мотора:

Процедура сборки

На проведение этого вида работ расходуется много времени. Первым делом собирается группа вытеснителей совместно с коленчатым валом, к которому крепятся детали. После перебирают верхнюю часть остова. Меняют втулки, клапана, посадочные места. Если разрушения сильные, детали уплотняют, трещины устраняют сваркой.

После того, как составляющие элементы приведены в норму, приступают непосредственно к сборке. Процесс сопровождается диагностикой водяной помпы, на изделии меняют валы, крыльчатку, подшипники. После установки насоса, крепят поддон мотора. Окончание сборки сопровождается заполнением контура маслом, применяется 10л. рабочей жидкости марки «М-8».

Окончательным этапом становится обкатка и настройка клапанов. Двигатель сначала «притирают» на «холодную», не допуская горения внутри камеры. После мотор заводят и обкатывают на «горячую», не прикладывая к агрегату нагрузок. При прохождении силовой установкой 1000км, изделие обслуживают, меняют смазку, фильтрующий элемент, регулируют клапана.

Сборка мотора:

Самостоятельно работая с механизмом, помните, что ГАЗ-52, это форсированная модификация ГАЗ-51, а значит доводка и конечная обработка поверхности изделия «чище» и точней, чем у собрата. Соответственно этому вопросу уделяется больше времени и сил. Не пренебрегайте инструкциями и техническими картами, не нарушайте процесс. Получить желаемый результат можно только после прохождения каждой стадии починки, только в этом случае гарантируется надежность и качество выполнения установкой поставленных задач.

Экономия топлива в полете — Военно-морские технологии

19 октября 2011 г.

Для поддержания полетов современных ВВС требуется внушительное количество топлива, поэтому эффективность ставится на первое место. Д-р Гарет Эванс сообщает о том, как в связи с повсеместным сокращением расходов и ростом цен на топливо ведутся поиски инновационных способов сокращения потребления.

Д-р Гарет Эванс сообщает о том, как в связи с повсеместным сокращением расходов и ростом цен на топливо ведутся поиски инновационных способов сокращения потребления.

По Даниэль Гаррун

При максимальной тяге F-15 воспламеняет 25 галлонов топлива в минуту, в то время как тяжелый бомбардировщик B-52 легко потребляет вдвое больше — около 50 галлонов в минуту, что соответствует примерно 86 баррелям в час.

В результате на ВВС США (ВВС США) единолично приходится 64% всего расхода топлива Пентагона, и более четырех пятых его расходуется в воздухе, при этом ВВС США тратят около 6,7 млрд долларов на авиационное топливо. только в 2010 году.

Все это составляет огромную часть оборонного бюджета, и эта картина широко повторяется во всем мире. В связи с повсеместным сокращением расходов и ростом цен на топливо неудивительно, что ведутся поиски инновационных способов сокращения потребления.

Сокращение затрат

«Нефть по доллару за галлон — и очищенное топливо для реактивных двигателей по цене 3 доллара или меньше — сделают биотопливо прямым конкурентом обычной нефти. »

»

Один из очевидных способов добиться мгновенного сокращения — просто меньше летать, и это подход, который активно изучают ряд военно-воздушных сил, дополнительно используя авиасимуляторы, чтобы помочь сократить некоторые из высоких затрат на топливо при обучении. . Согласно недавнему отчету Pew Project «От казарм до поля боя» о национальной безопасности, энергетике и климате, увеличение роли моделирования должно обеспечить экономию для ВВС США до 368 миллионов долларов в 2012 финансовом году, по льготам может быть еще больше.

В отчете также освещаются другие инициативы, в том числе продолжающиеся исследования и разработки высокоэффективного встроенного газотурбинного двигателя (HEETE) и программы адаптивных универсальных двигателей (ADVENT), а также цели по сокращению расхода топлива в существующих самолетах США на 5% на 2016 г., 10 % к 2020 г. и 20 % к 2030 г.

Кроме того, ожидается ряд других стратегий, направленных на обеспечение топливосберегающих маршрутов, оптимизацию центра тяжести, управление численностью экипажа и предотвращение перегрузки топливом. чтобы сэкономить около $ 59м к 2012 г.

чтобы сэкономить около $ 59м к 2012 г.

Однако именно производство биотоплива, возможно, является одним из наиболее потенциально эффективных способов достижения необходимого сокращения затрат в долгосрочной перспективе.

Привлекательность биотоплива

В идее производства альтернативных видов топлива, способных напрямую заменить их обычные аналоги, нет ничего нового. И автомобильная, и авиационная промышленность на протяжении десятилетий добивались этой перспективы, выпуская продукцию, полученную из широкого спектра органических отходов, энергетических культур и других подобных материалов, но развитию часто препятствовали вопросы землепользования и присущие трудности производства на земле. масштаб, достаточно большой, чтобы быть экономически конкурентоспособным.

Однако теперь, когда ВВС США намерены к 2030 году летать на альтернативном топливе отечественного производства, а промежуточная цель поставлена к 2016 году удовлетворить половину годового спроса на отечественную авиацию — около 400 миллионов галлонов — производство биотоплива, похоже, было представлено. с реальным стимулом.

с реальным стимулом.

Это тоже вызов. Поскольку программа сертификации их флота для работы на смеси 50:50 продолжает набирать обороты, заместитель помощника министра ВВС США по энергетике, окружающей среде, безопасности и гигиене труда Тимоти Бриджес недавно сравнил ее с перчаткой, брошенной в отрасль.

На сегодняшний день служба в основном одобрила топливо, произведенное с помощью процесса Фишера-Тропша, метода, который превращает материалы с высоким содержанием углерода, такие как уголь или природный газ, в жидкое топливо, известное как синтетический парафиновый керосин.

Однако в связи с постоянным развитием и улучшением новых видов биотоплива, таких как производное растительного масла, гидроочищенный возобновляемый реактивный двигатель (HRJ), Исследовательская лаборатория ВВС активно тестирует и сертифицирует как можно больше из них, следуя тому, что был описан как «независимый от сырья и процесса» подход. Единственным условием является то, что они должны работать по принципу, неотличимому от обычного авиационного топлива JP-8.

Водоросли и авиация

Частично движущей силой разработки такого биотоплива является желание США избавиться от своей нынешней зависимости от иностранной нефти, которая представляет собой очевидную потенциальную слабость и делает устойчивое производство топлива из легкодоступных внутренних источников весьма проблематичным. желаемая способность.

«Производство биотоплива, возможно, является наиболее потенциально эффективным способом достижения необходимого сокращения затрат».

Хотя противники производства биотоплива часто критикуют идею выращивания энергетических культур на том основании, что они часто конкурируют с сельскохозяйственными культурами за лучшие земли для выращивания, существуют некоторые виды сырья, идеальные из-за высокого содержания растительного масла, которые можно успешно выращивать. практически без ущерба для производства продуктов питания.

Камелина, также известная как рыжик, пользуется особым спросом, в основном потому, что ее можно выращивать на пшеничных полях во время их парового периода, что позволяет избежать необходимости постоянного вытеснения продовольственных культур, но потенциал водорослей кажется, получает наибольшее внимание.

Было много ажиотажа в отношении перспектив биотоплива из водорослей, и некоторые оценки их якобы безудержной продуктивности, торгуемые на протяжении многих лет, были, откровенно говоря, смехотворными.

Тем не менее, в то время как выход масла даже из лучших наземных растений редко превышает 500 галлонов с акра, работа НАСА над пирамидальной микроводорослью Botryococcus braunii в рамках проекта «Космический корабль Земля» предполагает, что более 1500 галлонов с акра действительно есть практическая возможность. Это то, к чему Агентство перспективных исследовательских проектов Министерства обороны США (DARPA) относится очень серьезно.

Доллар за галлон

«При пиковой тяге F-15 воспламеняет 25 галлонов топлива в минуту, в то время как тяжелый бомбардировщик B-52 расходует вдвое больше.»

Исследовательские проекты DARPA, предпринятые частными компаниями SAIC и General Atomics, как уже сообщалось, показали способ производства масла из водорослей по прогнозируемой цене около 2 долларов за галлон с конечной целью сократить эту сумму вдвое, как только технология отработает. и экономия за счет масштаба.

и экономия за счет масштаба.

Нефть по доллару за галлон – и очищенное топливо для реактивных двигателей по цене 3 доллара или меньше – сделают биотопливо прямой конкурентоспособной с обычными нефтепродуктами, и это действительно изменит правила игры.

Похоже, крупный нефтеперерабатывающий завод, способный производить 50 миллионов галлонов этого нового революционного топлива для реактивных двигателей, уже не за горами. Согласно DARPA, производство должно начаться в 2013 году, а водоросли станут сырьем для нефти с ожидаемой производительностью 1000 галлонов на акр.

Если подобные инициативы в конечном итоге приведут к тому, что недорогое альтернативное топливо станет реальностью, последствия будут огромными не только для ВВС мира, но и для всей авиационной отрасли. В июне 2011 года самолет Gulfstream G450, работающий на топливе Honeywell Green Jet Fuel, совершил первый в истории трансатлантический перелет на биотопливе. Судя по тому, как идут дела, вряд ли он будет последним.

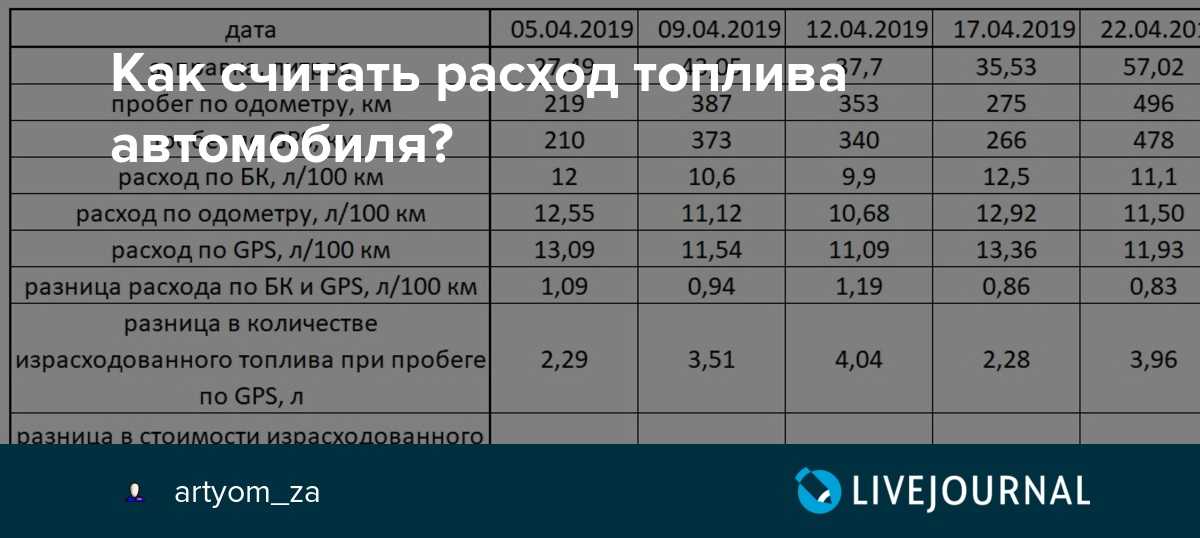

Калькулятор расхода бензина

Простой способ подсчитать расход бензина — запомнить показания одометра или сбросить показания счетчика пробега при заправке бензобака. В следующий раз узнайте пробег, накопленный между двумя заправками. Затем разделите цифру пробега на количество газа, заправленного во второй раз, чтобы получить пробег газа.

Калькулятор пробега | Калькулятор стоимости топлива

Как увеличить расход топлива?

Совместное использование автомобилей, общественный транспорт или пешие/велосипедные прогулки — лучшие варианты для тех, кто ищет наилучший расход топлива или топливную экономичность. Потому что они не предполагают использование транспортных средств и их эффективное совместное использование! Если это нецелесообразно, вот несколько советов, как добиться максимальной эффективности использования топлива:

- Вождение автомобиля с низким расходом топлива – Посетите сайт fueleconomy.gov/feg/bestworst.shtml для сравнения эффективности использования топлива различными автомобилями.

В целом, полноприводные автомобили, как правило, менее экономичны, чем автомобили с передним или задним приводом. Приводя в действие все четыре колеса, двигатель работает усерднее, чтобы двигать автомобиль с той же скоростью на более высоких скоростях.

В целом, полноприводные автомобили, как правило, менее экономичны, чем автомобили с передним или задним приводом. Приводя в действие все четыре колеса, двигатель работает усерднее, чтобы двигать автомобиль с той же скоростью на более высоких скоростях. - Шины – Недостаточно накачанные шины могут снизить расход топлива на 0,3% на падение PSI из-за расточительной передачи энергии, рассеиваемой в мягкость шин, когда они недостаточно накачаны. Жесткость шин обеспечивает большее фрикционное взаимодействие между резиной и дорогой, придавая импульс движения вперед. Лучше всего обратиться к руководству водителя (также обычно доступному в Интернете) или к боковой маркировке шин, чтобы найти оптимальный диапазон PSI. Также убедитесь, что колеса правильно выровнены.

- Если это разрешено ограничениями скорости, лучше всего 55 миль в час (90 км/ч). – Согласно исследованиям Министерства энергетики США, оптимальная скорость с точки зрения расхода топлива составляет 55 миль в час, но она может варьироваться в зависимости от транспортных средств.

Очевидно, что Lamborghini Aventador будет отличаться от Toyota Prius. Используйте круиз-контроль, когда это возможно, например, на длинных, прямых и сельских дорогах (только не засыпайте за рулем!). По данным Министерства энергетики, круиз-контроль может помочь поддерживать постоянную скорость, избегая ненужного ускорения и торможения, что наносит ущерб топливной экономичности. Для большинства транспортных средств при увеличении скорости от 55 миль в час это:

Очевидно, что Lamborghini Aventador будет отличаться от Toyota Prius. Используйте круиз-контроль, когда это возможно, например, на длинных, прямых и сельских дорогах (только не засыпайте за рулем!). По данным Министерства энергетики, круиз-контроль может помочь поддерживать постоянную скорость, избегая ненужного ускорения и торможения, что наносит ущерб топливной экономичности. Для большинства транспортных средств при увеличении скорости от 55 миль в час это:

- На 3% менее эффективен при скорости 60 миль в час (97 )

- На 8% менее эффективен при скорости 65 миль в час (105 км/ч)

- На 17 % менее эффективен при скорости 70 миль в час (113 км/ч)

- На 23 % менее эффективен при скорости 75 миль в час (121 км/ч)

- На 28 % менее эффективен при скорости 80 миль в час (129 км/ч)

Старайтесь, чтобы стопа не была слишком тяжелой, так как постоянное ускорение не только намного безопаснее, но и более эффективно, а также щадяще влияет на амортизацию автомобиля. Кроме того, агрессивное торможение может сказаться на эффективности использования топлива, поскольку резкое падение скорости будет способствовать только резкому увеличению скорости, помимо более быстрого износа тормозов. Соблюдение этих принципов может увеличить расход топлива примерно на 15–30 % при движении по шоссе и на 10–40 % при движении с частыми остановками.

Старайтесь, чтобы стопа не была слишком тяжелой, так как постоянное ускорение не только намного безопаснее, но и более эффективно, а также щадяще влияет на амортизацию автомобиля. Кроме того, агрессивное торможение может сказаться на эффективности использования топлива, поскольку резкое падение скорости будет способствовать только резкому увеличению скорости, помимо более быстрого износа тормозов. Соблюдение этих принципов может увеличить расход топлива примерно на 15–30 % при движении по шоссе и на 10–40 % при движении с частыми остановками.

Вождение по шоссе обычно более экономично, когда окна подняты, чтобы уменьшить лобовое сопротивление, даже при включенном кондиционере. Однако аэродинамическое сопротивление с научным термином «ветрозащита» распространяется не только на открытые окна. Если есть багажник на крыше или багажник для велосипеда, они не только увеличивают вес автомобиля, но и их физическое присутствие затрудняет маневрирование входящего воздуха вокруг движущегося вперед автомобиля!

Вождение по шоссе обычно более экономично, когда окна подняты, чтобы уменьшить лобовое сопротивление, даже при включенном кондиционере. Однако аэродинамическое сопротивление с научным термином «ветрозащита» распространяется не только на открытые окна. Если есть багажник на крыше или багажник для велосипеда, они не только увеличивают вес автомобиля, но и их физическое присутствие затрудняет маневрирование входящего воздуха вокруг движущегося вперед автомобиля!

, 4-такт., 6-цил, нижнеклапанный

, 4-такт., 6-цил, нижнеклапанный с синхронизаторами на III и IV передачах

с синхронизаторами на III и IV передачах с бараб. С гидравл. приводом и гидровакуумным усилителем

с бараб. С гидравл. приводом и гидровакуумным усилителем фильтр 0,35; масло для двигателя

фильтр 0,35; масло для двигателя В целом, полноприводные автомобили, как правило, менее экономичны, чем автомобили с передним или задним приводом. Приводя в действие все четыре колеса, двигатель работает усерднее, чтобы двигать автомобиль с той же скоростью на более высоких скоростях.

В целом, полноприводные автомобили, как правило, менее экономичны, чем автомобили с передним или задним приводом. Приводя в действие все четыре колеса, двигатель работает усерднее, чтобы двигать автомобиль с той же скоростью на более высоких скоростях. Очевидно, что Lamborghini Aventador будет отличаться от Toyota Prius. Используйте круиз-контроль, когда это возможно, например, на длинных, прямых и сельских дорогах (только не засыпайте за рулем!). По данным Министерства энергетики, круиз-контроль может помочь поддерживать постоянную скорость, избегая ненужного ускорения и торможения, что наносит ущерб топливной экономичности. Для большинства транспортных средств при увеличении скорости от 55 миль в час это:

Очевидно, что Lamborghini Aventador будет отличаться от Toyota Prius. Используйте круиз-контроль, когда это возможно, например, на длинных, прямых и сельских дорогах (только не засыпайте за рулем!). По данным Министерства энергетики, круиз-контроль может помочь поддерживать постоянную скорость, избегая ненужного ускорения и торможения, что наносит ущерб топливной экономичности. Для большинства транспортных средств при увеличении скорости от 55 миль в час это: