Резьбовые и фланцевые соединения

Резьбовые и фланцевые соединения

ОглавлениеПРЕДИСЛОВИЕ ОСНОВНЫЕ СВЕДЕНИЯ О РЕЗЬБЕ И СОЕДИНЕНИЯХ ОСНОВНЫЕ СВЕДЕНИЯ О РЕЗЬБЕ И СОЕДИНЕНИЯХ1.2. Допуски и посадки резьбовых соединений 1.3. Конструктивные формы элементов резьбовых соединений и материалы Глава 2. НАГРУЗКИ НА РЕЗЬБОВОЕ СОЕДИНЕНИЕ 2.2. Крутящие и срезающие нагрузки Глава 3. СОВМЕСТНОЕ ДЕЙСТВИЕ НАГРУЗОК 3.2. Расчет соединения одним болтом (одиночного соединения) 3.3. Диаграмма сил в соединении 3.4. Определение коэффициента основной нагрузки 3.5. Расчет податливости промежуточных деталей 3.6. Общий случай совместного действия силы затяжки и основной нагрузки 3.7. Особенности приложения нагрузки 3.8. Определение силы затяжки по заданной деформации. Влияние температуры 3.9. Усилия в групповых резьбовых соединениях 3.10. Экспериментальное исследование усилий в болтах групповых соединений 3.11. Расчет болтов для крепления жестких плит на упругом основании 3.12. Расчет резьбовых соединений на ударную нагрузку Глаза 4. РАСПРЕДЕЛЕНИЕ НАГРУЗКИ И НАПРЯЖЕНИЙ В РЕЗЬБОВЫХ СОЕДИНЕНИЯХ 4.  2. Инженерный расчет распределения нагрузки между витками резьбы 2. Инженерный расчет распределения нагрузки между витками резьбы4.3. Уточненный расчет резьбовых соединений 4.4. Влияние некоторых конструктивных и технологических факторов на распределение нагрузки и напряжений 4.5. Влияние конструктивной формы гайки на распределение нагрузки между витками резьбы 4.6. Распределение нагрузки в резьбовых соединениях оболочек 4.7. Распределение нагрузки между витками резьбового соединения со спиральной вставкой 4.8. Распределение нагрузки в шариковинтовых механизмах 4.9. Распределение нагрузки и напряжений в деталях соединений при наличии пластических дефорхмаций 4.10. Сравнение теоретических и экспериментальных данных 4.11 Распределение напряжений в головках болтов Глава 5. ПРОЧНОСТЬ РЕЗЬБОВЫХ СОЕДИНЕНИЙ ПРИ СТАТИЧЕСКИХ НАГРУЗКАХ 5.3. Прочность стержня 5.4. Прочность витков резьбы 5.5. Предельное пластическое состояние и срез витков резьбы. Эффективная длина свинчивания соединений 5.  6. Влияние конструктивных факторов 6. Влияние конструктивных факторов5.7. Приближенный расчет резьбы на прочность 5.8. Пластические деформации в гайке 5.9. Прочность головки болта 5.10. Влияние точности изготовления резьбы 5.11. Влияние изгиба 5.12. Прочность соединений при высоких температурах 5.13. Замедленное хрупкое разрушение 5.14. Прочность при низких температурах 5.15. Прочность при высокоскоростном нагружении Глава 6. ПРОЧНОСТЬ СОЕДИНЕНИЙ ПРИ ПЕРЕМЕННЫХ НАГРУЗКАХ 6.2. Методы испытаний резьбовых соединений. Предел выносливости 6.3. Диаграмма предельных напряжений для резьбового соединения 6.4. Влияние конструктивных факторов на сопротивление усталости резьбовых соединений 6.5. Сопротивление усталости соединений шпильками 6.6. Влияние дополнительного изгиба на сопротивление усталости растянутых болтовых соединений 6.7. Сопротивление усталости головок и стержней болтов 6.8. Оценка разброса долговечности и пределов выносливости 6.9. Малоцикловая усталость 6.  10. Прочность резьбовых соединений при повторных ударных нагрузках 10. Прочность резьбовых соединений при повторных ударных нагрузках6.11. Прочность при переменных изгибающих нагрузках Глава 7. ВЛИЯНИЕ ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ НА ПРОЧНОСТЬ РЕЗЬБОВЫХ СОЕДИНЕНИЙ 7.2. Режимы накатывания 7.3. Термическая и химико-термическая обработка 7.4. Состояние поверхности 7.5. Посадки и допуски 7.6. Эффективный коэффициент концентрации напряжений Глава 8. РАСЧЕТ РЕЗЬБОВЫХ СОЕДИНЕНИЙ НА ПРОЧНОСТЬ 8.2. Шатунные болты и винты Глава 9. СОЕДИНЕНИЯ С КОНТАКТИРУЮЩИМИ ФЛАНЦАМИ 9.2. Расчет соединений с полосовым стыком Глава 10. СОЕДИНЕНИЯ С НЕКОНТАКТИРУЮЩИМИ ФЛАНЦАМИ 10.2. Уплотнения 10.3. Предварительный расчет 10.4. Проверочный расчет 10.5. Напряженное состояние фланца и трубы 10.6. Расчет соединений методом конечных элементов Глава 11. ЗАТЯЖКА И СВИНЧИВАЕМОСТЬ РЕЗЬБОВЫХ СОЕДИНЕНИЙ 11.2. Контроль силы затяжки 11.3. Свинчиваемость резьбовых соединений 11.  4. Заедание в резьбовых соединениях. Металлические покрытия и оксидные пленки 4. Заедание в резьбовых соединениях. Металлические покрытия и оксидные пленки11.5. Свинчивание резьбовых соединений с натягом 11.6. Стабильность затяжки резьбовых соединений 11.7. Релаксация напряжений в болте и соединяемых деталях в условиях повышенных температур 11.8. Отвинчивание гаек и болтов при периодической вибрации СПИСОК ЛИТЕРАТУРЫ |

Гайки. Назначение, характеристики, особенности применения

Гайка, согласно установленной ГОСТом 27017-86 терминологии, является крепежной деталью, в которой проделано резьбовое отверстие. Для передачи момента вращающего усилия она оснащена специальным конструктивным элементом. Таковым может быть не только всем привычный многогранник, например, с 6-ю сторонами, но и шлицы, радиальные и торцевые гнезда, а также боковая накатка. Соединение формируется путем навинчивания гайки на стержень резьбовой шпильки, болта либо на ножку винта.

Сфера применения и особенности

Используются гайки во многих отраслях современного производства. Прежде всего, речь идет о работах, связанных со сборкой различных конструкций, например, в автомобилестроении. А чтобы соединение было долговечным и надежным, в процессе производства поверхность крепежа данного типа покрывается защитным слоем, обладающим антикоррозионными свойствами.

Прежде всего, речь идет о работах, связанных со сборкой различных конструкций, например, в автомобилестроении. А чтобы соединение было долговечным и надежным, в процессе производства поверхность крепежа данного типа покрывается защитным слоем, обладающим антикоррозионными свойствами.

Существует еще один вид детали, используемой при скреплении различных объектов, и тоже имеющей отверстие. Это – шайба. Отличия заключаются в следующем:

-

на внутренней поверхности гайки имеются резьбовые витки, а у шайбы она гладкая;

-

гайка задействуется в качестве непосредственного фиксатора подлежащего скреплению элемента, шайба же играет роль прокладки, а в некоторых случаях – изоляции.

Даже на круглой гайке, вернее, на ее боковой поверхности имеются насечки, обеспечивающие удобство закручивания. А у шайбы и она абсолютно ровная.

Характеристики гаек

Гайки, как крепежные детали, обладают самыми разными свойствами. Ниже представлены лишь основные характеристики, то есть те, которым при выборе подходящего экземпляра, нужно уделять особое внимание

Класс точности

Класс точности гаек определяет величина допусков. Наиболее точный – класс «А», и, наоборот, наименее точный – класс «С». Промежуточный – «нормальная точность» – класс «В».

Производство крепежа данного вида регламентируют несколько Государственных стандартов. Если говорить о наиболее популярных гайках – шестигранных –, то каждому классу точности соответствует определенный нормативный документ. Коротко рассмотрим их основные положения.

Класс «А»

Значения рабочих параметров гаек, отличающихся повышенной точностью размерных характеристик, устанавливают нормы ГОСТа 5927-70. Наиболее важные из них варьируются в таких диапазонах:

-

диаметр внутренней резьбовой накатки (номинальный): от 1,0 мм до 48,0 мм;

высота гайки: минимальная – 1,0 мм; максимальная – 38,0 мм;

-

шаг резьбы: мелкий: min 1,0 мм; max 3,0 мм: крупный: min 0,25 мм; max 5,0 мм.

Класс «В»

Меткомбинаты при изготовлении гаек с точностью размерных характеристик, соответствующей требованиям класса «В», руководствуются требованиями ГОСТа 5915-70. Этот нормативный документ устанавливает следующие диапазоны изменений наиболее значимых рабочих параметров:

-

диаметр резьбы (номинальный): минимальный – 1,6 мм; максимальный – 48,0 мм

-

высота гайки: от 1,3 мм до 38,0 мм;

-

шаг резьбы: мелкий: min 1,0 мм; max3,0 мм: крупный: min 0,35 мм; max 5,0 мм.

Класс «С»

Производство гаек с грубой точностью размерных характеристик регламентируют положения ГОСТа 5526-70. Установленные им предельные значения наиболее важных параметров таких крепежных деталей выглядят следующим образом:

-

номинальный диаметр резьбовой накатки: от 3,0 мм до 48,0 мм;

-

высота гайки: минимальная – 3,4 мм; максимальная – 38,9 мм;

-

шаг резьбы: min 0,50 мм; max 5,0 мм.

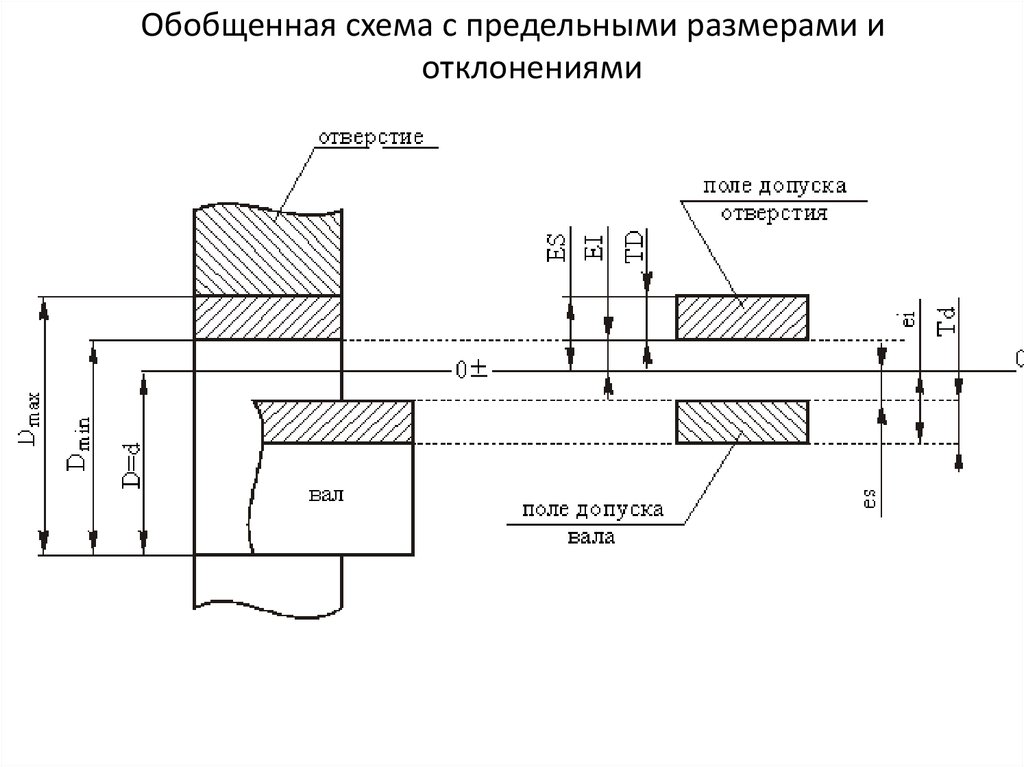

Поле допуска резьбы

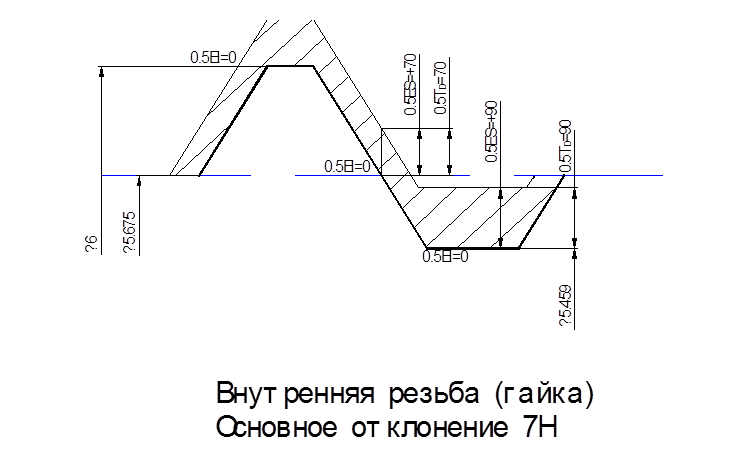

Резьба по определению сопрягается исключительно по сторонам профиля накатки. Поэтому в качестве главного показателя, определяющего свойства посадки резьбовой пары, выступает средний диаметр. При установке допусков на значения этого параметра для гаек, эксперты руководствуются требованием недопущения возможности защемления по впадинам и гребням резьбы.

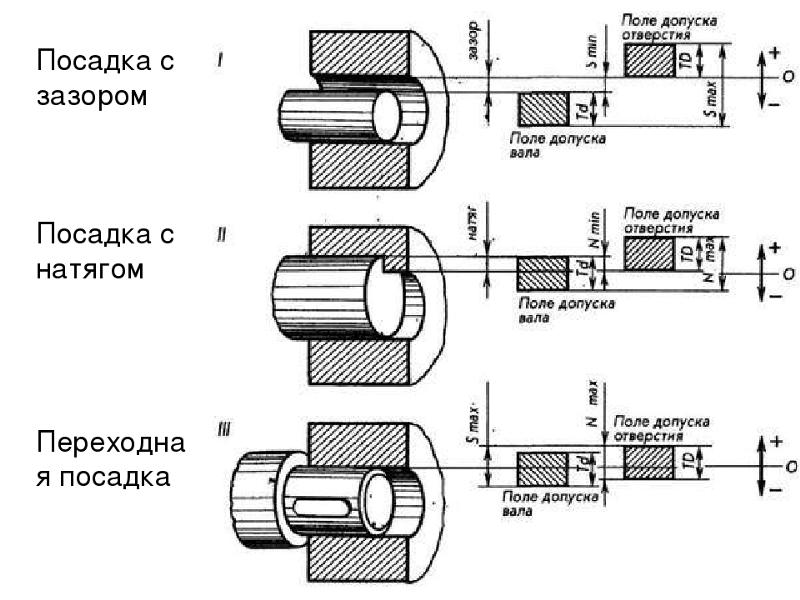

Наибольшее распространение получила посадка с зазором. Для гайки она предполагает равенство двух характеристик: номинального среднего диаметра и наибольшего среднего диаметра резьбовой нити. Узнать, как расположены поля допусков внутренней метрической резьбы, можно, ознакомившись с положениями ГОСТа 16093-2004. В частности, в нем приведен такой рисунок:

Допуски для резьбового диаметра гаек являются показателями производными от принятого квалитета (степени точности). Вышеуказанный нормативный документ устанавливает в отношении диаметров такие соответствия: параметр D2

– квалитет 9*), 8, 7, 6, 5, 4; основные отклонения – Н, G, F, Е. Параметр D1

– 8, 7, 6, 5, 4; основные отклонения те же – Н, G, F, Е. Степень точности диаметра D положениями этого стандарта не установлена. Сноска *) говорит, что такой квалитет действителен только для резьбовой накатки в гайках из пластмасс.

Параметр D1

– 8, 7, 6, 5, 4; основные отклонения те же – Н, G, F, Е. Степень точности диаметра D положениями этого стандарта не установлена. Сноска *) говорит, что такой квалитет действителен только для резьбовой накатки в гайках из пластмасс.

Поле допуска обозначается двумя символами:

К точности резьбового сопряжения обычно предъявляются определенные требования. В соответствии с ними для гаек утверждены следующие условные классы точности:

Класс прочности

Все меткомбинаты – и отечественные, и зарубежные – при производстве гаек ориентируются на требования к их прочностным характеристикам, установленным международным стандартом ИСО 898-2-80. В общем случае его положения подразделяют данный крепеж на 3 категории.

ü С высотой (обозначим этот параметр буквой «В»), изменяющейся в диапазоне 0,45×Д≤В<0,8×Д (здесь и далее литера «Д» обозначает номинальный диаметр резьбового отверстия изделия). Это – гайка низкая или тип «0». Ее прочностные характеристики обозначаются двумя цифрами: первым идет нуль. Он свидетельствует о худшей нагрузочной способности по сравнению с крепежом ниже представленных типов «1» и «2»; вторая цифра – это одна сотая доля от величины номинального напряжения, возникающего от воздействия пробной нагрузки при испытании, проводимом в закаленной оправке. Указывается в МПа.

Это – гайка низкая или тип «0». Ее прочностные характеристики обозначаются двумя цифрами: первым идет нуль. Он свидетельствует о худшей нагрузочной способности по сравнению с крепежом ниже представленных типов «1» и «2»; вторая цифра – это одна сотая доля от величины номинального напряжения, возникающего от воздействия пробной нагрузки при испытании, проводимом в закаленной оправке. Указывается в МПа.

ü Гайка нормальная (относится к типу «1»). Здесь высота такая: В≥0,8×Д.

ü Гайка высокая (это уже тип «2»). Ее высота примерно равна 0,9×Д, либо превышает результат этой арифметической операции, т.е. В>0,9×Д.

Прочностные характеристики гаек последних двух типов отображаются одной цифрой/числом. Они указывают на класс прочности болта, совместно с которым будет создано надежное соединение.

Ниже в табличной форме указаны диапазоны изменения параметра «Д» с учетом класса прочности, которому соответствует гайка, и ее типа.

|

Обозначение класса прочности |

Диапазоны изменения номинальных диаметров («Д») |

||

|

Гайка типа «0» |

Гайка типа «2» |

Гайка типа «1» |

|

|

12 |

——- |

M8×1≤Д≤16×1,5 M5≤Д≤M39 |

M5≤Д≤M16 |

|

10 |

——- |

M8×1≤Д≤39×3 M5≤Д≤M39 |

M8×1≤Д≤16×1,5 M5≤Д≤M39 |

|

9 |

——- |

M5≤Д≤M39 |

——- |

|

8 |

——- |

M8×1≤Д≤39×3 M5≤Д≤M39 |

M8×1≤Д≤39×3 M5≤Д≤M39 |

|

6 |

——- |

——- |

M8×1≤Д≤39×3 M5≤Д≤M39 |

|

5 |

——- |

——- |

M8×1≤Д≤39×3 M5≤Д≤M39 |

|

05 |

M8×1≤Д≤M39×3 M5≤Д≤M39 |

——- |

——- |

|

04 |

M8×1≤Д≤M39×3 M5≤Д≤M39 |

——- |

——- |

Материал изготовления

Важную роль в обеспечении требуемых технических характеристик гаек играет химический состав сталей, используемых для их изготовления. В этом плане предприятия-производители крепежа данного вида руководствуются положениями ГОСТа 1759.5-87. Так, если рассматривать показатель прочности, то химический состав сплавов в зависимости от класса должен соответствовать данным, указанным в следующей таблице.

В этом плане предприятия-производители крепежа данного вида руководствуются положениями ГОСТа 1759.5-87. Так, если рассматривать показатель прочности, то химический состав сплавов в зависимости от класса должен соответствовать данным, указанным в следующей таблице.

|

Класс прочности |

Предельный уровень содержания химических элементов (по результатам контрольного анализа), % |

|||

|

S, не больше |

Р, не больше |

Мn, не меньше |

С, не больше |

|

|

121) |

0,058 |

0,048 |

0,45 |

0,58 |

|

051), 101) |

0,30 |

|||

|

042), 9, 8 |

0,15 |

0,06 |

0,25 |

|

|

62), 52), 42) |

0,11 |

——- |

0,50 |

|

Сноски обозначают:

-

1) – когда возникает необходимость в улучшении механических характеристик гаек отмеченных классов прочности, в качестве сырья для их производства могут использоваться сплавы с примесями легирующих компонентов;

-

2) – изготовление гаек отмеченных классов прочности может осуществляться из стали автоматного типа.

Но этот вопрос подлежит согласованию заказчиком и производителем. В случае положительного решения уровень содержания химических элементов не должен превышать:

Но этот вопрос подлежит согласованию заказчиком и производителем. В случае положительного решения уровень содержания химических элементов не должен превышать:

-

Рb (свинец) – 0,35%;

-

Р (фосфор) – 0,12%;

-

S (сера) – 034%.

Номинальный размер резьбы

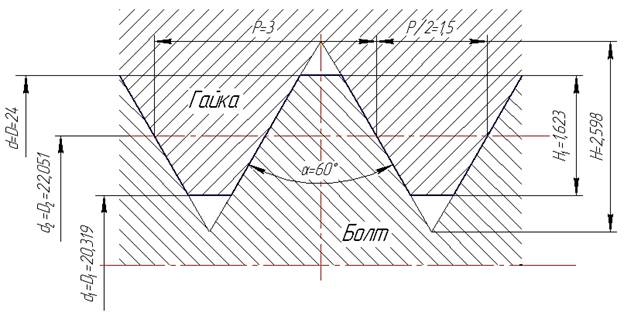

Профиль метрических резьб нормируют положения ГОСТа 9150-81. Он выглядит, как фигура, известная в геометрии под названием равносторонний треугольник.

Его исходная высота обозначается литерой «Н». Угол при каждой из его вершин α=60°. Получить номинальный профиль резьбы можно, срезав вершины витков по внутреннему диаметру гайки на Н/4 и по внешнему диаметру болта на Н/8, как это показано на рисунке, содержащемся в данном Государственном стандарте.

Обозначается номинальный диаметр резьбы метрической цифрой/числом, идущим вслед за литерой «M». Например, M6 или M42.

Существует еще один важный параметр резьбы – на рисунке он обозначен буквой Р. Общепринятое название – шаг резьбы. Его определение формулируется так: это расстояние между точками, расположенными посередине одноименных сторон ближайших витков, лежащих с одной стороны резьбовой оси. Шаг бывает двух видов – мелким, а также крупным. Величина последнего в маркировке не указывается. Значение мелкого шага отделяется от номинала знаком «×». Например, M16×1,5.

Заключение

Чтобы сформировать максимально надежное, прочное и долговечное соединение, гайки нужно закручивать правильно. Это предполагает контроль момента затяжки. Обычно в сопроводительной документации на подлежащую сборке конструкцию значение данного параметра указывается. Если не соблюдать рекомендацию, соединение может потерять свою целостность вплоть до полного разрушения. Чтобы не допустить этого неприятного явления, необходимо использовать динамометрические ключи.

Чтобы не допустить этого неприятного явления, необходимо использовать динамометрические ключи.

Please enable JavaScript to view the comments powered by Disqus.comments powered by Disqus

Машиностроение — Каковы продольные допуски резьбы на метрических гайках и болтах?

$\begingroup$

Это не совсем моя область знаний, и я потратил пару часов на изучение норм, и я не совсем уверен, что то, что я нашел, правильно (цифра, которую я нашел, была порядка 1$\mu$ м).

При использовании стандартного (серийного, неспециализированного) шпильки/болта с резьбой и подходящей гайки для ходового винта какой степени неточности (свободного продольного перемещения привода без поворота вала) можно ожидать от допустимых технических допусков резьбы? Другими словами, какой зазор я могу ожидать между резьбовым болтом и гайкой?

Чтобы быть более конкретным, я понимаю, что будет движение из-за поперечной и продольной гибкости вала; от его опорных подшипников; от его осевого закручивания против привода; и, вероятно, довольно много других источников, но я хотел бы знать этот конкретный фактор — сколько «податливости» или люфта может быть в резьбе, позволяющей гайке двигаться вдоль болта без поворота ни одного из них.

Я подозреваю, что это зависит от диаметра вала, поэтому для ответа предпочтительнее использовать таблицу или метод расчета величины зазора для наиболее распространенных метрических резьб. Если это слишком сложно или не существует, меня больше всего интересует значение для резьбы M10.

- машиностроение

- допуск

$\endgroup$

9

$\begingroup$

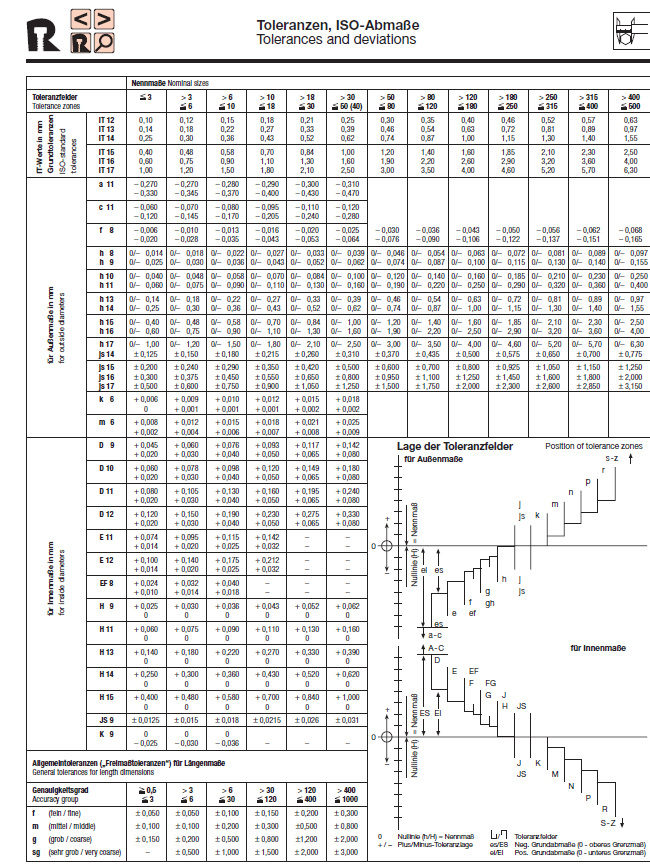

Стандартная резьба классифицируется по точности по классу допуска (Вы можете немного узнать о классах посадки метрической резьбы на http://www.amesweb.info/Screws/IsoMetricScrewThread.aspx.) Винты, которые вы найдете в местный хозяйственный магазин, вероятно, будет иметь относительно грубый класс допуска, а это означает, что резьба спроектирована так, чтобы иметь некоторый зазор между ними, а также что будут большие различия в размерах каждого отдельного болта или гайки.

К сожалению, к вашему вопросу, требования классов допуска касаются диаметра гребней и впадин (и, следовательно, усечения) каждой резьбы, а не точности шага (сколько витков в любой заданной единице длины. )

Таким образом, нет хорошего теоретического способа предсказать люфт для резьбы, которая на самом деле не предназначена для использования в качестве ходового винта. Я думаю, что ваша оценка в 1 мкм довольно оптимистична. Для справки, хорошо обслуживаемый ручной фрезерный станок может иметь всего 0,001 дюйма (~ 25 мкм), и в этом случае используется специально разработанный ходовой винт с конструкцией с малым люфтом. Менее первозданный станок может легко иметь до 0,010 дюйма. (~.25 мм) люфта. Если в вашей конструкции используется ходовой винт меньшего диаметра, будет некоторое улучшение, но допуски, предусмотренные для стандартных форм резьбы, сделают его хуже. Таким образом, ваш люфт, вероятно, будет порядка 0,1–1 мм для обычных размеров ходового винта (при этом 10 мм находятся в нижней части этого диапазона). 0003

0003

Существуют стратегии борьбы с люфтом, в том числе «разрезная гайка», когда две отдельные гайки соединяются вместе и либо с натяжением пружины, либо с точной регулировкой принудительно контактируют с противоположными краями резьбы болта. Другая стратегия заключается в том, чтобы всегда подходить к цели с одной и той же стороны. Если это вариант для вас, это самый простой способ решить проблему люфта без каких-либо затрат на материалы.

$\endgroup$

0

$\begingroup$

Ссылка, предоставленная Ethan48, добавила много информации.

Классы точности:

Примечание: * 6 г обычно выбирается для коммерческой внешней (болтовой) резьбы.

Примечание: ** 6H обычно выбирается для коммерческой внутренней резьбы (гайки).

Величина перемещения, допустимого для наружной резьбы, будет определяться осевым аналогом (радиальному) $T_{d2}/2 + es/2$. При угле резьбы 60 градусов это будет 3/4 значения, а при движении в любом направлении значение должно быть удвоено, поэтому часть обратной косой черты от внешней резьбы будет ${3 \over 4} (T_{d2} + эс)$. Деталь для внутренней резьбы будет аналогичной, ${3 \over 4} (T_{D2} + EI)$.

При угле резьбы 60 градусов это будет 3/4 значения, а при движении в любом направлении значение должно быть удвоено, поэтому часть обратной косой черты от внешней резьбы будет ${3 \over 4} (T_{d2} + эс)$. Деталь для внутренней резьбы будет аналогичной, ${3 \over 4} (T_{D2} + EI)$.

В результате обратная косая черта = ${3 \over 4} (T_{d2} + T_{D2} + es + EI)$

Возьмем обычный коммерческий болт M10x1 с допуском 6g и соответствующий 6H орех. Это шаг 1 мм.

Согласно ISO 965-1:

es = 26 $\mu м$

EI = 0

$T_{D2}$ = 150 $\mu м$

$T_{d2}$ = 112 $\mu m$

${3 \over 4} \cdot (150+112+26+0) = 216 мкм m$

Таким образом, для типичных коммерческих винтов M10x1 самый пессимистичный обратный слеш составляет 0,216 мм. В реальности она должна быть значительно ниже, так как детали всегда изготавливаются с некоторым запасом прочности от нормативных пределов (производители стремятся к половине допустимого диапазона), и даже небольшое несоответствие (неточность) шага резьбы между резьбой и болтом еще больше снижает обратная косая черта. (и, конечно же, со временем износ усугубит ситуацию.)

(и, конечно же, со временем износ усугубит ситуацию.)

$\endgroup$

1

Зарегистрируйтесь или войдите в систему

Зарегистрируйтесь с помощью Google

Зарегистрироваться через Facebook

Зарегистрируйтесь, используя электронную почту и пароль

Опубликовать как гость

Электронная почта

Требуется, но не отображается

Опубликовать как гость

Электронная почта

Требуется, но не отображается

Нажимая «Опубликовать свой ответ», вы соглашаетесь с нашими условиями обслуживания, политикой конфиденциальности и политикой использования файлов cookie

.

Допуски резьбы для винтов и гаек

Отдел продаж на Западе: 1-800-665-4825

Отдел продаж на Востоке: 1-888-665-4825

Допуски на резьбу для винтов и гаек

Для резьбы для винтов и гаек

Пределы размеров для резьбы для болтов и гаек

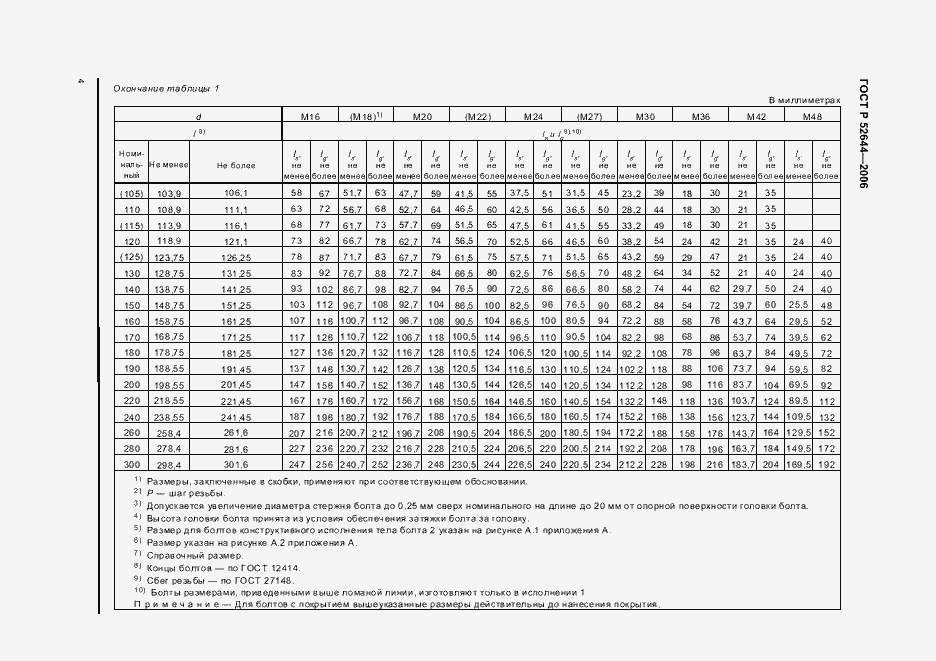

Пределы для метрической (стандартной) крупной резьбы в соответствии с ISO 965

| 7 Размер резьбы 9 дюймов | Длина зацепления | Большой диаметр (d) | Делительный диаметр (d2) | |||

|---|---|---|---|---|---|---|

| из | отдо | макс. | мин. | макс. | мин. | |

| М1 | 0,6 | 1,7 | 1000 | 0,933 | 0,838 | 0,785 |

| M1.2 | 0,6 | 1,7 | 1 200 | 1 133 | 0,938 | 0,885 |

M1. 4 4 | 0, 7 | 2 | 1 400 | 1 325 | 1 205 | 1 149 |

| М1,6 | 0, 8 | 2, 6 | 1 581 | 1 496 | 1 354 | 1 291 |

| М1,8 | 0, 8 | 2, 6 | 1 781 | 1 696 | 1 554 | 1 491 |

| М2 | 1 | 3 | 1 981 | 1886 | 1 721 | 1 654 |

| М2,5 | 1, 3 | 3, 8 | 2 480 | 2 380 | 1 888 | 1 817 |

| М3 | 1, 5 | 4, 5 | 2 980 | 2 874 | 2 655 | 2 580 |

| М3,5 | 1, 7 | 5 | 3 479 | 3 354 | 3 089 | 3,004` |

| М4 | 2 | 6 | 3 978 | 3 838 | 3 523 | 3 433 |

| М5 | 2, 5 | 7, 5 | 4 976 | 4 826 | 4 456 | 4 361 |

| М6 | 3 | 9 | 5 974 | 5 794 | 5 324 | 5 212 |

| М7 | 3 | 3 | 6 974 | 6 794 | 6 324 | 6 212 |

| М8 | 4 | 12 | 7 972 | 7 760 | 7 160 | 7 042 |

| М10 | 5 | 15 | 9 968 | 9 732 | 8 994 | 8 862 |

| М12 | 6 | 18 | 11 966 | 11 701 | 10 829 | 10 679 |

| М14 | 8 | 24 | 13 962 | 13 682 | 12 663 | 12 503 |

| М16 | 8 | 24 | 15 962 | 15 682 | 14 663 | 14 503 |

| М18 | 10 | 30 | 17 958 | 17 623 | 16 334 | 16 164 |

| М20 | 10 | 30 | 19 958 | 19 623 | 18 334 | 18 164 |

| M22 | 10 | 30 | 21 958 | 21 623 | 20 334 | 20 164 |

| M24 | 12 | 36 | 23 952 | 23 577 | 22 003 | 21 803 |

| М27 | 12 | 36 | 26 952 | 26 577 | 25 003 | 24 803 |

| М30 | 15 | 45 | 29 947 | 29 522 | 27 674 | 27 462 |

| М33 | 15 | 45 | 32 947 | 32 522 | 30 674 | 30 462 |

| М36 | 18 | 53 | 35 940 | 35 465 | 33 342 | 33 118 |

| М39 | 18 | 53 | 38 940 | 38 465 | 36 342 | 36 118 |

Ограничения для метрической мелкой резьбы согласно ISO 965

| Размер резьбы в мм | Длина резьбового соединения | БОЛЬШОЙ ДИАМЕТР | ДИАМЕТР ШАГА | |||

|---|---|---|---|---|---|---|

| свыше | до и вкл. | |||||

Но этот вопрос подлежит согласованию заказчиком и производителем. В случае положительного решения уровень содержания химических элементов не должен превышать:

Но этот вопрос подлежит согласованию заказчиком и производителем. В случае положительного решения уровень содержания химических элементов не должен превышать: