Тяжелый фрезер своими руками

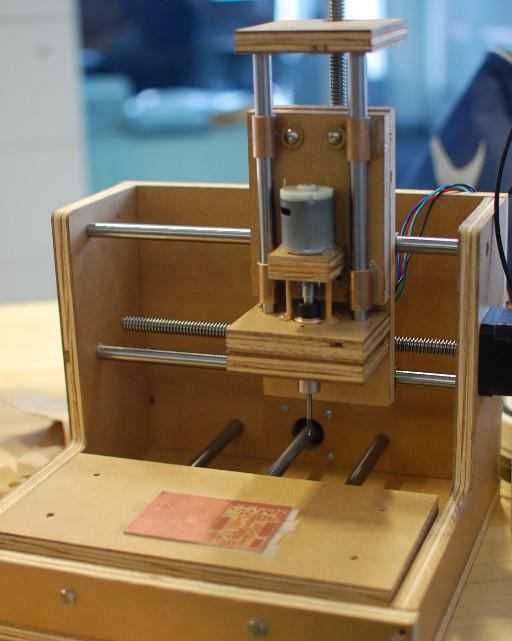

Все привыкли к тому, что самодельный фрезеры с ЧПУ легкие и представляют собой механизмы для обработки дерева, в крайнем случае — для гравировки металла.

Но в этой статье речь пойдет об изготовлении ЧПУ станков для обработки стали.

Посмотрите на картинку выше, впечатляет, не правда ли? Вот об изготовлении таких красавцев мы и будем вести речь ниже.

Всякое изготовление самодельных станков, как ЧПУ, так и обычных начинается с проектирования.

Программы можно использовать любые, благо сейчас есть выбор, от SketchUp до Autodesk Fusion 360 и другого ПО. Практически ко всем ним можно найти библиотеки готовых деталей и материалов. И вам не придется отрисовывать тот же профиль, рельсы или крепеж для шагового двигателя.

Многие программы 3D моделирования позволяют создать связи механизмов между собой и посмотреть — как будет работать готовое устройство.

Если кто то думает, что сделать самодельный ЧПУ фрезер для обработки металла — это бюджетное решение, то стоит вас разочаровать! Да, тяжелый фрезер выйдет дешевле, чем его продающаяся в магазине версия, но, все равно придется вложиться финансами и не мало, так как при изготовлении используются массивные заготовки из стали.

Тяжесть — это хорошо, тяжесть — это надежно! (с) Именно так! Для станкостроения массивность деталей имеет решающее значение, а все потому, что чем массивнее деталь и толще металл в заготовке, тем меньше будет влияние изгибающей нагрузки передающейся от фрезы при работе станка.

Рама самодельного фрезера изготавливается из профильной трубы, оцените размеры профтрубы — такие используются при строительстве многоэтажных домов!

Соединение заготовок рамы производится с помощью сварки. Если решите повторить — то помните, сначала прихватываем со всех сторон, проверяем и павим геометрию, а уже затем провариваем.

Это делается таким образом потому, что, если начать проваритваь сразу, то шты будут изгибать конструкцию, геометрия & quot;поплывет» и на восстановление параллельности и перпендикулярности уйдет много времени и сил. А в некоторых случаях и вовсе — проще выбросить поведенную сварочными швами конструкцию и сделать заново.

Сваривать основание лучше полуавтоматом, но можно и обычной электродной сваркой.

Когда основание готово, можно заняться изготовлением осей. На мощную пластину наносится разметка отверстий, засверливается, нарезается резьба и устанавливаются рельсовые направляющие.

Стоит отметить, плоские рельсовые направляющие наиболее предпочтительны для изготовления мощного ЧПУ фрезера, так как они меньше подвержены деформации во время работы.

При установке необходимо добиться параллельности направляющих, иначе при движении осей они будут подклинивать, а это грозит быстрым износом и искажениями в готовых деталях обрабатываемых на станке.

Проще всего проверять параллельность с помощью часового индикатора — катаем его по одной оси и подправляем вторую ось добиваясь четкого нуля на индикаторе при движении по всему ходу оси.

Как я уже писал выше — тяжесть это хорошо! Но для сборки придется воспользоваться лебедкой или закрепленным на стреле блоком уменьшающим усилие по подъему тяжести.

Электронику управления ЧПУ станком лучше всего собрать на небольшом самодельном щитке. Можно использовать и готовый из магазина, но в самодельном тоже нет ничего сложного — кусок фанеры и динрейки.

Преимущество щитка в том, что все провода будут аккуратно распределены между собой, не создавая хаоса в виде спагетти. если возникнет какая либо проблема с электроникой ее легко будет локализовать.

Где разместить ПК для управления самодельным фрезером по металлу — вопрос удобства. Как вариант — можно сделать небольшую передвижную стойку с монитором, полочкой под мышку и клавиатуру и тумбочкой под сам ПК.

Теперь о самом главном — шпинделе для мощного фрезерного станка по металлу.

Для того что бы хорошо и бвстро обрабатывать металл необходим мощный мотор и это не обсуждается.

Он должен и нагрузки выдерживать и мощности иметь достаточно, что бы не завязла фреза при обработке стали. Да и для уменьшения погрешностей необходимо использовать не патрон, а фрезы с конусом Морзе.

А вот крепеж шпинделя — самодельный.

Режется, варится, красится и крепится на ось Z.

Как говорится — мощному фрезеру и шпиндель мощный! Если планируются долговременные работы на фрезерном станке, то необходимо озадачится и организацией охлаждения шпинделя.

Активное охлаждение не только позволит увеличить срок службы фрезерного шпинделя, но и позволит увеличить скорость работы станка за счет его непрерывной работы.

Шпиндель закреплен, можно начинать проверку станка.

Если станок собран без косяков и вся электроника настроена, то точность его работы превзойдет самые смелые ожидания.

Посмотрите видео работы станка и его сборку.

Согласитесь, такой самодельный фрезер с ЧПУ оправдывает вложения на его сборку! Времени и материалов(причем совсем небюджетных) потребуется немало,но и результат получается достойным!

Конечно, при желании кое какие детали можно и удешевить, не все детали испытывают нагрузку, а значит и не везде нужна сталь, в иных местах можно использовать и пластик, при этом, часть деталей сложной формы можно напечатать на 3D принтере.

Этот фрезерный станок с ЧПУ сделан с использованием деталей напечатанных на 3D принтере, на его работе — точности и скорости обработки заготовок, это никак не сказывается.

Вы можете выбрать любой путь построения своего ЧПУ фрезера для гаража или мастерской — сделать полностью стального монстра или разбавить сталь пластиком.

Самодельный ЧПУ станок

фрезерный станок по дереву, как сделать

Во время строительства или ремонта дома иногда появляется необходимость красиво обточить край доски. Нецелесообразно покупать для этого дорогостоящий фрезер, ведь неплохую рабочую модель можно изготовить своими руками. Для создания конструкции подойдёт электрическая дрель, поскольку она имеет тот же принцип передачи крутящего момента на шпиндель.

Содержание

- Конструкция и алгоритм сборки

- Фрезерный стол

- Простой фрезерный станок

- Вертикальный фрезерный станок

- Преимущества и недостатки самодельного инструмента

Конструкция и алгоритм сборки

Из-за невысокой мощности и количества оборотов дрели получится сделать только лёгкий фрезер по дереву. Для эффективной работы следует надёжно закрепить инструмент на столе, а заготовку перемещать по нему. Если создать конструкцию, где фрезер расположен сверху, то получится изготовить предметы со сложной формой. Каждому мастеру удобнее работать с инструментом, имеющим свои конструкционные особенности, поэтому идеального варианта, изготовленного своими руками, для всех не существует. Все модели различаются креплениями, а также расположением электрической дрели.

Для эффективной работы следует надёжно закрепить инструмент на столе, а заготовку перемещать по нему. Если создать конструкцию, где фрезер расположен сверху, то получится изготовить предметы со сложной формой. Каждому мастеру удобнее работать с инструментом, имеющим свои конструкционные особенности, поэтому идеального варианта, изготовленного своими руками, для всех не существует. Все модели различаются креплениями, а также расположением электрической дрели.

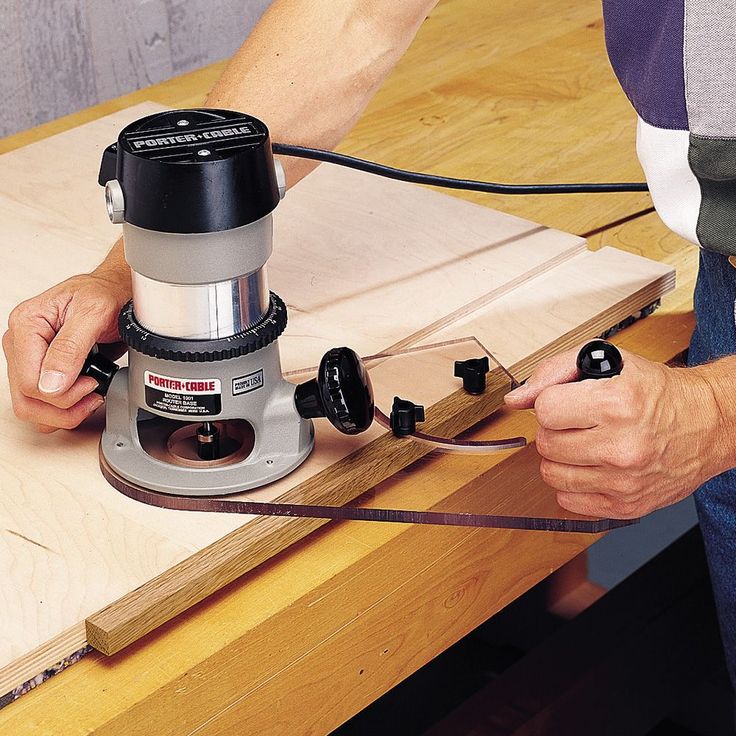

Фрезерный стол

Фрезерный столОбрабатывать торцы заготовки и создавать пазы для соединения деталей удобнее всего с использованием фрезерного стола, на котором выступает инструмент.

Он имеет простую форму, его легко собрать своими руками.

В качестве основания удобнее всего использовать верстак.

Для создания этой модели фрезера понадобятся следующие материалы и инструменты:

- Верстачный стол;

- Электролобзик;

- Деревянная планка;

- Хомуты;

- Упоры;

- Шуруповёрт;

- Металлические уголки;

- Дрель.

Собирать конструкцию необходимо по особой технологии. Чтобы сделать инструмент своими руками, следуют пошаговой инструкции:

- Нужно перевернуть крышку верстака и прорезать в нём большое отверстие электролобзиком. Его размер должен быть на 5 мм больше, чем диаметр предполагаемой фрезы.

- Теперь необходимо установить планку перпендикулярно столу. Её следует расположить в самом центре отверстия параллельно боковой стороне стола. При этом, ось шпинделя дрели, которая будет крепиться сверху, должна совпадать с центром отверстия. Закрепить её можно при помощи шуруповёрта и уголков.

- При помощи хомутов и упоров корпус дрели прикрепляется к планке. В начальном положении патрон дрели должен находиться под крышкой, а фреза, которая закреплена в нём, выступает.

Во время работы древесные заготовки двигаются по столу, а при упоре в шаблон начинается фрезеровка. Дрель можно прикрепить любым другим удобным способом. Главное проследить, чтобы центр отверстия находился под осью фрезы, а патрон и выключатель располагались удобно.

Простой фрезерный станок

Сделать фрезерный станок для работы по дереву не составит много труда. Конструкция включает в себя три основных детали — подошва, стойка, косынка. Их можно вырезать из фанеры своими руками. Кроме данных элементов для сборки потребуются следующие предметы:

- Электролобзик;

- Корончатое или перьевое сверло;

- Хомуты;

- Болты, саморезы, иные крепёжные элементы;

- Дрель;

- Кусок тонкой резины (линолеум).

Инструкция для сборки станка:

- Для создания подошвы на фанере рисуется квадрат, стороны которого равны ширине дрели. Затем с двух прилегающих сторон добавляют к нему полоски, равные толщине фанеры. Отмечается центр расположения инструмента, а затем проделывается отверстие корончатым или перьевым сверлом.

- По намеченной линии вырезается подошва. Затем скругляется угол, который противоположен месту соединения стойки и косынки. С обратной стороны фанеры под местом крепления стойки просверливаются отверстия (4 мм). Они нужны для углублений под головки саморезов при помощи 8 мм сверла. Это необходимо, чтобы шляпки винтов не выступали и не царапали стол, образовывая перекос.

- Элементы из фанеры следует расположить ровно перпендикулярно друг другу и закрепить. Подошва устанавливается горизонтально, вертикально на ней крепится стойка при помощи винтов, а косынка прилегает одной стороной к подошве, а второй – к стойке. Она необходима для обеспечения жёсткости конструкции.

- В подошве проделывается отверстие для выхода инструмента.

- Стойка по ширине делается такой же, как и дрель, а её длину следует увеличить на 20 мм.

- На стойку при помощи хомута крепится дрель (следует перетянуть её чуть выше патрона). Дополнительно её фиксируют упором с тыльной стороны устройства (или вторым хомутом, расположенным под ручкой).

- Под подошву приклеивается кусок тонкой резины для плавного скольжения.

- Отмечается положение дрели при инструменте, который опущен ниже подошвы.

Важно! Для удобства применения подошву можно вырезать из оргстекла.

Вертикальный фрезерный станок

ПримерЭтот простой инструмент, сделанный своими руками из подручных материалов успешно справится со многими задачами. Для его изготовления потребуются следующие материалы и инструменты:

- Несколько листов плотной фанеры или ДСП;

- Хомут для фиксации дрели;

- Болты, саморезы;

- Перьевое сверло или сверлильная коронка на 40 мм;

- Металлические уголки;

- Набор слесарных инструментов.

Для изготовления вертикального фрезера можно использовать любые обрезки фанеры, куски реек, тонкие доски. Процедура воссоздания фрезера выглядит следующим образом:

- Из фанерных или ДСП листов собирают основу для фрезера, в состав которой входит основание (оно располагается горизонтально) и вертикальная часть.

На неё и крепится сама дрель. Размеры основы следует рассчитывать индивидуально в каждом случае. Они зависят от габаритов электрической дрели.

На неё и крепится сама дрель. Размеры основы следует рассчитывать индивидуально в каждом случае. Они зависят от габаритов электрической дрели. - В середине горизонтального основания следует просверлить отверстие, диаметр которого равен 40 мм. Оно будет использоваться для получения доступа инструмента к заготовкам.

- На вертикальную стойку следует прикрепить хомут при помощи болта. После этого происходит закрепление дрели в хомуте. Делать это нужно так, чтобы кончик её патрона не доставал несколько мм до горизонтальной подошвы.

- Для создания более устойчивого положения дрели её закрепляют сверху деревянным бруском. Он работает как дополнительный упор.

Важно! В таком устройстве для изменения глубины реза используется регулировка положения дрели при помощи хомута.

В качестве основного преимущества фрезера, сделанного своими руками, можно выделить отсутствие необходимости покупать дорогой профессиональный станок. Ведь даже при помощи простейшего устройства удастся прорезать пазы или обработать край деревянной заготовки.

Ведь даже при помощи простейшего устройства удастся прорезать пазы или обработать край деревянной заготовки.

Для использования дрели в качестве фрезера придётся приобрести в магазине специальные фрезы. Они бывают цилиндрические, торцевые, концевые, угловые, дисковые и фигурные. При помощи хвостовика их легко зафиксировать в патроне. Менять насадки также не составит труда, но от длительной работы и сильных вибраций патрон может открутиться. Поэтому при работе инструментом, сделанным своими руками, его придётся постоянно проверять и подтягивать.

В качестве основного недостатка самодельного фрезера можно выделить невозможность длительной работы при больших нагрузках. Также он не отличается большим количеством оборотов. Максимальное количество оборотов для дрели достигает 3000, в то время как для фрезера минимальными считаются 4000 оборотов в минуту. От этого сильно страдает чистота обработки. Ведь чем быстрее крутится фреза, тем красивее и аккуратнее получится кромка материала. Поэтому после фрезеровки самодельным станком заготовки придётся шкурить.

Поэтому после фрезеровки самодельным станком заготовки придётся шкурить.

Двигатель у дрели также гораздо слабее, чем у фрезера. Он рассчитан на кратковременную работу, потому при сильных нагрузках начинает нагреваться. Каждый раз придётся дожидаться его полного остывания.

Изготовить своими руками фрезерный станок возможно, но в некоторых ситуациях куда удобнее будет приобрести профессиональную модель в магазине. Самодельный фрезер не будет достаточно мощным, придётся работать с перерывами. Но для одноразового использования это отличный вариант.

сборка самодельного фрезерного станка по металлу

- Задачи фрезерного оборудования

- Самодельный фрезерный станок: вариант №1

- Самодельный фрезерный станок: вариант №2

- Конструкция и принцип действия оборудования

- Процесс сборки фрезерного стола

Если задаться целью и собрать фрезерный станок своими руками, то можно получить в свое распоряжение эффективное устройство, позволяющее выполнять множество технологических операций по металлу и другим материалам. Серийные модели такого оборудования давно и хорошо известны, они активно используются на большинстве производственных предприятий, работающих в различных отраслях промышленности. Отличает такие станки широкий функционал, позволяющий обрабатывать с их помощью заготовки из металла, древесины и ряда других материалов.

Серийные модели такого оборудования давно и хорошо известны, они активно используются на большинстве производственных предприятий, работающих в различных отраслях промышленности. Отличает такие станки широкий функционал, позволяющий обрабатывать с их помощью заготовки из металла, древесины и ряда других материалов.

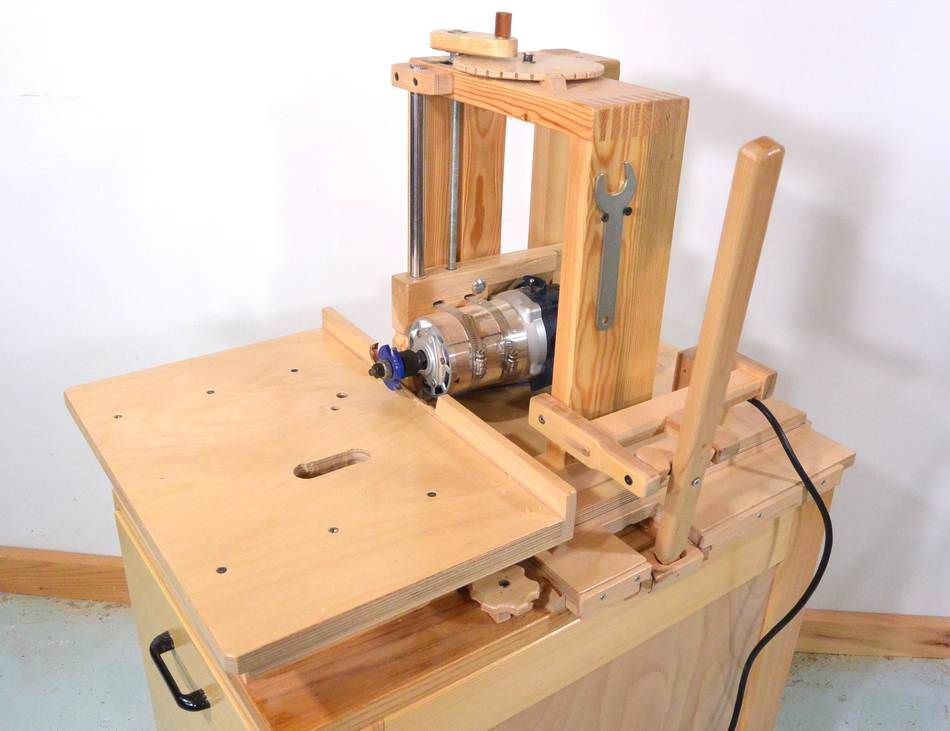

Пример фрезерного станка, сделанного своими руками

Зная обо всех преимуществах подобного устройства, многие домашние мастера задаются вопросом, как сделать фрезерный станок, используя доступные и недорогие комплектующие. Следует сразу сказать, что изготовить такой станок возможно, более того, можно дополнительно наделить его функциями, которые присущи не только фрезерному, но и токарному оборудованию.

Наиболее простым в исполнении является фрезерный станок вертикального типа. Собрать его можно на основе ручной дрели, затратив на это совсем немного времени и сил. Для того чтобы своими руками сделать более функциональный фрезерный мини-станок для своей домашней мастерской, вы должны найти другие комплектующие и располагать большим количеством времени, но и такая задача вполне решаема.

Собираясь своими руками изготовить фрезерный станок по металлу и дереву, очень важно обратить внимание на то, что работать устройство должно по такому же принципу, что и серийное оборудование. Чтобы соблюсти это важное требование, можно ознакомиться с чертежами серийного оборудования и посмотреть видео процесса работы заводского станка.

Фрезерные столы нередко называют фрезерными станками, однако их конструкции принципиально разнятся

Часто фрезерным станком называют фрезерный стол. Его устройство мы рассмотрим в конце данной статьи. Но изготовлению самодельного фрезерного стола посвящена отдельная подробная статья, найти которую можно, перейдя по ссылке ниже.

Задачи фрезерного оборудования

У тех, кто часто работает в своей домашней мастерской, нередко возникает необходимость обработки различных изделий, изготовленных из древесины и металла. Не все операции с такими изделиями можно выполнить, располагая лишь ручными инструментами, часто для этого требуется специальное оборудование. Конечно, можно обратиться в мастерскую, но за оказанные ею услуги потребуется заплатить.

Конечно, можно обратиться в мастерскую, но за оказанные ею услуги потребуется заплатить.

Именно в таких ситуациях и может выручить домашний фрезерный станок, собрать который вполне по силам каждому человеку, умеющему работать руками. Став обладателем подобного оборудования, можно будет выполнять на нем обработку заготовок как из металла, так и из древесины. В зависимости от наличия в вашем распоряжении тех или иных комплектующих, можно изготовить как простейший самодельный фрезерный станок по металлу, так и более сложное устройство, относящееся уже к токарно-фрезерной категории.

Компактный фрезерный мини-станок, сделанный в домашних условиях

Как было сказано выше, простейший мини-станок собирается на основе обычной дрели. Принцип работы такого оборудования аналогичен функционированию серийных станков подобного типа. Несмотря на то, что функциональные возможности мини-станка, изготовленного на основе дрели, несколько скромнее, чем у более сложного самодельного оборудования, и такому устройству в любой домашней мастерской всегда найдется применение.

Для того чтобы своими руками сделать более функциональный и сложный настольный станок, потребуется мощный электродвигатель, а также еще целый перечень специфических комплектующих. Такой станок, собранный по всем правилам, позволит вам в условиях дома выполнять достаточно сложные технологические операции: вырезать из металла и древесины изделия сложной конфигурации, обрабатывать криволинейные поверхности, выбирать пазы, фальцы, шлицы, а также многое другое.

Прежде чем своими руками делать фрезерный станок, следует изучить принцип работы серийного оборудования, посмотреть видео его функционирования, составить чертеж, подготовить обязательные комплектующие и инструменты, которые понадобятся для сборки вашего домашнего станка.

Самодельный фрезерный станок: вариант №1

Самодельный станок и этапы его изготовления на фото ниже

- Основание

- Детали стойки и держатель шпинделя

- Вертикальная направляющая (салазки резцедержателя токарного станка)

- Вертикальная направляющая (вид сзади)

- Соединение основания со стойкой

- Соединение основания со стойкой (вид сзади)

- Крепим вертикальную направляющую к стойке

- Координатный стол G5757 «Прома» установлен на основании

- Ходовой винт координатного стола

- Площадка для крепления шпинделя (выбрана фрезером)

- Основание со стойкой, направляющей и столиком

- Пара гирь от рычажных весов обеспечила вылет шпинделя

- Тиски

- Крепление двигателя

- Крепление двигателя (вид сбоку)

- Приводной ремень

Самодельный фрезерный станок: вариант №2

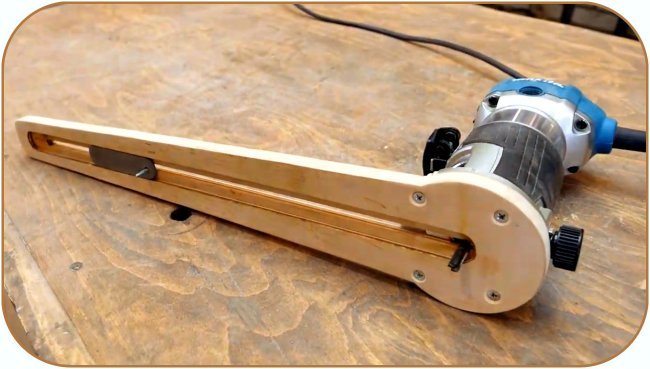

Самодельный станок под дрель или ручной фрезер с самостоятельно изготовленными механизмами подачи фрезы и перемещения рабочего стола. Ниже на видео этапы изготовления с разбором ключевых элементов. А именно: сборка стойки, конструкция каретки вертикальной стойки, привод рабочего стола станка.

Ниже на видео этапы изготовления с разбором ключевых элементов. А именно: сборка стойки, конструкция каретки вертикальной стойки, привод рабочего стола станка.

Неплохой функционал и довольно простая конструкция

Автор объясняет процесс изготовления стойки для дрели, которая впоследствии станет фрезерным станком.

Разбор создания системы подачи фрезы, а также крепления фрезера (или дрели) к стойке станка с возможностью смены инструмента.

Разбор привода координатного стола для обеспечения возможности перемещения заготовки относительно фрезы.

Конструкция и принцип действия оборудования

Если посмотреть на чертеж профессионального станка фрезерной группы, то можно заметить, что его конструкция включает в себя множество разнообразных механизмов и узлов. Настольный домашний станок, в отличие от серийного, имеет более простую конструкцию, состоящую из ограниченного набора обязательных элементов. Несмотря на простоту системы, самодельный станок фрезерной группы является достаточно функциональным устройством и позволяет успешно решать множество задач, связанных с обработкой заготовок из металла и древесины.

Настольный домашний станок, в отличие от серийного, имеет более простую конструкцию, состоящую из ограниченного набора обязательных элементов. Несмотря на простоту системы, самодельный станок фрезерной группы является достаточно функциональным устройством и позволяет успешно решать множество задач, связанных с обработкой заготовок из металла и древесины.

Один из вариантов самодельного фрезерного станка. Недостаток в недостаточно проработанном креплении дрели, однако отсюда можно позаимствовать конструкцию станины

Основой любого такого станка является станина, которая должна быть жесткой и надежной, чтобы обладать способностью выдерживать необходимые нагрузки. Следующим важным элементом самодельного станка фрезерной группы является привод, вращение от которого будет передаваться на рабочий инструмент. В качестве такого привода можно использовать ручную дрель или отдельный электродвигатель, обладающий достаточно высокой мощностью.

Для размещения и фиксации заготовок, которые будут обрабатываться на таком оборудовании, в его конструкции обязательно должен быть предусмотрен рабочий стол с элементами крепления для обрабатываемых деталей. Обработка и на профессиональном, и на домашнем фрезерном оборудовании осуществляется при помощи специального инструмента — фрезы, имеющей остро заточенную рабочую часть.

Обработка и на профессиональном, и на домашнем фрезерном оборудовании осуществляется при помощи специального инструмента — фрезы, имеющей остро заточенную рабочую часть.

Крупный станок с мощным электродвигателем

При изготовлении мини-станка для дома не стоит экономить на комплектующих. Они должны быть только высокого качества, так как это напрямую влияет на надежность и производительность вашего оборудования.

Технические характеристики, которые приобретет ваш домашний настольный станок, будут зависеть от ряда параметров. К ним относятся размеры рабочего стола, а также допустимый вес и габариты заготовок, которые на нем будут размещаться. Важным фактором, влияющим на производительность и мощность оборудования, является мощность установленного на нем привода и максимальное число оборотов, которое он сможет обеспечить.

Еще один вариант самодельного фрезерного станка

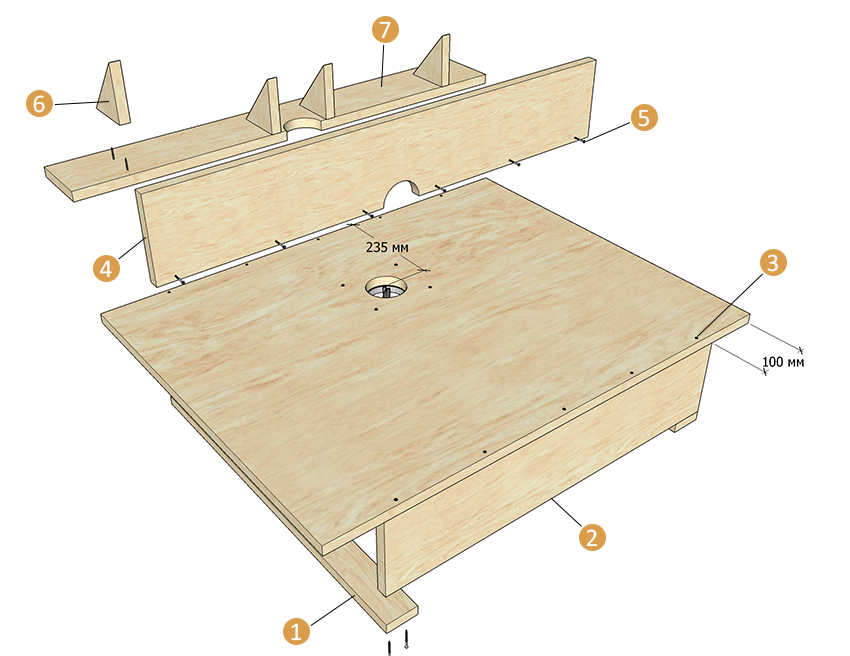

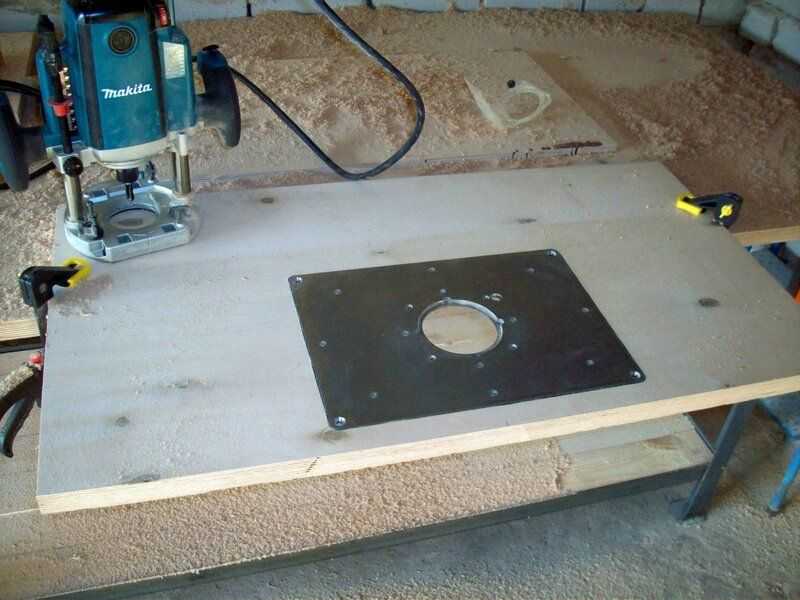

Процесс сборки фрезерного стола

Приступать к сборке самодельного станка для дома следует с изготовления рабочего стола – важнейшей конструктивной части фрезерного оборудования. Рабочий стол домашнего станка можно своими руками изготовить из листа фанеры, оргстекла или листового металла.

Рабочий стол домашнего станка можно своими руками изготовить из листа фанеры, оргстекла или листового металла.

Из расходных материалов вам понадобятся качественный контактный клей, двухсторонний скотч и много наждачной бумаги. Кроме того, необходимо будет приобрести несколько струбцин, метизы и качественный копировальный фрезер, который должен отличаться максимальной точностью, иметь острую режущую поверхность. Именно от того, насколько качественный фрезер вы приобретете, во многом будут зависеть технические возможности вашего настольного станка.

Чертеж фрезерного станка, сделанного по типу фрезерного стола (нажмите, чтобы увеличить)

Для изготовления фрезерного оборудования своими руками воспользуйтесь следующей инструкцией.

- Первым этапом сборки самодельного станка является изготовление крышки. В качестве материала для нее можно использовать фанеру. Несложный процесс изготовления данного элемента выглядит следующим образом: из фанеры вырезаются заготовки определенных размеров, затем они соединяются между собой.

- Следующий этап сборки домашнего мини-станка — это монтаж крепежных элементов, установка фрезера и остальных конструктивных частей. Поскольку вы занимаетесь изготовлением фрезерного оборудования, то все работы следует выполнять с повышенной аккуратностью и точностью.

- После сборки рабочего стола на него необходимо установить монтажную пластину. С этой целью в поверхности рабочего стола делается углубление, контуры которого полностью повторяют форму монтажной пластины. В таком углублении монтажная пластина фиксируется при помощи двухстороннего скотча. Далее по всему контуру пластины с определенным шагом укладываются прокладки, которые прижимаются к ней при помощи струбцин.

- Сам рабочий орган станка — копировальный фрезер — устанавливается в подшипниковые узлы, сборке которых следует уделить особое внимание.

- Все технологические отверстия, необходимые на поверхности рабочего стола, можно получить при помощи обычной ручной дрели.

- В вашем настольном мини-станке будет ряд деревянных поверхностей, которые необходимо тщательно отшлифовать при помощи наждачной бумаги.

- Следующий этап изготовления самодельного станка — это сборка основания, которую необходимо осуществлять в строгом соответствии с предварительно подготовленным чертежом.

- Особое внимание при сборке станка следует уделить процессу монтажа упора и прижимной гребенки.

Общий вид и кинематическая схема фрезерного стола

Все конструктивные элементы самодельного фрезерного оборудования, о которых говорилось выше, оказывают большое влияние на работоспособность, точность и надежность станка, поэтому к вопросам их изготовления и установки следует подойти очень ответственно и аккуратно.

Чтобы ваш фрезерный станок, сделанный своими руками, был надежным, долговечным, точным и выглядел презентабельно, необходимо выполнить ряд завершающих процедур по его сборке.

- Все деревянные поверхности станка следует не только тщательно отшлифовать, но и обработать специальной масляной пропиткой, которая защитит их от негативного воздействия внешней среды.

- Органы управления фрезерным станком, а также все выключатели, необходимые для его полноценной работы, нужно разместить в доступном и удобном месте.

- Немаловажной деталью станка является специальный патрубок, к которому присоединяется шланг пылесоса, отвечающий за удаление мелких стружек из зоны обработки.

При изготовлении домашнего фрезерного станка надо действовать в строгом соответствии с чертежом и с алгоритмом сборки. При выполнении этих условий, а также при соблюдении аккуратности и точности сборочных работ можно рассчитывать на то, что ваше мини-оборудование будет долго радовать вас своей функциональностью, производительностью, точностью и надежностью.

|

устройство и принцип действия, варианты изготовления

Иногда для работы бывает необходим фрезерный станок, но купить его невозможно. В таком случае будет приятно узнать, что его можно создать самому.

В таком случае будет приятно узнать, что его можно создать самому.

Содержание

- Фрезер своими руками по дереву

- Устройство фрезерного станка по металлу

- Разновидности конструкции фрезерного станка по дереву

- Поэтапная инструкция по изготовлению фрезерного станка

- Материалы и элементы, нужные для сбора станка

- Создание станины

- Создание столешницы

- Подготовка основания и места для монтажной пластины

- Создание упора

- Создание гребенок

- Выбор электрооборудования и особенности подключения станка к сети

- В каком порядке собираются комплектующие элементы

- Дополнительные защитные элементы

- Как выбрать мощность силового привода фрезерного станка по дереву для домашней мастерской

Фрезерный станок

Фрезер своими руками по дереву

Для понимания, как собрать такой аппарат, необходимо разобраться в его конструкции.

Можно выделить основные детали, которые стоит знать. Таковыми являются:

Таковыми являются:

- Разрезающая часть(фреза).

- Шпиндель.

- Устройство для управления.

- Салазки для перемещения изделий.

- Поддержка.

- Столешница.

- Станина.

- Место для запуска шпинделя.

Устройство фрезерного станка по металлу

Чаще всего используются для обработки маленьких частей металлических изделий.

Необходима крепкая станина и стол, потому как обрабатываемые изделия чаще всего имеют приличный вес. В качестве режущего инструмента удобно использовать электродрель. На столе станка расположены направляющие полозья. По ним ездит устройство. Возможно как поперечное, так и продольное направление. Само обрабатываемое изделие надёжно зажимается в тисках.

Разновидности конструкции фрезерного станка по дереву

Существуют разновидности подобного аппарата. Среди основных можно выделить:

- Вертикальный фрезерный станок

В процессе работы детали обрабатываются сверху вниз. Нужен для просверливания разъемов с определенными габаритами и подготовке материалов для возможности закрепить изделие.

Нужен для просверливания разъемов с определенными габаритами и подготовке материалов для возможности закрепить изделие.

- Горизонтальный фрезерный станок

Изделия разрабатываются по горизонтали. Шпиндели расположены по отношению к полу горизонтально. На торце и цилиндре есть фрезы.

- Копировальный фрезерный станок

Созданы для нанесения рисунков, узоров, прочих художественных изысканий на объект обработки. Точность работы такого аппарата обеспечивается надёжным креплением изделия вакуумным методом.

- С встроенными приборами ЧПУ

Станки с встроенными электроприборами, определяющих весь порядок работ. Отличаются повышенной точностью, скоростью и качеством выполняемой работы.

Для справки! Числовое программное управление или сокращенно ЧПУ — компьютеризованная система управления, управляющая приводами технологического оборудования, включая станочную оснастку. В самодельный станках встречается крайне редко.

Поэтапная инструкция по изготовлению фрезерного станка

При необходимости обрабатывать изделия в домашних условиях необходим фрезерный станок. Готовые станки в магазинах стоят дорого, поэтому имеет смысл попробовать собрать его самому. Это позволит немало сэкономить и вполне обеспечит потребности в обработке поверхностей в заготовках.

Материалы и элементы, нужные для сбора станка

При невозможности купить фрезерный станок, можно попробовать установить ручной фрезер по дереву своими руками.

Чтобы собрать самодельный фрезер сначала необходимо закупить материалы:

- Стальные трубы и уголки с плотностью стенок не менее 2 мм. Они будут необходимы для создания силовых компонентов устройства.

- Краска и грунтовка для создания защитного слоя на любой металлической поверхности станка. Это нужно для защиты от коррозии.

- Сварка или винты для сборки частей этого аппарата в одно целое.

- Стол и несколько других частей изготавливается из особо прочных видов ДСП или фанеры, так как они хорошо защищены от влажности, повышенной температуры и прочих опасностей.

- Циркулярная пила для станка. Для этого хорошо подойдёт дрель, либо болгарка. Инструмент получается не самый мощный, но это наиболее лёгкий вариант.

- Двигатель. Купить нормальный, либо заменить моторами от других машин в доме. Стиральной машины, например. Если запланирован станок с ЧПУ, то нужен электродвигатель.

Создание станины

Для этого болгаркой отпиливаются нужные уголки. Под днищем ставятся поперечины для усиления прочности конструкции. К торцевым частям крепятся пластины для опоры. В них проделываются разъемы со специальной резьбой. После туда вкручиваются болты.

Также хорошей идеей будет создать вместо уголков добавочные подпорки. Чтобы сделать это, необходимо приварить 2 трубы к внешней стороне. Они послужат поддержкой и ограничителями.

Внимание! Для дополнительной устойчивости ставят подпорку между ножками конструкции.

Создание столешницы

Для этого обычно используется ДСП панель от 2,5 см. или ламинированная фанера толщиной 1 см. Желательно, чтобы ДСП имело в верхней и боковой части полимерное защитное покрытие, так как оно более хорошо держит повышенную температуру, влагу и прочие опасные факторы.

или ламинированная фанера толщиной 1 см. Желательно, чтобы ДСП имело в верхней и боковой части полимерное защитное покрытие, так как оно более хорошо держит повышенную температуру, влагу и прочие опасные факторы.

Чтобы создать столешницу надо выбранный лист закрепить в тисках, сделать отверстия необходимого размера, и положить в него каркас из металла.

Готовая столешницаПодготовка основания и места для монтажной пластины

Также необходимо собрать раму для станка. Для этого рекомендуется создать чертеж, подойдет даже сделанный от руки. После этого можно приступать к сборке.

Свариваются друг с другом 4 трубы (2,5 см.). После этого с одной из сторон приваривают пятую. К созданной конструкции крепятся ножки. Добавляются уголки для повышения прочности.

Основание станкаСоздание упора

Упор создаётся из фанеры с плотностью от 2 см. Нужно дрелью сделать несколько отверстий для размещения гребенок и подъемов. Два первых отверстия располагаются в 5 мм. по обеим сторонам вырезанного для фрезы места. Остальные должны быть расположены примерно через 3 см. Располагаются они в зависимости от характеристик заготовки.

Остальные должны быть расположены примерно через 3 см. Располагаются они в зависимости от характеристик заготовки.

Создание гребенок

Материалом для них выступает качественный дуб, либо орех. Нужны для комфортного укладывания изделий в конструкцию. Гребни цепляются к упору с помощью специального разъема болтом.

Первый зубчик меньше остальных на 3 мм. Так нужно делать для снижения вероятности возникновения поломки, так как она также выступает как пружинящая поверхность.

Размещена гребёнка так, чтобы контакт с заготовкой был всеми гребнями, кроме самого первого. Далее фиксируется барашком.

Чертеж гребенкиВыбор электрооборудования и особенности подключения станка к сети

Двигатель. Лучше выбирать модель с трехфазным питанием. Электричество будет подаваться по схеме «звезда — треугольник», за счёт чего двигатель станет запускаться плавно, и это позволит станку работать во всю силу.

Важно! Если сеть однофазная, то станок с таким двигателем потеряет половину своей производительности.

При такой сети лучше ставить мотор с 1-2 питанием.

Также можно построить свой станок на основе моторов других аппаратов: от стиральной машины, например.

Электродвигатель. Нужен для станков со встроенным ЧПУ. Лучшим выбором будет электромотор с мощностью 1100 В. Тогда выбор фрез будет максимально широким.

В каком порядке собираются комплектующие элементы

Порядок такой:

- Создается корпус, столешница.

- Агрегат поворачивают набок, подсоединяют шланг пылесоса и привод.

- Подключается к электричеству.

- Проверка работоспособности агрегата.

Дополнительные защитные элементы

Для защиты себя и окружающих принимаются дополнительные меры безопасности. Создаётся защитное стекло с минимальной шириной 4 мм по границам устройства. Также помечаются жёлтым цветом детали, что не входят в границы станины.

Внимание! Должна быть предусмотрена блокировка при перегрузе. Например, при отключение питания и остановка шпинделя и привода.

Как выбрать мощность силового привода фрезерного станка по дереву для домашней мастерской

Для выбора мощности лучше руководствоваться советами профессионалов. Они говорят отталкиваться от объема работ. При долгой и постоянной нагрузке важно, чтобы оборудование было достаточно мощным во избежание слишком сильных нагрузок. У аппаратов, работающих постоянно на пределе, увеличивается вероятность поломки и снижается срок использования. Минимально рекомендуемая мощность станка 1,5-1,7 Вт. Если для агрегата предполагается много работы, то стоит увеличить это число где-то на четверть.

Не менее важный параметр для двигателя — это число его оборотов. При увеличении вращения пропорционально увеличивается угловая динамика. При превышении допустимых значений этого показателя повышается температура при обработке, что негативно влияет на изделие. Появляются пятна, и возможно даже возгорание.

Внимание! Специалисты советуют количество оборотов в диапазоне от 10к до 35к в минуту.

Питание должно подходить двигателю устройства. Можно использовать мотор от других приборов, чтобы он работал от обычной сети. Главное, чтобы провод питания имел сечение, подходящее для мощности фрезерного станка.

По итогам можно сказать, что создание станка дело весьма сложное. Тем не менее, при желании его все-таки реально сделать.

Стол для фрезера своими руками: с чертежами и изготовлением

Ручной фрезер – уникальный инструмент, значительно облегчающий процесс изготовления изделий из дерева. Его используют не только для создания технологических соединений, но и во время декоративной обработки. Главное достоинство ручного фрезера – мобильность, возможность работать вне зависимости от наличия мастерской.

Содержание статьи

- Зачем нужен стол для фрезера

- Каким требованиям должен отвечать стол

- Материалы изготовления

- Пошаговая инструкция изготовления деревянного стола

- Изготовление столешницы

- Сборка каркаса стола

- Изготовление комбинированного стола

- Видео — Стол для фрезера своими руками: изготовление

Зачем нужен стол для фрезера

Профессиональные мастера таким вопросом не задаются, у них есть отдельные фрезерные станки. Это может быть не только деревообрабатывающее оборудование промышленных серий, но и специальные станки для бытового использования. Как правило, комплексные механизмы, имеющие на одной станине циркулярку, фуганок, фрезер и сверлильный станок в различных комбинациях.

Деревообрабатывающий станок требует соответствующего опытаОбыкновенным любителям покупать такое оборудование не нужно, им достаточно и обыкновенного ручного фрезера. Но возникают ситуации, когда многие задумываются над изготовлением стола для фрезера. Почему?

Но возникают ситуации, когда многие задумываются над изготовлением стола для фрезера. Почему?

- Не получается фрезеровать вручную, инструмент не движется по прямой линии, поверхность деталей волнистая. Приходится несколько раз проходить по одному месту, а это оказывает негативное влияние на конечное качество.

- Необходимость фрезеровки длинных заготовок — только на столе можно выполнить эту операцию всего за один проход.

- Есть потребность работать на фрезах со сложным профилем, ручной метод не обеспечивает требуемой чистоты поверхности.

Надо заметить, что не все технологические операции можно сделать на столе, есть такие, которые выполняются только ручным фрезером. К примеру, на станке невозможно фрезеровать профили с закрытым контуром, расположенным по центру заготовок.

Каким требованиям должен отвечать стол

Профессиональный мастер не жалеет денег на приобретение самого современного и надежного оборудования — такие вложения не только окупаются, но и приносят значительную прибыль. Это его постоянная работа и основной доход, а чем выше производительность труда, меньше непродуктивные потери материалов и лучше качество, тем больше прибыли у мастера. Начинающим мастерам нет смысла покупать дорогие станки и оборудование, им вполне достаточно одной ручной фрезы. Соответственно, станок надо делать такой, чтобы фреза в любой момент быстро снималась и могла использоваться в обыкновенном режиме.

Это его постоянная работа и основной доход, а чем выше производительность труда, меньше непродуктивные потери материалов и лучше качество, тем больше прибыли у мастера. Начинающим мастерам нет смысла покупать дорогие станки и оборудование, им вполне достаточно одной ручной фрезы. Соответственно, станок надо делать такой, чтобы фреза в любой момент быстро снималась и могла использоваться в обыкновенном режиме.

Еще одно требование – стол должен быть максимально простым в изготовлении. Его можно сделать своими руками и с помощью того простейшего набора инструментов, который есть у непрофессионалов.

Чертеж простой столешницы под фрезерВ связи с такими требованиями, мы не будем рассматривать варианты сложных столов, их сделать могут лишь мастера столярного дела. Кроме того, большинство проектов требуют переделки ручного фрезера, после реконструкции инструмент уже нельзя использовать в ручном режиме, надо покупать второй экземпляр. Экономически невыгодно терять время и финансовые средства на изготовление стола для фрезера лишь для того, чтобы пользоваться несколько часов в году, а для обыкновенных более частых работ покупать еще один ручной фрезер.

Экономически невыгодно терять время и финансовые средства на изготовление стола для фрезера лишь для того, чтобы пользоваться несколько часов в году, а для обыкновенных более частых работ покупать еще один ручной фрезер.

Материалы изготовления

От правильного выбора материалов изготовления стола зависит срок его эксплуатации и качество фрезеровки деталей. Какие материалы рекомендуется применять в этих целях?

Таблица. Виды столов по материалу изготовления

| Вид стола для фрезера | Краткое описание физических и эксплуатационных характеристик |

|---|---|

| Фанерный | Используется чаще всего. По стоимости и эксплуатационным показателям самый подходящий вариант, только надо покупать специальную фанеру, ее шпон клеится особо прочными двухкомпонентными полимерными клеящими составами. Такая фанера не рекомендуется к использованию во время изготовления мебели, количество выделений в воздух фенолов и формальдегидов превышает допустимые нормы. Но в мастерской материал можно применять без опасений. Зато по прочности этот вид фанеры уверенно занимает лидирующие позиции, а это самая важная характеристика. Но в мастерской материал можно применять без опасений. Зато по прочности этот вид фанеры уверенно занимает лидирующие позиции, а это самая важная характеристика. |

| Металлический | Металлический стол эксплуатируется многие десятки лет, но для его изготовления надо иметь практический опыт выполнения сварочных работ. Еще одна проблема – некоторые детали нужно точить, дома токарного станка почти никто не имеет, приходится обращаться в специализированные компании. |

| Комбинированный | Настоятельно рекомендуется к использованию. Отдельные наиболее нагруженные элементы изготавливаются из металла, остальные могут быть деревянными. Кстати, стол необязательно делать с нуля — после небольшой реконструкции отлично приспосабливаются обыкновенные сборно/ разборные небольшие кухонные столики. Такие были когда-то в каждой квартире и сегодня еще используются в подсобных помещениях. |

Можно применять и клееные мебельные щиты из натуральных ламелей, они не изменяют своих размеров при колебаниях относительной влажности, но такой стол для фрезера обойдется очень дорого. Натуральные доски категорически запрещается применять из-за постоянного коробления в ту или иную сторону, что оказывает крайне негативное влияние на качество фрезерования.

Натуральные доски категорически запрещается применять из-за постоянного коробления в ту или иную сторону, что оказывает крайне негативное влияние на качество фрезерования.

Мы дадим пошаговую инструкцию изготовления двух простейших, но очень функциональных, столов для фрезера. Размеры даются лишь общие, конкретные зависят от типа ручного фрезера, а их в реализации огромное количество. Каждая модель отличается несколькими параметрами, которые необходимо принимать во внимание во время выполнения работ.

Схема сборки стола под ручной фрезер. 1 — боковая планка для крепления струбцинами на козлах; 2 — царга; 3 — раззенкованные направляющие отверстия; 4 — передняя стенка упора; 5 — саморез с потайной головкой 4,5х42 мм; 6 — косынка; 7 — основание упораПошаговая инструкция изготовления деревянного стола

Вам понадобится клееная фанера толщиной 18 мм, размер листа стандартный, можете покупать плиту примерно 1,5×1,5 м. Каркас стола изготавливается из деревянных брусков 30×40 мм. Фиксация конструкции осуществляется обыкновенными саморезами по дереву. Из инструментов надо подготовить электрический лобзик или переносную дисковую пилу, ручной фрезер, дрель или шуруповерт.

Каркас стола изготавливается из деревянных брусков 30×40 мм. Фиксация конструкции осуществляется обыкновенными саморезами по дереву. Из инструментов надо подготовить электрический лобзик или переносную дисковую пилу, ручной фрезер, дрель или шуруповерт.

Изготовление столешницы

Шаг 1. От листа фанеры отрежьте заготовку для столешницы. Размер может быть произвольным, но не менее 80×80 см. На очень маленьких работать неудобно, заготовки постоянно падают, их приходится поддерживать с противоположной стороны. Сделайте разметку на фанере, прикрепите ее струбцинами к рабочему столу, установите упорную линейку для пилы и аккуратно отрежьте излишки материала.

Обрезают лист по размеру столешницыПрактический совет. Настоятельно рекомендуем все работы электрическим лобзиком и переносной пилой делать только под линейку. Не стоит надеяться, что ровный срез получится без этого приспособления.

Шаг 2. Наметьте место расположения отверстия под фрезу. Это также произвольный параметр. Многое зависит от того, будете ли вы в дальнейшем приспосабливать упорную линейку для фрезера, предусматривается ли короб для сбора и удаления опилок, какие детали предполагается обрабатывать и т. д. Как показывает практика, отверстие рекомендуется располагать на удалении 1/3 ширины от продольной кромки.

Наметьте место расположения отверстия под фрезу. Это также произвольный параметр. Многое зависит от того, будете ли вы в дальнейшем приспосабливать упорную линейку для фрезера, предусматривается ли короб для сбора и удаления опилок, какие детали предполагается обрабатывать и т. д. Как показывает практика, отверстие рекомендуется располагать на удалении 1/3 ширины от продольной кромки.

Сделайте разметку и высверлите отверстие. Его диаметр должен всего на несколько миллиметров превышать диаметр самой большой фрезы, которая будет использоваться на этом станке. Слишком большое отверстие делать не надо по нескольким причинам:

- чем больше щель между рабочими ножами фрезы и столешницей, тем выше вероятность, что в нее попадет материал. А это провоцирует возникновение опасных ситуаций: может заклинить фрезер или отлетевшие на большой скорости осколки травмируют мастера;

- если придется фрезеровать тонкие детали, то в щелях концы сильно вибрируют – нет упора.

Как следствие, необходимо отрезать неровные части, что увеличивает расход пиломатериалов.

Как следствие, необходимо отрезать неровные части, что увеличивает расход пиломатериалов.

Отверстие высверливается специальной коронкой соответствующего диаметра.

По разметке сверлят отверстиеШаг 3. Поставьте фрезер в отверстие, убедитесь, что он правильно расположился. Очень аккуратно нарисуйте линию по периметру основания. Обращайте внимание, чтобы во время этого процесса инструмент не двигался, постоянно придерживайте его одной рукой.

Примеряют фрезер к отверстию и аккуратно обводят его карандашомШаг 4. Установите на фрезере глубину резания 5 мм и очень внимательно по нарисованному контуру вырежьте посадочное место. Проверьте отверстие, вставьте в него фрезер. Он должен плотно входить и не шататься. При необходимости подгоняйте посадочное гнездо до нужных параметров. Все в норме – отлично, уберите шкуркой заусеницы и продолжайте работы по изготовлению стола для фрезера.

Посадочное место должно точно соответствовать контуру фрезераШаг 5. Такое же посадочное гнездо подготовьте еще на одном куске фанеры, только делать его теперь надо сквозным. Отрежьте деталь, ее размеры должны примерно на 15–20 см превышать диаметр основания фрезера.

Такое же посадочное гнездо подготовьте еще на одном куске фанеры, только делать его теперь надо сквозным. Отрежьте деталь, ее размеры должны примерно на 15–20 см превышать диаметр основания фрезера.

Шаг 6. Положите заготовку на столешницу, совместите отверстия и поставьте в них фрезер. Вам надо отметить расположение и размеры двух параллельных направляющих. На них устанавливается линейка фрезера, в нашем случае она снимается. Но направляющие трогать не надо, они увеличивают надежность фиксирования фрезера к столу, полностью исключают возможность поворачивания корпуса. Дело в том, что со временем посадочное гнездо может немного увеличиться в диаметре, корпус с двигателем начнет шататься. Длинные направляющие создают довольно большие рычаги, которые отлично держат поворачивающие нагрузки.

Заготовки совмещают и вставляют фрезерШаг 7. Замерьте диаметр металлических штифтов, выставьте соответствующую глубину фрезы и проделайте под них канавки.

Шаг 8. Соедините два элемента стола, поставьте на место фрезер. Тщательно проверьте положение, вручную прокрутите ротор, он не должен ничего задевать. Все в норме – прикрутите фанеру.

После подгонки элементов прикручивают заготовки саморезамиИзготовление и врезка монтажной пластиныВажно. Саморезы обязательно вкручивайте в предварительно высверленные отверстия, в противном случае могут появиться трещины. Диаметр сверла для отверстия должен быть на несколько миллиметров меньше диаметра резьбовой части метизов.

Саморезы вкручивайте по периметру подставки на расстоянии примерно 15 см, отдельно закрепите участки между металлическими штифтами. Опять отшлифуйте поверхности. Это надо делать не для улучшения внешнего вида, поскольку элементы располагаются под столом и незаметны. За счет шлифования выравниваются поверхности, удаляются мелкие сколы, соединяемые детали прилегают плотно, фиксация более надежная. А это очень важно для любого станка – во время работы появляется вибрация, слабые соединения быстро расшатываются со всеми негативными последствиями.

А это очень важно для любого станка – во время работы появляется вибрация, слабые соединения быстро расшатываются со всеми негативными последствиями.

Шаг 9. Небольшими полосками фанеры зафиксируйте фрезер в рабочем положении. Включите питание, проверьте работу инструмента. Он не должен шататься, при наличии нехарактерных шумов надо найти их причину и обязательно ее устранить.

Для фиксации фрезера используют две планки из фанерыВсе в норме – переходите к следующему этапу. Теперь надо для столешницы изготовить каркас стола.

Изготовление фиксаторовСборка каркаса стола

Шаг 1. К нижней части столешницы по периметру прибейте рейки 30×40 мм для придания прочности. Заготовки отпилите под углом 45°, детали прикручивайте саморезами соответствующей длины. Не забывайте перед прикручиванием смазывать детали столярным клеем. Он выполняет две функции: приклеивает поверхности и идеально выравнивает плоскости среза, обеспечивая максимальную устойчивость соединения.

Шаг 2. Соберите нижнюю опорную раму стола, она может иметь такие же размеры, как и верхняя.

Скручивают раму из брусков по размеру столешницыШаг 3. Прикрепите к ней ножки, высота примерно 1 м, но конкретные значения регулируйте под свой рост, в каком положении работать удобнее более всего, такой должна быть высота стола для фрезера. Обязательно поставьте угловые распорки, в противном случае конструкция со временем расшатается.

К раме крепят ножки, после чего усиливают каркас распоркамиШаг 4. Проверьте прочность конструкции, с большим усилием пробуйте ее наклонять, сгибать и т. д. При обнаружении шатаний устанавливайте дополнительные распорки и рычаги, количество зависит от фактической потребности. На внешний вид особого внимания обращать не надо, вы делаете не красивую мебель для гостиной, а прочный станок для мастерской. Разница по требованиям существенная. Каркас готов, установите на место столешницу и можно начинать работать.

Изготовление комбинированного стола

Для станка применяется старый кухонный столик, такие раньше стояли почти в каждой кухне. Конструкция, в отличие от вышеописанной, имеет металлические детали, они устанавливаются в наиболее нагруженных узлах.

- Вдоль столешницы прикручивают листовую сталь толщиной 2 мм. Это место сильно изнашивается, металл значительно увеличивает срок эксплуатации. К ней винтами прикручивается фрезер, надежность фиксации намного увеличивается.

Посередине столешницы набивают широкую стальную полосу с вырезанным отверстием под фрезу

- Крепят кронштейны опорной рейки из металлической полосы. Эти детали часто затягиваются, фанера не выдерживает значительных циклических нагрузок и прогибается, крепление ослабевает и приходится менять элементы. Под кронштейнами к столешнице для увеличения прочности также прикручены небольшие куски металлических пластин.

Опорную рейку закрепляют металлическими кронштейнами

- Металлическими уголками повышают устойчивость стола, лифт для поднятия фрезы крепится к площадке из проката.

Рама усиливается стальными уголками, на них же монтируется лифт для перемещения фрезы

При желании на станок можно установить короб для сбора пыли и дополнительные линейки для регулировки зазора между фрезой в зависимости от ее диаметра.

Видео — Стол для фрезера своими руками: изготовление

Теперь вы знаете, как быстро сделать простейший стол для фрезера. Изготовлен он из фанеры – универсального материала. В настоящее время ее часто используют для создания эксклюзивных вариантов мебели. Если у вас осталась клееная фанера, то попробуйте из нее сделать оригинальные мебельные изделия, а заодно испытать свой стол для фрезера. Что можно изготовить из фанеры можно прочитать на страницах нашего сайта.

сделай сам ФРЕЗЕРОВАЛЬНО-ШЛИФОВАЛЬНЫЙ СТАНОК С МИНИМАЛЬНЫМ ОБОРУДОВАНИЕМ

лесфак

лесфак

- #1

Я сделал средство для переточки канавок фрез с использованием минимального оборудования и очень небольших затрат. Вряд ли это точная инженерия, но это способ восстановить тупые резцы, даже если они используются только для черновой обработки. Вот ссылка на видео, демонстрирующее устройство.

челсоари

из Бразилии

- #2

отличная идея…поздравление

привет из Бразилии

Селсо Ари

лантен1982

Известный член

- #3

Молодец! Хорошая практическая инженерия с хорошо представленным видео.

Спасибо.

торнитор45

Известный член

- #4

Супер умный и находчивый НО вы должны знать, что алмаз не предназначен для шлифовки стали.

Если шлифование не производится вручную или при очень низкой скорости шлифования, возникает высокая локальная температура, достаточная для искрообразования.

Алмаз представляет собой углерод, при местной высокой температуре чрезвычайно растворим в железе (стали). Алмазный круг быстро тускнеет, практически растворяясь в стали.

производитель

Известный член

- #5

Лесфак сказал:

Я сделал средство для переточки канавок фрез с использованием минимального оборудования и очень небольших затрат.

Вряд ли это точная инженерия, но это способ восстановить тупые резцы, даже если они используются только для черновой обработки. Вот ссылка на видео, демонстрирующее устройство.

Нажмите, чтобы развернуть…

У вас есть способ шлифовать лицо?

SmithDoor

Известный участник

- #6

Это можно сделать на токарном станке.

Сбоку и с лицевой стороны.

Саут-Бенд, шоу с использованием токарного станка для заточки инструмента в дополнении к мировой войне 2.

Сегодня фрезы для концевых фрез настолько дешевы, что замена фрезы на шлифовку не стоит времени.

Примечание Формовочные фрезы, такие как зубчатые фрезы, могут быть изменены и сэкономить деньги.

Дэйв

розничный продавец

Младший член

- #7

Хорошая работа — кому нужен пневматический шпиндель и шлифовальный станок T&G?

чрсбрбнк

Известный член

- #8

отличное видео! просто небольшое предостережение: я перестал носить вязаные свитера во время работы с оборудованием после того, как правая манжета застряла в раме, которая очень быстро сделала довольно хорошую имитацию жгута, что-то вроде косяка в моей руке, поэтому я не мог дотянуться до выключателя, пока не отпущу левой рукой, которой я останавливал вращение. все получилось хорошо но впечатление осталось

все получилось хорошо но впечатление осталось

Уиллрей

Известный член

- #9

tornitore45 сказал:

Супер умный и находчивый, НО вам нужно знать, что алмаз не предназначен для шлифовки стали.

Если шлифование не производится вручную или при очень низкой скорости шлифования, возникает высокая локальная температура, достаточная для искрообразования.

Алмаз представляет собой углерод, при местной высокой температуре чрезвычайно растворим в железе (стали). Алмазный круг быстро тускнеет, практически растворяясь в стали.Нажмите, чтобы развернуть…

Интересно. Irwin/Lennox производит сверхпрочные отрезные круги с ободом, пропитанным алмазами, для резки стали. Похоже, они работают и служат долго — я использую их для черновой обработки быстрорежущей стали. Интересно, почему это работает?

https://www.grainger.com/product/48RW98

торнитор45

Известный член

- #10

Интересно, почему это работает?

Нажмите, чтобы развернуть…

Об этом мне сообщил доверенный источник. Общеизвестно, что стальной хвостовик напаянных твердосплавных насадок следует стачивать кругом из Al-O, прежде чем прикреплять карбид к алмазному кругу.

Общеизвестно, что стальной хвостовик напаянных твердосплавных насадок следует стачивать кругом из Al-O, прежде чем прикреплять карбид к алмазному кругу.

Сталь можно шлифовать алмазом на очень низкой скорости, которая не создает достаточной температуры.

В любом случае за 10 долларов я только что заказал один и попробовал.

Уиллрей

Известный член

- #11

tornitore45 сказал:

Во всяком случае, за 10 долларов я только что заказал один и попробовал его.

Нажмите, чтобы развернуть.

..

У меня , а не , использовал их для типичных отсечных целей (ну, не более одного раза), так как они потрясающе громкие и «грубые» по ощущениям по сравнению с обычными отсечными дисками. Но они сохраняют диаметр «навсегда», что я считаю очень полезным для ручной обработки быстрорежущей стали.

Например, недавно я вручную вырезал набор квадратных протяжек из быстрорежущей стали, потому что мне нужно было вставить болты с квадратным подголовком в стальной лист. Постоянный диаметр колеса с ромбовидной кромкой позволил очень легко получить удобное положение упора для рук и просто вручную вращать заготовку из быстрорежущей стали мимо колеса, чтобы сформировать каждую последующую глотку. Я также нахожу их хорошими для черновой обработки заготовок из быстрорежущей стали для токарного станка и т. д., чтобы уменьшить износ твердосплавного шлифовального станка.

Вы должны войти или зарегистрироваться, чтобы ответить здесь.

Grizzly G0704 Ограничители стола оси Y

- raveney

- Машинные модификации

- Ответы

- 0

- просмотров

- 144

Равени

Давайте поговорим о фрезерных станках

- HennieL

- Инструменты

456

- Ответы

- 108

- просмотров

- 13К

L98fiero

Можем ли мы говорить о программах CAM?

- CFLBob

- Программное обеспечение и программирование

234

- Ответы

- 64

- просмотров

- 5К

Игрушечник

Монитор Марка Сборка

- дналот

- Работа в процессе

345

- Ответы

- 81

- просмотров

- 8К

KellisRJ

Поиск хорошего маленького фрезерного станка с ЧПУ в Новой Зеландии.

- Оуэн_Н

- Инструменты

- Ответы

- 4

- просмотров

- 918

peterl95124

Делиться:

Фейсбук Твиттер Реддит Пинтерест Тамблер WhatsApp Эл. адрес Делиться Ссылка на сайт

адрес Делиться Ссылка на сайт

Можно ли использовать сверлильный станок в качестве фрезерного станка с соответствующей насадкой?

Спросил

Изменено 23 дня назад

Просмотрено 54k раз

Если предположить, что у вас есть правильное сверло — есть ли веская причина не фрезеровать материал (скажем, алюминий) на сверлильном станке, перемещая материал? На вид они делают примерно то же самое (вращательное движение)

3

Традиционный фрезерный станок хорошо справляется с боковыми нагрузками. Ваш сверлильный станок рассчитан на нагрузку вверх/вниз.

Если вы установите правильную скорость сверления, недостатком вашего плана будет преждевременный износ подшипников сверлильного станка.

Теперь, если вы можете использовать его только для вырубки ложи, то у вас должно получиться все в порядке (хотя и медленно). (При условии достаточной безопасности/фиксации заготовки/и т. д.)

1

Да, можете. Я использовал 1/4-дюймовую фрезу, чтобы сделать отверстие уменьшающегося треугольного сечения в 1-дюймовом цельном латунном стержне, чтобы приспособить ротор кукурузной мельницы к медленному двигателю постоянного тока с высоким крутящим моментом. Тем не менее, выполнение такой работы составляет опасно . Один промах, и несколько ваших пальцев поджарены. Как сказал Алоизиус Дефенестрате, это также не очень хорошо для подшипников в вашем сверлильном станке.

Алюминий, в зависимости от сплава, немного более цепкий, чем латунь. Если вы держите вещи руками, это оказывается плохой вещью.

Вы также можете рассмотреть возможность использования небольшого вращающегося инструмента (пример). Они далеко не такие крутящие, как полноценный сверлильный станок.

Они далеко не такие крутящие, как полноценный сверлильный станок.

3

Обычно патрон+оправка удерживается конусом (на оправке будет два конуса). Боковые нагрузки могут сместить конус, и патрон (и, как правило, оправка) выпадет, что приведет к общему хаосу, не говоря уже о личной опасности.

Люди, как известно, приклеивают конус на место.

Из руководства Grizzly:

Сверлильный станок не имеет подшипников, предназначенных для боковой нагрузки, и он далеко не такой жесткий, как настоящий фрезерный станок, поэтому вы можете ожидать вибрации и, возможно, поломки концевых фрез (особенно если вы используете маленькие твердосплавные инструменты). Люфт в дрянных тисках x-y может привести к втягиванию инструмента в заготовку, особенно при обычном фрезеровании по сравнению с попутным.

Типичный SFM для (скажем) алюминия 6061 составляет около 280, поэтому скорость вращения шпинделя будет немного медленнее для концевых фрез диаметром менее 0,5 дюйма. Вы можете компенсировать это более медленной подачей, но обычно маленькие фрезы не вращаются настолько быстрее чем сверлильные станки, использующие инструменты аналогичного диаметра из аналогичных материалов (как и следовало ожидать).

2

Вы можете компенсировать это более медленной подачей, но обычно маленькие фрезы не вращаются настолько быстрее чем сверлильные станки, использующие инструменты аналогичного диаметра из аналогичных материалов (как и следовало ожидать).

2

Только если боковое давление очень легкое, как при фрезеровании пластика.

Единственный вид фрезерования на сверлильном станке, который я бы рассматривал, это создание неглубокой канавки в мягком материале, таком как дерево или пластик, с использованием очень медленной подачи.

Что-нибудь еще, и вы можете повредить сверлильный станок.

Я бы присоединился к комментарию Сфехро Пфхани: в прошлом я использовал дешевые фрезерно-сверлильные станки только с конической оправкой для удержания патрона в пиноли сверла. Неизменно вибрации от фрезы и тот факт, что сама фреза пытается «опуститься» из-за канавок в фрезе, приводят к смещению всего патрона из станка. Я никогда не травмировался этим (к счастью), потому что обычно он бросает его вниз на верхнюю часть заготовки, но это часто означает, что работа испорчена. Я пытался вставить туда лист бумаги (старый слесарный трюк для конусных оправок на токарных станках), но ничего не помогает, кроме приклеивания, как упоминалось выше.

Настоящие оправки фрезерных станков имеют на конце резьбовое отверстие. В это отверстие входит тяга с резьбой, которая удерживает конусную оправку на месте.

Фото фрезерного станка Конические оправки У оправок на этой фотографии также есть прорезь в буртике в нижней части конуса. При этом задействуются два приводных штифта, установленных в носовой части пиноли: с дышлом, удерживающим их, и приводными штифтами в этих пазах оправка + патрон не могут проскользнуть.

Я пытался вставить туда лист бумаги (старый слесарный трюк для конусных оправок на токарных станках), но ничего не помогает, кроме приклеивания, как упоминалось выше.

Настоящие оправки фрезерных станков имеют на конце резьбовое отверстие. В это отверстие входит тяга с резьбой, которая удерживает конусную оправку на месте.

Фото фрезерного станка Конические оправки У оправок на этой фотографии также есть прорезь в буртике в нижней части конуса. При этом задействуются два приводных штифта, установленных в носовой части пиноли: с дышлом, удерживающим их, и приводными штифтами в этих пазах оправка + патрон не могут проскользнуть.

Если вы знаете кого-то, у кого есть токарный станок, вы можете попросить его сделать новый (более мягкий) конус с резьбовым отверстием на конце, как это, а затем взять большой кусок резьбового стержня и продеть его через отверстие в верхней части сверлильного станка (при условии, что пиноль полая), а затем наденьте большую гайку и шайбу на верхнюю часть, чтобы они действовали как тяга.

При всем при этом около 99% китайских сверл для хобби и комбинированных токарно-фрезерных станков имеют стандартный патрон без тягового стержня, поэтому переоборудование своими руками не должно быть более «опасным», чем использование коммерческого (если плохо спроектированная) машина.

Ничто из этого, конечно, не поможет с подшипниками, но если вы фрезеруете только легкий материал, этого должно быть достаточно: важно не иметь машины, которая швыряет вращающиеся фрезы через случайные промежутки времени…

Другое соображение: большинство сверлильных станков имеют круглую колонну (большой вал сзади, который удерживает всю машину вместе), и рабочий стол просто зажимается вокруг этой колонны, и нет возможности фактически остановить вращение стола вокруг нее. Боковые нагрузки при фрезеровании даже алюминия могут привести к вращению стола или всей головки вокруг колонны, что, очевидно, снижает точность вашей работы. В журналах по моделированию, таких как Model Engineer, было много статей о том, как исправить это как на дешевых мельницах, так и на переоборудованных сверлильных станках.

TL-DR: Вполне возможно превратить сверлильный станок в мельницу, но это потребует немало усилий и никогда не будет таким прочным, как настоящая мельница. Вам лучше купить настоящую мельницу, и под этим я не имею в виду дешевую мельницу для хобби, которая выглядит как просто сверлильный станок со столом X-Y: квадратная колонна (или направляющие типа «ласточкин хвост») и правильная фиксирующая оправка необходимы.

Это уродливо. В сверлильном станке слишком много плетей .

Я имею в виду, попробуй. Возьмите кусок алюминия, сделайте в нем углубление кернером, а затем намеренно пробовать просверлить отверстие на расстоянии 1/16 дюйма. Как бы вы ни старались, сверло уйдет в центр углубления. сделай это .

А вы знаете, как плети на фрезе, плети выходят, и вы попадаете в твердую точку. Не на сверлильном станке, боковые плети остаются дребезжащими, пока что-нибудь не сломается.

Резка зависит от подачи и скорости. У сверлильных станков нет столов, поэтому вы не можете использовать стол для обеспечения равномерной подачи. Вы не получите стабильных подач, пытаясь удерживать работу вручную, поэтому вам затупит и затупит ваши концевые фрезы, а то и сломает их, при этом упрочняя материал, а плеть позволит сверлу плестись повсюду в поисках самого мягкого материала.0007

Вы не получите стабильных подач, пытаясь удерживать работу вручную, поэтому вам затупит и затупит ваши концевые фрезы, а то и сломает их, при этом упрочняя материал, а плеть позволит сверлу плестись повсюду в поисках самого мягкого материала.0007

Рассмотрите варианты получения времени на настоящей мельнице.

Благодаря движению Maker теперь есть сотни мест вроде абонементов в спортзал, но с механическими инструментами… Я не знаю, как их назвать. Например, TechShop, но есть и многие другие. Или общественные колледжи теперь более открыты для публичного доступа. Не стесняйтесь, загляните, и вам проведут грандиозный тур бесплатно.

Другими вариантами являются интернет-магазины или наем местного механического цеха.

1

Я успешно превратил 10-дюймовый сверлильный станок с регулируемой скоростью WEN в фрезерный станок. Шпиндель представляет собой JT № 33, и он доходит до вала ременного шкива (см. изображение). У меня были проблемы с патроном выпадение под действием радиальной силы, поэтому я просверлил и нарезал нижнюю часть конуса шпинделя резьбой 10-32. Затем я полностью открыл патрон и вставил пуговичную головку 10-32 через существующее отверстие внутри патрон и плотно прикрутил его к шпинделю. Губки патрона все еще свободны, и машина очень жесткая. винт действует как тяга для патрона. Допустим, небольшие укусы все же следует учитывать, чтобы концевая фреза и ремни не Что касается подшипников, то в моем сверлильном станке они мощные, их всего 3, охватывающих пиноль. подшипники, поэтому я не беспокоюсь о повреждении каких-либо подшипников.0007

У меня были проблемы с патроном выпадение под действием радиальной силы, поэтому я просверлил и нарезал нижнюю часть конуса шпинделя резьбой 10-32. Затем я полностью открыл патрон и вставил пуговичную головку 10-32 через существующее отверстие внутри патрон и плотно прикрутил его к шпинделю. Губки патрона все еще свободны, и машина очень жесткая. винт действует как тяга для патрона. Допустим, небольшие укусы все же следует учитывать, чтобы концевая фреза и ремни не Что касается подшипников, то в моем сверлильном станке они мощные, их всего 3, охватывающих пиноль. подшипники, поэтому я не беспокоюсь о повреждении каких-либо подшипников.0007

0

подробная инструкция Чертежи фрезерного станка из дрели

Многих любителей мастерить различные изделия часто интересует, как собрать фрезер из дрели своими руками.

Не у всех есть возможность держать дома большой фрезерный станок.

Но если в помещении идет ремонт, то часто может понадобиться ваш ручной фрезер.

Это устройство может фрезеровать деревянные элементы, формировать кромки и выполнять другие работы.

Задачи и особенности изготовления фрезерного устройства

Бытовое фрезерное устройство работает следующим образом. Двигатель устройства вращает шпиндель с надетой на него специальной насадкой – фрезой.

Фреза вставляется в цанговый или кулачковый патрон. Двигатель, обеспечивающий вращение, питается от сети.

Самодельное фрезерное устройство способно обрабатывать дерево, металл, стекло, пластик и керамику.

Например, сделать отверстия для дверных замков или обработать края деталей и полости.

Какая насадка будет использоваться для работы зависит от фрезеруемого материала и может быть совершенно разной.

Наиболее доступной для обработки является древесина, поэтому фрезы для нее доступны по цене и часто встречаются в продаже.

Металлы имеют разную степень прочности и твердости. Для их фрезерования используются разные по своим качествам насадки.

При их выборе следует учитывать свойства, присущие обрабатываемому металлу.

Перед изготовлением роутера для домашнего использования необходимо спроектировать стол, на который будет устанавливаться станок.

Столешницу можно изготовить из обычного листа фанеры толщиной 1,2 см. В качестве опоры для него подойдут четыре деревянных бруса.

На поверхности фанеры отмечается отверстие, соответствующее размеру фрезера, после чего добавляется направляющая.

Отверстие паза под фрезер делают полукруглым и вырезают электролобзиком или ручным. После подготовки столешницы приступают к сборке фрезерного устройства.

Фрезер изготавливается из дрели своими руками, с использованием электропривода, мощность которого должна быть от 500 до 1100 Вт в зависимости от ширины обрабатываемого материала.

Наиболее подходящие варианты – дрель, болгарка или перфоратор.

Именно дрель считается самым дешевым и доступным инструментом для изготовления фрезера.

Для сборки устройства потребуются следующие инструменты, детали и материалы:

- двигатель с питанием от электрической сети;

- ручная пила или электролобзик;

- дрель;

- хомут, саморезы, контргайки, винты;

- резак;

- картридж;

- четыре деревянных бруска;

- хомуты, которые можно быстро зажать;

- ДСП — для основания аппарата.

Для работы с этим списком инструментов не обязательно быть профессионалом.

Заранее позаботьтесь о проверке работоспособности электроинструмента и соблюдении техники безопасности.

Заказ на сборку маршрутизатора

Сборка маршрутизатора намного проще, если вы используете чертежи. Процесс проектирования фрезерного станка с использованием дрели в качестве двигателя условно делится на этапы.

Строительно-монтажные этапы:

- изготовление основания-стойки;

- подготовка зажима;

- зажимное крепление;

- упор;

- в сборе.

Изготовление фрезерного станка на этом не заканчивается, но использовать его в таком состоянии можно.

Достаточно надежно зафиксировать дрель струбциной, затянуть фрезу в патрон подходящего параметра, закрепить всю конструкцию и приступить к фрезерованию.

Для повышения точности и безопасности работы оборудование можно дополнить некоторыми элементами.

Для большей точности и безопасности необходимо использовать направляющую.

В результате его применения обработка материалов будет более качественной, так как нет необходимости визуально оценивать расстояние.

Саморезы крепят собранную конструкцию к рабочей поверхности. Если вам предстоит обрабатывать стопку досок или планок, то нужно сделать крепления максимально надежными.

Быстросъемные зажимы идеально подходят для фиксации направляющей, контролирующей движение материала.

Самосборный фрезер имеет ряд преимуществ. Его легко сделать, а трудозатраты невелики.

Чтобы сделать устройство, достаточно использовать инструменты и материалы, доступные каждому мастеру.

Вам нужно будет только купить зажим и фрезы.

А вот недостатков у ручного фрезера гораздо более серьезных недостатков. Все инструменты, собранные вручную и имеющие элементы, вращающиеся с высокой скоростью, требуют строгого соблюдения техники безопасности.

Пренебрегать установкой специального щитка на устройство нельзя, так как в процессе работы в домашней мастерской сложно предсказать возникновение опасных для здоровья ситуаций.

Вам нужно знать, что сверло имеет низкое число оборотов для фрезерования. Поэтому обработка твердых материалов и выполнение объемных работ фрезой из дрели затруднены.

Неправильное использование устройства постепенно выводит дрель из строя.

Самодельный аппарат следует использовать только тогда, когда нет необходимости соблюдать большую точность.

Даже использование направляющей не может обеспечить максимально точное фрезерование.

Но если вам нужен аппарат для обработки небольшого количества нетвердого материала, то есть требования к фрезеру невысокие, то аппарат можно соорудить своими руками.

При сборке и использовании маршрутизатора необходимо всегда соблюдать правила безопасности – осторожность позволит избежать травм.

В домашней мастерской часто возникает необходимость заточить, сгладить кромку или выполнить какую-либо другую операцию с металлом или деревом. Наличие фрезерного станка решает эти проблемы. Но что делать, если такую габаритную технику поставить некуда или не на что купить? Выход — фреза от дрели. Устройство, сделанное своими руками, значительно облегчит обработку различных материалов в домашних условиях.

Устройство фрезерное работает следующим образом:

- двигатель обеспечивает вращение и передает его шпинделю из прочного и твердого металла;

- на шпинделе имеется насадка для работы по металлу или дереву — фрезер;

- обрабатывает материал, закрепленный на рабочей плоскости.

Внимание! В ручном варианте роутера насадка крепится к картриджу.

Фрезером из дрели можно работать и по керамике, и по стеклу, и по пластику. Для каждого материала — отдельная насадка со своими характеристиками:

- По дереву — простые фрезы, не высокопрочные и без большого количества витков.

- Для металлического армированного сопла. Латунь особенно трудно обрабатывается фрезой.

- Для стекла и подобных материалов — фрезы из специальных сплавов.

С помощью такого инструмента можно наматывать резьбу, вырезать канавки и впадины, сглаживать и придавать нужную форму кромке, делать отверстия. Дрель обеспечит ручной станок электродвигателем подходящей мощности. При его выборе учитывайте мощность и скорость вращения. Второй параметр влияет на качество реза: чем больше оборотов, тем лучше.

Мощность зависит от обрабатываемого материала. Для деревянных заготовок достаточно 0,5 кВт. Но даже в этом случае мастера рекомендуют поискать более мощный прибор на 1-2 кВт. Такой фрезер будет универсальным и удобным для работы с различными материалами.

Такой фрезер будет универсальным и удобным для работы с различными материалами.

Сборка основы для самодельного фрезера на основе дрели