Охлаждение поршней форсированного двигателя | Двигатель автомобиля

Форсирование двигателя наддувом сопровождается ростом температуры днища поршня, его термонапряжённости. В результате существенно понижается его прочность, ухудшаются условия смазки, а у двигателей с внешним смесеобразованием повышается опасность детонационного сгорания. Вообще, для улучшения процесса сгорания температуру днища поршня целесообразно повышать, конечно, до определённого уровня, при этом обеспечивается также сжигание отложений продуктов неполного сгорания топлива и масла, однако происходит снижение коэффициента наполнения.

Для снижения термонапряжённости применяют следующие методы:

- отвод тепла от днища поршня в стенки цилиндра через поршневые кольца и юбку;

- отвод тепла жидкостью, подводимой к днищу поршня;

- применение накладок на днище из жароупорных чугуна или стали с низким коэффициентом теплопроводности.

- иногда применяют комбинацию из указанных методов.

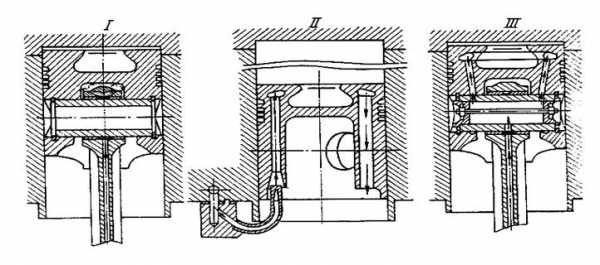

У ДВС с наддувом первый способ обычно применяется для алюминиевых поршней увеличением сечений их корпуса. При втором способе применяют обычно масло, реже — воду. Известно, что крупные судовые двухтактные дизели принципиально всегда имеют систему охлаждения поршней. Но лёгкие быстроходные двигатели такой системой, как правило, не оснащаются. Однако с ростом напряжённости двигателя в связи с турбонаддувом появилась необходимость такого охлаждения. Рассмотрим несколько принципиальных схем выполнения таких систем. На рисунке показаны три таких схемы. Они могут быть классифицированы следующим образом. Л — охлаждение разбрызгиванием, Б — охлаждение с помощью масляной форсунки и В — масляное охлаждение путём циркуляции масла или путём взбалтывания масла в полостях поршня.

Рис. Принципиальные схемы охлаждения поршней

Система А известна давно и применялась ещё тогда, когда отсутствовала принудительная смазка с помощью подкачивающего масляного насоса. В этом случае на шатуне размещено приспособление в виде ложки так, что при вращении шатуна ложка черпает масло из картера и разбрызгивает его по зеркалу цилиндра и по днищу поршня. Эта система применяется в высокооборотных ДВС с малым диаметром цилиндров, но её возможности эффективно охлаждать поршни высокофорсированных двигателей ограничены.

В быстроходных двигателях с наддувом и сравнительно малым диаметром цилиндра широко применяется система Б, в которой специальная масляная форсунка, неподвижно установленная под цилиндром или в верхней головке шатуна и связанная с каналом подачи масла, непрерывно, а иногда прерывисто, подаёт струю или факел масла вверх — на днище поршня вблизи поршневой головки шатуна, охлаждая поршень. Чтобы не нанести вред основной системе смазки и охлаждения подшипников, которая, естественно, более важна, чем охлаждение головки поршня, эта система охлаждения связана со специальным каналом подвода масла, давление в котором повышается лишь после того, как уровень давления в основной системе превысит необходимое давление для смазки подшипников после начала работы двигателя. Эффективность работы такой системы охлаждения поршня существенно зависит от точности направлении факела масла, от охвата факелом масла всей поверхности днища, что следует контролировать при монтаже, диагностике двигателя и т.д. Но эффективность метода всё же мала, так как масло находится в контакте с днищем поршня лишь сравнительно короткое время. Наличие рёбер на днище поршня увеличивает эффективность теплоотвода.

На схеме В показано, что масло под давлением подводится к каждому коренному подшипнику коленчатого вала (по сверлениям в шейках), поступает к шатунным шейкам, затем по сверлениям в теле шатуна — к поршневой головке шатуна, в подшипник и затем через специальные устройства (ползуны) подаётся в полости охлаждения головки поршня.

При этом может обеспечиваться либо непрерывная циркуляция охлаждающего масла в полостях поршня, либо производится охлаждение путём взбалтывания масла в полостях поршня. Когда силы инерции направлены вверх, слой масла, прилегая к днищу, отбирает от него тепло. При обратном направлении сил инерции часть масла вытекает через специальные каналы, а часть вытесняется в карманы в полости охлаждения. Применение этого способа позволяет снизить температуру поршня почти на 70 градусов по сравнению с температурой при проточном охлаждении.

Рис. Схема размещения масляной форсунки охлаждения поршня

На рисунке показано размещение масляной форсунки А в нижней части цилиндра и её связь с масляным каналом в блоке двигателя. На юбке поршня видна специальная выемка, куда входит масляная форсунка, когда поршень опускается к нижней мёртвой точке. Наличие выемки позволяет приблизить днище поршня к форсунке в положении вблизи НМТ. Нагретое масло после отвода тепла от днища поршня сбрасывается в картер двигателя. При этом, конечно, повышаются общий уровень температуры масла, а следовательно требуется повышенное охлаждение его в масляном холодильное. Охлаждение взбалтыванием широко применяется в двигателях с противоположно движущимися поршнями и двигателях с клапанно-щелевой системой газообмена.

Желательно, чтобы поршень имел достаточно большую длину, тогда скорость масла при ударе о днище может быть достаточно высокой, что улучшает охлаждение.

На рисунке показан шатун с каналами для прохода масла под давлением, показаны зоны 1 шатунного подшипника, наименее нагруженные при работе двигателя, и в них — канавки для прохода масла. В конечном итоге масло почти постоянно подаётся из поршневой головки шатуна в полости головки поршня. Такая подача может происходить двумя путями, которые показаны на рисунке.

Рис. Схема шатуна с каналами для прохода масла под давлением

Рис. Схема поршней с внутренним охлаждением

Схема А применяется для среднеразмерных двигателей, а схема Б — для высокооборотных. Согласно схеме А, масло проходит из сверления в теле шатуна в головку для смазки поршневого подшипника и также по канавке вокруг подшипника — в канал В в специальном «башмаке», стакане, постоянно связанном с поршнем и способном скользить по головке шатуна при его качании. Далее масло поступает в полости охлаждения головки поршня, выполненные в виде спирального канала и образованного специальными приливами на днище поршня.

Рис. Схема распределения температур в поршне

На схеме видна существенная неравномерность температур.

Видно, что в зоне отвода тепла от поршня через поршневые кольца в стенки цилиндра температуры достигают 200 — 220 °С, а в зоне факела горящей смеси, вытекающей из камеры сгорания, — до 400 °С. При этом температуры головки цилиндра вблизи места посадки тарелки выпускного клапана могут достигать 650 — 700 °С. Как в двигателе с естественным всасыванием, так и в двигателе с наддувом температуры на днище поршня не должны превышать 400°С, причём температуры внутренней части днища поршня, охлаждаемой маслом, не должны превышать 200 °С. Последнее связано с тем, что при чрезмерно высоких температурах охлаждаемой поверхности внутренней части днища поршня масло быстро стареет, теряет свои качества и т.д.

ustroistvo-avtomobilya.ru

Ваз 2112: как заменить масляные форсунки охлаждения

Установка масляных форсунок на авто ВАЗ 2112

Основной агрегат автомобиля ВАЗ 2112 – двигатель. Тяжелые температурные условия работы узла приводят к его перегреву, особенно основных элементов, которыми являются поршни.

Для снижения температуры во время движения автомобиля их днища охлаждаются маслом. Для этих целей специальные форсунки запрессовываются во второй, третьей, четвертой и пятой опорах коренных подшипников.

Это трубки, внутри которых расположены подпружиненные шарики. Когда двигатель начинает работу на повышенных оборотах происходит повышение давления масла, которое давит на шарики находящиеся в форсунках.

Совет: При переборке двигателя или его ремонте нужно на новые менять масляные форсунки на ВАЗ 2112. В процессе работы они изнашиваются, а больше всего забиваются, пружинка клапана ослабевает. Это приводит к снижению оборотов двигателя, падению давления масла и плохому его разбрызгиванию.

Преимущества форсунок масляных

Поршни блока цилиндров отлиты из специального алюминиевого сплава. На каждом элементе монтируется три поршневых кольца: внизу – маслосъемное, вверху установлены два компрессионных.

На модели двигателя авто ВАЗ 2112 у поршней днище плоское, на котором имеются четыре углубления под клапаны. Оригинальная масляная форсунка ВАЗ 2112 для охлаждения поршней выполняется на двигателе с шестнадцатью клапанами.

Установка масляных форсунок охлаждения позволяет:

- Уменьшить износ цилиндров и шатунно-поршневой группы.

- На поршень оказываются значительно меньшие термические нагрузки, которые не позволяют изменять геометрические размеры деталей.

- При запуске двигателя на холодно к поршням масло подается достаточно быстро.

Замена масляных форсунок

От того насколько хорошо работают масляные форсунки в блоке ВАЗ 2112 зависит:

- Смазывание зеркала цилиндра, что защищает его от задиров.

- Охлаждение нижней части поршня.

- Отвод избыточного тепла.

На фото показаны новые и старые форсунки. Их отличие только в цвете, но независимо от этого старые нужно заменить.

Маслофорсунки двигателя ВАЗ 2112 слева – старые, справа — новые

Основной причиной, по которой из строя выходят масляные форсунки служит разрушение пружины клапана. Из-за этого падает давление на коренных шейках коленвала, что приводит к увеличению износа вкладышей шатунных и коренных шеек.

Чтобы заменить масляные форсунки ВАЗ 2112 нужно выколоткой из алюминия или меди выбить их в сторону коленчатого вала.

Совет: Работу своими руками нужно выполнять аккуратно, чтобы не повредить посадочные отверстия.

Итак:

- Убирается старая форсунка и на ее место устанавливается новая, со стороны коленвала ваз.

- Не сильными ударами молотка запрессовывается новый элемент. При этом нужно использовать из мягкого материала проставку.

- Инструкция указывает, что засаживать ее нужно с усилием, до определенного места. Тогда форсунка упирается и дальше не идет.

Совет: Нужно следить, чтобы масленая форсунка на ВАЗ 2112 не перекрыла масленый канал блока двигателя.

Установка масляной форсунки на автомобиле ВАЗ 2112

Каким образом меняются масляные форсунки, мотор 16 клапанный ВАЗ 2112, можно увидеть на видео. При своевременной замене засоренных масляных форсунок цена ремонта двигателя будет значительно уменьшена.

Тюнинг автомобилей ВАЗ

В автомобилях моделей ВАЗ у которых отсутствуют масляные форсунки, а «мотор горячий» желательно установить такие элементы от двигателя ВАЗ 2112. В этом случае больше всего нагруженные части мотора получат дополнительное охлаждение.

Устанавливается масляная форсунка ВАЗ 2112 при помощи дрели в блоке цилиндров. Первоначально просверливается отверстие небольшого диаметра, затем большим диаметром на глубину 5 миллиметров.

Места для установки форсунок не очень много, поэтому верхняя часть форсунки срезается, как показано на ниже приведенном рисунке.

Доработка масляной форсунки авто ВАЗ 2112

Устанавливать форсунки лучше так, как показано на рисунке красными точками.

Установка масляной форсунки от двигателя ВАЗ 2112 на ВАЗ 2121

В этом случае в блоке устройства будут больше «сидеть», а при правильном направлении отверстия для распыления масла не будет задеваться коленчатый вал. При помощи молотка и напильника, в случае необходимости, можно подправить установку форсунки.

Действовать нужно аккуратно, чтобы не повредить корпус детали, он очень легко трескается и ломается.

masteravaza.ru

Установка маслофорсунок в двигатель ВАЗ классика

Регулярно читая различные автомобильные форумы и собирая небольшую статистику, а так же сравнивая различные модификации двигателей, прихожу к выводу — масляные форсунки, льющие масло на внутреннюю часть поршня или стенку цилиндра эффективный способ увеличить ресурс двигателя. Достигается он за счет лучшей смазки пары трения поршень -цилиндр, а так же благодаря дополнительному охлаждения поршня, что снижает шанс возникновения детонации — разрушающей поршни и поршневые кольца.

Конечно не все согласны с подобным мнением, считая что производитель двигателя заранее просчитал необходимость установки дополнительного оборудования, однако здесь не будет споров и приведения доказательств пользы маслофорсунок, а конкретный процесс реализации на двигателе ВАЗ 2106. Дополнительно покажу эффективность решения, опровергающее ошибочное мнение известного блогера, считающего что при данной реализации установки форсунок охлаждения поршней, масло из форсунок не будет достигать цели. Подробности далее.

Маслофорсункам быть или не быть?!

Рассчитывая собрать надежный и долговечный мотор на базе двигателя ВАЗ 2106, я не сомневался в необходимости установки маслофорсунок, однако как лучше было их установить, оставалось сложной задачей из за некоего заблуждения, которое я обрел посмотрев ранее видеоролик — теории ДВС Травникова, в котором он утверждал что популярная «тюнингистами» установка маслофорсунок, применяемых в двигателе ВАЗ 2112 в коренные постели коленвала — не разумное решение. Якобы противовесы коленвала перекрывают подачу масла, делая их работу не эффективной. |

| Форсунки охлаждения поршня 2112 |

Размышления о маслофорсунке в шатуне

Стал думать как по другому можно установить масляные форсунки. Вспомнив штатную реализацию первых вазовских моделей и некоторых других двигателей, например Ford, в которых в качестве форсунки выступает отверстие в шатуне, стал присматриваться к такому варианту. Однако по моему мнению у данной реализации больше минусов, чем положительных сторон. |

| Шатун Ford с отверстием форсункой |

Из плюсов — легкая реализация, а из минусов — форсунка работает ограниченное время, масло попадает только стенку цилиндра, а не на донышко поршня и самое худшее — примерив к устанавливаему коленвалу ВАЗ 2130, форсунка работает в момент рабочего хода, где нельзя снижать давление масла, во избежание разрыва масляной пленки в шатунной шейки.

Маслофорсунка 2112 в коренной постели коленвала

Что же, остался один вариант который легко можно реализовать, а именно установка маслофорсунок от двигателя 2112 в коренные постели коленвала. Хоть блогер и предупреждал глупости этой затеи, я решил самостоятельно проверить.Боясь что все так плохо и форсунка действительно не попадает в дно поршня, я изготовил гарантированный «прицел» — напаял на форсунку тонкую трубку от ускорительного насоса карбюратора солекс, которую мог направить в необходимое место.

|

| Примерка форсунки с припаянной трубкой для направлении струи масла |

Куда направить форсунку охлаждения поршня

В отличии от множества реализаций найденных в интернете, я решил не ломать мозг по вопросу куда и под каким углом направлять масляную форсунку и направил форсунку так же как и устанавливает их завод АвтоВАЗ в 8-ми клапанные двигатели «гранта», в которых форсунка направлена в сторону свечи. Это место является самым теплонагруженным логично охлаждать именно его.Точное направление форсунки указал пользователь flanker в дневнике форума «Лада Калина клуб» ссылка здесь, за что ему большая благодарность.

| Направление работы маслофорсунки в двигателе ВАЗ 2112. Фото flanker |

Техника сверления отверстий под форсунку в двигателе 2106

Для того чтобы не сверлить отверстие под форсунку наугад, я изготовил шаблон, приложив который в необходимом направлении и расположив по метке на нем сверло, мог сверлить в нужном направлении с высокой точностью. |

| Шаблон для точного направления отверстия под маслофорсунку |

|

| Установка шаблона, по которому следует ориентировать сверло |

Внимание! Сверлятся только первые 4 постели , пятую же трогать нельзя, так как она и так дополнительно нагружена работой по упору коленвала от смещений с помощью полуколец. Сверлить лучше всего не дрелью, а аккумуляторным шуруповертом например Интерскол ДА-18ЭР, так как дрель имеет низкий крутящий момент и сверлит на высоких оборотах, на которых высока вероятность сломать сверло. Так как постель имеет прорезь для подвода масла к подшипникам , сначала сверло может зажимать в этом месте, поэтому рекомендую проходить это место на обратном ходе вращения сверла, так оно хоть и сверлит медленно, но не зажимает.

Итак приставив шаблон и направив направляющую на нем в нужном направлении, приставляем шуруповерт с установленным сверлом 3мм по метке шаблона и сверлим отверстие. Просверлив первое отверстие и вставив в него спицу, вы заметите что отверстие расположено именно туда куда был направлена направляющая шаблона, погрешность может составлять не более 1см.

|

| Проверка направления отверстия под маслофорсунку с помощью шаблона |

Следующим шагом увеличивая диаметр сверла на 0.5-1мм. рассверливаем отверстие. При выполнении данной работы, регулярно проверяем правильность направления отверстий, подбирая подходящие по диаметру направляющие — спицу, проволоку или например разные по диаметру электроды. При необходимости направление можно скорректировать, наклоняя немного шуруповерт в необходимом направлении.

| Проверка направления отверстия с помощью направляющей |

Далее сверлим отверстия в других постелях, только здесь сверлить куда проще, так как направление можно сверять не только по шаблону, но и по вставленной направляющей первого отверстия, располагая сверло параллельно ему.

| Сверлить отверстия ориентируя параллельно направляющим |

|

| Просверленные отверстия под установку масляных форсунок |

|

| Отверстие под маслофорсунку, вид сбоку |

Теперь остается рассверлить входную часть отверстия под шляпку (стопорящее расширение) форсунки. Сверлить его следует сверлом диаметром 7.4мм, на глубину 5мм. Как и с узким отверстием, наматываем на сверло мелкозернистую наждачную бумагу и немного прошлифовав широкое отверстие, и в итоге получаем необходимый диаметр 7.5мм.

Доработка масляных форсунок

Так как в классическом блоке отсутствуют приливы металла в местах монтажа форсунок, рассверливать под полную посадку шляпки нельзя. Длина получившегося отверстия примерно 11мм, а длина шляпки 8мм., поэтому если засверливать под недоработанную форсунку, отверстие диаметром 7.5мм. будет 8мм, а диаметром 6.8мм. всего 3мм., что недопустимо. Чтобы решить эту проблему следует отрезать часть широкой части форсунки, которая никак не повлияет на ее работоспособность. |

| Доработка маслофорсунки под установку в классический блок |

Вставив плотно скомканную бумажку во входное отверстие форсунки перед шариком, чтобы во внутрь не попала стружка, берем имеющийся в наличии абразивный диск, рекомендую торцевой лепестковый диск или наждачный диск на липучке и стачиваем шляпку форсунки на 4мм., при работе регулярно их охлаждая.

После доработки не забудьте вытащить остаток бумажки и форсунка готова под монтаж.

Монтаж форсунок охлаждения поршня

Хоть форсунка и забивается с преднатягом, плотно прессуясь в отверстии, все же при монтаже рекомендую воспользоваться анаэробным герметиком. Это позволит избежать возможной протечки масла при не плотной посадке форсунки. Кто не в курсе что это за герметик, кратко поясню — это герметик-фиксатор, который в отличии от обычного застывающего на воздухе, схватывается при отсутствии кислорода.Фото отсчет направления работы масляной форсунки

|

| Поршень находится в ВМТ |

|

| Поршень в среднем положении между ВМТ и НМТ |

|

| Поршень в НМТ |

| Направление работы масляной форсунки, вид сверху |

Не сложно заметить что большую часть движения поршня, масло будет достигать цели и только в положении поршня в НМТ масло не попадает в донышко, но масло изменяя направление о прилив поршневого пальца, теоретически попадет на противоположную сторону поршня.

Надежность конструкции и снижение давления масла

Существуют страшилки что сверление ослабляет постели коленчатого вала, однако при том что народ сверлит как вздумает и куда попало, не зафиксировано не одного случая разрушения. Люди не стесняются выкладывать на форумах свои поломки: сломанные шатуны, поршни, кольца, порванные цепи, но сломанных постелей коленвала я во всяком случае не встречал.Еще одной страшилкой, но уже не безосновательной, является падение давления масла в двигателей из за добавившихся потребителей расходующих масло. Здесь могу только отметить что форсунка вступает в работу только при повышении давления в системе смазки более 1.5кгс/см., так что на низких оборотах форсунки не будут оказывать влияния. О падении давления на высоких оборотах отчитаюсь после установки, но по отзывам уже установивших подобные форсунки, падения давления не наблюдается.

Видео установки масляных форсунок

Записал ролик где своими словами кратко описал установку масляных форсунок и наглядно показал что ни противовесы, ни шатун не будут перекрывать подачу масла от маслофорсунок к донышку поршня.

ot16.blogspot.com

Изобретение направлено на достижение компактности форсунки, удобства при ее установке в блок цилиндров, надежности в эксплуатации и высокой точности попадания струи масла на всем ходе поршня. Указанный результат достигается за счет того, что форсунка масляного охлаждения поршней получают путем изготовления стержня, имеющего форму масляного канала форсунки, закрепления этого стержня в кокиле, заливки кокиля металлом и удаления стержня из кокиля. Форсунка масляного охлаждения поршней представляет собой единый литой корпус 1 с выполненным в нем путем литья сквозным масляным каналом 2, содержащим зону 3 поступления охлаждающей жидкости из общей магистрали и зону 4 подвода охлаждающей жидкости к поршню. Форсунку можно изготавливать как из металлических так и неметаллических материалов путем кокильного литья с применением в качестве стержня, формирующего внутреннюю поверхность форсунки, материала с тонким гранулометрическим составом, позволяющего получить достаточно гладкую поверхность маслоподводящего канала и легко удаляемого из форсунки, позволяющего обеспечить в зависимости от конструкции форсунки сложную конфигурацию маслоподводящего канала, характеризуемую плавностью переходов внутренних отверстий 6 з.п.ф, 3 илл.

Область применения полезной модели — машиностроение, где требуется охлаждение и смазка деталей. В частности, преимущественно в дизелях высокой форсировки, где необходимо масляное полостное охлаждение поршней, хотя может быть также применено и для бесполостного охлаждения поршня.

Известны форсунки, состоящие из предварительно рассверленной на заданную глубину для получения необходимых производительности и характера струи трубки, соединенной с корпусом посредством пайки и изогнутой. Недостатком такой форсунки является трудность, а иногда и невозможность рассверливания трубки на большую глубину.

Для обеспечения необходимых расходов используется трубка большего внутреннего диаметра, а для получения заданных характеристик струи в трубку завальцовывается сопло, трубка припаивается к корпусу, затем гнется (форсунка 8401.1004118 на двигателях ЯМ3). Недостатком такой конструкции является низкая точность изготовления форсунки, т.к. завершающей операцией является гибка. Гибка, кроме того, ограничивает возможность создания малогабаритной конструкции, т.к. радиус гиба не может быть меньше определенной величины, зависящей от диаметра трубки.

Известные форсунки (ЕР 0785344 «Push-in oil cooling nozzle» F01P 3/08; F01P 3/00 опубл 23.07.1997; SU 1291708 «Устройство для впрыскивания масла на поршень» 7 F01P 3/08; US 4979473 «Piston cooling nozzle» F01P 3/08; F01P 3/00 опубл 25.12.1990), где роль сопла выполняет выкатанное при помощи керамической фильеры и калиброванное отверстие меньшего диаметра, чем диаметр самой трубки, характеризуются точностью попадания струи. Однако из-за недостаточной жесткости конструкции калибровку соплового отверстия в таких форсунках, которая производится только после сгибания и припаивания трубки к корпусу, трудно обеспечить технологически.

К недостаткам всех вышеописанных форсунок можно отнести их недостаточную жесткость, что сказывается на снижении надежности в эксплуатации форсунки. Трубка в процессе сборки и эксплуатации на двигателе при внешнем на нее воздействии отгибается, что неминуемо ведет к потере форсункой заданных характеристик. Это влечет за собой перегрев поршня, его задир, заклинивание, выход из строя двигателя в целом. Кроме того, практика эксплуатации форсунок на двигателях показывает, что поломка форсунок в месте пайки является очень распространенным дефектом вследствие малой площади пайки и большом моменте воздействия на место пайки при внешнем воздействии на трубку. При полостном охлаждении поршней это неминуемо ведет к выходу из строя двигателя.

Известны также форсунки (например, патент US 4206726 «Double orifice piston cooling nozzle for reciprocating engines» F01P 3/08; F01P 3/00 опубл 10.06.1980), в которых трубка как таковая отсутствует, а маслоподводящие каналы выполнены сверлением отверстий в отлитом корпусе под углом друг к другу. Такая конструкция форсунки, однако, как показывает практика испытаний, не обеспечивает необходимого качества струи на выходе из соплового отверстия вследствие того, что при сверлении отверстий под углом дуг к другу даже под тупыми углами нет плавных переходов. Поэтому нарушается ламинарное протекание масла через форсунку, что приводит к распылу струи на выходе из нее. Распыл струи обусловлен также невозможностью выполнить точно отверстия заданной глубины, и при их пересечении неизбежно появление «мертвых зон».

Известны форсунки, которые изготавливаются путем отлива части канала, сопловая же часть формируется в специальной отлитой накладке (WO 9305285 «А piston cooling nozzle» F01P 3/08; F01P 3/00, опубл. 18.03.1993 — прототип). Такая форсунка обладает необходимой жесткостью и высокой точностью попадания струи масла, но очень сложна конструктивно и недостаточно надежна.

Задача, на решение которой направлена данная полезная модель состоит в создании компактной форсунки, преимущественно для полостного охлаждения поршней, удобной при ее установке в блок цилиндров, надежной в эксплуатации и при этом обеспечивающей на всем ходе поршня высокую точность попадания струи масла, за счет выполнения в одном корпусе форсунки масляного канала любой конфигурации с плавными переходами.

Данная задача решается тем, что форсунка масляного охлаждения поршней, содержащая корпус с выполненным в нем сквозным масляным каналом, имеющим зону поступления охлаждающей жидкости из общей магистрали и зону подвода охлаждающей жидкости к поршню согласно полезной модели отличается тем, что корпус выполнен литым, а сквозной масляный канал получен в процессе литья корпуса.

Материалы, применяемые для изготовления форсунки могут быть как металлического так и неметаллического происхождения, например, пластмасса.

В целях формирования компактной струи, на выходе масляного канала форсунки выполняют сопловую зону, а для создания большей компактности струи путем получения требуемой шероховатости поверхности сопловую зону калибруют в требуемый диаметр проходного сечения.

Для того, чтобы обеспечить более высокую точность попадания струи масла, сопловую зону на выходе сквозного канала выполняют путем установки отдельно изготовленного сопла на выходе сквозного канала.

Сущность настоящего изобретения поясняется чертежами.

На фиг.1 показано продольное сечение форсунки согласно изобретению.

На фиг.2 показан вариант форсунки с использованием сопла для формирования струи.

На фиг.3 — вид форсунки сверху.

Форсунка масляного охлаждения поршней (фиг.1) представляет собой единый литой корпус 1 с выполненным в нем путем литья сквозным каналом 2. Канал имеет зоны — зона 3, к которой подводится охлаждающая жидкость из общей магистрали в блоке цилиндров, зона 4, которая подводит охлаждающую жидкость к поршню, и сопловая зона 5, которая формирует компактную струю.

Предложенная конструкция форсунки позволяет обеспечить плавные переходы от одной зоны к другой, а значит и ламинарное истечение жидкости из форсунки и компактную струю, обеспечивающую высокий коэффициент улавливания на всем ходе поршня. Размещение зон 3 и 4 в одном корпусе делает конструкцию более жесткой и надежной ввиду отсутствия трубки и пайки трубки с корпусом по поверхности малой площади. В зависимости от назначения форсунки зона 5 может быть выполнена посредством установки сопла 6 (фиг.2).

Корпус 1 форсунки с масляный каналом 2 в нем получают путем литья в кокиль. Это предполагает изготовление стержня, имеющего форму масляного канала форсунки, закрепления этого стержня в кокиле, заливке кокиля металлом и удалении стержня из отливки.

Изготовить стержень можно, например, способом прессования, позволяющим обеспечить в зависимости от конструкции форсунки сложную конфигурацию масляного канала, характеризуемую плавностью переходов внутренних отверстий, и тем самым добиться ламинарного истечения струи. Стержень может состоять как из двух симметричных частей с последующим их соединением путем смачивания, а затем спекания, либо может быть изготовлен целиком в одной пресс-форме с последующей дообработкой его механическим путем.

В качестве материала стержня используется материал с тонким гранулометрическим составом, позволяющим получить достаточно гладкую поверхность масляного канала форсунки и легко удаляемого из форсунки, например, соль хлорид натрия (NaCl) типа «Экстра». В качестве материала форсунки используется материал, температура плавления которого ниже температуры плавления материала стержня, например алюминиевый сплав. В случае применения в качестве материала стержня соли типа «Экстра», после окончания процесса отливки форсунки стержень легко удаляется из нее вымыванием водой.

Крепление форсунки к блоку цилиндров осуществляется при помощи одного или двух болтов (фиг.3), отверстия 7 под которые получаются снятием металла в корпусе. Точность установки форсунки в блок достигается обработкой привалочной поверхности 8 и центрирующего отверстия, в которое устанавливается втулка-штифт. В качестве последнего могут выступать отверстия 7.

Таким образом предложенная форсунка характеризуется высокой точностью попадания струи масла в полость поршня за счет жесткости и плавности переходов внутренних отверстий, обеспечивающих ламинарное истечение струи и ее компактность на выходе из форсунки.

1. Форсунка масляного охлаждения поршней, содержащая корпус с выполненным в нем сквозным масляным каналом, имеющим зону поступления охлаждающей жидкости из общей магистрали и зону подвода охлаждающей жидкости к поршню, отличающаяся тем, что корпус выполнен литым, а сквозной масляный канал получен в процессе литья корпуса.

2. Форсунка по п.1, отличающаяся тем, что форсунка изготовлена из металла.

3. Форсунка по п.1, отличающаяся тем, что форсунка изготовлена из неметаллического материала, например пластмассы.

4. Форсунка по п.1, отличающаяся тем, что сквозной масляный канал на выходе имеет сопловую зону, калиброванную в требуемый диаметр проходного сечения.

5. Форсунка по п.4, отличающаяся тем, что сопловая зона образована установленным на выходе сквозного масляного канала соплом, изготовленным отдельно.

poleznayamodel.ru

Форсунки охлаждения поршней

Форсирование двигателя наддувом сопровождается ростом температуры днища поршня, его термонапряжённости. В результате существенно понижается его прочность, ухудшаются условия смазки, а у двигателей с внешним смесеобразованием повышается опасность детонационного сгорания. Вообще, для улучшения процесса сгорания температуру днища поршня целесообразно повышать, конечно, до определённого уровня, при этом обеспечивается также сжигание отложений продуктов неполного сгорания топлива и масла, однако происходит снижение коэффициента наполнения.

Для снижения термонапряжённости применяют следующие методы:

- отвод тепла от днища поршня в стенки цилиндра через поршневые кольца и юбку;

- отвод тепла жидкостью, подводимой к днищу поршня;

- применение накладок на днище из жароупорных чугуна или стали с низким коэффициентом теплопроводности.

- иногда применяют комбинацию из указанных методов.

У ДВС с наддувом первый способ обычно применяется для алюминиевых поршней увеличением сечений их корпуса. При втором способе применяют обычно масло, реже — воду. Известно, что крупные судовые двухтактные дизели принципиально всегда имеют систему охлаждения поршней. Но лёгкие быстроходные двигатели такой системой, как правило, не оснащаются. Однако с ростом напряжённости двигателя в связи с турбонаддувом появилась необходимость такого охлаждения. Рассмотрим несколько принципиальных схем выполнения таких систем. На рисунке показаны три таких схемы. Они могут быть классифицированы следующим образом. Л — охлаждение разбрызгиванием, Б — охлаждение с помощью масляной форсунки и В — масляное охлаждение путём циркуляции масла или путём взбалтывания масла в полостях поршня.

Рис. 1 — Принципиальные схемы охлаждения поршней

Система А известна давно и применялась ещё тогда, когда отсутствовала принудительная смазка с помощью подкачивающего масляного насоса. В этом случае на шатуне размещено приспособление в виде ложки так, что при вращении шатуна ложка черпает масло из картера и разбрызгивает его по зеркалу цилиндра и по днищу поршня. Эта система применяется в высокооборотных ДВС с малым диаметром цилиндров, но её возможности эффективно охлаждать поршни высоко-форсированных двигателей ограничены.

В быстроходных двигателях с наддувом и сравнительно малым диаметром цилиндра широко применяется система Б, в которой специальная масляная форсунка, неподвижно установленная под цилиндром или в верхней головке шатуна и связанная с каналом подачи масла, непрерывно, а иногда прерывисто, подаёт струю или факел масла вверх — на днище поршня вблизи поршневой головки шатуна, охлаждая поршень. Чтобы не нанести вред основной системе смазки и охлаждения подшипников, которая, естественно, более важна, чем охлаждение головки поршня, эта система охлаждения связана со специальным каналом подвода масла, давление в котором повышается лишь после того, как уровень давления в основной системе превысит необходимое давление для смазки подшипников после начала работы двигателя. Эффективность работы такой системы охлаждения поршня существенно зависит от точности направлении факела масла, от охвата факелом масла всей поверхности днища, что следует контролировать при монтаже, диагностике двигателя и т.д. Но эффективность метода всё же мала, так как масло находится в контакте с днищем поршня лишь сравнительно короткое время. Наличие рёбер на днище поршня увеличивает эффективность теплоотвода.

На схеме В показано, что масло под давлением подводится к каждому коренному подшипнику коленчатого вала (по сверлениям в шейках), поступает к шатунным шейкам, затем по сверлениям в теле шатуна — к поршневой головке шатуна, в подшипник и затем через специальные устройства (ползуны) подаётся в полости охлаждения головки поршня.

При этом может обеспечиваться либо непрерывная циркуляция охлаждающего масла в полостях поршня, либо производится охлаждение путём взбалтывания масла в полостях поршня. Когда силы инерции направлены вверх, слой масла, прилегая к днищу, отбирает от него тепло. При обратном направлении сил инерции часть масла вытекает через специальные каналы, а часть вытесняется в карманы в полости охлаждения. Применение этого способа позволяет снизить температуру поршня почти на 70 градусов по сравнению с температурой при проточном охлаждении.

На рис. 2 показано размещение масляной форсунки А в нижней части цилиндра и её связь с масляным каналом в блоке двигателя. На юбке поршня видна специальная выемка, куда входит масляная форсунка, когда поршень опускается к нижней мёртвой точке. Наличие выемки позволяет приблизить днище поршня к форсунке в положении вблизи НМТ. Нагретое масло после отвода тепла от днища поршня сбрасывается в картер двигателя. При этом, конечно, повышаются общий уровень температуры масла, а следовательно требуется повышенное охлаждение его в масляном холодильное. Охлаждение взбалтыванием широко применяется в двигателях с противоположно движущимися поршнями и двигателях с клапанно-щелевой системой газообмена.

Желательно, чтобы поршень имел достаточно большую длину, тогда скорость масла при ударе о днище может быть достаточно высокой, что улучшает охлаждение.

На рисунке показан шатун с каналами для прохода масла под давлением, показаны зоны 1 шатунного подшипника, наименее нагруженные при работе двигателя, и в них — канавки для прохода масла. В конечном итоге масло почти постоянно подаётся из поршневой головки шатуна в полости головки поршня. Такая подача может происходить двумя путями, которые показаны на рисунке.

Рис.5 — Схема распределения температур в поршне

Схема А применяется для среднеразмерных двигателей, а схема Б — для высокооборотных. Согласно схеме А, масло проходит из сверления в теле шатуна в головку для смазки поршневого подшипника и также по канавке вокруг подшипника — в канал В в специальном «башмаке», стакане, постоянно связанном с поршнем и способном скользить по головке шатуна при его качании. Далее масло поступает в полости охлаждения головки поршня, выполненные в виде спирального канала и образованного специальными приливами на днище поршня.

На Рис. 5 видна существенная неравномерность температур.

Видно, что в зоне отвода тепла от поршня через поршневые кольца в стенки цилиндра температуры достигают 200 — 220 °С, а в зоне факела горящей смеси, вытекающей из камеры сгорания, — до 400 °С. При этом температуры головки цилиндра вблизи места посадки тарелки выпускного клапана могут достигать 650 — 700 °С. Как в двигателе с естественным всасыванием, так и в двигателе с наддувом температуры на днище поршня не должны превышать 400°С, причём температуры внутренней части днища поршня, охлаждаемой маслом, не должны превышать 200 °С. Последнее связано с тем, что при чрезмерно высоких температурах охлаждаемой поверхности внутренней части днища поршня масло быстро стареет и теряет свои качества.

Источник: http://ustroistvo-avtomobilya.ru

kovsh.com

Применение масляного охлаждения поршня с целью снижения его температур, страница 5

Выполненный анализ конструкций охлаждаемых поршней показал, что вне зависимости от класса двигателя, для которых они предназначены, существует ряд общих закономерностей в конструкции охлаждаемых поршней и в системах подвода охладителя к поршню:

— поверхности в камерах охлаждения или во внутренних охлаждаемых полостях тронка поршня, участвующие в теплообмене, развиваются до максимально возможных размеров, без нарушения прочности конструкции поршня;

— скорость и турбулентность потока охлаждающей жидкости вблизи наиболее нагретых поверхностей охлаждения увеличивается;

— вводится многократное использование охлаждающей жидкости за счет взбалтывания, путем частичного заполнения охлаждающей полости или изготовлением ловушек и карманов на тронке поршня;

— устанавливаются тепловые барьеры, препятствующие подводу тепла в зону поршневых колец;

— в системе подвода охлаждающей среды осуществляется количественное регулирование в зависимости от нагрузки двигателя.

6.2 Эффективность различных способов масляного охлаждения поршней

Исследованиями, проведенными как в нашей стране, так и за рубежом, установлено, что эффективным средством снижения теплонапряженности поршня является масляное охлаждение [8].

С целью оценки эффективности различных способов охлаждения, проведены исследование теплового состояния трех вариантов конструкций поршней (рис.6.7):

вариант I — поршень со струйным охлаждением днища и подачей масла из форсунок, расположенных в верхней головке шатуна;

вариант II — поршень с циркуляционным охлаждением головки и подачи масла в кольцевую полость из неподвижной форсунки в картере двигателя, такой же способ охлаждения поршней используется в спроектированном двигателе;

вариант III — поршень с циркуляционным охлаждением головки и подачи масла в кольцевую полость через шатун – палец и бобышки поршня.

Исследование теплового состояние поршней указанных трех вариантов проводились на одноцилиндровом отсеке двигателя 8ЧВН 15/16 (8ДВТ-330).

Температура поршней измерялась посредством хромель-копелевых термопар, запрессованных в тело поршня на глубину 1 мм от поверхности в характерных участках поршня в плоскости, перпендикулярной оси поршневого пальца. Для оценки степени подогрева масла были установлены термопары перед входом в полость охлаждения и на сливе из нее. Расход масла на охлаждение поршней измерялся

|

Рисунок 6.7 – Конструктивное исполнение различных вариантов охлаждения поршней

расходомером ШЖУ-25-6 (ГОСТ 12671-81) класса 0,5, предварительно протарированным при температуре 85 °С.

Величина расхода при подачи масла на охлаждение поршня через шатун определялась косвенным способом, как разность расходов через главную масляную магистраль двигателя при открытом и закрытом канале в шатуне.

Исследованием зависимости расхода масла на охлаждение поршня от скоростного режима работы двигателя (рис.6.8, а) установлено, что при струйном охлаждении (вариант I) изменение частоты вращения коленчатого вала двигателя от 800 до 1700 мин-1 приводит к повышению расхода масла с 2,4×10-2 до 4,056×10-2 г/с (с 1,7 до 2,8 л/мин). Повышение расхода обусловлено существенным увеличением инерционной составляющей давления масла в подводящих каналах от раскрутки коленчатого вала, а также увеличением скорости возвратно-поступательного движения шатуна. Увеличение частоты вращения коленчатого вала при охлаждении поршня по варианту II не оказывает влияния на расход масла через форсунку, что обусловлено постоянством давления масла в главной масляной магистрали. При охлаждении поршня по варианту III увеличение частоты вращения частоты вращения коленчатого вала от 600 до 1250 мин-1 практически не оказывает на расход масла через кольцевую полость, дальнейшее повышение частоты вращения коленчатого вала до

vunivere.ru

Значение масляных форсунок в работе двигателя

Ищем двух авторов для нашего сайта, которые ОЧЕНЬ хорошо разбираются в устройстве современных автомобилей.Обращаться на почту [email protected].

Смазка поршневой группы двигателя — наиболее важный аспект, влияющий на производительность и срок службы силового агрегата. Установка масляных форсунок считается обязательной для турбированных и турбодизельных двигателей. Такие системы имеют различные варианты реализации, но обеспечение лёгкости хода поршня и недопущение перегрева являются основными задачами таких устройств. Серийные бензиновые двигатели не всегда оснащаются принудительным впрыском масла и возможна их самостоятельная доработка.

Преимущества масляных форсунок

Все масляные форсунки имеют значительные отличия от обычного маслопровода. Встроенный клапан обеспечивает порог срабатывания в пределах 2–4 бар и зависит от технических характеристик мотора. Использование такого механического ограничения срабатывания даёт возможность не снижать на низких оборотах давление в системе и сохранять динамику и плавность хода. Увеличение скорости, напротив, приводит в движение запорные шарики форсунки, которые давят на пружину, открывая подачу масла.

При работе мотора распределение смазки происходит неравномерно, и одна из сторон цилиндра имеет сильный нагрев. Такие условия возникают при вращении коленвала, что приводит к перераспределению динамических нагрузок. На небольших оборотах это не критично, но увеличение скорости хода поршней вызывает дополнительную нагрузку. Нехватка смазывающего вещества может привести к разрыву масляной плёнки, что окажет негативное влияние на работу силовой установки.

Важность прямой подачи масла

Нехватка теплового зазора наиболее опасна и может вызвать не только перегрев, но и заклинивание двигателя. Даже малейший задир способен привести к разбалансировке и последующему ремонту. Маслосъемные кольца при критических нагрузках также дают обратный эффект и улучшить состояние силовой установки можно только обеспечив скольжение движущихся элементов. В современном моторе масленые форсунки служат для смазки поршневой группы независимо от динамики движения. Не менее важно и теплоотведение, которое позволяет сократить детонацию и обеспечить безопасность в управлении автомобилем.

Даже если установка масляных форсунок не была предусмотрена производителем, внедрение такой системы поможет разгрузить мотор. Если взять за пример автомобиль ВАЗ, то модель 2106 нуждается в доработке, а ВАЗ 2112 уже имеет хорошо организованное решение для поршневой группы. Такая система обладает важными критериями, которые отражаются на работе мотора.

- Уменьшение износа и увеличение ресурса шатунно-поршневой группы и цилиндров;

- Снижение термических нагрузок и невозможность критических температурных расширений;

- Более уверенный холодный старт и отсутствие проблем при работе силовой установки;

- Смазка всей рабочей поверхности цилиндра в достаточном количестве.

Изготовление поршней из алюминиевых сплавов и установка маслосъемного и компрессионных колец обеспечивает лёгкость хода и равномерное распределение смазки, но эксплуатационные характеристики всегда будут выше у автомобиля с масляными форсунками.

Диагностика и замена масляных форсунок

Среди наиболее слабых мест масляных форсунок стоит выделить пружины запорного клапана. Температурные нагрузки и изменение давления приводят к усталости металла, которая становится причиной поломки и следует вытащить для замены нерабочие детали. Такие неполадки приводят к падению давления на коленвале и являются причиной износа вкладышей шатунных и коренных шеек. Замену форсунок можно рассмотреть на примере ВАЗ 2112, что даст хорошее понимание предстоящих работ.

- С помощью выколотки из мягкого металла снятие масляной форсунки производится путём её выбивания в сторону коленчатого вала;

- Установка форсунки выполняется независимо от состояния вытащенной, и не подлежит восстановлению;

- Новый элемент впрессовывается с помощью несильных ударов молотка через прокладку из мягкого материала;

- Форсунка должна достать до упора, предусмотренного технологическим разъёмом и ограничивающим её движение.

При подозрении на поломку выполняется проверка масляных форсунок с помощью специального оборудования. Её наиболее удобно провести, используя пневмо-вакуумный тестер. Создаваемое разрежение не может превышать 1 кг/см, а стрелка прибора при испытаниях не должна стремиться к нулю. В таком случае прохождение теста считается успешным, и в замене нет необходимости.

Установка форсунок на ВАЗ 2106 или их обслуживание на более новых моделях показывает высокую эффективность в работе силовой установки. Снижение износа и недопущение критических температур позволит надолго забыть о проблемах с двигателем и сосредоточится на дороге.

Если у вас возникли вопросы — оставляйте их в комментариях под статьей. Мы или наши посетители с радостью ответим на них

swapmotor.ru