Силиконовая формовочная резина CASTALDO | CASTALDO — Резина силиконовая, каучуковая формовочная для ювелиров

Силиконовая формовочная резина CASTALDO -это синтетический продукт, специально разработанный для создания ювелирных изделий из драгоценных металлов методом литья из восковых моделей.

Силиконовая формовочная резина CASTALDO может использоваться прямо для заливки металла, если точка плавления его не превышает 315°С (600°F).

Работа с этой силиконовой формовочной резиной CASTALDO не требует использования сложных инструментов и технологий.

Силиконовая формовочная резина CASTALDO мягкая и пластичная, такой же консистенции, как мастика или гончарная глина.

Заполнение рамки силиконовой формовочной резиной CASTALDO происходит легко быстро и без использования инструментов.

Размещение самой модели в резине происходит так же просто.

Вулканизация форм из силиконовой формовочной резины CASTALDO не требует смешивания и больших затрат времени. Просто поместите рамку с резиной в вулканизатор при температуре 165-175 С (330-350F) из расчета 15 минут на каждые 6 мм. толщины резины.

Вулканизированная силиконовая формовочная резина CASTALDO легко режется, не требуя больших усилий. Ювелиры говорят. что «режется как масло».

Совмещение двух половин резиновой формы легко контролируется и корректируется при использовании разделяющего порошка типа талька.

Вы можете изготоить любую модель, начиная от самой простой и кончая самой сложной филигранью. Готовая форма из силиконовой резины CASTALDO получается прочной, эластичной и может использоваться несколько лет.

ИЗГОТОВЛЕНИЕ ПРЕСС-ФОРМ: Силиконовая формовочная резина CASTALDO может быть использована для всех методов изготовления пресс-форм, включая разрезаемые пресс-формы и пресс-формы, разделяемые порошком типа талька. Эта резина особенно подходит для изготовления пресс-форм, разделяемых с помощью порошка, поскольку линией разделения очень легко управлять. Если Вы поместили модель в резину до нужной точки, а затем по каким-либо причинам это Вас не устроило, то просто разгладьте резину пальцами или инструментами и повторите попытку.

ЗАМЕЧАНИЕ: Силиконовая формовочная резина CASTALDO незначительно уступает в прочности пресс-формам из натуральной резины таких марок как White Label, Gold Label и No Shrink Pink. Поэтому не прилагайте значительных усилий при разрезании пресс-формы.

ВЫЖИГАНИЕ ЛИТНИКА: Силиконовая формовочная резина CASTALDO не может быть подвержена выжиганию обычным образом для добавления литника или корректировки деталей.

ЗАМЕЧАНИЕ: Испарения, выделяемые в процессе вулканизации, могут в течение некоторого времени незначительно раздражать глаза, нос и горло у некоторых особо восприимчивых людей. Желательно использовать вентиляцию.

ИНФОРМАЦИЯ ДЛЯ ПОЛЬЗОВАТЕЛЕЙ:

Содержащаяся здесь информация считается точной и надежной, однако, в своей работе пользователи могут использовать эту информацию по своему усмотрению. Компания F. E. Rnight, Inc./CASTALDO Products Mfg. Corp. гарантирует только то, что изделие удовлетворяет техническим требованиям. Гарантия пригодности для торговли или пригодности для использования не дается, как и любые другие явные и неясные гарантии. Удовлетворение исков пользователя и ответственности компании F. E. Rnight, Inc./CASTALDO ограничиваются возмещением цены покупки или заменой изделия, для которого было доказано несоблюдении гарантии. Компания F. E. Rnight, Inc./CASTALDO не несет ответственности за нанесенные повреждения любого рода.

castaldo.ru

CASTALDO LiquaCast — Жидкая формовочная резина. Инструкция по использованию.

Жидкая формовочная резина CASTALDO LiquaCast не является силиконовой резиной и процедура ее использования может отличаться от знакомых вам. Пожалуйста, внимательно прочтите и изучите приведенную ниже инструкцию:

- Перемешайте 1 ВЕСОВУЮ часть компонента А и 10 ВЕСОВЫХ частей компонента В. Компоненты ДОЛЖНЫ БЫТЬ ТЩАТЕЛЬНО ОТМЕРЕНЫ И ВЗВЕШЕНЫ, как обычно требуется при работе с любой жидкой резиной. Используйте точные весы, не доверяйте оценке по объему и не отмеряйте на глазок! В отличие от силиконовых резин, рекомендованные пропорции смешивания для жидкой формовочной резины CASTALDO LiquaCast не могут изменяться без ухудшения качества продукта.

- Налейте отмеренные количества частей в емкость для смешивания — не смешивайте в оригинальной упаковке, за исключением упаковки в 1 фунт (454 грамма). Идеальной емкостью для смешивания компонентов формовочной резины является сосуд из резины. НЕ СМЕШИВАЙТЕ жидкости в бумажных чашках и не используйте никаких деревянных предметов — они могут содержать компоненты, резко ухудшающие свойства готовой резины.

- Всегда выливайте катализатор (компонент А) в резину (компонент В), а не наоборот!

- Перемешивайте вручную в течение 3-4 минут, до тех пор, пока не будет видно следов катализатора. Во время перемешивания периодически очищайте стенки сосуда. Не используйте деревянных, бумажных или картонных принадлежностей, так они содержат влагу, ухудшающие свойства резины.

- Удостоверьтесь, что объем сосуда достаточен, чтобы допустить расширение (набухание) резины от 300% до 400%.

- Вакуумируйте жидкую резину в течение примерно 2-х минут. Убедитесь, что пустоты и пузырьки исчезли. Заканчивайте вакуумирование только тогда, когда смесь расширится, и вновь вернется к первоначальному объему. Не дожидайтесь окончания выделения пузырьков — этот процесс бесконечен, как бы долго вы не вакуумировали резину.

- Осторожно, не допуская попадания воздуха внутрь, влейте резину в формовочную рамку, вакуумируйте вновь до 1 минуты, убедитесь, что резина полностью заполнила рамку до самого верха.

- Оставьте резину в неподвижности для затвердевания при комнатной температуре (77F / 25С) на период от 16 до 18 часов. Оптимальное время — 24 часа. Всегда помните, что чем большее время резина будет затвердевать, тем лучше будут ее свойства, а при недостаточном периоде застывания, вы получите рыхлую модель подверженную деформациям. Не допускайте в помещении температуры ниже 65F/18С. Не трогайте форму в течение всего периода застывания. Не допускайте резкого изменения температур (например, понижение ночных температур) сквозняков и т.д.

Застывание резины должно происходить при такой же температуре, как при смешивании. Температура ниже 65F/18С резко увеличивает период затвердевания резины и может резко ухудшить свойства резины. Если поместить жидкую форму в более теплое место, то может возникнуть проблема возникновения в ней пузырьков или деформации.

- Если вам срочно необходимо получение готовой формы за короткое время, вы можете получить ее в течение 2 часов при температуре 160F/66C. Качество модели будет не столь хорошее, но она будет вполне пригодна для использования.

ЗАМЕЧАНИЯ

ПЕРЕМЕШИВАНИЕ и ЗАТВЕРДЕВАНИЕ

Обе части А и В впитывают в себя влагу, которая содержится в атмосфере, поэтому постарайтесь использовать их как можно быстрее после открывания емкостей. Все компоненты должны иметь комнатную температуру. Перед использованием перемешайте каждый компонент, если вы обнаружили осадок на дне раствора в части А, вы можете растворить осадок. Для чего приоткройте крышку и подогрейте до температуры 150F/66С, осторожно помешивая металлическим или латунным стержнем. Остудите раствор перед использованием до комнатной температуры.

Часть В должна быть взвешена в чистой металлической, стеклянной, резиновой или пластиковой таре (но не в полиэстере, например стаканчике для холодных напитков), затем соответствующий вес части А может взвешиваться путем постепенного осторожного добавления в часть В. Части в комплекте весом в 1 фунт (454 грамма) уже согласованы между собой и могут быть использованы без взвешивания — часть А (целая) с частью В (целой). Не используйте деревянные, бумажные или картонные принадлежности, т.к. они содержат влагу и портят свойства резины. Затвердевание при теплых температурах вплоть до 150F/66C, резко убыстряется, при низких температурах этот процесс замедляется.

ХРАНЕНИЕ

Избегайте воздействия сырости и влаги, емкости должны быть плотно закрыты, храните и используйте резину при нормальной комнатной температуре.

Компонент А и компонент В в нераспечатанном виде будут пригодны к применению, как минимум шесть месяцев с даты поставки, при хранении в прохладном сухом месте.

Затвердевшие формы со временем постепенно размягчаются благодаря содержащейся в воздухе влаге. Должным образом перемешанные компоненты, взятые в надлежащих пропорциях, способствуют увеличению срока годности формы. Хранение форм в темных, прохладных, сухих помещениях продлевает их пригодность так же, как и сокращение контакта с влажным воздухом при помещении форм в пластиковые мешки. Восковые или металлические модели должны храниться в таких формах для того, чтобы была сохранена их форма. При правильном обращении не произойдет существенного размягчения форм в течение 2-4 лет.

НАДПИСИ НА ФОРМАХ

Затвердевшие формы могут для идентификации быть подписаны обыкновенным маркером.

ЧИСТКА ФОРМ

Формы можно чистить в случае их загрязнения, аккуратно протирая их денатурированным этиловым спиртом (разбавитель Шеллак).

ПОДГОТОВКА МОДЕЛИ

Пористые поверхности, такие как дерево, обожжённая глина или гипс, должны быть с защитным покрытием для предотвращения проникновения резины в поры. Несколько слоев парафиновой пасты с последующей просушкой и полировкой, или расплавленный парафин, петролатум, раствор поливинилового спирта и мыло — все это подойдет для защиты таких поверхностей.

ПРЕДУПРЕЖДЕНИЕ

Компоненты жидкой формовочной резины могут явиться причиной раздражения кожи или дыхательных путей, а также вызвать аллергическую реакцию при неправильном применении. Избегайте контакта кожи и глаз с не затвердевшим материалом. При попадании его на кожу удалите сухой или смоченной в спирте тканью, затем промойте это место водой с мылом. При попадании в глаза промывайте их проточной водой в течение 15 минут, затем проконсультируйтесь с врачом. Во время использования должна быть обеспечена соответствующая вентиляция, а перед использованием прочтите надписи на емкости и все надлежащие инструкции. Применение жидкой формовочной резины LiquaCast не связано с каким-либо риском при соблюдении всех тех несложных мер предосторожности, которые перечислены в инструкции. При необходимости можно использовать перчатки, пылезащитные маски, защитить глаза, применить закрытую обувь и соответствующую одежду.

ОБЩИЕ РЕКОМЕНДАЦИИ

Температура всех используемых материалов должна быть одинакова,комнатная температура 70-85F / 22-30C — лучший вариант. Помните, что в зимнее время может потребоваться 24 часа для нагревания 1/5 галлонной емкости продукта (1 английский галлон = 4.54 л., 1 американский галлон = 3.78л) до комнатой температуры.

Оборудование должно быть чистым,все необходимые компоненты должны быть приготовлены. Вряд ли кого-то порадует необходимость экстренно разыскивать что-то нужное в тот момент, когда компоненты уже замещены, так как время является определяющим фактором для достижения хороших результатов.

После использования резины, емкости необходимо плотно закрыть, и хотя жидкая формовочная резина LiquaCast в плотно закрытой емкости пригодна к употреблению как минимум шесть месяцев после поставки, её компоненты впитывают атмосферную влагу, поэтому после вскрытия емкости её содержимое должно быть использовано в возможно короткие сроки. Оставленные открытыми крышки приводят к порче продукта, иногда для этого достаточно нескольких дней.

Контролируйте время по часам. Засеките время, в которое был начат процесс замешивания. Постарайтесь завершить процесс замешивания и влить резину в рамку вдвое быстрей рекомендованного срока, тогда останется больше времени на удаление пузырьков с поверхности формы.

Замешивание должно быть тщательным, но необходимо избегать ПРОНИКНОВЕНИЯ ВОЗДУХА В СМЕСЬ. Во время замешивания несколько раз тщательно соскребите смесь со стенок и дна емкости для замешивания. Время от времени для того, чтобы убедиться, что нет налипания смеси на стенки или дно емкости, смесь можно переливать в другую чистую емкость, а перед заливкой смеси в формовочную рамку смесь одну-две минуты перемешивать.

Избегайте спешки. Тщательно спланируйте свои действия, и в результате вся процедура будет выполнена обдуманно и без ошибок

Следуйте инструкции. Зачастую результаты не оправдывают ожиданий именно из-за стремления побыстрей достичь конечной цели и, как следствие, упущения существенных пунктов инструкции. Необходимо внимательно прочесть всю инструкцию, выяснить все неясные моменты, и лишь затем приступить к ее выполнению.

Избегайте образования воздушных участков. В большинстве случаев заливку можно производить простым сливанием равномерного потока в один из углов формовочной рамки, позволяя жидкой смеси растекаться по поверхности, выталкивая из рамки воздух.

Некоторые изготовители форм считают, что нанесение кистью небольшого количества резиновой смеси на поверхность перед заливкой основной массы смеси повышает процент вытесненного воздуха из всех углублений рамки.

Удалите формы из рамок и бережно их разрежьте, так как материал еще не затвердел до той степени, которая будет достигнута через несколько дней. Чем дольше материал будет затвердевать, тем лучше.

| ПРОБЛЕМА | ЧЕМ ВЫЗВАНА |

|---|---|

| Форма не затвердевает | — Не соблюдены пропорции при смешивании — Резина впитала влагу из атмосферы, оборудования для замешивания и т.д. — Каждый компонент не перемешан перед использованием |

| Форма затвердевает слишком медленно | — Не соблюдены пропорции при смешивании — Слишком низкая температура для затвердевания — Каждый компонент не перемешан перед использованием |

| Форма деформировалась от прикосновений к ней или в результате использования | — Слишком низкая температура для затвердевания — Форма удалена из рамки или разрезана слишком рано |

| Наличие прослоек из мягкой резины или пузырьков воздуха | Нетщательно перемешана смесь. Плохо замешанная резина обычно бывает на дне и по краям ёмкости для замешивания |

| Пузыри в форме | — Плохо перемешаны отдельные компоненты А и В — Недостаточное вакуумирование незатвердевшей резины — Температурные колебания во время процесса затвердевания |

ГАРАНТИИ. ОБРАТИТЕ ВНИМАНИЕ!

Все продукты марки CASTALDO предназначены для профессионального использования и только лицами, знакомыми с технологией ювелирного литья. Мы не несём какой-либо ответственности за неверное использование нашей продукции, использование её без соблюдения мер безопасности или с неправильно установленным оборудованием.

castaldo.ru

Новая формовочная резина CASTALDO VLT. Низкотемпературная!

Быстро сделать прототип — быстро получить резиновую пресс-форму! Низкотемпературная ювелирная силиконовая резина для пресс-форм вулканизируется при 71С.

Быстро сделать прототип — быстро получить резиновую пресс-форму! Низкотемпературная ювелирная силиконовая резина для пресс-форм вулканизируется при 71С.

Процесс от разработки на компьютере к производству занимает несколько часов (а не дней, как раньше)! Вы можете быстро производить большие партии моделей напрямую с CAD/CAM, программ быстрого прототипирования и стерео литографии. И при этом нет опасности повреждения пластиковых моделей от температуры или давления.

CASTALDO VLT дает производителю то преимущество, которое до сих пор отсутствовало — это скорость. Вы можете запустить ваши модели в производство уже через 30 минут! Не нужны промежуточные действия — вы можете делать традиционные резиновые пресс-формы напрямую после резиновых моделей.

CASTALDO VLT вулканизируется при 71С, что ниже уровня размягчения большинства пластических смол и даже традиционных восков. Это делает ее идеальной для создания крепких, прочных, долговечных резиновых пресс-форм непосредственно после моделей из всех типов пластической смолы, а также позволяет делать пресс-формы после традиционных восковых моделей! Пресс-формы могут быть составные, с отдельной сердцевиной и спиралеобразными вырезами.

Резиновые формы CASTALDO VLT стандартного размера выдают филигранные восковки с исключительной блестящей поверхностью, которая требует меньше финишной обработки. Воск сам высвобождается из пресс-формы и не требует спрея, так как резина уже содержит силиконовое масло. Пресс-формы легко упаковывать, так как вулканизированная резина мягкая и гибкая как шпаклевка или глина, она легко режется как масло. Усадка резины составляет всего 1,4%. Из-за мягкости резины не нужно слишком большое давление — пластиковые модели обрабатываются в вулканизирующем прессе с меньшим риском повреждения.

Для работы с этой резиной нужны самые простые инструменты и технологии — вам не придется тратить время на обучение работы с ней.

Кроме того она не намного дороже стандартной резины. Пресс-форма стандартного размера вулканизируется:

при 88С — 30 мин.;

при 82С — 45 мин.;

при 76С — 60 мин.;

при 71С — 90 мин.

Силиконовая резина CASTALDO VLT поставляется в двух размерах:

— обычная: полоски 45.7 см х 7.3 см х —6 мм, упаковка 2.27 кг

— двойная: полоски 45.7 см х 14.5 см х —6 мм, упаковка 4.5 кг

castaldo.ru

Силиконовая резина,Силиконовая формовочная резина,Силиконовые резины

Силиконовая резина RTV-2

Силиконовая резина RTV-2 классифицируется насиликоновая формовочная резина, силиконовой резины для ручных форм работы и силиконовой резины для тампопечати. Силиконовая формовочная резина для создания форм (силиконовых литейных форм) для литья из полиэфирных и эпоксидных смол, воска, гипса, полиуретана (вспененного и жесткого), и т.д. Формовочная резина применяется для детального воспроизведения статуэток, художественных изделий, пластмассовых игрушек , канцтоваров, украшений и аксессуаров для мебели, искусственных декоративных каменей и т.п. Силиконовая резина для ручных форм главным образом применяется для создания форм обуви, литья в песчаные формы, образцов подошвы, гипсовых моделей, простых изделий и пр. Силиконовой резины для тампопечати применяется в печатных станках.

Рекомендации по использованию силиконовой резины RTV-2.

Шаг №1: Возмите 100г силиконовой резины и 2г вулканизующеговещества (отвердителя), все тщательно перемешайте.

Внимание: Часть «А» — это силиконовая резина, Часть «В» — это вулканическое вещество (отвердитель). Смешивайте композицию до полного распределения отвердителя в основе. Смешивайте достаточно малые количества, чтобы добиться тщательного перемешивания основы и отвердителя. Смешение можно производить вручную или механически, но не слишком долго, т.к. при длительном перемешивании образуется много пузырьков воздуха. Температура выше +25°C и повышенная влажность воздуха существенно сокращают «время жизни» компаунда (время до начала отверждения). Неравномерное смешивание компонентов ухудшает качество получаемой смеси и приводит к растрате силикона.

Шаг №2: Вакуумирование

Для вакуумирования требутеся мнее 10 минут. Внимание: слишком продолжительное вакуумирование приведет к удалению летучих компонентов из смеси и может вызвать плохое отверждение утолщенных частей и появление нехарактерных свойств.

Шаг №3: Кистевание и литьё

(1) Кистевание

а. Распределите мсесь из силиконово резины на изделие при помощи кисти, предварительно покрыв изделие формовочным спереем.

б. После образования поперечных межмолекулярных связей (в иечение 30 минут), нанесите второй слой, который увеличит твердость и прочность на разрывы.

в. Еще через 30 минут наложите стекловолокно, используйте кисть или ручку с кисточкой из полимерного материала, чтобы избежать образования пустот и зазоров.

г. Нанесите третий слой.

Внимание: если вам необходима форма высокой твердости и прочности, то повторите шаги «В» и «Г». Тогда силиконовая резина будет обладать большим сроком службы и лучшим качеством

(2) Литьё

Литье подходит для создания форм для изделий с простой гладкой поверхностью. Приемущества: отсутсвие швов и экономия времени. Медленно иравномерно залейте смешааную силиконовую резину в квадратную форму. После рекции образования поперечных межмолекулярных связей и когда силиконовая резина высохнет, можно извлекать изделие, форма готова.

Внимание: для создания форм способом литья обычно используется магкая силиконовая резина, она позволяет легко снимать форму без риска повреждения изделия. .

Шаг №4: Изготовление внешней формы

Рекомендации:

(1) Сделайте квадратную рамку с четырьмя деревянными перекрытиями, разместите на ней изделие, предварительно покрытое формой из силиконовой резины.

(2) Медленно и равномерно вливайте гипс в рамку. Вы можете покрыть изделие смолой при помощи кисти. Повторите эту процедуру 2-3 раза после рекции образования поперечных межмолекулярных связей

Часто задаваемые вопросы о силиконовой резине RTV-2

1. Почему силиконовая форма может повтороно использоваться только несколько раз?

Причины:

а. Добавление слишком большого количесва силиконового масла. Силиконовое масло разрушает малекулярный сес силиконовой резины, уменьшает твердость и прочность на разрыв.

в. Использование силиконовой резины высокой твердости для изготовления форм для изделий малого размера с тонкими изящными деталями и элементами, и наоброт применение мягкой силиконовой резины для создания форм больших изделий простого дизайна.

Внимение: выбирайнте силиконовую резину в соответсвии с исходной формой или изделием.

2. Почему силикорновая форма сгорает?

Это происходит потому что допускаются ошибки и отхождения от правил и страндартов при изготовлении материала. Несатурированная смола выделяет большое количество тепла при добавлении вулканизующего вещество (отвердителя). Поэтому следует снять форму в течение 3-х минут .

3. Почему иногда силиконовая форма сухая снаружи и влажная внутри?

Потому что силиконовая формовочная резина – это тип конденсационной силиконовой резины, которая затвердевает после впитывания влаги из воздуха. Для обеспечения долгого срока службы силиконовой резины, можно испарить воду.

4. Почему сопротивление на разрыв такое слабое?

Чтобы получить силиконовую резину хорошей вязкости и качества, можно добавить побольше силиконового масла. Однако, может быть и обратный эффект: твердость и сопротивление на разрыв могут быть снижены очень сильно из-за добавления силиконового масла.

5. Почему силиконовая форма маслянистая?

Силиконовая формовочная резина не содержит никаких масел, поэтому не может быть маслянистой. Однако если форма маслянистая, причина может быть в том, что Вы добавили компаунд (смесь силиконового масла и беленого/вазелинового масла). Беленое/вазелиновое масло – это вид нефтехимикатов.

6. Почему силиконовая форма не устойчива к кислотам, щелочам и износу?

Причина: добавление силиконового масла. Обычно мы не рекомендуем нашим клиентам добавлять какое-либо масло к силиконовой резине. Соотношение должно быть 5%-10%.

7. Почему внешний вид готовой формы негладкий, а слоистый и с бороздами?

Причина в том, что поверхность исходной формы или издения были неподготовлены (неотполированы для дальнейшей работы). Поэтому при изготовлегнии формы, для начала отполируйте исходное изделие, равномерно нанесите формовочный спрей на поверхность изделия.

www.sellsilicone.ru

Формовочная резина для создания форм (силиконовых литейных форм) Пентэласт-718

Силиконовая формовочная резина для создания форм (силиконовых литейных форм) для литья из полиэфирных и эпоксидных смол, воска, гипса, полиуретана (вспененного и жесткого) и т.д.

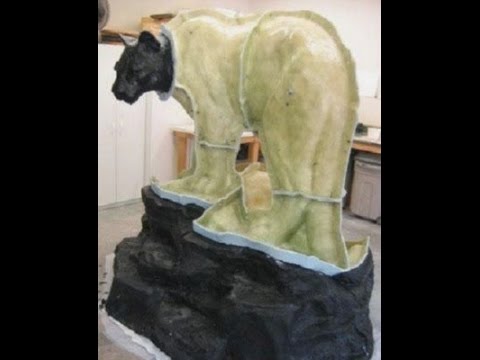

Формовочная резина применяется для детального воспроизведения статуэток, художественных изделий и т.п.

Не предназначена для создания форм в пищевом производстве, зубоврачебной практике и для изготовления слепков с кожи человека.

Формовочная резина отличается:

- высокой подвижностью и долговечностью, помогающими при создании форм сложной конфигурации,

- высокой эластичностью, облегчающей вынимание сложных слепков из литейных форм.

Пентэласт-718 — двухкомпонентный материал (компаунд), состоящий из основы (пасты) и отвердителя (катализатора), отверждающихся после смешения до резиноподобного состояния при комнатной температуре.

Характерные свойства

Характеристики | Показатель |

Усредненная вязкость, при 20°C, СПз | 18000-22500 |

Время жизни, при 23°C, мин | 90-120 |

Твердость, ед. Шор А | 25 |

Сопротивление раздиру, кН/м, не менее | 15 |

Относительное удлинение при разрыве, %, не менее | 250 |

Условная прочность при разрыве, МПа, не менее | 3,0 |

Линейная усадка, % | 1-1,5 |

Относительная плотность, при 25°C | 1,1 |

Основа представляет собой однородную вязко-текучую массу белого цвета. Отвердитель — бесцветную жидкость.

Способ применения

Поверхность исходного образца должна быть чистой и свободной от загрязнений. При необходимости, особенно при использовании пористой основы, используйте разделяющий агент — восковую смазку Пента-126, технический вазелин (петролатум) или мыльный раствор (щелок).

Смешение компонентов

Тщательно перемешайте основу перед употреблением из-за возможного разделения с наполнителем при длительном хранении.

Взвесьте 100 частей основы и 6 частей отвердителя (проверьте пропорцию в паспорте на конкретную партию) в чистой емкости.

Смешивайте композицию до полного распределения отвердителя в основе. Смешивайте достаточно малые количества, чтобы добиться тщательного перемешивания основы и отвердителя. Смешение можно производить вручную или механически, но не слишком долго, т.к. при длительном перемешивании образуется много пузырьков воздуха. Температура выше +25°C и повышенная влажность воздуха существенно сокращают «время жизни» компаунда (время до начала отверждения).

Для удаления воздушных пузырей рекомендуется использовать вакуумную камеру, при этом смесь будет увеличиваться в объеме в 2-3 раза, а затем оседать. Поэтому необходимо использовать достаточно большую емкость.

После 1-2-минутного вакуумирования смесь должна быть проверена и, при отсутствии воздушных пузырей, может использоваться далее.

Осторожно: слишком продолжительное вакуумирование приведет к удалению летучих компонентов из смеси и может вызвать плохое отверждение утолщенных частей и появление нехарактерных свойств.

Если нет подходящего оборудования для вакуумирования, воздушные включения могут быть минимизированы, если смешать небольшие количества основы и отвердителя, а затем, используя кисть, нанести на образец тонкий слой. Оставьте при комнатной температуре до тех пор, пока поверхность не очистится от пузырьков и не начнет затвердевать. После этого смешайте следующие порции основы и отвердителя и повторяйте все до получения готовой формы.

Заливка смеси и отверждение

Как можно быстрее вылейте смесь основы и отвердителя на исходный образец, стараясь избежать вовлечения воздушных пузырьков. Материал будет отверждаться до состояния эластичной резины в течение 24 часов, после чего литейную форму можно снимать. Если рабочая температура значительно ниже +23°C, то время отверждения увеличивается. Конечные механические свойства литейной формы будут достигнуты через 72 часа.

Использование готовых литейных форм при повышенных температурах

Некоторые литейные формы, изготовленные конденсационным отверждением силиконовых резин (в частности из формовочной резины Пентэласт-718), могут разрушаться в процессе длительной эксплуатации при температурах выше +250°C или в условиях хранения в сжатом состоянии при повышенной окружающей температуре.

Устойчивость литейных форм к литьевым материалам

Полностью отвержденная формовочная резина Пентэласт-718 имеет превосходную химическую устойчивость к различным веществам. Материал разработан с расчетом на долговечную работу литейных форм при литье из полиэфирных смол. Тем не менее, смолы и другие агрессивные литьевые материалы воздействуют на силиконовые литейные формы, изменяя их физические свойства, легкость разформовки и, возможно, размеры. При длительном использовании литейные формы должны периодически проверяться.

Срок и условия хранения

Срок хранения при температуре не выше +30°C составляет 12 месяцев со дня изготовления.

saratovhimprom.ru

Силиконовая резина,Силиконовая формовочная резина,Силиконовые резины

Силиконовая резина RTV-2

Силиконовая резина RTV-2 классифицируется насиликоновая формовочная резина, силиконовой резины для ручных форм работы и силиконовой резины для тампопечати. Силиконовая формовочная резина для создания форм (силиконовых литейных форм) для литья из полиэфирных и эпоксидных смол, воска, гипса, полиуретана (вспененного и жесткого), и т.д. Формовочная резина применяется для детального воспроизведения статуэток, художественных изделий, пластмассовых игрушек , канцтоваров, украшений и аксессуаров для мебели, искусственных декоративных каменей и т.п. Силиконовая резина для ручных форм главным образом применяется для создания форм обуви, литья в песчаные формы, образцов подошвы, гипсовых моделей, простых изделий и пр. Силиконовой резины для тампопечати применяется в печатных станках.

Рекомендации по использованию силиконовой резины RTV-2.

Шаг №1: Возмите 100г силиконовой резины и 2г вулканизующеговещества (отвердителя), все тщательно перемешайте.

Внимание: Часть «А» — это силиконовая резина, Часть «В» — это вулканическое вещество (отвердитель). Смешивайте композицию до полного распределения отвердителя в основе. Смешивайте достаточно малые количества, чтобы добиться тщательного перемешивания основы и отвердителя. Смешение можно производить вручную или механически, но не слишком долго, т.к. при длительном перемешивании образуется много пузырьков воздуха. Температура выше +25°C и повышенная влажность воздуха существенно сокращают «время жизни» компаунда (время до начала отверждения). Неравномерное смешивание компонентов ухудшает качество получаемой смеси и приводит к растрате силикона.

Шаг №2: Вакуумирование

Для вакуумирования требутеся мнее 10 минут. Внимание: слишком продолжительное вакуумирование приведет к удалению летучих компонентов из смеси и может вызвать плохое отверждение утолщенных частей и появление нехарактерных свойств.

Шаг №3: Кистевание и литьё

(1) Кистевание

а. Распределите мсесь из силиконово резины на изделие при помощи кисти, предварительно покрыв изделие формовочным спереем.

б. После образования поперечных межмолекулярных связей (в иечение 30 минут), нанесите второй слой, который увеличит твердость и прочность на разрывы.

в. Еще через 30 минут наложите стекловолокно, используйте кисть или ручку с кисточкой из полимерного материала, чтобы избежать образования пустот и зазоров.

г. Нанесите третий слой.

Внимание: если вам необходима форма высокой твердости и прочности, то повторите шаги «В» и «Г». Тогда силиконовая резина будет обладать большим сроком службы и лучшим качеством

(2) Литьё

Литье подходит для создания форм для изделий с простой гладкой поверхностью. Приемущества: отсутсвие швов и экономия времени. Медленно иравномерно залейте смешааную силиконовую резину в квадратную форму. После рекции образования поперечных межмолекулярных связей и когда силиконовая резина высохнет, можно извлекать изделие, форма готова.

Внимание: для создания форм способом литья обычно используется магкая силиконовая резина, она позволяет легко снимать форму без риска повреждения изделия. .

Шаг №4: Изготовление внешней формы

Рекомендации:

(1) Сделайте квадратную рамку с четырьмя деревянными перекрытиями, разместите на ней изделие, предварительно покрытое формой из силиконовой резины.

(2) Медленно и равномерно вливайте гипс в рамку. Вы можете покрыть изделие смолой при помощи кисти. Повторите эту процедуру 2-3 раза после рекции образования поперечных межмолекулярных связей

Часто задаваемые вопросы о силиконовой резине RTV-2

1. Почему силиконовая форма может повтороно использоваться только несколько раз?

Причины:

а. Добавление слишком большого количесва силиконового масла. Силиконовое масло разрушает малекулярный сес силиконовой резины, уменьшает твердость и прочность на разрыв.

в. Использование силиконовой резины высокой твердости для изготовления форм для изделий малого размера с тонкими изящными деталями и элементами, и наоброт применение мягкой силиконовой резины для создания форм больших изделий простого дизайна.

Внимение: выбирайнте силиконовую резину в соответсвии с исходной формой или изделием.

2. Почему силикорновая форма сгорает?

Это происходит потому что допускаются ошибки и отхождения от правил и страндартов при изготовлении материала. Несатурированная смола выделяет большое количество тепла при добавлении вулканизующего вещество (отвердителя). Поэтому следует снять форму в течение 3-х минут .

3. Почему иногда силиконовая форма сухая снаружи и влажная внутри?

Потому что силиконовая формовочная резина – это тип конденсационной силиконовой резины, которая затвердевает после впитывания влаги из воздуха. Для обеспечения долгого срока службы силиконовой резины, можно испарить воду.

4. Почему сопротивление на разрыв такое слабое?

Чтобы получить силиконовую резину хорошей вязкости и качества, можно добавить побольше силиконового масла. Однако, может быть и обратный эффект: твердость и сопротивление на разрыв могут быть снижены очень сильно из-за добавления силиконового масла.

5. Почему силиконовая форма маслянистая?

Силиконовая формовочная резина не содержит никаких масел, поэтому не может быть маслянистой. Однако если форма маслянистая, причина может быть в том, что Вы добавили компаунд (смесь силиконового масла и беленого/вазелинового масла). Беленое/вазелиновое масло – это вид нефтехимикатов.

6. Почему силиконовая форма не устойчива к кислотам, щелочам и износу?

Причина: добавление силиконового масла. Обычно мы не рекомендуем нашим клиентам добавлять какое-либо масло к силиконовой резине. Соотношение должно быть 5%-10%.

7. Почему внешний вид готовой формы негладкий, а слоистый и с бороздами?

Причина в том, что поверхность исходной формы или издения были неподготовлены (неотполированы для дальнейшей работы). Поэтому при изготовлегнии формы, для начала отполируйте исходное изделие, равномерно нанесите формовочный спрей на поверхность изделия.

www.sellsilicone.ru

Ручные формы из силиконовой резины модели,Силиконовая резина,Силиконовые резины

Ручные формы из силиконовой резины модели

Формы из силиконовой резины для ручной работы

Формы из силиконовой резины для ручной работы используется главным образом для создания и отливки ручных формпластиковых форм ПВХ, пластмассовых игрушек , сувениров, форм для цементных/бетонных изделий, форм изделий из металосплавов, больших статуй, дубликатов исторических и культурных реликвий, производства обувной подошвы, тампонов силиконовых для тампопечати, ударопрочности электронного оборудования и пр.

Общее описание:

МодельHY-528 – для создания форм малых размеров, может повторно использоваться 2-3 раза.

Модель HY-540 – обладает умеренной твердостью, отличным качеством и характеристиками, может повторно использоваться 20-30 раз.

Модель HY-570 – для создания форм больших размеров, а также антивибрации электронного оборудования.

Инструкция по применению:

Представляет собой однородную текучую массу. Это как правило двухкомпонентный материал (компаунд), состоящий из «А»основы (пасты) и «В» отвердителя (катализатора), отверждающихся после смешения до резиноподобного состояния при комнатной температуре. Для начала приготовьте исходную форму или изделие для дубликата, возмите определенное количество силиконовой резины идобавьте 2-3% отвердителя, тщательбно смешайте составляющие. Форма с сопротивлением к деформации , линейной усадки, высокой температуре, может использоваться многократно, при этом дает усадку всего до 2‰. Силикон затвердевает в течение 2-3 часов.

Внимание: Время для вакуумирования должно не превышать 3-5 минут.

Характеристики:

1. Высокая эластичность;

2. недеформируется;

3. термоустойчивость;

4. низкая усадка.

Главные правила использования:

1. правильное соотношение смешения компонетов:

резиновый силикон — это как правило двухкомпонентный материал (компаунд), состоящий из «А»основы (пасты) и «В» отвердителя (катализатора), отверждающихся после смешения до резиноподобного состояния при комнатной температуре. Внимание: компоненты должны быть взвешены точно, а не приблизительно.

В зависимости от погодных условий, коэффициент смешивания должен быть 100 к 2 при комнатной температуре 25 0C. Если температура около 10℃, тогда максимальный коэффициент смешивания должен быть 5 %, если температура -50C, то силиконовая резина и затвердитель не вступят ни в какую реакцию; а если температура 38-400C, то коэффициент смешивания должен быть 1%.

Подготовка к исходной формы

Исходня форма или изделие, с которого вы хотите снять форму заслуживают аккуратного бережного отношения. Если исходная форма или форма изделя для создания формы не отполированы, поверхность негладкая или с дщефектами, то кончная силиконовая форма естественно не будет соответствовать стандарту.

Процесс вакуумирования

Для начала смешайте силикон и катализатор в определенной пропорции. Смешивайте композицию до полного распределения отвердителя в основе. Смешивайте достаточно малые количества, чтобы добиться тщательного перемешивания основы и отвердителя. Смешение можно производить вручную или механически, но не слишком долго, т.к. при длительном перемешивании образуется много пузырьков воздуха. Температура выше +25°C и повышенная влажность воздуха существенно сокращают «время жизни» компаунда (время до начала отверждения).

Для удаления воздушных пузырей рекомендуется использовать вакуумную камеру, при этом смесь будет увеличиваться в объеме в 2-3 раза, а затем оседать. Поэтому необходимо использовать достаточно большую емкость.

После 1-2-минутного вакуумирования смесь должна быть проверена и, при отсутствии воздушных пузырей, может использоваться далее.

Осторожно: слишком продолжительное вакуумирование приведет к удалению летучих компонентов из смеси и может вызвать плохое отверждение утолщенных частей и появление нехарактерных свойств.

Если нет подходящего оборудования для вакуумирования, воздушные включения могут быть минимизированы, если смешать небольшие количества основы и отвердителя, а затем, используя кисть, нанести на образец тонкий слой. Оставьте при комнатной температуре до тех пор, пока поверхность не очистится от пузырьков и не начнет затвердевать. После этого смешайте следующие порции основы и отвердителя и повторяйте все до получения готовой формы.

Часто задаваемы вопросы о формах из силиконовой резины для ручной работы

1. Как решить проблему образования пузыров во процессе смешивания композиции?

Все зависит от ситуации. Для удаления воздушных пузырей рекомендуется использовать вакуумную камеру, при этом смесь будет увеличиваться в объеме в 2-3 раза, а затем оседать. Поэтому необходимо использовать достаточно большую емкость.

После 1-2-минутного вакуумирования смесь должна быть проверена и, при отсутствии воздушных пузырей, может использоваться далее.

Если нет подходящего оборудования для вакуумирования, воздушные включения могут быть минимизированы, если смешать небольшие количества основы и отвердителя, а затем, используя кисть, нанести на образец тонкий слой. Оставьте при комнатной температуре до тех пор, пока поверхность не очистится от пузырьков и не начнет затвердевать. После этого смешайте следующие порции основы и отвердителя и повторяйте все до получения готовой формы.

2. Что делать если форма неполностью затвердела, а процесс вулканизации завершен?

Этому могут быть 2 причины:

1) неправильное или неточное пропорция смешивания компонентов.

2) Процесс смешивания компонетов был незавершен, масса не стала однородной.

3. Что делать если силикон липкий?

Все компоненты и материалы (исходная форма; изделие, с которого создается дубликат и пр) требуют деликатного и аккуратного обращения. Например, если исходное изделие или форма неотполированы или имеют негладкую поверхность, вы должны подготовить поверхность до начала процесса формования и нанесения разделительной смазки. Как правило разделительная смазка – это вазелин, детергент, жидкий воск и пр.

Вторая причина – может быть в том, что формовочный смликон был залит в форму, однако масса ( все компоненты) не была тщательно перемешана. В этом случае вулканизация будет частичной.

4. Что делать при деформации силиконовой формы?

Твердость силиконовой формы напрямую зависит от размера издели, с которого создается дубликат. Например, для изделий маленького размера и тонким делалями и элементами применяется мягкий силикон с твердостью 15-20 по Шору А; такая форма может быть удалена без риска повредить изделие. Для изделий большого размера продходит силиконовая резина большей твердости, около 40-50 по Шору А. Для больших изделий с тонкими мелким деталями и элементами более подойдет силикон с твердостью 30 по Шору А. Внешняя форма может быть гипсовой, стекловолокно придает жесткости и тем самым защищает изделие от деформации.

5. Как создать внешнюю форму?

Способ 1 – Как можно быстрее вылейте смесь основы и отвердителя на исходный образец, стараясь избежать вовлечения воздушных пузырьков. Материал будет отверждаться до состояния эластичной резины в течение 24 часов, после чего литейную форму можно снимать. Если рабочая температура значительно ниже +23°C, то время отверждения увеличивается. Конечные механические свойства литейной формы будут достигнуты через 72 часа.

Способ 2 – нанесение слоя смолы, а затем наклеивание стекловолокна; повторение данной процедуры с течение 2-3-х раз и внешняя форма готова.

6. Как отличить чистое силиконовое масло от низкосортного?

(1) Визуальная оценка: Чистый силикон – это прозрачная жидкость без запаха, а низкосотрный силикон как правило мутного цвета и имеет непритятный запах.

(2) проверка поджиганием: наполните стакан небольшим количеством силикона. Если он возгорается и начинает дымиться, значит вы имеете дело снизкосортным силиконом, и это скорее всего нефтехимическое вещество. Настоящий чистый силикон невозгораем, без цвета, без запаха, нетоксичный.

Температура воспламенения чистого силикона 320C, низкосортного100C.

(3) криоскопический метод : одновременно поместите 100г двух видов силикона в холодильную камеру при температуре -5 to -10 C на 2 часа. Низкосортный силикон станет мутным или замерзнет, а чистый силикон останется неизменно прозрачным и не подвегнется замерзанию при температуре до -50 C.

7. Порядок работы при создании многосоставной формы

Вы можете использовать вакуумированную силиконовую резину для изготовления форм путем кистевания или литья.

При способе кистевания необходимо нанести слой разделительного или опудривающего средства на исходную форму до начала кистевания, затем нанести слой силиконовой резины на поверхность изделия (внимение: масса должна быть нанесена равномерно). Через 30 минут уложите металическую ткань или стекловолокно для избежания разрывов, а затем нанесите второй слой силиконовой резины. Когда второй слой затвердеет, можно приступать к изготовлению внешней формы, которая может быть изготовлена из гипсового материала.

8.Порядок работы при создании литейных форм

Литейные формы используются для создания простых изделий. Приеимущества: отсутствие шва от формы, экономия времени. Поместите изделие в специальную пластмассовую или стеклянную форму и вылейте вакуумированную силиконовую резину. После завершения процесса вулканизации, можно вынуть изделие, форма готова. (Внимание: используйте силиконовую формовочную резину низкой твердости, т.к она позворялет легко снимать форму без риска повреждения изделия.

www.sellsilicone.ru