Прессование макаронных изделий

Технология пищевых производств

Известны два способа формования макаронного теста: прессование и штампование. При штампов. ании сначала получают ленту теста путем прессования, а затем из нее штампуют изделия сложной формы.

Сформировавшееся в шпековой камере тесто нагнетается в небольшое предматричное пространство, которое заканчивается прессовой матрицей. Через отверстия матрицы тесто вы — прессовывается под давлением 10.—12 МПа. Такое давление возникает в результате сопротивления формующих отверстий матрицы истечению крутого макаронного теста. Величина давления зависит от влажности и температуры теста, скорости прессования и других факторов. Около 18—20% подаваемого к матрице теста выпрессовывается через ее отверстия, а основная масса за счет противодавления закручивается в межвитко- вом пространстве шнека и перемещается в противоположном направлении. Перед матрицей происходит послойное перемещение теста вперед и назад. Это ведет к переходу механической энергии движения отдельных слоев в тепловую; в результате тесто приобретает большую пластичность, его температура повышается на 10—20 °С. Во избежание его перегрева шнековая и матричная камеры снабжены рубашками, по которым циркулирует холодная вода (в начальный период работы пресса в рубашку подают горячую воду).

Уплотненное макаронное тесто является упругопластичновяз — ким телом, и с увеличением его пластичности снижается расход энергии на формование. Кроме того, вязкое, плотное тесто меньше прилипает к поверхностям шнека, шпековой камеры, кана-1 лов матрицы, а сформованные изделия не деформируются на последующих стадиях производственного процесса. С дальнейшим увеличением температуры пластичность изделии растет, а упругость снижается. Однако при высокой температуре в связи с клейстеризацией крахмала и коагуляцией белков теста, происходят обратные явления оптимальное соотношение упру — говязкопластичных свойств наблюдается при 50—55 °С.

Как отмечалось, в современных прессах тесто вакуумируюг па стадии замеса. Вместе с тем в промышленности применяется оборудование (пресс типа ЛИЛ и другие), где вакуум создается на стадии формования. Однако в этом случае удалять воздух из спрессованного теста гораздо трудне^, и эффект от использования деаэрации ниже.

Наиболее важной частью пресса являются матрицы. Они могут быть круглыми в форме плоского диска и прямоугольными. Материал для их изготовления должен бьпь прочным, выдерживать значительные давления и быть стоп ким к коррозии, гак как тесто является агрессивной средой, поскольку содержит вещества с кислой реакцией. Лучше всего матрицы изготавливать из латуни и бронзы, но возможно использовать нержавеющую сталь.

Форма изделий, получаемых при прессовании, зависит от конфигурации формующих отверстий матрицы. Встречаются три вида отверстий: кольцевые с вкладышами для получения макаронной трубки; без вкладышей для формования нитеобразных изделий; щелевые для прессования лапши, фигурных изделий и широких лент теста для последующего формования из них штампованных изделий.

Вкладыш состоит из цилиндрической ножки и двух (в Т-об — разном вкладыше) или трех (в трехопорном вкладыше) опор — заплечиков, которые располагаются із верхней части капала матрицы и обеспечивают центровку вкладыша. Т-образпые вкладыши могут смещаться, и изделия получаются со стенками разной толщины, поэтому преимущество имеют трехогюрные вкладыши. Ножка вкладыша находится в основной части отверстия матрицы. Диаметр ножки меньше диаметра формующей щели матрицы, поэтому образуется кольцевой зазор. Тесто подается к матрице, разрезается заплечиками па две или три части, которые за счет повышенного давления прессования попадают в кольцевой зазор и склеиваются в прочную тестовую трубку. Внутренний диаметр тестовой трубки равен диаметру ножки вкладыша, а внешний—диаметру отверстия матрицы.

При использовании металлических матриц поверхность изделий получается шероховатой в результате прилипания теста к поверхности матрицы. Прилипший элементарный слой теста остается неподвижным, а следующий элементарный слой движется, отрываясь от прилипшего слоя. При этом скорость движения второго слоя уменьшается, на поверхности образуются «адрывы, заусеницы.’ С увеличением пластичности теста по — верхпость получается более гладкой, так как образовавшиеся заусеницы как бы затягиваются.

Степень прилипания теста зависит от материала матрицы. Наиболее сильно тесто прилипает к матрицам, изготовленным из нержавеющей стали, меньше — к матрицам из латуни, еще слабее — к матрицам из бронзы. Для снижения степени прилипания геста поверхность формующей щели матрицы должна быть тщательно отшлифована. В последнее время для получения изделий с гладкой поверхностью используются матрицы со вставками из пластмасс, в частности из фторопласта, к которому тесто не прилипает. В результате существенно возрастает скорость прессования, а готовые изделия имеют более желтый цвет.

Гидромельница для производства кормовой каши

Производство и продажа гидромельниц в сборе, цена 6500грн, доставка по СНГ и Дальнему Зарубежью, контакты для заказов: +38 067 2825117 +38 050 4571330 [email protected] Фото гидромельницы в сборе(кормоприготовитель Аппетит): Производство …

Мясокостная мука — производство

Протеин 30-35% Поставки мясокостной муки по Украине и на Экспорт Упаковка: мешок полипропиленовый 30кг, цена 2300грн/тонна (200дол/тонна) Состав: кости, мясо, колбаса говядины и свинины (нет добавления падали) Влажность — 5-8% …

ПРОИЗВОДСТВО ХЛЕБОПЕКАРНЫХ, КОНДИТЕРСКИХ И КУЛИНАРНЫХ ЖИРОВ

В состав хлебопекарных, кондитерских и кулинарных жиров входят растительные масла, животные жиры, гидрированные жиры, а также эмульгаторы, красители, ароматизаторы, вита— мины. Содержание жира в большинстве видов хлебопекарных, кондитерских и кулинарных …

msd.com.ua

2 Оборудование макаронного производства

2.1 Оборудование для замеса теста, формования

И РАЗДЕЛКИ СЫРЫХ МАКАРОННЫХ ИЗДЕЛИЙ

Конструкции шнековых прессов

Шнековые макаронные прессы непрерывного действия предназначены для приготовления теста и формования из него сырых макаронных изделий. Основными узлами современных прессов являются дозатор муки и воды, тестосмеситель, прессующий корпус с головкой и матрица. Каждый пресс оборудован системой вакуумирования.

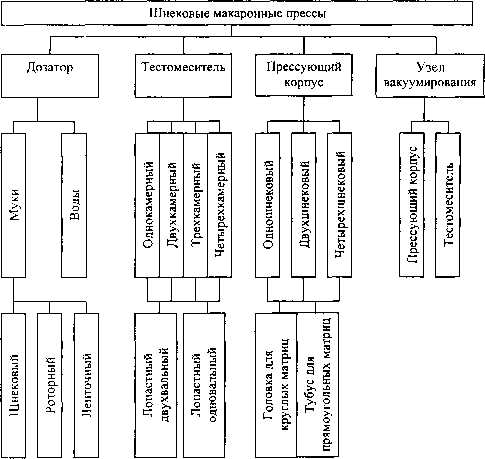

Прессы различаются конструкцией дозатора, числом камер тестосмесителя и их расположением, количеством прессующих шнеков, конструкцией прессующих головок, формой матриц и местом вакуумирования.

Классификация макаронных прессов представлена на рисунке 1.

Рис. 1. Классификация шнековых макаронных прессов

Макаронный пресс ЛПЛ-2М

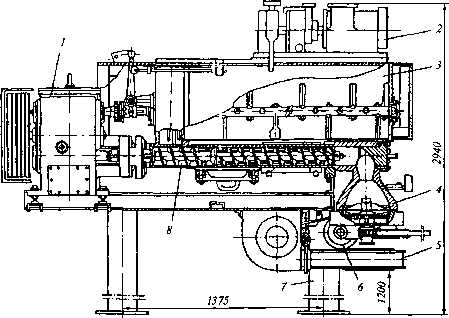

Конструкция. Шнековый макаронный пресс ЛПЛ-2М (рис.2) состоит из следующих основных узлов: дозировочного устройства, тестосмесителя, прессующего корпуса, прессующей головки, обдувочного устройства, механизма резки.

Дозировочное устройство расположено над тестосмесителем и имеет шнековый дозатор муки, роторный дозатор воды, привод и специальный червячный редуктор.

Шнековый дозатор заключён в цилиндрический корпус 1 с загрузочным патрубком 4 и направляющим лотком 2 для поступления муки в тестосмеситель. Внутри корпуса установлен однозаходный шнек 3.

Роторный дозатор воды имеет бачок 10, внутри которого на валу вращается крыльчатка с карманами 11. Карман при вращении крыльчатки захватывает определённое количество воды, которая через отверстия вала 12 сливается в отсек бачка 14.Отсюда через отвод вода по трубе 13 направляется в тестосмеситель пресса.

Тестосмеситель имеет однокамерную ёмкость 15 длинной 1500мм из листовой нержавеющей стали. Внутри установлены вал 17 диаметром 60 мм с укреплёнными на нём рабочими органами; нож 22 для очистки торцевой стенки камеры от налипающего теста; одиннадцать пальцев 18 и пять лопаток 16 для обеспечения необходимого уровня теста в камере, его переработки и перемещения внутри камеры; толкатель 21 для обеспечения поступления теста в прессующий корпус.

Лопатки на валу тестосмесителя устанавливают под определённым углом, который выбирается при пуске пресса. Оптимальный угол наклона плоскости первых двух лопаток (от места загрузки) к оси вала 60оС, следующих трёх – 40оС.

Количество теста, поступающего из месильной камеры в прессующий корпус, регулируется с помощью заслонки 20, движение которой осуществляется при помощи винта с маховичком 26.

Тестосмеситель закрывается решётчатой крышкой 19, сблокированной с кулачковой муфтой вала тестосмесителя. Открыть крышку можно после выключения электродвигателя привода или разъединения муфты.

Вращение вала тестосмесителя осуществляется от электродвигателя 23 с частотой вращения 1450 об/мин, клиноремённой передачи, трёхступенчатого цилиндрического редуктора. Вал тестосмесителя соединён с валом редуктора главного привода кулачковой муфтой 24 с блокировкой.

Прессующий корпус 27 представляет собой цилиндрическую трубу с двумя фланцами на концах. Одним фланцем корпус крепится к редуктору главного привода, вторым – к прессующей головке. Внутри корпуса установлен однозаходный прессующий шнек 28 длинной 1400 мм, диаметром 120 мм, с шагом витка 100 мм с трёхзаходным звеном 32 на конце. В средней части шнек имеет разрыв винтовой лопасти, в котором встроена шайба 29, обеспечивающая движение теста по перепускному каналу 30, из которого через вакуумный клапан с помощью вакуумного насоса отсасывается воздух из проходящего теста. На внутренней стороне прессующего корпуса по всей его длине расположены канавки 33, уменьшающие проворачивание теста. В конце прессующего корпуса установлена сварная водяная рубашка 31, по которой циркулирует водопроводная вода.

Прессующая головка 36 предназначена для установки круглой матрицы 37 и представляет собой литую конструкцию куполообразной формы. На торцевой верхней части головки имеется отверстие, закрытое фланцем 34, которое служит для выемки шнека из прессующего корпуса без снятия головки. На головке установлен манометр 35 для контроля давления прессования.Обдувочное устройство 38 служит для предварительной подсушки макаронных изделий, выходящих из фильер матрицы. Устройство состоит из центробежного вентилятора с электродвигателем, обдувочного кольца с отверстиями диаметром 8мм. для прохода воздуха по его внутренней части. Обдувочное кольцо устанавливают под матрицей. В зависимости от скорости прессования продолжительность нахождения изделий в зоне обдувки при подвесном способе резки 5-6 с. За это время на поверхности изделий успевает образовываться подсушенная корочка, которая предотвращает склеивание макаронных изделий при их дальнейшей резке или транспортировке. Обдувка воздухом макаронных прядей может осуществляться двумя способами: нагнетанием и всасыванием воздуха через отверстия в кольцевом сопле.

Рис. 2. Шнековый макаронный пресс ЛПЛ-2М:

1- корпус дозатора; 2- лоток; 3,28 — шнеки; 4- патрубок; 5 — электродвигатель; 6-храповое колесо; 7- рукоятка; 8- двуплечий рычаг; 9- полукольцо; 10,14 — бачки; 11- карманы крыльчатки; 12,17 — валы; 13 — труба; 15 – однокамерная ёмкость; 16 — лопатка; 18- палец; 19- крышка; 20 — заслонка; 21 — толкатель; 22- нож; 23- электродвигатель; 24 -муфта; 25- звёздочки; 26- маховичок; 27- прессующий корпус; 29- шайба; 30- перепускной канал; 31- водяная рубашка;32- трёхзаходное звено;33- канавки; 34- фланец; 35- манометр; 36-прессующая головка;37- матрица, 38 — обдувочное устройство.

Принцип работы. Мука самотеком непрерывно из бункера поступает в дозатор, из которого вращающимся шнеком подается в корыто тестосмесителя. Одновременно подогретая вода температурой 40—60°С из дозатора по трубе поступает в тестосмеситель туда, где подается мука. В зависимости от влажности муки расход воды составляет 80—90 л/ч. При нормальной работе пресса тесто должно заполнять 2/з объема корыта и иметь небольшой уклон по направлению к выходному отверстию.

Необходимый уровень заполнения корыта тестом достигается регулированием наклона плоскости концов лопаток к оси вала, которые отбрасывают определенную часть комочков теста в направлении от выходного отверстия к дозаторам. Отбрасывание теста в обратном направлении в оптимальных размерах необходимо для обеспечения нормальной циркуляции теста, что способствует набуханию клейковины и лучшей проработке теста лопатками и пальцами.

Замешенная в виде комочков и крупинок тестообразная масса из корыта смесителя через отверстие в нижней части направляется в прессующий корпус. При этом, регулируя заслонкой размер выходного отверстия, можно изменять количество теста, подаваемого в прессующий корпус, и тем самым изменять производительность пресса. В прессующем корпусе тесто поступает в перепускной канал, где из него через вакуум-клапан удаляются воздух и пары воды. Из перепускного канала тесто проходит сквозь решётку в прессующий корпус, захватывается витками шнека, нагнетается в головку и затем продавливается через формующие отверстия матрицы. Выходящие из матрицы отформованные макаронные изделия проходят обдувочное устройство, при этом они имеют температуру, равную температуре прессованного теста (45—50 °С).

В прессовом отделении значительно меньшая температура окружающего воздуха, в результате для изделий, выходящих из матрицы, создается температурный перепад, величина которого зависит от разности температур прессования и окружающей среды. Чем больше эта разность, тем выше температурный перепад и, следовательно, более интенсивное испарение влаги с поверхности изделия. Этот процесс происходит до тех пор, пока температура изделия и окружающей среды не выровняется, после чего на поверхности изделия возникает защитная корочка, которая препятствует слипанию изделий в процессе их дальнейшей раскладки и сушки.

При изготовлении длинных макаронных изделий выходящие из матрицы пряди принимаются на специальный стол, раскладываются в кассеты, режутся и в кассетах транспортируются в сушильные камеры.

Короткорезаные изделия поступают насыпью к сушильным установкам.

Макаронный пресс Б6-ЛПШ -500

Конструкция. Основными узлами шнекового макаронного пресса Б6-ЛПШ-500 являются дозировочное устройство, трехкамерный тестомеситель с приводом, прессующий корпус с приводом, прессующая головка для круглой матрицы, механизм смены матриц, обдувочное устройство. Все перечисленные узлы закреплены на металлической станине, установленной на четырех опорах. Схема пресса Б6-ЛПШ представлена на рисунке 3.

Дозатор муки в его верхней части имеет приемный патрубок 14 для загрузки муки, на противоположном конце — отверстие 10 для выхода муки.

Рис. 3. Шнековый макаронный пресс Б6-ЛПШ-500:

1- фильтр; 2 – вакуумметр;3- роторный питатель; 4- вакуумный затвор; 5- окно; 6,39 – валы месильные; 7,38 – месильные лопатки; 8,40,44- месильные камеры; 9 — крышка; 10 – отверстие в корпусе дозатора; 11 – полый вал; 12 – корпус дозатора; 13,42- шнеки; 14- приёмный патрубок; 15 – цепная передача; 16 — крыльчатка; 17 — вентиль; 18 — прорезь; 19- рукоятка; 20 — муфта кулачковая; 21,33- электродвигатели; 22- пробка; 23- манометр; 24, 43- фланцы; 25 — прессующая головка; 26 – предохранительная сетка; 27 — матрица; 28 — кольцо; 29 — траверса; 30- направляющая; 31 — винт;32 червячный редуктор;34 – охлаждающая рубашка; 35 — зажимы;36, 41 — окна;37-крышка из органического стекла; 45,48 – патрубки; 46- корпус фильтра; 47 –фильтрующая поверхность.

Роторный дозатор установлен с противоположной стороны полой трубы. На корпусе дозатора размещены два вентиля 17 для подачи холодной и горячей воды и крыльчатка 16 специального профиля, подающая при вращении воду в пазы полого вала.

Тестосмеситель пресса трёхкамерный. Габаритные размеры камер: первой 1400х206х293 мм, второй и третьей 1400х328х424 мм. Первая месильная камера 8 расположена над второй 44 и третьей 40 и закрыта сверху решётчатой крышкой 9 с блокировкой. В этой камере замешивается тесто с помощью месильных лопаток 7, установленных на месильном валу 6. Через окно 5 в боковой стенке камеры тесто направляется в вакуумный затвор 4, который обеспечивает необходимое остаточное давление воздуха при передаче теста во вторую и третью месильные камеры. Вакуумный затвор имеет роторный питатель 3 с двумя карманами объёмом по 750 см3 . Привод ротора осуществляется от вала первого тестосмесителя через зубчатую передачу.

Вторая и третья камеры тестосмесителя соединены между собой по потоку теста перегрузочным окном 36. Внутри камер так же, как и в первой, расположены месильные валы 39 с установленными на них в определённой последовательности лопатками и пальцами 38. Крышки 37 обеих камер выполнены из прозрачного органического стекла, что даёт возможность наблюдать за ходом процесса.

Привод всех трёх валов тестосмесителя осуществляется от электродвигателя 21 через клиноремённую передачу, редуктор и систему цепных передач.

Паровоздушная смесь, образующаяся при замесе теста во второй 44 и третьей 40 камерах, через фильтр 1 откачивается водокольцевым вакуум-насосом ВВН-1,5.Фильтр состоит из корпуса 46 цилиндрической формы и двух фильтрующих поверхностей 47, размещённых внутри корпуса. Первая поверхность осуществляет грубую очистку паровоздушной смеси от мелких крошек теста, вторая — от частиц муки.

Прессующий корпус выполнен цельным из трубы Ст.20 длиной 1989 и диаметром 166мм, в противоположной части которого имеется окно 41 для поступления теста из третьей камеры тестосмесителя. Внутри корпуса установлен однозаходный прессующий шнек 42. Прессующая головка 25 куполообразной формы для одной круглой матрицы диаметром 350 мм. Головка снабжена механизмом смены матриц, механизмом резки и обдувочным устройством.

Обдувочное устройство аналогично конструкции пресса ЛПЛ-2М.

Принцип работы. К дозатору мучной системы подается мука, а из баков постоянного уровня — горячая и холодная вода. Температура воды, поступающей в тестосмеситель, 55-65о С. Контроль температуры воды, поступающей на замес, осуществляется на входе в тестосмеситель и регулируется двумя вентилями на дозаторе вручную, путем изменения соотношения холодной и горячей воды. Тесто замешивается в трехкамерном смесителе.

В первой камере смесителя происходит интенсивный предварительный замес теста в течение 6-8 мин и подача его через вакуумный затвор во второй и третий тестосмесители, которые работают под вакуумом. Общая продолжительность процесса замеса не менее 20 мин, за это время обеспечивается необходимый промес теста до получения рыхлой, однородного цвета, без следов муки мелкокомковатой массы с размером комка в поперечнике от 2 до 10 мм.

За счет вакуумирования теста в процессе его приготовления образуется более плотная структура макаронного теста с большей механической прочностью готовых изделий.

Из последней камеры тесто поступает в шнековую камеру, откуда шнеком подается в прессующую головку и затем формуется через матрицу.

Давление формования на прессах данной конструкции почти в 2 раза выше, чем в прессах ЛПЛ-2М, и составляет 9—12 МПа.

Установлено, что высокая скорость прессования позволяет улучшить качество готовых изделий, в частности один из основных его показателей — прочность.

Макаронный пресс Б6-ЛПШ-1000

Конструкция. Пресс состоит из основных узлов: дозировочного устройства, трехкамерного тестосмесителя с двумя приводными узлами для первых двух камер и вакуумной камеры, двух прессующих корпусов с индивидуальными приводами, установки для вакуумирования. Схема пресса Б6-ЛПШ- 1000 представлена на рисунке 4.

Пресс может комплектоваться двумя прессующими головками для круглых матриц с механизмами их замены, обдувочным устройством и механизмом резки для каждой головки или тубусом для двух прямоугольных матриц с механизмом их замены и обдувочным устройством.

Конструкция дозирующего устройства 3 аналогична соответствующему устройству в прессе Б6-ЛПШ-500.Тестосмеситель имеет три камеры 24,19,8.

Прессующие головки пресса для круглых матриц имеют цилиндрическую часть с пробкой 15, закрываемой крышкой 21, и сферическую 20, в которой устанавливается круглая матрица 16 диаметром 350 мм.

Рис. 4. Шнековый макаронный пресс Б6- ЛПШ -1000:

1,9,18 – месильные валы; 2 — палец; 3 – дозирующее устройство; 4,5 — муфты; 6 — клиноремённая передача;7,27 — электродвигатели; 8,19,24 – месильные камеры;10- крышка; 11- шнек; 12- водяная рубашка; 13 – трёхзаходное звено; 14- канавки; 15 – пробка; 16 — матрица; 17 — нож; 20 – сферическая часть прессующей головки; 22,25 — окна; 21 – прессующее устройство; 26 – роторный питатель

Обдувочные устройства и механизмы резки соответствуют аналогичным устройствам на прессах Б6-ЛПШ-500.

Принцип работы. Тесто готовится в трехкамерном тестосмесителе в течение 18-20 мин. Мука и вода в необходимом соотношении поступают в первую камеру 24, в которой с помощью вращающегося вала с лопатками предварительно смешиваются ингредиенты. Через окно 22, расположенное в конце первой камеры, тесто поступает в нижний двухвальный тестосмеситель 19, где навстречу друг другу вращаются два вала с лопатками 18. Лопатки установлены в определенном порядке, обеспечивающем перемешивание теста до необходимой консистенции и перемещение его к выгрузочному окну 25. Каждая камера имеет решетчатую крышку, механически сблокированную с рычагом включения муфты сцепления привода вала тестосмесителя. Схема блокировки устроена так, что не позволяет открыть крышку, не включив муфту, и при открытой крышке невозможно включить муфту. Выход теста из второй камеры в третий вакуумный смеситель осуществляется через вакуумный затвор.

Основные правила безопасной работы шнековых прессов

Для безопасной работы шнековых прессов необходимо:

— ежедневно проверять исправность механизмов блокировки открывания крышек камер;

— не производить при работе пресса какой бы то ни было ремонт, смазку или очистку движущихся механизмов, не снимать ограждения и детали, не касаться движущихся частей;

— пресс должен быть надежно заземлен, все пусковые электроприборы и проводка должны находиться в исправном состоянии;

— производить осмотр и ремонт электродвигателей, пусковой аппаратуры и электропроводки только при выключенном питании;

— все защитные ограждения и кожухи пресса всегда должны быть на своих местах и в исправном состоянии.

В процессе эксплуатации пресса необходимо проводить текущий ремонт не реже одного раза в 6 месяцев, капитальный ремонт один раз в 3 года и постоянно, согласно установленному графику, проводить межремонтный осмотр.

studfiles.net

Макаронные прессы

Замес макаронного теста и его последующее формование осуществляются в шнековых макаронных прессах непрерывного действия. В отечественных шнековых прессах приготовление макаронного теста происходит в два этапа.

На первом этапе мука, вода и обогатительные добавки (если последние предусмотрены рецептурой) смешиваются в тестомесителе, входящем в конструкцию пресса. Процесс смешивания муки и воды в этих машинах непрерывный.

Второй этап осуществляется в канале шнековой камеры пресса, где крошкооразная масса теста под воздействием шнековой лопасти постепенно уплотняется и пластифицируется, приобретая структуру и свойства, необходимые для последующего формования.

Таким образом, происходит заключительная стадия формирования структуры макаронного теста, резко отличающаяся от структуры хлебного теста.

На структурно-механические и реологические свойства теста огромное влияние оказывает температура, значительно определяя ход и результат прессования сырых изделий.

Температура теста зависит не только от температуры его компонентов, но и изменяется при его приготовлении в тестомесителе и в шнековой камере, где механическая энергия работы рабочих органов тестомесителя и пресса почти целиком переходит в тепловую энергию, за счет которой тесто дополнительно прогревается. Кроме того, шнековая камера может иметь греющие или охлаждающие устройства, также корректирующие температуру теста. Поэтому в настоящее время в тестомесителях шнекового типа чаще всего используют два типа замесов: холодный и теплый.

В тестомесителе макаронного пресса приготовляется весьма неоднородная масса, крошковато-рыхлая по структуре, непригодная для непосредственного прессования.

Перед прессованием тесто должно пройти основательную механическую обработку с целью придания ему упругих, пластично-вязких свойств. Затем из смесителя тесто поступает в шнековую камеру, где под действием вращающегося шнека постепенно уплотняется и перемещается в предматричную камеру, из которой пластифицированное под большим давлением формуется через специальные матрицы.

В современных конструкциях прессов макаронное тесто перед поступлением в шнековую камеру подвергается вакуумированию, т. е. из него удаляется воздух. Это позволяет, во-первых, получить макаронное тесто более плотной структуры, повысить механическую прочность высушенных изделий и, во-вторых, снизить скорость реакции окисления кислородом воздуха пигментных веществ группы каротиноидов, придающих изделиям приятный желто-кремовый цвет.

Цель формования — придать макаронному тесту форму, характерную для данного вида изделий (трубчатые; нитеобразные; ленточные и фигурные), которая сохранялась бы на последующих стадиях производства.

Шнековые макаронные прессы непрерывного действия предназначены для приготовления теста и формования из него сырых макаронных изделий. Основными узлами современных прессов являются дозировочное устройство для муки и воды, тестомеситель, прессующий корпус, прессующая головка и матрица. Каждый пресс оборудован системой вакуумирования.

Макаронные прессы (рис.) различаются конструкцией дозаторов, числом камер тестомесителя и их расположением, количеством прессующих шнеков, конструкцией прессующих головок, формой матриц и местом вакуумирования. Обычно макаронные прессы этих типов устанавливаются в комплексно-механизированных линиях для производства длинных и коротких макаронных изделий.

Рис. Классификация макаронных прессов

Шнековый макаронный пресс ЛПЛ-2М (рис.) состоит из привода 1, дозирующего устройства 2, тестомесителя 3, прессующей головки 4, обдувочного устройства 5, системы трубопроводов и прессующего корпуса 8, установленных на общей станине 7.

Пресс комплектуется механизмом резки 6, набором круглых матриц и вакуумной системой.

Рис. Шнековый макаронный пресс ЛПЛ-2М

Матрица является основным рабочим органом пресса и представляет собой металлический диск (круглая матрица) или прямоугольную пластину (тубусная матрица) со сквозными отверстиями, профиль которых определяет форму изделий.

Шнековый макаронный пресс работает следующим образом. Мука самотеком непрерывно из бункера поступает в дозатор, из которого вращающимся шнеком подается в тестомеситель. Одновременно подогретая вода с температурой 40…60 °С из дозатора по трубе поступает в тестомеситель. В зависимости от влажности муки расход воды составляет 80…90 кг/ч. Расход воды на охлаждение прессующего корпуса 110 кг/ч. При нормальной работе пресса тесто должно заполнять 2/3 объема корыта и иметь небольшой уклон по направлению к выходному отверстию.

Необходимый уровень заполнения корыта тестом достигается регулированием плоскости концов лопаток к оси вала, которые отбрасывают определенную часть комочков теста в направлении от выходного отверстия к дозаторам. Отбрасывание теста в обратном направлении в оптимальных размерах необходимо для обеспечения нормальной циркуляции теста, что удлиняет время его нахождения в корыте до 10 мин и способствует набуханию клейковины и лучшей проработке теста лопатками и пальцами.

Замешенная в виде комочков и крупинок тестообразная масса из корыта смесителя через отверстие в нижней части направляется в прессующий корпус. При этом, регулируя заслонкой размер выходного отверстия, можно изменять количество теста, подаваемого в прессующий корпус, и тем самым изменять производительность пресса.

В прессующем корпусе тесто, продвигаясь, обтекает шайбу на шнеке и поступает в перепускной канал, где из него через вакуум-канал удаляются воздух и пары воды. Остаточное давление воздуха в прессующем корпусе составляет 10 кПа. Из перепускного канала тесто проходит сквозь решетку в прессующий корпус, захватывается витками шнека, нагнетается в головку и затем продавливается через формующие отверстия матрицы при давлении 6,5…7,0 МПа.

Выходящие из матрицы макаронные изделия проходят обдувочное устройство, при этом они имеют температуру, равную температуре прессованного теста, которая составляет 45…50 °С.

В прессовом отделении значительно меньшая температура окружающего воздуха, в результате для изделий, выходящих из матрицы, создается температурный перепад, величина которого зависит от разности температур прессования и окружающей среды. Чем больше эта разность, тем выше температурный перепад и, следовательно, более интенсивное испарение влаги с поверхности изделия. Этот процесс происходит до тех пор, пока температура изделия и окружающей среды не выровняются, после чего на поверхности изделия возникает защитная корочка, которая препятствует слипанию изделий в процессе дальнейшей раскладки и сушки.

Техническая характеристика шнекового макаронного пресса ЛПЛ-2М

Производительность, кг/ч……..до 375

Частота вращения, мин»:

прессующего шнека……..41

вала тестомесителя……..82

Число резов режущего механизма в мин. 18… 2060

Вода, идущая на замес теста:

расход, л/ч………..60…70

температура, °С………40.. .60

Вакуум, создаваемый в прессующем корпусе, Па …. 50…60

Производительность обдувателя, м3/ч …. 500

Погребная мощность, кВт……..23

Габаритные размеры, мм…………….2920x2710x2940

Масса, кг……………………..3260

Похожие статьи

znaytovar.ru

Пресс макаронный

Изобретение относится к установкам для прессования макаронных изделий. Пресс макаронный состоит из блока тестосмесительных бункеров, шнека в корпусе, имеющего опоры, а также системы охлаждения, предматричной камеры, круглой матрицы и режущего устройства. Шнек на выходе имеет трехзаходную насадку, закрепленную на валу шнека. Его опора на выходе состоит из двух обтекателей и втулки. Причем корпус шнека жестко закреплен в корпусе блока тестосмесительных бункеров, а система охлаждения шнека снабжена дополнительной рубашкой. Изобретение обеспечивает надежность конструкции и высокое качество выпускаемых макаронных изделий. 2 з.п. ф-лы, 1 ил.

Изобретение относится к оборудованию для пищевой промышленности, в частности к установкам для прессования макаронных изделий.

Известна машина для производства макаронных изделий «ИТИЛИЦА-1» (разработчик и изготовитель ПО «КОМЕТА» г. Ульяновск), содержащая два тестосмесительных бункера, верхнего, установленного с возможностью поворота, и нижнего, расположенного над шнековой прессующей камерой, которая снабжена шнеком, а на выходе круглой матрицей, снаружи которой расположена охлаждающая рубашка («Машины, оборудование, приборы и средства автоматизации для перерабатывающих АПК», каталог-дополнение, М. : Информ. Агротех, 1993, с. 191-192). Недостатками данного устройства являются низкая производительность и недостаточное качество выпускаемых макаронных изделий из-за небольшого времени замеса, низкого давления в шнековом рабочем пространстве, что ведет к недостаточной плотности продукции и делает ее непригодной для длительного хранения. Известен пресс макаронный, выпускаемый АО «РОСС» г. Харьков, состоящий из станины, представляющей собой сварную раму, обшитую листовой сталью, двух тестосмесительных бункеров, расположенных один над другим, внутри которых размещены валы с рабочими органами в виде лопаток, в корпусе нижнего из которых выполнено отверстие для подачи теста в прессующую головку, состоящую из корпуса с размещенными в нем матрицей и специальной гайкой, и снабженного рубашкой принудительного охлаждения (Паспорт, руководство по эксплуатации ТУ V. 14086152.016-95, «Пресс макаронный /установка для изготовления фигурных изделий из теста УИМИ-5, 2/380-100/). Недостатками данного устройства являются низкая надежность и низкое качество выпускаемых макаронных изделий из-за недостаточного давления на тестовую массу в прессующей головке, что приводит к низкой плотности изделий и делает их непригодными для длительного хранения. Наиболее близкой по технической сущности и получаемому результату к заявляемому изобретению является установка для производства макаронных изделий марки ВУ-200, содержащая блок тестосмесительных бункеров, шнековый пресс в корпусе, имеющий опоры, систему охлаждения, предматричную камеру, круглую матрицу и режущее устройство (Паспорт «Пресс-автомат для приготовления макаронных изделий ВУ-200», ТУ 5.131.001.268876 21.97, Саратов, 1997). Недостатками данного устройства являются недостаточная надежность и низкое качество выпускаемых макаронных изделий из-за низкого рабочего давления, создаваемого в предматричной камере, и из-за малого размера и особенностей конфигурации предматричной камеры, где тестовая масса недостаточно уплотняется, а ее скорости в поперечном направлении выравниваются слабо. Техническим результатом, достигаемым с помощью предложенного изобретения, являются большая надежность конструкции и высокое качество выпускаемых макаронных изделий. Данный технический результат достигается за счет того, что в прессе макаронном, содержащем блок тестосмесительных бункеров, шнек в корпусе, имеющий опоры, а также систему охлаждения, предматричную камеру, круглую матрицу и режущее устройство, шнек на выходе имеет трехзаходную насадку, закрепленную на валу шнека, а его опора на выходе состоит из двух обтекателей и втулки, причем корпус шнека жестко закреплен в корпусе блока тестосмесительных бункеров, а система охлаждения шнека снабжена дополнительной рубашкой. Высокое качество макаронных изделий в данном макаронном прессе обеспечивается наличием на выходе шнека трехзаходной насадки, которая закреплена на его валу, конструкцией опоры на выходе шнека, состоящей из двух обтекателей и втулки, а также тем, что система охлаждения шнека снабжена дополнительной рубашкой, т.е. совокупностью почти всех отличительных существенных признаков полезной модели. Шнек как основной рабочий орган макаронного пресса влияет на качество выпрессованных изделий. Трехзаходная насадка, закрепленная на валу шнека, позволяет создавать в предматричной камере повышенное давление, что обеспечивает плотность обрабатываемого теста, необходимую для высокого качества макаронных изделий. Опора шнека, состоящая на выходе из двух конусных обтекателей и втулки, создает такую конфигурацию предматричного пространства, которая обеспечивает равномерность подачи теста в предматричной камере к матрице, в результате чего тесто не мнется, а равномерно уплотняется, что влияет на равномерность скорости прессования, т. е. выравнивает аксиальные скорости перемещающегося тестового потока по поперечному сечению шнека. Все это повышает качество выпускаемых изделий. На скорость выпрессовывания также влияет температура в зоне прессования вследствие зависимости пластически-вязкостных свойств теста от температуры. По мере движения по шнеку тесто нагревается непрерывно. Слои, прилегающие к корпусу шнека, нагреваются интенсивнее, чем центральные, что приводит к локальному увеличению скорости прессования. Для их выравнивания в данной полезной модели используют к уже имеющейся рубашке охлаждения дополнительную, которая увеличивает зону охлаждения. Выравнивание температур в области прессования обеспечивает высокое качество макаронных изделий. Жесткое закрепление корпуса шнека в корпусе блока тестосмесительных бункеров обеспечивает большую надежность конструкции, исключая и уменьшая ненужные вибрации, что повышает надежность всех блоков и деталей данной конструкции, а также и высокое качество выпускаемой продукции. На чертеже изображен пресс макаронный, общий вид (продольный разрез). Пресс макаронный состоит из блока тестосмесительных бункеров 1 в корпусе 2, шнека 3, имеющего вал 4 с закрепленной трехзаходной насадкой 5, в корпусе 6, где также размещены предматричная камера 7 и круглая матрица 8, выходная опора шнека 4 состоит из двух обтекателей 9, 10 и втулки 11. Система охлаждения 12, расположенная снаружи корпуса 6, снабжена дополнительной рубашкой 13. Пресс макаронный работает следующим образом. Включают электродвигатель и приводят в движение все вращающиеся узлы пресса. В блок тестосмесительных бункеров 1 в корпусе 2 равномерно подается мука и остальные необходимые компоненты для замеса в соответствии с рецептом. После замеса и прохождения тестовой массы по блоку тестосмесительных бункеров 1, примерно в течение 12-15 минут, она попадает в шнек 3 с валом 4, где проходит по его виткам, входит в область трехзаходной насадки 5, где выравниваются скорости тестового потока в поперечном направлении и повышается давление, затем попадает в предматричную камеру 7, конфигурация которой обусловлена формой выходной опоры шнека, состоящей из двух конических обтекателей 9 и 10 и втулки 11, проходя через которую, скорости тестового потока также выравниваются, что существенно сказывается на качестве макаронных изделий. Затем тесто проходит через фильеры круглой матрицы 8, причем температура прессования регулируется с помощью системы охлаждения 12 и дополнительной рубашкой охлаждения 13, которые расположены снаружи корпуса 6 шнека 3. Представленная конструкция предназначена для производства макаронных изделий из муки любых сортов пшеницы и установления их на предприятиях пищевой промышленности, общественного питания, в пекарнях, хлебозаводах. Производительность установки примерно 250 кг/час.Формула изобретения

1. Пресс макаронный, содержащий блок тестосмесительных бункеров, шнек в корпусе, имеющий опоры, а также систему охлаждения, предматричную камеру, круглую матрицу, режущее устройство, отличающийся тем, что шнек на выходе имеет трехзаходную насадку, закрепленную на валу шнека, а его опора на выходе состоит из двух обтекателей и втулки. 2. Пресс макаронный по п.1, отличающийся тем, что корпус шнека жестко закреплен в корпусе блока тестосметительных бункеров. 3. Пресс макаронный по п.1, отличающийся тем, что система охлаждения шнека снабжена дополнительной рубашкой.РИСУНКИ

Рисунок 1www.findpatent.ru

Типы замеса теста для макаронных изделий

В зависимости от влажности различают три типа замеса теста: мягкий – влажность теста 31,1–32,5%, средний – 29,1–31 и твердый – 28–29%. Тип замеса выбирают в зависимости от ряда факторов. Если используется мука с низким содержанием клейковины, то желательно применять мягкий замес, при липкой, тянущейся клейковине – твердый замес.

При производстве короткорезаных изделий и макарон, высушиваемых в лотковых кассетах, во избежание слипания макаронных изделий в период сушки, применяют твердый или средний замес. При производстве длинных изделий с подвесной сушкой для большей пластичности применяют средний или мягкий замес. Если используют полукрупку или хлебопекарную муку, то влажность теста должна быть выше на 1–2%, чем при использовании крупки.

Дозирование и смешивание ингредиентов теста (замес) осуществляются в тестосмесителях непрерывного действия, входящих в состав промышленных прессов. Муку и воду подают в тестосмеситель при помощи дозаторов непрерывного действия.

Уплотнение и формование теста производятся на шнековых прессах. Благодаря интенсивному воздействию винтовой лопасти вращающегося шнека тесто становится связным, плотным.

Основным рабочим органом макаронного пресса наряду с прессующим устройством является матрица. Она обусловливает производительность пресса, вид изделий (форму и размеры поперечного сечения), в большой степени влияет на качество продукта (степень шероховатости поверхности, прочность склеивания макаронных трубок и др.).

По профилю и конструкции формующих отверстий (каналов) матрицы разделяют на два основных вида:

- С вкладышами – для формования трубчатых и некоторых сложных по форме фигурных изделий. При помощи круглых матриц формуют все виды длинных и короткорезаных изделий. Прямоугольные матрицы используют для формования длинных макаронных изделий (макароны, вермишель, лапша), вырабатываемых на автоматизированных линиях с подвесной сушкой изделий;

- Без вкладышей – для формования всех видов изделий, кроме трубчатых.

Для формования фигурных изделий также применяется и штампование.

proiz-teh.ru

Как выбрать оборудование для производства макаронных изделий :: BusinessMan.ru

Макаронные изделия составляют огромную часть рациона человека. Поэтому их производство является достаточно прибыльным, особенно если правильно его организовать. В процессе организации бизнеса очень важно соблюдение санитарно-гигиенических норм. К тому же необходимо, чтобы сырье для производства макаронных изделий, а также оборудование были высокого качества.

Технология

Среди оборудования, которое используется в производстве макаронных изделий, обязательным являются просеиватели муки, транспортеры, бункеры-стабилизаторы, а также аппараты, которые упаковывают продукцию. В качестве исходного сырья используется мука различных сортов, яичный белок и натуральные добавки.

Стадии изготовления продукции:

- Подготовка исходного сырья (просеивание муки, смешивание разных ее сортов и подогревание до определенной температуры).

- Приготовление теста.

- Прессование теста и создание из него изделий определенной формы.

- Разделка макаронных изделий на отдельные кусочки, чтобы они не слиплись.

- Высушивание изделий.

- Охлаждение макаронной продукции для предотвращения запотевания упаковки.

- Упаковка изделий в ящики, мешки или пакеты.

На всех этапах используется специальное оборудование для производства макаронных изделий, на выборе которого мы и заострим внимание.

Выбор оборудования

На данный момент покупка оборудования не вызывает никаких проблем. К тому же кроме импортного оборудования можно приобрести вполне качественные отечественные станки. Самое главное – это выбрать для себя оптимальный вариант по стоимости, качеству и объемам выдаваемой продукции.

Для изготовления макаронных изделий на данный момент используются такие линии:

- Автоматическая конвейерная.

- Полуавтоматическая.

- Сборная линия.

Наилучшим вариантом будет автоматическая линия, которая ускорит и упростит работу. Однако такой вариант является и самым дорогим. Еще одна выгода такого оборудования заключается в возможности его обслуживания всего одним человеком. Так что такая машина для производства макаронных изделий позволит сократить персонал завода до минимума.

Пресс

Для создания макаронных изделий любого вида используется экструдер, который также называется прессом. Он применяется для автоматического производства продукции из муки разных сортов пшеницы.

При выборе пресса следует отдавать предпочтение тому, который будет оснащен автоматической дозировкой подачи сырья, блокировкой системы при перегрузке двигателя или повышенном давлении, а также непрерывным замесом теста.

Качественный пресс для производства макаронных изделий также подает сигнал, когда прекращается подача сырья. А вакуумирование готового теста до процесса прессования дает возможность удалить из него воздух. В результате этого макаронные изделия становятся более красивыми, прочными и вкусными, к тому же они обладают лучшими питательными свойствами. Современный пресс позволяет создать качественную продукцию даже из муки, которая содержит немного клейковины.

Матрицы для создания макаронных изделий

Матрица является основным рабочим механизмом пресса. От ее формы зависит, какой именно вид изделий получится. При выборе матрицы следует отдавать предпочтение той, которая изготовлена из прочного металла, обладающего антикоррозийной способностью. Лучше всего, чтобы такое оборудование для производства макаронных изделий, как матрица, было изготовлено из латуни, бронзы или нержавеющей стали.

Оборудование для охлаждения продукции

Перед упаковкой готовой продукции ее необходимо охладить. При выборе стабилизаторов-охладителей стоит ориентироваться на страну-изготовителя, цену, степень энергопотребления, а также стоимость монтажа и обслуживания. Импортное оборудование более выносливое и качественное, однако и его стоимость намного выше, чем отечественного или китайского.

Охладительное оборудование для производства макаронных изделий — это очень важная часть производственной линии, поэтому не стоит на нем экономить, особенно если вы планируете выдавать крупные объемы продукции.

Сушка продукции

Сушка является одним из самых важных процессов при изготовлении макаронных изделий. Именно в процессе сушки тесто теряет влагу и становится хрупким. В результате этого продукт становится твердым и прочным, а также уменьшается в размере.

Станок для производства макаронных изделий, который производит сушку изделий, создает высокую температуру, а также создает гидротермическую обработку. Чтобы получить качественную продукцию, очень важно, чтобы сушилка автоматически поддерживала заданные параметры. Только благодаря оборудованию высокого качества можно получить макаронные изделия, которые будут отвечать современным стандартам. Лучше всего покупать то, которое выполнено из нержавеющей стали.

Фасовочное оборудование для производства макаронных изделий

Немаловажной составляющей процесса является фасовочное оборудование. Макаронные изделия после высушивания поступают в фасовочно-упаковочные станки, в которых они дозируются и упаковываются в коробки или специальные пакеты.

Самым удобным считается оборудование, которое имеет электронный блок управления и автоматически производит маркировку упакованного продукта. К тому же следует отдавать предпочтение моделям, которые имеют простую и надежную конструкцию. Мощность оборудования необходимо выбирать в зависимости от планируемых объемов производства. Наилучшим считается итальянское, однако и отечественные модели могут стать хорошей недорогой альтернативой.

Автоматическое управление линией

Если вы планируете производить большие объемы продукции, лучше всего, чтобы процессы были автоматизированы. Таким образом, всей линией производства сможет управлять только один человек. Система поддерживает необходимые параметры, такие как температура и влажность. В случае возникновения неполадок система автоматически отключается. Такое оборудование достаточно дорогое, однако оно значительно упрощает процесс производства и снижает до минимума необходимые рабочие ресурсы.

businessman.ru

Режимы замеса макаронного теста — Мои статьи — Каталог статей

Высокотемпературный режим замеса.

Технология приготовления теста.

В макаронном производстве в зависимости от ряда факторов используют несколько типов замеса теста.

В зависимости от влажности замешиваемого теста различают три типа замеса:

— твердый – при влажности теста от 28 до 29 %;

— средний – при влажности теста от 29,1 до 31 %;

— мягкий – при влажности теста от 31,1 до 32,5 %.

Тип замеса по влажности зависит от сорта муки, количества и качества клейковины, крупноты помола, вида сушильной поверхности, материала матрицы, формы изделий.

При использовании муки с низким содержанием клейковины желательно применять мягкий замес, а если клейковина муки липкая, тянущаяся – твердый.

При изготовлении коротких изделий и макарон с кассетной сушкой для предотвращения слипания изделий между собой во время сушки лучше применять твердый или средний замес.

При производстве длинных изделий с подвесной сушкой (на бастунах) для придания изделиям большей пластичности, исключающей растрескивание сырых изделий в местах перегиба на бастунах, применяют средний или мягкий замес. При использовании полукрупки или хлебопекарной муки влажность теста должна быть на 1-1,5 % выше, чем при использовании крупки.

При использовании матриц с тефлоновыми вставками влажность теста снижают на 1-1,5 %.

Мягкий замес применяют для гибких изделий с фигурной укладкой (в моток, бантик, гнездо), а твердый – для штампованных изделий сложной формы.

В зависимости от температуры воды, добавляемой при замесе макаронного теста, различают также три типа замеса:

— горячий – при температуре воды 75-85°С;

— теплый – при температуре воды 55-65 °С;

— холодный – при температуре воды не ниже 30 °С.

Тип замеса по температуре выбирают в зависимости от качества муки и формы изделий. Теплый тип замеса наиболее распространен в макаронном производстве, его применяют для муки нормального качества с содержанием клейковины не менее 28 %. На теплой воде процесс замеса происходит быстрее, чем на холодной. Если в производстве перерабатывается мука с пониженным содержанием клейковины, то рекомендуется использовать воду температурой 30-45 °С.

Холодный замес применяют при низком содержании слабой клейковины, при наличии теплой муки (в летнее время) или при формовании изделий сложной формы для получения очень вязкого и упругого теста.

Горячий замес применяют для муки из твердых пшениц с содержанием клейковины более 38 % и чрезмерно упругой по качеству.

Нагрев макаронного теста при замесе до температур 60… 65°С (высокотемпературный режим замеса), не приводя к более глубокому изменении свойств белка и крахмала в процессе прессования теста на шнековом прессе, чем при традиционных режимах замеса, повышает пластичность экструдируемого теста. Вследствие этого, высокотемпературный режим замеса наряду с сохранением нормального качества макаронных изделий увеличивает производительность пресса в среднем на 15%, уменьшает расход энергии на прессование не менее, чем на 10%, предотвращает выпрессовывание белесых изделий; кроме этого, ликвидируется расход воды на охлаждение шнековой камеры, сокращается продолжительность сушки и предотвращается образование во время сушки слипшихся изделий.

Нагрев матриц с фторопластовыми фильерами до температур 75…85°С приводит к фиксированию структуры наружного слоя выпресовываемых изделий, к увеличению пластичности их внутренних слоев и к устранению адгезии теста к металлической повархности формующего канала. Вследствие этого, высокотемпературный режим формования улучшает равномерный выход макаронных изделий, а по сравнению с традиционным режимом формования увеличивает производительность пресса в среднем на 10% и позволяет достичь другие преимущества, подобные высоко-температурному режиму замеса.

Стадии приготовления теста

Приготовление макаронного теста осуществляется непрерывно в два этапа в макаронных прессах непрерывного действия.

На первом этапе проводится смешивание муки, жидких компонентов в тестосмесителях, на втором – уплотнение в шнековой камере пресса.

Дозирование ингредиентов т.е. подача муки и воды в тестосмеситель в необходимом соотношении, соответствующем рецептуре, осуществляется при помощи дозаторов муки и воды, которые, являясь составными частями макаронного пресса, работают синхронно.

Добавки после растворения в воде или приготовления водной эмульсии поступают в тестосмеситель через дозатор воды.

Замес теста. После регулировки дозаторов включают тестосмеситель. Для хорошего промеса корыто тестосмесителя должно быть заполнено тестом примерно на 2/3 объема. После тесто поступает в следующее корыто (в многокорытных прессах), где осуществляется дальнейший промес теста, либо в шнековую камеру (в однокорытных прессах).

Во время замеса теста происходит постепенное набухание крахмальных зерен и белковых комочков муки, а также равномерное распределение влаги по всей массе теста.

Процессы, происходящие при замесе макаронного теста. Замес теста – это сложный процесс смешивания компонентов муки с водой. В результате этого смешивания происходят глубокие физико-химические изменения главных компонентов муки: крахмала и белков.

При приготовлении макаронного теста происходят сложные биохимические, коллоидные, ферментативные и физические процессы. Основную роль при приготовлении макаронного теста играют коллоидные процессы.

Основные компоненты муки белок и крахмал обладают различной водопоглотительной способностью. Взаимодействие воды с крахмалом и белком протекает в два этапа. На первом этапе происходит адсорбционное связывание воды в результате на поверхности мучных частиц образуются тончайшие водяные пленки. Количество воды, связываемой адсорбционно невелико. Процесс смачивания сопровождается выделением тепла. На втором этапе происходит впитывание воды частицами муки. Оно обусловлено наличием внутри белка и крахмала водорастворимых фракций. На этом этапе имеет место поглощение воды под действием осмотического давления (осмотическое связывание влаги).

При температурных условиях получения макаронного теста его крахмальная часть обладает слабой способностью к набуханию.

Крахмальные зерна удерживают влагу в основном своей поверхностью, т.е. адсорбционно. Осмотическое набухание крахмальных зерен начинается при температуре 70°С и выше, т.е. при температуре которой при нормальных условиях в макаронном тесте не наблюдается.

Клейковина (белок) достигает максимума набухания в интервале температуры от 20 до 30°С, при более высоких температурах ее набухаемость снижается. Набухание муки при замесе макаронного теста обусловлено в основном гидрационной способностью клейковины.

Клейковина муки мягкой пшеницы набухает быстро, но поглощает меньше воды. А клейковина муки их твердой пшеницы, наоборот, набухает медленно, но поглощает больше воды.

Клейковина в макаронном тесте является основным связующим веществом. Она связывает увлажненные крахмальные зерна и остатки мучных крупок.

Макаронное тесто после замеса представляет собой трехфазную дисперсную систему. Твердой дисперсной фазой являются увлажненные крахмальные зерна и остатки мучных крупок. Дисперсионной средой является пластифицированная клейковина. Третьей газообразной фазой являются включения воздуха, захваченные при замесе.

Эта трехфазная гетерогенная система обладает способностью уплотняться и упрочняться. Степень этого уплотнения зависит от режима замеса.

Режим замеса макаронного теста. Режим замеса макаронного теста характеризуется двумя параметрами: продолжительностью и интенсивностью замеса (частотой вращения месильного органа).

Интенсивный замес приводит к упрочнению структуры макаронного теста за счет более плотной упаковки частиц твердой фазы в дисперсионной среде и повышения адгезионной способности клейковины, которая прочнее склеивает частицы твердой фазы.

Усиление механического воздействия на тесто приводит к увеличению водопоглотительной способности клейковины. В результате возрастает количество сырой клейковины, количество редуцирующих сахаров и водорастворимого азота, т.е. процесс созревания макаронного теста ускоряется.

Чрезмерная механическая обработка вызывает ослабление упруго-вязких свойств макаронного теста из-за частичного разрушения белковой структуры, т.е. механической денатурации клейковины.

Тесто, из макаронной муки (крупки или полукрупки), требует

большей продолжительности замеса, чем тесто из хлебопекарной муки, так как

проникновение влаги внутрь плотных крупитчатых частиц происходит значительно

медленнее, чем внутрь мелких частиц хлебопекарной муки. Продолжительность

замеса теста из макаронной муки составляет 20 мин.

Уплотнение теста. В шнековом цилиндре масса увлажненных тестовых комков и крошек подхватывается лопастями вращающегося шнека и перемещается вдоль цилиндра к матрице. Шнек в этой части выполняет работу транспортирующего механизма, перемещающего сыпучий продукт.

Частицы теста, тесно соприкасаясь друг с другом, постепенно сжимаются. Происходит уплотнение массы, превращение ее в крутое пластичное тесто. Воздух, заполняющий поры и промежутки между частицами теста, вытесняется в сторону загрузочного отверстия шнековой камеры. Давление от нуля повышается 5-12 МПа.

Далее плотная связанная масса теста нагнетается в предматричную камеру (прессовую головку) и, преодолевая сопротивление матрицы, продавливается через формующие отверстия.

При перемещении спрессованного теста к матрице происходит трение теста о внутреннюю поверхность шнековой камеры и о лопасти шпека, а также интенсивное перетирание слоев теста друг о друга. Это объясняется тем, что через ее отверстия продавливается около 20 % теста, нагнетаемого шнеком к матрице. Остальная масса теста закручивается в предматричной камере, стремясь возвратиться в межвитковое пространство шнека. В результате этого перетирания температура теста повышается на 10-20 °С. Температура теста перед матрицей 55-60 °С. Тесто при такой температуре пластичное, легко скользит через отверстия матрицы. Технологические инструкции предусматривают охлаждение теста путем подачи в водяную рубашку шнековой камеры холодной воды.

Структурно-механические свойства теста

Уплотненное макаронное тесто, поступающее к матрице, является упруго-пластичновязким материалом.

Упругость теста – это способность теста восстанавливать первоначальную форму после быстрого снятия нагрузки, проявляется при малых и кратковременных нагрузках.

Пластичность – это способность теста деформироваться. При длительных и значительных по величине нагрузках (выше так называемого предела упругости) макаронное тесто ведет себя как пластичный материал, т.е. после снятия нагрузки сохраняет приданную ему форму, деформируется. Именно это свойство позволяет формовать из теста сырые макаронные изделия определенного вида.

Вязкость – характеризуется величиной сил сцепления частиц между собой (сил когезии). Чем больше величина сил когезии теста, тем оно более вязкое (прочное), менее пластичное.

Пластичное тесто требует меньше энергии на формование, легче поддается формованию. При использовании металлических матриц из более пластичного теста получаются изделия с более гладкой поверхностью. С повышением пластичности тесто становится менее упругим, менее прочным, более липким, сильнее прилипает к рабочим поверхностям шнековой камеры и шнека, а сырые изделия из такого теста сильнее слипаются между собой, плохо сохраняют форму.

Реологические свойства уплотненного теста, т.е. соотношение его упругих, пластических и прочностных свойств, определяются следующими факторами.

С увеличением влажности теста увеличивается его пластичность и уменьшаются прочность и упругость.

С ростом температуры теста также наблюдается увеличение его пластичности и снижение прочности и упругости. Такая зависимость наблюдается и при температуре большей 62,5 °С, т.е. превышающей температуру клейстеризации пшеничного крахмала. Это объясняется тем, что макаронное тесто имеет недостаточное количество влаги, необходимой для полной клейстеризации крахмала при указанной температуре.

С увеличением содержания клейковины уменьшаются прочностные свойства теста и возрастает его пластичность. Наибольшей вязкостью (прочностью) тесто обладает при содержании в муке около 25 % сырой клейковины. При содержании сырой клейковины ниже 25 % с уменьшением пластических свойств теста уменьшается и его прочность. Липкая, сильно тянущаяся сырая клейковина увеличивает пластичность теста и значительно снижает его упругость и прочность.

С уменьшением размера частиц муки увеличивается прочность и уменьшается пластичность теста из нее: тесто из хлебопекарной муки более прочное, чем из полукрупки, а из полукрупки более прочное, чем из крупки. Оптимальное соотношение прочностных и пластических свойств характерно для частиц исходной муки размером от 250 до 350 мкм.

С увеличением давления прессования увеличивается плотность и прочность теста и уменьшается его пластичность.

Способы формования теста

Назначение формования заключается в придании макаронному тесту определенной формы.

Формование макаронных изделий прессованием осуществляется выпрессовыванием уплотненного пластичного теста через отверстия матрицы. Условия проведения процесса формования из теста сырых макаронных изделий определяют производительность пресса, а также качество готовых изделий (цвет, степень шероховатости поверхности, плотность и прочность, варочные свойства).

Матрицы изготавливают из сплавов устойчивых к коррозии, обладающих достаточной прочностью, износостойкостью и малой адгезионной способностью. Этим требованиям удовлетворяют фосфористая латунь, бронза, нержавеющая сталь. Для повышения антиадгезионной способности формующие каналы матриц покрывают фторопластом (тефлоном).

По форме матрицы делят на круглые (дисковые) и прямоугольные. Прямоугольные матрицы устанавливают для формования длинных изделий (спагетти) на автоматизированных линиях с подвесной сушкой, а дисковые – для формования остальных видов длинных и коротких изделий.

Производительность прессовых матриц. Производительность матриц характеризуется количеством сырых изделий, которые выпрессовываются через ее отверстия в единицу времени. Производительность прессовой матрицы зависит от скорости выпрессовывания, площади живого сечения матрицы.

Скорость выпрессовывания макаронного теста через формующие отверстия матрицы определяются пластичностью теста и величиной давления прессования. Пластичность теста зависит в основном от его влажности и температуры. С увеличением влажности теста до 33 % возрастает пластичность и скорость выпрессовывания. Дальнейшее увеличение влажности способствует получению после замеса крупнокомковатого теста, плохо заполняющего шнековую камеру, прилипанию теста к шнеку и стенкам камеры – падает давление прессования. Все это приводит к снижению скорости прессования.

С ростом температуры теста примерно до 70°С скорость выпрессовывания будет увеличиваться. Дальнейшее увеличение температуры приводит к росту скорости прессования: уменьшение сопротивления матрицы продавливанию очень пластичного теста приводит к падению давления прессования.

Площадь живого сечения матрицы или площадь матрицы на свету зависит от формы отверстий и от количества отверстий в матрице. При эксплуатации засоренных матриц площадь живого сечения матрицы уменьшается, что приводит к снижению производительности матриц. Изделия, изготовленные из теста, нагретого до температуры выше 70°С, имеют плохие варочные свойства вследствие глубоких изменений свойств белковых веществ. Оптимальными температурами теста перед матрицей следует считать: при производстве длинных изделий – 60°С, при производстве коротких – 70°С. Однако современные прессы при отсутствии специального подогрева теста редко могут обеспечить такие температуры.

Разделка сырых макаронных изделий

Разделку сырых макаронных изделий осуществляют непосредственно после выпрессовывания; ее целью является подготовка изделий к сушке.

Разделка заключается в обдувке, резке и раскладке (или развешивании) отформованных сырых макаронных изделий. От правильности разделки зависят такие показатели, как производительность сушильного оборудования, расход сырья и качество готовых макаронных изделий.

Обдувка сырых изделий. Выпрессовываемые сырые макаронные изделия на выходе из матрицы являются пластичным, довольно легко деформируемым материалом. Для облегчения резки и предотвращения слипания сырые изделия при выходе из формующих отверстий матрицы интенсивно обдуваются воздухом. Это приводит к образованию на их поверхности подсушенного слоя, который препятствует слипанию изделий при сушке их на транспортерах (коротких изделия) или в лотковых кассетах (макароны), а также прилипанию их к бастунам (подвесная сушка длинных изделий).

Обдувку осуществляют воздухом формовочного отделения температурой около 25°С и относительной влажностью 60-70%. При этом относительная влажность сырых изделий снижается на 1-2 % при традиционных режимах замеса и формования, на 3-4 % при высокотемпературных режимах.

При использовании подвесной сушки длинных изделий (на бастунах) обдувку необходимо проводить тщательно, избегая чрезмерной подсушки поверхности изделий, так как возможно разрушение поверхностного слоя изделий в местах перегиба и падение их с бастунов при развешивании или в процессе высушивания.

Раскладка. Назначение

раскладки заключается в размещении разрезанного полуфабриката на сушильных

поверхностях. Подача сырого продукта в сушилку осуществляется с помощью

механического раскладчика (раструсчика). Труба или транспортер раскладчика

совершает качательные движения над движущейся лентой верхнего транспортера сушилки,

распределяя на ней продукт равномерным слоем. Толщина слоя продукта

регулируется изменением скорости движения ленты. Толщина слоя составляет от 2

до 5 см в зависимости от ассортимента изделий. Для предотвращения образования

слитков изделий необходимо поддерживать на верхних лентах сушилок (пока изделия

еще пластичны и могут слипаться между собой) минимальную толщину слоя.

Источник: http://по материалам интернет изданий и собственных наблюдений

filerkin.at.ua