Что такое флюс в сварке

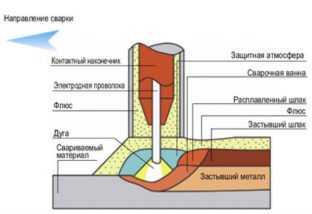

Сварочный флюс – это гранулированный порошок размером зерен от 0,2 до 4 миллиметров, который используется для его подачи в зону горения сварочной дуги. При воздействии температуры флюс плавится и создает защиту для сварочной ванны из газа и шлака, обеспечивает качественное сваривание, стабилизирует стабильность дуги и способствует переносу металла электрода в сварочную ванну, а также выводит грязные примеси в корку из шлака.

По способу изготовления флюс делятся на плавленые и керамические. Компоненты плавленых флюсов плавятся в печи, потом делятся на гранулы и подвергаются прокалке с фракционированием. Керамические флюсы являют собой сухие смеси компонентов, которые получают при смешивании минералов и ферросплавов с жидким стеклом с дальнейшей просушкой, фракционированием и прокалкой. Самыми распространенными являются плавленые флюсы.

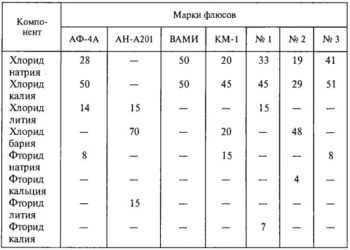

В зависимости от состава химических компонентов флюсы могут быть оксидными, солевыми и солеоксидными.

Оксидные флюсы состоят из оксидов металла и содержат до 10% соединений фтора. Они назначаются для сваривания низколегированных и сталей с фтором. Оксидные флюсы делятся на бескремнистые, низкокремнистые и высококремнистые. По содержания марганца их разделяют на низко-, средне- и высокомарганцевые. Солеоксидные флюсы в сравнении с оксидными содержат в своем составе меньше оксидов и большее количество солей. Солеоксидные флюсы применяются для сваривания легированных сталей.

В составе солевых флюсов отсутствуют оксиды, а сами флюсы состоят из фторидов и хлоридов. Их применяют для сварки активных металлов и для электрошлакового переплавления.

Флюсы предназначаются для проведения сварочных работ высоколегированных сталей, легированных и углеродистых сталей, а также цветных металлов и сплавов. По строению зерен флюсы делят на стекловидные, пемзовидные и ценептированные.

Химическая активность флюса является одной из важнейших характеристик, которая определяется по общей окислительной способности. Показателем активности флюса является относительная величина активности со значением от 0 до 1. По химической активности флюсы делятся на четыре вида: малоактивные, пассивные, активные и высокоактивные.

Для проведения сварочных работ с низкоуглеродистой сталью используются оксидные флюсы. В данном случае возможно применение комбинации флюс-сварочная проволока. Вот две комбинации:

- Высококремнистый с низким содержанием марганца или совсем без марганца флюс в сочетании с низкоуглеродистой проволокой, а также легированной марганцем.

- Флюс с высоким содержанием марганца и кремния в сочетании с низкоуглеродистой и нелегированной проволокой. Легирование металла сварочного шва производится с помощью флюс, благодаря чему можно придать металлу шва легирующих свойств и делать его более прочным и долговечным.

3g-svarka.ru

назначение, виды сварки, состав флюса, правила использования, требования ГОСТ, плюсы и минусы применения

Качество сварного шва определяется не только способностями мастера правильно организовать дугу, но и специальной защитой рабочей зоны от внешних воздействий. Главным врагом на пути к созданию прочного и долговечного металлического соединения является естественная воздушная среда. Изоляцию шва от кислорода обеспечивает флюс для сварки, но не только в этом заключается его задача. Различные конфигурации состава этой добавки с сочетанием защитной газовой среды позволяют по-разному управлять параметрами шовного соединения.

Назначение флюса

Сварочный расходник данного типа направляется в зону горения и в зависимости от характеристик своего расплава оказывает защитно-модифицирующее воздействие на участок формирования шва. В частности, материал может выполнять следующие функции:

- Создание шлаковой и газовой изоляции для сварочной ванны.

- Наделение сварного соединения определенными технико-физическими свойствами.

- Поддержание стабильности горения дуги.

- Перенос электродного металла (или проволочного расплава) в зону сварки.

- Устранение нежелательных примесей в шлаковой прослойке.

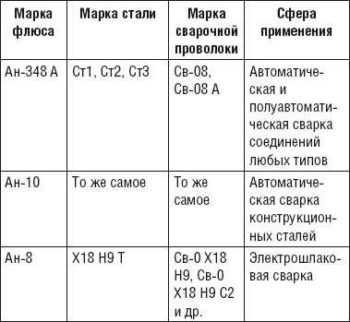

Если говорить о совместимости разных флюсов для сварки с металлами, то наиболее распространенные марки имеют следующие назначения:

- ФЦ-9 – стальные углеродистые сплавы с низким легированием.

- АН-18 – стальные сплавы высокого легирования.

- АН-47 – низко- и среднелегированные стали, характеризующиеся высокими прочностными показателями.

- АН-60 – стали низкого легирования, используемые в трубопроводах.

- ФЦ-7 – используется при сварке низкоуглеродистой стали на токе большой силы.

- ФЦ-17 – гранецентрированное высокотемпературное железо.

- ФЦ-19 – сплавы с повышенным содержанием хрома.

- ФЦ-22 – применяется для выполнения углового шовного соединения в работе с легированными углеродистыми сталями.

- 48-ОФ-6 – задействуется в техниках сварки с подключением высоколегированной электродной проволоки.

Составы флюса

Сам по себе флюс, как правило, выпускается в виде гранулированного порошка с фракцией порядка 0,2–4 мм. Но наполнение и происхождение данного продукта может быть очень разным и не всегда однородным. В связи с этим выделяют следующие виды флюса для сварки:

- Оксидные. Большую часть в содержании составляют металлические оксиды и примерно на 10% приходится доля фторидных элементов. Такой флюс используется для работы с низколегированными и фтористыми стальными сплавами. Также в зависимости от содержания оксидные флюсовые составы делятся на бескремнистые, низкокремнистые и высококремнистые.

- Солеоксидные. Еще такие порошки называют смешанными, так как наполнение может в равной степени формироваться оксидами и солевыми соединениями. Используется такой флюс для обработки легированной стали.

- Солевые. Вовсе исключается наличие оксидов, а основу состава образуют фториды и хлориды. Целевое назначение солевого флюса – электрошлаковый переплав и сварка активных металлов.

Технология изготовления флюса

В процессе изготовления основа для флюса (шихта) подвергается нескольким процедурам переработки, в числе которых выплавка, грануляция, формовка и проверка на качество. Сырье шихты перед производственным процессом сегментируется на мелкое, среднее и крупное. Каждая партия проходит тщательную мойку и сушку, так как чистота и точность в параметрах будущего флюса поддерживаются изначально. Затем выполняют взвешивание, дозировку и смешивание с другими технологическими компонентами. Выплавка и грануляция флюса для сварки производится на специальном оборудовании – задействуются газопламенные или электродуговые печи, бассейны для обливки холодной водой и металлические поддоны. На финальных этапах обработки выполняется сушка с просеиванием. Прошедший контроль флюс упаковывается в специальные мешки или ящики с огнеупорными свойствами.

Требования ГОСТа к флюсу

Нормативные требования затрагивают несколько направлений оценки качества флюса, а также регулируют правила обеспечения безопасности при обращении с материалом и методы проведения его испытаний. Что касается основных параметров, то к ним предъявляются следующие требования:

- Исключаются во флюсовом порошке зерна, размер которых превышает 1,6 мм. Процент их содержания не должен составлять более 3% от всей массы.

- Допускается производство флюса с фракцией до 0,25 мм, если это условие изначально было оговорено с потребителем.

- Также по соглашению с потребителем допустимо изготовление материала фракцией зерен от 0,35 до 2,8 мм, но только применительно к марке АН-348-А.

- Влажность флюсов в зависимости от марки не должна превышать коэффициент от 0,05 до 0,1%.

Что касается требований безопасности, то меры индивидуальной защиты являются главным предметом регуляции ГОСТа. Сварка под флюсом должна выполняться в соответствии с мерами противопожарной безопасности. Отдельно должна контролироваться концентрация применяемого флюсового порошка, который по умолчанию считается химически опасным и производственно вредным.

Плавленый и неплавленный флюс

Содержание плавленого порошка в основном формируют шлакообразующие компоненты. Их вырабатывают в результате сплавления составляющих элементов, среди которых кварцевый песок, марганцевая руда и мел. Путем их смешивания в определенных пропорциях с последующей плавкой в печах можно получить модификатор для шва с определенным набором характеристик. Более функциональна дуговая сварка под флюсом, произведенным неплавленным способом. Это смесь зернистых и порошковых материалов, которые помимо шлакообразующей основы также включают в состав легирующие элементы и раскислители. Отсутствие операции плавления дает возможность вводить в состав флюса металлическую пыль и ферросплавы, которые расшифруют возможности улучшения соединений.

Виды сварки под слоем флюса

С применением флюса может выполняться как ручная, так и автоматическая сварка – принципиальная разница будет зависеть от выбранного оборудования. Электродуговая сварка выполняется в режиме саморегуляции или при поддержке автоматического контроля напряжения. Оптимально использовать инверторные установки, дополненные барабанами для подачи проволоки. Также распространена сварка с флюсом без газа, который по умолчанию выступает в качестве защитной среды от кислорода и азота. Чем же хороша техника, исключающая этот барьер перед негативными факторами воздействия? Во-первых, при условии выбора подходящего флюса он сможет выполнить весь перечень защитных и вспомогательных задач применительно к формируемому шву. Во-вторых, отсутствие газовой среды облегчает саму организацию процесса. Не нужно подготавливать баллон с аргонно-углекислотная смесью, а также защищать зону сварки от избыточного термического воздействия при использовании горелки.

Техника применения флюса

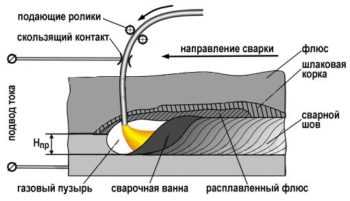

После розжига дуги оператор должен ее поддерживать между окончанием электрода и заготовкой именно под слоем флюса. Порошок насыпается слоем 55-60 мм, после чего дугу следует буквально утопить в этой массе, пока она будет плавиться. При среднем весе флюса его статическое давление на металл может составлять порядка 8-9 г/см кв. Этой величины достаточно для устранения нежелательных механических воздействий на сварочную ванну. При использовании проволоки для сварки с флюсом можно добиться и минимальных показателей разбрызгивания расплава. Это условие выполняется путем обеспечения стабильного контакта зоны расплава с плавящейся проволокой и флюсом, а также за счет регуляции силы тока. Защита со стороны газа в данном случае тоже не требуется, но контроль мощности будет особенно важен. Как правило, комбинация проволоки и флюса используется при сварке на токе высокой плотности, поэтому и автомат должен подбираться с учетом поддержки постоянной скорости направления электродной нити.

Плюсы от применения флюса

Использование флюса, безусловно, сказывается на формировании шва наилучшим образом, так как минимизируются негативные факторы рабочего процесса в условиях открытого воздуха. Из очевидных преимуществ можно отметить снижение дефектов в зоне соединения, минимизацию разбрызгивания и более эффективный контроль дуги со всеми возможностями автоматического регулирования. Что еще очень важно, участок сварка под флюсом всегда виден оператору. Это позволяет при необходимости своевременно вносить корректировки в процесс, а в некоторых случаях даже обходиться без специальной маски.

Недостатки от применения флюса

Слабые места данной технологии обуславливаются более высокими требованиями к оборудованию, так как для эффективного расплава флюса требуется большая мощность. Сегодня выпускаются специальные модификации аппаратов для аргонодуговой сварки в среде флюса, имеющие специальную оснастку для его подготовки и подачи. Логично, что такие модели стоят на 15-20% дороже. Еще один недостаток связан с увеличением зоны расплава. Хотя ее можно контролировать в определенных границах, мелкие элементы точечно обрабатывать в таких условиях проблематично.

Заключение

Флюс как расходный материал, улучшающий качество сварочного процесса, облегчает многие производственные и строительные мероприятия данного спектра. Но и в бытовых условиях его нередко используют на даче, в гараже или просто в ремонтных операциях. Выбирая данный материал для собственных нужд, очень важно не прогадать в оценке качества. Как отмечает тот же ГОСТ, флюс для сварки должен поставляться на рынке в плотных бумажных мешках от 20 до 50 кг с указанием транспортной маркировки. По специальному заказу можно оформлять и мелкую фасовку, но и для этого должны предусматриваться специальные контейнеры. Причем взвешивание должно производиться с максимальной погрешностью в 1% относительно общего веса тары.

fb.ru

Классификация сварочных флюсов

Чтобы качественно выполнить соединение электродуговой сваркой, необходима сила тока достаточной величины, присадочный материал для заполнения шва, и газовая среда для защиты расплавленного металла от воздействия кислорода из окружающего воздуха. Для реализации последнего условия используют сварочный флюс. Что это такое? Каков функционал этого вещества, и как он классифицируется? Где применяются флюсы для сварки?

Определение и предназначение

Сварочный флюс — это гранулированное средство, подаваемое в зону сварки, непосредственно перед проходом через данный участок плавящегося электрода и зажженной электрической дуги. Вещество похоже на крупнозернистый порошок, бывающий прозрачного, белого, желтого, зеленого или коричневого цвета.

Это средство используется для защиты сварочной ванны от взаимодействия с атмосферой, и препятствия вытеснению углерода из состава основного металла. Некоторые марки флюсов дополнительно обогащают шов укрепляющими связками в виде легирующих элементов.

Используется гранулированное вещество в:

- электродуговой сварке плавящимся электродом, где последним выступает проволока, подающейся с катушки в горелку;

- электрическом методе сваривания покрытыми электродами как дополнительное средство;

- полуавтоматической сварке в среде инертного газа, где порошок находится во внутренней части трубчатой проволоки;

- газовой сварке пропан-кислородным пламенем на легированных сталях и цветных металлах;

- электрической сварке угольными электродами.

Функционал гранулированного средства

Сварочные флюсы играют большую роль в обеспечении процесса соединения металлов. Их функции, в зависимости от состава вещества и свариваемого материала, могут заключаться в поддержании четырех действий.

Изоляция

Главной целью флюсов является создание непроницаемого газового облака, позволяющего основному и присадочному металлам беспрепятственно сплавляться в сварочной ванне. Чтобы порошок выполнял эту функцию необходима правильная дозировка вещества на линии соединения. Хорошими изоляционными газовыми свойствами обладают мелкие гранулы плотной структуры. Но возрастающая плотность укладки фракций на поверхности соединения отрицательно сказывается на формировании поверхности шва.

На изолирующую способность оказывает влияние не только размер посыпаемых частиц, но и их насыпная масса. Применяя специальные таблицы с данными можно устанавливать точную подачу стекловидного средства в сварочную зону.

Стабилизация

Кроме защитных свойств порошка, позволяющих вести сварочные работы без внешних газовых включений, флюсы создают благоприятную среду для горения электрической дуги, которая проявляется в разряде электрического тока между концом электрода и изделием. Расстояние между сторонами полюсов составляет около 5 мм. Для стабилизации горения дуги в состав гранул добавляют специальные вещества, позволяющие более устойчиво проходить электрическому разряду. Это дает возможность работать не только на постоянном, но и на переменном токе, и применять разнообразные режимы сварки.

Легирование

Благодаря воздействию высоких температур и взаимодействию основного и присадочного металлов, создается сварочный шов. Его химический состав зависит от используемых материалов. Из-за электрической дуги некоторые полезные элементы могут выгорать или передаваться с металла шва в шлаковые массы. Чтобы этого не произошло, в некоторые флюсы добавляют легирующие вещества, обогащающие шовный металл, и препятствующие насыщению шлака кремнием и марганцем. Для большего легирования используют соответствующую присадочную проволоку.

Формирование поверхности

Когда кристаллическая решетка в расплавленном металле только начинает образовываться, все, что соприкасается с ней, оказывает влияние на вид будущего шва. Флюсы, благодаря различной степени вязкости и межфазного натяжения, имеют сильные формирующие способности, благоприятно сказывающиеся на сварочном соединении.

Например, при работе на большой силе тока и толстых материалах, более практичны флюсы с долгим вязким состоянием. Такие порошки называют «длинными». Это позволяет глубоко прогретому сплаву постепенно кристаллизоваться и остыть, образуя гладкочешуйчатую структуру. Для сварки на малых токах, сильная жидкотекучесть будет мешать видеть сварочную ванну и качественно выполнять процесс, поэтому здесь применяются «короткие» флюсы, у которых вязкость быстро переходит в твердое состояние при снижении температуры.

Классификация

Классификация сварочных флюсов имеет четыре критерия, которые разделяют присадочное средство. Заключаются они в следующих пунктах:

- назначение флюса;

- способ его изготовления;

- структура и физические параметры;

- химический состав.

Назначение

В зависимости от состава и свойств гранулированного средства, оно может быть применено для обеспечения сварочных процессов в работе с углеродистыми, легированными и цветными металлами. Его используют для электродуговой, газовой и электрошлаковой сварки, а также работах с неплавящимися электродами. Некоторые классы флюсов взаимозаменяемы. Так, флюс для сварки алюминия, может быть использован и для создания соединений на легированных сталях. В его состав входят натрий, калий и литий, которые будут положительно сказываться и на других металлах. «Алюминиевый» флюс хорошо подойдет для сварки угольными электродами. Другие гранулированные смеси узко специализированны и не пригодны для широкого применения.

Способ изготовления

В промышленности имеются три способа производства флюса:

- Плавленные. Для этого применяют электрические или угольные печи. Компоненты шихты разогревают до жидкого состояния и, сплавляясь, образуют полезную смесь. Брикеты и комки материала разбиваются до мелких частей. В готовом виде такие порошки имеют мелкодисперсную структуру серого цвета.

- Механические смеси. Это соединение нескольких видов флюса в один состав путем физического перемешивания гранул между собой. Технология применяется для конкретных видом металлов. Постоянного состава не существует, а изготовление производится на заказ. Имеет существенный недостаток в виде разности веса и размера частиц, что приводит к их разделению при транспортировке и подаче из бункера.

- Керамические. Соединение образовывается за счет скрепления порошкообразных веществ клеем, в роли которого выступает жидкое стекло. Альтернативным методом является спекание без сплавления. Компоненты шихты разогреваются до слипания в комки. После остывания они проходят процедуру измельчения. Благодаря недопущению сплавления сохраняются легирующие вещества.

Структура и параметры

Внешний вид и физическое строение порошкообразных средств для сварки может отличаться. Наиболее распространенными являются стекловидные зерна. Они имеют прозрачный цвет и круглую структуру. Отличаются более высокой насыпной массой, поэтому плотно укрывают соединение, защищая его от внешней среды.

Вторая категория флюсов создается в виде пемзообразного вещества. Это пенистые гранулы овальной или круглой формы. Цвет может варьировать от белого до коричневого. Порошок, из-за легкого веса, требует более высокого слоя присыпания соединения.

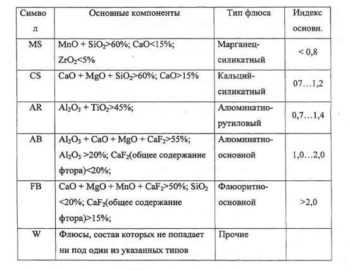

Химический состав

Из компонентов, входящих в состав порошкообразного вещества для присыпки сварного соединения, выделяются низкокремнистые смеси, где оксида последнего содержится меньше 35%. При этом участие марганца граничит на уровне 1%. Вторая группа — это флюсы с высоким содержанием оксида кремния, которое начинается от 35%. Третья категория называется бескислородной.

Отличаются флюсы и по степени взаимодействия с основным и присадочным металлами. Пассивные смеси только создают газовое облако, но никак не воздействуют на химический состав стали. Слаболегирующие порошки — это категория флюсов, производимая путем плавления, которые снабжают свариваемые материалы небольшим количеством кремния, марганца, и других полезных включений. Это придает шву большую прочность и ударную вязкость. Легирующие гранулированные составы обогащают металл в значительной степени, улучшая его физические и химические свойства. Швы после такой сварки лучше сопротивляются коррозии.

Обозначения

Флюс, используемый в ручной дуговой сварке, должен не мешать формированию шва, обеспечивать стабильное горение электрической дуги, и предотвращать образование дефектов в виде трещин и пор в застывающей структуре соединения. Во время плавления нижнего слоя порошка требуется минимальное выделение вредных веществ, угрожающих дыхательной системе сварщика. После окончания горения дуги, корка над швом должна легко отделяться, а гранулированное средство иметь низкую стоимость ввиду больших объемов выполняемых сварочных работ.

Все это нашло отображение в таблице обозначений типов флюса, чтобы пользователи могли легко ориентироваться и приобретать необходимое вещество для конкретного вида работ.

| Символ обозначения | Тип средства |

MS | Марганец-силикатный |

FB | Флюоритно-основной |

CS | Кальций-силикатный |

AR | Алюминатно-рутиловый |

AB | Алюминатно-освновной |

W | Другие типы |

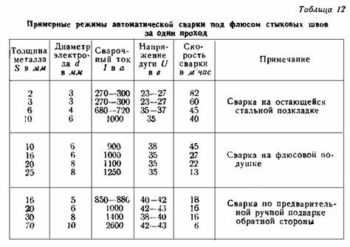

Нормативы по применению

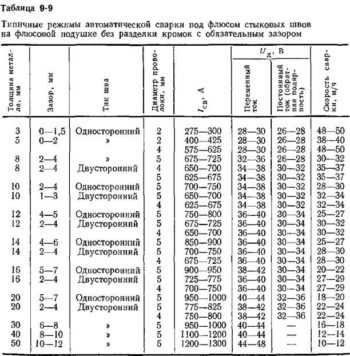

В зависимости от выполняемых сварочных работ определяется количество и иные факторы задействования флюса. Это происходит по следующей таблице:

| Сила тока, А | Высота слоя присыпки, мм | Грануляция частиц, мм |

| 200-400 | 25-35 | 0,25-1,2 |

| 600-800 | 35-40 | 0,4-1,6 |

| 1000-1200 | 45-60 | 0,8-2,5 |

В зону сварки флюс подается предварительной ручной присыпкой, либо автоматически из специального бункера. Недостатком метода считается возможность вести сварочные работы только в нижнем положении. Но для сварки труб решение нашлось в прокручивании изделия, а не головки горелки. При использовании трубчатой порошковой проволоки сварку можно проводить в любом пространственном положении.

Применение этого относительно недорогого гранулированного вещества значительно улучшает качество сварки, защищая процесс горения дуги, и содействуя образованию прочного соединения.

Поделись с друзьями

1

0

1

0

svarkalegko.com

Сварка флюс

Классификация сварочных флюсов

Чтобы качественно выполнить соединение электродуговой сваркой, необходима сила тока достаточной величины, присадочный материал для заполнения шва, и газовая среда для защиты расплавленного металла от воздействия кислорода из окружающего воздуха. Для реализации последнего условия используют сварочный флюс. Что это такое? Каков функционал этого вещества, и как он классифицируется? Где применяются флюсы для сварки?

Определение и предназначение

Сварочный флюс — это гранулированное средство, подаваемое в зону сварки, непосредственно перед проходом через данный участок плавящегося электрода и зажженной электрической дуги. Вещество похоже на крупнозернистый порошок, бывающий прозрачного, белого, желтого, зеленого или коричневого цвета.

Это средство используется для защиты сварочной ванны от взаимодействия с атмосферой, и препятствия вытеснению углерода из состава основного металла. Некоторые марки флюсов дополнительно обогащают шов укрепляющими связками в виде легирующих элементов.

Используется гранулированное вещество в:

- электродуговой сварке плавящимся электродом, где последним выступает проволока, подающейся с катушки в горелку;

- электрическом методе сваривания покрытыми электродами как дополнительное средство;

- полуавтоматической сварке в среде инертного газа, где порошок находится во внутренней части трубчатой проволоки;

- газовой сварке пропан-кислородным пламенем на легированных сталях и цветных металлах;

- электрической сварке угольными электродами.

Функционал гранулированного средства

Сварочные флюсы играют большую роль в обеспечении процесса соединения металлов. Их функции, в зависимости от состава вещества и свариваемого материала, могут заключаться в поддержании четырех действий.

Изоляция

Главной целью флюсов является создание непроницаемого газового облака, позволяющего основному и присадочному металлам беспрепятственно сплавляться в сварочной ванне. Чтобы порошок выполнял эту функцию необходима правильная дозировка вещества на линии соединения. Хорошими изоляционными газовыми свойствами обладают мелкие гранулы плотной структуры. Но возрастающая плотность укладки фракций на поверхности соединения отрицательно сказывается на формировании поверхности шва.

На изолирующую способность оказывает влияние не только размер посыпаемых частиц, но и их насыпная масса. Применяя специальные таблицы с данными можно устанавливать точную подачу стекловидного средства в сварочную зону.

Стабилизация

Кроме защитных свойств порошка, позволяющих вести сварочные работы без внешних газовых включений, флюсы создают благоприятную среду для горения электрической дуги, которая проявляется в разряде электрического тока между концом электрода и изделием. Расстояние между сторонами полюсов составляет около 5 мм. Для стабилизации горения дуги в состав гранул добавляют специальные вещества, позволяющие более устойчиво проходить электрическому разряду. Это дает возможность работать не только на постоянном, но и на переменном токе, и применять разнообразные режимы сварки.

Легирование

Благодаря воздействию высоких температур и взаимодействию основного и присадочного металлов, создается сварочный шов. Его химический состав зависит от используемых материалов. Из-за электрической дуги некоторые полезные элементы могут выгорать или передаваться с металла шва в шлаковые массы. Чтобы этого не произошло, в некоторые флюсы добавляют легирующие вещества, обогащающие шовный металл, и препятствующие насыщению шлака кремнием и марганцем. Для большего легирования используют соответствующую присадочную проволоку.

Формирование поверхности

Когда кристаллическая решетка в расплавленном металле только начинает образовываться, все, что соприкасается с ней, оказывает влияние на вид будущего шва. Флюсы, благодаря различной степени вязкости и межфазного натяжения, имеют сильные формирующие способности, благоприятно сказывающиеся на сварочном соединении.

Например, при работе на большой силе тока и толстых материалах, более практичны флюсы с долгим вязким состоянием. Такие порошки называют «длинными». Это позволяет глубоко прогретому сплаву постепенно кристаллизоваться и остыть, образуя гладкочешуйчатую структуру. Для сварки на малых токах, сильная жидкотекучесть будет мешать видеть сварочную ванну и качественно выполнять процесс, поэтому здесь применяются «короткие» флюсы, у которых вязкость быстро переходит в твердое состояние при снижении температуры.

Классификация

Классификация сварочных флюсов имеет четыре критерия, которые разделяют присадочное средство. Заключаются они в следующих пунктах:

- назначение флюса;

- способ его изготовления;

- структура и физические параметры;

- химический состав.

Назначение

В зависимости от состава и свойств гранулированного средства, оно может быть применено для обеспечения сварочных процессов в работе с углеродистыми, легированными и цветными металлами. Его используют для электродуговой, газовой и электрошлаковой сварки, а также работах с неплавящимися электродами. Некоторые классы флюсов взаимозаменяемы. Так, флюс для сварки алюминия, может быть использован и для создания соединений на легированных сталях. В его состав входят натрий, калий и литий, которые будут положительно сказываться и на других металлах. «Алюминиевый» флюс хорошо подойдет для сварки угольными электродами. Другие гранулированные смеси узко специализированны и не пригодны для широкого применения.

Способ изготовления

В промышленности имеются три способа производства флюса:

- Плавленные. Для этого применяют электрические или угольные печи. Компоненты шихты разогревают до жидкого состояния и, сплавляясь, образуют полезную смесь. Брикеты и комки материала разбиваются до мелких частей. В готовом виде такие порошки имеют мелкодисперсную структуру серого цвета.

- Механические смеси. Это соединение нескольких видов флюса в один состав путем физического перемешивания гранул между собой. Технология применяется для конкретных видом металлов. Постоянного состава не существует, а изготовление производится на заказ. Имеет существенный недостаток в виде разности веса и размера частиц, что приводит к их разделению при транспортировке и подаче из бункера.

- Керамические. Соединение образовывается за счет скрепления порошкообразных веществ клеем, в роли которого выступает жидкое стекло. Альтернативным методом является спекание без сплавления. Компоненты шихты разогреваются до слипания в комки. После остывания они проходят процедуру измельчения. Благодаря недопущению сплавления сохраняются легирующие вещества.

Структура и параметры

Внешний вид и физическое строение порошкообразных средств для сварки может отличаться. Наиболее распространенными являются стекловидные зерна. Они имеют прозрачный цвет и круглую структуру. Отличаются более высокой насыпной массой, поэтому плотно укрывают соединение, защищая его от внешней среды.

Вторая категория флюсов создается в виде пемзообразного вещества. Это пенистые гранулы овальной или круглой формы. Цвет может варьировать от белого до коричневого. Порошок, из-за легкого веса, требует более высокого слоя присыпания соединения.

Химический состав

Из компонентов, входящих в состав порошкообразного вещества для присыпки сварного соединения, выделяются низкокремнистые смеси, где оксида последнего содержится меньше 35%. При этом участие марганца граничит на уровне 1%. Вторая группа — это флюсы с высоким содержанием оксида кремния, которое начинается от 35%. Третья категория называется бескислородной.

Отличаются флюсы и по степени взаимодействия с основным и присадочным металлами. Пассивные смеси только создают газовое облако, но никак не воздействуют на химический состав стали. Слаболегирующие порошки — это категория флюсов, производимая путем плавления, которые снабжают свариваемые материалы небольшим количеством кремния, марганца, и других полезных включений. Это придает шву большую прочность и ударную вязкость. Легирующие гранулированные составы обогащают металл в значительной степени, улучшая его физические и химические свойства. Швы после такой сварки лучше сопротивляются коррозии.

Обозначения

Флюс, используемый в ручной дуговой сварке, должен не мешать формированию шва, обеспечивать стабильное горение электрической дуги, и предотвращать образование дефектов в виде трещин и пор в застывающей структуре соединения. Во время плавления нижнего слоя порошка требуется минимальное выделение вредных веществ, угрожающих дыхательной системе сварщика. После окончания горения дуги, корка над швом должна легко отделяться, а гранулированное средство иметь низкую стоимость ввиду больших объемов выполняемых сварочных работ.

Все это нашло отображение в таблице обозначений типов флюса, чтобы пользователи могли легко ориентироваться и приобретать необходимое вещество для конкретного вида работ.

| Символ обозначения | Тип средства |

MS | Марганец-силикатный |

FB | Флюоритно-основной |

CS | Кальций-силикатный |

AR | Алюминатно-рутиловый |

AB | Алюминатно-освновной |

W | Другие типы |

Нормативы по применению

В зависимости от выполняемых сварочных работ определяется количество и иные факторы задействования флюса. Это происходит по следующей таблице:

| Сила тока, А | Высота слоя присыпки, мм | Грануляция частиц, мм |

| 200-400 | 25-35 | 0,25-1,2 |

| 600-800 | 35-40 | 0,4-1,6 |

| 1000-1200 | 45-60 | 0,8-2,5 |

В зону сварки флюс подается предварительной ручной присыпкой, либо автоматически из специального бункера. Недостатком метода считается возможность вести сварочные работы только в нижнем положении. Но для сварки труб решение нашлось в прокручивании изделия, а не головки горелки. При использовании трубчатой порошковой проволоки сварку можно проводить в любом пространственном положении.

Применение этого относительно недорогого гранулированного вещества значительно улучшает качество сварки, защищая процесс горения дуги, и содействуя образованию прочного соединения.

Поделись с друзьями

1

0

1

0

svarkalegko.com

Сварочные флюсы – Осварке.Нет

Сварочные флюсы — гранулированный порошок подаваемый в зону сварки, где при плавлении выполняет функции защиты сварной ванны и дуги от воздействия воздуха, стабилизации горения сварной дуги, качественного формирования шва, легирования металла шва необходимыми компонентами и т. д. Флюсы используют для автоматической и полуавтоматической сварки под флюсом, а также для электрошлаковой сварки.

Сварочные флюсы используемые для газовой сварки и сварки угольным электродом имеют немного другое предназначение. Флюсы этой классификации предназначены для удаления со шва твердых неметаллических включений и защиты от окисления кромок сварных деталей и присадки.

Классификация сварочных флюсов

Основными признаками по которым разделяют флюсы — метод производства, химический состав и целевое предназначение. В зависимости от способа производства бывают плавленные и неплавленные флюсы.

Плавленные флюсы производят путем сплавления всех его компонентов и последующего дробления на мелкие зерна необходимой грануляции. Плавленные флюсы могут быть стекловидные и пемзовидные. Первые имеют вид прозрачных зерен разных оттенков, которые получают путем заливания горячего (1200°C) жидкого флюса в бак с водой. Пемзовидные флюсы — зерна пенистого материала получаемые при вливании жидкого флюса, нагретого до температуры 1600°C, в бак с водой. Когда пары воды подымаются, создают пемзовидный флюс. Размер зерен пензовидного флюса — от 0,2 до 4 мм. При использовании таких флюсом наблюдается лучшее формирование сварного шва. Более надежной защитой зоны сварки отличаются стекловидные флюсы.

Плавленные флюсы более дешевые в производстве и обеспечивают надежное формирование шва, защиту дуги, легкое отделение шлака. Хранить флюсы необходимо в сухих местах в бумажных мешках.

Неплавленный флюс производят путем смешивания мелких гранул компонентов входящих в флюс механическим путем без сплавления. Наиболее часто используют керамические флюсы.

Керамический флюс получают при смешивании компонентов с жидким стеклом и последующим протиранием сквозь сыто или с использованием специальных грануляторов. После дробление флюсу дают просохнуть при температуре 150-200°C и прожариваю при температуре 350°C. Керамические флюсы склонны поглощать влагу, поэтому их хранят в герметичных упаковках и жесткой таре через низкую прочность гранул. Их преимуществами считаются хорошая способность к легированию металла шва, низкая чувствительность к ржавчине и окалине.

По химическому составу различают оксидные, солевые и солеоксидные флюсы. Оксидные флюсы состоят с оксидов металлов из добавлением фторидных соединений. Из используют для сварки углеродистых и низколегированных сталей. Солевые флюсы состоят из фторидных и хлоридных солей металлов. Используют эти флюсы для сварки активных металлов. Солеоксидные флюсы, как можно понять, состоят из оксидов металлов и фторидов. Предназначены для сварки легированных сталей разного класса.

В зависимости от предназначения сварные флюсы делятся на несколько групп:

- для дуговой сварки углеродистых и низколегированных сталей;

- для дуговой сварки легированных сталей;

- для электрошлаковой сварки;

- для сварки цветных металлов и сплавов;

- флюсы для наплавки.

Флюсы для сварки сталей

Для сварки углеродистых и низколегированных сталей предназначены следующие марки флюсов отечественного производства: АН-348А, АН-348В, ОСЦ-45, АН-60, ФЦ-6, АНК-35, АН-20С, АН-37П и другие. Индексы стоящие после марки электрода означают: М — мелкие, С — стекловидные, П — пемзовидные.

Для дуговой сварки средне- и высоколегированных сталей используют следующие марки флюсов отечественного производства: АН-20П, АН-20С, АН-26, АВ-4, АВ-5, АН-30, ОФ-6, ОФ-10, ФЦ-17, ФЦК-С и другие.

Электрошлаковую сварку выполняют с использованием флюсов марок: АН-8, АН-22, АНФ-1, АНФ-6, АНФ-7, АНФ-14У, АН-25, С-1.

- Механизированная сварка меди и ее сплавов выполняется под флюсом марок: АН-348-А, ОСЦ-45, АН-20С, АН-26С, АН-М1, АН-М13, АН-М15, АН-М10.

- Флюсы для механизированной сварки алюминия и его сплавов: ЖА-64, ЖА-64А.

- Флюсы для электрошлаковой сварки алюминия и его сплавов: АН-301, АН-302, АН-304.

- Флюсы для дуговой сварки титана и его сплавов: АНТ-1, АНТ-3, АНТ-7, АНТ-23А.

- Для электрошлаковой сварки титана и сплавов: АНТ-2, АНТ-4, АНТ-6.

Для наплавки используют флюсы марко: АН-70, АН-28, АН-20П и дургие.

Флюсы для газовой сварки

Отдельно можно выделить флюсы для газовой сварки и угольным электродом, которые должны растворять оксиды и неметаллические включения в металле сварной ванны. При использовании этих флюсов легкоплавкие смеси поднимают вверх сварной ванны у шлак. Используют флюсы в виде порошков или паст. Сварка низкоуглеродистых сталей такими флюсами не выполняется из-за склонности к образованию легкоплавких оксидов железа на поверхности шва.

При помощи флюсов можно сваривать чугун, цветные металлы, высоколегированные стали. Флюсы для газовой сварки, а также для сварки угольным электродом должны выполнять следующие требования:

- флюс должен иметь температуру плавления ниже основного металла;

- флюс должен обладать достаточной жидкотекучестью;

- флюс не должен способствовать коррозии швов;

- флюс должен раскислять оксиды и превращать их в легкоплавкие соединения или удалять их со шва;

- образованный шлак должен защищать сварную ванну от воздуха;

- шлак должен хорошо отделяться от поверхности сварного соединения после сварки;

- густота флюса должна быть ниже густоты металла, чтобы шлак хорошо всплывал на поверхность и не оставался в металле.

Выбирают флюс в зависимости от вида и свойств свариваемого металла. В сварной ванне могут образовываться основные и кислотные оксиды. Если образуются основные оксиды, то используются кислые флюсы и наоборот, если кислотные — то основные флюсы. В любом случае реакция проходит по схеме:

основной оксид + кислый оксид = соль

Сварка чугуна сопровождается образованием кислых оксидов SiO2 для растворения которых вводят основные оксиды K2O Na2O. В качестве основных флюсов используют углекислый натрий Na2CO3, углекислый калий K2CO3 и буру Na2B4O7.

При сварке меди и латуни образуются основные оксиды (Cu2O, ZnO, FeO и другие), поэтому для их растворения используют кислые флюсы (соединения бора).

osvarke.net

Обзор технологии сварки под флюсом

В некоторых случаях при неразъемных соединениях деталей методом сварки находящиеся вокруг сварочной зоны газы, в частности, воздух и окись углерода, ухудшают проведение процесса, а само соединение оказывается непрочным. Снижается и производительность сварочных работ. Преодолеть эти негативные последствия помогает сварка под флюсом.

Виды и предназначение сварочных флюсов

Под сварочными флюсами понимают неметаллические минеральные вещества, которые при сварке решают следующие задачи:

- Стабилизируют горение сварочной дуги (особенно при сложных конфигурациях шва).

- Улучшают формирование сварного шва.

- Изменяют химический состав металла в зоне шва.

- Снижают энергетические потери и износ электродов.

- Позволяют повысить производительность процесса, поскольку возможно использовать автоматизированное оборудование для сварки под флюсом — так называемые сварочные тракторы.

Классификация данных материалов может быть выполнена по следующим параметрам:

- По назначению. Различают флюсы для сварки сталей как нелегированных, так и легированных, для сварки цветных металлов, флюсы для пайки и т.д.

- По химическому составу;

- По технологии сварки;

- По технологии приготовления.

Рассматриваемые составы могут быть универсальными, а также специально разработанными под особые условия сварки. В частности, для автоматической сварки под слоем флюса требуется использовать составы, полностью отвечающие требованиям ГОСТ 9087. Этим стандартом оговаривается определенная зависимость между размерами частиц флюса и диаметром сварочной проволоки.

Рассматриваемые составы могут быть универсальными, а также специально разработанными под особые условия сварки. В частности, для автоматической сварки под слоем флюса требуется использовать составы, полностью отвечающие требованиям ГОСТ 9087. Этим стандартом оговаривается определенная зависимость между размерами частиц флюса и диаметром сварочной проволоки.

Для выполнения сварки под флюсом используются вещества, получаемые либо плавлением, либо механическим соединением необходимых компонентов с последующим их склеиванием. В первом случае флюсы называют плавлеными, во втором — неплавлеными.

Основная минеральная составляющая любого флюса — двуокись кремния. Ее количество колеблется в пределах 35…80% (иногда часть кремнезема заменяется плавиковым шпатом). Остальное содержание низкокремнистых флюсов — марганец, а также металлы, при помощи которых происходит дополнительное легирование зоны шва. Марганец обладает большим сродством к кислороду, а потому, активно взаимодействуя с ним, снижает окислообразование в зоне сварки. Одновременно снижается вероятность проникновения в состав шва хрупких соединений серы: марганцем они связываются в сульфид, который затем удаляется с поверхности готового шва. Кремний не только упрощает приготовление флюса, но и снижает образование пор, поскольку угнетает процесс окисления углерода при температурах горения сварочной дуги.

Плавленые сварочные флюсы производят по следующей технологии. Компоненты размалывают до требуемых размеров частиц (чем меньше диаметр сварочной проволоки, тем меньшими они должны быть), затем тщательно перемешивают и расплавляют в печах с безокислительной атмосферой. Завершающим этапом приготовления является гранулирование флюса. Оно заключается в пропускании нагретых частиц через непрерывный водный поток, в результате чего частицы затвердевают и получают округлую форму, причем от интенсивности потока будущего гранулята зависят его размеры. После сушки и просеивания на виброситах с различными размерами ячеек, флюс разделяется на фракции и считается готовым к применению.

Неплавленые флюсы получают перемешиванием необходимых компонентов и последующим их связыванием при помощи жидкого стекла. Их технологические характеристики несколько ниже плавленых.

Таким образом, выбор марки сварочного флюса полностью определяется условиями его использования. Технологи не советуют увлекаться универсальными веществами, рекомендуя их к применению лишь для соединения деталей, которые в процессе своей эксплуатации не подвергаются значительным изгибающим, а также вибрационным нагрузкам.

Механизм работы флюсов при сварке

Перед началом работ стыкуемые поверхности металла покрываются сплошным слоем флюса толщиной не менее 40-50 мм. Сварочный электрод вводится вовнутрь, после чего возбуждается сварочная дуга. Поскольку температура в зоне горения дуги превышает 5500-6000 0С, то флюс внутри газового пузыря расплавляется, и накрывает сверху металлический расплав. Это происходит потому, что плотность флюса намного меньше плотности металла. Таким образом, зона сварного шва надежно ограждается от водяных и газовых паров и прочих химических веществ, которые при высокой температуре способны насыщать поверхностные слои металла вредными веществами.

Применение сварного флюса позволяет также снизить потери металла на разбрызгивание. Это становится возможным вследствие большого поверхностного натяжения расплава флюса, которое достигает значений в 8-10 г/см2. Поэтому применение сварочных флюсов позволяет увеличивать ток дуги без ущерба для качества готового шва. Например, обычным режимом для сварки под флюсом считается применение силы тока 1000-2000 А, в то время, как в обычном процессе увеличение тока до 200-300 А приводит к серьезным потерям материала электрода. Поэтому в химическом составе сварочной проволоки с флюсом часто присутствуют дефицитные легирующие компоненты — вольфрам, хром, кобальт и пр.

Механизм формирования сварного шва при сварке под слоем флюса следующий. Поскольку концентрация тепловой мощности в зоне дуги из-за воздействия флюса увеличивается, расплавление металла происходит быстрее. В результате, независимо от состояния кромок, полностью заполняются все стыки. Меняется и материальный баланс шва: 60-65% составляет металл соединяемых деталей, и лишь остальное — материал сварочных электродов. При автоматической сварке это сопровождается заметным повышением производительности процесса.

Эффективная сварка некоторых металлов (алюминия, высокоуглеродистых и легированных сталей) без применения флюса вообще невозможна. В частности, флюс для сварки алюминия включает в себя, помимо традиционных компонентов, также и вещества, раскисляющие металл. Дело в том, что индивидуальная особенность алюминия — образование высокостойкой окисной пленки — снижает производительность сварки и вынуждает применять более высокие сварочные токи.

Особую роль при сварке играют магнитные флюсы. Они относятся к категории неплавленых, но дополнительно включают в себя железный порошок. Производительность сварки при этом возрастает. При повышенных температурах процесса наличием проволоки для полуавтомата, содержащей магнитный флюс, создается сильное магнитное поле. Оно сокращает расстояние между флюсом и металлом который подвергается сварке. Поэтому потери флюсовой проволоки уменьшаются.

Таким образом, сварочные флюсы способствуют повышению экономичности, производительности и качества сварки.

Оснастка для производства сварки под флюсом

Наибольший эффект от сварочных работ под слоем флюса обеспечивает применение сварочных полуавтоматов и автоматов. Во флюсоподающее устройство входят:

- Бункер.

- Подающая трубка.

- Пневмоотсос.

- Привод для вакуумного насоса (в некоторых исполнениях сварочных тракторов используется привод от промышленной пневматической сети).

- Фильтрующий циклон.

Флюсаппарат работает так. В эжекторе, который является основой узла для подачи флюса, создается необходимое разрежение воздуха. В результате смесь флюса с воздухом попадает в шланг сварочного аппарата. Мощность всасывающего насоса подбирается таким образом, чтобы в подающей трубке создавалась скорость потока частиц материала не ниже 20-25 м/с: в этом случае флюс, независимо от размера частиц, будет находиться во взвешенном состоянии. Благодаря профилю эжектора, скорость частиц на выходе из трубки увеличивается и состав равномерно покрывает зону последующего соединения деталей.

В процессе сварки часть флюса остается в неизменном виде и поэтому вновь может быть подана в загрузочный бункер оборудования. С этой целью входное отверстие пневматического отсоса выполняется по профилю диффузора. В результате скорость перемещения использованного флюса по мере его приближения к загрузочному бункеру падает. В результате происходит эффективное отделение частиц флюса от воздуха. Воздух удаляется через ситообразные отверстия наружу, а флюс поступает в циклон, находящийся в верхней части флюсаппарата. Там происходит завихрение потока, при котором происходит окончательное сепарирование частиц флюса. Верхняя часть циклона закрывается пылезащитным колпаком, снабженным матерчатыми фильтрами, что улучшает качество отбора флюса в загрузочный бункер.

Для обеспечения стабильности движения флюса в бункере, и особенно — в подающей трубке, при работе сварочного оборудования непрерывно поддерживается незначительное избыточное давление воздуха.

В зависимости от производственных характеристик сварочного оборудования флюсаппараты обладают следующими эксплуатационными параметрами:

- Номинальной производительностью, л/ч — до 450-500;

- Максимальной высотой всасывания, м — до 3,5-4;

- Рабочими давлениями сжатого воздуха, МПа — до 0,5-0,6.

Флюсаппараты выпускаются стационарными или передвижными. Они могут также комплектоваться вместе с основным оборудованием для сварки или поставляться отдельно от него.

Положительной особенностью сварочных автоматов является их работа при постоянной скорости подачи проволоки, поскольку использование флюса обеспечивает повышенную плотность тепловой мощности в зоне горения дуги.

wikimetall.ru

Сварочный флюс – как защитить соединение грамотно?

Черные и цветные металлы, в целом, являются одним из важнейших видов конструкционных материалов, играют важную роль практически во всех видах деятельности человека. Часто возникает необходимость надежного соединения металлических элементов конструкций.

Из многочисленных способов его выполнения сварка металлов дает высокопрочное и надежное соединение. Видов и технологий разработано множество. Сварка электрической дугой и газовая сварка среди них очень распространены, активно и широко применяются при строительных работах, промышленном производстве, работах в сфере энергетики и т.п.

Среди требований к шву важным является защита зоны сварки. Образующиеся при сварке окислы имеют температуру плавления выше, нежели у металла, это значительно ухудшает соединение. В задачу флюсов входит защита от окислов, ухудшающих свойства шовного соединения, и образование легко удаляемых шлаков. Достигается это за счет включения в составы химических веществ.

Поэтому, будучи достаточно сложным композитным материалом, флюс для сварки защищает металлический расплав и зону воздействия (дуга или горелка) от кислорода и азота, делая горение более стабильным и мощным. Способствует восстановлению окислов, разжижает и понижает температуры шлаков и их соединений, тем самым создавая условия их всплывания на поверхность расплава для последующего удаления.

Современные флюсы могут изготавливаться в виде отдельного материала или в виде цельной конструкции. Так, наружный слой покрытия на материале сварочного стержня образует цельную конструкцию сварочного электрода, ставшую стандартом и получившую широкое распространение.

Подобно электроду, сварочная проволока с флюсом широко применяется в механизированных сварочных работах с защитными газами и без них. Проволока намотана в бобины, и флюс в ней располагается в виде сердечника. Он также выполняет задачи защиты сварочной ванны.

Еще одним из видов бобинных материалов для автоматических и полуавтоматических сварочных аппаратов является сварочная проволока порошковая. Конструктивно она состоит из трубки-электрода со смесью порошкового металла и флюса внутри. Это также флюсовая сварочная проволока.

Флюс и тут снижает выделения вредной пыли и газов, увеличивает глубину и мощность расплава, тем самым обеспечивая большую однородность и качество шва. Кроме того, во флюсах присутствуют специальные добавки для получения заранее заданной химической чистоты, увеличения прочностных характеристик швов, их легирования.

В зависимости от вида металлов, от типа сварки применяются разные флюсы. Так, первая группа флюсов применяется для сварки углеродистой и легированной стали. Для сталей высоколегированных используются флюсы второй группы. Соответственно, для цветных металлов и сплавов сварку проводят с применением третьей, большой группы флюсов.

Например, специализированный флюс для сварки алюминия в своем составе может содержать соли натрия, калия, лития, бария. Кроме того, в этом флюсе есть плавиковый шпат. В составе проволок для сварки алюминия применяются также кремний, марганец, магний, цинк и железо.

Разумеется, в зависимости от типов флюсов, электродов и проволок, меняется состав и соотношение компонентов. Но надо отметить и наличие универсальных флюсов, некоторые из них могут использоваться для работ с металлами других групп.

Как уже говорилось, многочисленные задачи выполнения сварочных работ решаются также с применением газовой сварки. Фактором ее использования является плавность и постепенность нагрева соединяемых металлических деталей. Особенно целесообразно применение газосварки в работах, требующих такой постепенности.

Например, при работах с чугунами и специальными и инструментальными сталями. Как и в случае применения дуговой сварки, флюсы для газовой сварки защищают расплав от образования тугоплавких окислов, способствуют образованию шлаков с низкими температурами плавления. Такие шлаки образуют тонкую защитную поверхностную пленку на шовном соединении.

И поэтому в случае газосварки к флюсам предъявляются требования: низкая плотность (должен плавать на поверхности расплава), легкоплавкость (менее температур плавки металла), адгезия и текучесть в расплаве, легкость вступления в реакцию с оксидными пленками и оксидами металлов (для образования низкотемпературных шлаков) и безопасность для людей и материалов.

Поскольку металлов, как и сплавов, множество, флюсовых материалов только для сварки газом известно больше ста наименований. Тут применяется, например, кремниевая и борная кислоты, бура, их многокомпонентные сочетания.

ogodom.ru

www.samsvar.ru

Флюсы сварочные

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Флюс — это неметаллический материал, вводимый в зону сварки, наплавки, пайки для создания защиты ванны, восстановления окислов, разжижения и понижения температуры шлаков, а также для выполнения металлургических функций по получению шва нужного химического состава.

Для дуговой сварки и наплавки флюс обычно зернистый, порошкообразный. Такой же флюс и для электрошлаковой сварки, но с дополнительными спецсвойствами по электропроводности и т. д.

Для газовой сварки и пайки в качестве флюсов применяют пасты, порошки и газ.

Помимо основных функций, флюс при сварке обычно способствует стабилизации горения дуги и улучшению формирования шва, при пайке может уменьшать поверхностное натяжение, улучшать растекаемость припоя.

Флюс получают сплавлением составляющих его компонентов и последующим дроблением (плавленые флюсы) или механическим связыванием (склеиванием) порошкообразных компонентов с последующим измельчением (неплавленые флюсы).

По назначению флюсы разделяют на три группы: для сварки углеродистых и легированных сталей; для сварки высоколегированных сталей; для сварки цветных металлов и их сплавов. Некоторые марки флюсов, предназначенные для сварки металлов одной из этих групп, можно применять для сварки металлов и другой группы.

В зависимости от их химического состава различают флюсы высококремнистые (более 35% кремнезема), низкокремнистые (до 35% кремнезема), безмарганцевые (менее 1% марганца), марганцевые (более 1% марганца). Изготовляют также легированные флюсы, содержащие чистые легирующие металлы или ферросплавы. Флюсы для автоматической сварки выпускаются по ГОСТ 9087-81. Флюс с размером зерен от 0,25 до 1,6 мм предназначен для сварки проволокой диаметром до 3,0 мм: с размерами зерен от 0,35 до 3 мм — для сварки проволокой диаметром более 3,0 мм.

Плавленые флюсы изготовляются двух видов: стекловидные (зерна прозрачные, от светло-желтого до бурого и коричневого цвета) и пемзовидные (пористые зерна светлой окраски). Объемная масса стекловидных флюсов, от 1,3 до 1,8 кг/дм3, пемзовидных — не более 1 кг/дм3. Наиболее распространены стекловидные флюсы.

К неплавленым флюсам относятся керамические, которые используются главным образом как легирующие: они малочувствительны к ржавчине, окалине и влаге на кромках свариваемых швов; добавление керамических флюсов к стекловидным позволяет получать швы высокого качества даже при плохой очистке кромок. Назначение флюса:

- зашита расплавленного металла и зоны дуги от действия кислорода и азота воздуха;

- стабилизация горения сварочной дуги;

- легирование металла шва;

- раскисление расплавленного металла;

- формирование шва;

- уменьшение потерь тепла;

- уменьшение потерь электродного металла на угар и разбрызгивание.

Флюсы должны обеспечивать легкую отделяемость шлака и минимальное количество вредных газов и пыли, выделяющихся при сварке.

По сложившейся традиции, марки флюсов обычно указывают наименование разработчика и порядковый номер флюса. Так, флюсы, разработанные ИЭС им. Е. О. Патона, имеют сериал, обозначенный буквенными индексами «АН» (АН-348-А; АН-20; АН-22 и т. д.), что обозначает — «Академия наук» (в составе которой находится ИЭС им. Патона). Флюсы, предложенные НПО ЦНИИТМАШ. имеют сериал «ФЦ» — флюсы ЦНИИТМАШ, и т. д. Были попытки ввести индексы, в какой-то степени характеризующие состав флюсов, например, ОФ6 и ОФ10 (основной флюс), КФ16 (кислый флюс), НФ17 (нейтральный флюс). Однако эта практика до сих пор не получила широкого распространения среди разработчиков флюсов.

Плавленые флюсы получают плавлением исходных материалов (кварцевого песка, марганцевой руды, плавикового шпата каустического магнезита и др.) в электрических или пламенных печах при 1400…1500 °С. Расплавленная масса выливается тонкой струей в воду и гранулируется, приобретая вид крупки размером 0,25…3 мм. Гигроскопичные флюсы, содержащие большое количество фтористых и хлористых солей, подвергают сухой грануляции. Расплавленный флюс выливают в металлическую форму, а после остывания дробят в валках до размера 0,1…3 мм.

Для изготовления неплавленых флюсов исходные компоненты измельчают, замешивают на жидком стекле и с целью дополнительного измельчения и получения однородной массы пропускают через экструдер. После сушки и просеивания флюс готов к употреблению.

Наибольшее применение в сварочном производстве получили плавленые флюсы, к преимуществам которых относятся высокие технологические свойства (защита, формирование шва, отделимость шлаковой корки и др.) и малая стоимость.

Для электрошлаковой сварки выбирают флюсы общего назначения (АН-348А, АН-22, 48-ОФ-6, АНФ-5) и предназначенные именно для данного процесса (АН-8 и АН-25). Содержание в этих флюсах оксидов титана обеспечивает их высокую электропроводность в твердом состоянии.

Для сварки меди и ее сплавов можно использовать флюсы ОСЦ-45, АН-348А, АН-20, АН-26.

Преимущество плавленых флюсов перед керамическими — это более высокие технологически свойства (защита, формирование, отделяемость шлаковой корки и др.) и меньшая стоимость. Преимуществом керамических флюсов является возможность в более широких пределах легировать металл шва через флюс. В настоящее время промышленность применяет преимущественно плавленые флюсы.

Высококремнистыми и марганцовистыми флюсами являются флюсы ОСЦ-45 и АН-348А, шихта которых состоит из марганцевой руды (МnО), кварцевого песка (Si02) и плавикового шпата (фтористого кальция CaF2). Буква А в конце марки флюса обозначает, что грануляция крупная (для автоматической сварки), а буква Ш — мелкая грануляция, т. е. для использования при полуавтоматической сварке шланговыми полуавтоматами (они применялись на заводах до 70-х годов).

Для автоматической наплавки под флюсом служат те же флюсы, что и для сварки. Наиболее распространены плавленые флюсы АН-348А; ОСЦ-45; АН-20; АН-60; 48-ОФ-6; АН-26; AH-I5M; АН-8; АН-25; АН-22; АНФ-6 в сочетании с легированными проволоками.

Источник: Колганов Л.А. «Сварочное производство». Ростов-на-дону, 2002. -512с.

Э.С. Каракозов, Р.И. Мустафаев «Справочник молодого электросварщика». -М. 1992

www.autowelding.ru

автоматическая сварка под слоем флюса, ГОСТ и технология

Какая связь между словами «окисление» и «бич»? Самая прямая, если они употребляются в контексте сварки металлов. Потому что окисление металла, которое является прямым следствием высочайшей химической активности в зоне высокой температуры во время электродуговой или газовой сварки, — настоящий бич современной сварки.

В дополнение к испарению материалов сварочной проволоки и снижению скорости процессов окисление металлов негативно сказывается на эффективности плавления. А с увеличением продолжительности процесса сварки в сварочной ванне начинает все больше и больше скапливаться шлак.

Спасение от этих сварочных бед – изоляция и защита рабочей зоны. Это выполняется с помощью специальных сварочных флюсов – композициями из неметаллических элементов с разнообразными свойствами.

Как это работает

Вот что представляет из себя типичный рабочий участок или сварочная зона с обязательными составными элементами:

- верхний слой из шлакового расплава, который легче металла;

- нижний слой основного расплавленного металла, который тяжелее шлакового слоя;

- зона действия электрической дуги температурой внутри в пределах 4000 — 5000°С;

- газовый пузырь, формирующийся под влиянием сильного испарения материалов в кислородной среде;

- корка из шлака, формирующая верхнюю границу твердой консистенции сварочного рабочего участка.

Автоматическая сварка под флюсом.

Некоторые нюансы поведения свариваемого металла может внести сварочная проволока, но в целом металлургический процесс вне зависимости от способа сварки представляет из себя одну и ту же картину. Все было бы чудесно, если бы не шлаковая корка и окисление металла. Они влияют на рабочий процесс и, главное, качество шва самым негативным образом.

Перечисленные выше процессы и реакции относятся к химически активным. Следовательно, нейтрализацию и защиту нужно проводить с помощью химически инертных компонентов. Желательным свойством является еще и легкоплавкость.

Такими характеристиками как раз и обладают сварочные флюсы. В дополнение к основным функциям защиты и изоляции флюсы помогают снизить уровень пыли и проводить поверхностную наплавку.

К флюсам предъявляются следующие требования:

- поскольку флюсы – это вспомогательные компоненты, они должны только улучшать и стабилизировать основные процесса, и ни в коей мере не снижать их производительность;

- изоляция с помощью флюса должна быть безупречной: вся рабочая зона сварочного пузыря от внешней среды;

- в то время как после сварки около 80% флюсового материала должно остаться для следующих работ, остальная часть должна удаляться вместе со шлаковой коркой после очистки.

Требования непростые и даже иногда взаимоисключающие. Поэтому флюсы бывают самыми разнообразными по своем составу и технологии подачи – все зависит от конкретного вида сварки, характеристик поверхностей свариваемых металлических заготовок и других факторов.

Функции гранулированных флюсовых смесей

Каждый тип флюса должен выполнять четыре функции:

Стабилизация сварочного процесса

Правильные флюсовые смеси оказывают самое благоприятное воздействие на электрическую дугу: сварка под слоем флюса создает самую комфортную среду для горения дуги – электрического разряда между электродом и краем изделия. Обычно расстояние между полюсами дуги составляет около 5-ти мм.

Если в гранулированной смеси флюса имеются специальные вещества, разряд будет проходить более устойчиво. А это делает возможной сварку не только на постоянном токе, но и на переменном. Кроме этого такая стабилизация дуги помогает применять большее число разных режимов сварки.

Изоляция газового облака

Варианты керамического флюса.

Газовое облако должно быть в любом случае непроницаемым, без него металлы не смогут расплавляться в сварочной ванне. Чтобы порошковая флюсовая смесь нормально справлялась с данной задачей, нужно подсчитать максимально точно дозировку порошка на линии шва.

Чем мельче гранулы флюса и чем они плотнее, тем лучше происходит изоляция газового облака. Но совсем мелкой смесь тоже не должна быть, иначе плотность насыпки на поверхности шва будет негативно влиять на его правильное формирование.

Помимо размера гранул смеси на ее изолирующие свойства влияет масса насыпки. Для ее определения существуют специальные таблицы, с помощью которых можно очень точно определить дозу подачи флюса в рабочую сварочную зону.

Функция легирования

Сварочный шов формируется в результате действия высоких температур плавления и физическому взаимодействию металлов – основного и присадочного. Химический состав шва обусловлен видом применяемых материалов. Но под влиянием дуги некоторые нужные и полезные элементы могут выгорать или осаждаться в шлаковых массах.

Чтобы полноценно заменить их, в определенные виды флюсов добавляют специальные легирующие добавки, которые обогащают металлы, образующие шов. Кроме того, такие добавки тормозят нежелательный процесс — переход в шлак марганца и кремния. Если легирование используется, параллельно применяют специализированную присадочную проволоку.

Формирование поверхности

Вид будущего сварочного шва начинает формироваться сразу же, как только в расплавленных металлах начинает проявляться кристаллическая решетка. На шов влияет все, что с ним соприкасается. Флюс для сварки в этом числе: его вязкость и выраженное межфазовое натяжение объясняет отличную способность правильно формировать поверхность шва. А это напрямую влияет на качество шва.

Режимы сварки меди под флюсом.

Прекрасным примером может служить технология сварки под флюсом с применением так называемых «длинных» порошков. Речь о сварке толстых краев металлов на большой силе тока. Для таких условий самым оптимальным вариантом будет использование флюсовые смеси с высокой вязкостью, которая делает процесс остывания медленным и постепенным.

Такая постепенность дает возможность образоваться кристаллической решетке с гладко-чешуйчатой структурой.

В ситуациях «наоборот» — при флюсовой сварке с малыми токами сильная вязкость вовсе не нужна. В таких случаях применяются «короткие» флюсовые смеси, которые при остывании мгновенно превращаются в твердое вещество. Режимы сварки под флюсом – моменты тонкие и важные, от них зависит и качество шва, и форма его поверхности.

Классификация флюсов

Самым грамотным подходом в изучении видов флюсов и тонкостей их применений будет знакомство с ГОСТом 8713 79 о сварке под флюсом. Этому стандарту почти сорок лет, он прошел испытания временем и до сих пор прекрасно работает: в нем есть все, что нужно профессиональному сварщику знать об этой технологии.

Рекомендуем этот ГОСТ самым настоятельным образом. А пока разбираемся с классификацией.

Разновидностей гранулированных смесей множество, они различаются по следующим критериям:

По размерам гранул и внешнему виду

Флюсы делятся по размеру гранул на следующие категории:

- зернистые и кристаллические;

- порошковидные;

- в виде пасты;

- газообразные.

Порошкообразные флюсовые смеси лучше всего подходят для наплавки или электросварки, в то время как для пайки или газовой сварки оптимальным вариантом являются пастообразные или газообразные смеси.

Строение зерен или гранул может быть:

- стекловидным;

- премзовидным;

- цементированным.

По химическому составу

Компоненты и типы флюсов.

Химический состав прежде всего определяет инертность смесей при воздействии высоких температур. Кроме того, есть смеси, которые дают эффект активной диффузии отдельных элементов в металл формирующегося сварочного шва.

При всем разнообразии химического состава и механических свойств флюсовых смесей есть два элемента, которые присутствуют во флюсах всегда и в обязательном порядке: это кремнезем и марганец. В дополнение к ним идут разного рода добавки в виде металлов или ферросплавов для легирования.

При условии постоянного присутствия в составе кремнезема и марганца, доля и разнообразие других добавок могут сильно варьировать. В зависимости от них флюсы подразделяются на три группы:

Оксидные флюсовые смеси

Они применяются в сварке фтористых и низколегированных стальных сплавов. Они содержат в своем составе оксиды металлов и довольно высокую долю соединений фтора — вплоть до 10%. В зависимости от количества кремния оксидные флюсы бывают бескремнистыми, если доля кремнезема в них меньше 5%; низкокремнистыми с долей кремния в пределах 6 – 35% и высококремнистыми с содержанием кремнезема свыше 35%.

Точно так же оксидные флюсы делятся, исходя из содержания в них марганца: безмарганцевые с долей марганца меньше 1%; низкомарганцевые с долей в смеси в пределах 10%; средне- высокомарганцевые при процентном содержании элемента от 10% до 30%.

Смешанные флюсы

В составе этих смесей намного меньше оксидов, но зато больше различных солей. Доля кремнезема довольно низкая: 15 – 30%, марганец содержится в пределах 9%, но уровень соединений фтора повышен: содержание CaF2, к примеру, увеличено до 12 – 30%. Смешанные флюсы используются в работах с легированными сталями.

Солевые флюсовые смеси

В них нет оксидов вообще. Напротив, содержание солевых соединений хлора и фтора с кальцием, натрием и барием обусловливает свойства и функции этих смесей. Прежде всего они предназначены для сварки химически активных металлов. Также их используют для переплавки.

Подходят для работ со всеми видами стальных сплавов: углеродистыми и легированными. Цветные металлы тоже входят в линейку допустимых элементов солевых флюсов.

Режимы автоматической сварки под флюсом.

Есть еще одна важнейшая химическая характеристика флюсов – это его химическая активность. Она складывается из итоговых окислительных способностей элементов. По данному критерию защитные смеси подразделяются на несколько типов: от высокоактивных с показателем Аф свыше 0,6 до пассивных с показателем активности Аф ниже 0,1.

По способу действия флюсовой смеси

Различаются флюсы так же, как и электроды: есть плавящиеся и неплавящиеся виды. Плавящиеся флюсы отлично работают, когда металлическая поверхность нуждается в дополнительных элементах для улучшения, к примеру, внешнего вида или повышения устойчивости к коррозии металла.

Неплавящиеся флюсы используются, когда главной задачей является повышение механических свойств шва. Чаще всего такого рода сварка под слоем флюса встречается при соединении цветных металлов, высокоуглеродистых сталей и алюминия – все эти перечисленные металлы отличаются капризностью и сложностью сварки.

По назначению

Встречаются, к примеру, флюсы для сварки, специально легированные для улучшения химического состава и качества сварочного шва. Но популярнее всего универсальные гранулированные смеси, которые можно использовать в работах со всеми видами металлов – от высоколегированных стальных сплавов до алюминия и олова в чистом виде.

Флюсы для низкоуглеродистых сталей

Здесь применяются только оксидные варианты. Они встречаются с двумя разными комбинациями системы «проволока – флюс». Первая комбинация – это флюсовые смеси с высокими долями кремния и марганца вместе с проволокой из низкоуглеродистой стали без каких-либо легирующих добавок.

В результате сварочный шов легируется марганцем из флюса. Эта комбинация применяется в основном в российских гранулированных смесях.

Вторая комбинация – флюс для сварки стали с малой долей марганца или вообще без него и высокой долей кремния в сочетании с проволокой, выполненной из низкоуглеродистой стали, легированной марганцем. Сварочный шов легируется марганцем из проволоки.

В данном случае проволока для сварки с флюсом становится источником легирования. Данная комбинация чаще применяется в зарубежных сварочных технологиях.

Флюсы для низколегированных сталей

Схема сварки под флюсом.

Для работ с низколегированными сплавами нужны флюсы с низкой химической активностью, ниже, чем для низкоуглеродистых сплавов. Это свойство обуславливает повышение пластичности сварочного шва. Но вместе с тем повышается образование пор в шве, и его формирование проходит хуже.

Флюсы для высоколегированных сталей

Высоколегированные сплавы означают то, что в сталь добавлено значительное количество самых разных добавок для придания дополнительных свойств этим сплавам. Логичным будет использовать в таких случаях флюсовые гранулированные смеси с минимальной химической активностью, которые содержат малые доли кремния.

Что же касается марганца, то он практически отсутствует во флюсах такого рода.

Флюсы для активных металлов

Пример активного металла – титан, который относится к весьма капризным металлам для сварки. Для них созданы специальные смеси, состоящие полностью из солей – так называемые солевые флюсы. В них нет оксидов для сохранения пластичности швов, потому что примесь кислорода ее всегда снижает.

Основными компонентами солевых смесей являются фторидные и хлоридные соли елочных и щелочноземельных металлов.

Технология производства флюсов

По технологии все гранулированные сварочные смеси подразделяются на два больших класса: плавленые и неплавленые. Обусловлено это деление составом химических элементов этих смесей.

Неплавленые флюсы

Базовым веществом неплавленых флюсов является керамическая основа, которую получают с помощью механического измельчения на специальных шаровых мельницах. Эти смеси бывают мелкозернистыми, если размер отдельного зерна меньше 1-го мм; нормальными, если зерно помещается в размеры от 3-х до 4-х мм.

Мелкозернистые флюсы используются в сварке с помощью проволоки с небольшим диаметром, не более 1,5 мм. В маркировках таких смесей присутствует буква М. Если сварочный флюс многокомпонентный, то есть в смеси присутствует большое количество разных компонентов помимо керамики, то сначала эти элементы склеивают друг с другом, и лишь потом отправляют на перемол необходимого размера на мельницу.

Марки флюсов.

Помимо традиционных компонентов типа кремнезема и марганца в состав неплавленых флюсов могут входить оксиды, металлические порошки или ферросплавы. Главный критерий целесообразности компонентов смесей – их способность улучшать металлургические процессы, происходящие в рабочей зоне.

Это поверхностное легирование, раскисление металлов, мелкозернистая структура шва, снижение доли вредных примесей в шве. И вдобавок ко всем этим бенефитам в сварке с неплавлеными флюсами можно использовать проволоку подешевле.

Недостатки, конечно, тоже имеются. Такие смеси плохо переносят влажность в любом концентрации, они очень гигроскопичные и, впитав влагу, они значительно ухудшают качество материала. Все это можно решить грамотной упаковкой и, конечно же, соблюдением правильных условий хранений. Кроме того, необходимо строго контролировать весь процесс сварки, чтобы не упустить изменения условий легирования.

Магнитные флюсовые смеси также относятся к неплавленым. Они очень похожи по своему составу на керамические варианты, но содержат металлический порошок для повышения эффективности сварочного процесса.

Плавленые флюсы

Технология производства плавленых флюсов сложнее, чем неплавленых. Они имеют светло-желтую окраску или совсем прозрачные. Плотность весьма умеренная.

Марки флюса и стали.

Производство гранулированных смесей плавленого типа включает в себя четко разделённые по времени этапы:

- размельчение до необходимых размеров всех элементов смеси;

- перемешивание элементов смеси в специализированной мельнице;

- плавка в печке;

- преобразование частиц в гранулы точных необходимых размеров с помощью воды, в которой расплав флюсовой смеси охлаждается и затвердевает в виде шариков.

- сушка в барабанах;

- финишное просеивание для отсева нестандартных гранул, упаковка с соблюдением изоляции от влажности.

Состав плавленых флюсов не отличается оригинальностью: в основе те же кремний и марганец. Кремний обладает отличными раскисляющими свойствами, которые работают на однородность расплавленного металла во время процесса, снижая долю окиси углерода.

Марганец нужен прежде всего для восстановления железных оксидов. Дополнительно марганец способствует образованию легко удаляемой корки, связывая в сульфиды серу из шлаков.

Этапы работы в сварке под флюсом

Дуговая сварка под флюсом начинается с формирования насыпного слоя толщиной не менее 60-ти мм на металлической поверхности, которая будет прилегать к стыку и будущему сварочному шву. Если слой насыпать меньше, чем нужно, в процессе могут произойти технологические сбои и неприятности – например, непровар, который сопровождается образованием пор, раковин и трещин.

После формирования насыпного слоя нужно поджечь газовую горелку, если это газопламенный способ, или возбудить разряд, если это электродуговой способ. По ходу движения электрода в направлении шва нужный слой защитной смеси постоянно подсыпается на поверхность металла.

Таблицы автоматической сварки.

Высота дугового столба превышает высоту насыпи флюса, поэтому точка разряда локализована в металлическом расплаве жидкой консистенции. При таком способе не наблюдается разбрызгивания металла, сварочная проволока с флюсом расходуется намного экономичнее, производительность процесса в целом повышается.

Все эти положительные моменты происходят благодаря тому, что использование защитных гранулированных смесей дает возможность применять рабочий ток высоких значений, не боясь при этом прерывания шва.

При классической сварке без флюса при сильном токе произойдет элементарное выплескивание жидкого металла из сварочной ванны. Механизированная сварка под флюсом – один из самых эффективных и экономных способов сварки, но только при условии соблюдения всех технических требований.

Автоматическая сварка под флюсом проводится со своими техническими нюансами. Флюс не насыпается вручную, а подается из специальной трубки из бункера. Через короткое время с катушки автоматически начинает подаваться проволока электрода.

Если по ходу процесса какая-то часть защитной смеси осталась неиспользованной, она отсасывается в специальную емкость пневматическим способом. Шлаковая корка расплавляется и охлаждается, затем убирается с поверхности металла механически. Схема автоматической сварки выверена буквально по секундам и граммам, это чрезвычайно эффективная система операций, связанных между собой.

Преимущества и недостатки метода сварки под защитой флюса

Сварка стыковых швов под флюсом.

Преимуществ у этого метода много, и все они серьезные:

- Стабильная и стойкая электрическая дуга.

- Значительная экономия энергии за счет повышения коэффициента полезного действия электропитания: минимизируются затраты энергии на нагревание металлов, на разбрызгивание, на расход электродной сварочной проволоки.