Флотореагент-оксаль : Химическая продукция : ООО ПКФ «ВолгаТрансХим»

Марка Т-66, Т-92

ТУ 2452-029-05766801-94

Флотореагент — это вещество, получаемое в результате переработки побочных продуктов выработки диметилдиоксана, имеющих высокую температуру кипения.

Флотореагенты — это химические соединения, позволяющие извлекать компоненты при очистке растворов и воды и проводить флотацию руд. Для осуществления данного процесса используются руды, позволяющие провести работы наиболее эффективно.

- Сертификат качества Флотореагент марка Т — 92 ОАО Нижнекамскнефтехим

- Сертификат качества Флотореагент марка Т — 92 ОАО Тольяттикаучук

- Сертификат качества Флотореагент марка Т — 66 ОАО Нижнекамскнефтехим

Химическое сырье флотореагент можно разделить на регуляторы, собиратели и пенообразователи.

К первым относятся вещества, обеспечивающие гидрофильность минеральных веществ. Как правило, это неорганические кислоты и полимеры. Собиратели сосредоточены на поверхности раздела. Существуют анионные и катионные собиратели.

Как правило, это неорганические кислоты и полимеры. Собиратели сосредоточены на поверхности раздела. Существуют анионные и катионные собиратели.

Вещества используются для уменьшения смачиваемости поверхностей и прочности прилипания частиц и пузырьков воздуха.

Пенообразователи сосредоточены на границе жидкости и газа во время флотации. Благодаря таким веществам образуются пузырьки воздуха в объеме пульпы, а на поверхности — стабильный слой пены. Пенообразователем является мыло, карбоновая кислота и т. д.

Флотореагент Т- 66

Флотореагент Т-66 применяется в лакокрасочной продукции, выполняя функцию пластификатора. Кроме того, он может использоваться для переработки нефти, бурения скважин, флотации руд. Флотореагент-оксаль представляет собой жидкость желтого или коричневого цвета. Вещество застывает при температуре -40 градусов.

Флотореагент Т- 92

Флотореагент Т-92 — это горючая жидкость, имеющая желтый или коричневый цвет. Флотореагент-оксаль этой марки получают в процессе производства диметалдиоксана при переработке ВПП (высококипящих побочных продуктов). Отличительной особенностью вещества является то, что оно не расслаивается. Флотореагент издает едва уловимый аромат, что объясняется наличием в его составе диоксанового эфира и спирта.

Отличительной особенностью вещества является то, что оно не расслаивается. Флотореагент издает едва уловимый аромат, что объясняется наличием в его составе диоксанового эфира и спирта.

Флотореагент-оксаль Т-92 нашел широкое применение на производстве ПВХ-материалов (линолеума, клеенок, искусственной кожи и т.д.), а также для изготовления резиновых изделий. При добавлении флотореагента Т-92 в пластификатор диоктилфталат (ДОФ) при изготовлении изделий из ПВХ наблюдается снижение влажности и осмоляемости. Для улучщения качества совместимости с ПВХ используют стабилизирующие добавки.

Флотореагент Т-92 относится к классу опасности №3. Является токсическим веществом с явно выраженным воздействием на ЦНС. Может всасываться через кожу без видимого раздражения. Если флотореагент-оксаль попал на кожу, то необходимо сразу помыть пораженный участок кожи водой.

Физико-технические характеристики:

Значение |

Метод анализа |

|||

| Наименование показателя | Т-66 | T-92 | T-94 | |

| Массовая доля диметилдиоксана, % не более | 1,5 | 0,2 | 0,5 | п. 4.4 ТУ 4.4 ТУ |

| Эфирное число, мг КОН/г | — | 0,5-4,0 | 0,5-4,0 | п. 4.5 ТУ |

| Массовая доля гидроксильных групп, % | — | 1,0-4,0 | 1,0-4,0 | п. 4.6 ТУ |

| Температура вспышки в открытом тигле, С, не ниже | 80 | 130 | 88 | п. 4.7 ТУ |

| Температура застывания, С, не выше | Минус 40 | Минус 30 | Минус 38 |

п. 4.8 ТУ |

| Плотность при 20 С, г/см Т-66 | 1,00-1,12 | 1,00-1,12 | 1,00-1,12 | п. 4.9 ТУ |

Упаковка и хранение

Флотореагент заливают в бочки. Хранят в герметично закрытой таре в крытых складских помещениях при температуре не ниже минус 10 °С

Транспортировка

Автомобильным, железнодорожным транспортомОбратившись к нашим специалистам, Вы сможете получить ответы на интересующие Вас вопросы

Значения флотационного процесса, исследование флотационных реагентов и механизмов их действия на поверхности раздела фаз

АННОТАЦИЯ

Рассмотрены проблемы и перспективы флотационных процессов в различных отраслях промышленности. Приводятся данные о методах оптимизации процессов обогащения минерального сырья с использованием различных видов флотации и флотореагентов. Рассмотрены эффективные собиратели и пенообразователи и условия их применения в производственном промышленности.

Приводятся данные о методах оптимизации процессов обогащения минерального сырья с использованием различных видов флотации и флотореагентов. Рассмотрены эффективные собиратели и пенообразователи и условия их применения в производственном промышленности.

ABSTRACT

The problems and prospects of flotation processes are considered in various industries. The data on methods of optimization of mineral processing processes using various types of flotation and flotation reagents are presented. Effective collectors and foaming agents and the conditions for their use considered in the manufacturing industry.

Ключевые слова: флотация, флотореагент, пенная флотация, собиратели, пенообразователи, регуляторы.

Keywords: flotation, flotation reagent, froth flotation, collectors, frothers, regulators.

Введение. В настоящее время в научно-технической литературе часто сталкиваемся с термином флотация, которая применяется для очистки воды от органических веществ и твёрдых взвесей, разделения смесей, ускорения отстаивания в химической, нефтеперерабатывающей, пищевой и др. отраслях промышленности. Флотация является одним из основным технологических процессов обогащения большинство полезных ископаемых, за счет разделения смесей тонкоизмельченных частиц [1]. Процессы флокуляции давно и успешно используются в процессах рудообогащения, вероятно и в этом направлении собран самый большой теоретический и практический опыт. Селективная флокуляция — наиболее перспективный метод концентрирования и обогащения полезных ископаемых, выделения особо ценных веществ из сырья [2].

отраслях промышленности. Флотация является одним из основным технологических процессов обогащения большинство полезных ископаемых, за счет разделения смесей тонкоизмельченных частиц [1]. Процессы флокуляции давно и успешно используются в процессах рудообогащения, вероятно и в этом направлении собран самый большой теоретический и практический опыт. Селективная флокуляция — наиболее перспективный метод концентрирования и обогащения полезных ископаемых, выделения особо ценных веществ из сырья [2].

Метод флотационного обогащения полезных ископаемых — один из наиболее распространенных процессов, подчиняющихся законам коллоидной химии. На сегодняшний день метод приобретает все большее значение, так как, именно его использование, способствует обогащению немагнитной и тонко вкрапленной руды со сложным вещественным составом, которая не обогащается другими классическими методами [3].

Флотация способствует решению ряда важных проблем, связанных: с расширением минеральных ресурсов за счет представления возможности вовлечение в эксплуатацию месторождения бедных комплексных руд; с комплексным использованием полиметаллических руд; с обогащением шламов [4].

Применение флотационного процесса непрерывно расширяется. По количеству и разнообразию перерабатываемого сырья флотация занимает первое место среди других технологических процессов обогащения. Первые данные о применении флотации в обогатительных процессах приведены в персидской рукописи, относящейся к XV веку. В этих указаниях предусматривались перемешивание сырья с маслом с последующем смешиванием с водой, что способствует разделению частиц, покрытых маслом и частиц избирательно смачивающейся с водой. Данная разновидность флокуляции была известна как масляная флокуляция и на неё В. Хайнсу (Великобритания) в 1860 году был выдан патент № 488 [5]. Однако, эффективность данного способа флотации была заниженной вследствие расхода значительных количеств масляных веществ.

А. Нибелиусом (США, 1892) и А. Мак-Куистеном (Великобритания, 1904) была разработана другая разновидность – пленочная флотация, на основе способности гидрофобных минеральных частиц удерживаться на поверхности воды, в то время как гидрофильные частицы в ней тонут.

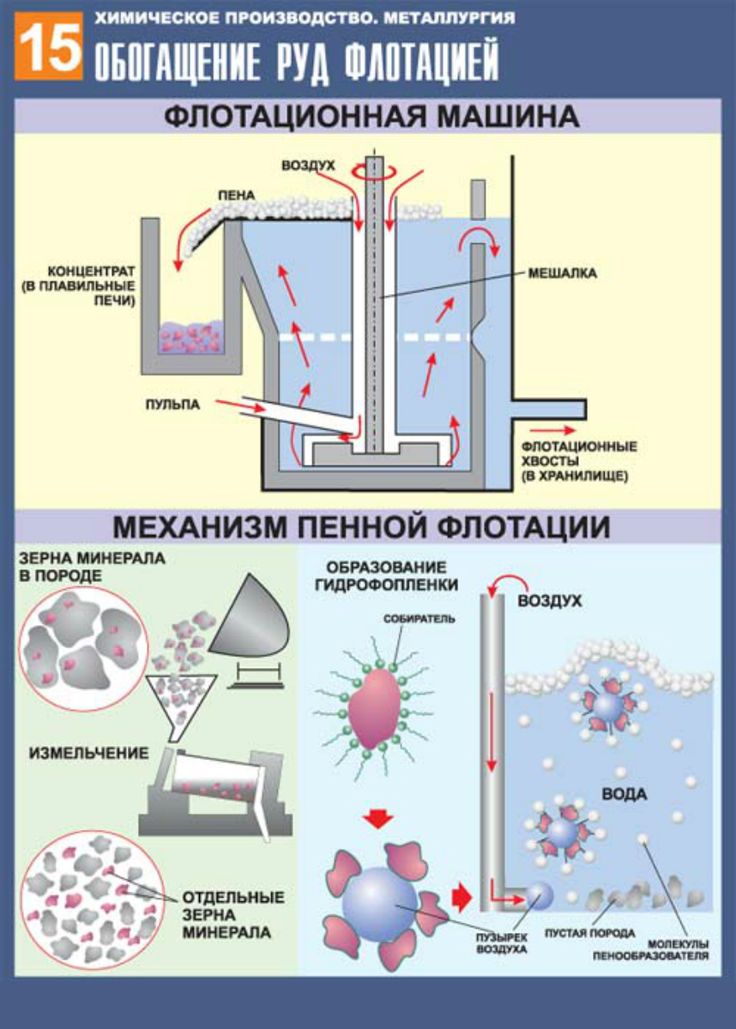

В настоящее время самым распространенным способом флотации наверняка является пенная флотация, с помощью которой во всем мире ежегодно обогащают более 1 млрд. т горной массы и более 20 типов руд. По литературным источникам известно о первом патенте на этот способ, который был выдан Адольфу и Артуру Бесселям (Германия, 1877). Согласно чему, частицы графита, закрепившиеся на газовых пузырьках, образующихся при кипячении суспензии (пульпы), всплывают на поверхность, что дает возможность выделению из зоны разделения. Сегодня пенная флотация проводится подачей газа на флотационных установках. Существует многочисленные теоретические данные объясняющие характер образования пен и их устойчивости от размеров, составляющих системы, от наличия реагентов так называемых пенообразователей [6] и др. Данный вид флотации был описан как единственная самая важная операция, используемая для извлечения и обогащения сульфидных руд.

Процесс флотации используется для отделения большого количества сульфидных, карбонатных и оксидных минералов перед дальнейшей очисткой. Фосфатные минералы и угольное сырье также очищаются по технологиям флотации. Несмотря на достигнутые достижения в этих направлениях производства продолжаются многочисленные научные исследования для усовершенствования флотационных процессов обработки минералов. Так изучены проблемы и перспективы переработки тонких частиц, приводятся методы оптимизации процессов обогащения сульфидного минерального сырья и их устойчивость, а также состояние их поверхности в водных растворах и пульпах, механизм окисления и образования химических соединений для различных условий флотации [8].

Авторами проанализированы результаты окислительно-восстановительного взаимодействия компонентов сульфидных пульп. Исследована кинетика поглощения кислорода сульфидами, их смесями в растворах модификаторов. Определены концентрации влияние железа на процессы флотации пирита и сфалерита. Установлено активирующее влияние катионов меди на сфалерит.

Автором исследуется влияние окисления пульпы острым паром на параметры цинковой флотации. В результате проведенных автором исследований установлено, что нагрев пульпы перед операциями основной и первой переочистной флотации позволяет увеличивать извлечение цинка в конечный концентрат с 73,9 до 78,5 %.

Приведены результаты обогащения с помощью флотации минеральных медно-цинковых, медно-свинцово-цинковых, медно-молибденовых, медно-железных, золотосодержащих, содержащих драгоценные металлы [9]

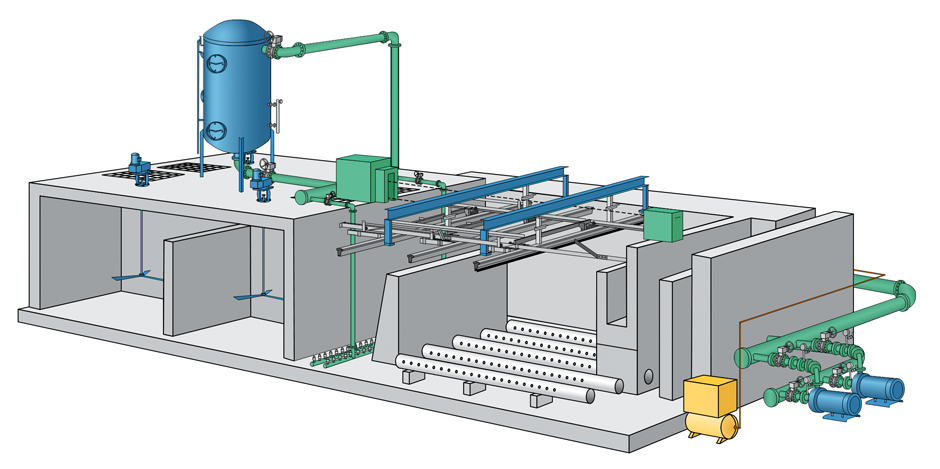

Одним из процветающих направлений флотационных методов можно наблюдать в очистных сооружениях различных промышленности, где с помощью данного метода удаляются жиры, масла и взвешенные вещества из сточных вод. Эти установки называются установками флотации с растворенным воздухом. В частности, флотация в этом случае используется для удаления масла из сточных вод нефтеперерабатывающих заводов, нефтехимических и химических заводов, заводов по переработке природного газа и аналогичных промышленных объектов [10].

Эти установки называются установками флотации с растворенным воздухом. В частности, флотация в этом случае используется для удаления масла из сточных вод нефтеперерабатывающих заводов, нефтехимических и химических заводов, заводов по переработке природного газа и аналогичных промышленных объектов [10].

В качестве еще одной отрасли промышленности, которая не обходятся без флотационного обогащения является отрасль по переработке бумаги. Пенная флотация является одним из процессов, используемых для извлечения переработанной бумаги. Цель состоит из выпуска и удаления гидрофобных загрязнений из переработанной бумаги. Загрязняющими веществами считаются печатные краски и липкие материалы [11].

Таким образом процессы флотации основаны на различных свойствах смачиваемости поверхности материалов. В принципе, флотация очень похожа на процесс погружения и плавания, где характеристики плотности материалов относительно среды, в которой они находятся, лежат в основе разделения. Как известно на сегодняшний день флотация приобретает все большее значение, так как, используя данный метод можно обогащать различные руды металлов, очищать сточные воды от различных масложировых и взвешенных веществ, а также и в др. отраслях промышленности для решения ряда важных процессов.

отраслях промышленности для решения ряда важных процессов.

Назначение и классификация флотационных реагентов

Общеизвестно, что флотация осуществляется за счет адсорбции молекул воздуха к минеральным частицам компонентов под воздействиями веществ называемыми «флотореагенты». Ход процесса флотационного обогащения и её результат в значительной степени определяются реагентным режимом флотации, т.е. ассортиментном видом и способом их применения. Данный режим преимущественно определяется физико-химическими характеристиками полезного ископаемого, степенью его дисперсности, а также условиями, предъявляемыми к готовым продуктам [12].

В процессе флотации для лучшего обогатительного результата обычно применяют несколько флотореагентов, действие которых взаимосвязано и зависит от концентрации каждого из них. Поэтому превышение расхода одного реагента вызывает необходимость повышения расхода других реагентов и сверх увеличения (или уменьшение) их концентрации может привести к ухудшению технологических показателей всего процесса. Эксперименты показали, что минимально возможные расходы реагентов обеспечивают меньшие затраты на переработку минерального сырья и более лучшие результаты процесса обогащения. Несмотря на накопленный теоретический и практический опыт, необходимое количество реагентов всегда определяются с помощью лабораторных флотационных опытов, уточняются в промышленных условиях для каждого минерального сырья [13.

Эксперименты показали, что минимально возможные расходы реагентов обеспечивают меньшие затраты на переработку минерального сырья и более лучшие результаты процесса обогащения. Несмотря на накопленный теоретический и практический опыт, необходимое количество реагентов всегда определяются с помощью лабораторных флотационных опытов, уточняются в промышленных условиях для каждого минерального сырья [13.

На активность флотореагентов влияют различные физические процессы т.к. подача реагента (в парообразном состоянии или в виде аэрозоля) ультразвуковая, тепловая обработка и химические процессы, т.к. электрохимическое окисление, бактериальная обработка, смешивание разных реагентов, и др. В основном данные мероприятия используются для повышения технико-экономических показателей процесса в целом [14].

Целевое назначение флотореагентов предопределяет их соответствие на одного из трех больших классов: собиратели, пенообразователи и регуляторы.

Собиратели по природе являются органическими веществами, закрепляющиеся по большей части на поверхности раздела твердое-жидкость. Пенообразователи же поверхностно-активные органические вещества, которые адсорбируются преимущественно на поверхности раздела жидкость-газ. Регуляторы применяются в качестве дополнения к собирателям и пенообразователям для повышения селективности флотации или повышения извлечения минералов. Представителями данного класса являются вещества как неорганического, так и органического происхождения. Основное назначение собирателей состоит из гидрофобизации минеральной поверхности, увеличении скорости и прочности прилипания частиц к пузырькам воздуха [15].

Пенообразователи же поверхностно-активные органические вещества, которые адсорбируются преимущественно на поверхности раздела жидкость-газ. Регуляторы применяются в качестве дополнения к собирателям и пенообразователям для повышения селективности флотации или повышения извлечения минералов. Представителями данного класса являются вещества как неорганического, так и органического происхождения. Основное назначение собирателей состоит из гидрофобизации минеральной поверхности, увеличении скорости и прочности прилипания частиц к пузырькам воздуха [15].

В последнее время селективные собиратели в основном производятся на основе хелатообразующих органических соединений, содержащих электронодонорные атомы, т.к. азот, кислород, серы, фосфор и конечно же галогены. Как правило, неполярная часть анионных сульфгидрильных собирателей (полярная часть содержит S-2) содержит 2-6 атомов углерода, а оксигидрильные собиратели (полярная часть содержит O-2) же содержать 12-18 атомов углерода. Из неионогенных собирателей в практике флотации применяют неполярные масла и нерастворимые в воде серосодержащие маслообразные реагенты [17].

Из неионогенных собирателей в практике флотации применяют неполярные масла и нерастворимые в воде серосодержащие маслообразные реагенты [17].

Для флотации сульфидных и сульфидизированных руд тяжелых цветных металлов наиболее эффективны серосодержащие собиратели—сульфгидрильные и производные тиокарбаминовых кислот. При флотации окисленных минералов руд редких, черных и некоторых цветных металлов эффективны кислородсодержащие (карбоновые кислоты и их производные), азотсодержащие (амины, четвертичные аммониевые основания, соли аммония) и некоторые серосодержащие собиратели [18].

В качестве флотореагентов, селективных по отношению к золоту за счет образования труднорастворимых комплексных соединений в УРАН ИПКОН РАН предложено использование модифицированных растворов сульфгидрильных собирателей – ксантогената и диэтилдитиокарбамата, в состав которых входят неионогенные компоненты, обладающие гидрофобизирующей способностью и комплексообразующими свойствами по отношению к благородным металлам [19].

При флотации кварца, сильвинита, некоторых окисленных минералов цветных и редких металлов (смитсонит, каламин, вольфрамит и др.) применяют азотсодержащие (амины, четвертичные аммониевые основания, соли аммония) и кислородсодержащие (карбоновые кислоты и их производные) собиратели [20].

Установлено возможность повышения селективности флотационного разделения сульфидов меди и цинка путем применения композиции реагентов – диалкилдитиофосфата натрия и бутилового ксантогената. Определены влияния соотношения основного собирателя Кх и дополнительного собирателя БТФ на технологические показатели флотации и селективность разделения сульфидов меди и цинка. Для флотации сульфидных руд тяжелых цветных металлов также эффективны оксигидрильные и катионные собиратели; однако по селективности действия они значительно уступают в этом случае сульфгидрильным собирателям и производным тиокарбаминовых кислот [21].

Для эффективного диспергирования воздуха, доставляемого в флотационную камеру, на пузырьки с требуемыми объемом и стабильностью, применяются пенообразователи. Их молекулы имеют гетерополярное строение, т.е. содержат гидрофобную и гидрофильную группы атомов [22], неполярная часть которой включает один или несколько алифатических или циклических углеводородных радикалов. Полярной природой пенообразователи обязаны гидроксильной, карбоксильной, карбонильной, амино- или сульфогруппам.

Их молекулы имеют гетерополярное строение, т.е. содержат гидрофобную и гидрофильную группы атомов [22], неполярная часть которой включает один или несколько алифатических или циклических углеводородных радикалов. Полярной природой пенообразователи обязаны гидроксильной, карбоксильной, карбонильной, амино- или сульфогруппам.

Интенсивность процесса флотации определяется величиной поверхности раздела жидкость – газ, которая при одинаковых количествах газа будет увеличиваться с повышением дисперсности пузырьков. Однако этот процесс сопровождается с резким увеличением свободной поверхностной энергии, что повышает неустойчивой пульпы с точки зрения термодинамики, т.е. сливаются в более крупные, общая их поверхность и значение свободной энергии системы при этом уменьшаются. Чистые жидкости не могут образовывать устойчивую пену по причине того, что при столкновении воздушные пузырьки коалесцируют, уменьшая общую поверхность и значения свободной энергии системы. Пенообразователи замедляет процесс коалесценции, так как в результате адсорбции на поверхности раздела жидкость – газ образуется ориентированный слой молекул, полярные концы которых гидратируются диполями воды.

В зависимости пенообразовательной способности от рН вспениватели классифицируются на три основные группы: кислые, основные и нейтральные [23].

Кислые и нейтральные пенообразователи при флотации руд цветных и редких металлов практически не применяются, т.к. они являются токсичными (фенольные реагенты, тяжелые пиридиновые основания) и очистка сточных вод от них представляет большую трудность.

К нейтральным пенообразователям, содержащим ароматические спирты, относятся терпинел содержащие вещества и некоторые синтетические реагенты, содержащим эфирные связи, относятся моноэфиры полипропиленгликолей, полиалкоксиалканы, диалкилфталаты, диметилфталаты, реагенты ОПСБ (окись пропилена спирт бутиловый), Э-1 и др. Пенообразователь ОПСБ обладает очень сильными пенообразующими свойствами и применяется при флотации медно-молибденовых и других руд, в цикле коллективной флотации сульфидов из полиметаллических руд [24].

К пенообразователям с эфирными связями относятся оксаль (Т-80), Т-66, ОПСБ, ОПСМ, Э-1. Т-80 – это улучшенный вариант пенообразователя Т-66. Он менее токсичен и менее летуч, чем Т-66 и расход его ниже на 10-20%. Оксал является побочным продуктом производства диметилдиоксана, в его состав входит свыше 60 соединений, из которых идентифицировано только 15 [25].

Т-80 – это улучшенный вариант пенообразователя Т-66. Он менее токсичен и менее летуч, чем Т-66 и расход его ниже на 10-20%. Оксал является побочным продуктом производства диметилдиоксана, в его состав входит свыше 60 соединений, из которых идентифицировано только 15 [25].

Пенообразователь для флотации руд цветных и благородных металлов получен на основе сивушного масла путем его модифицирования с применением серной кислоты в качестве катализатора и кислорода воздуха как окислителя. Продукт с наиболее выраженным пенообразующим качеством обозначен МФС- модифицированная фракция спиртов, испытан при флотации золотосодержащей руды.

При флотации руд цветных металлов реагенты на основе ацетиленовых спиртов ДМИПЭК и ДК-80 проявляют себя как селективные дополнительные собиратели, обладающие пенообразующими свойствами, и при расходе 3–35 г/т позволяют сократить время флотации, а также повысить извлечение меди до 3,5 %, цинка — до 12 %, золота до 8–10 %. Применение ДМИПЭК и ДК-80 в качестве дополнительных селективных собирателей-пенообразователей при флотации различных типов руд цветных и благородных металлов позволит повысить извлечение ценных компонентов на 1,5–12,0 %, увеличить скорость флотации почти в два раза, улучшить качество получаемых концентратов, повысить стабильность показателей флотационного процесса и снизить экологическую нагрузку на окружающую среду в районе действия флотационных фабрик за счет снижения содержания тяжелых металлов в хвостах обогащения. На базе продуктов переработки углеводородного сырья синтерзирован пенообразователь АКА-9 для усовершенствования процесса флотации полиметталического сырья.

На базе продуктов переработки углеводородного сырья синтерзирован пенообразователь АКА-9 для усовершенствования процесса флотации полиметталического сырья.

Из нефтяного сырья получен новый сульфгидрильный пенообразователь (КСК-6) тетрагидропиранового ряда, который испытан при флотационном обогащении мономинералов и полиметаллической руды взамен реагента. Выявлено, что КСК-6 при этом относительно более эффективен, чем Т-80 [26].

Созданы композиции на основе вспенивателя Т-80 с водными растворами натриевых серосодержащих неорганических солей способствуют снижению расхода пенообразователя, повышению извлечения и содержания ценных компонентов в концентраты. В результате исследований было выявлено, что при расходе реагента ЧГС – 1214 (30 % водный раствор смеси хлоридов N,N-диметил-N-додецил- и N1N-диметил-N-тетрадецил гидрозиния) в количестве 2 г/т обеспечивается повышение качества медного концентрата на 0,87 % и извлечения меди в медный концентрат на 3,7 %, при этом извлечение никеля в медный концентрат снижается на 2,14 % [27].

Синтезированы весьма интересные комплексные селективные реагенты: композиционный ксантогенат (КК) и композиционный аэрофлот (КА) с получением смесей КС-1, КС-2, КС-3 на их основе при различных их соотношениях для флотационного извлечения сульфидных минералов с тонкой вкрапленностью золота из труднообогатимых руд.

Имеются данные о синтезе пенообразователя на основе одноатомных вторичных спиртов, смеси метиловых эфиров бензолкарбоновых, изоамилавой, янтарной и глутаминовой кислот, получаемые в результате метилирования продукта окисления угля [28].

Таким образом, проведенный обзор показывает разнообразность существующих вспенивателей, применяемых на обогатительных предприятиях и предлагаемые исследователями для обогащения различных минеральных руд.

Как было отмечено регуляторы — это флотационные реагенты, применяемые в дополнение к собирателям и пенообразователям для повышения селективности флотации или повышения извлечения минералов. Для флотации минерального сырья предложено около четырехсот регуляторов. В зависимости от целевого назначения в процессе флотации в каждом конкретном случае различают регуляторы активирующего, депрессирующего или подавляющего действия и регуляторы среды .

В зависимости от целевого назначения в процессе флотации в каждом конкретном случае различают регуляторы активирующего, депрессирующего или подавляющего действия и регуляторы среды .

Таким образом, в настоящей работе обобщены и проанализированы некоторые приведенные в научно-технической литературе данные по созданию флотореагентов и об их сорбционных способностях на разделе соприкасающихся фаз. Схожесть и отличительные свойства исследуемых объектов подтверждают возможность еще больше расширить список собирателей, пенообразователей. С этой точки зрения остается открытым вопрос дальнейшего исследования данных объектов, способов их получения, особенно на основе отходов промышленности, что является актуальным с научной точки зрения, а также экономически и экологически выгодным.

Список литературы:

- Абрамов А.А. Флотационные методы обогащения: Учебник. — 4-е изд., переработ. и доп. — М.: Издательство «Горная книга», 2016.

— 595 с.:

— 595 с.: - Аксенов, В.И. Применение флокулянтов в системах водного хозяйства: учебное пособие / В.И. Аксенов, Ю.В. Аникин, Ю.А. Галкин, И.И. Ничкова, Л.И. Ушакова, Н.С. Царев. Екатеринбург: УГТУ-УПИ, 2008. 92 с.

- Губин С.Л., Авдохин В.М. Флотация магнетитовых онцентратов катионными собирателями // Горный журнал. — 2006. — № 7. — С. 80-84.

- Glembotskii, V. A., Klassen, V. I., and Plaksin, I. N. (1972), Flotation, Primary Sources, New York, 633 pages

- Woodcroft B. Chronological Index of Patents Applied for and Patents Granted, For the Year 1860 (англ.). — London: Great Seal Patent Office, 1861. — P. 34.

- Андреев А.П., Герасимова И.Н. Пенооразующие составы для тушения, изоляции и дегазации проливов экологически опайных веществ // Пожаровзрывобезопасность. – 2005, Т. 14, № 6, С. 67–70.

- Нгуен, Ан (2003). Коллоидная наука о флотации. С. 11–12. ISBN 0824747828.

- Авдохин В.М. Проблемы и перспективы переработки тонких частиц // Горный информационно-аналитический бюллетень (Научно-технический журнал) 2011.

№ 1, С. 567-580.

№ 1, С. 567-580. - Усманова Н.Ф., Шошина А.С. Извлечение цветных и благородных металлов из шламовой фракции выветрелых хвостов обогащения медно-никелевых руд // Горный информационно-аналитический бюллетень (Научно-технический журнал), 2009. № 25, C.493-501.

- Очистка сточных вод металлургии, машиностроения, гальванического производства [Электронный ресурс]. Режим доступа https://envirochemie.ru/desisions/metall/ Загл. с экрана (дата обращения 26.07.2020).

- Пузыров С. С., Ковалева О. П. Ресурсосберегающая технология переработки макулатуры. Часть 8: Удаление печатной краски // ЛесПромИнформ №4(44), 2007. https://lesprominform.ru/jarticles.html?id=877

- Бобракова А.А. Обоснование реагентного режима сульфидной флотации молибденсодержащих руд алюмосиликатного состава // Горный информационно-аналитический бюллетень (Научно-технический журнал), 2013. C.298-302.

- Понятие флотации примеры флотореагентов [Электронный ресурс].

https://gist.github.com/anonymous/54b8d8b6f3ab91d6e0bdc68633eff825 Загл. с экрана (дата обращения 27.07.2020).

https://gist.github.com/anonymous/54b8d8b6f3ab91d6e0bdc68633eff825 Загл. с экрана (дата обращения 27.07.2020). - Seyed, Hamid & Hosseini, Hamid & Hosseini. (2008). Physicochemical studies of oxide zinc mineral flotation. 228 p.

- Шубов Л.Я., Иванков С.И., Щеглова Н.К. Флотационные реагенты в процессах обогащения минерального сырья – М.: Недра, 1990. — Книга1 – С. 5-26.

- Матвеева Т.Н., Иванова Т.А., Громова Н.К. Теоретические подходы к созданию селективных реагентов для извлечения сульфидов с эмульсионной вкрапленностью золота / Материалы международного совещания. Верхняя Пышма, 19-24 сентября 2011 г., Екатеринбург: Издательство «Форт Диалог-Исеть», 2011. – 580 с.

- Назначение и классификация флотационных реагентов [Электронный ресурс]. Режим доступа http://xn--80agec0aqcasshn.xnp1ai/articles/flotoreagenty/klassifikaciya-flotoreagentov Загл. с экрана (дата обращения 27.07.2020).

- Автоматизированная система управления дозирования реагентов Сатпаевской обогатительной фабрики [Электронный ресурс].

Режим доступа https://revolution.allbest.ru/manufacture/00271329.html Загл. с экрана (дата обращения 27.07.2020).

Режим доступа https://revolution.allbest.ru/manufacture/00271329.html Загл. с экрана (дата обращения 27.07.2020). - Чантурия В.А., Матвеева Т.Н., Иванова Т.А., Громова Н.К. Ланцова Л.Б. Исследование нового класса комплексообразующих реагентов для селекции золотосодержащих пиритаи арсенопирита // ФТПРПИ, 2011, №1, С.81-89.

- Определение флотореагентов и их классификация [Электронный ресурс]. Режим доступа https://otherreferats.allbest.ru/manufacture/00429984_0.html Загл. с экрана (дата обращения 27.07.2020).

- Игнаткина В.А. Развитие теории селективности действия сочетаний собирателей при флотации труднообогатимых руд цветных металлов: Автореф. дис. …кан.тех.наук. – М.: 2011. – 47 с.

- Мелик-Гайказян В.И., Ворончихина В.В., Емельянова Н.П., Драганов А.В., Ермаков К.Г. Основная характеристика флотационной активности аполярных реагентов. Цветная металлургия, 2004. №4.-С.68-71

- Пенообразователи и поверхностно-активные вещества для тушения пожаров: классификация пенообразователей и пены [Электронный ресурс].

Режим доступа https://fireman.club/statyi-polzovateley/penoobrazovateli-i-poverxnostno-aktivnye-veshhestva-dlya-tusheniya-pozharov/ Загл. с экрана (дата обращения 27.07.2020).

Режим доступа https://fireman.club/statyi-polzovateley/penoobrazovateli-i-poverxnostno-aktivnye-veshhestva-dlya-tusheniya-pozharov/ Загл. с экрана (дата обращения 27.07.2020). - George Z. Kyzas, Kostas A. Matis. The Flotation Process Can Go Green. Processes 2019, 7, 138.

- Пенообразователи [Электронный ресурс]. Режим доступа https://studbooks.net/1887698/tovarovedenie/penoobrazovateli Загл. с экрана (дата обращения 27.07.2020).

- Бектурганов Н.С., Тусупбаев Н.К., Семушкина Л.В., Калиева Р.С. Флотационные реагенты в процессах обогащения минерального сырья Цветные металлы, 2010. — №4.- С. 48-51.

- Патент 2185891. Россия. Способ флотации сульфидных медно-никелевых руд. / Тимошенко Л.И., Самойлов В.Г., Семенова Л.А., Маркосян С.М. // Институт химии и химической технологии СО РАН. опубл. №11. 2005 г.

- Авдохин В.М. Основы обогащения полезных ископаемых. – М.: МГТУ. Т. IV. 3-е изд., перераб. и доп. – 2008. – 710 с.

Использование флотационных реагентов

Правильное использование флотационных реагентов означает выбор правильного режима реагентов перед процессом флотации. Режим реагентов относится к набору правил, регулирующих тип добавляемых реагентов, обычное количество подаваемых реагентов, а также соответствующие способы, положение и порядок добавления реагентов.

Режим реагентов относится к набору правил, регулирующих тип добавляемых реагентов, обычное количество подаваемых реагентов, а также соответствующие способы, положение и порядок добавления реагентов.

Реагентный режим в основном определяется такими факторами, как свойства руды, технологический процесс и требуемые минералы после испытания руды на разделимость или полупромышленного испытания. Это важный элемент, влияющий на экономический результат обогащения руды.

Распространенные типы реагентов

Как упоминалось выше, тип реагента, используемого на флотационной установке, определяется такими вещами, как свойства руды, процесс обогащения и требуемый продукт.

Реагенты можно условно разделить на три типа в зависимости от их действия.

пенообразователи

Органические поверхностно-активные вещества, распределенные на границе раздела воздух-вода, используются для создания слоя пены, который может плавать минералы. К пенообразователям относятся скипидар, крезол, спирт и др.

Коллекционеры

Они используются для сбора целевого минерала. Коллекторы могут изменять гидрофобность поверхности минерала, так что плавающие минеральные частицы прилипают к пузырькам. По своим функциональным свойствам собиратели делятся на три группы: неполярные, анионные и катионные. Обычно используемые собиратели включают ареофлот, ксантогенат, дифенилтиомочевину, жирную кислоту, жирный амин и минеральное масло.

Модифицирующие реагенты

Модифицирующие реагенты, обычно известные как регуляторы, могут изменять свойства минеральных частиц, чтобы контролировать взаимодействие коллекторов между отдельными минералами. С помощью модифицирующих реагентов можно увеличить или уменьшить селективную адсорбцию собирателей на конкретных минералах, добиваясь разделения отдельных минералов. Регуляторы используются также для изменения химических или электрохимических свойств водной среды, например, для изменения значения рН и состояния в ней коллектора.

Модифицирующие реагенты можно условно разделить на следующие группы.

- регуляторы pH, например карбонат натрия, серная кислота, диоксид серы

- Активаторы, т.е. сульфат меди, сульфид натрия

- Депрессанты: известь, желтая пруссия соды, сульфид натрия, диоксид серы натрия, цианид, сульфат натрия, сульфат цинка, дихромат калия, силикат натрия, таннин, растворимая камедь, крахмал, синтетический полимер и др.

- Другие регуляторы: смачивающий агент, флотационный агент, сорастворитель и т.д.

Эффект дозировки

Дозировка реагентов при флотации должна быть соответствующей. Недостаточная или чрезмерная дозировка повлияет на результат обогащения. Чрезмерная дозировка также увеличит стоимость обогащения.

Зависимость дозировки реагентов от результата флотации

| Типы реагентов | Дозировка | Полученные результаты |

| пенообразователи | недостаточная доза | низкий коэффициент извлечения из-за недостаточной гидрофобности минералов |

| передозировка | ухудшение качества концентрата и увеличение сложности разделения минералов | |

| Коллекционеры | недостаточная доза | плохая стабильность пены |

| передозировка | перелив пульпы из камеры пенной флотации | |

| Активаторы | недостаточная доза | низкая активирующая эффективность |

| передозировка | неэффективная селективность минералов | |

| Депрессанты | недостаточная доза | низкосортный концентрат |

| передозировка | низкая степень извлечения из-за ингибирования целевых минералов |

Подготовка реагентов

Разведите твердые реагенты в жидкости для легкого добавления. Реагенты с плохой растворимостью в воде следует готовить в виде водных растворов с концентрацией от 2% до 10%. Это, например, ксантогенат, аэрофлот, силикат натрия, карбонат натрия, сульфат меди, сульфид натрия. Нерастворимые реагенты, такие как аминовый собиратель, следует сначала растворить в растворителях, а затем перевести в водный раствор. Некоторые из них, такие как терпеновое масло, аэрофлот 31, олеиновая кислота, могут быть добавлены непосредственно. Для свободно растворимых реагентов в больших количествах концентрация колеблется от 10 до 20%. Например, сульфид натрия обычно готовят в виде 15% водного раствора для использования во флотации. Нерастворимые в воде реагенты можно растворить с помощью органического растворителя, а затем приготовить раствор низкой концентрации.

Реагенты с плохой растворимостью в воде следует готовить в виде водных растворов с концентрацией от 2% до 10%. Это, например, ксантогенат, аэрофлот, силикат натрия, карбонат натрия, сульфат меди, сульфид натрия. Нерастворимые реагенты, такие как аминовый собиратель, следует сначала растворить в растворителях, а затем перевести в водный раствор. Некоторые из них, такие как терпеновое масло, аэрофлот 31, олеиновая кислота, могут быть добавлены непосредственно. Для свободно растворимых реагентов в больших количествах концентрация колеблется от 10 до 20%. Например, сульфид натрия обычно готовят в виде 15% водного раствора для использования во флотации. Нерастворимые в воде реагенты можно растворить с помощью органического растворителя, а затем приготовить раствор низкой концентрации.

Подготовка реагентов зависит от их свойств, функций и способов их добавления. Один и тот же реагент может отличаться по количеству использования и эффекту из-за разных способов приготовления.

Общие способы приготовления перечислены ниже.

2-10% водный раствор

применяется для большинства растворимых реагентов (например, ксантогенат, сульфат меди, силикат натрия)

неводный раствор

применяется для некоторых водонерастворимых реагентов, способных растворяться в специальных растворителях (например, дифенилтиомочевина, растворимая в 10%~20% растворе анилина; анилиновый аэрофлот, растворимый в щелочном растворе гидроксида натрия)

суспензия или эмульсия

применяется для некоторых нерастворимых твердых реагентов (например, известковое молоко, в котором известь добавляется в воду после измельчения в порошок, известь также может быть добавлена непосредственно в шаровую мельницу и смесительный барабан в виде сухого порошка)

омыление

применяется для большинства собирателей жирных кислот (например, омыление таллового масла с использованием мыла из окисленного парафинового воска в горячем 10% растворе карбоната натрия в процессе обогащения гематитовой руды).

эмульгирование

Реагенты, такие как жирные кислоты и дизельное топливо, будут работать лучше после эмульгирования с помощью ультразвуковой волны или сильного механического перемешивания. В качестве эмульгаторов можно использовать многие поверхностно-активные вещества.

подкисление

Катионные собиратели должны быть обработаны соляной или уксусной кислотой из-за их плохой растворимости, прежде чем их можно будет растворить в воде для флотации.

аэрозольная обработка

Также известна как аэрозольная флотация, при которой реагенты распыляются в воздухе с помощью специального распылительного устройства, а затем добавляются во флотационную камеру. Этот метод не только повышает флотируемость целевых минералов, но и значительно снижает дозировку реагентов. Например, дозировка собирателей может уменьшиться на 2/3 до 3/4, пенообразователей на 4/5.

электрохимическая обработка

Электрохимическая обработка реагентов в растворе постоянным током позволяет изменить состояние самих реагентов, значение рН и окислительно-восстановительный потенциал раствора с тем, чтобы повысить концентрацию наиболее активных реагентов, критическую концентрацию, при которой коллоидные частицы образующихся, а также степень диспергирования нерастворимых реагентов в воде.

Куда добавлять реагенты

Чтобы дать возможность реагентам работать в полную силу, общая практика дозирования заключается в скорейшем добавлении в шаровую мельницу регуляторов, депрессантов и части собирателей (например, керосина) для создания подходящей флотационной среды.

Коллекторы и пенообразователи добавляются в первый флотационный смесительный бак. Активатор следует добавить в первую емкость, а в коллектор и вспенивать вторую, если емкостей две.

В соответствии с их различными ролями реагенты добавляются в разных положениях. В случае сульфата меди, ксантогената, терпинолового масла общая схема заключается в том, что сульфат меди добавляется в первый смесительный бак, ксантогенат добавляется во второй смесительный бак, а терпинеоловое масло добавляется на выходе из второго смесительного бака.

Флотационная установка обычно начинается с добавления регуляторов pH для изменения значения pH пульпы, чтобы коллекторы и депрессанты работали эффективно.

Не позволяйте ненужным ионам испортить ваши реагенты! Например, реакция ионов меди с ионами гидрида дезактивирует гидрид. Следовательно, в процессе разделения меди и серы, если в смесительном резервуаре много ионов меди, добавляйте цианид во время операции флотации, а не непосредственно в смесительный резервуар.

Порядок добавления реагентов

Общий порядок введения реагентов во флотационные установки следующий: для флотации сырой руды это должны быть: регуляторы рН, депрессанты или активаторы, пенообразователи и собиратели; для депрессированных минералов это должны быть: активаторы, пенообразователи, собиратели.

Способы добавления реагентов

Флотационные реагенты можно добавлять одновременно или по отдельности. Как правило, водорастворимые реагенты, которые трудно удаляются пеной и обладают хорошей стабильностью, могут быть добавлены одновременно, то есть все реагенты должны быть добавлены за один раз до предварительного концентрирования. В противном случае реагенты, которые легко удаляются пеной или реагируют с тонкодисперсной пульпой и растворимыми солями, следует добавлять на разных стадиях.

В противном случае реагенты, которые легко удаляются пеной или реагируют с тонкодисперсной пульпой и растворимыми солями, следует добавлять на разных стадиях.

В последние годы в стране и за рубежом проведена большая экспериментально-исследовательская работа с целью повышения эффективности реагентов с использованием физических методов, в том числе эмульгирования, подогрева баков, аэрозольной обработки, обработки электрическим и магнитным полем, ультрафиолетового излучения и высоких температур. энергетическое излучение.

Автор : Джордан Джордан — автор блога, хорошо разбирающийся в этой отрасли. Самый главное, он искренне надеется помочь вам в ваших проектах.

Флотореагенты | Качественный товар, консультация специалиста.

Перейти к содержаниюПерейти к навигации

Для полной функциональности этого веб-сайта включите JavaScript.

Флотационные реагенты — это важнейшая технология обработки, которая практически не изменилась с момента ее появления, хотя за прошедшие годы она претерпела многочисленные усовершенствования как в использовании, так и в технологии и реагентах.

Тогда и сейчас

Первоначально использовавшаяся в горнодобывающей и перерабатывающей промышленности, эта технология была одной из самых важных передовых технологий 20-го века. Древнегреческие, персидские и египетские письмена являются одними из самых ранних свидетельств древности этой технологии.

Однако современные методы флотации являются скорее свидетельством значительного технического прогресса в химии и химикатах для флотации, чем использование оборудования и ручного труда.

Процесс пенной флотации заключается в использовании преимуществ природной гидрофобности высвобожденных (хорошо измельченных) минералов/металлов и превращении их в гидрофобные (водоотталкивающие) по отдельности, чтобы тщательно отделить их друг от друга и от суспензии, в которой они находятся.

Обработка полезных ископаемых

Пенная флотация – это метод отделения минералов от пустой породы за счет использования различий в гидрофобности. Смачивающие агенты и поверхностно-активные вещества используются, чтобы сделать возможным гидрофобное различие между ценным материалом и пустой породой.

Селективное разделение полезных ископаемых делает переработку смешанных руд более экономически целесообразной задачей. Он особенно эффективен при обработке мелких минералов и решает сложный процесс извлечения ценных компонентов из многих мелких минеральных частиц. Процесс флотации отделяет широкий спектр сульфидов, карбонатов и оксидов перед дальнейшей очисткой.

Флотация значительно продвинулась вперед за последнее десятилетие, появилось оборудование для пенной флотации, реагенты для пенной флотации и технология пенной флотации. Эти достижения способствовали тому, что более 60–70% руды в мире разделяется методом пенной флотации.

Развитие пенной флотации улучшило извлечение ценных полезных ископаемых, таких как медь- и свинецсодержащие минералы. Наряду с механизированной добычей это позволило экономически выгодно извлекать ценные металлы из руды с гораздо более низким содержанием, чем это было возможно ранее.

Наряду с механизированной добычей это позволило экономически выгодно извлекать ценные металлы из руды с гораздо более низким содержанием, чем это было возможно ранее.

Некоторые из преимуществ метода пенной флотации включают:

- Это один из самых популярных методов, который занимает почти монопольное положение в некоторых технологиях переработки полезных ископаемых.

- Может использоваться для обработки различных цветных металлов, редких металлов и неметаллических минералов.

- Высокая эффективность сепарации, особенно подходит для низкосортных мелкозернистых минералов.

Флотационные реагенты, используемые во флотационных резервуарах для добычи золота.

Различные классификации

Флотационные реагенты классифицируются в зависимости от роли, которую они играют во флотации. В качестве классификации таких реагентов используются собиратели, пенообразователи, регуляторы и депрессанты.

- Функция собирателя заключается в захвате гидрофобного слоя на минеральной поверхности во флотационной пульпе и создании условий для присоединения гидрофобных частиц к пузырькам воздуха и извлечения частиц в пенный продукт.

- Поверхностно-активные пенообразователи представляют собой гетерополярные поверхностно-активные химические вещества, которые снижают поверхностное натяжение воды и обладают способностью адсорбироваться на поверхности раздела пузырьков воздуха и воды. Их присутствие в растворе увеличивает прочность пленки пузырьков воздуха, обеспечивая лучшее прикрепление гидрофобных частиц.

- Активаторы, депрессанты и регуляторы pH часто называют модификаторами или регуляторами процесса флотации. Основная цель этих реагентов — изменить действие собирателя на поверхности минералов и, таким образом, повлиять на селективность процесса флотации. В присутствии регуляторов собиратель адсорбирует только те частицы, которые предназначены для извлечения.

Чем мы можем помочь?

Очень важно работать с поставщиком, который может гарантировать стабильное качество; Redox может осуществлять поставки в Австралию, Новую Зеландию и Соединенные Штаты и находится в прекрасном состоянии, чтобы оправдать и превзойти ваши ожидания; свяжитесь с одним из наших отраслевых специалистов сегодня.

Назад ко всем новостям

Опубликовано 25 ноября в Корм для животных

Redox получила сертификацию FAMI-QS

В сентябре этого года Redox получила сертификацию FAMI-QS после сертификации DNV Business Assurance Australia Pty Limited. Что такое FAMI-QS? Конечной целью настоящих Правил является обеспечение безопасности кормов путем…

Опубликовано 9 ноября в Объявлениях

Что такое Национальный день STEM/STEAM и как его отметить?

Никто не спорит, что навыки STEM и STEAM жизненно важны для обучения детей. Вот почему каждое 8 ноября, начиная с 2015 года, Национальный день STEM/STEAM освещает науку, технологии, инженерию, искусство и математику. цветы

Отличные новости от одного из наших партнеров, Tessara, которые официально представили два новых продукта на выставке Asian Fruit Logistica Bangkok. Два новых продукта из серной подложки для столового винограда, называемые Uvays Vivo и Berrisys, для производства черники.

— 595 с.:

— 595 с.: № 1, С. 567-580.

№ 1, С. 567-580. https://gist.github.com/anonymous/54b8d8b6f3ab91d6e0bdc68633eff825 Загл. с экрана (дата обращения 27.07.2020).

https://gist.github.com/anonymous/54b8d8b6f3ab91d6e0bdc68633eff825 Загл. с экрана (дата обращения 27.07.2020).  Режим доступа https://revolution.allbest.ru/manufacture/00271329.html Загл. с экрана (дата обращения 27.07.2020).

Режим доступа https://revolution.allbest.ru/manufacture/00271329.html Загл. с экрана (дата обращения 27.07.2020). Режим доступа https://fireman.club/statyi-polzovateley/penoobrazovateli-i-poverxnostno-aktivnye-veshhestva-dlya-tusheniya-pozharov/ Загл. с экрана (дата обращения 27.07.2020).

Режим доступа https://fireman.club/statyi-polzovateley/penoobrazovateli-i-poverxnostno-aktivnye-veshhestva-dlya-tusheniya-pozharov/ Загл. с экрана (дата обращения 27.07.2020).