Фланцевое соединение — газопровод — Большая Энциклопедия Нефти и Газа, статья, страница 1

Фланцевое соединение — газопровод

Cтраница 1

Фланцевые соединения газопроводов устраивают только в местах присоединения к задвижкам и другому оборудованию, снабженному фланцами. В качестве прокладочного материала фланцевых соединений используют паронит, а также промасленный асбестовый или тряпичный картон. [1]

Фланцевые соединения газопроводов допускаются только в местах присоединения фланцевых задвижек или другой арматуры и приборов с фланцами. [2]

Фланцевые соединения газопроводов в квартирах не допускаются. [3]

Фланцевые соединения газопроводов при монтаже в квартирах не допускаются. [4]

Для фланцевых соединений газопроводов в колодцах следует предусматривать постоянные шунтирующие электроперемычки. [5]

Для фланцевых соединений газопроводов применяют уплотнительные прокладки из паронита толщиной 2 — 3 мм или из маслобензостойкой резины толщиной 3 — 5 мм. Прокладки из паронита перед установкой следует пропитать минеральным маслом. [7]

Для сборки фланцевых соединений газопроводов могут применяться различные пластмассы. Пластикат полихлорвиниловый по своей эластичности наиболее близок к резине. Он легко деформируется и уплотняет фланцевые соединения при относительно небольших затягивающих усилиях. Для пои-менения рекомендуется полиэтилен высокой плотности ( ВД) по ГОСТ 16338 — 77 и низкой плотности ( НД) по ГОСТ 16337 — 77Е толщиной 1 — 4 мм, фторопласт-4 ( ПТФЭ) толщиной 1 — 4 мм по ГОСТ 10007 — 80Е и прокладочную ленту из фторопласт-4 ( ПТФЭ) по ГОСТ 18999 — 73 применяют для изготовления прокладок плоского и круглого сечения, а также для сложных прокладок, у которых сердцевина выполнена из асбеста, резины или гофрированной стали, а облицовка — из фторопласта. [8]

Для уплотнения фланцевых соединений газопроводов применяют прокладки из паронита толщиной 2 — 3 мм, пропитанного перед установкой минеральным маслом, или из листовой масло-бензостойкой резины толщиной 3 — 5 мм. [9]

Для прокладок фланцевых соединений газопроводов и аппаратов кислородной установки, работающих под давлением, применяют клингерит ( парокит), в виде листов различной толщины. Это вещество является асбестовым волокном, пропитанным раствором каучука с минеральными наполнителями. В качестве прочих прокладочных материалов используют картонные, асбестовые и резиновые листы соответствующей толщины. [10]

Для уплотнения фланцевых соединений газопроводов

Для уплотнения фланцевых соединений газопроводов применяют прокладки из паронита толщиной 2 — 3 мм, пропитанного перед установкой в минеральном масле, пли из листовой масло-бепзостойкой резины толщиной 3 — 5 мм. [12]

Для уплотнения фланцевых соединений газопроводов применяют прокладки из паронита толщиной 2 — 3 мм, пропитанного перед установкой в минеральном масле, или из листовой маслобензостойкой резины толщиной 3 — 5 мм. [14]

Страницы: 1 2 3

www.ngpedia.ru

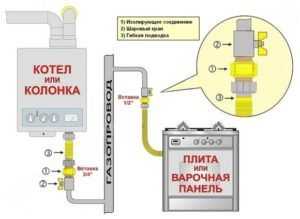

Изолирующее соединение (ИС) для газопровода

Высокую опасность для оборудования, персонала и самого газопровода представляют собой блуждающие токи. Основная проблема в том, что участок газопровода, подверженный воздействию блуждающих токов, заранее вычислить невозможно или крайне сложно. Такие воздействия создают предпосылки для возникновения разрушительных процессов и нарушают работу контрольно-измерительных приборов.

Для чего используют изолирующие соединения на газопроводе

Разделить участки между собой и исключить появление электрохимической коррозии позволяет изолирующее соединение (ИС) для газопровода. Оно обеспечивает разрывы гальванического соединения секций газопровода и устраняет возможность инициирования коррозийных процессов.

Схема изолирующего соединения на газопроводе

ИС отсекают от общей ветки заземленные участки, контактирующие со смежным оборудованием или конструкционными элементами. ИС газопровода увеличивает сопротивление между секциями до значений, исключающих дальнейшее распространение токов по длине газопровода.

Чаще всего защитное устройство имеет вид фланцевых соединений, снабженных диэлектрической прокладкой. Допускается использовать только узлы, изготовленные на специализированных предприятиях и имеющие соответствующие сертификаты. Следует учитывать, что использование изолирующего соединения является обязательным пунктом технического регламента, нарушение которого влечет за собой различные последствия вплоть до уголовного преследования.

Какие бывают изолирующие соединения

Чаще всего используют следующие виды изоляции:

- фланцевые;

- неразъемные;

- изолирующие кольца из паронита.

Виды изолирующих соединения

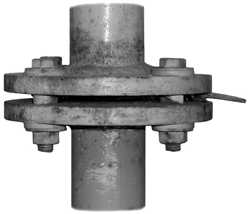

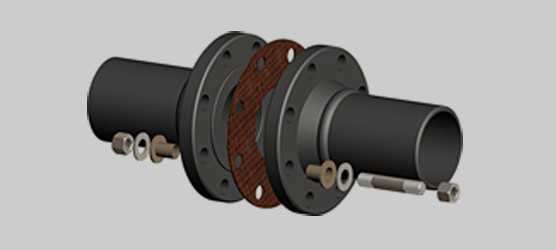

Наиболее распространенным типом является изолирующее фланцевое соединение. Устройство такого узла довольно просто и надежно. Оно состоит не из 2 фланцев, как обычно, а из трех — имеется средний промежуточный фланец 16-20 мм толщиной.

Схема изолирующего фланцевого соединения

Между фланцами устанавливаются изолирующие кольца из паронита, которые, во избежание пропитывания водой и утери диэлектрических свойств, покрываются специальным бакелитовым лаком. Стяжка производится стальными шпильками, установленными во фторопластовые диэлектрические разрезные втулки. Более современным вариантом изоляции являются неразъемные соединения, такие, как изолирующая муфта. Они представлены в различных конструкционных вариантах, разных размерах, но имеют общие специфические качества.

Наиболее важным из них следует считать высокую долговечность таких ИС. Они не нуждаются в обслуживании, не изменяют своих свойств со временем, тогда как изолирующее фланцевое соединение понемногу теряет диэлектрические свойства и требует восстановительных работ.

Все разновидности соединений должны иметь соответствующие сертификаты, и произведены на профильных предприятиях. Использование самодельных или несертифицированных устройств категорически запрещается.

Условия применения ИС

ИС газопровода используются согласно плану электрозащиты и устанавливаются с соблюдением всех мер безопасности. При этом защита не должна оказывать вредное влияние на смежные сооружения: необходимо исключить образование электрохимической коррозии на смежных элементах системы, ранее не требовавших защиты.

Оптимальными точками установки ИС газопровода являются места:

- Вход или выход из земли.

- Вход или выход из газораспределительного пункта.

- Ввод на промышленный объект (предприятие).

- Ввод в здание с возможностью контакта с заземленными элементами.

- Ввод газопровода в объект, который является источником блуждающих токов.

- На разветвлениях газопроводов ИС устанавливается для каждого отвода.

Применение ИС запрещено на открытых секциях, установленных под балконами или дверными проемами. В колодцах защита шунтируется разъемной электроперемычкой. На надземных участках газопроводов необходима установка изолирующих соединений на вводах в здания, на опорах, эстакадах или мостах. Применение изоляции позволяет снизить плотность тока электрохимической защиты в 1,5–2 раза.

Правила монтажа

Сборка узлов защиты производится в заводских условиях. При установке узла на действующий газопровод в обязательном порядке должны соблюдаться все требования безопасности и технические правила работ с газовыми установками.

Изолирующая вставка

Готовый узел проверяется на сопротивление и герметичность в лаборатории, о чем делается соответствующая запись. Монтаж осуществляется сварным способом, после чего производится проверка качества электрического разъединения секций. Критерием оценки служит величина электрического сопротивления, которое должно составлять не менее 5 Ом и обеспечивать падение напряжения не менее 5 мВ при измерении на разных концах фланцев.

Готовое соединение изолируется от возможного контакта с землей или конструкционными элементами при помощи фартуков, коробов или подобных им средств.

Прием изолирующего соединения в эксплуатацию оформляется соответствующей записью в журнале и справкой.

Видео по теме: Соединение газовой колонки с газопроводом

promzn.ru

Изолирующие соединения

На стояках, вводах и выводах ГРП, ГРПШ устанавливают изолирующие соединения (ИС) для защиты от блуждающих токов и токов защитных установок. ИС необходимо устанавливать также перед ГРУ — на вводе в газифицируемое здание.

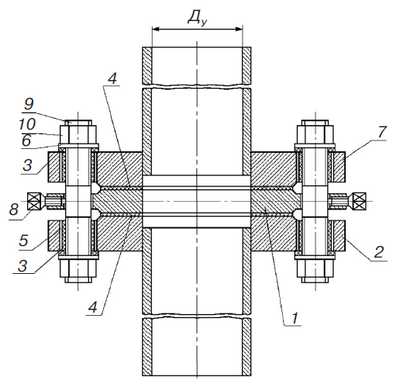

В настоящее время устаревший, но наиболее распространенной конструкцией ИС является изолирующее фланцевое соединение (ИФС). В ИФС (рис. 1.25), кроме двух основных фланцев 2 и 7, приваренных к концам газопровода, имеется третий специальный фланец 1 толщиной 16–20 мм (в зависимости от диаметра газопровода). Для электрической изоляции фланцев друг от друга между ними установлены прокладки 4 из паронита ПМБ толщиной 4 мм, которые для предохранения влагонасыщения покрыты электроизолирующим бакелитовым лаком. Электроизолирующие прокладки могут изготавливаться также из винипласта или фторопласта.

Рис. 1.25. Изолирующее фланцевое соединение: 1, 2, 7 — фланцы; 3, 4 — прокладки; 5 — втулка; 6 — шайба; 8 — винт; 9 — шпилька; 10 — гайка

Стягивающие шпильки 9 заключены в разрезные втулки 5 из фторопласта. Между шайбой 6 и фланцами 2, 7 также предусмотрены изолирующие прокладки 3 из паронита, покрытого бакелитовым лаком. По периметру промежуточного фланца 1 имеются резьбовые гнезда, в которые ввернуты винты 8, используемые для проверки электросопротивления между каждым основным фланцем и промежуточным. ИФС изготавливают на Ду от 20 мм.

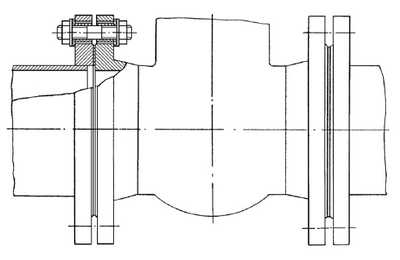

Установка ИФС со стальной задвижкой показана на рис. 1.26

Рис. 1.26. Установка ИФС с задвижкой

Собранное ИФС подлежит испытанию на прочность и герметичность, а также на наличие разрыва в электрической сети до и после его установки на газопроводе. ИФС, как правило, монтируют на надземных вертикальных участках вводов и выводов ГРП, ГРПШ. Для контроля исправности и ремонта ИФС их необходимо устанавливать после запорной арматуры по ходу газа на высоте не более 2,2 м. Под воздействием окружающей среды ИФС постепенно теряют диэлектрические свойства, поэтому при монтаже их закрывают фартуками, коробами и т. д.

Сегодня промышленность выпускает большое количество неразъемных изолирующих соединений различных конструкций, некоторые из которых представлены в этом справочнике. Поскольку неразъемные изолирующие соединения не нужно обслуживать, а их сроки службы являются значительными (как правило, более 20 лет), то по этим показателям они в значительной степени превосходят изолирующие фланцевые соединения. Изолирующие соединения малых диаметров, в том числе и совмещенные с запорным устройством, все чаще и чаще применяются для секционирования внутридомовых газопроводов. Их применение, кроме предотвращения сквозной коррозии газопроводов при прохождении межэтажных перекрытий, служит надежной защитой от бытовых поражений электрическим током.

gazovik-gaz.ru

Фланцевое соединение — газопровод — Большая Энциклопедия Нефти и Газа, статья, страница 2

Фланцевое соединение — газопровод

Cтраница 2

Для уплотнения фланцевых соединений газопроводов всех категорий давлений применяются прокладочные материалы из паронита ( ГОСТ 481 — 58) толщиной листов от 1 до 4 мм или техническая масло-бензостойкая резина ( ГОСТ 7338 — 65) толщиной листов от 3 до 5 мм. Для уплотнения фланцевых соединений газопроводов низкого давления прокладочным материалом также может служить асбестовый картон ( ГОСТ 2850 — 58) толщиной листов от 3 до 4 мм. [16]

Неплотности во фланцевых соединениях газопровода, расположенных в таких местах, где опасно вести огневые работы ( например, в помещении), временно устраняют установкой сварных разборных коробок, заполняемых разогретым битумом. [17]Изолирующие фланцы ( фланцевые соединения газопровода, снабженные изолирующими прокладками и крепежными деталями, электрически изолированными от корпуса фланцев) предназначены для электрического секционирования газопровода. [18]

Прокладки для уплотнения фланцевых соединений газопроводов изготовляют из паронита толщиной 2 — 3 мм или листовой масло -, бензостойкой резины толщиной 3 — 5 мм. [19]

Разборка арматуры, резьбовых или фланцевых соединений газопроводов и другие подобные работы должны производиться после продувки газопроводов воздухом или инертным газом. [20]

При ремонтах внутри топок на одном из фланцевых соединений газопроводов обязательно следует ставить металлические заглушки, полностью исключая этим возможность прохода газа. [21]

В следующей смене при опрессовке печи сырьевым газом последний через разъединенное фланцевое соединение газопровода стал поступать в печное отделение и достиг пламени горелок соседней печи, в результате чего произошел взрыв с последующим пожаром. [22]

Паронит листовой является основным прокладочным материалом и служит для уплотнения фланцевых соединений газопроводов. Паронит нужно хранить в закрытых помещениях и защищать от воздействия прямых солнечных лучей и отопительных приборов. Перед употреблением паронитовые прокладки выдерживают некоторое время в горячей воде и натирают порошкообразным графитом. [23]

Датчиками для регуляторов расхода и приборов контроля служат расходомерные диафрагмы, установленные во фланцевых соединениях газопроводов в туннели. По сторонам фланцевых соединений имеются подводы пара для очистки кромки диафрагм от загрязнений. [25]При работе с опасными газами нужно выполнять следующие рекомендации: контролировать герметичность разъемов корпуса ( цилиндра) и фланцевых соединений газопроводов с корпусом и др.; при пуске, останове и переходных режимах сброс рабочего газа осуществлять через линию факела для сжигания или через байпас на линии всасывания; следить за исправностью торцовых уплотнений ротора и линии отбора газа; проверять концентрацию опасного газа в воздухе машинного зала и при критических значениях компрессор остановить; следить за исправностью вентиляции. [26]

При выборе места установки эксгаустеров желательно, чтобы возможно меньшее число аппаратов и меньшая часть газопровода находились под разрежением, так как в случае неисправности фланцевых соединений газопроводов и самих аппаратов возможен засос в них воздуха и в результате-образование взрывчатой смеси. С этой точки зрения может казаться целесообразной установка эксгаустеров до первичных газовых холодильников. [29]

Страницы: 1 2 3

www.ngpedia.ru

Фланцевые соединения — Справочник химика 21

Для улавливания вредных веществ, выделяющихся из сальников, штоков цилиндров и фонарей, устанавливают местные отсосы. В качестве прокладочных материалов для фланцевых соединений применяют материалы, устойчивые к перекачиваемым средам и параметрам рабочего процесса. При необходимости компрессоры оборудуют площадками и лестницами. [c.106]Наиболее опасные аварийные ситуации связаны со следующими моментами прорыв фланцевого соединения или трубопроводов под давлением прогар труб в змеевиках печей. [c.133]

Примеры изоляции фланцевых соединений трубопроводов [c.37]

Фланцевые соединения крупных узлов могут быть собраны только при строго определенном положении фланцев один относительно 156 [c.156]

Соединительный трубопровод должен быть рассчитан так, чтобы его сопротивление не превышало величины движущего напора, создаваемого разностью удельного веса воды в прямом и обратном трубопроводе. Разность температур воды в прямом и обратном трубопроводах обычно равняется 50° С. Трубопровод изготовляется из бесшовных труб высокого давления сварным, по возможности без фланцевых соединений, с применением лишь необходимой арматуры, чтобы потери через неплотности были сведены до минимума. [c.300]

При выборе крепежных деталей для фланцевых соединений сосудов и аппаратов (при расчетной температуре /г 300°С) следует пользоваться данными табл. 2.14. Диаметры болтов (шпилек) в зависимости от условного давления и диаметра аппарата были приведены в табл. 2.12. Материал для изготовления крепежных деталей принимается в зависимости от расчетной температуры согласно ОСТ 26—429—72. [c.84]

При выборе материала крепежных деталей для фланцевых соединений штуцеров следует пользоваться данными, приведенными в ГОСТ 12816-80. [c.84]

Это сводит к минимуму количество установленной запорной и предохранительной арматуры и фланцевых соединений, обеспечивает значительную компактность размещения реакторных блоков, большую экономию легированной стали. От возможного повышения давления аппараты и трубопроводы реакторных блоков защищены [c.71]

Резкое снижение давления в процессе эксплуатации установок может привести к отслаиванию продуктов коррозии, увеличению Их выноса в реактор, а также к нарушению герметичности фланцевых соединений. [c.125]

При ослаблении болтов фланцевых соединений сначала ослабляют нижние шпильки с противоположной стороны и только после этого — от себя. Раздвигать фланцевые соединения нужно осторожно, чтобы убедиться в отсутствии продукта. [c.132]

Арматуру и фланцевые соединения оборудования и продукто-проводов без спутников (из паропровода малого сечения) изолируют съемными конструкциями. [c.228]

Фланцевые соединения ставятся только в исключительных случаях. Часто применяются фланцы с шипом и пазом поверхности фланцев тщательно обрабатываются. [c.314]

Перед пуском центробежных насосов машинист (аппаратчик) обязан внимательно осмотреть агрегат и убрать с него и фундамента все посторонние предметы проверить крепление насоса и привода к фундаменту, герметичность всех фланцевых соединений обвязочных трубопроводов и разъемов насоса, затяжку сальниковых уплотнений или крышек корпусов торцовых уплотнений, обращая внимание на отсутствие перекосов, состояние фетровых сальников крышек подшипников, которые должны плотно облегать вал насоса по всей окружности проверить положение маслоотбойных колец, соединение насоса с приводом, наличие смазки в подшипниках, крепление защитного кожуха соединительной муфты и наличие манометров на всасывающем и нагнетательном трубопроводах вблизи корпуса насоса. [c.229]

На старых установках АВТ основная часть технологических коммуникаций расположена в закрытых лотках. Трубы соединены исключительно с помощью фланцев. Как известно, прокладочные материалы на фланцевых соединениях часто выходят из строя, особенно при коррозионной среде и высокой температуре в результате усиливается течь нефтепродуктов. Обычно потери, обусловленные течью нефтепродукта, обнаруживаются через некоторое время, [c.229]

В общем объеме работ при капитальном остановочном ремонте установок и цехов доля работ, связанных с ремонтом трубопроводов, составляет 35—40%, а в некоторых случаях и 50%. При плановом ремонте заменяют участки линий проводят гидравлическое испытание трубопроводов проверяют и ремонтируют все опоры и подвески заваривают трещины и подваривают швы заменяют или ремонтируют компенсирующие устройства устраняют утечки через фланцевые соединения, заменяя прокладки ремонтируют фланцы, заменяют негодные крепежные детали подвергают ревизии, ремонту (или заменяют) запорную арматуру очищают трубопроводы от твердых отложений и т. д. [c.237]

ВОТ обладает большой текучестью, поэтому системы, в которых применяется этот теплоноситель, должны иметь минимальное количество фланцевых соединений. Арматура должна выполняться из ковкого железа или стального литья. Детали из серого чугуна или цветных металлов применять нельзя. [c.310]

Как правило, обвязку насосов и аппаратов производят без закрепления анкерными болтами, на временных опорах, без выверки по уровню и подливки фундаментальных плит. На выкидных трубопроводах насосов не соблюдается соосность между фланцевыми соединениями, а устранение несовпадения осей трубопроводов, возникающих при их укладке, производится с нарушением СНиП путем натяжения. Разностенность стыкуемых элементов устраняется горячей подкаткой. Часть стыков располагается на опорах. Характерные нарушения при производстве сварочных работ непровар в корне шва, неравномерность по ширине, высоте, подрезы, грубая чешуйчатость, сварка без подкладных колец, без разделки кромок, выдержки зазоров между стыкуемыми элементами и др. Часто в процессе монтажа освещение взрывоопасных помещений, открытых насосных выполняется с отступлениями от требований ПУЭ, на выкидных трубопроводах центробежных насосов не устанавливаются обратные клапаны, не предусматриваются дренажные линии насосов, теплообменники врезаются сбоку от трубопроводов и не обеспечивают полного удаления нефтепродуктов. Часто технологические трубопроводы в нарушение требований нормативов прокладывают под железнодорожным полотном, эстакадами, по монорельсам грузоподъемных механизмов и т. д. [c.41]

Трубопроводы и различные фасонные части должны изготовляться из стали или из нержавеющей стали, а не из чугуна. Вентили делаются либо с удлиненными шпинделями, либо с предохранителями. Арматуры и фланцевых соединений должно быть возможно мень

www.chem21.info

Что такое фланцевые соединения? Типы фланцевых соединений. Фланцевые соединения в промышленности

В промышленности часто применяются фланцевые соединения. Они должны обеспечивать герметичность и прочность собираемых конструкций. Роль качественного соединения немаловажна, ведь непрочное скрепление может приводить к большим потерям и грозить опасностью обслуживающему персоналу. Основным элементом соединения является фланец. Эта деталь представляет собой металлический диск и обеспечивает прочное и плотное разъемное соединение. Свое применение фланец нашел в отрасли трубопроводного транспорта, коммунального хозяйства. Благодаря использованию различных материалов для его изготовления, он становится практически универсальным элементом трубопроводных конструкций.

Виды фланцев

Для технологических трубопроводов разработано большое количество конструкций этой детали. Все фланцевые соединения состоят из следующих элементов – фланцев, прокладки, крепежных изделий. Главная задача, которая возложена на этот узел – объединение частей трубопровода либо же присоединение к трубам дополнительного оборудования. Фланцы подразделяются на виды в зависимости от различных параметров. По конструкции они делятся на:

- цельные;

- свободные.

Отличие заключается в том, что цельные фланцы вместе с корпусом претерпевают соответственно одинаковые нагрузки. Изготавливаются они совместно с арматурой в процессе отливки или штамповки, также совмещение можно производить при помощи сварки. Что касается свободных, они представляют собой диск, который крепится к приваренному фланцу или отбортованному краю трубы. У обоих видов имеются как недостатки, так и достоинства. Свободные фланцы удобны в сборке, их конструкция позволяет легко совмещать отверстия под шпильки. Недостатком является меньшая прочность и жесткость, чем у цельных фланцев.

Отличие заключается в том, что цельные фланцы вместе с корпусом претерпевают соответственно одинаковые нагрузки. Изготавливаются они совместно с арматурой в процессе отливки или штамповки, также совмещение можно производить при помощи сварки. Что касается свободных, они представляют собой диск, который крепится к приваренному фланцу или отбортованному краю трубы. У обоих видов имеются как недостатки, так и достоинства. Свободные фланцы удобны в сборке, их конструкция позволяет легко совмещать отверстия под шпильки. Недостатком является меньшая прочность и жесткость, чем у цельных фланцев.Разделение фланцев по назначению:

- Для арматуры и трубопроводов. Фланцевые соединения трубопроводов данного типа используются для всех видов и отраслей трубного, транспортного и жилищно-коммунального хозяйства.

- Для сосудов и аппаратов, такие соединения применяются для перегонки нефти, оборудования систем теплообеспечения, а также емкостей под резервацию.

Стандарты

Все фланцы подразделяются на несколько видов в зависимости от ГОСТа и исполнения:

- Литые фланцы, изготавливаются как единое целое с корпусом. Отливаться они могут из стали или чугуна.

- Стальные фланцы, которые имеют резьбу на шейке. Этот тип имеет достаточно ограниченное применение и в основном используется для трубопроводов с низким давлением.

- Воротниковые фланцы. Представляют собой изделие из стали, которое получено сваркой встык. Назначение воротниковых фланцев заключается в соединении трубопроводов с высоким и средним давлением. Преимущество этого типа заключается в простоте монтажа и экономичности. По сравнению с фланцами плоскими приварными, которые мы рассмотрим следующим пунктом, они сокращают трудоемкость изготовления в среднем на 20% и объем работ по сварке в два раза.

- Фланцы плоские приварные. Производятся они из стали и применяются такие фланцевые соединения для технологических трубопроводов.

- Свободные фланцы. Этот вид имеет свои особенности и подразделяется на три подвида:

- с буртом, они применяются для трубопроводов с агрессивными средами, от воздействия которых бурт предохраняет сам фланец;

- на отбортованной трубе;

- на приварном кольце, они используются для трубопроводов из цветных металлов – меди и ее сплавов, алюминия, а также нержавеющей стали;

Параметры выбора соединения

- Форма фланцевого соединения. Фланцы могут быть: круглые, овальные или прямоугольные.

- Условный проход. Его размер соответствует внутреннему сечению фланца, по которому будет протекать среда.

- Конструктивное исполнение. Этот параметр регламентирует фланцевые соединения, ГОСТ 12815-80 включает 9 различных категорий исполнения.

- Давление. Соединения могут выдерживать максимально условное давление, оно зависит от исполнения и геометрических размеров фланца. Этот параметр также предусмотрен основным нормативным документом.

- Материал. Для изготовления используется чугун, углеродистая, легированная, нержавеющая сталь. Материал выбирается в соответствии с используемой средой применения. Могут также применяться и дорогостоящие металлы.

Электроизолирующее соединение

Изолирующее фланцевое соединение имеет ряд отличий от других видов и несет на себе задачу препятствия прохождению электрического тока, а также защиты от электрохимической коррозии. Большинство трубопроводов проложены под землей, где возможна вероятность возникновения блуждающих токов. В целом они не несут опасности всему трубопроводу на входе, но очень опасны на месте выхода. Такое воздействие может приводить к разрушению металла, образованию трещин и утечкам транспортируемой жидкости или газа, изолирующее фланцевое соединение обеспечивает необходимую безопасность. Состоит оно из фланцев, специальных изолированных прокладок, втулок и крепежных изделий. Применяют такое соединение в следующих случаях:

Изолирующее фланцевое соединение имеет ряд отличий от других видов и несет на себе задачу препятствия прохождению электрического тока, а также защиты от электрохимической коррозии. Большинство трубопроводов проложены под землей, где возможна вероятность возникновения блуждающих токов. В целом они не несут опасности всему трубопроводу на входе, но очень опасны на месте выхода. Такое воздействие может приводить к разрушению металла, образованию трещин и утечкам транспортируемой жидкости или газа, изолирующее фланцевое соединение обеспечивает необходимую безопасность. Состоит оно из фланцев, специальных изолированных прокладок, втулок и крепежных изделий. Применяют такое соединение в следующих случаях:- на границе трубопровода и переходе его от поставщика к потребителю;

- когда фланцевое соединение труб обеспечивает совмещение разных материалов, из которых они изготовлены;

- на трубопроводах, которые проложены в области источников блуждающих токов;

- на выходе изолированной трубопроводной сети, которая соединяется с неизолированным трубопроводом;

- на наземных участках газораспределительных станций.

Другие типы фланцевых соединений

- Измерительные фланцевые соединения. Они обеспечивают стыковку трубопроводных сетей с дополнительным оборудованием и измерительными устройствами.

- Соединения, работающие под большим давлением. Такие узлы подвергаются переменным нагрузкам от работающих механизмов. Поэтому чтобы обеспечить плотность и прочность, а также долговечность, следует соблюдать ряд технологических нюансов при монтаже. Закручивание шпилек производится постепенно по кругу и в определенной последовательности. Фланцевые соединения могут стать более прочными за счет использования линзового вида прокладки. Чтобы использовать этот вид прокладок, предварительно необходимо отшлифовать поверхность и прокладки, и трубы непосредственно. Наилучшим вариантом для данного вида служат резьбовые фланцевые соединения. Также может использоваться наряду с линзовой прокладкой, плоская металлическая.

Максимальная плотность фланцевого соединения обеспечивается использованием таких материалов для плоских прокладок, как медь или алюминий.

- Фланцевый замок. Это соединение по конструкции полностью соответствует фланцевому, отличие заключается в том, что вместо привычных крепежных изделий – болтов и шпилек, используется специальная конструкция в виде полосы, которая обжимает фланцы и затягивается болтами. В таких соединениях отверстия по диаметру фланцев отсутствуют. Такой вид отлично зарекомендовал себя в узлах, которые требуют быстрого и периодического разъединения-соединения. Использовать в этом случае можно плоские приварные фланцы или приваренные встык.

Фланцевый крепеж

Для монтажа фланцевых соединений обязательно необходим крепеж. Для крепления трубопроводов применяют такие крепежные изделия: болт, гайка, шпилька и шайба. Так как фланцевые соединения трубопроводов — это достаточно ответственная конструкция, к крепежу предъявляются требования в соответствии со следующими параметрами:

- Среда. Она может быть агрессивной и нет. Основываясь на этом параметре среды, выбирается крепеж. Для агрессивных сред предпочтение отдается стали с антикоррозионными свойствами. Также возможно применение специальных покрытий, препятствующих коррозии.

- Температура. Здесь играет роль температура жидкости или газа, который будет транспортироваться по данному трубопроводу, а также температурный режим окружающей среды. Каждый материал имеет рабочий диапазон температур, в соответствии с которым выбирается изделие. Если окружающая среда не превышает –30 ºС, возможно применение обычных марок стали, для более низких температур применяются холодостойкие марки.

- Давление. Чем выше показатель рабочего давления, тем более высокими параметрами должен обладать используемый материал, из которого изготовлены шпильки для фланцевых соединений.

- Показатели крепежных изделий: тип резьбы, шаг, длина.

- Материал. Сталь, которую используют в производстве крепежных изделий для фланцевых соединений можно классифицировать по четырем категориям:

- углеродистая сталь общего назначения, рабочая температура не должна превышать показатель 200 ºС, а максимальный диаметр – 48 мм;

- углеродистая сталь, применяемая для изделий повышенной точности, температура работы не может быть выше значения 300 ºС;

- сталь углеродистая с повышенным качеством, крепежные изделия из этого материала могут эксплуатироваться при температуре выше 450 ºС;

- легированные стали, которые обладают теплоустойчивыми и антикоррозионными свойствами.

Ограниченность применения крепежных изделий

Выбор крепежных изделий обусловлен вышеперечисленными параметрами, но существуют и некоторые ограничения:

- Крепежи, эксплуатируемые при рабочем давлении до 25 кгс/см, не ограничены выбором типа изделия. Что же касается давления, которое превышает эту цифру, использоваться могут только шпильки для фланцевых соединений, применение болтов запрещено.

- Марка стали для пары «шпилька–гайка» может выбираться как одинаковой, так и различной. Если используется один материал, прочность гайки должна быть ниже прочности шпильки на 20 единиц.

Существует специальный ГОСТ шпильки для фланцевых соединений, в соответствии с которым выбираются номинальные размеры крепежного изделия. Выбор размеров зависит от рабочего давления, которому будет подвержена шпилька.

Прокладки

Эта деталь входит в изолированное фланцевое соединение, для того чтобы обеспечить необходимую плотность между фланцами. Прокладки разделяют на различные виды по определенным параметрам. В зависимости от материала, из которого они изготовлены, различают категории:

- металлические;

- неметаллические;

- комбинированные.

Распределение прокладок по упругости:

- упругие;

- жесткие.

Это свойство предопределяет материал, из которого изготовлены прокладки для фланцевых соединений. Упругие получаются из комбинированных и неметаллических видов. Жесткие прокладки в основном представляют собой металлические, а также неметаллические, полученные из таких материалов, как фибра, твердая резина, паронит и т. д.

Конструктивные особенности прокладок

По этому признаку прокладки для фланцевых соединений делятся на:

- Плоские (могут быть как металлическими, неметаллическими и комбинированными), их применяют в соединениях с плоскими поверхностями. Внутренний диаметр плоских прокладок должен быть больше диаметра трубы на 1-3 мм.

- Линзовые прокладки изготавливают из углеродистых и легированных сталей, они могут быть как жесткими, так и упругими.

- Овальные обеспечивают надежное уплотнение, при этом нагрузка на болты достаточно умеренная. Контакт прокладочного изделия происходит по наружной и внутренней окружности с фланцем. Материалом для этих прокладок служит углеродистая или нержавеющая сталь.

- Гофрированные прокладки могут быть как металлическими, так и неметаллическими. Их изготавливают из тонкого листа меди, мягкой стали, в качестве неметаллического материала используется асбестовый картон или бумага. Внутренний диаметр соответствует диаметру фланца, а внешний корректируется расположением болтов.

- Спиральные относятся к упругим прокладкам. Такая прокладка состоит из трех элементов – спиральной части и двух ограничительных колец.

- Зубчатые прокладки, материалом для этих прокладок служит малоуглеродистая или легированная сталь. Изолированное фланцевое соединение с данным типом прокладок может эксплуатироваться при температурах, не превышающих 480 ºС.

Расчет фланцевых соединений

После определения типа фланца, в зависимости от его назначения, вида прокладочного изделия, а также материалов, из которых изделие будет изготавливаться, конструкторами выбираются необходимые размеры детали по специальным таблицам. Они представлены в соответствующих ГОСТах. Несмотря на то что фланцы являются стандартными деталями, очень часто возникает потребность в конструировании индивидуального изделия. Система расчета включает следующие пункты:

- Расчет пластических деформаций в основании втулок, это касается соединений, работающих при небольших температурах и давлениях.

- Учет внешнего изгибающего момента, возникающего от нагрузки на болты. Этот параметр определяет прочностные характеристики фланца.

- Вычисление возникающих напряжений, особенно это касается изделий, которые получены сваркой.

- Выбор шага болтов, неправильно определенный этот параметр может вызвать прогиб колец фланца между болтами.

Расчет фланцевых соединений должен учитывать разновидность нагрузки. Возможны два варианта – в первом случае нагрузка от болтов передается на прокладку, во втором – идет равномерное распределение нагрузок между прокладкой и опорным кольцом.

fb.ru

Герметизация фланцевых соединений магистральных трубопроводов

Герметизация ответственных систем — сложная тема для обсуждения. Окружена многолетней практикой применения одних и тех же герметиков, куда современному материалу пробиться проблематично. А также —стопкой нормативных документов: ГОСТов, СНиПов. И не то чтобы они устарели, но объективно не успевают за быстро сменяющимися условиями эксплуатации систем. Так, к проектированию магистральных трубопроводов предъявляют сегодня новые повышенные требования безопасности, ведь от работы трубопровода зависит привычное жизнеобеспечение людей: отдельно взятого предприятия, дома, поселка, города и даже страны.

Что нужно знать о магистральном трубопроводе?

Магистральные трубопроводы предназначены для транспортировки различных веществ от места добычи до потребителя. Используют магистрали для доставки нефти и нефтепродуктов, природного и сжиженного газа, воды и т.д. Магистральный трубопровод — сложная инженерная система, которая состоит из:

• Непосредственно труб

• Соединительных механизмов

• Насосных и распределительных станций

• Установок по подготовке веществ для транспортировки

• Станций хранения веществ

• Амбаров для аварийного спуска веществ

• Сооружений для служб эксплуатации и обслуживания трубопровода

Состав магистральных трубопроводов варьируется от вида доставляемого вещества, местности, климата, условий строительства.

Существует как минимум 7 классификаций магистральных трубопроводов:

• По рабочему давлению — I, II, III класса. Это конструкции с высоким давлением — свыше 25 атмосфер, средним — от 12 до 25 атмосфер, низким давлением до 12 атмосфер.

• По диаметру — I, II, III, IV класса, где первый класс — трубы диаметром больше 1200 мм, а четвертый класс — меньше 300 мм.

• По способу прокладки — подземные, наземные, подводные, плавающие.

• По величине конструкции. Магистральные, т.е. многокилометровые для транспортировки нефти и нефтегазовых продуктов. Технологические — для обеспечения газом, водой, паром специализированных предприятий. Коммунальные — для бытовых нужд многоквартирных домов и различных организаций.

• По схеме изготовления — простые и сложные. Простая конструкция предполагает прямую протяженность трубопровода. Сложная — это конструкция с ответвлениями.

• По рабочей температуре — холодные, нормальные, горячие сети с диапазоном температур: ниже 0 °C, до +45°C и выше 45°C соответственно.

• По показателю агрессивности среды — неагрессивные, слабоагрессивные, неагрессивные.

Для строительства магистральных трубопроводов в основном используют стальные трубы длиной от 10,5 до 11, 6 мм. В зависимости от диаметра и передаваемого вещества трубы делают из спокойных и полуспокойных, углеродистый и низколегированных сталей. Для труб большого диаметра выбирают листовую и рулонную сталь. На производстве трубы дополнительно обрабатывают изоляционным покрытием для защиты от коррозии, температурного воздействия, воздействия электрического тока и др.

|  |

Соединение магистральных трубопроводов осуществляется с помощью фланцев. Фланец — это деталь квадратной, круглой или прямоугольной формы, в которой предусмотрены отверстия для болтов и шпилек. Различаются фланцы по диаметру, ширине и массе. Производство фланцев и фланцевых соединений регламентируется государственным (национальным) стандартом, разработанным отдельно для СНГ, стран Европы и Запада.

Сбой в работе магистрального трубопровода или отдельного его участка возможен по разным причинам. Самая частая — утечка транспортируемого вещества из-за разгерметизации фланцевого соединения. Авария на отдельно взятом участке ведет к остановке работы целой системы, а при условии доставки взрывоопасных веществ влечет за собой катастрофические последствия, включая человеческие жертвы.

Выбор герметика и качественная герметизация фланцевого соединения — вот два ключевых вопроса на этапах проектирования и строительства магистрального трубопровода.

Поговорим об этом подробнее.

Чем герметизируют фланцевые соединения магистральных трубопроводов?

Мы уже говорили выше и повторим снова, что современные магистральные системы требуют нового подхода к герметизации. Сегодня магистрали работают с высокими нагрузками, в условиях экстремально низких и высоких температур, контактируют с агрессивными средами. Все это — основание для поиска высокоэффективных герметиков, которые в свою очередь должны быть удобными в применении, эксплуатации и обслуживании.

Традиционно для герметизации фланцевых соединений, основываясь на многочисленных ГОСТах, применяют:

• Металлические

• Неметаллические

• Комбинированные прокладки.

Их устанавливают между двумя частями фланцевого соединения в зависимости от конфигурации детали. Прокладки бывают по своему свойству упругими и жесткими, а конструктивно — плоскими, спиральными, гофрированными, линзовыми, зубчатыми. Такой широкий спектр разновидностей прокладок объясняется просто. Во-первых, диаметром фланца. Во-вторых, его формой — квадрат, круг, овал. В-третьих, транспортируемым веществом.

Подбор подходящей прокладки (или иного герметика) и последующее уплотнение фланцевого соединения напрямую влияет на безопасное функционирование всей магистрали. Уплотнительный материал должен выдерживать постоянные выдавливающие нагрузки, перепады давления, температурные воздействия, возможные механические удары. Кроме того, уплотнитель/герметик должен «справиться» и с дефектами самой уплотняемой поверхности, т.е. с дефектами фланца. А они имеют место быть из-за производственного недочета или какого-либо воздействия во время подготовки к работе. Крепежные пластины могут иметь впадины, зазоры, заусенцы, микротрещины. Одна из задач герметика — восполнить эти недочеты или — дословно — заполнить все пространство внутренней поверхности фланца.

Справляются ли с этой задачей жесткие прокладки? Большой вопрос. Их применение требует точного соответствия форме и диаметру фланца, а еще — поиска идеальной детали без каких либо «но» в виде производственных, упомянутых выше дефектов. Чтобы минимизировать риски утечек на рынке появляются прокладки сложных форм.

Что касается упругих прокладок, то несмотря на свою «мягкость», они все же не являются пластичными. И в этом их недостаток. Кроме того, упругий материал теоретически рассчитан на определенное давление и температуру, а на практике может быть не готов к форс-мажорным ситуациям. И получается, что подобран уплотнитель правильно, а утечка все равно происходит.

Альтернативное решение для герметизации фланцевых соединений магистральных трубопроводов — анаэробные герметики. Это материалы последнего поколения, пришедшие на открытый рынок из оборонной и космической отрасли. Анаэробные герметики представляют собой гели, которые полимеризируются внутри соединения, где нет доступа кислороду. Там они образуют твердый полимер, который надежно скрепляет две части соединительной детали и дает 100%-ную защиту от протечки не менее чем на 15 лет.

Преимущества анаэробных герметиков для строительства магистралей

К уплотнительным материалам для фланцевых соединений предъявляют следующие требования:

• Упругость и эластичность

• Стойкость к окружающей и рабочей среде

• Антикоррозийные свойства

• Отсутствие температурных деформаций

Среди линейки анаэробных герметиков есть тот, что полностью отвечает этим требованиям и даже превосходит их. Это герметик СтопМастерГель Красный, разработанный специально для уплотнения фланцевых соединений.

|  |

Что касается первого пункта — упругости и эластичности — то достаточно сказать, что этот герметик выпускается в виде геля высокой степени вязкости, который при нанесении равномерно распределяется по всей внутренней поверхности фланца. Что принципиально, гель заполняет каждую впадину, окутывает каждый заусенец и шероховатость, образуя ровное плотное покрытие. При сборке соединения гель не скатывается, не вылезает наружу и остается внутри так называемого «фланцевого бутерброда».

Стойкость к окружающей и рабочей среде подтверждается тем, что СтопМастерГель Красный не боится таких агрессивных веществ как бензин, дизель, антифризы и промышленные газы. Нанесение геля возможно в условиях пониженных и повышенных температур, нехарактерных для местности, где происходит строительство трубопровода.

Анаэробный герметик СтопМастерГель Красный имеет высокую стойкость к коррозии за счет синтетического состава и высокой адгезии геля к материалу уплотняемой поверхности.

Если говорить о температурных показателях, то рабочий диапазон герметика — от -60 до +150°C. Т.е. он одинаково эффективен для холодных, нормальных и горячих сетей. Кратковременно выдерживает нагрев до +200°C.

Что еще можно сказать о герметике СтопМастерГель Красный?

• Выдерживает давление до 40 атмосфер и выше

• Устойчив к сильной и длительной вибрации и ударным перегрузкам

• Формирует соединение, которое прочнее самих труб

• Удобен для нанесения

• Быстро полимеризируется — в течение 5 минут — и не дает усадки

• Оставляет возможность демонтажа

Анаэробный герметик СтопМастерГель Красный подходит для следующих магистралей:

• Нефтяные, нефтехимические, продукты нефтепереработки

• Газовые (для транспортировки природного и сжиженного газа)

• Водоснабжающие и водоотводящие

• Паровые

Имеет сертификаты для использования в пищевой промышленности и системах питьевой воды. Применяется как для сбора нового трубопровода, так и для ремонта или замены некоторых участков уже работающего. Эффективен на новой чистой и старой уплотняемой поверхности. Чтобы добиться абсолютной герметизации фланцевого соединения, грязную поверхность очищают и обезжиривают. После чего наносят гель.

Ответственный подход к герметизации мест соединения магистральных труб очевиден и обязателен. При выборе герметика отдайте свой голос за тот, что превосходит нормативные требования, ускоряет сборку системы в 2 раза и дает защиту от утечек и аварий на 15-20 лет. Это разумно и безопасно.

Современные герметики напрямую от производителя Вы можете приобрести прямо сейчас у нас на сайте либо найти товар в ближайшем к Вам магазине. Адрес такого магазина можете уточнить на нашей карте в разделе ГДЕ КУПИТЬ.

re-st.ru