Виды фланцевых соединений. Описание типов конструкций и технических нюансов монтажа.

Фланцевые соединения используются сегодня в промышленности для выполнения подключения трубопроводов, насосов, задвижек и пр. Стоит отметить, что фланцы могут располагать, как резьбовым соединением, так и быть приварными. Первый тип является предпочтительным, так как он позволяет весьма просто проникнуть в трубопровод и устранить возникшие проблемы. В большинстве случаев речь идёт об очистке.

Изготовление фланцев и соединений сегодня осуществляется в большей степени на станках с ЧПУ. Однако, никто не запрещает вытачивать фланцы и самостоятельно. Автоматизированный же процесс позволяет увеличить в несколько раз производительность труда, что положительным образом сказывается на объёмах производства.

Описание типов фланцевых соединений

Фланцевые соединения могут быть различными. Зависят их различия исключительно от применяемой конструкции фланца. Различают следующие варианты:

- с шейкой;

- резьбовой;

- фланец внахлёст;

- заглушка;

- сквозной и т.д.

При этом следует отдельно сказать о материалах, которые используются для производства фланцевых соединений. Безусловно, речь идёт не только о металле. Кстати говоря, фланцы изготавливаются из огромного многообразия сплавов.

Дело в том, что фланец может быть изготовлен и из обыкновенного алюминия, если давление в трубопроводе это позволяет. Однако в большей степени в промышленности (в том числе в химической) в подавляющем большинстве случаев применяются фланцы, выполненные из углеродистой стали.

В отдельных отраслях распространены варианты фланцевых соединений, выполненных из чугуна.

Резьбовое соединение: важность момента

Фиксация фланцев на трубопроводе, как уже было сказано выше, чаще всего выполняется посредством резьбового соединения. А это означает, что применяться могут не только болты, но и шпильки

Преимуществом болтов считается возможность обеспечения предельно прочного соединения. Ведь самым слабым местом в резьбовом соединении всегда является гайка. Следовательно, чем меньше гаек, тем выше надёжность.

Важно понимать, что при установке болтов необходимо выдерживать один и тот же момент затяжки. Действие «на глазок» здесь неуместно. Существуют специальные динамометрические ключи, которые позволяют выставить конкретный момент.

В видео будет продемонстрирован процесс производства фланцев:

Твитнутьpostroyka.org

Фланец — это… Что такое Фланец?

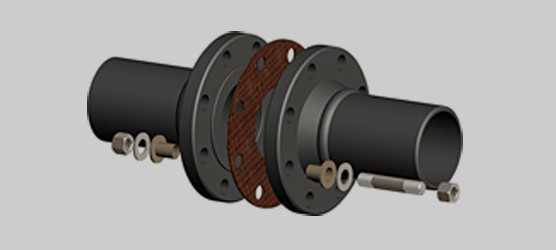

Фланцевое соединение газовых труб Труба с фланцем, фланцевая заглушка, уплотнительное кольцо.

Труба с фланцем, фланцевая заглушка, уплотнительное кольцо.Фланец (от нем. Flansch

Фланцы различаются по размерам (бывают плоские и воротниковые фланцы), способу крепления и форме уплотнительной поверхности.

Воротниковые фланцы могут иметь следующее исполнение: фланец воротниковый с соединительным выступом, с выступом, с впадиной, с шипом, с пазом. Фланец под линзовую прокладку, под прокладку овального сечения, с шипом под фторопластовую прокладку, с пазом под фторопластовую прокладку.

Фланцы могут быть элементами трубы, фитинга, вала, корпусной детали и т. п. Фланцы в виде отдельных деталей чаще всего приваривают или привинчивают к концам соединяемых деталей. Форма уплотнительной поверхности фланца в трубопроводах зависит от давления среды, профиля и материала прокладки. Гладкие уплотнительные поверхности с прокладками из картона, резины и паронита применяются при давлениях до 4 МПа (40 бар), поверхности с выступом на одном фланце и впадиной на другом с асбо-металлическими и паронитовыми прокладками — при давлениях до 20 МПа (200 бар), фланец с конической уплотнительной поверхностью — при давлениях выше 6,4 МПа (64 бар).

Фланцы изготавливаются по нормативным документам: плоские фланцы — ГОСТ 12820-81; воротниковые фланцы — ГОСТ 12821-81, также воротниковые фланцы могут изготавливаться по стандартам DIN 2633, с конструкциями и размерами по DIN 2633; свободные фланцы на приварном кольце — ГОСТ 12822-80. [1]

Для разгонки фланцев при замене уплотнений часто используют подручные средства (лом, клин). Однако, относительно недавно, был разработан специальный инструмент для разгонки фланцев — разгонщик фланцев.

В СВЧ фланцах могут быть четвертьволновые канавки.

Примечания

См. также

dic.academic.ru

Что такое фланцевые соединения? Типы фланцевых соединений. Фланцевые соединения в промышленности

В промышленности часто применяются фланцевые соединения. Они должны обеспечивать герметичность и прочность собираемых конструкций. Роль качественного соединения немаловажна, ведь непрочное скрепление может приводить к большим потерям и грозить опасностью обслуживающему персоналу. Основным элементом соединения является фланец. Эта деталь представляет собой металлический диск и обеспечивает прочное и плотное разъемное соединение. Свое применение фланец нашел в отрасли трубопроводного транспорта, коммунального хозяйства. Благодаря использованию различных материалов для его изготовления, он становится практически универсальным элементом трубопроводных конструкций.

Виды фланцев

Для технологических трубопроводов разработано большое количество конструкций этой детали. Все фланцевые соединения состоят из следующих элементов – фланцев, прокладки, крепежных изделий. Главная задача, которая возложена на этот узел – объединение частей трубопровода либо же присоединение к трубам дополнительного оборудования. Фланцы подразделяются на виды в зависимости от различных параметров. По конструкции они делятся на:

- цельные;

- свободные.

Отличие заключается в том, что цельные фланцы вместе с корпусом претерпевают соответственно одинаковые нагрузки. Изготавливаются они совместно с арматурой в процессе отливки или штамповки, также совмещение можно производить при помощи сварки. Что касается свободных, они представляют собой диск, который крепится к приваренному фланцу или отбортованному краю трубы. У обоих видов имеются как недостатки, так и достоинства. Свободные фланцы удобны в сборке, их конструкция позволяет легко совмещать отверстия под шпильки. Недостатком является меньшая прочность и жесткость, чем у цельных фланцев.

Отличие заключается в том, что цельные фланцы вместе с корпусом претерпевают соответственно одинаковые нагрузки. Изготавливаются они совместно с арматурой в процессе отливки или штамповки, также совмещение можно производить при помощи сварки. Что касается свободных, они представляют собой диск, который крепится к приваренному фланцу или отбортованному краю трубы. У обоих видов имеются как недостатки, так и достоинства. Свободные фланцы удобны в сборке, их конструкция позволяет легко совмещать отверстия под шпильки. Недостатком является меньшая прочность и жесткость, чем у цельных фланцев.

Разделение фланцев по назначению:

- Для арматуры и трубопроводов. Фланцевые соединения трубопроводов данного типа используются для всех видов и отраслей трубного, транспортного и жилищно-коммунального хозяйства.

- Для сосудов и аппаратов, такие соединения применяются для перегонки нефти, оборудования систем теплообеспечения, а также емкостей под резервацию.

Стандарты

Все фланцы подразделяются на несколько видов в зависимости от ГОСТа и исполнения:

- Литые фланцы, изготавливаются как единое целое с корпусом. Отливаться они могут из стали или чугуна.

- Стальные фланцы, которые имеют резьбу на шейке. Этот тип имеет достаточно ограниченное применение и в основном используется для трубопроводов с низким давлением.

- Воротниковые фланцы. Представляют собой изделие из стали, которое получено сваркой встык. Назначение воротниковых фланцев заключается в соединении трубопроводов с высоким и средним давлением. Преимущество этого типа заключается в простоте монтажа и экономичности. По сравнению с фланцами плоскими приварными, которые мы рассмотрим следующим пунктом, они сокращают трудоемкость изготовления в среднем на 20% и объем работ по сварке в два раза.

- Фланцы плоские приварные. Производятся они из стали и применяются такие фланцевые соединения для технологических трубопроводов.

- Свободные фланцы. Этот вид имеет свои особенности и подразделяется на три подвида:

- с буртом, они применяются для трубопроводов с агрессивными средами, от воздействия которых бурт предохраняет сам фланец;

- на отбортованной трубе;

- на приварном кольце, они используются для трубопроводов из цветных металлов – меди и ее сплавов, алюминия, а также нержавеющей стали;

Параметры выбора соединения

- Форма фланцевого соединения. Фланцы могут быть: круглые, овальные или прямоугольные.

- Условный проход. Его размер соответствует внутреннему сечению фланца, по которому будет протекать среда.

- Конструктивное исполнение. Этот параметр регламентирует фланцевые соединения, ГОСТ 12815-80 включает 9 различных категорий исполнения.

- Давление. Соединения могут выдерживать максимально условное давление, оно зависит от исполнения и геометрических размеров фланца. Этот параметр также предусмотрен основным нормативным документом.

- Материал. Для изготовления используется чугун, углеродистая, легированная, нержавеющая сталь. Материал выбирается в соответс

твии с используемой средой применения. Могут также применяться и дорогостоящие металлы.

Электроизолирующее соединение

Изолирующее фланцевое соединение имеет ряд отличий от других видов и несет на себе задачу препятствия прохождению электрического тока, а также защиты от электрохимической коррозии. Большинство трубопроводов проложены под землей, где возможна вероятность возникновения блуждающих токов. В целом они не несут опасности всему трубопроводу на входе, но очень опасны на месте выхода. Такое воздействие может приводить к разрушению металла, образованию трещин и утечкам транспортируемой жидкости или газа, изолирующее фланцевое соединение обеспечивает необходимую безопасность. Состоит оно из фланцев, специальных изолированных прокладок, втулок и крепежных изделий. Применяют такое соединение в следующих случаях:

Изолирующее фланцевое соединение имеет ряд отличий от других видов и несет на себе задачу препятствия прохождению электрического тока, а также защиты от электрохимической коррозии. Большинство трубопроводов проложены под землей, где возможна вероятность возникновения блуждающих токов. В целом они не несут опасности всему трубопроводу на входе, но очень опасны на месте выхода. Такое воздействие может приводить к разрушению металла, образованию трещин и утечкам транспортируемой жидкости или газа, изолирующее фланцевое соединение обеспечивает необходимую безопасность. Состоит оно из фланцев, специальных изолированных прокладок, втулок и крепежных изделий. Применяют такое соединение в следующих случаях:

- на границе трубопровода и переходе его от поставщика к потребителю;

- когда фланцевое соединение труб обеспечивает совмещение разных материалов, из которых они изготовлены;

- на трубопроводах, которые проложены в области источников блуждающих токов;

- на выходе изолированной трубопроводной сети, которая соединяется с неизолированным трубопроводом;

- на наземных участках газораспределительных станций.

Другие типы фланцевых соединений

- Измерительные фланцевые соединения. Они обеспечивают стыковку трубопроводных сетей с дополнительным оборудованием и измерительными устройствами.

- Соединения, работающие под большим давлением. Такие узлы подвергаются переменным нагрузкам от работающих механизмов. Поэтому чтобы обеспечить плотность и прочность, а также долговечность, следует соблюдать ряд технологических нюансов при монтаже. Закручивание шпилек производится постепенно по кругу и в определенной последовательности. Фланцевые соединения могут стать более прочными за счет использования линзового вида прокладки. Чтобы использовать этот вид прокладок, предварительно необходимо отшлифовать поверхность и прокладки, и трубы непосредственно. Наилучшим вариантом для данного вида служат резьбовые фланцевые соединения. Также может использоваться наряду с линзовой прокладкой, плоская металлическая.

Максимальная плотность фланцевого соединения обеспечивается использованием таких материалов для плоских прокладок, как медь или алюминий.

- Фланцевый замок. Это соединение по конструкции полностью соответствует фланцевому, отличие заключается в том, что вместо привычных крепежных изделий – болтов и шпилек, используется специальная конструкция в виде полосы, которая обжимает фланцы и затягивается болтами. В таких соединениях отверстия по диаметру фланцев отсутствуют. Такой вид отлично зарекомендовал себя в узлах, которые требуют быстрого и периодического разъединения-соединения. Использовать в этом случае можно плоские приварные фланцы или приваренные встык.

Фланцевый крепеж

Для монтажа фланцевых соединений обязательно необходим крепеж. Для крепления трубопроводов применяют такие крепежные изделия: болт, гайка, шпилька и шайба. Так как фланцевые соединения трубопроводов — это достаточно ответственная конструкция, к крепежу предъявляются требования в соответствии со следующими параметрами:

- Среда. Она может быть агрессивной и нет. Основываясь на этом параметре среды, выбирается крепеж. Для агрессивных сред предпочтение отдается стали с антикоррозионными свойствами. Также возможно применение специальных покрытий, препятствующих коррозии.

- Температура. Здесь играет роль температура жидкости или газа, который будет транспортироваться по данному трубопроводу, а также температурный режим окружающей среды. Каждый материал имеет рабочий диапазон температур, в соответствии с которым выбирается изделие. Если окружающая среда не превышает –30 ºС, возможно применение обычных марок стали, для более низких температур применяются холодостойкие марки.

- Давление. Чем выше показатель рабочего давления, тем более высокими параметрами должен обладать используемый материал, из которого изготовлены шпильки для фланцевых соединений.

- Показатели крепежных изделий: тип резьбы, шаг, длина.

- Материал. Сталь, которую используют в производстве крепежных изделий для фланцевых соединений можно классифицировать по четырем категориям:

- углеродистая сталь общего назначения, рабочая температура не должна превышать показатель 200 ºС, а максимальный диаметр – 48 мм;

- углеродистая сталь, применяемая для изделий повышенной точности, температура работы не может быть выше значения 300 ºС;

- сталь углеродистая с повышенным качеством, крепежные изделия из этого материала могут эксплуатироваться при температуре выше 450 ºС;

- легированные стали, которые обладают теплоустойчивыми и антикоррозионными свойствами.

Ограниченность применения крепежных изделий

Выбор крепежных изделий обусловлен вышеперечисленными параметрами, но существуют и некоторые ограничения:

- Крепежи, эксплуатируемые при рабочем давлении до 25 кгс/см, не ограничены выбором типа изделия. Что же касается давления, которое превышает эту цифру, использоваться могут только шпильки для фланцевых соединений, применение болтов запрещено.

- Марка стали для пары «шпилька–гайка» может выбираться как одинаковой, так и различной. Если используется один материал, прочность гайки должна быть ниже прочности шпильки на 20 единиц.

Существует специальный ГОСТ шпильки для фланцевых соединений, в соответствии с которым выбираются номинальные размеры крепежного изделия. Выбор размеров зависит от рабочего давления, которому будет подвержена шпилька.

Прокладки

Эта деталь входит в изолированное фланцевое соединение, для того чтобы обеспечить необходимую плотность между фланцами. Прокладки разделяют на различные виды по определенным параметрам. В зависимости от материала, из которого они изготовлены, различают категории:

- металлические;

- неметаллические;

- комбинированные.

Распределение прокладок по упругости:

- упругие;

- жесткие.

Это свойство предопределяет материал, из которого изготовлены прокладки для фланцевых соединений. Упругие получаются из комбинированных и неметаллических видов. Жесткие прокладки в основном представляют собой металлические, а также неметаллические, полученные из таких материалов, как фибра, твердая резина, паронит и т. д.

Конструктивные особенности прокладок

По этому признаку прокладки для фланцевых соединений делятся на:

- Плоские (могут быть как металлическими, неметаллическими и комбинированными), их применяют в соединениях с плоскими поверхностями. Вну

тренний диаметр плоских прокладок должен быть больше диаметра трубы на 1-3 мм. - Линзовые прокладки изготавливают из углеродистых и легированных сталей, они могут быть как жесткими, так и упругими.

- Овальные обеспечивают надежное уплотнение, при этом нагрузка на болты достаточно умеренная. Контакт прокладочного изделия происходит по наружной и внутренней окружности с фланцем. Материалом для этих прокладок служит углеродистая или нержавеющая сталь.

- Гофрированные прокладки могут быть как металлическими, так и неметаллическими. Их изготавливают из тонкого листа меди, мягкой стали, в качестве неметаллического материала используется асбестовый картон или бумага. Внутренний диаметр соответствует диаметру фланца, а внешний корректируется расположением болтов.

- Спиральные относятся к упругим прокладкам. Такая прокладка состоит из трех элементов – спиральной части и двух ограничительных колец.

- Зубчатые прокладки, материалом для этих прокладок служит малоуглеродистая или легированная сталь. Изолированное фланцевое соединение с данным типом прокладок может эксплуатироваться при температурах, не превышающих 480 ºС.

Расчет фланцевых соединений

После определения типа фланца, в зависимости от его назначения, вида прокладочного изделия, а также материалов, из которых изделие будет изготавливаться, конструкторами выбираются необходимые размеры детали по специальным таблицам. Они представлены в соответствующих ГОСТах. Несмотря на то что фланцы являются стандартными деталями, очень часто возникает потребность в конструировании индивидуального изделия. Система расчета включает следующие пункты:

- Расчет пластических деформаций в основании втулок, это касается соединений, работающих при небольших температурах и давлениях.

- Учет внешнего изгибающего момента, возникающего от нагрузки на болты. Этот параметр определяет прочностные характеристики фланца.

- Вычисление возникающих напряжений, особенно это касается изделий, которые получены сваркой.

- Выбор шага болтов, неправильно определенный этот параметр может вызвать прогиб колец фланца между болтами.

Расчет фланцевых соединений должен учитывать разновидность нагрузки. Возможны два варианта – в первом случае нагрузка от болтов передается на прокладку, во втором – идет равномерное распределение нагрузок между прокладкой и опорным кольцом.

4u-pro.ru

Какие бывают виды и типы фланцев?

Фланцы бывают нескольких видов и типов, в этой статье мы расскажем вам о них.

Оглавление

- Воротниковый фланец

- Накидной фланец

- Раструбный фланец

- Свободно вращающийся фланец

- Фланцевый патрубок

- Резьбовой фланец

- Глухой фланец

Воротниковый фланец

Воротниковый фланец имеет длинную конусообразную конфигурацию. Такая конструкция формирует требуемые усилия во время применения фланца в устройствах с высочайшим давлением, а также в конструкциях, отличающихся значительными пониженными и повышенными температурными режимами. Незаметный переход воротникового изделия в толщу трубной стены или фитинга выполняется посредством конуса и считается невероятно полезным при многоразовом сгибании, которое образуется из-за прямолинейного расширения или при формировании прочих переменных препятствий.

Диаметр воротникового фланца равен диаметру трубы. В результате не возникает препятствий при прохождении потока какой-либо жидкости. Турбулентность на соединениях также не возникает, что значительно снижает риск возникновения эрозийных процессов. Данный вид фланца способен эффективно распределять напряжение посредством конусообразной ступице и значительно упрощать радиографический контроль, который ведется за дефектоскопией.

Накидной фланец

Установленная прочность такого типа фланца под воздействием давления, находящегося внутри изделия, равняется двум третьим от показателя прочности изделия, имеющего приварную горловину (воротник). Продолжительность службы накидного продукта также значительно меньше воротникового.

Состыковка труб происходит в двух сварных швах, расположенных по углам на наружной поверхности, а также на внутренней поверхности изделия.

Между концом трубы и внешним концом фланца имеется трехмиллиметровое расстояние. Оно не допускает повреждение поверхности изделия в момент проведения сварочных работ.

Раструбный фланец

Сначала раструбный фланец был адресован малогабаритным трубам, внутри которых имелось высокое давление. Статистическая прочность подобных изделий равна идентичным показателям накидных фланцев. Зато они способны прослужить в два раза дольше, чем накидные изделия.

Раструбный фланец соединяется с трубой посредством шва с одним углом, расположенным на наружной поверхности фланца. Чтобы осуществить сварку, необходимо заранее сформировать пространство, отделяющее фланец от трубы.

Минусом раструбного вида фланца считается высокая степень вероятности разрыва. В изделиях, подверженных коррозийным процессам, например, в трубах, выполненных из нержавейки, зазоры, разделяющие трубу и фланец, способны спровоцировать появление коррозии. При некоторых работах применение данного вида фланца также не разрешается.

Свободно вращающийся фланец

Фланец, способный свободно вращаться, обладает размерами идентичными с прочими фланцами. Но у него отсутствует выпуклая поверхность. Благодаря этому все другие фланцы принято применять в комплекте с этой моделью.

Они отличаются от накидных фланцев размером радиуса стыка, расположенного на внешней стенке изделия и радиуса отверстий, предназначенных для фиксации элементов фланца, не имеющего буртика.

Их возможности держать требуемый показатель давления не слишком мощные, а срок эксплуатации в десять раз меньше этого показателя воротникового продукта.

Фланцы способны беспрепятственно двигаться вдоль трубы. Их не требуется приваривать или фиксировать каким-либо приемом. Давление, имеющееся в стыках болтов, отправляется на специальную прокладочную систему под давлением изделия.

Такой вид фланца обладает некоторыми достоинствами. Его способность свободно перемещаться вдоль трубы упрощает устройство выемок, предназначенных для болтов.

Невозможность взаимодействия с жидкими веществами в трубопроводе дает возможность применять этот бюджетный фланец, сделанный из качественной стали с добавлением углерода в дуэте с коррозийноустойчивыми трубами.

Фланцевый патрубок

Это устройство фиксируется внахлест и играет роль подложного изделия. Подобное соединение фланцев используется при низких показателях давления. В несложных устройствах это также достаточно бюджетный способ отбортовки.

В устройстве, где трубы выполнены из нержавейки, можно установить фланец, сделанный из углеродной стали, поскольку он не взаимодействует с продуктом, расположенным в трубе.

Подобный патрубок годится для труб с любым диаметром.

Резьбовой фланец

Данный продукт предназначен для специфических обстоятельств. Его главное достоинство заключается в том, что его можно зафиксировать на трубе без применения сварочных работ. В некоторых случаях сварка применяется в комплекте с нарезным соединением.

Эти типы фланцев довольно часто применяются в трубах с небольшими размерами. Однако данное изделие не годится для трубопроводов, выполненных из тонких труб, поскольку их тонкие стенки нет возможности оснастить резьбой.

Глухой фланец

У глухого фланца отсутствует центральное отверстие. Его обычно применяют для перекрытия трубных концов, а также концов клапана либо полости камеры, в которой имеется высокое давление.

Если вас интересует цена на фланец avk combi, узнайте её в интернете.

С этим постом просматривают так же

на ваш сайт.

pechky.ru

Основные типы фланцев и их применение

Поиск ЛекцийРАЗЪЕМНЫЕ СОЕДИНЕНИЯ ХИМИЧЕСКОЙ

АППАРАТУРЫ

Необходимость разъемного соединения частей оболочек диктуется соображениями технологии изготовления аппаратуры, условиями ее монтажа и эксплуатации. В каждом аппарате имеются многочисленные технологические отверстия для ввода сырья и вывода продукта, для ввода и вывода теплоносителей, люки, лазы и т.д. Технологические отверстия во время работы оборудования должны быть плотно соединены с трубопроводами или надежно заглушены.

Наиболее распространенный вид разъемного соединения – это фланцевое соединение.

Требования к разъемным соединениям, применяемым в химической аппаратуре:

1. Обеспечение герметичности соединения при данных рабочих давлениях и температурах.

2. Достаточная прочность элементов соединения.

3. Возможность быстрой и многократной сборки-разборки соединения.

4. Технологичность, обеспечивающая их массовое изготовление.

5. Достаточная дешевизна.

Наиболее распространенный вид разъемного соединения – это фланцевое соединение. Фланцевые соединения удовлетворяют большинству из указанных требований , хотя не обеспечивают быструю разборку-сборку, а некоторые их виды достаточно дороги.

Приспособленность узла к массовому изготовлению требует взаимозаменяемости и, следовательно, сведения к разумному минимуму числа их типоразмеров. Для того, чтобы не делать фланцы на каждое давление и на каждый диаметр трубы или обечайки, весь непрерывный ряд размеров и давлений разбит на ряд условных проходов и давлений. Поэтому разумно для нескольких близких диаметров труб и обечаек обходиться только одним размером фланца.

Условные проходы, применяемые в настоящее время (мм):

10, 15, 20, 25, 32, 40, 50, 65, 80, 100, 125, 150, 200, 250, 300, 350, 400, 500, 600,

800, 1000, и т.д. через 200 мм до 4000 мм.

Условные давления, применяемые в настоящее время (МПа):

≤0,25; 0,6; 1,0; 1,6; 2,5; 4,0; 6,4; 10,0; 16,0; 20,0.

Основные типы фланцев и их применение

Сущность работы фланца заключается в следующем. При работе прокладки в области пластических деформаций происходит затекание материала прокладки в неровности привалочной поверхности фланца, за счет чего получается плотное соединение. При работе прокладки в области упругих деформаций уплотнение происходит по линии соединения прокладки и фланца.

Фланцы различаются :

а) по конструкции и способу соединения с трубой или обечайкой;

б) по внешней форме;

в) по форме привалочной (уплотнительной) поверхности.

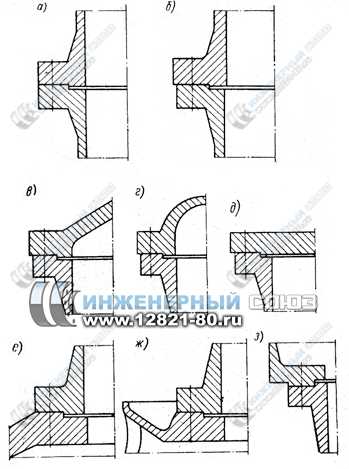

Цельные фланцы (рис. 6.1,а) характерны для литой чугунной или кованой стальной аппаратуры. Плоские фланцы (рис. 6.1,б) применяются в стальной аппаратуре. Оба типа применимы до Pу=2,5 МПа при Dу≤1400 мм и Pу=1,0 МПа при Dу≤3000 мм.

Фланец приварной с шейкой (рис. 6.1,в) особенно пригоден для ответственной аппаратуры из обычных углеродистых и легированных сталей. Шейка повышает прочность фланца и обеспечивает качественную сварку с обечайкой. Применяется до Pу≤10,0 МПа. Цельные фланцы, особенно с шейкой, работают заодно с обечайкой. Благодаря этому сам фланец разгружается и может быть сделан более тонким по сравнению со свободным. Но при этом в обечайке возникают добавочные напряжения.

При свободных фланцах (рис. 6.1,г – 6.1,е) обечайка не несет дополнительных напряжений, но сами фланцы делаются более толстыми. Стальные свободные фланцы на отбортовке применяются в аппаратуре и трубопроводах из мягких цветных металлов (меди, алюминия и т.п.), или хрупких материалов (ферросилида, керамики и т.д.), а также для экономии дорогих конструкционных материалов. Они применяются до Pу=0,6 МПа. Свободные фланцы на приварном кольце применяются до Pу=2,5 МПа. Свободные фланцы на приварном бурте применяются в самых ответственных случаях, вплоть до давлений в несколько десятков мегапаскаль и при температурах до 530 °С.

Фланцы на резьбе (рис. 6.1,ж) применяются в трубопроводах высокого давления.

Фланцы на развальцовке (рис. 6.1,з) склонны к утрате плотности, поэтому применяются весьма редко.

Приклепанные фланцы (рис. 6.1,и) в стальной аппаратуре не применяются, но применяются в медной аппаратуре.

Форма фланцев преимущественно круглая (рис. 6.2,а). Она удобна для их изготовления. Фланцы труб небольшого диаметра иногда делаются квадратными (рис. 6.2,б) для уменьшения габаритов. Число болтов во фланцах должно быть кратно четырем. Исключением являются овальные фланцы трубопроводов высокого давления и некоторых холодильных установок (рис. 6.2,в). Болты для овальных фланцев делаются в 2,4 раза больше диаметра болтов круглого фланца, чтобы скомпенсировать их двукратное уменьшение.

Специальные типы фланцев

Фланцы с уплотнительной обваркой. Аппараты для обработки особо вредных веществ (токсичных, радиоактивных, взрывоопасных и т.д.), утечка которых недопустима, желательно конструировать цельносварными, и трубопроводы также приваривать. Если установка фланцевого соединения неизбежна, то его выполняют без прокладок с уплотнительной обваркой (рис. 6.4). Во время разборки уплотнительный шов прорубается и заваривается при сборке. Уплотнение выдерживает 6-10 циклов разборки-сборки. а затем требуется замена буртов. Толстые фланцы для экономии могут выполняться трапециевидными.

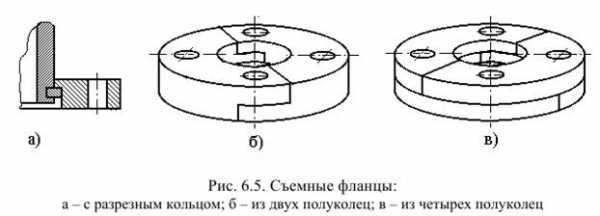

Съемные фланцы. Иногда необходимо снять фланец с трубы при разборке аппарата. Можно поставить фланец на резьбе, но это не лучшее решение. Резьба корродирует и свинтить фланец при разборке становится невозможно. Поэтому целесообразно применять съемные фланцы (рис. 6.5).

Фланцы для труб из хрупких материалов. Фланцы труб и аппаратов, изготовленных из ферросилиция, керамики, стекла, винипласта и подобных материалов, не следует отформовывать заодно с изделием. Концы труб, царг и крышек из таких материалов делаются с коническим утолщением, на которое надеваются специальные фланцы. Они, как и предыдущий тип, выполняются в двух разновидностях: разъемные, состоящие из двух половин, и фланцы с разрезным кольцом.

Разъемный фланец (см. рис. 6.6.) изготавливается из ковкого чугуна. Обе половины стягиваются болтами.

Фланцы с разрезными кольцами (рис. 6.7) прочнее и дешевле разъемных. При соединении стеклянных труб кольца изготавливаются из полиамидной пластмассы. Прокладки между трубами и кольцами – резиновые.

Выбор прокладок

Назначение прокладки – уплотнить зазор между привалочными поверхностями фланца и препятствовать утечке среды через этот зазор. Мягкая прокладка должна удовлетворять следующим условиям:

а) быть достаточно эластичной, чтобы при минимальном сжатии надежно уплотнять соединение;

б) не изменять своей эластичности во время эксплуатации;

в) не портить привалочные поверхности;

г) желательно, чтобы прокладочный материал был доступен и дешев.

Выбор прокладочного материала зависит от температуры, давления и агрессивности уплотняемой среды.

Наиболее употребительны – пенька, картон, резина, паронит, асбест, металлы и сплавы и т.д.

Пенька, простой и пропитанный картон применяются только для воды и пассивных сред при давлениях ниже 0,4 МПа и температурах не выше 120°С.

Паронит применяется преимущественно для воды и пара при давлениях ниже 5 МПа и температурах не выше 450°С.

Резина применяется для сред, не разрушающих ее до температуры 100°С, а специальные сорта резины – до 200°С.

Для аппаратов с агрессивной средой наиболее распространен асбестовый картон толщиной около 3 мм. Он изготавливается из кислотоупорных сортов асбеста и применяется для давлений до 2,5 МПа и температур до 500°С.

Превосходным прокладочным материалом являются полимерные материалы, в частности, полиамидные смолы, полиэтилен и особенно фторопласты.

Форма прокладок различна. Простейшие из них – плоские, это кольца, вырезанные из листа прокладочного материала и имеющие прямоугольное сечение (рис. 6.8). Кроме того, применяются плоские прокладки, армированные металлической сеткой или лентой. Все неметаллические и металлические «мягкие» прокладки работают в области пластических деформаций.

Металлические прокладки (рис. 6.9), работающие в области упругих деформаций, являются шлифованными элементами (кольца, линзы и т.п.).

Усилие затяга, необходимое для достижения герметичности фланцевого соединения, зависит от конструкции прокладки, ее ширины и толщины, от механических свойств материала, от формы и чистоты обработки привалочных поверхностей.

В результате сжатия в прокладках возникает напряжение, минимально необходимая величина которого называется посадочным. Величина посадочного напряжения зависит не только от материала прокладки, но и от ее толщины. Более толстые прокладки являются и более мягкими и посадочное напряжение в них меньше. Усилие затяга при данной величине посадочного напряжения пропорционально площади прокладки, поэтому нерационально располагать прокладку на всю поверхность фланца (рис. 6.10). Хотя в этом случае фланец работает в лучших условиях, но увеличивается болтовое усилие.

Чем больше давление в аппарате, тем уже должна быть прокладка. Во фланцах высокого давления площадь касания металлических шлифованных элементов привалочной поверхности определяется шириной полоски упругой деформации сжатых частей.

Форма привалочной поверхности существенно влияет на работу прокладки и величину болтового усилия. Поэтому при его определении в расчет вводится не действительная ширина прокладки, а только ее часть, которая называется эффективной шириной прокладки. Это объясняется тем, что внешний диаметр прокладки сжат сильнее, чем внутренний.

Фланцы могут работать и совсем без прокладок, если их привалочные поверхности пришабрены и плотно прижаты друг к другу. Такие фланцы очень дороги и применяются в весьма жестких условиях.

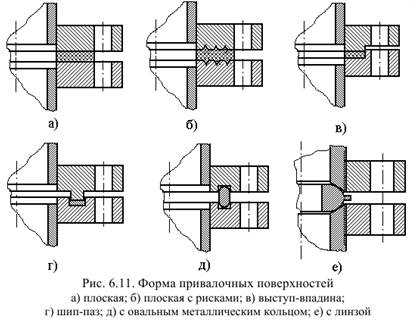

Различные виды привалочных поверхностей приведены на рис. 6.11.

Плоская поверхность (рис. 6.11,а) применяется до Ру=2,5 МПа. На плоских поверхностях иногда наносят от двух до четырех рисок треугольного сечения (рис. 6.11,б), полагая, что это улучшает уплотнение и уменьшает вероятность его пробоя.

Фланцы выступ-впадина (рис. 6.11,в) предусмотрены для работы до Dу=800 мм и Ру=16 МПа, а до Dу=250 мм при Ру=20 МПа. Однако опыт эксплуатации показал, что ширина прокладки у таких фланцев слишком велика, что увеличивает их затяжку. Поэтому это соединение не имеет преимуществ перед предыдущим типом, за исключением самоцентрирования и меньшей вероятности пробоя прокладки.

Гораздо более надежно уплотнение «шип-паз» (рис. 6.11,г). При условном давлении до 10 МПа «шип-паз» допустим до Dу=800 мм, а при меньших давлениях это соединение работает хорошо до самых больших диаметров.

Уплотнение со шлифованным кольцом овального сечения (рис. 6.11,д) и линзовое уплотнение (рис. 6.11,е) пригодны для высоких давлений. Первое – до 20 МПа, а второе – до 100 МПа.

Привалочные поверхности под мягкую прокладку достаточно обработать по третьему или четвертому классу чистоты. Для металлических шлифованных прокладок требуется более высокая чистота обработки – седьмой или восьмой класс.

poisk-ru.ru

Что такое фланец и его виды

Все мы знаем, что фланец — это часть, которая соединяется с трубами. Само слово происходит от немецкого «Flansch», что обозначает деталь-кольцо со специальными отверстиями. Именно эти отверстия служат для того, что в них попадают болты и шпильки, являясь, так называемыми, крепежными элементами. Сами изделия имеют одно единственное назначение — это герметичное и прочное соединение деталей, что способны не только сдвинуться с места, но и вращаться.

Таким образом получается, что фланец является весьма важной частью трубопровода, что присоединяется к оборудованию и деталям трубопровода. Какие существуют виды фланцев? Согласно стандартам, что приняты в нашей стране всего есть три главных, то есть основных вида — это фланец плоский, воротниковый, а также тот, что существует на приварном кольце. Разумеется, у каждого вида есть свои преимущества. Давайте рассмотрим основные отличия этих видов.

Фланцы могут делиться как по форме, так и по тому, для чего именно они используются. Например, есть тип (о нем мы поговорим позднее), который используется тогда, когда осуществляются перевозки по Беларуси с использованием особых соединений. Плоские фланцевые элементы в качестве очень широких колец с цилиндрическими выступами также имеют свою область применения. А вот воротниковый — самый универсальный — обладает не только конусообразной формой, но и особым видом крепления, своим диаметром, а также способом сварки. Также надо сказать, что у каждого вида есть свой способ соединения с трубой. Например, различаются даже виды соединительных швов. Каким же образом должны эксплуатироваться такие фланцевые соединения? Надо понимать, что эксплуатация меняется в зависимости от соединения с трубой.

Плоские фланцы, как и воротниковые могут применяться при определенном давлении. Давление не только дает возможность сделать соединения лучше и крепче, но также и делают его намного надежнее.

У таких соединений есть очень важная часть — это кольцо с определенным диаметром. У каждой детали есть свои условия для удобного монтажа. У одного типа изделий приваривается только кольцо, а вот элемент продолжает быть свободным. А у другого может быть полная стыковка. Бывает и так, что у изделий остается возможность поворачивать трубу. При этом труба стальная, которая участвует в скреплении с этим изделием, остается свободной. Кроме того, надо понимать, что могут меняться и условия внешней климатической среды.

investrussia-2012.com

Виды фланцевых соединений, применяемых в машиностроении | Трубопроводы

Определение фланцевых соединений

В машиностроительной практике применяется множество деталей, выполненных в виде разнообразных оболочек и пластин, соединяющихся с помощью фланцев.

Фланцевыми называют соединения крепежными изделиями (болты, шпильки, гайки) элементов корпусов, оснащенных специальными поясками – фланцами.

↑ В начало

Контактирующие и неконтактирующие фланцы

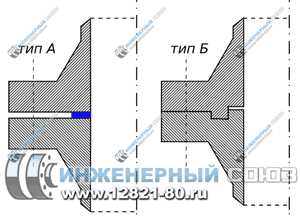

Для классификации и расчета фланцевых соединений важно учитывать, имеется ли между фланцами уплотнительная прокладка прокладка (например, как в трубопроводных фланцах) или ее нет.

Неконтактирующие фланцы

Некоторые из них, например детали химического и нефтехимического машиностроения, сосуды, работающие под давлением, трубопроводные системы и другие, соединяются с помощью фланцев, между которыми предусмотрен конструктивный зазор. По внутреннему краю такие фланцы контактируют лишь через узкую прокладку, которая, будучи сжата начальными усилиями крепежа, обеспечивает плотность соединения. По остальной поверхности фланцы не контактируют, вследствие чего затягивание болтов или шпилек приводит к изгибу фланцев и прилегающих к ним областей оболочек. Для расчета деталей с неприлегающими фланцевыми соединениями существуют методы упругого и предельно-пластического анализа.

Рис. 1. Типы фланцевых соединений

с неконтактирующими фланцами (тип А)

и с контактирующими фланцами (тип Б)

Фланцевые соединения с неконтактирующими фланцами (фланцевые соединения с уплотнительной прокладкой) обычно применяются в устройствах и узлах, требующих высокой степени герметизации. Соединения с фланцами применяются на трубопроводном транспорте, а также на специальных ответственных промышленных трубопроводах химических и энергогенерирующих предприятий.

Контактирующие фланцы

Обычно в конструкциях, не требующих особой герметизации, часто используются фланцевые соединения с контактирующими фланцами (беспрокладочные фланцевые соединения). Соединения с контактирующими фланцами используют в конструкциях, не требующих полной герметизации стыка, например, в корпусах машин, шатунах, редукторах и т. д.

Фланцевые соединения деталей энергетического и транспортного машиностроения и других отраслей машиностроения являются плотно прилегающими. Детали с такими соединениями широко применяются в гидротурбиностроении и в других отраслях машиностроения. К ним относятся, например, трубчатые валы гидротурбин, корпуса затворов, детали трубопроводов ГЭС и др.

Рис. 2. Формы стыков фланцевых соединений.

Затягивание болтов или шпилек вызывает деформацию таких фланцев в направлении усилий затяга и приводит к возникновению контактных напряжений по привалочным поверхностям фланцев (вдоль меридиональных сечений фланцев).

При расчете напряженного состояния фланцевых соединений и примыкающих к ним областей оболочек важно учитывать контактную жесткость соединения. При этом возникает сложная и важная задача определения контактных напряжений по площади плотного прилегания фланцевого соединения. Эти напряжения и размер площади плотного прилегания зависят от коэффициента затяга — отношения суммарного усилия затяга болтов фланцевого соединения к осевому усилию, — от внешних нагрузок и жесткости конструкции и являются важными показателями надежности фланцевого соединения.

↑ В начало

Формы стыков фланцевых соединений

Рис. 3. Деформация

шатуна под

нагрузкой

Различают соединения фланцев со стыком полосовой, кольцевой, прямоугольной формы (рис. 2), а также других конфигураций.

Особенность работы фланцевых соединений – наличие деформаций изгиба и сдвига фланцев относительно противоположных соединяемых деталей и корпусов вследствие действия эксцентрической внешней нагрузки. Например, когда направление внешней нагрузки на болты крышек шатунов и фланцев не совпадает с осями крепежных элементов. В результате этого в соединяемых деталях и крепеже возникают дополнительные нагрузки (рис. 3).

Если жесткость материала фланцев достаточно велика или внешняя нагрузка на детали фланцевых соединений и деформации малы, можно использовать упрощенные расчеты соединения фланцев болтами или шпильками. Если указанные условия не выполняются, необходимо уточнять расчет.

↑ В начало

Классификация кольцевых фланцевых соединений в зависимости от характера сопряжения фланцев

Рис. 4. Виды кольцевых фланцевых соединений:

а — симметричное; б…з — несимметричные;

б — первого рода; в…д — второго рода;

е…з — третьего рода.

В машиностроении часто используются детали с контактирующими симметричными (рис. 4, а) и несимметричными (рис. 4, б…з) кольцевыми фланцевыми соединениями.

Все симметричные и несимметричные фланцевые соединения можно разделить на два типа в зависимости от характера сопряжения фланцев. Соединения с внутренними кольцевыми уплотнениями и с конструктивным зазором между внутренними торцами фланцев (рис. 4, а; рис. 1, тип А) называют фланцевыми соединениями типа А, а соединения с торцами, непосредственно прилегающими друг к другу (рис. 4; рис. 1, тип Б), — фланцевыми соединениями типа Б.

Соединения типа А составляют, например, стандартные фланцы для трубопроводов.

К соединениям типа Б относят соединения деталей гидротурбин, а также других машин и аппаратов. Элементы с такими соединениями часто претерпевают не только осевое усилие и внутреннее давление, но ещё и изгибающие и крутящие моменты. Внутреннее давление в таких конструкциях удерживается мягкой неметаллической прокладкой, располагаемой внутри окружности болтов или шпилек, и плотно прижатыми шлифованными приторцевыми поверхностями фланцев.

↑ В начало

Несимметричные кольцевые фланцевые соединения

Несимметричные кольцевые фланцевые соединения первого рода

Фланцевые соединения узлов машин, состоящие из двух

- предварительно напряженных

- плотно прилегающих

- неодинаковых

кольцевых фланцев, являющихся наружными или внутренними продолжениями двух неодинаковых оболочек переменной жесткости и малой конусности при воздействии на них осевого усилия и внутреннего давления, называются несимметричными фланцевыми соединениями первого рода (рис. 4, б). Детали с такими соединениями широко применяются в гидротурбиностроении и в других отраслях машиностроения. К ним относятся, например, трубчатые валы гидротурбин, корпуса затворов, трубопроводы ГЭС и др.

Несимметричные кольцевые фланцевые соединения второго рода

Фланцевое соединение называют несимметричным соединением второго рода, если два неодинаковых наружных фланца соединены с оболочками различного типа: один — пологой конической или сферической оболочкой, а другой — с оболочкой переменной жесткости и малой конусности или один — с конической, сферической или цилиндрической оболочкой, а другой — с кольцевой пластиной (рис. 4, в…д).

В машиностроении используются разнообразные ответственные конструкции, снабженные такими фланцевыми соединениями. К ним относятся, например:

- соединения крышек и днищ с корпусами рабочих колес поворотнолопастных гидротурбин,

- соединения корпуса реакторов с крышками,

- днищ с корпусами резервуаров и др.

Несимметричные кольцевые фланцевые соединения третьего рода

Фланцевое соединение называется несимметричным соединением третьего рода, если два неодинаковых фланца, один из которых наружный, а другой — внутренний по отношению к оболочкам, соединяют конструкции, образованные из конических и цилиндрических оболочек (рис. 4, е…з).

Кольцевые фланцевые соединения третьего рода применяются в машиностроении, как, например:

- крышки рабочих колес,

- верхние ободья радиально-осевых рабочих колес с валами гидротурбин,

- различные детали специзделий и др.

↑ В начало

Заключение

Применение фланцевых соединений далеко не ограничивается применением привычных фланцев плоских и фланцев воротниковых на типовых трубопроводах. В машиностроении используются соединения с контактирующими и с неконтактирующими фланцами, имеющими различные формы стыков и разнообразную геометрию сопряжения.

Список литературы

- Ретшер Ф. Детали машин : в 2-х томах.. – М. : Госмашметиздат. 1933-1934г..

- Волошин А. А. Расчет фланцевых соединений трубопроводов и сосудов.. – Л. : Судпромгиз, 1959. – 365 c.

Получив доступ к данной странице, Вы автоматически принимаете Пользовательское соглашение.

www.12821-80.ru