Фенопласты их состав свойства и области применения

Практика использования полимерных материалов насчитывает более чем 100-летнию историю. Известны десятки различных синтетических материалов, среди которых поликарбонат, поливинилхлорид, полиэтилен, полипропилен, полистирол и полиуретан, из которых изготавливаются тысячи изделий широкого назначения для всех областей промышленности. Одним из самых первых полимерных материалов стал использоваться такой материал как фенопласт.

Практика использования полимерных материалов насчитывает более чем 100-летнию историю. Известны десятки различных синтетических материалов, среди которых поликарбонат, поливинилхлорид, полиэтилен, полипропилен, полистирол и полиуретан, из которых изготавливаются тысячи изделий широкого назначения для всех областей промышленности. Одним из самых первых полимерных материалов стал использоваться такой материал как фенопласт.

История возникновения и развития

Начало изготовления и использования первых изделий из фенопласта датируется для России 1913 годом. Уже тогда требовалась достойная замена некоторым деталям природного происхождения, которые были дороги при промышленном производстве машин.

По своей сути фенопласты являются реактопластами, которые получают на основе феноло-формальдегидных смоляных составов. В основе технологии получения названного вида пластмассы стоит метод поликонденсации.

Обширную сферу применения обуславливают многие достоинства в сравнении с традиционными материалами:

- практически безграничная сырьевая база;

- высокие эксплуатационные свойства полученных изделий;

- невысокая конечная стоимость детали и машины в целом.

Фенопласты легко заменяют высоколегированные стали, стекло, активно применяются и во вспененном состоянии как изолирующий материал.

Несмотря на продолжительное использование фенопластов, материал не потерял актуальность в своем применении. В первую очередь это обусловлено его востребованностью как конструкционного материала. Среди других областей, где востребован этот полимер, можно назвать судостроение. Однако прежде чем понять такую популярность, следует рассмотреть, чем выделяются фенопласты, их состав, свойства и области применения более детально.

Основные свойства и виды материала

Применение фенопластов основано на целом ряде замечательных свойств, характерных для этого материала:

- Небольшой удельный вес – от 1,0 до 1,8 г/см3. Приблизительно можно говорить о 5-кратном преимуществе по сравнению с черными и цветными металлами в общей оценке.

- Высокая антикоррозийная стойкость. Фенопласт не только не подвергается разрушительному воздействию кислорода, но и успешно противостоит другим агрессивным химическим средам. Слабое сопротивление оказывается материалом только при взаимодействии с концентрированными кислотами и щелочами.

- Высокая механическая прочность, которая может превышать прочность чугуна. Готовые детали успешно трудятся не только в ременных передачах, но на основе этого полимера изготавливаются подшипники скольжения. Здесь также проявляется антифрикционная стойкость материала, когда для работы, где присутствует трение, не требуется дополнительная смазка.

- Пластичность. Это свойство может достигаться при определенных условиях, что позволяет получить не только прочные изделия, но и наделяет их необходимой гибкостью.

- Непроводимость электрического тока. Это свойство позволяет использовать фенопласт в электротехнике в качестве диэлектрика.

- Светопроницаемость. Наряду с дневным светом фенопласт пропускает лучи в ультрафиолетовом диапазоне, что является важным преимуществом в сравнении с силикатным стеклом.

- Низкая теплопроводность. При среднем показателе 0,3 материал успешно используется как теплоизоляционный.

- Возможность окрашивания. Такая способность позволяет успешно заменять дорогостоящие элементы декора из натуральных материалов.

Возможность наделять изготавливаемые детали определенными свойствами делает фенопласт действительно уникальным материалом, а область его применения постоянно увеличивается.

При разделении фенопласта по основным двум направлениям можно выделить резольную группу и новолачные смолы. Резольный материал получают при избытке альдегидов и при щелочном катализаторе. При этом использование отвердителей не требуется.

Новолачные смолы требуют применения отвердителей и производятся методом поликонденсации с избытком фенола в кислом катализаторе.

Вся линейка производимых фенопластов достаточно широка, что объясняется возможностью применять различные наполнители при производстве конечного материала. Можно назвать такие основные виды продукции:

- пресс-порошки;

- армированные фенопласты;

- крошкообразные пресс-материалы;

- слоистые пластики;

- текстолиты;

- древесные пластики;

- гетинакс.

Одной из основных групп фенопластов являются армированные фенопласты. Усиление свойств детали происходит за счет включения в состав таких компонентов как углеродные волокна, древесный шпон, тканные или другие волокнистые материалы, и даже бумагу. В зависимости от наделяемых свойств получают конечный материал, который подлежит финишной обработке, и может использоваться в самых разных областях.

Армированный фенопласт выпускают в виде спутанно-волокнистого или гранулированного конечного продукта. Более удобным в обработке является гранулированный материал, который позволяет изготовить из гранул длиной от 5 до 30 мм спрессованные плиты, с дальнейшим изготовлением конечных деталей. По такой технологии получают текстолит, стеклотекстолит, гетинакс.

Все прессованные материалы обладают достаточно стабильными механическими, в первую очередь, прочностными свойствами, что позволяет успешно применять в области машиностроения. Среди прочих методов обработки применяют также литье, напыление или намотка материала. Для отвердения применяют различные химические соединения.

Страны, лидеры в промышленном производстве, имеют собственные запатентованные разработки, где фенопласты обладают отдельными уникальными свойствами:

- дуротон – Германия;

- ришелит – Япония;

- турнерон – Франция;

- текстолит – США.

Такое разнообразие получаемых видов материалов на основе фенопластов позволяет постоянно расширять область применения, а объем производства ежегодно в мире исчисляется уже десятками миллионов тонн.

Направления использования

Применение фенопластов только в одной области – судостроении – тяжело полностью описать. Это связано с тем, что фенопласты, их состав, свойства и области применения как нельзя лучше отвечают суровым условиям эксплуатации. Среди основных направлений можно выделить:

- Корпусные детали конструкции судов, куда входят настилы, отдельные помещения и судовые надстройки. В отдельных случаях для малотоннажных судов может быть изготовлена конструкция целиком.

- Техническое оснащение судов – гребные винты, детали силового, навигационного оборудования, включая электротехническое.

- Оборудование и предметы интерьера: мебель, детали отделки интерьеров, осветительные прибора.

- Санитарно-техническое оборудование и средства спасения.

Активно фенопласты используются в строительстве. Если тепло- и звукоизоляционное применение здесь понятно, то необычным является применение фенопластов для лучшего соединения (склеивания) строительных материалов (блоков и др.). Кроме того, широко известен пластобетон, где материал вводится в состав смеси, что увеличивает прочностные свойства готовых бетонных плит.

В автомобилестроении, тяжелой и легкой промышленности находят применения детали из фенопластов. Можно упомянуть такие примечательные изделия как:

- тормозные колодки автомобилей;

- шестеренчатые колеса;

- шкивы ременных передач;

- детали механизма газораспределения – втулки, толкатели;

- платы микросхем в электротехнике.

Активно используются детали из фенопластов в авиации, как при создании корпусных деталей, так и в качестве составных элементов многих систем.

Важным аспектом использования этого вида полимера является значительное снижение стоимости готовой продукции. Еще на стадии производства деталей затрачивается в 5 раз меньше энергии по сравнению с алюминием, или в 3 раза, если производить металлопрокат. При этом одновременно более простой является модернизация производства под изменение технологий, а долговечность, износостойкость может быть увеличена в сравнении с металлическими изделиями. Можно уверенно сказать, что потребление фенопластов будет и дальше расти.

polimerinfo.com

Фенопласт Википедия

Фенолформальдегидные смолы (феноло-формальдегидные[1], PF, от англ. Phenol formaldehyde resin) — синтетические смолы из группы феноло-альдегидных смол

Фенопласты — пластмассы, получаемые при отверждении при повышенных температурах фенолформальдегидных смол в комбинации с наполнителями. В зависимости от типа смолы фенопласты делятся на новолачные и резольные.[2]

Свойства

- механическая устойчивость, прочность

- коррозионная устойчивость

- высокие электроизоляционные свойства

- отличная растворимость в алифатических и ароматических углеводородах, хлорсодержащих растворителях и кетонах. Растворимы в водных растворах щелочей и полярных растворителях, после отверждения превращаются в густосшитые полимеры аморфной микрогетерогенной структуры.

Применение

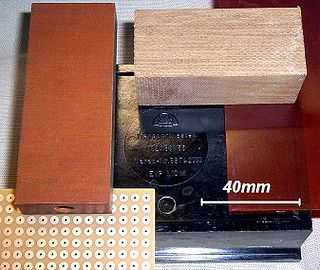

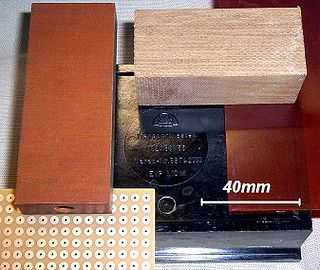

Детали, изготовленные с применением фенолформальдегидных полимеров

Детали, изготовленные с применением фенолформальдегидных полимеровПрименяются для получения пластических масс (отвержденные смолы называют резитами, отвержденные в присутствии нефтяных сульфокислот — карболитами, молочной кислоты — неолейкоритами), синтетических клеев, лаков, герметиков, выключателей, тормозных накладок, подшипников, также широко используется в изготовлении шаров для бильярда. Из карболита изготавливались корпуса советских мультиметров различных моделей.

Используются для получения в качестве связующего компонента в производстве наполненных пресс-композиций с различными наполнителями (целлюлоза, стекловолокно, древесная мука), древесно-волокнистых и древесно-стружечных плит, клеев, пропиточных и заливочных композиций (для фанеры, тканых и наполненных волокном материалов).

По целому ряду свойств пластмассы на основе фенолоформальдегидных смол и сейчас остаются непревзойдённым материалом. С их применением изготавливают:

- Детали для широкой гаммы продукции машиностроения, ступени для эскалаторов в метро, ручки для инструментов и т. д.

- Абразивные инструменты, тормозные колодки для вагонов метрополитена.

- Электротехнические изделия — вилки, розетки, выключатели, электросчетчики, электроутюги, корпуса электродвигателей, реле и магнитные пускатели, клеммные коробки и т. д.

- Корпусы различных аппаратов — телефонов, радиоприемников, фотоаппаратов; детали элементов электронной аппаратуры — радиоламп, электронно-лучевых трубок, конденсаторов и т. д.

- Детали оружия и военной техники.

- Элементы кухонных принадлежностей: ручки для ножей, сковородок, кастрюль и чайников, газовых плит.

- Фанеру и древесно-стружечные плиты (связующий материал). Детали мебели, и мебельную фурнитуру.

- Гетинакс — материал для изготовления печатных плат.

- Текстолит — материал для изготовления печатных плат и конструкционный материал.

- Шашки, шахматы, домино и прочие недорогие элементы настольных игр.

- Сувениры, канцтовары, бижутерию, часы.

- Клеи и лаки, — например, клей БФ.

- Абляционная защита спускаемых космических аппаратов.

Экологические аспекты

В производстве применяются токсичные материалы. И фенол, и формальдегид ядовиты и огнеопасны.[3] Формальдегид обладает канцерогенным, а также угнетающим воздействием на нервную систему.

Фенолформальдегидные смолы могут оказывать вредное воздействие на кожу, они могут вызывать дерматиты и экземы.[3] Неотверждённая фенолформальдегидная смола может содержать до 11 % свободного фенола.[4]

При отвержении фенолформальдегидных смол в пластмассе (фенопласты) происходит сшивка олигомерных фрагментов смолы с участием содержащегося в ней свободного фенола, при этом содержание фенола, инкорпорированного в фенопласте, снижается до следовых количеств; санитарными нормативами РФ регламентируются допустимые количества миграции фенола и формальдегида для изделий из фенопластов; в частности, для изделий, контактирующих с пищевыми продуктами для фенола — 0,05 мг/л, для формальдегида — 0,1 мг/л[5].

Большой проблемой является сложность утилизации или повторного использования изделий из фенолформальдегида.

Примечания

wikiredia.ru

Фенопласты Википедия

Фенолформальдегидные смолы (феноло-формальдегидные[1], PF, от англ. Phenol formaldehyde resin) — синтетические смолы из группы феноло-альдегидных смол[1] со свойствами реактопластов или термореактопластов. Являются жидкими или твёрдыми олигомерными продуктами поликонденсации фенола с формальдегидом в кислой или щелочной среде (новолачные и резольные смолы (бакелиты)), что соответственно влияет на их свойства.

Фенопласты — пластмассы, получаемые при отверждении при повышенных температурах фенолформальдегидных смол в комбинации с наполнителями. В зависимости от типа смолы фенопласты делятся на новолачные и резольные.[2]

Свойства

- механическая устойчивость, прочность

- коррозионная устойчивость

- высокие электроизоляционные свойства

- отличная растворимость в алифатических и ароматических углеводородах, хлорсодержащих растворителях и кетонах. Растворимы в водных растворах щелочей и полярных растворителях, после отверждения превращаются в густосшитые полимеры аморфной микрогетерогенной структуры.

Применение

Детали, изготовленные с применением фенолформальдегидных полимеров

Детали, изготовленные с применением фенолформальдегидных полимеровПрименяются для получения пластических масс (отвержденные смолы называют резитами, отвержденные в присутствии нефтяных сульфокислот — карболитами, молочной кислоты — неолейкоритами), синтетических клеев, лаков, герметиков, выключателей, тормозных накладок, подшипников, также широко используется в изготовлении шаров для бильярда. Из карболита изготавливались корпуса советских мультиметров различных моделей.

Используются для получения в качестве связующего компонента в производстве наполненных пресс-композиций с различными наполнителями (целлюлоза, стекловолокно, древесная мука), древесно-волокнистых и древесно-стружечных плит, клеев, пропиточных и заливочных композиций (для фанеры, тканых и наполненных волокном материалов).

По целому ряду свойств пластмассы на основе фенолоформальдегидных смол и сейчас остаются непревзойдённым материалом. С их применением изготавливают:

- Детали для широкой гаммы продукции машиностроения, ступени для эскалаторов в метро, ручки для инструментов и т. д.

- Абразивные инструменты, тормозные колодки для вагонов метрополитена.

- Электротехнические изделия — вилки, розетки, выключатели, электросчетчики, электроутюги, корпуса электродвигателей, реле и магнитные пускатели, клеммные коробки и т. д.

- Корпусы различных аппаратов — телефонов, радиоприемников, фотоаппаратов; детали элементов электронной аппаратуры — радиоламп, электронно-лучевых трубок, конденсаторов и т. д.

- Детали оружия и военной техники.

- Элементы кухонных принадлежностей: ручки для ножей, сковородок, кастрюль и чайников, газовых плит.

- Фанеру и древесно-стружечные плиты (связующий материал). Детали мебели, и мебельную фурнитуру.

- Гетинакс — материал для изготовления печатных плат.

- Текстолит — материал для изготовления печатных плат и конструкционный материал.

- Шашки, шахматы, домино и прочие недорогие элементы настольных игр.

- Сувениры, канцтовары, бижутерию, часы.

- Клеи и лаки, — например, клей БФ.

- Абляционная защита спускаемых космических аппаратов.

Экологические аспекты

В производстве применяются токсичные материалы. И фенол, и формальдегид ядовиты и огнеопасны.[3] Формальдегид обладает канцерогенным, а также угнетающим воздействием на нервную систему.

Фенолформальдегидные смолы могут оказывать вредное воздействие на кожу, они могут вызывать дерматиты и экземы.[3] Неотверждённая фенолформальдегидная смола может содержать до 11 % свободного фенола.[4]

При отвержении фенолформальдегидных смол в пластмассе (фенопласты) происходит сшивка олигомерных фрагментов смолы с участием содержащегося в ней свободного фенола, при этом содержание фенола, инкорпорированного в фенопласте, снижается до следовых количеств; санитарными нормативами РФ регламентируются допустимые количества миграции фенола и формальдегида для изделий из фенопластов; в частности, для изделий, контактирующих с пищевыми продуктами для фенола — 0,05 мг/л, для формальдегида — 0,1 мг/л[5].

Большой проблемой является сложность утилизации или повторного использования изделий из фенолформальдегида.

Примечания

wikiredia.ru

Фенопласты что это? Значение слова Фенопласты

Фенопласты в Энциклопедическом словаре:

Фенопласты — пластмассы на основе главным образом фенолоформальдегидныхсмол. Выпускаются в виде пресс-порошков (наполнитель — древесная мука,каолин, графит и др.), слоистых пластиков (наполнитель — бумага, ткани),волокнитов (наполнитель — рубленые волокна), газонаполненных пластиков -пенофенопластов. Используются как коррозионностойкие конструкционныематериалы.

Определение слова «Фенопласты» по БСЭ:

Фенопласты — пластические массы на основе феноло-альдегидных смол. Главные компонентом Ф., кроме смолы (новолачного или резольного типа), выполняющей роль связующего, служит наполнитель, по виду которого обычно определяют композицию. Так, порошкообразные наполнители входят в состав пресс-порошков, волокнистые — Волокнитов, стекловолокнитов, асбоволокнитов. листовые — слоистых пластиков, например, различной природы ткани используют для получения текстолитов, стеклотекстолитов, асботекстолитов (см. Стеклопластики, Асбопластики), бумагу — Гетинаксов, древесный шпон — древеснослоистых пластиков (см. Древесные пластики). К Ф. относятся также композиции, содержащие порообразователь (пенообразователь), из которых получают фенопенопласты (см. Пенопласты), и ячеистые конструкции, т. н. сотопласты. В состав Ф. могут входить также отвердители — главным образом уротропин (обязательный компонент в композициях на основе новолачной смолы), ускорители отверждения (CaO или MgO), смазки (жирные кислоты, их соли, парафин), красители, инертные добавки и др.

Изделия из Ф. характеризуются высокой тепло-, водо- и кислотостойкостью, хорошими электроизоляционными свойствами и механической прочностью, которая в зависимости от типа наполнителя изменяется в широких пределах (см. табл.).

| Свойства | Пресс-порошок (древесная мука) | Волокнит (сульфитная целлюлоза) | Стекло- волокнит (ориентиро- ванное стекло- волокно) | Текстолит (миткаль) | Гетинакс | Древесно- слоистые пластики | |

| новолачная смола | резольная смола | ||||||

| Плотность (не более), г/смі | 1,4 | 1,4 | 1,45 | 1,7-1,9 | 1,3-1,4 | 1,4 | 1,3 |

| Прочность (не менее), Мн/мІ* при сжатии | 160 | 150 | 120 | 130 | 250 | 250 | 180 |

| при статич. изгибе | 60 | 55 | 80 | 250 | 160 | 140 | 280 |

| Ударная вязкость (не менее), кдж/мІ, или кгс·см/смІ | 5,0 | 4,5 | 9 | 150 | 35 | 15 | 80 |

| Теплостойкость по Мартенсу (не менее), °С | 125 | 120 | 140 | 280 | 125 | 160 | 140 |

| Удельное электрич. сопротивление (не менее) поверхностное, ом | 1012 | 5·1013 | 1010 | 1012 | 108 | 1011 | — |

| объёмное, ом-см | 1012 | 5·1012 | 109 | 1012 | 108 | 1012 | — |

| Электрич. прочность (не менее), кв/мм | 11 | 13 | 4 | 13 | 3,5 | 30 | — |

| Водопоглощение за 24 ч (не более), мг | 60 | 55 | 90 | 0,05% | 0,8г/дмІ | — | — |

* Мн/мІ = 10 кгс/смІ.

Г. М. Цейтлин.

Расскажите вашим друзьям что такое — Фенопласты. Поделитесь этим на своей странице.

xn—-7sbbh7akdldfh0ai3n.xn--p1ai

Фенопласты — это… Что такое Фенопласты?

пластические массы на основе феноло-альдегидных смол (См. Феноло-альдегидные смолы). Главные компонентом Ф., кроме смолы (новолачного или резольного типа), выполняющей роль связующего, служит наполнитель, по виду которого обычно определяют композицию. Так, порошкообразные наполнители входят в состав пресс-порошков (См. Пресс-порошки), волокнистые – Волокнитов, стекловолокнитов, асбоволокнитов; листовые – слоистых пластиков (См. Слоистые пластики), например, различной природы ткани используют для получения текстолитов, стеклотекстолитов, асботекстолитов (см. Стеклопластики, Асбопластики), бумагу – Гетинаксов, древесный шпон – древеснослоистых пластиков (см. Древесные пластики). К Ф. относятся также композиции, содержащие порообразователь (пенообразователь), из которых получают фенопенопласты (см. Пенопласты), и ячеистые конструкции, т. н. сотопласты. В состав Ф. могут входить также отвердители – главным образом уротропин (обязательный компонент в композициях на основе новолачной смолы), ускорители отверждения (CaO или MgO), смазки (жирные кислоты, их соли, парафин), красители, инертные добавки и др.Изделия из Ф. характеризуются высокой тепло-, водо- и кислотостойкостью, хорошими электроизоляционными свойствами и механической прочностью, которая в зависимости от типа наполнителя изменяется в широких пределах (см. табл.).

Некоторые свойства изделий из наиболее важных фенопластов (в скобках указан наполнитель)

——————————————————————————————————————————————————————————————————

| | Прес шок (ная | с-поро- | Волок-нит | Стеклово- | | | Древесное |

| | | древес-мука) | | локнит | | | ттои- |

|—————————————————————————————————————————————————————————————————-|

| Свойства | ново-лачная | резоль-ная | фитная | рованное | (миткаль) | иакс | стые пластики |

| | смола | смола | целлюлоза) | стекловолокно) | | | |

|—————————————————————————————————————————————————————————————————-|

| Плотность (не | | | | | | | |

| более), г1см? | | | | | | | |

| ……… | 1,4 | 1,4 | 1,45 | 1,7-1,9 | 1,3-1,4 | 1,4 | 1,3 |

|—————————————————————————————————————————————————————————————————-|

| Прочность (не | | | | | | | |

| менее), Мн/м2 | | | | | | | |

| при сжатии | 160 | 150 | 120 | 130 | 250 | 250 | 180 |

|—————————————————————————————————————————————————————————————————-|

| при статич. | | | | | | | |

| изгибе | 60 | 55 | 80 | 250 | 160 | 140 | 280 |

|—————————————————————————————————————————————————————————————————-|

| Ударная | | | | | | | |

| вязкость (не | | | | | | | |

| менее), кдж/м», | | | | | | | |

| или кгс — см/см2 | 5,0 | 4,5 | 9 | 150 | 35 | 15 | 80 |

|—————————————————————————————————————————————————————————————————-|

| Теплостойкость | | | | | | | |

| по Мартенсу (не | | | | | | | |

| менее), °С | 125 | 120 | 140 | 280 | 125 | 160 | 140 |

|—————————————————————————————————————————————————————————————————-|

| Удельное | | | | | | | |

| электрич. | | | | | | | |

| сопротивление | | | | | | | |

| (не менее) | | | | | | | |

|—————————————————————————————————————————————————————————————————-|

| поверхностное, | | | | | | | |

| ом | 1012 | 5.1013 | 1010 | 1012 | 108 | 1011 | |

|—————————————————————————————————————————————————————————————————-|

| объёмное, ом-см | 1012 | 5.1012 | 109 | 1012 | 108 | 1012 | |

|—————————————————————————————————————————————————————————————————-|

| Электрич. | | | | | | | |

| прочность (не | | | | | | | |

| менее), | | | | | | | |

| кв/мм….. | 11 | | | | | | |

|—————————————————————————————————————————————————————————————————-|

| Водопоглощение | | | | | | | |

| за 24 ч (не | | | | | | | |

| более), мг….. | 60 | 55 | 90 | 0,05% | 0,8г/дм2 | | |

——————————————————————————————————————————————————————————————————

* Мн/м» = 10 кгс/см’-.

Г. М. Цейтлин.

dic.academic.ru

Большая Энциклопедия Нефти и Газа, статья, страница 2

Фенопласт

Cтраница 2

Фенопласты — это пластические массы, изготовляемые на основе фенолформальдегидной смолы. Фенопласт, в котором наполнителем является хлопчатобумажная ткань, известен под названием текстолита. Фенопласт с наполнителем из бумаги носит название гетинакса. [16]

Фенопласты — пластмассы на основе фенолоформальдегидных смол — наиболее давно известный и широко распространенный вид пластмасс. Фенолоформальдегидную смолу получают путем реакции поликонденсации между фенолом и формальдегидом в присутствии щелочных или кислых катализаторов. [17]

Фенопласты — термореактивные пластмассы, получаемые из фенола и формальдегида; отличаются достаточной прочностью, высокими электроизоляционными свойствами, но слабо противостоят длительному воздействию воды. [18]

Фенопласты — пластические массы, изготовленные на основе формальдегида, занимают первое место в современной технике по распространенности и значению. Называются также бакелитами, карболитами. [19]

Фенопласты всех групп типа О ( ГОСТ 5689 — 60) должны нормально таблетироваться в типовых таблеточных машинах и при переработке в изделия не должны прилипать к оформляющим частям прессформы. Они не должны иметь загрязнений и посторонних примесей. Изделия, отпрессованные из фенопластов любой группы, должны иметь блестящую гладкую поверхность, без вздутий, трещин, расслоений, раковин и выступаний наполнителя. [20]

Фенопласты — материалы, получаемые на основе фенолоформальдегид-ной смолы с наполнителем в виде древесной или кварцевой муки; выпускают в виде-прессовочных порошков; отличаются постоянством свойств: не размягчаются при нагреве, стойки к воздействию горячих масел, не горят. [21]

Фенопласты — материалы, получаемые на основе фенолоформальдегид-ной смолы с наполнителем в виде древесной или кварцевой муки; выпускают в виде прессовочных порошков; отличаются постоянством свойств: не размягчаются при нагреве, стойки к воздействию горячих масел, не горят. [22]

Фенопласты — материалы, получаемые на основе фенолоформальде-гидной смолы с наполнителем в виде древесной или кварцевой муки; выпускают в виде прессовочных порошков; отличаются постоянством свойств; не размягчаются при нагреве, стойки к воздействию горячих масел, не горят. [23]

Фенопласты предназначаются для изготовления различных изделий методом прямого прессования с применением нагрева и давления. [24]

Фенопласты с порошкообразным наполнителем являются первыми промышленными конструкционными материалами. Они обладают достаточной прочностью, теплостойкостью, стойкостью к действию химических реагентов и моющих веществ, высокой поверхностной твердостью, хорошими электроизоляционными свойствами, жаростойкостью ( огнестойкостью) в сочетании с низкой стоимостью. [25]

Фенопласты предназначаются для производства армированных и неармлрованных изделий технического назначения, к которым предъявляют повышенные требования по механической прочности; электроизоляционных деталей, работающих в условиях повышенных температур, влажности, напряжений и токов высокой частоты; изделий слаботочной и радиотехнической аппаратуры, деталей автотракторного электрооборудования; изделий с повышенной влагохимстойкостью, электроустановочных изделий с повышенными требованиями по водо — и теплостойкости и других целей. [26]

Фенопласты всех марок токсичны. При их переработке выделяется свободный фенол, формальдегид и пыль. [27]

Фенопласты или формальдегидные смолы и пластики представляют собой продукты поликонденсации фенолов и формальдегида. Фенопласты получают путем смешивания фенолформальдегидных синтетических смол с наполнителями, отвердителями, красителями и другими веществами. [28]

Фенопласты обычно изготавливаются в виде прессовочных ( бакелитовых) порошков и прессовочных масс на основе резольных или наволачных смол. [29]

Фенопласт ( один из видов фенопластов — фаолит) формуется из фенолформальдегидной смолы ( бакелита) и наполнителя. [30]

Страницы: 1 2 3 4

www.ngpedia.ru

Большая Энциклопедия Нефти и Газа, статья, страница 1

Фенопласт

Cтраница 1

Фенопласты применяются для изготовления различных изделий методом прямого прессования с применением нагрева. Некоторые фенопласты используются для литьевого прессования и профильного выдавливания. [1]

Фенопласты в зависимости от составляющих компонентов разделяют на марки. [2]

Фенопласты представляют собой прессованный материал в основном из фенолоформальдегидной смолы с наполнителями. [3]

Фенопласты различают порошковые, крошкообразные, волокнистые и слоистые. [4]

Фенопласты представляют собой прессованный материал в основном из фенолоформальдегидной смолы с наполнителями. Фенопласты различают порошковые, крошкообразные, волокнистые и слоистые. [5]

Фенопласты — полимеры на основе фенольно-формальдегидных смол — выпускаются с органическими или минеральными наполнителями. [6]

Фенопласты выпускаются промышленностью в виде пресс-по рошков, волокнистых и слоистых материалов. [7]

Фенопласты обладают удовлетворительными диэлектрическими свойствами ( особенно если наполнителем служит кварцевая мука), удачно сочетающимися с высокой теплостойкостью. [8]

Фенопласты ( на основе фенола или крезола) выпускаются в виде волнистых листов, плит и др., не размокают, не подвергаются коррозии, дешевле металла. [9]

Фенопласты, армированные органическими и неорганическими волокнами, с успехом используются в ракетостроении в качестве материалов с аблятивными свойствами. [10]

Фенопласты и аминопласты отливают под давлением на прессах, как термопласты. [11]

Фенопласты с органическими наполнителями допускают при длительной работе 100 — ПО 1 С, кратковременно… Зи С с такой же дополнительной усадкой, как указано выше. В качестве электроизоляционной и конструкционно-изоляционной пластмассы в приборо — и аппаратостроении широко применяются фенольные пластики, изготовляемые согласно ГОСТ 5689 — 60 семи типов. Каждый тип подразделяется на группы. Тип О общетехнического назначения содержит в качестве наполнителя древесную муку; группа 04 — ударопрочная имеет в качестве связующего смолу, модифицированную каучуком. Тип Э — электроизоляционный изготовляется с минеральными наполнителями как с модифицированной резольной смолой ( группа ЭЗ), так и с немодифицированными смолами. Тип Вч высокочастотный изготовляется, как и тип Э с минеральными наполнителями, на модифицированной смоле. Тип Вх влаго-химостой-кий изготовляется с разными наполнителями и смолами. Тип Вл — ударопрочный, крупноволокнистый изготовляется с органическим длинноволокнистым наполнителем и с асбестовым волокном. Тип Ж — жаростойкий применяется для электроустановочных деталей с минеральным наполнителем. [12]

Фенопласты с органическими наполнителями допускают длительно работу при 100 — 110 С, кратковременно — при 115 — 135 С с такой же дополнительной усадкой, как указано выше. В качестве электроизоляционной и конструкционно-изоляционной пластмассы в приборе — и аппа-ратостроении широко применяются фенольные пластики, изготовляемые согласно ГОСТ 5689 — 66 семи типов. Каждый тип подразделяется на группы. Тип О — общего назначения, из новолачнои смолы содержит в качестве наполнителя древесную муку; группа 04 — ударопрочная имеет в качестве связующего смолу, модифицированную каучуком. Тип Сп — специальный безаммиачный, изготовляется из резоль-ной смолы с древесной мукой с определенными электроизоляционными показателями и без них. Тип Э — электроизоляционный, изготовляется из резольных смол как с древесной мукой, так и с добавлением минерального наполнителя. Тип Вч — высокочастотный, изготовляется из ре-зольной и новолачнои модифицированной смолы с минеральными наполнителями. Тип Вх — влаго-химостойкий, изготовляется из новолачных смол с разными наполнителями. Тип Вл — ударопрочный, крупноволокнистый, изготовляется из резольных смол с органическим длинноволокнистым наполнителем и с асбестовым волокном. Тип Ж — жаростойкий, изготовляется из новолачных смол с минеральным и смешанным наполнителем. [13]

Фенопласты — весьма распространенные термореактивные пластики, изготовляемые на основе фенолоаль-дегидных смол, часто называемых бакелитами. Фенол выделяют из каменноугольной смолы, а также получают синтетическим путем из бензола. [14]

Фенопласты и аМинопласты с органическими наполнителями неустойчивы к действию щелочей, причем гетинакс значительно менее стоек, чем текстолит. В то же время фенопласты значительно лучше противостоят действию слабых соляной и серной кислот. Фенопласты и аминопласты хорошо сопротивляются действию бензина, трансформаторного масла и морской воды. [15]

Страницы: 1 2 3 4

www.ngpedia.ru