Технология естественной сушки древесины | Lespromhoz.com

Древесина

By

Ника Захарова

Опубликовано

Под естественной сушкой подразумевается штабелирование пиломатериала на открытом воздухе, как правило, под легким навесом. Процесс атмосферной сушки происходит за счет энергии солнца и ветра. Ее продолжительность и конечная влажность древесины зависят от погодных условий и могут варьировать в широких пределах. Теоретически за лето в условиях средней полосы России можно высушить доску до 12-13% влажности.

Огромное значение при естественной сушке древесины имеет месяц начала сушки. Например, дубовые доски (25 мм), складированные на сушку в июле, достигали влажности 20% за 18-20 дней, а складированные в октябре только через 210-250 дней. При непрерывном производстве это является большой проблемой. Естественная сушка древесины требует значительных свободных площадей и весьма больших производственных запасов древесины. Несомненным плюсом использования естественной сушки является высокое качество получаемого пиломатериала.

Место, выбранное для сушки древесины должно быть абсолютно плоским и позволять укладывать штабеля пиломатериалов боковой стороной к югу. Для каждого вида древесины следует укладывать отдельный штабель, в будущем это поможет избежать лишних трудностей.

При укладке пиломатериалов в штабеля следует следить за безупречностью основание штабеля, правильным выбором и расположением штабельных реек, защитой торцов досок, а также аккуратностью штабелирования и укрытия пиломатериалов.

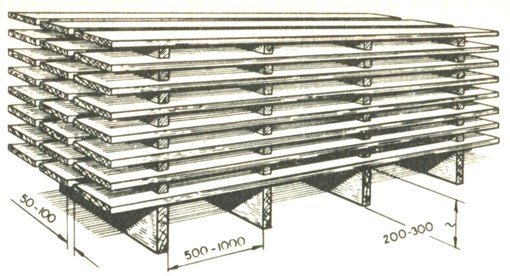

Основание штабеля пиломатериала представляет собой каркас из бруса или бревен. Расстояние между поперечными брусками каркаса рассчитывается исходя из толщины высушиваемого пиломатериала. Чем толще штабелируемая доска, тем больше может быть расстояние между отдельными брусками, как правило, оно составляет от 0,50 до 1,50 м. Для обеспечения хорошей вентиляции штабеля, его каркас должен иметь такую высоту, при которой нижний слой штабеля будет находиться на высоте от 0,40 до 0,60 м над уровнем пола. Основание штабеля должно иметь уклон от 1 до 5 см на метр, что дает возможность стекать попавшим на штабель дождевым каплям.

Штабельные рейки дают возможность проветривания высушиваемых досок. Предпочтение следует отдавать рейкам квадратного сечения, так как это исключает возможность их неправильного положения. Толщина штабельных реек, примерно, должна соответствовать толщине загружаемой доски. Для доски толщиной 50 мм толщина реек не должна быть меньше 40 мм.

При штабелировании пиломатериалов прокладочные рейки следует укладываться строго одна над другой, что помогает предотвратить коробление досок. Расстояние между рейками в стеллаже рассчитывают в зависимости от толщины досок в штабеле. При толщине досок до 20 мм промежуток между рейками не должен быть более 50-60 см, а для досок толщиной более 20 мм — 75-100 см. При сушке бруса расстояние между рейками можно увеличить до 130-150 см. Между пластами досок в стеллаже должны использоваться рейки с одинаковым поперечным сечением. Штабельные рейки лучше всего изготовить из ели, так как древесина сухой ели не приводит к окрашиванию высушиваемого материала и не образует на нем вмятин.

Для изготовления столярных изделий требуется древесина влажностью не более 8%. Настолько низкой влажности в условиях естественной сушки добиться практически невозможно. Поэтому атмосферная сушка древесины часто используется как промежуточная. Досушивание же производят в сушильных камерах.

Добиться технической влажности древесины, используя только энергию солнца, позволяют солнечные сушилки. Эти недорогие и простые в эксплуатации сооружения позволяют в условиях средней полосы России высушивать пиломатериал до влажности 7-8 %. Солнечные сушилки широко используются в США, Канаде, Западной Европе, пробные образцы стали строить в Беларуси.

Многие мастера определяют влажность древесины на глазок, но для этого нужен большой опыт и особое чутье. На практике же каждому мастеру-столяру стоит приобрести очень полезный прибор — электронный влагомер. Современные измерители влажности — это компактные и простые в использовании электронные приборы, обладающие высокой точностью измерений, и способные измерять влажность различных пород древесины. Процессор влагомера анализирует информацию сенсора и отображает результат — содержание влаги в древесине в процентах.

На практике же каждому мастеру-столяру стоит приобрести очень полезный прибор — электронный влагомер. Современные измерители влажности — это компактные и простые в использовании электронные приборы, обладающие высокой точностью измерений, и способные измерять влажность различных пород древесины. Процессор влагомера анализирует информацию сенсора и отображает результат — содержание влаги в древесине в процентах.

Способы сушки пиломатериалов всегда определялись климатическими условиями местности, видом древесины, ее предназначением и возможностями мастера. Поэтому существовали различные подходы к сушке. В условиях Средней Азии доски сушили, зарывая их в глубокие ямы, расположенные под навесом. Жаркий климат и песчаный грунт способствовали такому способу сушки (сейчас в песке сушат дуб — качество высушенной доски получается очень хорошее). На Руси доски, чаще всего, сушили сложенными в штабеля под навесом из осоки. В годы Великой Отечественной войны, для ускорения сушки, доски вываривали в различных жидкостях, составы которых порой были довольно экзотическими.

Каким бы способом не сушилась древесина, задачи всегда были одни и те же: уменьшить влажность до приемлемого значения, не допустить появления трещин, максимально сократить время сушки. В промышленных условиях быстрая сушка пиломатериалов достигается в специальных сушильных камерах, но даже при форсированных режимах время сушки измеряется сутками. Так, сушка досок толщиной 50 мм и влажностью 60% до влажности 12% продолжается в течение 5 суток. При этом выход качественной продукции далеко не 100% процентов.

Наиболее качественная древесина, особенно твердых пород, получается именно при естественной сушке: пиломатериалы, заложенные на сушку в штабеля 3-5 лет назад, направляют в дело, а на их место закладывают свежие.

Оставьте комментарий

Естественная и искусственная сушка древесины пиломатериалов

Естественная и искусственная сушка пиломатериалов — одно из основных мероприятий, проведение которого обеспечивает значительное удлинение срока службы и повышение качества деревянных изделий и конструкций.

Наряду с увеличением сроков службы сушка пиломатериалов значительно снижает расходы на транспортирование их к месту потребления. 1 м3 высушенных пиломатериалов на 300— 400 кг легче влажных за счет удаления влаги. При средней дальности перевозки древесины по железной дороге, равной 1200 км, и стоимости 1 ткм перевозки 0,4 коп. экономия от сушки при транспортировании составит около 1 р. 50 к. на 1 м3 пиломатериалов.

При производстве строительных изделий и конструкций (в зависимости от назначения последних) влажность древесины не должна превышать 12—18%. Достигается это путем естественной и искусственной сушки древесины. Если сушка пиломатериалов производится на открытом воздухе (в штабелях на открытых лесных складах), то ее называют естественной, или воздушной; сушка в специальных камерах при высоких температурах и многократном обмене воздуха называется искусственной, или камерной сушкой.

Целесообразно применять комбинированную сушку пиломатериалов, при которой путем естественной сушки производится предварительная подсушка до 20—22%, после чего пиломатериалы в зависимости от назначения досушиваются в сушильных камерах до требуемой влажности (8—12%).

При воздушной сушке температура, влажность, скорость и направление воздуха зависят от времени года, географических и климатических условий, которые совершенно не поддаются регулированию или внешнему воздействию. В результате для воздушной сушки требуются большие сроки и запасы пиломатериалов. Стоимость воздушной сушки определяется складскими расходами и, как правило, ниже стоимости камерной сушки, при которой значительная часть расходов складывается из. стоимости пара и электроэнергии, требующихся в значительных количествах.

Организация процесса воздушной сушки зависит от породы и размеров высушиваемого пиломатериала, климатических условий данного района, погоды и времени года. Так как все эти факторы беспрерывно подвергаются изменениям, то нельзя создать общих правил сушки пиломатериалов.

Поэтому для установления сроков воздушной сушки вся территория СССР условно разбита на четыре зоны:

1-я зона —Архангельская, Мурманская, Вологодская, Кировская, Пермская, Свердловская, Сахалинская области, северная часть Западной и Восточной Сибири и Коми АССР;

3-я зона — Латвийская, Литовская, Белорусская и Эстонская ССР, Смоленская, Калининградская, Московская, Калининская, Орловская, Тульская, Рязанская, Ивановская, Ярославская, Горьковская, Челябинская, Брянская, Владимирская, Калужская и Костромская области, южная часть Западной и Восточной Сибири, Чувашская, Марийская, Мордовская, Татарская, Башкирская и Удмуртская АССР.

4-я зона — Украинская ССР, Молдавская ССР, Курская, Астраханская, Куйбышевская, Саратовская, Волгоградская, Оренбургская, Воронежская, Тамбовская, Пензенская, Ростовская и Ульяновская области, Северный Кавказ и Закавказье. На основании исследований Архангельского лесотехнического института (Н. П. Федышин) и УкрнииМОДа сроки просыхания сосновых свежевыпиленных пиломатериалов до транспортной влажности (22%) применительно к приведенным выше климатическим зонам определяются данными, приведенными в таблице.

П. Федышин) и УкрнииМОДа сроки просыхания сосновых свежевыпиленных пиломатериалов до транспортной влажности (22%) применительно к приведенным выше климатическим зонам определяются данными, приведенными в таблице.

| Время укладки пиломатериалов для сушки | Номер климатической зоны | Срок выдержки (дни) при толщине пиломатериалов в мм | |||

|---|---|---|---|---|---|

| до 12 | 15-25 | 35-50 | 55-75 | ||

| Март | 4 | 10-15 | 12-28 | 25-32 | 35-45 |

| Апрель | 1 | 30-34 | 34-38 | 43-51 | 55-64 |

| Май | 2 | 22-26 | 30-34 | 38-47 | 51-60 |

| » | 3 | 17-22 | 26-30 | 34-36 | 43-51 |

| » | 4 | 9-13 | 13-15 | 17-22 | 22-30 |

| Июнь | 1 | 9-13 | 13-17 | 22-43 | 43-55 |

| Июль | 2 | 9-10 | 10-13 | 17-34 | 34-51 |

| » | 3 | 7-9 | 9-10 | 12-22 | 26-34 |

| » | 4 | 6-7 | 8-9 | 13-15 | 17-25 |

| Август | 1 | 18-28 | 30-34 | 43-51 | 55-60 |

| Сентябрь | 2 | 17-25 | 26-34 | 36-43 | 47-55 |

| » | 3 | 15-22 | 22-30 | 30-38 | 43-47 |

| » | 4 | 9-13 | 10-17 | 20-26 | 30-34 |

| Октябрь | 4 | 10-15 | 12-28 | 25-32 | 35-45 |

В таблице указаны сроки просыхания штабелей высотой до 6 м из пакетов шириной 1—1,1 м, выложенных в соответствии с требованиями ГОСТ 3808—62. Для пакетных штабелей высотой 7—9 м и для рядовых штабелей они соответственно увеличиваются на 10%; для елового и пихтового пиломатериала — сокращаются примерно на 10%.

Для пакетных штабелей высотой 7—9 м и для рядовых штабелей они соответственно увеличиваются на 10%; для елового и пихтового пиломатериала — сокращаются примерно на 10%.

Приведенные сроки просыхания древесины ориентировочные, но ввиду отсутствия более точных данных по отдельным климатическим зонам они могут быть использованы в практике хранения пиломатериалов.

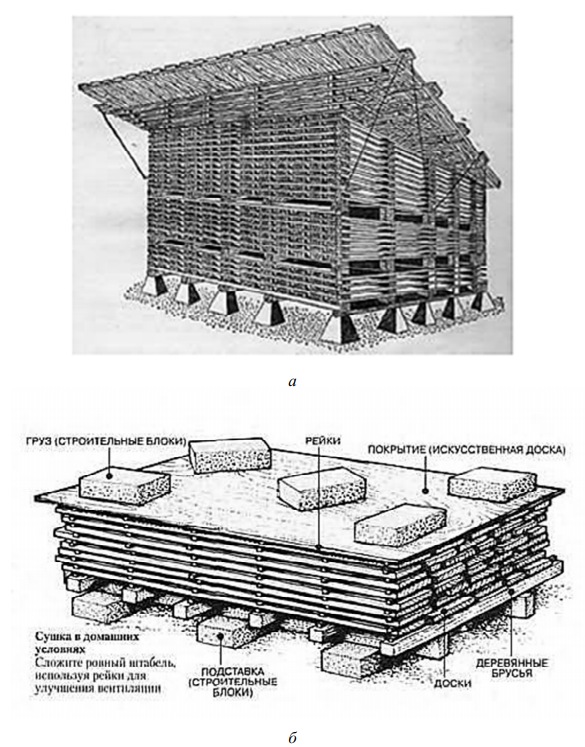

Пиломатериалы для воздушной сушки укладываются в штабеля со шпациями (промежутки между досками), которые образуют вертикальные воздушные каналы для движения воздуха внутри штабелей.

Ширина крайних шпаций в зависимости от климатических условий неодинакова (табл. 34).

Ширина шпаций должна постепенно увеличиваться от краев к середине штабеля и в середине штабеля быть в 3 раза больше крайней шпации.

Ширина крайних шпаций при укладке пиломатериалов

| Климатическая зона | Толщина в мм | |

|---|---|---|

| до 45 | свыше 45 | |

| 1 и 2 | 3/4 | 1/3 |

| 3 и 4 | 1/2 | 1/5 |

| Ширины пиломатериалов | ||

Между рядами досок укладывают прокладки, которые имеют два назначения: первое и основное — обеспечивать доступ воздуха внутрь штабеля в объеме, необходимом и достаточном для высушивания находящегося в штабеле пиломатериала, и второе — обеспечить взаимную связь между досками и устойчивость штабеля в целом.

Прокладки укладывают таким образом, чтобы все кромки их лежали в одной вертикальной плоскости, проходящей через соответствующий фундаментный брус. Смещение прокладок может вызвать деформацию хранящихся в штабеле досок.

Оптимальная толщина и ширина прокладок 25×100 мм, но для этих целей могут быть использованы и доски, укладываемые в штабель.

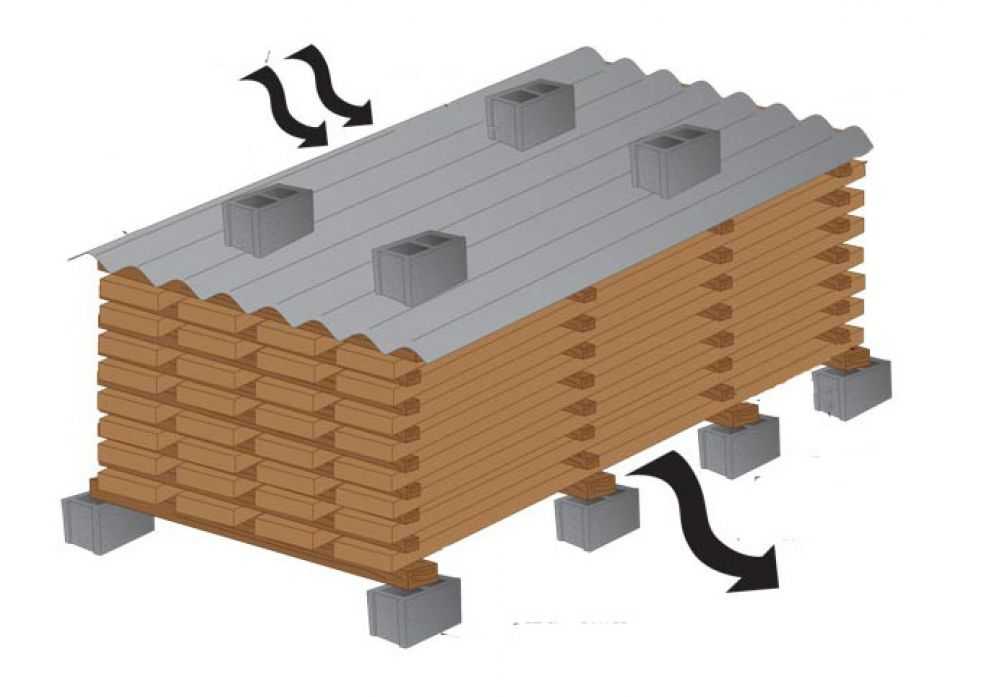

Чтобы обеспечить максимальный обмен воздуха, предохранить пиломатериалы от загнивания и придать штабелю устойчивость, склады воздушной сушки пиломатериалов оборудуют специальными основаниями, которые состоят из брусьев, уложенных параллельно друг другу на бетонных или кирпичных столбах высотой 70 см. Размер и количество фундаментных столбов и брусьев зависят от размера и высоты штабеля, который при современных средствах механизации лесных складов может достигать 10—12 м.

Для защиты находящихся в штабелях пиломатериалов от дождя, снега и солнца их закрывают крышами из специальных инвентарных щитов или же нескрепляемых между собой досок. Расположение штабелей пиломатериалов и круглого леса в плане при разной емкости складов регламентируется противопожарными нормами.

Расположение штабелей пиломатериалов и круглого леса в плане при разной емкости складов регламентируется противопожарными нормами.

Искусственная или камерная сушка в отличие от естественной (воздушной) дает возможность регулировать температуру, скорость и объем горячего воздуха, являющегося агентом сушки. Отсюда возможность значительного сокращения сроков сушки и получения пиломатериалов с заданной влажностью.

Мощность сушильных камер определяется в кубических метрах условных пиломатериалов: сосновые обрезные доски толщиной 50, шириной 150 мм и длиной более I м с начальной влажностью 60 и конечной 12%. Средняя продолжительность искусственной сушки сосны составляет 1 сутки на каждый 1 см толщины доски. Коэффициент продолжительности сушки пиломатериалов других пород составляет: сосна и кедр 1, ель и пихта 0,9; береза 1,6, бук и лиственница 2,4, дуб 4,6.

При применении высокотемпературной сушки и сушки с форсированными режимами сроки сушки соответственно снижаются на 25—30%.

- Как сушили древесину в древности

- Режимы сушки древесины

- Продолжительности сушки древесины в паровых камерах

естественная сушка и искусственные методы

Древесина очень чувствительна к перемене влажности среды, в которой она пребывает.

Древесина очень чувствительна к перемене влажности среды, в которой она пребывает. Это основной недостаток данного материала. Рекомендуется высушивать пиломатериалы до той влажности, при которой они будут эксплуатироваться. Для изделий, которые эксплуатируются внутри помещения оптимальное значение – 10%, а для уличных – 18%.

Естественный метод сушки

Правильно сушить древесину можно различными способами. На каком остановитесь вы, зависит от ваших возможностей и того результата, который вам необходим. Кроме того, различные способы сушки реализуются в разные сроки. Обратите внимание на это, чтобы успеть просушить ее в срок.

Самый простой метод, не требующий дополнительного оснащения и специальных навыков, – это естественная сушка. Если закуплена древесина в коре, представляющая собой кряж, можно топором выполнить вырубки в коре, чтобы обеспечить доступ воздуха. Кору при этом снимать не рекомендуется, так как она выполнит функцию стягивающего слоя и предотвратит растрескивание материала при сушке. Можно частично удалить кору, оставив ее только на концах кряжа полосками по 10 см. Некоторые виды древесины можно полностью ошкурить, если они будут подвергаться умеренной сушке, то не потрескаются. К таким материалам относятся: ольха, осина, липа, береза и тополь. Для предотвращения повреждений также рекомендуется промаслить торцы заготовки растительными жирами или нанести на них масляную краску. Кроме того, можно использовать бумагу, пропитанную маслом или смолой, пластилином.

Осуществляется естественная сушка в сухом помещении с постоянным доступом свежего воздуха. Выставлять заготовку на солнце не рекомендуется, так как в таком случае она быстро нагреется и просохнет снаружи, но останется влажной внутри. Такая древесина будет сильно коробиться, на ней могут появиться трещины.

Такая древесина будет сильно коробиться, на ней могут появиться трещины.

Заготовки для сушки раскладываются в штабеля рядами на подставки не ниже 60 см. Заготовки нужно перекладывать сухими рейками так, чтобы между ними образовывались воздушные прослойки, расположенные вертикально. Располагать доски нужно внутренними пластами вверх, благодаря этому они не будут сильно коробиться.

Если поставить доски на кромки для сушки, то можно достичь более быстрого результата за счет большего притока воздуха. Однако коробиться такая древесина будет больше, особенно это касается древесины повышенной влажности.

На их торцах неизбежно появятся трещины, поэтому край придется спилить. В результате должна получиться доска по длине будущего изделия.

Для полной просушки больших заготовок из древесины повышенной влажности таким методом может потребоваться до 3 лет. Поэтому применять его можно не всегда. Целесообразно сушить древесину естественным путем, если заготовки небольшие и не очень влажные. В таком случае вы сможете оценить преимущества естественной сушки, среди которых простота и минимальные затраты. Однако в тех случаях, когда нужно получить результат в короткие сроки, можно прибегнуть к другим методам.

В таком случае вы сможете оценить преимущества естественной сушки, среди которых простота и минимальные затраты. Однако в тех случаях, когда нужно получить результат в короткие сроки, можно прибегнуть к другим методам.

Искусственная сушка

На сегодняшний день разработаны различные технологии сушки древесины искусственным путем. Искусственные методы довольно разнообразны, один из них – это камерная сушка. Этот метод подразумевает использование в качестве теплоносителя горячего водяного пара, воздуха и других газов. В зависимости от используемого теплоносителя различают различные виды сушильных камер.

Для сушки в камере заготовки нужно распилить на части, которые по размерам подойдут для изготовления будущего изделия. Полученные куски древесины складывают в чугун и засыпают опилками этой же заготовки. В емкость добавляют воду и помещают ее в русскую печь, которая остывает после топки. Емкость должна томиться в печи при температуре 60-70 градусов.

В ходе этого процесса древесину покидают естественные соки, она окрашивается, на поверхности ярко проступает природный рисунок, а цвет дерева становится темно-шоколадным. Дальнейшая обработка заготовки после применения такого метода сушки значительно упрощается.

Можно прибегнуть к парафированию, чтобы просушить древесину. Заготовку нужно положить в емкость, в которой предварительно растоплен парафин. Емкость с заготовкой в парафине помещается в печь при температуре 40 градусов и оставляется на несколько часов. Затем ей нужно дать просохнуть в течение нескольких дней. Результат получается таким же, как после запаривания.

Распространенные методы просушки

Старинным, но до сих пор актуальным методом просушки древесины остается запаривание во льняном масле. Изделия из древесины, прошедшей подобную обработку, обладают повышенной водостойкостью и не трескаются даже при ежедневных контактах с водой. Для такой обработки нужно поместить заготовку в емкость со льняным маслом и проварить на небольшом огне.

Для такой обработки нужно поместить заготовку в емкость со льняным маслом и проварить на небольшом огне.

Широко распространен способ, который принято называть “постепенной досушкой”. В данном случае древесина подсушивается еще на этапе обработки. При этом заготовка заворачивается в сухую бумагу с пористой структурой на время перерыва в резке или по завершении работы. Завернутая в несколько слоев древесина помешается в полиэтиленовый пакет, который нужно плотно завязать и оставить в теплом месте. Бумагу нужно будет заменить, когда она станет влажной от впитанной из древесины влаги. Такой способ позволяет сэкономить время. Выбирать метод сушки древесины вы можете самостоятельно, ориентируясь на свои потребности.

Процесс сушки древесины – SLV Timbers

Сушка древесины – это процесс уменьшения влажности древесины перед ее использованием. Древесину необходимо сушить, чтобы использовать ее в коммерческих целях; Будь то строительство или даже использование в качестве дров, содержание влаги затрудняет использование древесины.

Существует ряд причин, по которым древесина должна пройти процесс сушки

- Высушенный таймер легче, и поэтому его легко транспортировать.

- Сухая древесина лучше поддается механической обработке, склеиванию и обработке, чем влажная древесина.

- Электрические и теплоизоляционные свойства древесины улучшаются путем сушки.

- Сушка древесины важна, чтобы избежать гниения древесины или роста грибка, который может испортить древесину и затруднить ее использование.

- Процесс сушки также увеличивает прочность древесины.

ОБЫЧНЫЕ МЕТОДЫ СУШКИ

Обычно используемые методы сушки

Экономически целесообразные, принятые в промышленности системы особенно различаются по степени контроля окружающей среды, которую они обеспечивают.

Воздушная сушка: Дрова хранятся в сарае или под крышей и оставляются для естественной воздушной сушки. Они защищены только от дождя.

Принудительная сушка: Принудительная сушка — это процесс сушки древесины с помощью вентиляторов в дополнение к естественной циркуляции воздуха. Древесину снова защищают от осадков, храня ее в сарае. Этот процесс занимает много времени.

НИЗКОТЕМПЕРАТУРНАЯ СУШКА: В этом методе древесину сушат в условиях контролируемой температуры. Древесина хранится в здании, где температура поддерживается на уровне 130°F или обычно от 80°F до 110°F, а влажность контролируется с помощью вентиляционных отверстий. Циркуляция ветра осуществляется с помощью вентиляторов. Есть 3 вида низкотемпературной сушки

- Солнечный нагреватель или солнечная сушилка: менее дорогой метод, но зависит от погодных условий

- Осушитель-осушитель: очень дорогая, но очень хорошая система управления

- Сушилка с паровым нагревом: Не очень дорогая, но система управления не очень хорошая.

Сушка в печи

Сушка в печи – это процесс, при котором в печи подается тепло и условия нагрева контролируются для сушки древесины. Такой процесс сушки древесины более быстрый и выгодный там, где погодные условия не способствуют достижению наилучших результатов сушки. Основными элементами камерной сушки являются:

Такой процесс сушки древесины более быстрый и выгодный там, где погодные условия не способствуют достижению наилучших результатов сушки. Основными элементами камерной сушки являются:

- Печь: Печная камера построена из кирпича или пустотелых цементно-бетонных плит. Несколько современных печей изготовлены из листового металла или алюминия, где стенки конструкции зажаты теплоизоляцией.

- Методика нагрева: Процесс нагревания достигается за счет паровых теплообменников и труб различных размеров. В некоторых случаях электричество и газ также используются для отопления.

- Контроль влажности: Влажность в печи можно регулировать с помощью подачи пара в печь через парораспылительную трубку. Чтобы ограничить контроль влажности, строится надлежащая система вентиляции. Во всех типах печей имеется система вентиляции

- Циркуляция воздуха: Циркуляция воздуха достигается с помощью вентиляторов или воздуходувок, которые могут быть установлены внутри и снаружи печи.

Циркуляция воздуха важна для отвода тепла и влаги от груза.

Циркуляция воздуха важна для отвода тепла и влаги от груза.

Обычная камерная сушка:

В соответствии с этим методом древесину сушат в установленной конструкции, где температура составляет около 200°F, а влажность контролируется с помощью вентиляции и распыления пара. Циркуляция воздуха достигается за счет вентиляторов с высокой скоростью вращения.

СПЕЦИАЛИЗИРОВАННЫЕ ПОДХОДЫ К СУШКЕ

СУШКА ОСУШЕНИЕМ : Сушилка имеет несколько преимуществ. Котел может потребоваться для разогрева. В этом процессе вода конденсируется на змеевиках осушителя и удаляется в виде воды, а не выбрасывается в атмосферу. Осушитель работает от электричества. Однако в таких процессах может быть несколько рисков, таких как несоответствующий размер компрессора, который может привести к сбою процесса, электричество в некоторых регионах может быть дорогим делом и т. д.

СОЛНЕЧНАЯ СУШКА: Это очень экологичный метод сушки древесины в печи. Это дает такие преимущества, как обильная доступность энергии, простота сборки и эксплуатации, а также возможность работы как с прямой, так и с косвенной солнечной энергией. Такие печи можно использовать даже для небольших операций. Существует 2 типа методов солнечной сушки, а именно: прямой сбор/теплица и непрямой сбор. В обоих типах есть 2 различных способа сушки, т. е. прямой метод и солнечный метод с дополнительным методом.

Это дает такие преимущества, как обильная доступность энергии, простота сборки и эксплуатации, а также возможность работы как с прямой, так и с косвенной солнечной энергией. Такие печи можно использовать даже для небольших операций. Существует 2 типа методов солнечной сушки, а именно: прямой сбор/теплица и непрямой сбор. В обоих типах есть 2 различных способа сушки, т. е. прямой метод и солнечный метод с дополнительным методом.

ВАКУУМНАЯ СУШКА: Вакуумная сушка — это процесс высокотемпературной сушки, достигаемый при низких температурах. Процесс вакуумной сушки достигается за счет снижения температуры кипения испаряемой воды и ее удаления при температуре ниже 212°F. Отличие вакуумной сушки от других процессов заключается в процедуре передачи тепла пиломатериалу.

Сушка на воздухе против сушки в печи | Какая древесина лучше и почему?

Введение

Процесс изготовления пиломатериалов начинается с заготовки лесных деревьев. Живые деревья из твердой древесины имеют влажность от 75% до 80%, что не подходит для сжигания, изготовления мебели и вообще каких-либо проектов. Древесина с 7% до 9% влажности подходит для изготовления мебели и ниже 20% влажности для дров.

Древесина с 7% до 9% влажности подходит для изготовления мебели и ниже 20% влажности для дров.

Когда древесина начинает сохнуть, она сжимается, изменяя ширину, толщину и другие физические свойства, что может привести к раскрытию и искривлению соединений. Таким образом, мы не можем использовать влажную древесину для строительства без ее высушивания. Используйте только хорошо просушенную древесину.

Существует несколько методов удаления влаги из древесины или сушки древесины. Например, воздушная сушка (воздушная приправа) и камерная сушка. Основной целью всех этих методов является испарение влаги, присутствующей в древесине. Каждый метод или процесс имеет свои преимущества и недостатки. Эти методы используются в соответствии с потребностями проекта.

Итак, в этом блоге мы узнаем разницу между сушкой на воздухе и сушкой в печи, а также их преимущества и недостатки.

| # | Высыхание воздуха | Drouching |

| Время | , замедленный процесс. | Быстрый процесс, обычно занимает 6–8 недель. |

| Стоимость | Меньше | Дорого |

| Необходимое пространство | Требуется больше места. | Требуется меньше места по сравнению с воздушной сушкой |

| Температура | Зависит от температуры окружающей среды. | От 120 до 190 градусов по Фаренгейту. |

| Контроль | В этом процессе нет контроля . | Можно регулировать температуру, относительную влажность и циркуляцию воздуха. |

| Влияет ли цвет? | Нет | Да, цвет выцветает. |

| Умирают ли насекомые? | NO | Да |

| Использование | Открытая мебель для внутреннего дворика, ограждение и настил | , мебель, шкафы и напольные покрытия |

является основным и наименее дорогим методом и естественным способом сушки древесины. Этот метод не требует много ресурсов. Этот процесс осуществляется за счет природных ресурсов.

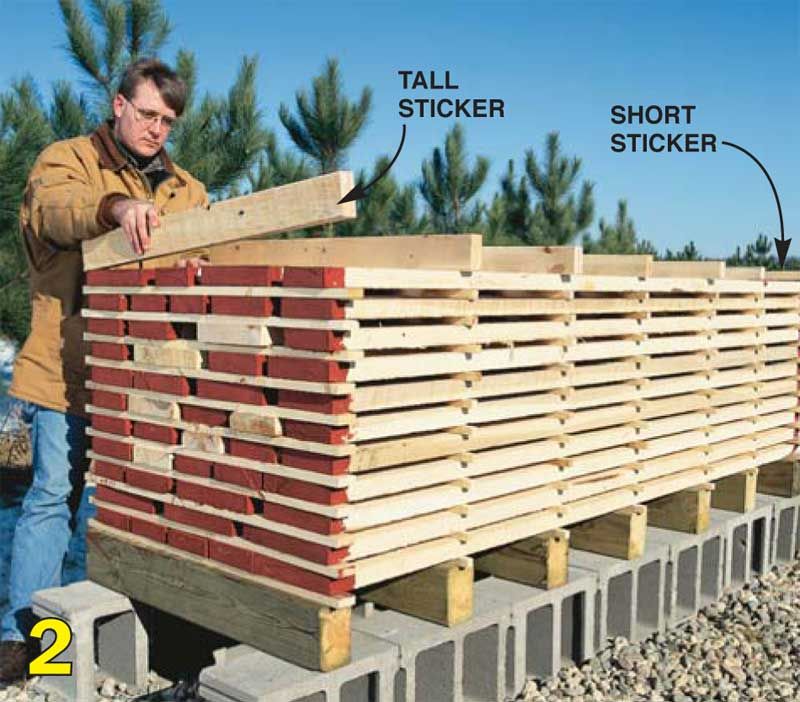

является основным и наименее дорогим методом и естественным способом сушки древесины. Этот метод не требует много ресурсов. Этот процесс осуществляется за счет природных ресурсов.Для сушки на воздухе пиломатериалы укладывают слоями. Небольшие деревянные блоки (наклейки) используются для того, чтобы между слоями оставались достаточные зазоры (не менее 1 дюйма). Между слоями должно быть достаточно зазоров, чтобы воздух мог беспрепятственно проходить из одного конца в другой.

Воздушная сушка производится на открытом пространстве с постоянным потоком воздуха. Эти слои дерева хранились в тени. Чтобы погода плохо не влияла на пиломатериалы.

Воздушная сушка — медленный процесс, который может занять более 1 года. Чтобы ускорить этот процесс, можно установить несколько вентиляторов в одном направлении.

Сколько времени требуется для высыхания на воздухе?

Зависит от породы, толщины древесины и климата. Но может потребоваться от 3 до 12 месяцев, чтобы превратить 4/4 пиломатериалов из зеленого в сухой. Летом высыхание происходит быстро, а зимой и холодом медленно.

Летом высыхание происходит быстро, а зимой и холодом медленно.

Использование древесины, высушенной на воздухе

Когда использование древесины не требует низкого содержания влаги, обычно лучшим вариантом является древесина, высушенная на воздухе. Воздушно-сухая древесина используется для уличной мебели, амбаров, навесов для столбов, ограждений, настилов и гаражей.

Преимущества воздушной сушки

1. Низкие капитальные затратыМетод воздушной сушки дешевле других методов сушки. Следовательно, это наиболее предпочтительный процесс. Требует только тенистого места. Влажность древесины можно измерить цифровым влагомером. В этом процессе все делается вручную.

2. Меньшая вероятность появления плесени и гниенияЭксперты сходятся во мнении, что древесина, высушенная на воздухе, менее подвержена плесени и насекомым.

3. Меньше шансов на растрескивание Пиломатериалы, высушенные на воздухе, равномерно высушиваются естественным образом, с минимальным растрескиванием и отсутствием напряжения в волокнах древесины. Так меньше шансов растрескивания в процессе гибки.

Так меньше шансов растрескивания в процессе гибки.

Древесина сохраняет свой естественный цвет в процессе сушки на воздухе. При сушке в печи древесина теряет свой естественный цвет. Эффект выцветания более заметен в твердой древесине (темной древесине).

Недостаток воздушной сушки

1. Медленный процессПоскольку мы знаем, что сушка воздухом является полностью естественным процессом. Это должно зависеть от температуры сезона. Поэтому скорость сушки в этом процессе меньше, чем при сушке в печи.

Эмпирическое правило заключается в том, чтобы пиломатериалы сохли на воздухе в течение одного года на каждый дюйм толщины. Этот метод не может удовлетворить высокий спрос на древесину.

2. Нет контроляНет контроля, полностью зависит от климата. Процесс становится очень медленным во влажные и дождливые дни.

Сушка пиломатериалов в печи

Сушка в печи — еще один метод удаления влаги из пиломатериалов. В этом методе пиломатериалы хранятся в закрытой камере (печи), где контролируются температура, влажность и циркуляция воздуха.

В этом методе пиломатериалы хранятся в закрытой камере (печи), где контролируются температура, влажность и циркуляция воздуха.

Для камерной сушки древесину укладывают слоями в закрытой камере, где воздух пропускается через слои древесины несколькими вентиляторами. Скорость вентилятора регулируется в соответствии с требованиями.

Сушка в печи является более быстрым и эффективным методом, чем сушка на воздухе. Температура закрытой камеры колеблется от 120 до 190 градусов по Фаренгейту. Мягкая и лиственная древесина с низкой плотностью быстро сохнет. В то время как твердая древесина требует более высокой температуры и более длительного времени для высыхания.

Сколько времени уходит на сушку дров в печи?

Чтобы должным образом высохнуть пиломатериал толщиной 1 дюйм, требуется от 6 до 8 недель. Плита толщиной 2,25 дюйма, которая является очень распространенной толщиной плиты, может занять около 3 месяцев, чтобы высохнуть. Но это также зависит от многих факторов, таких как тип древесины и влажность.

Использование высушенной в печи древесины

Когда использование древесины требует низкого содержания влаги и хорошо высушенной древесины. Тогда высушенная древесина — идеальный вариант. Древесина, высушенная в печи, используется для изготовления мебели, шкафов и напольных покрытий.

Преимущества камерной сушки

1. Быстрый процессОсновной целью камерной сушки было ускорение процесса сушки древесины. В настоящее время большинство деревообрабатывающих заводов снижают влажность сырых пиломатериалов до желаемого уровня с помощью печного метода. Этот процесс экономит много времени.

2. КонтрольВ методе камерной сушки мы можем полностью контролировать температуру, относительную влажность и циркуляцию воздуха в камере.

3. Сухой бокс Как известно, высокие температуры можно создавать и контролировать. Поэтому древесина сохнет намного лучше, чем сушка на воздухе. Для внутренней мебели или пола люди используют высушенную древесину.

Для внутренней мебели или пола люди используют высушенную древесину.

Обычно высушенная в печи древесина имеет влажность от 6% до 8%. Поэтому легкая древесина удобна в транспортировке и обработке.

4. Убивает насекомыхТемпература в камере печи может составлять от 120 до 190 градусов по Фаренгейту. При такой температуре погибают насекомые, яйца, личинки жуков, плесень и грибки, что увеличивает долговечность пиломатериалов.

5. Требуется меньше местаСушка в печи занимает меньше места по сравнению с сушкой на воздухе. Между каждым слоем может быть меньше места.

Недостаток камерной сушки

1. ДороговизнаСтроительство, управление и эксплуатация камерных сушилок обходятся дорого. Поэтому древесина, высушенная в печи, на 15-20% дороже, чем древесина, высушенная на воздухе.

2. Требуемые технические операторы Должны знать устройство и температуру для работы в печи. Вам нужно несколько технических операторов для завода. Таким образом, в зависимости от породы дерева и стадии сушки можно регулировать температуру.

Вам нужно несколько технических операторов для завода. Таким образом, в зависимости от породы дерева и стадии сушки можно регулировать температуру.

Часто видно, что цвет древесины, высушенной в печи, тускнеет на 20% по сравнению с высушенной на воздухе. Происходит это за счет принудительной сушки древесины.

4. Внутреннее напряжениеПроцесс сушки в печи создает внутреннее напряжение в волокнах древесины. Он может легко сломаться, особенно при работе с ручным инструментом. Возникла проблема во время работы.

5. Быстро впитывает влагуПечь Высушенная древесина с большей вероятностью впитывает влагу после извлечения из печи. Поэтому высушенную в печи древесину необходимо хранить в среде с контролируемым климатом после завершения процесса.

Приготовление с воздушной сушкой по сравнению с печной сушкой

Воздушная сушка и натуральная приправа древесины намного лучше подходят для барбекю. Потому что он сохнет естественным путем. Который хорошо горит и создает нужную температуру.

Потому что он сохнет естественным путем. Который хорошо горит и создает нужную температуру.

Сушка на воздухе и сушка в печи | Какой из них лучше?

Что лучше? Это предмет обсуждения. Некоторым нравится высушенная на воздухе древесина, потому что древесина не теряет своего естественного цвета. Некоторым людям нравится высушенная в печи древесина, потому что она сохнет быстрее и лучше.

Но лично я считаю, что древесина, высушенная на воздухе, лучше, чем древесина, высушенная в печи. Поскольку древесина, высушенная на воздухе, более стабильна и естественна, ее не подвергают принудительной сушке при высоких температурах и искусственной среде.

Воздушно-высушенный против. Высушенный в печи дуб | Блог

Каковы преимущества высушенного на воздухе дуба по сравнению с высушенным в печи и как выбрать между ними? Ответ прост: это зависит от вашего проекта. Тем не менее, есть несколько факторов, которые следует учитывать при принятии решения о том, какой из них.

Древесина дуба, используемая для строительства, бывает двух видов: сырая и сушеная. Зеленый дуб иногда ошибочно называют «мокрым» дубом. Дуб естественно имеет низкое содержание влаги по сравнению с другой древесиной. В этом случае «мокрый» используется для обозначения низкого содержания влаги в высушенном или выдержанном дубе.

Зеленый дуб со временем естественным образом высыхает, сжимаясь и образуя плотную, устойчивую структуру. Однако иногда проект делает это нежелательным, и первоначальная конструкция должна оставаться неизменной с течением времени.

Дуб по своей природе устойчив к насекомым, но некоторые виды, такие как амброзиевый жук, все же могут быть проблемой. Как только уровень влажности упадет ниже 30%, они погибнут, и повторного заражения не произойдет. Сушеный дуб также не вступает в реакцию с примыкающими к нему металлическими деталями из-за низкого уровня влажности древесины. В противном случае это может привести к коррозии и образованию пятен.

Прежде чем рассматривать сильные стороны двух видов, стоит рассмотреть процесс выдержки дуба.

Сушка на воздухе

Традиционная форма сушки дуба, используемая на протяжении веков. При воздушной сушке древесина укладывается в штабели, накрытые, в месте, подверженном воздействию окружающей среды, например, в сарае или открытом складе. Стопки устроены таким образом, чтобы воздух мог легко обтекать их, позволяя влаге естественным образом испаряться.

С течением времени года древесина расширяется и сжимается в зависимости от температуры и влажности окружающей среды. Сушка занимает один год на каждые 25 мм толщины и должна занимать минимум три года. После обработки полученная древесина будет иметь влажность 20–30%.

Сушка в печи

При сушке в печи древесина укладывается в герметичный блок, вокруг которого механически циркулирует теплый воздух. Выделяемая влага отводится и удаляется, что значительно ускоряет процесс.

Это сокращает процесс сушки до одной недели на 25 мм и обеспечивает содержание влаги всего 8–10 %. Сушку в печи следует тщательно контролировать, чтобы избежать чрезмерной нагрузки на основу древесины, поскольку она быстро сохнет. Это может вызвать слабость в сердцевине древесины, которая не будет видна снаружи.

Это может вызвать слабость в сердцевине древесины, которая не будет видна снаружи.

Сильные и слабые стороны

1. Стоимость и доступность

Как высушенный на воздухе, так и высушенный в печи дуб может быть более дорогим, чем сырой дуб из-за процессов, связанных с их производством. Из-за времени, затраченного на сушку на воздухе, древесина не будет доступна для покупки в течение достаточно долгого времени. Это может привести к ограничению доступности, так как когда запасы истощаются, их можно заменить только тогда, когда будет готова следующая партия.

В то время как древесина, высушенная в печи, будет доступна в более короткие сроки, связанные с этим промышленные процессы, естественно, приведут к более высокой цене. Также стоит иметь в виду, что высушенный дуб предварительно нарезают перед сушкой, поэтому он может быть недоступен с большей длиной или толщиной.

2. Внешний вид

Зеленый дуб со временем естественным образом стареет, меняя свой внешний вид по мере того, как он серебрится и появляются естественные сколы и трещины. Высушенный дуб практически не изменится с течением времени. Для проектов реставрации или там, где предпочтительнее более состаренный, обветренный вид, идеально подходит дуб, высушенный на воздухе.

Высушенный дуб практически не изменится с течением времени. Для проектов реставрации или там, где предпочтительнее более состаренный, обветренный вид, идеально подходит дуб, высушенный на воздухе.

Поскольку он высыхает естественным путем, он эффективно «состаривается» и идеально дополняет существующую деревянную отделку. Для более современного, чистого вида предпочтительнее высушенный в печи дуб. со временем он мало изменится, поскольку низкое содержание влаги и затвердевание древесины предотвращают воздействие на нее факторов окружающей среды. Это сохранит чистые, прямые линии и гарантирует, что внешний вид не изменится с течением времени.

3. Простота использования

С сушеным дубом всегда будет сложнее работать из-за его повышенной твердости. Есть несколько факторов, которые следует учитывать при выборе пиломатериалов, высушенных в печи, по сравнению с высушенными на воздухе пиломатериалами для мебели и подобных проектов. Высушенный в печи практически гарантированно не деформируется и не скручивается после того, как изделие будет готово, особенно для внутренней отделки.

Однако точить древесину на токарных станках трудно, так как лезвия будут заедать и быстро затупятся. Дуб, высушенный на воздухе, гораздо легче обтачивать, он вызывает меньший износ инструментов и всегда лучше подходит для наружной мебели, поскольку элементы не будут так сильно влиять на него. Из-за своей чрезвычайной сухости древесина, высушенная в печи, может вступать в реакцию с клеями на водной основе, используемыми в производстве мебели. Это может вызвать отек и повреждение суставов, и это следует учитывать или использовать другие методы, такие как привязывание.

4. Внутреннее и внешнее использование

Это основной фактор, который следует учитывать при оценке пригодности дуба, высушенного на воздухе или в печи, для выполнения конкретной работы. Используемый тип древесины должен иметь такой же уровень влажности, что и окружающая среда, в которой он используется, иначе он будет поглощать воду, что приведет к набуханию, или высохнет, что приведет к дальнейшей усадке.

Это может серьезно повлиять на структурную целостность и устойчивость конструкций. Суставы могут расширяться и расщепляться или сжиматься и расшатываться с возможными опасными последствиями. В лучшем случае это может привести к уродливому, неприглядному конечному продукту и напрасной трате усилий и ценных материалов.

Высушенный на воздухе дуб уже длительное время подвергался воздействию погодных условий. Его внутренний уровень влажности сбалансирован с естественным уровнем влажности снаружи и не подвержен влиянию их колебаний. Это делает его идеальным выбором для внешних элементов, таких как дубовые столбы ворот, беседки или внешняя облицовка дубовыми досками.

Для внутреннего использования, как правило, наилучшим выбором является высушенный в печи дуб, так как его низкое содержание влаги подходит для более низкой влажности окружающей среды. Зеленый дуб обычно используется для дубовых ферм или конструкционных дубовых балок из-за больших размеров доступной древесины и более низкой стоимости.

Циркуляция воздуха важна для отвода тепла и влаги от груза.

Циркуляция воздуха важна для отвода тепла и влаги от груза.