Холодная сварка или Эпоксидная смола с термостойкими добавками

Пробовал металлополимер WEICON A (сталь) вот описание http://www.chipmaker…19/page__st__60 пост #66, 67. Что можно сказать, адгезия (прилипание) отличная. В инструкции написано, что бы смазать деталь, которую не надо приклеивать солидолом или маслом, но даже после данных действий отбивать «опалубку» пришлось молотком. Зачищается и обрабатывается материал хорошо, твердость немного выше твердого пластика 90 по Шору (не мерил, нечем). Был проведен опыт восстановления размера вала под подшипник, а остатки использовал для восстановления резьбы болтов крышки пульта управления пресса.Вал обработан на токарном размер был взят + 0,3 от номинала Обрабатывается резцом очень легко Зачистил немного шкуркой, появился металлический блеск. Подшипник сел без проблем (пришлось немного шкуркой «довести»), сколов металополимера не было, держит отлично.

Резьбы в прессе восстанавливал в количестве 5 штук. После «застывания» полимера, просверлил место сверлом ф6, и нарезал метчиком М8 Не все резьбы восстановились одинаково Верхний ряд: левое и правое восстановил на 100%. Центральное не восстанавливал — пока «живое». А вот с нижними получилось не очень хорошо. Нижние резьбы замаслены больше верхних, обезжирить хорошо не было времени, поэтому при нарезании нижней центральной резьбы, полимер весь вылез, угловые резьбы -70…80% (болт немного шатается в резьбе). До ремонта болты вытаскивал рукой из отверстий.

Сообщение отредактировал Ignat71: 25 April 2012 — 22:51

www.chipmaker.ru

Термостойкая клеевая композиция холодного отверждения

Изобретение относится к термостойкой клеевой композиции холодного отверждения. Композиция включает мас.ч.: эпоксикремнийорганическую смолу — 100, смесь изомеров γ- и β-аминопропилтриэтоксисилана — 30-45, трис-[2,4,6-(диметиламинометил) фенол] — 1-3, продукт взаимодействия бис-о-цианаминов с тетранитрилами ароматических тетракарбоновых кислот -120-160. Полученная клеевая композиция обладает повышенной прочностью при сдвиге клеевых соединений при температурах от 300 до 450°С при сохранении исходной прочности клеевых соединений. 2 табл.

Изобретение относится к области термостойких клеевых композиций холодного отверждения, обладающих повышенной прочностью клеевых соединений при температурах от 300 до 450°С и предназначенных для использования в изделиях авиакосмической техники и других отраслях промышленности.

Известна клеевая композиция холодного отверждения, включающая эпоксидную основу (смесь эпоксидных смол) и отвердитель на основе олигоимида (продукта поликонденсации димеризованных метиловых эфиров высших ненасыщенных дикарбоновых кислот и полиэтиленполиамина) с эластифицирующей добавкой (низкомолекулярным сополимером бутадиена и нитрила акриловой кислоты) и катализатором (патент РФ №2269560).

Недостатком известной клеевой композиции холодного отверждения является ограниченная термостойкость, не превышающая 300°С.

Известна теплостойкая клеевая композиция холодного отверждения, включающая эпоксидиановую смолу, отвердитель в виде смеси полиэтиленполиамина, модифицированного 1,2-ди(оксиметил)-ортокарбораном и олигоимида и наполнитель — карбонильное железо (патент РФ №2108357).

Недостатком этой клеевой композиции является то, что она обеспечивает термостойкость до 340-380°С и неработоспособна при 400°С и выше. Кроме того, в составе этой композиции в качестве модификатора отвердителя использован остродефицитный продукт — 1,2-ди(оксиметил)-ортокарборан.

Наиболее близким аналогом, принятым за прототип, является теплостойкая клеевая композиция холодного отверждения следующего состава, мас.ч.:

| Эпоксикремнийорганическая смола | 100 |

| Олигометилфенилкарборансилоксан | 20-35 |

| Смесь изомеров γ- и β-аминопропилтриэтоксисилана | 30-45 |

| Трис-[2,4,6-(диметиламинометил)фенол] | 1,5-2,5 |

| Наполнитель | 60-200 |

(патент РФ №1818832).

Недостатком теплостойкой клеевой композиции-прототипа является недостаточная прочность клеевых соединений при температурах 300-450°С.

Технической задачей изобретения является повышение прочности при сдвиге клеевых соединений при температурах 300-450°С при сохранении исходной прочности клеевых соединений на уровне клеевой композиции-прототипа.

Решение поставленной задачи достигается тем, что предложена термостойкая клеевая композиция холодного отверждения, включающая эпоксикремнийорганическую смолу, смесь изомеров γ- и β-аминопропилтриэтоксисилана и трис-[2,4,6-(диметиламинометил)фенол], которая дополнительно содержит продукт взаимодействия бис-о-цианаминов с тетранитрилами ароматических тетракарбоновых кислот при следующем соотношении компонентов, мас.ч.:

| Эпоксикремнийорганическая смола | 100 |

| Смесь изомеров γ- и β-аминопропилтриэтоксисилана | 30-45 |

| Трис-[2,4,6-(диметиламинометил)фенол] | 1-3 |

| Указанный продукт взаимодействия | 120-160 |

Авторами установлено, что введение в состав эпоксидной клеевой композиции продукта реакции взаимодействия бис-о-цианаминов с тетранитрилами ароматических тетракарбоновых кислот позволило повысить прочность клеевых соединений при сдвиге при температурах 300-450°С при сохранении исходной прочности клеевых соединений на уровне клеевой композиции-прототипа.

В качестве эпоксикремнийорганической смолы в клеевой композиции могут быть использованы смолы, например, марок СЭДМ-1, СЭДМ-2, СЭДМ-3, СЭДМ-4 по ОСТ 6-06-448-95 с массовой долей нелетучих веществ (сухим остатком) не менее 98%, массовой долей эпоксидных групп 12-15,5% и массовой долей кремния 2-5%.

В качестве отвердителя в заявленном изобретении использована смесь изомеров γ- и β-аминопропилтриэтоксисилана марки АГМ-9 по ТУ 6-02-724-73 с массовой долей основного вещества не менее 90%, содержанием тетраэтоксисилана не более 5% и содержанием аминогрупп 6,8-7,55 мас.%.

В качестве ускорителя процесса отверждения использован продукт трис-[2,4,6-(диметиламинометил)фенол] марки УП-606/2 по ТУ 6-00209817.035-96 с массовой долей основного вещества не менее 95,5%.

В заявляемой клеевой композиции использован продукт взаимодействия бис-о-цианаминов с тетранитрилами ароматических тетракарбоновых кислот по ТУ 1-595-12-920-2006 с размером частиц не более 0,2 мм, температурой плавления 150-170°С и временем желатинизации при 200°С 40-60 мин.

Указанный продукт взаимодействия также может быть использован в качестве связующего для композиционных материалов, при этом его отверждают по ступенчатому тепловому режиму с обязательной окончательной термообработкой при температуре 350°С. Неожиданный эффект заявляемого изобретения заключается в том, что указанный продукт, используемый в качестве компонента клея холодного отверждения, обеспечивает повышение прочности клеевых соединений при температурах 300-450°С без термообработки.

Примеры осуществления

Клеевые композиции по примерам 1-4 готовили путем смешения всех компонентов в указанной последовательности, перемешивая композицию после введения каждого из компонентов до однородной консистенции.

Клеевые композиции по примерам 1-4 наносили на подготовленную под склеивание (одробеструенную или зашкуренную и затем обезжиренную) поверхность кистью или шпателем.

Склеивание проводили при температуре (18-25)°С в течение 7 суток при удельном давлении (0,15-0,2) МПа.

Прочностные характеристики клеевых соединений определяли по ГОСТ 14759-69 на образцах, изготовленных из стали 30ХГСА.

Составы заявленных клеевых композиций приведены в таблице 1, а свойства — в таблице 2.

| Таблица 1 | |||||

| Наименование компонентов | Состав, мас.ч., по примерам | Прототип | |||

| 1 | 2 | 3 | 4 | ||

| Модифицированная эпоксидная смола: СЭДМ-1 | 100 | — | — | — | |

| СЭДМ-2 | — | 100 | — | — | |

| СЭДМ-3 | — | — | 100 | — | 100 |

| СЭДМ-4 | — | — | — | 100 | |

| Смесь изомеров γ-аминопропилтриэтоксисилана и β-аминопропилтриэтоксисилана | 30 | 35 | 40 | 45 | 35 |

| Трис-[2,4,6-(диметиламинометил)фенол] | 1 | 1,5 | 2 | 3 | 2,5 |

| Продукт взаимодействия бис-о-цианаминов с тетранитрилами ароматических тетракарбоновых кислот | 120 | 140 | 150 | 160 | — |

| Электрокорунд | — | — | — | — | 200 |

Как видно из таблицы 2, предложенная термостойкая клеевая композиция в сравнении с композицией-прототипом обеспечивает повышение прочности клеевых соединений при температуре испытания 300°С на 20-30%, при температуре испытания 350°С на 27-76%, при температуре испытания 400°С на 43-129%, при температуре испытания 450°С на 55-133%. Качественное и количественное соотношения компонентов термостойкой клеевой композиции позволяют достичь технического результата — повышения прочности при сдвиге клеевых соединений при температурах от 300 до 450°С при сохранении исходной прочности клеевых соединений на уровне клеевой композиции-прототипа. Выход за пределы предложенного соотношения компонентов теплостойкой клеевой композиции снижает прочность клеевых соединений при температуре испытания 300, 350, 400, 450°С.

Введение в состав предложенной клеевой композиции 1,2-ди(оксиметил)-м-карборана в качестве термостабилизатора не приводит к достижению технического результата. Наблюдается охрупчивание клеевой композиции, что приводит к снижению прочности клеевых соединений при температуре испытания 20, 350, 400, 450°С.

Применение предлагаемой термостойкой клеевой композиции для приклеивания теплостойких неметаллических материалов, в том числе в изделиях авиационной техники, эксплуатирующихся при температурах до 450°С, позволит повысить надежность работы клеевых соединений в указанном диапазоне рабочих температур.

Термостойкая клеевая композиция холодного отверждения, включающая эпоксикремнийорганическую смолу, смесь изомеров γ- и β-аминопропилтриэтоксисилана и трис-[2,4,6-(диметиламинометил)фенол], отличающаяся тем, что она дополнительно содержит продукт взаимодействия бис-о-цианаминов с тетранитрилами ароматических тетракарбоновых кислот при следующем соотношении компонентов, мас.ч.:

| Эпоксикремнийорганическая смола | 100 |

| Смесь изомеров γ и β-аминопропилтриэтоксисилана | 30-45 |

| Трис-[2,4,6-(диметиламинометил)фенол] | 1-3 |

| Указанный продукт взаимодействия | 120-160 |

www.findpatent.ru

Термостойкие смолы — Справочник химика 21

Ацетоно-фурфурольные смолы обладают ценным свойством совмещаться с ацетилцеллюлозой (55). В последние годы начали приготовляться термостойкие смолы на основе фурфурола (1 моль) и различных кетонов (0,5 до 1 моля) в щелочной среде. Полученные смолы обрабатывают формальдегидом (0,5—2 моля) в присутствии кислотного катализатора (56). Полученный продукт легко совмещается с синтетическими каучуками и увеличивает стойкость резины к действию масел и химических реагентов. [c.214]Листы из материала углерод-углерод (С/С-81С) на разных стадиях производства контролируют ультразвуковым методом прохождения [354]. Листы толщиной 3 мм состояли из 15 слоев ткани, изготовленной из углеродных нитей, пропитанных термостойкой смолой. Ориентация волокон [О, 90], их содержание в материале 60 %. При последующем пиролизе в атмосфере азота при температуре 900 °С возникали трещины и открытая пористость (20 %). В процессе последующей пропитки при температуре 1450 °С поры и трещины заполняли кремнием. [c.514]

При конденсации полифосфонитрилхлорида с фенолами образуется термостойкая смола, выдерживающая длительное время 260° С и непродолжительное время (15 мин.) 550° С . Так получены продукты поликонденсации тримерного фосфонитрилхлорида с двухатомными фенолами . [c.131]

Для увеличения термостойкости смол и сопротивления их высоким давлениям рекомендуется конденсировать мочевину или ее производные с формальдегидом в растворе сначала при нейтральной pH, затем при pH = 810 и завершать конденсацию при pH = 3 -ь 6 . [c.369]

Замечательной особенностью тефлона является его необыкновенная термостойкость смола не теряет своих свойств при температурах от —269 до +250°, т. е. выдерживает температурный интервал более чем в 500. [c.245]

Наиболее важное применение аллиловый спирт находит в производстве термостойких смол, получаемых из эфиров двухосновных кислот аллило-вого спирта, например диаллилфталат. [c.280]

МОДИФИЦИРОВАННЫЕ И ТЕРМОСТОЙКИЕ СМОЛЫ [c.108]

Ужесточение условий сульфирования дает 2,4-дисульфокислоту. При сульфировании избытком серной кислоты или олеумом удается с достаточно высоким выходом получить ди-(оксифенил)-сульфон, представляющий интерес как дубитель и сырье для термостойких смол. [c.33]

Полистирольные аниониты обладают высокой химической и термической стойкостью, однако в ОН-форме термостойкость смол значительно ухудшается. Аниониты с активными группами типа И характеризуются меньшей термостойкостью и меньшей устойчивостью к действию окислителей, но большей обменной емкостью и лучшими кинетическими данными они легче регенерируются. [c.107]

Повышенная термостойкость смол, полученных с участием винилпиридинов, чрезвычайно важна для их применения в качестве ионообменных смол. [c.331]

Полученный непредельный продукт может использоваться в качестве быстро сохнущего связующего лаков и красок. При сополи-меризации ненасыщенного полиэфира с другими непредельными веществами, например стиролом, линейные полимерные молекулы сшиваются и образуется прочная прозрачная термостойкая смола. [c.81]

Ксилилендиамины и их производные являются эффективными отвердителями эпоксидных с.мол [13, 20, 26, 27]. Отверждение проводится при нормальной температуре, причем в отличие от алифатических полиаминов, получается прозрачная термостойкая смола, устойчивая к влаге и растворам кислот и щелочей. [c.68]

Продукты реакции диенового синтеза на основе полигалоид-циклопентадиенов находят применение для производства самых различных материалов, в том числе синтетических полиэфирных смол с повышенной термо- и огнестойкостью [4—16] полимеров и эластомеров силоксанового типа [17—20] эпоксидных и полиэфирных смол, получаемых из окисей и гликолей [21, 22] термостойких смол, получаемых конденсацией ангидрида 3,4, [c.9]

Для получения термостойких эпоксидных смол применяют резорцин, гидрохинон, флороглюцин, фенолфталеин и другие ароматические гидроксилсодержащие соединения, а также /г,гг -диокси-дифенилметан и , -диоксидифенилсульфон [3, с. 11]. К повышению термостойкости смол приводит введение в полимерную цепь ароматических ядер, а также атомов фтора, хлора, брома и других гетероатомов. [c.17]

Фенопласты находят широкое применение во >шогих областях промышленности и народного хозяйства. Кроме известных из многолетней практики материалов, например клеев, смол для абразивов и т. д., в книге немало места отведено описанию новых видов пластмасс, используемых в космонавтике и ракетной технике. К ним относятся термостойкие смолы, содержащие гетероатомы, модифицированные металлами и металлоидами, а также полимеры, получаемые путем матричных полиреакций. [c.9]

В век атомной энергии и завоевания космического пространства стала ощущаться потребность в новых материалах, процессах и конструкциях. Весьма высокие температуры, связанные с огромными скоростями, вызвали совершенно новые концепции в технологии изготовления материалов. Часто эти новые материалы создаются с таким расчетом, чтобы обеспечить оптимальное сочетание структурных и термических характеристик, добиться высокой прочности при возможно малой плотности или же получить материалы, стойкие к высоким температурам, тепловому удару и окислению. Во многих случаях жаропрочные волокна в сочетании с термостойкими смолами, а также материалы из металла и керамики, армированные волокнами, по-видимому, являются наиболее перспективными для разрешения новых сложных технических проблем. [c.11]

М. и его производные применяют для получения термостойких смол, кремнийорг. соед., полимеров с улучшенными физ.-мех. св-вами, огнестойкого лШ10леума, огнезащитных вспучивающихся покрытий, прочных строит, р-ров. [c.23]

Наиб, тепло- и износостойкими Ф.м. для тяжелых и сверхтяжелых условий являются композиционные Ф. м. на основе термостойких смол с применением графш а и разл. волокон, гл. обр. леродных (см. Композиционные материалы). Отличит, особенность таких Ф. м.- способность работать в паре как с металлич. контртелами, так и в одноименном сочетании, напр, многодисковые авиационные тормоза изготовляют из одноименной утеродной пары трения, известной в России под назв. термар . [c.190]

Для большинства сенсоров она превышает 500 °С. Нагрев датчика осуществляется с помощью электрорезистивной трубчатой печи. Металлические и стеклянные переходы позволяют соединять его с измерительной системой при этом герметичность обеспечивается применением герметизирующих термостойких смол или полимерных материалов. В других сенсорах для герметизации используются металлы. [c.558]

Одной из важных групп термостойких смол становятся продукты взаимодействия двухатомных фенолов с фосгеном — фос-генарполикарбонаты [c.28]

Совмещением полимеров можно достигнуть значительного изменения их свойств. Обычно совмещенные полимеры получают сплавлением или смешиванием их растворов. В большинстве случаев совмещение приводит к образованию стабильного твердого раствора одного полимера в другом, а иногда—к частичному образованию блоксополимеров. Среди совмещенных полимеров большое значение приобрели сочетания резольных феноло-формальдегидных смол с различными полимерами. При совмещении с поли-винилацеталями повышается клейкость растворов этих смол сочетание с полиамидами или каучуками приводит к уменьшению хрупкости отвержденной смолы при совмещении с анилино-форм-альдегидной смолой улучшаются диэлектрические свойства при сочетании с полисилоксанами повышается термостойкость смол. Совмещенные полимеры применяют в качестве клеев (например, клеи марок БФ, ВК-32, стр. 574), а также в производстве пластических масс и резиновых изделий. [c.438]

Для определения воды в феполоформальдегидных смолах, получаемых щелочным катализом и представляющих собой водорастворимые фенолы, содержащие метилольные группы, применялись различные методы [63, 132]. В техническом растворе содержатся различные количества свободного фенола, формальдегида и муравьиной кислоты. При нагревании может произойти конденсация, приводящая к образованию нерастворимой и термостойкой смолы. Следовательно, методы, основанные на высушивании в су- [c.146]

Все условия процесса дозировка компонентов, давление, продолжительность и температура для каждой марки смолы свои. Полимеризация оканчивается через 20—70 час. (в зависимости от вида инициатора), что заметно по резкому снижению давления до 1,5—2,4 ат. Непрореа-гнровавший хлорвинил сдувается, и образовавшаяся смесь передавливается сжатым азотом в промежуточный аппарат. Здесь для улучшения термостойкости смолы ее подвергают при перемешивании в течение 2—3 час. щелочной обработке (температура 95 °С, в результате которой остатки инициатора и эмульгатора разрушаются и удаляются при последующей промывке водой. Да- 1ее смола поступает на отжим в центрифугу и затем на сушку, которая осуществляется во взвешенном слое или ленточных сушилках. Смола, полученная этим методом, имеет зольность 0,2—0,4%. [c.575]

Термостойкие смолы удается получить при взаимодействии эпихлоргидрида с циануровой кислотой [4, с. 113], а также с фенольными смолами. Примерами отечественных смол, полученных на основе циануровой кислоты, являются ЭЦ, ЭЦ-Н, ЭЦ-К [5, с. 205]. [c.18]

При конденсации полифосфонитрилхлорида с фенолами получается термостойкая смола, выдерживающая длительпое время 260 С° и непро-долноттельпое время (15 мин.) 550° С [267]. [c.304]

Фенолоформальдегидные смолы недостаточно устойчивы к действию щелочей и окислителей. Рабочая область pH находится в пределах от 0—1 до 8—10. Невысока также термостойкость, особенно в Н-форме (в солевой форме смолы устойчивее). Термостойкость смол (2) немного выше, чем (1). Вследствие больших различий по селективности к щелочным металлам фенольные сульфокатиониты применяют для разделения Li, Na, К, Rb и s методом ступенчатой элюции с НС1 (SJ г е 1 о w F. W. Е. е а 1., Апа1. him. A ta, 1968, v. 43, No. 3, p. 465—473). [c.101]

Хаусдорф [4] предложил, а Хармс [3] развил и систематизировал очень полезный способ приготовления образцов по методике пиролиза. Эта методика предназначена для полимерных материалов, которые так плохо обрабатываются, что их образцы для ИК-спектроскопии либо приготовляются с большим трудом, либо их совсем нельзя приготовить ни одной из других методик для твердых веществ. Примерами такого рода соединений являются некоторые эпоксидные смолы, тефлон, кель-F, дакрон, терилен, вулканизированный каучук, термостойкие смолы, формовочные смолы и эмали. [c.82]

Скорость коррозии силицированных и импрегнированных образцов со временем уменьшается, приближаясь к минимальному значению. Защитный диффузионный слой, импрегнированный феноло-формальдегидной смолой, повышает коррозионную стойкость стали Ст. 3 в 10%-ных растворах кислот следующим образом в азотной — в 400 раз, в соляной — в 100 раз и в серной — в 25 раз. Импрегни-ровапие силицированного слоя эпоксидной смолой надежно защищает сталь от коррозии. В качестве отвердителя в смолу до пропитки добавляется полиэтиленнолиамин, что исключает возможность повторного использования смолы и этим существенно повышает ее расход. Полная полимеризация феноло-формальдегидной смолы достигается только термообработкой. Известно, что такая смола склонна к старению, но процесс этот медленный, поэтому смолу можно использовать в течение длительного срока. Низкие коррозионные свойства образцов, пропитанных жидким стеклом, вызваны недостаточным затвердением наполнителя в порах. Незатвердевшее жидкое стекло легко вымывается из пор реакционной среды. По данным Горбунова [9], диффузионное солицирование эффективно до температур 700— 750° С. Б пропитанном защитном слое смола в порах находится в чистом виде. Поэтому термостойкость диффузионного пропитанного слоя определяется термостойкостью смолы. Так, при пропитке образцов феноло-формальдегидной смолой, температура, обеспечивающая термостойкость защитного покрытия, пе превышает 150— 170° С. [c.181]

Карбонилирование олефинов и спиртов окисью углерода или муравьиной кислотой в присутствии кислотных катализаторов приводит к получению неокислот, являющихся ценным сырьем для синтеза высококачественных смазочных масел, термостойких смол, лаков и других ценных продуктов. Тем не менее этот процесс пока еще не нашел широкого промышленного применения вследствие высокой коррозионной способности применяемых катализаторов. Весьма перспективными новыми катализаторами синтеза неокислот являются разработанные в ИОХ им. Н. Д. Зелинского АН СССР комплексы ВРз с низшими карбоновыми кислотами. Однако, по-видимому, кардинальным решением этой важной в промышленном отношении проблемы могла бы быть разработка гетерогенных кислотных катализаторов. [c.162]

Температура на границе пресс-материал — пресс-форма в период разогрева пресс-материала ниже температуры пресс-фор.мы [207]. Наиболее близкие значения к температуре пресс-материала, согласно данным работы [207], дает термопара, заложенная в гнездо на внутренней поверхности пресс-формы и залитая термостойкой смолой так, чтобы спай ее находился в плоскости оформляющей повёрхности формы. Однако, как видно из рис. 4.3, температура материала вблизи поверхности формы (кривая 2) может значительно отличаться от температуры в середине (кривая 4) при большой толщине изделия и склонности материала к выделению большого количества тепла при отверждении. [c.133]

Расширению областей применения термостойких материалов способствовало развитие космонавтики и ракетной техники, где к ним предъявляются такие требования, как прочность при высоких температурах и длительном тепловом воздействии, стойкость к ядерному и космическому излучению, высокая эрозионная стойкость и т. д. Фенольные смолы, упрочненные стеклянным или кварцевым волокном, уже давно применяются для теплового экранирования космических аппаратов. Кроме того, ведутся работы по получению термостойких полимеров совместной поликонденсацией фенола, формальдегида и соединений с конденсированными ароматическими ядрами. Повышенной термостойкостью обладают арилфенолоформальдегидные полимеры. При отверждении гексаметилентетрамином они образуют неплавкие и нерастворимые продукты с термостойкостью приблизительно до 400 С. Термостойкость смол возрастает по мере увеличения числа конденсированных ароматических циклов в цепи, что достигается введением нафталина, антрацена, карбазола, фенантрена, аце-нафтена, пирена [26], флуоресцеина, о-крезолнафталина, а-наф-толфталеина, розоловой кислоты, аурина и соединений крезолов [c.14]

Для поддержания необходимой температуры ванна снабжена рубашкой с циркулирующей горячей водой. Выходящие из нее нити Зтладывают на валки вытягивания и пропускают через ванну с подогретой до 55 °С. После этого нити укладывают на транспортерную ленту из асбестовой ткани, аппретированной термостойкими смолами, и направляют к камере сушки и вулканизации. [c.266]

В лаборатории фирмы Аэро-джет Дн енерал Корпорейшн были проведены подробные исследования термостойких смол и армирующих волокон с целью выяснения возможности их применения для изготовления вкладышей сопла ракетных дви-гателей (рис. 18). Установлено, что армированные пласт-.массы могут успешно использоваться для этих целей при условии, если учитывается [c.53]

chem21.info

Огнестойкая композиция на основе эпоксидной диановой смолы

Изобретение относится к области получения огнестойких композиций на основе полимерного связующего и может найти применение в производстве деталей и изделий в электротехнике, радиотехнике и других отраслях промышленности. Огнестойкая композиция на основе эпоксидной диановой смолы содержит отвердитель полиэтиленполиамин и наполнитель. При этом композиция в качестве наполнителя содержит сшитый полиакриламид POLYSWELL, предварительно набухший в 20%-ном водном растворе фосфорборсодержащего метакрилата ФБМ при массовом отношении POLYSWELL: раствор ФБМ, равном 1:10. Композиция содержит компоненты при следующем соотношении их (масс.ч.): эпоксидная диановая смола 100,0; полиэтиленполиамин 15,0; указанный наполнитель, набухший в 20%-ном водном растворе ФБМ, — 5,0-20,0. Изобретение позволяет обеспечить повышение огнестойкости композитов на основе эпоксидной диановой смолы. 2 табл.

ОГНЕСТОЙКАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ЭПОКСИДНОЙ ДИАНОВОЙ СМОЛЫ

Изобретение относится к области получения огнестойких композиций на основе полимерного связующего и может найти применение в качестве клеевых составов и защитных покрытий.

Известна огнестойкая композиция, содержащая эпоксидную диановую смолу, полиэтиленполиамин, низкомолекулярный полибутадиеновый каучук, трихлорцифенил, хлорпарафин, хлоргидриновый эфир тетрабромфенола, α-ферроцен и минеральный наполнитель (Авторское свидетельство СССР 1543196, C08DL 63/02; опубл. 1990).

Однако данная композиция многокомпонентна, что усложняет процесс приготовления. Огнезащитную роль играют хлорсодержащие соединения, действие которых проявляется в газовой фазе. При этом возможно образование летучих галогенсодержащих токсичных продуктов.

Известна огнестойкая композиция, включающая эпоксидную диановую смолу, пластификатор — дибутилфталат, отвердитель — полиэтиленполиамин, наполнитель — продукт взаимодействия гидрооксида магния и диметилфосфита, с содержанием фосфора (16,1-24,1%) (Пат. 2056444 Россия, C08L 63/02, C08K 13/02; опубл. 20.03.1996).

Однако эффективность указанной огнестойкой композиции подтверждается только при нанесении последней на стеклоткань, которая является дополнительным компонентом, повышающим огнестойкость.

Наиболее близкой к изобретению по технической сущности является огнестойкая композиция, включающая эпоксидную диановую смолу, пластификатор — дибутилфталат, отвердитель — полиэтиленполиамин, наполнитель — продукт взаимодействия гидрооксида алюминия и диметилфосфита, с содержанием фосфора (6,4-19,4%) (Пат. 2056445 Россия, C08L 63/02, С08К 13/02; опубл. 20.03.1996).

Эффективность указанной огнестойкой композиции подтверждается только при нанесении последней на стеклоткань, которая является дополнительным компонентом, повышающим огнестойкость.

Задачей изобретения является разработка огнестойкой композиции на основе эпоксидной смолы.

Техническим результатом является повышение огнестойкости композитов на основе эпоксидной диановой смолы.

Поставленный технический результат достигается в огнестойкой композиции на основе эпоксидной диановой смолы, содержащей отвердитель — полиэтиленполиамин и наполнитель, при этом композиция в качестве наполнителя содержит сшитый полиакриламид POLYSWELL, предварительно набухший в 20%-ном водном растворе фосфорборсодежащего метакрилата ФБМ при массовом отношении POLYSWELL : раствор ФБМ, равном 1:10, при следующем соотношении компонентов композиции, масс.ч.: эпоксидная диановая смола — 100,0; полиэтиленполиамин — 15,0; указанный наполнитель, набухший в 20%-ном водном растворе ФБМ, — 5,0-20,0.

Эпоксидная диановая смола марки ЭД-20 является основным вяжущим в композиции (ГОСТ 10587-84).

Полиэтиленполиамин является отвердителем эпоксидных композиций (ТУ 6-02-594-75).

В качестве наполнителя используется сшитый полиакриламид POLYSWELL, предварительно набухший в 20%-ном водном растворе фосфорборсодержащего метакрилата ФБМ при массовом отношении POLYSWELL: раствор ФБМ, равном 1:10.

Сшитый полиакриламид POLYSWELL представляет собой гранулы белого цвета, хорошо набухающие в воде, плотностью — 0,8-1,0 г/см3. Используется для борьбы с потерей циркуляции бурового раствора

Полиакриламид марки GLO POLYSWELL LCM изготавливается Global Drilling Fluids and Chemical Limited Global: [GLO POLYSWELL [электронный ресурс] // GLOBAL DRILLING FLUIDS & CHEMICALS LTD. Режим доступа: http://www.globaldrillchem.com/products/index/polyacrylamide-lcm_3951.html (дата обращения 18.07.2014)].

Фосфорборсодержащий метакрилат ФБМ повышает огнестойкость, термостойкость, стойкость к термоокислительной деструкции полиэфирных волокон (Пат. России №2435890, D06M 13/282; опубл. 10.12.11).

Пропитанный водным раствором фосфорборсодержащего метакрилата ФБМ POLYSWELL придает повышенную огнестойкость композиции на основе эпоксидной диановой смолы. При воздействии пламени на наполнитель происходят своеобразные микровзрывы и вброс воды в зону пламени, а также интенсивное коксообразование, что приводит к замедлению горения и прогревания материала за счет поглощения значительного количества тепла.

Заявленный состав позволяет получать композиты на основе эпоксидной диановой смолы с повышенной огнестойкостью. Использование 5-20 масс. ч. наполнителя наиболее оптимально. При увеличении содержания наполнителя снижается равномерность распределения наполнителя в композиции и повышается время отверждения, что создает технологические трудности при изготовлении эпоксидного композита. Использование меньшего содержания наполнителя приводит к снижению огнестойкости.

Огнезащитную композицию приготавливают следующим образом.

Эпоксидная диановая смола и отвердитель — полиэтиленполиамин загружаются в емкости и перемешиваются 5-10 минут. Затем осуществляется введение сшитого полиакриламида POLYSWELL, предварительно набухшего в 20%-ном водном растворе фосфорборсодержащего метакрилата ФБМ при массовом отношении POLYSWELL: раствор ФБМ, равном 1:10. Общее время приготовления составляет 20 минут.

Изобретение иллюстрируется следующим примером.

Для приготовления наполнителя в лабораторный стакан загружают 1 масс. ч. гранул сшитого полиакриламида POLYSWELL и 10,0 масс. ч. 20%-ного водного раствора фосфорборсодержащего метакрилата ФБМ, перемешивают до получения однородной массы. Затем выдерживают при температуре 23°C в течение 20 минут.

В емкость, содержащую 100,0 масс.ч. эпоксидной диановой смолы и 15 масс.ч. отвердителя — полиэтиленполиамина, вводят предварительно набухший сшитый полиакриламид POLYSWELL и перемешивают содержимое 10-15 минут до получения однородной массы, затем проводят отверждение композиции в течение 24 часов при комнатной температуре 23°C.

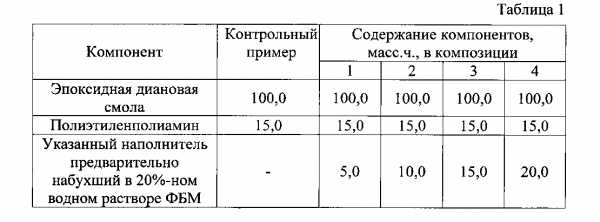

Для проведения сравнительных испытаний было приготовлено 4 варианта композиций (по способу, описанному в примере) и композиция по контрольному примеру, рецептуры которых представлены в табл. 1.

Композиция представляет собой вязкую жидкость бежевого цвета.

С целью определения эффективности разработанных огнезащитных композиций проведены их испытания путем воздействия на образец источника открытого огня. Установка для испытаний собрана на базе лабораторного химического штатива и установлена в хорошо вентилируемом помещении. Образцы для измерений имеют следующие размеры: диаметр — 50 мм, толщина — 5 мм. Подготовленный к испытанию образец закрепляют в штативе строго вертикально. Используют универсальную газовую горелку Бунзена, снабженную насадкой с диаметром отверстия 7 мм. Газовую горелку (используют бытовой газ), находящуюся в горизонтальном положении на расстоянии не менее 200 мм от образца, зажигают и регулируют так, чтобы высота пламени составляла 150-180 мм. Пламя направляют точно в центр закрепленного образца. Подачу воздуха регулируют до тех пор, пока не исчезнет желтый кончик пламени.

Предлагаемые композиции исследовались на горючесть в соответствии с ГОСТ 28157-89 методом оценки скорости горизонтального распространения пламени по поверхности.

Измерения температуры проводятся прибором — пирометр С-300.3 (ГОСТ 28243-96 «Пирометры. Общие технические требования»). Принцип работы пирометра основан на измерении мощности теплового излучения объекта измерения преимущественно в диапазонах инфракрасного излучения и видимого света.

С помощью пирометра регистрируют изменение температуры на необогреваемой поверхности опытного образца с течением времени до момента достижения предельного состояния опытного образца. За предельное состояние материала было принято появление черного пятна на необогреваемой стороне опытного образца — потеря целостности материала.

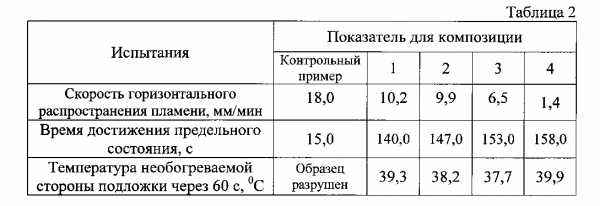

Были исследованы различные содержания сшитого полиакриламида POLYSWELL, предварительно набухшего в водном растворе фосфорборсодежащего метакрилата. Результаты исследований приведены в таблице 2.

Из таблицы 2 видно, что предлагаемые композиции проявляют большую огнестойкость и обеспечивают значительное увеличение огнестойкости по сравнению с контрольным примером. Например, время достижения предельного состояния опытных образцов увеличивается в 10 раз. Скорость линейного горения по контрольному примеру составляет 18 мм/мин, а с использованием указанного наполнителя 1,4 мм/мин (состав 4).

Таким образом, введение в композиции на основе эпоксидной смолы в качестве наполнителя предварительно набухшего в 20%-ном водном растворе ФБМ сшитого полиакриламида POLYSWELL позволяет повысить огнестойкость эпоксидных композитов.

Огнестойкая композиция на основе эпоксидной диановой смолы, содержащая отвердитель — полиэтиленполиамин и наполнитель, отличающаяся тем, что композиция в качестве наполнителя содержит сшитый полиакриламид POLYSWELL, предварительно набухший в 20%-ном водном растворе фосфорборсодержащего метакрилата ФБМ при массовом отношении POLYSWELL : раствор ФБМ, равном 1:10, при следующем соотношении компонентов композиции, масс.ч.:

Эпоксидная диановая смола — 100,0;

Полиэтиленполиамин — 15,0;

Указанный наполнитель,

набухший в 20%-ном водном растворе ФБМ — 5,0-20,0.

www.findpatent.ru

Кремнийорганические смолы для термостойких покрытий

На основе модифицированных полиорганосилоксанов разработаны эмали, которые широко распространены в промышленности как термостойкие защитные покрытия. В настоящее время серийно выпускаются модифицированные кремнийорганические эмали следующих марок КО-813, КО-814, КО-84, КО-96, КО-822, КО-841 и др. Покрытия такими эмалями обладают термостойкостью 250—400 °С, что значительно превосходит термостойкость покрытий на основе чистых органических смол. Кроме того, такие покрытия имеют хорошие защитные свойства и образуют пленку с высокой твердостью, например покрытие эмали КО-822 после сушки на воздухе в течение [c.189]Введение последних придает органическим смолам повышенную термостойкость и эластичность (рис. 48), высокую атмосферо- и водостойкость, позволяет длительно сохранить цвет и блеск покрытий при нагревании [8]. С увеличением содержания кремнийорганических смол эти свойства улучшаются (табл. 65). [c.189]

Модифицирование кремнийорганических смол органическим пленкообразующими позволяет помимо удешевления лакокрасочного материала снизить температуру отверждения покрытия, увеличить его адгезию и эластичность, повысить стойкость к действию перепадов температур. Вместе с тем модифицирование может снизить термостойкость и другие ценные свойства полиорганосилоксанов и поэтому выбор модификаторов производят с учетом предъявляемых требований к покрытиям. [c.185]

Кремнийорганические лакокрасочные материалы содержат в качестве пленкообразующего вещества кремнийорганические смолы. В процессе горячей сушки эти материалы образуют покрытия трехмерного строения. Важнейшим достоинством покрытий является термостойкость, что проявляется в сохранении ими блеска, цвета, стойкости к растрескиванию при нагревании до высоких температур (200—700 °С). Кроме того, покрытия негорючи, стойки к действию низких температур (до —45°С, а иногда до —60 °С), имеют высокие диэлектрические свойства, атмосферостойки, в том числе в условиях влажного тропического климата, стойки к действию плесени, а также разбавленных щелочей и неорганических кислот. [c.62]

Кремнийорганические покрытия не стойки к воздействию различных видов топлива и минеральных масел. Для улучшения указанных свойств в них вводят другие смолы, например, алкидные, эпоксидные, акриловые, этилцеллюлозу и др. Но это способствует уменьшению термостойкости покрытий. [c.70]

В смеси с кремнийорганическими полимерами алкидные смолы применяются для термостойких покрытий, с фенольными и эпоксидными смолами—для антикоррозионных покрытий, с полиамидами— в производстве линолеума и тиксотропных алкидных эмалей. [c.257]

Лаки и эмали на основе алкидных смол применяются для окраски транспортных средств, станков, внутренней отделки помещений, окраски холодильников, стиральных машин и др. Алкидные смолы в смеси с кремнийорганическими полимерами применяются для термостойких покрытий, с фенольными и эпоксидными смолами — для антикоррозионных покрытий, с полиамидами— в производстве линолеума и тиксотропных алкидных эмалей. [c.100]

Лак КО-815 — лак на основе кремнийорганической смолы для термостойких покрытий. [c.12]

Кремнийорганические смолы используют для пропитки Материалов с целью придания им высоких физико-механических, водоотталкивающих свойств и высокой термостойкости. Эти смолы применяются в качестве высокотермостойких электроизоляционных лаков, водоотталкивающих антиадгезионных (не прилипающих) покрытий, термостойких смазочных масел, а также для производства прессматериалов марок КМК-218, КПЖ-9, КМС-9, ПК-9, перерабатываемых горячим прессованием в изделия с высокой термостойкостью (250—350° С) и отличными диэлектрическими показателями. [c.52]

Наличие в макромолекуле боковых углеводородных радикалов обеспечивает растворимость неотвержденных смол в углеводородных растворителях и способствует повышению эластичности покрытий, но в то же время является причиной снижения термостойкости кремнийорганических покрытий по сравнению с неорганическими стеклами или кварцем, плавящемся при температуре 1710 °С. [c.178]

Полимеры силандиолов имеют линейное строение основное их достоинство — высокая термостойкость и гидрофобность (не смачиваются водой). Выпускаются в виде жидких полимеров, смол и каучуков. Используются для приготовления теплостойких смазок (работающих при 200° С), для изготовления несмачиваемых (водоотталкивающих) лаковых покрытий и материалов (тканей, бумаги, строительных материалов и т. д.). Резины из кремнийорганических каучуков устойчивы к действию химических веществ, являются хорошими диэлектриками, не теряют эластичности при температуре от —50 до -1-200—250° С. [c.348]

Получение кремнийорганических пентафталевых смол для термостойких лакокрасочных покрытий [c.222]

Модифицирование пентафталевой смолы кремнийорганическими соединениями производят при нагревании до 50° под вакуумом при остаточном давлении 35—40 мм. Получаемая при этом крем-нийорганическая пентафталевая смола представляет собой вязкую, сиропообразную жидкость от светложелтого до темнокоричневого цвета, растворимую в органических растворителях. Для получения термостойкого лакокрасочного покрытия из этой смолы лак пигментируют обычно алюминиевой пудрой. [c.222]

Четыреххлористый кремний является исходным материалом при синтезе кремний-органических соединений, используемых для получения диэлектриков, лакокрасочных жаростойких покрытий, смазочных материалов, уплотнительных материалов, гидрофобизирующих средств для защиты от влаги различных изделий и т. д. Среди кремнийорганических соединений известны кремнийорганические смолы, кремнийорганический каучук, широко применяемый для получения теплостойкой резиновой изоляции проводов, теплостойких прокладок и др. s-iss Четыреххлористый кремний используют в качестве средства для создания дымовых завес. Он служит для получения аэросила — безводной высокодисперсной двуокиси кремния, используемой в качестве наполнителя в производстве термостойких резин на основе силиконового каучука. При ги-( дролизе Si l4 в пламени водорода при 750—1000° образуется 4 весьма однородная двуокись кремния с размерами частиц от 10 до 40 ммк. В зависимости от режима гидролиза можно получать кремнезем с удельной поверхностью от 50 до 450 ж /г. [c.747]

Лак КО-830 — термостойкий лак раствор кремнийорганической смолы на основе фенилтрихлорсилана и метилтрихлорсилана в толуоле. Применяют при изготовлении термостойких радионрозрачных защитных покрытий и полупроводниковых изделий. Однородный раствор от бесцветного до слабо-желтого цвета. [c.69]

Кремнийорганические лаки являются растворами кремнийорганических смол в органических растворителях. По химическому составу кремнийорганические лаки разделяют на полиметил-, полиметилфенил-, полиэтилфенил- и полифенилсилоксановые. На основе кремнийорганических лаков производят влаго- и термостойкие эмали, которые применяют для покрытия деталей оборудования, непосредственно соприкасающихся с пищевыми продуктами. Эмульсии же силиконового лака используются для гидрофобизации тканей и транспортерных лент в хлебопекарной промышленности, а также стеклянной и бумажной тары, в которой хранятся липкие или мажущиеся продукты [111, ч. 2, с. 39]. [c.155]

Вместе с тем модифицирование может снизить термостойкость и другие ценные свойства полиорганосилоксаноЁ. Поэтому выбор модификаторов производят с учетом требований, предъявляемых к покрытию. Модифицирование органическими пленкообразующими производят смешением растворов этих пленкообразующих с растворами кремнийорганических смол в этом случае химическое взаимодействие обоих пленкообразующих происходит в процессе сушки покрытия. Другой способ модифицирования заключается в предварительном химическом взаимодействии органических пленкообразующих с реакционноспособными органосил-> оксановыми олигомерами при нагревании. [c.171]

Лакокрасочные материалы на основе немодифицированных кремнийорганических смол приобретают сетчатую структуру в результате термообработки при 200 —250 °С в течение 5—10 ч. Продолжительность отверждения может быть сокращена при введении катализаторов — нафтенатов, октоатов марганца, кобальта, железа. При изготовлении эмалей белого цвета или пастельных тонов для предотвращения влияния катализатора на цвет покрытия предпочитают пользоваться нафтенатом или октоатом цинка. Применение в качестве катализаторов солей свинца и кальция может вызвать преждевременную желатинизацию смолы в растворе в течение 24—96 ч. Лакокрасочные материалы с введенным катализатором отверждаются при 100—150 °С в течение 1—1,5 ч. Число поперечных связей полиорганосилоксановых покрытий определяется количеством углеводородных групп Н на один атом кремния. Покрытия с К/51 выше 1,7 эластичны, но отверждаются при 200—230 °С крайне медленно. Покрытия сК/З ниже 1,3 отверждаются при 100 °С за несколько часов, но отличаются высокой хрупкостью. Прочность покрытий при изгибе можно регулировать смешением двух кремнийорганических смол с различной способностью к отверждению или введением больших боковых алкильных групп (пропильных, бутильных), однако последние сильно снижают термостойкость покрытия. [c.173]

В качестве отвердителей эпоксидных смол могут быть использованы различные элементоорганические соединения, в частности титанорганические, кремнийорганические и др.. Сшивание цепей молекул эпоксидных смол кремнийорганическими и титаноргани-ческими соединениями способствует повышению термостойкости покрытий. [c.147]

Важнейшим достоинством покрытий на основе кремнийорганических смол является стойкость к термоокислительной деструкции, что проявляется в сохранении ими при нагреве блеска, стойкости к пожелтению, а также стойкости к растрескиванию (термоэластичность). Так, например2, пленка полидиметилполифенилсилокса-на (К-48) сохраняет эластичность при 180 °С в течение 2400 ч и при 220 °С в течение 10 ч, в то время как пленка одного из сравнительно термостойких терефталевых полиэфиров (полиэфир 124) теряет эластичность при 180 °С через 72 ч и при 220 °С через 3 ч. [c.177]

Важным показателем, характеризующим число поперечных связей в полисилоксановых покрытиях, является отношение числа-углеводородных групп к атому кремния К/81. Оно зависит от функциональности исходных мономеров и оптимальное его значение-находится в пределах 1,3—1,7. Покрытия с К/51 выше 1,7 очень эластичны, но отверждаются при 200—230 °С крайне медленно. Покрытия же с менее 1,3 отверждаются при 100 °С за несколько часов, но получаются очень хрупкими . Эластичность немоди-фицированных покрытий можно регулировать смешением двух кремнийорганических смол с различной способностью к отверждению или введением боковых алкильных радикалов с повышенным-молекулярным весом (пропильных, бутильных), однако послед-.ние сильно снижают термостойкость пленки. [c.183]

При совмещении кремнийорганических смол с небольшими количествами некоторых полимеров можно получать лакокрасочные материалы холодной сушки с повышенной твердостью, но несколько пониженной термостойкостью и бензостойкостью. Особенно большое значение такие материалы имеют для окраски крупногабаритных изделий, не вмещающихся в сушильных камерах, или собранных агрегатов. Окрашенные изделия после воздушной сушки можно переносить, упаковывать и транспортировать, не повреждая покрытия. Окончательное отверждение покрытия с образованием сетчатой структуры происходит в процессе нагревания при горячей сушке последнего слоя или, если такая сушка невозможна, то в начальный пбриод эксплуатации изделия. [c.186]

Свойства покрытий можно улучшить модифицированием кремнийорганических смол другими пленкообразующими, хотя это ограничивает термостойкость покрытий. Обычно применяют алкидные, меламино- и мочеви-ноформальдегидные, эпоксидные, акриловые и другие смолы, которые совмещают в растворе с кремнийорга-нической смолой или изготовляют продукт химического взаимодействия кремнийорганической и модифицирующей смол, [c.62]

Для термостойких покрытий используются кремнийорганические, некоторые виды эпоксидных, алкидных и поливинилбутиральных лакокрасочных материалов, а также акриловые грунтовки и эмали на основе термопластичных или термоотверждаемых акриловых смол. Последние могут длительное время защищать изделия из алюминиевых сплавов, эксплуатирующихся при 150— 180 °С. Выбор лакокрасочных материалов для защиты изделий, длительно работающих при температуре 180— 300 °С, в основном ограничивается кремнийорганически-ми эмалями, а также эмалями с термостойкостью выше 180 °С на основе таких пленкообразующих, как эпоксидные и алкидные смолы, поливинилбутираль, содержащие в качестве пигмента алюминиевую пудру. Частицы алюминиевой пудры, имеющие чешуйчатую форму, всплывают на поверхность нанесенного слоя, образуя панцирь , защищающий пленкообразующее от термоокислительной деструкции. Б процессе нагревания покрытий при температуре, не превышающей их термостойкость, заметные потери массы наблюдаются в первые 50 ч. Вследствие сравнительно небольшого изменения массы и возрастания адгезии, защитные свойства покрытия остаются достаточно высокими. В противном случае из-за увеличения частоты сшивки макромолекул пленкообразующего и возрастания по мере нагревания внутренних напряжений в покрытии может возникнуть ряд дефектов (трещины, отслаивание на отдельных участках поверхности и т. п.). Следовательно, в термостойких покрытиях адгезия является одним из решающих факторов, определяющих срок службы покрытий и их защитный эффект. [c.116]

Лакокрасочные материалы на основе продуктов взаимодействия эпоксидных смол с низкомолекулярными тиоколами (30—35% от веса эпоксида) образуют покрытия с повышенными эластичностью, электроизоляционными свойствами и слабой паро-проницаемостью. На основе сочетаний эпоксидных смол с алю-минийорганическими соединениями получают покрытия, обладающие большой химической стойкостью и термостойкостью. Сочетание эпоксидных смол с кремнийорганическими и титаноорганическими соединениями позволяет значительно увеличить термостойкость покрытий. [c.331]

Как видно из рис. 21, потери массы покрытий на основе акриловой смолы в несколько раз больше потерь массы покрытий на основе эпоксидно-полиамидной и кремний-органической смол. Совершенно очевидно, что покрытие на основе кремнийорганической смолы будет эксплуатироваться с большим эффектом. Однако не всегда покрытие, масса которого при нагревании изменяеггоя незначительно, является термостойким. Это видно из следующего примера. [c.106]

Силиконы, или кремнийорганические полимеры, которые можно рассматривать как органические производные силикатов, получают путем проведения последовательно гидролиза мономеров и поликонденсации из алкил- и арилхлорсиланов и т. д. Они отличаются высокой термостойкостью, химической стойкостью и эластичностью. В зависимости от характера связи между молекулами и природы входящих в их состав радикалов силиконы можно получать в виде смол, каучукоподобных веществ, масел или жидкостей. На основе этих соединений производят жаростойкие, жаропрочные лаки, жидкие смазки, силиконовые каучуки и слоистые пластики. Наибольшее значение приобретают силиконовые полимеры, используемые в качестве покрытий, устойчивых во многих агрессивных средах, кислороде, озоне, влажной атмосфере, к действию ультрафиолетового облучения, а в комбинации с различными наполнителями и к нагреву до 500—550 °С. В качестве наполнителей используют чаще всего порошкообразные алюминий, титан или бор. Силиконовые покрытия наносят на различные металлические конструкции для защиты их от коррозии. [c.141]

См лит. при ст. Каучуки синтетические. КРЕМНИЙОРГАНИЧЕСКИЕ КЛЕИ, получают на основе кремнийорг. полимеров. Могут содержать отвердитель (обычно пероксиды, амины, щелочи), эпоксидные смолы, каучуки и др. орг. полимеры, повышающие эластичность и прочность клеевой прослойки полиорганометаллосилокса-ны, улучшающие термостойкость, эластичность и адгезию наполнитель (асбест, ВЫ, Ст Оз, 2пО и др.) и р-рители (этил-ацетат, этанол, толуол и др.). Выпускаются в виде вязких жидкостей или паст. Отверждаются 2—3 ч при 150—270 °С, с помощью силазанов — при комнатной т-ре. В отвержденном состоянии отличаются высокой тепло-, термо- и атмо-сферостойкостью работоспособны от —60 до 600°С (длительно) и до 1000 С (кратковременно). Примен. для склеивания металлов, теплостойких неметаллич. материалов (напр., стеклотекстолита, графита, асбоцемента, теплостойких резин), приклеивания к металлам теплоизоляции и теплозащитных покрытий в авиац., ракетной и др. отраслях пром-сти. [c.284]

Лаки и краски. Полиорганосилоксаны благодаря своей высокой теплостойкости находят широкое применение для производства термостойких лаков и красок для защитных покрытий [206—213] и электроизоляционных лаков и эмалей [214— 217]. Преимущественное значение в качестве лаковых смол имеют полиметилфенилсилоксаны, свойства которых были подробно исследованы в зависимости от молекулярного соотношения метильных и фенильных групп в молекуле полимера [218]. Кремнийорганические лаки являются преимущественно лаками горячей сушки, в связи с чем в литературе опубликован ряд работ, посвященных изучению процессов высыхания покрытий и отверждения лаковой пленки при повышенных температурах [219, 220], а также указаны ускорители отверждения [221]. Значительное место в патентной литературе занимают данные о получении лаковых полимеров методом совместного гидролиза [c.388]

Лак К-55 кремнийорганический электроизоляционный — раствор полиоргано-силоксановой смолы в толуоле или в смеси скипидара и толуола. Выпускают двух марок К-55 и К-55С. Применяют для внешнего покрытия проводов РКГМ и как термостойкий (до 250° С) пропиточный и покрывной лак. [c.47]

При введении в полиорганосилоксан СеН5-группы повышаются термостойкость, твердость, способность к пигментированию и совместимость с органическими смолами, но уменьшается э.пастич-ность покрытий. Метилфенилсилоксаны обладают большей твердостью и прочностью, чем каждый из полимеров в отдельности [1, с. 646, 650]. Наличие ОН-групп обеспечивает способность полиорганосилоксанов к реакции конденсации с органическими смолами, катализаторами и отвердителями, что может быть использовано прй химической модификации полиорганосилоксанов, а также для отверждения кремнийорганических пленкообразующих. [c.186]

На основе полифенилорганосилоксановой смолы Ф-9 изготовляют лак ФГ-9. Этот лак применяют при получении нескольких марок термостойких кремнийорганических эмалей ФГ-20, ФП-50, К-1, К-2. Наиболее широко применяется эмаль К-2. Ее получают смешением 100 вес. ч. лака ФГ-9 с 5 вес. ч. алюминиевой пудры ПАК-4. Выпускают эмаль четырех цветов (в ее вводят специальные термостойкие пигменты) — желтого, зеленого, коричневого, черного. Эмали выдерживают длительное воздействие температур до 300°. Наносят эмаль без грунта на поверхность после пескоструйной обработки. Сушку покрытия ведут в течение 3 часов при 150°. Помимо термостойкости, эмаль К-2 обладает и атмосферостойкостью. [c.230]

chem21.info

Чем эпоксидный клей отличается от эпоксидной смолы

Эпоксидная смола и эпоксидный клей – два продукта, которые пользуются большой популярностью в среде, где нужно что-либо крепко склеить. Оба состава обладают достаточно прочными свойствами, позволяющими с уверенностью назвать их прочными соединителями, однако есть и различия, которые качественно отличают одно от другого. Именно об этом далее.

«Экоксидка» или эпоксидная смола – что это?

История эпоксидной смолы насчитывает уже более чем пол столетия. За это время само вещество существенно не менялось. Эпоксидная смола — синтетическое соединение олигомерного типа. Она широко используется в домашнем быту и востребована в отрасли промышленности. Имеет уникальные свойства, хотя в чистом виде их не проявляет. Эпоксидные смолы разных смешиваний и видов обладают разными характеристиками, поэтому их применяют во многих отраслях. Новые составы имеют свои уникальные свойства. Раскрывает свои свойства эпоксидная смола только после реакции полимеризации вместе с отвердителем.

Универсальность «эпоксидки» диктуется многими свойствами. Она устойчива к действию кислот, щелочей и галогенных веществ. В ацетоне и эфире эпоксидная смола растворяется без образования плёнки. Также составы, в которые входит эпоксидная смола, имеют малую усадку и не имеют испарений. Таким образом, они намного безопасней многих современных клеевых аналогов.

Зачем отвердитель?

Мы упоминали, что раскрыть свои свойства эпоксидная смола может лишь в реакции с отвердителем. Отвердитель – это вещество, способствующее реакции полимеризации, раскрывая свойства эпоксидного состава. Комбинируя разные смолы и отвердители, можно получить композиции с разными свойствами: твёрдые и мягкие, крепкие и хрупкие.

Отвердителями чаще всего являются третичные амины и фенолы. Или аналоги тех и других. После реакции полимеризации эпоксидная смола не расплавляется и не растворяется. Количество отвердителя при смешивании играет ключевую роль в создании полимерного состава. Главное – правильное соотношение.

Тип используемого отвердителя и температура – основные факторы скорости затвердевания эпоксидной смолы. Основные преимущества эпоксидной смолы:

- исключительная прочность конечного соединения.

- отличные физико-механические параметры.

- стойкость к абразивному износу.

- хорошие гидроизоляционные свойства в твёрдом виде.

- малая усадка.

Благодаря этим преимуществам, эпоксидная смола применима в разнообразных сферах.

Эпоксидный клей – что это?

Эпоксидный клей – походное вещество, в основе которого лежит один из видов эпоксидной смолы. Этот вид клея успешно применяют сегодня в судостроении, авиа конструкциях, машиностроении, строительстве и просто повседневном быту. И это несмотря не производство множества аналогов и альтернативных клеев.

Сам клей – это синтетический, термореактивный продукт. Кроме эпоксидной смолы в составе клея есть растворитель, пластификатор, отвердитель и наполнитель. В качестве растворителя чаще всего выступает спирт, кселол и ацетон. Ещё бывают некоторые органические соединения, однако они менее популярны.

Наполнителями бывают порошкообразные вещества, стеклянные или углеродные волокна, ткань из синтетики или стекла. Некоторые наполнители играют роль стабилизаторов или отвердителей. Пластификаторами бывают эфиры фталевой или фосфорной кислоты. Бывает однокомпонентный и двухкомпонентный в продаже.

Благодаря правильным пропорциям всех компонентов, эпоксидный клей имеет такие качества:

- Высокая термостойкость (некоторые достигают от -20°С до +250 °С).

- Стойкость к воздействию бензина, масляных веществ и атмосферных явлений.

- Клей стойкий к моющим средствам и бытовой химии.

- Состав эластичен, поэтому мелкие смешения деталей не нарушат соединения.

- Стойкость к трещинам и усадке.

- Гидроизоляционные качества.

- Хорошая степень адгезии с большинством материалов.

Правда есть некоторые и недостатки эпоксидного клея:

- Нельзя применять при работе с полиэтиленом, силиконом и тефлоном.

- Быстрое застывание (исправить недочёты времени нет).

- Плохо отмывается с кожи, поэтому нужно принимать все меры предосторожности.

В чём отличие эпоксидного клея от эпоксидной смолы?

- Эпоксидный клей – походное вещество от эпоксидной смолы, а эпоксидная смола – сам полимер с отвердителем.

- Разное время застывания веществ. Процесс застывания смолы можно ускорить при помощи физических факторов, клея — нет.

- Эпоксидный клей быстрее приобретает жёлтый цвет со временем, эпоксидная смола – намного медленнее. Некоторые виды смол остаются прозрачными очень долго.

- Эпоксидная смола более эластична во время застывания, что позволяет более аккуратно работать с ней на поверхности; эпоксидный клей быстрее застывает, что можно использовать в ситуациях, требующих такой скорости отвердения.

- Эпоксидный клей можно использовать лишь по прямому назначению. Эпоксидная смола отлично подходит для изготовления фигур и других предметов подобного рода.

- Клей мы получаем в продаже уже определённой консистенции для решения конкретных задач, а эпоксидную смолу можно самостоятельно смешать с разными отвердителями, получая состав со свойствами, нужными для решения разного рода задач в зависимости от свойств, которые нужно получить в итоге.

Конечно, здесь представленные лишь основные отличия эпоксидного клея от эпоксидной смолы и мелких отличий можно найти ещё больше. Однако данной информации хватит, чтобы для решения собственной задачи выбрать именно то, что нужно.

vchemraznica.ru

Смола эпоксидно-диановая ЭД — Элмика

технические характеристики

МАРКИ ЭПОКСИДНЫХ СМОЛ И ОТВЕРДИТЕЛЕЙ

ЭПОКСИДНО-ДИАНОВАЯ СМОЛА ЭД-20 представляет собой прозрачную вязкую жидкость желтоватого цвета без видимых механических включений. Массовая доля эпоксидных групп — 19,9-22,0%, отсюда и обозначение смолы. Смола ЭД-20 возможна к использованию с различными отвердителями, предназначенными для отверждения эпоксидных смол, но самыми распространенными и универсальными являются отвердители марок ПЭПА (полиэтиленполиамин) и ЭТАЛ45М. В Смолу ЭД-20 иногда добавляют пластификатор ДБФ для снижения жесткости конечного изделия. Гарантийный срок хранения смолы в не отвержденном виде — 1,5 года. Наибольшее распространение смола ЭД-20 нашла в изготовлении и ремонте деталей корпусов лодок, яхт, самолетов, автомобилей и различного оборудования, а также в производстве мебели, строительстве и дизайне, в электротехнической и радиотехнической промышленности. Смола ЭД-20 применяется и в качестве компонента заливочных и пропиточных компаундов, клеев, герметиков, связующих для армированных стеклопластиков. Стоит обратить внимание, что свойства конечного изделия из эпоксидной смолы существенно зависят от используемого отвердителя.

ЭПОКСИДНО-ДИАНОВАЯ СМОЛА ЭД-16 в общем тоже, что и ЭД-20, но имеет меньшее число эпоксидных групп, и меньшую вязкость, а следовательно и сокращенное время желатинизации (практически в два раза быстрее, чем ЭД-20).

ПРИМЕНЕНИЕ ЭПОКСИДНЫХ СМОЛ И ОТВЕРДИТЕЛЕЙ

Смолы эпоксидно-диановые марок ЭД-16, ЭД-20 используется в электротехнической, радиоэлектронной промышленности, в авиастроение, судостроении, машиностроении, при ремонте автомобилей, лодок, а также в строительстве в качестве компонента заливочных и пропиточных компаундов, клеев, герметиков, защитных покрытий, связующих для армированных пластиков и др. Эпоксидно-диановые смолы ЭД-20 и ЭД-16 демонстрируют наибольшее сочетание преимуществ и возможны к универсальному и простому использованию, поэтому являются самыми распространенными и востребованными. В основном смолы применяются для пропитки волокон в процессе изготовления изделий из волоконно-армированных пластиков, а основой могут служить различные материалы (к примеру, стекловолокно, углеволокно, кевлар, хб ткань, древесина).

Самыми популярными и универсальными компонентами к эпоксидным смолам являются:

→ Отвердитель ПЭПА (1:10) — прозрачно-желтое изделие

→ Отвердитель ТЭТА (1:10) — прозрачное, практически бесцветное изделие

→ Отвердитель ЭТАЛ-45М (1:2) — коричневое, практически не имеющее прозрачности изделие

→ Пластификатор ДБФ (1:10)

Эпоксидная смола ЭД-20 не взрывоопасна, но горит при внесении в источник огня. Летучие компоненты (толуол и эпихлоргидрин) содержатся в смоле в количествах, определяемых исключительно аналитическими методами, и относятся к веществам 2-го класса опасности по степени воздействия на организм человека.

→ СМОЛУ ЭПОКСИДНУЮ (ЭПОКСИДНО-ДИАНОВУЮ) ЭД-20 купить со склада Вы можете в ведерках по 1 кг, 3кг или 5кг или в бочках по 50кг. ОТВЕРДИТЕЛЬ К ЭПОКСИДКЕ ПЭПА, ЭТАЛ 45М купить со склада Вы можете в люой фасовке (ведра, евробидоны от 0,10кг до 20кг). Мы держим в наличии все самые популярные и даже редкие марки, а очень редкие поставляем под заказ в короткие сроки. Подробную информацию Вы получите по телефону 8-800-500-8-777 или на сайте www.agent-itr.ru

ФАСОВКА ЭПОКСИДНЫХ СМОЛ И ОТВЕРДИТЕЛЕЙ

Смола ЭД-20 поставляется в бочках по 50кг, а также в пластиковых ведрах по 5кг, 3кг и 1кг. Подробная информация в нашей электронной системе www.agent-itr.ru

РАБОТА С ЭПОКСИДНЫМИ СМОЛАМИ

Как таковой официальной инструкции, к примеру, выданной заводом-изготовителем, не существует. Есть лишь богатый опыт. Информация, представленная далее, основана на опыте наших клиентов и не является официальной инструкцией по использованию. Пожалуйста, принимайте во внимание, что результат зависит не только от смешиваемых компонентов и их количества, но и от условий окружающей среды, индивидуальных факторов. Поэтому мы рекомендуем перед применением произвести индивидуальные тестирования и «замешать эпоксидку» в минимальном объеме.

Это очень краткая статья, содержащая информацию о работе с эпоксидными смолами в наиболее типичной области их применения — в качестве пропиточного материала для стеклоткани в изготовлении и ремонте различных корпусных деталей лодок, элементов кузовов автомобилей и др. или выполнения гидроизоляционных работ в помещениях (полы, стены подвальных помещений, бассейны) и т.п.

Большинство из нас помнит и знает, как использовать эпоксидный клей ЭДП (состоит из ЭД-20 и ПЭПА), который доступен в различных магазинах в небольшой фасовке. Если следовать инструкции, указанной на коробке, смешивание компонентов и процессы склеивания не вызывают особого труда или проблем. Но совсем иначе дело обстоит при смешивании смолы в больших объемах.

Итак, перед смешиванием компонентов необходимо учесть главное — реакция смолы с отвердителем необратима, поэтому стоит произвести тестовое смешивание с маленьким количеством компонентов.

Подготовка смолы

Для улучшения перемешивания смолы с компонентами, а также для ускорения процессов пропитки (заливки) смолу желательно предварительно подогреть (на «водяной бане») до температуры, немного превышающей комнатную. При нагревании смола становится менее вязкой (более жидкой) и удобной в работе. Но ни в коем случае не перегревайте смолу (реакция пройдет слишком быстро, при введении отвердителя смола может «закипеть» и стать непригодной). Для нагревания смолы удобно использовать “водяную баню” — опустите емкость со смолой в воду температурой 50°С-60°С и помешивайте для равномерного нагревания.

Для смолы, которая может кристаллизоваться при хранении, необходимо убедиться, что она прозрачная, не мутная, в противном случае — нагреванием до 40°С-50°С и интенсивным перемешиванием вернуть ее в прозрачное состояние. Избегайте попадания воды в смолу. Избегайте нагрева смолы выше 60о°С.

Добавление пластификатора

Далее, в случае наличия требований к пластичности изделия и применения отвердителя ПЭПА или ТЭТА, добавляется пластификатор ДБФ (Дибутилфталат). Но при использовании отвердителя ЭТАЛ45М введение пластификатора не требуется, т.к. этот универсальный отвердитель содержит все необходимые компоненты, и обладает «заданной пластичностью».

Отвердитель Этал-45М снижает вязкость эпоксидной смолы, поэтому в нее не требуется добавлять разбавители и пластификаторы, сильно снижающие прочность, водостойкость и теплостойкость отвержденного компаунда.

Итак, если вы не используете ЭТАЛ-45М, а введение пластификатора ДБФ требуется, то сначала смолу необходимо “варить”, т.е. медленно нагревая до 50°С-60°С, интенсивно перемешивать в течение 2-3 часов. Это необходимо для успешного протекания химической реакции между смолой и ДБФ, в противном случае получится просто смесь, которая не будет обладать необходимыми свойствами. Для исключения этой трудоемкой процедуры не используйте пластификатор ДБФ или используйте смолу ЭТАЛ-45М или

используйте пластификатор ДЭГ-1, который необходимо просто тщательно перемешать со смолой. Пластификатор ДЭГ-1 применяется для придания более мощного и долговременного пластического эффекта. Для перемешивания компонентов удобно использовать строительный миксер-насадку на дрель.

Общепринятое соотношение смола: пластификатор — 10:1 (10 частей смолы : 1 часть пластификатора), но может быть и другим. Смесь смола+ДЭГ-1 или возможно и смола + ДБФ может храниться долго — такая смола называется модифицированной.

Добавление отвердителя

После смешения смолы с пластификатором в нее добавляют отвердитель (иногда имеет смысл немного охладить смолу (до 30°С), чтобы уменьшить риск “закипания” смолы). Стандартное соотношение смола:отвердитель — 10:1 (10 частей смолы:1 часть отвердителя), но в некоторых технологических процессах оно может сильно отличаться от общепринятого и составлять от 5:1 до 20:1. В подавляющем же большинстве случаев используется соотношение близкое стандартному соотношению.

Отвердитель необходимо лить в смолу очень медленно, постоянно перемешивая. Сильная передозировка даже временно в части емкости может привести к “закипанию”, в этом случае вся смола будет испорчена. Необходимо иметь в виду, что процесс смешивания смолы с отвердителем экзотермический (выделяется тепло), смола будет нагреваться. Иногда в процессе добавления отвердителя и сразу после окончания смешивания возникает лавинообразный процесс — смола очень быстро сильно нагревается и практически моментально “встает” (затвердевает.) Причина этого процесса, скорее всего, либо передозировка отвердителя или слишком высокая исходная температура смолы. Обратите внимание, что площадь соприкосновения смола + отвердитель должна быть достаточно большой — для быстрого проникновения наружу пузырьков воздуха, образующихся во время течения реакции в смеси (не замешивайте в таре с узким горлышком).

Вышеперечисленные проблемы минимальны или полностью исключены, если использовать отвердитель ЭТАЛ-45М. Дело в том, что консистенция ЭТАЛ-45М очень близка консистенции ЭД-20, что улучшает перемешивание. В дополнение, температура реакции у ЭД-20+ЭТАЛ-45М существенно ниже, чем у ЭД-20+ПЭПА. При использовании отвердителя ЭТАЛ-45М вы получаете ряд дополнительных преимуществ. ЭТАЛ-45М не токсичен и не вызывает дерматитов при попадании на кожу. Он не обладает таким резким и неприятным запахом, как ПЭПА. Одним из основных достоинств ЭТАЛ-45М+ЭД-20 является низкая температура экзотермической +60°С (в отличии от ЭД-20 + ПЭПА свыше +200°С).

При применении ЭТАЛ-45М возможна заливка большими объемами

Жизнеспособность и окружающая среда

Жизнеспособность смеси ЭД20+ПЭПА обычно от 30 до 60 минут (зависит от температуры смолы, типа отвердителя и его количества), но можно добиться и большего времени. По окончании работ изделие рекомендуется сначала отверждать при температуре немного превышающей комнатную. В течение 2-3 часов происходит отверждение “до отлипания” (первичная полимеризация), после чего изделие можно сильно нагреть до 70°С, что позволит закончить процесс отверждения за 5-6 часов. При комнатной же температуре полная полимеризация может продлиться несколько суток (до 7 дней, согласно литературе), а поверхность может так и остаться липкой.

В условиях работы в среде с повышенной влажностью или попаданию в эпоксидную смолу влаги готовое изделие будет иметь в себе матовые белые разводы. Но даже в этом случае полимеризация должна проходить при температуре не менее 20°С, в противном случае процесс может затянуться на неопределенное время.

В случае использования отвердителя ЭТАЛ-45М эти нюансы могут не приниматься с таким большим вниманием. Дело в том, что эпоксидные смолы с отвердителем ПЭПА, при высокой влажности и температуре ниже +20°С, дают липкую поверхность и низкую прочность, а вот эпоксидные смолы с Этал-45М можно отверждать под дождем и при температуре от -7°С (диапазон температур окружающей среды при работе с ЭТАЛ-45М от -7°С до +45°С). К тому же смола ЭД-20 с отвердителем Этал-45М имеет жизнеспособность в 3 раза больше, чем с ПЭПА, при одинаковом времени отверждения.

Жизнеспособность ЭД-20+ЭТАЛ-45М больше, а время отверждения одинаково, что делает ЭТАЛ-45М более удобным в работе.

Кроме вышесказанного стоит отметить и более низкую стоимость смеси ЭД-20+ЭТАЛ45М, в сравнении со смесью ЭД-20+ПЭПА.

Подробнее об отвердителях, пластификаторах и стеклотканях Вы узнаете из листовок «Промышленная химия. Отвердители и пластификаторы к эпоксидным смолам», «Стекловолокно. Стеклоткани электроизоляционные и конструкционные».

В некоторых случаях использование Полиэфирных смол является более удобным и правильным. Узнать больше Вы можете из листовок «Промышленная химия. Полиэфирные смолы».

РЕКОМЕНДАЦИИ ПО РАБОТЕ С ЭПОКСИДКОЙ, ФИЗИКО-МЕХАНИЧЕСКИЕ И ТЕМПЕРАТУРНЫЕ ХАРАКТЕРИСТИКИ СМОЛЫ ЭД Вы найдете в файле ниже.

elmica.ru