Эпоксидная смола | это… Что такое Эпоксидная смола?

Структура эпоксидной смолы — продукта конденсации эпихлоргидрина с бисфенолом А, n = 0-25

Эпоксидная смола — олигомеры, содержащие эпоксидные группы и способные под действием отвердителей (полиаминов и др.) образовывать сшитые полимеры. Наиболее распространенные эпоксидные смолы — продукты поликонденсации эпихлоргидрина с фенолами, чаще всего — с бисфенолом А.

Содержание

|

Свойства

Эпоксидные смолы стойки к действию галогенов, кислот, щелочей, обладают высокой адгезией к металлам. Из эпоксидных смол готовят различные виды клея, пластмассы, электроизоляционные лаки, текстолит (стекло- и углепластики), заливочные компаунды и пластоцементы.

- Модуль эластичности:

- Предел прочности:

- Плотность:

Хотя отверждённая по правильной технологии эпоксидная смола считается абсолютно безвредной при нормальных условиях, её применение сильно ограничено, так как при отверждении в промышленных условиях в ЭС остается некоторое количество золь-фракции — растворимого остатка. Он может нанести серьёзный урон здоровью, если будет вымыт растворителями и попадет внутрь организма. В неотверждённом виде эпоксидные смолы являются достаточно ядовитыми веществами и могут также навредить здоровью. По этой причине при работе с ЭС требуется соблюдать определенные правила:

- Склееная при помощи ЭС посуда не может быть использована в дальнейшем для приготовления и употребления пищи.

- При работе следует надевать резиновые перчатки.

- При работе с отвердителями и смолами в твердом виде требуется использовать противопылевой респиратор.

- При попадании брызг ЭС в глаз нужно срочно промыть глаз холодной водой и обратиться к врачу.

- Не рекомендуется отверждать смолу в бытовой духовке[1].

Модификация

Эпоксидные смолы поддаются модификации. Различают химическую и физическую модификацию.

Первая заключается в изменении строения сетки полимера путём добавления соединений, встраивающихся в состав оной. Как пример — добавление лапроксидов (простых полиэфиров спиртов, содержащих глицидиловые группы, например ангидрида глицерина) в зависимости от функциональности и молекулярной массы придаёт отверждённой смоле эластичность, за счёт увеличения молекулярной массы межузлового фрагмента, но понижает её водостойкость. Добавление галоген- и фосфорорганических соединений придаёт смоле большую негорючесть. Добавление фенолформальдегидных смол позволяет отверждать эпоксидную смолу прямым нагревом без отвердителя, придаёт большую жёсткость, улучшает антифрикционные свойства, но понижает ударную вязкость[2].

Добавление фенолформальдегидных смол позволяет отверждать эпоксидную смолу прямым нагревом без отвердителя, придаёт большую жёсткость, улучшает антифрикционные свойства, но понижает ударную вязкость[2].

Физическая модификация достигается добавлением в смолу веществ, не вступающих в химическую связь со связующим. Как пример — добавление каучука позволяет увеличить ударную вязкость отверждённой смолы. Добавление коллоидного диоксида титана увеличивает её коэффициент преломления и придаёт свойство непрозрачности к ультрафиолетовому излучению[3].

Получение

Схема производства жидких эпоксидных смол периодическим методом. 1 — реактор; 2, 6 — холодильники; 3 — приёмник; 4 — фильтры; 5 — аппарат для отгонки толуола; 7 — сборник.[2]

Впервые эпоксидная смола была получена французским химиком Кастаном в 1936 году.

Эпоксидную смолу получают поликонденсацией эпихлоргидрина с различными органическими соединениями: от фенола до пищевых масел, скажем соевого[3]. Такой способ носит название «эпоксидирование».

Такой способ носит название «эпоксидирование».

Ценные сорта эпоксидных смол получают каталитическим окислением непредельных соединений. Например, таким образом получают циклоалифатические смолы, ценные тем, что они совершенно не содержат гидроксильных групп, и поэтому очень гидроустойчивы, трекинго- и дугостойки.

Для практического применения смолы нужен отвердитель. Отвердителем может быть полифункциональный амин или ангидрид, иногда кислоты. Также применяют катализаторы отверждения — кислоты Льюиса и третичные амины, обычно блокированные комплексообразователем наподобие пиридина. После смешения с отвердителем эпоксидная смола может быть отверждена — переведена в твердое неплавкое и нерастворимое состояние. Если это полиэтиленполиамин (ПЭПА), то смола отвердеет за сутки при комнатной температуре. Ангидридные отвердители требуют 10 часов времени и нагрева до 180 °C в термокамере (и это ещё без учёта каскадного нагрева со 150 °C).

Применение

Перевернутая верхняя часть лодки из стеклоткани с ЭС

Применение эпоксидной смолы, как изолятора для гибридной интегральной схемы

На основе эпоксидных смол производятся различные материалы, применяемые в различных областях промышленности. Углеволокно и ЭС образуют углепластик (используется как конструктивный материал в различных областях: от авиастроения (см. Боинг-777) до автостроения). Композит на основе ЭС используются в крепёжных болтах ракет класса земля-космос. ЭС с кевларовым волокном — материал для создания бронежилетов.

Углеволокно и ЭС образуют углепластик (используется как конструктивный материал в различных областях: от авиастроения (см. Боинг-777) до автостроения). Композит на основе ЭС используются в крепёжных болтах ракет класса земля-космос. ЭС с кевларовым волокном — материал для создания бронежилетов.

Зачастую эпоксидные смолы используют в качестве эпоксидного клея или пропиточного материала — вместе со стеклотканью для изготовления и ремонта различных корпусов или выполнения гидроизоляции помещений, а также как самый доступный способ в быту изготовить продукт из стекловолокнита, как сразу готовое после отливки в форму, так и с вероятностью дальнейшего разрезания и шлифовки.

Из стеклоткани с ЭС делают корпуса плавсредств, выдерживающие очень сильные удары, различные детали для автомобилей и других транспортных средств.

В качестве заливки (герметика) для различных плат, устройств и приборов.

Также эпоксидные смолы используются в строительстве (см. Сиднейский оперный театр).

Из эпоксидных смол изготовляются самые различные предметы и вещи (скажем, мундштуки).

Эпоксидные смолы используют в качестве бытового клея. Использовать эпоксидный клей довольно просто. Смешивание эпоксидной смолы с отвердителем как правило выполняется в крайне малых объемах (несколько граммов), поэтому перемешивание производится при комнатной температуре и не вызывает затруднений, точность пропорции смола/отвердитель при смешивании зависит от производителя эпоксидной смолы или отвердителя, необходимо использовать только те пропорции, которые рекомендованы производителем, так как от этого зависит время отвердевания и физические свойства получившегося продукта (отступлении от нужной пропорции как правило приводит к изменению времени отвердевания, в крайних случаях можно получить нетвердый продукт). В качестве отвердителей применяют: отвердители холодного триэтилентетрамин (ТЭТА), полиэтиленполиамин (ПЭПА), полисебациновый ангидрид и горячего отверждения малеиновый ангидрид (ДЭТА).

| Основные области применения эпоксидных смол:[7] | ||||

|---|---|---|---|---|

| Отрасль применения | Основные виды эпоксидных материалов | Основное назначение | Преимущественные показатели | Экономический эффект применения, отнесенный к стоимости материала |

| Строительство | Полимербетоны, компаунды, клеи | Разметочные полосы дорог, плиты для полов, наливные бесшовные полы | Физико-механические показатели, износо-химстойкость, беспыльность, высокая адгезия | от 3 до 29 |

| Покрытия (лакокрасочные, порошковые, водно-дисперсионные) | Декоративно-облицовачные и защитные функции | Малая усадка, химическая стойкость | ||

| Связующие для стекло- и углепластиков | Ремонт железобетонных конструкций, дорог, аэродромов. Склеивание конструкций мостов и др. Вытяжные трубы и ёмкости хим. производств. Трубопроводы Склеивание конструкций мостов и др. Вытяжные трубы и ёмкости хим. производств. Трубопроводы | Атмосферостойкость, Химстойкость, Прочность, Теплостойкость | ||

| Электромашиностроение и радиотехника | Компаунды, связующие для армированных пластиков, покрытия, прессматериалы, пенопласты | Герметизация изделий, электроизоляционные материалы (стеклопластик и др.). Заливка трансформаторов и др. Эл. изоляционные и защитные покрытия. | Радиопрозрачность, высокие диэлектрические показатели, малая усадка при отверждении, отсутствие летучих продуктов отверждения | От 0,1 до 7,0; 300-800 (электроника) |

| Судостроение | Связующие для стеклопластиков | Судовые гребные винты, лопатки компрессоров | Прочность, кавитационнная стойкость | 75 |

| Покрытия из жидких ЛКМ и порошков | Сосуды для газов и топлива | Водо-, химстойкость, абразивная стойкость | ||

| Cинтактические пенопласты | Обтекатели гребных винтов | Ударопрочность при низких температурах | ||

Машиностроение, в т. ч. автомобилестроение ч. автомобилестроение | Компаунды, Лакокрасочные материалы, Клеи | Ремонт и заделка дефектов литьевых изделий, формы, штампы, оснастка, инструмент (модели, копиры и т.д.) | Прочность, твердость, изностойкость, размерная стабильность | От 3,1 до 15,0 |

| Полимербетоны | Направляющие металлорежущих станков, cтанины прецезионных станков | Теплостойкость, высокая адгезия к подложкам и наполнителям, функциональные и антифрикционные свойства | 320 (тяжелые станки) | |

| Связующие для армированных пластиков | Емкости, трубы из стеклопластиков «мокрой» намотки | Хим.стойкость Ударопрочность | ||

| Прессматериалы и порошки | Подшипники и др. антифрикционные материалы, пружины, рессоры из эпоксидных пластиков, электропроводящие материалы | |||

| Авиа-и ракетостроение | Связующее для армированных стекло-и органопластиков | Силовые конструкции и обшивки крыльев, фюзелляжа, оперения, конуса сопел и статоры реактивных двигателей | Высокая удельная прочность и жесткость, радиопрозрачность, абляционные свойства (теплозащитные) | |

| Покрытия защитные | Лопасти вертолета, топливные баки ракет, корпус реактивного двигателя, баллоны для сжатых газов | Стойкость к действию топлива | ||

Интересные факты об эпоксидных смолах

Хотя самые высокотоннажные марки смол ЭД-20, ЭД-22 и ЭД-16 при нормальных условиях являются высоковязкими жидкостями, температура кристаллизации олигомеров, их составляющих, лежит ниже 20°C. Жидкое состояние смол связано с тем, что олигомеры с длиной цепи отличной от длины цепи других молекул не дают им образовать упорядоченную структуру для кристаллизации. Всё же некоторое количество кристаллической фазы, называемых «пачками» присутствует в растворах, что неизбежно влияет на свойства отверждаемой смолы. Один из методов физической модификации смолы заключается в предварительном разрушении этих агрегатов с помощью ультразвука. Примечательно то, что при такой обработке смола меняет свой цвет с золотистого на зелёный.

Жидкое состояние смол связано с тем, что олигомеры с длиной цепи отличной от длины цепи других молекул не дают им образовать упорядоченную структуру для кристаллизации. Всё же некоторое количество кристаллической фазы, называемых «пачками» присутствует в растворах, что неизбежно влияет на свойства отверждаемой смолы. Один из методов физической модификации смолы заключается в предварительном разрушении этих агрегатов с помощью ультразвука. Примечательно то, что при такой обработке смола меняет свой цвет с золотистого на зелёный.

Большинство олигомеров, состоящих из одинаковых молекул и выделенных в чистом виде из ЭД упомянутых выше марок, при нормальных условиях являются твёрдыми кристаллическими веществами.

См. также

- Эпоксиды

Литература

- Казанский государственный университет, «Высокомолекулярные соединения», уч. пособие

Ссылки

- Электронная энциклопедия по эпоксидным материалам

Примечания

- ↑ Так как при разгерметизации формы может произойти вытекание смолы на поверхности духовки, в результате чего последующее приготовление пищи в ней омрачается специфическим запахом горелого пластика в приготовляемой пище.

- ↑ 1 2 А. Ф. Николаев, В. К. Крыжановский, В. В. Бурлов и др. Технология полимерных материалов / Под ред. В. К. Крыжановского. — СПб.: Профессия, 2008. — 544 с.

- ↑ 1 2 По материалам реферативного журнала «Химия»

- ↑ Отвердители для эпоксидных смол

- ↑ Современные отвердители эпоксидных смол

- ↑ Эпоксидная смола

- ↑ Хозин В. Г. Усиление эпоксидных полимеров. — Казань: ПИК «Дом печати», 2004. — 446 с.

Клей

Бустилат | БФ | Жидкие гвозди | Жидкое стекло (Силикатный клей) | Канцелярский клей | Костный клей (Столярный клей) | ПВА | Полиуретановые клеи | Суперклей | Эпоксидная смола (Холодная сварка) | Термоклей

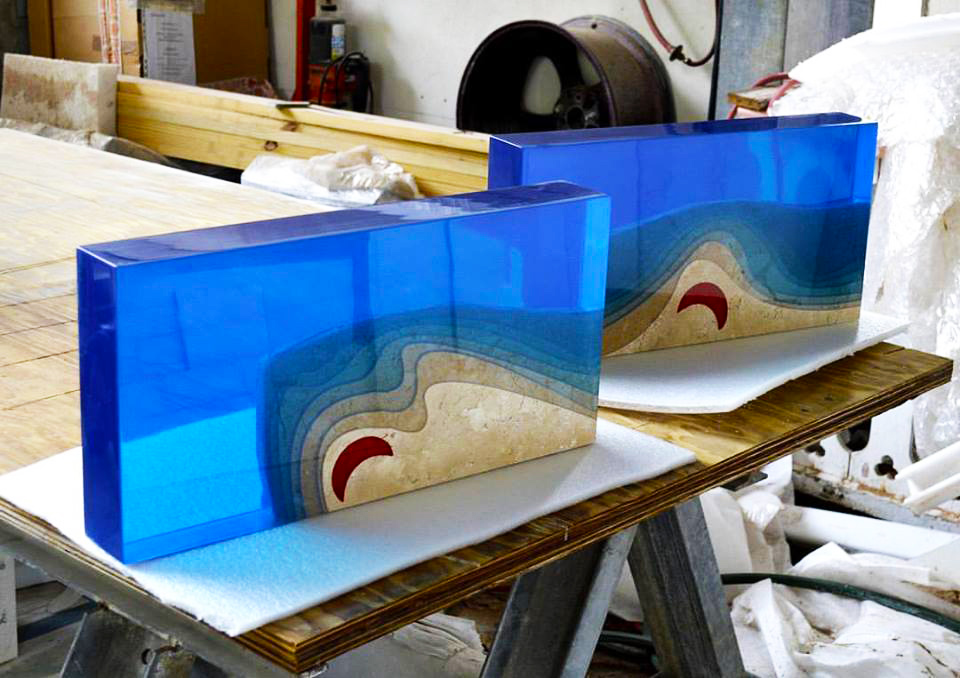

Эпоксидная смола — «Океан Про»

Эпоксидная смола «Океан ПРО» идеально подходит для заливки столешниц.

—Высота заливочного слоя 4-5см.

— Прозрачная, жидкая, без запаха, не желтеет , пузырьки воздуха легко выходят на поверхность !

-Полное время застывания 5-7 дней.

ХАРАКТЕРИСТИКИ И ИНСТРУКЦИЯ ПО ЗАЛИВКЕ ЭПОКСИДНОЙ СМОЛЫ

«ОКЕАН ПРО»

Высота заливки 4-10см

Время отверждения 3-6 суток

Пропорция для смешивания 100гр смола + 35гр отвердитель

Время жизни 8-12ч часов

Низковязкая смола, прозрачная, бесцветная.

МАКСИМАЛЬНАЯ ВЫСОТА ЗАЛИВКИ

— При заливке до 1кг допускается максимальная высота заливочного слоя 10см

— При заливке больших орбъёмов эпоксидной смеси рекомендуемый слой заливки

не более 4-5см за раз

ЦВЕТ СМОЛЫ: полностью прозрачный и бесцветный (при необходимости эпоксидная смола может быть окрашена в любой оттенок при помощи специальных красителей для эпоксидных смол).

ВРЕМЯ ПОЛНОГО ЗАСТЫВАНИЯ: полное время затвердевания смолы 3-6 дня (в зависимости от единовременной массы заливки и температуры в мастерской. Чем ниже температура и выше влажность, тем дольше время застывания смолы (и наоборот, чем выше температура в мастерской, тем быстрее затвердеет заливка.

ПРОПОРЦИЯ СМЕШИВАНИЯ СМОЛА\ОТВЕРДИТЕЛЬ: на 1000гр смолы добавляется 350гр отвердителя. ВАЖНО! Если Вам по каким то причинам необходимо сделать отливку с повышенной прочностью, либо ускорить время отверждения заливки, то можно замешать эпоксидную смесь в пропорции на 1000гр смолы 400гр отвердителя. Но при увеличении количества отвердителя максимальная высота заливочного слоя немного снижается.

* ДЛЯ ЗАМЕРА ПРОПОРЦИЙ КОМПОНЕНТОВ ОБЯЗАТЕЛЬНО ИСПОЛЬЗУЙТЕ ЭЛЕКТРОННЫЕ ВЕСЫ , т.к. иногда компоненты эпоксидной смолы могут быть разлиты в тару с избытком!

УСТОЙЧИВОСТЬ К УФ ЛУЧАМ: устойчива. Не желтеет и не мутнеет со временем (*при условии отсутствия сверхинтенсивного и длительного воздействия прямого ультрафиолетового излучения. Умеренный солнечный свет не опасен для смолы, т.к. в смоле содержится специальная защитная присадка «УФ-фильтр»).

Умеренный солнечный свет не опасен для смолы, т.к. в смоле содержится специальная защитная присадка «УФ-фильтр»).

УСАДКА: Полностью отсутствует! Но в некоторых случаях при сильном нагреве заливки (при заливке больших объёмов) незначительная усадка может происходить по краям отливки. Если это произошло, то просто долейте просевшие участки дополнительной порцией эпоксидной смеси, чтобы выровнить плоскость готовой отливки.

СРОК ГОДНОСТИ: 6 месяцев (длительное хранение осуществлять в тёмном сухом помещении в плотно закрытой таре при плюсовой температуре (не выше +30С). В застывшем состоянии срок эксплуатации не ограничен.

ИНСТРУКЦИЯ ПО ЗАЛИВКЕ

— Перед началом работы убедитесь, что температура смолы не ниже +15С, НО и не выше +30С (если смола долго находилась в холоде, то подогрейте её до тех пор, пока она не обретёт жидкое состояние (примерно, как сгущёнка или подсолнечное масло).

— Добавьте в смолу отвердитель (в 1 кг смолы нужно добавить 350гр. отвердителя). Затем тщательно перемешайте смесь при помощи палочки или миксера на медленных оборотах. Помните, от хорошего смешивания двух компонентов зависит качество будущей отливки! Старайтесь замешивать смолу тщательно, на медленных оборотах и длительное время (около 10 мин), избегайте избыточного попадания воздушных пузырьков в эпоксидную смесь (ВАЖНО! Старайтесь делать замес так, чтобы в смоле не образовывались мельчайшие фракции воздуха, т.к. видимые глазу пузырьки легко выйдут на поверхность естественным образом, а микро фракции воздуха часто бывают практически не заметны визуально, но в процессе отверждения и нагрева эпоксидной смеси воздух в них расширяется и после полного отверждения в отливке могут быть видны пузырьки. Этого можно и нужно избегать, если делать замесы правильно!). На этом же этапе при необходимости в эпоксидную смесь можно добавить красители (колеры) или прочие декоративные добавки (люминофор, перламутр и пр.). Помните, что краситель (если его добавлять в пропорции не более 5% от общей массы заливки) ни как не влияет на ход химической реакции, поэтому его можно смешать со смолой заблаговременно до добавления отвердителя.

отвердителя). Затем тщательно перемешайте смесь при помощи палочки или миксера на медленных оборотах. Помните, от хорошего смешивания двух компонентов зависит качество будущей отливки! Старайтесь замешивать смолу тщательно, на медленных оборотах и длительное время (около 10 мин), избегайте избыточного попадания воздушных пузырьков в эпоксидную смесь (ВАЖНО! Старайтесь делать замес так, чтобы в смоле не образовывались мельчайшие фракции воздуха, т.к. видимые глазу пузырьки легко выйдут на поверхность естественным образом, а микро фракции воздуха часто бывают практически не заметны визуально, но в процессе отверждения и нагрева эпоксидной смеси воздух в них расширяется и после полного отверждения в отливке могут быть видны пузырьки. Этого можно и нужно избегать, если делать замесы правильно!). На этом же этапе при необходимости в эпоксидную смесь можно добавить красители (колеры) или прочие декоративные добавки (люминофор, перламутр и пр.). Помните, что краситель (если его добавлять в пропорции не более 5% от общей массы заливки) ни как не влияет на ход химической реакции, поэтому его можно смешать со смолой заблаговременно до добавления отвердителя. Такая подкрашенная смола может храниться сколь угодно долго (в рамках срока годности).

Такая подкрашенная смола может храниться сколь угодно долго (в рамках срока годности).

— Вылейте эпоксидную смесь в заранее подготовленную загерметизированную форму или полость.

(Помните, недопустим контакт эпоксидной смолы с водой! От попадания воды в смолу она может помутнеть или не застыть! А если отвердитель долгое время хранился с не плотно закрученной крышкой, то он может вобрать в себя влагу и она в процессе отверждения конденсируется в виде микропузыриков в толще отливки).

*Чтобы после застывания смолы её можно было легко извлечь из формы, рекомендуем перед началом заливки распылить на внутреннюю поверхность формы специальный «Разделительный воск», либо обклейте опалубку скотчем или полиэтиленовой пленкой. Также, опалубку можно смазать техническим вазелином или натереть парафином.

— После заливки эпоксидной смеси в загерметизированную полость, оставьте заливку в покое в течении 4-6 часов (за это время все пузырьки воздуха сами выдут из толщи эпоксидной заливки), а также обеспечьте стерильность в помещении, чтобы в эпоксидку не попала пыль и грязь. (ВАЖНО! НЕЛЬЗЯ НАКРЫВАТЬ ЗАЛИВКУ ФАНЕРОЙ ИЛИ ЧЕМ-ТО ПЛОТНЫМ, Т.К, ЭТО НАРУШИТ ТЕПЛООТВОД В ПРОЦЕССЕ ЗАСТЫВАНИЯ СМОЛЫ!) при помощи ручной газовой горелки или фена периодически удаляйте мелкие пузырьки воздуха с поверхности заливки.

(ВАЖНО! НЕЛЬЗЯ НАКРЫВАТЬ ЗАЛИВКУ ФАНЕРОЙ ИЛИ ЧЕМ-ТО ПЛОТНЫМ, Т.К, ЭТО НАРУШИТ ТЕПЛООТВОД В ПРОЦЕССЕ ЗАСТЫВАНИЯ СМОЛЫ!) при помощи ручной газовой горелки или фена периодически удаляйте мелкие пузырьки воздуха с поверхности заливки.

— Каждые 2 часа удаляйте застрявшие в поверхностном слое мелкие пузырьки воздуха (пузырьковую пенку) при помощи фена или ручной газовой горелки. Также рекомендуем Вам не перегревать эпоксидную заливку горелкой или феном, т.к. это может вызвать перегрев и закипание смолы. Если Вы для удаления пузырьков используете корректор, то не брызгайте его слишком много и часто, т.к. избыток корректора может значительно повлиять на прочность застывшей эпоксидной заливки! Помните, что корректор- это специализированный растворитель и если он попадает в эпоксидку, то после застывания смолы некоторая его часть будет испаряться какое-то время, а это вредно для здоровья человека! Мы не рекомендуем использовать корректор для работы со смолой «ОКЕАН ПРО» и «ОКЕАН ЭКСТРА». (Однако корректор вполне уместен при работе со смолой «ОКЕАН МОМЕНТ»)

(Однако корректор вполне уместен при работе со смолой «ОКЕАН МОМЕНТ»)

-полное время затвердевания смолы от 4-и до 6-и дней (в зависимости от температуры и влажности в мастерской. Чем ниже температура и выше влажность, тем дольше время застывания смолы. Не стремитесь заливать максимально высокий слой и избегайте перегрева смолы.

*Если Вам необходимо, например , залить стол-реку с высотой заливочного слоя большим, чем рекомендует данная инструкция для единовоременной заливки, то после заливки первого слоя необходимо выждать около 35ч (к этому времени пик химической реакции в заливке угаснет и она приобретет желеобразную консистенцию), затем можно заливать второй слой эпоксидной смолы до достижения необходимого уровня заливки.

ВАЖНО! Друзья, обратите внимание, что время застывания смолы зависит не только от температуры в мастерской, но и от массы единовременной заливки: чем меньше масса заливки , тем дольше по времени застывает смола (и наоборот, чем больше масса заливки, тем быстрее она застынет). Например заливка массой до 1 кг будет застывать около 5-7 дней, а заливка в 10кг может застыть за 4-5 дня. Помните, что при хранении в открытой таре или с плохо закрученной крышкой канистры отвердитель имеет свойство испаряться, при этом он теряет свои качества и время отверждения значительно сокращается. Также не рекомендуем заливать слишком тонкие слои эпоксидки (до 2-3мм высотой).

Например заливка массой до 1 кг будет застывать около 5-7 дней, а заливка в 10кг может застыть за 4-5 дня. Помните, что при хранении в открытой таре или с плохо закрученной крышкой канистры отвердитель имеет свойство испаряться, при этом он теряет свои качества и время отверждения значительно сокращается. Также не рекомендуем заливать слишком тонкие слои эпоксидки (до 2-3мм высотой).

ВАЖНО! Друзья, данная инструкция носит рекомендательный характер и в определённых обстоятельствах может расходиться с практикой конкретной заливки. Помните, что эпоксидная смола – это сложный и капризный химический материал, на качество заливки могут повлиять множество микрофакторов, которые на первый взгляд могут быть не очевидны. Помните это и делайте заливки в максимально собранном состоянии, не отвлекайтесь и строго придерживайтесь указанных в инструкции пропорций! Храните смолу и особенно отвердитель в плотно закрытой таре в сухом тёмном месте. Отвердитель имеет свойства вбирать влагу из воздуха, что может негативно сказаться на качестве заливки, а также отвердитель при хранении в открытой таре может испаряться и при этом его свойства утрачиваются. Эти рекомендации касаются абсолютно всех эпоксидных смол, независимо от марки и производителя.

Эти рекомендации касаются абсолютно всех эпоксидных смол, независимо от марки и производителя.

ДЛЯ ЗАМЕРА ПРОПОРЦИЙ КОМПОНЕНТОВ ОБЯЗАТЕЛЬНО ИСПОЛЬЗУЙТЕ ЭЛЕКТРОННЫЕ ВЕСЫ, т.к. иногда компоненты эпоксидной смолы могут быть разлиты в тару с избытком! Для замера пропорций смолы и отвердителя КАТЕГОРИЧЕСКИ ЗАПРЕЩЕНО использовать мерный стакан! Используйте только исправные, откалиброванные ЭЛЕКТРОННЫЕ ВЕСЫ, установленные строго на ровной поверхности!

Что такое эпоксидная смола? Каковы свойства эпоксидного материала? | Baumerk

Все мы слышали об эпоксидных покрытиях, используемых во многих областях. Итак, , что такое эпоксидная смола ? эпоксидная смола; Это очень предпочтительный продукт, потому что он прочный, долговечный и создает яркую и яркую отделку, идеально прилипая к поверхности, на которой он используется.

Для дальнейшего пояснения, это термореактивный материал, который образуется в результате сшивания эпоксидной смолы, эпоксидной смолы и отвердителя. Термореактивные материалы обладают высокой адгезией, механической прочностью, химической стойкостью и термостойкостью.

Термореактивные материалы обладают высокой адгезией, механической прочностью, химической стойкостью и термостойкостью.

Для чего используется эпоксидная смола? Что такое эпоксидное напольное покрытие? Водостойкая ли эпоксидка? На эти вопросы мы ответим сегодня в нашем материале.

Для чего используется эпоксидная смола?

Ответив на вопрос , что такое эпоксидная смола , мы можем сосредоточиться на областях, где эпоксидная смола используется благодаря ее свойствам. Эпоксидная смола, представляющая собой материал, который после высыхания имеет очень твердую структуру и прекрасно прилипает ко многим различным поверхностям, таким как пластик, металл, стекло, дерево, подходит для использования во многих различных областях благодаря своим высоким механическим, химическим, водным и коррозионным свойствам. , и термическое сопротивление.

Эпоксидные смолы, которые широко используются в космических и авиационных технологиях и морской сфере, также являются предпочтительным материалом в строительном секторе. Многие пользователи изучают возможности использования эпоксидной смолы для дома, на рабочем месте или в более крупных промышленных приложениях.

Многие пользователи изучают возможности использования эпоксидной смолы для дома, на рабочем месте или в более крупных промышленных приложениях.

Итак, для чего используется эпоксидная смола? Эпоксидная смола имеет широкий спектр применения. Эпоксидные материалы можно использовать во многих местах: от кухонного стола в нашем доме до напольных покрытий в ванной и туалете, от паркета в гостиной до красок для полов и стен, таких как больницы и школы.

Что такое эпоксидное напольное покрытие?

Эпоксидные материалы используются в качестве напольного покрытия, а также в качестве краски, материала для покрытия поверхностей, ремонта железобетонных конструкций и клея для стальной арматуры.

Благодаря высокой адгезии, прочной структуре и стойкости к механическим и химическим воздействиям эпоксидная смола также может использоваться для покрытия полов на заводах, складах, авиационных ангарах, автостоянках, больницах, школах и офисах.

Высокая механическая прочность эпоксидной смолы; В дополнение к своим высокоэффективным свойствам, таким как химическая стойкость, длительный срок службы, устойчивость к царапинам, цветовая гамма привлекает широкий круг пользователей благодаря яркому, живому внешнему виду, который он создает на нанесенной поверхности.

Эпоксидные напольные покрытия с высокими эксплуатационными свойствами должны быть выполнены с хорошим качеством изготовления, чтобы иметь свойства конечного продукта после отверждения. Эпоксидное покрытие требует не только качества материала, но и профессионального мастерства. Итак, как сделать эпоксидный пол? Ответим на этот вопрос в соседней теме.

Как наносить эпоксидное напольное покрытие

Теперь вы знаете ответ на вопрос , что такое эпоксидная смола . Чтобы эпоксидная смола долгое время предлагала пользователю свои высокие эксплуатационные свойства без ухудшения качества, ее нанесение также должно выполняться профессионально. Плохое качество изготовления приводит к тому, что этот высококачественный материал теряет свои свойства.

Вообще, чтобы ответить на вопрос, как наносить эпоксидное напольное покрытие или как делать эпоксидный пол, в первую очередь нужно сказать, что поверхность должна быть хорошо подготовлена. После получения чистой твердой поверхности наносится первый слой грунтовки. Продукт выбирается в соответствии с желаемой производительностью на конечном слое.

Продукт выбирается в соответствии с желаемой производительностью на конечном слое.

Эпоксидный материал для пола следует наносить с помощью соответствующего оборудования после выбора соответствующего материала в соответствии с ответами на такие вопросы, как, где пользователь будет использовать эпоксидное покрытие, будет ли поверхность подвергаться воздействию воды, будет ли оно использоваться в помещении или на открытом воздухе, и требуется ли обеспечить гидроизоляцию.

Для наилучшего решения требуется качественный эпоксидный материал и хорошее качество изготовления.

Является ли эпоксидная смола водонепроницаемой?

Гидроизоляция необходима для строительства. Гидроизоляция зданий — это система, которая не может быть достигнута с помощью одного продукта, но в которой множество различных продуктов объединяются и гармонируют друг с другом.

Если один продукт, включенный в эту систему, не исправен, не может выполнять свои функции или не интегрирован с системой, вся система гидроизоляции будет нарушена, и здание начнет повреждаться. Итак, мы можем ответить на вопрос является водонепроницаемым для эпоксидной смолы следующим образом: чтобы обеспечить правильную гидроизоляцию, эпоксидные материалы должны работать в комплексе с другими гидроизоляционными материалами.

Итак, мы можем ответить на вопрос является водонепроницаемым для эпоксидной смолы следующим образом: чтобы обеспечить правильную гидроизоляцию, эпоксидные материалы должны работать в комплексе с другими гидроизоляционными материалами.

Например, если в напольном покрытии будет использоваться эпоксидный материал, гидроизоляция пола должна быть дополнена другой гидроизоляционной системой, такой как битум, цемент и т.п. перед нанесением покрытия. Или в металлической сборке зданий используются химические анкерные материалы на основе эпоксидной смолы. Перед использованием этих материалов на основе эпоксидной смолы металлические детали должны быть закреплены на цементных поверхностях с использованием хороших гидроизоляционных материалов. Поскольку эпоксидная смола обеспечивает сильную адгезию, она особенно предпочтительна для приклеивания дилатационных лент в конструкциях к поверхности. Опять же, чтобы получить прочный и долговечный эпоксидная гидроизоляция , поверхность должна быть правильно подготовлена. Перед этим нанесением изломы, трещины и шероховатости на поверхности заделывают ремонтно-ремонтной пастой на основе эпоксидной смолы.

Перед этим нанесением изломы, трещины и шероховатости на поверхности заделывают ремонтно-ремонтной пастой на основе эпоксидной смолы.

Как видно, эпоксидная смола имеет широкий спектр применения в строительной сфере благодаря своим высоким эксплуатационным свойствам. В дополнение к высокоэффективным продуктам, используемым для обеспечения надлежащей гидроизоляции, также необходимо профессиональное применение.

Вы можете связаться с командой экспертов Baumerk, чтобы получить информацию о гидроизоляционных материалах на основе эпоксидной смолы и ценах на эпоксидные напольные покрытия от Baumerk, эксперта в области строительных химикатов.

Эпоксидка или клей, что выбрать?

Независимо от того, настраиваете ли вы новую производственную линию или хотите усовершенствовать существующую, выбор правильного клея или эпоксидной смолы является важным шагом. Правильный клей может иметь решающее значение с точки зрения производительности и эффективности. Но с таким количеством продуктов на рынке может быть трудно понять, какой из них подходит для ваших нужд.

В этой статье мы предоставим сравнительный обзор двух популярных промышленных клеев – клея и эпоксидной смолы. Мы обсудим различные характеристики каждого продукта, а также их преимущества и недостатки. К концу вы должны лучше понять, какой клей подходит для вашего производственного процесса.

Прежде всего: что такое эпоксидная смола?

Эпоксидная смола представляет собой термореактивный пластиковый материал, который часто используется в качестве клея или герметика. После отверждения он очень прочен и устойчив ко многим химическим веществам. Эпоксидная смола доступна в двух формах: жидкая и смола. Жидкую форму легче наносить, но форма смолы создает более прочную связь. Жидкость (однокомпонентная форма) часто требует отверждения при высоких температурах.

Смола состоит из двух компонентов: смолы и отвердителя. Вы должны смешать их вместе перед использованием. Идеально подходит для склеивания металла, стекла и пластика. Эпоксидная смола также устойчива к теплу и атмосферным воздействиям.

А что такое клей?

Клей — это тип клея, который используется во многих промышленных и коммерческих целях. Промышленный клей доступен в различных составах, каждый из которых предназначен для определенной цели. Когда люди говорят о «клее», они обычно имеют в виду жидкость, которая склеивает материалы.

Обычно изготавливается из синтетических материалов, но, к счастью, в наши дни существуют фантастические клеи с натуральными и более экологичными ингредиентами. Конечно, обычный клей также должен быть прочным.

В чем разница между клеем и эпоксидной смолой?

Большинство людей считают клей и эпоксидную смолу одним и тем же, но на самом деле между ними есть большие различия. Во-первых, клей обычно изготавливают из натуральных ингредиентов, таких как смола или камедь, а эпоксидную смолу изготавливают из химических веществ. Это означает, что эпоксидная смола обычно прочнее и долговечнее клея, но часто это не лучший выбор, когда вы ищете экологически чистое решение. менее экологичный.

менее экологичный.

Эпоксидная смола менее подвержена влиянию температурных изменений, чем клей, поэтому ее можно использовать в более широком диапазоне применений. И поскольку эпоксидная смола очень прочная, ее часто используют для ремонта, который должен выдерживать большую силу или нагрузку.

Клей, с другой стороны, часто предпочтительнее для проектов, требующих более гибкого соединения. Кроме того, его легче наносить, чем эпоксидку.

Итак, выбор между клеем и эпоксидной смолой зависит от того, для чего вам нужен клей. Если вам нужна прочная и долговечная связь, эпоксидная смола — это то, что вам нужно. Но если вам нужна более гибкая связь или клей, с которым легче работать, клей — лучший выбор.

Плюсы и минусы клея по сравнению с эпоксидной смолой

Есть несколько ключевых различий между клеем и эпоксидной смолой, которые могут иметь большое значение в вашем проекте. Вот несколько плюсов и минусов, которые помогут вам решить, что подходит именно вам:

Плюсы и минусы клея:

Плюсы: клей обычно дешевле эпоксидной смолы.

Pro: Клей, как правило, проще в использовании, чем эпоксидная смола.

Минусы: клей не такой прочный, как эпоксидная смола, поэтому он может не подойти для некоторых проектов.

Минусы: с клеем может быть сложнее работать, чем с эпоксидной смолой.

Плюсы и минусы эпоксидной смолы:

Плюсы: эпоксидная смола прочнее клея, поэтому она может быть хорошим выбором для проектов, требующих большой прочности.

Pro: Эпоксидная смола может создать очень прочную связь.

Минусы: эпоксидная смола может быть дороже клея.

Минусы: эпоксидную смолу использовать сложнее, чем клей.

Склеиваемый материал в значительной степени определяет выбор

Между клеем и эпоксидной смолой есть несколько ключевых различий, которые делают их лучше или хуже для различных областей применения. Клей обычно лучше подходит для пористых материалов, таких как дерево, а эпоксидная смола лучше подходит для непористых материалов, таких как металл или стекло.

Итак, что лучше для разных приложений? На самом деле все зависит от того, для чего вам нужен клей. Если вам нужна очень сильная связь, используйте эпоксидную смолу. Если вы работаете с пористыми материалами или вам нужно следить за своим бюджетом, используйте клей.

Если вам нужна очень сильная связь, используйте эпоксидную смолу. Если вы работаете с пористыми материалами или вам нужно следить за своим бюджетом, используйте клей.

Хотите узнать больше о том, какой клей подходит лучше всего? Клей или эпоксидка?

AdhesivePlatform поможет вам найти лучший клей для вашего процесса. Мы поможем составить для вас все характеристики лучшего клея или эпоксидной смолы. Затем вместе с подходящим поставщиком клея мы позаботимся о том, чтобы вам был доставлен нужный клей или эпоксидная смола.

И самое приятное, что это совершенно бесплатно! Так что перестаньте тратить свое драгоценное время и энергию и свяжитесь с AdhesivePlatform.com. Мы поможем вам найти решение для склеивания, которое вы ищете.

Ищете клей или эпоксидную смолу?

Глобальная сеть специалистов по клеям и герметикам находится в пределах вашей досягаемости через AdhesivePlatform. Вам нужна дополнительная информация о клеях, таких как обычные клеи или эпоксидные клеи? Вы ищете подходящий продукт для вашего процесса? AdhesivePlatform поможет вам найти правильное и максимально экологичное решение для вашего процесса.