Марки электротехнической стали

Электротехническая сталь – тонколистовая магнитно-мягкая сталь, которую применяют в производстве магнитопроводов электрического оборудования: трансформаторов, генераторов, дросселей, реле, электродвигателей и др. Особенность такой стали в ее свойствах, которые позволяют снизить сопротивление, а соответственно снизить энергетические затраты на передачу электрических импульсов.

Содержание кремния в составе электротехнических сталей нефиксированное: изменяется в зависимости от предъявляемых требований к магнитным свойствам стали.

Электротехническая ориентированная сталь

Ориентированные стали применяются в энергосберегающих трансформаторов и небольших генераторов.

Благодаря зернистой структуре, которая формируется сложным производственным процессом, текстурированная электротехническая сталь обладает отличными магнитными свойствами.

Способы измерения толщины и ширины электротехнической стали регламентируют международные стандарты EN 10107 и IEC 60404-8-7.

Магнитные и механические свойства

|

Марка |

Максимальные удельные потери, Вт/кг | Типичные удельные потери,Вт/кг | Поляризация, J at H=800 A/m 1 | ||||||||

| 50 Гц | 60 Гц | 50 Гц | 60 Гц | 50 Гц | |||||||

| 1.5T | 1.7T | 1.5T | 1.7T | 1.5T | 1.7T | 1.5T | 1.7T | Мин, Т | Тип, Т | ||

| M110-23S | 0.73 | 1.10 | 0.96 | 1.45 | 0.70 | 1.07 | 0.92 | 1.41 | 1.78 | 1.83 | |

| M120-23S | 0.77 | 1.20 | 1.01 | 1.58 | 0.73 | 1.15 | 0.96 | 1.51 | 1.78 | ||

| M110-27S | 0.75 | 1.10 | 0.98 | 1.44 | 0.72 | 1.06 | 0.94 | 1.38 | 1.85 | 1.91 | |

| M115-27S | 0.79 | 1.15 | 1.03 | 1.50 | 0.76 | 1.11 | 0.99 | 1.45 | 1.85 | 1.90 | |

| M120-27S | 0.80 | 1.20 | 1.06 | 1.57 | 0.78 | 1.14 | 1.03 | 1.50 | 1.78 | 1.83 | |

| M115-30S | 0.79 | 1.15 | 1.03 | 1.50 | 0.75 | 1.10 | 0.98 | 1.44 | 1.85 | 1.89 | |

| M120-30S | 0.84 | 1.20 | 1.11 | 1.57 | 0.80 | 1.16 | 1.05 | 1.51 | 1.84 | 1.89 | |

| M130-30S | 0.85 | 1.30 | 1.11 | 1.71 | 0.84 | 1.21 | 1.11 | 1.59 | 1.78 | 1.83 | |

| M140-35S | 1.00 | 1.40 | 1.31 | 1.84 | 0.94 | 1.33 | 1.24 | 1.75 | 1.78 | 1.83 | |

Электротехнические неориентированные стали

Неориентированные полностью обработанные стали, или электротехнические стали с неориентированным зерном, представляют собой железо-кремниевые сплавы, которые могут содержать разное количество кремния, но имеют одинаковые магнитные характеристики.

Неориентированные стали нашли основное применение в производстве двигателей, генераторов переменного тока, небольших трансформаторов и прочих электромагнитных приборах.

Неориентированная полностью обработанная сталь поставляется в готовом виде толщиной от 0,10 до 1,00 мм. Все обозначения марок, принятые на предприятии, соответствуют европейскому стандарту EN 10106 и международному стандарту IEC 60404-8-4. По этим же стандартам неориентированные полностью обработанные электротехнические стали соответствуют регламентам по толщине, допускам, отгибу краев и плоскостностью.

Стоит отметить, что неориентированные электротехнические стали поставляются на рынок со специальным изоляционным покрытием Suralac.

Магнитные и механические свойства

|

Марка |

Толщина, мм |

Максимальные удельные потери при 50 Гц |

Минимальная магнитная поляризация при 50 Гц |

Плотность, кг/дм3 |

|||||

| Ĵ=1.5T, Вт/кг | 1.0T, Вт/кг | Ĥ=2500, Т | 5000, Т | 10000 A/m, Т | |||||

| M235-35A | 0.35 | 2.35 | 0.95 | 1.49 | 1.60 | 1.70 | 7.60 | ||

| M250-35A | 0.35 | 2.50 | 1.00 | 1.49 | 1.60 | 1.70 | 7.60 | ||

| M270-35A | 0.35 | 2.70 | 1.10 | 1.49 | 1.60 | 1.70 | 7.65 | ||

| M300-35A | 0.35 | 3.00 | 1.20 | 1.49 | 1.60 | 1.70 | 7.65 | ||

| M330-35A | 0.35 | 3.30 | 1.30 | 1.49 | 1.60 | 1.70 | 7.65 | ||

| M400-50A | 0.50 | 2.50 | 1.05 | 1.49 | 1.60 | 1.70 | 7.60 | ||

| M290-50A | 0.50 | 2.90 | 1.15 | 1.49 | 1.60 | 1.70 | 7.60 | ||

| M310-50A | 0.50 | 3.10 | 1.25 | 1.49 | 1.60 | 1.70 | 7.65 | ||

| M330-50A | 0.50 | 3.30 | 1.35 | 1.49 | 1.60 | 1.70 | 7.65 | ||

| M350-50A | 0.50 | 3.50 | 1.50 | 1.50 | 1.60 | 1.70 | 7.65 | ||

| M400-50A | 0.50 | 4.00 | 1.70 | 1.53 | 1.63 | 1.73 | 7.70 | ||

| M470-50A | 0.50 | 4.70 | 2.00 | 1.54 | 1.64 | 1.74 | 7.70 | ||

| M470-50HP | 0.50 | 4.70 | 2.20 | 1.63 | 1.71 | 1.81 | 7.70 | ||

| M530-50A | 0.50 | 5.30 | 2.30 | 1.56 | 1.65 | 1.75 | 7.70 | ||

| M530-50HP | 0.50 | 5.30 | 2.30 | 1.63 | 1.71 | 1.81 | 7.80 | ||

| M600-50A | 0.50 | 6.00 | 2.60 | 1.57 | 1.66 | 1.76 | 7.75 | ||

| M700-50A | 0.50 | 7.00 | 3.00 | 1.60 | 1.69 | 1.77 | 7.80 | ||

| M800-50A | 0.50 | 8.00 | 3.60 | 1.60 | 1.70 | 1.78 | 7.80 | ||

| M310-65A | 0.65 | 3.10 | 1.25 | 1.49 | 1.60 | 1.70 | 7.60 | ||

| M330-65A | 0.65 | 3.30 | 1.35 | 1.49 | 1.60 | 1.70 | 7.60 | ||

| M350-65A | 0.65 | 3.50 | 1.50 | 1.49 | 1.60 | 1.70 | 7.60 | ||

| M400-65A | 0.65 | 4.00 | 1.70 | 1.52 | 1.62 | 1.72 | 7.65 | ||

| M470-65A | 0.65 | 4.70 | 2.00 | 1.53 | 1.63 | 1.73 | 7.65 | ||

| M530-65A | 0.65 | 5.30 | 2.30 | 1.54 | 1.64 | 1.74 | 7.70 | ||

| M600-65A | 0.65 | 6.00 | 2.60 | 1.56 | 1.66 | 1.76 | 7.75 | ||

| M600-65HP | 0.65 | 6.00 | 2.60 | 1.63 | 1.72 | 1.82 | 7.80 | ||

| M700-65A | 0.65 | 7.00 | 3.00 | 1.57 | 1.67 | 1.76 | 7.75 | ||

| M800-65A | 0.65 | 8.00 | 3.60 | 1.60 | 1.70 | 1.78 | 7.80 | ||

| M600-100A | 1.00 | 6.00 | 2.60 | 1.53 | 1.63 | 1.72 | 7.60 | ||

| M700-100A | 1.00 | 7.00 | 3.00 | 1.54 | 1.64 | 1.73 | 7.65 | ||

| M800-100A | 1.00 | 8.00 | 3.60 | 1.56 | 1.66 | 1.75 | 7.70 | ||

| M1000-100A | 1.00 | 10.00 | 4.40 | 1.58 | 1.68 | 1.76 | 7.80 | ||

Высококачественные ультратонкие калиброванные стали Hi-Lite

Сталь Hi-Lite – ультратонкая неориентированная электротехническая сталь, которая специально разработана для энергоэффективных инженерных решений. Сталь обеспечивает максимальное снижение потери металла при намагничивании при высоких частотах. Из калиброванной стали Hi-Lite изготавливают элементы высокоскоростных ротационных двигателей, генераторов для электромобилей, маховики, фильтры, детали и узлы для оборудования аэрокосмической индустрии.

Показатели пределов текучести и высокачастотных потерь, которые приводятся в инструкциях по применению данной стали, полностью соответствуют стандартам ASTM A677 и EN 10107.

Стали Hi-Lite поставляются со специальным изоляционным покрытием Suralac.

Для самых экстремальных условий эксплуатации, существует новейшая разработка — сталь марки Hi-Lite NO10, с минимальной шириной полосы.

Магнитные и механические свойства

|

Марка |

Размер, мм | MaxP10/400, Вт/кг | MaxP10/700, Вт/кг | MaxP10/2500, Вт/кг | Typ P10/400, Вт/кг | Typ Rp0.2, Мпа | Плотность, кг/дм3 |

| NO10 | 0.10 | 13.0 | - | 135 | 12.1 | 370 | 7.65 |

| NO12 | 0.127 | 13.5 | - | 152 | 11.8 | 370 | 7.65 |

| NO15 | 0.15 | 14.0 | - | 171 | 12.1 | 370 | 7.65 |

| NO18 | 0.178 | 14.3 | - | 186 | 12.2 | 370 | 7.65 |

| NO20-1200 | 0.20 | 12.0 | 28.0 | 195 | 11.4 | 440 | 7.60 |

| NO20 | 0.20 | 13.5 | 30.5 | 215 | 12.3 | 370 | 7.65 |

| NO25-1400 | 0.25 | 14.0 | 34.0 | - | 12.9 | 440 | 7.60 |

| NO25 | 0.25 | 17.0 | 40.0 | - | 14.8 | 370 | 7.65 |

| NO27-1500 | 0.27 | 15.0 | 37.0 | 280 | 13.7 | 440 | 7.60 |

| NO27 | 0.27 | 18.0 | 41.0 | - | 15.9 | 370 | 7.65 |

| NO30-1600 | 0.30 | 16.0 | 41.0 | 320 | 15.1 | 440 | 7.60 |

| NO30 | 0.30 | 19.0 | 45.0 | - | 17.0 | 370 | 7.65 |

emk24.ru

Марки электротехнической стали

Марка стали | Класc | Содержание кремния, % | Группа |

1211 (Э11) | |||

1212 (Э12) | 0,8–1,8 | ||

1213 (Э13) | |||

1311 (Э21) | |||

1312 (Э22) | 1,8–2,8 | ||

1313 | |||

1411 (Э31) | 1 | ||

1412 (Э32) | 2,8–3,8 | ||

1413 (Э33) | 1 | ||

1511 (Э41) | |||

1512 (Э42) | |||

1513 (Э43) | |||

1514 (Э43А) | |||

1521 (Э44) | 3,8–4,8 | 2 | |

1561 (Э45) | |||

1562 (Э46) | 6 | ||

1571 (Э47) | |||

1572 (Э48) | 7 | ||

2011 | |||

2012 | |||

2013 | до 0,4 | ||

2111 | |||

2112 | 0,4–0,8 | ||

2211 (Э1300) | |||

2212 | 0,8–1,8 | 1 | |

2311 | |||

2312 | 1,8–2,8 | ||

2411 (Э3100) | 2 | ||

2412 | 2,8–3,8 | ||

3411 (Э310) | |||

3412 (Э320) | |||

3413 (ЭЭ30) | |||

3414 (Э330А) | 2,8–3,8 | ||

3404 | |||

3405 | 0 | ||

3406 |

Примечания: В обозначении марки цифры означают: первая – класс по структурному состоянию и виду прокатки; вторая – содержание кремния; третья – группу стали по основной нормированной характеристике. Вместе первые три цифры в обозначении марки означают тип стали; четвертая – порядковый номер типа стали.

В скобках дано ранее установленное обозначение марки стали.

Сведения по геометрическим размерам листов, рулонов, толщине прокатки и точности этих размеров, магнитным свойствам различных марок, правилам приемки и испытаний подробно приведены в ГОСТ 21427.0-75, ГОСТ 21427.3-75 Сталь электротехническая листовая.

Применение холоднокатаной стали позволяет увеличить индукцию в сердечнике до 1,65–1,7 Т против 1,4–1,45 Т для горячекатаной стали и существенно уменьшить вес активных материалов трансформатора при одновременном уменьшении потерь энергии. Вместе с этим уменьшается также и вес остальных материалов, металла бака, масла и т. д.

Холоднокатаная сталь дороже горячекатаной, однако ее преимущества столь существенны, что все вновь проектируемые серии трансформаторов разрабатываются только на холоднокатаной стали.

В качестве металла обмоток в течение долгого времени служит медь. Низкое удельное электрическое сопротивление, легкость обработки (намотка, пайка) удовлетворительная стойкость по отношению к коррозии и достаточная механическая прочность электролитической меди сделали ее единственным материалом для обмоток трансформаторов

В последние десятилетия в связи с недостатком меди в трансформатостроении применяются и алюминиевые обмотки. Цена 1 кг обмоточного алюминиевого провода марки АПББО на 5–7 % ниже медного провода марки ПББО. Увеличение объема алюминиевых обмоток по сравнению с эквивалентными медными приводит к увеличению стоимости работы по намотке обмоток, а также к значительному увеличению расхода некоторых изоляционных материалов бумажно-бакелитовых цилиндров (примерно на 30–35 %) электрокартона и пропиточного лака (примерно на 50–60 %). Увеличение стоимости работы и стоимости этих материалов компенсируется уменьшением веса и стоимости провода обмотки так, что общая стоимость рационально спроектированного трансформатора с алюминиевыми обмотками практически не отличается от стоимости эквивалентного трансформатора с медными обмотками.

В большинстве масляных трансформаторов применяется обмоточный провод марки ПББО (АПББО для алюминиевого) с изоляцией из кабельной бумаги класса нагревостойкости А (предельно допустимая температура +105 С) с общей толщиной 0,45–0,50 мм на две стороны. Применение провода с изоляцией более высоких классов нагревостойкости (Е, В и т. д.), допускающих более высокие предельные температуры, в масляных трансформаторах смысла не имеет потому, что допустимая температура обмоток определяется не только классом изоляции, но также и допустимой температурой нагрева масла, в котором находится обмотка.

Применение провода с изоляцией повышенной нагревостойкости марок ПСД (с изоляцией из стекловолокна) или ПДА (композиция из асбестового волокна с лаками) имеет смысл в сухих трансформаторах, где за счет повышения температуры обмоток возможно допустить более высокие плотности тока и получить трансформатор с меньшим расходом активных материалов.

studfiles.net

Электротехнические стали

Электротехнические стали и сплавы — специальные материалы, которые используются для изготовления различных деталей электрического оборудования. Эти металлы обладают специальными свойствами, которые позволяют минимизировать сопротивление, что снижает затраты энергии на передачу электрических импульсов. Также они обладают повышенной магнитной проницаемостью, узкой петлей гистерезиса и уменьшенной коэрцитивной силой. Перечисленные параметры позволяют материалу не только способствовать нормальной работе электроприборов, но и продляют их эксплуатационный срок.

Маркировка электротехнической стали зависит от ее основных технических характеристик. К ним относятся толщина, удельное сопротивление, магнитная индукция, плотность и массовая доля кремния в сплаве. Разные категории предназначаются для определенного вида изделий. Перед выбором материала лучше всего проконсультироваться со специалистом, который посоветует наиболее подходящий вариант. Если взять сталь, которая не соответствует техническому заданию, во время эксплуатации электроприбора могут возникнуть серьезные проблемы. Марки электротехнической стали являются взаимозаменяемыми лишь в очень узком диапазоне. Эту информацию всегда необходимо уточнять у знающих людей, если отсутствует собственный опыт в подобных вопросах.

Технология производства электротехничсекой стали

Производство электротехнической стали осуществляется несколькими способами. На этапе выплавки технологических отличий между методами изготовления нет. Они начинаются на этапе раскатки материала. Горячекатаная сталь подвергается окончательной обработке под воздействием температурного режима. Это позволяет проще придать ей необходимую толщину, но несколько снижает ее эксплуатационные характеристики. Под воздействием температуры происходит перестроение межмолекулярных связей в структуре сплава, что негативно сказывается на некоторых свойствах.

Холоднокатаная сталь обрабатывается при естественной температуре окружающей среды. На ее производство приходится затрачивать больше времени и ресурсов, но конечный результат оправдывает все издержки. Этот материал обладает наилучшими свойствами и идет на производство деталей для трансформаторов, электродвигателей и других объектов повышенной важности. Обработка электротехнической стали холоднокатаного производства осуществляется в несколько этапов.

Предварительной сжатие и промежуточный отжиг позволяют получить материал толщиной более 0,5 миллиметров. Эта сталь уже готова к производству и нередко отправляется к заказчикам уже в таком виде. Но для изготовления наиболее качественного материала производится дополнительный этап сжатия и обжига. Финальное сжатие после всех процедур составляет порядка 60%. Окончательный отжиг проходит при температурах 1150-1180 градусов по Цельсию в присутствии водорода. Это позволяет не только закалить материал для будущей эксплуатации, но и убирает из его состава лишний кислород и углерод.

Затем тонколистовая сталь сворачивается в рулоны и отправляется на склад готовой продукции. Холоднокатаная обработка дает лучший результат, так как металлическая решетка стали имеет кубическое строение и при прокатке без повышения температуры ребра выстраиваются в оптимальной последовательности, что положительно влияет на магнитные свойства материала. Также повышает качество стали кремний, который во время выплавки образует крупные кристаллы в металлической сетке. Под воздействием температуры они могут распадаться и деформироваться, поэтому горячекатаная сталь обладает более низким качеством.

Основные свойства электротехнической стали

Рассмотрим подробнее свойства электротехнической стали. На первом месте идет удельное сопротивление. Чем выше этот показатель, тем более качественным считается материал. Сопротивление означает способность вещества препятствовать прохождению электрического тока. Для проводников этот показатель должен быть минимальным. Но электротехнические стали используются для изготовления корпусов и экранирования проводников от воздействия внешней среды. Поэтому они наоборот должны сдерживать электричество внутри, чтобы оно не расходовалось понапрасну, а доходило до пункта назначения с минимальными потерями в пути.

Второе значимое свойство — низкая коэрцитивная сила. Этот параметр отвечает за способность внутреннего магнитного поля к размагничиванию. В электродвигателях и трансформаторах наличие магнитной среды ни к чему, поэтому для производства деталей для них используют сталь с высокой способностью к размагничиванию. Для электромагнитов наоборот необходима высокая коэрцитивная сила, поэтому нужна другая марка металла. Она называется анизотропная электротехническая сталь. До нужного уровня магнитные свойства доводят при помощи введения в сплав дополнительного количества кремния. Этот элемент добавляется в виде силицида железа, которое сплавляют со сталью. Кремнистая электротехническая сталь содержит до 4% кремния, который образует крупные кристаллы в структурной решетке металла.

Третий важный показатель — ширина петли гистерезиса. Он влияет на способность всех составляющих элементов электрической цепи возвращаться к своим изначальным состояниям после выключения прибора. Когда прекращается подача электричества в цепь, ее составные части все еще сохраняют так называемое механическое напряжение. Чем уже петля гистерезиса, тем быстрее восстановится нормальное состояние всех деталей в приборе.

Четвертую строчку ключевых показателей занимает магнитная проницаемость. Чем выше этот показатель, тем лучше материал может справляться со своими функциями. И последний значимый показатель — толщина стального листа. Обычно в электротехнике используются материалы толщиной не более 1 миллиметра. Такого уровня вполне достаточно, чтобы добиваться поставленных перед ними целей. Резка электротехнической стали может осуществляться ножницами по металлу или любым другим предназначенным для подобных целей инструментом.

promplace.ru

Электротехническая сталь

Низкое электрическое сопротивление железа приводит к тому, что в переменных полях в железе возникают большие потери на вихревые токи и снижается магнитная проницаемость. При легировании железа кремнием удельное электрическое сопротивление существенно возрастает. Так у сплава, содержащего 5% кремния, удельное электрическое сопротивление достигает 0,7 мкОм м, то есть увеличивается более чем в 7 раз по сравнению с чистым железом.

Кроме того, присутствие кремния в железе снижает магнитную анизотропию и магнитострикцию. При увеличении отношения a/r снижается разница в значениях обменного интеграла по различным направлениям, а следовательно, уменьшается магнитная анизотропия. У сплава содержащего 6,8% Si магнитная анизотропия в 3 раза меньше чем у чистого железа, а магнитострикция практически равна нулю. Наконец при добавке к железу кремния нейтрализуется вредное влияние примесей кислорода и углерода. Последнее обстоятельство связано с тем, что кремний раскисляет сталь и способствует переходу углерода из карбида железа (цементита) в графит в соответствии с уравнениями:

FeO + Si = Fe + SiO2 (3.4)

Fe3C + Si = (Fe,Si) + Г (3.5)

Важно отметить, что взаимодействие кремния с дислокациями приводит к снижении подвижности последних, поэтому снижается пластичность сплавов. В связи с этим промышленные сплавы железа с кремнием — электротехнические стали содержат не более 5% Si.

Поскольку у электротехнических сталей сохраняется магнитная анизотропия, то для улучшения магнитных свойств применяют текстурованную сталь, то есть сталь, у которой некоторые кристаллографические направления в соседних зернах совпадают. Для получения стали с высокой магнитной проницаемостью и малыми потерями необходимо совпадение направлений типа [111]. Для того чтобы получить магнитную текстуру применяют холодную прокатку с большими обжатиями и последующий отжиг при температуре 900-1000оС. В ходе холодной деформации происходит ориентация зерен, а при отжиге идет рекристаллизация, приводящая к снижению плотности дислокаций и росту зерен. Текстурованную сталь называют также холоднокатаной. Холоднокатаная сталь в 1,5 раза дороже горячекатаной, но потери в ней вдвое ниже. Важно иметь в виду, что для эффективного использования текстурованной электротехнической стали магнитный поток должен проходить вдоль направления легкого намагничивания.

3.3.2 Магнитомягкие материалы для работы в слабых полях

Для материалов, работающих в слабых полях, чрезвычайное значение имеет высокое значение начальной магнитной проницаемости. Иначе говоря, для таких материалов важна большая подвижность границ доменов в условиях малой напряженности внешнего магнитного поля. Следовательно, такие материалы должны быть однофазными и иметь малую магнитную анизотропию и магнитострикцию.

Как отмечалось ранее, увеличение межатомных расстояний между атомами переходных металлов вследствие легирования, приводит к снижению магнитной анизотропии. Поэтому для достижения максимальной магнитной проницаемости используют сильно легированные сплавы. Примером могут служить альсифер и пермаллои.

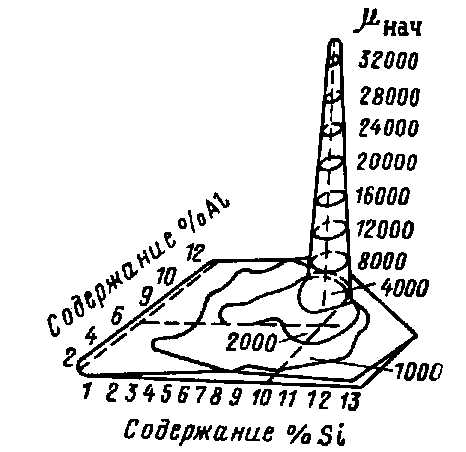

Альсифер — сплав системы Fe-Si-Al, содержащий около 9,5% кремния и 5,5% алюминия. При этом составе магнитная анизотропия минимальна и сплав имеет очень высокую магнитную проницаемость. Отклонение от оптимального состава приводит к снижению магнитной проницаемости (рис.50). (Объясните почему?)

Рис. 50. Влияние состава на магнитную проницаемость альсифера.

Сплав отличается достаточно высоким удельный электрическим сопротивлением (r=0,81 мкОм´м), что снижает потери на вихревые токи. Вместе с тем, сплав непластичен и тверд. Детали из него изготавливают методом порошковой металлургии, а окончательная обработка деталей возможна только анодно-механическим и электроискровым способами, а также шлифовкой. Трудность обработки повышает стоимость изделий, однако, поскольку сплав не содержит дорогостоящих компонентов его широко применяют для изготовления магнитных экранов и магнитопроводов.Пермаллои. Пермаллоями называют сплав железа и никеля. При этом различают низконикелевые пермаллои и высоконикелевые пермаллои. Низконикелевые пермаллои содержат 45-65% Ni, высоконикелевые пермаллои — 76-80% Ni. Для низконикелевых пермаллоев характерны более высокое удельной электросопротивление и повышенная индукция насыщения, однако, магнитная проницаемость низконикелевых пермаллоев ниже магнитной проницаемости высоконикелевых пермаллоев. Важно отметить, что индукция насыщения высоконикелевых пермаллоев ниже индукции насыщения низконикелевых пермаллоев. Это обстоятельство связано с тем, что магнитный момент иона никеля ниже магнитного момента иона железа.

studfiles.net

ЭЛЕКТРОТЕХНИЧЕСКИЕ СТАЛИ

МАГНИТНЫЕ МАТЕРИАЛЫ

Электротехнические стали представляют собой сплав железа с 0,5—5,0% кремния. Они известны уже более 60 лет и занимают по объему производства и разнообразию применения первое место среди магнитных материалов. Это объясняется их высокими электромагнитными свойствами, удовлетворительными и хорошими механическими качествами, а также отсутствием дефицитных компонент и малой стоимостью.

Среди работ, посвященных физическим процессам в кремнистых сталях, разработке технологии их производства и применения, большое значение имеют труды советских ученых.

Рассмотрим влияние кремния на свойства железа.

(41)

Кремний, образуя с железом твердый раствор, приводит к увеличению удельного сопротивления. Зависимость удельного сопротивления от процентного содержания кремния можно представить следующим эмпирическим уравнением:

Р = 0,10 —(— 0,12- (?6 Si) [ом-мм2/м].

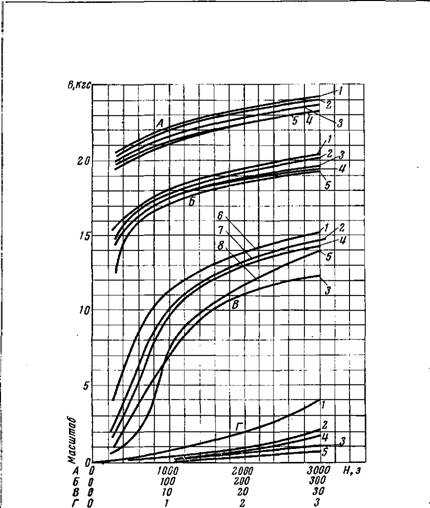

Рис. 20. Кривые намагничивания малоуглеродистых и низколегированных сталей после отжига при 750 — 900° С [Л. 3]:

1 — ст. 10, горячекатаная; 2 — от 20, горячекатаная; 3 — ст. 30. горячекатаная; 4 — сталь С г— Си— Si низколегированная, горячекатаная; 5 — сталь маломаргаицевая, горячекатаная; 6 — нс -2,08 э; 7 — Нс = 3,55 э; 8 — Нс=ЬА0 э

Из формулы следует, что, например, при содержании 4,8% Si удельное сопротивление стали возрастает по сравнению с сопротивлением железа в 6,7 раз[25], соответственно уменьшаются потери на вихревые токи.

^ 10/50,вт/кг

«0 0,04 0,08 ОД 0,16 0,Z0 Содержание примеси, %

Рнс. 22. Зависимость потерь на гистерезис при В=10 кгс и f= = 50 гц от содержания примесей в железокремнистом сплаве с S і=4 % (по данным Иенсена)

На магнитные свойства чистейшего железа кремний влияет отрицательно. Однако магнитные свойства технического железа при легировании его кремнием улучшаются. Возрастают начальная и максимальная проницаемости, уменьшаются коэрцитивная сила и потери на гистерезис, существенно улучшается стабильность свойств.

Pmaz

Т3 160

1Z0

80

40

О

3 4 5 6 7 8 9 10 11 Содержание кремния, °/0

Рис. 21. Зависимость максимальной проницаемости от содержания кремния [Л. 17]:

А — отжиг при 1000° С без магнитного поля; б — отжнг при 1-300° С в водороде без магнитного поля; в — отжиг при 1300° С в водороде с магнитным полем (по данным Гертца)

Положительное действие кремния на магнитные свойства технически чистогб железа объясняется рядом причин. Кремний переводит углерод из вредной для магнитных свойств формы цементита в графит. Он, действуя как раскислитель, связывает часть растворенных в металле газов, прежде всего кислород, а также способствует росту зерен и уменьшает константы магнитной анизотропии и магнитострикции.

На рис. 21 приведена зависимость максимальной проницаемости от содержания кремния. Наибольшее значение максимальной проницаемости наблюдается при содержании 6,5—6,8%) Si,

чему соответствует близкое к нулю значение магнитострикции. М. Гертц[26] в результате обработки в магнитном поле рамочного монокристалла из сплава с 6,8% Si получил максимальную проницаемость, равную 3 800 000. Однако в технике применяют сплавы с содержанием кремния не свыше 5,0%. Это объясняется тем, что кремний ухудшает механические свойства, повышая твердость и хрупкость. Уже при 4,0—5,0% Si материал выдерживает не более 1—2 перегибов на 90°.

Кремний снижает индукцию насыщения Bs, что явл. яется нежелательным. Снижение индукции можно оценить следующей эмпирической формулой:

Bs = 21 580-480- (% Si) [гс]. (42)

Кремний влияет также на плотность, теплоемкость и т. п.

Электротехническая сталь, кроме кремния, содержит углерод, серу, марганец, фосфор и др. На рис. 22 представлена зависимость потерь на гистерезис в сплаве с 4% Si от различных примесей. График приведен для чистейшего железа при наличии в нем только одной из примесей. »

Как видно из рис. 22, наиболее вредной примесью является углерод. Его влияние на магнитные свойства определяется не только процентным содержанием, но и формой, в которой он находится (например, в виде цементита или в виде графита), а также дисперсностью включений.

Форма и дисперсность включений углерода зависят от многих причин, в том числе и от режима термообработки. В этом отношении нежелательным, например, является быстрое охлаждение стали с последующим ее старением для стабилизации свойств (нагревом до 120—150°С в течение 100 — 120 ч). Такой режим может вызвать увеличение коэрцитивной силы в два-три раза [JI. 17].

Углерод несколько снижает потери на вихревые токи, однако не настолько, чтобы уменьшить полные потери.

Влияние серы, кислорода и марганца на магнитные свойства электротехнической стали отрицательно. Фосфор уменьшает потери как на гистерезис, так и на вихревые токи и, следовательно, может использоваться для легирования стали, но он повышает хрупкость.

В технически чистом железе всегда имеется небольшое количество различных примесей, поэтому влияние каждой из них надо рассматривать в совокупности с действием других. Для этого случая зависимости, приведенные на рис. 22, являются несправедливыми.

Для улучшения свойств стали необходимо тщательно очищать ее от примесей, обезуглероживать и подвергать особой термообработке. Однако существенно улучшить указанными методами свойства электротехнических сталей, выпускаемых в промышленном масштабе, не удается.

Свойства значительно улучшаются в результате образования магнитной текстуры в стали при ее холодной прокатке и последующем отжиге.

Ранее отмечалось, что электротехнические стали, особенно с большим содержанием кремния, отличаются большой хрупкостью, поэтому долгое время при их изготовлении применяли горячую прокатку. Применение холодной прокатки считалось нерентабельным.

В 1935 г. Госс[27] обнаружил высокие магнитные свойства холоднокатаной электротехнической стали вдоль направления прокатки. Во всех других направлениях свойства оказались хуже, т. е. такая сталь обладала магнитной текстурой и являлась маг- нитноанизотропной. Существенно улучшились и механические свойства: качество поверхности листа, волнистость и штампуе — мость. Все это привлекло большое внимание к опытам Госса и завершилось выпуском в промышленных масштабах холоднокатаных электротехнических сталей, оттеснивших на последнее место горячекатаные стали.

Высокие свойства холоднокатаных сталей и их магнитная анизотропия объясняются образованием в процессе прокатки и отжига кристаллографической текстуры.

Элементарная ячейка железокремнистого сплава представляет собой объемноцентрированный куб, для которого направлениями легкого намагничивания являются его ребра, а самому трудному намагничиванию соответствуют пространственные диагонали.

При отсутствии текстуры имеет место хаотическое расположение кристаллов. Вследствие этого материал приобретает изотропные свойства со статистически постоянной средней намагниченностью по любому направлению.

В результате холодной прокатки зерна в кристаллографическом отношении получают преимущественную ориентацию, которая называется текстурой прокатки [28]. Степень текстуры зависит от температуры прокатки, степени обжатия и толщины листа.

Однако деформация в холодном состоянии приводит к появлению больших внутренних напряжений и, следовательно, к росту коэрцитивной силы. Эти напряжения можно снять отжигом.

При нагреве холоднокатаной стали до температуры свыше 900°С наблюдается рекристаллизация, сопровождающаяся бурным ростом зерен кристаллитов и одновременной ориентацией их вдоль направления легкого намагничивания. В результате ребра

кубов оказываются расположенными параллельно к направлению прокатки, а плоскости ромбических додекаэдров — параллельно плоскости прокатки (рис. 23). Такая текстура называется ребровой текстурой рекристаллизации. Ее интенсивность достигает 80—90%.

Технологический процесс производства стали с ребровой текстурой заключается в следующем:

Горячая прокатка полосы до 2,5—2,8 мм;

Холодная прокатка ленты 2,5—2,8 1—0,9 мм;

Промежуточный отжиг ленты при температуре 750—780° С;

Холодная прокатка ленты 0,9—1,0н-0,35—0,50 мм;

Окончательный отжіиг ленты при температуре 1100— 1150° С.

Усложнение технологического процесса приводит к тому, что текстурованная сталь дороже горячекатаной стали того же состава при одинаковой толщине ленты в 1,5—2 раза. Однако увеличение стоимости полностью окупается уменьшением потерь (приблизительно в 2 раза), высоким качеством поверхности листа и хорошей штампуемостью.

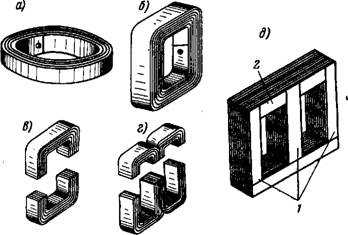

Применение сталей, обладающих магнитной анизотропией, требует такой конструкции магнитопровода, при которой магнитный поток проходит только в направлении наилучших магнитных свойств, т. е. в направлении прокатки. Самые плохие магнитные свойства наблюдаются под углом 55° к направлению прокатки.

Рис. 23. Схематическое изображение расположения кристаллов относительно направления прокатки:

А — горячекатаная сталь; б — холоднокатаная сталь с ребровой текстурой рекристаллизации

Выполнение поставленного условия для сердечников трансформаторов возможно в результате применения ленточных сердечников (сплошных или разрезных), а также комбинированных магнитопроводов, у которых стержни изготовлены из текстуро — ванных, а ярмо — из горячекатаных сталей. Схематическое изображение магнитопроводов различных типов представлено на рис. 24.

Применение текстурованных сталей позволяет для мощных трансформаторов уменьшить потери энергии на 20—30%, стоимость трансформатора — на 5%, вес — на 10%), расход стали — на 20%. Для трансформаторов малой мощности выигрыш в весе еще более значителен[29].

Для імагнитопроводов электрических машин с круговой формой статора и ротора выполнить требование параллельности направлений намагничивания и прокатки значительно труднее. Наиболее рациональным решением в этом случае является применение малотекстурованных сталей, которые обладают несколько повышенными по сравнению с горячекатаными сталями магнитными свойствами и хорошими механическими качествами, присущими холоднокатаным сталям, что обеспечивает высокий коэффициент заполнения при незначительной магнитной анизотропии.

Рис. 24. Схематическое изображение магнитопроводов трансформаторов для тексту ров анных материалов: а. б — сплошные ленточные сердечники; в, г — разрезиые ленточные сердечники; д — сборный комбинированный магннтопровод (/ — стержни из текстуроваиного материала; 2 — ярмо из горячекатаной изотропной стали)

Большой интерес представляют проводимые в последнее время работы по получению электротехнических сталей не с ребровой, а с кубической текстурой. Схематическое изображение расположения кристаллитов с двумя указанными видами текстур показано на рис. 25, из которого видно, что в случае кубической текстуры наилучшие ‘ магнитные свойства обеспечиваются при прохождении магнитного потока в двух направлениях: вдоль и поперек прокатки, а направление самого трудного намагничивания (по пространственным диагоналям) вообще исключается из плоскости намагничивания. Получение материалов с кубической текстурой будет являться крупным шагом вперед в вопросе улучшения свойств электротехнических сталей, уменьшения потерь энергии, а также веса и габаритов электромагнитных устройств.

В настоящее время электротехнические стали выпускают в соответствии с двумя стандартами: ГОСТ 802—58 «Сталь электротехническая тонколистовая» и ГОСТ 9925—61 «Лента холоднокатаная рулонная из электротехнической стали».

Марка стали обозначается буквой «Э» и следующими за ней цифрами.

Первая цифра после буквы обозначает степень легирования стали кремнием. Ориентировочно можно считать, что эта цифра соответствует среднему содержанию кремния в весовых процентах (1 — слаболегированная, 2 — среднелегированная, 3 — по-

Рис. 25. Схематическое изображение расположения кристаллов относительно направления прокатки: а — для материала с ребровой текстурой; б — для материала с кубической текстурой

Вышеннолегированная, 4 — высоколегированная). Часто первые две группы (Э1, Э2) называют динамными сталями, а третью и четвертую (ЭЗ, Э4)—трансформаторными. Стандарт такую классификацию не предусматривает.

Вторая цифра (1—8) означает гарантированные электромагнитные свойства стали при ее работе в определенных условиях эксплуатации. Это деление определяет область применения той или иной марки стали.

По этому признаку различают три группы сталей.

Стали, предназначенные для работы в средних и сильных магнитных полях при частоте перемагничивания 50 гц (1 — нормальные, 2 — пониженные и 3 — низкие удельные потери).

Стали, предназначенные для работы в средних полях при частоте перемагничивания 400 гц (ГОСТ 802—58 цифра 4; ГОСТ 9925—61 цифры 4 — нормальные, 5 — пониженные, 6 — низкие удельные потери).

Стали, предназначенные для работы в малых или средних полях (ГОСТ 802—58 для работы в слабых полях цифры 5 —с нормальной и 6 — с повышенной магнитной проницаемостью; для работы в средних полях цифры 7 — с нормальной н 8 — с повышенной магнитной проницаемостью; ГОСТ 9925 — 61 цифры 7 и 8 — повышенные свойства соответственно в малых и в средних полях).

После второй цифры может стоять нуль (текстурованная сталь) или два нуля (малотекстурованная сталь). Для материалов с особо низкими удельными потерями в конце обозначения марки ставится буква «А», а для материалов повышенной точности проката и повышенной отделки поверхности дополнительно вводится буква «П».

Листы и рулоны должны поставляться заказчику в отожженном состоянии. По требованию заказчика допускается поставка листов и рулонов в нагартованном виде (без отжига), в этом случае к обозначению марки стали добавляется буква «Т».

Рассмотрим пример условных обозначений электротехнической стали.

Пример. Сталь Э310 П—0,35 X 750 X 1500 ГОСТ 802—58 читается так: сталь электротехническая с содержанием 3% Si, т. е. повышеннолегированная (трансформаторная) с гарантированными магнитными свойствами в средних и сильных полях при частоте перемагничивания 50 гц, текстурованная, с повышенным качеством отделки поверхности, в виде листа толщиной 0,35 мм и с размерами 750 X 1500 мм, удовлетворяющая требованиям ГОСТ 802—5S.

Перейдем к рассмотрению свойств основных групп сталей.

Свойства сталей, работающих в средних и сильных магнитных полях при частоте 50 гц. Эта группа сталей является самой большой по количеству марок и объему применения. Она используется главным образом, для энергетического оборудования — генераторов, двигателей, силовых трансформаторов. Стали этой группы выпускаются 20 марок[30], из них 4 марки текстурованных, 5 малотекстурованных и 11 горячекатаных. Четыре марки стали выпускаются в листах и в рулонах (Э310, Э320, ЭЗЗО, ЭЗЗОА), остальные — только в листах. Толщина проката от 1,0 до 0,2 мм.

Основными электромагнитными характеристиками этой группы сталей являются кривая намагничивания в области средних и сильных полей, удельные потери при частоте 50 гц и различных амплитудах магнитной индукции. Эти данные приведены в табл. 5.

По требованиям стандарта кривая намагничивания определяется коммутационным баллистическим методом, т. е. в постоянных полях. При работе на частоте 50 гц и выше значения индукции будут меньше указанных в табл. 5 [Л. 17], что иллюстрируется рис. 26, на котором представлены кривые намагничивания стали ЭЗЗО, измеренные в постоянном поле и в переменном поле частоты f= 50 гц. В сильных полях кривые практически совпадают, а в слабых и в средних существенно различаются.

Таблица 5

Электромагнитные свойства электротехнической стали, применяемой в энергетическом электромашиностроении

(по данным ГОСТ 802—58 и ГОСТ 9925—61)

S | Н и S | Магнитная индукция в гауссах при напряженности магнитного поля, а/см | Удельные потери вт/кг | ||||||

О е- | Ffi | ||||||||

X S | ВЮ | B25 | В50 | B100 | B300 | Р10/50 | Р15/50 | ||

Си | 3 | Л | |||||||

1 | Ь ч | Не менее | Не | Более |

Горячекатаная сталь

Э11 | 1,0 | — | 15 300 | 16 300 | 17 600 | 20 000 | 5,8 | 13,4 |

Э12 | 1,0 | — | 15 000 | 16 200 | 17 500 | 19 800 | 5,5 | 12,5 |

Э11 | 0,50 | — | 15 300 | 16 400 | 17 600 | 20 000 | 3,3 | 7,7 |

Э12 | 0,50 | — | 15 000 | 16 200 | 17 500 | 19 800 | 3,2 | 7,5 |

Э13 | 0,50 | — | 15 000 | 16 200 | 17500 | 19 800 | 2,8 | 6,5 |

Э21 | 0,50 | — | 14 800 | 15 900 | 17 300 | 19 500 | 2,5 | 6,1 |

Э22 | 0,50 | — | 14 800 | 15 900 | 17 300 | 19 500 | 2,2 | 5,3 |

Э31 | 0,50 | — | 14 600 | 15 700 | 17 200 | 19 400 | 2,0 | 4,4 |

Э32 | 0,50 | — | 14 600 | 15 700 | 17 100 | 19200 | 1,8 | 3,9 |

Э31 | 0,35 | — | 14 600 |

msd.com.ua

Производство динамной(электротехнической) стали

Электротехническая сталь — тонколистовая магнитно-мягкая сталь для магнитопроводов (сердечников) электротехнического оборудования (трансформаторов, генераторов, электродвигателей, дросселей, стабилизаторов, реле и т. д.). В зависимости от требуемого уровня магнитных свойств электротехническая сталь содержит различное количество кремния. В соответствии с технологией производства электротехническую стальподразделяют на холоднокатаные и горячекатаные; в качестве легирующей добавкиэлектротехническая сталь может содержать до 0,5% Al. Иногда электротехническую сталь условно разделяют на динамную и трансформаторную.

Электротехническая сталь выпускается в виде листов (часто в рулонах) и узкой ленты толщиной 0,05-1 мм. К электротехнической стали относится также чистое железо в виде листов или ленты толщиной 0,1-8 мм либо в виде сортового проката (круг или квадрат) различных размеров.

Качество электротехнической стали характеризуется электромагнитными свойствами (удельными потерями, коэрцитивной силой и магнитной индукцией), изотропностью магнитных свойств (разницей в значениях магнитных свойств металла вдоль и поперек направления прокатки), геометрическими размерами и качеством листов и полос, механическими свойствами, а также параметрами электроизоляционного покрытия.

Электротехническая сталь обычно поставляется в отожженном состоянии.

Широкое применение находят высококачественные холоднокатаные электротехнические стали, например электротехническая сталь с ребровой текстурой, характеризующиеся пониженными удельными потерями. Для снятия механических напряжений, возникающих при изготовлении деталей магнитопроводов, проводят дополнительный кратковременный отжиг при 800-850 градусов Цельсия. Некоторые электротехнические стали поставляются в неотожженном виде; в этом случае для обеспечения заданного уровня магнитных свойств после механической обработки необходимо проводить термическую обработку деталей.

Лента стальная электротехническая холоднокатанная анизотропная марок 3421, 3422, 3423, 3424, 3425 по ГОСТ 21427.4-78.

Лента производится в соответствии с требованиями, которые изложены в ГОСТ 21427.4-78 «Лента стальная электротехническая холоднокатаная анизотропная», требования которого представлены в таблице 1. Основной нормируемой характеристикой для ленты толщинами 0,08; 0,10 мм являются удельные потери на перемагничивание при частоте 400 Гц и магнитной индукции 1,5 Тл. Для ленты толщиной 0,05 мм основной характеристикой являются удельные потери при частоте 1000 Гц и магнитной индукции 1,0 Тл. Как видно из таблицы 1, лента может производиться марок 3421-3425, в зависимости от уровня удельных потерь. Для ленты толщиной 0,08-0,10 мм удельные потери изменяются от 15 до 22 Вт/кг; для ленты толщиной 0,05мм — от 20 до 24 Вт/кг. Магнитная индукция в поле напряженностью 2500 А/м должна быть не менее 1,82 Тл для высших марок и не менее 1,75 Тл для низших.

Лента стальная холоднокатанаяэлектротехническая анизотропная с низкими удельными потерями ТУ14-123-201-2006.

Качество изготовленной ленты из ЭТС оценивается в ЦЗЛ ОАО «АМЗ» по характеристикам, предъявленным потребителем. ЦЗЛ аттестована на право проведения магнитных испытаний (имеет соответствующий аттестат).

Электротехнические железокремнистые стали, относятся к классу ферромагнитных магнитно-мягких сплавов, которые характеризуются узкой петлей гистерезиса, малой коэрцитивной силой, высокой магнитной индукцией и проницаемостью, минимальными общими удельными потерями.

Магнитные свойства ленты из электротехнической стали по ГОСТ 21427.4-78

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Способ производства электротехнической стали в условиях ОАО «АМЗ», представляет собой известный способ Литтманна, который заключается в холодной прокатке лент с ребровой текстурой с обжатиями до 90% без промежуточных отжигов, с конечным отжигом при высоких температурах до 10500 С.

Прокатка ведется на 20-ти валковом стане холодной прокатки «720» фирмы «Зундвиг». Благодаря уменьшению давления металла на валки, за счет малых диаметров рабочих валков, создана оптимальная схема прокатки. Обжатия в первых проходах составляют около 60%. Это обеспечивает минимальную разориентировку зерен исходной матрицы относительно направления прокатки и рост новых зерен, у которых ребро куба ориентировано вдоль направления прокатки, т.е. вдоль оси наилегчайшего намагничивания. Этим достигается высокий уровень магнитной индукции. В поле напряженностью 2500 А/м фактическая магнитная индукция составляет 1,87 -1,93 Тл.

Лента, прокатанная на 20-ти валковых станах, имеет минимальную разнотолщинность (до 5 мкм) как по ширине, так и по длине рулона. Это объясняется большой жесткостью валковой системы. Таким образом, уменьшая разнотолщинность можно решать проблемы, связанные с коэффициентом заполнения магнитопроводов.

Отличительной особенностью производства ленты ЭТС на нашем заводе является технология нанесения на полосу шириной 650 мм двустороннего электроизоляционного покрытия на основе алюмо-магний-фосфатов. Толщина покрытия на одну сторону фактически составляет 1-2 мкм, ГОСТ предусмотрена норма – не более 5 мкм на сторону. Нанесение покрытия такой толщины также одно из главных требований потребителей на сегодняшний день. Покрытие достаточно однородно по ширине и длине рулона, не отслаивается при изгибе, термостойко до температуры 8500 С. Покрытие имеет коэффициент сопротивления электроизоляции от 20 до 50 Ом. см2, по требованию ГОСТ коэффициент сопротивления покрытия должен быть не менее 8 Ом.см2 .

Как видите, по наличию изоляции на поверхности при минимальной толщине имеются очень большие запасы, практически 100 % гарантия. Кроме того, толщина покрытия также напрямую связана с коэффициентом заполнения в магнитопроводе.

Состав электроизоляционного покрытия (ЭИП) подобран таким образом, что он при своем формировании создает растягивающие напряжения между металлом и покрытием и тем самым способствует снижению удельных потерь на 1,5-2 Вт/кг. На рис. 2 представлены графики, характеризующие изменение удельных потерь в связи с нанесением электроизоляционного покрытия.

Еще одной отличительной особенностью способа производства является применение конечного отжига при высоких температурах в активной восстановительной среде. На заводе разработаны технологии производства электротехнической стали в проходной башенной печи в атмосфере защитной азотоводородной смеси и в садочных печах в атмосфере вакуума и водорода.

Назначение защитных атмосфер – предотвратить окисление и обеспечить обезуглероживание, высокую чистоту и электроизоляционные свойства поверхности готовой ленты.

Вакуум обеспечивает высокую пластичность, однородные магнитные свойства стали. Водород является сильным восстановителем и активно обезуглероживает сталь. Вследствие высокой теплопроводности водород способствует значительному ускорению нагрева и охлаждения ленты. После отжига в водороде получается самая высокая чистота поверхности.

Известно, что в большей степени на магнитные свойства влияют среда отжига и температурные режимы обработки. На рис. 3 представлены зависимости изменения свойств от среды отжига. Наилучшими средами являются вакуум и водород.

Электротехническая изотропная лента марок 2420, 2421 в толщине 0,18 мм

Электротехническая изотропная лента марок 2420, 2421 производится по ТУ 14-1-4657-89 и предназначена для изготовления магнитопроводов высокочастотных электрических машин и аппаратов.

Лента марок 2420, 2421 производится в сортаменте:

1.Толщина – «0,18 мм» в виде рулонов шириной не более 460 мм.

2.Предельное отклонение по толщине – «-0,02 мм».

3.Лента поставляется в отожженном состоянии. По требованию потребителя лента может поставляться с электроизоляционным покрытием и без покрытия.

4.Сталь должна иметь временное сопротивление разрыву sB – 290…590 Н/мм2 (30-60 кг/мм2), относительное удлинение dн не более 30 % без покрытия, не более 35 % — с покрытием.

5.Остальные требования по ГОСТ 21427.2-83.

Магнитные свойства изотропной стали.

|

studfiles.net

2.2. Выбор марки стали и вида изоляции пластин

Материалом для магнитной системы силового трансформатора служит электротехническая холоднокатаная анизотропная тонколистовая сталь, главным образом марок 3404, 3405, 3406, 3407 и 3408 по ГОСТ 21427.1-83, поставляемая в рулонах. Применение холоднокатаной стали марок 3411, 3412 и 3413 по ГОСТ 21427.1-83 для основных серий трансформаторов не практикуется, но не исключено использование этой и горячекатаной стали марок 1511, 1512, 1513 для электрических реакторов, выпускаемых трансформаторными заводами.

Современная холоднокатаная электротехническая сталь, используемая в силовых трансформаторах, поставляется в рулонах с шириной 650, 750, 800, 860 и 1000 мм и толщиной 0,35, 0,30 и 0,27 мм при массе рулона не более 5000 кг или в листах тех же толщин с размерами 650-750—800—860Х1500 и 1000X2000 мм. Применение листовой стали не рекомендуется, поскольку существенно усложняет технологию заготовки пластин и увеличивает количество отходов стали. Сталь обычно поставляется с нагревостойким электроизоляционным покрытием с толщиной на одной стороне не более 5 мкм, нейтральным по отношению к трансформаторному маслу при 105 °С и маслостойким при 150 °С, сохраняющим электроизоляционные свойства после нагрева до 800° С в течение 3 ч в нейтральной атмосфере или после

выдержки при температуре 820 ± 10°С в течение 3 мин на воздухе. Плотность холоднокатаной стали 7650 кг/м3, удельное электрическое сопротивление 0,50 мкОм-м. (Плотность горячекатаной стали марок 1511, 1512, 1513, 1514 — 7550 кг/м3, удельное электрическое сопротивление 0,60 мкОм-м).

Обозначения марок холоднокатаной стали расшифровываются следующим образом: первая цифра 3 — класс по структурному состоянию и виду прокатки — холоднокатаная анизотропная с ребровой структурой, вторая цифра 4-класс по содержанию кремния — свыше 2,8 до 3,8% включительно; третья цифра — 1 или 0 — группа по основной нормируемой характеристике согласно примечанию к табл. 2.1; четвертая цифра от 1 до 8 — порядковый номер марки стали с улучшением магнитных свойств по мере возрастания этого номера.

Сталь различают также по точности прокатки по толщине-Н-нормальной точности и П — повышенной точности, по ширине — нормальной и повышенной точности — Ш, а также и по виду покрытия — с электроизоляционным нагревостойким покрытием — ЭТ, с покрытием, не ухудшающим штампуемость, — М (мягкое) и без электроизоляционного покрытия — БП.

В качестве примера обозначения можно привести следующее: Рулон 0,35ХЮОО-П-ЭТ-3404, ГОСТ 21427.1-83, что обозначает: рулонная сталь толщиной 0,35, шириной 1000 мм, повышенной точности прокатки, с электроизоляционным нагревостойким покрытием, марки 3404 по ГОСТ 21427.1-83.

Магнитные свойства современной холоднокатаной электротехнической стали по ГОСТ 21427.1-83 приведены в табл. 2.1.

Холоднокатаная электротехническая сталь прокатывается в горячем состоянии до толщины 3,0 — 2,5 мм и затем в холодном состоянии до нормированной толщины 0,50 — 0,27 мм. Благодаря прокатке в холодном состоянии сталь получает определенное упорядоченное взаимное расположение и ориентировку микрокристаллов — текстуру, вследствие чего создается анизотропия магнитных свойств стали, т. е. различие магнитных свойств в разных направлениях в листе.

В несколько идеализированном виде микроструктура холоднокатаной стали может быть представлена в виде совокупности элементарных кристаллов кубической формы, расположенных так, что их диагональные сечения располагаются в плоскости листа, а ребра куба в этих сечениях параллельны направлению прокатки стали, как это показано прямоугольником ABCD на рис. 2.13. Наименьшие удельные потери и наибольшую магнитную проницаемость при заданной магнитной индукции холоднокатаная сталь имеет в направлении, параллельном ребрам куба АВ или CD, т. е. в направлении прокатки. Это направление называется осью легкого намагничивания – ось 1 на рис. 2.13 [7].

Существенно худшие магнитные свойства сталь имеет в направлении диагонали грани куба АD, т.е. в направлении, перпендикулярном направлению прокатки. Это направление называется осью среднего намагничивания — ось 2. Наихудшие магнитные свойства холоднокатаная сталь имеет в направлении диагонали диагонального сечения куба АС — оси трудного намагничивания — 3, направленной под углом 55° к направлению прокатки.

Таблица 21 Магнитные свойства холоднокатаной электротехнической стали

по ГОСТ 21427.1-83, применяемой в силовых трансформаторах

Толщина, мм | марка | Удельные потери р, Вт/кг, при f = 50 Гц и В, Тл, не более | Магнитная индукция В, Тл, при напряженности магнитного поля, А/м, не менее | ||

1, 5/50 | 1,7/30 | 100 | 2500 | ||

0,35 | 3411 | 1,75 | (2,50) | — | 1,75 |

3412 | 1,50 | (2,20) | — | 1,80 | |

3413 | 1,30 | (1,90) | — | 1,85 | |

3404 | (1,10) | 1,60 | 1,60 | — | |

3405 | (1,03) | 1,50 | 1,61 | — | |

3406 |

| 1,43 | 1,62 | — | |

3407 | — | 1,36 | 1,72* |

| |

3408 |

| 1,30 | 1,74* |

| |

0,30 | 3404 | (1,03) | 1,50 | 1,60 | — |

3405 | (0,97) | 1,40 | 1,61 | — | |

3406 |

| 1,33 | 1,62 | — | |

3407 | — | 1,26 | 1,72* | — | |

3408 | — | 1,20 | 1,74* | — | |

0,27 | 3405 | (0,95) | 1,38 | 1,61 | — |

3406 3407 | (0,89) | 1,27 1,20 | 1,62 1,72* | — | |

3408 | — | 1,14 | 1,74* | — | |

Примечания:

1. Для стали марок 3411, 3412 и 3413 (группа I)—основными нормируемыми показателями являются удельные потери при магнитной индукции 1,5 Тл и частоте 50 Гц и магнитная индукция при напряженности магнитного поля 2500 А/м, для стали марок 3404, 3405, 3406, 3407 и 3408 (группа 0) — удельные потери при магнитной индукции 1,7 Тл и частоте 50 Гц и магнитная индукция при напряженности магнитного поля 100 А/м.

studfiles.net