Преимущество электрошлакового переплава

Развитие машиностроения, металлургии, горнодобычи, нефтяной, газовой промышленности, нефтехимии, газотурбостроения, авиакосмической техники, ядерной энергетики требует производства специальных сталей и сплавов, способных работать в разнообразных условиях: от температур, близких к абсолютному нулю, до температур в несколько тысяч градусов; в агрессивных средах; при высоких давлениях, при значительных ударных, статических и вибрационных нагрузках и т.д. При этом постоянно возникает необходимость в создании новых металлических сплавов, обладающих специальными свойствами.

Специалистами компании ЭПОС-Инжиниринг были разработаны целые линейки оборудования для решения этих важнейших металлургических задач, что обеспечило заказчикам весомые преимущества перед конкурентами.

ПЕРЕЙТИ В РАЗДЕЛ «ЭЛЕКТРОШЛАКОВОЕ ОБОРУДОВАНИЕ И ТЕХНОЛОГИИ»

Металлургическое качество металла – одна из важнейших характеристик, обусловливающих его работоспособность в конструкции детали или изделии. Многие ответственные детали, узлы и конструкции в настоящее время изготавливаются только из металла высокого качества. К такому виду продукции относятся: подшипники, коленчатые валы, валы-шестерни, прокатные валы, качественный инструмент, штампы и другие детали, от которых требуется высокая прочность, повышенное сопротивление контактной усталости или усталости при повторно-переменных изгибающих нагрузках; сосуды высокого давления, малочувствительные к концентраторам напряжений; роторы паровых и атомных генераторов и другие большегрузные детали энергетического машиностроения с высоким сопротивлением хрупкому разрушению в больших сечениях; нефтехимическая аппаратура, стойкая против коррозии под напряжением в различных агрессивных средах, а также многое другое. Для получения стали высокого качества необходимо, чтобы она соответствовала высокому стандарту чистоты, имела контролируемое содержание и состав неметаллических включений, газов и других вредных примесей, чтобы слиток был, как выражаются, «плотный».

Многие ответственные детали, узлы и конструкции в настоящее время изготавливаются только из металла высокого качества. К такому виду продукции относятся: подшипники, коленчатые валы, валы-шестерни, прокатные валы, качественный инструмент, штампы и другие детали, от которых требуется высокая прочность, повышенное сопротивление контактной усталости или усталости при повторно-переменных изгибающих нагрузках; сосуды высокого давления, малочувствительные к концентраторам напряжений; роторы паровых и атомных генераторов и другие большегрузные детали энергетического машиностроения с высоким сопротивлением хрупкому разрушению в больших сечениях; нефтехимическая аппаратура, стойкая против коррозии под напряжением в различных агрессивных средах, а также многое другое. Для получения стали высокого качества необходимо, чтобы она соответствовала высокому стандарту чистоты, имела контролируемое содержание и состав неметаллических включений, газов и других вредных примесей, чтобы слиток был, как выражаются, «плотный».

Обычные методы производства сталей и сплавов, даже при достигнутом существенном их усовершенствовании, не могут в полной мере обеспечить уровень качества металла, отвечающий требованиям, выдвигаемым новыми отраслями техники. Решение этой задачи оказалось возможным с появлением но¬вых способов получения слитков, эти способы составляют область спецэлектрометаллургии. Наиболее широкое практическое применение ввиду экономичности и высокой эффективности, получил способ электрошлакового переплава (ЭШП).

Установки ЭШП (электрошлаковый переплав) позволяют значительно повысить качество металла, что вызвано действием следующих факторов:

- 1. Отсутствует контакт жидкого металла с футеровкой и воздухом, это позволяет исключить загрязнение металла во время переплава;

- 2. Пленочный характер плавления и капельный перенос жидкого металла способствует его интенсивному взаимодействию с рафинирующей средой и очистке металла от газов, примесей и неметаллических включений;

- 3.

Одновременно и медленно протекающие процессы плавления металла и его затвердевания в водоохлаждаемом кристаллизаторе создают условия для получения квазистационарной жидкометаллической ванны небольшого объёма, что определяет возможность получения роста кристаллов перпендикулярно границе жидкой и твердой фаз, всплывания включений и отсутствие дефектов усадочного и ликвационного характера;

Одновременно и медленно протекающие процессы плавления металла и его затвердевания в водоохлаждаемом кристаллизаторе создают условия для получения квазистационарной жидкометаллической ванны небольшого объёма, что определяет возможность получения роста кристаллов перпендикулярно границе жидкой и твердой фаз, всплывания включений и отсутствие дефектов усадочного и ликвационного характера; - 4. Широкая регулировочная способность по тепловому режиму позволяет обеспечить заданную форму жидкой металлической ванны (а, следовательно, и фронта кристаллизации), что дает возможность получать неизменную по высоте слитка структуру, оптимальную по необходимым свойствам металла с учетом дальнейшего передела слитков.

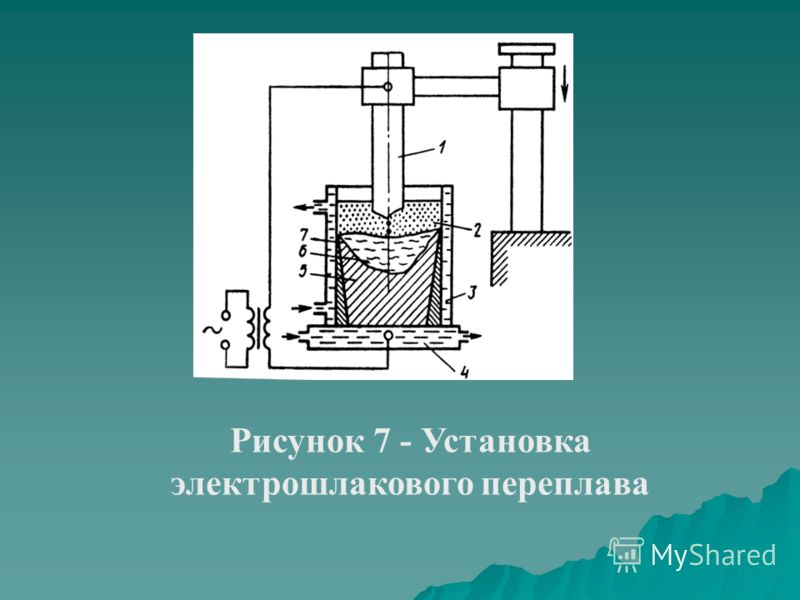

Сегодня всё большее распространение получают такие методы электрошлаковой технологии, как электрошлаковый переплав в водоохлаждаемый кристаллизатор (ЭШП) и электрошлаковое тигельное литьё (ЭШЛ), электрошлаковая сварка.

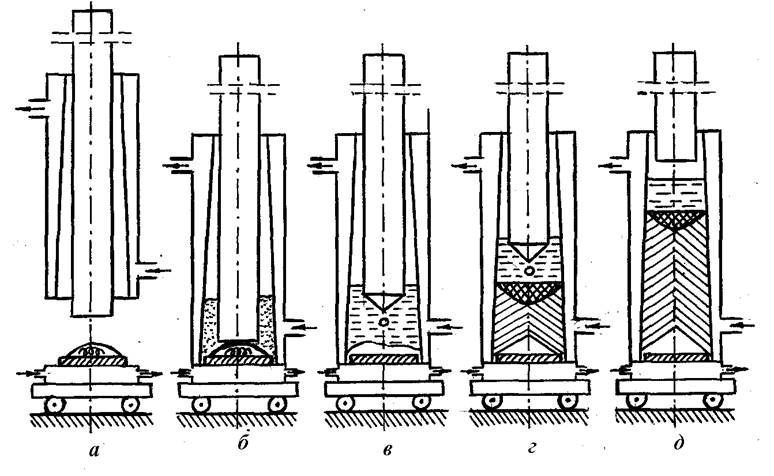

Рис. 1. Схема процесса электрошлакового переплава, проводимого в кристаллизаторе

1. Схема процесса электрошлакового переплава, проводимого в кристаллизаторе

Электрошлаковый переплав – это процесс, при котором расходуемый металлический электрод, изготовленный из металла обычного производства, переплавляется в ванне электропроводного синтетического шлака. Электрический ток проходит от электрода в шлак. Под действием джоулева тепла, выделяющегося в жидком шлаке при прохождении через него электрического тока, электрод плавится. Капли жидкого металла, проходя через шлаковую ванну, образуют металлическую ванну, которая, последовательно затвердевая снизу вверх в охлаждаемом кристаллизаторе, образует слиток. По мере сплавления расходуемый электрод подается в шлаковую ванну, непрерывно восполняя объем кристаллизующейся металлической ванны.

Плавящийся металл обрабатывается шлаком, предварительно подобранного химического состава, в трех зонах: на рабочей поверхности электрода, находящейся в шлаке, стекающей пленке металла, на поверхности капель при их прохождении через шлаковую ванну и на поверхности жидкометаллической ванны.

Температурный режим процесса поддерживается за счет управления вводимой мощностью. Все это позволяет избирательно рафинировать практически любые металлы и сплавы. В результате при переплаве стальных слитков содержание серы можно снизить в 2-5 раз, кислорода и неметаллических включений – в 1,5-2,5 раза. Кроме этого, качество получаемого слитка улучшается за счет направленной кристаллизации, обеспечиваемой условиями непрерывного подвода тепла сверху (от электродного металла и шлаковой ванны) при отводе тепла в слиток и стенку кристаллизатора, образованием между слитком и стенкой кристаллизатора шлакового гарниссажа, уменьшающего теплоотвод в горизонтальном направлении и позволяющего получать слитки с гладкой поверхностью.

В результате при ЭШП получают плотные, свободные от дефектов ликвационного и усадочного происхождения слитки с минимальным развитием химической и физической неоднородности. Кроме того, значительно возрастает общая чистота металла.

Электрошлаковая тигельная плавка или электрошлаковое литьё (ЭШЛ, ЭШТЛ) – ещё одна разновидность электрошлаковой технологии – активный металлургический процесс, позволяющий точно, как в классическом ЭШП, эффективно рафинировать переплавляемые металлы и сплавы.

Благодаря тому, что перед окончанием тигельной плавки весь металл находится в расплавленном состоянии, существенно упрощаются методы стабилизации химического состава сплава, особенно при наличии в нем легкоокисляющихся элементов.

Облегчается техника легирования и модифицирования металла. Так, доведение металла до требуемого химического состава может достигаться как совместным переплавом специально подобранных электродов из различных сталей, так и внесением в конце плавки лигатуры непосредственно в расплав.

При электрошлаковой тигельной плавке могут быть достигнуты более высокие значения производительности переплава, чем при электрошлаковом переплаве, при значительно меньших величинах выделяемой в шлаке электрической мощности. С энергетической точки зрения, ЭШЛ ( электрошлаковое литье ) – один из самых экономичных способов получения жидкого металла. Вопреки установившемуся мнению, он может быть даже более экономичным, в сравнении с индукционным переплавом, при несравненно лучшем качестве слитка.

С энергетической точки зрения, ЭШЛ ( электрошлаковое литье ) – один из самых экономичных способов получения жидкого металла. Вопреки установившемуся мнению, он может быть даже более экономичным, в сравнении с индукционным переплавом, при несравненно лучшем качестве слитка.

Оборудование и установки электрошлакового переплава и электрошлакового литья разработки и производства ЭПОС-Инжиниринг позволяют:

- 1. Производить слитки от 100 кг до 10 т и более при плавке в глухой и подвижный кристаллизатор на едином небольшом (по массе и габаритам) комплексе установок электрошлакового переплава, что позволяет значительно сэкономить производственные площади;

- 2. Получать высококачественные отливки ЭШЦЛ ( электрошлакового центробежного литья ) массой до 2-х тонн и более;

- 3. Получать слитки переменного сечения массой до 10 т, которые в дальнейшем могут быть использованы в качестве цельнолитой заготовки, например, под вал-шестерню — рисунок 2;

- 4.

Создавать универсальные многопостовые комплексы электрошлакового переплава и электрошлакового литья на базе одной установки с единым источником питания;

Создавать универсальные многопостовые комплексы электрошлакового переплава и электрошлакового литья на базе одной установки с единым источником питания; - 5. Гибко регулировать процесс плавки во время работы установки, что позволяет получать слитки с гладкой и ровной поверхностью по всей высоте проплава, а также получать отливки сложной формы;

- 6. Создавать комплексы из нескольких установок ЭШП для работы на общий плавильный узел, что позволят значительно увеличить максимальные возможности каждой печи;

- 7. Применять в качестве плавильной емкости универсальные составные кристаллизаторы, для возможности увеличения (при наличии необходимости) высоты наплавляемого слитка, или возможности получения слитка переменного сечения без использования дополнительного дорогостоящего оборудования, что значительно расширяет номенклатуру получаемых слитков на одной установке;

- 8. Проводить процесс пуска и плавления электрода в полностью автоматическом режиме с контролем всех параметров плавки и архивацией данных;

- 9.

Использовать в качестве переплавляемого материала лом черных металлов, получая на выходе высококачественную отливку центробежного литья;

Использовать в качестве переплавляемого материала лом черных металлов, получая на выходе высококачественную отливку центробежного литья; - 10. Использовать в качестве источника питания источники пониженной частоты или источники постоянного тока, что исключает использование дополнительных симметрирующих устройств и компенсаторов для подключения установки к внешней трёхфазной сети, а также позволяет значительно повысить коэффициент мощности установки.

Рис. 2. Вал Шестерня

14.6. Электрошлаковый переплав стали

Рис. 14.5. Схема элекгрошла-

кового переплава: 1 — расходуемый электрод; 2 — шлаковая ванна; 3 — поддон; 4— кристаллизатор

Схема

электрошлакового переплава с расходуемым

электродом показана на рис. 14.5. Расходуемый

электрод 1 представляет собой пруток,

сформированный в процессе непрерывной

разливки стали, выплавленной в дуговой

печи. Электрический ток проходит от

расходуемого электрода, погруженного

в шлаковую ванну 2, к поддону 3 кристаллизатора 4. Шлаковую ванну в кристаллизаторе

образуют путем заливки в него жидкого

шлака из шлакоплавильной печи либо

расплавлением шлаковой смеси

непосредственно в кристаллизаторе.

Расплавленный шлак электропроводен,

но обладает высоким электрическим

сопротивлением. Теплота, выделяющаяся

при прохождении тока через шлак,

разогревает его до 1700… 2000 °С, при этом

торец электрода оплавляется и по

каплям стекает вниз, проходя через шлак.

Постепенно под шлаком образуется

металлическая ванна. В ванне жидкого

металла развивается процесс

кристаллизации, образуется слиток,

который опускается вниз вместе с

поддоном. Направленная кристаллизация

слитка и непрерывное поступление

жидкого металла в зону кристаллизации

обеспечивают получение плотного слитка

без усадочных раковин и рыхлот.

Электрический ток проходит от

расходуемого электрода, погруженного

в шлаковую ванну 2, к поддону 3 кристаллизатора 4. Шлаковую ванну в кристаллизаторе

образуют путем заливки в него жидкого

шлака из шлакоплавильной печи либо

расплавлением шлаковой смеси

непосредственно в кристаллизаторе.

Расплавленный шлак электропроводен,

но обладает высоким электрическим

сопротивлением. Теплота, выделяющаяся

при прохождении тока через шлак,

разогревает его до 1700… 2000 °С, при этом

торец электрода оплавляется и по

каплям стекает вниз, проходя через шлак.

Постепенно под шлаком образуется

металлическая ванна. В ванне жидкого

металла развивается процесс

кристаллизации, образуется слиток,

который опускается вниз вместе с

поддоном. Направленная кристаллизация

слитка и непрерывное поступление

жидкого металла в зону кристаллизации

обеспечивают получение плотного слитка

без усадочных раковин и рыхлот.

Составы

шлаков при электрошлаковом переплаве

различны, чаще всего используют шлак

на основе CaF2 с добавками СаО и А1203. Проходя через такой шлак, капли

металла очищаются от серы и

неметаллических включений. Высокая

эффективность воздействия шлака на

металл объяс-Рис.

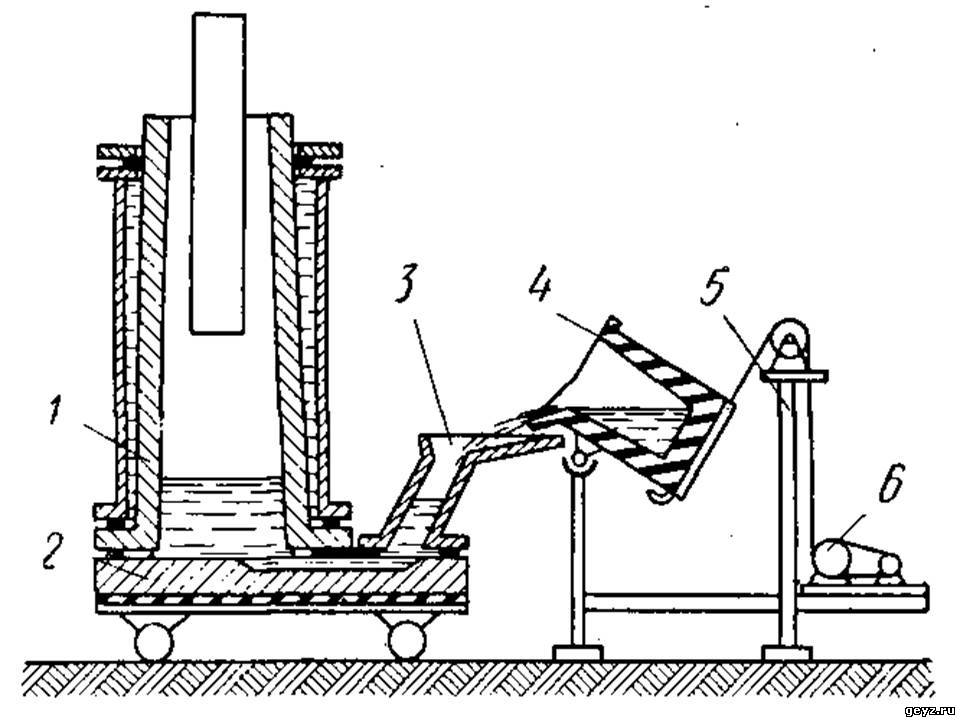

14.6. Схема электрошлакового литья:

Проходя через такой шлак, капли

металла очищаются от серы и

неметаллических включений. Высокая

эффективность воздействия шлака на

металл объяс-Рис.

14.6. Схема электрошлакового литья:

няется большой поверхностью контакта, высокими основностью и температурой шлака.

В литейном производстве затвердевание металла, полученного электрошлаковым переплавом, происходит в кристаллизаторе, полость которого соответствует наружным очертаниям отливки (рис. 14.6). Отличительной особенностью этого метода, получившего название электрошлакового литья (ЭШЛ), является одновременность процессов приготовления жидкого металла и формообразования отливки.

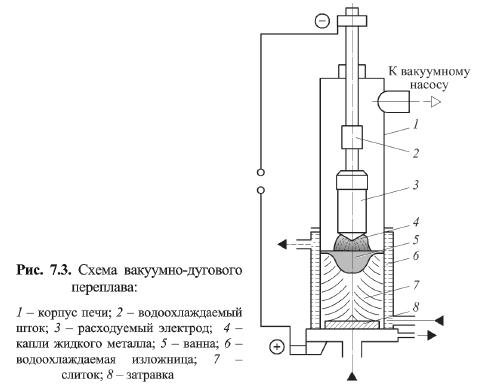

14.7. Внепечная дегазация стали

Суть

процесса вакуумной дегазации расплавов

металлов изложена в подразд. 8.6.

Обработка стали вакуумированием помимо

выделения из нее водорода и азота

приводит еще и к усилению взаимодействия

между углеродом и кислородом, содержащимися

в стали. Равновесие реакции [С] + [О] = {СО}

при обработке вакуумом сдвигается

вправо, так как парциальное давленое

СО уменьшается вследствие снижения

общего давления над расплавом.

8.6.

Обработка стали вакуумированием помимо

выделения из нее водорода и азота

приводит еще и к усилению взаимодействия

между углеродом и кислородом, содержащимися

в стали. Равновесие реакции [С] + [О] = {СО}

при обработке вакуумом сдвигается

вправо, так как парциальное давленое

СО уменьшается вследствие снижения

общего давления над расплавом.

Выделение из металла пузырьков СО облегчает очищение металла от азота и водорода, а также оксидных неметаллических включений. Снижение концентрации кислорода в результате этой реакции получило название «углеродное раскисление». В результате внепечной дегазации содержание водорода в стали может быть понижено до 1,5… 2,5 см3/100 г. Содержание кислорода снижается на 60 % и азота — на 5… 10 % от первоначального их содержания.

Эффективным методом

дегазации стали является продувка

расплава аргоном, подаваемым через

пористые вставки в ковше. Обычно

расход аргона составляет 0,2.

Печь электрошлакового переплава — ALD Vacuum Technologies

ЭШП Электрошлаковый переплав известен с 1930-х годов, но потребовалось около 30 лет, прежде чем он стал общепризнанным процессом массового производства высококачественных слитков. Технология ЭШП представляет интерес не только для получения слитков меньшей массы из инструментальных сталей и жаропрочных сплавов, но и тяжелых кузнечных слитков массой до сырых слитков свыше 150 тонн.

Печь электрошлакового переплава (ЭШП)

- Печь Labory ESR в основном используется для производства небольших слитков с максимальным диаметром кристаллизатора до

240 мм для веса слитка 500 кг - Реализуются слитки диаметром от 250 мм до 2300 мм, предлагая вес слитков более 150 тонн

- Печи ЭШП могут быть предназначены для переплава круглых, квадратных и прямоугольных (плитных) слитков

ЭШП Характеристики

- Однородная, прочная и направленно затвердевшая структура

- Высокая степень чистоты

- Без внутренних дефектов (например, хлопьев водорода)

- Без макросегрегации

- Гладкая поверхность слитка, обеспечивающая высокий выход слитка

форма с водяным охлаждением.

Электрический ток (обычно переменного тока) проходит через шлак между электродом и формируемым слитком и перегревает шлак так, что капли металла расплавляются с электрода, проходя через шлак, на дно водоохлаждаемой изложницы и собираться в ванну расплава при затвердевании. По мере формирования слитка шлаковая ванна смещается вверх. Новый слиток рафинированного материала медленно поднимается со дна формы. Будет сформирован такой однородный, направленно затвердевший слиток ЭШП, свободный от центральных пустот и других дефектов, обычно встречающихся в слитках, отлитых традиционным способом.

Процесс ЭШП обеспечивает очень высокое, стабильное и предсказуемое качество продукции. Тщательно контролируемое затвердевание улучшает прочность и структурную целостность.

ЭШП признан предпочтительным методом производства высокоэффективных сплавов, которые сегодня используются в таких отраслях, как аэрокосмическая и ядерная техника, а также для тяжелых поковок.

Современная автоматизация процессов с компьютерным управлением позволяет осуществлять автоматизированное управление технологическими процессами с воспроизводимым качеством материала. Здесь важно упомянуть уникальный контроль глубины погружения электрода ALD и контроль скорости плавления на основе мощности.

Здесь важно упомянуть уникальный контроль глубины погружения электрода ALD и контроль скорости плавления на основе мощности.

Можно констатировать, что автоматическая система управления плавкой ЭШП (АМС) компании ALD не имеет себе равных в мире по присущим ей характеристикам, простоте эксплуатации и, что не менее важно, по точности и воспроизводимости управления, что позволяет получать слитки с превосходными свойствами.

Применение ЭШП

- Инструментальные стали для фрез, горнодобывающей промышленности и т. д.

- Штамповые стали для стекольной, пластмассовой и автомобильной промышленности0009

- Суперслюи для аэрокосмических и силовых турбин

- Никели-базовые сплавы для химической промышленности

- Холодные рулоны

- Высокие азотные стали

Типы пели

. , ЭШП, ПЭШР, ИЭПР и ВЭШР в одной печи. Различные процессы переплавки могут осуществляться в одной печи камерного типа с использованием переменного или постоянного тока для переплавки одного расходуемого электрода в один слиток, выше (до 70 бар) или ниже атмосферного давления.

Одинарная головка печи с двумя стационарными формовочными системами

С двумя стационарными станциями переплавки и одной поворотной головкой печи. Они особенно подходят для эффективного производства при высокой производительности.

Печи ALD, как правило, предназначены для переплавки в атмосфере инертного газа.

Печи с системами отвода слитков

С центральной станцией отвода слитков и возможностью замены электродов, а также опционально с внешними станциями для переплавки в стационарных изложницах. Центральная станция особенно подходит для переплавки слитков большого диаметра. Слитки меньшего диаметра могут переплавляться одновременно на крайних станциях.

Печь, подходящая для плавки в атмосфере под давлением или в вакууме

Полностью герметичные системы для операций ЭШП в вакууме, инертном газе или повышенном давлении. Эти системы особенно подходят для производства слитков ЭШП с высоким содержанием азота или реактивных элементов.

Преимущества сталей электрошлакового переплава | OTC Offshore Technology Conference

Skip Nav Destination

Citation

Свифт, Роберт А. «Преимущества стали, выплавляемой электрошлаком». Доклад представлен на конференции по морским технологиям, Хьюстон, Техас, 19 мая.77. doi: https://doi.org/10.4043/2799-MS

Скачать файл цитаты:

- Ris (Zotero)

- Менеджер ссылок

- EasyBib

- Подставки для книг

- Менделей

- Бумаги

- КонецПримечание

- РефВоркс

- Бибтекс

Расширенный поиск

ВВЕДЕНИЕ

Строгость современного дизайна требует использования материалов с высокой надежностью. Высокие напряжения в сложных напряженных состояниях, которые используются в современных конструкциях, таковы, что материалы должны использоваться с максимальной эффективностью.

Чтобы получить удовлетворительные материалы, необходимо использовать материалы, расплавленные с помощью передовых технологий плавки. Одним из лучших материалов для этих критических применений является стальной лист электрошлакового переплава (ЭШП). Электрошлаковый переплав отличается прекрасным сочетанием микрочистоты, однородности химических и механических свойств, высокой пластичности, ударной вязкости и высокой надежности. Недавние достижения в области ЭШП позволили изготавливать листы весом до 16 350 кг. Внедрение прямоугольных плит ЭШП позволило максимально увеличить выход расплавов ЭШП. Этот процесс известен как Lectrefine.

Целью данного обзора является представление репрезентативных данных для сталей ЭШП. Эти данные показывают превосходное сочетание свойств, получаемых при такой технологии плавки. По возможности будет проводиться сравнение сталей ЭШП и сталей, выплавленных другими методами плавки, такими как электропечь, вакуумно-дуговой переплав и вакуумно-индукционная плавка.

УЛУЧШЕНИЕ МИКРОСКОПИЧЕСКИХ СВОЙСТВ

Химическая однородность

Однородность механических свойств поддерживается путем контроля химической однородности и микрочистоты. Толстые пластины обычно имеют довольно большую сегрегацию по толщине. Процесс ESR резко уменьшает эту сегрегацию. Типичные сквозные составы показаны в таблице 1. Наибольшие сегрегации встречаются в вариациях C на пластине 1 (от 0,23 до 0,27) и в вариациях Si на пластине 2 (от 0,23 до 0,18). Другим фактором состава, который следует отметить, является низкое S. Это способствует поддержанию высокой степени микрочистоты, характерной для сталей ЭШП.

Одновременно и медленно протекающие процессы плавления металла и его затвердевания в водоохлаждаемом кристаллизаторе создают условия для получения квазистационарной жидкометаллической ванны небольшого объёма, что определяет возможность получения роста кристаллов перпендикулярно границе жидкой и твердой фаз, всплывания включений и отсутствие дефектов усадочного и ликвационного характера;

Одновременно и медленно протекающие процессы плавления металла и его затвердевания в водоохлаждаемом кристаллизаторе создают условия для получения квазистационарной жидкометаллической ванны небольшого объёма, что определяет возможность получения роста кристаллов перпендикулярно границе жидкой и твердой фаз, всплывания включений и отсутствие дефектов усадочного и ликвационного характера; Создавать универсальные многопостовые комплексы электрошлакового переплава и электрошлакового литья на базе одной установки с единым источником питания;

Создавать универсальные многопостовые комплексы электрошлакового переплава и электрошлакового литья на базе одной установки с единым источником питания; Использовать в качестве переплавляемого материала лом черных металлов, получая на выходе высококачественную отливку центробежного литья;

Использовать в качестве переплавляемого материала лом черных металлов, получая на выходе высококачественную отливку центробежного литья;