Электрошлаковая сварка: технология и особенности процесса

Главная

Электрошлаковая сварка: технология и особенности процесса

3D сверлениеЭлектрошлаковая сварка – это способ соединения металла большого сечения, который достаточно популярен на сегодняшний день. Его нельзя назвать единственным способом сварки толстого металла, но одним из самых используемых однозначно. Популярность заключается в том, что этот способ применим для обработки стали и чугуна разнообразного химического состава, для сварки меди, алюминия, титана и других соединений. Серьезным позитивным отличием данного метода есть сваривание металлов за один раз, невзирая на сечение свариваемых материалов. В процессе сваривания нет необходимости удалять шлак, кроме того, в процессе произведения сварки перед каждым следующим проходом нет необходимости настраивать сварочный аппарат.

Особенности такого типа соединения деталей заключаются в использовании разных проволочных электродов, а также электродов разной толщины.

Среди недостатков такого типа сваривания можно назвать всего несколько пунктов. К ним можно отнести:

- минимальная толщина металла, который можно сваривать 16 мм;

- максимальное сечение металла при сваривании этим способом составляет 40 мм;

- такой вид сварки используют при создании лишь вертикальных швов на металлоконструкциях, и не используется для получения горизонтальных соединений.

Рассмотрим технологические особенности электрошлаковой сварки.

Сварочное производствоИзвестно, что при сварке используются флюсы, особенностью которых является образование шлаков при расплавлении, которые прекрасно проводят электричество. Кроме того, в расплавленном шлаке при протекании сварочного тока образуется достаточное количество тепла.

Материал электрода при подачи его отдельными каплями проникает сквозь жидкообразный шлак, при этом меняя свой состав. Основное назначение ванны шлака – это защита от воздействия на ванну расплавленного металла окружающей среды, особенно воздуха. При производстве сварки продукты горения и воздух, которые выделяются в расплавленном материале, поднимаются и оседают на поверхности шва. После сваривания шов получается хорошего качества.

Таким образом, сварочная ванна двигается вдоль линии сваривания, постепенно заполняя и выравнивая пространство между свариваемыми деталями. При этом специальные уплотнители поддерживают ванну при перемещении, вследствие чего расплавленный металл не растекается.

Читайте так же:

30.07.2019 / Гаражи и другие здания транспортной инфраструктуры из металлоконструкций

16.07.2020 / Строительство быстровозводимого торгово-досугового комплекса под ключ.

15.09.2021 / Работы по изготовлению металлоконструкций.

04.08.2017 / Лестничные пролеты из металлоконструкций

15.01.2021 / Произведена контрольная сборка стальных пролетных строений для мостовых конструкций.

29.07.2021 / Изготовление балочных стальных конструкций.

07.12.2017 / Производство стальных изделий: особенности технологии и преимущества

20.06.2018 / Изготовление металлических лестниц различных конфигураций

08.06.2018 / Сверлильные станки с ЧПУ: преимущества, виды и эксплуатационные особенности

04. 05.2010 / Водонапорная башня: виды, особенности и конструкция

05.2010 / Водонапорная башня: виды, особенности и конструкция

Возврат к списку

Электрошлаковая сварка — что это такое?

0

Опубликовано: 16.06.2017

Чаще всего сваривание металлических образцов основано на плавлении материала. Зависимо от используемого оборудования, расходников, технических условий сварки характеристики соединенного таким способом металла изменяются. У сварщика основная задача – это создание прочного надежного сварного шва, который впоследствии будет способен выдерживать предполагаемые нагрузки на металлическую конструкцию.

Электрошлаковая сварка часто применяется для сваривания металлических изделий значительной толщины. Данная методика используется для соединения стальных, алюминиевых, чугунных, медных заготовок, сплавов данных химических элементов.

Основное преимущество метода – возможность выполнения за одно прохождение соединения металлических заготовок большой толщины. При этом нет необходимости в настройке сварочного оборудования перед следующим прохождением шва, а также удалении шлакообразований. Сваривание производится без снятия на кромках деталей фасок. В процессе работы можно пользоваться электродами большего сечения или же одновременно несколькими проволочными электродами малого сечения. Благодаря этому достигается повышенная производительность процедуры.

Оглавление:

- Суть электрошлаковой сварки

- Технология ЭШС

- Виды электрошлаковой сварки

- Преимущества ЭШС

- Недостатки ЭШС

Суть электрошлаковой сварки

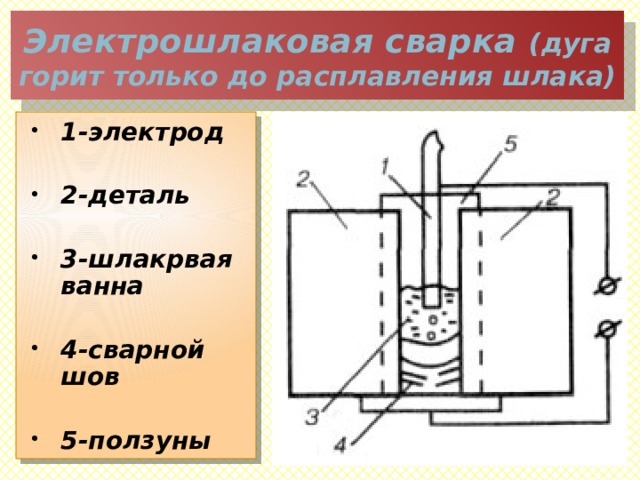

- Свариваемый металл электрически связан с электродом через формируемую шлаковую ванну. В этой ванне образуется тепловая энергия, температура которой больше температуры плавления проволоки, соединяемого изделия.

Поэтому происходит оплавление основного, электродного металла. Плотность металла больше плотности шлака, в результате чего расплавленная металлическая масса стекает на днище расплава, формируя металлическую ванну.

Поэтому происходит оплавление основного, электродного металла. Плотность металла больше плотности шлака, в результате чего расплавленная металлическая масса стекает на днище расплава, формируя металлическую ванну. - Металл электрода проходит отдельными каплями сквозь жидкий шлак, при взаимодействии с которым его структура изменяется. Шлаковая ванна из-за меньшей плотности находится над металлической ванной, перекрывая тем самым взаимодействие металла с окружающим воздухом. Если скорость подачи электрода подобрать верно, между его торцом и поверхностью расплавленного металла зазор будет оставаться практически неизменным.

- Для предупреждения вытекания расплавленного металла, жидкого шлака в процессе проведения сварочных работ часто применяются специальные приспособления. Это медные ползуны, которые могут быть как подвижными, так и неподвижными. Для их охлаждения используется вода. Верхний край приспособления должен быть выше поверхности жидкого шлака.

- В результате последующей кристаллизации расплавленного металла внизу ванны формируется соединительный шов.

Шлак, расположенный над металлической ванной, после соприкосновения с охлаждающими ползунами формирует тонкое шлаковое покрытие, которое предупреждает контакт металлической ванны с ползунами охлаждения, соответственно не образуются кристаллизационные трещины в металлическом шве.

Шлак, расположенный над металлической ванной, после соприкосновения с охлаждающими ползунами формирует тонкое шлаковое покрытие, которое предупреждает контакт металлической ванны с ползунами охлаждения, соответственно не образуются кристаллизационные трещины в металлическом шве.

При использовании данной методики сваривания металлических конструкций расход флюса небольшой, обычно менее 5% от веса наплавляемого металла. Легирование наплавляемого металла из-за небольшого количества шлака осуществляется за счет электрода. В составе сварного шва основного металла может быть не более 20 процентов. Благодаря вертикальному расположению металлической ванны, повышенной температуре, достаточно длительному времяпровождению в расплавленном состоянии металла из сварного шва лучше извлекаются неметаллические компоненты, газы.

Технология ЭШС

Процедура начинается с возбуждения дуги между электродом и кромками соединяемых металлических образцов. За счет создаваемой тепловой энергии расплавляется флюс, далее формируется шлаковая ванна.

Флюс благодаря электропроводности начинает шунтировать, останавливать горение дуги. Но нагрев, расплавление флюса при этом продолжается благодаря воздействию тепловой энергии, формирующейся за счет подаваемого электротока к жидкому шлаку.

Техника электрошлаковой сварки основана на передаче тепловой энергии от шлаковой ванны, которая не только выделяет тепло под воздействием тока, но и передает его соединяемым образцам. Связь основного и электродного металла осуществляется непосредственно через шлаковую ванну. В зависимости от свойств обрабатываемого материала на это может быть затрачено разное время.

Основное отличие методики в том, что расплавленный металл находится ниже шлака, и требует применения специальных ползунков, которые не будут допускать его растекание. Для производства ползунков используется медь, в качестве охлаждающей жидкости — вода.

Виды электрошлаковой сварки

Данная схема соединения металлов может быть разных видов, которые отличаются между собой применяемыми электродами и способом их подачи.

- Первый вариант ЭШС – электроды подаются шлаковую ванну после их расплавления. Технология предусматривает сообщение в горизонтальной плоскости электродной проволоке возвратно-поступательных движений, которые равномерно обеспечивают нагрев толщины свариваемых образцов из металла.

- Второй вариант ЭШС

- Третий вариант ЭШС – для сваривания металлических конструкций используется специализированный плавящийся мундштук.

В этой технике одновременно используются два первых варианта ЭШС. В зазор между соединяемыми образцами вставляются и закрепляются пластины, в боковые промежутки – направляющие трубки, через которые подается электродная проволока в шлаковую ванну. Пластина на протяжении всего сварочного процесса остается неподвижной, недостающий металл для полного заполнения зазора компенсируется электродной проволокой, в результате чего соединительный шов обогащается легирующими компонентами.

В этой технике одновременно используются два первых варианта ЭШС. В зазор между соединяемыми образцами вставляются и закрепляются пластины, в боковые промежутки – направляющие трубки, через которые подается электродная проволока в шлаковую ванну. Пластина на протяжении всего сварочного процесса остается неподвижной, недостающий металл для полного заполнения зазора компенсируется электродной проволокой, в результате чего соединительный шов обогащается легирующими компонентами.

Преимущества ЭШС

- Сварные швы, получаемые при использовании для сварки данной методики, отличаются достаточно высоким качеством. Для улучшения структуры металла на соединительных участках швы иногда подвергаются термической обработке, благодаря которой зерна укрепляются.

- Минимальный расход электроэнергии, флюса.

- Высокая производительность.

- Электрошлаковый переплав металла позволяет улучшить его первоначальные свойства.

Недостатки ЭШС

- Сварочные работы выполняются лишь в вертикальной плоскости или с минимальным уклоном.

- Не допускается остановка сварочного процесса, в противном случае не исключаются дефекты, требующие обязательного устранения. Обычно подобные соединения приходится разрывать и сваривать повторно.

- Сварной шов, зона термического воздействия обладают крупнозернистой структурой.

- Перед началом выполнения работ нужно подготовить технологические элементы (изготовить, установить): стартовый карман, планку, формирующие компоненты.

Несмотря на эти недостатки, все разновидности электрошлаковой сварки являются достаточно востребованными.

Сергей Одинцов

tweet

Процесс электрошлаковой сварки. Принцип, основные части, работа, преимущества и недостатки с приложением генерируются циркуляцией электрического тока через электрод и работу.

- Роберт К. Хопкинс открыл этот процесс сварки в феврале 1940 года в Институте Патона, Киев, СССР.

- Этот процесс сварки является однопроходным высокопроизводительным процессом сварки, который используется для сварки толстых (25-300 мм) материалов в вертикальном или близком к вертикальному положении.

Процесс электрошлаковой сварки основан на выделении тепла за счет дуги и электрического сопротивления. Между сварочным электродом и заготовкой возникает дуга, которая начинает плавить присадочный металл, чтобы заполнить присадочную полость. Теперь тепло вырабатывается за счет электрического сопротивления при прохождении тока через поверхность. Далее тепло начинает плавить присадочный металл, который непрерывно подается с ролика. Эта присадочная проволока плавится и заполняет сварной шов, делая его прочным.

Читайте также:

- Процесс дуговой сварки порошковой проволокой (FCAW) – основные части, принцип работы, преимущества и недостатки применения

- Что такое подводная сварка и как она работает?

- Процесс плазменно-дуговой сварки – принцип, основные части, работа, преимущества и недостатки с применением

Хотя твердые электроды более популярны, чем электроды с металлическим сердечником.

Хотя твердые электроды более популярны, чем электроды с металлическим сердечником.Возникновение дуги происходит, когда сопротивление меньше минимально необходимого значения . Шлак также должен иметь минимальную вязкость, чтобы он не был слишком густым, чтобы препятствовать хорошей циркуляции, и не слишком жидким, чтобы привести к чрезмерной утечке.

3. Направляющая трубка электрода: Используется для направления электродной проволоки в нужное положение, где должна выполняться сварка.

Направляющая трубка электрода: Используется для направления электродной проволоки в нужное положение, где должна выполняться сварка.

Работает следующим образом:

- Сначала ток течет от сварочного электрода к опорной плите. Это создает дугу между электродом и опорной пластиной, которая нагревает флюс. Это тепло, которое выделяется во время образования дуги, приводит к плавлению присадочного металла и его отложениям в полости сварного шва.

- Теперь охлаждаемый медный башмак начинает выполнять функцию затвердевания присадочного металла в полости сварного шва. Это делается для того, чтобы избежать вытекания металла шва наружу.

- Когда присадочный металл затвердевает в полости сварного шва, через него протекает ток. Затем он выделяет тепло за счет электрического сопротивления. Это тепло далее используется для продолжения плавления присадочного металла в полость сварного шва. Это означает, что тепло регенерируется, что приводит к меньшим потерям тепла или энергии.

- Роликовая установка обеспечивает непрерывную подачу присадочного металла.

- При сварке металлов медный башмак и механизм подачи перемещаются вверх до образования всей полости.

- Создает прочное соединение за один проход. В зависимости от толщины листа используется одно- или многопроходная сварка.

Для лучшего понимания посмотрите видео ниже:

Читайте также:

- Процесс плазменно-дуговой сварки – принцип, основные части, принцип работы, преимущества и недостатки применения

- Что такое процесс сварки TIG или дуговая сварка вольфрамовым электродом в газе (GTAW)

- Что такое процесс сварки MIG или GMAW (дуговая сварка металлическим газом)?

- Скорость охлаждения очень низкая, что исключает проблему холодного растрескивания.

- Нет проблем со шлаковыми включениями или пористостью.

- Процесс полуавтоматический и более быстрый.

- Более тяжелые секции можно сваривать за один проход.

- Высокая производительность.

- Низкая стоимость подготовки швов.

- Слишком высокая теплоотдача к основанию.

- Высокая температура сварки требует устройства охлаждения.

- Медленная скорость охлаждения приводит к столбчатой зернистости в сварном шве.

- При очень высокой подводимой теплоте качество сварного шва может быть низким, включая низкую ударную вязкость из-за крупных зерен в зоне сплавления и в зоне термического влияния.

- При электрошлаковой сварке наблюдается некоторая склонность к горячему растрескиванию и чувствительности к надрезам в зоне термического влияния.

- Ограничена сваркой в вертикальном положении из-за больших ванн расплавленного металла и шлака.

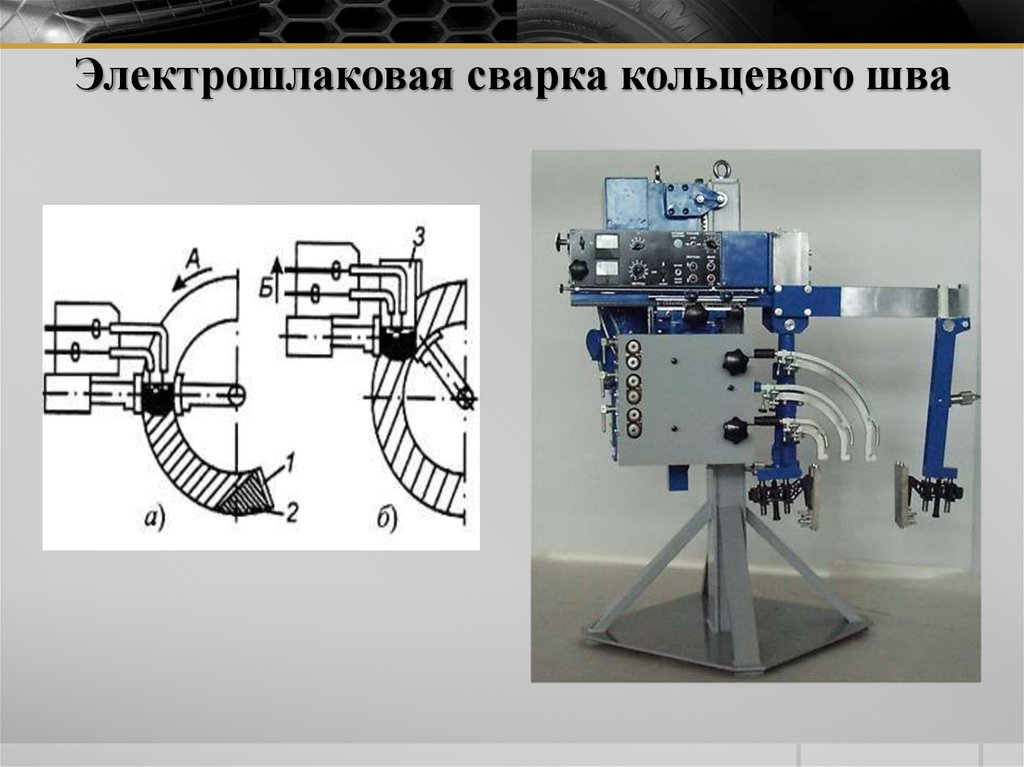

- Трудно закрыть цилиндрические сварные швы

- Имеет тенденцию к образованию крупного зерна.

- Если вы создаете швы менее 60 мм, то дуговая сварка под флюсом (SAW) более экономична, чем процесс электрошлаковой сварки.

- Используется в тяжелой промышленности, где толщина листа до 80 мм для соединения.

- Сварка толстостенных труб большого диаметра выполняется этим сварочным процессом.

- Сварка резервуаров производится им.

- Используется для изготовления больших и толстых частей кораблей.

Не забудьте поделиться, если вам понравилась эта статья.

Электрошлаковая сварка во второй раз лучше — февраль 1999 г. — Focus

Дата: февраль 1999 г. пластины) на мостах, построенных на средства федеральной помощи в области автомобильных дорог. Мораторий, введенный Федеральным управлением автомобильных дорог (FHWA) в 1977 было вызвано обнаружением большой трещины в электрошлаковом сварном шве на мосту между штатами недалеко от Питтсбурга. Мораторий фактически исключил использование электрошлаковой сварки на всех мостах в США. Вместо этого использовались обычные процессы, такие как дуговая сварка под флюсом и дуговая сварка защищенным металлом.

Ожидается, что вскоре этот запрет будет снят в результате всеобъемлющего исследовательского проекта, спонсируемого FHWA, для определения причины проблем со сваркой. Этот проект привел к значительному улучшению техники электрошлаковой сварки, известной как улучшенная электрошлаковая сварка с узким зазором, или NGI-ESW.

Электрошлаковая сварка – это процесс, используемый для соединения толстых стальных листов в вертикальном положении. Между пластинами помещается расходуемая направляющая планка. Этот стержень направляет электродную проволоку. Пластины соединяются вместе путем расплавления краев пластины, направляющей планки и электродной проволоки в ванне расплавленного металла, защищенной флюсовой ванной (шлаком). Флюс удерживается в расплавленном состоянии благодаря электрическому сопротивлению току, проходящему через шлак.

При НГИ-ЭШС величина подаваемого электрического тока намного больше, чем при обычной электрошлаковой сварке, а зазор между пластинами и, следовательно, количество используемого расплавленного материала относительно невелики. Это приводит к более высокой скорости сварки.

Это приводит к более высокой скорости сварки.

«Новый процесс повышает прочность и надежность сварного шва, повышает производительность процесса сварки и снижает количество требуемого тепловложения», — говорит Билл Вуд из Орегонского института науки и технологий (OGIST).

В 1980-х годах FHWA обратилась к OGIST с просьбой исследовать и разработать улучшенный процесс электрошлаковой сварки. Результат — NGI-ESW — быстрее и потребляет меньше энергии, чем обычная электрошлаковая сварка, и, по словам Кришны Вермы из FHWA, который руководит исследовательским проектом, он обеспечивает стабильно более прочный сварной шов. В 1993, FHWA заключила 4-летний контракт с Лабораторией фундаментальных промышленных исследований (BIRL) Северо-Западного университета в Эванстоне, штат Иллинойс, на проведение демонстраций метода NGI-ESW и проверку качества сварного шва, включая ударную вязкость. Компания BIRL разработала комплексный пакет технических спецификаций и учебных пособий для государственных транспортных агентств и производителей мостов, чтобы помочь им в применении новой электрошлаковой технологии. Однако демонстраций он не проводил. Позже этот пакет был обновлен в ОГИСТ по новому контракту, который также требовал проведения 2 пилотных презентаций и 18 дополнительных демонстраций по всей стране.

Однако демонстраций он не проводил. Позже этот пакет был обновлен в ОГИСТ по новому контракту, который также требовал проведения 2 пилотных презентаций и 18 дополнительных демонстраций по всей стране.

Чтобы продемонстрировать новый процесс мостостроителям и дорожным инженерам штата, а также производителям металлоконструкций, FHWA в рамках Демонстрационного проекта 102 спонсирует серию практических семинаров по всей стране в течение следующих 18 месяцев.

По словам Мило Кресса из отделения FHWA в Небраске, «мы хотим привлечь как можно больше людей к участию в демонстрациях NGI-ESW. Каждый производственный цех и каждый магазин материалов штата должен увидеть, как это работает».

Семинар, спонсируемый Национальной организацией по исследованию мостов (NABRO), прошел в декабре в Университете штата Небраска в Линкольне. Атород Азизинамини из NABRO, участвовавший в семинаре, сказал: «Как исследователь в области строительства мостов, я был очень впечатлен, и результаты исследования, похоже, подтверждают просьбу FHWA об отмене моратория на электрошлаковую сварку мостов».

Рон Листон из Дорожного департамента штата Небраска, который также присутствовал на демонстрации семинара, соглашается. «Мы уверены, что это будет хороший процесс», — говорит Листон. «Узкий зазор сделал этот процесс приемлемым, и я чувствую, что есть производители стали, готовые попробовать его».

Некоторые мостостроители никогда не теряли доверия к электрошлаковой сварке, несмотря на мораторий. «Есть много мостов с элементами, сваренными электрошлаком, и ни один из них не вышел из строя», — говорит Вуд. «Эти мосты простояли 30 или 40 лет. Если вы примете во внимание стабильность существующих электрошлаковых сварных швов в процессе эксплуатации и добавите значительно улучшенную ударную вязкость и надежность, которые мы имеем сейчас, вы получите процесс и процедуру сварки, готовые к использованию».

Новый процесс NGI-ESW будет иметь гораздо более широкое применение, чем шоссе. «Этот новый процесс создает огромные возможности не только для автомобильных мостов, но и для железнодорожной отрасли, строительной индустрии, морских нефтяных платформ и производства тяжелого оборудования», — говорит Боб Терпин из OGIST.

Поэтому происходит оплавление основного, электродного металла. Плотность металла больше плотности шлака, в результате чего расплавленная металлическая масса стекает на днище расплава, формируя металлическую ванну.

Поэтому происходит оплавление основного, электродного металла. Плотность металла больше плотности шлака, в результате чего расплавленная металлическая масса стекает на днище расплава, формируя металлическую ванну. Шлак, расположенный над металлической ванной, после соприкосновения с охлаждающими ползунами формирует тонкое шлаковое покрытие, которое предупреждает контакт металлической ванны с ползунами охлаждения, соответственно не образуются кристаллизационные трещины в металлическом шве.

Шлак, расположенный над металлической ванной, после соприкосновения с охлаждающими ползунами формирует тонкое шлаковое покрытие, которое предупреждает контакт металлической ванны с ползунами охлаждения, соответственно не образуются кристаллизационные трещины в металлическом шве. В этой технике одновременно используются два первых варианта ЭШС. В зазор между соединяемыми образцами вставляются и закрепляются пластины, в боковые промежутки – направляющие трубки, через которые подается электродная проволока в шлаковую ванну. Пластина на протяжении всего сварочного процесса остается неподвижной, недостающий металл для полного заполнения зазора компенсируется электродной проволокой, в результате чего соединительный шов обогащается легирующими компонентами.

В этой технике одновременно используются два первых варианта ЭШС. В зазор между соединяемыми образцами вставляются и закрепляются пластины, в боковые промежутки – направляющие трубки, через которые подается электродная проволока в шлаковую ванну. Пластина на протяжении всего сварочного процесса остается неподвижной, недостающий металл для полного заполнения зазора компенсируется электродной проволокой, в результате чего соединительный шов обогащается легирующими компонентами.