Индукционные плавильные печи Плавильные комплексы

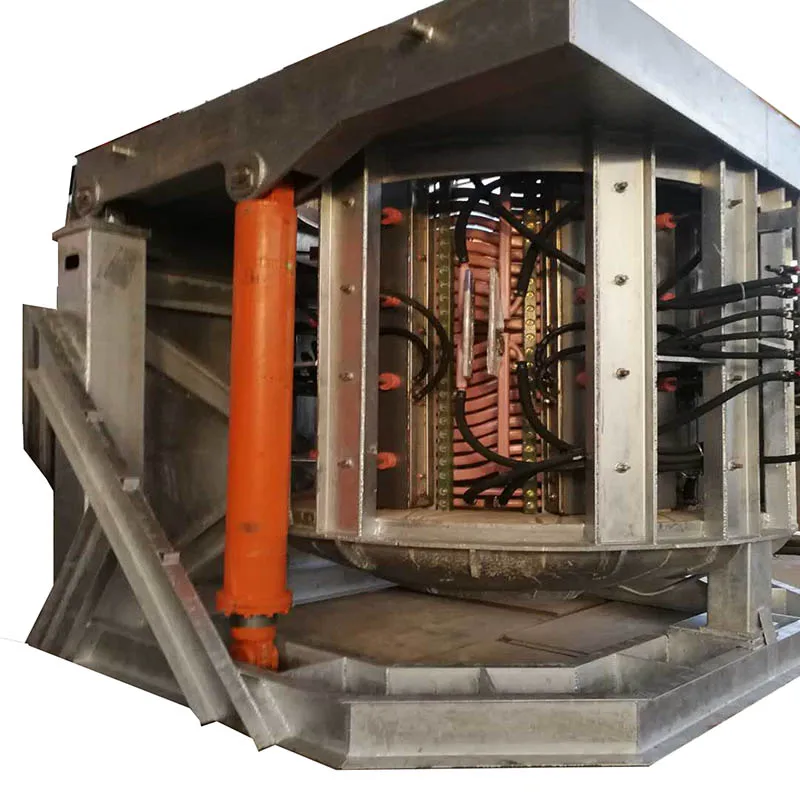

Плавильные печи в алюминиевом корпусе на редукторе

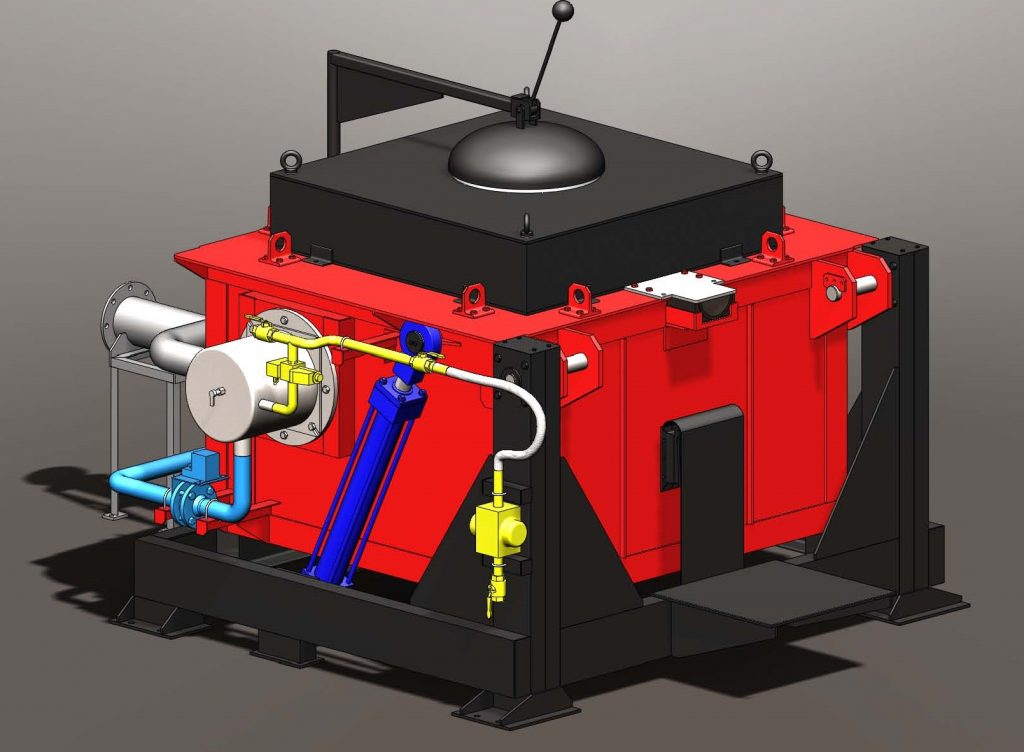

Плавильные печи на редукторе в стальном корпусе

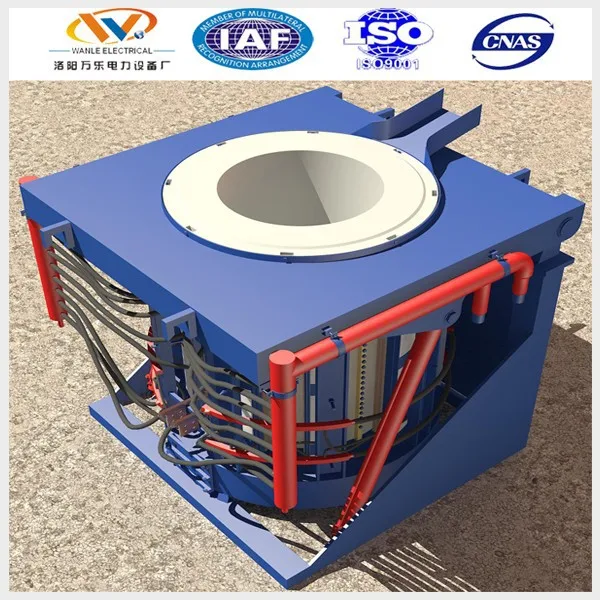

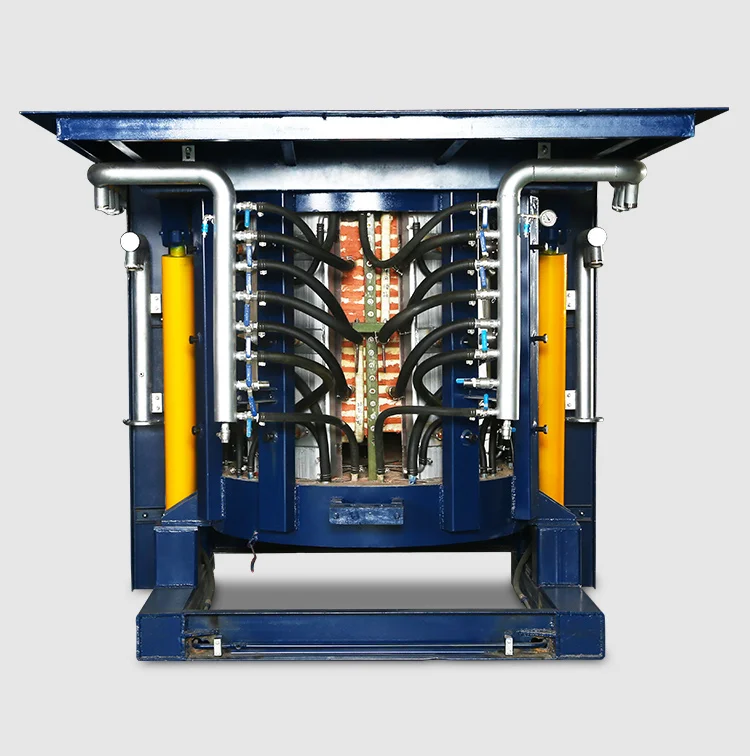

Плавильные печи на гидравлике в стальном корпусе

Плавильные печи для цветных металлов

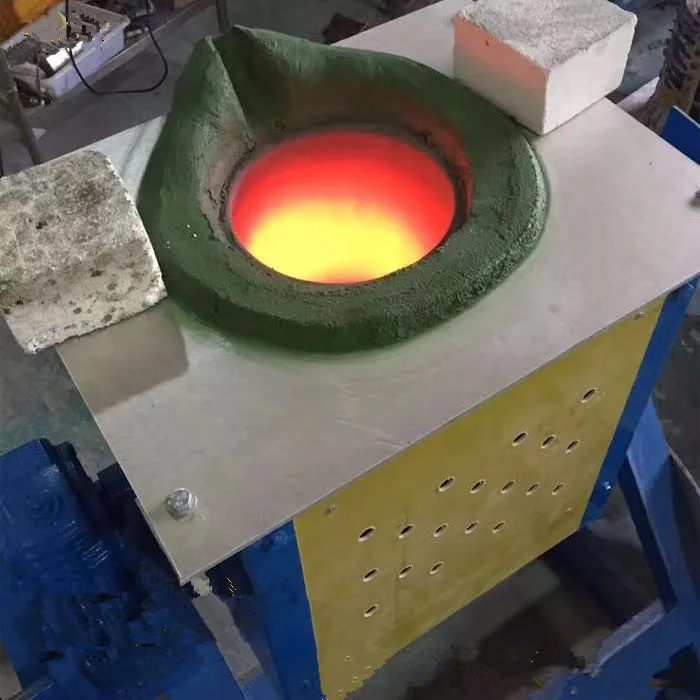

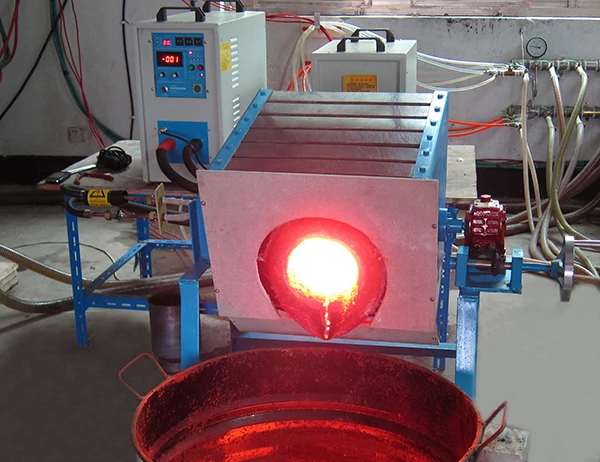

Индукционная печь — вид плавильных печей, в которых расплавление металла происходит за счет явления электромагнитной индукции. Наведенные токи нагревают металлическую шихту, расположенную в цилиндрическом тигле и футерованную огнеупорным материалом. В индукционных печах можно плавить все виды сталей, чугунов, а также цветные сплавы.

Преимущество индукционных плавильных печей перед другими плавильными агрегатами — это:

- интенсивное электродинамическое перемешивание расплава, благодаря которому сплав получается однородным по химическому составу и температуре по всему объему,

- высокая производительность, за счет высоких значений удельной мощности и высокого КПД (более 95-97%),

- низкий угар химических элементов сплава,

- экологичность (низкий уровень выделений пыли и газа),

- низкие капитальные затраты на подготовку и запуск печи (индукционные печи довольно компактны, их можно устанавливать даже в небольших помещениях)

- безопасность, надежность, простота управления и обслуживания, долговечность

Виду этого индукционные плавильные печи используют для получения качественных сплавов как крупные промышленные предприятия так и небольшие литейные производства.

Стандартная индукционная плавильная печь поставляется компанией «СИБТЕХЛИТ» в следующем комплекте:

- Два плавильных узла (посты), работающие попеременно;

- Конденсаторная батарея;

- Преобразователь частоты;

- Водоохлаждаемые кабели от конденсаторной батареи до поста;

- Пульт управления наклоном;

- Комплект ЗИП;

- Техническая и эксплуатационная документация на русском языке.

Кроме того плавильная печь может быть доукомплектована станцией охлаждения «закрытого типа» , разливочными ковшами и прочим необходимым оборудованием. Компания СИБТЕХЛИТ поставляет плавильные печи в следующих исполнениях:

Индукционные плавильные печи в алюминиевом корпусе с электромеханическим механизмом наклона (редуктор)

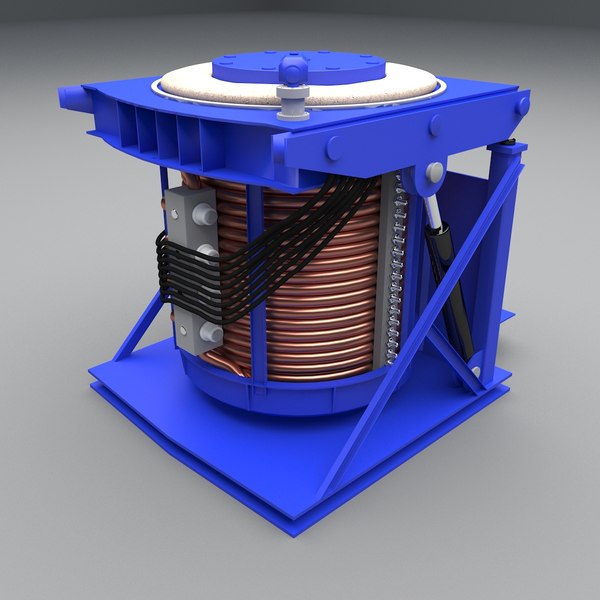

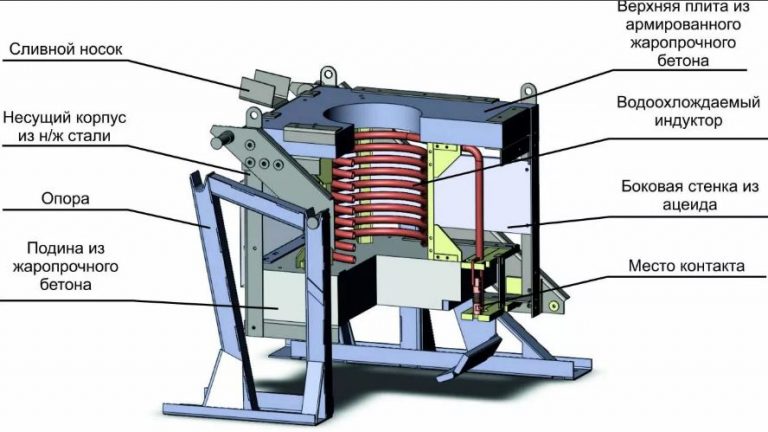

Основной составной частью электропечи является плавильный узел. Плавильный узел выполнен без использования магнитопровода и включает в себя водоохлаждаемый индуктор, жестко закрепленный внутри алюминиевого корпуса, между верхним асбестовым кольцом и подовой плитой. Корпус электропечи выполнен из алюминиевого сплава и состоит из двух симметричных частей, соединенных между собой через электрическую изоляцию, во избежание создания короткозамкнутого электрического контура. По бокам корпуса имеются фланцы, к которым крепится опорно-поворотный механизм электропечи. Опорно-поворотный механизм состоит из буксы и электромеханического привода, которые устанавливаются на бетонных опорах-фундаментах, отливаемых в месте установки электропечи. Привод поворота плавильного узла электропечи для слива металла – электромеханический и представляет собой понижающий редуктор, приводимый в действие асинхронным электродвигателем. Управление сливом осуществляется с пульта дистанционного управления, который устанавливается в удобном для плавильщика месте. Редуктор наклона оснащен маховиком ручного наклона плавильного на случай аварийного отключения электроэнергии. Плавильный узел имеет набивной тигель, в который сверху осуществляется загрузка шихты. Тигель может выполняться из кислых, основных, нейтральных, а также современных композиционных набивных масс.

Корпус электропечи выполнен из алюминиевого сплава и состоит из двух симметричных частей, соединенных между собой через электрическую изоляцию, во избежание создания короткозамкнутого электрического контура. По бокам корпуса имеются фланцы, к которым крепится опорно-поворотный механизм электропечи. Опорно-поворотный механизм состоит из буксы и электромеханического привода, которые устанавливаются на бетонных опорах-фундаментах, отливаемых в месте установки электропечи. Привод поворота плавильного узла электропечи для слива металла – электромеханический и представляет собой понижающий редуктор, приводимый в действие асинхронным электродвигателем. Управление сливом осуществляется с пульта дистанционного управления, который устанавливается в удобном для плавильщика месте. Редуктор наклона оснащен маховиком ручного наклона плавильного на случай аварийного отключения электроэнергии. Плавильный узел имеет набивной тигель, в который сверху осуществляется загрузка шихты. Тигель может выполняться из кислых, основных, нейтральных, а также современных композиционных набивных масс.

Индукционные плавильные печи в стальном корпусе с электромеханическим механизмом наклона (редуктор)

Плавильный узел размещается на сварной раме, состоящей из нижней стационарной части и верхней поворотной. Плавильный узел выполнен с использованием магнитопровода и включает в себя многосекционный водоохлаждаемый бетонированный индуктор, жестко закрепленный внутри стального корпуса между верхним асбестовым кольцом и подовой плитой. Плавильный узел имеет набивной тигель, в который сверху осуществляется заливка жидкого металла. Тигель может выполняться из кислых, основных, нейтральных, а также современных композиционных набивных масс. Контроль состояния тигля выполняется визуально или с помощью сигнализатора проедания тигля. Визуальный осмотр осуществляется после каждой плавки на предмет выявления трещин, эрозий, осыпания футеровки. Сигнализатор проедания тигля предназначен для контроля состояния футеровки тигля и изоляции индуктора. Сигнализатор подключается к электроду, представляющему из себя сетку из нержавеющей стали (закладывается во внутренней поверхности индуктора) и к расплаву с помощью электрода, который закладывается при набивке подины тигля.

Индукционные плавильные печи в стальном корпусе с гидравлическим механизмом наклона

Плавильный узел размещается на сварной раме, состоящей из нижней стационарной части и верхней поворотной. Плавильный узел выполнен с использованием магнитопровода и включает в себя многосекционный водоохлаждаемый бетонированный индуктор, жестко закрепленный внутри стального корпуса между верхним асбестовым кольцом и подовой плитой. Плавильный узел имеет набивной тигель, в который сверху осуществляется заливка жидкого металла. Тигель может выполняться из кислых, основных, нейтральных, а также современных композиционных набивных масс.

Компания СИБТЕХЛИТ поставляет индукционные плавильные печи со следующими комлектующими:

Тиристорный преобразователь частоты KGPS. Тиристорный преобразователь частоты специально создан для питания электрическим током средней частоты индукционных установок и плавки металла. ТПЧ имеет однофазный выход и необходим для работы на нагрузке, состоящей из индуктора и конденсаторной батареи, предназначенной для компенсации реактивной мощности индуктора. Система управления исполняется на одной микропроцессорной плате управления, которая включает в себя все защиты (защита от тока, перенапряжения, давления воды и т.д.) Для контроля использован интегрированный контур и цифровые технологии, в результате чего преобразователь имеет хорошие пусковые свойства, т.е. может одинаково успешно запускаться как при отсутствии загрузки, так и при полной загрузке.

Тиристорный преобразователь частоты специально создан для питания электрическим током средней частоты индукционных установок и плавки металла. ТПЧ имеет однофазный выход и необходим для работы на нагрузке, состоящей из индуктора и конденсаторной батареи, предназначенной для компенсации реактивной мощности индуктора. Система управления исполняется на одной микропроцессорной плате управления, которая включает в себя все защиты (защита от тока, перенапряжения, давления воды и т.д.) Для контроля использован интегрированный контур и цифровые технологии, в результате чего преобразователь имеет хорошие пусковые свойства, т.е. может одинаково успешно запускаться как при отсутствии загрузки, так и при полной загрузке.

Конденсаторная батарея. Электротермические конденсаторы используются для повышения коэффициента мощности индукционных электротермических установок. Конденсаторы разработаны и изготавливаются согласно новейшим технологиям и удовлетворяют требованиям международных стандартов.

Станция охлаждения закрытого типа (градирня). Для охлаждения плавильных печей, индукционных нагревателей применяются станции охлаждения закрытого типа. В плавильном комплексе станции охлаждают плавильный узел, преобразователь частоты, конденсаторную батарею. Кроме этого станции незаменимы для охлаждения другого технологического оборудования (шкафы охлаждения, устройства регулирования температуры песка, теплообменники). Станции закрытого типа могут работать с некачественной технической водой для внешнего контура (с применением фильтров). Охлаждение теплоносителя производится путем прохождения его через многослойный медный трубчатый радиатор с принудительным воздушным охлаждением с возможностью орошения испаряемой водой.

Вибротрамбовщик футеровочной массы. Пневматическая вибрационная трамбовка (вибротрамбовка) служит для уплотнения футеровочной массы в индукционных плавильных печах, при набивке набивного тигля. Вибротрамбовка имеет специальную малогабаритную конструкцию и разные насадки, благодаря чему есть возможность использовать трамбовку для набивки тигля небольших размеров. Также пневматическая вибрационная ручная трамбовка обеспечивает набивку подины в индукционных плавильных печах. Дополнительно предоставляются чертежи насадок, по которым заказчик может сделать их самостоятельно.

Вибротрамбовка имеет специальную малогабаритную конструкцию и разные насадки, благодаря чему есть возможность использовать трамбовку для набивки тигля небольших размеров. Также пневматическая вибрационная ручная трамбовка обеспечивает набивку подины в индукционных плавильных печах. Дополнительно предоставляются чертежи насадок, по которым заказчик может сделать их самостоятельно.

Сигнализатор проедания футеровки. Оборудование контролирующие состояние футеровки индукционного плавильного узла и сигнализирующее о необходимости замены футеровки. Работа сигнализатора предусматривает измерение тока через стенки тигля от индуктора к заземленному металлу. В комплект поставки включены: шкаф сигнализации и сетка, которая располагается на наружной поверхности тигля.

Межпостовой переключатель. Переключение мощности между плавильными узлами осуществляется при помощи силового переключающего устройства – электрического межпостового переключателя, который крепится к конденсаторной батарее.

Термопара серии W600. Термопара W600 — портативный беспроводной прибор для измерения температуры металла контактным способом. Прибор имеет высокую точность измерения и надёжность в эксплуатации. Его использование не требует от персонала специальных знаний и навыков. Термопара оснащена цифровым монитором с возможность сохранения результатов замера в измерительном приборе на 1000 измерений и для удобства персонала 5 дюймовым цифровым табло с высотой цифр 125мм. Прибор имеет автономный источник питания. Измерительная система включает погружной жезл, на который надевается картонный сменный блок c чувствительной головкой, в которой размещена собственно термопара, регистрирующий прибор, предназначенный для измерения и обработки генерируемой термопарой т.э.д.с., и внешний компенсационный кабель, соединяющий погружной жезл с регистрирующим прибором. Использование термопары не требует специальных навыков: достаточно лишь надеть сменный блок на жезл и погрузить его в жидкий металл. Регистрирующий прибор автоматически проверяет замкнутость измерительной цепи термопары и выдаёт на извлечение сменного блока из ванны. В данном устройстве используется новейший метод устранения помех, поэтому при использовании в среднечастотных электрических печах при проведении измерений нет необходимости выключать электричество.

Регистрирующий прибор автоматически проверяет замкнутость измерительной цепи термопары и выдаёт на извлечение сменного блока из ванны. В данном устройстве используется новейший метод устранения помех, поэтому при использовании в среднечастотных электрических печах при проведении измерений нет необходимости выключать электричество.

Электромеханическим механизмом наклона (редуктор) . Назначение механизма наклона печи заключается в обеспечении слива из печи по окончанию плавки всего ее содержимого и обеспечении наклона печи при скачивании шлака. Электромеханический привод состоит из электродвигателя, редуктора и цепной передачи.

Маслонапорная установка. Маслонапорная установка необходима для создания давления в гидроцилиндрах наклона. Наклон верхней поворотной части плавильного узла осуществляется двумя гидроцилиндрами, питаемыми от маслонапорной станции. Управление сливом осуществляется с пульта дистанционного управления, который устанавливается в удобном для плавильщика месте.

Шаблон для набивки тигля . Тигли в печи набивают с помощью сварного железного шаблона, наружные размеры которого соответствуют внутренним размерам тигля. Так как тигель быстрее разрушается у стыка стенки с подиной, то для основного тигля применяют железный шаблон, низ которого имеет закругление в месте перехода от стенок к дну. Когда футеровка готова, из шаблона удаляют груз и приступают к сушке и спеканию тигля. В процессе плавления садки плавиться шаблон; стенки тигля при этом спекаются на некоторую глубину. Окончательное спекание массы тигля на глубину 25-30 мм произойдет после двух-трех плавок.

Водоохлаждаемые кабели. Водоохлаждаемый кабель обеспечивает подачу и слив охлаждающей воды с индуктора печи. Предназначены для соединения конденсаторной батареи с индуктором печи. Благодаря своему гибкому исполнению водоохлаждаемые кабели обеспечивают свободный ход плавильного узла при подъеме печи в положение слива металла. Конструкция водоохлаждаемого кабеля: силовой медный кабель помещён в специальный герметичный защитный рукав. На концах водоохлаждаемого кабеля для индукционных печей находятся медные кабельные наконечники специальной формы, через которые с помощью расположенных на них штуцеров происходит подача охлаждающей воды для отвода тепла, выделяемого при работе плавильной установки.

На концах водоохлаждаемого кабеля для индукционных печей находятся медные кабельные наконечники специальной формы, через которые с помощью расположенных на них штуцеров происходит подача охлаждающей воды для отвода тепла, выделяемого при работе плавильной установки.

Индукционные плавильные печи 50–3000 кг

Индукционные плавильные тигельные печи на 50 — 3000 кг плавки, в алюминиевом корпусе, с ТПЧ и электроприводом наклона

Индукционные тигельные печи с тиристорным преобразователем предназначены для плавки черных и цветных металлов на промышленных предприятиях. Они могут использоваться для перегрева и рафинирования расплава стали и чугуна. Рекомендуемый режим работы трехсменный, но при необходимости печи хорошо работают и в одну смену. Как правило, индукционные печи этого типа поставляются с двумя плавильными узлами, для обеспечения непрерывной плавки, когда один из узлов необходимо футеровать. Индукционные тигельные печи имеют два плавильных узла, подключаемые к одному тиристорному преобразователю частоты. Имеют высокую производительность, экономичность, надежность, простоту в эксплуатации и техническом обслуживании, легко управляются. Самым лучшим считается трехсменный режим эксплуатации печей, однако, многие наши клиенты плавят металл в одну смену и всем довольны.

Имеют высокую производительность, экономичность, надежность, простоту в эксплуатации и техническом обслуживании, легко управляются. Самым лучшим считается трехсменный режим эксплуатации печей, однако, многие наши клиенты плавят металл в одну смену и всем довольны.

Конструкция индукционной тигельной печи с алюминиевым корпусом

Плавильный узел

В конструкции плавильных узлов печей данного типа отсутствуют магнитопроводы, поэтому алюминиевый корпус не защищен от магнитного поля индуктора. Для исключения замыкания наведенных токов Фуко и расплавления, немагнитный алюминиевый корпус состоит из 2 половин, которые электрически разделены друг от друга в задней и передней части с помощью изолирующих проставок. Прочный алюминиевый корпус хорошо держит нагрузки при плавке и наклонах печи при разливке металла. Однако, он не выдерживает пролива на корпус металла плавки.

Внутри корпуса расположен индуктор из прямоугольной медной трубки с подводами для охлаждающей воды и клеммами для подключения электроэнергии. Сбоку алюминиевый корпус имеет приливы для крепления опорно-поворотного устройства, которое устанавливается на бетонное основание или стальную раму.

Сбоку алюминиевый корпус имеет приливы для крепления опорно-поворотного устройства, которое устанавливается на бетонное основание или стальную раму.

Поворот печи осуществляется с помощью электродвигателя и редуктора. Плавильщик управляет поворотом печи с пульта, установленного в удобном месте. В случае отказа электропривода, можно слить металл, вращая рукоятку аварийного наклона печи.

В верхней части корпуса имеется площадка с полостью для футеровки сливного носка.

В нижней части корпуса имеется набивная подина, на которую устанавливается или набивается тигель. Контроль толщины тигля производят визуально или с помощью сигнализатора проедания тигля.

Тигли можно использовать как набивные, так и готовые. Но на большие веса плавки, тигли, как правило, набивают. Для черных металлов применяют тигли из кварца, для цветных металлов графитосодержащие. Набивка тиглей это особое искусство, от этой операции очень сильно зависит компания тигля. Это срок его эксплуатации, измеряемый в количестве плавок. Прочитать о набивке из современных материалов вы можете здесь и в Мосиндуктор — Статьи

Прочитать о набивке из современных материалов вы можете здесь и в Мосиндуктор — Статьи

Тиристорный преобразователь частоты ТПЧ

Шкаф тиристорного преобразователя частоты (ТПЧ) выполнен из листовой стали, на передней панели находятся органы управления. Шкаф не защищен от цеховой пыли, поэтому нуждается в периодической очистке. Для защиты от пыли главная плата управления помещена в коробку, которая закрывается на ключ.

При вводе в эксплуатацию тиристорный преобразователь частоты нуждается в настройке специалистами компании поставщика. Мы вводим индукционные плавильные печи в эксплуатацию только после проведения пусконаладочных работ нашей сервисной службой.

ТПЧ выполнен по схеме регулируемого выпрямителя с последующим инвертированием. Плата управления сконструирована с применением современных цифровых технологий, и отвечает не только за управление, но и за защиту силовой электроники от таких факторов как перенапряжение, замыкание индуктора, срыв инвертирования, снижение давления охлаждающей жидкости, пропадание одной фазы и т. п.

п.

По отзывам наших клиентов тиристорный преобразователь частоты данного класса очень универсальный и хорошо подходит для питания печей российского производства.

Конденсаторная батарея

Конденсаторная батарея представляет собой набор водоохлаждаемых среднечастотных электротермических конденсаторов большой емкости с металлической оболочкой. Конденсаторные банки установлены на металлическую раму и соединены между собой медными шинами. Конденсаторы размещаются в металлическом корпусе и оборудованы вводами — выводами воды и шинами для подключения электрического среднечастотного тока. На печах данного типа применяется параллельный колебательный контур. Резонанс токов приводит к тому, что токи, текущие от конденсаторов к печи в четыре раза мощнее токов идущих от генератора к конденсаторной батарее. Следите за тем, что бы охлаждаемые тоководы не проходили близко с металлическими конструкциями или металлическим полом. Невыполнение этого правила, приводит к перегоранию охлаждаемых тоководов.

Система охлаждения

Мы рекомендуем применять для охлаждения индукционных печей данного типа только двухконтурные градирни.

Они отличаются высокой удельной мощностью охлаждения на единицу цеховой площади. Имеют раздельные контуры охлаждения печи. Экономят дистиллированную воду и имеют большое количество реальных преимуществ перед любыми другими системами охлаждения. Подробнее>>>

Двухконтурные градирни могут устанавливаться в цеху или на улице. В зимнее время в градирни, установленные на улице, заливают антифриз и используют для охлаждения только первый контур.

Преимущества индукционных плавильных печей с алюминиевым корпусом и ТПЧ

Лучшее среди индукционных печей соотношение цена /качество и быстрая окупаемость.

Высокая производительность при низких эксплуатационных затратах.

Могут применяться для плавки черных и цветных металлов.

Простая и надежная конструкция плавильного узла и преобразователя.

Широкая номенклатура сплавов, низкий угар шихты и легирующих элементов.

Гомогенный состав и улучшенные по сравнению с другими печами свойства сплавов.

Малый уровень шума от преобразователя и печи.

Компактная конструкция, занимает мало места в цеху.

Низкие капитальные затраты по размещению плавильной печи.

Спецификация индукционных печей для плавки черных металлов

| Модель |

Объем, кг |

Мощность, кВт |

Частота, Гц |

Напря- жение питания, В |

Расход эл/эн по стали, кВт*ч/т |

Производи- тельность по стали 1600ᵒС, т/час |

Производи- тельность по чугуну 1450ᵒС, т/час |

Расход воды, т/час |

| ИПП-100/50Ч | 50 | 100 | 1000 |

380 В 50 Гц 3 фазы |

1000 | 0,1 | 0,11 | 1,8 |

| ИПП-160/100Ч | 100 | 100 | 900 | 0,11 | 0,12 | 2 | ||

| ИПП-200/150Ч | 150 | 200 | 730 | 0,18 | 0,2 | 2,5 | ||

| ИПП-250/200Ч | 200 | 250 | 670 | 0,37 | 0,4 | 3 | ||

| ИПП-300/300Ч | 300 | 500 | 670 | 0,44 | 0,5 | 4 | ||

| ИПП-500/500Ч | 500 | 500 | 650 | 0,84 | 0,89 | 7 | ||

| ИПП-630/750Ч | 750 | 630 | 630 | 0,8 | 0,9 | 7 | ||

| ИПП-800/750Ч | 750 | 800 | 590 | 1 | 1,1 | 12 | ||

| ИПП-1000/1000Ч | 1000 | 1000 | 730 | 1,1 | 1,2 | 12 | ||

| ИПП-1250/1000Ч | 1000 | 1250 | 590 | 1,3 | 1,45 | 12 | ||

| ИПП-1250/1500Ч | 1500 | 1250 | 700 | 1,5 | 1,65 | 14 | ||

| ИПП-1600/1500Ч | 1500 | 1600 | 560 | 1,8 | 2,0 | 14 | ||

| ИПП-1000/2000Ч | 2000 | 1000 | 500 | 690 | 2 | 2,2 | 18 | |

| ИПП-1600/2000Ч | 2000 | 1600 | 650 | 2,5 | 2,75 | 18 | ||

| ИПП-2000/1500Ч | 2000 | 2000 | 630 | 3 | 3,3 | 18 | ||

| ИПП-1600/3000Ч | 3000 | 1600 | 630 | 2 | 2,2 | 25 | ||

| ИПП-2000/3000Ч | 3000 | 2000 | 590 | 3 | 3,3 | 25 | ||

| ИПП-2500/3000Ч | 3000 | 2500 | 580 | 4 | 4,4 | 25 |

Примечание. Скорость плавки и удельный расход электроэнергии показаны для режима непрерывной работы на прогретом тигле и не учитывают время загрузки, рафинирования, чистки, слива металла и т. п.

Скорость плавки и удельный расход электроэнергии показаны для режима непрерывной работы на прогретом тигле и не учитывают время загрузки, рафинирования, чистки, слива металла и т. п.

Стандартная комплектация индукционной плавильной печи

|

№ п/п |

Наименование оборудования |

Количество, шт |

| 1 | Тиристорный преобразователь частоты ТПЧ | 1 |

| 2 | Индукционный плавильный узел в сборе | 2 |

| 3 | Водоохлаждаемые тоководы | 4 |

| 4 | Распределитель воды | 1 |

| 5 | Редуктор наклона с электродвигателем | 2 |

| 6 | Конденсаторная батарея | 1 |

| 7 | Пульт дистанционного управления наклоном печи | 1 |

| 8 | Шаблон для футеровки тигля | 2 |

| 9 | Комплект технической документации | 1 |

Варианты изменения комплектации по запросу заказчика

A.

|

Поставка с одним плавильным узлом |

| B. | Поставка с 2-мя плавильными узлами на различный вес и материал плавки |

| C. | Укомплектование двухконтурной градирней для охлаждения печи |

| D. | Укомплектование свитчером-переключателем подачи тока на плавильные узлы |

| E. | Укомплектование крышкой плавильного узла для экономии тепла |

| F. | Укомплектование вибратором для качественной футеровки тигля |

| G. | Оборудование плавильных узлов сигнализатором проедания тигля |

Видео

Техобслуживание индукционной печи ИПП-250/250Ч

Отзыв о работе индукционной печи ИПП-250/250Ч

Индукционная плавильная печь ИПП-1000/1000Ч

Индукционная плавильная печь ИПП-350/500Ч

Разлив алюминия из печи на 75 кг

Полное собрание видеороликов по применению индукционного нагрева смотрите в разделе мосиндуктор-видео.

Сопутствующие товары

|

Двухконтурные градирни ДКГ |

Чиллеры ЧВ |

Многолопастные насосы Grundfos |

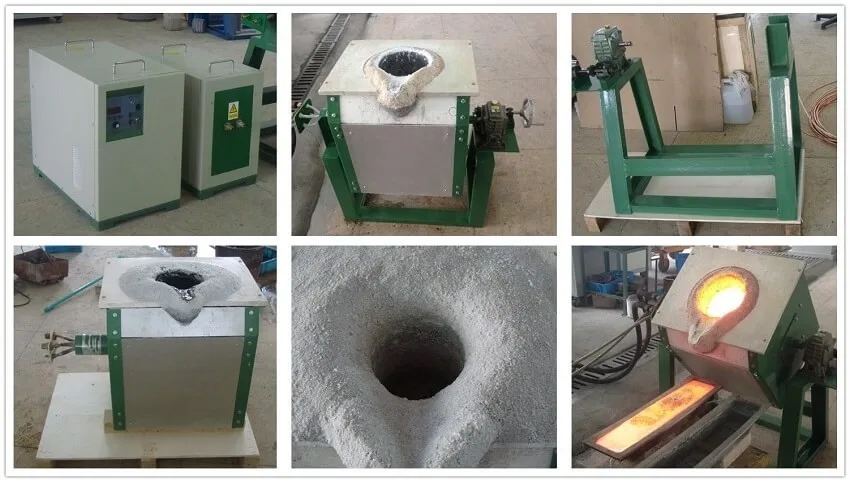

Индукционные плавильные печи 5-200 кг

Индукционные тигельные печи с транзисторным преобразователем предназначены для плавки от 5 до 200 кг цветных металлов и плавки от 5 до 100 кг черных металлов. Они мобильны, при необходимости легко переставляются с места на место. Индукционные печи комплектуются универсальным среднечастотным транзисторным высоковольтным преобразователем марки СЧВ. Если у вас имеются ограничения по подключаемой мощности, можно легко подобрать именно ту мощность преобразователя, которая вам необходима, с соответствующей коррекцией веса плавки.

Транзисторные индукционные нагреватели марки СЧВ могут использоваться самостоятельно для нагрева массивных деталей перед кузнечной обработкой. В том числе и в составе индукционного кузнечного нагревателя ИКН. А так же для глубокой закалки деталей в сочетании со среднечастотным закалочным трансформатором. Покупая индукционную плавильную тигельную печь вы можете быть уверены в самом разнообразном применении ее комплектующих.

В том числе и в составе индукционного кузнечного нагревателя ИКН. А так же для глубокой закалки деталей в сочетании со среднечастотным закалочным трансформатором. Покупая индукционную плавильную тигельную печь вы можете быть уверены в самом разнообразном применении ее комплектующих.

Индукционные печи для плавки 5-200 кг могут быть укомплектованы как керамическими, так и графитовыми тиглями. Причем керамические тигли применяются для плавки металлов с ферромагнитными свойствами, такими как сталь и чугун.

Графитовые тигли косвенного нагрева применяются в основном для плавки цветных металлов, таких как медь, латунь, бронза, золото, серебро. Однако графитовые тигли могут применяться для плавки стекла и кремния. Для плавки алюминия могут использоваться стальные и чугунные тигли.

Индукционные плавильные печи с транзисторным преобразователем имеют ряд существенных преимуществ:

- Высокий КПД транзисторного преобразователя, доходящий до 98%.

Однако небольшая толщина тигля и засыпной футеровки способствует потерям тепла. И поэтому необходимо стараться производить плавку как можно быстрее. Следующую плавку желательно производить на горячем тигле.

Однако небольшая толщина тигля и засыпной футеровки способствует потерям тепла. И поэтому необходимо стараться производить плавку как можно быстрее. Следующую плавку желательно производить на горячем тигле. - Высокая производительность индукционных плавильных печей достигается за счет высокой удельной мощности на единицу веса расплава.

- Только в индукционных плавильных печах возможно получение сплавов с самыми лучшими свойствами. При плавлении, расплав интенсивно перемешивается за счет электродинамической циркуляции, чем достигается его высокая гомогенность (однородность). Стали выплавленные в индукционных плавильных печах выдерживают до образования закалочных трещин до 30 циклов закалка — отпуск. А стали, выплавленные в любых других печах не более 20 циклов.

- Индукционные печи с весом плавки 5-200 кг просты в обслуживании, их легко очищать от шлаков и налипшего металла. Применение редуктора и ручного штурвала позволяет легко производить разливку расплава.

Они очень компактны, что позволяет размещать их на ограниченных площадях.

Они очень компактны, что позволяет размещать их на ограниченных площадях. - Замена тигля на данных печах, так же достаточно простая операция. Мы даем рекомендации нашим клиентам по подбору и замене китайских тиглей на тигли российских производителей.

- Сервисная служба компании «Мосиндуктор» производит любой ремонт индукционных плавильных печей с весом плавки от 5 до 200 кг. В том числе ремонт блока конденсаторов, ремонт транзисторного преобразователя, ремонт плавильного узла, с полной разборкой и заменой футерованной индукционной катушки.

- Несмотря на то, что индукционные плавильные печи с транзисторным преобразователем работают в звуковом диапазоне частот 1-8 кГц, звуковой фон и шум от их работы совсем незначительный. Воздействующее на человека индукционное поле, так же невелико, что обусловлено небольшой мощностью транзисторного преобразователя и его низкой рабочей частотой.

Внимание: По водоохлаждаемому тоководу от конденсаторной батареи к плавильному узлу текут резонансные токи большой величины. Во избежание перегорания тоководов, необходимо исключить их прилегание к любым металлическим элементам: пола, станины печи, корпуса преобразователя и т.п.

Во избежание перегорания тоководов, необходимо исключить их прилегание к любым металлическим элементам: пола, станины печи, корпуса преобразователя и т.п.

Индукционные плавильные печи с весом плавки 5-200 кг с транзисторным преобразователем:

| Название | Мощность, кВт | Загрузка по стали/чугуну, кг | Загрузка по меди и драг металлам, кг | Масса, кг |

| ИПП-15 | 15 | 4 | 10 | 90 |

| ИПП-25 | 25 | 8 | 20 | 120 |

| ИПП-35 | 35 | 12 | 40 | 140 |

| ИПП-45 | 45 | 18 | 70 | 215 |

| ИПП-70 | 70 | 28 | 100 | 245 |

| ИПП-90 | 90 | 45 | 120 | 285 |

| ИПП-110 | 110 | 60 | 150 | 295 |

| ИПП-160 | 160 | 100 | 200 | 335 |

Комплектность поставки индукционной плавильной печи:

— Среднечастотный высоковольтный индукционный нагреватель СЧВ — 1 шт.

— Блок водоохлаждаемой конденсаторной батареи — 1 шт.

— Плавильный узел в сборе, с устройством наклона печи — 1 шт.

— Межблочные соединительные кабели — 1 к-т.

— Водоохлаждаемые тоководы — 1 к-т.

— Инструкция по эксплуатации — 1 шт.

— Инструкция по технике безопасности — 1 шт.

Время плавки для всех индукционных печей около 1 часа. Учтите, что в комплект печи не входит система водяного охлаждения, насос и бак для воды. Самым лучшим решением для системы охлаждения является двухконтурная градирня, которую вы можете заказать и купить в компании «Мосиндуктор». Так же вы можете приобрести у нас чиллер для охлаждения транзисторного преобразователя, а печь охлаждать проточной или оборотной водой.

Компания «Мосиндуктор» уже поставила клиентам и обслуживает десятки индукционных плавильных печей данного типа по всей России. Приобретение индукционных плавильных печей с весом плавки от 5 до 200 кг являются одним из лучших вариантов начала собственного металлургического дела и расширения уже действующего.

Видео товара:

Индукционная печь ИПП-35/40М

Индукционная печь ИПП-110/160М

Многолопастные насосы Grundfos

Индукционная плавильная тигельная печь на 3 т стали

Плавка латуни без графитового тигля

Техобслуживание индукционной печи ИПП-250/250Ч

Сопутствующие товары

| Двухконтурные градирни ДКГ |

Чиллеры ЧВ |

Многолопастные насосы Grundfos |

Автор статьи директор компании «Мосиндуктор»

© 2013 Кучеров Вячеслав Васильевич

Авторские права защищены.

Гарантируется судебное преследование

за размещение статьи или ее части

на любом сайте кроме www. mosinductor.ru

mosinductor.ru

Индукционные плавильные печи Xeleron⋆ Xeleron

Индукционные плавильные печи Xeleron

В состав компании Xeleron входит подразделение, занимающееся производством промышленных индукционных плавильных электропечей. Пройдя процесс многолетнего развития, сейчас Xeleron стал комплексным предприятием производящим разнообразные продукты в области плавки и нагрева металла: среднечастотные плавильные печи, среднечастотные индукционные печи, высокочастотные плавильные печи, электродуговые печи, промышленные термические печи и оборудование индукционного нагрева, сквозного нагрева, закалки, сварки, электролиза, регулирования скорости постоянного тока, электрического контроля и т.д.

Наша цель стремится к тому, чтобы качество продукции и послепродажное обслуживание в компании Xeleron достигали максимально высоких стандартов.

Модельный ряд плавильных индукционных печей Xeleron

| Масса загрузки, кг | Потребляемая мощность, кВт | Электро- питание | Расчетное время плавки, мин |

|---|---|---|---|

| 3 | 50 | 380 В, 50 Гц | 9 |

| 5 | 50 | 380 В, 50 Гц | 15 |

| 25 | 100 | 380 В, 50 Гц | 15 |

| 50 | 100 | 380 В, 50 Гц | 30 |

| 100 | 100 | 380 В, 50 Гц | 60 |

| 150 | 150 | 380 В, 50 Гц | 45 |

| 250 | 200 | 380 В, 50 Гц | 45 |

| 350 | 300 | 380 В, 50 Гц | 55 |

| 500 | 400 | 380 В, 50 Гц | 55 |

| 750 | 500 | 380 В, 50 Гц | 60 |

| 1000 | 750 | 380 В, 50 Гц | 60 |

| 750 | 800 | 660 В, 50 Гц | 40 |

| 1000 | 1000 | 660 В, 50 Гц | 55 |

| 1500 | 1000 | 660 В, 50 Гц | 60 |

| 1500 | 1200 | 750 В, 50 Гц | 45 |

| 2000 | 1400 | 750 В, 50 Гц | 60 |

| 3000 | 2000 | 750 В, 50 Гц | 65 |

| 5000 | 2500 | 750 В, 50 Гц | 120 |

| 5000 | 3000 | 950 В, 50 Гц | 70 |

| 7000 | 4000 | 950 В, 50 Гц | 60 |

| 8000 | 4500 | 950 В, 50 Гц | 65 |

| 8000 | 5000 | 950 В, 50 Гц | 65 |

| 10000 | 5000 | 950 В, 50 Гц | 55 |

| 10000 | 6000 | 1000 В, 50 Гц | 65 |

| 15000 | 6000 | 1000 В, 50 Гц | 95 |

| 20000 | 6000 | 1000 В, 50 Гц | 125 |

| 40000 | 10000 | 1000 В, 50 Гц | 230 |

Загрузка печи указана по стали. Для других металлов необходимо производить пересчет.

Для других металлов необходимо производить пересчет.

Предлагаем вам рассмотреть индукционные печи, которые используются в промышленных целях для плавки металлов.

Если требуется расплавить цветные или драгоценные металлы, то лучше использовать для этой цели индукционный нагрев, так как такой метод имеет много плюсов.

Индукционные электропечи и области их использования

Индукционные электропечи используются для расплавления металлов и нагрев в них, осуществляется посредством электромагнитного поля, которое создает электромагнитную индукцию. В расплавляемом металле за счет электромагнитного поля создаются вихревые электрические токи, которые нагревают металл до температуры плавления. Такой ток называется индуцированным или наведённым.

Плавка металла в индукционных электропечах в настоящее время получило массовое распространение благодаря высокой энергоэффективности и относительно низкой цены оборудования, по сравнению с другими типами печей.

Для нагрева и плавки руды и металлов в промышленности используются различные типы печей. По способу нагрева печи делятся на пламенные (в которых сжигается топливо) и с электрическим нагревом. Электрические печи в свою очередь подразделяются в зависимости от способа перехода электроэнергии в тепловую. А одним из ведущих методов используемых в электропечах является плавление металлов под воздействием индуктивного электромагнитного поля. Если еще более углубиться в тематику индукционного метода, то такие печи различаются по таким параметрам:

- По наименованию металла для плавки;

- По массе металла на одну загрузку;

- По потребляемой мощности электрического тока;

- По напряжению и частоте электрического тока.

Основные преимущества индукционных электропечей

Высокая степень чистоты металла в полученном изделии. В других типах плавильных печей обычно металл контактирует с теплоносителем и получает от него нежелательные примеси. В электропечах индукционного типа нагрев осуществляется электромагнитным полем всего объема загруженного в печь металла, а контакта с каким либо топливом нет.

В электропечах индукционного типа нагрев осуществляется электромагнитным полем всего объема загруженного в печь металла, а контакта с каким либо топливом нет.

Индукционные печи идеально подходят для ювелирного производства.

Большим плюсом индукционной печи для плавки металла является уменьшение содержания в расплавах черных металлов примесей серы и фосфора, которые ухудшают их качество.

КПД индукционных печей может составлять до 97 – 98%.

Высокая скорость плавления и высокая производительность индукционных печей, особенно для небольшой массы загрузки (до 200 кг). Для примера плавление в муфельной электропечи с загрузкой 100 кг осуществляется в течение нескольких часов, а в индукционной печи – около часа.

Электропечи с загрузкой до 300 кг достаточно просто размещать и эксплуатировать.

Типы плавильных индукционных печей

В группе индукционных печей для плавки металла можно выделить несколько разновидностей печей:

1. Тигельные индукционные печи. Одна из самых распространенных в металлургии типов печей.

Одна из самых распространенных в металлургии типов печей.

В конструкции таких печей нет сердечника, поэтому такие установки можно использовать для плавки любых металлов. Такие печи находят применение не только на металлургических предприятиях, но и на предприятиях других отраслей промышленности.

Ключевыми узлами тигельной индукционной печи являются:

- плавильный тигель с индуктором.

- электрическая часть, состоящая из трансформатора, преобразователя частоты и блока конденсаторов.

Достоинства индукционной тигельной печи:

- Тепловая энергия выделяется непосредственно в загруженном металлическом сырье, без каких либо промежуточных нагревательных циклов.

- Интенсивное перемешивание расплавленного металла в тигле обеспечивает быстрое плавление загруженного сырья и хорошее перемешивание многокомпонентных сплавов. Быстрое выравнивание температуры по всему объёму расплавленного металла и отсутствие местных перегревов.

- Техническая возможность создать в печи любой тип атмосферы с нужным давлением: окислительную, восстановительную или инертную.

- Высокая производительность – на предприятиях в основном применяются тигельные индукционные печи с загрузкой от 25 до 30 тонн.

- Конструкция позволяет осуществить полный слив металла из тигля, а небольшая масса футеровки индукционной печи уменьшает тепловую инерцию печи благодаря уменьшению тепла, для нагрева футеровки. А полный слив позволяет быстро переходить с одной марки металла на другую. ИТП удобны для периодического использования с большими перерывами между плавками.

- Удобство работы с тигельной индукционной печью, легкость управления и простота регулирования процесса плавки, а так же широкие возможности для автоматизации работы.

2. Канальные индукционные печи для плавки металла.

Конструктивно канальные индукционные печи очень близки к трансформаторам.

3. Вакуумные индукционные печи для плавки металла.

Такие печи применяются для удаления из расплава металла загрязняющих примесей.

В вакуумных печах индукционный нагревательный элемент представляет собой многовитковую катушку цилиндрической формы. Такой нагреватель называется индуктором. Через индуктор пропускается переменный ток, в результате этого появляется магнитное поле и возникает индукционный нагрев.

Такой нагреватель называется индуктором. Через индуктор пропускается переменный ток, в результате этого появляется магнитное поле и возникает индукционный нагрев.

Вовнутрь индуктора помещается тигель, в котором находится металл. Под воздействием вихревых токов и магнитного поля в металле резко возрастает сопротивление, что вызывает нагрев металла и в конечном счете происходит его плавка.

Мощность индукционной печи зависит от значений напряжения и частоты электрического тока. Эта зависимость прослеживается во всех типах индукционного оборудования – в аппаратах для термической обработки и в индукционных плавильных печах.

Индукционные плавильные печи для промышленного использования подразделяются на несколько типов.

- Среднечастотные установки обычно применяются в металлургии и машиностроении. В них плавят черные и цветные металлы. Для плавки цветных металлов необходимо применять графитовые тигли.

- Высокочастотные и среднечастотные установки применяются для получения высококачественного, так называемого синтетического чугуна.

При этом печь маленькой ёмкости имеет лучшие показатели при высоких частотах, а печь большой ёмкости – при низких частотах.

При этом печь маленькой ёмкости имеет лучшие показатели при высоких частотах, а печь большой ёмкости – при низких частотах. - Установки сопротивления используются для плавки цинка, чистого алюминия и алюминиевых сплавов.

Индукционные печи широко используются на различных производствах для плавки черных и цветных металлов. В индукционных печах металл или сплав нагревают до перехода металла из твердого в жидкое состояние.

Канальные индукционные печи, имеющие самый высокий КПД применяются относительно редко — они предназначены в первую очередь для производства высококачественного чугуна или сплавов с низкой температурой плавления, а также для переплавки цветных металлов.

Для стали канальные индукционные печи не применяются, так как высокая температура плавки сильно снижает ресурс использования футеровки. Также не рекомендуется переплавлять низкосортную породу и породу с мелким помолом, а так же стружку.

Тигельные индукционные печи используются заметно чаще из-за более простого использования и более широких настроек, включая доступность прерывистого и непостоянного режима эксплуатации. Такие печи хорошо показали себя с разовой загрузкой в несколько десятков тонн и для объемов в десятки грамм.

Такие печи хорошо показали себя с разовой загрузкой в несколько десятков тонн и для объемов в десятки грамм.

В тигельных индукционных печах производится плавка легированных сталей и различных сплавов, где требуется чистый химический состав и не допустима разнородность состава в объеме.

Применение индукционных печей

Индукционная печь — это звено в индукционной установке, состоящее из каркаса, камеры для нагрева или плавки, индуктора, системы вакуумирования, механизма наклона или перемещения нагреваемых металлических заготовок в пространстве.

Индукционная тигельная печь (печь без сердечника), состоит из плавильного тигля цилиндрической формы, изготовленного из огнеупорного композита и размещенного в полости индуктора, который подключается к источнику переменного электрического тока.

Футеровка для тигля индукционной печи должна обладать следующими характеристиками:

- повышенной огнеупорностью и способностью противостоять разъедающему действию расплава металла и шлака;

- повышенной стойкостью к высоким температурам;

- повышенной прочностью к механическим воздействиям;

- минимально возможной толщиной.

Устройство индукционной печи имеет свои тонкости, которых нет в конструкциях других печей.

Передача электроэнергии к нагреваемому металлу происходит по средством электромагнитных волн.

Выделение тепла происходит только в месте нагрева, что позволяет минимизировать потери энергии образующегося тепла.

Очень высокая скорость нагрева металла, находящегося в индукторе.

Индукционные печи для плавки заметно меньше потребляют энергии, в сравнении с другими печами.

Так как нагрев происходит непосредственно помещенного в тигель металла без добавления топлива, это позволяет получать сплавы не имеющие вредных примесей и равномерные по химическому составу.

В индукционной печи можно расплавлять различные типы металлов: стали различных сортов, цветные металлы и качественный чугун.

Особенность конструкции индукционной печи – это малая масса футеровки по сравнению с массой расплавленного металла, поэтому низкий показатель расхода энергии на нагрев корпуса печи, что позволяет осуществлять плавку металла периодически, что исключено в других печах.

Индукционные печи так же обладают рядом недостатков:

- дорогая электрическая часть оборудования;

- появление «холодных» шлаков, которые затрудняют процесс очистки металла;

- низкая долговечность футеровок из-за перепадов температуры.

Использование индукционных электрических печей помогает автоматизировать процесс плавки металлов, получать высоколегированные металлы. Так же снижаются выбросы загрязняющих веществ в окружающую среду и создаются оптимальные условия для работы обслуживающего персонала.

В индукционных печах можно переплавлять отходы из легированных сталей.

Так же в печи можно плавить шихтовое железо и скрап с добавкой ферросплавов. Когда шихта начнет плавиться, на поверхность металла засыпают смесь шлаков для снижения тепловых потерь металла и уменьшения угара легирующих компонентов, а так же защищая его от газов.

При плавке в индукционных печах с раскислением, после расплавления металла и удаления плавильного шлака, добавляют шлак из битого стекла (SiO2). Для окончательного раскисления перед отведением металла в тигель добавляют алюминий, ферросилиций и ферромарганец.

Для окончательного раскисления перед отведением металла в тигель добавляют алюминий, ферросилиций и ферромарганец.

В индукционных печах раскисление осуществляется смесью из порошка извести, ферромарганца, кокса, алюминия и ферросилиция. В результате получаются качественные легированные стали с высоким содержанием титана, марганца, никеля, и алюминия. Если в этих печах применяется кислая футеровка, то получаются легированные конструкционные стали.

В индукционных печах можно получать стали с незначительными примесями углерода и безуглеродистые сплавы, так как в процессе нагрева не используется тепло от сжигания углеродного топлива.

При вакуумной индукционной плавке создается разряженная атмосфера. Это позволяет получать сплавы с малыми примесями газов, пониженным содержанием неметаллических включений и сплавы, легированные различными элементами.

Преимущества индукционных печей перед другими типами плавильных печей

Индукционные печи это не единственное приспособление для плавки металлов. Конечно, есть ещё мартеновские печи, домны и т.д. Однако индукционные печи имеют ряд сильных преимуществ перед вышеуказанными печами. В первую очередь индукционные печи можно изготовить компактными, поэтому их установка в помещении не добавит, каких либо трудностей. Во вторую очередь это высокая скорость плавления металла – печи на основе сжигания топлива для плавки металла требуют длительного разогрев, когда как индукционная нагревается заметно быстрее. КПД индукционной печи очень высокий и стремится к значению 100%.

Конечно, есть ещё мартеновские печи, домны и т.д. Однако индукционные печи имеют ряд сильных преимуществ перед вышеуказанными печами. В первую очередь индукционные печи можно изготовить компактными, поэтому их установка в помещении не добавит, каких либо трудностей. Во вторую очередь это высокая скорость плавления металла – печи на основе сжигания топлива для плавки металла требуют длительного разогрев, когда как индукционная нагревается заметно быстрее. КПД индукционной печи очень высокий и стремится к значению 100%.

По чистоте получаемого металла электрическая индукционная печь занимает лидирующее место. В других печах расплавляемый металл соприкасается с нагревательным элементом, что может привести к дополнительному загрязнению.

Индукционный ток нагревают металл изнутри без соприкосновения с нагревательным элементом, поэтому побочные элементы в расплав не попадают. Это преимущество особенно востребовано в ювелирном производстве, где чистота металла повышает ценность изделия.

Электрические индукционные печи применяют при плавлении металлов принципиально иной способ нагрева. За счет этого получилось расширить возможности технологии плавки металлов из лома.

Индукционная печь работает на принципе выделения тепла металлом при прохождении через него электрического тока. В этом случае нагрев металла происходит не за счет тепловых волн, а за счет трансформации металла в самостоятельный источник выделения тепла.

Для получения электромагнитного поля в индукционной печи применяется индуктор. Поэтому принцип плавки носит название – индукционный нагрев. Индуктор всегда входит в состав плавильной установки.

Важное условие правильной работы индукционной печи – система охлаждения. К индукционной печи всегда подводится электроснабжение и вода для охлаждения индуктора.

Применение индукционной печи заметно повышается качество полученного металла. Под воздействием электромагнитного поля в расплаве усиливается циркуляция веществ. Это повышает однородность получаемого в результате плавки сплава.

Плавильные печи индукционного типа производят металл с повышенными показателями чистоты и однородности сплава.

Использование индукционной печи позволяет увеличить качество получаемого металла, а это дополняется еще и снижением стоимости процесса плавки. В первую очередь за счет экономии электроэнергии, это следствие высокого КПД печей подобного типа, приводящее к снижению основных затрат.

В последнее время в промышленности чаще применяют индукционные печи с высокой частотой. Но среднечастотные печи все же имеют преимущества. Они позволяют снизить потребление электрической энергии почти на 50%.

Среднечастотные индукционные печи отличаются уменьшенным временным циклом плавки (от 40 до 50 минут). Это достигается за счет повышенной мощности в таких печах. Применение таких печей расширяет технологические возможности плавки металлов. Например, для получения чугуна можно использовать металлические отходы от других производств.

Полученный чугун будет иметь высокие показатели качества. Благодаря тому, что индукционные среднечастотные печи позволяют управлять химическим составом расплавленного металла.

Благодаря тому, что индукционные среднечастотные печи позволяют управлять химическим составом расплавленного металла.

Индукционные среднечастотные печи обладают заметными преимуществами для применения этого способа плавки металла.

В настоящее время на Российских предприятиях используется порядка 20-30% различных индукционных печей. Еще 70-80% приходится на газовые и коксогазовые вагранки.

Использование на производственных предприятиях оборудования для индукционной плавки металлов позволяет повысить качество получаемого металла и снизить расходы на энергетические ресурсы.

Индукционные печи для плавки чугуна, стали и цветных металлов

Эффективная плавка на постоянной полной мощности

Возможность плавки черных и цветных металлов без перенастройки оборудования

Отсутствие помехи и реактивных токов в сеть при любой глубине регулирования мощности

Область применения

Индукционная тигельная печь ИСТ применяется в литейном производстве для открытой индукционной плавки чёрных и цветных металлов. Открытая индукционная плавка – это плавка металлов и сплавов с нагревом в атмосфере цеха, т.е. без применения защитных газов или вакуума.

Открытая индукционная плавка – это плавка металлов и сплавов с нагревом в атмосфере цеха, т.е. без применения защитных газов или вакуума.

Индукционная плавка имеет ряд преимуществ перед другими видами плавки:

– В печах ИСТ происходит перемешивание расплава за счёт электродинамических сил, вызванных взаимодействием токов индуктора и садки печи. Благодаря этому при индукционной плавке расплав имеет равномерную температуру и состав по всему объёму печи.

– Плавильные печи ИСТ обеспечивают ведение плавки в любом заданном температурном режиме и обеспечивают высокую производительность.

– Выплавка в индукционных печах характеризуется малым угаром металла.

– В качестве шихты возможно использование стружки без предварительного брикетирования.

– При индукционной плавке обеспечивается улучшение условий труда по сравнению с вагранками и дуговыми печами.

Примеры внедрения оборудования “Петра”

Участок индукционных плавильных печей ёмкостью 400 кг с произвольным переключением

Участок индукционных плавильных печей ёмкостью 400 кг с произвольным переключением

Индукционные плавильные печи ёмкостью 1 тонна с транзисторными преобразователями ПЕТРА

Индукционные плавильные печи ёмкостью 1 тонна с транзисторными преобразователями ПЕТРА

Индукционная плавильная печь

Индукционная плавильная печь

Индукционная плавильная печь 90 кг

Индукционная плавильная печь 90 кг

Энергокомплект для индукционной плавильной печи ППИ-0,09

Энергокомплект для индукционной плавильной печи ППИ-0,09

Индукционная плавильная установка ИСТ-0,45

Индукционная плавильная установка ИСТ-0,45

Индукционные плавильные установки ИСТ-0,25 с транзисторными преобразователями частоты ПЕТРА-0132

Индукционные плавильные установки ИСТ-0,25 с транзисторными преобразователями частоты ПЕТРА-0132

Индукционная плавильная установка ИСТ-0,25 с транзисторным преобразователем частоты ПЕТРА-0132

Индукционная плавильная установка ИСТ-0,25 с транзисторным преобразователем частоты ПЕТРА-0132

Транзисторный преобразователь частоты ПЕТРА для индукционной плавильной печи ИСТ-0,16

Транзисторный преобразователь частоты ПЕТРА для индукционной плавильной печи ИСТ-0,16

Индукционная плавильная печь ИСТ-0,16 с транзисторным преобразователем частоты ПЕТРА-0132

Индукционная плавильная печь ИСТ-0,16 с транзисторным преобразователем частоты ПЕТРА-0132

Индукционная плавильная печь

-

1. Станция теплообменная

Станция теплообменная -

2. Транзисторный преобразователь частоты ПЕТРА-0132 -

3. Батарея компенсирующих конденсаторов -

4. Шинопровод

-

5. Гибкие водоохлаждаемые кабели -

7. Маслостанция -

8. Плавильный узел

Описание

Индукционная печь ИСТ состоит из намотанной медной трубой катушки индуктора, которая установлена на подину из жаропрочного бетона и закреплена внутри каркаса. Каркас печи состоит из непроводящих и немагнитных материалов.

Тигель печи набивается по шаблону внутри индуктора. Набивка производится специальными футеровочными жаропрочными составами. К индуктору печи с выхода полупроводникового преобразователя частоты ПЕТРА-0132 или ПЕТРА-0141 подводится напряжение средней частоты.

Плавка происходит за счёт наведения в садке печи токов, которые возникают под воздействием электромагнитного поля индуктора. Система управления преобразователя частоты автоматически поддерживает выбранный оператором режим плавки индукционной печи.

Индукционная печь ИСТ оснащена системой контроля состояния футеровки, которая позволяет избежать пробоя расплавленного металла на индуктор печи из-за износа футеровки.

Технические характеристики

* Параметры выпускаемого оборудования могут отличаться от табличных. Запрашивайте уточнение при обращении в ООО НКВП «Петра».

| Ёмкость тигля по стали, т | Мощность преобразователя, кВт | Fинд, кГц | Uинд, В | Uпит, В | Скорость расплавления, т/ч | Удельный расход электроэнергии, кВт*ч/т | Расход воды м3/ч |

| 0,06 | 100 | 2,4 | 800 | 380×50 Гц | 0,1 | 1100 | 3,9 |

| 0,16 | 160 | 2,4 | 1000 | 380×50 Гц | 0,18 | 885 | 5,1 |

| 0,25 | 250 | 2,4 | 1600 | 380×50 Гц | 0,32 | 780 | 7,8 |

| 0,4 | 320 | 2,4 | 1600 | 380×50 Гц | 0,5 | 690 | 10,0 |

| 1,0 | 500 | 1,0 | 1600 | 380×50 Гц | 0,84 | 620 | 11,0 |

| 1,0 | 800 | 1,0 | 1600 | 570×50 Гц | 1,3 | 610 | 13,0 |

Схема размещения индукционной плавильной печи

Скачать

IGBT-Преобразователи частоты ПЕТРА для индукционного нагрева

Скачать (PDF)

Индукционная нагревательная установка ПЕТРА-0501

Скачать (PDF)

Индукционные плавильные Печи ИСТ

Скачать (PDF)

Функциональное назначение экранов панели индикации преобразователей частоты ПЕТРА

Скачать (PDF)

Пусконаладочные работы

Подготовка пусконаладочных работ начинается на этапе заключения договора. Специалисты ООО НКВП «Петра» согласовывают план размещения оборудования в производственных условиях покупателя, подвод коммуникаций (электроэнергия, вода, канализация и др.), сопряжение с оборудованием покупателя.

Специалисты ООО НКВП «Петра» согласовывают план размещения оборудования в производственных условиях покупателя, подвод коммуникаций (электроэнергия, вода, канализация и др.), сопряжение с оборудованием покупателя.

Пусконаладочные работы включают в себя: выезд специалиста к Заказчику; подключение и настройку оборудования для обеспечения технологического режима; обучение производственного и обслуживающего персонала. Стоимость работ составляет 5…10% от цены поставленного оборудования.

Срок изготовления

Срок изготовления зависит от готовности оборудования на сборочном производстве и сложности Вашего заказа. Поэтому уточняйте срок изготовления при каждом обращении к нашим менеджерам. Обычно срок поставки не превышает: для преобразователей частоты – 2-х месяцев, для индукционных установок – 3-х месяцев.

Доставка

Доставка оборудования производится самовывозом на транспорте покупателя или транспортной компанией.

Условия оплаты

Как правило, применяется поэтапная оплата по формуле: 50% — аванс, 50% — оплата перед отгрузкой оборудования. Другие формы оплаты – по согласованию с покупателем.

Другие формы оплаты – по согласованию с покупателем.

Гарантия

В случае возникновения гарантийного случая в период гарантийного обслуживания работы по ремонту оборудования производятся бесплатно. Срок действия гарантии — 12 месяцев со дня ввода в эксплуатацию. Возможны другие условия гарантии, которые предусматриваются договором поставки.

Индукционные плавильные печи (реферат) :: Рефераты по металлургии

Индукционные печи

Индукционные печи

Индукционные плавильные печи

Плавка черных металлов в индукционных печах имеет ряд

преимуществ перед плавкой в дуговых печах, поскольку исключается такой источник

загрязнения, как электроды. В индукционных печах тепло выделяется внутри

металла, а расплав

интенсивно перемешивается за счет возникающих в нем электродинамических усилий.

Поэтому во всей массе расплава поддерживается требуемая температура

при наименьшем угаре по сравнению со всеми другими типами электрических

плавильных печей. Индукционные плавильные

печи легче выполнить в вакуумном варианте, чем дуговые.

Индукционные плавильные

печи легче выполнить в вакуумном варианте, чем дуговые.

Однако важнейшее достоинство индукционных печей, обусловленное генерацией тепла внутри расплавленного металла, становится недостатком при использовании их для рафинирующей плавки. Шлаки, имеющие очень малую электропроводность, нагреваются в индукционных печах от металла и получаются со сравнительно низкой температурой, что затрудняет проведение процессов рафинирования металла. Это обусловливает использование индукционных плавильных печей преимущественно в литейных цехах. Кроме того, высокая стоимость высокочастотных питающих преобразователей сдерживает применение высокочастотных плавильных печей.

Конструкция и схема питания индукционной печи существенно зависят от наличия или отсутствия железного сердечника. Поэтому индукционные печи рассматриваются далее в соответствии с этим признаком.

Печи без железного сердечника

В индукционной плавильной печи без железного

сердечника

(рис. 153) главной частью является индуктор, выполняемый обычно из медной трубки и охлаждаемый протекающей по ней водой.

Витки индуктора располагают в один ряд. Медная трубка может быть круглого, овального или прямоугольного сечения. Зазор

между витками составляет 2—4 мм. Число витков индуктора зависит от напряжения, частоты тока и

емкости печи. Витки закрепляют на изоляционных стойках, с помощью которых

индуктор устанавливают в каркасе печи. Каркас печи должен обеспечивать достаточную жесткость

конструкции; чтобы не нагревались

его металлические части, они не должны образовывать электрически замкнутого

контура вокруг индуктора

153) главной частью является индуктор, выполняемый обычно из медной трубки и охлаждаемый протекающей по ней водой.

Витки индуктора располагают в один ряд. Медная трубка может быть круглого, овального или прямоугольного сечения. Зазор

между витками составляет 2—4 мм. Число витков индуктора зависит от напряжения, частоты тока и

емкости печи. Витки закрепляют на изоляционных стойках, с помощью которых

индуктор устанавливают в каркасе печи. Каркас печи должен обеспечивать достаточную жесткость

конструкции; чтобы не нагревались

его металлические части, они не должны образовывать электрически замкнутого

контура вокруг индуктора

Для выпуска металла из печи предусматривается возможность наклона печи, что осуществляется с помощник тельфера на малых печах или при помощи гидравлически цилиндров на крупных.

Футеровка (тигель) индукционной печи работает в очень тяжелых

условиях, так как ‘интенсивное движение металла и большие скорости изменения

температуры вызывают размывание и разрушение, поэтому, чем толще стенки

тигля, тем больше срок его службы. Стенки тигля должны быть, возможно, более

тонкими, чтобы обеспечить хорошую электромагнитную связь между индуктором

и металлом

Стенки тигля должны быть, возможно, более

тонкими, чтобы обеспечить хорошую электромагнитную связь между индуктором

и металлом

Тигель изготовляют обычно набивным с применение металлического шаблона. После набивки тигель подвергают обжигу и спеканию непосредственно в печи, шaблoн при этом расплавляется. Возможно изготовление футеровки вне печи формовкой под давлением в специальных раз борных пресс-формах с последующей установкой тигля место. Иногда на крупных печах футеровку тигля выкладывают из готовых фасонных огнеупоров. В крупных печах тигель опирается на подовую подстилку, выложенную из огнеупорных кирпичей на толстом стальном листе, образующем днище каркаса вместе с необходимыми поперечными балками.

Футеровку выполняют кислой или основной. Осново? набивочной массы

для кислой футеровки служит кварцит с высоким (не менее 95%) содержанием

кремнезема. В качестве связующей добавки используют сульфитно-целлюлозный

экстракт и борную кислоту (1,0—2,0%). Набивочная масса для основной футеровки

состоит из молотого обожженного или плавленого магнезита со связующей добавкой (патока или

водный раствор

стекла и огнеупорная глина)

в количестве 3%. Стойкость

кислой футеровки составляет 100—150 плавок для стали и 200—250 для чугуна а

основной футеровки 30—80 плавок для стали и 150 плавок для чугуна’.

Набивочная масса для основной футеровки

состоит из молотого обожженного или плавленого магнезита со связующей добавкой (патока или

водный раствор

стекла и огнеупорная глина)

в количестве 3%. Стойкость

кислой футеровки составляет 100—150 плавок для стали и 200—250 для чугуна а

основной футеровки 30—80 плавок для стали и 150 плавок для чугуна’.

Поскольку чрезмерный износ футеровки может привести к «поеданию»

стенок или днища тигля расплавленным металлом, что является очень серьезной

аварией, тс на индукционных печах обязательно предусматривается установка

датчиков (для замера активного сопротивления футеровки), сигнализирующих о

появлении в ней опасных трещин в начале просачивания жидкого

металла. На средних и крупных индукционных плавильных печах тигель закрывается

крышкой (сводом), выполняемой обычно набивной из того же огнеупорного материала,

что и тигель. Для подъема и отвода крышки в сторону применяют простые рычажные

механизмы или гидравлические цилиндры.

ВНИИЭТО разработаны индукционные печи без сердечника серии ИСТ для плавки стали, работающие на токе повышенной частоты. Емкость печей, работающих на токе частотой 2400 Гц (обеспечиваемой машинными генераторами), составляет 60, 160, 250 и 400 кг при потребляемой мощности соответственно 50, 100, 250 и 237 кВт. Печь емкостью 1 т, питаемая током частотой 1000 Гц, потребляет мощность 470 кВт. Крупные печи емкостью 2,5; 6 и 10 т потребляют мощность соответственно 1500, 1977 и 2730 кВт и питаются током частотой 500 Гц либо от машинных генераторов, либо от полупроводниковых (тиристорних) преобразователей. Продолжительность плавки в печах серии ИСТ колеблется от 50 мин (печь емкостью 60 кг) до 2 ч (печь емкостью Ют).

Таким образом, диапазон производительностей всей этой серии

печей весьма широк: от 70 кг/ч до 5 т/ч. Удельный расход электроэнергии

на расплавление

твердой завалки составляет в среднем 3600 кДж/кг (1,00 кВт-ч/кг) для малых

печей и снижается до 2300 кДж/кг (0,64 кВт-ч/кг) для крупных печей.

Для плавки чугуна специально разработаны крупные индукционные печи без сердечника серии ИЧТ, работающие на токе промышленной частоты (50 Гц). Печь ИЧТ-2,5 имеет емкость 2,5 т при потребляемой мощности 718 кВт и производительности 11 т/ч; печь ИЧТ-6 имеет емкость 6 т при потребляемой мощности 1238 кВт и производительности 2,1 т/ч. Удельный расход электроэнергии составляет в обеих печах 2160 кДж/кг (0,6 кВт-ч/кг).

В схемы питания всех этих печей включены конденсаторные батареи с целью повышения cos ср. Отсутствие дорогостоящих преобразователей значительно снижает стоимость печей, работающих на токе промышленной частоты.

Потери тепла за плавку составляют на индукционных печах такого типа примерно 20—25%, а потери в токопроводах, конденсаторных батареях и преобразователях частоты достигают 30%. Поэтому общий к. п. д. индукционных плавильных установок (особенно печей небольшой емкости), работающих на токе высокой частоты, невысок и составляет примерно 0,4, возрастая с увеличением емкости

печей до 0,6. Показатели работы крупных индукционных печей,

работающих на токе промышленной частоты, выше и их общий к. п. д. достигает

0,8.

Показатели работы крупных индукционных печей,

работающих на токе промышленной частоты, выше и их общий к. п. д. достигает

0,8.

Улучшение показателей работы индукционных плавильных установок достигается правильной подготовкой шихты и ее рациональной загрузкой, снижением потерь тепла из печи и уменьшением времени простоев на ремонт футеровки, а также максимально возможным использованием мощности преобразователя частоты. Для этой цели обычно используют один общий преобразователь для питания двух печей.

Сравнительная легкость герметизации индукционных печей обусловила

их широкое применение для вакуумной плавки качественных сталей и жаропрочных

сплавов. Принципиально вакуумная индукционная печь (ВИП) не отличается от

открытой. Она помещается в герметичный кожух с патрубком, через который

осуществляется откачка камеры. Разливку проводят также в вакууме наклоном тигля

внутри неподвижной камеры или наклоном всей камеры вместе с тиглем и

изложницей. Изложницу в этом случае подвешивают внутри вакуумной камеры на

цапфах и она сохраняет при повороте вертикальное положение. В кожухе ВИП

индуктором неизбежно наводятся токи, повышающие электрические потери печи,

поэтому для его изготовления следует использовать немагнитную сталь.

В кожухе ВИП

индуктором неизбежно наводятся токи, повышающие электрические потери печи,

поэтому для его изготовления следует использовать немагнитную сталь.

Сложной задачей при индукционной плавке в вакууме является также надежная изоляция витков индуктора, так как в вакууме возрастает опасность межвитковых пробоев. Футеровку ВИП выполняют теми же способами, что и футеровку открытых печей, но, учитывая особенности выплавляемых сплавов, для этой цели используют чистые материалы (корунд, плавленый магнезит, диоксид циркония).

Разработана серия индукционных сталеплавильных вакуумных печей

(ИСВ) емкостью 0,16; 0,6; 1,0 и 2,5 и мощностью соответственно 200, 500, 1000 и

1500 кВт. Печи работают на токе повышенной частоты 1000 Гц (за исключением печи

ИСВ—0,16, работающей на токе с’ частотой 2400 Гц). Удельный расход

электроэнергии составляет за цикл в среднем 9600 кДж/кг (2,5 кВт-ч/кг), т.е.

весьма высок за счет большого расхода электроэнергии вакуумной системой.

На рис. 154 показана серийная печь типа ИСВ-1,0-НИ, предназначенная для плавки высокачественных сталей и жаропрочных сплавов с отливкой слитка в вакууме. Рабочее давление в печи 0,13 Па. Загрузка шихты проводится через шлюзовую загрузочную камеру, в которой помещается загрузочная корзина с шихтой, а введение необходимых легирующих добавок осуществляется с помощью дозатора. В верхней части камеры предусмотрена установка пирометра для измерения температуры металла, а также гляделок для наблюдения за операциями, проводимыми в камере. После завершения плавки печь наклоняют и разливают металл в изложницы, находящиеся на тележках внутри вакуумной камеры. Изложницы извлекают из камеры после затвердевания в них металла.

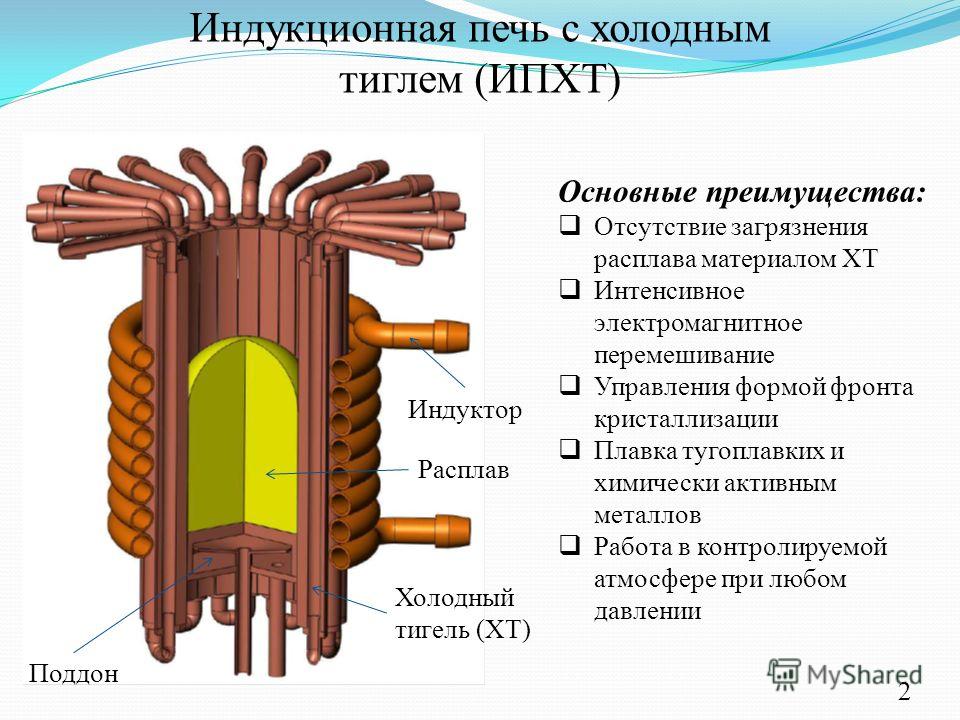

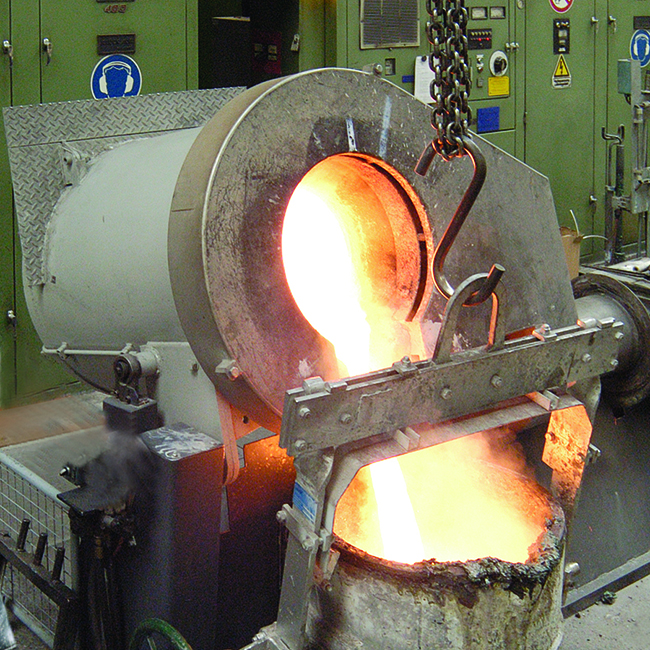

Печи с железным сердечником

Плавильная индукционная печь с железным сердечником состоит из

футерованной рабочей емкости шахтного или барабанного типа, где сосредоточена

основная масса металла, железного сердечника (магнитопровода) с индуктором

и узкого канала, заполненного металлом. Если рассматривать эту печь как трансформатор

с первичной обмоткой-индуктором, то канал играет роль одновитковой вторичной

обмотки. Тепловыделение происходит в металле, находящемся в канале.

Расплавленный металл вследствие разности плотностей, а также возникающих в нем

электродинамических усилий циркулирует между каналом и шахтой печи, отдавая

тепло, находящемуся в ней металлу. Угар металла очень мал, так как нагрев до

высокой температуры происходит в канале, изолированном от окружающей среды.

Если рассматривать эту печь как трансформатор

с первичной обмоткой-индуктором, то канал играет роль одновитковой вторичной

обмотки. Тепловыделение происходит в металле, находящемся в канале.

Расплавленный металл вследствие разности плотностей, а также возникающих в нем

электродинамических усилий циркулирует между каналом и шахтой печи, отдавая

тепло, находящемуся в ней металлу. Угар металла очень мал, так как нагрев до

высокой температуры происходит в канале, изолированном от окружающей среды.

Футеровка канала (подовый камень) работает в очень тяжелых

условиях, поскольку интенсивное движение перегретого до высокой температуры

металла приводит к ее разрушению. Футеровку подового камня выполняют обычно

набивной по металлическому шаблону с последующим обжигом и спеканием

непосредственно в печи; металлический шаблон при этом расплавляется. Для

набивки используют массу на кварцитовой, магнезитовой и корундовой основах с

применением в качестве связующих добавок огнеупорной глины, молотого стекла,

борной кислоты и буры. Стойкость футеровки подового камня при плавке цветных

металлов и сплавов составляет несколько тысяч плавок. При плавке чугуна,

имеющего температуру разливки 1400—1450 °С, стойкость футеровки подового камня

обычно не превышает 500 плавок.

Стойкость футеровки подового камня при плавке цветных

металлов и сплавов составляет несколько тысяч плавок. При плавке чугуна,

имеющего температуру разливки 1400—1450 °С, стойкость футеровки подового камня

обычно не превышает 500 плавок.

Индуктор имеет обычно принудительно воздушное охлаждение, осуществляемое при помощи вентилятора; иногда витки индуктора изготовляют из трубки и охлаждают водой.

Питание плавильных печей с железным наконечником проводится током промышленной частоты с напряжением 220—1000 В через автотрансформаторы, позволяющие регулировать подводимую к печи мощность. Для повышения cos ф в схему питания включают конденсаторы.

В индукционных печах с железным

сердечником необходимо при сливе расплавленного металла часть его (20— 30 %

массы расплава) оставлять в печи с тем, чтобы канал был заполнен жидким

металлом, т. е. чтобы была замкнута вторичная обмотка. Этот остаток называют

«болото» и загрузку твердой шихты ведут порциями на поверхность расплава;

постепенно весь металл, загруженный в рабочую емкость, расплавляется. Иначе

нагреть шихту до плавления невозможно.

Иначе

нагреть шихту до плавления невозможно.

Электрическая индукционная печь, Наклонная индукционная печь Производитель

Электрическая индукционная печь предлагает лучшее решение для дилеров, желающих плавить и плавить как черные, так и цветные металлы. Помимо помощи в том, чтобы помочь вам понять, как выбрать лучшую электрическую индукционную печь для вашего применения, эта статья призвана ответить на все возможные вопросы, которые могут у вас возникнуть до приобретения машины.

- Как можно удалить примеси из металлов?

- Как плавить различные виды металлов в наши дни?

- Как сделать сплав плавлением?

- Как правильно выбрать плавильную печь?

- Как я могу снизить энергопотребление моей индукционной печи?

- Как расплавить золотую пыль?

- Как плавить металлолом?

- Как вы питаете индукционную печь?

- Как безопасно плавить металл?

- Как работает плавильная печь?

- Как работает электрическая индукционная печь?

- Насколько эффективен индукционный нагрев?

- Как быстро плавится золото?

- Насколько горячим может быть индукционный нагрев?

- Плавка вредна для окружающей среды?

- Каковы преимущества использования электрического отопления перед другими видами отопления?

- Что можно использовать в качестве тигля?

- Для чего используется индукционный нагреватель?

- Что такое принцип индукционной печи?

- В чем разница между электродуговой печью и индукционной печью?

Как можно удалить примеси с металлов?

Существует много видов металлов, но этот вопрос по-прежнему важен. Однако у разных металлов есть уникальные способы сделать их чистыми. Поэтому мы рассмотрим их один за другим. Но для начала у нас есть дистилляция, ликвация, полировка, электролиз, зонная очистка и т. д.

Однако у разных металлов есть уникальные способы сделать их чистыми. Поэтому мы рассмотрим их один за другим. Но для начала у нас есть дистилляция, ликвация, полировка, электролиз, зонная очистка и т. д.

Золото

При обнаружении в природе золотая руда сочетается с камнями и многими другими металлами, такими как свинец и серебро. Из-за этого естественного состояния золото обычно не обладает эстетическими достоинствами, которых оно заслуживает, если только оно не очищено.

Удаление примесей золота путем плавки существует уже много лет. В наши дни процесс можно сделать намного быстрее с помощью электрической индукционной печи от SuperbMelt. Но давайте подробнее рассмотрим, как этот процесс может быть завершен.

Чтобы удалить примеси из золота, поместите его в тигель, а затем поместите его в электрическую индукционную печь. Оттуда нагрейте материал до 1100 градусов по Цельсию. При этом окалина попадет на поверхность. Для достижения наилучших результатов необходимо периодически вынимать тигель из печи, а затем снимать примеси с поверхности расплавленного золота.

Прежде чем вернуть его для дальнейшего нагревания, обязательно перемешайте золото. Повторяйте этот процесс до тех пор, пока на поверхность не перестанут попадать примеси. Чтобы получить наилучшие результаты, важно каждый раз пробовать меньшие количества. Хотя процесс будет медленнее, результат будет более чем потрясающим. Также вам нужно погрузить нечистое золото в смесь соляной и азотной кислот. Этот метод хорош тем, что он растворяет руду, а затем отделяет неочищенное золото от примесей.

При этом у вас останется только золото и вода. Это должно дать вам что-то чистое более 95%. Однако этот метод не может быть эффективным на 100%, если в смеси присутствует большое количество серебра.

Серебро

Серебро встречается в руде естественным образом, но оно никогда не бывает чистым. Следовательно, необходимо применить метод очистки, чтобы очистить его и сделать его готовым к использованию. К счастью, его примеси довольно легко удалить, если использовать правильный метод и такой материал, как электрическая индукционная печь. Кроме того, необходимо соблюдать меры предосторожности, чтобы избежать возможных несчастных случаев на рабочем месте.

Кроме того, необходимо соблюдать меры предосторожности, чтобы избежать возможных несчастных случаев на рабочем месте.

Прежде чем начать, вам нужно взвесить серебро, которое вы собираетесь очистить. Поместите нечистое серебро в тигель и нагрейте до температуры не ниже 1000 градусов Цельсия. Как только вы это сделаете, вы увидите, что окалина выходит на поверхность расплавленного серебра. Все, что вам нужно сделать, это вынуть тигель из печи и удалить примеси.

Размешайте расплавленное серебро и поставьте его обратно, чтобы оно снова нагрелось. Повторяйте процесс, пока не убедитесь, что все примеси удалены. Если вы хотите очистить большое количество серебра, SuperbMelt рекомендует вам использовать их сверхмощную электрическую индукционную печь для завершения процесса. Если вы будете следовать правильным процедурам, у вас останется серебро, превышающее 9чистота 5%. Обратите внимание, что он может никогда не достичь 100% чистоты, но все, что ближе к этому, того стоит.

Медь

В SuperbMelt мы гордимся тем, что вы получаете все свои плавильные решения под одной крышей. Поэтому с нашей электрической индукционной печью вы можете удалить все примеси из меди. Однако, прежде чем приступить к работе, настоятельно рекомендуется взвесить и выяснить количество меди, которую вы пытаетесь очистить.

Поэтому с нашей электрической индукционной печью вы можете удалить все примеси из меди. Однако, прежде чем приступить к работе, настоятельно рекомендуется взвесить и выяснить количество меди, которую вы пытаетесь очистить.

Как только вы это сделаете, возьмите медь и поместите ее в тигель, а его выбросьте в печь. Включите машину и нагрейте не менее чем до 1100 градусов по Цельсию. Продолжайте помешивать при нагревании, чтобы на поверхности расплавленной меди появились примеси. Выньте тигель из индукционной печи и сколите примеси.

Верните медь и повторяйте процедуру до тех пор, пока на поверхность меди не перестанут поступать примеси. Обратите внимание, что вы получите медь с чистотой не менее 95%. Хотя 100% чистоты достичь почти невозможно, просто продолжайте повторять процедуру, чтобы получить максимально возможный уровень чистоты. Это важный фактор, который следует учитывать, потому что цена и качество материала, изготовленного из этой меди, зависят от того, насколько чистая медь.

У нас есть широкий ассортимент индукционных печей, которые можно использовать для плавки и плавки любых типов черных и цветных металлов. Поэтому вы всегда можете рассчитывать на нас независимо от предполагаемого масштаба производства. У нас есть как небольшие, компактные электрические индукционные печи, так и действительно огромные для коммерческого применения. Не стесняйтесь обращаться к нашей команде в любое время.