1.2.1.2.4.2. Индукционная плавильная электропечь

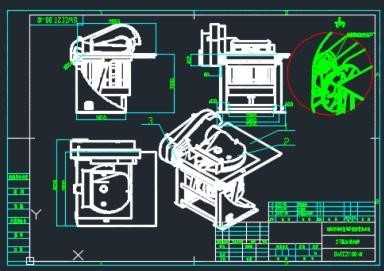

В данном типе печей для выплавки металла используется тепло, источником которого являются индуцируемые, вихревые токи Фуко.

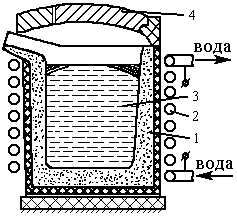

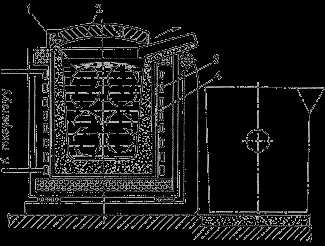

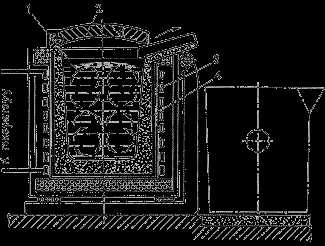

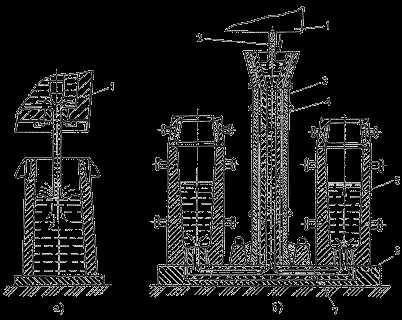

Индукционные плавильные печи используются в основном на машиностроительных заводах и по конструкции разделяются на канальные и тигельные. На рис. 1.8 приведена схема тигельной индукционной печи.

П

Рис. 1.8. Схема индукционной электропечи:

1 – тигель, 2 – индуктор, 3 – шихта, 4 – съемный свод

ечь состоит из емкости 1, выполненной из огнеупорного материала (тигля), и индуктора 2, представляющего собой спираль из медной, водоохлаждаемой трубки, внутрь которой тигель и устанавливается. Сверху тигель накрывается съемным сводом, служащим для уменьшения потерь теплоты и создания в нем любой атмосферы или вакуума.Металлическую шихту 3 загружают в тигель. разогрев и плавление металла шихты осуществляется за счет вихревых токов (токов Фуко) наводимых в ней, при пропускании через индуктор однофазного переменного тока частотой 500 … 2000 герц.

Индукционные электропечи строят емкостью от 60 кг до 25 тонн.

Тигель изготавливается из кислых или основных огнеупоров.

В индукционных плавильных печах выплавляют в основном высоколегированные стали специального назначения с низким содержанием углерода и кремния. Продолжительность плавки в индукционной печи емкостью 1 т составляет около 45 мин, расход электроэнергии на 1 т стали – 600 … 800 кВт/ч.

Индукционные печи имеют следующие преимущества: конструкция печи позволяет выплавлять металлы с малым содержанием углерода; малый угар элементов, входящих в состав металла; малая химическая неоднородность сплава из-за перемешивания его возникающими при плавке электродинамическими силами; повышенная чистота металла, так как перемешивание его приводит к всплыванию неметаллических включений; возможность выплавки сталей повышенного качества за счет снижения содержания в них газов путем плавки в атмосфере инертных газов или в вакууме.

Недостатком индукционных электропечей является суженная область их использования. Конструкция и принцип работы таких печей делает их не эффективными при выплавке стали из чугуна. В индукционных печах обычно переплавляют отходы или легированных сталей или углеродистых сталей с низким содержанием серы и фосфора.

1.2.1.2.5. Прямое восстановление железа из руд

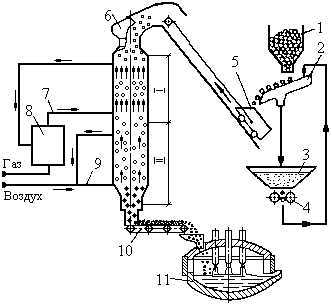

Процесс получения чугуна в доменных печах, несмотря на его широкое распространение, не является единственным способом получения железоуглеродистых сплавов. Проектов по прямому восстановлению железа из руд существует множество.

Д оведенным

до промышленной реализации можно считать

метод внедоменного получения железа

по схеме, представленной на рис. 1.9.

Именно по этой технологической схеме

работает Оскольский металлургический

комбинат, построенный на базе Лебедихинского

месторождения, входящего в комплекс

Курской магнитной аномалии. Данная

технология практически безотходная и

экологически наименее вредная, так как

в качестве топлива здесь используется

только природный газ.

оведенным

до промышленной реализации можно считать

метод внедоменного получения железа

по схеме, представленной на рис. 1.9.

Именно по этой технологической схеме

работает Оскольский металлургический

комбинат, построенный на базе Лебедихинского

месторождения, входящего в комплекс

Курской магнитной аномалии. Данная

технология практически безотходная и

экологически наименее вредная, так как

в качестве топлива здесь используется

только природный газ.

П

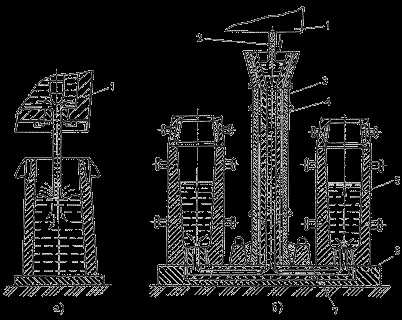

Рис. 1.9. Схема прямого восстановления железа из руд:

I– зона восстановления,II– зона охлаждения,

1 – бункер, 2 – грохот, 3 – бункер, 4 – брикетировочный пресс, 5 – короб шихтозавалочной машины, 6 – шахтная печь, 7 – трубопровод для подачи газа, 8 – установка конверсии газа, 9 – трубопровод для подачи воздуха, 10 – конвейер, 11 – электропечь

оследовательность рассматриваемого технологического процесса следующая. Добытую в шахтах железную руду обогащают на горно-обогатительном комбинате и в виде пульпы (водной суспензии рудного концентрата) перекачивают по пульпопроводу к сгустителю. Он представляет собой огромный резервуар, где пульпа отстаивается, избавляясь от излишней влаги, а затем транспортируется в отделение фильтрации. В этом отделении пульпа с помощью специальных вакуум-фильтров обезвоживается и превращается в так называемый кек. Для того, чтобы частицы кека могли прилипать одна к другой, в кек добавляют связующее – 0,8 … 0,9% бентонита. (Бентонит представляет собой глину особого сорта). Полученную смесь, называемую шихтой, с помощью пневмопровода передают в цех окомкования, где изготавливают окатыши – почти правильной круглой формы кусочки железорудного концентрата. Для придания им прочности окатыши обжигают, затем сортируют и передают в бункер цеха металлизации. Далее окатыши из бункера 1 (рис. 1.9) по грохоту 2 поступают в короб 5 шихто-завалочной машины и оттуда в загрузочную воронку шахтной печи 6. Окатыши, разрушенные на грохоте, попадают в бункер 3, прессуются брикетировочным прессом 4, и в виде окатышей вновь поступает на грохот 2. Шахтная печь представляет собой сооружение высотой 50 и диаметром 8 метров. Выложена она из огнеупорного кирпича и для защиты от воздействия атмосферы облицована стальными листами. Работает печь по принципу противотока. При этом железорудные окатыши загружают сверху, а нагретые восстановительные газы подают в средней части печи по трубопроводу 7. Исходным материалом для генерации восстановительной атмосферы является природный газ. Его пропускают через специальную установку 8, подвергая конверсии, в результате которой газ разлагается на водород и окись углерода. В печи создается высокая температура (750 … 850С). При такой температуре в восстановительной зонеIпечи железная руда в окатышах восстанавливается до так называемого твердого губчатого железа. В итоге содержание железа в окатышах оказывается равным 90 … 95%. Газы, не вступившие в реакцию, называемые колошниковыми, улавливаются в верхней части печи и направляются для повторного использования. Для охлаждения восстановленных железных окатышей в зонуIIпечи по трубопроводу 9 подают воздух. Из печи окатыши выдаются на конвейер 10 и используются в дальнейшем как сырье при выплавке стали в электропечах 11. Рассмотренные шахтные печи прямого восстановления железа имеют производительность 1000 … 1500 тонн железа в сутки (4 миллиона тонн в год).1.2.1.2.6. МЕТОДЫ ПОВЫШЕНИЯ КАЧЕСТВА СТАЛИ

Свойства сталей в большой степени зависят от содержащихся в них примесей. Примеси попадают в металл из исходных материалов. Это частицы шлака и огнеупорных материалов кладки металлургических печей, ковшей для жидкого металла, различные соединения с серой, азотом и кислородом. Присутствующие в стали неметаллические включения (оксиды, нитриды, сульфиды) и газы (водород и азот) резко снижают ее прочностные и эксплуатационные характеристики. Разработано большое количество способов очистки стали. Эти способы можно разделить на две группы.

К первой группе относятся методы, предусматривающие рафинирующую обработку стали после выпуска ее из печи. Это обработка жидкой стали синтетическими шлаками и вакуумная дегазация. Ко второй группе относятся методы повторного переплава стального слитка с целью его очистки. Сюда относят электрошлаковый, вакуумно-дуговой, электронно-лучевой, плазменно-дуговой переплавы и их сочетания.

Синтетический шлак, представляющий собой смесь из 45% СаО, 40% Аl2О3, 10%MgOи 5%CaF2и содержащий небольшое количествоSiO2иFeO, выплавляют в шлакоплавильной печи (обычно это дуговая электропечь небольшой емкости) непосредственно в сталеплавильном цехе и заливают в ковш. Затем в этот же ковш на расплавленный шлак выпускают сталь из сталеплавильного агрегата. Струя металла с большой высоты попадает в шлак, разбивает его и интенсивно с ним перемешивается. При этом поверхность их соприкосновения, а значит и взаимодействия значительно возрастает. Реакции между металлом и шлаком протекают гораздо быстрее, чем в плавильной печи Следствием является более быстрая и полная очистка металла от многих постоянных примесей (например, серы на 50 … 70%) и неметаллических включений (примерно в 1,5 раза). Жидкие синтетические шлаки дают возможность часть операций по очистке металла перенести из печи в ковш. Это существенно сокращает время плавки. Например, для дуговой печи – на 30 … 50 минут. Тем самым достигается еще и значительная экономия электроэнергии.

Вакуумную дегазацию металла проводят для уменьшения содержания в ней газов и неметаллических включений. Эту операцию рафинирования для стали целесообразно сочетать с ее раскислением. Существует много приемов вакуумной обработки жидкой стали и самый простой из них заключается в выдержке ковша с расплавом в течение 10 … 15 минут в герметично закрытой камере с остаточным давлением 265 … 665 Па. При пониженном давления растворимость газов в стали уменьшается, и они в виде пузырьков всплывают на поверхность, захватывая с собой и неметаллические включения.

Вакуумная обработка позволяет уменьшить в 3 … 5 раз содержание газов и в 2 … 3 раза неметаллических включений в стали, что способствует повышению ее прочности и пластичности.

Электрошлаковый переплав стали (рис. 1.10) является наиболее эффективным методом ее рафинирования, так как снижает содержание серы до 0,005%, а количество оксидов и сульфидов в два раза.

П

Рис. 1.10. Схема установки электрошлакового переплава:

1 – поддон, 2 – затравка, 3 – кристаллизатор,4 – переплавляемый электрод, 5 – шлаковая ванна, 6 – капли металла, 7 – ванна металла, 8 – слиток рафинированной стали,9 – источник питания

редварительно из требующей очистки стали изготавливается электрод 4 в виде прутка. Он опускается внутрь тонкостенной водоохлаждаемой изложницы – кристаллизатора 3, имеющей форму коробки без дна. На дно кристаллизатора помещается металлическая пластина – затравка 2. В зазор между электродом и кристаллизатором засыпается флюс, содержащийAl2O3, СаО иCaF2. От источника питания 9 на электрод подают напряжение, в результате чего между ним и затравкой загорается электрическая дуга. Дуга расплавляет флюс, который образует шлаковую ванну 5, заполняющую все пространство внутри кристаллизатора. После погружения электрода в шлаковую ванну, дуга гаснет. Подвод электрического тока не прекращают, в результате чего за счет электросопротивления шлака он нагревается до температуры 1700С. Этой температуры достаточно для плавления стального электрода и металл с него каплями 6 начинает переноситься на затравку. Проходя через слой шлака капли металла очищаются от примесей. Таким образом, за счет плавящегося электрода металлическая ванна 7 в кристаллизаторе непрерывно пополняется, а так как последний постоянно охлаждается водой, то от затравки вверх начинает расти слиток рафинированной стали 8. В конце переплава слиток извлекают из изложницы. Структура слитка получается однородной, плотной, качество поверхности высоким. Слитки выплавляют круглого, квадратного, прямоугольного сечения массой до 110 тонн. В связи с высокими механическими и эксплуатационными свойствами стали, рафинированной таким способом, метод применяют при изготовлении высококачественных сталей для шарикоподшипников, жаропрочных сталей для дисков и лопаток турбин в авиационных конструкциях.Вакуумно-дуговой переплав используют для очистки стали от газов и неметаллических включений. Процесс осуществляют в вакууме в герметичной камере (рис. 1.11). Электрод изготовленный из стали, подлежащей очистке, помещают в корпус установки и откачивают воздух (остаточное его давление 1,5 Па). Нижняя часть корпуса представляет собой водоохлаждаемую изложницу. На катод и анод (затравку, уст

Рис. 1.11. Схема установки для вакуумно-дугового переплава:

1 – поддон, 2 – затравка, 3 – изложница, 4 – корпус, 5 –расходуемый электрод, 6 –электрическая дуга, 7 –ванна металла, 8 –слиток

ановленную в нижней части корпуса на поддоне), подают напряжение от источника питания и зажигают электрическую дугу. Под действием тепла дуги электрод плавится, и металл его каплями поступает в изложницу, где образует ванну. Из жидкого металла при этом интенсивно выделяются газообразные примеси. Охлаждением изложницы создают условия для направленной кристаллизации слитка снизу вверх. В результате рафинированный слиток приобретает высокую равномерность химического состава, при этом неметаллические включения сосредотачиваются в верхней части слитка, в районе усадочной раковины, размеры которой незначительны. Масса слитков достигает 50 тонн.Слитки, полученные вакуумно-дуговым переплавом, обладают высокими механическими свойствами и используются для изготовления ответственных деталей машиностроения (авиационных конструкций, турбин и т.п.).

1.2.1.2.7. РАЗЛИВКА СТАЛИ

Полученная в сталеплавильных печах, сталь представляет собой жидкость. Технологические процессы машиностроения потребляют сталь в виде слитков, проката, отливок и т.п. Для получения изделий жидкую сталь после завершения процесса плавки выпускают в ковши и подают на разливку. В настоящее время разливку осуществляют в изложницы (чугунные сосуды) или кристаллизаторы машин для непрерывной разливки стали. Здесь сталь затвердевает, и полученный слиток передается для дальнейшей обработки. Для прокатки изготавливают слитки массой от 200 кг до 25 т., ковочные слитки могут достигать массы 300 т.

Разливку осуществляют с помощью сталеразливочных, или как их еще называют стопорных ковшей (рис. 1.12). Ковш 3 изготавливают из стали и футеруют огнеупорным материалом. В днище ковша имеется специальное отверстие для выпуска стали, закрытое штангой – стопором 5. С помощью системы рычагов 4 стопором можно управлять, открывая или перекрывая поток жидкой стали через отверстие. Вместимость ковшей зависит от объема сталеплавильной печи и составляет от 5 до 400 т.

П

Рис. 1.12. Схема способа разливки стали в изложницы сверху:

1 –плита, 2–изложница, 3–разливочный ковш,

4 –рычаги управления,

5 –стопор, 6–цапфы

для транспортировки

о способу заполнения изложниц различают разливку сверху и разливку снизу (сифоном).П

Рис. 1.13. Схема разливки стали снизу (сифоном):

1 – поддон, 2 – каналы, 3 – изложница, 4 – прибыль, 5 – центровой литник, 6 – разливочныйковш

ри разливке сверху (рис. 1.12) сталь поступает из ковша в каждую из изложниц 2 поочередно. Способ самый простой и дешевый, что и является его достоинством. Используемая в данном случае оснастка – чугунные изложницы имеют небольшую стоимость и легко заменяются при выходе их из строя. Недостатком является низкая производительность из-за значительного времени, затрачиваемого на разливку большого объема стали, так как ковш сначала нужно переместить от одной изложницы к другой, затем точно установить над каждой из изложниц и отдельно их наполнить. Недостатком способа является также низкое качество поверхности слитка, из-за разбрызгивания металла при наполнении изложницы и оседании его капель на стенках последней. Дефекты поверхности в последующем приходится удалять на металлорежущих станках, что приводит к потерям металла. К недостаткам относят также неравномерность химического состава и структуры слитка, причиной которых является значительное время его кристаллизации.Сверху разливают недорогие углеродистые стали обыкновенного качества.

Разливкой снизу (сифоном) удается избежать многих недостатков, но способ требует более дорогостоящей оснастки. В этом случае (рис. 1.13) изложницы устанавливают на поддоне вокруг вертикально расположенной керамической трубы – центрового литника. Литник соединен каналами, футерованными огнеупорными трубами с каждой из изложниц. Жидкая сталь из разливочного ковша выливается в центровой литник, растекается по каналам и заполняет изложницы, поступая в них снизу.

Сифонный метод разливки более производительный. Он позволяет одновременно через один центровой литник разливать большие объемы металла, заливая несколько изложниц (4 … 60) одновременно. Масса слитка обычно составляет 0,5 … 7 т. Дефекты при этом на поверхности слитка отсутствуют.

Недостатками сифонной разливки является более дорогая оснастка и дополнительные отходы металла, затвердевшего в центровом литнике и подводящих каналах (их отдают в переплавку).

Разливку сифоном используют для легированных и высококачественных сталей.

О

Рис. 1.14. Схема работы машины непрерывной разливки стали:

1 –слиток, 2–вытягивающиевалки, 3 – система орошения,

4 –опорные валки, 5–кристаллизатор, 6–разливочное устройство, 7–газовый резак

бщим недостатком разливки стали в изложницы сифоном является большая трудоемкость подготовки их к приему жидкого металла. Изложницы с кристаллизующимися слитками занимают большие производственные площади. Отходы металла при обрезке слитков значительны, так как при их получении в верхней части образуется усадочная раковина, занимающая почти пятую часть объема.Самой прогрессивной технологией в настоящее время является непрерывная разливка стали, позволившая полностью автоматизировать этот трудоемкий участок металлургического производства. Однако машина, позволившая реализовать эту технологию, представляет собой сложное сооружение, требующее больших затрат на строительство и эксплуатацию. Машина для непрерывной разливки стали (рис. 1.14) состоит из промежуточного разливочного устройства 6, в котором хранится запас металла для обеспечения бесперебойности процесса, водоохлаждаемой изложницы без дна 5, обеспечивающей направленный рост кристаллов при охлаждении слитка и называемой поэтому кристаллизатором, системы тянущих 2 и поддерживающих 4 валков, системы орошения 3 (водораспыляющих форсунок) и газового резака 7.

Последовательность работы установки имеет следующий порядок. Металл из стопорного ковша выпускают в разливочное устройство машины. Из него сталь непрерывно поступает в водоохлаждаемую изложницу без дна – кристаллизатор. Благодаря интенсивному отводу тепла стенки слитка 1 затвердевают, и с помощью тянущих валков его извлекают из кристаллизатора. Сердцевина получающегося в результате бесконечного слитка еще жидкая, поэтому его пропускают через зону вторичного охлаждения, где орошают водой из форсунок, поддерживая со всех сторон с помощью опорных валков. После полного охлаждения слиток разрезают ацетиленокислородными резаками на мерные части и передают для дальнейшей обработки. Скорость вытягивания слитка 1 … 2,5 м/мин. Форма его поперечного сечения зависит от профиля кристаллизатора. Таким образом получают слитки квадратного, прямоугольного и круглого поперечного сечения.

Непрерывным способом разливают стали самых различных марок от углеродистых до легированных.

Для повышения производительности процесс непрерывного литья заготовки объединяют с последующей прокаткой в одном литейно-прокатном агрегате.

Н

Рис. 1.15. Схема производства горячекатаной проволоки непрерывным литьем и последующей прокаткой:

1 –разливочный ковш, 2–промежуточное разливочное устройство, 3–кристаллизатор, 4–зона вторичного охлаждения, 5–зона правки, 6–подающие ролики, 7–индуктор, 8–планетарный прокатный стан, 9–отрезное устройство, 10–чистовые клети, 11–намоточное устройство

а рис. 1.15 представлена схема производства горячекатаной проволоки непрерывным литьем и последующей прокаткой. В данном агрегате используется горизонтальная машина для непрерывной разливки металла. Из разливочного ковша 1 жидкую сталь заливают в промежуточное разливочное устройство 2, откуда она поступает в кристаллизатор 3. Здесь формируется твердая оболочка заготовки. В зоне вторичного охлаждения 4 заготовка интенсивно охлаждается струями воды до затвердевания по всему сечению, затем подвергается правке валками 5 и подается роликами 6 в индуктор 7 для выравнивания температуры по сечению. Затем она последовательно прокатывается на планетарном прокатном стане 8 и в чистовых клетях 10. Полученная таким образом горячекатаная проволока поступает на намоточное устройство 11.Достоинством способа является плотное строение, мелкозернистая структура и высокая однородность по химическому составу слитка. Поверхность его имеет высокое качество. Отсутствие усадочных раковин сводит потери металла до 2 … 4% от массы разливаемой стали. Следует отметить высокую производительность процесса и высокую степень его механизации и автоматизации.

Недостатками являются образование трещин на поверхности слитка, связанное с перепадами температур по его сечению и большими усилиями вытяжки слитка из кристаллизатора, а также высокая стоимость машины.

studfiles.net

Индукционные плавильные печи — ООО «Термолит»

Индукционные плавильные печи

Индукционные плавильные печи ИТПЭ предназначены для расплавления металла и получения чугунных и стальных отливок самого высокого качества, а также для литья легированных и нержавеющих сплавов, ферросплавов. Индукционные плавильные печи используются в литейных цехах металлургических заводов, в цехах точного литья, а также в ремонтных цехах машиностроительных заводов. Печи ИТПЭ – это усовершенствованные модели печей ИАТ, ИЧТ, ИСТ. Индукционная плавильная печь отлично подходит для плавки таких цветных металлов и сплавов как латунь, бронза, алюминий, медь, и других.

По вопросам приобретения оборудования, обращайтесь в отдел маркетинга ООО «Термолит»

Тел./Ф.: (0619) 42-40-12; 42-02-19; 42-03-14

Моб.: (095)040-75-17; (098)63-502-63;

E-mail: [email protected];

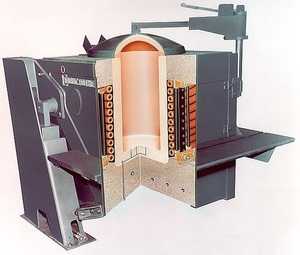

Устройство индукционной плавильной печи

Индукционная плавильная печь по своим конструктивным особенностям состоит из основного устройства, предназначенного для плавки и вспомогательного оборудования. Плавильный агрегат представляет собой опорный каркас, в состав которого входят две сварные стойки, а также гидравлические плунжеры и узловая часть индуктора. Установочный узел выполнен из листопрокатной нержавеющей стали.

Водоохлаждаемая катушка индуктора плавильной печи изготавливается из медной трубы. Подача электроэнергии и воды на катушку осуществляется через гибкие кабели. Нужный наклон печи (95 градусов) обеспечивается плунжерами, которые приводятся в движение гидравликой. Пульт управления углом наклона совмещен с пультом управления всей печью и расположен в рабочей зоне печи.

Индукционная плавильная печь работает от трехфазного переменного напряжения 3*380В от цеховой сети или, рекомендуется, от индивидуального трансформатора с использованием преобразователя частот тиристорного типа, который преобразовывает трехфазное напряжение промышленной частоты в однофазный электрический ток повышенной частоты. Приборы контроля над работой преобразователя расположены на передней панели управления. Регулировка частоты во время работы выполняется автоматически. Система сигнализации и контроля охладительных процессов, индукционной печи установлена на сливных коллекторах системы водоохлаждения.

Индукционные плавильные печи в работе

Индукционная плавильная печь ООО Термолит, в работе

Плавка бронзы на печи ИТПЭ-0.06

Плавка латуни на печи ИТПЭ-0.06

Плавка стали на печи ИТПЭ-0.65

Индукционная плавильная печь ООО Термолит, в работе

Плавка алюминия ИТПЭ 0,1/0,01

Индукционная плавильная печь: преимущества

ООО «Термолит» изготавливает оборудование с использованием новейших современных технологий. Оборудование комплектуется надежными, качественными деталями, и обладает многочисленными преимуществами, а именно:

- использование надежных комплектующих – среднечастотные конденсаторы производства Германии и Чехии;

- использование только качественных и экологически чистых материалов, без применения асбеста;

- применение надежных тиристорных преобразователей частоты, с автоматической подстройкой частоты во время плавки;

- мощность плавки более высокая;

- штоки гидроцилиндров надежно защищены от брызг металла;

- высокая надежность работы печей;

- увеличение безопасности оборудования в процессе эксплуатации;

Оптимизированы индуктивности индукторов, соединительных линий, емкости конденсаторных батарей. Благодаря этому потери в печном контуре сведены к минимуму, а это:

- более высокая производительность;

- экономный расход электроэнергии;

- более высокий КПД индукционных печей.

Тигельные печи отличаются по конструктивным особенностям, по размерам рабочих камер, а также температурному диапазону.

Структура условного обозначения ИТПЭ — ХХ/ХХХ ТГ Пример- ИТПЭ-0,4/0,35 ТГ1

| И — метод нагрева- индукционный | 0,4 — номинальная емкость тигля, т |

| T — конструктивный признак- тигельная | 0,35 — мощность преобразователя, МВт |

| П — плавильная | Т — тиристорный преобразователь частоты |

| Э -электропечь | Г — гидравлический наклон |

| 1 — один плавильный агрегат |

Структура условного обозначения ИТПЭ — ХХ/ХХХ ТрМ Пример- ИТПЭ-0,03/0,05 ТрМ1

| И — метод нагрева- индукционный | 0,03 — номинальная емкость тигля, т |

| T — конструктивный признак- тигельная | 0,05 — мощность генератора, МВт |

| П — плавильная | Тр — транзисторный генератор |

| Э -электропечь | М — механический наклон |

| 1 — один плавильный агрегат |

В комплект поставки ИТПЭ — ХХ/ХХ ТГ* входит:

| № | Наименование | С одним тиглем | С двумя тиглями |

| 1 | Плавильный агрегат ИТПЭ* | 1 | 2 |

| 2 | Тиристорный преобразователь частоты ТПЧ | 1 | 1 |

| 3 | Батарея конденсаторная ИТПЭ | 1 | 1 |

| 4 | Кабель водоохлаждаемый ИТПЭ | 2 | 4 |

| 5 | Пульт управления и сигнализации ШУС с гидростанцией | 1 | 1 |

| 6 | Шкаф теплообменный ИМ | 1 | 1 |

| 7 | Комплект трубошин ИТПЭ | 1 | 2 |

| 8 | ЗиП к ТПЧ | 1 | 1 |

| 9 | Комплект монтажных принадлежностей | 1 | 1 |

| 10 | Комплект эксплуатационной документации | 1 | 1 |

* возможна комплектация двумя и тремя плавильными агрегатами

В комплект поставки ИТПЭ — ХХ/ХХ ТрМ* входит:

| № | Наименование | С одним тиглем | С двумя тиглями |

| 1 | Плавильный агрегат ИТПЭ* | 1 | 2 |

| 2 | Транзисторный генератор ВТГ | 1 | 1 |

| 3 | Кабель водоохлаждаемый ИТПЭ | 2 | 4 |

| 4 | Комплект монтажных принадлежностей | 1 | 1 |

| 5 | Комплект эксплуатационной документации | 1 | 1 |

Технические характеристики

| № | Тип печи | Емкость в тоннах | Мощность питающего преобразователя, кВт | Скорость расплавления и перегрева металла, т/ч | Напряжение питающей сети, В | Расход воды на охлаждение (общий), куб. м/ч | Удельный расход эл. энергии, квт.ч/т | Тип источника питания |

| 1 | ИТПЭ-0,005/0,01 ТрМ* | 0,005 | 10 | 0,01 | 380 | 1,3 | 540 | ВТГ-5-22 |

| 2 | ИТПЭ-0,01/0,02 ТрМ* | 0,01 | 20 | 0,02 | 380 | 1,5 | 540 | ВТГ-20-22 |

| 3 | ИТПЭ-0,03/0,05 ТрМ* | 0,03 | 50 | 0,04 | 380 | 3,5 | 540 | ВТГ-50-2,4/8,0/10,0 |

| 4 | ИТПЭ-0,03/0,1 ТрМ* | 0,03 | 100 | 0,06 | 380 | 3,8 | 540 | ВТГ-100-2,4/4,0 |

| 5 | ИТПЭ-0,06/0,05 ТрМ* | 0,06 | 50 | 0,07 | 380 | 3,3 | 550 | ВТГ-50-6,0 |

| 6 | ИТПЭ-0,06/0,1 ТрМ* | 0,06 | 100 | 0,11 | 380 | 4,5 | 530 | ВТГ-100-2,4 |

| 7 | ИТПЭ-0,1/0,1 ТрМ* | 0,10 | 100 | 0,16 | 380 | 5,0 | 540 | ВТГ-100-8,0 |

| 8 | ИТПЭ-0,1/0,1 ТГ* | 0,10 | 100 | 0,16 | 380 | 6,0 | 540 | ТПЧ-100-2,4 |

| 9 | ИТПЭ-0,16/0,16 ТГ* | 0,16 | 160 | 0,23 | 380 | 8,5 | 550 | ТПЧ-160-2,4 |

| 10 | ИТПЭ-0,16/0,25 ТГ* | 0,16 | 160 | 0,36 | 380 | 8,7 | 530 | ТПЧ-250-2,4 |

| 11 | ИТПЭ-0,25/0,25 ТГ* | 0,25 | 250 | 0,38 | 380 | 8,9 | 550 | ТПЧ-250-1,0 |

| 12 | ИТПЭ-0,25/0,35 ТГ* | 0,25 | 350 | 0,4 | 380 | 9,0 | 530 | ТПЧ-350-1,0 |

| 13 | ИТПЭ-0,4/0,35 ТГ* | 0,40 | 350 | 0,58 | 380 | 9,8 | 540 | ТПЧ-350-1,0 |

| 14 | ИТПЭ-0,4/0,4 ТГ* | 0,40 | 400 | 0,61 | 380 | 9,8 | 530 | ТПЧ-400-1,0 |

| 15 | ИТПЭ-0,4/0,5 ТГ* | 0,40 | 500 | 0,76 | 380 | 10,0 | 520 | ТПЧ-500-1,0 |

| 16 | ИТПЭ-0,5/0,4 ТГ* | 0,50 | 400 | 0,58 | 380 | 10,3 | 550 | ТПЧ-400-1,0 |

| 17 | ИТПЭ-0,5/0,5 ТГ* | 0,50 | 500 | 0,60 | 380 | 10,5 | 530 | ТПЧ-500-1,0 |

| 18 | ИТПЭ-0,65/0,5 ТГ* | 0,65 | 500 | 0,65 | 380 | 11,5 | 550 | ТПЧ-500-1,0 |

| 19 | ИТПЭ-0,8/0,65 ТГ* | 0,8 | 650 | 1,0 | 380 | 18,0 | 560 | ТПЧ-650-1,0 |

| 20 | ИТПЭ-1,0/0,8 ТГ* | 1,00 | 800 | 1,3 | 6000/10000 | 21,2 | 570 | ТПЧ-800-1,0 |

| 21 | ИТПЭ-1,5/1,2 ТГ* | 1,50 | 1200 | 1,3 | 6000/10000 | 24,0 | 570 | ТПЧ-1200-1,0 |

| 22 | ИТПЭ-2,5/1,6 ТГ* | 2,5 | 1600 | 2,3 | 6000/10000 | 27,2 | 570 | ТПЧ-1600-0,5 |

| 23 | ИТПЭ-3,0/1,6 ТГ* | 3,0 | 1600 | 2,8 | 6000/10000 | 32,0 | 590 | ТПЧ-1600-0,5 |

| 24 | ИТПЭ-5,0/3,2 ТГ* | 5,0 | 3200 | 5,2 | 6000/10000 | 41,0 | 590 | ТПЧ-3200-0,25 |

Почему стоит сделать заказ в ООО «Термолит»

Продукция от «Термолит» – это гарантия высокого качества производимого оборудования. Благодаря современному техническому оснащению, мы сможем выполнить самые сложные заказы, которые удовлетворят разнообразные потребности наших клиентов. У нас вы сможете купитьиндукционную печь самого высокого качества, и при этом по доступной цене.

Наше индукционное оборудование обладает лучшими техническими характеристиками, надежно и эффективно в работе, соответствует международным стандартам качества. Цена соответствует качеству, но при этом остается доступной, так как вы покупаете непосредственно у производителя.

Сроки поставки и ввода оборудования в эксплуатацию всегда минимальны. Независимо от места нахождения заказчика, мы обеспечиваем гарантийное обслуживание.

Купить индукционную печь от ООО «Термолит» – это:

- доступная цена от производителя;

- техническая поддержка в любое время суток;

- выгодное послегарантийное обслуживание.

Мы предложим то, что вам нужно!

termolit.com

Индукционные плавильные печи Плавильные комплексы

Индукционная печь — вид плавильных печей, в которых расплавление металла происходит за счет явления электромагнитной индукции. Наведенные токи нагревают металлическую шихту, расположенную в цилиндрическом тигле и футерованную огнеупорным материалом. В индукционных печах можно плавить все виды сталей, чугунов, а также цветные сплавы.

Преимущество индукционных плавильных печей перед другими плавильными агрегатами — это:

- интенсивное электродинамическое перемешивание расплава, благодаря которому сплав получается однородным по химическому составу и температуре по всему объему,

- высокая производительность, за счет высоких значений удельной мощности и высокого КПД (более 95-97%),

- низкий угар химических элементов сплава,

- экологичность (низкий уровень выделений пыли и газа),

- низкие капитальные затраты на подготовку и запуск печи (индукционные печи довольно компактны, их можно устанавливать даже в небольших помещениях)

- безопасность, надежность, простота управления и обслуживания, долговечность

Виду этого индукционные плавильные печи используют для получения качественных сплавов как крупные промышленные предприятия так и небольшие литейные производства.

Стандартная индукционная плавильная печь поставляется компанией «СИБТЕХЛИТ» в следующем комплекте:

- Два плавильных узла (посты), работающие попеременно;

- Конденсаторная батарея;

- Преобразователь частоты;

- Водоохлаждаемые кабели от конденсаторной батареи до поста;

- Пульт управления наклоном;

- Комплект ЗИП;

- Техническая и эксплуатационная документация на русском языке.

Кроме того плавильная печь может быть доукомплектована станцией охлаждения «закрытого типа» , разливочными ковшами и прочим необходимым оборудованием. Компания СИБТЕХЛИТ поставляет плавильные печи в следующих исполнениях:

Индукционные плавильные печи в алюминиевом корпусе с электромеханическим механизмом наклона (редуктор)

Основной составной частью электропечи является плавильный узел. Плавильный узел выполнен без использования магнитопровода и включает в себя водоохлаждаемый индуктор, жестко закрепленный внутри алюминиевого корпуса, между верхним асбестовым кольцом и подовой плитой. Корпус электропечи выполнен из алюминиевого сплава и состоит из двух симметричных частей, соединенных между собой через электрическую изоляцию, во избежание создания короткозамкнутого электрического контура. По бокам корпуса имеются фланцы, к которым крепится опорно-поворотный механизм электропечи. Опорно-поворотный механизм состоит из буксы и электромеханического привода, которые устанавливаются на бетонных опорах-фундаментах, отливаемых в месте установки электропечи. Привод поворота плавильного узла электропечи для слива металла – электромеханический и представляет собой понижающий редуктор, приводимый в действие асинхронным электродвигателем. Управление сливом осуществляется с пульта дистанционного управления, который устанавливается в удобном для плавильщика месте. Редуктор наклона оснащен маховиком ручного наклона плавильного на случай аварийного отключения электроэнергии. Плавильный узел имеет набивной тигель, в который сверху осуществляется загрузка шихты. Тигель может выполняться из кислых, основных, нейтральных, а также современных композиционных набивных масс.

Основной составной частью электропечи является плавильный узел. Плавильный узел выполнен без использования магнитопровода и включает в себя водоохлаждаемый индуктор, жестко закрепленный внутри алюминиевого корпуса, между верхним асбестовым кольцом и подовой плитой. Корпус электропечи выполнен из алюминиевого сплава и состоит из двух симметричных частей, соединенных между собой через электрическую изоляцию, во избежание создания короткозамкнутого электрического контура. По бокам корпуса имеются фланцы, к которым крепится опорно-поворотный механизм электропечи. Опорно-поворотный механизм состоит из буксы и электромеханического привода, которые устанавливаются на бетонных опорах-фундаментах, отливаемых в месте установки электропечи. Привод поворота плавильного узла электропечи для слива металла – электромеханический и представляет собой понижающий редуктор, приводимый в действие асинхронным электродвигателем. Управление сливом осуществляется с пульта дистанционного управления, который устанавливается в удобном для плавильщика месте. Редуктор наклона оснащен маховиком ручного наклона плавильного на случай аварийного отключения электроэнергии. Плавильный узел имеет набивной тигель, в который сверху осуществляется загрузка шихты. Тигель может выполняться из кислых, основных, нейтральных, а также современных композиционных набивных масс.

Индукционные плавильные печи в стальном корпусе с электромеханическим механизмом наклона (редуктор)

Плавильный узел размещается на сварной раме, состоящей из нижней стационарной части и верхней поворотной. Плавильный узел выполнен с использованием магнитопровода и включает в себя многосекционный водоохлаждаемый бетонированный индуктор, жестко закрепленный внутри стального корпуса между верхним асбестовым кольцом и подовой плитой. Плавильный узел имеет набивной тигель, в который сверху осуществляется заливка жидкого металла. Тигель может выполняться из кислых, основных, нейтральных, а также современных композиционных набивных масс. Контроль состояния тигля выполняется визуально или с помощью сигнализатора проедания тигля. Визуальный осмотр осуществляется после каждой плавки на предмет выявления трещин, эрозий, осыпания футеровки. Сигнализатор проедания тигля предназначен для контроля состояния футеровки тигля и изоляции индуктора. Сигнализатор подключается к электроду, представляющему из себя сетку из нержавеющей стали (закладывается во внутренней поверхности индуктора) и к расплаву с помощью электрода, который закладывается при набивке подины тигля. Привод поворота плавильного узла электропечи для слива металла – электромеханический и представляет собой понижающий редуктор, приводимый в действие асинхронным электродвигателем. Управление сливом осуществляется с пульта дистанционного управления, который устанавливается в удобном для плавильщика месте и позволяет управлять сливом любого из двух плавильных постов.

Плавильный узел размещается на сварной раме, состоящей из нижней стационарной части и верхней поворотной. Плавильный узел выполнен с использованием магнитопровода и включает в себя многосекционный водоохлаждаемый бетонированный индуктор, жестко закрепленный внутри стального корпуса между верхним асбестовым кольцом и подовой плитой. Плавильный узел имеет набивной тигель, в который сверху осуществляется заливка жидкого металла. Тигель может выполняться из кислых, основных, нейтральных, а также современных композиционных набивных масс. Контроль состояния тигля выполняется визуально или с помощью сигнализатора проедания тигля. Визуальный осмотр осуществляется после каждой плавки на предмет выявления трещин, эрозий, осыпания футеровки. Сигнализатор проедания тигля предназначен для контроля состояния футеровки тигля и изоляции индуктора. Сигнализатор подключается к электроду, представляющему из себя сетку из нержавеющей стали (закладывается во внутренней поверхности индуктора) и к расплаву с помощью электрода, который закладывается при набивке подины тигля. Привод поворота плавильного узла электропечи для слива металла – электромеханический и представляет собой понижающий редуктор, приводимый в действие асинхронным электродвигателем. Управление сливом осуществляется с пульта дистанционного управления, который устанавливается в удобном для плавильщика месте и позволяет управлять сливом любого из двух плавильных постов.

Индукционные плавильные печи в стальном корпусе с гидравлическим механизмом наклона

Плавильный узел размещается на сварной раме, состоящей из нижней стационарной части и верхней поворотной. Плавильный узел выполнен с использованием магнитопровода и включает в себя многосекционный водоохлаждаемый бетонированный индуктор, жестко закрепленный внутри стального корпуса между верхним асбестовым кольцом и подовой плитой. Плавильный узел имеет набивной тигель, в который сверху осуществляется заливка жидкого металла. Тигель может выполняться из кислых, основных, нейтральных, а также современных композиционных набивных масс. Контроль состояния тигля выполняется визуально или с помощью сигнализатора проедания тигля. Визуальный осмотр осуществляется после каждой плавки на предмет выявления трещин, эрозий, осыпания футеровки. Сигнализатор проедания тигля предназначен для контроля состояния футеровки тигля и изоляции индуктора. Сигнализатор подключается к электроду, представляющему из себя сетку из нержавеющей стали (закладывается во внутренней поверхности индуктора) и к расплаву с помощью электрода, который закладывается при набивке подины тигля. Наклон верхней поворотной части плавильного узла осуществляется двумя гидроцилиндрами, питаемыми от насосной гидравлической станции. Управление сливом осуществляется с пульта дистанционного управления, который устанавливается в удобном для плавильщика месте. Максимальный угол наклона плавильного узла составляет 95º.

Плавильный узел размещается на сварной раме, состоящей из нижней стационарной части и верхней поворотной. Плавильный узел выполнен с использованием магнитопровода и включает в себя многосекционный водоохлаждаемый бетонированный индуктор, жестко закрепленный внутри стального корпуса между верхним асбестовым кольцом и подовой плитой. Плавильный узел имеет набивной тигель, в который сверху осуществляется заливка жидкого металла. Тигель может выполняться из кислых, основных, нейтральных, а также современных композиционных набивных масс. Контроль состояния тигля выполняется визуально или с помощью сигнализатора проедания тигля. Визуальный осмотр осуществляется после каждой плавки на предмет выявления трещин, эрозий, осыпания футеровки. Сигнализатор проедания тигля предназначен для контроля состояния футеровки тигля и изоляции индуктора. Сигнализатор подключается к электроду, представляющему из себя сетку из нержавеющей стали (закладывается во внутренней поверхности индуктора) и к расплаву с помощью электрода, который закладывается при набивке подины тигля. Наклон верхней поворотной части плавильного узла осуществляется двумя гидроцилиндрами, питаемыми от насосной гидравлической станции. Управление сливом осуществляется с пульта дистанционного управления, который устанавливается в удобном для плавильщика месте. Максимальный угол наклона плавильного узла составляет 95º.

Компания СИБТЕХЛИТ поставляет индукционные плавильные печи со следующими комлектующими:

Тиристорный преобразователь частоты KGPS. Тиристорный преобразователь частоты специально создан для питания электрическим током средней частоты индукционных установок и плавки металла. ТПЧ имеет однофазный выход и необходим для работы на нагрузке, состоящей из индуктора и конденсаторной батареи, предназначенной для компенсации реактивной мощности индуктора. Система управления исполняется на одной микропроцессорной плате управления, которая включает в себя все защиты (защита от тока, перенапряжения, давления воды и т.д.) Для контроля использован интегрированный контур и цифровые технологии, в результате чего преобразователь имеет хорошие пусковые свойства, т.е. может одинаково успешно запускаться как при отсутствии загрузки, так и при полной загрузке.

Тиристорный преобразователь частоты KGPS. Тиристорный преобразователь частоты специально создан для питания электрическим током средней частоты индукционных установок и плавки металла. ТПЧ имеет однофазный выход и необходим для работы на нагрузке, состоящей из индуктора и конденсаторной батареи, предназначенной для компенсации реактивной мощности индуктора. Система управления исполняется на одной микропроцессорной плате управления, которая включает в себя все защиты (защита от тока, перенапряжения, давления воды и т.д.) Для контроля использован интегрированный контур и цифровые технологии, в результате чего преобразователь имеет хорошие пусковые свойства, т.е. может одинаково успешно запускаться как при отсутствии загрузки, так и при полной загрузке.

Конденсаторная батарея. Электротермические конденсаторы используются для повышения коэффициента мощности индукционных электротермических установок. Конденсаторы разработаны и изготавливаются согласно новейшим технологиям и удовлетворяют требованиям международных стандартов.Состоит из набора водоохлаждаемых среднечастотных электротермических конденсаторов большой емкости с металлической оболочкой системы RFM, опорной стальной конструкции и медных соединительных шин. Количество конденсаторов, устанавливаемых в батарею зависит от мощности преобразователя и типа электропечи.

Конденсаторная батарея. Электротермические конденсаторы используются для повышения коэффициента мощности индукционных электротермических установок. Конденсаторы разработаны и изготавливаются согласно новейшим технологиям и удовлетворяют требованиям международных стандартов.Состоит из набора водоохлаждаемых среднечастотных электротермических конденсаторов большой емкости с металлической оболочкой системы RFM, опорной стальной конструкции и медных соединительных шин. Количество конденсаторов, устанавливаемых в батарею зависит от мощности преобразователя и типа электропечи.

Станция охлаждения закрытого типа (градирня). Для охлаждения плавильных печей, индукционных нагревателей применяются станции охлаждения закрытого типа. В плавильном комплексе станции охлаждают плавильный узел, преобразователь частоты, конденсаторную батарею. Кроме этого станции незаменимы для охлаждения другого технологического оборудования (шкафы охлаждения, устройства регулирования температуры песка, теплообменники). Станции закрытого типа могут работать с некачественной технической водой для внешнего контура (с применением фильтров). Охлаждение теплоносителя производится путем прохождения его через многослойный медный трубчатый радиатор с принудительным воздушным охлаждением с возможностью орошения испаряемой водой. Основной элемент станции охлаждения закрытого типа, отводящий тепло – многослойный трубчатый теплообменник. Дополнительное охлаждение теплообменника обеспечивают вентиляторы. Система работает на очищенной или дистиллированной воде во внутреннем контуре. Кроме этого станции охлаждения могут работать при отрицательных температурах и быть установлены вне производственного помещения (на улице). Для этого в воду добавляются незамерзающие добавки (этиленгликоль). Станция охлаждения может работать как в ручном, так и в автоматическом режиме, без вмешательства обслуживающего персонала. Для обеспечения режима вывода из работы промышленного обо-рудования без контроля обслуживающего персонала в системе управления станцией предусмотрено ее автоматическое отключение, через заданный оператором промежуток времени.

Станция охлаждения закрытого типа (градирня). Для охлаждения плавильных печей, индукционных нагревателей применяются станции охлаждения закрытого типа. В плавильном комплексе станции охлаждают плавильный узел, преобразователь частоты, конденсаторную батарею. Кроме этого станции незаменимы для охлаждения другого технологического оборудования (шкафы охлаждения, устройства регулирования температуры песка, теплообменники). Станции закрытого типа могут работать с некачественной технической водой для внешнего контура (с применением фильтров). Охлаждение теплоносителя производится путем прохождения его через многослойный медный трубчатый радиатор с принудительным воздушным охлаждением с возможностью орошения испаряемой водой. Основной элемент станции охлаждения закрытого типа, отводящий тепло – многослойный трубчатый теплообменник. Дополнительное охлаждение теплообменника обеспечивают вентиляторы. Система работает на очищенной или дистиллированной воде во внутреннем контуре. Кроме этого станции охлаждения могут работать при отрицательных температурах и быть установлены вне производственного помещения (на улице). Для этого в воду добавляются незамерзающие добавки (этиленгликоль). Станция охлаждения может работать как в ручном, так и в автоматическом режиме, без вмешательства обслуживающего персонала. Для обеспечения режима вывода из работы промышленного обо-рудования без контроля обслуживающего персонала в системе управления станцией предусмотрено ее автоматическое отключение, через заданный оператором промежуток времени.

Вибротрамбовщик футеровочной массы. Пневматическая вибрационная трамбовка (вибротрамбовка) служит для уплотнения футеровочной массы в индукционных плавильных печах, при набивке набивного тигля. Вибротрамбовка имеет специальную малогабаритную конструкцию и разные насадки, благодаря чему есть возможность использовать трамбовку для набивки тигля небольших размеров. Также пневматическая вибрационная ручная трамбовка обеспечивает набивку подины в индукционных плавильных печах. Дополнительно предоставляются чертежи насадок, по которым заказчик может сделать их самостоятельно.

Вибротрамбовщик футеровочной массы. Пневматическая вибрационная трамбовка (вибротрамбовка) служит для уплотнения футеровочной массы в индукционных плавильных печах, при набивке набивного тигля. Вибротрамбовка имеет специальную малогабаритную конструкцию и разные насадки, благодаря чему есть возможность использовать трамбовку для набивки тигля небольших размеров. Также пневматическая вибрационная ручная трамбовка обеспечивает набивку подины в индукционных плавильных печах. Дополнительно предоставляются чертежи насадок, по которым заказчик может сделать их самостоятельно.

Сигнализатор проедания футеровки. Оборудование контролирующие состояние футеровки индукционного плавильного узла и сигнализирующее о необходимости замены футеровки. Работа сигнализатора предусматривает измерение тока через стенки тигля от индуктора к заземленному металлу. В комплект поставки включены: шкаф сигнализации и сетка, которая располагается на наружной поверхности тигля.

Сигнализатор проедания футеровки. Оборудование контролирующие состояние футеровки индукционного плавильного узла и сигнализирующее о необходимости замены футеровки. Работа сигнализатора предусматривает измерение тока через стенки тигля от индуктора к заземленному металлу. В комплект поставки включены: шкаф сигнализации и сетка, которая располагается на наружной поверхности тигля.

Межпостовой переключатель. Переключение мощности между плавильными узлами осуществляется при помощи силового переключающего устройства – электрического межпостового переключателя, который крепится к конденсаторной батарее.

Межпостовой переключатель. Переключение мощности между плавильными узлами осуществляется при помощи силового переключающего устройства – электрического межпостового переключателя, который крепится к конденсаторной батарее.

Термопара серии W600. Термопара W600 — портативный беспроводной прибор для измерения температуры металла контактным способом. Прибор имеет высокую точность измерения и надёжность в эксплуатации. Его использование не требует от персонала специальных знаний и навыков. Термопара оснащена цифровым монитором с возможность сохранения результатов замера в измерительном приборе на 1000 измерений и для удобства персонала 5 дюймовым цифровым табло с высотой цифр 125мм. Прибор имеет автономный источник питания. Измерительная система включает погружной жезл, на который надевается картонный сменный блок c чувствительной головкой, в которой размещена собственно термопара, регистрирующий прибор, предназначенный для измерения и обработки генерируемой термопарой т.э.д.с., и внешний компенсационный кабель, соединяющий погружной жезл с регистрирующим прибором. Использование термопары не требует специальных навыков: достаточно лишь надеть сменный блок на жезл и погрузить его в жидкий металл. Регистрирующий прибор автоматически проверяет замкнутость измерительной цепи термопары и выдаёт на извлечение сменного блока из ванны. В данном устройстве используется новейший метод устранения помех, поэтому при использовании в среднечастотных электрических печах при проведении измерений нет необходимости выключать электричество.

Термопара серии W600. Термопара W600 — портативный беспроводной прибор для измерения температуры металла контактным способом. Прибор имеет высокую точность измерения и надёжность в эксплуатации. Его использование не требует от персонала специальных знаний и навыков. Термопара оснащена цифровым монитором с возможность сохранения результатов замера в измерительном приборе на 1000 измерений и для удобства персонала 5 дюймовым цифровым табло с высотой цифр 125мм. Прибор имеет автономный источник питания. Измерительная система включает погружной жезл, на который надевается картонный сменный блок c чувствительной головкой, в которой размещена собственно термопара, регистрирующий прибор, предназначенный для измерения и обработки генерируемой термопарой т.э.д.с., и внешний компенсационный кабель, соединяющий погружной жезл с регистрирующим прибором. Использование термопары не требует специальных навыков: достаточно лишь надеть сменный блок на жезл и погрузить его в жидкий металл. Регистрирующий прибор автоматически проверяет замкнутость измерительной цепи термопары и выдаёт на извлечение сменного блока из ванны. В данном устройстве используется новейший метод устранения помех, поэтому при использовании в среднечастотных электрических печах при проведении измерений нет необходимости выключать электричество.

Электромеханическим механизмом наклона (редуктор) . Назначение механизма наклона печи заключается в обеспечении слива из печи по окончанию плавки всего ее содержимого и обеспечении наклона печи при скачивании шлака. Электромеханический привод состоит из электродвигателя, редуктора и цепной передачи.

Электромеханическим механизмом наклона (редуктор) . Назначение механизма наклона печи заключается в обеспечении слива из печи по окончанию плавки всего ее содержимого и обеспечении наклона печи при скачивании шлака. Электромеханический привод состоит из электродвигателя, редуктора и цепной передачи.

Маслонапорная установка. Маслонапорная установка необходима для создания давления в гидроцилиндрах наклона. Наклон верхней поворотной части плавильного узла осуществляется двумя гидроцилиндрами, питаемыми от маслонапорной станции. Управление сливом осуществляется с пульта дистанционного управления, который устанавливается в удобном для плавильщика месте.

Маслонапорная установка. Маслонапорная установка необходима для создания давления в гидроцилиндрах наклона. Наклон верхней поворотной части плавильного узла осуществляется двумя гидроцилиндрами, питаемыми от маслонапорной станции. Управление сливом осуществляется с пульта дистанционного управления, который устанавливается в удобном для плавильщика месте.

Шаблон для набивки тигля . Тигли в печи набивают с помощью сварного железного шаблона, наружные размеры которого соответствуют внутренним размерам тигля. Так как тигель быстрее разрушается у стыка стенки с подиной, то для основного тигля применяют железный шаблон, низ которого имеет закругление в месте перехода от стенок к дну. Когда футеровка готова, из шаблона удаляют груз и приступают к сушке и спеканию тигля. В процессе плавления садки плавиться шаблон; стенки тигля при этом спекаются на некоторую глубину. Окончательное спекание массы тигля на глубину 25-30 мм произойдет после двух-трех плавок.

Шаблон для набивки тигля . Тигли в печи набивают с помощью сварного железного шаблона, наружные размеры которого соответствуют внутренним размерам тигля. Так как тигель быстрее разрушается у стыка стенки с подиной, то для основного тигля применяют железный шаблон, низ которого имеет закругление в месте перехода от стенок к дну. Когда футеровка готова, из шаблона удаляют груз и приступают к сушке и спеканию тигля. В процессе плавления садки плавиться шаблон; стенки тигля при этом спекаются на некоторую глубину. Окончательное спекание массы тигля на глубину 25-30 мм произойдет после двух-трех плавок.

Водоохлаждаемые кабели. Водоохлаждаемый кабель обеспечивает подачу и слив охлаждающей воды с индуктора печи. Предназначены для соединения конденсаторной батареи с индуктором печи. Благодаря своему гибкому исполнению водоохлаждаемые кабели обеспечивают свободный ход плавильного узла при подъеме печи в положение слива металла. Конструкция водоохлаждаемого кабеля: силовой медный кабель помещён в специальный герметичный защитный рукав. На концах водоохлаждаемого кабеля для индукционных печей находятся медные кабельные наконечники специальной формы, через которые с помощью расположенных на них штуцеров происходит подача охлаждающей воды для отвода тепла, выделяемого при работе плавильной установки.

Водоохлаждаемые кабели. Водоохлаждаемый кабель обеспечивает подачу и слив охлаждающей воды с индуктора печи. Предназначены для соединения конденсаторной батареи с индуктором печи. Благодаря своему гибкому исполнению водоохлаждаемые кабели обеспечивают свободный ход плавильного узла при подъеме печи в положение слива металла. Конструкция водоохлаждаемого кабеля: силовой медный кабель помещён в специальный герметичный защитный рукав. На концах водоохлаждаемого кабеля для индукционных печей находятся медные кабельные наконечники специальной формы, через которые с помощью расположенных на них штуцеров происходит подача охлаждающей воды для отвода тепла, выделяемого при работе плавильной установки.

sibtehlit.ru

№ | Оборудование | Изображение | Описание |

1 | Тиристорный преобразователь частоты — 1 шт. |

| ТПЧ специально разработан для питания электрическим током средней частоты установок индукционного нагрева и плавки металла. ТПЧ имеет однофазный выход и предназначен для работы на нагрузке, состоящей из индуктора и конденсаторной батареи, предназначенной для компенсации реактивной мощности индуктора. Система управления выполнена на одной микропроцессорной плате управления, которая включает в себя все защиты (защита от тока, перенапряжения, давления воды и т.д.) Для контроля использован интегрированный контур и цифровые технологии, в результате чего преобразователь имеет хорошие пусковые свойства, т.е. может одинаково успешно запускаться как при отсутствии загрузки, так и при полной загрузке. |

2 | Плавильный узел на гидравлике или на редукторе 1 или 2 шт. |

| Плавильный узел на гидравлике включает в себя многосекционный водоохлаждаемый бетонированный индуктор, пакеты магнитопровода, стальной корпус, коллектор водоохлаждения, верхние и нижние пакеты асбоцементных плит, набивного огнеупорного тигля. Наклон верхней поворотной части плавильного узла осуществляется двумя гидроцилиндрами, питаемыми от маслонапорной станции Плавильный узел на редукторе выполнен без использования магнитопровода и включает в себя водоохлаждаемый индуктор, жестко закрепленный внутри алюминиевого корпуса, между верхним асбестовым кольцом и подовой плитой. Корпус электропечи выполнен из алюминиевого (опционально — стального) сплава и состоит из двух симметричных частей, соединенных между собой через электрическую изоляцию, во избежание создания короткозамкнутого электрического контура. Привод поворота плавильного узла электропечи для слива металла – электромеханический и представляет собой понижающий редуктор, приводимый в действие асинхронным электродвигателем. |

3 | Конденсаторная батарея — 1 шт. |  | Предназначена для компенсации реактивной мощности. Состоит из набора водоохлаждаемых среднечастотных электротермических конденсаторов большой емкости с металлической оболочкой системы RFM, опорной стальной конструкции и медных соединительных шин. Количество конденсаторов, устанавливаемых в батарею зависит от мощности преобразователя и типа электропечи. |

4 | Тигель — 1 или 2 шт. |

| Плавильный узел имеет набивной тигель, в который сверху осуществляется загрузка шихты. Тигель может выполняться из кислых, основных, нейтральных, а также современных композиционных набивных масс. |

5 | Кабеля водяного охлаждения — 1 комплект |

| Предназначены для соединения конденсаторной батареи с индуктором печи. Обеспечивает подачу и слив охлаждающей воды с индуктора печи. Состоит: Медный гибкий провода находящегося в водонапорном рукаве |

6 | Гидравлическая станция / редуктор 1 шт. |

| Маслостанция Наклон верхней поворотной части плавильного узла осуществляется либо двумя гидроцилиндрами, питаемыми от маслонапорной станции, либо через Редуктор Редуктор наклона оснащен маховиком ручного наклона плавильного на случай аварийного отключения электроэнергии |

7 | Пульт управления — 1 шт. | Предназначен для управления подъемом и опусканием плавильной печи. Располагается сбоку у плавильной печи на линии сливного носа печи. Максимальный угол наклона плавильного узла — 95º. | |

8 | Техническая документация — 1 шт. |

| Техническая документация на русском языке в соответствии с ГОСТ РФ: — технический паспорт, — руководство по эксплуатации, — схемы фундаментов, — принципиальные электрические схемы |

Опции и вспомогательное оборудование | |||

1 | Станция охлаждения закрытого типа |  | Предназначена для водоохлаждения электропечи. Автоматическая система; Охлаждение в замкнутом контуре; Экономичный расход электроэнергии; Простота в монтаже; Простота в эксплуатации. |

2 | Пульт дистанционного управления |  | Используется для удаленного управления процессом плавки. Полностью дублирует управление с основного шкафа с преобразователем частоты. |

| 3 | Система сигнализации проедания футеровки |  | Контроль состояния футеровки выполняется сигнализатором проедания тигля |

| 4 | Межпостовой переключатель |  | Электрический между постовой переключатель крепится к конденсаторной батарее и позволяет переключать мощность с одного плавильного узла на другой. |

5 | Система управления процессом плавки PLC |

| Контроль и автоматическое управление всех функций, относящихся к процессу плавки; протоколирование рабочих данных. |

6 | Вибротрамбовщик |

| Используются при футеровки печи для набивки огнеупорной массы |

asia-prom.ru

Индукционные тигельные плавильные печи

Выплавляют наиболее качественные коррозионно-стойкие, жаропрочные и другие стали и сплавы.

Вместимость от десятков килограммов до 30 тонн.

Схема индукционной тигельной печи представлена на рис 3.2.

П ечь

состоит из водоохлаждаемого индуктора3,

внутри которого находится тигель 4 (основные или кислые огнеупорные

материалы) с металлической шихтой, через

индуктор от генератора высокой частоты

проходит однофазный переменный ток

повышенной частоты (500…2000 Гц).

ечь

состоит из водоохлаждаемого индуктора3,

внутри которого находится тигель 4 (основные или кислые огнеупорные

материалы) с металлической шихтой, через

индуктор от генератора высокой частоты

проходит однофазный переменный ток

повышенной частоты (500…2000 Гц).

При пропускании тока через индуктор в металле 1, находящемся в тигле, индуцируются мощные вихревые токи, что обеспечивает нагрев и плавление металла. Для уменьшения потерь тепла, печь имеет съ¨мный свод 2.

Тигель изготавливают из кислых (кварцит) или основных (магнезитовый порошок) огнеупоров. Для выпуска плавки печь наклоняют в сторону сливного ж¨лоба.

Под действием электромагнитного поля индуктора при плавке происходит интенсивная циркуляция жидкого металла, что способствует ускорению химических реакций, получению однородного по химическому составу металла, быстрому всплыванию неметаллических включений, выравниванию температуры.

Рис. 3.2. Схема индукционной тигельной печи

В индукционных печах выплавляют сталь и сплавы из легированных отходов методом переплава, или из чистого шихтового железа и скрапа с добавкой ферросплавов методом сплавления.

После расплавления шихты на поверхность металла загружают шлаковую смесь для уменьшения тепловых потерь металла и уменьшения угара легирующих элементов, защиты его от насыщения газами.

При плавке в кислых печах, после расплавления и удаления плавильного шлака, наводят шлак из боя стекла . Для окончательного раскисления перед выпуском металла в ковш вводят ферросилиций, ферромарганец и алюминий.

В основных печах раскисление проводят смесью из порошкообразной извести, кокса, ферросилиция, ферромарганца и алюминия.

В основных печах выплавляют высококачественные легированные стали с высоким содержанием марганца, титана, никеля, алюминия, а в печах с кислой футеровкой – конструкционные, легированные другими элементами стали.

В печах можно получать стали с незначительным содержанием углерода и безуглеродистые сплавы, так как нет науглероживающей среды.

При вакуумной индукционной плавке индуктор, тигель, дозатор шихты и изложницы, помещают в вакуумные камеры. Получают сплавы высокого качества с малым содержанием газов, неметаллических включений и сплавы, легированные любыми элементами.

Разливка стали

Из плавильных печей сталь выпускают в ковш, который мостовым краном переносят к месту разливки стали. Из ковша сталь разливают в изложницы или кристаллизаторы машины для непрерывного литья заготовок. В изложницах или кристаллизаторах сталь затвердевает и получают слитки, которые подвергаются прокатке, ковке.

Изложницы – чугунные формы для изготовления слитков.

Изложницы выполняют с квадратным, прямоугольным, круглым и многогранным поперечными сечениями.

Слитки с квадратным сечением переделывают на сортовой прокат: двутавровые балки, швеллеры, уголки. Слитки прямоугольного сечения – на листы. Слитки круглого сечения используются для изготовления труб, колёс. Слитки с многогранным сечением применяют для изготовления поковок.

Спокойные и кипящие углеродистые стали разливают в слитки массой до 25 тонн, легированные и высококачественные стали – в слитки массой 0,5…7 тонн, а некоторые сорта высоколегированных сталей – в слитки до нескольких килограммов.

Сталь разливают в изложницы сверху (рис. 3.3.а), снизу (сифоном) (рис.3.3.б) и на машинах непрерывного литья (рис.3.4).

Рис.3.3. Разливка стали в изложницы

а – сверху; б – снизу (сифоном)

Визложницы сверху сталь разливают непосредственно из ковша1. При этом исключается расход металла на литники, упрощается подготовка оборудования к разливке. К недостаткам следует отнести менее качественную поверхность слитков, из-за наличия пленок оксидов от брызг металла, затвердевающих на стенках изложницы.

Применяется для разливки углеродистых сталей.

При сифонной разливке одновременно заполняются несколько изложниц (4…60). Изложницы устанавливаются на поддоне 6, в центре которого располагается центровой литник 3, футерованный огнеупорными трубками 4, соединённый каналами 7 с изложницами. Жидкая сталь 2 из ковша 1 поступает в центровой литник и снизу плавно, без разбрызгивания наполняет изложницу 5.

Поверхность слитка получается чистой, можно разливать большую массу металла одновременно в несколько изложниц.

Используют для легированных и высококачественных сталей.

Непрерывная разливка стали состоит в том, что жидкую сталь из ковша 1 через промежуточное разливочное устройство 2 непрерывно подают в водоохлаждаемую изложницу без дна – кристаллизатор 3, из нижней части которого вытягивается затвердевающий слиток 5.

Перед заливкой металла в кристаллизатор вводят затравку – стальную штангу со сменной головкой, имеющей паз в виде ласточкиного хвоста, которая в начале заливки служит дном кристаллизатора. Вследствие интенсивного охлаждения жидкий металл у стенок кристаллизатора и на затравке затвердевает, образуется корка, соединяющая металл с затравкой. Затравка движется вниз при помощи тяговых роликов 6, постепенно вытягивая затвердевающий слиток из кристаллизатора. После прохождения тяговых роликов 6, затравку отделяют. Скорость вытягивания составляет в среднем 1 м/мин. Окончательное затвердевание в сердцевине происходит в результате вторичного охлаждения водой из брызгал 4. Затем затвердевший слиток попадает в зону резки, где его разрезают газовым резаком 7, на куски заданной длины. Слитки имеют плотное строение и мелкозернистую структуру, отсутствуют усадочные раковины.

Рис.3.4. Схема непрерывной разливки стали

studfiles.net

схема, свойства, принцип работы сталеплавильного оборудования

Нагревание тел с помощью электромагнитного поля, возникающего от воздействия индуцированным током, называется индукционным нагревом. Электротермическое оборудование, или индукционная печь, имеет разные модели, предназначенные для выполнения задач разного назначения.

Конструкция и принцип действия

По техническим характеристикам устройство является частью установки, используемой в металлургической промышленности. Принцип работы индукционной печи зависит от переменного тока, мощность установки формируется назначением прибора, в конструкцию которого входит:

- индуктор;

- каркас;

- плавильная камера;

- вакуумная система;

- механизмы перемещения объекта нагревания и другие приспособления.

Современный потребительский рынок располагает большим количеством моделей приборов, работающих по схеме образования вихревых токов. Принцип работы и конструкционные особенности промышленной индукционной печи позволяет выполнять ряд специфических операций, связанных с плавкой цветного металла, термической обработкой изделий из металла, спекания синтетических материалов, очисткой драгоценных и полудрагоценных камней. Бытовые приборы используются для дезинфекции предметов быта и обогрева помещений.

Современный потребительский рынок располагает большим количеством моделей приборов, работающих по схеме образования вихревых токов. Принцип работы и конструкционные особенности промышленной индукционной печи позволяет выполнять ряд специфических операций, связанных с плавкой цветного металла, термической обработкой изделий из металла, спекания синтетических материалов, очисткой драгоценных и полудрагоценных камней. Бытовые приборы используются для дезинфекции предметов быта и обогрева помещений.

Работа ИП (индукционной печи) заключается в нагревании помещенных в камеру предметов вихревыми токами, излучаемыми индуктором, представляющим собой катушку индуктивности, выполненную в форме спирали, восьмерки или трилистника с обмоткой проводом большого поперечного сечения. Работающий от переменного тока индуктор создает импульсное магнитное поле, мощность которого изменяется в соответствии с частотой тока. Предмет, помещенный в магнитное поле, нагревается до точки закипания (жидкости) или плавления (металл).

Установки, работающие с помощью магнитного поля, производятся в двух типах: с магнитным проводником и без магнитопровода. Первый тип приборов имеет в конструкции индуктор, заключенный в металлический корпус, обеспечивающий быстрое повышение температуры внутри обрабатываемого объекта. В печах второго типа магнитотрон находится снаружи установки.

Особенности индукционных приборов

Промышленные и бытовые агрегаты производятся в нескольких видах, каждый из которых обладает индивидуальными характеристиками и свойствами. Одним из видов приборов для термической обработки материалов являются индукционные тигельные печи, основными рабочими компонентами которых служат индукторы и генераторы.

Наиболее распространенной формой устройства является цилиндр, для изготовления которого используется огнестойкий материал. В конструкции отсутствует сердечник, индуктор тигельных ИП состоит из 8−10 витков медной трубки, тигель расположен в его полости. Установка работает от переменной сети. Для безопасности эксплуатации ИП оснащается системой звукового и светового оповещения, термометрами, датчиками давления, электронной панелью управления.

Достоинства тигельной установки

К положительным свойствам тигельной печи индукционного типа относится выделение тепловой энергии непосредственно при загрузке материала, однородность сплава при нагревании компонентов, возможность создания реакции окисления и восстановления без регулировки величины давления. Производительность прибора формируется удельной мощностью установки вне зависимости от частоты электромагнитного импульса.

К положительным свойствам тигельной печи индукционного типа относится выделение тепловой энергии непосредственно при загрузке материала, однородность сплава при нагревании компонентов, возможность создания реакции окисления и восстановления без регулировки величины давления. Производительность прибора формируется удельной мощностью установки вне зависимости от частоты электромагнитного импульса.

При разогреве материала не требуется большого количества энергии, прерванный процесс плавки металла не влияет на качество конечного продукта. Оборудование просто в управлении и эксплуатации, выравнивание температуры в камере происходит по всему объему. Основным достоинством установки является экологическая безопасность для персонала и окружающей среды, электромагнитные волны не распространяются за пределы корпуса прибора.

Недостатки тигельной ИП

К отрицательным факторам устройства относится недостаточная температура шлака, применяемого при обработке зеркала расплава, невысокая стойкость футеровки при изменении температурного режима.

Несмотря на отрицательные качества, тигельные печи нашли применение в быту, а также разных областях производства и промышленности.

Самодельная индукционная печь

Для мастера, умеющего читать проектную документацию и собрать индукционную плавильную печь своими руками, схема доступна в интернете. Прибор может стать как помощником, так и опасным соседом, если в процессе сборки были допущены ошибки в выборе комплектующих деталей или расходных материалов. Основным условием создания функционального аппарата является знание основ физических свойств индукционного оборудования и меди для трубки.

От мастера также требуются навыки конструирования и монтажа электроприборов. Безопасность устройства индивидуальной сборки заключается в ряде особенностей:

- емкости оборудования;

- рабочей частоты импульса;

- мощности генератора;

- вихревых потерь;

- гистерезисных потерь;

- интенсивности тепловой отдачи;

- способа футеровки.

Обеспечить стабильную работу плавильного агрегата поможет профессиональная отделка или футеровка индукционной печи с целью возможных повреждений химическими средствами, термическими, механическими или физическими воздействиями. Для выполнения футеровки выбираются материалы с высокими огнеупорными свойствами с учетом метода нанесения облицовки.

Обеспечить стабильную работу плавильного агрегата поможет профессиональная отделка или футеровка индукционной печи с целью возможных повреждений химическими средствами, термическими, механическими или физическими воздействиями. Для выполнения футеровки выбираются материалы с высокими огнеупорными свойствами с учетом метода нанесения облицовки.

Защитный слой обеспечивает качество плавильного процесса и химическую чистоту конечного продукта. Плавка стали в индукционных печах должна проводиться в безопасном для обслуживающего персонала режиме, иметь экономические показатели, мало потреблять электрической энергии, работать с недефицитными рабочими материалами, выделять минимальные отходы в производственном процессе.

Вакуумная плавильная установка

Для производства плавки и литья подходит вакуумный прибор индукционного типа, состоящий из камеры, индукционной печи и литейной формы. К положительным качествам устройства относится возможность получения высококачественной продукции при минимальных затратах на производство. Принцип действия вакуумной печи основан на усовершенствованной технологии плавки металлов с повышенной дегазацией, возможностью дозаргузки установки, регулировки температурного режима, изменения химического состава и раскисления материала в рабочем процессе.

Технологический процесс позволяет получать сплавы высокой чистоты, сокращать время нагрева и плавки, использовать любую форму сырья. Приборы вакуумного типа могут работать от переменной сети, конечным продуктом является сплав с пониженным процентом водорода и азота, чистота материала получается за счет откачки воздуха из плавильной камеры и очистки металла от летучих компонентов, присутствующих в шихте.

Канальное плавильное устройство

Канальный тип индукционной сталеплавильной печи имеет в конструкции электромагнитный сердечник. Принцип действия прибора заключается в движении переменного магнитного потока через магнитопровод. В кольце с жидким металлом происходит возбуждение электрического тока, разогревает шихту до заданной температуры. Технология применяется в литейном производстве, миксерах, пищевых раздаточных столах. Для увеличения магнитного потока используется магнитный проводник замкнутого вида из трансформаторной стали.

Канальный тип индукционной сталеплавильной печи имеет в конструкции электромагнитный сердечник. Принцип действия прибора заключается в движении переменного магнитного потока через магнитопровод. В кольце с жидким металлом происходит возбуждение электрического тока, разогревает шихту до заданной температуры. Технология применяется в литейном производстве, миксерах, пищевых раздаточных столах. Для увеличения магнитного потока используется магнитный проводник замкнутого вида из трансформаторной стали.

Свое название канальные печи получили за наличие в пространстве агрегата двух отверстий с каналом, образующим замкнутый контур. По конструкционным особенностям прибор не может работать без контура, благодаря которому жидкий алюминий находится в непрерывном движении. При несоблюдении рекомендаций завода изготовителя оборудование самопроизвольно отключается, прерывая процесс плавки.

По расположению каналов индукционные плавильные агрегаты бывают вертикальными и горизонтальными с барабанной или цилиндрической формой камеры. Барабанная печь, в которой можно плавить чугун, выполнена из листовой стали. Поворотный механизм оснащен приводными роликами, электродвигателем на две скорости и цепной передачей.

Жидкая бронза заливается через сифон, расположенный на торцевой стенке, присадки и шлаки загружаются и удаляются через специальные отверстия. Выдача готовой продукции осуществляется через V -образный сливной канал, сделанный в футеровке по шаблону, который расплавляется в рабочем процессе. Охлаждение обмотки и сердечника осуществляется воздушной массой, температура корпуса регулируется при помощи воды.

obrabotkametalla.info

Индукционные тигельные плавильные печи

Выплавляют наиболее качественные коррозионно-стойкие, жаропрочные и другие стали и сплавы.

Вместимость от десятков килограммов до 30 тонн.

Схема индукционной тигельной печи представлена на рис 3.2.

Рис. 3.2. Схема индукционной тигельной печи

Печь состоит из водоохлаждаемого индуктора 3, внутри которого находится тигель4(основные или кислые огнеупорные материалы) с металлической шихтой, через индуктор от генератора высокой частоты проходит однофазный переменный ток повышенной частоты (500…2000 Гц).

При пропускании тока через индуктор в металле 1, находящемся в тигле, индуцируются мощные вихревые токи, что обеспечивает нагрев и плавление металла. Для уменьшения потерь тепла, печь имеет съ¨мный свод2.

Тигель изготавливают из кислых (кварцит) или основных (магнезитовый порошок) огнеупоров. Для выпуска плавки печь наклоняют в сторону сливного ж¨лоба.

Под действием электромагнитного поля индуктора при плавке происходит интенсивная циркуляция жидкого металла, что способствует ускорению химических реакций, получению однородного по химическому составу металла, быстрому всплыванию неметаллических включений, выравниванию температуры.

В индукционных печах выплавляют сталь и сплавы из легированных отходов методом переплава, или из чистого шихтового железа и скрапа с добавкой ферросплавовметодом сплавления.

После расплавления шихты на поверхность металла загружают шлаковую смесь для уменьшения тепловых потерь металла и уменьшения угара легирующих элементов, защиты его от насыщения газами.

При плавке в кислых печах, после расплавления и удаления плавильного шлака, наводят шлак из боя стекла . Для окончательного раскисления перед выпуском металла в ковш вводят ферросилиций, ферромарганец и алюминий.

В основных печах раскисление проводят смесью из порошкообразной извести, кокса, ферросилиция, ферромарганца и алюминия.

В основных печах выплавляют высококачественные легированные стали с высоким содержанием марганца, титана, никеля, алюминия, а в печах с кислой футеровкой – конструкционные, легированные другими элементами стали.

В печах можно получать стали с незначительным содержанием углерода и безуглеродистые сплавы, так как нет науглероживающей среды.

При вакуумной индукционной плавке индуктор, тигель, дозатор шихты и изложницы, помещают в вакуумные камеры. Получают сплавы высокого качества с малым содержанием газов, неметаллических включений и сплавы, легированные любыми элементами.

Разливка стали

Из плавильных печей сталь выпускают в ковш, который мостовым краном переносят к месту разливки стали. Из ковша сталь разливают в изложницы или кристаллизаторы машины для непрерывного литья заготовок. В изложницах или кристаллизаторах сталь затвердевает и получают слитки, которые подвергаются прокатке, ковке.

Изложницы – чугунные формы для изготовления слитков.

Изложницы выполняют с квадратным, прямоугольным, круглым и многогранным поперечными сечениями.

Слитки с квадратным сечением переделывают на сортовой прокат: двутавровые балки, швеллеры, уголки. Слитки прямоугольного сечения – на листы. Слитки круглого сечения используются для изготовления труб, колёс. Слитки с многогранным сечением применяют для изготовления поковок.