Чертежи электролизера

Давно уже прошли те времена, когда загородный дом можно было обогреть лишь одним способом — сжигая в печке дрова или уголь. Современные отопительные приборы используют различные виды топлива и при этом автоматически поддерживают комфортную температуру в наших жилищах. Природный газ, дизель или мазут, электричество, гелио- и геотермальное тепло — вот неполный список альтернативных вариантов. А вместе с тем неиссякаемый источник энергии — водород, буквально лежит у нас под ногами. Заводской генератор водорода представляет собой внушительный агрегат. Использовать водород в качестве топлива для обогрева загородного дома выгодно не только по причине высокой теплотворной способности, но и потому, что в процессе его сжигания не выделяется вредных веществ.

Поиск данных по Вашему запросу:

Схемы, справочники, даташиты:

Прайс-листы, цены:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- Электролизер для получения водорода чертежи схема

- Схема электролизера, как сделать прибор своими руками

- Сделать электролизер своими руками

- Что такое электролизер и как его сделать своими руками?

- Генератор водорода для системы отопления: собираем действующую установку своими руками

- Современный водородный генератор: 5 его преимуществ

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: Электролизёр на авто

Электролизер для получения водорода чертежи схема

На главную База 1 База 2 База 3. Поиск по реквизитам Поиск по номеру документа Поиск по названию документа Поиск по тексту документа. Показать все найденные Показать действующие Показать частично действующие Показать не действующие Показать проекты Показать документы с неизвестным статусом.

Поиск по реквизитам Поиск по номеру документа Поиск по названию документа Поиск по тексту документа. Показать все найденные Показать действующие Показать частично действующие Показать не действующие Показать проекты Показать документы с неизвестным статусом.

Упорядочить по номеру документа Упорядочить по дате введения. Сертификация продукции Сертификат соответствия Пожарный сертификат Протокол испытаний Строительство Составление смет Проектные работы Строительные работы Строительная экспертиза Обследование зданий Оценка недвижимости Контроль качества строительства Промышленная безопасность Тепловизионный контроль Ультразвуковой контроль Георадарное сканирование Скачать базы Государственные стандарты Строительная документация Техническая документация Автомобильные дороги Классификатор ISO Мостостроение Национальные стандарты Строительство Технический надзор Ценообразование Экология Электроэнергия.

ТУ TU Технические условия распространяются на электролизеры типа СЭУ с комплектующим оборудованием, предназначенные для получения водорода и кислорода методом электролитического разложения воды. Технические условия распространяются также на запасные части, поставляемые по отдельным заказам. Перечень документов, на которые даны ссылки в технических условиях. Техническая документация Строительство Стандарты Отраслевые стандарты и технические условия Технические условия.

Технические условия распространяются также на запасные части, поставляемые по отдельным заказам. Перечень документов, на которые даны ссылки в технических условиях. Техническая документация Строительство Стандарты Отраслевые стандарты и технические условия Технические условия.

Соединения сварные. Исполнения для различных климатических районов. Покрытия лакокрасочные. Временная противокоррозионная защита изделий. Единая система допусков и посадок. Калия гидроокись. Оборудование производственное.

Схема электролизера, как сделать прибор своими руками

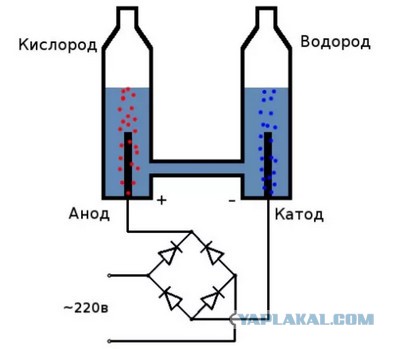

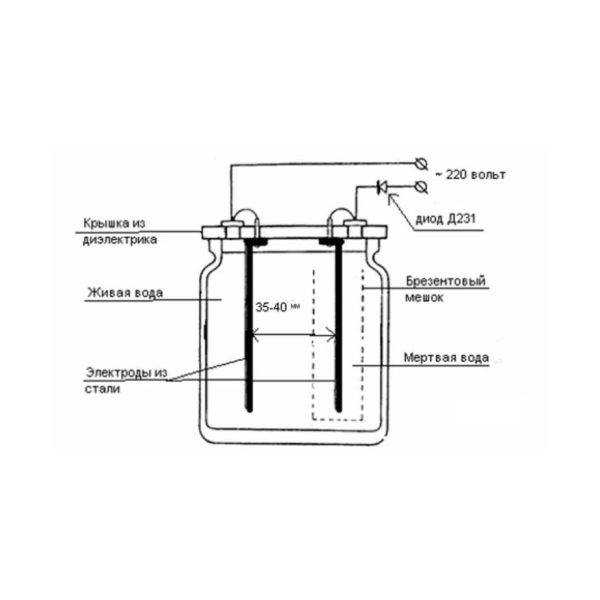

Электролизер — устройство, которое применяется в производственной сфере, например, для получения определенных веществ. Однако из-за роста цены топлива и увеличения тарифов на газ ситуация в нашей стране кардинально изменилась, и теперь электролиз широко используется в домашних условиях. В качестве примера может выступать схема электролизера для бассейна или плазменный сварочный аппарат. Как известно из школьного курса химии, электролиз — это процесс, при котором на электродах выделяются составные элементы растворенных веществ. Для успешного протекания такого процесса требуется источник тока, а аппарат электролизер как раз и предназначен для того, чтобы с его помощью осуществлялся этот самый процесс. Устройство электролизер представляет собой емкость, наполненную специальным веществом — электролитом.

Для успешного протекания такого процесса требуется источник тока, а аппарат электролизер как раз и предназначен для того, чтобы с его помощью осуществлялся этот самый процесс. Устройство электролизер представляет собой емкость, наполненную специальным веществом — электролитом.

Электролизер (Electrolyzer) — механизм, который даёт ясно понять, что для получения кислорода не обязательны водоросли. Как и электролизёр в.

Сделать электролизер своими руками

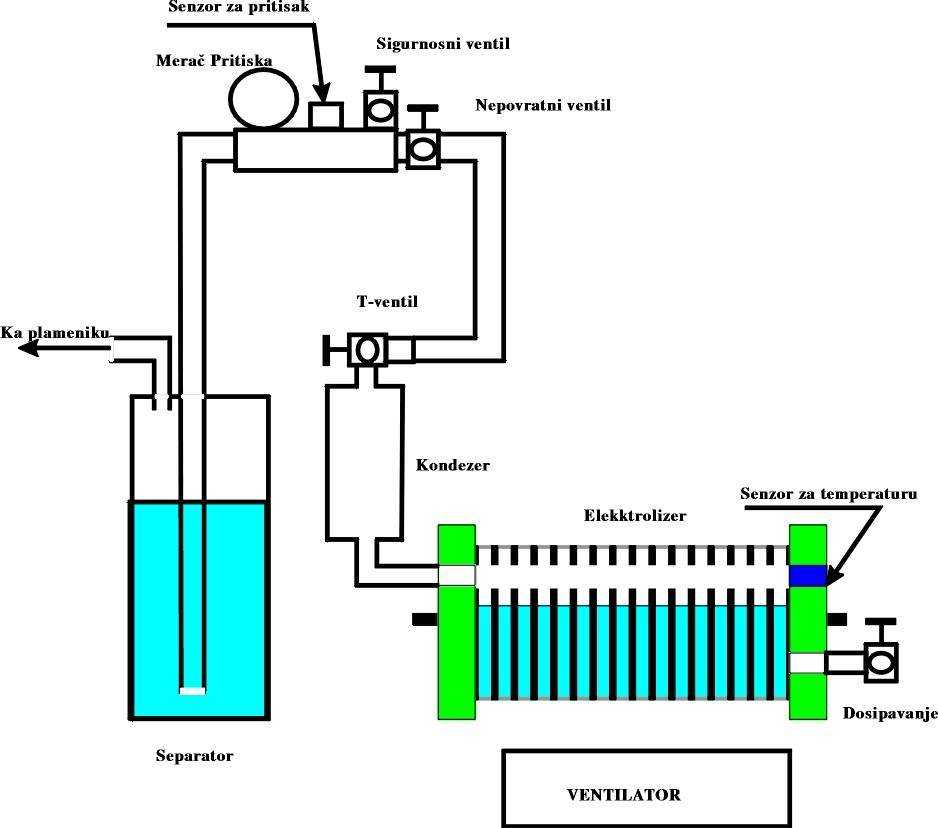

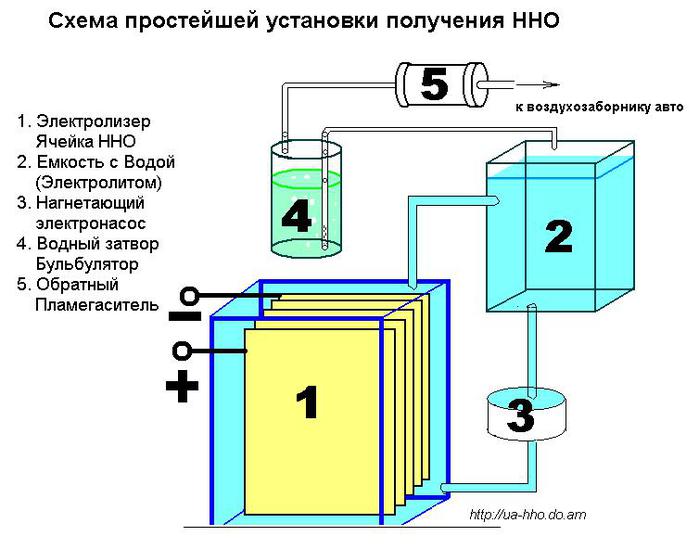

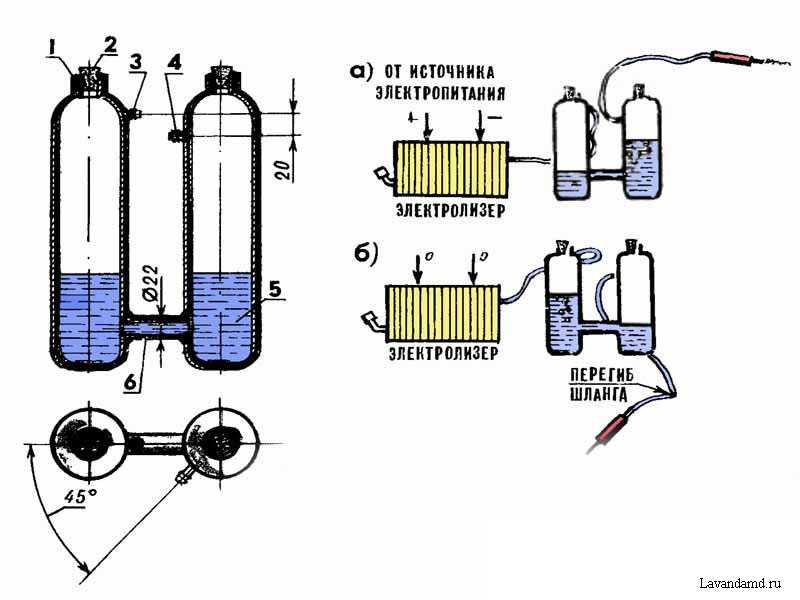

Привет мозгоизобретатели! В сегодняшнем проекте будет с нуля создан электрический генератор, преобразующий обычную воду в топливо. Водородно-кислородный генератор, аналогичный этому, использует электричество от автомобильного аккумулятора для расщепления воды на газообразный водород и кислород. В итоге получается топливо, намного мощнее бензина, а в результате выбросов высвобождается только вода! Это полностью чистый вид топлива, наподобие энергии солнца, ветра или воды, электричество используется только для образования газа. Это НЕ генератор энергии, а простой энергетический конвертор. Для выполнения данного проекта нам понадобятся детали из нержавеющей стали и трубные фитинги из пластмассы. Вы можете приобрести их в ближайшем магазине хозяйственных товаров. Я использовал нержавеющую сталь калибра 20 0,8 мм и с помощью гидравлического перфоратора пробил требуемые отверстия в верхней и нижней части пластин. В результате мы получили 12 пластин размером 7,6 х 15, 2 см, 4 пластины 3,8 х 15,2 см, и 3 соединительные полоски 2,54 см, 4 — 1,27 см и 3 — 0,62 см.

Это НЕ генератор энергии, а простой энергетический конвертор. Для выполнения данного проекта нам понадобятся детали из нержавеющей стали и трубные фитинги из пластмассы. Вы можете приобрести их в ближайшем магазине хозяйственных товаров. Я использовал нержавеющую сталь калибра 20 0,8 мм и с помощью гидравлического перфоратора пробил требуемые отверстия в верхней и нижней части пластин. В результате мы получили 12 пластин размером 7,6 х 15, 2 см, 4 пластины 3,8 х 15,2 см, и 3 соединительные полоски 2,54 см, 4 — 1,27 см и 3 — 0,62 см.

Что такое электролизер и как его сделать своими руками?

Применение водорода в качестве энергоносителя для обогревания дома — идея очень привлекательная, ведь его теплотворная способность В теории, чтобы извлечь горючий газ из воды с дальнейшим сжиганием его в котле, можно применять водородный генератор для отапливания. Про то, что из данного может выйдет и как выполнить данное устройство собственными руками, будет рассказано в этой публикации. Как носитель энергии водород на самом деле не имеет себе равных, а залежи его почти что безграничны. Как мы уже сказали, при сжигании он выделяет большое количество энергии тепла, несравненно большее, чем любое углеводородное горючее.

Как носитель энергии водород на самом деле не имеет себе равных, а залежи его почти что безграничны. Как мы уже сказали, при сжигании он выделяет большое количество энергии тепла, несравненно большее, чем любое углеводородное горючее.

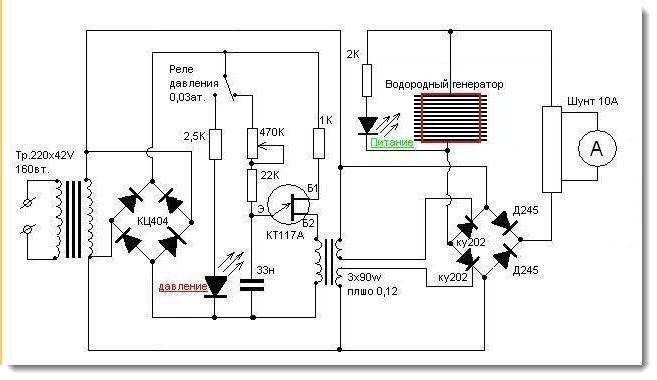

Напряжение 2. Полное отсутствие грязи от электродов, и с прозрачностью раствора используемой дистилированой воды в небольшом сравнительно количестве с NaOH.

Генератор водорода для системы отопления: собираем действующую установку своими руками

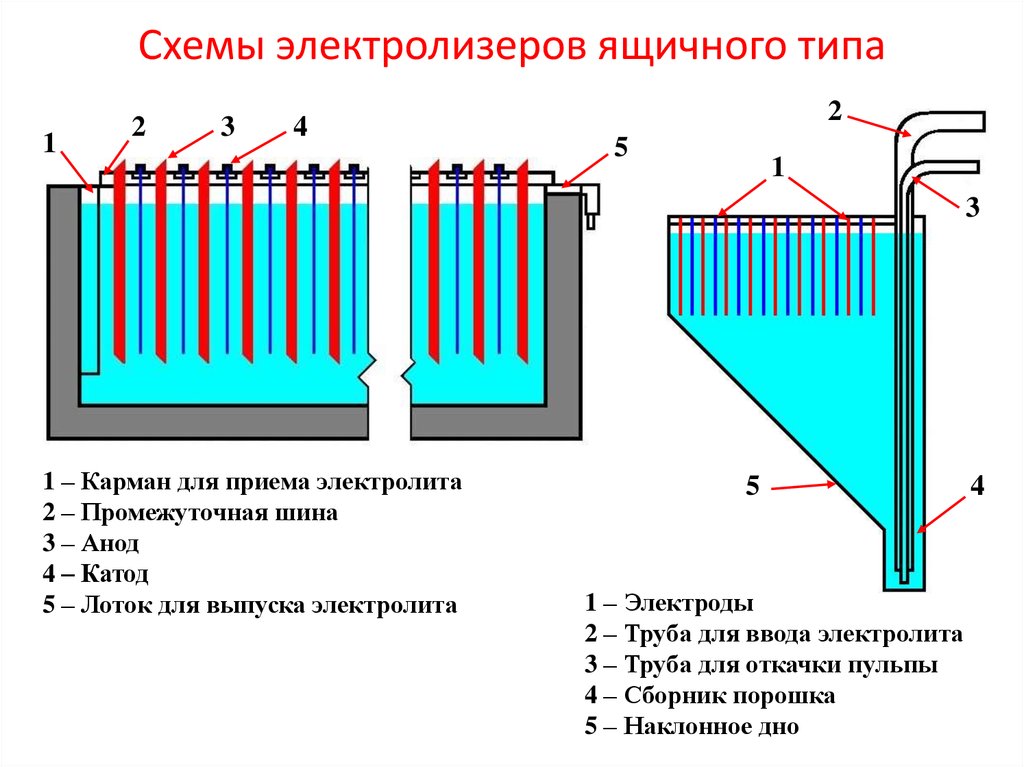

Электролиз широко используется в производственной сфере, например, для получения алюминия аппараты с обожженными анодами РА, РА, РА и т. В быту этот электрохимический процесс применялся значительно реже, в качестве примера можно привести электролизер для бассейна Intellichlor или плазменный сварочный аппарат Star Увеличение стоимости топлива, тарифов на газ и отопление в корне поменяли ситуацию, сделав популярной идею электролиза воды в домашних условиях. Рассмотрим, что представляют собой устройства для расщепления воды электролизеры , и какова их конструкция, а также, как сделать простой аппарат своими руками. Так называют устройство для одноименного электрохимического процесса, которому требуется внешний источник питания. Конструктивно это аппарат представляет собой заполненную электролитом ванну, в которую помещены два или более электродов.

Так называют устройство для одноименного электрохимического процесса, которому требуется внешний источник питания. Конструктивно это аппарат представляет собой заполненную электролитом ванну, в которую помещены два или более электродов.

Современный водородный генератор: 5 его преимуществ

Электролизер довольно популярен посередине самых известных видов водородных генераторов, водород возможно получать в больших объёмах. Применение и принцип работы генератора газа Брауна сборке производящих данный газ изделий, чертежи и схемы электролизеров, а также коричневым, hho и. Из чего изготавливается электролизер своими руками: чертежи Чтобы изготовить электролизер своими руками быстро и без лишних проблем, то стоит воспользоваться чертежами. Сварочный электролизер предназначен для использования для пайки твердыми припоями, сварки и резки металлов. На основании выбранной схемы разрабатываются чертежи электролизера своими руками.

БЛОКИ (ЭЛЕКТРОДЫ ГРАФИТИРОВАННЫЕ И УГОЛЬНЫЕ) ДЛЯ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ, ЧЕРТЕЖ БЛОКА № БА

Электролизер Electrolyzer — механизм, который даёт ясно понять, что для получения кислорода не обязательны водоросли.

Наверное, вам знаком процесс электролиза ещё из школьной программы. Это когда в воду ставят 2 полярных электрода под током, чтобы получить металлы или неметаллы в чистом виде. Электролизер нужен для того, чтобы разложить молекулы воды на кислород и водород. Электролизер, являясь частью научных механизмов, разделяет молекулы на ионы. Этот аппарат простой в плане устройства, что позволяет его использовать даже в домашних условиях. Электролизеры разделяют ионные заряды атомов молекул на заряженные атомы.

Для надлежащего охлаждения электролизера и обеспечения сбора всех выходящих потоков из электролизера, который не является газоплотным, обычное всасывание сопровождается сбором объема окружающего воздуха, в раз превышающим объем газа, производимого электролизером. Настоящее изобретение относится к методам извлечения из электролизера отходящих газов, содержащих большую концентрацию CO 2 , чем может обеспечить общепринятый в настоящее время в алюминиевой промышленности метод, с использованием устройств для распределенного всасывания из электролизера РВЭ.

Электролизная установка — устройство для электролиза, требующее внешний энергоисточник, конструктивно состоящее из нескольких электродов, которые помещены в заполненную электролитом емкость. Также такая установка может называться устройством для расщепления воды. Стационарные агрегаты несут этот параметр в наименовании модели, например, мембранная установка СЭУ вырабатывает за час 40 куб. Прочие характеристики таких устройств полностью зависят от целевого назначения и вида установок. Например, при осуществлении электролиза воды КПД агрегата зависит от нижеследующих параметров:. Установки для электролиза воды могут также использоваться для таких целей, как обеззараживание, очистка и оценка качества воды.

Многим знаком электролиз еще со школьной скамьи. Тогда мы помещали в воду два электрода под постоянным током и наблюдали сам процесс. Сегодня, попробуем вернуться в детство, только масштаб возьмем крупнее, и сделаем электролизер своими руками. Идеальный вариант — это AISI L, отечественным аналогом которой является нержавеющая сталь 03Х16Н15М3 применяется: для изготовления сварных конструкций, работающих в условиях действия кипящей фосфорной, серной, кислоты.

СВАРКА… ВОДОЙ | МОДЕЛИСТ-КОНСТРУКТОР

Рубрики Своими руками

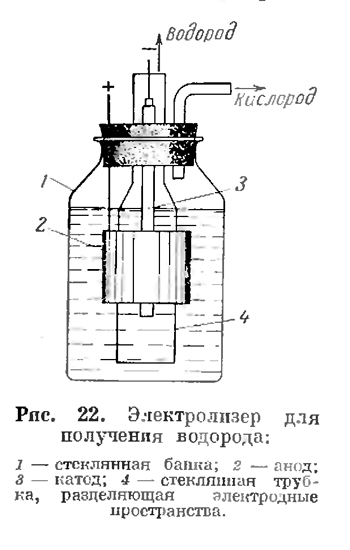

Я давний подписчик вашего журнала, многое использую из напечатанного в нем. Особенно мне понравилась статья «Огонь… из воды», напечатанная в «М-К» № 7, 1980. По описанию изготовил электролизёр, и он стал необходимым инструментом в моей мастерской.

Однако вскоре конструкция вызвала разочарование. Большая (20 кг) масса электролизёра, почти такая же — источника питания, недостаточная для некоторых работ производительность, быстрый нагрев при работе, наличие напряжения на неизолированных электродах, постоянные протечки электролита через стыки, вспенивание и выброс электролита в затвор и горелку, быстрое растворение электродов — все эти недостатки нужно было устранять.

В результате появилась конструкция, избавленная от перечисленных недостатков. Предлагаемый электролизёр работает уже много лет без нареканий. Конструкция его достаточно проста, а многократное облегчение достигнуто за счёт уменьшения расхода материалов (кроме электролита).

Аппарат понравился многим моим друзьям и знакомым, изготовлено ещё несколько экземпляров (названных в шутку «плазмотронами»: название прижилось — наверное потому, что легче выговаривать) различной производительности — от 200 до 500 л/ч газовой смеси. Просьбы помочь в изготовлении электролизёра продолжаются, и я решил написать в ваш журнал.

Устройство электролизёра

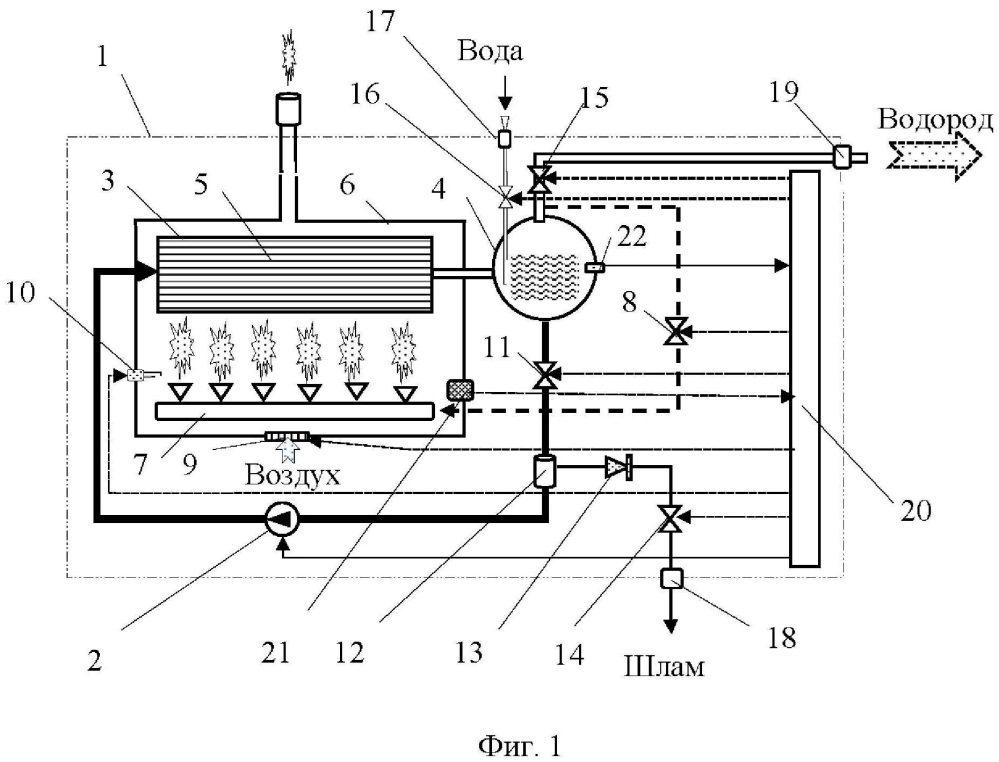

Основная часть электролизёра — корпус 1 (рис.1), футерованный внутри диэлектриком 2; в нём установлены внутренние электроды 5, отделённые один от другого резиновыми кольцами 12. По концам корпуса установлены фланцы 3 с концевыми электродами 6, герметичными токоподводами 7 и штуцерами 4. Прозрачные фланцы 3 (из оргстекла) и прорези по краям концевых электродов 6 служат для визуального контроля уровня электролита и процесса электролиза.

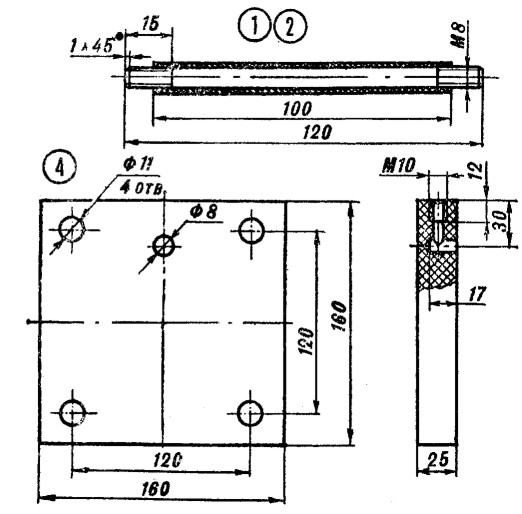

Электроды изготовлены из нержавеющей стали, не растворяющейся при работе электролизёра. Так как внутренние электроды не несут технической нагрузки, не выполняют функции теплоотвода и не растворяются при работе, то их можно изготавливать из очень тонкого материала — фольги толщиной 0,05…0,2 мм.

Все электроды 5 имеют по два отверстия 11 в верхней части для выхода газа и заливки электролита. В нижней части электродов делать отверстия нельзя, т.к. они резко ухудшают работу электролизёра, шунтируя электрическую цепь ячеек и вызывая «передавливание» электролита к выходному штуцеру. Электролизёр с такими электродами (с отверстиями внизу) быстро нагревается; возникают и выбросы электролита через выходной штуцер.

Электроды разделены резиновыми кольцами 12 — прямоугольного сечения. Кольца по наружному диаметру несколько больше (на 1 …2%) внутреннего диаметра электролизёра, что при сборке обеспечивает достаточно хорошую герметичность ячеек без применения герметиков и препятствует перетеканию электролита при наклонах электролизёра.

Штуцеры 4 служат для заливки электролита, воды и отвода выработанной газовой смеси. При работе один из штуцеров закрыт заглушкой 10. Подвод питающего напряжения к концевым электродам производится через герметичные токоподводы 7. На фланцах они закрыты изолирующими крышками (на рис. 1 не указаны, см. фото). При этом втулка (рис. 3) с натягом крепится на гайке, фиксирующей токоподвод и на неё навинчивается крышка.

Изготовление аппарата

Предлагаемые описание и эскизы относятся к варианту электролизёра производительностью до 200 л/ч смеси кислорода и водорода.

Корпус 1 (рис. 1) электролизёра изготавливается на токарном стенке. Материал корпуса — алюминиевый сплав марки Д1Т, Д16Т, АК8Т. Оси резьбовых отверстий М4 в торцах корпуса для крепления фланцев должны совпадать.

Изолятор 2 корпуса является важной частью электролизёра, так как обеспечивает электробезопасность и защиту корпуса от электролита. Он изготавливается из листового материала толщиной 1 мм (если толще, то необходимо скорректировать размеры фланца и электродов или же корпуса). В качестве изолятора можно использовать листовую резину, пластифицированный винипласт, полиэтилен, хлорвинил. Из листовой заготовки свёртывается труба длиной 420 — 450 мм; стык сваривается любым доступным способом (например, нагревом обеих кромок по всей длине ленточкой-нагревателем, с последующим сжатием в специально сделанном приспособлении). Можно просто с помощью паяльника, через разделительную прокладку из плёнки лавсана или фторопласта, чтобы расплавившийся пластик не прилипал к жалу паяльника.

В качестве изолятора можно использовать листовую резину, пластифицированный винипласт, полиэтилен, хлорвинил. Из листовой заготовки свёртывается труба длиной 420 — 450 мм; стык сваривается любым доступным способом (например, нагревом обеих кромок по всей длине ленточкой-нагревателем, с последующим сжатием в специально сделанном приспособлении). Можно просто с помощью паяльника, через разделительную прокладку из плёнки лавсана или фторопласта, чтобы расплавившийся пластик не прилипал к жалу паяльника.

Рис. 1. Электролизёр:

1 — корпус;

2 — диэлектрик;

3 — фланец;

4 — штуцер;

5 — внутренний электрод;

6 — концевой электрод;

7 — токоподвод;

8 — электролит;

9 — подставки;

10 — заглушка штуцера;

11 —отверстия;

12 — резиновое кольцо.

При изготовлении изолятора из резины края нужно соединить с помощью сырой резины и вулканизатора. Вулканизатор самодельный, из алюминиевого бруска на всю длину стыка.

Заготовка изолятора должна быть такой ширины, чтобы диаметр получившейся трубы был больше внутреннего диаметра корпуса на 1 — 1,5%. Труба из изолятора вставляется внутрь корпуса с равными выступами по концам. Эти выступающие концы у пластиковой трубы вместе с частью корпуса разогрейте в кипящей воде и после их размягчения заверните на корпус (для резины нагрев, конечно, не потребуется). Подойдет и сантехническая труба из полиэтилена диаметром 110 мм. Необходимо учесть, что алюминиевые сплавы бурно реагируют с растворами щелочей, поэтому герметичность изолятора должна быть гарантированной.

Резиновые кольца 12 — из листа толщиной 2 — 2,5 мм. Сначала изготавливается труба диаметром на 1 — 1,5% больше внутреннего диаметра изолятора корпуса, потом на деревянной оправке на токарном станке нарезаются кольца шириной 3 мм.

Фланцы 3, заглушки 10 и крышки для токоподводов выполняются из листового оргстекла толщиной 10 мм. Фланцы полируются до хорошей прозрачности.

Штуцеры 4, электроды 5 и 6, токоподводы изготавливаются из нержавеющей стали 12Х18Н9. Электроды 5 — из фольги, вырезаются вручную ножницами, с последующей обработкой комплекта их на токарном станке (или без обработки, если они вырезаны очень аккуратно). Количество электродов 110 шт. Отверстия в верхней части электродов пробиваются с помощью простейшего штампа: берётся стальная полоса толщиной 2 — 3 мм и размерами 20×60 (сталь У7) и сгибается пополам с зазором 0,2 — 0,5 мм. В пластинке сверлится сквозное отверстие сверлом диаметром 6 — 7 мм, после чего пластина закаливается. Вместо пуансона можно использовать заточенный хвостовик сверла, подобранного так, чтобы сверло входило в штамп как можно с меньшим зазором, но не туго. Отверстия в электродах получаются хорошего качества, без рваных краёв и заусенцев.

Электроды 5 — из фольги, вырезаются вручную ножницами, с последующей обработкой комплекта их на токарном станке (или без обработки, если они вырезаны очень аккуратно). Количество электродов 110 шт. Отверстия в верхней части электродов пробиваются с помощью простейшего штампа: берётся стальная полоса толщиной 2 — 3 мм и размерами 20×60 (сталь У7) и сгибается пополам с зазором 0,2 — 0,5 мм. В пластинке сверлится сквозное отверстие сверлом диаметром 6 — 7 мм, после чего пластина закаливается. Вместо пуансона можно использовать заточенный хвостовик сверла, подобранного так, чтобы сверло входило в штамп как можно с меньшим зазором, но не туго. Отверстия в электродах получаются хорошего качества, без рваных краёв и заусенцев.

Концевые электроды 6 крепятся на фланце с помощью токоподводов 7 и низкой гайки М8х1. Для герметизации в проточку на фланце устанавливается резиновое кольцо. Штуцеры 4 на фланцах — также с резиновыми кольцами для герметизации.

Подставки 9 — из любой пластмассы: они крепятся на корпусе так, чтобы стык изолятора оказался в верхней части.

Все внутренние детали электролизёра перед сборкой должны быть хорошо промыты горячей водой с содой.

После установки одного из фланцев начинается монтаж внутренних электродов. Делается это так. Корпус устанавливается вертикально, опускается электрод и ориентируется в корпусе (например, с помощью толстой вязальной спицы). Потом опускается резиновое кольцо и прижимается к электроду специальным приспособлением. Оно представляет собой диск из толстой ровной фанеры с диаметром, равным диаметру электрода; в центре прикреплена длинная (300 — 350 мм) деревянная круглая ручка. В диске должны быть отверстия для прохода воздуха. После установки нескольких колец и электродов нужно их с силой «утрамбовать».

По окончании монтажа проверяется герметичность электролизёра в ванне с водой: накачивается воздух давлением 1,5 — 2 кгс/см2 от автомобильного насоса. Герметичность должна быть полная.

Перед заливкой электролита с обоих штуцеров снимаются заглушки: электролитом нужно заполнить весь объём электролизёра. После заливки аппарат приводится в рабочее состояние. На штуцеры надеваем резиновые трубки и концы их опускаем в трёхлитровую стеклянную банку. Подключаем электролизёр к источнику питания. Увеличиваем ток до 4 А ступеньками через 0,5 А с выдержкой по 3 — 5 минут. Выходящий газ вынесет из электролизёра вместе с образующейся пеной остатки грязи на деталях. Максимальный рабочий ток 3,5 А.

После заливки аппарат приводится в рабочее состояние. На штуцеры надеваем резиновые трубки и концы их опускаем в трёхлитровую стеклянную банку. Подключаем электролизёр к источнику питания. Увеличиваем ток до 4 А ступеньками через 0,5 А с выдержкой по 3 — 5 минут. Выходящий газ вынесет из электролизёра вместе с образующейся пеной остатки грязи на деталях. Максимальный рабочий ток 3,5 А.

При нормальной работе электролизёра уровень электролита при включении тока поднимается всего на несколько миллиметров без образования пены. Если она всё же образуется и при работе выносится из электролизёра через штуцер, то необходимо заменить электролит свежим и повторить операцию подготовки электролизёра к работе.

Для приготовления электролита используется только чистый едкий натрий и дистиллированная вода. Концентрация электролита 10 — 20%.

До начала эксплуатации, а также периодически в процессе пользования аппаратом проверяйте сопротивление изоляции мегомметром на 500 В (или в крайнем случае тестером на пределе измерения МОм). Сопротивление изоляции должно быть не менее 0,5 МОм.

Сопротивление изоляции должно быть не менее 0,5 МОм.

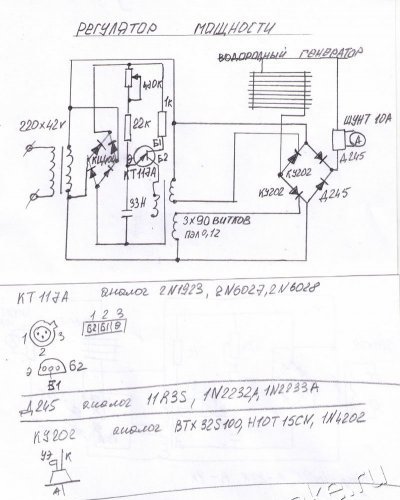

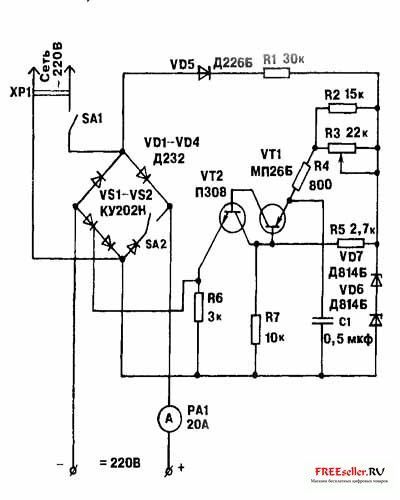

Источник питания может быть выполнен на тиристорах или в виде автотрансформатора со ступенчатым регулированием тока, с железом, рассчитанным на 120 — 150 ВА мощности.

Основные технические данные

Выход газа при максимальной мощности, л/ч…………………………200

Потребляемая мощность, регулируемая, Вт……………………….до 700

Расходы воды при максимальной производительности, г ……….107

Масса электролизёра без электролита, кг…………………………………4,4

с электролитом, кг………………………………………………………………….7,0

Габариты, мм…………………………………………………………..380x160x140

и. попов, г. Куйбышев

Тут можете оценить работу автора:

Прокрутка вверх

Обзор применения обозначений сварки на чертежах

Символы сварки используются в течение многих лет и представляют собой простой способ сообщить детали конструкторского бюро ряду различных сотрудников промышленных цехов, таких как сварщики, контролеры и инспекторы.

Существует ряд стандартов, относящихся к символам сварки, включая британские, европейские, международные и американские стандарты (Американское общество сварщиков). Большинство деталей часто похожи или даже одинаковы, но важно, чтобы все заинтересованные лица знали, какой стандарт следует использовать. Таким образом, одним из первых требований является:

Нажмите здесь, чтобы посмотреть наши последние технические подкасты на YouTube .

Какой стандарт?

Великобритания традиционно использовала BS 499, часть 2. Этот стандарт теперь заменен BS EN 22553, однако во многих сварочных и производственных организациях будут использоваться старые чертежи со ссылками на устаревшие стандарты, такие как BS 499, часть 2.

BS EN 22553 почти идентичен исходному стандарту ISO 2553, на котором он был основан. Таким образом, мы можем сказать, что, по крайней мере, для объема этой статьи нет существенных различий, но важно, чтобы читатель сверился с конкретным стандартом. Американская система также во многом похожа, но здесь мы ее рассматривать не будем.

Основные требования

Все стандарты имеют одинаковые требования в отношении следующих элементов:

- Линия стрелки и наконечник стрелки

- Базовая линия

Стрелка может быть под любым углом (кроме 180 градусов) и может указывать вверх или вниз. Наконечник стрелки должен касаться поверхностей соединяемых деталей и места сварки. Любая предполагаемая подготовка кромки (т. е. для сварного шва с разделкой кромок) или сварное соединение не показаны в виде фактического поперечного сечения, а заменены линией. Стрелка также указывает на компонент, который должен быть приготовлен из отдельных компонентов. См. рис. 1-4.

рис. 1-4.

Рис. 1.

Рис. 2.

Рис. 3.

Рис. 4. 9 типов

8 К базовой настройке стрелки и контрольной линии дизайнер-дизайнер может применить соответствующий символ или символы для более сложных ситуаций.

Символы, в частности, для дуговой и газовой сварки, часто изображаются в виде поперечных сечений конструкции соединения или завершенного сварного шва. Простая подготовка одной кромки показана на Рис. 5 .

Для контактной сварки точечный сварной шов и сварной шов показаны на Рис. 6:

Рис. 5.

Рис. 6.

Соединение и/или форма сварного шва

9 9 примеров выше можно интерпретировать либо как отдельные детали соединения, либо как завершенный сварной шов, однако для готового сварного шва обычно обнаруживается, что указана соответствующая форма сварного шва. Используя приведенные выше примеры, можно указать ряд параметров и методов для определения подходящей формы или отделки сварного шва.

Конфигурации, сваренные встык, обычно изображаются в виде выпуклого профиля (рис. 7 ‘a’, ‘d’ и ‘f’) или в виде зачищенного сварного шва, как показано на ‘b’ и ‘c’. Символы углового сварного шва всегда отображаются как угловой шов под углом (прямоугольный треугольник), а выпуклый или вогнутый профиль может быть наложен на форму исходного символа под углом. См. Рис. 7 .

Рис. 7.

Как упоминалось ранее, важно, чтобы все участники любого проекта знали, какой стандарт применяется.

Размер сварного шва

Для того, чтобы можно было применить правильный размер сварного шва, обычно находят числа либо слева, либо справа от символа.

Для угловых сварных швов числа слева от символа указывают расчетную толщину шва, длину патрубка (размер патрубка) или требования к расчетной толщине шва и длине патрубка. Обычно, но не во всех случаях, угловые сварные швы имеют равные стороны. На рис. 8 приведены примеры символов, используемых в различных стандартах.

Рис.8

Для сварных швов на филе:

Замену BS499 PT 2 дает

A = Дизайн толщины горла

B = длина ноги

ISO 2553/EN 22553 Требования

A = Дизайн горло. длина участка

s = толщина шва провара

Для стыковых соединений и сварных швов буква S с цифрой слева от символа относится к глубине проплавления, как показано на Рис. 9 .

Рис.9

Если для стыковых сварных швов на чертеже с использованием символов сварных швов не указаны конкретные требования к размерам, обычно предполагается, что требуется стыковый шов с полным проплавлением ( Рис. 10 ).

Рис. 10

Числа справа от символа или символов относятся к продольному размеру сварных швов, например, для угловых швов, количеству швов, длине шва и интервалу между швами для несплошных швов (например, прерывистый угловые швы), как Рис.11 .

Рис. 11

11

На угловых сварных швах, выполненных с обеих сторон, можно показать шахматный шов, поставив букву «Z» через контрольную линию ( Рис. 12 ).

Рис. 12

Дополнительные символы

Символы сварки указывают тип используемой подготовки или тип сварки. Тем не менее, могут быть случаи, когда требуется другая информация. Таким образом, основная информация может быть дополнена для предоставления дополнительных деталей, как показано на 9.0011 Рис. 13, 14 и 15 . В хвостовой части символа сварного шва размещается дополнительная информация о сварном шве.

Рис.13

Рис.14

Рис.15

Приварной круглый

или на Зоне

Поле, прикрепленное к стрелке, может использоваться для хранения или указания другой информации.

Тип процесса сварки

ISO 4063 дает конкретные справочные номера сварочных процессов. Как показано на рис. 16 , соответствующий номер процесса помещается в конец стрелки. Другим процессам присваивается уникальный номер. В этом примере 135 относится к сварке MAG.

Другим процессам присваивается уникальный номер. В этом примере 135 относится к сварке MAG.

Рис.16

В стандартах ( например, ISO 22553) имеется ряд дополнительных символов, которые относятся к дополнительным требованиям к сварке или соединению. На рис. 17 показаны требования к уплотнительному проходу.

Рис.17

Составные стыки/сварные швы

Составной сварной шов может быть Т-образным стыковым швом, который требует добавления угловых сварных швов для увеличения толщины шва, как показано на Рис.18 .

Рис.18

Ломаная опорная линия референсная линия.

Этот метод используется, когда необходимо указать сварку или подготовку под сварку на «другой стороне» стрелки, как показано на Рис. 19 .

Любой символ, используемый для обозначения элемента типа соединения или сварки по другую сторону линии стрелки, всегда размещается на пунктирной линии.

BS 499 и AWS требуют, чтобы символы располагались над контрольной линией (указывающей другую сторону) или под контрольной линией (указывающей сторону соединения, указанную стрелкой).

Резюме

Символы сварки — очень полезный способ передачи требований к сварке от конструкторского бюро до цеха.

Важно, чтобы «правила» используемого стандарта правильно применялись персоналом чертежного бюро. Однако также важно, чтобы производственный персонал мог читать и понимать детали символов сварки.

Большая часть этого требования может быть выполнена путем ссылки на стандарт, используемый в организации, и персоналом конструкторского бюро с учетом потребностей конечного пользователя, такого как сварщики, контролеры сварки, персонал, контролирующий сварку, и инженеры-сварщики, чтобы свести к минимуму дорогостоящие ошибки из-за неправильного толкования.

Обучение всего персонала правильному использованию спецификаций символов сварки также играет важную роль в обеспечении правильного применения и правильного чтения символов сварки.

Эта статья была написана Mark Cozens из Weld-Class Solutions .

Статья переиздана TWI с небольшими изменениями 27. 04.2020.

04.2020.

Введение в электролизеры

Опубликовано 11.07.2017 | Обновлено 05.10.2021 | Добавлено в информацию об электролизере

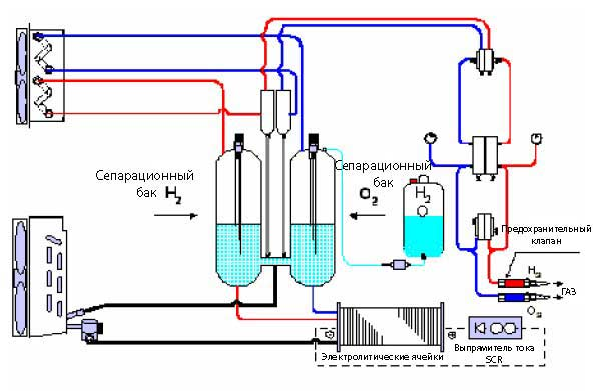

Электролизеры используют электричество для разложения воды на водород и кислород. Электролиз воды происходит посредством электрохимической реакции, которая не требует внешних компонентов или движущихся частей. Он очень надежен и может производить сверхчистый водород (> 99,999%) экологически чистым способом, когда источником электроэнергии является возобновляемая энергия.

Водород, полученный из электролизера, идеально подходит для использования с водородными топливными элементами . Реакции, происходящие в электролизере, очень похожи на реакции в топливных элементах, за исключением того, что реакции, протекающие на аноде и катоде, меняются местами. В топливном элементе на аноде расходуется газообразный водород, а в электролизере газообразный водород производится на катоде.

Некоторые из преимуществ использования электролизеров:

1. Полученный водород очень чистый.

2. Он может быть изготовлен непосредственно на месте и в то время, когда он будет использоваться, и его не обязательно хранить.

3. Это гораздо более дешевый метод, чем газ, подаваемый в баллонах высокого давления.

В мире более чем достаточно солнечных и ветровых природных ресурсов для производства всего водорода, необходимого для стационарных, транспортных и портативных приложений. Электролиз может удовлетворить требования по затратам, установленные правительствами многих стран мира.

Типы конструкций электролизеров

Существует много способов сборки и настройки электролизера, и различные электролиты могут использоваться так же, как и в топливных элементах. Однако одно из отличий от топливных элементов заключается в том, что нельзя использовать высокотемпературные системы, поскольку вода должна подаваться в виде пара. Электролизеры можно разделить на две основные конструкции: униполярные и биполярные. В однополярной конструкции обычно используется жидкий электролит (щелочные жидкости), а в биполярной конструкции используется твердый полимерный электролит (9).0228 протонообменные мембраны ). Гидроксид калия был широко используемым электролитом в прошлом, но в последнее время более типичны мембраны PEM. Конструкция электролизера очень похожа на батарею или топливный элемент; он состоит из анода, катода и электролита.

В однополярной конструкции обычно используется жидкий электролит (щелочные жидкости), а в биполярной конструкции используется твердый полимерный электролит (9).0228 протонообменные мембраны ). Гидроксид калия был широко используемым электролитом в прошлом, но в последнее время более типичны мембраны PEM. Конструкция электролизера очень похожа на батарею или топливный элемент; он состоит из анода, катода и электролита.

Щелочной электролизер

Щелочные электролизеры обычно используют водный раствор гидроксида калия (КОН) в качестве электролита. Другие часто используемые электролиты включают серную кислоту (h3SO4), гидроксид калия (KOH), хлорид натрия (NaCl) и гидроксид натрия (NaOH). Типичная концентрация раствора для электролиза составляет 20-30 % по весу, чтобы обеспечить баланс между ионной проводимостью и коррозионной стойкостью.

Щелочные электролизеры хорошо работают при рабочих температурах от 25 до 100 °C и давлениях от 1 до 30 бар соответственно. Коммерческие щелочные электролизеры имеют плотность тока в диапазоне 100-400 мА/см 2 . Химические реакции для щелочного электролизера:

Коммерческие щелочные электролизеры имеют плотность тока в диапазоне 100-400 мА/см 2 . Химические реакции для щелочного электролизера:

• Анод: 4H 2 O + 4e – 2H 2 + 4OH

• Катод: 4OH — + O 2 + 4e – + 2 H 2 O

• В целом: 2 H 2 O → 2H 2 + O 2

Общая конструкция щелочного электролизера проста. Он имеет униполярную конструкцию, состоящую из двух металлических электродов, подвешенных в водном растворе электролита. Когда на электроды подается электричество, на каждом электроде образуются газообразные водород и кислород. Электролизер должен быть сконструирован таким образом, чтобы каждый газ эффективно собирался и удалялся из электролизера. Инженер должен следить за тем, чтобы газы не смешивались, потому что в присутствии искры смесь водорода и кислорода легко воспламеняется.

Электролизер на основе PEM

Электролизер на основе мембраны из полимерного электролита (ПЭМ) очень популярен, и многие современные электролизеры построены с использованием технологии ПЭМ. Электролизер PEM использует тот же тип электролита, что и топливный элемент PEM . Электролит представляет собой тонкую твердую ионопроводящую мембрану, которую используют вместо водного раствора. Эти электролизеры имеют биполярную конструкцию и могут работать при высоких перепадах давления на мембране. Реакции следующие:

Электролизер PEM использует тот же тип электролита, что и топливный элемент PEM . Электролит представляет собой тонкую твердую ионопроводящую мембрану, которую используют вместо водного раствора. Эти электролизеры имеют биполярную конструкцию и могут работать при высоких перепадах давления на мембране. Реакции следующие:

• Анод: 4H + + 4e – → 2H 2

• Катод: 2H 2 O → O 2 + 4H + + 4e –

• В целом: 2H 2 O (л) + 4H + + 4e – → 2H 2 + O 2 + 4H + + 4e – Единственная проблема — наличие водяного пара в системе. Вода диффундирует через электролит, как в топливных элементах; поэтому разработчики электролитов используют различные методы, чтобы избежать этого. Обычный метод заключается в использовании более густых электролитов, чем те, которые используются в топливных элементах.

Единственная проблема — наличие водяного пара в системе. Вода диффундирует через электролит, как в топливных элементах; поэтому разработчики электролитов используют различные методы, чтобы избежать этого. Обычный метод заключается в использовании более густых электролитов, чем те, которые используются в топливных элементах.

Эффективность электролизера

На работу электролизеров влияет множество факторов. Некоторые из них включают общую конструкцию, используемые материалы, а также рабочую температуру и давление. Работа при более высоких температурах повысит эффективность, но также увеличит скорость коррозии материалов электролизера. Эффективность электролизера рассчитывается так же, как и топливного элемента. КПД топливного элемента определяется по формуле:

А инверсия этой формулы — это КПД электролизера:

Потери в электролизерах такие же, как и в топливных элементах, а типичные значения для Vcell и Vel_cell составляют 1,6–2,0 В в зависимости от плотности тока. Эффективность стека также должна включать потери мощности из-за электричества, необходимого для насосов, клапанов, датчиков и контроллера, а также количество энергии, подаваемой на стек. Типичный КПД коммерческих электролизеров составляет от 60 до 70 процентов.

Эффективность стека также должна включать потери мощности из-за электричества, необходимого для насосов, клапанов, датчиков и контроллера, а также количество энергии, подаваемой на стек. Типичный КПД коммерческих электролизеров составляет от 60 до 70 процентов.

Возможности для электролиза

Интеграция электролизеров в систему возобновляемой энергии создает уникальные возможности для обеспечения энергией в будущем. Системы возобновляемой энергии могут подключаться к коммунальной сети через силовую электронику. Силовая электроника преобразует переменный ток (AC) из сети в мощность постоянного тока (DC), необходимую для пакета электролизеров. В качестве источника электроэнергии могут использоваться как фотоэлектрические, так и ветряные энергетические системы. Во многих ветряных/электролизерных системах, используемых сегодня для производства водорода, электролизер напрямую использует переменный ток от ветряной турбины.

Во всем мире проводится множество научно-исследовательских проектов, в которых анализируется и сравнивается производство водорода из солнечной и ветровой энергии, а также из электрической сети. В этих исследованиях водород производится путем электролиза, а затем сжимается и хранится для питания двигателя в периоды с более высокими потребностями в энергии. Эти проекты будут изучать совместное производство электроэнергии и водорода для решения проблемы прерывистого характера солнечной и ветровой энергии, чтобы производить электроэнергию, когда потребность в энергии высока. Эти исследования также включают потенциальное использование водорода для транспортных средств. Эти исследовательские проекты изучают несколько технологий электролизеров; их способность быстро включаться и отключаться; и разработка преобразователей переменного тока в постоянный и постоянного тока для использования солнечной ветряной турбины в электролизере для повышения эффективности.

В этих исследованиях водород производится путем электролиза, а затем сжимается и хранится для питания двигателя в периоды с более высокими потребностями в энергии. Эти проекты будут изучать совместное производство электроэнергии и водорода для решения проблемы прерывистого характера солнечной и ветровой энергии, чтобы производить электроэнергию, когда потребность в энергии высока. Эти исследования также включают потенциальное использование водорода для транспортных средств. Эти исследовательские проекты изучают несколько технологий электролизеров; их способность быстро включаться и отключаться; и разработка преобразователей переменного тока в постоянный и постоянного тока для использования солнечной ветряной турбины в электролизере для повышения эффективности.

Электролиз может помочь сократить прерывистое производство электроэнергии из возобновляемых источников. Водородные системы могут производить водород и хранить его для последующего использования, что может улучшить коэффициент мощности систем возобновляемой энергии. Это поможет сделать возобновляемую энергию постоянной или использовать ее в пиковые периоды. Разрешив совместное производство водорода и электроэнергии, коммунальное предприятие может оптимизировать свою систему производства и хранения. Как солнечные, так и ветряные системы могут извлечь выгоду из производства электроэнергии вместе с водородом. Некоторые исследования показали, что системы, оптимизированные для производства водорода и электроэнергии, имеют более низкие цены на водород, даже если электричество продается по очень низкой цене.

Это поможет сделать возобновляемую энергию постоянной или использовать ее в пиковые периоды. Разрешив совместное производство водорода и электроэнергии, коммунальное предприятие может оптимизировать свою систему производства и хранения. Как солнечные, так и ветряные системы могут извлечь выгоду из производства электроэнергии вместе с водородом. Некоторые исследования показали, что системы, оптимизированные для производства водорода и электроэнергии, имеют более низкие цены на водород, даже если электричество продается по очень низкой цене.

Выводы

Электролиз использует электричество для разложения воды на водород и кислород. Этот процесс может производить сверхчистый водород (> 99,999%) экологически чистым способом, когда источником электроэнергии является возобновляемая энергия. Водород также можно производить непосредственно в любом месте в то время, когда он необходим; следовательно, его не обязательно хранить. Это идеальный метод производства водорода для водородных топливных элементов. Если эта система спроектирована должным образом, она может оказаться намного более дешевым методом, чем газ, подаваемый в баллонах высокого давления. Электролизеры были бы очень полезны, если бы их интегрировали в стационарные, переносные или транспортные энергетические установки для получения водорода. Это также было бы полезным дополнением к системе, использующей солнечную и ветровую энергию, потому что водород можно использовать для питания топливных элементов, когда солнечная и ветровая энергия прерывисты. В будущем электролиз можно будет использовать вместе с водородом, необходимым для получения энергии ветра и солнца.

Если эта система спроектирована должным образом, она может оказаться намного более дешевым методом, чем газ, подаваемый в баллонах высокого давления. Электролизеры были бы очень полезны, если бы их интегрировали в стационарные, переносные или транспортные энергетические установки для получения водорода. Это также было бы полезным дополнением к системе, использующей солнечную и ветровую энергию, потому что водород можно использовать для питания топливных элементов, когда солнечная и ветровая энергия прерывисты. В будущем электролиз можно будет использовать вместе с водородом, необходимым для получения энергии ветра и солнца.

Добавил Доктор Коллин Шпигель

Доктор Коллин Шпигель — консультант по математическому моделированию и техническому письму (президент SEMSCIO) и профессор, имеющий докторскую степень. и степень магистра инженерных наук. Она имеет семнадцатилетний опыт работы в области инженерии, статистики, науки о данных, исследований и написания технических текстов для многих компаний в качестве консультанта, сотрудника и независимого владельца бизнеса.