Описание технологии электроэрозионной обработки — Центр эрозионных технологий им. Лазаренко

В настоящее время широкое развитие получили 3 типа электроэрозионной обработки:

- Вырезание проволокой

- Прошивка электродом

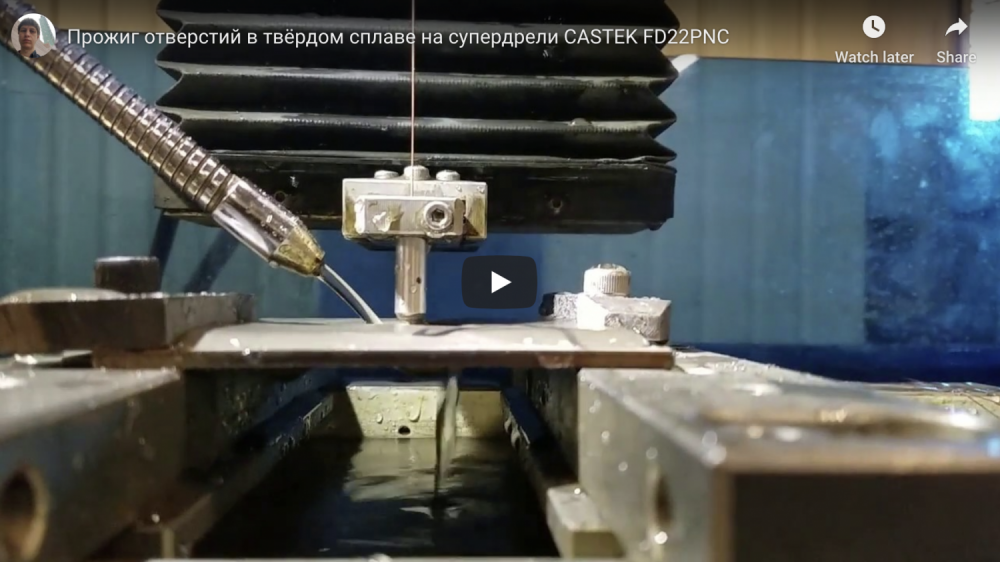

- Прошивка (прожиг, сверление) тонких глубоких отверстий

Все эти операции показаны ниже.

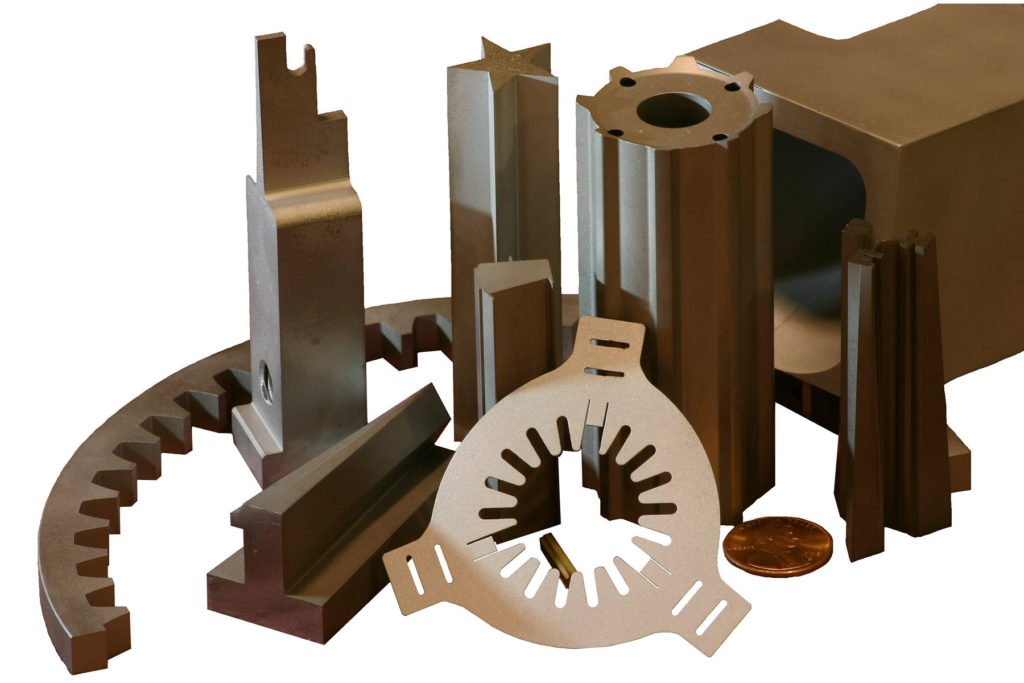

Смотрите все наши работы, полученных электроэрозионной обработкой.

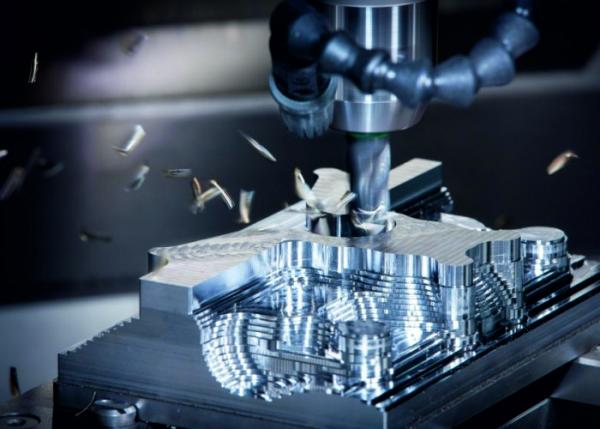

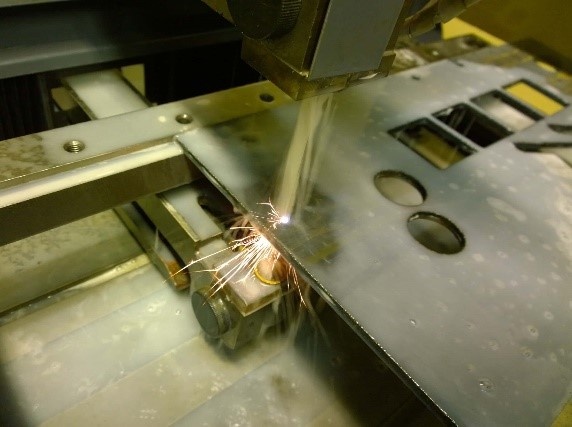

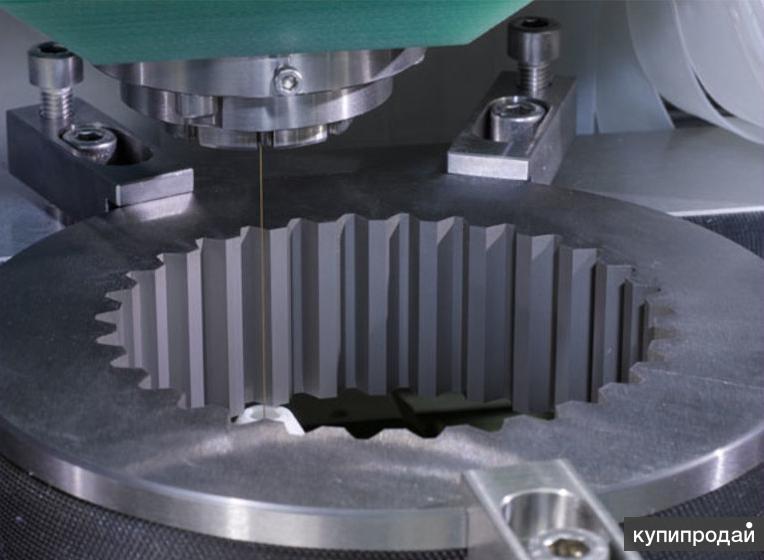

Вырезание проволокой

Вырезание фасонных отверстий в толщине 650 мм. Видео 1а. Вырезание лопатки для испытания на прочность. Фото 1. Лопатка, вырезанная на проволочном станке, для проведения испытаний на прочность. Вырезка образцов для испытаний механических свойств соединения титана диффузионной и электронно-лучевой сваркой Видео 1б. Вырезание восьмигранника для измерения точности проволочно — вырезного станка

Вырезание лопатки для испытания на прочность. Фото 1. Лопатка, вырезанная на проволочном станке, для проведения испытаний на прочность. Вырезка образцов для испытаний механических свойств соединения титана диффузионной и электронно-лучевой сваркой Видео 1б. Вырезание восьмигранника для измерения точности проволочно — вырезного станка DK 7732 в г.Тольятти. Точность станка оказалась 7 мкм, при паспортной 12. Отчет, согласованный с Заказчиком здесь.

Смотрите еще примеры изделий, полученных электроэрозионной обработкой.

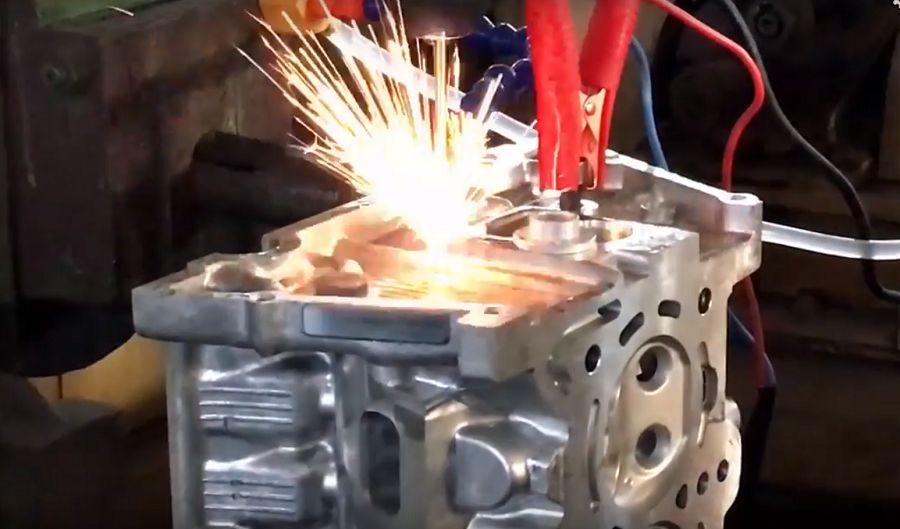

Прошивка (прожиг, сверление) тонких глубоких отверстий

Прожиг охлаждающих отверстий в лопатках газовой турбины В настоящее время на электростанциях и газоперекачивающих станциях парк газовых турбин импортного производства, в первую очередь производства «Simens» и «General Electric», исчисляется сотнями и вопрос уменьшения затрат при ремонтах для собственников оборудования приобретает особое значение.

Исчерпавшие моторесурс рабочие лопатки, снимаются с ротора турбины, закупается новый комплект рабочих лопаток и устанавливается на место старых.

Между тем, в 80 % случаев технологии ремонта позволяют проводить ремонт и восстановление направляющих (сопловых) рабочих лопаток и назначать им новый гарантированный ресурс равный первоначальному. Такое восстановление лопаток можно проводить 3-4 раза. То есть, вместо назначенного изготовителем рабочих лопаток рабочего ресурса до их замены в 35-40 тысяч часов, жизнь лопаток может быть продлена до 90-120 тысяч. Стоимость восстановленных лопаток с гарантированным ресурсом, таким же, какой имеют вновь изготовленные лопатки, на 35-50 % ниже. Таким образом, потребитель получает комплект лопаток, соответствующий по своим свойствам новым лопаткам, за цену вдвое меньшую.

Стоимость восстановленных лопаток с гарантированным ресурсом, таким же, какой имеют вновь изготовленные лопатки, на 35-50 % ниже. Таким образом, потребитель получает комплект лопаток, соответствующий по своим свойствам новым лопаткам, за цену вдвое меньшую.

Смотрите еще примеры изделий, полученных электроэрозионной обработкой.

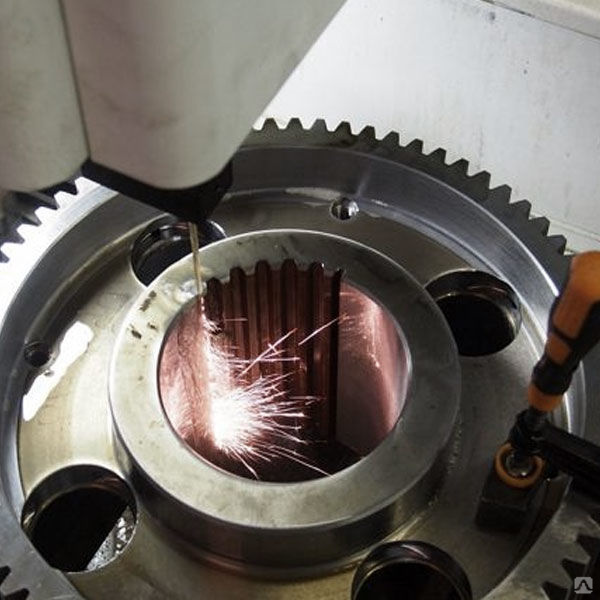

Прошивка электродом.

Видео 2. Прошивка матрицы медным электродом. Прожиг шестерней Видео 3. Прошивка электродом диаметром 1 мм.

Смотрите еще примеры изделий, полученных электроэрозионной обработкой.

Электроэрозионная обработка основана на вырывании частиц материала с поверхности импульсом электрического разряда. Если задано напряжение (расстояние) между электродами, погруженными в жидкий диэлектрик, то при их сближении (увеличении напряжения) происходит пробой диэлектрика — возникает электрический разряд, в канале которого образуется плазма с высокой температурой.

Так как длительность используемых в данном методе обработки электрических импульсов не превышает 10—2сек, выделяющееся тепло не успевает распространиться в глубь материала и даже незначительной энергии оказывается достаточно, чтобы разогреть, расплавить и испарить небольшое количество вещества. Кроме того, давление, развиваемое частицами плазмы при ударе об электрод, способствует выбросу (эрозии) не только расплавленного, но и просто разогретого вещества. Поскольку электрический пробой, как правило, происходит по кратчайшему пути, то прежде всего разрушаются наиболее близко расположенные участки электродов. Таким образом, при приближении одного электрода заданной формы (инструмента) к другому (заготовке) поверхность последнего примет форму поверхности первого (рис. 1). Производительность процесса, качество получаемой поверхности в основном определяются параметрами электрических импульсов — их длительностью, частотой следования, энергией в импульсе. Электроэрозионный метод обработки объединил электроискровой и электроимпульсный методы.

Таким образом, при приближении одного электрода заданной формы (инструмента) к другому (заготовке) поверхность последнего примет форму поверхности первого (рис. 1). Производительность процесса, качество получаемой поверхности в основном определяются параметрами электрических импульсов — их длительностью, частотой следования, энергией в импульсе. Электроэрозионный метод обработки объединил электроискровой и электроимпульсный методы.

Электроэрозионные методы особенно эффективны при обработке твёрдых материалов и сложных фасонных изделий. При обработке твёрдых материалов механическими способами большое значение приобретает износ инструмента. Преимущество электроэрозионных методов, как и вообще всех электрофизических и электрохимических методы обработки, состоит в том, что для изготовления инструмента используются более дешёвые, легко обрабатываемые материалы. Часто при этом износ инструментов незначителен.

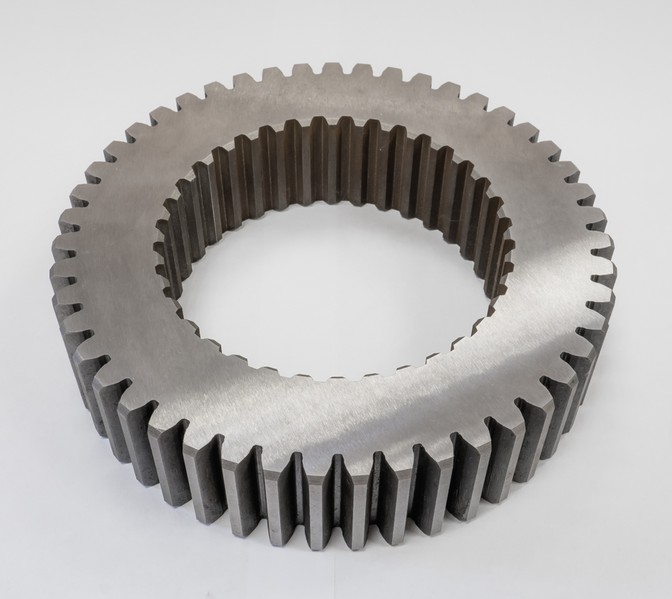

Например, при изготовлении некоторых типов штампов механическими способами более 50% технологической стоимости обработки составляет стоимость используемого инструмента. При обработке этих же штампов электроэрозионными методами стоимость инструмента не превышает 3,5%. Условно технологические приёмы электроэрозионной обработки можно разделить на прошивание и копирование. Прошиванием удаётся получать отверстия диаметром менее 0,3 мм,что невозможно сделать механическими методами. В этом случае инструментом служит тонкая проволочка. Этот приём на 20—70% сократил затраты на изготовление отверстий в фильерах, в том числе алмазных. Более того, электроэрозионные методы позволяют изготовлять спиральные отверстия. При копировании получила распространение обработка ленточным электродом. Лента, перематываясь с катушки на катушку, огибает копир, повторяющий форму зуба. На грубых режимах лента «прорезает» заготовку на требуемую глубину, после чего вращением заготовки щель расширяется на нужную ширину. Более распространена обработка проволочным электродом, то есть лента заменяется проволокой. Этим способом, например, можно получать из единого куска материала одновременно пуансон и матрицу штампа, причём их соответствие практически идеально.

При обработке этих же штампов электроэрозионными методами стоимость инструмента не превышает 3,5%. Условно технологические приёмы электроэрозионной обработки можно разделить на прошивание и копирование. Прошиванием удаётся получать отверстия диаметром менее 0,3 мм,что невозможно сделать механическими методами. В этом случае инструментом служит тонкая проволочка. Этот приём на 20—70% сократил затраты на изготовление отверстий в фильерах, в том числе алмазных. Более того, электроэрозионные методы позволяют изготовлять спиральные отверстия. При копировании получила распространение обработка ленточным электродом. Лента, перематываясь с катушки на катушку, огибает копир, повторяющий форму зуба. На грубых режимах лента «прорезает» заготовку на требуемую глубину, после чего вращением заготовки щель расширяется на нужную ширину. Более распространена обработка проволочным электродом, то есть лента заменяется проволокой. Этим способом, например, можно получать из единого куска материала одновременно пуансон и матрицу штампа, причём их соответствие практически идеально.

Разрушение поверхностных слоев материала под влиянием внешнего воздействия электрических разрядов называется электрической эрозией. На этом явлении основан принцип электроэрозионной обработки.

Электроэрозионная обработка заключается в изменении формы, размеров, шероховатости и свойств поверхности заготовки под воздействием электрических разрядов в результате электрической эрозии.

Под воздействием высоких температур в зоне разряда происходят нагрев, расплавление, и частичное испарение металла. Для получения высоких температур в зоне разряда необходима большая концентрация энергии. Для достижения этой цели используется генератор импульсов. Процесс электроэрозионной обработки происходит в рабочей жидкости, которая заполняет пространство между электродами; при этом один из электродов — заготовка, а другой — электрод-инструмент.

Под действием сил, возникающих в канале разряда, жидкий и парообразный материал выбрасывается из зоны разряда в рабочую жидкость, окружающую его, и застывает в ней с образованием отдельных частиц. В месте действия импульса тока на поверхности электродов появляются лунки. Таким образом осуществляется электрическая эрозия токопроводящего материала, показанная на примере действия одного импульса тока, и образование одной эрозионной лунки.

В месте действия импульса тока на поверхности электродов появляются лунки. Таким образом осуществляется электрическая эрозия токопроводящего материала, показанная на примере действия одного импульса тока, и образование одной эрозионной лунки.

Материалы, из которых изготавливается электрод-инструмент, должны иметь высокую эрозионную стойкость. Наилучшие показатели в отношении эрозионной стойкости электродов-инструментов и обеспечения стабильности протекания электроэрозионного процесса имеют медь, латунь, вольфрам, алюминий, графит и графитовые материалы.

Общая характеристика процесса электроэрозионной обработки

Типовой технологический процесс электроэрозионной обработки на копировально-прошивочных станках заключается в следующем:

- Заготовку фиксируют и жестко крепят на столе станка или в приспособлении. Тяжелые установки (весом выше 100 кг) устанавливают без крепления. Устанавливают и крепят в электродержателе электрод-инструмент. Положение электрода-инструмента относительно обрабатываемой заготовки выверяют по установочным рискам с помощью микроскопа или по базовым штифтам.

Затем ванну стакана поднимают и заполняют рабочей жидкостью выше поверхности обрабатываемой заготовки.

Затем ванну стакана поднимают и заполняют рабочей жидкостью выше поверхности обрабатываемой заготовки. - Устанавливают требуемый электрический режим обработки на генераторе импульсов, настраивают глубинометр и регулятор подачи. В случае необходимости включают вибратор и подкачку рабочей жидкости.

- В целях повышения производительности и обеспечения заданной шероховатости поверхности обработку производят в три перехода: предварительный режим — черновым электродом-инструментом и окончательный — чистовым и доводочным.

4.1 Типовые операции электроэрозионной обработки

Прошивание отверстий

При электроэрозионной обработке прошивают отверстия на глубину до 20 диаметров с использованием стержневого электрода-инструмента и до 40 диаметров — трубчатого электрода-инструмента. Глубина прошиваемого отверстия может быть значительно увеличена, если вращать электрод-инструмент, или обрабатываемую поверхность, или и то и другое с одновременной прокачкой рабочей жидкости через электрод-инструмент или с отсосом ее из зоны обработки. Скорость электроэрозионного прошивания достигает 2-4 мм/мин.

Скорость электроэрозионного прошивания достигает 2-4 мм/мин.

Маркирование

Маркирование выполняется нанесением на изделие цифр, букв, фирменных знаков и др. Электроэрозионное маркирование обеспечивает высокое качество, не вызывает деформации металла и не создает зоны концентрации внутреннего напряжения, которое возникает при маркировании ударными клеймами. Глубина нанесения знаков может колебаться в пределах от 0,1 до 1 мм.

Операция может выполняться одним электродом-инструментом и по многоэлектродной схеме. Изготавливаются электроды-инструменты из графита, меди, латуни, алюминия.

Производительность составляет около 3-8 мм/с. Глубина знаков зависит от скорости движения электрода. При скорости движения электрода более 6 мм/с четкость знаков ухудшается. В среднем на знак высотой 5 мм затрачивается около 4.

Вырезание

В основном производстве электроэрозионное вырезание применяют при изготовлении деталей электро-вакуумной и электронной техники, ювелирных изделий и т. д. в инструментальном производстве, при изготовлении матриц, пуансонов, пуансонодержателей и других деталей, а также вырубных штампов, копиров, шаблонов, цанг, лекал, фасонных резцов и др.

д. в инструментальном производстве, при изготовлении матриц, пуансонов, пуансонодержателей и других деталей, а также вырубных штампов, копиров, шаблонов, цанг, лекал, фасонных резцов и др.

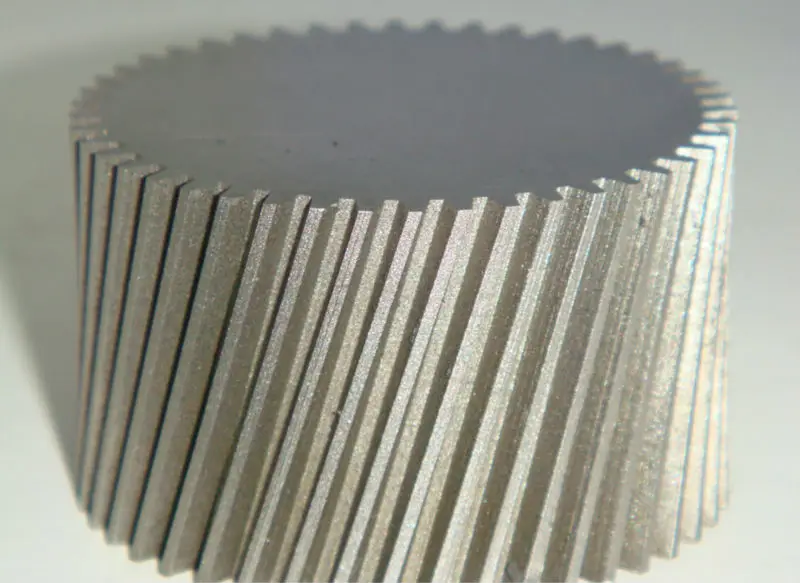

Шлифование

Процесс электроэрозионного шлифования применяют для чистовой обработки труднообрабатываемых материалов, магнитных и твердых сплавов.

Отклонение размеров профиля после электроэрозионного шлифования находится в пределах от 0,005 до 0,05 мм, шероховатость Ra = 2,50,25, производительность — 260 мм2/мин.

С появлением электрических способов обработки оказалось в принципе возможным осуществление методами электротехнологии всего комплекса операций, необходимых для превращения заготовки в готовую деталь, включая и ее термическую обработку.

Электроэрозионная обработка металлов — технология, виды станков

Одним из вариантом зачистки металлов является электроэрозионная обработка. Принцип работы технологии прост. К заготовке и электроду подключается источник постоянного тока, который генерирует кратковременные импульсы, проходящие через электроды. Электричество в активной зоне создает электронную дугу, которая легко прожигает металлическую поверхность. Дуга живет небольшой период во времени, поэтому она не деформирует металл, не оставляет следов, сохраняет целостность электрода.

Электричество в активной зоне создает электронную дугу, которая легко прожигает металлическую поверхность. Дуга живет небольшой период во времени, поэтому она не деформирует металл, не оставляет следов, сохраняет целостность электрода.

Электроэрозионная обработка металлов обычно выполняется с помощью специальных станков, которые обладают множеством преимуществ — высокая мощность, универсальность, простота использования. Но как происходит такая обработка металлов? В каких режимах работы могут функционировать эрозионные станки? И о чем нужно знать при их выборе? В статье эти вопросы будут рассмотрены.

Содержание

- 1 Физические и химические основы электроэрозии

- 2 Электроэрозионная обработка металлов

- 3 Преимущества

- 4 Недостатки

- 5 Способы обработки

- 6 Станки для электроэрозии металлов

- 7 Заключение

Физические и химические основы электроэрозии

Электроэрозионная обработка (ЭЭО) — это технология, которая позволяет разрушать поверхность металлических изделий с помощью электрических разрядов. Явление электрической эрозии основано на разрушении электродов под действием электрического тока, пропускаемого через электроды. Технология была изобретена советскими инженерами и учеными Б. Лазаренко и Н. Лазаренко в 1943 году.

Явление электрической эрозии основано на разрушении электродов под действием электрического тока, пропускаемого через электроды. Технология была изобретена советскими инженерами и учеными Б. Лазаренко и Н. Лазаренко в 1943 году.

Технология электроэрозии позволяет изменить размеры, форму металлических деталей — ее можно использовать для создания отверстий, для шлифовки, для обработки фасонных полостей, для создания углублений и так далее. Технология является очень точной и надежной, что позволяет использовать для высокоточной обработки металлов.

На физическом уровне ЭЭО выглядит так:

- Для электрической эрозии применяются станки, которые имеет приблизительно одинаковую конструкцию. Главным их элементом является обрабатывающий инструмент-электрод, который выступает в роли резака. Вторым важным элементом является сама обрабатываемая деталь. Третий элемент — источник постоянного тока, к которому подключаются электрод и обрабатываемая деталь.

- Чтобы избежать перегрева деталей, обработка выполняется в жидкой среде.

В качестве жидкости выступают диэлектрики, которые плохо проводят ток (керосин, минеральное масло). Для удобства работы станок может оборудоваться дополнительными деталями (реостаты, конденсаторы и другие). Большинство современных станков также оборудованы электронной панелью управления.

В качестве жидкости выступают диэлектрики, которые плохо проводят ток (керосин, минеральное масло). Для удобства работы станок может оборудоваться дополнительными деталями (реостаты, конденсаторы и другие). Большинство современных станков также оборудованы электронной панелью управления. - Установка может работать в двух режимах — электроискровой и электроимпульсный. В случае электроискрового режима ток подается таким образом, что электрод выступает в роли минус-катода, а сама деталь — плюс-анода. Во время работы электрод генерирует электрическую дугу, которая ионизирует поверхность металлической заготовки. Ионы имеют очень высокую температуру, что приводит к расплавлению металла с образованием небольшой лунки. Чтобы не расплавить электрод-катод, электричество подается короткими импульсами. Длительность подачи электричества для генерации 1 импульса — 0,001 секунд. Во время электроискровой обработки срезается небольшое количество металла, поэтому эту технологию используют для финальной обработки заготовки.

- В случае электроимпульсного режима работы меняется электрическая полярность. На электрод подается положительный ток, а на деталь — отрицательный. Это также приводит к образованию ионизированной плазмы, которая прожигает металл с образованием лунки-углубления. Однако из-за особенностей кристаллической решетки металлов генерируется более мощный поток ионов, поэтому электроимпульсный режим мощнее электроискрового в 10-11 раз. Чтобы защитить электрод от расплавления, ток подается небольшими порциями, где длительность подачи 1 импульса составляет 0,001 секунд. Электроимпульсный режим из-за повышенной мощности используется для черновой обработки, а также для резки сверхпрочных металлических сплавов.

Частички металла, которые срезаются ионным потоком, попадают в жидкость-диэлектрик. Они не растворяются, а находятся в диэлектрике в виде мелкой взвеси. Сперва частички обладают очень высокой температурой, однако при контакте с жидкостью они быстро остывают, достигая температуры окружающей среды. После проведения работ не рекомендуется использовать «раствор» по прямому назначению, поскольку металлическая взвесь может ухудшать технические свойства эксплуатируемого прибора.

После проведения работ не рекомендуется использовать «раствор» по прямому назначению, поскольку металлическая взвесь может ухудшать технические свойства эксплуатируемого прибора.

Электроэрозионная обработка металлов

Электроэрозионная обработка подходит для обработки любых металлов и их сплавов (чугун, сталь, латунь, алюминий и так далее). Температура ионизированной плазмы является очень высокой (более 10 тысяч градусов), что делает возможной работу со всеми видами металлов. Плазма обладает коротким периодом жизни, поэтому она не повреждает металлическую деталь, а контролировать мощность ионного потока не слишком сложно. Технология востребована в высокоточных отраслях промышленности; в мелкосерийном и домашнем производстве станки для ЭЭО используются редко в связи с их высокой стоимостью.

На практике технология ЭЭО обычно применяется для обработки сложных фасадных конструкций, а также при работе со сверхпрочными деталями для самолетов, автомобилей, кораблей, электронных устройств. В случае правильного использования оборудования не возникают микротрещины и микроповреждении металлической заготовки, что положительно сказывается на качестве обработки. Для создания электрода используются графит, вольфрам, алюминий или латунь. Эти материалы не разрушаются при контакте с нагретой плазмой, сохраняют свою форму. ЭЭО позволяет изменить форму, размеры, шероховатость исходной детали.

В случае правильного использования оборудования не возникают микротрещины и микроповреждении металлической заготовки, что положительно сказывается на качестве обработки. Для создания электрода используются графит, вольфрам, алюминий или латунь. Эти материалы не разрушаются при контакте с нагретой плазмой, сохраняют свою форму. ЭЭО позволяет изменить форму, размеры, шероховатость исходной детали.

Преимущества

У технологии ЭЭО есть как преимущества, так и недостатки. Рассмотрим сперва преимущества технологии ЭЭО:

- Универсальность (для металлов). Поток разогретой плазмы обладает очень высокой температурой, а с его помощью можно прожечь любой металлический сплав. С помощью разогретой плазмы можно создать отверстие, разрезать деталь, выполнить высокоточную шлифовку, создать углубление. Это делает ЭЭО-станки универсальными, удобными в использовании.

- Высокое качество резки. Толщина ионизированной плазмы составляет менее 1 миллиметра, поэтому с ее помощью можно делать точную обработку металлических деталей.

Разогретая плазма быстро остывает, поэтому края заготовки остаются ровными, прочными, без расплавленных частей. Электрическая дуга не испаряет раствор-диэлектрик, поэтому защитную жидкость можно использовать долгое время (потери жидкости от испарения составляют менее 0,1%).

Разогретая плазма быстро остывает, поэтому края заготовки остаются ровными, прочными, без расплавленных частей. Электрическая дуга не испаряет раствор-диэлектрик, поэтому защитную жидкость можно использовать долгое время (потери жидкости от испарения составляют менее 0,1%). - Простота применения. ЭЭО-станки просты в использовании, не нуждаются в особом уходе. Почти все модели оборудованы электронной панелью, которая позволяет контролировать режим работы (мощность разряда, длительность импульса, глубина подачи плазмы и другие). Во время работы не образуются вредоносные испарения и газы, поэтому рабочему не нужно носить защитную одежду.

- Несколько режимов работы. Основные режимы — электроискровой и электроимпульсный. Первая методика применяется для разрезания детали, вторая используется для полировки, выравнивания поверхности. Также существуют вспомогательные методы обработки материалов — эрозионно-химическая технология, проволочная, анодно-механическая, электроконтактная и другие.

Недостатки

- Нельзя обрабатывать диэлектрические материалы. Электрическая дуга, которая создает высокотемпературную плазму, возникает за счет контакта электрода с металлической поверхности обрабатываемой деталью. Если деталь будет выполнена из диэлектрического материала (дерево, бетон, пластик), то в таком случае режущая дуга не возникнет, а станок будет бесполезен.

- Высокое электропотребление. Для работы ЭЭО-станка требуется большое количество электроэнергии, что увеличивает себестоимость обработки. Во время работы станка должны поддерживаться постоянные параметры электрического тока (напряжение, мощность, сила). Поэтому многие установки оборудуются защитным оборудованием, позволяющего изменить параметры станка в случае скачка напряжения.

- Низкая производительность. Большинство моделей станков проводят резку с небольшой скоростью (от 0,1 до 7-8 миллиметров в секунду в зависимости от способа обработки металла). Поэтому ЭЭО-станки не подходят для фабрик с большой производственной загруженностью.

- Высокая стоимость. ЭЭО-оборудование стоит достаточно дорого, что снижает его универсальность и доступность. Большинство станков производятся иностранными компаниями (Япония, Германия, Польша), что также негативно влияет на ценообразование. Помимо этого придется оплачивать вспомогательные расходы — на покупку защитной жидкости, на замену отработанных электродов, на потребление электричества и другие.

Способы обработки

Перечислим основные способы электроэрозионной обработки:

- Создание отверстий. Пучок плазмы позволяет создать очень глубокие отверстия в металлической поверхности (от 20 до 40 диаметров в зависимости от типа электрода). Увеличить глубину отверстия можно за счет кручения детали, перемещения электрода, использования нестандартного вспомогательного оборудования. Средняя скорость сверления составляет 0,1-1 миллиметр в секунду.

- Резка металлические объектов. С помощью плазменного пучка можно разрезать заготовку на любое количество частей.

Глубина резки практически не имеет ограничений по глубине — стандартная глубина составляет 20-40 диаметров, однако ее можно увеличить за счет применения нестандартных электродов и вращения заготовки. Средняя скорость резки — 0,1-0,5 миллиметров в секунду.

Глубина резки практически не имеет ограничений по глубине — стандартная глубина составляет 20-40 диаметров, однако ее можно увеличить за счет применения нестандартных электродов и вращения заготовки. Средняя скорость резки — 0,1-0,5 миллиметров в секунду. - Вырезание деталей. С помощью технологии ЭЭО можно вырезать объекты любой формы. Эта технология широко применяется для резки драгоценных камней для создания необычных украшений. Также ее применяют для производства фасонных резцов, матриц, пуансонов и других объектов.

- Шлифование, легирование. Технологию ЭЭО можно выполнять для выравнивания шероховатых поверхностей, а также для устранения внешних дефектов. Шлифовка выполняется точечным методом с помощью электрода, поэтому ЭЭО-легирование не рекомендуется использовать для работы с большими поверхностями. Однако эта технология может применяться для работы с деталями сложной формы, для устранения дефектов на поверхности магнитных сплавов. Средняя скорость шлифовки — 4-5 квадратных миллиметров в секунду.

ЭЭО-технику можно также применять для маркирования металлов и создание надписей на их поверхности. Для маркировки могут использоваться любые символы — буквы, цифры, специальные обозначения. Де-факто маркировка представляет собой создание несквозных отверстий, а нанести код можно на любой участок металлической детали. Средняя производительность ЭЭО-оборудования составляет 4-10 миллиметров в секунду, что является хорошим показателем для техники такого класса.

Станки для электроэрозии металлов

Перечислим основные модели станков, которые представлены в России:

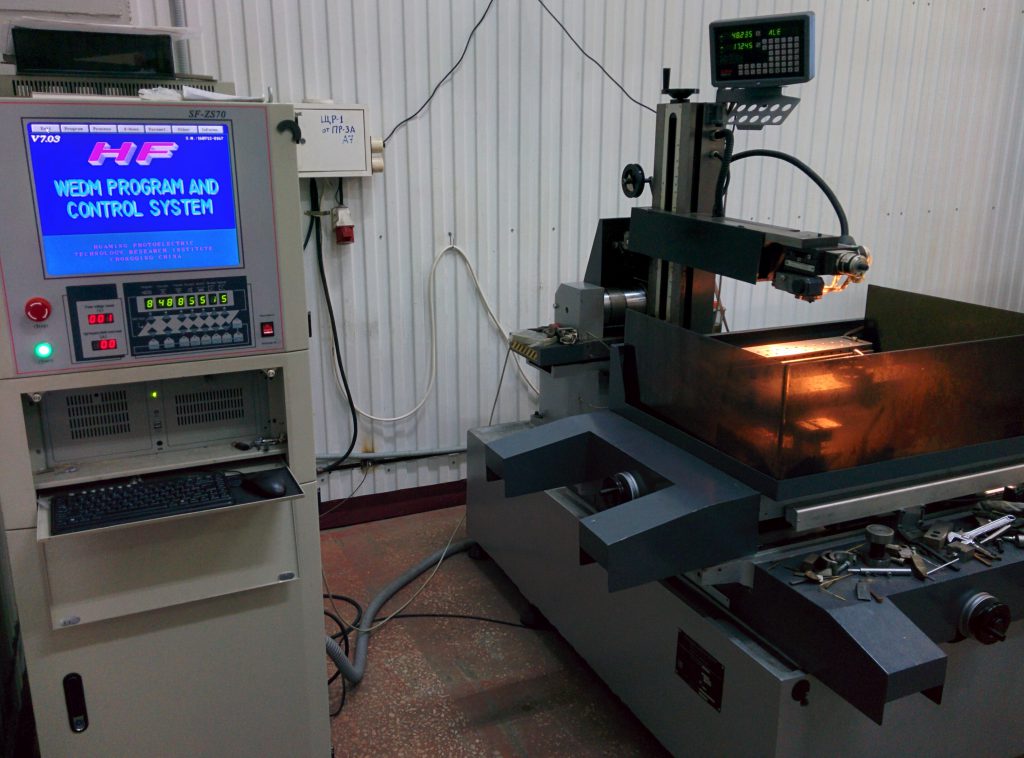

- INTEGRAL 2 (AGIE). Производится одноименной швейцарской компанией. Позволяет работать с деталями размером не более 80 х 60 х 25 сантиметров. Основной режим работы — электроискровая эрозия в защитной среде диэлектрической жидкости. Имеет встроенную панель ЧПУ, которая позволяет контролировать технологические особенности операции (мощность ионного потока, точность обработки, итоговый уровень шероховатости).

- AQ535 (SODICK). Производится японской компанией. Позволяет обрабатывать заготовки, размеры которых составляют не более 105 x 65 x 30 сантиметров. Электроэрозионная обработка выполняется с помощью режущей проволоки, которая может делать все основные операции (создание отверстий, маркировка, шлифовка, вырезание). Модель оснащена продвинутой ЧПУ-панелью и имеет встроенную систему, экономящую электричество, что снижает себестоимость обработки.

- Модель 4531. Производилась в СССР; новые станки 4531 больше не выпускаются. Однако в продаже можно встретить множество неиспользованных моделей, а также станков Б/У. Для работы применяется электроискровая обработка металлических заготовок. Максимальные габариты обрабатываемых деталей — 16 x 12 x 3 сантиметра. Управление осуществляется в основном механическим способом + есть несколько информационных панелей, позволяющих узнать технологические особенности процедуры.

Заключение

Технология позволяет резать металлы любой прочности. Обработка выполняется за счет создания ионизированного потока частиц, которые прожигают металл. Разогретые ионы создаются с помощью электрической дуги, которая возникает между проводящим электродом и металлической поверхностью обрабатываемой детали при прохождении между ними электрического тока. Чтобы не повредить деталь и не испарить электрод, используется защитная жидкость-диэлектрик, а электрический ток подается небольшими порциями-импульсами (частота — 0,001 с).

Обработка выполняется за счет создания ионизированного потока частиц, которые прожигают металл. Разогретые ионы создаются с помощью электрической дуги, которая возникает между проводящим электродом и металлической поверхностью обрабатываемой детали при прохождении между ними электрического тока. Чтобы не повредить деталь и не испарить электрод, используется защитная жидкость-диэлектрик, а электрический ток подается небольшими порциями-импульсами (частота — 0,001 с).

ЭЭО-станки выполняют все основные операции — создание отверстий, резка, нанесение маркировки. Электроэрозионная обработка металла обладает множеством преимуществ — высокая точность, универсальность (для металлов), простота применения станков. Однако есть и недостатки — нельзя резать пластик, бетон или дерево, большое потребление электричества, высокая стоимость станка. Использовать ЭЭО-станки рекомендуется для производства высокоточных деталей. Основные модели станков — AGIE INTEGRAL 2, модель 4531, SODICK AQ535.

Используемая литература и источники:

- Электрофизические и электрохимические методы обработки / Юдин Д.

Л. // Экслибрис — Яя. — М. : Советская энциклопедия, 1978.

Л. // Экслибрис — Яя. — М. : Советская энциклопедия, 1978. - Немилов Е.Ф. Электроэрозионная обработка материалов. — Л.: Машиностроение, 1983.

- Ставицкий Б.И. Из истории электроискровой обработки материалов // Оборудование и инструмент для профессионалов. Металлообработка. — 2006.

- Статья на Википедии

Поделиться в социальных сетях

Электроэрозионная обработка металлов: режимы, методы, технология

Суть технологии

Электрический разряд между проволокой и заготовкой приводит к удалению части металла. Выделенные частицы выводятся в объем рабочей жидкости. Шлам (кристаллизующиеся частицы) отфильтровывается и удаляется в конце реза. Скорость обработки регулируется силой тока. Но должны быть подобраны оптимальные режимы, при которых не образуются наплывы в процессе реза.

Электроэрозия помогает изготовить изделия с очень тонкими стенками, обрабатывать мягкие металлы без механических повреждений. Данный способ резки используется для прошивки на большую глубину. Толщина проволоки минимальна, лишь этим параметром ограничен диаметр получаемых отверстий.

Толщина проволоки минимальна, лишь этим параметром ограничен диаметр получаемых отверстий.

Дополнительной обработки не требуется, так как после реза импульсами тока не остается заусенцев. Также не требуется дорогостоящего инструмента, применяемого при классических методах фрезерования. Это становится актуально при заготовках из вязких материалов.

Виды электроэрозионной обработки металлов

На современных предприятиях используется несколько видов электроэрозионной обработки металлов:

- Комбинированная. В данном случае электроэрозионная обработка осуществляется в комплексе с другими типами работ.

- Абразивная. Подразумевает электроэрозионное разрушение обрабатываемого металла.

Химическая. Сложная технология, в соответствии с которой материал заготовки одновременно растворяется в электролите (электрохимическим способом).

Анодно-механическая. В данном случае обработка осуществляется в жидкой среде, сопровождаясь растворением заготовки под воздействием импульсов электрического тока с одновременным образованием на поверхности металла окисных пленок, которые удаляются механически. Рассматриваемый процесс сопровождается электроэрозионной обработкой для придания материалу заготовки необходимых свойств и физико-химических характеристик.

Рассматриваемый процесс сопровождается электроэрозионной обработкой для придания материалу заготовки необходимых свойств и физико-химических характеристик.

Объемное копирование. Подразумевает отображение формы поверхности рабочего инструмента на поверхности заготовки (оба являются электродами).

Упрочнение. В данном случае электроэрозионная обработка металлов подразумевает повышение прочности поверхностного слоя металлической заготовки.

Прошивание. Технология подразумевает, что рабочий инструмент погружается в заготовку, создавая в ней отверстия постоянного сечения.

Маркирование.

Вырезание. Электрод-инструмент в данном случае имеет вид проволоки и постоянно находится в состоянии перематывания. Он осуществляет обход металлической заготовки в период движения подачи, и от траектории обхода непосредственно зависит контур создаваемой поверхности.

Отрезка. Такая электроэрозионная обработка позволяет разделить заготовку на несколько частей.

Шлифование. В соответствии с рассматриваемой методикой шлифование металла производится посредством его электроэрозионного разрушения.

Доводка.

Обработка заготовок с прямой или обратной полярностью.

Многоконтурная обработка.

Многоэлектродная эрозионная обработка.

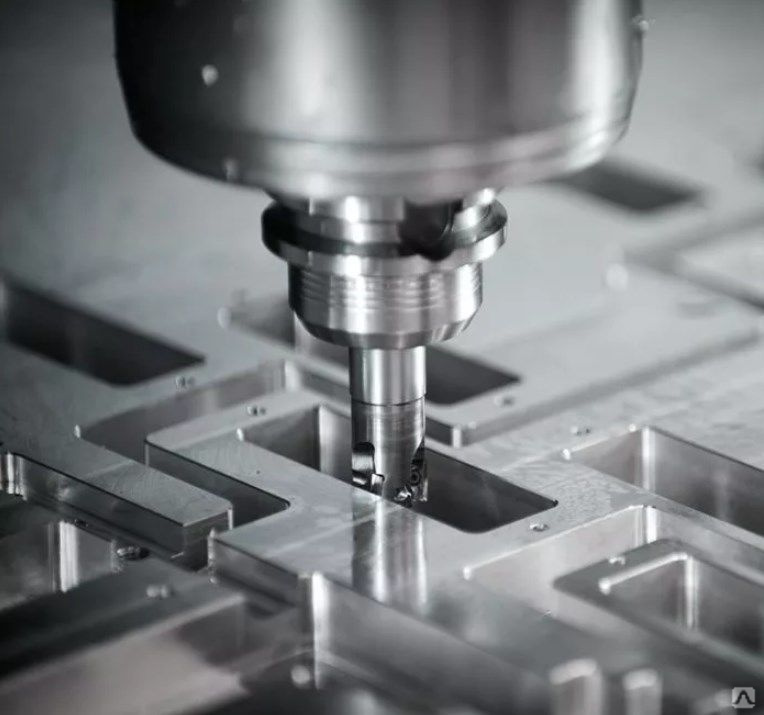

Принцип работы станков

Электроэрозионная обработка материалов выполняется с использованием особого оборудования. Рядом с помещенной в станок деталью устанавливается специализированный инструмент — электрод, который может иметь вид бесконечного проводника (проволочная электроэрозионная резка) или заданную форму для прошивки фасонных отверстий и окон. Обрабатываемая деталь и инструмент подключаются к источнику питания.

Комплекс деталь-инструмент помещают в ванну с жидкой диэлектрической рабочей средой или обеспечивают подачу жидкого диэлектрика в искровой рабочий промежуток между инструментом и деталью. При включении силовой части станка между ними появляется разность потенциалов, что приводит к возникновению направленного электрического разряда.

При пробивании слоя диэлектрической жидкости происходит электрическая эрозия материала. Продукты эрозии из межэлектродного промежутка удаляются принудительной подачей диэлектрической жидкости или устраняются при ее естественной циркуляции и оседают на дне ванны.

Существует разница между электроискровой технологией и режимом электроимпульсной обработки материала. Электроимпульсный режим подразумевает наличие шагового генератора, который обеспечивает периодические разряды высокого напряжения импульсного типа. В период прохождения импульса происходит испарение и плавление материала проводника. Меняя параметры продолжительности и мощности одного импульса, можно регулировать скорость и глубину обработки, а также полярность проводников.

Сущность электроэрозионного метода

При обработке электроэрозией заготовка и инструмент присоединяются к разным полюсам источника постоянного тока. Предмет у положительного полюса становится анодом, у отрицательного — катодом. Между ними пропускаются короткие импульсы, вызывающие искровой разряд. Меняя длительность импульсов, можно добиться, чтобы преобладала эрозия катода или анода. Энергия импульсов ограничена, что позволяет избежать перегрева заготовки и добиться очень высокой точности манипуляций.

Меняя длительность импульсов, можно добиться, чтобы преобладала эрозия катода или анода. Энергия импульсов ограничена, что позволяет избежать перегрева заготовки и добиться очень высокой точности манипуляций.

Как правило, в качестве инструмента применяется проволока, что во много раз уменьшает стоимость по сравнению с механическими станками. К инструменту не прилагается больших усилий, его износ минимален.

Поскольку при эрозии происходит перенос материала, можно не только убирать объем, но и наращивать, восстанавливать поверхность и получать рельефные оттиски. Появляется возможность обработки заготовок из сверхтвёрдых материалов, для которых нельзя подобрать механический режущий инструмент.

Станки для электроэрозии металлов

Перечислим основные модели станков, которые представлены в России:

- INTEGRAL 2 (AGIE). Производится одноименной швейцарской компанией. Позволяет работать с деталями размером не более 80 х 60 х 25 сантиметров. Основной режим работы — электроискровая эрозия в защитной среде диэлектрической жидкости. Имеет встроенную панель ЧПУ, которая позволяет контролировать технологические особенности операции (мощность ионного потока, точность обработки, итоговый уровень шероховатости).

- AQ535 (SODICK). Производится японской компанией. Позволяет обрабатывать заготовки, размеры которых составляют не более 105 x 65 x 30 сантиметров. Электроэрозионная обработка выполняется с помощью режущей проволоки, которая может делать все основные операции (создание отверстий, маркировка, шлифовка, вырезание). Модель оснащена продвинутой ЧПУ-панелью и имеет встроенную систему, экономящую электричество, что снижает себестоимость обработки.

- Модель 4531.

Производилась в СССР; новые станки 4531 больше не выпускаются. Однако в продаже можно встретить множество неиспользованных моделей, а также станков Б/У. Для работы применяется электроискровая обработка металлических заготовок. Максимальные габариты обрабатываемых деталей — 16 x 12 x 3 сантиметра. Управление осуществляется в основном механическим способом + есть несколько информационных панелей, позволяющих узнать технологические особенности процедуры.

Производилась в СССР; новые станки 4531 больше не выпускаются. Однако в продаже можно встретить множество неиспользованных моделей, а также станков Б/У. Для работы применяется электроискровая обработка металлических заготовок. Максимальные габариты обрабатываемых деталей — 16 x 12 x 3 сантиметра. Управление осуществляется в основном механическим способом + есть несколько информационных панелей, позволяющих узнать технологические особенности процедуры.

Типы оборудования для электроэрозии

В промышленности применяют два вида эрозионных станков — проволочный вырезной и прошивочный, принципиальное отличие которых заключается в технологии.

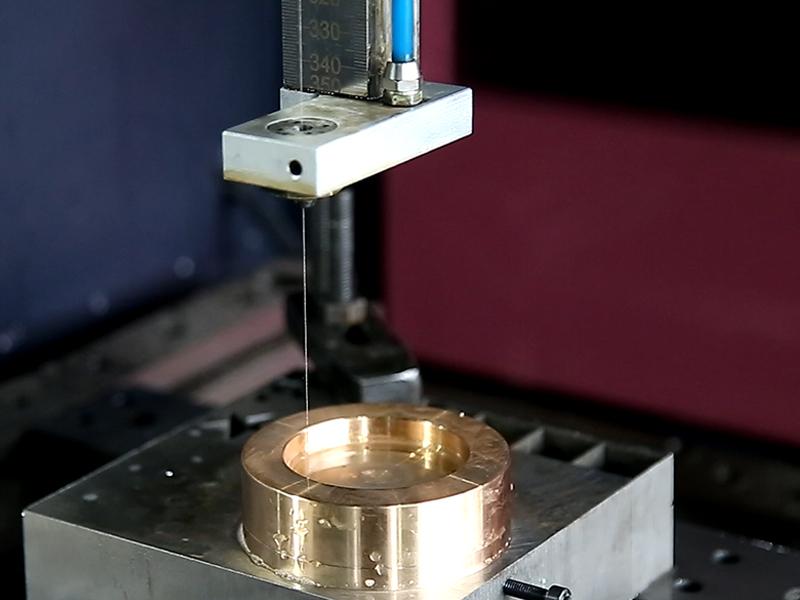

Проволочно-вырезной станок

В качестве инструмента используется очень тонкая, диаметром всего 0,1- 0,2 мм, проволока из тугоплавкого материала, обычно вольфрама или молибдена. Проволока намотана на барабаны и при движении вдоль поверхности заготовки вырезает линии по заданному контуру.

Проволочно-вырезной станок выполняет функции фрезерного оборудования. Однако точность получается намного выше, чем при традиционной механической обработке, в том числе при работе с металлами особой прочности.

Однако точность получается намного выше, чем при традиционной механической обработке, в том числе при работе с металлами особой прочности.

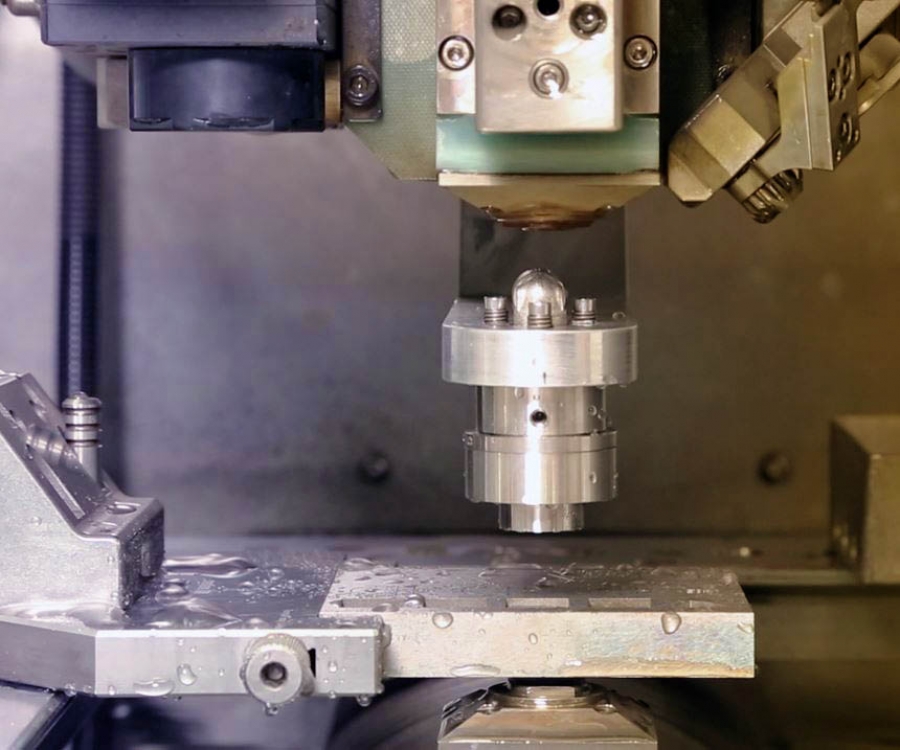

Электроэрозионные прошивные станки

Прошивочные станки выпускаются как в стационарном, так и в настольном исполнении. В качестве рабочего инструмента служит электрод заданной формы. Углубление или отверстие в заготовке копирует форму электрода. На таких станках обрабатывают:

- сталь нержавеющих, инструментальных и закаленных марок;

- титан и прочие электропроводные материалы.

На таких станках получают глубокие отверстия очень малого диаметра или сложной формы. С помощью метода электроэрозии можно получать очень точные копии пресс-форм, штампов или иных деталей. Электрод, который в этом случае служит шаблоном, изготавливается из податливого материала, например, графита или меди. Меняя полярность подключения заготовки, можно получить на ее поверхности углубления или выпуклый рельеф с оттиском электрода.

Электрод, который в этом случае служит шаблоном, изготавливается из податливого материала, например, графита или меди. Меняя полярность подключения заготовки, можно получить на ее поверхности углубления или выпуклый рельеф с оттиском электрода.

Одной из самых трудоемких операций является нарезка резьбы в тугоплавких и особо прочных материалах. Движением электрода внутри отверстия в этом случае управляет станок с ЧПУ.

Электроэрозия — современный высокотехнологичный метод обработки металлов. Электроэрозионные станки приходят на замену традиционным механическим там, где необходима высокая точность, создание поверхностей или полостей сложной конфигурации, работа с заготовками из особо прочных металлов, легированных и закаленных сталей.

Выбираем электроэрозионный станок

Электроэрозия – разрушение металлических поверхностей под воздействием на них электрических зарядов. В основу этой технологии положены работы советских учёных Н. И. Лазаренко и Б. Р. Лазаренко.

В основу этой технологии положены работы советских учёных Н. И. Лазаренко и Б. Р. Лазаренко.

Этим методом можно легко изменять размеры изделий из металла, получать в них отверстия различной формы и глубины. Отличные результаты даёт электроэрозионная обработка профильных пазов и канавок, полостей фасонного вида в деталях машин и механизмов.

Особенно сильно востребовано такое оборудование для изготовления деталей из твёрдых сплавов, где обычная механическая обработка затруднена.

Станки электроэрозионного типа обладают универсальными возможностями в обработке материалов, имеющих плотную структуру поверхностей. Этот вид обработки материалов выгодно отличается от других способов изменения формы и размеров деталей, так как трудоёмкость операций благодаря электроэрозионной технологии резко снижается.

Принцип работы электроэрозионного станка показан на приведенной схеме-рисунке. Под действием импульсного электрического генератора в зазоре между электродом и поверхностью детали образуются искровые разряды или иное электрическое взаимодействие.

Под действием импульсного электрического генератора в зазоре между электродом и поверхностью детали образуются искровые разряды или иное электрическое взаимодействие.

Пространство искрового промежутка непрерывно омывается потоком охлаждающей жидкости, за счёт которой происходит удаление с обрабатываемой поверхности разрушенного металла. Под управлением блока ЧПУ процесс протекает в заданном направлении и в требуемом количестве.

В качестве электрода чаще всего используется латунная проволока, которая по мере расхода подаётся в зону электроэрозионной обработки. Более современный расходный материал для электроэрозии – молибденовая проволока, расход которой на осуществление обработки одной детали ничтожен.

Однако эти станки имеют и существенные ограничения по сравнению с аппаратами для механической обработки деталей. Ведь они подходят для обработки лишь токопроводящих металлов и их сплавов.

Воздействовать на металл электроэрозионным путём можно различными способами: подавая на искровой промежуток как электрические разряды, так и импульсы параметрического вида.

В зависимости от требуемого результата обработки выбирается и более подходящий путь её выполнения.

Очень важным элементов этого воздействия на металлические поверхности является то, что при нём можно вести обработку заготовки по различным направлениям в одно и то же время.

Среди способов электроэрозионной обработки изделий различают:

- электроимпульсный;

- электроискровой;

- электроконтактный;

- анодномеханический.

К технологическим операциям, которые выполняются электроэрозионным путём, относятся:

- структурное упрочнение;

- шлифование;

- маркировка;

- резание;

- доводка;

- копирование объёмное;

- доводка.

С помощью электрической эрозии на этих станках можно выполнять различные глухие проёмы, углубления и отверстия не геометрической конфигурации. Возможно также выполнение на поверхности отверстий резьбы любого профиля.

Станки способны производить выборку металла с внутренней поверхности изделий на заданную глубину, тем самым выполнять операции, заменяющие фрезерную и токарную обработки.

Технология электрической эрозии используется при обработке металлов, которые трудно поддаются классическому механическому станочному воздействию. К ним, в частности, относятся титан и его сплавы.

Вполне допустимо для выполнения определённых технологических операций в цехе купить б/у станок, предварительно проверив его работоспособность.

Практика показывает, что даже при большом количестве часов наработки оборудование для электроэрозионной обработки почти не подвержено износу.

Электроэрозионная резка металла

Метод электроэрозионной резки металла (ЭЭР) позволяет выполнять обработку заготовки с более высокой скоростью, чем метод электроэрозионной контурной прошивки, т. к. площадь обрабатываемой поверхности в единицу времени ограничена диаметром проволоки или единичного электрода инструмента. Электроэрозионная резка не требует использования черновых и чистовых контуров-электродов, а сразу вырезает требуемый контур детали.

Электрод-проволока изготавливается из металлов и сплавов с высокой эрозионной стойкостью (латунь, вольфрам) и в процессе работы при постоянной протяжке через искровой промежуток имеет минимальный износ и постоянный диаметр. Это позволяет добиться сверхвысокой точности обработки изделия. Данный метод дает возможность проводить чистовую шлифовку деталей независимо от формы, размеров и шероховатости обрабатываемой поверхности.

Это позволяет добиться сверхвысокой точности обработки изделия. Данный метод дает возможность проводить чистовую шлифовку деталей независимо от формы, размеров и шероховатости обрабатываемой поверхности.

Электроэрозионная резка позволяет изменять размеры металлической заготовки без нарушения ее физических свойств, что существенно увеличивает технологическую вариативность производства. Появляется возможность расширить спектр используемых металлов, материалов и сплавов в технологической линейке производства.

Электроэрозионная резка проволокой чаще всего применяется на крупных промышленных предприятиях для производства высокоточных серийных деталей, поскольку позволяет придать заготовке сложный контур и производить вырезку конических отверстий с углами до 30° при высоте обрабатываемой заготовки до 400 мм. Несомненным преимуществом данного вида обработки является тот факт, что после окончания резки деталь не требует дополнительной шлифовки, а это существенно влияет на себестоимость и скорость полного цикла изготовления.

По этой же схеме осуществляется резка заготовок с малой толщиной и различной степенью обработки поверхности металлов, т. к. воздействие электрического разряда при резке не деформирует обрабатываемую поверхность. Электроэрозионная резка нашла широкое применение в производстве ювелирных изделий. Технология ЭЭО позволяет также поместить нужную информацию или рисунок на тонкую заготовку без ее деформации, при этом возможно нанесение не только на металл, но и на другие виды токопроводящих материалов.

Принцип рассматриваемого метода обработки

Особенностью обработки электроискровой установкой можно назвать то, что испарение металла происходит из-за воздействия определенного заряда на поверхность заготовки. Примером подобного воздействия можно назвать замыкание конденсатора на металлической пластинке – образуется лунка определенных размеров. Электроэрозионный разряд создает высокую температуру, которая просто испаряет металл с поверхности. Стоит отметить, что станок из этой группы уже используется на протяжении последних 50 лет в различных сферах промышленности. Главным условием использования подобного электроискрового станка можно назвать то, что заготовка должна быть изготовлена из определенного металла. При этом учитывается не степень обрабатываемости, а электропроводящие свойства.

Главным условием использования подобного электроискрового станка можно назвать то, что заготовка должна быть изготовлена из определенного металла. При этом учитывается не степень обрабатываемости, а электропроводящие свойства.

Электроды

Рабочая часть для электроэрозионного оборудования — электроды. Они отличаются конструкцией, материалом.

Материал

Материал электродов должен иметь:

- эрозионную стойкость;

- высокую прочность;

- низкую цену.

Лучшие варианты:

- молибден;

- латунь;

- серый чугун;

- алюминиевые сплавы или чистый алюминий;

- электролитическая медь;

- медные сплавы;

- смесь вольфрама с медью.

Молибден (Фото: Instagram / ferroprofi)

Конструкция

Конструкция электродов:

- Форма инструмента должна быть обратной той поверхности, с которой будет проводиться рабочий процесс.

- Чтобы подводить рабочую жидкость к электроду, в нем высверливается небольшое отверстие.

- Чтобы снизить массу электрода, их могут изготавливать пустотелыми.

Чистовая обработка металла выполняется с помощью ступенчатых рабочих частей, а черновая — с помощью стержневой части.

Станки для электроэрозионной обработки

Первые образцы электроэрозионных станков появились в середине сороковых годов, в СССР. Ну а первый станок с числовым программным управлением создали вначале 60-х, в Швейцарии.

Современные станки позволяют решать, как массовые, так и мелкосерийные или единичные задачи, как эстетического (шлифовка, декорирование и прочее), так и практического (перфорация сквозных и глухих отверстий, формирование пазов, заточка режущего инструмента) характера. Причем и с теми и с другими целями электроэрозионные станки справляются с одинаковой эффективностью.

К тому же, себестоимость обработки на подобном оборудовании намного ниже аналогичного показателя, характерного для классических, металлорежущих станков.

Поэтому аппараты электроэрозионной обработки используются для создания высокоточных деталей, применяемых в аэрокосмической отрасли, приборостроении, станкостроении, автомобилестроении и прочих отраслях, испытывающих потребность в подобных изделиях.

Принцип работы электроэрозионного станка

После того как выше были рассмотрены конструктивные аспекты существующих электроэрозионных станков, следует разобраться в принципе их работы. Нельзя не упомянуть, что процедуры обработки деталей, которые применяются на устройствах такого типа, позволяют достигать просто поразительных результатов.

Для начала пару слов о том, что такое электрическая эрозия, ведь как мог уже догадаться читатель из названия станка, именно эта реакция стоит в основе работы таких устройств.

Разрушение верхнего слоя поверхности материала под влиянием внешнего воздействия, осуществляемого электрическими разрядами, называется электрической эрозией. Именно этот процесс и стал основой для обработки различных материалов и деталей, который называется электроэрозионным.

Сама электроэрозионная обработка осуществляется путём изменения размеров, формы, шероховатости и свойств поверхности обрабатываемой заготовки под влиянием электрических разрядов в результате электрической эрозии, воздействующих на заготовку при обработке.

Из-за того, что в зоне разряда действуют весьма высокие температуры (8000 — 12000 градусов по Цельсию), металл подвергается следующим изменениям: нагрев, затем последующее расплавление и даже частичное испарение. Для того чтобы получить такие высокие температуры в зоне разряда, создаётся большая концентрация энергии, которая достигается благодаря генератору электрических импульсов. Сам процесс электроэрозионной обработки происходит в рабочей жидкости, а именно в дистиллированной воде. Она заполняет пространство между имеющимися электродами. Одним из этих электродов является сама заготовка, а вторым — электрод-инструмент (электрод трубчатый).

Она заполняет пространство между имеющимися электродами. Одним из этих электродов является сама заготовка, а вторым — электрод-инструмент (электрод трубчатый).

Под действием сил, которые возникают в канале разряда, а также благодаря тому, что электрод быстро вращается, происходит выброс уже жидкого и парообразного металла из зоны разряда в окружающую его рабочую жидкость, а затем его застывание в ней с образованием отдельных мелких частей. В заготовке, под действием импульса тока, образуется отверстие. Кроме этого, можно наблюдать угар электрода-инструмента, происходящий параллельно образованию отверстия.

Следует заметить, что электрод-инструмент обязательно должен быть изготовлен из материала с высокой эрозионной стойкостью. Такими материалами, которые обладают таким важным качеством и которые способны обеспечить стабильность протекания процесса электроэрозии, являются: вольфрам, графит, алюминий, латунь, медь и графитовые материалы. Обычно в таких станках используются медные или латунные трубчатые электроды.

Краткое описание самодельной установки

В корпусе 2 установлен электрод 1. Его возвратно-поступательное перемещение производится электромагнитом из катушки 7. К направляющей втулке подведена клемма 3 (подается положительный потенциал).

На рабочем столе 4 крепится деталь, которую нужно обработать. На столе имеется клемма 5, к ней подключается отрицательный проводник. По трубке 6 внутрь корпуса подается смазка.

Через фильтры производится подключение преобразователя напряжения, от них положительный и отрицательный провода соединяются на соответствующих клеммах 3 и 5. На столе 4 фиксируется деталь, в которой можно проводить разные виды обработки, например, прожечь отверстие в закаленной детали.

Включив преобразователь, на токонесущих проводах будет получено рабочее напряжение. Дополнительно подается напряжение на индукционную катушку 7. Она создает вибрацию электрода 1, направляя его движение вправо и влево. Электрод 1 касается обрабатываемой детали. В зоне контакта возникает ток величиной 7000…9000 А.

При каждом движении инструмента в сторону детали выжигается небольшое количество металла. В течение 10…12 минут работы электроэрозионного станка в детали будет получено сквозное отверстие. Получено отверстие в хвостовике сверла. Обычным способом просверлить подобное отверстие довольно сложно.

Основные узлы ЭЭО-станков и их действие

Копировально-прошивочный станок

Типовой копировально-прошивочный станок вертикальной компоновки, снабжённый электрогидравлической системой привода рабочих органов, состоит из следующих узлов:

- Г-образной станины, регулируемой по высоте.

- Рабочей головки, в которой смонтирован узел электрода-инструмента.

- Привода двухкоординатного перемещения рабочей головки (на некоторых типоразмерах станков имеется ещё и орбитальная головка, благодаря которой электрод-инструмент может вращаться).

- Рабочего стола, на котором закрепляется обрабатываемая заготовка.

- Ванна с рабочей жидкостью, которая снабжена винтовой передачей для своего подъёма-опускания.

- Электродвигателей: главного привода, привода рабочей ёмкости и орбитальной головки.

- Системы управления.

В самостоятельном корпусе размещается шаговый генератор импульсов, который включается в общую электрическую схему станка. Эти устройства должны отвечать следующим требованиям:

- Отличаться возможно более высоким КПД;

- Стабилизировать во времени все параметры электрического разряда;

- Иметь возможность максимального регулирования рабочей частоты импульса;

- Обеспечивать такие параметры электрического разряда, при которых износ электрода-инструмента, производительность процесса и качество обработки заготовки будут оптимальными.

Отечественные генераторы импульсов системы ШГИ оснащаются встроенными регуляторами подачи электрода-инструмента и блоками предотвращения короткого замыкания.

Узлы подачи рабочей головки в станках, использующих для ЭЭО нестационарный электрический разряд, могут быть трёх основных типов – соленоидного, электромеханического и электрогидравлического. Первый применяется в установках малой мощности, второй – преимущественно для агрегатов, производящих электроискровое разрезание. Наиболее универсальным считается электрогидравлический привод. Его недостатки – несколько меньшая производительность на вспомогательных переходах и необходимость в дополнительных площадях под гидравлические компоненты, ответственные для очистки и перекачки рабочей среды.

Электродуговые станки

Электродуговые станки состоят из:

- Станины рамного типа.

- Рабочей головки с электродом-инструментом и контрольно-следящей системой его перемещения во время ЭЭО.

- Насосной станции для прокачки рабочей жидкости под повышенным давлением (это необходимо для повышения качества ЭЭО стационарным дуговым разрядом).

- Герметизирующей камеры, внутрь которой устанавливается заготовка.

- Рабочего стола.

- Источника питания постоянного тока.

Рабочий цикл такого оборудования включает в себя установку на стол заготовки, подлежащей ЭЭО, последующего размещения герметизирующей камеры, подвода инструментальной головки с электродом-инструментом и включения насосного привода подачи рабочей среды. После этого включается источник питания, возбуждается дуговой разряд и производится обработка. Подача электрода-инструмента выполняется автоматически. По достижении требуемого значения напряжения на дуге происходит пробой межэлектродного промежутка, и возникающий столб дуги, сжатый потоком рабочей среды производит размерное формообразование. Продукты эрозии удаляются насосной установкой через рабочие отверстия в электроде-инструменте.

Типы используемого оборудования

Как известно, существуют самые разные методы и способы обработки поверхностей металлов, при этом данный вид является более эффективным, чем механические.

Связано это главным образом с тем, что тот инструмент, который используется для проведения механических типов обработки, стоит гораздо дороже, чем проволока, которая применяется при электроэрозионной обработке.

В том случае, когда необходимо изготовить пресс-формы и детали со сложной формой, а также при производстве некоторых материалов, к которым применяются высокие требования к точности обработки, используют проволочно-вырезные электроэрозионные агрегаты.

Как правило, на таком типе оборудования изготавливают самые разные детали для самолетов, электроники и даже космической сферы.

На видео, которое размещено ниже, можно увидеть, как проводится такая обработка с использованием электроэрозионного оборудования.

Для массового и серийного производства деталей по данному методу в большинстве случаев используют копировально-прошивочные агрегаты.

Такие станки позволяют получить достаточно точные сквозные контуры, а также мелкие отверстия, что успешно используется при производстве сеток, а также штампов в инструментальной сфере промышленности.

Как правило, оборудование данного типа подбирается, исходя из поставленных задач, а также финансовой окупаемости. Следует отметить и то, что электроэрозионную обработку относят к сложным и достаточно трудоемким рабочим процессам.

Ее невозможно провести в домашних условиях своими руками. К работе на станках для данного вида обработки деталей допускаются только квалифицированные и аттестованные люди, которые имеют соответствующий опыт работы в данной сфере.

При выполнении электроэрозионной обработки необходимо не только соблюдать технику безопасности, но и обязательно надеть спецодежду. Видео:

Электроэрозионная резка металла

Метод электроэрозионной резки металла (ЭЭР) позволяет выполнять обработку заготовки с более высокой скоростью, чем метод электроэрозионной контурной прошивки, т. к. площадь обрабатываемой поверхности в единицу времени ограничена диаметром проволоки или единичного электрода инструмента. Электроэрозионная резка не требует использования черновых и чистовых контуров-электродов, а сразу вырезает требуемый контур детали.

к. площадь обрабатываемой поверхности в единицу времени ограничена диаметром проволоки или единичного электрода инструмента. Электроэрозионная резка не требует использования черновых и чистовых контуров-электродов, а сразу вырезает требуемый контур детали.

Электрод-проволока изготавливается из металлов и сплавов с высокой эрозионной стойкостью (латунь, вольфрам) и в процессе работы при постоянной протяжке через искровой промежуток имеет минимальный износ и постоянный диаметр. Это позволяет добиться сверхвысокой точности обработки изделия. Данный метод дает возможность проводить чистовую шлифовку деталей независимо от формы, размеров и шероховатости обрабатываемой поверхности.

Электроэрозионная резка позволяет изменять размеры металлической заготовки без нарушения ее физических свойств, что существенно увеличивает технологическую вариативность производства. Появляется возможность расширить спектр используемых металлов, материалов и сплавов в технологической линейке производства.

Электроэрозионная резка проволокой чаще всего применяется на крупных промышленных предприятиях для производства высокоточных серийных деталей, поскольку позволяет придать заготовке сложный контур и производить вырезку конических отверстий с углами до 30° при высоте обрабатываемой заготовки до 400 мм. Несомненным преимуществом данного вида обработки является тот факт, что после окончания резки деталь не требует дополнительной шлифовки, а это существенно влияет на себестоимость и скорость полного цикла изготовления.

По этой же схеме осуществляется резка заготовок с малой толщиной и различной степенью обработки поверхности металлов, т. к. воздействие электрического разряда при резке не деформирует обрабатываемую поверхность. Электроэрозионная резка нашла широкое применение в производстве ювелирных изделий. Технология ЭЭО позволяет также поместить нужную информацию или рисунок на тонкую заготовку без ее деформации, при этом возможно нанесение не только на металл, но и на другие виды токопроводящих материалов.

На каком оборудовании и какие заказы делаются?

| Наименование | Количество | Параметры |

| Электроэрозионный вырезной станок А207.86М | 1 | 250*160*100mm |

Наименьшая шероховатость обработанной поверхности Ra 1.25мкм , точность образца изделия по ГОСТ 20551

Даже простое перечисление оборудования, на котором в «Зубиксе» осуществляется электроэрозионная обработка металлов заслуживает того, чтобы доверить нам выполнение самых сложных работ. Это вырезные станки, работающие по методу электроэрозии, с маркировкой А207.79 и А207.86, электропрошивной EDM450 и даже электроэрозионный вырезной станок 7740F с пятью координатами.

Поэтому спектр работ, выполняемых с их помощью, очень широк:

- проволочная резка, дающая уникальные возможности электроэрозионного раскроя заготовок и изготовления сложнейших прорезей;

- резка сверхпрочных сплавов, быстрая и не вызывающая износ инструмента;

- нарезка шлицев и шпоночных пазов;

- обработка используемых поверхностей пуансонов, матриц, фильер экструдеров, восстановление их эффективности;

- частичное производство пресс-форм, обработка профилей колес с зубьями, изготовление штампов и многие другие квалифицированные работы.

Суть и применение методики

Работа метода основана на воздействии на деталь электрическими разрядами в диэлектрической среде, вследствие чего происходит разрушение металла или изменение его физических свойств.

Применение метода ЭЭО:

- При обработке деталей из металлов со сложными физико-химическими свойствами;

- При изготовлении деталей сложных геометрических параметров, со сложно выполнимой механической обработкой;

- При легировании поверхности для повышения показателей износоустойчивости и придания деталям требуемых качеств;

- Повышение характеристик верхнего слоя металлической поверхности (упрочнение) за счет окисления материала под воздействием электрического разряда;

- Высокоточная шлифовка детали;

- Маркирование изделий без вредоносного влияния, что присутствует при механическом клеймлении.

Высокоточная шлифовка детали

Для выполнения различных операций применяются разные виды электроэрозионной обработки. На промышленных станках устанавливаются устройства числового программного управления (ЧПУ), что значительно упрощает применение любого вида обработки.

На промышленных станках устанавливаются устройства числового программного управления (ЧПУ), что значительно упрощает применение любого вида обработки.

Виды электроэрозионной обработки материала:

- Электроискровой вид обработки применяется при резке твердосплавных материалов, фигурной резке и для проделывания отверстий в металлах высокой прочности. Дает высокую точность, но скорость работы невелика. Применяется в прошивных станках.

- Электроконтактный способ обработки основан на местном расплавлении металла дуговыми разрядами с последующим удалением отработанного материала. Метод имеет более низкую точность, но более высокую скорость работы, чем электроискровой способ. Применяется при работе с большими деталями из чугуна, легированной стали, тугоплавких и других металлов.

- Электроимпульсный метод сродни электроискровому, но применяются дуговые разряды продолжительностью до 0.01 секунды. Это дает высокую производительность при относительно хорошем качестве.

- Анодно-механический метод основан на сочетании электрического и механического воздействия на металл.

Рабочий инструмент – диск, а рабочая среда – жидкое стекло или сходное по характеристикам вещество. На обрабатываемую деталь и диск подают определенное напряжение, при разряде металл расплавляется, а шлам удаляется диском механически.

Рабочий инструмент – диск, а рабочая среда – жидкое стекло или сходное по характеристикам вещество. На обрабатываемую деталь и диск подают определенное напряжение, при разряде металл расплавляется, а шлам удаляется диском механически.

Электроконтактный способ обработки

В промышленности применяются станки, работающие на основе метода электроэрозионной обработки металла. Они классифицируются по нескольким параметрам: принцип работы, управление, наличие ЧПУ и т.д.

Виды станков, работающих на принципе ЭЭО:

- Электроэрозионный вырезной станок;

- Электроэрозионный проволочный станок;

- Электроэрозионный проволочно-вырезной станок;

- Электроэрозионный проволочный с ЧПУ;

- Электроэрозионный прошивной станок.

Электроэрозионный проволочный с ЧПУ

Станок ЭЭО в связи со своей многофункциональностью в хозяйстве нужен, а порой и вовсе не заменим. Заиметь такой аппарат в своем гараже хотел бы каждый. К сожалению, купить такой станок заводской сборки очень накладно и зачастую не представляется возможным. Выход из такой ситуации есть – собрать своими руками.

Выход из такой ситуации есть – собрать своими руками.

Выводы

Целый ряд достоинств, а также нетипичный принцип работы, которые позволяет достигать выдающихся результатов при обработке различных заготовок, делают это обрабатывающее оборудование настоящим титаном среди устройств другого типа, но предназначенных также для обработки различных заготовок.

Простота эксплуатации электроэрозионных станков позволяет осуществлять на нём работу даже тем пользователям, которые ранее не имели опыта или определённых навыков работы с таки оборудованием.

Принцип работы электроэрозионных станков, заключающийся в использовании электрической эрозии для обработки заготовок, позволяет добиваться очень качественных результатов.

Источники

- https://obrabotkametalla.

info/stanki/rabota-samodelnogo-elektroerozionnogo-stanka

info/stanki/rabota-samodelnogo-elektroerozionnogo-stanka - https://metmastanki.ru/elektroerozionnyy-stanok-svoimi-rukami

- https://stankiexpert.ru/stanki/stanki-dlya-rezki/elekroerozionnye-stanki.html

- https://ometalledo.ru/elektroerozionnyj-stanok-svoimi-rukami.html

- https://ice-people.ru/raznoe-2/elektroerozionnyj-stanok-svoimi-rukami-elektroerozionnyj-stanok-svoimi-rukami-zakonchennye-proekty.html

- https://WikiMetall.ru/metalloobrabotka/elektroerozionnaya-obrabotka.html

- https://stanok.guru/stanki/elektroerozionnye-stanki-i-princip-raboty.html

- https://www.softelectro.ru/5_2.html

- https://stanki-info.com/elektroerozionnyy-stanok-svoimi-rukami/

Левинсон Е.М. Электроэрозионная обработка металлов

- формат djvu

- размер 2.1 МБ

- добавлен 20 июня 2010 г.

Лениздат, 1961. — 184 с.

— 184 с.

В книге освещены основные вопросы практического применения

электроэрозионной обработке металлов (штампы, волочильный

инструмент и др. ), рассматриваются используемое оборудование и

наиболее часто встречающиеся технологические процессы. Книга

рассчитана на молодых рабочих металлообрабатывающей промышленности.

Смотрите также

- формат djvu

- размер 8.94 МБ

- добавлен 05 ноября 2009 г.

Под общ. ред. В. А. Волосатова. — Л.: Машиностроение. Ленингр. отд-ние, 1988. — 719 с.: ил. ISBN 5-217-00267-0 В справочнике обобщены и систематизированы все современные методы электрообработки: электрохимическая, электроэрозионная, электроконтактная, лазерная, лучевая, светолучевая, плазменная, электрогидравлическая, магнитно-абразивная и ультразвуковая. Приведены все современные разновидности этих методов, получившие практическое применение в п.

- формат djvu

- размер 1.08 МБ

- добавлен 31 мая 2011 г.

Под ред. инж. В. М. Горелова. — М.: Машгиз, 1957. — 55 с. (Научно-популярная библиотека рабочего-станочника. Выпуск 10). В настоящем выпуске описываются электрические способы обработки металлов: электроискровой, электроимпульсный, электроконтактный и анодно-механический. Почему должны были возникнуть электрические способы обработки металлов. Электричество и металл. Электрический ток. Что такое электрический разряд. Как электрический разряд исполь…

Справочник

- формат djvu

- размер 8.95 МБ

- добавлен 29 мая 2011 г.

Л: Машиностроение Год : 1988 Число страниц: 719 В справочнике обобщены и систематизированы все современные методы электрообработки: электрохимическая, электроэрозионная, элекроконтактная, лазерная, лучевая, светолучевая, плазменная, электрогидравлическая, магнитно-абразивная, и ультразвуковая. Приведены все современные разновидности этих методов, получившие практическое применение в промышленности. Рассмотрена сущность методов, дана их классифика…

Приведены все современные разновидности этих методов, получившие практическое применение в промышленности. Рассмотрена сущность методов, дана их классифика…

- формат djvu

- размер 3.66 МБ

- добавлен 20 июня 2010 г.

Лениздат, 1972. — 328 с. Книга содержит сведения о физических процессах, происходящих при электроэрозионной обработке металлов и других токопроводящих материалов, о методах генерирования импульсов электрического тока для электроэрозионной обработки, об устройствах для регулирования межэлектродного промежутка. Справочные материалы о генераторах импульсов, электроэрозионных станках, специальных приспособлениях к ним и технологии обработки.

Статья

- формат doc

- размер 12.61 МБ

- добавлен

25 апреля 2011 г.

118 стр. Электрохимическая размерная обработка Электроэрозионная обработка Лазеры и их применение Физика и применение плазменной обработки материалов Электронно-лучевая обработка материалов Электрохимическое полирование Комбинированные методы обработки

Статья

- формат doc

- размер 4.66 МБ

- добавлен 03 февраля 2009 г.

Введение. Историческая справка. Классификация физикохимических методов обработки металлов. Электроэрозионная обработка металлов. Размерная электрохимическая обработка. Ультразвуковая обработка материалов. Электроннолучевая обработка материалов. Светолучевая обработка материалов. Плазменнаяобработка. Электровзрывна обработка формообразование. Магнитно-абразивная обработка.

- формат djvu

- размер 6.7 МБ

- добавлен 24 марта 2011 г.

М. — НИИмаш, 1980 г. 224 с. Серия: Электроэрозионная и электрохимическая обработка. Данная работа посвящена расчету, проектированию, изготовлению и эксплуатации электродов-инструментов для электроэрозионной размерной обработки. В книге описаны основные закономерности электроэрозионной обработки. Кратко излагаются основные положения теории, технологии, сведения об оборудовании. Основные закономерности ЭЭО Выбор и регулирование режимов обработ…

Реферат

- формат pps

- размер 756.79 КБ

- добавлен 31 июля 2009 г.

Электроискровая и электроимпульсная обработка металлов. Лучевая обработка материалов. Анодно-механическая обработка. Ультразвуковая обработка материалов.rn

Лучевая обработка материалов. Анодно-механическая обработка. Ультразвуковая обработка материалов.rn

Реферат

- формат docx

- размер 289.48 КБ

- добавлен 31 марта 2010 г.

ВГТУ, руководитель А. И. Болдырев,24 страницы, 2008 год, дисциплина «Введение в специальность», специальность «Технология машиностроения и металлообработки». Цель работы: изучение метода электроэрозионной обработки.

Реферат

- формат doc

- размер 1.15 МБ

- добавлен 18 мая 2009 г.

Основные сведения о теории процесса электроэрозионной обработки Технологические показатели процесса электроэрозионной обработки Проектирование технологических процессов Конструкция, расчёт и изготовление электрода-инструмента Электроэрозионное оборудование

Электроэрозионная обработка металла в СПб | Услуги эрозионной обработки деталей на заказ

Электроэрозионный участок

ПФ РИЭЛТА имеет парк электроэрозионного оборудования позволяющего обрабатывать различные детали из любого токопроводящего материала с высокой точностью.

Координатно-прошивочный электроэрозионный станок JMNC 43A P-75

| Рабочая зона стола | 650х400 |

| Чистота обрабатываемой поверхности до | Ra0,2 |

| Точность обработки | ±0,005 мм |

| Перемещение по осям станка | 400х300х350 мм |

| Масса электрода | 75 кг |

Координатно-прошивочный электроэрозионный станок JOEMARS CNC-326

| Рабочая зона стола | 650х300 |

| Чистота обрабатываемой поверхности до | Ra0,2 |

| Точность обработки | ±0,005 мм |

| Перемещение по осям станка | 400х300х350 мм |

| Масса электрода | 100 кг |

Электроэрозионный проволочно-вырезной станок JOEMARS WT-455S

| Рабочая зона стола | 750х650×255 |

| Чистота обрабатываемой поверхности до | Ra0,28 |

| Точность обработки | ±0,005 мм |

| Перемещение по осям станка | 450х300х250 мм |

| Масса электрода | 100 кг |

Электроэрозионный проволочно-вырезной станок JOEMARS WT-655S

| Рабочая зона стола | 1100х800х355 |

| Чистота обрабатываемой поверхности до | Ra0,28 |

| Точность обработки | ±0,005 мм |

| Перемещение по осям станка | 650х400х350 мм |

| Масса электрода | 100 кг |

Электроэрозионная обработка металлов: сущность метода, преимущества, применение

В машиностроении электроэрозионная обработка металлов – это востребованная технология, позволяющая получать детали с поверхностью, удовлетворяющей самым высоким требованиям качества и точности. Этот метод универсален в отношении материала заготовки, позволяет добиваться упрочнения поверхностного слоя, является единственно возможным при работе с глубокими пазами и закрытыми каналами.

Этот метод универсален в отношении материала заготовки, позволяет добиваться упрочнения поверхностного слоя, является единственно возможным при работе с глубокими пазами и закрытыми каналами.

Если для решения ваших бизнес задач нужны детали с прецизионной точностью, то обращайтесь к нам по городскому номеру +7-812-498-19-71 или оставьте свои контактные данные для обратного звонка. На линии связи с клиентами работают грамотные консультанты, компетентные в технических моментах и вопросах коммерческого сотрудничества с нашим предприятием ЗАО «Риэлта».

Пару слов об истории

Явление разрушения кристаллической решетки металлов под воздействием разрядов электрического тока известно еще с момента первых экспериментов ученых, изучавших электричество. Впервые разумно применять электрическую эрозию для решения конструктивных задач догадались в 1943 году физики Б.Р. Лазаренко и Н.И. Лазаренко. Так появился метод электроискрового формообразования. Несколькими годами позже инженером М. М. Писаревским была разработана электроимпульсная техника.

М. Писаревским была разработана электроимпульсная техника.

С 50-х годов XX столетия советские изобретения получили практическое применение: в Швейцарии выпустили и запатентовали первые прошивочные станки для электроэрозионного производства деталей. В современном мире по популярности этот способ может конкурировать с традиционными механическими методами: фрезерованием, шлифованием и токарной обработкой.

Как это происходит?

С точки зрения физики процесса эрозионная обработка базируется на способности взаимодействующих инструмента и заготовки проводить электрический ток. Схема выглядит так:

- Установка электрод-инструмента, который может быть выполнен из графита, меди, алюминия, чугуна, латуни, вольфрама, молибдена и других материалов. Выбор определяется природой обрабатываемого сырья, площадью воздействия, требованиями к конечной конфигурации и точности детали.

- Погружение электрод-инструмента в ванночку с электрод-заготовкой в рабочей среду. В качестве последней выбирается жидкий диэлектрик, который бы обеспечивал максимальный КПД процесса электрофизической обработки, сохранял стабильность при высокотемпературном разогреве, имел хорошую коррозионную стойкость в отношении материала электродов.

Часто это керосин, масло, углеводородное сырье и их комбинации.

Часто это керосин, масло, углеводородное сырье и их комбинации. - Подача напряжения приводит к ионизации пространства между электродами. При сокращении расстояния между ними степень ионизации нарастает настолько, что в массе диэлектрика формируется сквозной электропроводимый канал. Через него и проходит разряд, вызывающий сильный локальный нагрев металлических поверхностей. В результате часть металла расплавляется и испаряется, а другая образует мельчайшие частицы в рабочей жидкости. В точке воздействия остается лунка в форме инструмента.

Из-за химизма процесс электрической эрозии способствует росту поверхностной твердости получаемых деталей. С одной стороны, это объясняется науглероживанием верхнего слоя, обусловленного переходом углерода из остатков рабочей среды в структуру металла. С другой – особенностями и высокой скоростью охлаждения заготовки (происходит закалка).

Виды электрофизической обработки

В зависимости от частоты повторения, длительности и энергии разряда электроэрозионные технологии делятся на электроискровой и электроимпульсный виды. Различие между ними заключается в образующихся температурах и длительности приложения импульсов разной энергии.

Различие между ними заключается в образующихся температурах и длительности приложения импульсов разной энергии.

Первому характерна малая производительность, но высочайшая точность обработки. Он хорошо подходит для изготовления небольших деталей из твердосплавного сырья. Вторая техника чаще применяется в черновых целях, однако позволяет изготавливать детали серийно.

Что лучше: электроэрозионная вырезка или прошивка?

Однозначно на этот вопрос ответить сложно, ведь каждый вид оборудования предназначен для выполнения своих целей. Принципиальная конструкция станков одна и состоит из следующих узлов:

- генератор импульса;

- механизм передвижения заготовки и инструменты с фиксацией;

- гидросистема;

- устройство автоматической регулировки зазора между электродами.