Сварка оцинкованной стали

Тонкое цинковое покрытие увеличивает коррозионную стойкость стали. Оцинкованный прокат часто применяется в сварных металлоконструкциях. Чтобы они были прочными, необходимо учитывать разницу температуры плавления цинка и углеродистых сплавов. Поскольку разрушение защитного слоя недопустимо, при сварке оцинкованной стали необходимо соблюдать технологические особенности, сохраняющие целостность цинкового покрытия.

Сварка оцинковки производится несколькими методами: с помощью электродов, присадочной проволоки. Начинающим полезно будет узнать, как сделать качественное соединение, не повреждая защитного покрытия. Знаниями нюансов сварочного процесса делятся сварщики с опытом работы.

Особенности цинкового покрытия

На сталь антикоррозионное покрытие наносится несколькими методами. В зависимости от технологии толщина покрытия оцинкованного листа колеблется от двух до 150 микрон. Прожечь его легко, цинк плавится при температуре +906°С, сталь – при +1100°С. При обычном методе сваривания металла покрытие неизбежно пострадает. Его необходимо покрывать защитным флюсом, который не дает поверхности разогреваться.

Другая сложность сварки оцинковки – высокая токсичность выделяемых защитным покрытием паров. Сварка цинка требует защиты органов дыхания. Покрытие сначала размягчается, затем переходит в газообразное состояние. Эти пары при попадании в дыхательные пути вызывают сильную интоксикацию. Если необходимо монтировать оцинковку, нужно пользоваться масками с принудительным нагнетанием воздуха или работать в хорошо проветриваемом помещении, оснащенным вентиляцией.

Жидкий цинк значительно снижает качество шва. Делает рыхлым, хрупким. Чтобы он не попал в зону разогрева металла, участки в области шва очищают. Удаление цинкового покрытия – обязательная процедура соединения оцинковки. Основные способы очистки поверхности:

- Горячий, когда края заготовки перед сваркой обжигаются газовой горелкой. Быстрый но небезопасный метод, образуется слишком много ядовитых паров.

- Химический метод, обработка деталей кислотой или щелочью. После этого поверхности необходимо промыть и просушить.

- Механический, защитный слой счищается стальной щеткой, шкуркой, другим абразивным материалом.

При зачистке поверхности остальную часть покрытия не трогают, в местах повреждений быстро образуется коррозия.

Выбор электродов

Когда при монтаже оцинкованных металлоконструкций пользуются электродуговой сваркой, обычные электроды для стали не подойдут. Чем варится оцинковка? Нужны расходные материалы (электроды или проволока для полуавтоматов) с рутиловым покрытием. Для низкоуглеродистых сплавов приобретают электроды типов:

- АНО-4, рассчитаны на сварку оцинковки при постоянном и переменном токе;

- МР-3, требуют напряжения холостого хода не менее 50 В;

- ОЗС-4, аналоги сварочной проволоки СВ08А, СВ08. Марки с высоким содержанием флюсов: УОНИ-13/45, УОНИ-13/55, ДСК-50. Они применяются для любых видов оцинковки, в том числе для сварки высокоуглеродистых сплавов, когда нужно высокое качество шва. Содержит карбонаты и фтористые соединения. Ими можно варить оцинковку любой толщины. Для толстого металла необходимо делать несколько проходов.

Электроды МР-3, требуют напряжения холостого хода не менее 50 В

Способы сварки оцинкованного металла

Для соединения оцинковки можно использовать газовую и электродуговую сварку. Возможна точечная, такой метод применим на предприятиях. Для точечной сварки оцинковки нужны специальные автоматы. В условиях гаража чаще применяется электродуговая сварка оцинковки с использованием защитных флюсов, специальных электродов или проволоки, реже – полуавтоматическая, она примется в автомастерских, на производстве, требует дорогостоящего оборудования. У каждого метода сварки оцинковки металлоконструкций есть свои преимущества. Знакомство с преимуществами и недостатками каждого поможет определиться с выбором аппарата. Чем и как варить оцинковку, зависит от опыта работы сварщика. Использование традиционных сварочных аппаратов для оцинковки требует навыков. Новичкам будет трудно выдерживать ампераж. Сложно не допускать непроваров или прожогов. Инвертор или полуавтомат в этом плане предпочтительнее.

Что важно знать при любом виде сварки:

- шов делается методом наплыва, с частым отрыванием электрода;

- варочная ванна продлевается поэтапно, сразу варить большие участки рискованно;

- до расплавления стали цинк должен выгореть полностью, иначе металл на шве вспучится, на нем образуются трещины после охлаждения;

- оцинкованная сталь толще 4 мм перед заделкой соединения обрабатывается: по краям делается фаска на треть толщины листа, это необходимо для образования глубинного шва.

Сварка полуавтоматом

Качественный шов получается в атмосфере углекислого газа или аргона. При сварке оцинкованного металла полуавтоматом газ подается вместе с присадочной или электродной проволокой по рукаву. Параметры присадки зависят от толщины оцинковки:

| Толщина оцинковки | Диаметр проволоки |

|---|---|

| До 4 мм | 0,6 — 0,8 мм |

| 4 мм | 0,8 — 1 мм |

| Свыше 4 мм | 1 — 1,2 мм |

Минусы использования полуавтомата:

- нельзя пользоваться им на ветру, при работе мощной вентиляции возникают проблемы;

- необходимо приобретать габаритные баллоны с газом;

- нужны жесткие шланги подачи защитного газа (рукава).

Плюсы полуавтоматической сварки оцинковки:

- допустима работа без защитной атмосферы;

- гарантирована ровность шва;

- легче выдерживать параметры тока.

Существует ряд особенностей работы с полуавтоматом:

- тонкий металл сваривается точечно, чтобы не допускать прожогов;

- при напряжении ниже 220 В размер присадочной проволоки уменьшают на 0,2 мм;

- для метода без использования защитного газа выбирается электродная присадочная проволока;

- клемма с положительным контактом цепляется к заготовке, минус подводится к присадке.

Сварка оцинковки полуавтоматом

Сварка инвертором

Инвертор нужен при работе с тонкой оцинковкой, меньше 2 мм. Сварку оцинкованных деталей производят током обратной полярности, на заготовку крепится минусовой контакт. Держатель электрода должен быть подключен к плюсу. При таком подключении электрод быстро разогревается, для зажигания хватает пары секунд.

С помощью инверторов оцинковку качественно сваривают даже начинающие. Электрод не затухает, ровно идет по соединению. Образуется прочный шов без дефектов.

Нюансы инверторной сварки оцинковки:

- удобнее использовать тонкие электроды, стык заваривается аккуратно, образуется ровный валик;

- движения электродом должны быть плавными, размеренными, при резких рывках возможны повреждения цинкового покрытия;

- для тонких листов выставляют низкие параметры тока;

- электрод сильно не наклоняют, максимальный угол к заготовке не больше 45°, при большом наклоне легко прожечь металл, испортить качество шва.

Сварка оцинковки инвертором

Полезные советы

Специалисты рекомендуется обращать особое внимание на некоторые моменты:

- После зачистки соединения стальной щеткой требуется восстановление цинкового покрытия специальными защитными составами. Они бывают в аэрозольных упаковках, в небольших емкостях. Ими обрабатывают шов и место присоединения клеммы (крокодильчика).

- На стыках увеличивают силу тока до 15 ампер, а скорость движения электрода снижают; должен образоваться плотный валик, способный выдержать динамическую нагрузку на изгиб.

- Короткая дуга позволяет контролировать качество шва, меньше разбрызгивается металл ванны. Снижается вероятность прожигания цинкового покрытия искрами.

- Настройка оборудования производится на низкотоковые режимы. На полуавтомате выставляется режим «Synergic», на инверторах – на 5-10 ампер ниже табличных значений.

- Начинающие не должны забывать проверять качество шва. После снятия шлака он визуально осматривается, аккуратно простукивается, так проще выявить дефект.

svarkaprosto.ru

ЭЛЕКТРОДЫ ДЛЯ СВАРКИ ОЦИНКОВАННЫХ ТРУБ: Технология сварки

Во время выполнения указанных работ по оцинковке должны жестко соблюдаться меры безопасности. В частности, для защиты от вредных испарений оксида цинка сварщик обязан работать исключительно в респираторе. Чтобы избежать в дальнейшем возникновения трещин на новообразованных швах, шовный материал должен содержать поменьше кремния.

Во время выполнения указанных работ по оцинковке должны жестко соблюдаться меры безопасности. В частности, для защиты от вредных испарений оксида цинка сварщик обязан работать исключительно в респираторе. Чтобы избежать в дальнейшем возникновения трещин на новообразованных швах, шовный материал должен содержать поменьше кремния.

Именно поэтому такое соединение на оцинкованных трубах большая редкость, ведь стоимость работ по нарезке резьбы значительно возрастает. Однако в процессе выполнения этой процедуры на участке сваривания цинковое покрытие может повредиться, что впоследствии приведёт к коррозии. Важно: чтобы предотвратить нарушение цинкового слоя из-за его испарения, необходимо сократить продолжительность сварки. Чтобы в стыковых и угловых швах на оцинкованных заготовках не появлялись поры, нужно увеличить ток и уменьшить скорость сварки. Для получения швов методом пайки необходимо подбирать припой и электроды, которые имеют флюсовое покрытие. При этом обыкновенные водопроводные трубы из этого материала можно варить при помощи обычного электрода.

Способы оцинковки стали

Чтобы нанести на сталь цинк, есть несколько вариантов по ГОСТу. Самый часто используемый способ – напыление. Цинкование применяется при массовом изготовлении стальных изделий. Чтобы соединить трубы, использовать резьбу нецелесообразно, поскольку это нарушает свойства металла (коррозионную стойкость). Такой метод применим и для сварки труб водопровода. В процессе нужно обеспечить температуру, при которой цинк не перегревается, а иначе о коррозионной стойкости можно забыть. Если выбирается ручной дуговой способ сварки, то выбор электрода – важная составляющая качественности процесса.

Это не наилучший из способов увеличения сопротивляемости схватыванию трущихся поверхностей.

ИМХО 110-130А для электрода 3мм. Электроды УОНИ, для промвыпрямителя — самый лучший вариант, естественно прокаленные, на крайний случай просто подсушенные. Есть возможность зачистить метал от цинка в местах сварки. Скарей пайка, а значит пайка только в нахлест с переходниками типа тройник, баченок и т.д., а что вариант, в нахлест по прочности не хуже сварки. Не могу сказать точно возможно применять и латунь, ведь в латуни то же есть присуствие цинка и когда не перегреваеш ничего не выгорает… Цинк на внутренней стороне трубы оставался, и это защищало трубу. ВАРИТЬ оцинковку чем бы то ни было- значит, ждать коррозии в местах швов. Тогда зачем переплачивать?

Виды используемых электродов

В остальных случаях можно применять микроэлектроды с основным покрытием. Слишком толстый электрод прожигает изделие, а тонкий не обеспечивает нужной прочности свариваемым изделиям.

Электроды, сделанные из металла, могут быть плавящимися и неплавящимися. В большинстве случаев на стержнях присутствует покрытие, но оно тоже различается и имеет свою маркировку согласно ГОСТ 9466-75. Конструкционные стали, где применяется дуговая сварка. Примечание. По большому счёту электроды любого типа классифицируются, как одна из групп сварочных материалов.

Количество используемого материала вдвое больше, чем для сварки обычных стальных изделий. Назначение флюса – принять избыточное тепло от сварочного аппарата, что препятствует испарению цинка с кромок. Почему так важно правильно подобрать сопло? Использование чересчур большого варианта приведет к перегреву заготовки, и цинк будет испаряться. Если значение толщины выше — применяют многопроходную сварку. После завершения соединения спаянный шов очищают от избытка материала пайки. Снаружи трубу промывают водой и проходят металлической щеткой.

Сварочные аппараты, выдающие постоянный ток хороши тем, что мы можем варить на обратной полярности. При таком подключении больше греется электрод, а металл прогревается минимально. Чтобы металл меньше нагревался, детали ставят в вертикальном или хотя-бы наклонном направлении.

При нанесении препарата на поверхность металла происходит разрушение окисных форм железа и перевод их в фосфаты, одновременно протекают реакции с участием цинка и марганца. Результат работы — преобразователь ржавчины «ЦИНКАРЬ» — сочетающий гальвано-потенциометрические и механо-прочностные свойства защиты.

Проблемы с сохранением цинка во время сварки побуждают многих строителей переходить на более современные композитные материалы. Сортамент прямоугольных стальных труб имеет широкий спектр применения и схожие эксплуатационнеы характеристики с аналогичными круглыми изделиями. Нержавеющие гофрированные трубы успешно конкурируют с аналогичными изделиями из полимерных материалов. Повредить или нарушить целостность системы, выполненной из гибких нержавеющих труб оказывается задачей не из легких, а значит использование стальных …….

При соединении применяют флюс HLS-B и сплав UTP 1. Способ оптимален при варке коммуникаций в водоснабжении. В процессе сварки особое значение играет скорость движения электрода по металлу. Обратите внимание!После окончания сварки место соединения и околошовную зону обязательно нужно обработать антикоррозионным составом. Ввиду сложности нанесения используется только на трубах небольшого диаметра. Отрицательный момент такого соединения — высокая стоимость работ по сравнению с традиционной сваркой. Другие методы труб не так популярны, ввиду самой низкой стоимости сварки.

Стержни могут отличаться своей толщиной и количеством покрытия. Поэтому необходимо научиться находить золотую середину для оптимальной работы со сваркой трубопровода. Также диаметр 4 мм используется для многослойного формирования сварочного соединения.

Также необходимо произвести их тщательное обезжиривание. Все трубные заготовки перед проведением сварки нужно подогреть на значительную ширину. Для этого используются специальные вещества, которые не менее цинка устойчивы к коррозии. Условия оформления заказа для вас будут максимально удобны.

Нанесение слоя цинка на металл — цинкование применяется для защиты металла от коррозии.

Горячее цинкование

Я сталкивался с оцинковкой, но хорошо, что не с такими отводами как у вас. Варили в отрыв все электродом ано-21, 3 мм (других не покупали). Приходится либо отжигать слой цинка, либо науглероживающим пламенем варить. При электросварке бывают две крайности. Или недогреваешь и тогда испарившийся цинк не успевает выйти из сварочной ванны и в шве поры. Возвратно поступательные движения при сварке первого слоя приветствуются.

Оцинкование обеспечивает хорошее сцепление применяемого цинка и железа. Металл имеет высокую температуру плавления, составляющую 9100 С. Расплавленный цинк хорошо ложится на стальную поверхность и формирует на ней защитный слой, препятствующий распространению коррозии. При гальваническом способе в специальной ванне помещается обрабатываемое изделие и подключается к противоположному электроду.

Не очень ли толстое покрытие на электродах? Ими легче угловые швы варить намного, шлакообразование меньше.

Цинковая проволока закладывается в распылительный пистолет, плавится и выбрызгивается на изделие. Цинковые расплавленные капли на поверхности застывают, становятся похожими на мелкие чешуйки, которые формируют покрытие.

Также необходимо обратить внимание на толщину обрабатываемых труб с цинковым покрытием. При этом у подобных материалов не должно быть заметных скосов. Его необходимо расплавить для надежного соединения отдельных элементов сварной конструкции. Самое главное, она не должна перегреваться.

Удалять цинк можно механически (строганием или абразивной обработкой) или нагревом газовой горелкой. Однако следы цинка остаются. В последнее время для этой цели начали применять сварку в углекислом газе и активированной проволокой без дополнительной защиты.

Применение оцинкованной стали получило распространение благодаря антикоррозийным свойствам цинка, входящего в ее состав. Другое преимущество такой стали в том, что в отличие от ее аналога (нержавеющей стали) ценовая политика в отношении оцинкованных материалов отличается большей демократичностью.

Трубы правильно варить в два прохода. Рутиловым электродом (2,5мм) коренной шов (практически без колебаний). Шов облицовачный дать пошире на три диаметра электрода.

Это связано с тем, что под действием высоких температур цинк начинает испаряться в окружающее пространство.

При сварке труб с цинковым покрытием нужно обязательно соблюдать определенные меры предосторожности.

Есть еще способ — выжечь сваркой. После полного удаления цинка начинается собственно сварка. Первый шов варят электродами с рутиловым покрытием например, МР-3, АНО-4, ОЗС-4. При этом колебания имеют очень небольшую амплитуду.

Для более толстых изделий это не обязательно. 4. Далее заготовки прогревают при помощи газовой горелки. Причем эту процедуру нужно применять не только на месте будущего стыка, но и хотя бы еще на 20-30 сантиметрах в длину с каждой стороны.

В тренде:

- Лечение осложнений после прививкиТакое заболевание, как корь, встречается у современных детей очень редко, благодаря мощной программе вакцинации. Ревакцинация против кори на взрослое население не распространяется. Как […]

- Совет 1: Как готовить каракатицКаракатица является головоногим морским моллюском, выделяющим каштановое красящее вещество. По своему вкусу вареное мясо каракатицы дюже напоминает мясо кальмара. 3. Отдельно смешайте […]

- Видео: Не могу войти в скайп, что делать!?Но в тв скайпе нету такого пункта. Ну и раз мы не знаем какие порты ещё юзает скайп… Скайп работает ОК всегда через меню SOCIAL VIEW (на пульте есть кнопка отдельная) — там есть и список […]

estortenok.ru

Ответы@Mail.Ru: Чем варить оцинковку ?

Присварке цинк в любом случае обгорит, больше всего при сварке автогеном, меньше — углекислоткой. Потом шов очищается от шлака, шлифуется, обрабатывается чем нибуди типа Цинкаря, и красится серебрянкой. Преобразователь ржавчины «ЦИНКАРЬ» Это препарат, в котором нам удалось совместить преимущества двух, выше условно-определенных нами направлений защиты от коррозии. Совместить — это не значит получить «два» простым сложением «один плюс один» и т. д. В нашем случае это нахождение оптимального соотношения включенных в композицию компонентов: ортофосфорной кислоты, определенных солей Цинка и Марганца. При нанесении препарата на поверхность металла происходит разрушение окисных форм железа и перевод их в фосфаты, одновременно протекают реакции с участием цинка и марганца. Результатом становится создание на поверхности стальной конструкции одновременно прочного и в тоже время «активного» комплексно-элементного защитного слоя. Необходимо еще раз заострить внимание: входящие в «ЦИНКАРЬ» ингредиенты должны быть в строго определенных соотношениях! Так как их перераспределение в процессе формирования защитного покрытия — «ключ» эффективности преобразователя ржавчины «ЦИНКАРЬ» . В процессе работы над составом были изучены и оценены ранее разработанные и применяемые ныне препараты, проведены многочисленные эксперименты, выявлены закономерности влияния добавок (органических и неорганических) на защитные свойства образующихся покрытий. Результат работы — преобразователь ржавчины «ЦИНКАРЬ» — сочетающий гальвано-потенциометрические и механо-прочностные свойства защиты.

просто электродами

Да вари обычными электродами (лучше ОК или польскими) -3мм, 4мм — если сварочник тянет. Сварочный шов потом покрась грунтовкой или серебрянкой. Работаем с оцинкованными трубами на работе (ливневка, горячее и холодное водоснабжение, отопление) Права когда запаха цинка надышишся — во рту сладковатый привкус стоит

после сварки всяко получится черный стык. грунтуем-красим серебрянкой и все нормально.

Вари обычными электродами. Цинковых у нас пока еще не придумали..

с цинкарём осторожнее. много подделок и народ жалуется что после него ржа всё съедает А обычно оцинковки для резьбовых… лушче газом под флюсом… если электродом то снимать цинк до железа Я варил рутиловым электродом мр-3

touch.otvet.mail.ru

Сварка оцинкованного металла | Склад металла

Оцинкованная сталь – замечательный конструкционный материал. Обладая отменной коррозионной стойкостью, такая сталь в разы дешевле нержавеющей стали. К тому же оцинкованная поверхность имеет довольно аккуратный внешний вид (см. Рис.1.). Именно поэтому, изделия из оцинковки находят самое широкое применение при строительстве объектов и обустройстве территории. Нанести цинк на поверхность стали можно несколькими способами: напылением, гальваническим способом, горячим цинкованием. При массовом производстве оцинкованной стали используют горячее цинкование (см. Рис.2.). Важнейший показатель оцинкованной стали – толщина нанесённого цинкового слоя, этот показатель может варьироваться от 2 до 150 микрон.

Рис.1. Лист оцинкованный

Рис.2. Горячее цинкование

Довольно часто, оцинкованные изделия необходимо прочно соединить. Например, может потребоваться сварка оцинкованных труб в единую коммуникацию. Надёжно и относительно быстро это можно осуществить с помощью сварки. Сварка оцинкованного металла – специфический процесс, ведь от температуры сварочной дуги цинк переходит в газообразное состояние (температура его кипения около 900˚ С). В связи с тем, что пары цинка очень вредны, возможно отравление цинком при сварке. Рабочее место сварщика, работающего с оцинковкой, должно быть оборудовано производительной местной вентиляцией (см. Рис.3.). Несоблюдение техники безопасности может вызвать удушье, а постоянный контакт с парами цинка вызывает профзаболевания органов дыхания.

Рис.3. Оборудование рабочего места сварщика

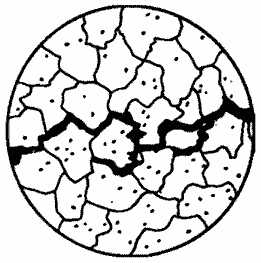

Сварка оцинкованного железа требует и определённой технологии проведения работ. Главное – по возможности зачистить от слоя цинка околошовную зону. Не зачищенный цинк коварен тем, что при сварке, его пары растворяются в основном металле, а когда металл застывает, появляются межкристаллизационные трещины, цинк концентрируется по границам зёрен основного металла (см. Рис.4.). В итоге соединение будет непрочным. Удалить цинк можно механически (щёткой, абразивные круги) или термически, «выжигая» его направленным пламенем горелки. Сварка оцинкованного листа на очень ответственных конструкциях осуществляется с предварительным удалением, цинка с поверхности кислотой, с последующей нейтрализацией поверхности, промывкой и просушкой.

Рис.4. Граница сварки металлов

Иногда технологически невозможно надлежащим образом удалить цинк с поверхности будущего стыка. Тогда для минимизации негативных факторов, описанных выше, сварка оцинкованной стали осуществляется электродами с рутиловым флюсовым покрытием – ОЗС 4, АНО 3 (при работе низкоуглеродистой оцинковкой) или электроды с высокоосновным флюсовым покрытием ДСК-50 , УОНИ13/55 (при работе с низколегированной оцинковкой). Так же увеличивают сварочный ток, одновременно с увеличением зазора между свариваемыми деталями (см. Рис.5.). Следует учитывать, что данные мероприятия эффективны при толщине цинкового слоя до 15 микрон. Можно использовать технику предварительного выжигания цинка электродом, совершая возвратно-поступательные движение электродом по оцинкованной поверхности, этот приём результативен при цинковом покрытии до 40 микрон. Если покрытие толще, то сварка оцинковки подразумевает обязательную зачистку поверхности для получения бездефектного шва (см. Рис.6.).

Рис.5. Сварочный шов

www.skladmetalla.ru

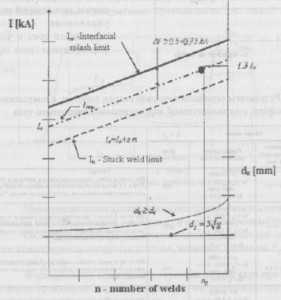

Точечная сварка оцинкованных листовых материалов в серийном производстве

Рассмотрены вопросы стабилизации качества точечной сварки за счет автоматической корректировки режимов при серийном производстве изделий из листовых материалов с различными типами гальванических покрытий на основе цинка.

В последние годы происходит интенсивное внедрение в промышленности листового металлопроката с защитными покрытиями различных типов. В автомобилестроении и металлообработке листовая сталь с металлическими покрытиями используется, в основном, для изготовления автомобильных кузовов, компонентов шасси, корпусных и рамных конструкций. Изготовление этих конструкций часто требует использования методов контактной сварки сопротивлением для автоматизации или роботизации процессов сварки.

Исследования, проведенные до настоящего времени в различных научно- исследовательских центрах, включая Instytut Spawalnictwa, выявили закономерности сварки деталей с покрытиями, что позволило внедрить методику контактной сварки сопротивлением при монтаже элементов ответственных конструкций.

В настоящее время в промышленном производстве контактной сваркой сопротивлением свариваются детали, оцинкованные холодным и горячим методами. При этом металл покрыт тонкими однородными слоями с высокой прочностью сцепления с основным материалом и пассивированным поверхностным слоем.

В связи с тем, что основной потребитель оцинкованного листового металлопроката — автомобилестроение, проведено много испытаний и исследований с точки зрения применения его для изготовления коррозионностойких сварных автомобильных кузовов. Учитывая необходимость использования оцинкованных листов в автомобилестроении, следует принимать во внимание, что цинково- никелевые покрытия с дополнительным органическим слоем (например, с повышенным содержанием Si02) являются наиболее предпочтительными. Среди новейших разработок имеются листы с органическими покрытиями, показанные на Рис.1. Листы, покрытые органическим поверхностным слоем, содержащим молекулы цинка, с трудом поддаются сварке, при использовании же покрытия тонким органическим слоем (приблизительно 1 мкм) на хромистой основе (Рис. 1а) значительно повышает свариваемость.

Металлические пластины с защитными покрытиями и дополнительными органическими слоями (а- легко поддающаяся сварке пластина, б — трудносвариваемая пластина).При большом количестве сварных точек увеличение диаметра рабочей поверхности электрода становится существенным фактором ухудшения качества сварного шва. При этом наблюдается снижение плотности сварочного тока, что, в свою очередь, снижает тепловложения в зоне сварки. С другой стороны, при этом снижается усилие сжатия электрода, что требует увеличения тока сварки и, следовательно, приводит к повышенным тепловложения в зоне контакта “электрод-пластина”.

Постоянное налипание материала покрытий и продуктов их окисления на торец электрода при увеличении его площади оказывает дополнительный существенный эффект на тепловую энергию, выделяющуюся в зоне контакта “электрод-пластина”, а также на качество и повторяемость процесса сварки. Считается, что обычно эти изменения состояния рабочей поверхности электрода и его формы приводят к уменьшению литого ядра сварной точки и к изменению ее строения.

Все эти факторы сварки зависят, в основном, от материала электродов и формы его рабочей поверхности, а также, в определенной степени, от материала покрытия. Тип покрытия металла определяет состояние рабочей поверхности электрода, его деформацию и загрязнение материалом покрытия и продуктами сгорания.

Серийная точечная сварка стали, покрытой тонкими металлическими покрытиями

Учитывая комплексный характер проблем сварки сопротивлением пластин, покрытых металлическими покрытиями, процесс их точечной сварки может считаться приемлемым при условии успешного внедрения в серийном производстве. Начальные режимы сварки могут быть выбраны на основе рекомендаций или номограмм, имеющихся в технической литературе, в которых учтены толщина

свариваемых пластин, форма и размеры электродов. При этом с учетом влияния износа рабочей поверхности электрода, контактирующей с материалом покрытия в течение длительного процесса сварки, корректировка параметров режима сварки при выполнении серии точек является крайне необходимой.

В автоматизированных сварочных постах этап очистки и корректировки формы электрода после выполнения 100 — 200 точек может программироваться в рабочем цикле при зачистке специальными фрезами с пневматическим приводом. Стабильность режима сварки в ручных операциях трудноуправляема. В промышленной практике наиболее эффективное решение — корректировка значения сварочного тока, если в процессе сварки используются точечные машины, оборудованные современными системами управления.

Изготовители сварочных машин и систем управления предлагают оборудование с контролем стабилизации значения сварочного тока и возможности его корректировки в сварочном цикле, что необходимо для выполнения точек требуемого качества.

Функциональное качество сварных соединений всегда являлось превалирующим аспектом в оценке совершенства принятой технологии сварки. В случае точечной сварки металлических покрытых пластин, таким критерием является получение требуемого качества сварной точки для каждой серии, с точки зрения как прочности точки, так и ее строения. В пределах одной серии сварные точки могут иметь различное строение. Поперечные разрезы сварных точек, полученных при сварке на переменном токе, показаны на рис. 2-4. Основная проблема заключается в том, чтобы скорректировать значения сварочного тока таким образом, чтобы точки имели надлежащие размеры и строение, типа А — как на Рис. 2, на протяжении всей серии. Очень опасно изменение размеров и строение швов в течение цикла. Могут образовываться швы типа В — с литым ядром меньшего диаметра — или типа С и D — с кольцевой структурой ядра (С — если область непровара мала). Если рабочие концы электрода сильно загрязнены, могут появляться точки типа Е, т.е. без образования литого ядра.

Правильно выполненная сварная точка с получением строения и размеров литого ядра типа А — Травление: Nital. X 25Сварная точка типа D с кольцевым ядром и большой центральной областью без провара. Травление: Nital х 25Сварная точка типа Е, полученная без образования литого ядра. Травление: Nital х 25Корректировка значений сварочного тока будет зависеть от вида и толщины свариваемых пластин, а также от размеров электрода, типа сварочной машины (на переменном или постоянном токе инверторного типа) и многих других факторов. В алгоритме изменения сварочного тока в течение цикла, разработанного в Instytut Spawalnictwa, приняты дополнительно во внимание такие факторы, как скорость охлаждения электрода и твердость его материала:

где: Iо — первоначальное значение сварочного тока [А]; Iв — значение сварочного тока для n-шва [А]; а — скорость охлаждения электрода; g — толщина пластины [мм]; Т — твердость электрода [твердость по Виккерсу, 30]; R — радиус рабочего торца электрода [мм]; n — количество свариваемых точек; А — константа.

Схема изменений сварочного тока при серийной точечной сварке с использованием вышеупомянутого алгоритма показано на Рис. 5. Все точки в серии имеют гарантированные размеры (диаметр сварной точки больше 5Vg [мм]). Строение сварной точки правильное, с образованием литого ядра сферической формы. Механические свойства сварных соединений также постоянны для всей серии.

При увеличении значения сварочного тока на 30 %, можно определить конечное число точек на основе алгоритма изменений значения сварочного тока:

В определенных условиях корректировка значений сварочного тока может быть проведена более тщательно. В таблице 1 приведены результаты серийной точечной сварки пластин с покрытиями типа Solplex. Сварка проводилась с использованием сварочной машины на переменном и постоянном (от источника питания инверторного типа) токе с автоматической корректировкой его значения. Видно, что проведение сварки с использованием сварочных машин с источниками питания инверторного типа позволяет значительно повысить количество бездефектных точек по сравнению с использованием машин на переменном токе.

Пример технологии сварки, при которой стабилизация сварочного тока и корректировка его величины рассчитываются по алгоритму В = Io + s.

Пример технологии сварки, при которой стабилизация сварочного тока и корректировка его величины рассчитываются по алгоритму В = Io + s.Серийная точечная сварка может проводиться также на основе другого алгоритма изменений значений сварочного тока. Некоторые автомобилестроительные компании предлагают выполнение сварных точек с такой корректировкой значения сварочного тока, при которой в 30 % случаев происходит выплеск металла. Это вызвано слишком высоким сварочным током относительно его оптимальных значений. Предполагается, что такой способ сварки гарантирует получение швов с достаточно большими сварными точками. Пример такой технологии сварки показан на рис. 6. Однако, этот процесс может применяться в серийном производстве только тогда, когда сварочные посты оборудованы системами регистрации динамического сопротивления области сварки и корректировки значения сварочного тока, обеспечивающих возможность его изменения в зависимости от количества сварных точек, и, дополнительно, в соответствии с уменьшением электрического сопротивления во время сварки n-ой точки.

Пример технологии сварки, при которой происходит управление стабилизацией сварочного тока и условиями формирования грата.

Пример технологии сварки, при которой происходит управление стабилизацией сварочного тока и условиями формирования грата.Результаты серийной точечной сварки пластин, с покрытиями тина Solplex, с автоматической корректировкой сварочного тока

Точечная сварка пластин с металлическими покрытиями толщиной более 15 мкм

Точечная сварка пластин с толстыми цинковыми покрытиями сложна, особенно при проведении серийной сварки. Толстые цинковые покрытия наносятся методом погружения; допуск толщины слоя — несколько микрометров и даже больше. Величина расхода электродного материала, которую для таких процессов трудно рассчитать и, как следствие, скорректировать, в основном за счет увеличения сварочного тока, приобретает в этом случае существенное значение.

В то время, как в мелкосерийном производстве поддержание стабильности режима процесса может быть осуществлено непрерывной очисткой рабочей поверхности электрода для сохранения его размеров, в крупносерийном производстве такая обработка дорогостояща и не обеспечивает качества сварки.

В Instytut Spawalnictwa в Gliwice была разработана специальная программа для точечной сварки материалов этого вида.

Схема трехступенчатой программы для серийной точечной сварки пластин с толстыми оцинкованными покрытиями приводится на рисунке ниже.

Схема трехступенчатой программы точечной сваркиЭтап 1 . Удаление цинкового покрытия из центральной контактной поверхности (Относительно высокое значение давления Р, и низкий сварочный ток I1,)

Этан 2. Охлаждение области соединения, защита контактной поверхности от окисления атмосферным воздухом (низкое значение давления Р2, отсутствие сварочного тока I2 = 0).

Этап 3. Формирование правильного строения литого ядра при непрерывном контроле параметров сварки (параметры — как в случае сварки пластин без покрытия) I3 = стабилизация и контроль; Р3 — контроль.

На первом этапе программы сварки материал покрытия удален из центральной контактной области, а рабочие поверхности электрода пригнаны к поверхности пластины без повреждения покрытия. Электрическое сопротивление центральной контактной поверхности увеличено, в то время как сопротивление контактов «пластина- электрод» уменьшено. Этот эффект достигнут в результате применения повышенного усилия сжатия электрода при относительно низком электрическом токе.

На втором этапе программы, во время охлаждения металла в зоне сварки, происходит остывание расплавленного кольцевого материала покрытия, защищающего центральную область контакта от атмосферного воздуха, в то время, как происходит дальнейшее увеличение электрического сопротивления центральной области, что благоприятно с точки зрения образования правильного строения сварной точки.

На третьем этапе формируется литое ядро. Благодаря условиям, обеспеченным на первом и втором этапах, параметры сварки на третьем этапе (ток, усилие сжатия и время) приближаются к оптимальным параметрам сварки пластин без покрытия.

Использование трехступенчатой программы сварки пластин с толстыми цинковыми покрытиями позволяет:

- Избежать разрушения структуры металла покрытий и, следовательно, обечпечить хорошую коррозионную стойкость и безупречный внешний вид соединений. Не требуется какая-либо дополнительная защита поверхности шва, например окрашиванием.

- Минимизировать кавитацию на поверхности контакта “электрод-пластина”, и, следовательно, обеспечить возможность применения для изготовления электрод широкой номенклатуры материалов класса А2, в том числе с волокнистой структурой.

- Снижение загрязнения рабочей поверхности электрода цинком и его соединениями, а также хорошая гладкость их поверхности обеспечивают наиболее высокий срок службы электрода при использовании твердых материалов (более чем 150 НВ).

- Корректировать параметры сварки согласно установленному алгоритму и проводить механизацию и автоматизацию сварки деталей с такими покрытиями за счет стабильности режима сварки.

- Получать сварные точки высочайшего качества без грата и с минимальным нагревом покрытий в местах контакта с электродами, что существенно уменьшает неблагоприятное воздействие цинка и его соединений на окружающую среду.

Современное развитие методов сварки позволяет внедрить новые технологии сварки деталей с толстыми цинковыми покрытиями в серийном производстве, что на практике приносит реальные технические, экономические, организационные и экологические выгоды.

Выводы

- Применение правильной корректировки сварочного тока при серийной точечной сварке приводит к увеличению количества точек со структурой А, но, поскольку рабочие поверхности электродов изнашиваются, структура металла шва приближается к типам С или В. Механические свойства сварных точек становятся все более дифференцированными.

- Сварка с использованием чрезмерно загрязненных электродов приводит к получению точек без сформирования литого ядра, характеризуемых относительно низкой прочностью (тина Е).

- Сварные точки, полученные при использовании инверторного источника питания на постоянном токе характеризуются существенно лучшим строением (типа А), чем точки, выполненные на переменном токе (встречаются точки типов В и С). Большинство сварных точек в серии обладало требуемыми механическими и геометрическими характеристиками, установленными при проведении испытаний на разрыв и сдвиг и при анализе поперечных шлифов, соответственно.

- Точки, выполненные с использованием электродов со сферическими рабочими поверхностями, имеют лучшее качество, чем с плоскими.

- Определение коэффициента корректировки сварочного тока для серийной точечной сварки пластин с дополнительным органическим покрытием, требует в определенных условиях производства учета как механических свойств соединений, так и строения точек.

- Односторонняя сварка пластин с толстыми металлическими (более 15 мкм) покрытиями требует применения специальной программы сварки, в которой учитываются изменяющиеся значения силы сварочного тока и давления.

Также Вам будет интересно:

chiefengineer.ru

Сварочные электроды для сварки труб — какие лучше?

Подбор электродов для сварки труб — это основополагающий процесс, от которого в результате будет зависеть качество шва и его надёжность. Учитывать нужно абсолютно все нюансы, даже самые незначительные, но, к сожалению, многие сварщики, в том числе и профессионалы, не всегда уделяют этому должное внимание.

Если речь идет о прокладывании профильных или стандартных труб, рано или поздно придётся использовать сварочный аппарат. При выборе электрода стоит знать о первом и самом главном их отличии одного от другого, они могут быть плавящимися и неплавящимися.

Особенности плавящихся электродов

Для производства данного вида электродов применяется сварочная проволока, она имеет защитное покрытие, которое необходимо для стабилизации работы и требуемых магнитных характеристик. А неплавящийся изготавливается из графита, вольфрама и электрического угля.

Покрытие для плавящегося электрода также необходимо для возможности получить качественный и надежный шов, оно наносится с помощью погружения в расплавленный металл и прессовки.

Какие преимущества плавящихся электродов:

- Они позволяют проводить сварку из любого положения.

- Повышенная производительность.

- Минимальное влияние окисления на процесс соединения.

- Безопасны для сварщика во время работы.

Недостатки:

- высокое излучение сварочной дуги;

- разбрызгивание во время сварки;

- установлены пределы по показателям тока.

Это основные параметры, которые стоит обязательно учитывать перед началом выбора требуемых электродов.

Как правильно выбрать электрод

От того, каким электродом будет производиться сварка труб отопления или других конструкций, напрямую зависит срок эксплуатации материалов.

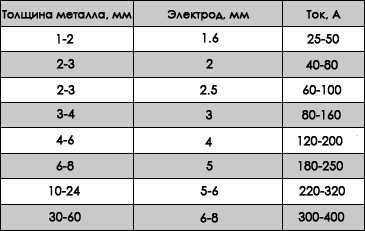

Стержни могут отличаться своей толщиной и количеством покрытия. Для сварки оцинкованных труб или каких-либо других применяются электроды диаметром 2-5 мм. А само покрытие будет составлять от 5% до 20% от всей массы изделия.

Чаще всего специалистами используются более толстые стержни. Происходит это потому, что они способны предать процессу сварки необходимой атмосферы, которая препятствует попаданию воздуха в зону соединения. Но ещё стоит учитывать, что они отличаются большим количеством выделяемых шлаков. А они в свою очередь могут влиять на надежность стыковки. Поэтому необходимо научиться находить золотую середину для оптимальной работы со сваркой трубопровода.

Как выбрать электрод, если брать в расчет толщину трубы?

- Если толщина, например, нержавеющих труб, равна 5 мм, то электрод должен иметь диаметр не более 3 мм.

- Когда труба имеет размер более 5 мм, потребуются стержни 4 мм.

- Также диаметр 4 мм используется для многослойного формирования сварочного соединения.

Еще стоит учесть максимальный показатель тока, который способен пропустить через себя стержень, и расход электродов при сварке труб, что поможет сократить денежные вложения.

Процесс сварки трубопровода

После того как выбор сделан, можно переходить к процессу сварки. Для начала стоит понимать, как нужно перемещать дугу вдоль соединения, в этом помогут несколько простых советов от экспертов:

- дуга ведётся поперечно, применяя колебательные движения для получения требуемой толщины шва;

- если продвигать дугу продольно, это позволит сделать тонкий шов с высотой, которая полностью зависит от скорости движения выбранного стержня вдоль соединяемой поверхности;

- чтобы поддержать стабильность электрической дуги, её нужно вести постепенно на протяжении всего сварочного процесса.

Обратите внимание!

Если труба имеет небольшой диаметр, её нужно сваривать целостным соединением, а если она отличается большой толщиной, шов должен быть прерывистым.

Правила безопасности

Безопасность — это та составляющая сварочного процесса, к которой стоит подходить с большой ответственностью. Ведь если проигнорировать правила, можно получить серьёзные травмы, такие как ожоги от попадания расплавленного металла, ожог глаз от дуговой вспышки, или стать жертвой удара током. Избежать подобных ситуаций можно, придерживаясь простых рекомендаций, а именно:

- во время работы на сварщике не должно быть мокрой одежды;

- обязательно нужно использовать защитную маску для лица;

- все провода, через которые идет ток, нужно обязательно изолировать любым доступным способом;

- перед началом проведения сварки нужно не забывать о заземлении агрегата и дополнительных устройств, если они есть;

- в небольших помещениях необходимо использовать резиновую обувь или постилать резиновый коврик, он будет играть роль изолятора.

Вывод

Чтобы сделать выбор электрода более подготовленным, стоит взять в расчет норму расхода стержней и учесть привязку определённого вида труб к материалу, из которого сделаны прутки. А для ещё лучшего понимания процедуры выбора, лучше всего обратиться за советом к опытным специалистам, которые имеют большой опыт в проведении подобного рода работ.

electrod.biz

Электроды

Почти все марки электродов для сварки различаются по содержанию в них таких компонентов, как фосфор, углевод и кремний. Проволока, применяемая для выпуска электродов, имеет такой химический состав, который поддается только жесткому регламенту. В нынешнее время выпускается много марок электродов, применяемых для сварочных работ.

Чтобы провести сваривание при помощи ручной дуговой сварки применяются электроды, обработанные специальной обмазкой. Эта обмазка наносится на сварочный электрод, что позволяет осуществлять наиболее комфортное сваривание. Чтобы правильно приготовить для сварочных электродов покрытие, нужно придерживаться правильных пропорций. В том случае, если увеличить в структуре шва содержание кислорода с азотом, это может привести к уменьшению пластических свойств металла в структуре шва.

Чтобы снизить в металле сварочного шва количество кислорода с азотом, применяется ряд методов. Для этого можно произвести насыщение электродов при помощи специальных раскислителей. А это значит, что для этого применяется покрытие электрода для сварки, которое в результате плавления образует много шлаков, тем самым защищает сварочный электрод от воздействия на него окружающей среды.

Почти все марки электродов для сварки различаются по содержанию в них таких компонентов, как фосфора, углевода и кремния. Проволока, применяемая для выпуска электродов, имеет такой химический состав, который поддается легко жесткому регламенту. В нынешнее время выпускается много марок электродов, применяемых для сварочных работ.

Чтобы провести сваривание при помощи ручной дуговой сварки применяются электроды, обработанные специальной обмазкой. Эта обмазка наносится на сварочный электрод, что позволяет осуществлять наиболее комфортное сваривание. Чтобы правильно приготовить для сварочных электродов покрытие, нужно придерживаться правильных пропорций. В том случае, если увеличить в структуре шва содержание кислорода с азотом, это может привести к уменьшению пластических свойств металла в структуре шва.

Чтобы снизить в металле сварочного шва состав кислорода с азотом, применяется ряд методов. Для этого можно произвести насыщение электродов при помощи специальных раскислителей. А это значит, что для этого применяется покрытие электрода для сварки, которое в результате плавления образует много шлаков, тем самым защищает сварочный электрод от воздействия на него окружающей среды.

|

Марка (покрытие) |

Назначение |

Производительность наплавки, г/Ач | Расход на 1 кг наплавленного металла, кг |

Диаметры |

|

АНО-4 (рутиловое) |

Предназначен для сваривания стали с содержанием углерода в пределах 0,25% при любом положении в пространстве не считая вертикального положения сверху вниз |

8,5 |

1,6-1,65 |

3мм 3,25мм 4мм 5мм |

|

УОНИ-13/55 (основное) |

Предназначен для сварочных работ в ответственных конструкциях из низколегированных и углеродистых сталей, когда необходимо сделать особо пластичный и ударовязкий металлический шов |

8,5-8,5 |

1,6 |

2мм 2,5мм 3мм 4мм 5мм |

|

МР-3С (рутиловое) |

Этим типом электрода варят ответственные конструкции выполненные из углеродистой стали, в которой содержание углерода не превышает 0,25% во всех положениях кроме вертикального сверху вниз |

8,5-8,5 |

1,7 |

3мм 4мм 5мм |

|

ОЗС-12 (рутиловое) |

Используется в сварке низкоуглеродистых сталей и сталей с содержанием углерода не более 0,25% |

8,5-8,5 |

1,7 |

3мм 4мм 5мм |

Сварочные электроды могут иметь, как толстое, так и тонкое покрытие. При тонком покрытии сварочного электрода, горение дуги становится наиболее устойчивым. Очень распространенным является то покрытие, в состав которого входит жидкое стекло и мел. В этом случае, электроды для сварки, имеющие тонкое покрытие, не способны осуществлять сваривание хорошего качества, так как сварочная ванна становится полностью незащищенной. А это значит, что для сваривания лучше всего применять электроды для сварки с толстым покрытием.

Сварочные электроды с толстым покрытием, широко используются в производстве и имеют огромные преимущества. В состав такого покрытия входят различные раскислители, легирующие элементы, газообразующие элементы, каолин и марганцевая руда.

emetspb.ru