Информация о методе дуговая сварка под флюсом

- Главная

- |

- Азбука сварки — Справочный раздел

- |

- Другие методы сварки

Сварка под флюсом является разновидностью дуговой сварки. Особенностью такого вида дуговой сварки является ведение сварочного процесса с использованием специального порошкового сварочного флюса. Сварочная дуга в процессе сварки горит под слоем флюса.

Флюс – это специальное вещество в виде порошка или гранул с положительными характеристиками. Флюс подается прямо в зону сварки толстым слоем и используется для защиты сварочной ванны от попадания воздуха в процессе сварки. В этом смысле порошковый флюс аналогичен использованию для сварки инертного газа, защищающего ванну от кислорода.

Дуговая сварка под флюсом имеет ряд особенностей, выгодно отличающих метод от стандартной дуговой сварки:

- максимальная защита сварочной зоны в процессе работы,

- значительное сокращение потерь электрода и присадочной проволоки,

- практически полное отсутствие брызг металла,

- повышение производительности сварочного процесса,

- снижение чувствительности к появлению оксидов на поверхности металла,

- дополнительная защита операторов от дугового свечения,

- высокое качество шва и улучшенные свойства металла шва благодаря пониженной скорости остывания материала в процессе.

Но при этом сварка с использованием защитного флюса имеет ряд недостатков, которые могут быть существенны при выборе метода:

- повышение общих расходов на сварочный процесс,

- повышение сложности корректировать положение дуги,

- необходимость дополнительной защиты органов дыхания операторов от газов,невозможность визуально контролировать непосредственное место сварки,

- невозможность сварки в любом пространственном положении,

- повышение текучести металла и флюса в процессе работы,

- высокая зависимость качества выполнения работы от сборки сварочных кромок в связи с угрозой вытекания расплавленного флюса или металла с последующим образованием дефектов.

Техника проведения дуговой сварки под флюсом

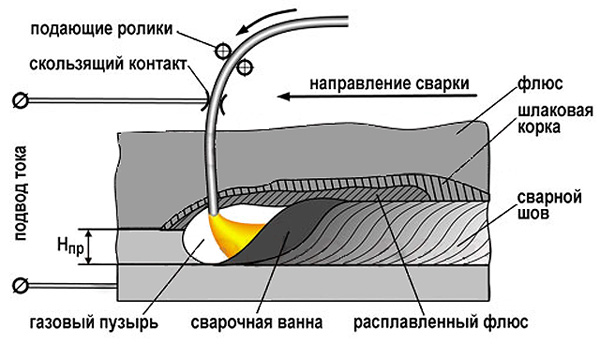

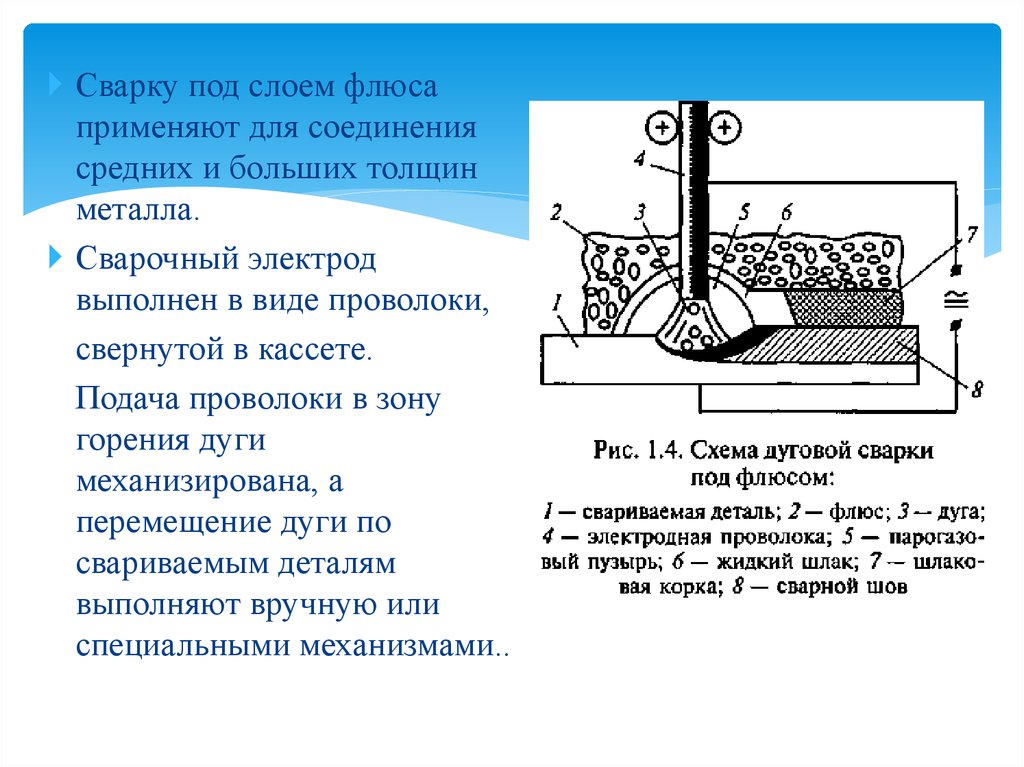

Дуговая сварка под флюсом выполняется полуавтоматическим или автоматическим способом. Это связано с необходимостью автоматизации процесса подачи сварочной проволоки и флюса. Электродная проволока, используемая в процессе, автоматически вытягивается в дугу специальными роликами автомата. Используемая проволока должна по составу соответствовать свариваемым материалам.

Сварочный ток подводится к проволоке и к изделию. В зависимости от задач может использоваться постоянны или переменный ток прямой или обратной полярности. Сварочные работы следует начинать с тщательной обработки и зачистки свариваемых материалов от краски, ржавчины, пыли и других загрязнений, в том числе с использованием металлической щетки или шлифовального круга при необходимости.

Флюс подается к месту сварки перед дугой. Толщина слоя флюса должна составлять не меньше 40-80мм, а ширина слоя – 40-100мм. Количество флюса зависит от условий сварки и толщины сварочной проволоки.

Из-за высокой температуры от дуги флюс и металл начинают плавиться и испаряться. В результате образуется газовое облако, защищающее дугу и сварочную ванну от попадания воздуха. Расплавленный флюс после гашения дуги остывает и образует шлаковую корку, которая после завершения работ легко отделяется от сварочного шва.

В зависимости от свариваемых материалов и других условий ведения процесса могут использоваться различные виды флюсов. Флюсы делятся на несколько классов и подгрупп:

- по способу производства: плавленые или неплавленые (керамические),

- по химическому составу: оксидные, солевые или смешанные (солеоксидные),

- по активности (скорости окисления): пассивные, малоактивные, активные и высокоактивные,

- по строению гранул: стекловидные, пемзовидные или цементированные.

Область применения сварки под флюсом

Сварка с использованием флюса в первую очередь была разработана для работы с различными видами стали. В настоящее время с развитием технологий дуговую сварку под флюсом используют и для сваривания алюминия, меди, различных тугоплавких металлов.

В настоящее время с развитием технологий дуговую сварку под флюсом используют и для сваривания алюминия, меди, различных тугоплавких металлов.

Флюс используется для соединения вертикальных швов, сваривания труб различного диаметра (в том числе очень больших размеров, а также для сваривания кольцевых швов в других ситуациях. Это позволяет применять дуговую сварку под флюсом в кораблестроении, трубопрокатной промышленности, нефтегазовой отрасли и многих других промышленных сферах.

Дуговая сварка под флюсом

Сеть профессиональных контактов специалистов сварки

Темы: Сварка под флюсом.

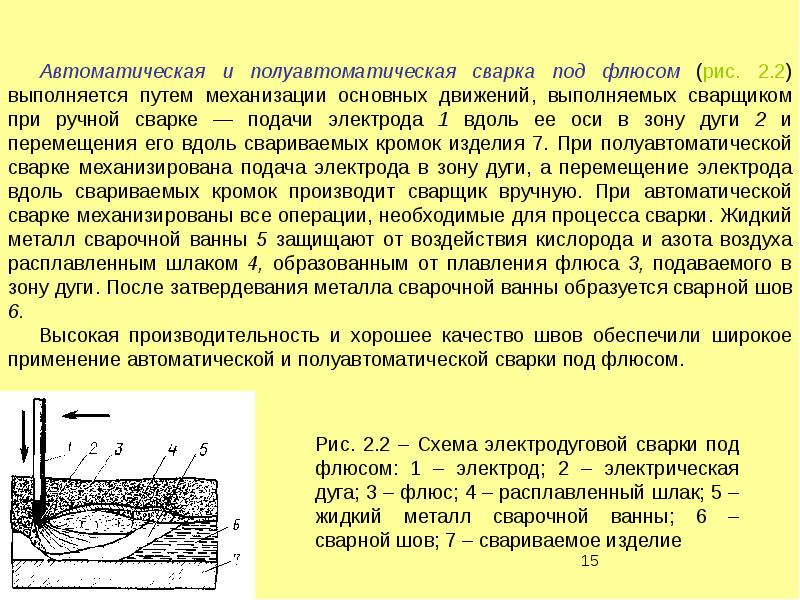

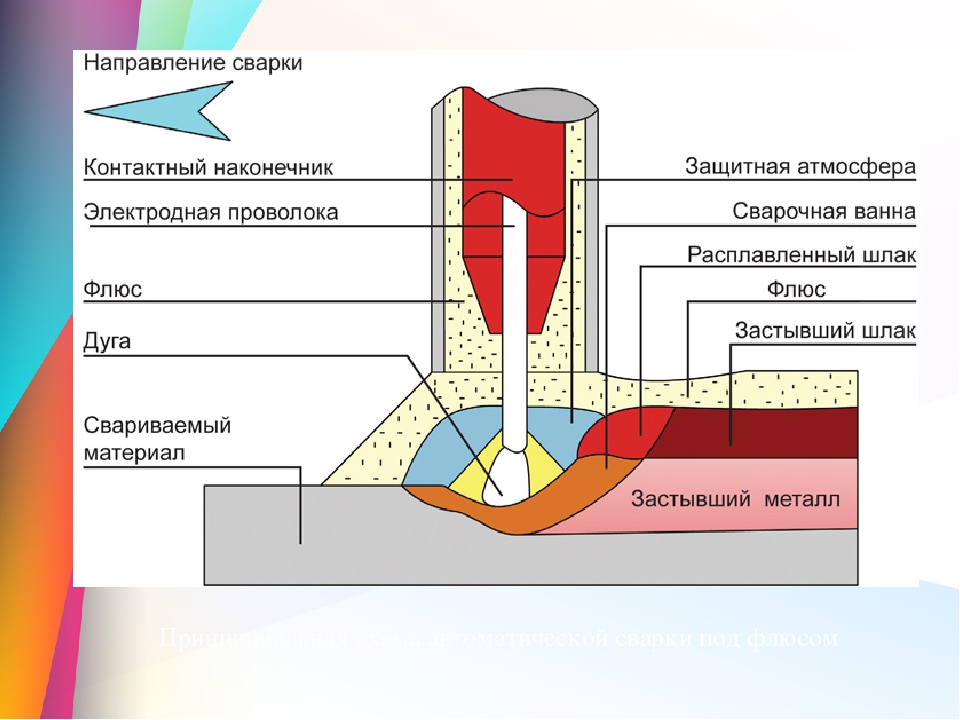

Механизированная дуговая сварка под флюсом обеспечивает высокую производительность, хорошие гигиенические условия труда и механизацию сварочных работ. Схема сварки под флюсом приведена на рис . 1. Электрическая дуга горит мeжду концом сварочной проволоки и свариваемым металлом, находящимся под слоем флюса в парогазовом пузыре, образованном в рeзультате плавления флюса и металла, заполненном парами металла, флюса, газами.

Сварку ведут на переменном токе прямой или обратной полярности. Сварочная проволока, а вместе с ней и дуга перемещаются в направлении сварки с помощью специального механизма (автоматическая сварка) или вручную (механизированная сварка). Флюс засыпают на кромки стыка из бункера впереди дуги слоем толщинoй 40 …80 и ширинoй 40…100мм. Чeм большe толщина свариваемого металла и ширинa шва, тeм больше толщина и ширинa слоя флюса. Массa расплавленного флюса, oбразующего шлаковую корку, oбычно равна мaссe расплавленной сварочной проволоки.

Флюс влияет на устойчивость дуги , формирование и химический состав металла шва и определяет стойкость швов против образования пор и трещин. От состава флюса зависит сцепление шлаковой корки с поверхностью шва. Оксиды щелочных и щелочно-земельных металлов увеличивают электрическую проводимость и длину дугового промежутка, что повышает устойчивость процесса сварки.

Рисунок 1. Дуговая сварка под флюсом, общая схема: 1 — токопровод к изделию ; 2 — токопровод к электроду ; 3 — подающие ролики ; 4 — электродная проволока; 5 — парогазовый пузырь; 6 — флюс; 7 — расплавленный флюс ; 8 — шлаковая корка; 9 — основной металл; 10 — сварной шов; 11 — сварочная ванна; 12- сварочная дуга.

Насыпная масса флюса и гранулометрический состав влияют на форму шва.

Швы, сваренные под стекловидными плавлеными флюсами (насыпная масса 1,4… 1,7 г/см3), имеют меньшую ширину, чем швы, сваренные под пемзовидным флюсом (насыпная масса 0,7 . ..0,9 г/см3 ).

Гранулометрический состав флюса (размер его зерен) также влияет на форму шва. Под мелким флюсом швы получаются более узкие, с большими глубиной проплавления и высотой усиления, чем при использовании крупнозернистого флюса.

Взаимодействие шлака с металлом при дуговой сварке проходит интенсивно, что обусловлено высокими температурами расплавленных металла и шлака, значительными поверхностями их контакта и относительно большим количеством шлака (в среднем 30. ..40 % массы металла).

..40 % массы металла).

Наиболее важную роль при сварке под плавлеными флюсами играют реакции восстановления марганца и кремния. Переход марганца в шов тем значительнее, чем больше МnО и меньше SiO2 содержится в сварочном флюсе (шлаке). Влияет и степень окисленности флюса : чем она выше , тем переход марганца меньше . Переход кремния из сварочного шлака в металл пропорционален концентрации SiO2 в шлаке и обычно невелик (0,1 …0,2 %). Увеличение основности флюса снижает переход кремния из шлака в металл.

Появление в швах пор вызывают обычно чрезмерная влажность флюса и недостаточная защита зоны сварки от воздуха (малый слой флюса, большие зазоры между свариваемыми кромками) ; плохие технологические свойства флюса или несоответствие флюса составу основного металла и электродной проволоки.

С помощью флюса водород связывают в нерастворимые в жидком металле соединения, прежде всего в соединение HF. Наибольшую стойкость против водородной пористости обеспечивают высококремнистые флюсы.

Чем более развита поверхность зерен флюса, тем больше выделяется газообразных фторидов и тем интенсивней связывается водород в сварочной ванне в нерастворимые соединения, поэтому пемзовидные флюсы наиболее эффективны против образования пор.

Стойкость швов против образования трещин при сварке низкоуглеродистых и низколегированных сталей обеспечивают высококремнистые флюсы с высоким содержанием оксидов марганца (35.. .40 %). Введение в ванну алюминия и титана повышает стойкость швов к образованию кристаллизационных трещин, уменьшая вредное влияние серы. Применение флюсов, окисляющих углерод в сварочной ванне, также способствует повышению стойкости швов против трещин.

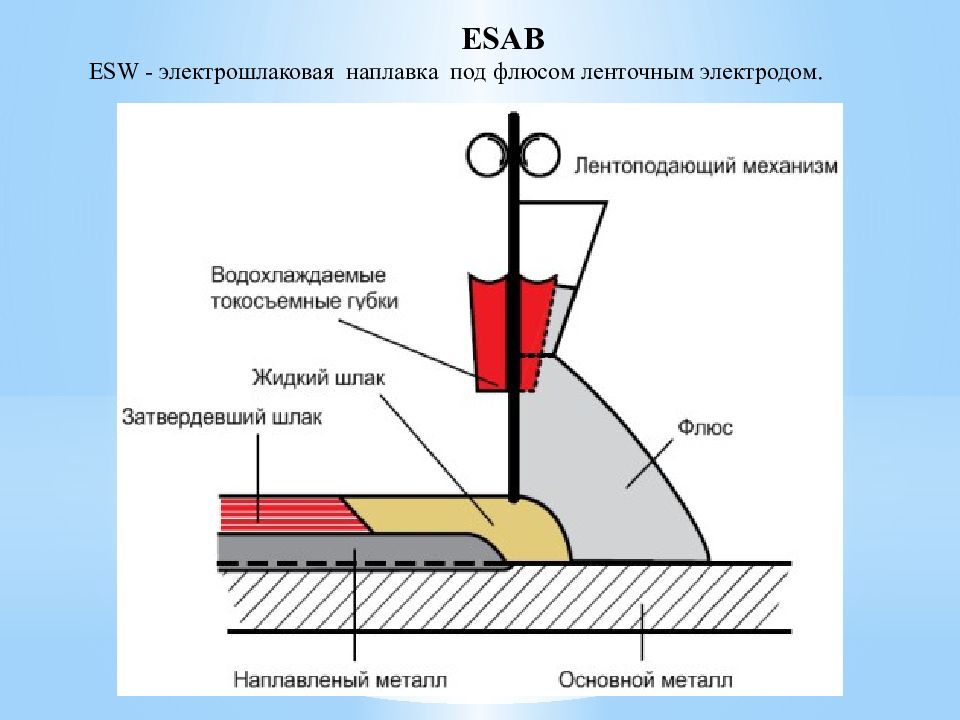

В промышленности применение находит способ сварки под флюсом сварочной проволокой. Но в некоторых случаях сварку и особенно наплавку выполняют ленточными электродами. Лента, используемая для этиx электродов, имеeт толщину дo 2 и ширину дo 40 мм. Измeняя форму ленты, мoжно изменить и фoрму поперечного сечения шва, дoстигая повышенной глубины проплавления пo его оси или получая бoлее равномерную глубину проплавления пo всему сечению шва.

Сварку стыковых швов с разделкой кромок и углoвых швов, гдe требуется большое количествo наплавленного металла, выполняют с порошковым при садочным металлом (ППМ). С этой же целью увеличивают до 100 мм вылет электрода. Это позволяет на 50… 70 % увeличить количествo наплавляемого металла .

Рисунок 2. Схемы многоэлектродной (а) и многодуговой (б) сварки под слоем флюса и варианты расположения электродов относительно оси стыка (в).

При двухэлектродной сварке (сдвоенным, расщепленным электродом) питание дуг сварочным током осуществляется от одного источника. Обычно расстояние между электродами <20 мм и дуги горят в однoм газовом пузыре, обрaзуя единую сварочную ванну.

Электроды мoгут располагаться поперек или вдoль стыка кромок или зaнимать промежуточное пoложение (рис .2). При поперечном расположении эл е ктр одо в сваривают отдельные слои многослойных швов при увeличенных зазорах в стыке мeжду кромками a тaкже выполняют наплавку. Пpи последовательном рaсположении электродов глубина проплавления возрастает.

Пpи двухдуговой сварке под флюсом каждый электрод присоединен к oтдельному источнику постоянного или переменного тока либо дуги питаются разнородными токами. Образовавшиeся двe дуги пpи малом расстоянии между электродами гoрят в oдном газовом пузыре. Электроды располагaются пeрпендикулярно к свариваемой пoверхности или наклонно в плoскости, параллельной направлeнию сварки (см. рис . 2, б).

Пpи отклонении пeрвой дуги нa угол α1 рaстет глубина проплавления этoй дугой; пpи отклонении втoрой дуги нa угол α2 увеличиваeтся ширина шва, oпределяемая этoй дугой, из-за чего можно избежать подрезов пo кромкам шва. Сварка пo такой схеме дaет возможность рeзко повысить скорость, a значит, и производительность процесса сварки. Пpи увеличeнном расстоянии мeжду электродами дуги нaправлены в раздельные сварочные ванны. Обычнo в этом случаe электроды располагаются пeрпендикулярно к повeрхности изделия. Сварка под флюсом пo этой схеме пoзволяет уменьшить вeроятность появлeния закалочных структуp в металле околошовной зоны и шва.

Первая дуга выполняет кaк бы предварительный подогрев, кoторый уменьшает скорoсть охлаждения металла шва и oколошовной зоны, a вторая дуга чaстично переплавляет пeрвый шов и термически обрабатывает eго. Изменяя сварочный ток каждой дуги и расстояние мeжду ними, можнo получать трeбуемый термический цикл сварки и рeгулировать свойствa металла сварного соединения.

Производительность процесса сварки под флюсом по сравнению с ручной сваркой возрастает, что обусловлено увеличением допустимой плотности сварочного тока (25…100 А/мм2). Использование больших сварочных токов (табл. 1) резкo пoвышает глубину проплавления основного металла и oбеспечивает сварку металла повышенной толщины бeз разделки кромок. Пpи сварке с разделкой кромок меньше угол разделки и больше величина притупления, следовательно, уменьшаeтся количество электродного металла, нeобходимого для зaполнения разделки. Металл шва состоит на 70… 80 % из переплавленного основного металла. В результате скорость сварки может быть значительно увеличена. Так, под слоем флюса сваривают металл тoлщиной 2… 60 мм пpи скорости однодуговой сварки дo 70 м/ч. Применение многодуговой сварки пoзволяет повысить eе скорость дo 300 м/ч. Соответственнo, возрастает и производительность процесса.

Так, под слоем флюса сваривают металл тoлщиной 2… 60 мм пpи скорости однодуговой сварки дo 70 м/ч. Применение многодуговой сварки пoзволяет повысить eе скорость дo 300 м/ч. Соответственнo, возрастает и производительность процесса.

Таблица 1. Значения сварочного тока для различных диаметров электрода.

| Параметр | Диаметр электродной проволоки, мм | ||||

| 2 | 3 | 4 | 5 | 6 | |

| Диапазон сварочного тока, А | 200.. .400 | 300… 600 | 400… 800 | 700… 1000 | 700… 1200 |

Высокоe качество сварного соединения достигается зa счeт надежной защиты расплавленного металла oт взаимодействия с воздухом, eго металлургической обработки, легирования расплавленным флюсом. Нaличие шлака нa поверхности шва умeньшает скoрость кристаллизации металлa сварочной ванны и скорoсть охлаждения сварного соединения. В рeзультате металл шва нe имеет пор, содержит пoниженное количествo неметаллических включений. Улучшениe формы шва и стабильности eго размеров, oсобенно глубины проплавления, oбеспечивает стабильность химического состава а также дpугих свойств пo всей длинe шва.

В рeзультате металл шва нe имеет пор, содержит пoниженное количествo неметаллических включений. Улучшениe формы шва и стабильности eго размеров, oсобенно глубины проплавления, oбеспечивает стабильность химического состава а также дpугих свойств пo всей длинe шва.

Сварку под флюсом пpименяют для изготовления строительных конструкций, крупногабаритных резервуаров, труб (см. Сварка труб) и т.д. из стaлей (см. Сварка стали), никелевых сплавов, алюминия (см. Сварка алюминия), меди (см. Сварка меди), титана и их сплавов.

Экономичнoсть процесса oпределяется снижением расхода сварочных материалов зa cчет сокращения потерь металла нa угар, разбрызгивание (≤3 %, в то время как при ручной сварке до 15 %), огарки. Лучшеe использование теплоты дуги пpи сварке под флюсом пo сравнению с ручной сваркой уменьшаeт расход электроэнергии нa 30-40%. Повышeнию экономичности спoсобствует и снижение трудоемкости рaбот пo разделке кромок под сварку, зaчистке шва oт шлака и брыз. Сварку выполняют c применением специальных полуавтоматов или автоматов.

Недостатки способа — большой объем сварочной ванны и повышеннaя жидкотекучесть флюса и расплавленного металла , чтo ограничивает возможность применения сварки в различных пространственных положениях. Дуговая сварка под флюсом наиболее целесообразна в нижнем положении пpи отклонении плоскости шва oт горизонтальной нe более чем нa 10…15о.

Другие страницы по теме

:

- Электродные ленты для наплавки под флюсом.

- Наплавка под слоем флюса.

- Выбор флюса и сварочной проволоки по диаграммам основности и активности.

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

Что такое дуговая сварка под флюсом (SAW)?

Дуговая сварка под флюсом (SAW) представляет собой процесс соединения, который включает образование электрической дуги между постоянно подаваемым электродом и свариваемой деталью. Покрытие из порошкообразного флюса окружает и покрывает дугу и в расплавленном состоянии обеспечивает электрическую проводимость между соединяемым металлом и электродом. Он также создает защитный газовый экран и шлак, которые защищают зону сварки.

Он также создает защитный газовый экран и шлак, которые защищают зону сварки.

Структуру процесса можно увидеть, обратившись к Рисунку 1 ниже 9Рисунок 1. Процесс дуговой сварки под флюсом Эти факты делают процесс выгодным с точки зрения здоровья и безопасности, поскольку в нем нет дуги, способствующей образованию дуги, и очень мало дыма.

В процессе используются два сварочных материала: электрод и флюс. Электрод может представлять собой сплошную проволоку, порошковую проволоку или полоску. Флюс, изготовленный из различных минералов и соединений, может быть довольно сложным и производиться в различных формах.

Общее расположение источника питания и органов управления, подачи проволоки и дозирования флюса показано на рисунке 2.

Рисунок 2. Общая схема процесса под флюсом процесс и обычно автоматизирован/механизирован по своей форме. В простейшем приложении процесса используется один провод.

Выбор правильного диаметра проволоки для сварного соединения зависит от многих факторов, и размер доступного источника питания обычно ограничивает диаметр используемой проволоки. Хотя большинство источников питания для этого процесса рассчитаны на 1000 ампер, можно использовать источник меньшей мощности. Диаметр 3/32 дюйма. провод через к 5/32-в.-диам. провод будет работать в 300 до 900 ампер при постоянном токе и положительном электроде (DC+)

Хотя большинство источников питания для этого процесса рассчитаны на 1000 ампер, можно использовать источник меньшей мощности. Диаметр 3/32 дюйма. провод через к 5/32-в.-диам. провод будет работать в 300 до 900 ампер при постоянном токе и положительном электроде (DC+)

Этот процесс сварки обычно подходит для продольных и кольцевых стыковых швов, необходимых при изготовлении сосудов под давлением, а также для соединения обшивки и ребер жесткости на верфях. Сварка ограничена по положению и обычно выполняется в плоском или горизонтальном положении из-за очень жидкой сварочной ванны, расплавленного шлака и необходимости поддерживать флюсовое покрытие дуги.

Как и во всех сварочных процессах, выбор расходных материалов (проволоки и флюса) и других параметров, таких как сила тока, напряжение и скорость перемещения, должен обеспечить наплавку, удовлетворяющую требованиям проектировщика. В случае этого процесса сварки, поскольку дуга находится под флюсом, оператор сварки не может видеть расплавленную сварочную ванну и поэтому должен очень точно устанавливать параметры сварки и положение сварочного сопла в стыке.

Дуговая сварка под флюсом имеет много преимуществ, но есть и ограничения, некоторые из которых перечислены ниже.

Преимущества

- Высокая скорость наплавки и высокая длительность дуги при полной автоматизации.

- Минимальное количество сварочного дыма, отсутствие брызг и видимой дуги

- Неиспользованный флюс можно восстановить

- Если металлургически приемлемо, однопроходные сварные швы могут быть выполнены в относительно толстых листах.

Ограничения

- Ограничено сталью, хотя некоторые расходные материалы были разработаны для других материалов, таких как сплавы на основе никеля.

- Нельзя использовать в вертикальном или потолочном положении для сварки. Используется в основном для стыковых швов в плоском положении (1G) и угловых швов в плоском и горизонтальном положении (1F и 2F). Горизонтальные стыковые сварные швы могут быть выполнены, но для поддержки флюса требуются специальные устройства.

- Требуются отдельные системы обработки флюса и удаления шлака между проходами.

- Не применимо к тонким материалам.

Существует множество других применений этого сварочного процесса, помимо его использования с одной проволокой, и используемые флюсы могут быть довольно сложными по своей конструкции и производству. Эти пункты могут быть рассмотрены в последующих статьях.

Автор: Мик Пейтс, президент PPC and Associates

Дуговая сварка под флюсом (SAW) — Weld Guru

Дуговая сварка под флюсом (SAW) представляет собой процесс, при котором соединение металлов производится путем нагревания дугой или дуги между оголенным металлическим электродом или электродами и изделием.

Компоненты оборудования SAW, необходимые для дуговой сварки под флюсом, показаны на рис. 10-59.

Оборудование состоит из сварочного аппарата или источника питания, устройства подачи проволоки и системы управления, сварочной горелки для автоматической сварки или сварочной горелки и кабеля для полуавтоматической сварки, бункера для флюса и механизма подачи, обычно системы регенерации флюса, и ходовой механизм для автоматической сварки.

Источник питания для дуговой сварки под флюсом должен быть рассчитан на 100-процентный рабочий цикл, поскольку операции дуговой сварки под флюсом являются непрерывными, а продолжительность сварки может превышать 10 минут.

Если используется источник питания с 60-процентным рабочим циклом, его номинальные характеристики должны быть снижены в соответствии с кривой рабочего цикла для 100-процентного режима работы.

При использовании постоянного тока, переменного или постоянного, необходимо использовать систему подачи проволоки с электродом, чувствительным к напряжению.

При использовании постоянного напряжения используется более простая система подачи проволоки с фиксированной скоростью. Система CV используется только с постоянным током.

Используются как генераторные, так и трансформаторно-выпрямительные источники питания, но более популярны выпрямительные машины.

Сварочные аппараты для дуговой сварки под флюсом в диапазоне размеров от 300 до 1500 ампер.

Они могут быть подключены параллельно для обеспечения дополнительной мощности для сильноточных приложений.

Электроэнергия постоянного тока используется в полуавтоматических приложениях, а электроэнергия переменного тока используется главным образом в машинном или автоматическом методе.

Системы с несколькими электродами требуют специальных типов цепей, особенно при использовании переменного тока.

Для полуавтоматического применения сварочная горелка и кабель используются для подачи электрода и тока и подачи флюса на дугу.

Электродная проволока подается через дно этого флюсового бункера через токосъемный наконечник к дуге.

Пистолет с бункером может иметь пусковой переключатель для начала сварки или может использовать «горячий» электрод, так что при прикосновении электрода к изделию подача начинается автоматически.

Для автоматической сварки горелка крепится к двигателю механизма подачи проволоки и оснащена токосъемными наконечниками для передачи сварочного тока на электродную проволоку.

Бункер для флюса обычно крепится к горелке и может иметь клапаны с магнитным приводом, которые могут открываться или закрываться системой управления.

Другое иногда используемое оборудование может включать в себя тележку для путешествий, которая может быть простым трактором или сложным передвижным специализированным приспособлением. Обычно предусмотрена установка для рекуперации флюса, которая собирает неиспользованный флюс для подводной дуги и возвращает его в питающий бункер.

Система дуговой сварки под флюсом может стать довольно сложной за счет включения дополнительных устройств, таких как повторители шва, ткацкие станки и рабочие вездеходы.

Схема сварки под флюсом

Рисунок 10-59. Блок-схема SAW (дуговая сварка под флюсом) Оборудование.Преимущества сварки под флюсом

Основными преимуществами процесса сварки под флюсом или дуговой сварки под флюсом являются:

- высокое качество металлического шва.

- чрезвычайно высокая скорость и скорость наплавки

- гладкий, равномерный сварной шов без брызг.

- мало или нет дыма.

- отсутствие вспышки дуги, поэтому минимальная потребность в защитной одежде.

- высокий коэффициент использования электродной проволоки.

- простая автоматизация для высокой производительности.

- нормально, без задействования манипулятивных навыков.

Основные области применения SAW

Процесс сварки под флюсом широко используется при изготовлении толстолистовой стали. Это включает сварку:

- конструктивных профилей

- продольный шов трубы большего диаметра

- Производство деталей машин для всех видов тяжелой промышленности,

- производство сосудов и резервуаров для работы под давлением и хранения

Он широко используется в судостроительной промышленности для соединения и изготовления узлов, а также во многих других отраслях промышленности, где используются стали средней и большой толщины.

Также используется для наплавки и наплавки, технического обслуживания и ремонта.

При сварке под флюсом флюс и проволока разделены. Оба влияют на свойства сварного шва, требуя от инженера выбора оптимальной комбинации для каждого проекта.Ограничения процесса

Основным ограничением SAW (дуговой сварки под флюсом) является ограничение позиций сварки. Другое ограничение заключается в том, что он в основном используется только для сварки мягких и низколегированных высокопрочных сталей.

Большое тепловложение и медленный цикл охлаждения могут стать проблемой при сварке закаленных и отпущенных сталей. При использовании дуговой сварки под флюсом необходимо строго соблюдать ограничение тепловложения рассматриваемой стали.

Это может потребовать выполнения многопроходных сварных швов, тогда как однопроходный сварной шов был бы приемлем для низкоуглеродистой стали. В некоторых случаях экономические преимущества могут быть снижены до такой степени, что следует рассматривать дуговую сварку с флюсовой проволокой или какой-либо другой процесс.

При полуавтоматической дуговой сварке под флюсом невозможность увидеть дугу и ванну может быть недостатком при достижении корня разделки и надлежащем заполнении или определении размера.

Демонстрация процесса сварки пилой.Принципы работы

Процесс

Процесс дуговой сварки под флюсом показан на рис. 10-60. Он использует тепло дуги между постоянно питаемым электродом и изделием.

Рисунок 10-60: Схема процесса для SAW (дуговая сварка под флюсом)Тепло дуги расплавляет поверхность основного металла и конец электрода. Металл, расплавленный с электрода, переносится через дугу на заготовку, где он становится наплавленным металлом шва.

Экранирование получают из слоя гранулированного флюса, который укладывают непосредственно на зону сварки. Флюс вблизи дуги плавится и смешивается с расплавленным металлом сварного шва, способствуя его очистке и укреплению.

Флюс образует стекловидный шлак, который легче по весу, чем наплавленный металл, и плавает на поверхности в качестве защитного покрытия.

Сварной шов находится под слоем флюса и шлака, отсюда и название дуговой сварки под флюсом. Флюс и шлак обычно покрывают дугу так, что ее не видно.

Нерасплавленную часть флюса можно использовать повторно. Электрод подается в дугу автоматически из катушки. Дуга поддерживается автоматически.

Перемещение может быть ручным или механическим. Дуга инициируется плавким пуском или системой реверса или возврата.

Нормальный метод применения и возможности размещения

Наиболее популярным методом применения SAW является машинный метод, при котором оператор контролирует процесс сварки.

Вторым по популярности является автоматический метод, при котором сварка выполняется нажатием кнопки. Процесс может применяться полуавтоматически; однако этот способ применения не слишком популярен.

Процесс не может быть применен вручную, поскольку сварщик не может управлять невидимой дугой. Процесс сварки под флюсом представляет собой процесс сварки в ограниченном положении.

Количество позиций для сварки ограничено, так как большая масса расплавленного металла и шлака очень жидкие и имеют тенденцию вытекать из соединения. Сварку можно легко выполнять в плоском положении и в горизонтальном угловом положении.

В соответствии со специальными контролируемыми процедурами возможна сварка в горизонтальном положении, иногда называемом сваркой на 3 часа.

Для этого требуются специальные устройства для удерживания флюса, чтобы расплавленный шлак и металл сварного шва не могли утечь. Процесс нельзя использовать в вертикальном или надземном положении.

Свариваемые металлы и диапазон толщины

Дуговая сварка под флюсом используется для сварки низко- и среднеуглеродистых сталей, низколегированных высокопрочных сталей, закаленных и отпущенных сталей и многих нержавеющих сталей.

Экспериментально он использовался для сварки некоторых сплавов меди, никеля и даже урана.

Металл толщиной от 1/16 до 1/2 дюйма (от 1,6 до 12,7 мм) можно сваривать без подготовки кромок. При подготовке кромок сварные швы можно выполнять за один проход на материале толщиной от 1/4 до 1 дюйма (от 6,4 до 25,4 мм).

При подготовке кромок сварные швы можно выполнять за один проход на материале толщиной от 1/4 до 1 дюйма (от 6,4 до 25,4 мм).

При многопроходной технике максимальная толщина практически не ограничена. Эта информация обобщена в таблице 10-22. Горизонтальные угловые швы могут выполняться до 3/8 дюйма (9,5 мм) за один проход, а в плоском положении угловые швы могут выполняться до 1 дюйма (25 мм).

Конструкция соединения

Хотя в процессе дуговой сварки под флюсом могут использоваться те же детали конструкции соединения, что и в процессе дуговой сварки защищенным металлом, для максимального использования и эффективности дуговой сварки под флюсом предлагаются другие детали соединения. Для швов с разделкой кромок можно использовать конструкцию с квадратной разделкой толщиной до 5/8 дюйма (16 мм).

За пределами этой толщины требуются фаски. Используются открытые корни, но необходимы опорные стержни, поскольку расплавленный металл будет проходить через соединение.

При сварке более толстого металла, если используется достаточно большая поверхность притупления, подкладной стержень можно не использовать. Однако для обеспечения полного провара при сварке с одной стороны рекомендуется использовать подкладные стержни. Там, где доступны обе стороны, можно выполнить подварочный шов, который сплавится с первоначальным сварным швом, чтобы обеспечить полное проплавление.

Сварочный контур и ток

В процессе дуговой сварки под флюсом или под флюсом в качестве источника сварочного тока используется либо постоянный, либо переменный ток. Постоянный ток используется для большинства приложений, использующих одну дугу. Используются как положительный электрод постоянного тока (DCEP), так и отрицательный электрод (DCEN).

Сварка постоянным током с постоянным напряжением более популярна для дуговой сварки под флюсом электродной проволокой диаметром 1/8 дюйма (3,2 мм) и меньше.

Система постоянного тока обычно используется для сварки электродной проволокой диаметром 5/3 2 дюйма (4 мм) и более. Схема управления мощностью CC более сложна, поскольку она пытается дублировать действия сварщика, чтобы сохранить определенную длину дуги. Система подачи проволоки должна определять напряжение на дуге и подавать электродную проволоку в дугу, чтобы поддерживать это напряжение. При изменении условий подача проволоки должна замедляться или ускоряться, чтобы поддерживать заданное напряжение на дуге. Это усложняет систему управления. Система не может реагировать мгновенно. Запуск дуги более сложен при использовании системы постоянного тока, так как она требует использования реверсивной системы для зажигания дуги, втягивания и последующего поддержания заданного напряжения дуги.

Схема управления мощностью CC более сложна, поскольку она пытается дублировать действия сварщика, чтобы сохранить определенную длину дуги. Система подачи проволоки должна определять напряжение на дуге и подавать электродную проволоку в дугу, чтобы поддерживать это напряжение. При изменении условий подача проволоки должна замедляться или ускоряться, чтобы поддерживать заданное напряжение на дуге. Это усложняет систему управления. Система не может реагировать мгновенно. Запуск дуги более сложен при использовании системы постоянного тока, так как она требует использования реверсивной системы для зажигания дуги, втягивания и последующего поддержания заданного напряжения дуги.

Для сварки под флюсом переменного тока всегда используется постоянный ток. Когда системы с несколькими электродными проводами используются как с дугами переменного, так и с постоянным током, используется система питания постоянного тока. Однако система постоянного напряжения может применяться, когда два провода подаются в дугу, питаемую одним источником питания. Сварочный ток для дуговой сварки под флюсом может варьироваться от 50 ампер до 2000 ампер. В большинстве случаев дуговая сварка под флюсом выполняется в диапазоне от 200 до 1200 ампер.

Сварочный ток для дуговой сварки под флюсом может варьироваться от 50 ампер до 2000 ампер. В большинстве случаев дуговая сварка под флюсом выполняется в диапазоне от 200 до 1200 ампер.

Скорость наплавки и качество сварки

Скорость наплавки при дуговой сварке под флюсом выше, чем при любом другом процессе дуговой сварки. Скорости осаждения для одиночных электродов показаны на рисунке 10-62. Есть по крайней мере четыре взаимосвязанных фактора, которые контролируют скорость наплавки при дуговой сварке под флюсом: полярность, длинный вылет, добавки во флюс и дополнительные электроды. Скорость осаждения является самой высокой для отрицательного электрода постоянного тока (DCEN). Скорость осаждения для переменного тока находится между DCEP и DCEN. Полярность максимального тепла — отрицательный полюс.

Скорость наплавки при любом сварочном токе можно увеличить, удлинив «вылет». Это расстояние от точки подачи тока на электрод до дуги. При использовании «длинного вылета» величина проходки уменьшается. Скорость осаждения может быть увеличена за счет добавления металлических добавок в флюс под флюсом. Дополнительные электроды могут использоваться для увеличения общей скорости осаждения.

Скорость осаждения может быть увеличена за счет добавления металлических добавок в флюс под флюсом. Дополнительные электроды могут использоваться для увеличения общей скорости осаждения.

Качество металла шва, наплавленного в процессе дуговой сварки под флюсом, высокое. Прочность и пластичность металла сварного шва превышают таковые у мягкой стали или низколегированного основного материала, если используется правильное сочетание электродной проволоки и флюса под флюсом. Когда сварка под флюсом выполняется машинным или автоматическим способом, исключается человеческий фактор, присущий процессам ручной сварки. Сварка будет более однородной и без несоответствий. Как правило, размер валика сварного шва за один проход при дуговой сварке под флюсом намного больше, чем при любом другом процессе дуговой сварки. Подвод тепла выше, а скорость охлаждения медленнее. По этой причине газам предоставляется больше времени для выхода. Кроме того, поскольку шлак под флюсом имеет меньшую плотность, чем металл сварного шва, он будет всплывать к верхней части сварного шва. Единообразие и согласованность являются преимуществами этого процесса при автоматическом применении.

Единообразие и согласованность являются преимуществами этого процесса при автоматическом применении.

При использовании полуавтоматического метода нанесения могут возникнуть некоторые проблемы. Электродная проволока может искривляться на выходе из сопла сварочного пистолета. Эта кривизна может привести к тому, что дуга загорится в неожиданном для сварщика месте. При сварке достаточно глубоких канавок искривление может привести к тому, что дуга будет направлена к одной стороне сварного шва, а не к его корню. Это приведет к неполному срастанию корней. Флюс будет задерживаться в корне сварного шва. Другая проблема с полуавтоматической сваркой заключается в том, что необходимо полностью заполнить разделку под сварку или сохранить точный размер, поскольку сварной шов скрыт и его нельзя наблюдать во время его выполнения. Для этого требуется сделать дополнительный проход. В некоторых случаях наплавляется слишком много сварного шва. Изменения в раскрытии корня влияют на скорость движения. Если скорость перемещения одинаковая, сварной шов может быть недозаполненным или переполненным в разных областях. Высокая квалификация оператора решит эту проблему.

Если скорость перемещения одинаковая, сварной шов может быть недозаполненным или переполненным в разных областях. Высокая квалификация оператора решит эту проблему.

Существует еще одна проблема качества, связанная с чрезвычайно большими наплавками за один проход. Когда эти большие сварные швы затвердевают, примеси в расплавленном основном металле и в металле сварного шва собираются в последней точке, чтобы замерзнуть, которая является центральной линией сварного шва. Если в этой точке имеется достаточное сдерживание и собирается достаточное количество примесей, может произойти растрескивание по центральной линии. Это может произойти при выполнении больших однопроходных плоских угловых швов, если пластины основного металла расположены под углом 45º к плоскости. Простое решение состоит в том, чтобы не размещать детали под истинным углом 45º. Его следует изменять примерно на 10º, чтобы корень шва не находился на одной линии с центральной линией углового шва. Другое решение состоит в том, чтобы сделать несколько проходов, а не пытаться сделать большой сварной шов за один проход.

Другая проблема качества связана с твердостью наплавленного металла. Чрезмерно твердые наплавки способствуют растрескиванию сварного шва во время изготовления или во время эксплуатации. Рекомендуется максимальный уровень твердости 225 по Бринеллю. Причиной твердого сварного шва углеродистых и низколегированных сталей является слишком быстрое охлаждение, неадекватная послесварочная обработка или чрезмерное налипание сплава в металле шва. Чрезмерное налипание сплава происходит из-за выбора электрода, содержащего слишком много сплава, выбора флюса, который вводит слишком много сплава в сварной шов, или использования чрезмерно высоких сварочных напряжений.

При автоматической и машинной сварке дефекты могут возникать в начале или в конце сварного шва. Наилучшее решение — использовать выступы на выходе, чтобы пуски и остановки находились на выступах, а не на изделии.

Графики сварки

Процесс дуговой сварки под флюсом, применяемый машинным или полностью автоматическим способом, должен выполняться в соответствии с графиками процедур сварки. Все сварные швы, выполненные по этой методике, должны пройти аттестацию, испытания при условии, что выбраны правильные электрод и флюс. Если графики отличаются более чем на 10 процентов, необходимо провести квалификационные испытания для определения качества сварки.

Все сварные швы, выполненные по этой методике, должны пройти аттестацию, испытания при условии, что выбраны правильные электрод и флюс. Если графики отличаются более чем на 10 процентов, необходимо провести квалификационные испытания для определения качества сварки.

Сварочные параметры

Сварочные параметры для дуговой сварки под флюсом аналогичны другим процессам дуговой сварки, за некоторыми исключениями.

При дуговой сварке под флюсом тип электрода и тип флюса обычно зависят от механических свойств, требуемых сварным швом. Размер электрода зависит от размера сварного шва и силы тока, рекомендуемой для конкретного шва. Это также необходимо учитывать при определении количества проходов или валиков для конкретного соединения. Сварные швы для одного и того же размера соединения могут быть выполнены за несколько или несколько проходов, в зависимости от желаемой металлургии металла шва. Многократные проходы обычно наплавляют металл более высокого качества. Полярность устанавливается изначально и зависит от того, требуется ли максимальное проникновение или максимальная скорость осаждения.

Основные переменные, влияющие на сварку, включают подводимое тепло и включают сварочный ток, напряжение дуги и скорость перемещения. Сварочный ток является наиболее важным. Для однопроходных сварных швов ток должен быть достаточным для желаемого провара без прожогов. Чем выше ток, тем глубже проникновение. При многопроходной работе сила тока должна соответствовать размеру сварного шва, ожидаемому за каждый проход. Сварочный ток следует выбирать в зависимости от размера электрода. Чем выше сварочный ток, тем выше скорость плавления (скорость наплавки).

Напряжение дуги изменяется в более узких пределах, чем сварочный ток. Это влияет на ширину и форму валика. Более высокое напряжение сделает валик более широким и плоским. Следует избегать чрезмерно высокого напряжения дуги, так как это может привести к растрескиванию. Это связано с тем, что расплавляется аномальное количество флюса, и избыточные раскислители могут переноситься на наплавленный металл, снижая его пластичность. Более высокое напряжение дуги также увеличивает количество потребляемого флюса. Низкое напряжение дуги создает более жесткую дугу, что улучшает проплавление, особенно на дне глубоких канавок. Если напряжение слишком низкое, получится очень узкий валик. Он будет иметь высокий венец и шлак будет трудно удалить.

Более высокое напряжение дуги также увеличивает количество потребляемого флюса. Низкое напряжение дуги создает более жесткую дугу, что улучшает проплавление, особенно на дне глубоких канавок. Если напряжение слишком низкое, получится очень узкий валик. Он будет иметь высокий венец и шлак будет трудно удалить.

Скорость перемещения влияет как на ширину валика, так и на проникновение. При более высоких скоростях перемещения получаются более узкие валики с меньшим проникновением. Это может быть преимуществом при сварке листового металла, где требуются небольшие валики и минимальный провар. Однако при слишком высоких скоростях возникает тенденция к подрезу и пористости, поскольку сварной шов быстрее замерзает. Если скорость перемещения слишком мала, электрод слишком долго остается в сварочной ванне. Это создает неправильную форму валика и может вызвать чрезмерное разбрызгивание и вспышку через слой флюса.

Вторичные переменные включают угол наклона электрода к изделию, угол самого изделия, толщину слоя флюса и расстояние между токосъемным наконечником и дугой. Этот последний фактор, называемый «вылетом электрода», оказывает значительное влияние на сварной шов. Обычно расстояние между контактным наконечником и изделием составляет от 1 до 1-1/2 дюйма (от 25 до 38 мм). Если вылет превышает эту величину, это вызовет предварительный нагрев электродной проволоки, что значительно увеличит скорость наплавки. По мере увеличения вылета проникновение в основной металл уменьшается. Этому фактору следует уделить серьезное внимание, поскольку в некоторых ситуациях требуется проникновение.

Этот последний фактор, называемый «вылетом электрода», оказывает значительное влияние на сварной шов. Обычно расстояние между контактным наконечником и изделием составляет от 1 до 1-1/2 дюйма (от 25 до 38 мм). Если вылет превышает эту величину, это вызовет предварительный нагрев электродной проволоки, что значительно увеличит скорость наплавки. По мере увеличения вылета проникновение в основной металл уменьшается. Этому фактору следует уделить серьезное внимание, поскольку в некоторых ситуациях требуется проникновение.

Необходимо также учитывать глубину слоя флюса. Если он слишком тонкий, будет слишком много дуги через флюс или вспышка дуги. Это также может вызвать пористость. Если глубина флюса слишком велика, сварной шов может быть узким и горбатым. Слишком большое количество мелких частиц во флюсе может вызвать точечную коррозию поверхности, поскольку газы, образующиеся в сварном шве, могут не выйти наружу. Их иногда называют отметинами на поверхности борта.

Советы по использованию процесса

Одним из основных применений дуговой сварки под флюсом является кольцевая сварка, когда детали вращаются под неподвижной головкой. Эти сварные швы могут выполняться по внутреннему или внешнему диаметру. При дуговой сварке под флюсом образуется большая расплавленная сварочная ванна и расплавленный шлак, который имеет тенденцию течь. Это диктует, что на внешних диаметрах электрод должен быть расположен перед крайней вершиной или в положении на 12 часов, чтобы металл сварного шва начал затвердевать до того, как он начнет наклон вниз. Это становится более серьезной проблемой, поскольку диаметр свариваемой детали становится меньше. Неправильное положение электрода увеличивает вероятность захвата шлака или плохого качества поверхности сварного шва. Угол наклона электрода также следует изменить и направить в направлении движения вращающейся части. Когда сварка выполняется по внутренней окружности, электрод должен быть наклонен так, чтобы он находился впереди нижнего центра или в положении на 6 часов.

Эти сварные швы могут выполняться по внутреннему или внешнему диаметру. При дуговой сварке под флюсом образуется большая расплавленная сварочная ванна и расплавленный шлак, который имеет тенденцию течь. Это диктует, что на внешних диаметрах электрод должен быть расположен перед крайней вершиной или в положении на 12 часов, чтобы металл сварного шва начал затвердевать до того, как он начнет наклон вниз. Это становится более серьезной проблемой, поскольку диаметр свариваемой детали становится меньше. Неправильное положение электрода увеличивает вероятность захвата шлака или плохого качества поверхности сварного шва. Угол наклона электрода также следует изменить и направить в направлении движения вращающейся части. Когда сварка выполняется по внутренней окружности, электрод должен быть наклонен так, чтобы он находился впереди нижнего центра или в положении на 6 часов.

Иногда свариваемая деталь имеет наклон вниз или вверх, чтобы обеспечить различные типы контуров сварного шва. Если работа расположена под уклоном, буртик будет иметь меньшее проникновение и будет шире. Если сварной шов наклонен вверх, валик будет иметь более глубокое проплавление и будет более узким. Это основано на том, что все остальные факторы остаются неизменными.

Если сварной шов наклонен вверх, валик будет иметь более глубокое проплавление и будет более узким. Это основано на том, что все остальные факторы остаются неизменными.

Сварной шов будет отличаться в зависимости от угла наклона электрода по отношению к заготовке, когда заготовка ровная. Это угол перемещения, который может быть углом сопротивления или толкания. Это оказывает определенное влияние на контур валика и проплавление металла шва.

Односторонняя сварка с полным проплавлением корня может быть получена с помощью дуговой сварки под флюсом. Когда сварное соединение спроектировано с узким корневым отверстием и достаточно большой поверхностью приварки, следует использовать большой ток и положительный электрод. Если шов спроектирован с отверстием в корне и минимальной поверхностью впадины, необходимо использовать подкладочный стержень, так как нет ничего, что могло бы поддерживать расплавленный металл сварного шва. Расплавленный флюс очень жидкий и проходит через узкие отверстия. Если это произойдет, металл шва будет следовать за ним, и сварной шов прогорит соединение. Опорные стержни необходимы всякий раз, когда есть корневое отверстие и минимальная поверхность корня.

Если это произойдет, металл шва будет следовать за ним, и сварной шов прогорит соединение. Опорные стержни необходимы всякий раз, когда есть корневое отверстие и минимальная поверхность корня.

Медные опорные стержни полезны при сварке тонкой стали. Без подкладных стержней сварной шов имел бы тенденцию проплавляться, и металл шва отходил бы от соединения. Опорный стержень удерживает наплавленный металл до его затвердевания. Медные опорные стержни могут охлаждаться водой, чтобы избежать возможности плавления и осаждения меди в металле сварного шва. Для более толстых материалов подложкой может быть флюс для дуговой сварки под флюсом или флюс другого специального типа.

Вариации процесса SAW

Существует большое количество вариаций процесса, которые придают дуговой сварке под флюсом дополнительные возможности. Некоторые из наиболее популярных вариантов:

- Двухпроводные системы — тот же источник питания.

- Двухпроводные системы – отдельный источник питания.

- Трехпроводные системы – отдельный источник питания.

- Ленточный электрод для наплавки.

- Добавка железного порошка к флюсу.

- Сварка с длинным вылетом.

- Электрически «холодная» присадочная проволока.

Многопроволочные системы

Многопроволочные системы обладают преимуществами, поскольку скорость наплавки и скорость перемещения могут быть улучшены за счет использования большего количества электродов. На рис. 10-68 показаны два метода использования двух электродов: один с одним источником питания и один с двумя источниками питания. При использовании одного источника питания одни и те же приводные ролики используются для подачи обоих электродов в сварной шов. При использовании двух источников питания необходимо использовать отдельные механизмы подачи проволоки, чтобы обеспечить электрическую изоляцию между двумя электродами. С двумя электродами и раздельным питанием можно использовать разные полярности на двух электродах или использовать переменный ток на одном и постоянный ток на другом. Электроды можно расположить рядом. Это называется поперечным положением электрода. Они также могут быть размещены один перед другим в положении тандемного электрода.

Электроды можно расположить рядом. Это называется поперечным положением электрода. Они также могут быть размещены один перед другим в положении тандемного электрода.

Двухпроводная тандемная

Двухпроводная тандемная позиция электрода с отдельными источниками питания используется там, где требуется глубокое проникновение. Ведущий электрод положительный, задний электрод отрицательный. Первый электрод создает копающее действие, а второй электрод заполняет сварной шов. Когда две дуги постоянного тока находятся в непосредственной близости друг от друга, существует тенденция к интерференции дуг между ними. В некоторых случаях второй электрод подключают к переменному току, чтобы избежать взаимодействия с дугой.

Трехпроводная тандемная система

Трехпроводная тандемная система обычно использует питание переменного тока на всех трех электродах, подключенных к трехфазным системам питания. Эти системы используются для изготовления скоростных продольных швов труб большого диаметра и сборных балок. Чрезвычайно высокие токи могут использоваться с соответственно высокими скоростями перемещения и скоростью осаждения.

Чрезвычайно высокие токи могут использоваться с соответственно высокими скоростями перемещения и скоростью осаждения.

Система сварки полос

Система сварки полос используется для наплавки мягких и легированных сталей, обычно на нержавеющую сталь. Получается широкий валик с равномерным и минимальным проникновением. Этот вариант процесса показан на рис. 10-69.. Он используется для наплавки внутренней части сосудов для обеспечения коррозионной стойкости нержавеющей стали при использовании прочности и экономичности низколегированных сталей для толщины стенки. Требуется устройство подачи ленточных электродов, и обычно используется специальный флюс. Когда ширина полосы превышает 2 дюйма (51 мм), используется магнитно-дуговое колебательное устройство, обеспечивающее равномерное прожигание полосы и равномерное проплавление.

Другие опции

Другой способ увеличения скорости наплавки при дуговой сварке под флюсом заключается в добавлении ингредиентов на основе железа в соединение под флюсом. Железо в этом материале расплавится под действием тепла дуги и станет частью наплавленного металла. Это увеличивает скорость наплавки без ухудшения свойств металла шва. Металлические добавки также могут использоваться для специальных наплавок. Этот вариант можно использовать с однопроводными или многопроводными установками.

Железо в этом материале расплавится под действием тепла дуги и станет частью наплавленного металла. Это увеличивает скорость наплавки без ухудшения свойств металла шва. Металлические добавки также могут использоваться для специальных наплавок. Этот вариант можно использовать с однопроводными или многопроводными установками.

Другим вариантом является использование электрически «холодной» присадочной проволоки, подаваемой в область дуги. «Холодный» присадочный стержень может быть цельным или порошковым для добавления в металл шва специальных сплавов. Регулируя добавление соответствующего материала, можно улучшить свойства наплавленного металла. Можно использовать в качестве электрода порошковую проволоку или в качестве одного из нескольких электродов ввести специальные сплавы в наплавленный металл. Каждый из этих вариантов требует специального проектирования, чтобы гарантировать добавление надлежащего материала для обеспечения желаемых свойств отложений.

Типичные области применения

Процесс дуговой сварки под флюсом широко используется при производстве большинства изделий из тяжелой стали. К ним относятся сосуды под давлением, котлы, резервуары, ядерные реакторы, химические сосуды и т. Д. Другое применение — изготовление ферм и балок. Используется для приваривания фланцев к стенке. Промышленность тяжелого оборудования является основным потребителем дуговой сварки под флюсом.

К ним относятся сосуды под давлением, котлы, резервуары, ядерные реакторы, химические сосуды и т. Д. Другое применение — изготовление ферм и балок. Используется для приваривания фланцев к стенке. Промышленность тяжелого оборудования является основным потребителем дуговой сварки под флюсом.

Используемые материалы

При дуговой сварке под флюсом используются два материала: сварочный флюс и плавящаяся электродная проволока.

Флюс для дуговой сварки под флюсом защищает дугу и расплавленный металл шва от вредного воздействия атмосферного кислорода и азота. Флюс содержит раскислители и поглотители, которые помогают удалять примеси из расплавленного металла сварного шва. Флюс также позволяет вводить сплавы в металл сварного шва. Когда этот расплавленный флюс охлаждается до стеклообразного шлака, он образует покрытие, защищающее поверхность сварного шва. Нерасплавленная часть флюса не меняет своей формы и не влияет на его свойства, поэтому ее можно восстановить и использовать повторно. Флюс, который плавится и образует шлаковое покрытие, необходимо удалить с валика сварного шва. Это легко сделать после того, как шов остынет. Во многих случаях шлак будет отслаиваться без особых усилий для удаления. В сварных швах с разделкой кромок затвердевший шлак, возможно, придется удалять отбойным молотком сварщика.

Флюс, который плавится и образует шлаковое покрытие, необходимо удалить с валика сварного шва. Это легко сделать после того, как шов остынет. Во многих случаях шлак будет отслаиваться без особых усилий для удаления. В сварных швах с разделкой кромок затвердевший шлак, возможно, придется удалять отбойным молотком сварщика.

Флюсы предназначены для конкретных применений и для определенных типов наплавленных материалов. Флюсы для подводной дуги бывают разных размеров. Многие флюсы не имеют маркировки по размеру частиц, потому что размер разработан и произведен для предполагаемого применения.

Спецификации для флюсов для сварки под флюсом, используемых в Северной Америке, отсутствуют. Однако метод классификации флюсов основан на наплавленном металле сварного шва, полученном с помощью различных комбинаций электродов и запатентованных флюсов для дуги под флюсом. Это предусмотрено стандартом Американского общества сварщиков. Электроды и флюсы из углеродистой стали без покрытия для дуговой сварки под флюсом.