Основы дуговой сварки

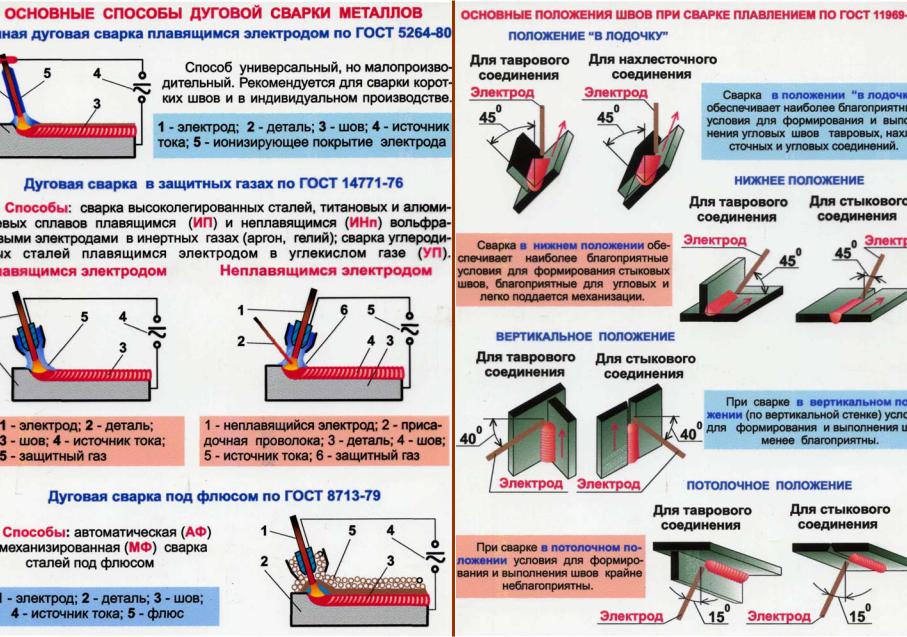

Из множества известных видов сварки наибольшее распространение получила дуговая сварка с помощью электродов благодаря своей универсальности. Данная технология позволяет производить различные типы швов любого назначения, не меняя оборудования с инструментом (при рационально подобранном режиме дуговой сварки). Также он подходит для сварки на труднодоступных участках и во всех пространственных положениях.

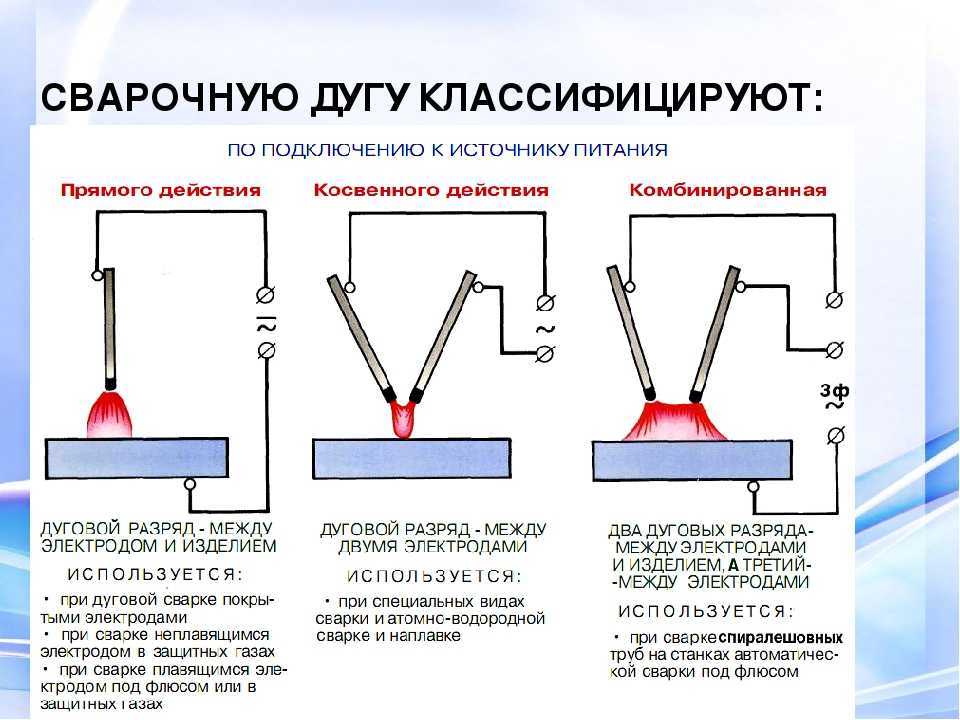

Массово применяется ручная электродуговая сварка методом прямого действия. Устойчивость сварочного процесса достигается непрерывностью подачи электродной проволоки в область горения дуги, не допуская существенного изменения в ее длине. Слишком длинная дуга усиливает реакции окисления электродного металла, понижает глубину провара с увеличением разбрызгивания, а швы дуговой сварки при этом содержат заметные оксидные включения.

Технология и оборудование для дуговой сварки

Чтобы знать, как варить электродуговой сваркой, нужно иметь представление о процессе возбуждения, то есть зажигания, дуги.

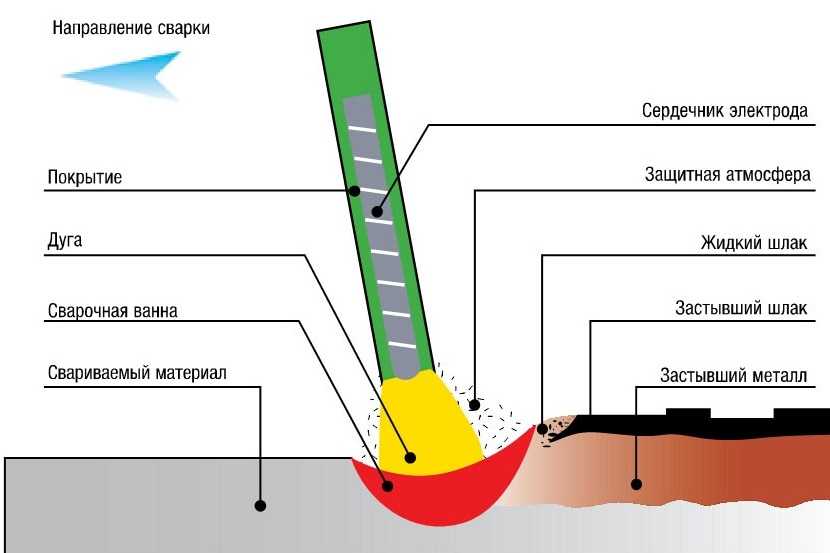

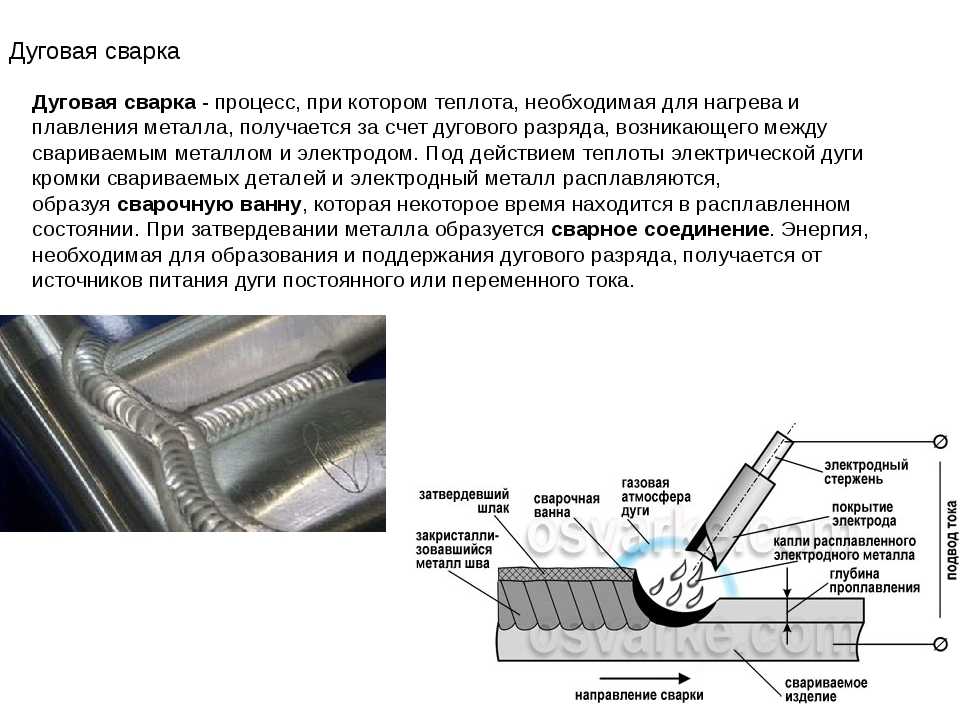

В ходе выполнения дуговой сварки покрытыми электродами осуществляется расплавление как их покрытия, так и самих стержней. Расплавление покрытия сопровождается образованием газов со шлаком. Последний покрывает собой получаемые в ходе расплавления электрода металлические капли. Перемешиваясь с расплавом металла сварочной ванны, шлак образует особый покров, всплывая на ее поверхность.

Различные электродные покрытия способны обеспечить не только защиту сварного соединения газами и шлаком от негативных атмосферных воздействий, но и эффективность металлургических процессов, происходящих с металлами в расплаве ванны. С помощью покрытых электродов соединяют различные сплавы из черных и цветных металлов при любой толщине заготовок. Использование этих электродов эффективно как в аргонно-дуговой сварке, так и в наплавке металлов. Рационально их применение для изготовления металлоконструкций при толщине обрабатываемых деталей свыше 2 мм с незначительной протяженностью соединений, в том числе располагаемых на труднодоступных участках, во всех пространственных расположениях.

Важнейшими достоинствами установок дуговой сварки являются простое оснащение с универсальностью его применения. А к недостаткам можно отнести необходимость использования ручного труда с не слишком высокой производительностью работ. Последнее объясняется плотностью тока электродуговой сварки, не допускающей больших значений. Это ставит производительность процесса в зависимость от физико-химических свойств материалов, состава электродов и режимов ручной дуговой сварки.

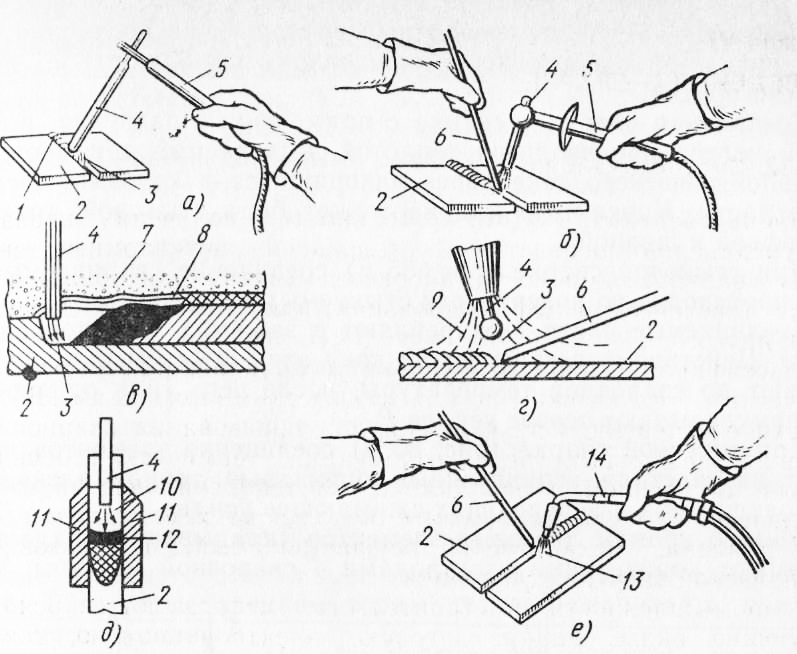

При производстве сварочных работ в качестве исходного металла используют поковки, литье, а чаще всего прокат. Зная, как правильно варить электродуговой сваркой, стоит уделять должное внимание подготовке изделий под сварку. Первоначальная обработка проката включает правку (вручную или с помощью правильных станков), зачистку и вырезку заготовок. Затем детали в случае их искривления в процессе резки правят и проводят подготовку свариваемых кромок, при необходимости с их отбортовкой и гибкой.

Подготовленные к обработке аппаратом электродуговой сварки детали собирают, выдерживая нужные зазоры и совмещения кромок. Измерительными щупами, линейками и шаблонами проверяется точность сборки, после чего производят временное закрепление заготовок с помощью скоб, струбцинов или прихваток короткими швами. Число и размеры прихваток определяются условиями выбранной технологии ручной дуговой сварки. Размеры сечений выполненных прихваток не могут превышать трети основного шва, а их поверхность должна быть очищена от грязи и шлака.

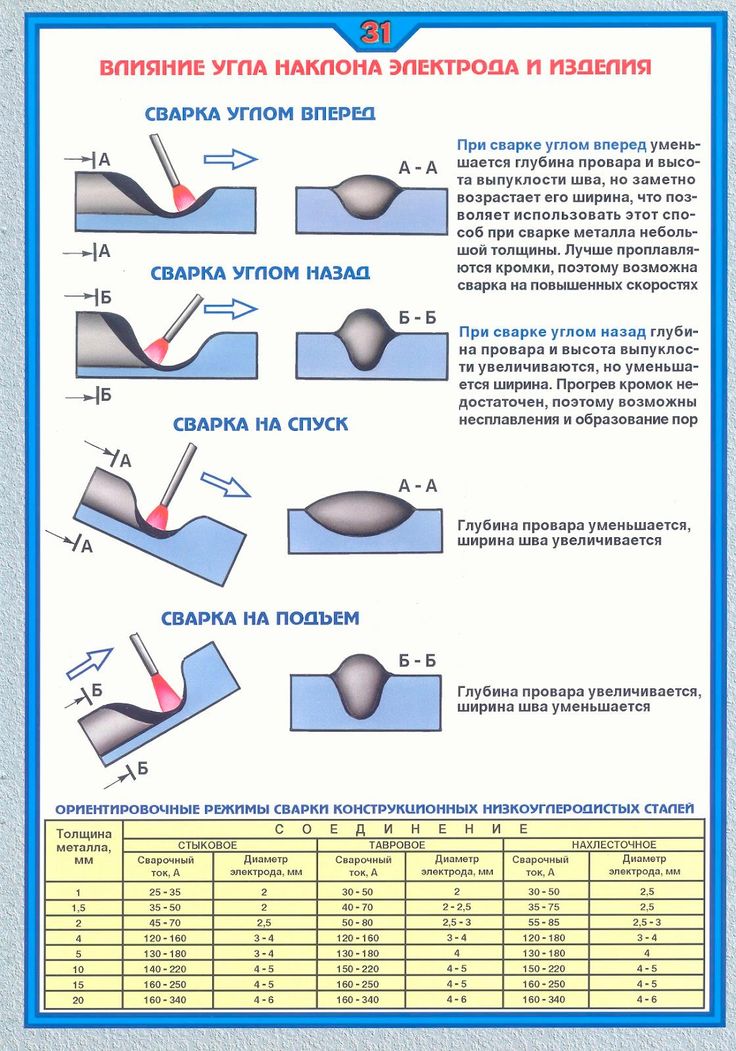

На формы с размерами получаемых швов во многом влияет выбор режима электродуговой сварки, основными характеристиками которого считают напряжение дуги с диаметром электродов и параметры сварочного тока, его силу, род с полярностью. Повышение напряжения на дуге, возможное при ее удлинении, уменьшает глубину провара с увеличением ширины шва. С нарастанием силы сварочного тока возрастает и погонная энергия дуги, увеличивая глубину провара. При повышении скорости инверторной дуговой сварки ширина шва с глубиной провара уменьшаются.

Повышение напряжения на дуге, возможное при ее удлинении, уменьшает глубину провара с увеличением ширины шва. С нарастанием силы сварочного тока возрастает и погонная энергия дуги, увеличивая глубину провара. При повышении скорости инверторной дуговой сварки ширина шва с глубиной провара уменьшаются.

Основы дуговой сварки

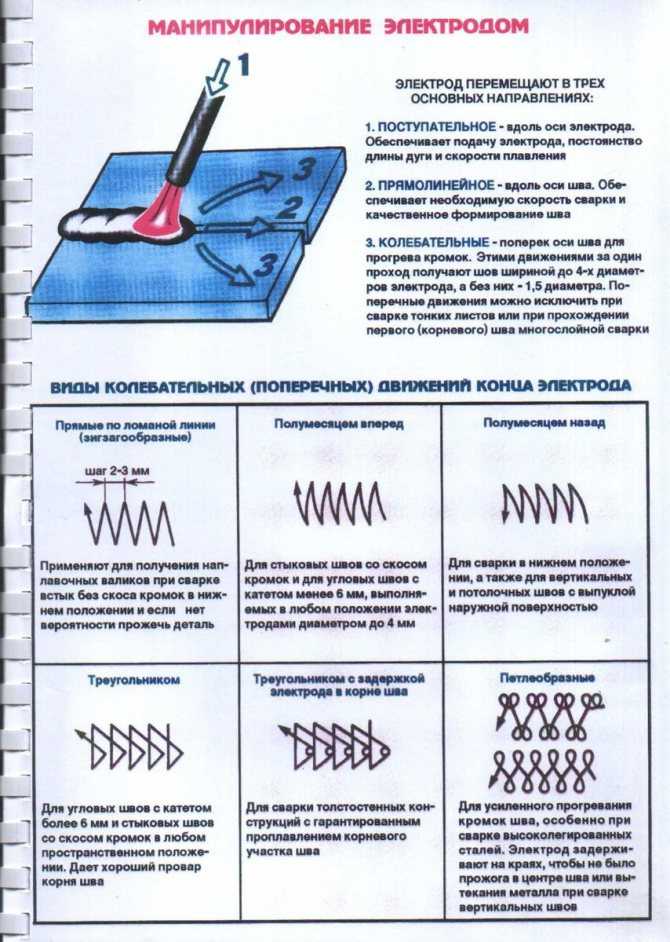

В основе дуговой сварки лежит выполнение таких операций, как возбуждение дуги, движения электродом в ходе выполнения сварочных работ и порядок наложения швов, исходя из особенностей производимого соединения. Во всех видах дуговой сварки важное место занимает постоянство длины дуги, зависимой от диаметров с марками используемых электродов. Оно имеет решающее воздействие на геометрическую форму производимого аппаратом аргонно-дуговой сварки шва и его качество. Увеличение длины дуги может подвергнуть металлический расплав азотированию с интенсивным окислением, что приводит к пористости сварного шва, а также усилить разбрызгивание металла. Способность поддерживать постоянную длину дуги – показатель высокой квалификации сварщика.

Подавать электрод или проволоку в дугу необходимо с той же скоростью, с какой происходит его расплавление. Наклон электрода в автоматической дуговой сварке выбирают с учетом положения производимых швов в пространстве, его диаметра с видом покрытия и его толщины, а также исходя из химических составов и толщин обрабатываемых металлоизделий. Для формирования сварного шва оборудование для дуговой сварки должно обеспечивать выполнение электродом определенных движений в трех вариантах. Первый из них представляет собой поступательное передвижение электрода по его оси. Выполняемое со скоростью электродного расплавления, оно обеспечивает требуемую длину дуги.

Движения электрода по второму способу в механизированной дуговой сварке достигается его перемещением вдоль оси валика образуемого соединения на скорости сварки. Эта скорость зависит от токов, поступающих с источника питания для дуговой сварки, диаметров электродной проволоки, видов швов. Третий вариант – колеблющиеся движения электродного конца поперек шовных осей, что необходимо для необходимого провара кромок, образования уширенного валика и предупреждения быстрого остывания сварочной ванны.

В повышении долговечности конструкций, выполненных из сталей ручной дуговой сваркой, уменьшении их деформаций и внутренних напряжений большую роль играет порядок заполнения сварного шва. Причем имеет значение как разделывание шва поперек сечения, так и процесс сварки по длине соединения. При заполнении швов по длине в электродуговой сварке труб используют прием «напроход» или обратноступенчатый метод. Первый заключается в выполнении сварного шва целиком в одном направлении, а второй предполагает разделение длинного шва на более короткие отрезки. Заполнение швов по сечению может быть одно- или многослойным, а также многослойным многопроходным.

Сварка ММА — EWM AG

- Общие сведения о сварке MMA

- Род тока

- Тип электрода

- Свойства типов покрытий

- Правильная сварка MMA

- Зажигание сварочной дуги

- Направление электрода

- Магнитное дутье

- Параметры сварки

- Сила тока в зависимости от диаметра электрода

- Требуемое оборудование

Общая информация

Cварка MMA (номер процесса 111) относится к методам сварки плавлением, а именно к методам дуговой сварки металлическим электродом. В ISO 857-1 (издание 1998 г.) сварочные процессы этой группы в переводе с английского определяются следующим образом:

В ISO 857-1 (издание 1998 г.) сварочные процессы этой группы в переводе с английского определяются следующим образом:

В Германии последний метод называется ручной дуговой сваркой (в разговорном варианте – сваркой стержневым электродом). В англоязычном пространстве эта технология называется MMA или MMAW (Manual Metal Arc Welding – ручная дуговая сварка металлическим электродом). Она характеризуется тем, что электрическая дуга горит между плавящимся электродом и сварочной ванной. Внешняя защита отсутствует, всю защиту от атмосферы обеспечивает электрод. При этом он является источником дуги и сварочной присадкой.

Род тока

Для ручной дуговой сварки (стержневым электродом) можно использовать как постоянный, так и переменный ток, однако не все типы покрытий стержневых электродов подходят для сварки переменным током синусоидальной формы, например, чисто основные электроды. При сварке постоянным током у электродов большинства типов отрицательный полюс подключается к электроду, а положительный – к заготовке. Исключением являются основные электроды. Они лучше свариваются при подключении к положительному полюсу. То же относится к определенным электродам с целлюлозным покрытием. Дополнительные сведения можно найти в разделе «Типы электродов». Электрод – главный инструмент сварщика. Он ведет дугу, горящую на конце электрода, по сварочному шву, расплавляя кромки стыка (см. рис. 2). В зависимости от вида шва и толщины основного материала требуется разная сила тока. Поскольку токонагрузочная способность электродов ограничена в зависимости от их диаметра и длины, стержневые электроды поставляются в исполнениях различных размеров. В таблице 1 приведены стандартные размеры по EN 759. Чем больше диаметр стержня, тем большую силу тока можно использовать.

Поскольку токонагрузочная способность электродов ограничена в зависимости от их диаметра и длины, стержневые электроды поставляются в исполнениях различных размеров. В таблице 1 приведены стандартные размеры по EN 759. Чем больше диаметр стержня, тем большую силу тока можно использовать.

Типы электродов

Существуют стержневые электроды с покрытиями очень разных составов. От структуры покрытия зависят характеристики плавления электрода, его сварочные свойства и качество сваренного материала (более подробные сведения приведены в разделе «Какой электрод для какой цели». В соответствии с EN 499 у стержневых электродов для сварки нелегированных сталей существуют различные типы покрытий. При этом следует различать базовые и смешанные типы. Буквы, используемые в обозначениях, указывают на английские термины. Здесь C означает «целлюлоза» (cellulose), A – «кислый» (acid), R – «рутиловый» (rutile), а B – «основной» (basic). В Германии в основном используется рутиловый тип. Покрытие стержневых электродов может быть тонким, средним или толстым. Поэтому для уточнения рутиловые электроды с толстым покрытием (а в принципе электроды этого типа предлагаются со всеми тремя вариантами покрытий) обозначаются буквами RR. У легированных и высоколегированных стержневых электродов такого разнообразия покрытий нет. У стержневых электродов для сварки нержавеющих сталей, нормированных по EN 1600, различаются, к примеру, только рутиловые и основные электроды, как и у стержневых электродов для сварки жаропрочных сталей (EN 1599), причем в этом случае существуют смешанные рутилово-основные типы без особых указаний. Это, например, электроды с улучшенными характеристиками для сварки в сложных положениях. Стержневые электроды для сварки высокопрочных сталей (EN 757) бывают только с основными покрытиями.

Поэтому для уточнения рутиловые электроды с толстым покрытием (а в принципе электроды этого типа предлагаются со всеми тремя вариантами покрытий) обозначаются буквами RR. У легированных и высоколегированных стержневых электродов такого разнообразия покрытий нет. У стержневых электродов для сварки нержавеющих сталей, нормированных по EN 1600, различаются, к примеру, только рутиловые и основные электроды, как и у стержневых электродов для сварки жаропрочных сталей (EN 1599), причем в этом случае существуют смешанные рутилово-основные типы без особых указаний. Это, например, электроды с улучшенными характеристиками для сварки в сложных положениях. Стержневые электроды для сварки высокопрочных сталей (EN 757) бывают только с основными покрытиями.

Свойства типов покрытий

Сварочные характеристики в особой степени зависят от состава и толщины покрытия. Это относится как к стабильной сварочной дуге, так и к переходу металла при сварке и вязкости шлака и сварочной ванны. Особое значение при этом имеет размер капель, переходящих в дуге.

На этом рисунке схематично изображен капельный переход при использовании четырех базовых типов покрытий: целлюлозные (a), рутиловые (b), кислые (c), основные (d).

Покрытие состоит в основном из органических компонентов, которые сгорают в сварочной дуге, образуя газ для защиты места сварки. Поскольку кроме целлюлозы и других органических веществ покрытие содержит лишь небольшое количество веществ, стабилизирующих сварочную дугу, шлак почти не образуется. Целлюлозные типы особенно хорошо подходят для сварки вертикальных швов, так как при их использовании не следует опасаться затекания шлака вперед.

Кислый тип (A), покрытие которого большей частью состоит из железных и марганцевых руд, отдает в атмосферу дуги большее количество кислорода. Он проникает и в свариваемый материал, уменьшая его поверхностное натяжение. Это обеспечивает струйный переход металла очень мелкими каплями и низкую вязкость свариваемого материала. Поэтому электроды этого типа не подходят для сварки в неудобных положениях. Температура сварочной дуги очень высока, что обеспечивает высокую скорость сварки, однако при этом возможно образование подрезов. Эти недостатки привели к тому, что в Германии больше почти не используются стержневые электроды чисто кислого типа.

Температура сварочной дуги очень высока, что обеспечивает высокую скорость сварки, однако при этом возможно образование подрезов. Эти недостатки привели к тому, что в Германии больше почти не используются стержневые электроды чисто кислого типа.

Их место заняли электроды рутилово-кислого типа (RA), то есть сочетание кислого и рутилового электрода. Этот электрод обладает соответствующими сварочными характеристиками. Покрытие рутилового типа (R/RR) большей частью состоит из оксида титана в форме минералов рутила (TiO2) или ильменита (TiO2 . FeO) или из искусственного оксида титана. Электроды этого типа отличаются переходом металла мелкими или средними каплями, спокойным плавлением с малым количеством брызг, очень точным рисунком шва, хорошей удаляемостью шлака и хорошими характеристиками повторного зажигания. Последним отличаются только рутиловые электроды с высоким содержанием TiO2 в покрытии. Это значит, что уже начавший плавиться электрод можно повторно зажечь, не удаляя кратер покрытия. Пленка шлака, образовавшаяся в кратере, при достаточно большом содержании TiO2 обладает практически той же проводимостью, что и полупроводник, так что при установке кромки кратера на заготовку протекает достаточно тока для зажигания дуги без касания стержнем заготовки. Такое спонтанное повторное зажигание важно в тех случаях, когда процесс сварки часто прерывается, например, при сваривании коротких швов.

Пленка шлака, образовавшаяся в кратере, при достаточно большом содержании TiO2 обладает практически той же проводимостью, что и полупроводник, так что при установке кромки кратера на заготовку протекает достаточно тока для зажигания дуги без касания стержнем заготовки. Такое спонтанное повторное зажигание важно в тех случаях, когда процесс сварки часто прерывается, например, при сваривании коротких швов.

Помимо чисто рутиловых электродов в этой группе есть еще и несколько смешанных типов. Следует упомянуть рутилово-целлюлозный тип (RC), у которого часть рутила заменена целлюлозой. Поскольку целлюлоза сгорает во время сварки, образуется меньше шлака. Поэтому такие электроды можно использовать и для сварки вертикальных швов (поз. PG). Однако этот тип обладает хорошими характеристиками и при сварке в большинстве других положений.

Еще одним смешанным типом является рутилово-основной (RB). Его покрытие несколько тоньше, чем у типа RR. Благодаря этому и особой шлаковой характеристике этот тип особенно хорошо подходит для сварки в вертикальном положении снизу вверх (PF). Остается еще основной тип (B). У этого типа покрытие большей частью состоит из основных оксидов кальция (CaO) и магния (MgO), к которым добавляется плавиковый шпат (CaF2) для разжижения шлака. При высоком содержании плавикового шпата ухудшается свариваемость переменным током. По этой причине чисто основные электроды не следует использовать с переменным током синусоидальной формы, однако существуют смешанные типы с меньшим количеством плавикового шпата в покрытии, которые можно использовать с этим видом тока. Переход металла основных электродов осуществляется средними и крупными каплями, а сварочная ванна является вязкотекучей. Этот электрод можно успешно использовать во всех позициях. Однако возникающие валики слишком сильно изогнуты и более грубы из-за большей вязкости свариваемого материала. Свариваемый материал отличается очень хорошими характеристиками вязкости.

Остается еще основной тип (B). У этого типа покрытие большей частью состоит из основных оксидов кальция (CaO) и магния (MgO), к которым добавляется плавиковый шпат (CaF2) для разжижения шлака. При высоком содержании плавикового шпата ухудшается свариваемость переменным током. По этой причине чисто основные электроды не следует использовать с переменным током синусоидальной формы, однако существуют смешанные типы с меньшим количеством плавикового шпата в покрытии, которые можно использовать с этим видом тока. Переход металла основных электродов осуществляется средними и крупными каплями, а сварочная ванна является вязкотекучей. Этот электрод можно успешно использовать во всех позициях. Однако возникающие валики слишком сильно изогнуты и более грубы из-за большей вязкости свариваемого материала. Свариваемый материал отличается очень хорошими характеристиками вязкости.

Основные покрытия гигроскопичны. Поэтому такие электроды следует хранить с особой аккуратностью в сухом месте. Влажные электроды нужно просушить. Однако, если сварка ведется сухими электродами, в свариваемом материале содержится очень мало водорода. Помимо стержневых электродов с обычным выходом (< 105 %) существуют и такие, которые благодаря порошку железа, добавляемому поверх покрытия, имеют больший выход, в большинстве случаев > 160 %. Такие типы называются электродами с железным порошком или высокомощными электродами. Благодаря высокой мощности расплавления их во многих случаях можно использовать с большей экономичностью, чем обычные электроды, однако, как правило, их можно применять только в ровной (PA) и горизонтальной позиции (PB).

Однако, если сварка ведется сухими электродами, в свариваемом материале содержится очень мало водорода. Помимо стержневых электродов с обычным выходом (< 105 %) существуют и такие, которые благодаря порошку железа, добавляемому поверх покрытия, имеют больший выход, в большинстве случаев > 160 %. Такие типы называются электродами с железным порошком или высокомощными электродами. Благодаря высокой мощности расплавления их во многих случаях можно использовать с большей экономичностью, чем обычные электроды, однако, как правило, их можно применять только в ровной (PA) и горизонтальной позиции (PB).

Правильная сварка MMA

Сварщику требуется хорошее образование, причем не только с ремесленной точки зрения. Для предотвращения ошибок ему необходимы и соответствующие специальные знания. Директивы в сфере образования, разработанные Немецким союзом сварочных и аналогичных технологий, признаны во всем мире и уже приняты Международным институтом сварки. Как правило, перед началом сварки заготовки прихватываются. Места прихвата должны быть настолько длинными и толстыми, чтобы во время сварки заготовки не могли недопустимо стянуться, что привело бы к разрыву мест прихвата.

Места прихвата должны быть настолько длинными и толстыми, чтобы во время сварки заготовки не могли недопустимо стянуться, что привело бы к разрыву мест прихвата.

- Заготовка

- Сварочный шов

- Шлак

- Сварочная дуга

- Электрод с покрытием

- Электрододержатель

- Источник сварочного тока

Зажигание сварочной дуги

При ручной сварке стержневыми электродами процесс начинается с контактного зажигания. Для замыкания цепи тока между электродом и заготовкой сначала должно произойти короткое замыкание, после чего электрод нужно сразу слегка приподнять – зажжется электрическая дуга. Зажигать дугу за пределами шва нельзя. Ее следует зажигать только в тех местах, которые после этого сразу будут расплавлены. В тех местах зажигания, где это не происходит, из-за резкого нагрева, особенно в чувствительных материалах, могут возникать трещины. У основных электродов, склонных к начальной пористости, зажигание должно производится значительно раньше непосредственного начала сварки. После этого дуга возвращается к начальной точке шва, и во время сварки первые капли, которые в большинстве своем пористы, снова расплавляются.

После этого дуга возвращается к начальной точке шва, и во время сварки первые капли, которые в большинстве своем пористы, снова расплавляются.

Направление электрода

Электрод подводится к поверхности стального листа вертикально или под небольшим уклоном. Он слегка наклоняется в направлении сварки. Видимая длина сварочной дуги, то есть расстояние между кромкой кратера и поверхностью заготовки, должна примерно равняться диаметру стержня. Базовые электроды следует использовать с очень короткой дугой (расстояние = 0,5 x диаметра стержня). Для этого их следует вести в более вертикальном положении, чем рутиловые электроды. В большинстве позиций свариваются ниточные наплавленные валики, либо электрод слегка покачивается вверх при увеличении ширины шва. Только в позиции PF валики с поперечными колебаниями электрода проводятся по всей ширине шва. Как правило, электрод при сварке располагается под острым углом, только в позиции PF – под прямым углом.

- Разделка кромок

- Стержневой электрод

- Жидкий свариваемый материал

- Жидкий шлак

- Застывший шлак

Магнитное дутье

Под магнитным дутьем понимают явление, при котором сварочная дуга при отклонении от центральной оси удлиняется, издавая шипящий звук. Из-за этого отклонения могут возникать непровары. Провар может оказаться дефектным, а при сварочных процессах с направлением шлака из-за затекания шлака вперед в шве могут возникать включения шлака. Отклонение дуги вызывается силами, связанными с окружающим магнитным полем. Как и любой проводник, по которому течет ток, электрод и сварочная дуга окружены кольцеобразным магнитным полем, которое изменяет направление в области дуги при переходе в основной материал. В результате магнитные линии уплотняются на внутренней стороне и расширяются на внешней. Дуга отклоняется в область меньшей плотности линий тока. При этом она удлиняется и издает шипящий звук из-за повышенного напряжения дуги. Таким образом, противоположный полюс оказывает на сварочную дугу отталкивающее действие. Другая магнитная сила приводит к тому, что магнитное поле лучше распространяется в ферромагнитном материале, чем в воздухе. Поэтому сварочная дуга притягивается большими массами железа. Это проявляется, например, тем, что при сварке намагничиваемого материала в концах листах дуга отклоняется наружу.

Из-за этого отклонения могут возникать непровары. Провар может оказаться дефектным, а при сварочных процессах с направлением шлака из-за затекания шлака вперед в шве могут возникать включения шлака. Отклонение дуги вызывается силами, связанными с окружающим магнитным полем. Как и любой проводник, по которому течет ток, электрод и сварочная дуга окружены кольцеобразным магнитным полем, которое изменяет направление в области дуги при переходе в основной материал. В результате магнитные линии уплотняются на внутренней стороне и расширяются на внешней. Дуга отклоняется в область меньшей плотности линий тока. При этом она удлиняется и издает шипящий звук из-за повышенного напряжения дуги. Таким образом, противоположный полюс оказывает на сварочную дугу отталкивающее действие. Другая магнитная сила приводит к тому, что магнитное поле лучше распространяется в ферромагнитном материале, чем в воздухе. Поэтому сварочная дуга притягивается большими массами железа. Это проявляется, например, тем, что при сварке намагничиваемого материала в концах листах дуга отклоняется наружу. Предотвратить отклонение дуги можно путем соответствующего наклона электрода. Так как при сварке постоянным током магнитное дутье проявляется особенно сильно, этого можно избежать путем сварки переменным током или, по крайней мере, значительно уменьшить. Особенно сильно магнитное дутье может проявляться при сварке корневых слоев из-за большой массы железа. Здесь можно улучшить магнитный поток с помощью расположенных тесно друг к другу, не слишком коротких мест прихвата.

Предотвратить отклонение дуги можно путем соответствующего наклона электрода. Так как при сварке постоянным током магнитное дутье проявляется особенно сильно, этого можно избежать путем сварки переменным током или, по крайней мере, значительно уменьшить. Особенно сильно магнитное дутье может проявляться при сварке корневых слоев из-за большой массы железа. Здесь можно улучшить магнитный поток с помощью расположенных тесно друг к другу, не слишком коротких мест прихвата.

Параметры сварки

При ручной сварке стержневыми электродами регулируется только сила тока, напряжение сварочной дуги зависит от ее длины, которую поддерживает сварщик. При настройке силы тока следует учесть токонагрузочную способность электродов соответствующего диаметра. При этом действует правило, согласно которому нижние предельные значения относятся к сварке корневых слоев и позиции PF, верхние, напротив, к остальным позициям, а также к заполняющим и верхним слоям. С увеличением силы тока растет мощность расплавления и, следовательно, скорость сварки. Провар также увеличивается с увеличением силы тока. Указанные значения силы тока относятся только к нелегированным и низколегированным сталям. У высоколегированных сталей и материалов на основе никеля из-за большего электрического сопротивления стержня требуются более низкие значения.

Провар также увеличивается с увеличением силы тока. Указанные значения силы тока относятся только к нелегированным и низколегированным сталям. У высоколегированных сталей и материалов на основе никеля из-за большего электрического сопротивления стержня требуются более низкие значения.

Сила тока в зависимости от диаметра электрода

Необходимо принять во внимание следующие основные правила расчета отдельных значений силы тока в амперах:

20-40 x Ø

- При диаметре 2,0 мм сила тока должна составлять 40-80 A

- При диаметре 2,5 мм сила тока должна составлять 50-100 A

30-50 x Ø

- При диаметре 3,2 мм сила тока должна составлять 90-150 A

- При диаметре 4,0 мм сила тока должна составлять 120-200 A

- При диаметре 5,0 мм сила тока должна составлять 180-270 A

35-60 x Ø

- При диаметре 6,0 мм сила тока должна составлять 220-360 A

Для успешной ручной сварки стержневыми электродами вам потребуется следующее оборудование:

- Источник сварочного тока

- Электрододержатель

- Стержневой электрод

- Зажим заготовки/цанга массы

- Сварочные инструменты

- Защитная одежда

: что это такое и как это работает?

Немногие осознают множество существующих процессов дуговой сварки, и еще меньше понимают лежащий в их основе принцип дуговой сварки.

Однако дуговая сварка является базовой концепцией, которую должен знать и понимать каждый сварщик, и знание всех форм дуговой сварки является обязательным.

В этой статье дается определение дуговой сварки, что она включает в себя, основные концепции и механизмы ее работы, плюсы и минусы.

Что такое дуговая сварка?

Дуговая сварка представляет собой процесс соединения металлических деталей с помощью высокой температуры дуги, которая генерируется и поддерживается электрическим током. Источником питания может быть переменный ток («AC») или постоянный ток («DC»).

Довольно широко. Поэтому неудивительно, что дуговая сварка включает в себя такие популярные процессы сварки, как электродуговая сварка, сварка MIG, TIG и сварка с флюсовой проволокой. Все используют электрическую дугу для сварки.

Обратите внимание, это больше, чем просто сварка. Некоторые используют дуговую сварку как сленг для обозначения сварки стержнем. Хотя это форма дуговой сварки, она не единственная.

Как работает дуговая сварка?

На самом базовом уровне все аппараты для дуговой сварки состоят из пяти компонентов:

- Электрод и электродный кабель

- A Кабель заземления и зажим (иногда называемый рабочим кабелем)

- Источник питания

- Металлические заготовки

- Дуга

Источник питания обеспечивает переменный или постоянный ток для создания и поддержания дуги, а электрод механически или вручную перемещается вдоль стыка для создания сварного шва.

Итак, насколько горяча сварочная дуга, которая плавит и сплавляет металл? Около 6500°F. Это делает работу по плавлению и сплавлению металлических частей, но также создает другую проблему.

При таких высоких температурах расплавленный металл может реагировать с газами в воздухе. Это вызывает такие проблемы, как пористые и слабые сварные швы, чрезмерное разбрызгивание и снижение производительности.

Это вызывает такие проблемы, как пористые и слабые сварные швы, чрезмерное разбрызгивание и снижение производительности.

Чтобы устранить эти дефекты сварки, при дуговой сварке обычно в ванне с расплавом предусмотрена какая-либо защита. Обычно это происходит в двух формах.

Одним из вариантов является подача специального защитного газа на горячий сварной шов. Тип газа и скорость потока должны соответствовать защитному газу, чтобы атмосферный воздух не попадал на расплавленный металл.

Вторым выбором является флюс, который создает свой собственный защитный газ и шлак при воздействии высокой температуры дуговой сварки. Инертный газ и шлак флюса «запечатывают» сварной шов и удерживают газы в воздухе.

Переменный ток и постоянный ток

Постоянный ток обеспечивает ток, который течет в одном направлении, а переменный ток меняет направление тока несколько раз в секунду. Например, источник переменного тока с частотой 60 Гц будет менять направление потока 120 раз в секунду.

Текущие различия важны. Например, при постоянном токе могут образовываться магнитные поля, индуцируемые постоянным протеканием электрического тока в одном направлении.

Магнитные поля могут перемещать дугу так, что она не проходит кратчайший зазор между электродом и металлом. Это может привести к разбрызгиванию, пористости и неполному сплавлению и часто происходит на внутренних углах или в конце сварных швов. Это называется дуговым разрядом.

Итак, проблема с DC. Но переменный ток колеблется в токе, а магнитные поля постоянно нарушаются и никогда не организуются достаточно, чтобы дуговой разряд стал проблемой.

Кроме того, сварочные аппараты постоянного тока стоят немного дороже. Таким образом, разряд дуги и первоначальные затраты являются двумя основными недостатками постоянного тока. Вы можете даже сказать, что просто используйте дуговые сварщики переменного тока. Но для некоторых процессов, таких как сварка MIG, преимущества постоянного тока намного перевешивают эти недостатки.

Аппараты для дуговой сварки постоянным током обеспечивают плавную дугу, которую легко контролировать, и они лучше работают с тонкими материалами. Вы также получаете меньше брызг, и в целом шарики DC «красивее». По этим причинам вы видите, что постоянный ток часто используется в дуговых сварочных аппаратах, и многие пользователи предпочитают его переменному току.

Дуговые сварочные аппараты переменного тока часто недороги и не позволяют создавать магнитные поля. Таким образом, его можно использовать в ситуациях, предрасположенных к дуговому разряду. Сварочные аппараты на переменном токе также хорошо проникают и используются в таких местах, как верфи, которые регулярно имеют дело с толстыми деталями.

Еще одно преимущество переменного тока заключается в том, что он работает с металлами с проблемными оксидными слоями на поверхности, такими как алюминий. Когда ток колеблется, он эффективно удаляет оксидный слой, который может мешать и препятствовать сплавлению металлических частей.

Узнайте больше о различиях между сваркой на переменном и постоянном токе здесь.

Для чего используется дуговая сварка?

Процесс с сердечником из флюса используется за пределамиНаиболее распространенной и простой формой сварки является дуговая сварка. Таким образом, он используется во всех отраслях промышленности, таких как автомобильная, аэрокосмическая, нефтегазовая, обрабатывающая, энергетическая, строительная и многие другие.

Применения включают сосуды, сосуды под давлением, трубы, резервуары, корабли, мосты, железные дороги, автомобили, сельскохозяйственное оборудование, скульптуры из металла, трейлеры и т. д.

Короче говоря, благодаря быстрому и экономичному характеру соединения металлов дуговая сварка используется практически в любое время, когда необходимо соединить два куска металла. Но сильное выделение тепла может быть проблемой для некоторых работ. Таким образом, дуговая сварка подходит не для каждого проекта.

Преимущества и недостатки дуговой сварки

Как и все в жизни, дуговая сварка имеет свои сильные стороны и недостатки. Они приведены ниже:

Они приведены ниже:

Плюсы

- Хорошая ударопрочность

- Высокая производительность (снижает стоимость единицы сварного шва)

- Прочные бесшовные швы без воздушных зазоров

- Простота в освоении и использовании

- Портативное оборудование, удобное для хранения

- Универсальный, работает со многими типами металла

- Доступный

- Высококачественные прочные сварные швы

- Доступно (лицензия или специальное обучение не требуются)

Минусы

- Токсичные пары требуют вентиляции или респираторов

- Больше отходов, чем при других процессах

- Требуется практика для достижения высокого уровня мастерства

- Прожог тонких материалов

Типы дуговой сварки

Электрод представляет собой проводник сварщика, по которому ток течет к металлической заготовке или от нее через дугу. Также электроды можно разделить на плавящиеся и неплавящиеся.

Хотя дуговая сварка включает множество процессов, электроды, используемые для поддержки дуги, сильно различаются.

Типы плавящихся электродов

Плавящиеся электроды плавятся и становятся частью сварного шва. Их также можно назвать сварочной проволокой в зависимости от используемого процесса.

Дуговая сварка защищенным металлом («SMAW»)

Сварка стержнем, или SMAW, также называется дуговой сваркой. Хотя верно то, что все сварщики дуговой сварки являются дуговыми сварщиками, не все сварщики электродуговой сварки являются сварщиками электродуговой сварки (что подтверждается этим списком, который вы читаете прямо сейчас!).

Это очень простой процесс, в котором используются стержневые электроды, покрытые снаружи флюсом. Флюс вступает в реакцию с высокой температурой сварки и защищает расплавленную ванну.

Подобно электродам MIG или электродам с флюсовым сердечником, стержень расходуется в процессе и выступает в качестве наполнителя. Но в отличие от GMAW или FCAW здесь нет автоматической подачи электродов. Таким образом, стержневые электроды должны быть заменены вручную, когда они израсходованы.

Но в отличие от GMAW или FCAW здесь нет автоматической подачи электродов. Таким образом, стержневые электроды должны быть заменены вручную, когда они израсходованы.

Сварка металлов в среде инертного газа («MIG»)

Сварка MIG также называется дуговой сваркой металлическим газом («GMAW»). Он использует моток проволоки, который подается к сварочному пистолету, выступающему в качестве его электрода.

Эта проволока расходуется в процессе сварки, что позволяет ей также выступать в качестве присадочного материала для сварного шва. Так, сплав проволоки обычно подбирается под свариваемый металл.

При сварке MIG также используется защитный газ, подаваемый в сварочную горелку. Это означает, что у вас также должен быть баллон с газом, а также сварочный аппарат, чтобы использовать процесс GMAW.

Связанный : Дуговая сварка и сварка МИГ – объяснение различий

Дуговая сварка порошковой проволокой («FCAW»)

Дуговая сварка порошковой проволокой очень похожа на сварку МИГ. В качестве электрода выступает проволока, которая непрерывно подается к пистолету машиной. Проволока расходуется во время сварки, но это также позволяет ей служить присадочным материалом.

В качестве электрода выступает проволока, которая непрерывно подается к пистолету машиной. Проволока расходуется во время сварки, но это также позволяет ей служить присадочным материалом.

Однако, в отличие от сплошной проволоки MIG, сердечник этого электрода полый и заполнен флюсом и другими добавками. Это позволяет флюсу при нагревании образовывать защитный газ и шлак, которые защищают сварной шов. Это избавляет от необходимости использовать газ в баллонах, как при сварке MIG.

Дуговая сварка под флюсом («SAW»)

Подобно GMAW и FCAW, при дуговой сварке под флюсом используется проволочный электрод с непрерывной подачей, который расходуется при сварке. Но сварочная ванна погружена в слой порошкообразного флюса.

Этот слой плавкого флюса становится проводящим в расплавленном состоянии, обеспечивая надежное электрическое соединение между металлом и электродом. Флюс также предотвращает брызги и искры. Кроме того, слой порошкообразного флюса подавляет испарения и ультрафиолетовое излучение.

Дуговая сварка шпилек («SW»)

Этот специальный процесс предназначен для приварки крепежных деталей («шпилек») на месте. Он использует специально разработанную застежку, которая также действует как электрод.

Шпилька помещается в специальный пистолет, который создает дугу у основания крепежа, а затем вдавливает шпильку в расплавленную ванну. В результате крепёж прочно приваривается к металлическому основанию.

Для применения может потребоваться защитный газ, а может и не потребоваться. Вокруг сварного шва размещается специальный наконечник для концентрации тепла и удерживания расплавленного металла. После того, как сварка завершена, феррула снимается и выбрасывается.

Электрошлаковая сварка («ЭШС»)

ЭШС используется только в вертикальных соединениях для сварки двух деталей толщиной не менее 1 дюйма. Зазор в деталях заполняется флюсом, а автоматически подаваемый проволочный электрод заливается флюсом внутри зазора.

Затем проходит ток и возникает дуга. Но как только флюс расплавится, электрическое сопротивление расплавляющего флюса выделяет тепло сварного шва, около 3500°F.

Но как только флюс расплавится, электрическое сопротивление расплавляющего флюса выделяет тепло сварного шва, около 3500°F.

Требование сначала заполнить соединение флюсом и удерживать расплавленный флюс во время сварки является причиной того, что это приложение предназначено только для вертикального соединения. Вам также необходимо установить опору или стартовую пластину в нижней части соединения, чтобы удерживать флюс на месте до зажигания дуги.

Типы неплавящихся электродов

Неплавящиеся электроды сохраняют свою структуру и используются в сочетании с присадочным металлом или используют основной металл для сплавления соединения.

Сварка вольфрамовым электродом в среде инертного газа («TIG»)

Сварку TIG иногда называют дуговой сваркой вольфрамовым электродом («GTAW»). Используемый вольфрамовый электрод не расходуется при сварке. Таким образом, отдельная присадочная проволока должна подаваться второй рукой, что делает сварку TIG двуручным процессом.

Химический состав вольфрамового электрода или сплава зависит от того, что вы свариваете. Кроме того, этому процессу не так легко научиться, как некоторым другим формам сварки, и для его освоения требуется некоторая практика.

Плазменная дуговая сварка (PAW)

Внутри плазменной сварочной горелки электрод расположен внутри медного сопла с точечным отверстием на конце. Между неплавящимся вольфрамовым электродом и медным наконечником зажигается дежурная дуга. Это нагревает защитный газ до очень высоких температур, что создает плазму.

При сварке плазма выбрасывается через точечное отверстие и «выстреливает» в сварной шов. Плазма является электропроводной, и тогда между вольфрамовым электродом и металлической заготовкой образуется дуга.

Пропуская плазму через суженное отверстие, горелка обеспечивает высокую концентрацию тепла на небольшой площади. Благодаря высокопроизводительному сварочному оборудованию плазменный процесс обеспечивает исключительные сварные швы.

Поскольку электрод не расходуется, для достижения желаемых результатов может понадобиться дополнительный присадочный стержень.

Подведение итогов

Надеемся, что эта статья дала вам некоторое представление о том, что такое дуговая сварка, как она работает, а также о плюсах и минусах.

Для возбуждения дуги при дуговой сварке можно использовать переменный или постоянный ток. Каждый ток имеет свои преимущества, и пользователи должны знать, когда использовать каждый из них.

И последнее, но не менее важное: мы рассмотрели различные формы дуговой сварки и различия между этими процессами. В каждой форме дуговой сварки используются разные электроды, и выбор правильного электрода имеет важное значение для получения хороших результатов.

Основная технология дуговой сварки

Дуговая сварка представляет собой процесс соединения двух металлических деталей с использованием покрытого флюсом электрода, который плавится в электрической дуге и становится сплавленной частью свариваемых деталей. Дуговая сварка требует времени, усилий и терпения, так как положение сварочного стержня очень чувствительно к положению заготовки. Ниже приводится простое руководство по изучению основных методов дуговой сварки.

Дуговая сварка требует времени, усилий и терпения, так как положение сварочного стержня очень чувствительно к положению заготовки. Ниже приводится простое руководство по изучению основных методов дуговой сварки.

Существует 4 основных этапа дуговой сварки:

Зажечь дугу. Это процесс создания электрической дуги между электродом и заготовкой.

Перемещение дуги для создания валика. Валик представляет собой металл плавящегося электрода, стекающий с расплавленным металлом основного металла и заполняющий пространство между соединяемыми сваркой деталями.

Сформируйте сварной шов. Это делается путем переплетения дуги вперед и назад по траектории сварки либо зигзагообразным движением, либо движением в виде восьмерки, чтобы металл растекался на ширину, которую вы хотите, чтобы получился готовый сварной шов.

Зачистите и зачистите сварной шов между проходами. Каждый раз, когда вы выполняете проход или переход от одного конца сварного шва к другому, вам необходимо удалять шлак или расплавленный электродный флюс с поверхности сварного шва, чтобы только чистый расплавленный металл заполнял сварной шов. на последующих проходах.

на последующих проходах.

Подготовка металла к сварке

Дуговая сварка более устойчива к слегка ржавому металлу, чем другие процессы электросварки, но, по крайней мере, вы должны удалить краску, жир, ржавчину или другие загрязнения с помощью металлической щетки, наждачной бумаги или абразивной шлифовальной машины, чтобы избежать загрязнения или включения сварного шва.

Закрепите зажимы на заготовках и заземлите

Убедитесь, что имеется чистое место, чтобы электрическая цепь могла быть замкнута с минимальным сопротивлением в месте заземления. Опять же, ржавчина или краска будут мешать заземлению вашей заготовки, что затруднит создание дуги в начале сварки.

Выберите правильный стержень и диапазон силы тока для выполняемой работы ) электрод, при 80-100 ампер.

Угол наклона стержня (угол опережения)

При сварке заготовки стержень должен быть наклонен примерно на 10–20 градусов от вертикали и вытянут в направлении к сварщику. Угол наклона стержня предотвращает захват шлака стержнем (включения в сварном шве будут происходить, если сварка ведется по шлаку). Свободной рукой поддерживайте верхнюю часть электрода, чтобы при необходимости улучшить контроль электрода.

Угол наклона стержня предотвращает захват шлака стержнем (включения в сварном шве будут происходить, если сварка ведется по шлаку). Свободной рукой поддерживайте верхнюю часть электрода, чтобы при необходимости улучшить контроль электрода.

Длина дуги — это расстояние между электродом и сварочной ванной. Он должен быть примерно таким же, как диаметр стержня. Вы привыкнете к длине дуги после некоторой практики.

Длину дуги можно легко определить по звуку и видимому свету дуги. Дуга должна быть короткой и скрывать большую часть света от сварного шва, не проталкивая стержень в ванну шлака. Хорошая короткая дуга приведет к постоянному резкому потрескиванию. Внешний вид завершенного сварного шва даст дополнительные подсказки.

Сохранение угла подъема и длины дуги

По мере того как сварочный стержень становится короче в процессе сварки, необходимо прилагать осознанные усилия для уменьшения длины дуги.