электропроводность, свойства, особенности и применение

Во многих отраслях современной промышленности очень широко используется такой материал, как медь. Электропроводность у этого металла очень высокая. Этим и объясняется целесообразность его применения прежде всего в электротехнике. Из меди получаются проводники с отличными эксплуатационными характеристиками. Конечно же, используется этот металл не только в электротехнике, но и в других отраслях промышленности. Объясняется его востребованность в том числе и такими его качествами, как стойкость к коррозионным разрушениям в ряде агрессивных сред, тугоплавкость, пластичность и т.д.

Историческая справка

Медь является металлом, известным человеку с глубокой древности. Объясняется раннее знакомство людей с эти материалом прежде всего его широкой распространенностью в природе в виде самородков. Многие ученые считают, что именно медь была первым металлом, восстановленным человеком из кислородных соединений. Когда-то горные породы просто нагревали на костре и резко остужали, в результате чего они растрескивались. Позднее восстановление меди начали производить на кострах с добавлением угля и поддувом мехами. Совершенствование этого способа в конечном итоге привело к созданию шахтной печи. Еще позже этот металл начали получать методом окислительной плавки руд.

Позднее восстановление меди начали производить на кострах с добавлением угля и поддувом мехами. Совершенствование этого способа в конечном итоге привело к созданию шахтной печи. Еще позже этот металл начали получать методом окислительной плавки руд.

Медь: электропроводность материала

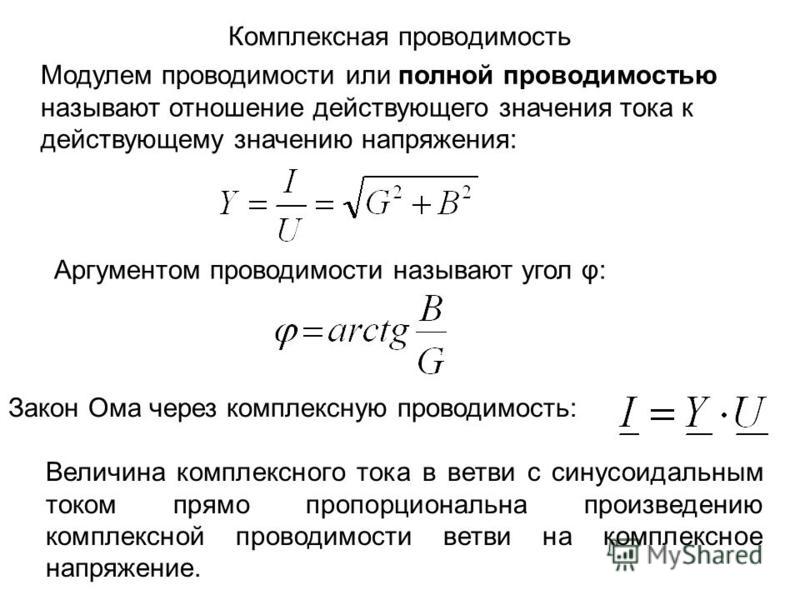

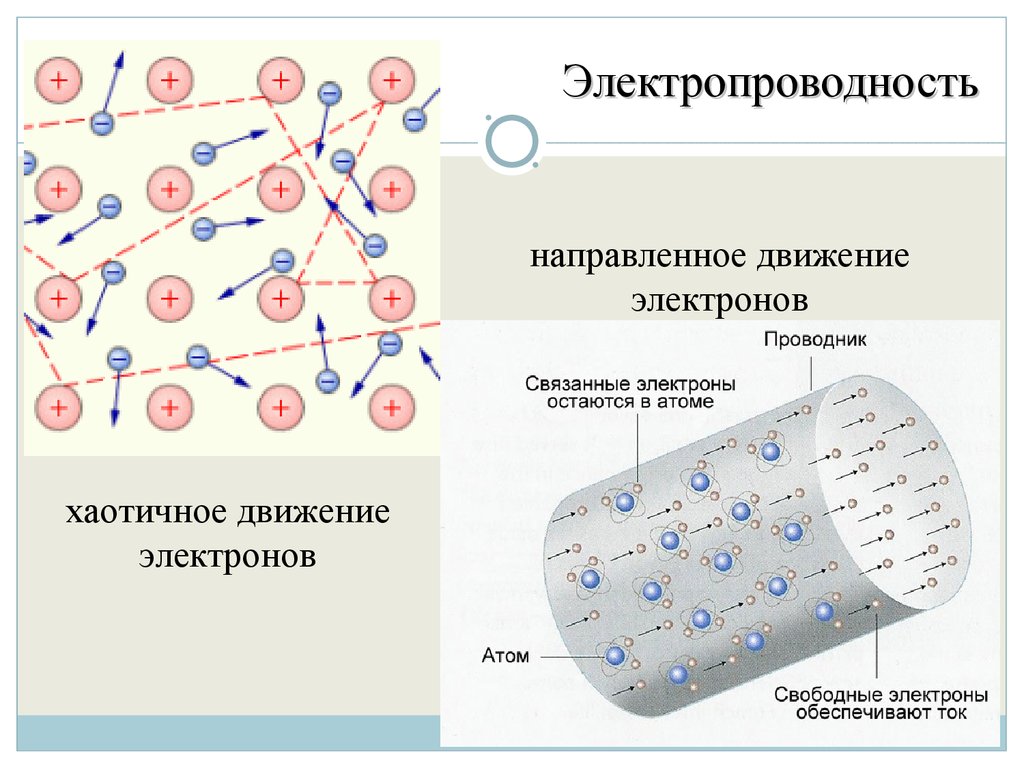

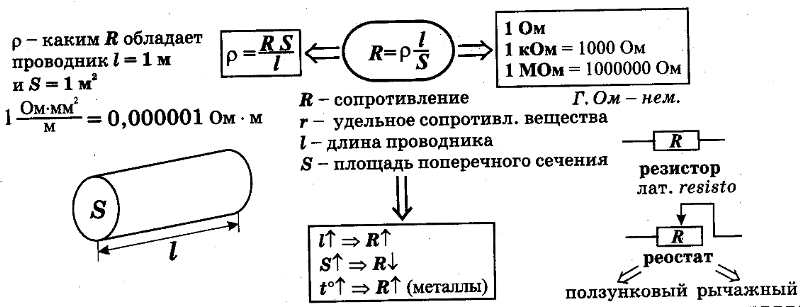

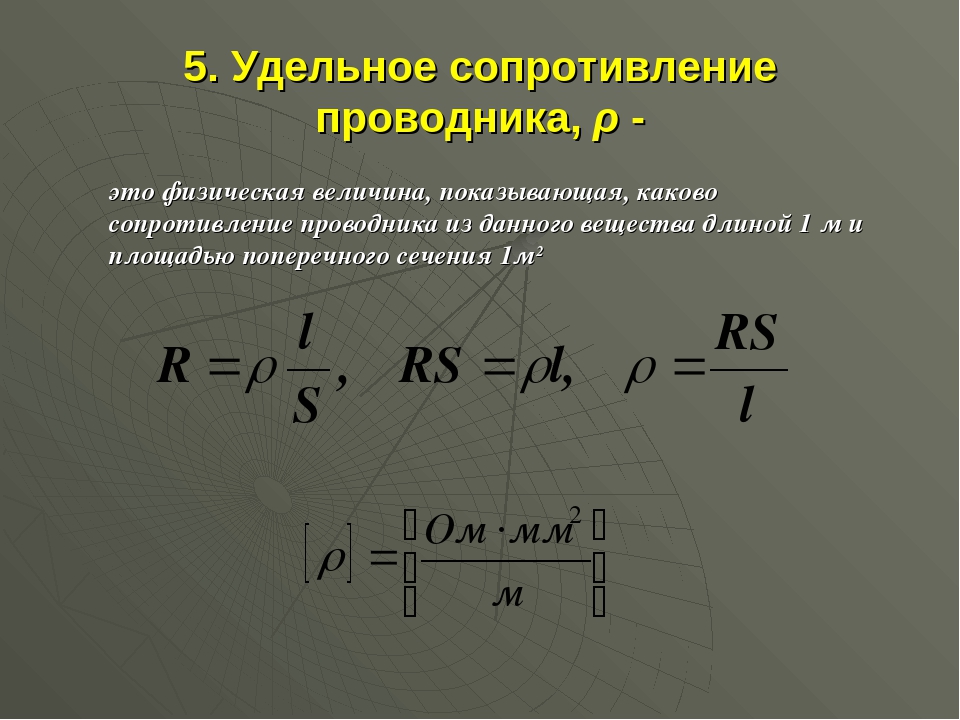

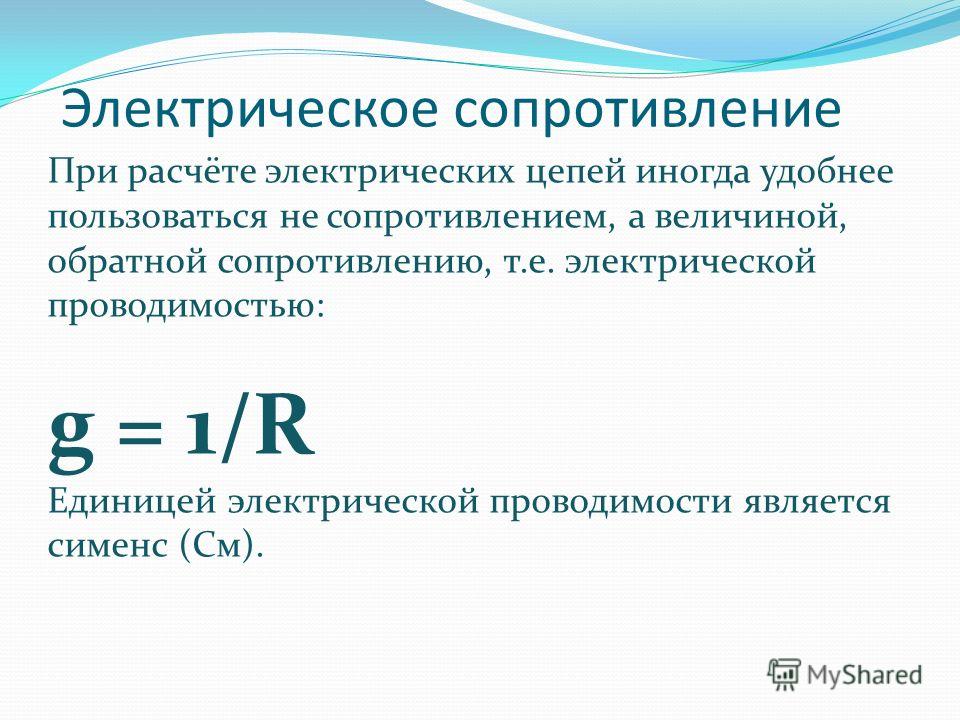

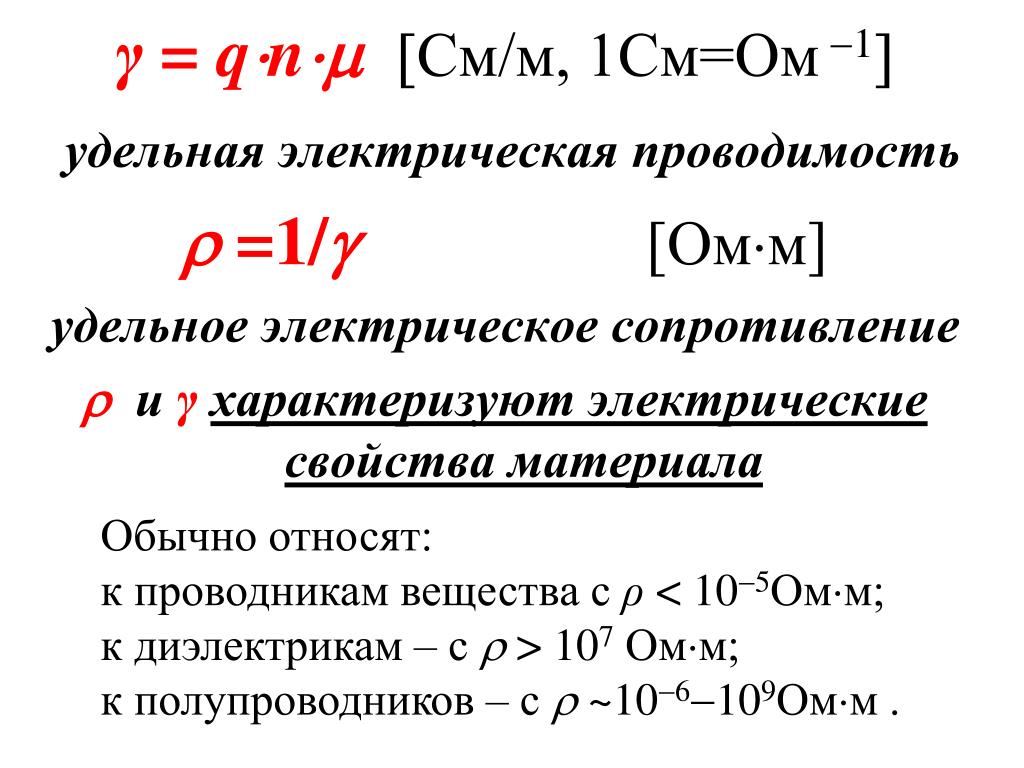

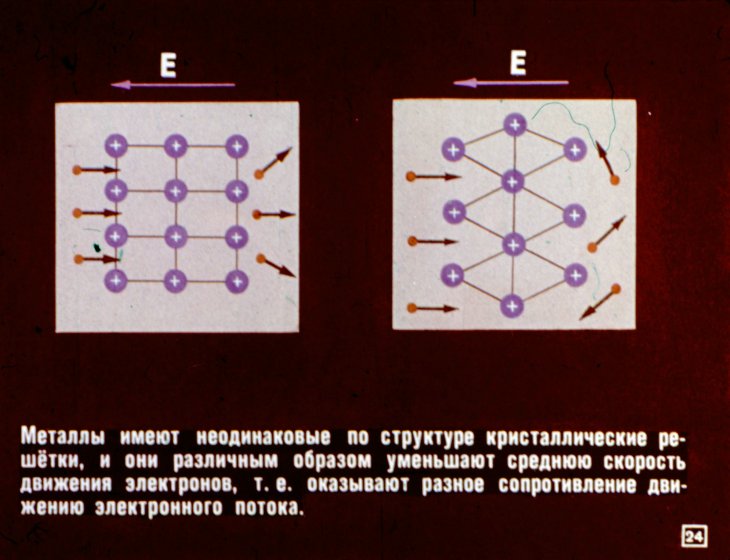

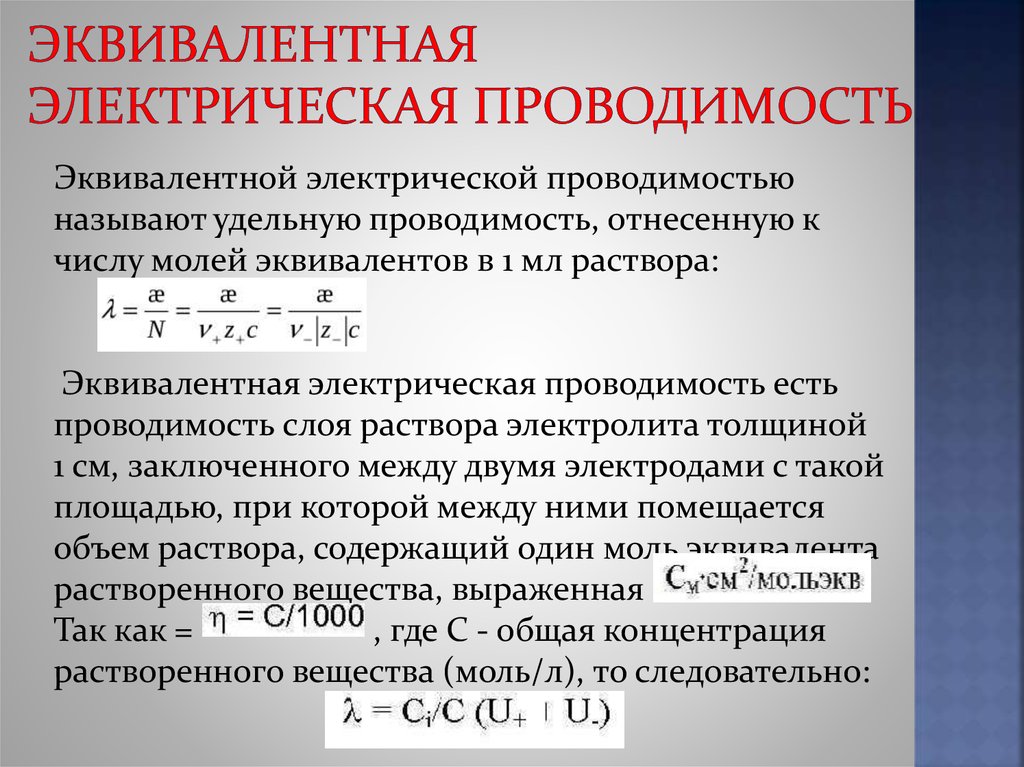

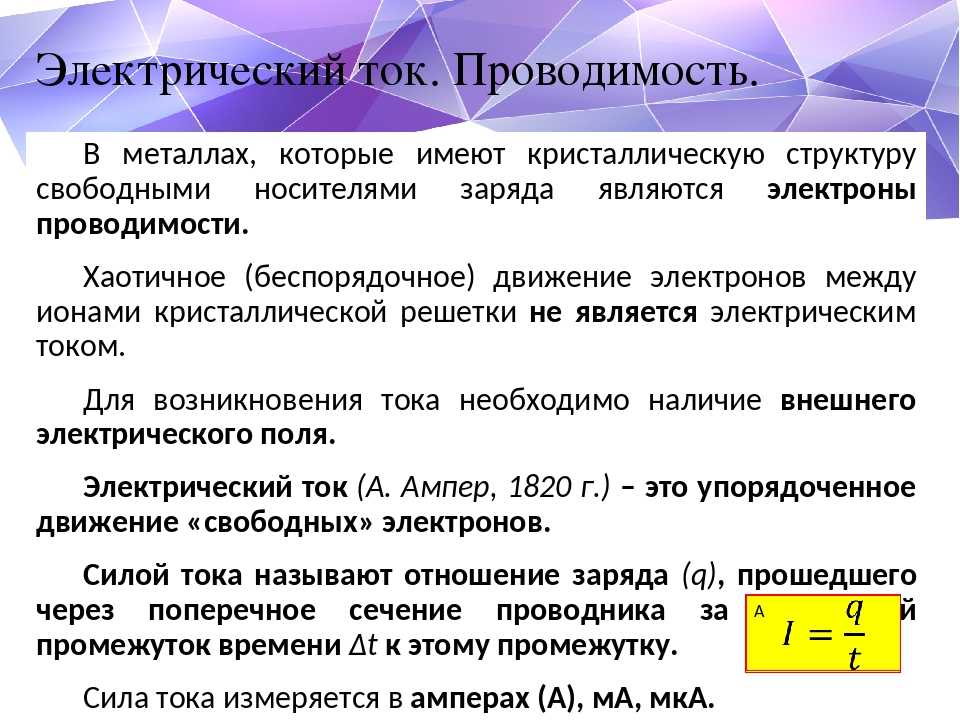

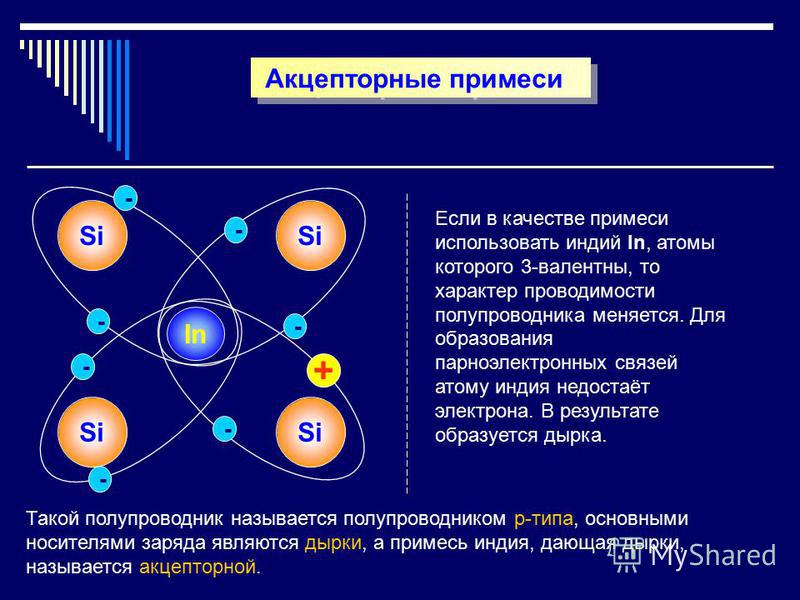

В спокойном состоянии все свободные электроны любого металла вращаются вокруг ядра. При подключении внешнего источника воздействия они выстраиваются в определенной последовательности и становятся носителями тока. Степень способности металла пропускать сквозь себя последний и называется электропроводностью. Единицей ее измерения в Международной СИ является сименс, определяемый как 1 См = 1 Ом-1.

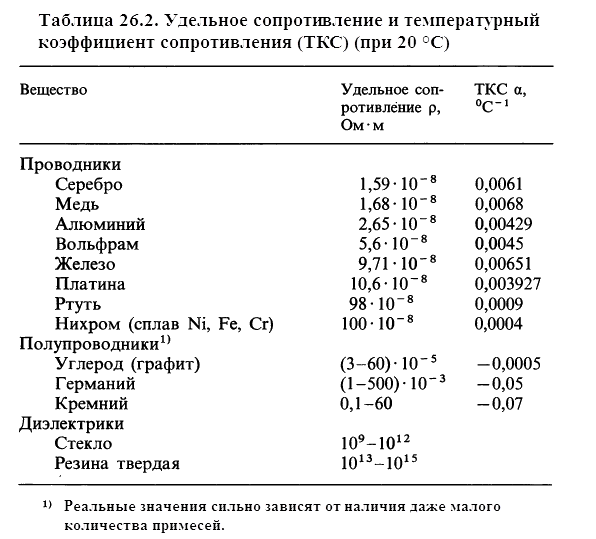

Электропроводность меди очень высока. По этому показателю она превосходит все известные на сегодня неблагородные металлы. Лучше нее ток пропускает только серебро. Показатель электропроводности меди составляет 57х104 см-1 при температуре в +20 °С. Благодаря такому своему свойству этот металл на данный момент является самым распространенным проводником из всех используемых в производственных и бытовых целях.

Медь отлично выдерживает постоянные электрические нагрузки и к тому же отличается надежностью и долговечностью. Помимо всего прочего, этот металл характеризуется и высокой температурой плавления (1083,4 °С). А это, в свою очередь, позволяет меди долгое время работать в нагретом состоянии. По распространенности в качестве проводника тока конкурировать с этим металлом может только алюминий.

Влияние примесей на электропроводность меди

Конечно же, в наше время для выплавки этого красного металла используются гораздо более совершенные методики, чем в древности. Однако и сегодня получить совершенно чистый Cu практически невозможно. В меди всегда присутствуют разного рода примеси. Это могут быть, к примеру, кремний, железо или бериллий. Между тем, чем больше примесей в меди, тем меньше показатель ее электропроводности. Для изготовления проводов, к примеру, подходит только достаточно чистый металл. Согласно нормативам, для этой цели можно использовать медь с количеством примесей, не превышающем 0. 1 %.

1 %.

Очень часто в этом металле содержится определенный процент серы, мышьяка и сурьмы. Первое вещество значительно снижает пластичность материала. Электропроводность меди и серы сильно различается. Ток эта примесь совершенно не проводит. То есть является хорошим изолятором. Однако на электропроводность меди сера не влияет практически никак. То же самое касается и теплопроводности. С сурьмой и мышьяком наблюдается обратная картина. Эти элементы электропроводность меди способны снижать значительно.

Сплавы

Разного рода добавки могут использоваться и специально для повышения прочности такого пластичного материала, как медь. Электропроводность ее они также снижают. Но зато их применение позволяет значительно продлить срок службы разного рода изделий.

Чаще всего в качестве повышающей прочность меди добавки используется Cd (0.9 %). В результате получается кадмиевая бронза. Ее проводимость составляет 90 % от проводимости меди. Иногда вместо кадмия в качестве добавки используют также алюминий. Проводимость этого металла составляет 65 % от этого же показателя меди. Для повышения прочности проводов в виде добавки могут применяться и другие материалы и вещества — олово, фосфор, хром, бериллий. В результате получается бронза определенной марки. Соединение меди с цинком называется латунью.

Проводимость этого металла составляет 65 % от этого же показателя меди. Для повышения прочности проводов в виде добавки могут применяться и другие материалы и вещества — олово, фосфор, хром, бериллий. В результате получается бронза определенной марки. Соединение меди с цинком называется латунью.

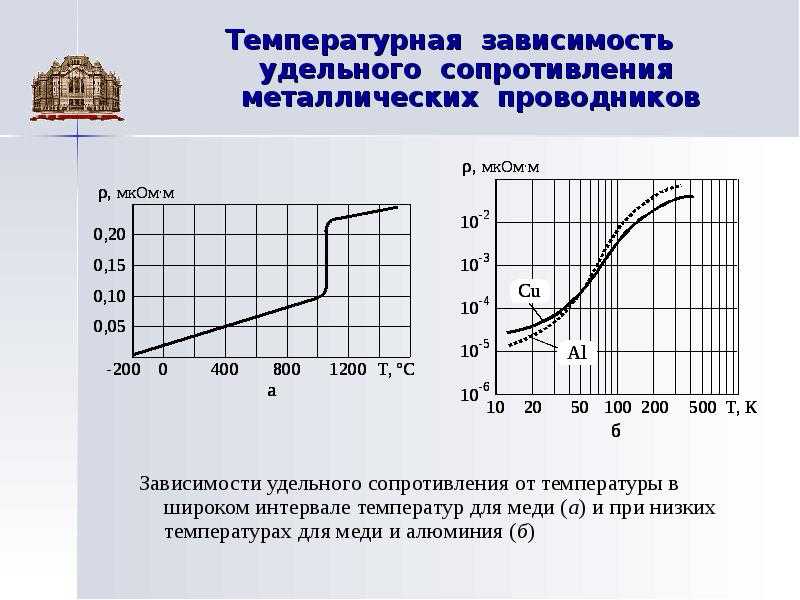

Характеристики сплавов

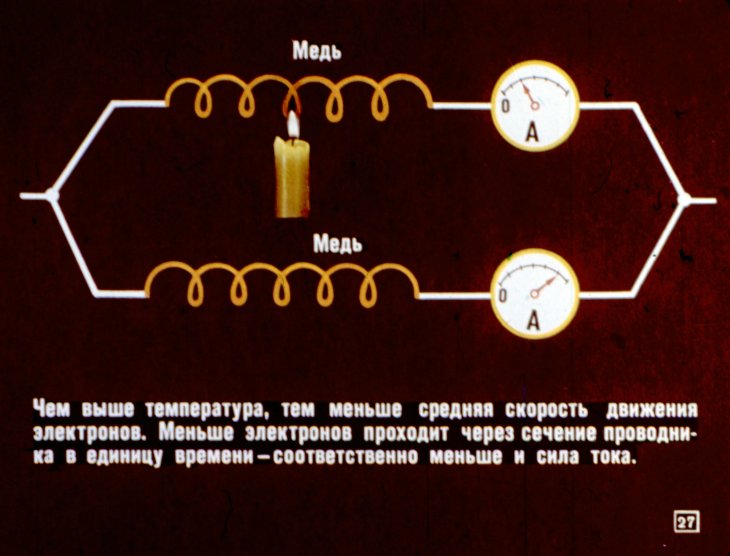

Зависеть электропроводность металлов может не только от количества имеющихся в них примесей, но и от других показателей. К примеру с повышением температуры нагрева способность меди пропускать сквозь себя ток снижается. Оказывает влияние на электропроводность такой проволоки даже способ ее изготовления. В быту и на производстве могут использоваться как мягкие отожженные медные проводники, так и твердотянутые. У первой разновидности способность пропускать сквозь себя ток выше.

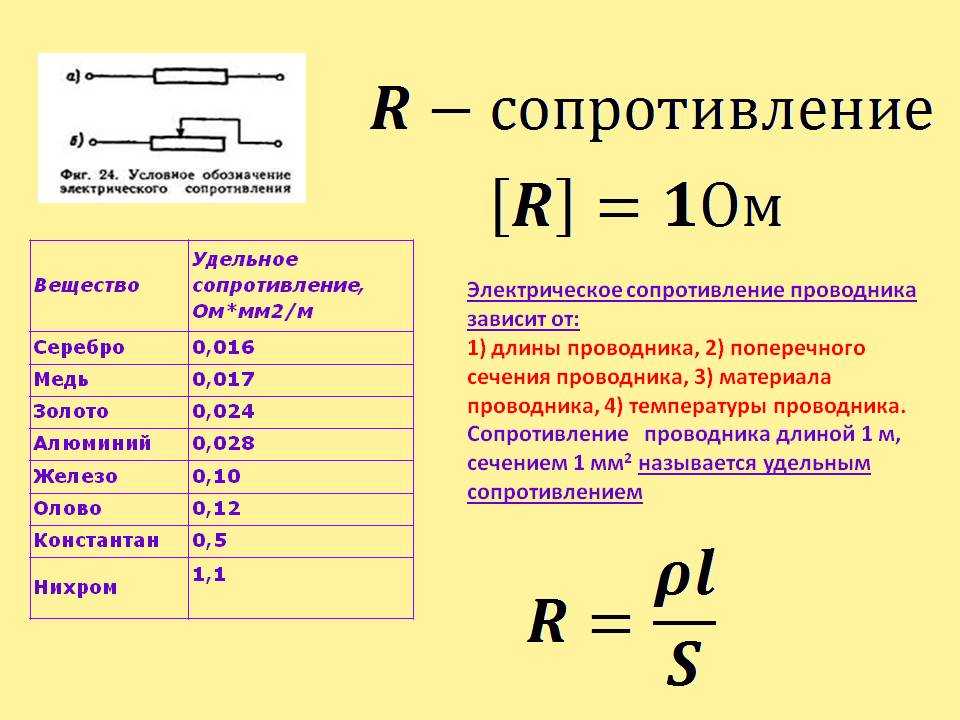

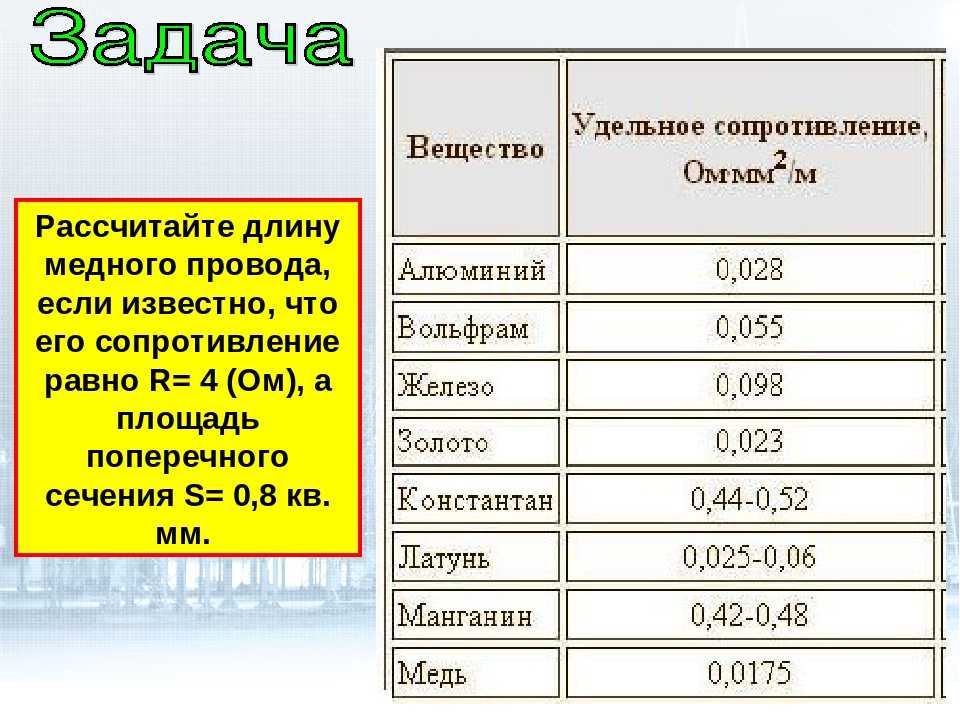

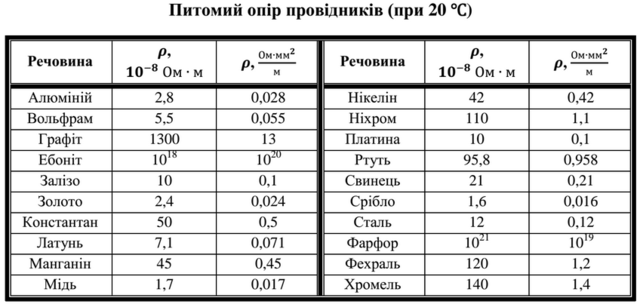

Однако больше всего влияют, конечно же, используемые добавки и их количество на электропроводность меди. Таблица ниже представляет читателю исчерпывающую информацию относительно способности пропускать ток наиболее распространенных сплавов этого металла.

Сплав | Состояние (О — отожженная, Т-твердотянутая) | Электропроводность (%) |

Чистая медь | О | 101 |

Т | 98 | |

Оловянная бронза (0.75 %) | О | 55-60 |

Т | 50-55 | |

Кадмиевая бронза (0.9 %) | О | 95 |

Т | 83-90 | |

Алюминиевая бронза (2,5 % А1, 2 % Sn) | О | 15-18 |

Т | 15-18 | |

Фосфористая бронза (7 % Sn, 0,1 % Ρ) | О | 10-15 |

Т | 10-15 |

Электропроводность латуни и меди сравнима. Однако у первого металла этот показатель, конечно же, немного ниже. Но при этом он и выше, чем у бронз. В качестве проводника латунь используется довольно-таки широко. Ток она пропускает хуже меди, но при этом и стоит дешевле. Чаще всего из латуни делают контакты, зажимы и различные детали для радиоаппаратуры.

Однако у первого металла этот показатель, конечно же, немного ниже. Но при этом он и выше, чем у бронз. В качестве проводника латунь используется довольно-таки широко. Ток она пропускает хуже меди, но при этом и стоит дешевле. Чаще всего из латуни делают контакты, зажимы и различные детали для радиоаппаратуры.

Медные сплавы высокого сопротивления

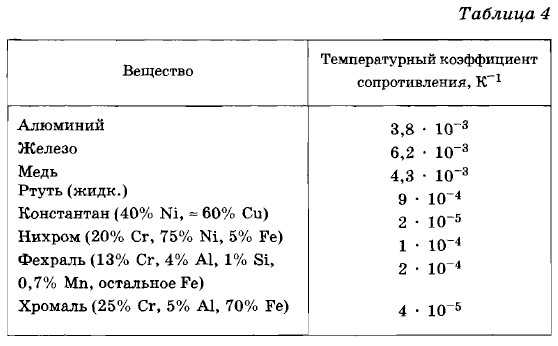

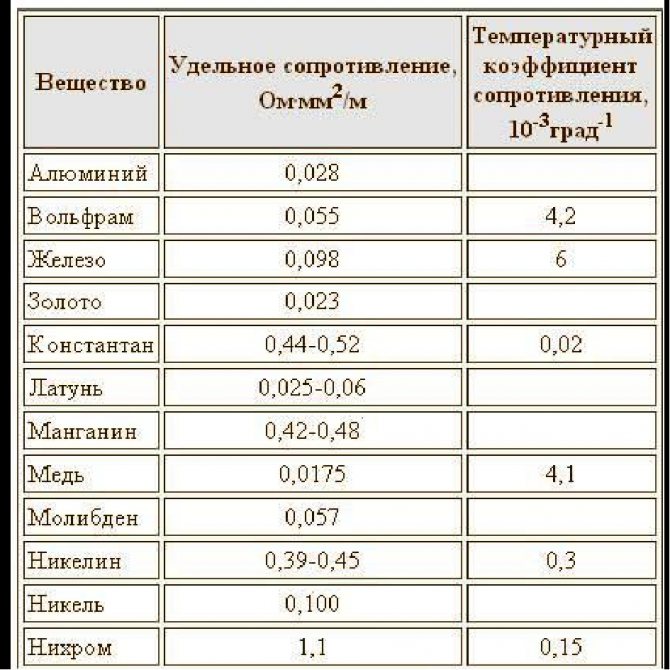

Такие проводниковые материалы применяют в основном при изготовлении резисторов, реостатов, измерительных приборов и электронагревательных устройств. Чаще всего для этой цели используются медные сплавы константан и манганин. Удельное сопротивление первого (86 % Cu, 12 % Mn, 2 % Ni) составляет 0.42-0.48 мкОм/м, а второго (60 % Cu, 40 % Ni) — 0.48-0.52 мкОм/м.

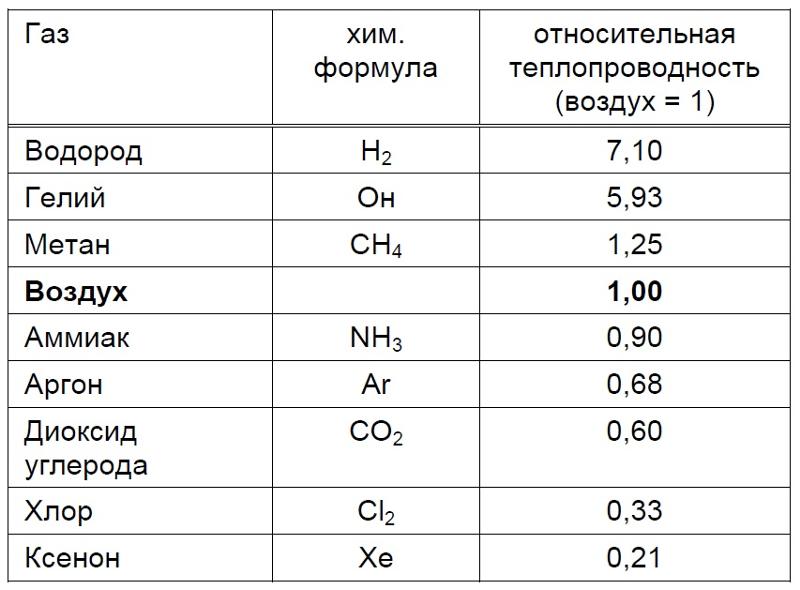

Связь с коэффициентом теплопроводности

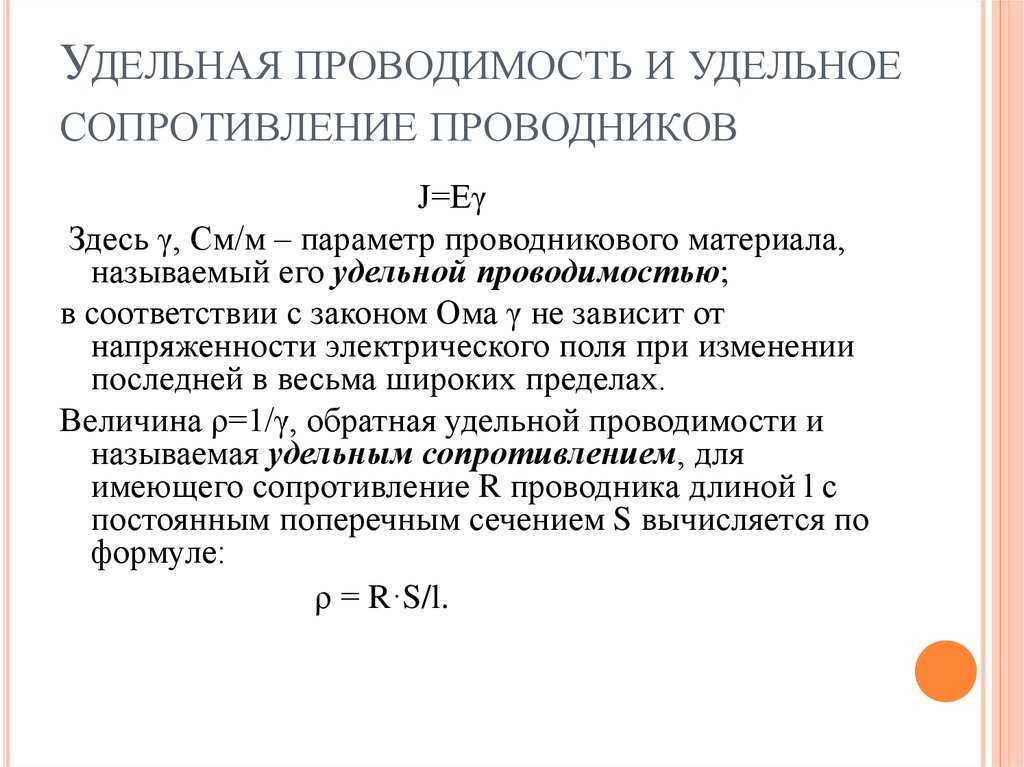

Удельная электропроводность меди — 59 500 000 См/м. Этот показатель, как уже упоминалось, верен, однако только при температуре +20 оС. Между коэффициентом теплопроводности любого металла и удельной проводимостью существует определенная связь. Устанавливает его закон Видемана — Франца. Выполняется он для металлов при высоких температурах и выражается в такой формуле: K/γ = π2 / 3 (k/e)2T, где y — удельная проводимость, k — постоянная Больцмана, e — элементарный заряд.

Устанавливает его закон Видемана — Франца. Выполняется он для металлов при высоких температурах и выражается в такой формуле: K/γ = π2 / 3 (k/e)2T, где y — удельная проводимость, k — постоянная Больцмана, e — элементарный заряд.

Разумеется, существует подобная связь и у такого металла, как медь. Теплопроводность и электропроводность у нее очень высокие. На втором месте после серебра она находится по обоим этим показателям.

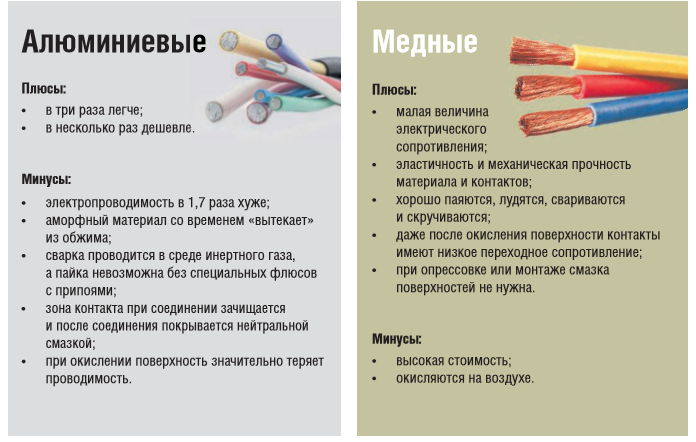

Соединение медных и алюминиевых проводов

В последнее время в быту и промышленности начало использоваться электрооборудование все более высокой мощности. Во времена СССР проводка изготавливалась в основном из дешевого алюминия. Новым требованиям ее эксплуатационные характеристики, к сожалению, уже не соответствуют. Поэтому сегодня в быту и в промышленности очень часто алюминиевые провода меняются на медные. Основным преимуществом последних, помимо тугоплавкости, является то, что при окислительном процессе их токопроводящие свойства не уменьшаются.

Часто при модернизации электросетей алюминиевые и медные провода приходится соединять. Делать это напрямую нельзя. Собственно, электропроводность алюминия и меди различается не слишком сильно. Но только у самих этих металлов. Окислительные же пленки у алюминия и меди свойства имеют неодинаковые. Из-за этого значительно снижается проводимость в месте соединения. Окислительная пленка у алюминия отличается гораздо большим сопротивлением, чем у меди. Поэтому соединение этих двух разновидностей проводников должно производиться исключительно через специальные переходники. Это могут быть, к примеру, зажимы, содержащие пасту, защищающую металлы от появления окиси. Данный вариант переходников обычно используется при соединении проводов на улице. В помещениях чаще применяются ответвительные сжимы. В их конструкцию входит специальная пластина, исключающая прямой контакт между алюминием и медью. При отсутствии таких проводников в бытовых условиях вместо скручивания проводов напрямую рекомендуется использовать шайбу и гайку в качестве промежуточного «мостика».

Физические свойства

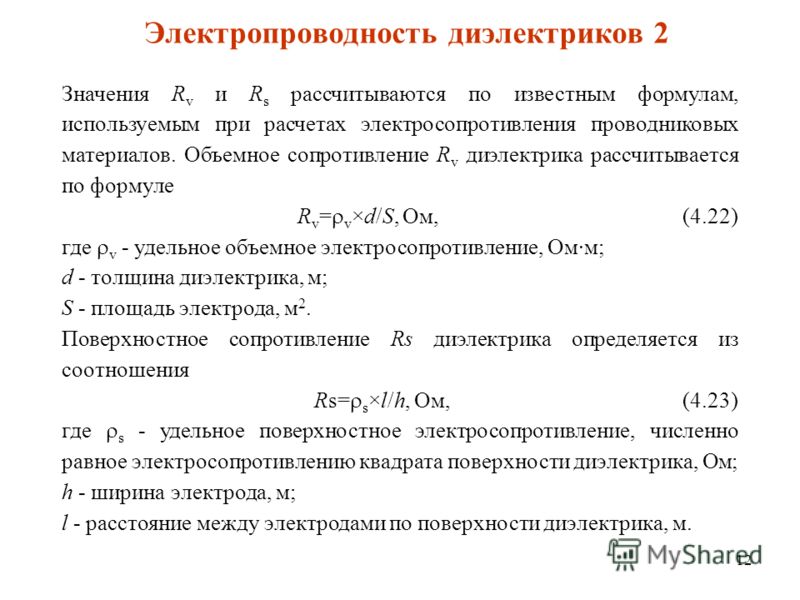

Таким образом, мы выяснили, какая электропроводность у меди. Показатель этот может меняться в зависимости от входящих в состав этого металла примесей. Однако востребованность меди в промышленности определяется и другими ее полезными физическими свойствами, получить информацию о которых можно из представленной ниже таблицы.

Параметр | Значение |

Решетка | Гранецентрированная кубическая, а=3.6074 Å |

Атомный радиус | 1,28 Å |

Удельная теплоемкость | 385,48 дж/(кг·К) при +20 оС |

Теплопроводность | 394,279 вт/(м·К) при +20 оС |

Электрическое сопротивление | 1,68·10-8 Ом·м |

Коэффициент линейного расширения | 17,0·10-6 |

Твердость | 350 Мн/м2 |

Предел прочности при растяжении | 220 Мн/м2 |

Химические свойства

По таким характеристикам медь, электропроводность и теплопроводность которой очень высокие, занимает промежуточное положение между элементами первой триады восьмой группы и щелочными первой группы таблицы Менделеева. К основным ее химическим свойствам относят:

К основным ее химическим свойствам относят:

Наиболее характерным для меди является двухвалентное состояние. Сходства с щелочными металлами она не имеет практически никакого. Химическая активность ее также невелика. В присутствии СО2 или же влаги на поверхности меди образуется зеленая карбонатная пленка. Все соли меди являются ядовитыми веществами. В одно- и двухвалентном состоянии этот металл образует очень устойчивые комплексные соединения. Наибольшее значение для промышленности имеют аммиачные.

Сфера использования

Высокая тепло- и электропроводность меди определяет ее широкое применение в самых разных отраслях промышленности. Конечно же, чаще всего этот металл используется в электротехнике. Однако это далеко не единственная сфера его применения. Помимо всего прочего, медь может использоваться:

Для изготовления разного рода ювелирных изделий используется в основном сплав меди с золотом. Это позволяет увеличить стойкость украшений к деформациям и истиранию. В архитектуре медь может использоваться при облицовке кровель и фасадов. Основным преимуществом такой отделки является долговечность. К примеру, листами именно этого металла обшита крыша широко известной архитектурной достопримечательности — католического собора в немецком городе Хильдесхайме. Медная кровля этого здания надежно защищает его внутреннее пространство вот уже почти 700 лет.

В архитектуре медь может использоваться при облицовке кровель и фасадов. Основным преимуществом такой отделки является долговечность. К примеру, листами именно этого металла обшита крыша широко известной архитектурной достопримечательности — католического собора в немецком городе Хильдесхайме. Медная кровля этого здания надежно защищает его внутреннее пространство вот уже почти 700 лет.

Инженерные коммуникации

Основными преимуществами медных водопроводов также являются долговечность и надежность. Кроме того, этот металл способен придавать воде особые уникальные свойства, делая ее полезной для организма. Для сборки газопроводов и систем отопления медные трубы также подходят идеально — в основном благодаря своей коррозийной стойкости и пластичности. При аварийном повышении давления такие магистрали способны выдерживать гораздо большую нагрузку, чем стальные. Единственным недостатком медных трубопроводов является их дороговизна.

Электрическая проводимость — медь — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

Электрическая проводимость меди зависит от содержания примесей. При наличии даже небольшого количества примесей электрическая проводимость резко падает.

[1]

При наличии даже небольшого количества примесей электрическая проводимость резко падает.

[1]

Электрическая проводимость меди заметно не изменяется под влиянием висмута, свинца, серы, селена и теллура, сильно снижается под влиянием незначительных количеств мышьяка, а также сурьмы. [2]

В табл. 4 для сравнения приведена электрическая проводимость меди при комнатной температуре. Оказывается, что проводимость плазмы много меньше проводимости меди. Поэтому стенки канала и приходится набирать из изолированных друг от друга медных шайб. [3]

Ом 1 — cvr1), составляющая 57 % электрической проводимости меди. [4]

В зависимости от чистоты электрическая проводимость технического алюминия составляет 62 — 65 % от [5]

[5]

Проводниковую медь получают из слитков путем гальванической очистки в электролитических ваннах. Даже ничтожное количество примесей резко снижает электрическую проводимость меди. Почти все изделия из меди для электротехнической промышленности изготовляются путем проката, прессовки и волочения. Волочением получаются провода диаметром до 0 005 мм, ленты толщиной до 0 1 мм и фольга толщиной до 0 008 мм. При механических деформациях медь подвергается наклепу, который устраняется при термообработке. [6]

Удельный вес никеля, наносимого гальваническим путем, равен 8 9; точка плавления 1455 С. Электрическая проводимость никеля составляет лишь 15 % электрической проводимости меди. При высокой температуре на никеле появляются цвета побежалости, однако в окисляющей атмосфере при температуре до 800 С никель не изменяет своих свойств. В щелочах и органических кислотах никель не растворяется, в серной и соляной кислотах он растворяется медленно, в азотной кислоте хорошо. [7]

[7]

Он очень пластичен, легко прокатывается в фольгу и протягивается в проволоку. Прекрасный проводник электрического тока — его электрическая проводимость сравнима с электрической проводимостью меди. [8]

В виде чистого металла алюминий используется для изготовления химической аппаратуры, электрических проводов, конденсаторов. Хотя электрическая проводимость алюминия меньше, чем у меди ( около 60 % электрической проводимости меди

В виде чистого металла алюминий используется для изготовления химической аппаратуры, электрических проводов, конденсаторов. Хотя электрическая проводимость алюминия меньше, чем у меди ( около 60 % электрической проводимости меди), но это компенсируется легкостью алюминия, позволяющей делать провода более толстыми: при одинаковой электрической проводимости алюминиевый провод весит вдвое меньше медного. [10]

[10]

В виде чистого металла алюминий используется для изготовления химической аппаратуры, электрических проводов, конденсаторов. Хотя электрическая проводимость алюминия меньше, чем у меди ( около 60 % электрической проводимости меди), но это компенсируется легкостью алюминия, позволяющей делать провода более толстыми: при одинаковой электрической проводимости алюминиевый провод весит вдвое меньше медного. [11]

В виде чистого металла алюминий используется для изготовления химической аппаратуры, электрических проводов, конденсаторов. Хотя электрическая проводимость алюминия — меньше, чем у меди ( около 60 % электрической проводимости меди), но это компенсируется легкостью алюминия, позволяющей делать провода более толстыми: при одинаковой электрической проводимости алюминиевый провод весит вдвое меньше медного. [12]

В нагревостойких проводах с асбестовой изоляцией широко используется биметаллическая проволока, где сердечником служит медь, а покрытием — никель. В качестве примера такого использования можно привести провода типа Heat ( фирма Continental Wire and Cable Co, США), рассчитанные на рабочую температуру 538 С. Их электрическая проводимость составляет 70 %

В качестве примера такого использования можно привести провода типа Heat ( фирма Continental Wire and Cable Co, США), рассчитанные на рабочую температуру 538 С. Их электрическая проводимость составляет 70 %

Он очень пластичен, легко прокатывается в фольгу к протягивается в проволоку. Прекрасный проводник электрического тока — его электрическая проводимость сравнима с электрической проводимостью меди. [14]

Кадмий сильно поглощает медленные нейтроны.

Страницы: 1 2

Электропроводность меди и серы. Большая Энциклопедия Нефти и Газа

ГлавнаяРазноеЭлектропроводность меди и серы

Электропроводность — медь — Большая Энциклопедия Нефти и Газа, статья, страница 4

Электропроводность — медь

Cтраница 4

Алюминий имеет высокую электропроводность ( 62 % электропроводности меди), что затрудняет его сварку. Кроме того, значительным препятствием для сварки алюминия служит тугоплавкая пленка АЬОз, образующаяся при нагреве на поверхностях деталей. [46]

Кроме того, значительным препятствием для сварки алюминия служит тугоплавкая пленка АЬОз, образующаяся при нагреве на поверхностях деталей. [46]

Например, серебро почти не влияет на электропроводность меди. Поэтому сплав меди, содержащий приблизительно 0 25 % серебра, применяют для изготовления обмоток сверхмощных турбогенераторов. Серебро в этом сплаве повышает прочность и снижает скорость ползучести. [48]

Электропроводность стали в 6 — 7 раз меньше электропроводности меди. [49]

Электропроводность гафния высокой чистоты составляет 6 % от электропроводности меди. Примеси резко увеличивают электросопротивление гафния и его соединений и уменьшают термический коэффициент. [50]

Электропроводность алюминия составляет 62 — 65 % от электропроводности меди. На воздухе алюминий покрывается тонкой, но прочной пленкой окиси, защищающей его от коррозии. Соли ртути, щелочи, соляная кислота и некоторые ее соли сильно разъедают его. [51]

Обладая высокой электропроводностью в исходном состоянии ( 90 % электропроводности меди), этот сплав имеет меньший температурный коэффициент сопротивления, чем медь.

При наличии примесей кислорода и висмута в указанных количествах электропроводность меди почти не изменяется, относительное удлинение резко снижается, а пределы прочности и усталости повышаются. Под действием примесей кислорода и железа, одновременно присутствующих в меди, ее электропроводность и удлинение резко снижаются, а пределы прочности и усталости, как и в первом случае, заметно повышаются. [53]

[54]

[54]Примеси висмута, свинца, серы и др. незначительно влияют на электропроводность меди, но резко снижают ее механические свойства и являются вредными. [55]

Страницы: 1 2 3 4

www.ngpedia.ru

Медь: электропроводность, свойства, особенности и применение

Во многих отраслях современной промышленности очень широко используется такой материал, как медь. Электропроводность у этого металла очень высокая. Этим и объясняется целесообразность его применения прежде всего в электротехнике. Из меди получаются проводники с отличными эксплуатационными характеристиками. Конечно же, используется этот металл не только в электротехнике, но и в других отраслях промышленности. Объясняется его востребованность в том числе и такими его качествами, как стойкость к коррозионным разрушениям в ряде агрессивных сред, тугоплавкость, пластичность и т.д.

Медь является металлом, известным человеку с глубокой древности. Объясняется раннее знакомство людей с эти материалом прежде всего его широкой распространенностью в природе в виде самородков. Многие ученые считают, что именно медь была первым металлом, восстановленным человеком из кислородных соединений. Когда-то горные породы просто нагревали на костре и резко остужали, в результате чего они растрескивались. Позднее восстановление меди начали производить на кострах с добавлением угля и поддувом мехами. Совершенствование этого способа в конечном итоге привело к созданию шахтной печи. Еще позже этот металл начали получать методом окислительной плавки руд.

Объясняется раннее знакомство людей с эти материалом прежде всего его широкой распространенностью в природе в виде самородков. Многие ученые считают, что именно медь была первым металлом, восстановленным человеком из кислородных соединений. Когда-то горные породы просто нагревали на костре и резко остужали, в результате чего они растрескивались. Позднее восстановление меди начали производить на кострах с добавлением угля и поддувом мехами. Совершенствование этого способа в конечном итоге привело к созданию шахтной печи. Еще позже этот металл начали получать методом окислительной плавки руд.

Медь: электропроводность материала

В спокойном состоянии все свободные электроны любого металла вращаются вокруг ядра. При подключении внешнего источника воздействия они выстраиваются в определенной последовательности и становятся носителями тока. Степень способности металла пропускать сквозь себя последний и называется электропроводностью. Единицей ее измерения в Международной СИ является сименс, определяемый как 1 См = 1 Ом-1.

Электропроводность меди очень высока. По этому показателю она превосходит все известные на сегодня неблагородные металлы. Лучше нее ток пропускает только серебро. Показатель электропроводности меди составляет 57х104 см-1 при температуре в +20 °С. Благодаря такому своему свойству этот металл на данный момент является самым распространенным проводником из всех используемых в производственных и бытовых целях.

Медь отлично выдерживает постоянные электрические нагрузки и к тому же отличается надежностью и долговечностью. Помимо всего прочего, этот металл характеризуется и высокой температурой плавления (1083,4 °С). А это, в свою очередь, позволяет меди долгое время работать в нагретом состоянии. По распространенности в качестве проводника тока конкурировать с этим металлом может только алюминий.

Влияние примесей на электропроводность меди

Конечно же, в наше время для выплавки этого красного металла используются гораздо более совершенные методики, чем в древности. Однако и сегодня получить совершенно чистый Cu практически невозможно. В меди всегда присутствуют разного рода примеси. Это могут быть, к примеру, кремний, железо или бериллий. Между тем, чем больше примесей в меди, тем меньше показатель ее электропроводности. Для изготовления проводов, к примеру, подходит только достаточно чистый металл. Согласно нормативам, для этой цели можно использовать медь с количеством примесей, не превышающем 0.1 %.

Однако и сегодня получить совершенно чистый Cu практически невозможно. В меди всегда присутствуют разного рода примеси. Это могут быть, к примеру, кремний, железо или бериллий. Между тем, чем больше примесей в меди, тем меньше показатель ее электропроводности. Для изготовления проводов, к примеру, подходит только достаточно чистый металл. Согласно нормативам, для этой цели можно использовать медь с количеством примесей, не превышающем 0.1 %.

Очень часто в этом металле содержится определенный процент серы, мышьяка и сурьмы. Первое вещество значительно снижает пластичность материала. Электропроводность меди и серы сильно различается. Ток эта примесь совершенно не проводит. То есть является хорошим изолятором. Однако на электропроводность меди сера не влияет практически никак. То же самое касается и теплопроводности. С сурьмой и мышьяком наблюдается обратная картина. Эти элементы электропроводность меди способны снижать значительно.

Сплавы

Разного рода добавки могут использоваться и специально для повышения прочности такого пластичного материала, как медь. Электропроводность ее они также снижают. Но зато их применение позволяет значительно продлить срок службы разного рода изделий.

Электропроводность ее они также снижают. Но зато их применение позволяет значительно продлить срок службы разного рода изделий.

Чаще всего в качестве повышающей прочность меди добавки используется Cd (0.9 %). В результате получается кадмиевая бронза. Ее проводимость составляет 90 % от проводимости меди. Иногда вместо кадмия в качестве добавки используют также алюминий. Проводимость этого металла составляет 65 % от этого же показателя меди. Для повышения прочности проводов в виде добавки могут применяться и другие материалы и вещества — олово, фосфор, хром, бериллий. В результате получается бронза определенной марки. Соединение меди с цинком называется латунью.

Характеристики сплавов

Зависеть электропроводность металлов может не только от количества имеющихся в них примесей, но и от других показателей. К примеру с повышением температуры нагрева способность меди пропускать сквозь себя ток снижается. Оказывает влияние на электропроводность такой проволоки даже способ ее изготовления. В быту и на производстве могут использоваться как мягкие отожженные медные проводники, так и твердотянутые. У первой разновидности способность пропускать сквозь себя ток выше.

В быту и на производстве могут использоваться как мягкие отожженные медные проводники, так и твердотянутые. У первой разновидности способность пропускать сквозь себя ток выше.

Однако больше всего влияют, конечно же, используемые добавки и их количество на электропроводность меди. Таблица ниже представляет читателю исчерпывающую информацию относительно способности пропускать ток наиболее распространенных сплавов этого металла.

Сплав | Состояние (О — отожженная, Т-твердотянутая) | Электропроводность (%) |

Чистая медь | О | 101 |

Т | 98 | |

Оловянная бронза (0.75 %) | О | 55-60 |

Т | 50-55 | |

Кадмиевая бронза (0. | О | 95 |

Т | 83-90 | |

Алюминиевая бронза (2,5 % А1, 2 % Sn) | О | 15-18 |

Т | 15-18 | |

Фосфористая бронза (7 % Sn, 0,1 % Ρ) | О | 10-15 |

Т | 10-15 |

Электропроводность латуни и меди сравнима. Однако у первого металла этот показатель, конечно же, немного ниже. Но при этом он и выше, чем у бронз. В качестве проводника латунь используется довольно-таки широко. Ток она пропускает хуже меди, но при этом и стоит дешевле. Чаще всего из латуни делают контакты, зажимы и различные детали для радиоаппаратуры.

Медные сплавы высокого сопротивления

Такие проводниковые материалы применяют в основном при изготовлении резисторов, реостатов, измерительных приборов и электронагревательных устройств. Чаще всего для этой цели используются медные сплавы константан и манганин. Удельное сопротивление первого (86 % Cu, 12 % Mn, 2 % Ni) составляет 0.42-0.48 мкОм/м, а второго (60 % Cu, 40 % Ni) — 0.48-0.52 мкОм/м.

Чаще всего для этой цели используются медные сплавы константан и манганин. Удельное сопротивление первого (86 % Cu, 12 % Mn, 2 % Ni) составляет 0.42-0.48 мкОм/м, а второго (60 % Cu, 40 % Ni) — 0.48-0.52 мкОм/м.

Связь с коэффициентом теплопроводности

Удельная электропроводность меди — 59 500 000 См/м. Этот показатель, как уже упоминалось, верен, однако только при температуре +20 оС. Между коэффициентом теплопроводности любого металла и удельной проводимостью существует определенная связь. Устанавливает его закон Видемана — Франца. Выполняется он для металлов при высоких температурах и выражается в такой формуле: K/γ = π2 / 3 (k/e)2T, где y — удельная проводимость, k — постоянная Больцмана, e — элементарный заряд.

Разумеется, существует подобная связь и у такого металла, как медь. Теплопроводность и электропроводность у нее очень высокие. На втором месте после серебра она находится по обоим этим показателям.

Соединение медных и алюминиевых проводов

В последнее время в быту и промышленности начало использоваться электрооборудование все более высокой мощности. Во времена СССР проводка изготавливалась в основном из дешевого алюминия. Новым требованиям ее эксплуатационные характеристики, к сожалению, уже не соответствуют. Поэтому сегодня в быту и в промышленности очень часто алюминиевые провода меняются на медные. Основным преимуществом последних, помимо тугоплавкости, является то, что при окислительном процессе их токопроводящие свойства не уменьшаются.

Во времена СССР проводка изготавливалась в основном из дешевого алюминия. Новым требованиям ее эксплуатационные характеристики, к сожалению, уже не соответствуют. Поэтому сегодня в быту и в промышленности очень часто алюминиевые провода меняются на медные. Основным преимуществом последних, помимо тугоплавкости, является то, что при окислительном процессе их токопроводящие свойства не уменьшаются.

Часто при модернизации электросетей алюминиевые и медные провода приходится соединять. Делать это напрямую нельзя. Собственно, электропроводность алюминия и меди различается не слишком сильно. Но только у самих этих металлов. Окислительные же пленки у алюминия и меди свойства имеют неодинаковые. Из-за этого значительно снижается проводимость в месте соединения. Окислительная пленка у алюминия отличается гораздо большим сопротивлением, чем у меди. Поэтому соединение этих двух разновидностей проводников должно производиться исключительно через специальные переходники. Это могут быть, к примеру, зажимы, содержащие пасту, защищающую металлы от появления окиси. Данный вариант переходников обычно используется при соединении проводов на улице. В помещениях чаще применяются ответвительные сжимы. В их конструкцию входит специальная пластина, исключающая прямой контакт между алюминием и медью. При отсутствии таких проводников в бытовых условиях вместо скручивания проводов напрямую рекомендуется использовать шайбу и гайку в качестве промежуточного «мостика».

Данный вариант переходников обычно используется при соединении проводов на улице. В помещениях чаще применяются ответвительные сжимы. В их конструкцию входит специальная пластина, исключающая прямой контакт между алюминием и медью. При отсутствии таких проводников в бытовых условиях вместо скручивания проводов напрямую рекомендуется использовать шайбу и гайку в качестве промежуточного «мостика».

Физические свойства

Таким образом, мы выяснили, какая электропроводность у меди. Показатель этот может меняться в зависимости от входящих в состав этого металла примесей. Однако востребованность меди в промышленности определяется идругими ее полезными физическими свойствами, получить информацию о которых можно из представленной ниже таблицы.

Параметр | Значение |

Решетка | Гранецентрированная кубическая, а=3. |

Атомный радиус | 1,28 Å |

Удельная теплоемкость | 385,48 дж/(кг·К) при +20 оС |

Теплопроводность | 394,279 вт/(м·К) при +20 оС |

Электрическое сопротивление | 1,68·10-8 Ом·м |

Коэффициент линейного расширения | 17,0·10-6 |

Твердость | 350 Мн/м2 |

Предел прочности при растяжении | 220 Мн/м2 |

Химические свойства

По таким характеристикам медь, электропроводность и теплопроводность которой очень высокие, занимает промежуточное положение между элементами первой триады восьмой группы и щелочными первой группы таблицы Менделеева. К основным ее химическим свойствам относят:

Наиболее характерным для меди является двухвалентное состояние. Сходства с щелочными металлами она не имеет практически никакого. Химическая активность ее также невелика. В присутствии СО2 или же влаги на поверхности меди образуется зеленая карбонатная пленка. Все соли меди являются ядовитыми веществами. В одно- и двухвалентном состоянии этот металл образует очень устойчивые комплексные соединения. Наибольшее значение для промышленности имеют аммиачные.

Сходства с щелочными металлами она не имеет практически никакого. Химическая активность ее также невелика. В присутствии СО2 или же влаги на поверхности меди образуется зеленая карбонатная пленка. Все соли меди являются ядовитыми веществами. В одно- и двухвалентном состоянии этот металл образует очень устойчивые комплексные соединения. Наибольшее значение для промышленности имеют аммиачные.

Сфера использования

Высокая тепло- и электропроводность меди определяет ее широкое применение в самых разных отраслях промышленности. Конечно же, чаще всего этот металл используется в электротехнике. Однако это далеко не единственная сфера его применения. Помимо всего прочего, медь может использоваться:

Для изготовления разного рода ювелирных изделий используется в основном сплав меди с золотом. Это позволяет увеличить стойкость украшений к деформациям и истиранию. В архитектуре медь может использоваться при облицовке кровель и фасадов. Основным преимуществом такой отделки является долговечность. К примеру, листами именно этого металла обшита крыша широко известной архитектурной достопримечательности — католического собора в немецком городе Хильдесхайме. Медная кровля этого здания надежно защищает его внутреннее пространство вот уже почти 700 лет.

К примеру, листами именно этого металла обшита крыша широко известной архитектурной достопримечательности — католического собора в немецком городе Хильдесхайме. Медная кровля этого здания надежно защищает его внутреннее пространство вот уже почти 700 лет.

Инженерные коммуникации

Основными преимуществами медных водопроводов также являются долговечность и надежность. Кроме того, этот металл способен придавать воде особые уникальные свойства, делая ее полезной для организма. Для сборки газопроводов и систем отопления медные трубы также подходят идеально — в основном благодаря своей коррозийной стойкости и пластичности. При аварийном повышении давления такие магистрали способны выдерживать гораздо большую нагрузку, чем стальные. Единственным недостатком медных трубопроводов является их дороговизна.

4u-pro.ru

Электрическая проводимость — медь — Большая Энциклопедия Нефти и Газа, статья, страница 1

Электрическая проводимость — медь

Cтраница 1

Электрическая проводимость меди зависит от содержания примесей. При наличии даже небольшого количества примесей электрическая проводимость резко падает. [1]

При наличии даже небольшого количества примесей электрическая проводимость резко падает. [1]

Электрическая проводимость меди заметно не изменяется под влиянием висмута, свинца, серы, селена и теллура, сильно снижается под влиянием незначительных количеств мышьяка, а также сурьмы. [2]

В табл. 4 для сравнения приведена электрическая проводимость меди при комнатной температуре. Оказывается, что проводимость плазмы много меньше проводимости меди. Поэтому стенки канала и приходится набирать из изолированных друг от друга медных шайб. [3]

Ом 1 — cvr1), составляющая 57 % электрической проводимости меди. [4]

В зависимости от чистоты электрическая проводимость технического алюминия составляет 62 — 65 % от электрической проводимости меди, но алюминий легче меди в 3 3 раза и поэтому для изготовления проводников одинаковой электрической проводимости потребуется алюминия в 2 16 раза меньше, чем меди. [5]

Проводниковую медь получают из слитков путем гальванической очистки в электролитических ваннах. Даже ничтожное количество примесей резко снижает электрическую проводимость меди. Почти все изделия из меди для электротехнической промышленности изготовляются путем проката, прессовки и волочения. Волочением получаются провода диаметром до 0 005 мм, ленты толщиной до 0 1 мм и фольга толщиной до 0 008 мм. При механических деформациях медь подвергается наклепу, который устраняется при термообработке. [6]

Даже ничтожное количество примесей резко снижает электрическую проводимость меди. Почти все изделия из меди для электротехнической промышленности изготовляются путем проката, прессовки и волочения. Волочением получаются провода диаметром до 0 005 мм, ленты толщиной до 0 1 мм и фольга толщиной до 0 008 мм. При механических деформациях медь подвергается наклепу, который устраняется при термообработке. [6]

Удельный вес никеля, наносимого гальваническим путем, равен 8 9; точка плавления 1455 С. Электрическая проводимость никеля составляет лишь 15 % электрической проводимости меди. При высокой температуре на никеле появляются цвета побежалости, однако в окисляющей атмосфере при температуре до 800 С никель не изменяет своих свойств. В щелочах и органических кислотах никель не растворяется, в серной и соляной кислотах он растворяется медленно, в азотной кислоте хорошо. [7]

Он очень пластичен, легко прокатывается в фольгу и протягивается в проволоку. Прекрасный проводник электрического тока — его электрическая проводимость сравнима с электрической проводимостью меди. [8]

[8]

В виде чистого металла алюминий используется для изготовления химической аппаратуры, электрических проводов, конденсаторов. Хотя электрическая проводимость алюминия меньше, чем у меди ( около 60 % электрической проводимости меди), но это компенсируется легкостью алюминия, позволяющей делать провода более толстыми: при одинаковой электрической проводимости масса алюминиевого провода вдвое меньше медного. [9]

В виде чистого металла алюминий используется для изготовления химической аппаратуры, электрических проводов, конденсаторов. Хотя электрическая проводимость алюминия меньше, чем у меди ( около 60 % электрической проводимости меди), но это компенсируется легкостью алюминия, позволяющей делать провода более толстыми: при одинаковой электрической проводимости алюминиевый провод весит вдвое меньше медного. [10]

В виде чистого металла алюминий используется для изготовления химической аппаратуры, электрических проводов, конденсаторов. Хотя электрическая проводимость алюминия меньше, чем у меди ( около 60 % электрической проводимости меди), но это компенсируется легкостью алюминия, позволяющей делать провода более толстыми: при одинаковой электрической проводимости алюминиевый провод весит вдвое меньше медного. [11]

[11]

В виде чистого металла алюминий используется для изготовления химической аппаратуры, электрических проводов, конденсаторов. Хотя электрическая проводимость алюминия — меньше, чем у меди ( около 60 % электрической проводимости меди), но это компенсируется легкостью алюминия, позволяющей делать провода более толстыми: при одинаковой электрической проводимости алюминиевый провод весит вдвое меньше медного. [12]

В нагревостойких проводах с асбестовой изоляцией широко используется биметаллическая проволока, где сердечником служит медь, а покрытием — никель. В качестве примера такого использования можно привести провода типа Heat ( фирма Continental Wire and Cable Co, США), рассчитанные на рабочую температуру 538 С. Их электрическая проводимость составляет 70 % электрической проводимости меди. Недостатком такого типа токо-проводящих жил является то, что при температуре, близкой к 500 С, начинается интенсивная взаимная диффузия металлов сердечника и оболочки ( меди и никеля), что приводит к значительному росту электрического сопротивления. Это явление сопровождается ростом зерен меди и окислением никелевой оболочки. В результате этого заметно ухудшаются механические параметры проволоки. Свойства биметаллической проволоки Си-Ni описаны и лоэтому в данной работе не приводятся. [13]

Это явление сопровождается ростом зерен меди и окислением никелевой оболочки. В результате этого заметно ухудшаются механические параметры проволоки. Свойства биметаллической проволоки Си-Ni описаны и лоэтому в данной работе не приводятся. [13]

Он очень пластичен, легко прокатывается в фольгу к протягивается в проволоку. Прекрасный проводник электрического тока — его электрическая проводимость сравнима с электрической проводимостью меди. [14]

Кадмий сильно поглощает медленные нейтроны. Поэтому его используют в виде стержней в ядерных реакторах для регулирования скорости цепной реакции. Сплавы меди, содержащие — 1 % Cd, служат для изготовления проводов, подвергающихся трению от скольжения контактов; не снижая электрической проводимости меди, кадмий улучшает ее механические свойства. Кадмирование стальных изделий лучше, чем цинковое покрытие, предохраняет железо и сталь от ржавления. Из солей кадмия наибольшее применение имеет сульфид. Сульфид кадмия применяется для изготовления краски и цветных стекол. [15]

[15]

Страницы: 1 2

www.ngpedia.ru

Инновации: Знакомство с медью: информационные бюллетени

Вин Калькатт

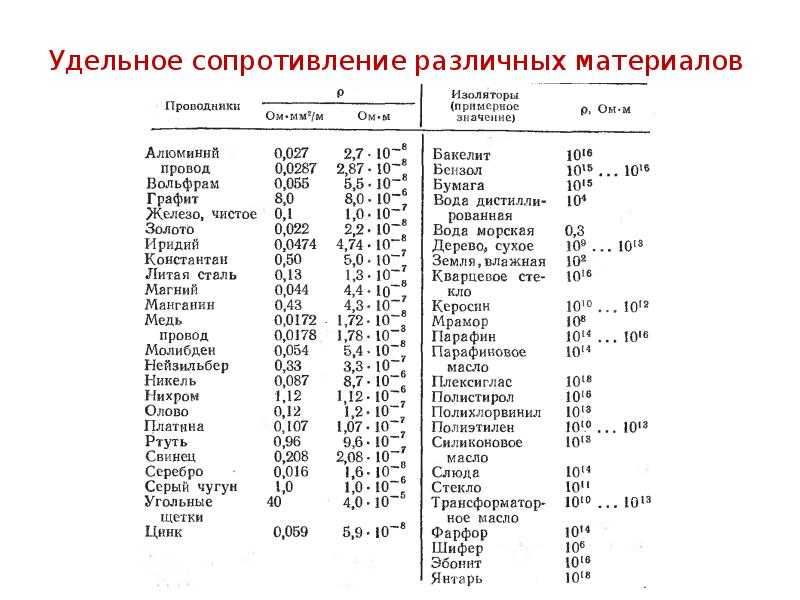

| Свойство | Значение | Единицы | Значение | Единицы |

|---|---|---|---|---|

| Атомный номер | 29 | |||

| Атомный вес | 63,54 | |||

| Решетчатая структура: гранецентрированная кубическая | ||||

| Плотность | ||||

| Стандартное значение МЭК (1913) | 8,89 | г/см 3 | 0,321 | фунтов/дюйм 3 |

| Типичное значение при 20°C | 8,92 | г/см 3 | 0,322 | фунтов/дюйм 3 |

| при 1083°C (твердый) | 8,32 | г/см 3 | 0,300 | фунтов/дюйм 3 |

| в 1083 (жидкость) | 7,99 | г/см 3 | 0,288 | фунтов/дюйм 3 |

| Температура плавления | 1083 | °С | 1981 | °F |

| Температура кипения | 2595 | °С | 4703 | °F |

| Коэффициент линейного теплового расширения при: | ||||

| -253°C, -423°F | 0,3 х 10 -6 | °С | 0,17 х 10 -6 | °F |

| -183°C, -297°F | 9,5 х 10 -6 | °С | 5,28 x 10 -6 | °F |

| -191°C до 16°C, -312-61°F | 14,1 x 10 -6 | °С | 7,83 х 10 | °F |

| от 25°C до 100°C, 77-212 °F | 16,8 x 10 -6 | °С | 9,33 x 10 -6 | °F |

| от 20°C до 200°C, 68-392 °F | 17,3 х 10-6 | °С | 9,61 x 10 -6 | °F |

| от 20°C до 300°C, 68-572 °F | 17,7 x 10 -6 | °С | 9,83 x 10 -6 | °F |

| Удельная теплоёмкость (теплоёмкость) по: | ||||

-253°C. -425°F -425°F | 0,013 | Дж/г°С | 0,0031 | БТЕ/фунт°F |

| -150°C, -238°F | 0,282 | Дж/г°С | 0,0674 | БТЕ/фунт°F |

| -50°C, -58°F | 0,361 | Дж/г°С | 0,0862 | БТЕ/фунт°F |

| 20°С, 68°F | 0,386 | Дж/г°С | 0,0921 | БТЕ/фунт°F |

| 100°C, 212°F | 0,393 | Дж/г°С | 0,0939 | БТЕ/фунт°F |

| 200°С, 392°F | 0,403 | Дж/г°С | 0,0963 | БТЕ/фунт°F |

| Теплопроводность при: | ||||

| -253°C, -425 °F | 12,98 | Вт-см/см 2 ·°С | 750 | БТЕ/фут/фут 2 ч°F |

| -200°C, -328°F | 5,74 | Вт-см/см 2 ·°C | 330 | БТЕ/фут/фут 2 ч°F |

| -183°C, -297°F | 4,73 | Вт-см/см 2 ·°C | 270 | БТЕ/фут/фут 2 ч°F |

| -100°C, -148°F | 4,35 | Вт-см/см 2 ·°C | 252 | БТЕ/фут/фут 2 ч°F |

| 20°C, 68°F | 3,94 | Вт-см/см 2 ·°C | 227 | БТЕ/фут/фут 2 ч°F |

| 100°C, 212°F | 3,85 | Вт-см/см 2 ·°C | 223 | БТЕ/фут/фут 2 ч°F |

| 200°C, 392°F | 3,81 | Вт-см/см 2 ·°C | 220 | БТЕ/фут/фут 2 ч°F |

| 300°C, 572°F | 3,77 | Вт-см/см 2 ·°C | 217 | БТЕ/фут/фут 2 ч°F |

| Электропроводность (объемная) при: | ||||

| 20°C, 68 °F (отожженный) | 58,0-58,9 | МС/м (мОммм 2 ) | 100,0-101,5 | % МАКО |

| 20°C, 68°F (полностью холодная обработка) | 56,3 | МС/м (мОм·мм 2 ) | 97,0 | % МАКО |

| Удельное электрическое сопротивление (объемное) при: | ||||

| 20°C, 68 °F (отожженный) | 0,017241-0,0170 | Ом·мм 2 /м | 10. 371-10.2 371-10.2 | Ом (окрмил/фут) |

| 20°C, 68°F (отожженный) | 1,7241-1,70 | мкОм·см | 0,6788-0,669 | мкОм-in |

| 20°C, 68°F (полностью холодная обработка) | 0,0178 | Ом·мм 2 /м | 10,7 | Ом (окрмил/фут) |

| 20°C, 68°F (полностью холодная обработка) | 1,78 | мкОм·см | 0,700 | мкОм-вход |

| Удельное электрическое сопротивление (масса) при 20 °C, 68 °F (отожженный) | ||||

| Обязательный максимум | 0,15328 | Ом·г/м 2 | 875,4 | Ом·фунт/миля 2 |

| Температурный коэффициент электрического сопротивления (a) при 20°C °F: Отожженная медь из 100% IACS (применимо от -100°C до 200°C, от 212°F до 392°F) | 0,00393 | °С | 0,00218 | °F |

| Полностью холоднодеформированная медь с содержанием 97% IACS (применимо от 0°C до 100°C, 68-212°F) | 0,00381 | °С | 0,00238 | °F |

| Модуль упругости (растяжение) при 20°C:, 68 °F | ||||

| Отожженный | 118 000 | МПа | 17 х 103 | КСи |

| Холодная обработка | 118 000–132 000 | МПа | 17-19 x 10 3 | КСи |

| Модуль жесткости (кручение) при 20°C, 68°F | ||||

| Отожженный | 44 000 | МПа | 6,4 x 10 3 | КСи |

| Холодная обработка | 44 000–49 000 | МПа | 6,4-7 х 10 3 | КСи |

| Скрытая теплота плавления | 205 | Дж/г | ||

| Электрохимический эквивалент для: | ||||

| Медь ++ | 0,329 | Мг/Кл | ||

| Медь + | 0,659 | Мг/Кл | ||

| Нормальный электродный потенциал (водородный электрод) для: | ||||

| Cu ++ | -0,344 | В | ||

| Медь + | -0,470 | В |

| Свойство | Единицы | Медь (высокая проводимость) | Алюминий (1350) |

|---|---|---|---|

| Электропроводность (отожженная) | %IACS | 101 | 61 |

| Удельное электрическое сопротивление (отожженный) | мкОм-см | 1,72 | 2,83 |

| Теплопроводность при 20°C | Вт/м·К | 397 | 230 |

| Коэффициент расширения | °С °F | 17 x 10 -6 9,4 x 10 -6 | 23 x 10 -6 12,8 x 10 -6 |

| Прочность на растяжение (отожженный) | KSi МПа | 29,0-36,2 200-250 | 7,2-8,7 50-60 |

| Прочность на растяжение (полутвердый) | KSi МПа | 37,7-43,5 260-300 | 12,3-14,5 85-100 |

| предел текучести 0,2 % (отожженный) | KSi МПа | 7,25-7,98 50-55 | 2,9-4,3 20-30 |

| 0,2% предел текучести (полутвердый) | KSi МПа | 24,6-29,0 170-200 | 8,7-9,4 60-65 |

| Модуль упругости | KSi МПа | 16,8-18,8 116-130 | 10,1 70 |

| Усталостная прочность (отожженный) | KSi МПа | 9,0 62 | 5,07 35 |

| Усталостная прочность (полутвердый) | KSi МПа | 16,9 117 | 7,25 50 |

| Удельная теплоемкость | БТЕ/фунт 0 F Дж/кг·К | 0,092 385 | 0,215 900 |

| Плотность | г/см 3 фунт/дюйм 3 | 8,91 0,322 | 2,70 0,0975 |

| Точка плавления | °С °F | 1083 1981 | 660 1220 |

Примечание : Указанные значения являются типичными для электролитической меди с высокой проводимостью (ETP). Значения для других марок могут отличаться от указанных (см. «Медь с высокой проводимостью — Технические данные». Полный и доступный для поиска список физических и механических свойств кованой и литой меди и медных сплавов можно найти в разделе «Свойства кованой и литой меди»). Поиск сплавов) Значения для других марок могут отличаться от указанных (см. «Медь с высокой проводимостью — Технические данные». Полный и доступный для поиска список физических и механических свойств кованой и литой меди и медных сплавов можно найти в разделе «Свойства кованой и литой меди»). Поиск сплавов) | |||

- Введение в медь: применение

- Знакомство с медью: типы меди

- Введение в медь: добыча и добыча

- Знакомство с медью: информационные бюллетени

- Phelps Dodge Morenci перевела все производство меди на добычу для выщелачивания

- Как гидрометаллургия и процесс SX/EW сделали медь «зеленым» металлом

- Введение в медь: горячие ссылки и дополнительная литература

|

2006 г.

|

2005 г.

|

2004 г.

|

2003 г.

|

2002 г.

|

2001 г.

|

2000 г.

|

1999

|

1998 г.

|

1997

|

2006 г.

|

2005 г.

|

2004 г.

|

2003 г.

|

2002 г.

|

2001 г.

|

2000 г.

|

1999

|

1998 г.

|

1997Какова проводимость меди?

Обновлено 08 декабря 2018 г.

Автор J. Dianne Dotson

Металлическая медь лучше всего знакома вам по старым пенни, которые сделаны из меди и других металлов. Но медь играет важную роль во всем мире благодаря своим уникальным свойствам. Одним из таких свойств является его проводимость или способность проводить электричество. Высокая проводимость меди делает ее идеальной для электрических целей.

TL;DR (слишком длинный; не читал)

Медь — недрагоценный металл красно-золотистого цвета с высокой электропроводностью. На самом деле проводимость меди настолько высока, что она считается эталоном, по которому сравнивают другие неблагородные металлы и сплавы. На проводимость меди влияет добавление других металлов для изготовления сплавов.

На самом деле проводимость меди настолько высока, что она считается эталоном, по которому сравнивают другие неблагородные металлы и сплавы. На проводимость меди влияет добавление других металлов для изготовления сплавов.

Свойства меди

Медь представляет собой привлекательный металл красно-золотистого цвета. Он назван медью в честь древнеанглийского слова «coper», которое произошло от «Cyprium aes», латинского слова, обозначающего металл с Кипра. Атомный символ меди — «Cu», а ее атомный номер — 29.. Медь была первым металлом, который когда-либо обрабатывали люди. В конце концов, люди обнаружили, что если соединить медь с металлическим оловом, то можно получить новый вид металла под названием бронза. Это положило начало тому, что мы называем бронзовым веком, в котором цивилизация совершила скачок вперед с помощью металлической меди. Бронза использовалась в валюте и инструментах, которые помогли изменить общество.

Медь часто встречается вместе с серой. Важные источники меди включают халькопирит и борнит. Медь извлекают из добытой сульфидной руды плавлением, а затем очищают электролизом.

Важные источники меди включают халькопирит и борнит. Медь извлекают из добытой сульфидной руды плавлением, а затем очищают электролизом.

Полезным свойством меди является ее пластичность или способность растягиваться. Медь можно тянуть и скручивать, но она не сломается. Это делает его идеальным для использования в качестве проволоки. Медь является податливым металлом, а это означает, что ей можно легко придавать форму и манипулировать ею. Поэтому он несколько мягкий. Еще одним свойством меди является ее отличная способность проводить тепло. Медь не подвержена коррозии, как некоторые другие металлы, а также не окисляется и не ржавеет, как железо. Медь на самом деле устойчива ко многим органическим соединениям, и, пожалуй, самым ценным ее свойством является высокая проводимость.

Медь — отличный металл для механической обработки и соединения, так как ее легко формовать и паять. Кроме того, отличным и ценным свойством меди является ее способность к переработке. Неважно, находится ли источник меди в шахте или из вторичного сырья. Его многие полезные свойства сохраняются независимо от его источника.

Его многие полезные свойства сохраняются независимо от его источника.

Сплавы представляют собой смеси металлов, такие как смесь меди и олова для получения бронзы, которая является более твердым металлом, чем медь. Металлические сплавы обладают некоторыми из тех же свойств, что и исходные металлы, но их поведение также может сильно отличаться. Например, смеси сплавов могут влиять на электропроводность металлов. Сочетание различных металлов с медью приводит к уникальным свойствам каждого сплава. Когда медь соединяется с серебром, полученный сплав обладает многими свойствами чистой меди. Но если медь соединить с фосфором, то полученный сплав ведет себя совсем иначе.

Различные медные сплавы используются по-разному. Довольно часто сплавы изготавливают либо для упрочнения меди, либо для повышения ее электропроводных качеств.

Проводимость меди

Проводимость металлов относится к способности металлов проводить электричество. Проводимость может измениться при добавлении других металлов, например, при изготовлении сплавов. Металл с наибольшей проводимостью – драгоценный металл серебро. Стоимость серебра делает его экономически нецелесообразным для широкомасштабного использования в электротехнике. Среди неблагородных металлов проводимость меди или Cu самая высокая. Это означает, что медь может проводить больший электрический ток, чем другие недрагоценные металлы. На самом деле проводимость других неблагородных металлов сравнивают с медью, потому что медь стала высшим стандартом.

Проводимость может измениться при добавлении других металлов, например, при изготовлении сплавов. Металл с наибольшей проводимостью – драгоценный металл серебро. Стоимость серебра делает его экономически нецелесообразным для широкомасштабного использования в электротехнике. Среди неблагородных металлов проводимость меди или Cu самая высокая. Это означает, что медь может проводить больший электрический ток, чем другие недрагоценные металлы. На самом деле проводимость других неблагородных металлов сравнивают с медью, потому что медь стала высшим стандартом.

Стандарт электропроводности называется Международным стандартом на отожженную медь или IACS. Процент IACS вещества относится к его электропроводности, а процент IACS чистой меди считается 100%. Напротив, проводимость алюминия составляет 61 процент IACS. На проводимость Cu влияет добавление различных металлов для образования сплавов. Медные сплавы с содержанием меди более 99,3% называются «медью». Некоторые сплавы содержат очень высокий процент меди, и они называются «сплавами с высоким содержанием меди». В то время как процентное содержание меди влияет на проводимость Cu, наиболее сильно на нее влияет то, с какими материалами она сочетается. Компромисс обычно происходит, когда медные сплавы делают более прочными. Как правило, эти сплавы имеют более низкую проводимость.

В то время как процентное содержание меди влияет на проводимость Cu, наиболее сильно на нее влияет то, с какими материалами она сочетается. Компромисс обычно происходит, когда медные сплавы делают более прочными. Как правило, эти сплавы имеют более низкую проводимость.

Cu-ETP (Electronic Touch Pitch) имеет 100% IACS и является обозначением типа меди, используемой в проводах, кабелях и шинах. Литая медь, или Cu-C, на 98 процентов состоит из IACS, поэтому она также обладает высокой проводимостью. Когда для получения сплавов с медью добавляют олово, магний, хром, железо или цирконий, прочность металла повышается, но его проводимость падает. Например, медь-олово или CuSnO.15 имеет проводимость Cu до 64 процентов по шкале IACS. В зависимости от функции сплава проводимость меди может значительно снизиться. Все еще существуют сплавы, которые сочетают в себе хорошую обрабатываемость и высокую проводимость. Примеры его включают медно-теллуровые (CuTep) и медно-серные (CuSP) сплавы. Их электропроводность колеблется от 64 до 98 процентов МАКО. Эти сплавы оказались весьма полезными для крепления полупроводников и наконечников для контактной сварки. Иногда материалы на основе меди требуют высокой твердости и прочности при умеренной проводимости Cu; примером является смесь меди, никеля и кремния, которая дает проводимость Cu от 45 до 60 процентов IACS. На конце шкалы с низкой электропроводностью латуни представляют собой медные сплавы, которые отлично подходят для литья. Их процент IACS колеблется около 20. Одним из примеров этих сплавов с низкой медной проводимостью является медно-цинковый. Иногда сбалансированный сплав обеспечивает проводимость Cu от низкой до умеренной, что полезно для электрических нужд. В эту категорию попадают медно-цинковые латуни, и их проводимость колеблется от 28 до 56 процентов IACS. Невероятная универсальность меди и ее способность образовывать полезные сплавы с таким количеством различных металлов.

Эти сплавы оказались весьма полезными для крепления полупроводников и наконечников для контактной сварки. Иногда материалы на основе меди требуют высокой твердости и прочности при умеренной проводимости Cu; примером является смесь меди, никеля и кремния, которая дает проводимость Cu от 45 до 60 процентов IACS. На конце шкалы с низкой электропроводностью латуни представляют собой медные сплавы, которые отлично подходят для литья. Их процент IACS колеблется около 20. Одним из примеров этих сплавов с низкой медной проводимостью является медно-цинковый. Иногда сбалансированный сплав обеспечивает проводимость Cu от низкой до умеренной, что полезно для электрических нужд. В эту категорию попадают медно-цинковые латуни, и их проводимость колеблется от 28 до 56 процентов IACS. Невероятная универсальность меди и ее способность образовывать полезные сплавы с таким количеством различных металлов.

Поскольку проводимость меди очень высока, ее способность передавать тепло также довольно высока. Изготовление медных сплавов с высокой электропроводностью требует изготовления сплавов, устойчивых к перегреву при пропускании через них электрического тока. Это имеет решающее значение для передачи энергии, так как более высокая температура влияет на сопротивление.

Изготовление медных сплавов с высокой электропроводностью требует изготовления сплавов, устойчивых к перегреву при пропускании через них электрического тока. Это имеет решающее значение для передачи энергии, так как более высокая температура влияет на сопротивление.

Использование меди

Медь используется по-разному, как в физическом, так и в биологическом отношении. Он также используется в сельском хозяйстве в качестве яда. Растворы меди обычно используются как часть химических тестов. В организме медь играет роль эссенциального элемента, необходимого для передачи энергии в клетках. Некоторые ракообразные даже используют медь вместо железа в качестве основного переносчика кислорода.

Медь, конечно же, используется для изготовления монет; старые пенни являются одним из примеров. На самом деле, большинство монет содержат хотя бы немного меди.

Медь в основном используется для передачи и доставки электроэнергии ко всем повседневным вещам, которыми вы пользуетесь. Медь широко используется в электропроводке, строительстве, машиностроении, телекоммуникациях, передаче электроэнергии, транспорте и других промышленных целях. Его можно использовать для кабелей, трансформаторов и соединительных деталей. Медь также используется в компьютерах и микросхемах.

Медь широко используется в электропроводке, строительстве, машиностроении, телекоммуникациях, передаче электроэнергии, транспорте и других промышленных целях. Его можно использовать для кабелей, трансформаторов и соединительных деталей. Медь также используется в компьютерах и микросхемах.

По мере роста рынка экологически чистой энергии растет и спрос на медь. Медь чрезвычайно полезна во многих областях, а также может быть переработана снова и снова. Поэтому он является ключевым компонентом систем возобновляемой энергии. Фактически, солнечная, ветровая и электротранспортная промышленность полагаются на медь для подключения к энергосистеме. Электромобилям требуется гораздо больше меди, чем автомобилям, работающим на газу. Высокая проводимость меди делает ее очень эффективной. Кажется уместным, что самый старый металл, используемый людьми, будет продолжать приносить пользу и в будущем.

Повышенная электропроводность и механические свойства термостойкой мелкозернистой медной проволоки

Введение

Внешний вид первого в мире поезда, разработанного Ричардом Тревитиком в 1803 году, и открытия первой коммерческой железной дороги из Дарлингтона в Стоктон в Англии в 1825 году новая эра человеческого транспорта. С момента появления Синкансэн в Японии в 1964 году высокоскоростная электрическая железная дорога открыла новое глобальное развитие, о чем свидетельствует пятикратное увеличение общего пробега в мире за последние два десятилетия. Медный контактный провод обеспечивает электроэнергию и тяговое усилие высокоскоростного поезда, что является одним из наиболее важных компонентов, влияющих на безопасность и надежность. Тенденция развития постоянно увеличивающейся скорости высокоскоростного поезда предъявляет повышенные требования к контактному проводу, который должен одновременно обладать отличной электропроводностью, механическими свойствами и термостойкостью. Во-первых, постоянное увеличение скорости высокоскоростного рельса требует, чтобы контактный провод обеспечивал больший ток и тяговую мощность, что приведет к перегреву и искровому износу. Чтобы решить эти проблемы, мы должны увеличить проводимость контактного провода. Во-вторых, высокоскоростное скольжение между пантографом (оборудование для электрифицированных железнодорожных поездов для получения питания от контактного провода) и контактным проводом активирует поперечную волну восходящей и нисходящей вибрации, что требует хорошей ударопрочности и устойчивости контактного провода к повреждениям.

С момента появления Синкансэн в Японии в 1964 году высокоскоростная электрическая железная дорога открыла новое глобальное развитие, о чем свидетельствует пятикратное увеличение общего пробега в мире за последние два десятилетия. Медный контактный провод обеспечивает электроэнергию и тяговое усилие высокоскоростного поезда, что является одним из наиболее важных компонентов, влияющих на безопасность и надежность. Тенденция развития постоянно увеличивающейся скорости высокоскоростного поезда предъявляет повышенные требования к контактному проводу, который должен одновременно обладать отличной электропроводностью, механическими свойствами и термостойкостью. Во-первых, постоянное увеличение скорости высокоскоростного рельса требует, чтобы контактный провод обеспечивал больший ток и тяговую мощность, что приведет к перегреву и искровому износу. Чтобы решить эти проблемы, мы должны увеличить проводимость контактного провода. Во-вторых, высокоскоростное скольжение между пантографом (оборудование для электрифицированных железнодорожных поездов для получения питания от контактного провода) и контактным проводом активирует поперечную волну восходящей и нисходящей вибрации, что требует хорошей ударопрочности и устойчивости контактного провода к повреждениям. . Кроме того, увеличение скорости требует дальнейшего укрепления контактного провода, поскольку стабильное рабочее состояние между пантографом и контактным проводом может быть достигнуто только тогда, когда скорость движения поездов меньше 70% скорости поперечной волны Vc, а Vc пропорциональна квадратный корень из натяжения струны T 1 : Vc = 3,6( T/ρ ) 1/2 , где ρ – плотность контактного провода. Следовательно, только усиление контактного провода может обеспечить высокое значение T , что дополнительно обеспечивает высокое значение Vc и скорость движения поездов. В-третьих, увеличение скорости вращения также требует высокой термостойкости и износостойкости.

. Кроме того, увеличение скорости требует дальнейшего укрепления контактного провода, поскольку стабильное рабочее состояние между пантографом и контактным проводом может быть достигнуто только тогда, когда скорость движения поездов меньше 70% скорости поперечной волны Vc, а Vc пропорциональна квадратный корень из натяжения струны T 1 : Vc = 3,6( T/ρ ) 1/2 , где ρ – плотность контактного провода. Следовательно, только усиление контактного провода может обеспечить высокое значение T , что дополнительно обеспечивает высокое значение Vc и скорость движения поездов. В-третьих, увеличение скорости вращения также требует высокой термостойкости и износостойкости.

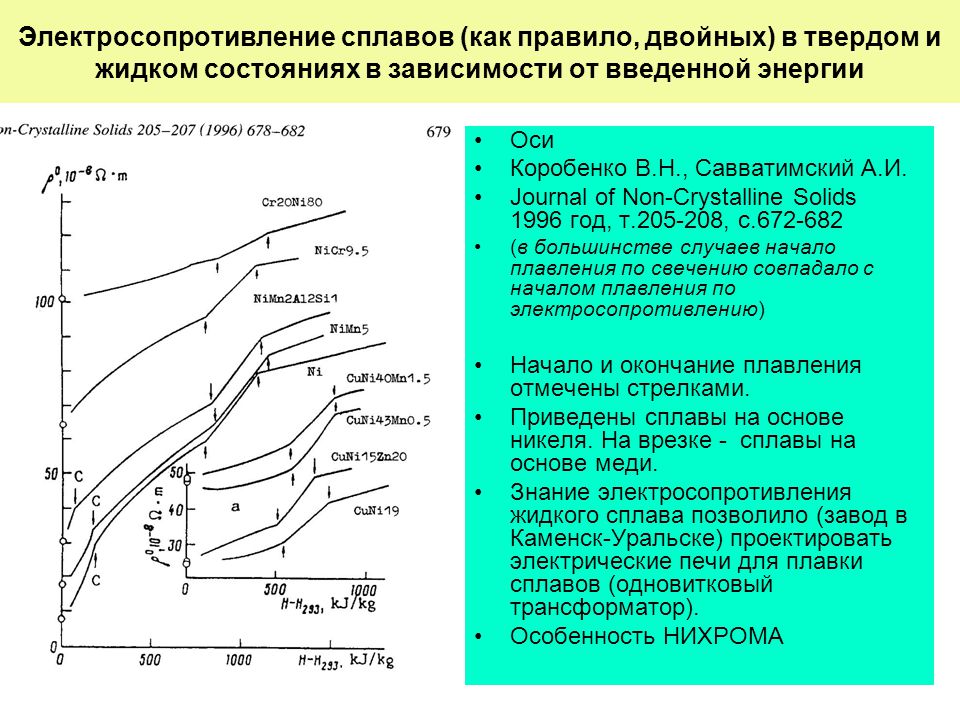

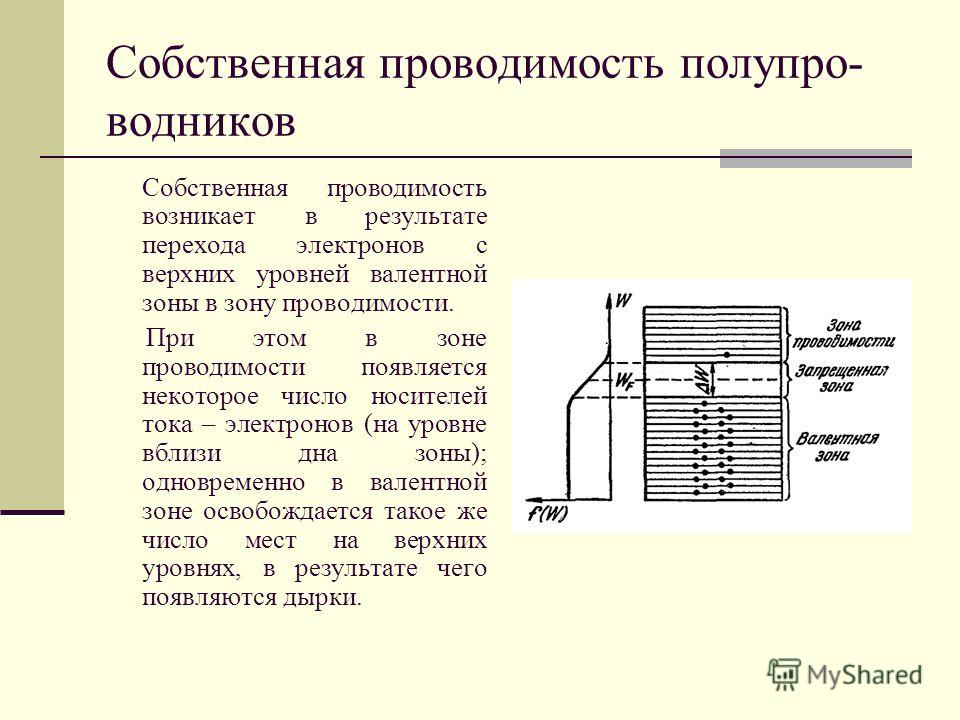

К сожалению, высокая прочность и высокая проводимость, а также термическая стабильность редко сосуществуют одновременно. На рис. 1 сравниваются зависимости предела текучести и электропроводности, а также термической стабильности чистой крупнозернистой (КЗ) и ультрамелкозернистой (УМЗ с размером зерен менее 1 мкм) меди (Cu) 2,3,4,5,6,7,8,9,10,11,12,13,14,15,16,17,18,19,20,21,22,23,24,25,26 ,27 . Во-первых, предел текучести и проводимость всегда находятся в компромиссе друг с другом (как показано пунктирной оранжевой линией для справки) 2,3,4,5,6,7,8,9,10,11,12,13, 14,15,16,17,18 . Обычные механизмы упрочнения, включая измельчение зерна и деформацию 6,7,8,16 , обычно повышают предел текучести за счет их проводимости (рис. 1а). Исключительная точка данных (красный кружок) со сверхвысоким пределом текучести 980 МПа и проводимость 97% от международного стандарта отожженной меди (IACS) были получены в нанодвойниковой меди, полученной импульсным электроосаждением (ED) 11 , и, по-видимому, выходят за пределы области под пунктирной линией. Тем не менее, это в основном следует правилу компромисса между прочностью и проводимостью, потому что двойниковые границы (ТБ) по-прежнему имеют низкий эффект рассеяния электронов 28,29 . Основной механизм для определения дилеммы компромисса между прочностью и проводимостью заключается в том, что границы зерен (ГЗ) и дислокации для упрочнения неизбежно вносят дефекты решетки, которые вызывают рассеяние электронов.

Во-первых, предел текучести и проводимость всегда находятся в компромиссе друг с другом (как показано пунктирной оранжевой линией для справки) 2,3,4,5,6,7,8,9,10,11,12,13, 14,15,16,17,18 . Обычные механизмы упрочнения, включая измельчение зерна и деформацию 6,7,8,16 , обычно повышают предел текучести за счет их проводимости (рис. 1а). Исключительная точка данных (красный кружок) со сверхвысоким пределом текучести 980 МПа и проводимость 97% от международного стандарта отожженной меди (IACS) были получены в нанодвойниковой меди, полученной импульсным электроосаждением (ED) 11 , и, по-видимому, выходят за пределы области под пунктирной линией. Тем не менее, это в основном следует правилу компромисса между прочностью и проводимостью, потому что двойниковые границы (ТБ) по-прежнему имеют низкий эффект рассеяния электронов 28,29 . Основной механизм для определения дилеммы компромисса между прочностью и проводимостью заключается в том, что границы зерен (ГЗ) и дислокации для упрочнения неизбежно вносят дефекты решетки, которые вызывают рассеяние электронов. Представляется, что электропроводность КГ Cu является предельным пределом, который трудно превзойти.

Представляется, что электропроводность КГ Cu является предельным пределом, который трудно превзойти.

a Предел текучести в зависимости от проводимости. b Размер зерна в зависимости от температуры отжига. Шаровая мельница BM, горячее прессование и прокатка HP/R, искровое плазменное спекание SPS, волочение проволоки WD, равноканальное угловое прессование ECAP/R/E, прокатка и экструзия, глубокая криогенная обработка DCT, электроосаждение ED, жидкость LP/D прессование и волочение, высокоскоростная прокатка с дифференциальной скоростью HRDSR, динамическая пластическая деформация DPD, холодная прокатка CR, накопительная прокатка ARB, поверхностное механическое шлифование SMGT, экструзионная обработка с большими деформациями LSEM, кручение под высоким давлением HPT, конденсация инертного газа IGC .

Изображение в натуральную величину

Прочность и термическая стабильность УМЗ Cu также поглощают друг друга, как показано пунктирной оранжевой линией для справки на рис. 1b. Конечный размер зерна линейно увеличивается с ростом температуры отжига 16,17,19,20,21,22,23,24,25,26,27 , т.е. низкая температура отжига соответствует мелким зернам, а с другой стороны, чем меньше размер зерна, тем ниже термическая стабильность. Согласно соотношению Холла-Петча (предел текучести пропорционален единице из квадратного корня из размера зерна), чем выше прочность, тем ниже термостойкость, а именно парадокс прочность-термостойкость. Основной механизм заключается в том, что как ГБ, так и дислокации для укрепления одновременно увеличивают свободную энергию систем и обеспечивают движущую силу миграции ГБ. Есть два случая отклонения от общего правила для нанодвойника Cu 27 и UFG Cu, приготовленные SMGT 19 . Относительно высокая термическая стабильность объясняется низкими энергиями ГЗ и малоугловых ГЗ 27,30 .

Строго говоря, парадокс между прочностью и проводимостью еще не преодолен, потому что все стратегии упрочнения, независимо от того, что происходит через двойниковые границы, малоугловые границы зерен или дислокации, во всех случаях вызывают рассеяние электронов, а повышение прочности и снижение проводимости являются двумя составляющими каждого дефекта решетки, как и две стороны медали, мы не могли разделить голову и решку. Однако две стороны дефектов решетки еще не отрицают возможности существования некоторых структур, одновременно полезных для прочности и проводимости. В конце концов, сила и проводимость — не совсем одно и то же. Первое связано с поведением дислокаций, второе — с движением электронов. На самом деле нам нужна микроструктура, которая только блокирует дислокации и не рассеивает электроны. Традиционное в литературе решение парадокса свойств состоит в том, чтобы найти компромисс между исключительными свойствами путем объединения их соответствующих благоприятных структур вместе. Например, как умеренная прочность, так и пластичность достигаются в бимодальной и градиентной нанозернистой меди, потому что зерна УМЗ вносят вклад в прочность, а КЗ в пластичность 31,32,33 . На самом деле компромисс лишь уравновешивает противоречащие друг другу свойства, а не разрешает противоречие в корне. Здесь, учась у природы, мы обнаружили, что почти все биологические ткани представляют собой материалы с направленной оптимизацией (DOM). Например, чтобы избежать перелома, стержнеобразная кость и ствол дерева превращаются в волокнистую структуру. Это вдохновляет нас изменить свое мышление, чтобы разрешить противоречие с концепцией биологии. В этой работе мы оптимизировали УМЗ-зерна вдоль оси медной проволоки для одновременного достижения высокой прочности и высокой проводимости (рис. 1а), а также высокой термической стабильности (рис. 1б).

Например, как умеренная прочность, так и пластичность достигаются в бимодальной и градиентной нанозернистой меди, потому что зерна УМЗ вносят вклад в прочность, а КЗ в пластичность 31,32,33 . На самом деле компромисс лишь уравновешивает противоречащие друг другу свойства, а не разрешает противоречие в корне. Здесь, учась у природы, мы обнаружили, что почти все биологические ткани представляют собой материалы с направленной оптимизацией (DOM). Например, чтобы избежать перелома, стержнеобразная кость и ствол дерева превращаются в волокнистую структуру. Это вдохновляет нас изменить свое мышление, чтобы разрешить противоречие с концепцией биологии. В этой работе мы оптимизировали УМЗ-зерна вдоль оси медной проволоки для одновременного достижения высокой прочности и высокой проводимости (рис. 1а), а также высокой термической стабильности (рис. 1б).

Результаты

Микроструктуры штампованной меди

Отожженный медный стержень высокой чистоты (99,98%, дополнительная таблица 1 и дополнительный рисунок 1) подвергался ротационной штамповке (RS) при комнатной температуре (рис. 2a). При обжиме четыре штампа равномерно располагались по окружности медного стержня, вращались вокруг стержня с большой скоростью и одновременно совершали высокочастотные короткие ходы в радиальном направлении. Затем медный стержень деформировали при высокой скорости деформации примерно 1 с -1 и высокое гидростатическое напряжение от ударов штампа (дополнительный рисунок 2 и дополнительная таблица 2). Ряд форм использовали для постепенного уменьшения диаметра Cu до истинной деформации деформации ε 0,5, 1,0, 1,5, 2,0 и 2,5 соответственно.

2a). При обжиме четыре штампа равномерно располагались по окружности медного стержня, вращались вокруг стержня с большой скоростью и одновременно совершали высокочастотные короткие ходы в радиальном направлении. Затем медный стержень деформировали при высокой скорости деформации примерно 1 с -1 и высокое гидростатическое напряжение от ударов штампа (дополнительный рисунок 2 и дополнительная таблица 2). Ряд форм использовали для постепенного уменьшения диаметра Cu до истинной деформации деформации ε 0,5, 1,0, 1,5, 2,0 и 2,5 соответственно.

a Схематическое изображение метода ротационной обжимки. b Микротвердость по Виккерсу, измеренная от центра к краю в радиальном направлении (планка погрешности представляет стандартное отклонение твердости). c Карта ориентации кристалла EBSD (заполненная информацией об ориентации поперечного сечения) с ε = 2,5. d , e Карты ориентации кристаллов EBSD и карты ГБ в центре стержня ( d -i, d -ii, d -iii) и на краю (e-i, e-ii, e- iii) с ε = 2,5 сверху ( d -i, d -ii, e -i, и e -ii) и сбоку ( d -iii и e -iii) ) Просмотры. На вставках показаны обратные полюсные фигуры и цветовой код соответственно. Черные и красные линии в d -ii и e -ii представляют собой ГБ с большим углом (> 15 °) и ГБ с малым углом между 2 ° и 15 ° соответственно. f , g TEM ima g es из штампованной меди с ε = 2,5 сверху ( g ) и сбоку ( h ) видов. На вставках представлены картины дифракции электронов (SAED) на выбранных участках.

d , e Карты ориентации кристаллов EBSD и карты ГБ в центре стержня ( d -i, d -ii, d -iii) и на краю (e-i, e-ii, e- iii) с ε = 2,5 сверху ( d -i, d -ii, e -i, и e -ii) и сбоку ( d -iii и e -iii) ) Просмотры. На вставках показаны обратные полюсные фигуры и цветовой код соответственно. Черные и красные линии в d -ii и e -ii представляют собой ГБ с большим углом (> 15 °) и ГБ с малым углом между 2 ° и 15 ° соответственно. f , g TEM ima g es из штампованной меди с ε = 2,5 сверху ( g ) и сбоку ( h ) видов. На вставках представлены картины дифракции электронов (SAED) на выбранных участках.

Изображение в натуральную величину

Как показано на рис. 2b, микротвердость CG Cu составляет 0,6 ГПа, а процесс обжатия увеличивает общую микротвердость более чем на 1,0 ГПа и постепенно формирует распределения формы пика вдоль радиального направления с самые высокие значения в центре и низкие значения на краю. Более того, пик микротвердости становится более острым с увеличением деформации обжатия. Для обжатой Cu с ε = 2,5, микротвердость 1,35 ГПа в центре и постепенно снижается до 1,05 ГПа на краю. Каждый удар обжимного штампа не проходит вокруг центра медного стержня, что приводит к максимальному наложению деформаций и микротвердости в центре стержня (дополнительный рис. 3). Шероховатость поверхности R a обжатых медных стержней уменьшается с 1,05 мкм до 0,4 мкм, как показано на дополнительном рис. 4. Анализ дифракции (XRD) (рис. 2c – g, дополнительные таблицы 3–6 и дополнительные рисунки 5 и 6) показывает, что в процессе обжатия постепенно появляются сильные <111> и слабые <100> волокнистые текстуры, дислокации, ячеистые структуры с низким угловых ГБ в исходные ЦТ, а их количество сначала значительно увеличивается, а затем стремится к насыщению или незначительно уменьшается при ε = 2,5. В результате исходные зерна КЗ измельчаются в радиальном направлении (рис.

Более того, пик микротвердости становится более острым с увеличением деформации обжатия. Для обжатой Cu с ε = 2,5, микротвердость 1,35 ГПа в центре и постепенно снижается до 1,05 ГПа на краю. Каждый удар обжимного штампа не проходит вокруг центра медного стержня, что приводит к максимальному наложению деформаций и микротвердости в центре стержня (дополнительный рис. 3). Шероховатость поверхности R a обжатых медных стержней уменьшается с 1,05 мкм до 0,4 мкм, как показано на дополнительном рис. 4. Анализ дифракции (XRD) (рис. 2c – g, дополнительные таблицы 3–6 и дополнительные рисунки 5 и 6) показывает, что в процессе обжатия постепенно появляются сильные <111> и слабые <100> волокнистые текстуры, дислокации, ячеистые структуры с низким угловых ГБ в исходные ЦТ, а их количество сначала значительно увеличивается, а затем стремится к насыщению или незначительно уменьшается при ε = 2,5. В результате исходные зерна КЗ измельчаются в радиальном направлении (рис. 2г-ii и д-ii) и удлиняются со средней длиной 300 мкм (рис. 2в, г-iii и д-iii) в осевом направлении. направление. Более того, ГБ с малым углом преобладают после вращательной штамповки, в то время как ГБ с большим углом преобладают в CG Cu (дополнительная таблица 5 и дополнительный рисунок 5). Например, доля малоугловых ГБ в центре стержня увеличивается с 2,4 % ( ε = 0,1) до 72,9 % ( ε = 0,5) и несколько уменьшается до 64,2 % ( ε = 2,5), что свидетельствует о том, что в обжатой Cu преобладают малоугловые ГБ, когда ε > 0,5 (дополнительная таблица 5). С увеличением ε до 2,5 локальное распределение разориентации становится шире и смещается в сторону большего угла, что свидетельствует об увеличении плотности дислокаций, которая была количественно рассчитана в дополнительной таблице 6. Наблюдения с помощью ПЭМ (рис. 2f, g) показали, что столбчатые дислокационные ячейки со средним диаметром около 320 нм выровнены вдоль оси медного стержня с ε = 2,5.

2г-ii и д-ii) и удлиняются со средней длиной 300 мкм (рис. 2в, г-iii и д-iii) в осевом направлении. направление. Более того, ГБ с малым углом преобладают после вращательной штамповки, в то время как ГБ с большим углом преобладают в CG Cu (дополнительная таблица 5 и дополнительный рисунок 5). Например, доля малоугловых ГБ в центре стержня увеличивается с 2,4 % ( ε = 0,1) до 72,9 % ( ε = 0,5) и несколько уменьшается до 64,2 % ( ε = 2,5), что свидетельствует о том, что в обжатой Cu преобладают малоугловые ГБ, когда ε > 0,5 (дополнительная таблица 5). С увеличением ε до 2,5 локальное распределение разориентации становится шире и смещается в сторону большего угла, что свидетельствует об увеличении плотности дислокаций, которая была количественно рассчитана в дополнительной таблице 6. Наблюдения с помощью ПЭМ (рис. 2f, g) показали, что столбчатые дислокационные ячейки со средним диаметром около 320 нм выровнены вдоль оси медного стержня с ε = 2,5. Границы между ячейками представляют собой малоугловые ГБ, как видно из картин дифракции электронов (SAED) на выбранных участках на рис. 2f, g, и внутри ячеек существует множество дислокаций. Плотность дислокаций была оценена по средней локальной разориентации EBSD примерно как 9,19 × 10 14 м -2 (дополнительная таблица 6). Кроме того, в радиальном направлении выявляются градиентные микроструктуры, а указанные выше параметры микроструктуры увеличиваются от края к центру (дополнительный рис. 5), что объясняет соответствующие изменения микротвердости на рис. 2b.

Границы между ячейками представляют собой малоугловые ГБ, как видно из картин дифракции электронов (SAED) на выбранных участках на рис. 2f, g, и внутри ячеек существует множество дислокаций. Плотность дислокаций была оценена по средней локальной разориентации EBSD примерно как 9,19 × 10 14 м -2 (дополнительная таблица 6). Кроме того, в радиальном направлении выявляются градиентные микроструктуры, а указанные выше параметры микроструктуры увеличиваются от края к центру (дополнительный рис. 5), что объясняет соответствующие изменения микротвердости на рис. 2b.

Механические свойства штампованной меди