Силиконовые эластомеры и их применение

Силиконовые эластомеры характеризуются низкой прочностью и твердостью при весьма высокой упругой деформируемости или эластичности.

Типичным представителем таких веществ является натуральный каучук, который после температурной обработки (вулканизация) превращается в резину. Водные дисперсии каучука носят название латексов.

В отличие от силикатных материалов и многих реактопластов, дающих хрупкий разрыв, и даже от металлов и некоторых термопластов, способных удлиняться при разрыве на десятки процентов, многие эластомеры могут удлиняться в несколько раз, причем после снятия нагрузки восстанавливать свою первоначальную форму и размер.

Кроме натуральных каучуков за последнее время создано много синтетических эластомеров. Например, силиконовый эластомер в ряде случаев обладает более высокой стойкостью и комплексом других преимущественных свойств, чем натуральный каучук.

Почти все эластомеры характеризуются высокой стойкостью к действию воды, растворов солей и кислот, тогда как стойкость в щелочах не для всех эластомеров велика, а стойкость во многих неполярных растворителях и окисляющих кислотах, как правило, низкая.

В табл. 1 приведены наиболее распространенные эластомеры и качественная оценка их стойкости в главнейших агрессивных средах.

Таблица 1. Стойкость важнейших эластомеров

| Эластомер | Стойкость в условных баллах | |||||

| в воде | в органических растворителях | в солях | в щелочах | в кислотах | ||

| неокисляющих | окисляющих | |||||

| Натуральный каучук | 0 | н | 0 | 0 | 0 | н |

| Термопрен | 0 | н | 0 | 0 | 0 | н |

| Бутилкаучук | 0 | н | 0 | 0 | 0 | х |

| Хлорсульфированный полиэтилен | 0 | н | 0 | 0 | 0 | х |

| Резина гидрохлоридная | 0 | н | 0 | 0 | 0 | н |

| Каучук: |

|

|

|

|

|

|

| хлорированный | 0 | н | 0 | 0 | 0 | н |

| стирольный | 0 | н | 0 | 0 | 0 | н |

| акрилонитрильный | 0 | y | 0 | 0 | 0 | н |

| Неопрен | 0 | н | 0 | 0 | 0 | н |

| Полисульфидкаучук | 0 | y | 0 | y | 0 | н |

Силиконовый эластомер, как защитный материал, обладает несомненным преимуществом. У него проявляется способность к большим деформациям без разрывов, что делает его незаменимым при нанесении защитных покрытий, прослоек или заполнении стыков.

Силиконовый эластомер, как защитный материал, обладает несомненным преимуществом. У него проявляется способность к большим деформациям без разрывов, что делает его незаменимым при нанесении защитных покрытий, прослоек или заполнении стыков.

Основными недостатками силиконовых эластомеров кроме малой прочности и низкой теплостойкости (50—70°С) является необходимость горячей вулканизации.

В связи с этим за последние годы появились особые составы — герметики, которые позволяют приготовлять и наносить смеси эластомеров в холодном состоянии без последующей горячей вулканизации.

Герметики представляют собой резиновые смеси на основе низкомолекулярных каучуков (жидкого тиокола и др.). Герметик характеризуется прочностью на разрыв 30—35 кгс/см2 при удлинении не менее 140%.

Для повышения теплостойкости до 120—150°С в герметики могут вводиться кремнеорганические смолы.

www.masterovoi.ru

Силиконовые эластомеры свойства — Справочник химика 21

По своим диэлектрическим свойствам силиконовые эластомеры весьма пригодны для применения в качестве изоляторов при промышленных напряжениях и частотах. Эти свойства при нормальной температуре лучше, чем у органических эластомеров, и изменяются очень мало в пределах от —50 до 270°. Поскольку эти эластомеры обладают водоотталкивающей способностью (свойством, общим для всех кремнийорганических полимеров), их поверхностное сопротивление практически бесконечно велико даже при 100%-ной относительной влажности. Диэлектрические свойства в значительной степени определяются типом примененного наполнителя, а также продолжительностью и температурой термообработки, которые должны быть как можно более высокими. В процессе термообработки вследствие улетучивания низкомолекулярных примесей в значительной степени улучшаются электрические свойства достигнутые показатели почти не изменяются при использовании эластомеров при высоких температурах и в присутствии влаги. В качестве наполнителя для эластомеров, применяемых в электротехнике, наиболее пригоден аэрогель двуокиси кремния, получаемый сжиганием четыреххлористого кремния, как содержащей наименьшее количество примесей и влаги наименее пригодна для этих целей окись цинка.Вводы для передачи движения. Для правильного функционирования внутренних элементов вакуумной системы, таких как затворы, модуляторы света, держатели сменных масок и подложек и т. д. необходима передача внутрь вакуумной камеры поступательного, вращательного или колебательного движения. К настоящему моменту уже разработан много вариантов вводов этого типа и непрерывно продолжается разработка модификаций [248]. Наибольшее применение для передачи движения нашли вводы с прокладками из эластомеров, с металлическими сильфонами или с магнитным приводом. Несколько вариантов вводов с уплотнителями на валу из эластомеров показаны на рис. 79. В варианте а используется двойное уплотнение кольцевыми прокладками, допускающее как возвратнопоступательное, так и вращательное движение, см. разд. 4 Б, 2). Обычно вал центрируется самими прокладками, однако иногда для обеспечения более высокой точности центровки применяются внешние шарикоподшипники. Для уменьшения трения используются силиконовые масла, имеющие низкое давление паров. Это особенно существенно для вводов с возвратно-поступательными перемещениями. Для вводов вращения можно использовать специфические антифрикционные свойства тефлоновых прокладок (или резиновых прокладок, покрытых тефлоновыми оболочками). Пространство между валом и отверстием можно либо откачивать для обеспечения охранного вакуума, либо заполнять маслом или специальной антифрикционной смазкой. Последний вариант характерен для высоковакуумных вентилей с линейным перемещением штока. Такие вводы серийно выпускаются с диаметрами вала от 6 до 50 мм, линейным перемещением до 10 см и скоростью вращения до 500 об/мин. Некоторые типы вводов вращения с антифрикционной смазкой позволяют увеличить скорость вращения более чем до 1000 об/мин, при скорости натекания не выше 10 мм рт. ст. л с 1. Применение вводов с уплотнителями на валу для вакуумных систем с давлением ниже 10 мм рт. ст. проблематично, особенно если требуется обеспечить возвратно-поступательное движение. Последние часто являются причиной резких изменений уровня вакуума вплоть до двух порядков величины, в зависимости от амплитуды перемещений, скорости вращения и типа антифрикционной смазки, На рис. 79, б

Силиконовые эластомеры состоят в основном из полимера, наполнителя и вулканизатора (эти три компонента обычно называют основной смесью) далее прибавляют красители, антиоксиданты и некоторые специальные добавки. Варьируя компоненты и их количества, можно изменять свойства конечного продукта в очень широких пределах. [c.364]

По химическому составу применяемые для силиконовых эластомеров наполнители можно разделить на две основные группы в первую входят природные и искусственные силикатные наполнители, а во вторую самые разнообразные соединения, в основном окислы и карбонаты металлов. В настоящее время чаще всего применяют кремнеземистые наполнители. Они позволяют достичь наилучших механических и электрических свойств. [c.367]

СВОЙСТВА И ПРИМЕНЕНИЕ СИЛИКОНОВЫХ ЭЛАСТОМЕРОВ

Приводим типичные свойства силиконовых эластомеров [c.379]

Одним из важнейших преимуществ применения силиконовых каучуков в области рабочих температур 315—370° С является весьма малая по сравнению с другими эластомерами остаточная деформация, в частности, после приложения сжимающих нагрузок [80]. Изучение свойств резин на основе силиконовых каучуков в полностью герметизированных системах доказало важное значение рационального выбора состава смесей и методов производства для достижения оптимальных результатов. В качестве наполнителя для силиконовых резин лучше всего применять тонкий кварцевый порошок агенты и режим вулканизации должны быть тщательно подобраны. [c.216]

Силиконовые эластомеры остаются упругими и при низких температурах (приблизительно до —60°), имеются специальные типы (содержащие небольшое количество фенильных радикалов), сохраняющие упругость и до —90°. При температурах около —30° постепенно увеличивается твердость эластомеров и остаточная деформация, а удлинение уменьшается. Вплоть до температуры перехода второго рода изменения свойств обратимы. [c.380]

Силиконовые эластомеры применяют на практике главным образом благодаря их стойкости при очень высоких и низких температурах. В стекольной. промышленности эти свойства удобны при использовании силиконовых эластомеров для покрытия деталей металлического инструмента, соприкасающихся с горячим стеклом, поскольку эластомер переносит кратковременные перегревы до 400°. В пищевой промышленности стали применять транспортеры из проволочной сетки, покрытой силиконовым эластомером. На лентах этих транспортеров можно проводить непрерывную сушку пищевых продуктов при температурах до 225°. При этом используется стойкость эластомера к сокам пищевых продуктов. [c.382]

Свойства силиконовых эластомеров и способы их применения описаны в технической литературе в целом ряде работ.

В предлагаемой книге подробно описываются способы получения и свойства кремнийорганических композиций холодного отверждения, а также области их применения и условия эксплуатации. Рассмотрению этих вопросов предшествует краткое описание методов синтеза низкомолекулярных кремнийорг

www.chem21.info

Эластомер композиционный силиконовый кремнеорганический «Силиконовая резина»

На нашем предприятии учеными- химиками, разработан и запатентован материал Нового поколения «Силиконовая резина» , смесь , на основе метилвинилсилоксанового каучука (силикона), с компонентами из Российского сырья, с уникальными свойствами, не имеющими аналогов в мире, с помощью которого можно решить многие производственные задачи в ряде отраслей промышленности. Основным компонентом смеси является силикон.

Данный материал, имеющий ряд уникальных свойств:

– пригоден к использованию в различных отраслях промышленности: устойчив к агрессивным средам, включая аммиак, кислотомаслобензостоек, обладает повышенной износостойкостью, сопротивлению к разрыву, трещиностойкостью, обладает высокой гидрофобной способностью, уникальная устойчивость к морской воде, к соленому воздуху и кислотному дождю. Материал обладает высокой устойчивость к Ультрафиолетовым лучам и обладает большой радиационной стойкостью, не разрушается и не накапливает радиацию. – при использовании в изоляции кабелей сохраняет свои рабочие качества в диапазоне температур от — 90 гр.С до +300 гр.С , при воздействии открытого пламени в течение 180 — 240 мин.(оболочка коксуется без самопроизвольного разрушения, а изоляцияпроводников остается неповрежденной, кабель остается работоспособным), не выделят вредных галогеносодержащих соединений ,

– позволяет вести монтаж кабеля при температуре — 40 гр.С, – срок службы изделий из данного материала – более 40 лет, – невысокая себестоимость материала, объясняется наличием собственной сырьевой базы в РФ.

Материал «Силиконовая резина» может широко использоваться в различных сферах:

– в нефтяной и химической промышленности,

– в металлургии, атомной и энергетической промышленности,

– при строительстве высотных зданий,

– в судостроении, авиационной и космической технике,

– в промышленности, где необходимо устойчивое взаимодействие с агрессивными средами.

Произведены опытные образцы и испытаны:

– Электрический силовой противопожарный кабель в силиконовой оболочке.

– Кабель для нефтепогружных насосов, без свинцовой защиты (оригинальное изобретенеие), значительно уменьшит себестоимость и упрощает технологию производства, облегчает нагрузку по массе, по сравнению с производимыми в настоящее время.

– Уплотнительные манжеты пакеров, кольца, прокладки для нефтяной и химической промышленности.

– Технология продления срока службы транспортерных и конвейерных лент для горно-обогатительного и металлургического производства.

– Силиконовые смазки различного назначения.

– Уплотнительные манжеты кольца, прокладки из силикона.

Эластомер композиционный силиконовый кремнеорганический «Силиконовая резина»

ОПИСАНИЕ:

Эластомер композиционный силиконовый кремнеорганический«Силиконовая резина» марки «Б» предназначен для изготовления конструктивных элементов герметизирующего, прокладочного и конструкционного материала при изготовлении различного рода термостойких, маслобензиностойких прокладок, сальников, диафрагм и т.д. для узлов и изделий, работающих в условиях агрессивных сред, включая аммиак, при резких и больших перепадах температур (от -68ºС до +350 ºС.). Обладает повышенной износостойкостью, сопротивлению к разрыву, трещиностойкостью, обладает высокой гидрофобной способностью, устойчив к морской воде. Материал обладает большой радиационной стойкостью, не разрушается и не накапливает радиацию, способен выдерживать нагрузки под большим давлением.

Технологические возможности определяются использованием технологии литья и прессования с последующей полимеризацией при низких температурах. Время и температура полимеризации (вулканизации) устанавливается подбором рецептур для конкретных видов производства.

Срок службы материала возможно увеличить, зная условия и среду эксплуатации, проведя дополнительные испытания, в соответствии с Техническим заданием.

Изготавливается различной цветовой гаммы; цвет поставляемого материала согласовывается с потребителем.

ИСПОЛЬЗОВАНИЕ В ПРОИЗВОДСТВЕ:

Эластомер композиционный кремнеорганический «Силиконовая резина» предназначен для переработки методом экструзии или прессования с дальнейшей вулканизацией в туннельных печах.

ОСНОВНЫЕ СВОЙСТВА И ПАРАМЕТРЫ:

Способность к вальцеванию, мин, не более | 10 |

Плотность,г/см^3 | 1,4 |

Пластичность ,ед, не менее | 0,50 |

Условная прочность при растяжении,МПа, не менее | 5,0 |

Относительное удлинение при разрыве ,%, не менее | 150 — 250 |

Относительное остаточное удлинение после разрыва,%, не более | 10,0 |

Твёрдость, ед Шор А, в пределах | 55-85 |

Относительное удлинение при разрыве после термического старения при 250° С·24часа,%, не менее | 130 |

Удельное объёмное электрическое сопротивление,Ом·см, не менее | 5,000*10^14 |

Тангенс угла диэлектрических потерь, не более | 0,0300 |

Электрическая прочность при частоте 50Гц, МВ/м, не менее | 22,0 |

Удельное объемное электрическое сопротивление Ом см-Ю , не менее | 5,0

|

Изготовление в соответствии с Техническим заданием.

Использование материала Эластомер композиционный силиконовый кремнеорганический «Силиконовая резина »

Нефтегазодобывающая и нефтеперерабатывающая промышленность:

-замена всех электрических проводов, силовых, контрольных и погружных кабелей применяемых в этой промышленности и не работоспособных в диапазоне температур окружающей среды от -96*С до +350*С и любой агрессивной среде;

-замена всех резиновых уплотнителей и сальников там, где по техническим требованиям они должны быть маслобензостойкими и эксплуатироваться при температурах окружающей среды от -96*С до +350*С;

—замена всех электрических проводов и кабелей там, где по условиям эксплуатации предъявляются требования по пожаробезопасности и недопущению возможности возгорания от короткого замыкания в электрической цепи;

-замена всех электрических проводов и кабелей там, где по условиям эксплуатации предъявляются требования по много цикличности изгиба при перемотках;

-использование для прокладки кабельной продукции в любой агрессивной среде и климатических условиях без подготовки специальных лотков и др.

— использование резиновых уплотнителей , прокладок , в том числе манжет Пакера, там, где по техническим требованиям они должны быть маслобензостойкими, кислотостойкими и устойчивыми к агрессивным средам, с возможностью эксплуатироваться при температурах окружающей среды от -96*С до +350*С;

— использование различных паст и смазок для данной отрасли.

Автомобилестроение:

-применение для эксплуатации в условиях, где требуется обеспечить маслобензостойкость и пожаробезопасность проводов, жгутов (пучков проводов), уплотнителей, прокладок и трубок.

Машиностроение.

Применение там, где требуются:

-гибкие установочные и монтажные провода с большой термостойкостью;

-присоединение к нагревательным элементам;

-термостойкая изоляция (компаунды концевых заделок).

Энергетика:

-замена всех видов проводов и кабельной продукции с ПВХ, ПХВ и другой аналогичной изоляцией;

-использование материала «Силиконовая резина» вместо изоляционных лаков в обмотках электрических машин;

-применение там, где требуется увеличить (до 30%) передаваемый ток по проводам.

himkompleks.ru

Наполнители силиконовых эластомеров — Справочник химика 21

По своим диэлектрическим свойствам силиконовые эластомеры весьма пригодны для применения в качестве изоляторов при промышленных напряжениях и частотах. Эти свойства при нормальной температуре лучше, чем у органических эластомеров, и изменяются очень мало в пределах от —50 до 270°. Поскольку эти эластомеры обладают водоотталкивающей способностью (свойством, общим для всех кремнийорганических полимеров), их поверхностное сопротивление практически бесконечно велико даже при 100%-ной относительной влажности. Диэлектрические свойства в значительной степени определяются типом примененного наполнителя, а также продолжительностью и температурой термообработки, которые должны быть как можно более высокими. В процессе термообработки вследствие улетучивания низкомолекулярных примесей в значительной степени улучшаются электрические свойства достигнутые показатели почти не изменяются при использовании эластомеров при высоких температурах и в присутствии влаги. В качестве наполнителя для эластомеров, применяемых в электротехнике, наиболее пригоден аэрогель двуокиси кремния, получаемый сжиганием четыреххлористого кремния, как содержащей наименьшее количество примесей и влаги наименее пригодна для этих целей окись цинка. [c.381]

Одним из важнейших преимуществ применения силиконовых каучуков в области рабочих температур 315—370° С является весьма малая по сравнению с другими эластомерами остаточная деформация, в частности, после приложения сжимающих нагрузок [80]. Изучение свойств резин на основе силиконовых каучуков в полностью герметизированных системах доказало важное значение рационального выбора состава смесей и методов производства для достижения оптимальных результатов. В качестве наполнителя для силиконовых резин лучше всего применять тонкий кварцевый порошок агенты и режим вулканизации должны быть тщательно подобраны. [c.216]

Силиконовый каучук обладает тепло- и водостойкостью, хорошими диэлектрическими свойствами, он огнестоек и не загорается прп искрении электропроводников, не корродирует металлы, что является еще одним из его достоинств по сравнению с остальными вида-ми каучуков. Силиконовый каучук не растворяется в маслах, бензине и других углеводородах. Кремнийорганические эластомеры отличаются значительно большим, чем у обычных органических полимеров, коэффициентом расширения, уменьшающимся при введении минерального наполнителя. Свойства наполненного кремнийорганического каучука сильно зависят от рода наполнителя и исходного продукта. Окислы свинца, ртути и цинка являются достаточно активным наполнителями двуокись титана, литопон и- [c.201]

По химическому составу применяемые для силиконовых эластомеров наполнители можно разделить на две основные группы в первую входят природные и искусственные силикатные наполнители, а во вторую самые разнообразные соединения, в основном окислы и карбонаты металлов. В настоящее время чаще всего применяют кремнеземистые наполнители. Они позволяют достичь наилучших механических и электрических свойств. [c.367]

Силиконовые эластомеры поглощают при нормальной температуре приблизительно 1% воды [268]. Абсорбция воды тем ниже, чем выше средний размер частиц наполнителя (при применении очень тонких наполнителей абсорбция воды достигает 6%). Пар при 165° и 7 ат вступает достаточно быстро во взаимодействие с силиконовым эластомером и вызывает частичный гидролиз, размягчение и разрушение поверхности. Поэтому силиконовый каучук нельзя применять в качестве уплотнений для систем с водяным паром высокого давления. [c.380]

Силиконовые эластомеры состоят в основном из полимера, наполнителя и вулканизатора (эти три компонента обычно называют основной смесью) далее прибавляют красители, антиоксиданты и некоторые специальные добавки. Варьируя компоненты и их количества, можно изменять свойства конечного продукта в очень широких пределах. [c.364]Путем омыления очень чистого диметилдихлорсилана и последующей конденсации продуктов гидролиза, при дальнейшем нагревании и окислении кислородом воздуха образующихся при этом кремнийорганических полимеров, получают высокомолекулярные эластичные соединения линейного строения, сшитые поперечными связями, образующимися при нагревании и окислении, которые содержат в молекуле десятки тысяч

www.chem21.info

Вулканизация силиконовых эластомеров — Справочник химика 21

В зависимости от своей конечной формы и назначения полимеры можно классифицировать на пластики, эластомеры, волокна и жидкие смолы. Если полимеру под действием давления и температуры придают жесткую и прочную форму изделия, его называют пластиком. Типичными примерами являются полистирол, ПВХ, полиметилметакрилат. Эластомерами называют полимеры, пол)Д1енные после вулканизации каучуковых продуктов и обладающие хорошей деформируемостью и высокой прочностью. Типичные примеры эластомеров — натуральный, синтетический и силиконовый каучуки. Полимеры превращают в волокна вытяжкой в нитеподобные материалы, длина которых по крайней мере в 100 раз превышает их диаметр. Типичными примерами являются найлон и лавсан. Полимеры, используемые в качестве адгезивов, герметиков, уплотнителей и пр. в жидкой форме, называют жидкими смолами, например промышленные эпоксидные адгезивы и полисульфидные уплотнители. [c.17]Вулканизаторы. Силиконовые эластомеры можно отверждать различными способами, которые в значительной степени отличаются друг от друга в химическом отношении. Чисто термическое отверждение в закрытом пространстве не нашло практического применения, так как в этих условиях может происходить только конденсация остаточных конечных гидроксильных групп линейных цепей, которые в полимере содержатся лишь в незначительном количестве. Согласно наиболее старому способу, применявшемуся еще в начале исследования силиконовых эластомеров, вулканизацию проводили частичным окислением метильных радикалов в печи с циркуляцией воздуха при температуре 200—300°. При этих условиях -образующиеся при реакции газы свободно удалялись и в результате окислительного отщепления части метильных радикалов образовывались между линейными цепями поперечные силоксановые связи, которые вызывали желатинизацию продукта. [c.372]

Одним из важнейших преимуществ применения силиконовых каучуков в области рабочих температур 315—370° С является весьма малая по сравнению с другими эластомерами остаточная деформация, в частности, после приложения сжимающих нагрузок [80]. Изучение свойств резин на основе силиконовых каучуков в полностью герметизированных системах доказало важное значение рационального выбора состава смесей и методов производства для достижения оптимальных результатов. В качестве наполнителя для силиконовых резин лучше всего применять тонкий кварцевый порошок агенты и режим вулканизации должны быть тщательно подобраны. [c.216]

В предлагаемой книге подробно описываются способы получения и свойства кремнийорганических композиций холодного отверждения, а также области их применения и условия эксплуатации. Рассмотрению этих вопросов предшествует краткое описание методов синтеза низкомолекулярных кремнийорганических эластомеров — основы силиконовых композиций холодной вулканизации. [c.4]

Силиконовые эластомеры не вызывают коррозии металлов и хорошо приклеиваются к металлическим поверхностям при вулканизации непосредственно на поверхности металла. Очень хорошей является также адгезия к стеклу, к стеклянным волокнам, к гладким тщательно очищенным поверхностям. Сила, которая необходима для отрыва силиконового эластомера от стекла, превышает предел прочности самого эластомера при растяжении, так что при попытке отрыва, в первую очередь, разрывается эластомер. [c.382]

Наиболее широко высокомолекулярные полисилоксановые каучуки используют для приготовления силиконовых эластомеров. Производство силиконовой резины делится по существу на две стадии — составление смеси и сшивание. Первая стадия заключается в тщательном смешивании (вальцевании) сильно измельченного полисилоксанового каучука, наполнителя и сшивающего агента с различными добавками для получения заданных физических свойств. Типичная смесь должна содержать 100 частей растворимого в бензоле полимера, 20—50 частей кремнеземного наполнителя, около 6 частей иерекисного вулканизатора и 10 частей (или менее) различных добавок [461, 462, 469, 488]. Вторая стадия включает процессы вулканизации, которые связывают одну молекулу полимера с другой в эласто-мерную массу с заданными свойствами. [c.187]

Вулканизация пероксидами и соответствующие типы фторкаучуков предпочтительны для смещения и совулканизации с другими эластомерами, например с этиленпропиленовым, силиконовым и фторсиликоновым каучуками. [c.90]

Как и в случае других эластомеров, свойства силиконовых резин зависят от состава смеси, условий вулканизации и условий испытания. Поскольку силиконовые резины применяют обычно в условиях, при которых непригодны более дешевые резины, например ири очень высоких или очень низких температурах, в соприкосновении [c.46]

Вулканизация ИК-излучением. Другой важный метод сшивки, используемый для изготовления кабелей — вулканизация ИК-излучением. При ее использовании эластомеры после экструзии при давлении окружающей среды и при относительно низкой температуре непрерывно сшиваются с помощью источника инфракрасного излучения. Такой метод распространен при изготовлении кабелей с силиконовым каучуком. [c.329]

Выдвижение на первый план вопросов обработки, вулканизации и применения силиконовых каучуков соответствует современным тенденциям развития химии и технологии силиконов и эластомеров на их основе. [c.5]

Дй гой класс соединений, широко применяемый для вулканизации силиконовых эластомеров — кремнийсодержащие соединения. Это класс интересен тем, что, вулканизуя смеси при комнатной температуре, дает вулканизаты с высокой теплостойкостью. Новыми в этом классе соединений являются дисилагидроксикарбоны / 15 [c.97]

В последние годы, как указал М. Шетц, наблюдается уменьшение числа патентов и открытий в области синтеза новых крем-нийорганических соединений и основным направлением исследований становится изучение механизма процессов полимеризации и вулканизации силиконовых, эластомеров, сочетание силоксанов с гетероатомами и гетероциклами, в основном в виде блоков. В области прикладной большинство работ посвящено усовершенствованию методов обработки полимеров, расширению их ассортимента и применению в новых отраслях промышленности. Последнее направление является доминирующим. [c.5]

Силиконовые эластомеры представляют собой кремнийоргани-ческие полимеры, обладающие, подобно эластомерам несиликонового типа, длинной линейной цепью и высоким молекулярным весом. Переработка силиконовых эластомеров также подобна переработке чисто органических эластомеров она состоит из приготовления высокомолекулярных

www.chem21.info

Определение нижней границы рабочих температур силиконовых эластомеров для производства изделий электроники

16 Декабря 2013

Силиконы известны своей эластичностью, влагостойкостью и высокими диэлектрическими характеристиками в широком диапазоне температур и, как правило, используются для защиты электронных устройств от негативного воздействия внешней среды. Данные по возможности применения кремнийорганических эластомеров при низких температурах могут отличаться как для различных материалов одного производителя, так и для однотипных среди нескольких поставщиков. Поэтому необходимо понимать, какие физические изменения происходят в силиконовых материалах при охлаждении, и уметь оценивать их поведение в каждой конкретной задаче. В данной статье рассмотрены закономерности изменения основных физических характеристик силиконовых эластомеров в области низких температур, а также влияние скорости изменения температуры на результаты измерений, даны рекомендации по построению процесса испытаний силиконовых материалов в производстве изделий электроники.

Полимерные материалы находят широкое применение в процессах сборки и герметизации изделий электроники. Силиконы (полисилоксаны), как представители неорганических полимеров, занимают относительно небольшую часть, но особые химические, оптические и механические свойства позволяют им прочно удерживать позиции в решении ряда задач. Они активно применяются в качестве инкапсулянтов, изоляторов и клеев при изготовлении светодиодов, интегральных микросхем, силовых электронных блоков и модулей. Эластичность в широком диапазоне температур позволяет использовать силиконовые эластомеры для создания изделий с рабочими температурами от -800С до +2800С.

Нижняя граница рабочих температур силиконового эластомера определяется как температура, до которой можно охладить материал с сохранением набора физических характеристик, требуемых для данной задачи. Для автомобильной и промышленной электроники материалы должны сохранять свои свойства до -400С, а в некоторых случаях до -500С. Для авиационной и космической техники могут потребоваться материалы с ещё более низкими рабочими температурами (таблица 1).

Таблица 1 Пример силиконовых материалов с рабочими температурами от -800С до +2000С

Материал

Число компонентов

Вязкость, сПуаз

Цвет

Условия отверждения

Особенности

Dow Corning 3-4155 HV диэлектрический гель

2

1,925

Прозрачный зелёный

60 мин @ 25°C

УФ индикатор

Dow Corning 3-6635 диэлектрический гель

1

700

Прозрачный

120 мин @ 100°C

Низкая вязкость

Dow Corning Q3-6575 диэлектрический гель

2

750

Прозрачный

24 часа @ 25°C

40 мин @ 70°C

20 мин @ 100°CНизкая вязкость

Dow Corning SE1885 диэлектрический гель

2

500

Прозрачный

30 мин @ 150°C

Низкая вязкость

При выборе силиконовых материалов для электронных изделий, работающих в жёстких климатических условиях, как правило, учитываются не только рабочие температуры (устойчивость к воздействию высоких или низких температур) самих материалов, но и их влияние на характеристики конечного изделия, вследствие возникающих термомеханических напряжений. Поэтому, подбирая силиконовый компаунд, гель, покрытие или клей для определённой задачи необходимо иметь представление о таких параметрах материала как температура плавления, стеклования, замерзания и уметь оценивать изменение механических свойств при его охлаждении/нагревании.

Фазовые переходы в силиконовых эластомерах

Силиконовые эластомеры являются кристаллизующимися полимерами. Это означает, что в процессе нагрева/охлаждения для них характерны фазовые переходы (стеклование, кристаллизация, плавление), при которых изменяются физические свойства материала. Для определения функциональности силиконовых эластомеров, как правило, рассматривают следующие значения переходных температур:

- Температура стеклования (Tс). Температура, при которой полимер становится твёрдым, хрупким и похожим на стекло, называется температурой стеклования (Tc). Для силиконовых эластомеров Tc существенно ниже комнатной температуры и именно она может определять нижний предел рабочих температур. Ниже температуры стеклования материалы перестают быть эластичными. Выше – могут демонстрировать эластичность, но не в полной мере. Температура стеклования для полидиметилсилоксанов (PDMS), используемых для производства изделий электроники, составляет от -1150С до -1200С[5].

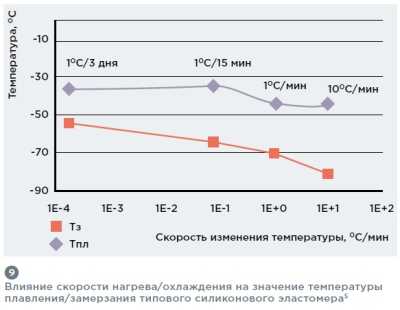

- Температура замерзания (Tз). При охлаждении от комнатной температуры силиконовый материал может перейти из мягкого эластомера в твёрдую резину. Эта температура, как правило, не одно фиксированное значение, а некоторый диапазон, который зависит от «тепловой истории» материала (времени выдержки при различных температурах) и от скорости его охлаждения. Точка замерзания эластомера обычно имеет важнейшее значение в определении нижней рабочей температуры, поскольку уже при незначительном изменении температуры в этой области механические свойства материала могут приближаться к свойствам твёрдой резины. Как уже говорилось, значение Тз в сильной степени зависит от скорости охлаждения. Быстрое охлаждение (~100С/мин.) даёт значение Тз от -700С до -800С. Медленное охлаждение (~10С/мин.) может дать значения от -600С до -650С для того же материала.

- Температура плавления (Tпл). При нагревании эластомерного материала от температуры стеклования в определённый момент он из твёрдой резины переходит в мягкий эластомер. Также как и в случае с температурой замерзания, температура плавления – это не одно значение, а диапазон температур, зависящий от «тепловой истории» материала и скорости его нагрева. Значения Тпл и Тз могут существенно различаться (как это происходит, рассмотрим далее в статье). Для практического выбора и применения силиконовых эластомеров, как правило, большее значение имеет температура Tз, поскольку в реальных условиях эксплуатации важнее учитывать охлаждение от комнатной температуры, нежели нагрев от температуры стеклования (от -1200С). Но в большинстве случаев производители при указании рабочих температур всё же используют значение температур плавления, чтобы гарантировать работоспособность материалов при любых скоростях нагрева/охлаждения в реальных условиях эксплуатации.

Изменение физических характеристик силиконов в области низких температур

Как известно, в процессе охлаждения материалы претерпевают физические изменения. В случае с силиконовыми эластомерами некоторые из этих изменений могут быть критичными для ряда задач, некоторые нет. При рассмотрении нового компаунда, покрытия, клея или геля необходимо иметь представление об общих закономерностях изменения физических свойств с изменением температуры. Это поможет провести испытания, приближенные к реальным условиям эксплуатации изделий, и получить корректное заключение о возможности использования материала для определённой задачи. Наиболее важными физическими параметрами силиконовых компаундов, клеев, покрытий и гелей, которые необходимо учитывать при эксплуатации в условиях пониженных температур, являются температурное расширение/сжатие, прочностные характеристики и твёрдость материала.

Температурное расширение/сжатие

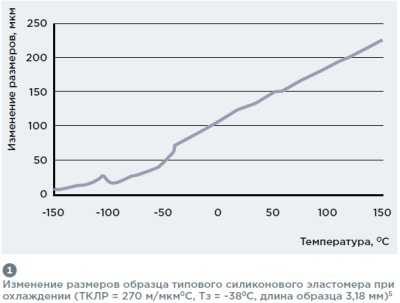

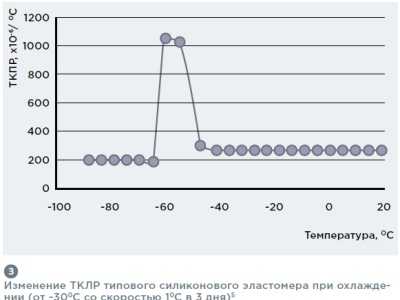

Для большинства силиконовых эластомеров температурный коэффициент линейного расширения (ТКЛР) составляет ~300мкм/м0С. Это значение практически неизменно в широком диапазоне температур (от температуры замерзания до +2000C). При охлаждении силиконы сжимаются равномерно до температуры замерзания (Tз) в соответствие со своим ТКЛР. После того как достигнута точка Tз, ТКЛР увеличивается, но затем снова возвращается к стандартным значениям (рис. 1). В целом, величина ТКЛР может существенно изменяться (в 2-4 раза) для силиконовых эластомеров при прохождении точек замерзания (Tз) и плавления (Tпл). Отметим, что температура, при которой происходит изменение ТКЛР, будет зависеть от того, нагревается эластомер от температуры стеклования или охлаждается от комнатной температуры, но значение этого коэффициента в точках Тз и Тпл будет приблизительно одинаковым для одного и того же материала (рис. 2, 3).

Температурное расширение/сжатие является важным параметром, определяющим возможность использования того или иного силиконового материала для задач электроники. Сжатие эластомера может вызывать существенные механические напряжения и, как следствие, приводить к повреждению чувствительных компонентов. Примером такого рода дефектов может служить обрыв проволочных соединений в светодиодах при термоциклировании, когда в заливочном компаунде одновременно сочетаются высокий модуль упругости и высокий ТКЛР. Также при заливке электронных блоков и последующем охлаждении, сжатие силиконового эластомера может приводить к нарушению целостности эластомера или уходу материала из защищаемых областей. В оставшееся воздушное пространство может попадать влага и приводить к возникновению дефектов при дальнейшей эксплуатации (коррозия, снижение пробивного напряжения и проч.).

Таким образом, температурное расширение/сжатие играет важную роль в определении рабочих температур силиконовых эластомеров для задач производства изделий электроники.

Прочность, эластичность и модуль упругости

В процессе охлаждения модуль упругости и прочность силиконовых материалов изменяется слабо до температуры замерзания (Тз). При достижении температуры Тз оба параметра увеличиваются в среднем на 40% (рис. 4).

Совместно с высоким ТКЛР это изменение может являться ограничивающим фактором при определении нижней границы рабочих температур.

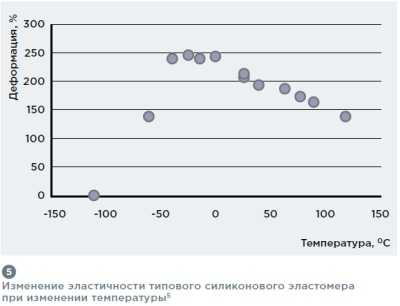

Измерение эластичности силиконовых материалов показывает, что предельная деформация материала растёт при охлаждении, пока не достигает температуры замерзания (Тз) (рис. 5). После этого эластичность резко снижается и достигает практически нуля при температуре стеклования. Поэтому эластичность также может определять нижнюю границу рабочих температур силиконовых эластомеров.

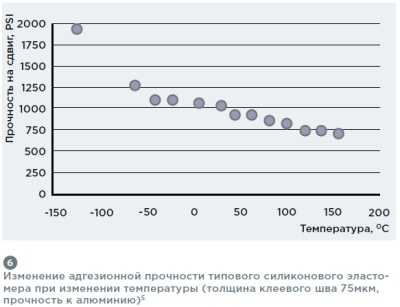

Адгезия

При охлаждении адгезионная прочность силиконовых клеев возрастает. Увеличение носит линейный характер и в точке Тз скорость возрастания увеличивается (рис. 6). Поэтому адгезионная прочность не является ограничивающим фактором при использовании силиконовых клеев и компаундов для низких температур эксплуатации электронных приборов.

Твёрдость

Твёрдость является важным с практической точки зрения параметром материала и может быть использована для косвенной оценки значения модуля упругости материала. Измеряя твёрдость силиконового эластомера при нагревании/охлаждении можно достаточно просто и достоверно оценивать пригодность клея, компаунда, покрытия или геля для его использования в той или иной задаче производства изделий электроники. Чем выше твёрдость, тем большие термомеханические напряжения возникают в структуре материала при изменении температуры. Это может приводить к повреждению чувствительных электронных компонентов или самого материала.

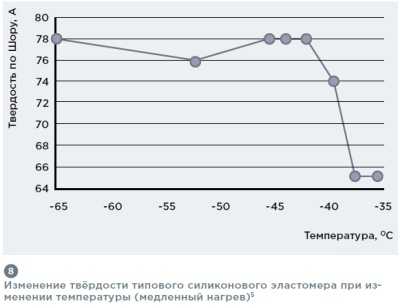

Охлаждение силиконового эластомера приводит к снижению твёрдости вплоть до температуры замерзания (Тз), далее наблюдается его резкий рост (рис. 7). Отметим, что при медленном нагреве того же силиконового материала из замороженного состояния его твёрдость снижается при температуре плавления (рис. 8), которая в приведённом примере на 100С выше температуры замерзания, но в любом случае измерение твёрдости силиконового эластомера может быть использовано как инструмент для оценки пригодности материала для конкретной задачи.

Среди силиконовых эластомеров наиболее существенный рост твёрдости при замерзании наблюдается в гелях. Очень мягкие гели превращаются в полутвёрдую резину со значениями 30А и более по шкале Шора. Это, как правило, приводит к возникновению видимых повреждений материала (образуются трещины, гель из прозрачного становится матовым или непрозрачным), которые при возвращении к комнатной температуре частично исчезают. Гель достаточно быстро (в течение нескольких часов) становится прозрачным, но «самозалечивание» трещин требует недель. Стоит отметить, что при замораживании/размораживании гелей в трещинах может оставаться воздух, который не удаляется из материала даже при нагревании.

Влияние скорости охлаждения/нагрева на результаты измерений физических параметров

Производители силиконовых эластомеров для определения нижних границ рабочих температур, как правило, измеряют твёрдость и ТКЛР материала при охлаждении/нагревании, используя специализированные методы анализа (дифференциальная сканирующая калориметрия (DSC), термомеханический анализ (TMA) или динамико-механический анализ (DMA)). При этом в большинстве случаев материал сначала быстро охлаждается до низких температур, затем быстро нагревается. Но, как показывает опыт, подобные измерения не всегда отражают реальные условия эксплуатации электронных изделий. Скорость нагревания/охлаждения существенно влияет на определение температур замерзания и плавления силиконового эластомера (рис. 9).

При эксплуатации электронных изделий зимой в уличных условиях, типовые значения скоростей охлаждения обычно составляют несколько градусов в час, после чего изделие может подвергаться длительному воздействию низких температур. Поэтому при проведении испытаний медленное охлаждение и выдержка при низких температурах с последующим измерением Тз будет точнее моделировать поведение эластомеров, чем определение Тпл или Тз при быстром нагреве/охлаждении.

Определение нижних границ рабочих температур силиконовых эластомеров

Принимая во внимание вышеперечисленные факторы, можно утверждать, что оценка пригодности силиконового эластомера для изделия, эксплуатирующегося при низких температурах, может быть начата с измерения двух параметров: ТКЛР и твёрдости материала. Измерения могут проводиться в производственных лабораториях с помощью дилатометра (измерение ТКЛР) и дюрометра (измерение твёрдости по шкале Шора OO, A и D). Получая графики зависимости данных параметров от температуры, а также от скорости изменения температуры, становится возможной оценка поведения силиконовых эластомеров в реальных условиях эксплуатации. В некоторых случаях подобные измерения помогут сократить временные и финансовые затраты при запуске нового сложного дорогостоящего изделия.

Дополнительно отметим, что ТКЛР силиконовых эластомеров составляет ~300мкм/м0С в широком диапазоне температур. Это существенно выше, чем у большинства используемых в электронике материалов (полупроводники, керамика (до ~10мкм/м0С), металлы (до ~30мкм/м0С), органические полимеры (до ~80мкм/м0С)). Поэтому резкое увеличение твёрдости/упругости силиконового материала даже при сохранении значения ТКЛР в большинстве случаев будет приводить к возникновению существенных механических напряжений и связанных с ними дефектов (повреждение чувствительных компонентов, образование полостей, отслоению и проч.). Поэтому измерение твёрдости эластомера при его охлаждении может стать эффективным и достаточным средством для определения нижних границ рабочих температур силиконовых материалов.

Заключение

При охлаждении силиконовые эластомеры становятся более прочными, твёрдыми, но менее эластичными (таблица 2). Вместе с высоким ТКЛР это может приводить к возникновению существенных механических напряжений и последующему разрушению чувствительных компонентов, а также к возникновению дефектов в самом материале или образованию полостей, куда впоследствии могут попадать влага и загрязнения. Всё это, как привило, снижает надёжность электронных изделий, поэтому организация корректных испытаний, моделирующих реальные условия эксплуатации, является важнейшим этапом производственного процесса. Измерение твёрдости и ТКЛР с обеспечением близкой к условиям эксплуатации скорости охлаждения может стать простым и эффективным инструментом анализа поведения силиконового покрытия, геля, компаунда или клея при низких температурах и позволит получить достоверные данные о нижней границе рабочих температур материала для определённой задачи.

Таблица 2 Общие закономерности изменения физических характеристик типовых силиконовых эластомеров при охлаждении

Физическое состояние

Характерная температура

Значение температуры, 0С

ТКЛР, м/мкм0С

Прочность, модуль упругости

Эластичность

Адгезия

Твёрдость

Мягкий эластомер

Трабочая

от -45 до +200

250-350

значение стабильно

значение стабильно

незначительно возрастает

незначительно снижается

Твёрдая резина

Тплавления

от -35 до -50

500-1000

возрастает

снижается

возрастает

возрастает

Тзамерзания

от -35 до -80

500-1000

возрастает

снижается

возрастает

возрастает

от Тпл/Тз до Тстеклования

250-350

возрастает

снижается

незначительно возрастает

незначительно возрастает

Твёрдый хрупкий стекловидный материал

Ниже Тстеклования

от -115 до -120

—

существенно

возрастает

существенно снижается

—

существенно возрастает

- Автор, должность:

- Роман Кондратюк, начальник отдела

- Отдел:

- отдел технического сопровождения ООО «Остек-Интегра»

ostec-materials.ru

Силиконовый эластомер — Большая Энциклопедия Нефти и Газа, статья, страница 2

Силиконовый эластомер

Cтраница 2

Система помещена в силиконовый эластомер, снабжена тонкостенной металлической оболочкой цилиндрической формы и вставлена в металлический блок, через который пропускается образец. [16]

По своим диэлектрическим свойствам силиконовые эластомеры весьма пригодны для применения в качестве изоляторов при промышленных напряжениях и частотах. Поскольку эти эластомеры обладают водоотталкивающей способностью ( свойством, общим для всех кремнийор анических полимеров), их поверхностное сопротивление практически бесконечно велико даже при 100 % — ной относительной влажности. Диэлектрические свойства в значительной степени определяются типом примененного наполнителя, а также продолжительностью и температурой термообработки, которые должны быть как можно более высокими. В процессе термообработки вследствие улетучивания низкомолекулярных примесей в значительной степени улучшаются электрические свойства; достигнутые показатели почти не изменяются при использовании эластомеров при высоких температурах и в присутствии влаги. В качестве наполнителя для эластомеров, применяемых в электротехнике, наиболее пригоден аэрогель двуокиси кремния, получаемый сжиганием четырех-хлористого кремния, как содержащий наименьшее количество примесей и влаги; наименее пригодна для этих целей окись цинка. [17]

Следует отметить, что силиконовые эластомеры рационально использовать в капиллярных колонках, поскольку они образуют более однородную пленку на поверхности стекла. [18]

Для некоторых специальных целей производят также пористый силиконовый эластомер, для чего добавляют 0 5 — 3 % динитрозопентаметилентетрамина. При переработке смесь предварительно умеренно вулканизуют при относительно низкой температуре ( около 3 мин. Наконец, эластомер нагревают до более высокой температуры ( около 250), для того чтобы облегчить выделение образовавшихся газов из изделия. [19]

В качестве неподвижных фаз были испытаны силиконовый эластомер Е-301, апиезоны L, М и N, адипинат полипро-пиленгликоля ( реоплекс 400), полиэтиленгликоли 600, 1500, 2000 и 4000 и бензидин. [21]

Большой эффект оказывает, введение в силиконовые эластомеры белой сажи, повышающей начальную температуру распада в токе кислорода более чем на 90 С. Высокодисперсный кремнезем, полученный плазменным способом, содержит некоторое количество адсорбированной и химически связанной воды. Эта вода ускоряет гидролитический распад полиорганилсилоксанов при 130 — 160 С, чему способствует кислый характер наполнителя. [22]

Кроме того, некоторые широко применяемые стационарные фазы например силиконовые эластомеры, подвергаются разрушению при нагревании в присутствии воды, что является причиной появления на хроматограммах лишних пиков и затрудняет проведение анализа. Все это привело к необходимости поисков осушителей, способных эффективно удалять из анализируемого образца влагу и в то же время не изменяющих состава примесей. Однако эти требования оказываются несовместимыми, когда речь идет об анализе следов органических соединений. [23]

Силиконовые смолы вообще имеют большую радиационную стойкость, чем силиконовые эластомеры. Такие дозы, кроме того, не вызывают значительных изменений физической целостности и прочности этого материала. Хотя радиационная стойкость этого материала типична для большинства силиконовых смол, было обнаружено значительное ухудшение диэлектрических свойств одной силиконовой смеси при облучении. Эти свойства, однако, в значительной степени восстанавливаются при последующей высокотемпературной выдержке. [24]

Очень важные сведения сообщил Скотт [1792], который фракционировал силиконовые эластомеры осаждением ацетоном из раствора в этилацетате и затем определял молекулярные веса отдельных фракций динамическим осмометрическим методом. [25]

Кроме того, некоторые широко применяемые стационарные фазы, например силиконовые эластомеры, подвергаются разрушению при нагревании в присутствии воды, что является причиной появления на хроматограммах лишних пиков и затрудняет проведение анализа. Все это привело к необходимости поисков осушителей, способных эффективно удалять из анализируемого образца влагу и в то же время не изменяющих состава примесей. Однако эти требования оказываются несовместимыми, когда речь идет об анализе следов органических соединений. [26]

Наряду с силиконовыми каучуками, вулканизируемыми перекисями при нагревании, производятся силиконовые эластомеры, вулканизируемые при комнатной температуре. [27]

Результаты исследования различных неподвижных жидких фаз ( силиконовое масло ДС-550, силиконовые эластомеры SE 30 и Е 301, силикон Термол-1, апиезоны, реоплекс, сивалон) и адсорбентов ( фторопласт-42 марки В, полихром 1, полиэтилен, графитированная сажа) свидетельствуют о том, что лучшее разделение выявленных примесей в МОС галлия происходит на колонке с фторопластовым наполнителем. В га-зо-жидкостном варианте наблюдается заметное разложение галлийорганических соединений за исключением случая применения эластомеров, нанесенных на хроматон N-AW-MMDC, отмытый кислотой и силанизированный гексаметилдисила-заном. [28]

Уже в 1939 г. Рохов наблюдал образование резино-подобных силиконовых гелей, однако первые промышленные силиконовые эластомеры были разработаны лишь в 1943 г. Изготовлявшаяся в те времена силиконовая резина при оценке по современным стандартам была низкокачественной. Тем не менее она успешно применялась для производства прокладок прожекторов, использовавшихся при ведении артиллерийского огня в ночное время. Прокладки должны были поглощать ударную волну орудийного выстрела и одновременно выдерживать высокую температуру, вызываемую электрической дугой прожектора. Даже этот первый образец резины был применим в интервале температур от — 50 до 300 С. [29]

В качестве неподвижных фаз в анализе пестицидов применяют главным образом силиконовую жидкость ДС-200, силиконовый эластомер SE-30, фторированный силикон QF-1, фенилсиликон OV-17 и др. Для надежной идентификации используют две колонки [98] с неподвижными фазами различной полярности. [30]

Страницы: 1 2 3 4

www.ngpedia.ru