Эластомер композиционный силиконовый кремнеорганический «Силиконовая резина»

На нашем предприятии учеными- химиками, разработан и запатентован материал Нового поколения «Силиконовая резина» , смесь , на основе метилвинилсилоксанового каучука (силикона), с компонентами из Российского сырья, с уникальными свойствами, не имеющими аналогов в мире, с помощью которого можно решить многие производственные задачи в ряде отраслей промышленности. Основным компонентом смеси является силикон.

Данный материал, имеющий ряд уникальных свойств:

– пригоден к использованию в различных отраслях промышленности: устойчив к агрессивным средам, включая аммиак, кислотомаслобензостоек, обладает повышенной износостойкостью, сопротивлению к разрыву, трещиностойкостью, обладает высокой гидрофобной способностью, уникальная устойчивость к морской воде, к соленому воздуху и кислотному дождю. Материал обладает высокой устойчивость к Ультрафиолетовым лучам и обладает большой радиационной стойкостью, не разрушается и не накапливает радиацию.

– позволяет вести монтаж кабеля при температуре — 40 гр.С, – срок службы изделий из данного материала – более 40 лет, – невысокая себестоимость материала, объясняется наличием собственной сырьевой базы в РФ.

Материал «Силиконовая резина» может широко использоваться в различных сферах:

– в нефтяной и химической промышленности,

– в металлургии, атомной и энергетической промышленности,

– при строительстве высотных зданий,

– в судостроении, авиационной и космической технике,

– в промышленности, где необходимо устойчивое взаимодействие с агрессивными средами.

Произведены опытные образцы и испытаны:

– Электрический силовой противопожарный кабель в силиконовой оболочке.

– Кабель для нефтепогружных насосов, без свинцовой защиты (оригинальное изобретенеие), значительно уменьшит себестоимость и упрощает технологию производства, облегчает нагрузку по массе, по сравнению с производимыми в настоящее время.

– Уплотнительные манжеты пакеров, кольца, прокладки для нефтяной и химической промышленности.

– Технология продления срока службы транспортерных и конвейерных лент для горно-обогатительного и металлургического производства.

– Силиконовые смазки различного назначения.

– Уплотнительные манжеты кольца, прокладки из силикона.

Эластомер композиционный силиконовый кремнеорганический «Силиконовая резина

ОПИСАНИЕ:

Эластомер композиционный силиконовый кремнеорганический«Силиконовая резина» марки «Б» предназначен для изготовления конструктивных элементов герметизирующего, прокладочного и конструкционного материала при изготовлении различного рода термостойких, маслобензиностойких прокладок, сальников, диафрагм и т. д. для узлов и изделий, работающих в условиях агрессивных сред, включая аммиак, при резких и больших перепадах температур (от -68ºС до +350 ºС.). Обладает повышенной износостойкостью, сопротивлению к разрыву, трещиностойкостью, обладает высокой гидрофобной способностью, устойчив к морской воде. Материал обладает большой радиационной стойкостью, не разрушается и не накапливает радиацию, способен выдерживать нагрузки под большим давлением.

д. для узлов и изделий, работающих в условиях агрессивных сред, включая аммиак, при резких и больших перепадах температур (от -68ºС до +350 ºС.). Обладает повышенной износостойкостью, сопротивлению к разрыву, трещиностойкостью, обладает высокой гидрофобной способностью, устойчив к морской воде. Материал обладает большой радиационной стойкостью, не разрушается и не накапливает радиацию, способен выдерживать нагрузки под большим давлением.

Технологические возможности определяются использованием технологии литья и прессования с последующей полимеризацией при низких температурах. Время и температура полимеризации (вулканизации) устанавливается подбором рецептур для конкретных видов производства.

Срок службы материала возможно увеличить, зная условия и среду эксплуатации, проведя дополнительные испытания, в соответствии с Техническим заданием.

Изготавливается различной цветовой гаммы; цвет поставляемого материала согласовывается с потребителем.

ИСПОЛЬЗОВАНИЕ В ПРОИЗВОДСТВЕ:

Эластомер композиционный кремнеорганический «Силиконовая резина» предназначен для переработки методом экструзии или прессования с дальнейшей вулканизацией в туннельных печах. 14

14

Тангенс угла диэлектрических потерь, не более

0,0300

Электрическая прочность при частоте 50Гц, МВ/м, не менее

22,0

Удельное объемное электрическое

сопротивление Ом см-Ю , не менее

5,0

Изготовление в соответствии с Техническим заданием.

Использование материала Эластомер композиционный силиконовый кремнеорганический «Силиконовая резина »

Нефтегазодобывающая и нефтеперерабатывающая промышленность:

-замена всех электрических проводов, силовых, контрольных и погружных кабелей применяемых в этой промышленности и не работоспособных в диапазоне температур окружающей среды от -96*С до +350*С и любой агрессивной среде;

-замена всех резиновых уплотнителей и сальников там, где по техническим требованиям они должны быть маслобензостойкими и эксплуатироваться при температурах окружающей среды от -96*С до +350*С;

—замена всех электрических проводов и кабелей там, где по условиям эксплуатации предъявляются требования по пожаробезопасности и недопущению возможности возгорания от короткого замыкания в электрической цепи

;-замена всех электрических проводов и кабелей там, где по условиям эксплуатации предъявляются требования по много цикличности изгиба при перемотках;

-использование для прокладки кабельной продукции в любой агрессивной среде и климатических условиях без подготовки специальных лотков и др.

— использование резиновых уплотнителей , прокладок , в том числе манжет Пакера, там, где по техническим требованиям они должны быть маслобензостойкими, кислотостойкими и устойчивыми к агрессивным средам, с возможностью эксплуатироваться при температурах окружающей среды от -96*С до +350*С;

— использование различных паст и смазок для данной отрасли.

Автомобилестроение:

-применение для эксплуатации в условиях, где требуется обеспечить маслобензостойкость и пожаробезопасность проводов, жгутов (пучков проводов), уплотнителей, прокладок и трубок.

Машиностроение.

Применение там, где требуются:

-гибкие установочные и монтажные провода с большой термостойкостью;

-присоединение к нагревательным элементам;

-термостойкая изоляция (компаунды концевых заделок).

Энергетика:

-замена всех видов проводов и кабельной продукции с ПВХ, ПХВ и другой аналогичной изоляцией;

-использование материала «Силиконовая резина» вместо изоляционных лаков в обмотках электрических машин;

-применение там, где требуется увеличить (до 30%) передаваемый ток по проводам.

Токопроводящий силиконовый листовой эластомер ЗИПСИЛ РЭП-01

Приборные термостойкие листовые экранирующие эластомеры

Электропроводящий силиконовый термостойкий листовой материал ЗИПСИЛ 101 РЭП–01

Токопроводящий силиконовый эластомер ЗИПСИЛ 101 РЭП-01 представляет собой листовую кремнийорганическую силиконовую основу с дисперсными включениями металлов.

Электропроводящий эластомер обладает малым удельным электрическим сопротивлением и высокой эффективностью экранирования. Из данной листовой токопроводящей резины могут быть вырезаны плоские приборные прокладки практически любой формы.

Выдающаяся эффективность

Листовой материал способен эффективно (до 120 дБ) экранировать электромагнитные волны в широком частотном диапазоне

Высокая термостойкость

Диапазон рабочих температур листовых экранирующих материалов от -60 °C до +160 °C

Низкое удельное объемное сопротивление

Листы и прокладки из них обладают низким удельным объемным сопротивлением (менее 1 Ом·см)

Запросить цены, приобрести экранирующие листы

ЗИПСИЛ 101 РЭП-01

Стандартные электропроводящие листы ЗИПСИЛ 101 РЭП-01 представляют собой высококачественную, всеклиматическую, термостойкую кремнийорганическую вулканизированную силиконовую (или фторсиликоновую) листовую основу с включениями нано- и микрочастиц меди, покрытых серебром.

Из листов вырезаются прокладки для решения задач электромагнитной совместимости и помехоустойчивости.

Электропроводящие силиконовые листы имеют низкое объемное электрическое сопротивление. При физическом сжатии листов на 10-20%, достигается значение сопротивления эластомера сравнимое с металлами.

Листы обладают эластичностью и мягкостью, которые характерны для резины. Основа силиконового листа – уникальный материал ЗИПСИЛ РЭП-01 (электропроводящая резина).

Благодаря использованию высококачественного, термостойкого силикона в качестве основы, листы обладают очень широким диапазоном рабочих температур.

Фторсиликоновое исполнение листов позволяет использовать их в агрессивных средах, таких как авиационное и другие виды топлива, гидравлические жидкости, моторные масла и др.

Токопроводящие листы из материала ЗИПСИЛ 101 РЭП-01 имеют преимущественные физико-химические особенности, присущие гальванической и химической невосприимчивости серебра и силикона.

- Авиационное приборостроение

- Коммерческая СВЧ-радиотехника

- Измерительная радиотехника

- Высокотехнологичные устройства

Заказать образцы экранирующих прокладок

Области применения электропроводящих прокладок из экранирующих силиконовых листов

- изготовление прокладок для фланцевых СВЧ-соединителей

- изготовление прокладок сложных форм для СВЧ-печатных плат

- обеспечение развязки между каналами СВЧ-оборудования

- обеспечение электрического контакта между элементами конструкции

- герметизация электрооборудования

- антистатические соединения

- защита от электромагнитных помех радиоэлектронного оборудования

- радиоэлектронная защита от внешних мощных источников СВЧ-излучения

- обеспечение строгих стандартов ЭМС и ГОСТ

- производство оборудования высокого класса, отвечающего ГОСТ РВ

Основные сферы применения электропроводящих прокладок

- авиационная промышленность

- космическая промышленность

- судовое приборостроение

- радиоэлектронное оборудование СВЧ-диапазонов

- телекоммуникационное оборудование

- материал для безэховых камер

Су-30СМ — российский серийный модернизированный двухместный многоцелевой истребитель поколения 4+. Разработчик — ОКБ Сухого. Для защиты от электромагнитных помех обновленного бортового радиоэлектронного оборудования активно используются экранирующие прокладки. Фото – Виталий В. Кузьмин (CC BY-SA 4.0)

Разработчик — ОКБ Сухого. Для защиты от электромагнитных помех обновленного бортового радиоэлектронного оборудования активно используются экранирующие прокладки. Фото – Виталий В. Кузьмин (CC BY-SA 4.0)

Экранирующие прокладки из токопроводящих силиконовых листов

Различные приборные прокладки из листового экранирующего материала ЗИПСИЛ 101 РЭП-01 толщиной 0,8 мм с корпусами СВЧ-устройств

Основные способы использования экранирующих листов

ЗИПСИЛ 101 РЭП-01:

- изготовление ЭМС-прокладок для электротехнического оборудования

- укладывание изделий из листов в местах сочленения конструкций

Исходя из конструкции корпуса, используемых соединителей, разъемов, требований электромагнитной совместимости, технических задач и элементов конструкции, из данных листов проектируются и вырезаются уплотнительные прокладки требуемой толщины и формы.

Листы и прокладки из листов применяются в местах, где нужно обеспечить «наибольшую развязку на СВЧ» в частотном диапазоне от постоянного тока до 70 ГГц.

Прокладки из листов обеспечивают пылевлагозащиту, герметичность, антистатическую защиту, молниезащиту, защиту от электромагнитных помех и экранировку электротехнических устройств и приборов.

Экранирующие силиконовые уплотнительные прокладки из листов ЗИПСИЛ 101 РЭП-01 – это основной, базовый стандарт для современного приборостроения с высокими требованиями к ЭМС, ГОСТ РВ, ГОСТ.

Класс горючести экранирующих листов ЗИПСИЛ 101 РЭП-01 по международный стандарту UL94 — V0 (самозатухание пламени происходит менее чем за 10 сек).

Запросить цены, приобрести экранирующие листы

Демонстрация экранирующих листов ЗИПСИЛ 101 РЭП-01

На данном видео технический директор компании «РТ-Технологии» наглядно демонстрирует приборные прокладки из листовых материалов ЗИПСИЛ 101 РЭП-01 для СВЧ-устройств и рассказывает об особенностях их применения.

Техническая спецификация

Номенклатура экранирующих силиконовых листовых материалов ЗИПСИЛ 101 РЭП–01

Таблица 1 – Номенклатура термостойких листовых электропроводящих эластомеров ЗИПСИЛ 101 РЭП-01

| ЛИСТ 250х250х0,6 ЗИПСИЛ РЭП-01 ТУ 2541-004-24624998-2014 | 250 x 250 | 0,6 | Силикон |

| ЛИСТ 250х250х0,8 ЗИПСИЛ РЭП-01 ТУ 2541-004-24624998-2014 | 250 x 250 | 0,8 | Силикон |

| ЛИСТ 250х250х1,0 ЗИПСИЛ РЭП-01 ТУ 2541-004-24624998-2014 | 250 x 250 | 1,0 | Силикон |

| ЛИСТ 250х250х1,2 ЗИПСИЛ РЭП-01 ТУ 2541-004-24624998-2014 | 250 x 250 | 1,2 | Силикон |

| ЛИСТ 250х250х1,6 ЗИПСИЛ РЭП-01 ТУ 2541-004-24624998-2014 | 250 x 250 | 1,6 | Силикон |

| ЛИСТ 250х250х2,0 ЗИПСИЛ РЭП-01 ТУ 2541-004-24624998-2014 | 250 x 250 | 2,0 | Силикон |

| ЛИСТ 250х250х3,0 ЗИПСИЛ РЭП-01 ТУ 2541-004-24624998-2014 | 250 x 250 | 3,0 | Силикон |

| ЛИСТ 310х300х0,8 ЗИПСИЛ РЭП-01 ТУ 2541-004-24624998-2014 | 310 x 300 | 0,8 | Силикон |

| ЛИСТ 310х300х1,0 ЗИПСИЛ РЭП-01 ТУ 2541-004-24624998-2014 | 310 x 300 | 1,0 | Силикон |

| ЛИСТ 310х300х4,0 ЗИПСИЛ РЭП-01 ТУ 2541-004-24624998-2014 | 310 x 300 | 4,0 | Силикон |

| ЛИСТ 250х250х0,6 ЗИПСИЛ РЭП-01 ФТ ТУ 2541-004-24624998-2014 | 250 x 250 | 0,6 | Фторсиликон |

| ЛИСТ 250х250х0,8 ЗИПСИЛ РЭП-01 ФТ ТУ 2541-004-24624998-2014 | 250 x 250 | 0,8 | Фторсиликон |

| ЛИСТ 250х250х1,0 ЗИПСИЛ РЭП-01 ФТ ТУ 2541-004-24624998-2014 | 250 x 250 | 1,0 | Фторсиликон |

| ЛИСТ 250х250х1,2 ЗИПСИЛ РЭП-01 ФТ ТУ 2541-004-24624998-2014 | 250 x 250 | 1,2 | Фторсиликон |

| ЛИСТ 250х250х1,6 ЗИПСИЛ РЭП-01 ФТ ТУ 2541-004-24624998-2014 | 250 x 250 | 1,6 | Фторсиликон |

| ЛИСТ 250х250х2,0 ЗИПСИЛ РЭП-01 ФТ ТУ 2541-004-24624998-2014 | 250 x 250 | 2,0 | Фторсиликон |

| ЛИСТ 250х250х3,0 ЗИПСИЛ РЭП-01 ФТ ТУ 2541-004-24624998-2014 | 250 x 250 | 3,0 | Фторсиликон |

| ЛИСТ 310х300х0,8 ЗИПСИЛ РЭП-01 ФТ ТУ 2541-004-24624998-2014 | 310 x 300 | 0,8 | Фторсиликон |

| ЛИСТ 310х300х1,0 ЗИПСИЛ РЭП-01 ФТ ТУ 2541-004-24624998-2014 | 310 x 300 | 1,0 | Фторсиликон |

| ЛИСТ 310х300х4,0 ЗИПСИЛ РЭП-01 ФТ ТУ 2541-004-24624998-2014 | 310 x 300 | 4,0 | Фторсиликон |

Примечение: на заказ возможны другие размеры изделий, в т. ч. сложных и уникальных форм. Для заказа изделий обратитесь на адрес [email protected].

ч. сложных и уникальных форм. Для заказа изделий обратитесь на адрес [email protected].

Материал эластичен режется острым ножом, резаком, ножницами. Мы рекомендуем использовать технологию лазерной резки для получения сложных форм по чертежам и эскизам. Благодаря своей эластичности и гибкости, материал очень плотно прилегает к поверхности и позволяет огибать сложные формы приборных пазов корпусов изделий.

Токопроводящие силиконовые листы ЗИПСИЛ 101 РЭП-01 сделаны в России, г. Томск, компания «РТ-Технологии».

Уплотнительные прокладки из листового экранирующего материала ЗИПСИЛ 101 РЭП-01 толщиной 0,8 мм для СВЧ-радиоустройств

Аналоги токопроводящих силиконовых листов ЗИПСИЛ 101 РЭП-01

Электропроводящие листы ЗИПСИЛ 101 РЭП-01 являются отечественным аналогом листовых материалов зарубежных производителей.

По многим техническим характеристикам материал не уступает зарубежным аналогам, а по некоторым параметрам превосходит их. Листы производятся в России из отечественного сырья.

Материал аналогичен продукции зарубежных коллег, например:

Laird Technologies

Laird Technologies Performance Standart Emi Sheets Materials 8860 Series серии Eccoshield LSV, ElectroMet, 8408, 8860, SNK55, Electroseal EcE13, Electroseal EcE80, Electroseal EcE81, Electroseal EcE84, Electroseal EcE89, Electroseal EcE90, Electroseal EcE92, Electroseal EcE93, 8860-0020, 8860-0032, 8860-0045, 8860-0062, 8860-0093, 8860-0100, 8860-0125

Holland Shielding Systems

5750, 5750-S, 5755, 5755-S, 5760, 5760-S

Stockwell Elastomerics

SNE-553, SNE-540, SNE-555, SNEF-50, SNEF-60, SNE-556, SE65-CON

Soliani Emc s.r.l.

Conductive Elastomer Molded Gaskets, Sheets – SOLEMI-AGCUXX, SOLEMI-NICXX, SOLEMI-AGGLXX, SOLEMI-AGALXX

Parker Chomerics

Chomerics Standart Sheets листовые продукты из материалов CHO-SEAL 1212, 1285, 1287, 1298, 1310, 1350, 1401, 6307, 6330, 6371, 6435, 6452, 6460, 6502, 6503, L6303, S6305, V6433, 40-10, 40-20, 40-30, 40-40, 40-50, 40-60

Expan, Doosung

EXSG-0. 5-SC-210-297 / IDSG-0.5-SC-210-297 : SC

EXSG-0.5-SC-210-300 / IDSG-0.5-SC-210-300 : SC

EXSG-0.8-SC-210-300 / IDSG-0.8-SC-210-300 : SC

EXSG-1.0-SC-210-297 / IDSG-1.0-SC-210-297 : SC

EXSG-1.0-SC-210-300 / IDSG-1.0-SC-210-300 : SC

EXSG-0.33-SC-190-310 / IDSG-0.33-SC-190-310 : SC

EXSG-0.33-SC-170-300 / IDSG-0.33-SC-170-300 : SC

EXCC-0.5-210-300-CNW(S) / IDCC 0.5-210-300-CNW(S) IDCC-0.5-210-300

EXCC-0.8-210-300-CNW(S) / IDCC 0.8-210-300-CNW(S) IDCC-0.8-210-300

EXCC-1.0-210-300-CNW(S) / IDCC 1.0-210-300-CNW(S) IDCC-1.0-210-300

EXCC-1.0-210-300-CNW(S) / IDCC 1.0-210-300-CNW(S) IDCC-1.0-210-300

EXCC-1.2-210-300-CNW(S) / IDCC 1.2-210-300-CNW(S) IDCC-1.2-210-300

EXCC-1.5-210-300-CNW(S) / IDCC 1.5-210-300-CNW(S) IDCC-1.5-210-300

IDSG-0.8-SC-210-300 IDSG-0.8-SC-400-270

IDSG-0.8-NC-210-300 IDSG-0.8-NC-400-270

IDSG-1.0-SC-210-300 IDSG-1.0-SC-400-270

IDSG-1.0-NC-210-300 IDSG-1.0-NC-400-270

IDSG-1.5-SC-210-300 IDSG-1.5-SC-400-270

IDSG-1.5-NC-210-300 IDSG-1.5-NC-400-270

EXCFR-30480-NC-157 / IDCFR-30480-157-NC : NC

5-SC-210-297 / IDSG-0.5-SC-210-297 : SC

EXSG-0.5-SC-210-300 / IDSG-0.5-SC-210-300 : SC

EXSG-0.8-SC-210-300 / IDSG-0.8-SC-210-300 : SC

EXSG-1.0-SC-210-297 / IDSG-1.0-SC-210-297 : SC

EXSG-1.0-SC-210-300 / IDSG-1.0-SC-210-300 : SC

EXSG-0.33-SC-190-310 / IDSG-0.33-SC-190-310 : SC

EXSG-0.33-SC-170-300 / IDSG-0.33-SC-170-300 : SC

EXCC-0.5-210-300-CNW(S) / IDCC 0.5-210-300-CNW(S) IDCC-0.5-210-300

EXCC-0.8-210-300-CNW(S) / IDCC 0.8-210-300-CNW(S) IDCC-0.8-210-300

EXCC-1.0-210-300-CNW(S) / IDCC 1.0-210-300-CNW(S) IDCC-1.0-210-300

EXCC-1.0-210-300-CNW(S) / IDCC 1.0-210-300-CNW(S) IDCC-1.0-210-300

EXCC-1.2-210-300-CNW(S) / IDCC 1.2-210-300-CNW(S) IDCC-1.2-210-300

EXCC-1.5-210-300-CNW(S) / IDCC 1.5-210-300-CNW(S) IDCC-1.5-210-300

IDSG-0.8-SC-210-300 IDSG-0.8-SC-400-270

IDSG-0.8-NC-210-300 IDSG-0.8-NC-400-270

IDSG-1.0-SC-210-300 IDSG-1.0-SC-400-270

IDSG-1.0-NC-210-300 IDSG-1.0-NC-400-270

IDSG-1.5-SC-210-300 IDSG-1.5-SC-400-270

IDSG-1.5-NC-210-300 IDSG-1.5-NC-400-270

EXCFR-30480-NC-157 / IDCFR-30480-157-NC : NC

Самолетный радиолокационный ответчик 4202Р. Устанавливается на самолеты Су-30, Су-34, Ту-204, Ту-334, ИЛ-76МД, вертолеты Ми-38, Ка-52 и др. Предприятие-разработчик — АО «НПО «Радиоэлектроника» им. В.И. Шимко», АО «Концерн Радиоэлектронные технологии» (КРЭТ). Фото – Виталий В. Кузьмин (CC BY-SA 4.0)

Устанавливается на самолеты Су-30, Су-34, Ту-204, Ту-334, ИЛ-76МД, вертолеты Ми-38, Ка-52 и др. Предприятие-разработчик — АО «НПО «Радиоэлектроника» им. В.И. Шимко», АО «Концерн Радиоэлектронные технологии» (КРЭТ). Фото – Виталий В. Кузьмин (CC BY-SA 4.0)

Изготовление экранирующих прокладок по вашим чертежам

ЗИПСИЛ-РЕЗКА — изготовление уплотнительных прокладок прокладок с использованием технологии лазерной резки. Из термостойких токопроводящих силиконовых листов ЗИПСИЛ 101 РЭП-01 выполняются экранирующие прокладки различных форм, толщин и размеров под ваши технические задачи.

- Оперативное выполнение заказа (от 1 до 2 дней)

- Высокая точность изготовления прокладок

Уплотнительные прокладки исполнены по чертежам из листового экранирующего эластомера ЗИПСИЛ 101 РЭП-01 толщиной 0,8 мм. Технология лазерной резки прокладок ЗИПСИЛ-РЕЗКА

ЗИПСИЛ-РЕЗКА — технология высокоточной лазерной резки прокладок. В кратчайший срок мы вырезаем прокладки нужной формы по вашим чертежам. Данные экранирующие прокладки идеально подходят для самого широкого спектра СВЧ-устройств и другого радиотехнического оборудования.

В кратчайший срок мы вырезаем прокладки нужной формы по вашим чертежам. Данные экранирующие прокладки идеально подходят для самого широкого спектра СВЧ-устройств и другого радиотехнического оборудования.

Для заказа данных прокладок свяжитесь с нами и высылайте чертеж прокладки на почтовый адрес – info@rttex.ru.

Чертежи прокладок принимаются в форматах pdf, dwg, dxf, cdr, vsd. В чертежах должна быть использована векторная графика с масштабом 1:1.

Получить образцы экранирующих прокладок

Заказать изготовление прокладок

Изготовление электропроводящих силиконовых прокладок сложных форм

ЗИПСИЛ-ФОРМА – технология оперативного изготовления экранирующих прокладок сложной, уникальной, трёхмерной формы из электропроводящего эластомера ЗИПСИЛ РЭП-01 под ваши специальные радиотехнические задачи.

Компания «РТ-Технологии» обладает технологией исполнения таких прокладок в кратчайшие сроки по чертежам заказчика. Для исполнения сложных экранирующих прокладок может потребоваться производство уникальной металлической пресс-формы.

Для исполнения сложных экранирующих прокладок может потребоваться производство уникальной металлической пресс-формы.

Компания обеспечивает проектировку, изготовление пресс-форм и прокладок по данной технологии в срок от 1 до 2 недель.

- Изготовление уникальной пресс-формы для прокладок

- Оперативное выполнение заказа (от 1 до 2 недель)

Уплотнительные токопроводящие прокладки, выполненные по чертежам заказчика. Изготовлены по технологии ЗИПСИЛ-ФОРМА

Для заказа данных прокладок свяжитесь с нами и высылайте чертеж прокладки на почтовый адрес – info@rttex.ru.

Чертежи принимаются в форматах pdf, dwg, dxf, cdr, vsd. В чертежах должна быть использована векторная графика с масштабом 1:1.

Получить образцы экранирующих прокладок

Заказать изготовление прокладок

Эффективность электромагнитного экранирования листов ЗИПСИЛ 101 РЭП-01

Оценка эффективности экранирующих свойств и сравнение с другими материалами ЭМС проводилась по следующим методикам измерений:

- РТСТ 111-2018 «Методы измерения коэффициента стоячей волны по напряжению в волноводном тракте в частотном диапазоне от 8 до 12 ГГц»

- РТСТ 112-2018 «Методы измерения коэффициента передачи в волноводном тракте в частотном диапазоне от 8 до 12 ГГц»

- РТСТ 103-2018 «Метод оценки эффективности экранирующих свойств листового материала в диапазоне от 5 ГГц до 50 ГГц»

Рисунок 1 – График коэффициентов передачи волноводного соединения с и без прокладки из электропроводящего эластомера ЗИПСИЛ РЭП-01

Рисунок 2 – График КСВН волноводного соединения с и без прокладки из электропроводящего эластомера ЗИПСИЛ РЭП-01

Рисунок 3 – График зависимости коэффициентов передачи волны типа H10 в волноводах в диапазоне частот от 5 до 50 ГГц

Технические листы, протоколы и другая документация

Основная техническая документация, протоколы испытаний, исследования, инструкции, аналоги и сравнения с другими продуктами в формате PDF.

Протоколы испытаний, исследования, сравнения:

Основная техническая документация:

Аналоги:

Получить образцы экранирующих прокладок

Запросить цены, приобрести экранирующие листы

Фотографии и видео на странице:

— Модернизированный двухместный многоцелевой истребитель Су-30СМ. Виталий В. Кузьмин (CC BY-SA 4.0).

— «Небо подвластно сильным». Минобороны России (CC BY 4.0).

Типы, использование, свойства и применение

Что делает силиконовую резину универсальной?

Что делает силиконовую резину универсальной?

Силиконовая резина представляет собой прочный и высокопрочный эластомер (резиноподобный материал), состоящий из силикона (полимера), содержащего кремний вместе с другими молекулами, такими как углерод, водород и кислород. Его структура всегда включает силоксановую основу (цепь кремний-кислород) и органическую часть, связанную с кремнием. Таким образом, свойства силиконового каучука могут сильно различаться в зависимости от:

- Органические группы (метильные, виниловые, фенильные, трифторпропильные или другие группы)

- Химическая структура

По сравнению с органическим каучуком силиконовый каучук имеет в своей структуре связь Si-O и, следовательно, имеет лучшие характеристики:

- Термостойкость

- Химическая стабильность

- Электрическая изоляция

- Стойкость к истиранию

- Атмосферостойкость и устойчивость к озону

Силиконовые каучуки выдерживают температуры от -50°C до 350°C (в зависимости от продолжительности воздействия).

Детали из силиконового каучука при длительном воздействии ветра, дождя и УФ-лучей практически не меняют своих физических свойств. В отличие от большинства органических каучуков, силиконовый каучук также не подвержен влиянию озона. 9Таким образом, особые свойства силиконовой резины 0002 обусловлены ее уникальной молекулярной структурой, которая может обладать как неорганическими, так и органическими свойствами. Обладая этими уникальными характеристиками, силиконовый каучук широко используется в таких отраслях, как аэрокосмическая, автомобильная, строительная, медицинская, электротехническая, пищевая промышленность и т. д. В целом силиконовые каучуки используются в различных областях в качестве эластомеров, клеев и герметиков, герметиков и герметиков, таких как а также в покрытиях, смазках и т. д.

Детали из силиконового каучука при длительном воздействии ветра, дождя и УФ-лучей практически не меняют своих физических свойств. В отличие от большинства органических каучуков, силиконовый каучук также не подвержен влиянию озона. 9Таким образом, особые свойства силиконовой резины 0002 обусловлены ее уникальной молекулярной структурой, которая может обладать как неорганическими, так и органическими свойствами. Обладая этими уникальными характеристиками, силиконовый каучук широко используется в таких отраслях, как аэрокосмическая, автомобильная, строительная, медицинская, электротехническая, пищевая промышленность и т. д. В целом силиконовые каучуки используются в различных областях в качестве эластомеров, клеев и герметиков, герметиков и герметиков, таких как а также в покрытиях, смазках и т. д. Коммерческие силиконовые каучуки были впервые представлены компанией Dow Corning (теперь 100% дочерняя компания Dow) в 1943 году. Сегодня силиконовые каучуки производятся несколькими компаниями.

Различные типы и методы, используемые для синтеза силиконовых каучуков

Различные типы и методы, используемые для синтеза силиконовых каучуков

Органическими группами в силиконовых каучуках могут быть метильные, виниловые, фенильные или другие группы. Согласно стандарту ASTM D1418, который охватывает систему общей классификации или номенклатуры резины и резиновых решеток, силиконовые каучуки классифицируются как:- Метиловая группа – Также известен как диметилсиликоновый эластомер/каучук или просто метилсиликоновый каучук. Это также упоминается MQ.

- Метиловые и фенильные группы – Также известны как метилфенилсиликоновый эластомер/каучук или фенилсиликоновый каучук. Он называется PMQ и обладает отличными низкотемпературными характеристиками.

- Метиловые и виниловые группы – Также известны как метилвинилсиликоновый эластомер/каучук. Он также упоминается как VMQ.

- Метиловые, фенильные и виниловые группы – также упоминается как PVMQ и известен своими превосходными характеристиками при низких температурах.

_1.jpg)

- Фтор, винил и метил группы – Также известны как фторкаучук или фторсиликоновый каучук. Они обозначаются как FVMQ и обладают высокой устойчивостью к химическому воздействию (топливо, масло, растворитель…).

Помимо молекулярной структуры, еще одним фактором для классификации силиконового каучука является вязкость и метод, используемый для его обработки. Силиконовый каучук доступен в трех основных формах:

- Твердая силиконовая резина или высокотемпературная вулканизация, HTV — Твердая силиконовая резина содержит полимеры с высокой молекулярной массой и относительно длинными полимерными цепями. Они доступны в невулканизированном виде и требуют традиционных методов обработки каучука.

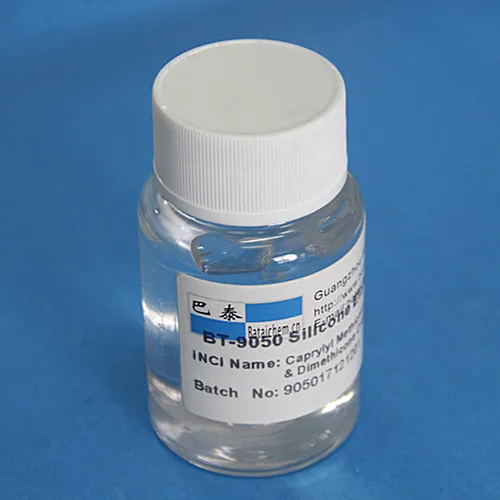

- Жидкая силиконовая резина, LSR — Жидкая силиконовая резина содержит полимеры с более низкой молекулярной массой и, следовательно, с более короткими цепями. Обладает лучшими свойствами текучести. Он перерабатывается на специально разработанном литьевом и экструзионном оборудовании.

- Вулканизированный при комнатной температуре, RTV – Силиконовый каучук RTV представляет собой тип силиконового каучука, изготовленный из однокомпонентных (RTV-1) или двухкомпонентных (RTV-2) систем с диапазоном твердости от очень мягкого до среднего. Они доступны для заливки, герметизации, герметиков и т. д.

Жидкая силиконовая резина сохраняет механические свойства в широком диапазоне температур (от -50°C до 250°C). Этот термоотверждаемый эластомер обеспечивает превосходную оптическую прозрачность, долговечность и свободу дизайна. Этот инновационный прозрачный материал используется в различных областях, таких как мощное светодиодное освещение, электроника, автомобильное освещение и многие другие.

Метод синтеза

В целом, синтез силиконовых каучуков в основном включает три стадии, т. е. получение хлорсиланов с последующим гидролизом, а затем полимеризацией с получением силиконовых эластомеров.

В настоящее время силиконы коммерчески получают из хлорсиланов, полученных по прямому способу Рохова.![]() Реакция с образованием хлорсиланов происходит в псевдоожиженном слое порошка металлического кремния, в котором протекает поток метилхлорида, обычно при температуре от 250 до 350°С и давлении от 1 до 5 бар. Используется катализатор на основе меди.

Реакция с образованием хлорсиланов происходит в псевдоожиженном слое порошка металлического кремния, в котором протекает поток метилхлорида, обычно при температуре от 250 до 350°С и давлении от 1 до 5 бар. Используется катализатор на основе меди.

Получают смесь различных силанов, содержащую в основном диметилдихлорсилан, Me 2 SiCl 2 .

Смесь различных силанов

(Источник: Dow Corning)

Диметилдихлорсилан выделяют перегонкой и используют в качестве мономера для получения полидиметилсилоксанов путем гидролиза диметилдихлорсилана в присутствии избытка воды.

Линейный и циклический олигомерный синтез силиконовой резины

(Источник: Dow Corning)

Эта гетерогенная и экзотермическая реакция формально дает дисиланол «Me 2 Si(OH) 2 » [2], который легко конденсируется с HCl, действующей в качестве катализатора, с образованием смеси линейных [3] или циклических [4 ] олигомеры путем меж- или внутримолекулярной конденсации.

Линейные и циклические олигомеры, полученные гидролизом диметилдихлорсилана, имеют слишком короткую цепь для большинства применений. Они должны быть конденсированы (линейные) или полимеризованы (циклические) и сшиты для получения эластомеров.

Жидкая силиконовая резина

Жидкая силиконовая резинапредставляет собой термореактивный эластомер с низкой вязкостью и высокой чистотой, сохраняющий механические свойства в широком диапазоне температур (от -50°C до 250°C). Этот термоотверждаемый эластомер является отличным решением, если вы ищете высокую оптическую прозрачность в сочетании с долговечностью в суровых условиях (высокая температура, УФ и т. д.). Жидкая силиконовая резина

обрабатывается исключительно методом литья под давлением и подвергается термическому отверждению в процессе формования. Основным преимуществом LSR является возможность интеграции нескольких частей в одну, что позволяет резко снизить затраты. Этот материал значительно повышает производительность за счет сокращения времени цикла, уменьшения отходов материала и использования машин меньшего размера.

» Подробнее о жидкой силиконовой резине

Высокотемпературная вулканизация (ВТВ)

Эластомеры термического отверждения, вулканизирующиеся при высокой температуре (HTV) представляют собой каучуки с более высокой вязкостью, которые смешиваются и обрабатываются так же, как и другие эластомеры. Их отверждают при повышенных температурах либо с помощью органических пероксидов, либо с помощью платинового катализатора.

Ключевые свойства силиконовых каучуков

Ключевые свойства силиконовых каучуков

Прочная химическая структура Si-O и высокая энергия связи придают Si-эластомерам их уникальные эксплуатационные свойства. Несколько преимуществ силиконовых каучуков включают в себя:- Широкий диапазон рабочих температур – отличная термическая и термоокислительная стойкость (энергия связи -Si-O-Si- выше, чем у связей C-C)

- Превосходная стойкость к воздействию кислорода, озона и солнечного света.

- Высокая устойчивость к электромагнитному излучению и излучению частиц (УФ, альфа-, бета- и гамма-излучению)

- Отличные антипригарные и неадгезивные свойства.

- Низкая токсичность

- Гибкость при низких температурах благодаря низкой температуре стеклования (Tg).

- Оптическая прозрачность

- Хорошие отличные изоляционные свойства

- Низкая химическая активность

- Высокая биосовместимость

- Превосходные механические свойства (высокая прочность на разрыв, высокое удлинение)

| Точка охрупчивания | от -60 до 70°C |

| Сопротивление изоляции | 1 - 100 ТОм·м |

| Теплопроводность | 0,2 Вт/мОм.K |

| Объемное удельное сопротивление | 0,01–10 Ом·м |

| Прочность на разрыв | 9,8 кН/м |

| Паропроницаемость | 15 — 51 |

Сравнение свойств различных каучуков с использованием натурального каучука в качестве эталона

(Источник: Shin-Etsu Silicone)

Добавки и наполнители для силиконовой резины

Добавки и наполнители для силиконовой резины

Силиконовый каучук обычно содержит различные добавки, сшивающие агенты и наполнители для получения высокоэффективного материала для желаемого применения.

- Сшивание – Силиконовые каучуки отверждаются/сшиваются с помощью пероксидных сшивающих агентов (бензоилпероксид, 2,4-дихлорбензоилпероксид, трет-бутилпербензоат и дикумилпероксид) или платиновых катализаторов, в результате чего получается механически стабильный отвержденный продукт.

- Наполнители — Пирогенный диоксид кремния с очень высокой площадью поверхности по БЭТ и кварц являются наиболее часто используемыми армирующими и неармирующими наполнителями соответственно. Наполнители используются для производства модифицированного силиконового каучука с высокой прочностью на разрыв или повышенной проводимостью (сажа).

- Стабилизаторы – В основном их добавляют в силиконовый каучук для повышения его термостойкости.

- Антипирены — Добавки, такие как соединения платины, технический углерод, тригидрат алюминия, соединения цинка или церия, используются для повышения огнестойкости силиконовых каучуков.

- Пигменты и красители — В отличие от других каучуков, которые имеют черный цвет, силиконовые каучуки обладают высокой прозрачностью и поэтому легко окрашиваются пигментами в соответствии с потребностями применения.

Силиконовая резина по сравнению с. Термопласты против. ТПО

Силиконовая резина против. Термопласты против. ТПО

| Сравнение с | Преимущества силиконовой резины |

| Латекс |

|

| ПВХ |

|

| Полиуретан и винил |

|

| Термопластичные эластомеры (TPE) |

|

)

) Интеграция LSR с термопластичным литьем под давлением

Интеграция LSR с термопластичным литьем под давлением

Литье под давлением жидкого силиконового каучука (LSR) в последнее время привлекает все большее внимание. Для обработки этого материала требуется специальное оборудование и инструменты, так как LSR вулканизируется под воздействием тепла.В дополнение к машине для литья под давлением требуется система дозирования/смешивания для двух компонентов LSR, а также требуется специально разработанная форма для работы с материалом, который отверждается при температуре от 160 до 200°C.

Большинство машин для литья под давлением для LSR используют возвратно-поступательный шнековый узел впрыска, который работает так же, как и для литья под давлением термопластов, но узел цилиндра и шнека разработан специально для LSR с более коротким отношением L/D, чем для термопластика.

- Двухкомпонентный материал LSR закачивается в инжекционный узел с помощью дозатора/смешивающего устройства со статическим смесителем, установленным на горловине подачи, для облегчения смешивания и/или диспергирования добавок.

- LSR впрыскивается в форму, которая обычно нагревается четырьмя-шестью электрическими зонами нагрева формы для каждой половины формы.

- Соответствующее усилие зажима должно поддерживаться на протяжении всего цикла формования, поскольку в течение 10-100 секунд отверждения LSR увеличивается в объеме на 1-2 процента, что достаточно для возникновения облоя.

- Необходимо также поддерживать давление, чтобы материал не мог мигрировать обратно через литниковую втулку в сопло.

Многие машины для литья под давлением LSR оснащены плитами с водяным охлаждением или изоляцией, чтобы высокая температура формы не передавалась на другие участки машины для литья под давлением.

LSR Двухкомпонентный молдинг

Важные успехи достигнуты в двухэтапном формовании LSR. Этот процесс обычно включает литье под давлением термопластичного материала, такого как ПБТ или нейлон, с последующим совместным формованием или формованием с LSR, и используется для таких приложений, как интеграция прокладок в соединители или других подобных приложений.

| Двухэтапный процесс формования LSR | |

| LSR / LIM Injection (термоактивный) | Инъекционный термопласт |

|

|

| ЛСР/ЛИМ | Термопластический материал | |

| Тип материала | Реактопласт | Термопласт |

| Типичные температуры формы | 140-220°С | 25-100°С |

| Типичные температуры обработки материалов | 20-30°С | 200-400°С |

| Типичное давление впрыска | 7-35 бар | 70-140 бар |

| Типовой цикл | 30-60 сек | 10-40 сек |

| Время отверждения | 25-55 сек | 8-35 сек |

Тем не менее, двухэтапный процесс термопластика/LSR сопряжен с определенными трудностями, поскольку эти два материала обрабатываются при значительно разных температурах.

Это приводит к процессу, в котором одна половина формы нагревается для отверждения LSR, а другая половина охлаждается.

Это приводит к процессу, в котором одна половина формы нагревается для отверждения LSR, а другая половина охлаждается. Двухэтапный процесс формования LSR

(Источник: Momentive)

Ключевым фактором успеха в этом процессе является термическое разделение в форме. Требуются два отдельных узла впрыска и вращающийся стол для индексации форм или робот для переноса формованных изделий из одной половины формы в другую для формования термопласта с помощью LSR.

Найти подходящий силиконовый каучук марки

Просмотрите широкий ассортимент марок силиконового каучука, доступных сегодня, проанализируйте технические характеристики каждого продукта, получите техническую поддержку или запросите образцы.

Плюсы и минусы силиконовых эластомеров

Силиконовые эластомеры приобретают все большую популярность как материал с высокими эксплуатационными характеристиками для использования в трубопроводах и пресс-формах. Вот краткий обзор некоторых основных плюсов и минусов, связанных с промышленным использованием силиконовых эластомеров.

Вот краткий обзор некоторых основных плюсов и минусов, связанных с промышленным использованием силиконовых эластомеров.

ПРЕИМУЩЕСТВА СИЛИКОНОВЫХ ЭЛАСТОМЕРОВ

Основные преимущества силиконовых эластомеров:

- Качество . Силиконовые эластомеры подходят для высокопроизводительных приложений, в которых требуется исключительная чистота. Они адаптируются к различным производственным задачам в разных отраслях, включая изготовление пресс-форм, автомобилестроение, производство электроники и предметов домашнего обихода и многое другое. Силиконовые эластомеры можно сделать пищевыми, что еще больше расширит их спектр потенциальных специализированных применений.

- Универсальность. Силиконовые эластомеры легко и экономично настраиваются, что позволяет быстро адаптироваться к изменяющимся требованиям процедур и производительности. Именно по этой причине силиконовые эластомеры являются фаворитом динамичных организаций, внедряющих инновации в производство и испытания.

- Производительность . Особые свойства силиконовых эластомеров включают устойчивость к горячим и холодным температурам, что позволяет им сохранять низкую остаточную деформацию при сжатии в условиях экстремальной жары, оставаясь при этом гибкими при низких температурах окружающей среды до -40°C. Другие качества, которые силиконовые эластомеры могут привнести в ваше приложение, включают низкую воспламеняемость, высокую диэлектрическую прочность, стерилизуемость, долговечность и хорошие общие механические свойства.

Доступны несколько разновидностей силиконовых эластомеров для удовлетворения потребностей клиентов в различных сегментах рынка. Для получения дополнительной информации о потенциальных применениях силиконовых эластомерных материалов или для получения подробных спецификаций, пожалуйста, свяжитесь с SIMTEC сегодня. Один из наших инженеров будет рад обсудить ваше применение и предложить вам правильное решение по материалам.

НЕДОСТАТКИ СИЛИКОНОВЫХ ЭЛАСТОМЕРОВ

Некоторые из основных недостатков использования силиконовых эластомеров могут включать:

- Стоимость .

Силиконовые эластомеры являются продуктом премиум-класса, поэтому они имеют более высокую цену по сравнению с резиной и другими материалами. Однако во многих случаях эта более высокая первоначальная цена будет компенсирована улучшением контроля качества и времени безотказной работы из-за меньшего количества проблем с загрязнением. Чтобы определить, верно ли это для вашего приложения, может потребоваться тщательный анализ вашего бюджета и ваших производственных потребностей.

Силиконовые эластомеры являются продуктом премиум-класса, поэтому они имеют более высокую цену по сравнению с резиной и другими материалами. Однако во многих случаях эта более высокая первоначальная цена будет компенсирована улучшением контроля качества и времени безотказной работы из-за меньшего количества проблем с загрязнением. Чтобы определить, верно ли это для вашего приложения, может потребоваться тщательный анализ вашего бюджета и ваших производственных потребностей. - Почувствуй . В необработанном виде силиконовые эластомеры могут быть слегка липкими на ощупь. Это придает им более грубый вид и может привести к тому, что к ним прилипнет пыль и другие частицы. Если это касается вашего приложения, риск можно устранить или свести к минимуму с помощью специальных методов лечения. Свяжитесь с SIMTEC, чтобы узнать больше о ваших возможностях.

- Совместимость . Возможно, самым большим недостатком использования силиконовых эластомеров является химическая совместимость.