Высокоскоростная экструзионная линия 70+35 — XINMING CABLE MACHINERY INDUSTRY

Высокоскоростная экструзионная линия 70+35

Высокоскоростная экструзионная линия для выпуска кабеля и провода

The application of the equipment: For the production of PVC,PE plastic high-speed extrusion.

Линия предназначена для наложения изоляции из PVC, PE на токопроводящую медную жилу c большой скоростью.

Назначение оборудования: оборудование предназначено для высокоскоростной экструзии ПВХ, ПЭ.

Основные технические характеристики оборудования:

- Возможный диаметр жилы: 0,5 – 6,0 мм2

- Наружный диаметр готового изделия: 1,6 – 6,0 мм2

- Производительность экструдера: 130 кг/ч

- Частота вращения шнека: 80 об/мин

- Отношение длины шнека к диаметру: 26:1 (степень сжатия 1:30)

- Производительность по метражу готовой продукции: max 500 м/мин

- Высота оборудования по центральной оси: 1000 мм

- Направление работы: отдача слева, приемка справа

Основные узлы и агрегаты оборудования:

- Отдающее устройство Ф 400 – 630 мм портального типа – 1 шт.

- Выравнивающий стол (2 лотка, 4 ролика) – 1 шт.

- Экструдер Ф 70 мм – 1 шт.

- Со-экструдер Ф 35 мм – 1 шт.(для нанесения полосы)

- Главный шкаф управления (6 зон контроля температуры, ПЛК + сенсорная панель управления) – 1 шт.

- Сушилка на 50 кг + автоматический загрузчик 300 кг – 1 шт.

- Ванна охлаждения в теплой воде передвижная полузакрытая из нержавеющей стали 1,5 м – 1 шт.

- U-образная неподвижная ванна 8м – 1 шт.

- Тяговое уст-во с 2 алюминиевыми роликами – 1 шт.

- 2-осевое приемное устройство Ф 630 мм – 1 шт.

- Горизонтальная накопительная рама 12 м (с направляющими) – 1 шт.

- Инфракрасный счетчик метража – 1 шт.

- Высокоскоростной принтер – 1 шт.

- ЗАСИ – 1 шт.

- Измеритель диаметра – 1 шт.

Оборудование для производства кабельной продукции

Высокоскоростная экструзионная линия 70+35

xinming.ruПокупка экструзионной линиий. Как сделать правильный выбор.

Экструзионные линии предназначены для выпуска широкого спектра пластиковых изделий. Речь о трубах, профилях, различное пленке, лентах, листах и другой продукции, которая затем используется в различных отраслях промышленности (машиностроение, строительство, сельское хозяйство, пищевое производство и так далее).

Преимущество экструзионной линии в невысокой стоимости, что позволит быстро открыть небольшой бизнес или направление, в отработанной технологии, поэтому неудивительно, что в странах бывшего СНГ открывается все больше подобных производств. Особенность экструзионной линии в возможности безостановочной работы при наличии должного сбыта на продукции, а общая продолжительность рабочего времени в месяц составляет 25-28 суток с учетом перерыва на техническое обслуживание. Минимальные простои в производстве повышают общую рентабельность продукции, которая составляет до 30-40%, снижая срок возврата инвестиций. Этот показатель может быть и выше при условии использования сложных линий или их работе вместе с иными видами технологического оборудования, подразумевающими прохождение нескольких технологических циклов.

Еще одно преимущество экструзионной линии в простоте обучения персонала. В большинстве городов с населением более миллиона человек уже есть готовые специалисты. В противном случае на обучение специалиста потребуется 2-3 недели, по истечении которых он сможет спокойно обслуживать большинство экструзионных линий и контролировать качество готовой продукции (обучение проводится обычно на месте).

Типы экструзионных линий

В зависимости от типа производимой продукции оборудование можно выделить следующие типы:

· линии по гранулированию исходного сырья;

· линии для полиэтиленовых и других пленок;

· линии для всевозможных полимерных композиций;

· линии для пластикового листа;

· линии для полиэтиленоых, полипропиленовых и иных труб;

· линии для фасонных изделий.

.

Экструзионная линия для производства ПВХ (PVC) профиля.

Четырех ручьевая экструзионная линия для производства ПВХ (PVC) профиля.

Для работы на экструзионных линиях необходим обслуживающий персонал с опытом работы. Как правило, в городах миллиониках, такие специалисты уже есть. Если специалистов с опытом эксплуатации экструзионного оборудования не удается подобрать. Специалистов можно обучить на своем оборудовании. Достаточно 2-3 недель, что бы человек смог уверенно обслуживать экструзионную линию китайского, тайваньского или турецкого производства.

В зависимости от вида выпускаемой продукции экструзионные линии можно разделить на следующие группы:

- экструзионные линии для ПВХ профилей;

- экструзионные линии для производства пластиковых труб;

- экструзионные линии для производства листа;

- экструзионные линии для производства полимерных композиций;

- экструзионные линии для производства пленок;

- линии для гранулирования.

Линия для производства пленки методом раздува снизу вверх.

Экструзионная линия для производства пленки методом раздува снизу вверх.

Производители экструзионных линий

На отечественном рынке представлены экструзионные линии различных производителей, которые можно разделить на европейские и азиатские (присутствует и несколько российских производителей, но по ряду факторов они уступают конкурентам). Традиционно более качественными считаются по праву европейские модели, которые имеют хорошую производительность. Их недостаток в достаточно высокой стоимости, что сразу сказывается на себестоимости конечной продукции. На противоположном полюсе продукция китайских производителей, которые за несколько последних лет сделали большой шаг вперед в плане надежности всего оборудования.

В итоге китайские экструзионные линии сегодня становятся оптимальным решением для закупки, благодаря следующим преимуществам:

· конкурентоспособная цена;

· высокая ремонтопригодность;

· отсутствие больших требований к квалификации персонала;

· малый срок окупаемости;

· высокое стабильное качество готовой продукции.

Сегодня китайские производители освоили выпуск всего спектра оборудования для выпуска изделий из полимеров, поэтому можно заказать оборудование практически в любой комплектации. Последнее сильно влияет на цену, поэтому многие сталкиваются с ситуацией, когда цена аналогичных линий отличается на десятки процентов. Здесь нужно придерживаться принципа разумной достаточности, ведь выбор исключительно на основе стоимости повышает риск установки на экструзионную линию некачественных комплектующих, что снижает общую надежность оборудования. Особенно это касается шнековой пары, замена которой или восстановление обходится в большую сумму, не говоря о временных потерях на монтаж, демонтаж и изготовление.

Основные элементы типовой линии:

· узел загрузки готового сырья;

· экструдер;

· узел фильтрации готового расплава;

· экструзионная голова;

· зона воздушного или водяного охлаждения готовой продукции;

· тянущее устройство;

· узел для приемки продукции.

www.all-upack.ru

Экструзионная линия — Справочник химика 21

В области переработки пластмасс экструзией наметилась общая тенденция увеличения производительности экструзионных линий и установок на 35-40% по сравнению с существующими. Модернизация экструзионного оборудования создает возможности для такого увеличения, а также способствует повышению качества выпускаемой продукции. Важное значение в модернизации узлов экструзионных линий имеет совершенствование основного агрегата — экструдера.

Экструзионные линии для производства профилей и труб [c.202]

Для нанесения покрытий из термопластичных полимерных материалов на электрические провода, кабели, стальные трубы, на деревянные планки и другие полуфабрикаты применяются экструзионные линии на базе одночервячных пластицирующих экструдеров, причем широкое использование получили экструзионные агрегаты в кабельной промышленности. Например, для [c.208]

Роботизация технологических процессов делает актуальной проблему получения реологических характеристик на встраиваемых в перерабатывающее оборудование вискозиметрах. В частности, описа на [32] конструкция нового промышленного реометра капиллярного типа, встроенного непосредственно в экструзионную линию двухшнекового экструдера. В работе [33] проведена сопоставительная оценка реологических характеристик термопластов, полученных на встраиваемом вискозиметре постоянного расхода и на капиллярном вискозиметре постоянного давления. В диапазоне скоростей сдвига, характерном для процессов переработки, обнаружены отклонения в 3-5%, а для полиэтилена — 10-14 % однако эту систематическую разницу можно учитывать с помощью коэффициентов корреляции. [c.452]

Пленка формуется посредством экструзии из расплава. Экструзионный процесс включает в себя серию операций, каждая из которых влияет на стабильность и устойчивость экструдата, а следовательно, и пленки. Процессы, происходящие в экструдере, — это загрузка, плавление, смешение, измерение и фильтрация. Кольцевая экструзионная головка формует полимерный рукав, который раздувается воздухом, поступающим в головку. Раздув рукава увеличивает размер пленки и ориентирует полимерный материал. Рукав проходит через зоны холодного воздуха, который отверждает полимер и управляет кристаллизацией [10]. На рис. 1.4 приведена схема экструзионной линии. [c.23]

Экструзионные линии для производства листов и плоских пленок [c.205]

Экструзионные линии для нанесения полимерных покрытий [c.208]

Экструзионная линия должна быть способна перерабатывать широкий спектр полиэтиленов с различными молекулярной массой, молекулярно-мас-совым распределением, содержанием и распределением сомономера. Менее мощные экструзионные линии используются только для переработки ПЭНП, поскольку их свойство снижения вязкости с увеличением скорости сдвига способствует переработке большого количества сырья при пониженной мощности. В процессе экструзии может потребоваться введение таких добавок, как антиоксиданты, ультрафиолетовые стабилизаторы, лубриканты (смазочная добавка), веществ, снижающих трение и повышающих клейкость поэтому может оказаться необходимым устройство для их раздельного впуска или сухого смешения. Экструзионная установка должна иметь устройство для плавления (пластикации) и перемещения расплавленного полимера через головку. Как правило, для этого используется одношнековый экструдер он наиболее подходит для распределительного смешения. Распределительное смешение используется для гомогенизации расплава, когда достаточно лишь хорошо перемешат

www.chem21.info

метод переработки полиэтилена и пластмасс 2019

Экструзия – это процесс плавления полимера (допустим, полиэтилена), в результате которой он превращается в изделие определенного размера. Общая технология экструзии всегда одна и та же, но некоторые факторы изменяются в зависимости от толщины, которую необходимо получить. После плавки полиэтилен сушится воздухом, и этот процесс тоже считается частью экструзии. Машина, которая выполняет данную работу, называется экструдером. В наше время это самый распространенный метод создания полиэтиленовой пленки.

Описание процесса экструзии

Такая сложная и комплексная процедура не может выполняться без соответствующего оборудования. Для получения качественной пленки необходим надежный и исправно работающий экструдер. Для начала в бункер машины загружаются полиэтиленовые гранулы, а затем включается функция нагрева. Вскоре гранулы плавятся и превращаются в вязкую прозрачную массу. Это и есть основа будущей пленки.

Такая сложная и комплексная процедура не может выполняться без соответствующего оборудования. Для получения качественной пленки необходим надежный и исправно работающий экструдер. Для начала в бункер машины загружаются полиэтиленовые гранулы, а затем включается функция нагрева. Вскоре гранулы плавятся и превращаются в вязкую прозрачную массу. Это и есть основа будущей пленки.

Вязкая масса проходит сквозь узкие отверстия, которые формируют кольцо. Результатом этой операции является «труба» из пленки. Как правило, в экструдерах предусмотрена функция изменения диаметра этой «трубы».

Затем пленка подвергается воздействию сжатого воздуха, после чего меняет форму. Она становится похожей на сильно вытянутый по вертикали баллон. Посреди валков элеватора находится небольшой зазор, в области которого соединяются края «баллона». Как результат, пленка оседает на дно экструдера и представляет собой сплюснутый рукав.

Нередко для изготовления полиэтиленовых пакетов применяются фальцеватели. В результате получается рукав с фальцовкой. Если изготовитель хочет сразу же нарезать пленку, то в конце сушки он применяет специальные ножи.

Особенности экструзии

Метод экструзии почти одинаков для большинства полимеров. Но температура плавки у каждого своя. Производители полиэтиленовой пленки пользуются расчетными номограммами, чтобы точно определять температуру, при которой плавятся те или иные термопласты. Чаще всего для плавки используются:

- полиэтилен;

- полипропилен;

- поливинилхлорид;

- полиформальдегид;

- полистирол.

В отличие от большинства плавящихся веществ, температура плавления полимеров может колебаться в довольно широком диапазоне. Так, полиэтилен плавится при температуре от 100 до 125°С, а различные виды полипропилена могут требовать температуру от 80 до 170°С. Это обуславливается составом полимеров, а также условиями проведения экструзии.

Экструзия полимеров требует от изготовителя пленки высоких профессиональных знаний. К примеру, поликарбонат и полиметилметакрилат – это полимеры с высокой вязкостью, которые при неосторожном превышении температуры могут потерять свои ключевые свойства.

Как известно, изначально полиэтилен существует в виде порошка. Но для того, чтобы загрузить его в экструдер, нужно сначала добиться гранулированной формы. Для этого проводятся следующие операции:

- Литье или прессование (иногда применяются другие методы) для получения цельной массы полимера.

- Плавка с последующим пропусканием через круглые отверстия (диаметр – от 1,5 до 2,5 мм).

- Нарезка полученной толстой нити на небольшие гранулы.

Только после этого полиэтилен можно загружать в экструдер. Аналогичные операции нужно проделывать и с полипропиленом, а также с некоторыми другими полимерами. Практически любая линия экструзии может работать со всеми полимерами, но машины не в силах сами подстраиваться под изменение материала.

Плавление и охлаждение полиэтилена

Экструзия полиэтилена мало отличается от экструзии других полиолефинов, но нужно помнить одну важную вещь. При плавке полиэтилена выделяется намного больше тепла, чем, скажем, при плавке «родственного» полипропилена. Поэтому, если в прошлый раз экструдер работал с полипропиленом, а теперь необходимо экструдировать полиэтилен, то перед началом работы нужно снизить мощность нагревателей. Если пренебречь этим правилом, то пленка будет кристаллизоваться, станет хрупкой и непрозрачной.

Такой же результат – помутнение и хрупкость – ожидает и при неправильном охлаждении. Полиэтилен нужно охлаждать быстро и интенсивно. Если полимер будет слишком долго сохранять свое тепло, то начнется кристаллизация, которая в первую очередь скажется на прозрачности, а потом и на ударопрочности пленки.

Процесс экструзии с помощью кольцевого зазора (именно он был описан в начале статьи) имеет один существенный недостаток. Полученная пленка имеет неравномерную толщину и часто образовывает складки. Чтобы снизить риск этих побочных явлений, была сконструирована специальная головка экструдера. Ее внутренние и наружные стенки одновременно вращаются, минимизируя разброс толщины. Шанс появления складок тоже заметно падает.

Несмотря на этот недостаток, кольцевой зазор – лучший способ экструзии из ныне существующих. Именно он лежит в основе большинства полиэтиленовых изделий, которые используются на производствах, при строительстве и в быту.

Коронаторная обработка пленки после экструзии

Существуют специальные приспособления – коронаторы, которые применяются для обработки наружной поверхности пленочных рукавов. Они обдают пленку коронными разрядами тока. Данная процедура является необходимой, если изготовленная пленка будет подвергаться флексопечати.

Структура любого полимера – не волокнистая, поэтому краска будет легко держаться на на пленке и без дополнительной обработки (клейка, стимуляция и т.д.). Но использование коронаторов обязательно, ведь без них краска будет слезать с пленки в течение нескольких секунд. Краска, какой бы она ни была, превратится в каплю и будет спокойно передвигаться по полимерной пленке. Коронные разряды тока обеспечивают для пленки и краски валентную связь, и изначальная форма сохраняется на долгое время.

Структура любого полимера – не волокнистая, поэтому краска будет легко держаться на на пленке и без дополнительной обработки (клейка, стимуляция и т.д.). Но использование коронаторов обязательно, ведь без них краска будет слезать с пленки в течение нескольких секунд. Краска, какой бы она ни была, превратится в каплю и будет спокойно передвигаться по полимерной пленке. Коронные разряды тока обеспечивают для пленки и краски валентную связь, и изначальная форма сохраняется на долгое время.

Дефекты пленки и их устранение

Такой сложный процесс, как экструзия пластмасс и полимеров, нечасто может обойтись без погрешностей. В большинстве случаев возникают недочеты, которые необходимо устранить. Поэтому мы рассмотрим основные погрешности при экструзии полиэтилена, а также опишем способы их устранения:

- Плохая прозрачность пленки. Эта проблема чаще всего решается повышением температуры плавки, а также повышением (или, наоборот, понижением) интенсивности охлаждения. Если ни один из способов не помогает, то остается только сменить марку полиэтилена.

- Посторонние вкрапления. Для решения этой проблемы нужно проверить, правильно ли хранится сырье (гранулированный полиэтилен), а также протестировать его качество.

- Полосы на пленке. Чаще всего они бывают продольными, реже – поперечными или хаотичными. Почти всегда это связано с плохим состоянием головки экструдера. Ее необходимо отполировать и очистить от нагара.

- Потускнение поверхности пленки. Чтобы избавиться от этого неприятного эффекта, нужно снизить температуру плавки, поднять давление во время экструзии, снизить скорость вращения шнека, отполировать головку экструдера.

- Шероховатость поверхности. Для избавления от этой проблемы можно отполировать головку и повысить температуру плавки, а также подсушить полиэтиленовые гранулы. Но это не всегда помогает, и тогда приходится заменять партию полимера.

Отдельного внимания заслуживает проблема разнотолщинности, которая уже была описана выше. Неравномерная толщина может иметь разный характер, и в зависимости от этого варьируется способ устранения проблемы:

- если раздутый рукав полностью асимметричен, то нужно изменить размер зазора по периметру, а также проверить, равномерно ли прогревается головка экструдера;

- если разнотолщинность проявляется только поперек рукава, то нужно также изменить размер зазора и отрегулировать температуру плавки;

- если разнотолщинность проявляется только вдоль рукава, то нужно изменить скорость его отвода, отрегулировать скорость вращения шнека, параметры температуры и охлаждения.

Заключение

Итак, экструзия – это процесс, при котором полиэтилен из гранулированного материала превращается в прозрачную пленку. Данная процедура является комплексной и требует не только специального оборудования, но и профессиональных навыков человека, который будет работать с экструдером. Тем не менее, при создании изделий из полимеров без экструзии обойтись невозможно.

propolyethylene.ru

Экструзионные линии

Линии для производства профилей

Линии для производства труб

Компания «РУСМИР инжиниринг» предлагает широкий выбор экструзионных линий для производства труб из ПВХ, ПП и ПЭ различного диаметра.

Применение в современном мире полимерных труб достаточно велико и разнообразно. Обладающие уникальными характеристиками и физико-техническими параметрами, они устойчивы к образованию коррозии, экологически безопасны, имеют малый вес, что значительно облегчает процесс транспортировки и монтажа. Экструзионные линии ПВХ, цена которых зависит от комплектации, самое востребованное и надежное оборудование для экструзии пластмасс.

Мы предлагаем экструзионные линии, изготовленные ведущим производителем профессионального экструзионного оборудования — компанией «MIKROSAN». Исключительное качество и надежность этого оборудования обусловлено тщательным контролем, производимым на всех этапах сборки. Оборудование отвечает всем высоким требованиям качества и безопасности, которые предъявляются к данным устройствам.

Экструзионные линии ПВХ (цена указана в каталоге) выполняют ряд сложных и многоэтапных процессов, при которых полимерное сырье под воздействием высоких температур размягчается и под давлением нагнетается в формующую часть. Экструзионная линия ПВХ, цена которой зависит от комплектации, производит качественную и надежную продукцию. В зависимости от формы в выходном канале получаются многокамерные профили ПВХ, подоконники, трубы ПВХ, вагонка, плинтусы или другие профильные или погонажные изделия.

Есть вопросы? Напишите нам:

Мы не только реализуем качественное и надежное оборудование, но и осуществляем комплексное, полное обслуживание, наладку и ввод в эксплуатацию экструзионных линий для производства труб и профилей. Наши квалифицированные специалисты-эксперты выполнят полный и тщательный проект линии, осуществят все необходимые работы по наладке и запуску линии. При необходимости мы можем заменить части или полностью устаревшее, а также вышедшее из строя оборудование. При необходимости укомплектовываем линии периферийным и экструзионным инструментом, а также выполняем технические консультации и поддержку.

Предлагаемые нами экструзионные линии для производства труб и профилей – это надежное и проверенное оборудование, используя которое, вы, несомненно, увеличите объемы изготавливаемой продукции и, разумеется, повысите размер доходов. С предлагаемой нами высококачественной техникой можно успешно и быстро наладить производство товаров для вашего бизнеса.

rusmirplast.ru

Экструзионная линия для производства кабеля

Экструзионная линия для производства кабеля

Экструзионная линия для производства кабеля с диаметром шнека 30-150 мм

Применение

Представленная экструзионная линия используется для производства кабельной продукции с изоляцией из ПВХ, ПЭВД, нейлона и ТПУ. Оборудование может быть также оснащено тройнойэкструзионной головкой для совместной экструзии и системой экструзии в два слоя.

Комплектация экструзионной линии

Отдатчик, распределительный шкаф, неподвижный лоток, подвижный лоток, аккумулятор, тяговое устройство, приёмное устройство, искровой контрольный прибор.

Опциональные комплектующие

Активный отдатчик, устройство предварительного нагрева, силовой агрегат, лазерный датчик диаметра, шнек МДНГ, приёмное устройство с одним или двумя барабанами, моталка изахлёстыватель.

Характеристики

Экструзионное оборудование характеризуется высокой точностью в работе, соблюдая полную концентричность наложения изоляции. Удобство в эксплуатации достигается благодаря удобному пользовательскому интерфейсу и автоматизированной системе управления.

| Модель | Параметры шнека | Производительность(кг/ч) | Мощность (кВт) | Диаметр готового кабеля (мм) | |||||

| |

Диаметр (мм) |

Соотношение длины и диаметра | Скорость вращения (об/мин) |

ПВХ | ПЭВД | ПП | Основной двигатель | Общая мощность | |

| FJX-30 | Φ30 | 25:1 | 20-110 | 25 | 16 | 13 | 5.5 | 21 | 0.2-1 |

| FJX-40 | Φ40 | 25:1 | 20-110 | 40 | 20 | 17 | 7.5 | 24 | 0.4-3 |

| FJX-50 | Φ50 | 25:1 | 20-110 | 80 | 40 | 34 | 11 | 28 | 0.8-5 |

| FJX-60 | Φ60 | 25:1 | 15-110 | 100 | 53 | 41 | 18.5 | 42 | 1-8 |

| FJX-70 | Φ70 | 25:1 | 15-110 | 130 | 86 | 68 | 22-37 | 50 | 2-12 |

| FJX-80 | Φ80 | 25:1 | 10-90 | 200 | 122 | 96 | 30-55 | 65 | 3-25 |

| FJX-90 | Φ90 | 25:1 | 10-80 | 240 | 133 | 124 | 37-75 | 75-113 | 5-35 |

| FJX-100 | Φ100 | 25:1 | 85 | 280 | 190 | 150 | 75-90 | 134-149 | 10-60 |

| FJX-120 | Φ120 | 25:1 | 80 | 380 | 260 | 200 | 90-132 | 176-208 | 12-70 |

| FJX-150 | Φ150 | 25:1 | 60 | 650 | 400 | 350 | 110-160 | 205-255 | 15-80 |

Экструзионная линия для производства кабеля с диаметром шнека 70-200 мм

Применение

Производство кабелей с изоляцией из ПВХ, ПЭВД, нейлона и ТПУ.

Комплектация экструзионной линии

Отдатчик, экструдер, распределительный шкаф, неподвижный лоток, тяговое устройство, приёмное устройство.

Optional Parts

Caterpillar, sparkling machine, diameter-testing laser gauge, LSZH screw, gantry type take-up and pay off, end-shaft type take-up and pay off.

Опциональные комплектующие

Гусеничное тяговое устройство, искровой контрольный прибор, лазерный датчик диаметра, шнек МДНГ, отдающее и приёмное устройство портального типа, отдающее и приёмное устройство концевого вала.

| Модель | Параметры шнека | Производительность(кг/ч) | Мощность (кВт) | Диаметр кабеля на входе (мм) | Диаметр кабеля на выходе (мм) | ||

| |

Диаметр (мм) |

Соотношение длины и диаметра | Скорость вращения (об/мин) |

Производительность | Основной двигатель | Диаметр кабеля на входе (мм) | Диаметр кабеля на выходе (мм) |

| FJX-70 | Φ70 | 25:1 | 100 | 130 | 30 | 3-15 | 4-30 |

| FJX-80 | Φ80 | 25:1 | 95 | 180 | 75 | 3-20 | 4-40 |

| FJX-90 | Φ90 | 25:1 | 90 | 280 | 90 | 3-35 | 4-45 |

| FJX-100 | Φ100 | 25:1 | 85 | 330 | 110 | 4-50 | 5-60 |

| FJX-120 | Φ120 | 25:1 | 80 | 420 | 132 | 8-70 | 8-80 |

| FJX-150 | Φ150 | 25:1 | 70 | 780 | 160 | 8-100 | 15-120 |

| FJX-200 | Φ200 | 25:1 | 60 | 1000 | 250 | 30-140 | 35-145 |

shcablemachinery.ru

Состав экструзионной линии | PROMOKNA.RU

Экструзионное оборудование: состав, устройство, принцип работы

Экструзионная линия для производства профилей из жесткого ПВХ состоит из экструдера и оборудования даунстрима (от англ. down stream — вниз по течению), куда входит калибрационный стол, тянущее устройство, блок отрезной пилы и приемный стол.

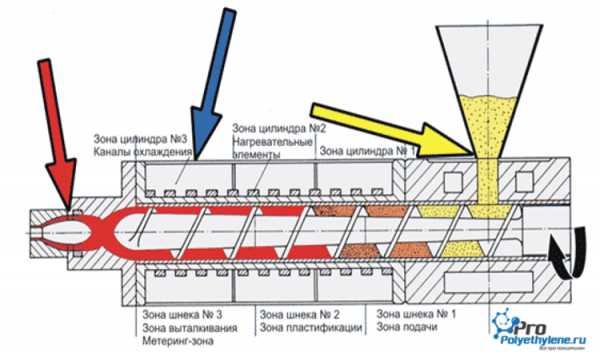

Экструдер — самая сложная и дорогостоящая составляющая экструзионной линии. Экструдер состоит из следующих основных частей: загрузочного бункера 1, дозирующего шнека 2, рабочей пары шнеки — цилиндр 3, электронагревателей 4, главного редуктора 5, пульта управления 6.

Сырье (гранулированная или порошкообразная композиция ПВХ) подается в приемный бункер, откуда при помощи дозирующего шнека поступает в рабочий цилиндр и захватывается шнеками. Цилиндр нагревается при помощи электрических нагревателей, которые установлены на его поверхности. Шнеки перемещают материал к выходу из экструдера, при этом ПВХ пластифицируется, переходя под действием температуры в состояние расплава. Под давлением расплав продавливается через формующие щели инструмента, приобретая начальную форму и сечение. Калибрационный стол состоит из следующих основных частей: сварной рамы 1, платформы для крепления калибраторов 2, системы распределения вакуума 3, системы распределения охлаждающей воды 4, водокольцевого 5, вакуумных 6,7 насосов и пульта управления 8.

Расплав, имеющий начальную форму требуемого профиля, попадает в калибраторы, где присасывается вакуумом к формующим поверхностям инструмента и охлаждается постоянно циркулирующей по внутренним каналам инструмента водой.

Тянущее устройство состоит из двух независимых гусениц 1 с укрепленными на них траками или лентой, мотор редукторов 2, пульта управления 3

Профиль протягивается через калибраторы при помощи тянущего устройства. Блок отрезной пилы состоит из станины 1, передвижного стола 2, дисковой пилы 3 и защитного кожуха 4 и предназначен для нарезки профиля на отрезки заданной длины.

Приемный стол предназначен для приемы и сбора отрезанных кусков профиля. Состоит из сварной рамы 1 и сбрасывателя 2

Рынок производителей экструзионного оборудования достаточно велик. К сожалению на территории бывшего СССР пока нет предприятий, производящих профильные линии для переработки ПВХ хорошего качества. Хотя нужно отметить, что в этой области ведутся активные разработки.

Не будем учитывать производителей оборудования из США и Канады, так как здесь играет значительную роль стоимость доставки и различные характеристики электрических сетей.

В последнее время активно продвигают свою продукцию на рынке экструзионного оборудования азиатские и турецкие производители, но технические характеристики и качество изготовления этого оборудования оставляет желать лучшего.

Большое количество компаний, производящих экструзионные линии находится в Западной Европе. Здесь есть и огромные концерны, производящие весь спектр оборудования для переработки пластмасс, и небольшие предприятия, которые производят только экструзионные линии. Существуют компании, производящие комплектные экструзионные линии, а есть и такие, которые производят только экструдеры или даунстрим.

Большинство европейских производителей экструзионных линий сконцентрировалось в основном в трех странах: Германии, Австрии и Италии

www.promokna.ru