Экструзионная сварка: область применения, разновидности экструдеров

Содержание:

- Область применения

- Суть метода

- Этапы процесса сварки

- Виды оборудования

- Экструдер собственными руками

- Интересное видео

Экструзионная сварка — это способ соединения деталей, изготовленных из различного вида полимеров. К ним относятся в первую очередь полиэтилен и полипропилен. Производительность данного метода превышает этот показатель, чем при сварке пластмассовых изделий с помощью разогретого до высокой температуры газа, а качество полученного соединения удовлетворяет всем имеющимся требованиям.

Область применения

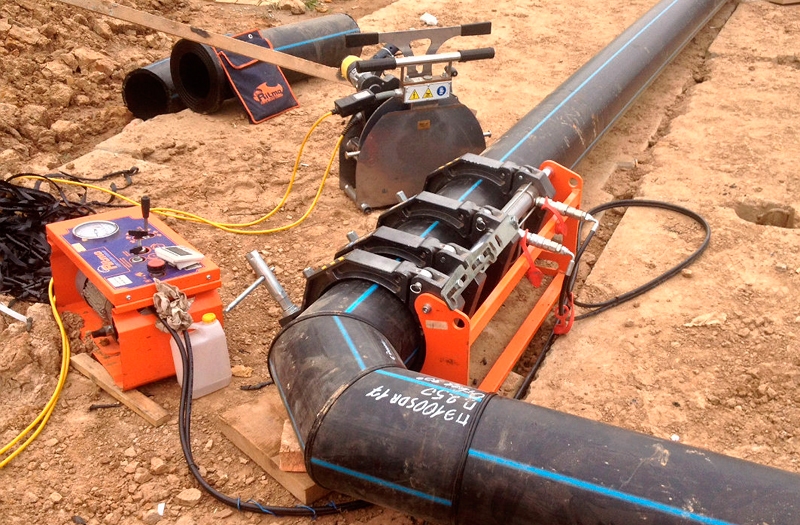

Сварка экструзионная полиэтиленовых труб и пластмассовых изделий иной формы находит применение в различных отраслях промышленности:

- при прокладке и ремонте безнапорных трубопроводов;

- в производстве емкостей из пластика типа канистр разного размера;

- при изготовлении пластиковых корпусов всевозможных приборов, аппаратов и устройств.

Также возможно применение этого метода и в личном хозяйстве при наличии оборудования для этой цели. Способ соединения пластиковых деталей наиболее часто используют, когда необходимо соединить между собой изделия толщиной свыше шести миллиметров, также имеется возможность соединения полимерных пленок.

Суть метода

Для соединения полимеров экструзионной сваркой необходим нагрев свариваемых полимеров, и использование специальных присадок, которые подаются на место сварки. В качестве оборудования для осуществления соединения полимерных изделий методом экструзионной сварки применяется аппарат, называемый экструдером. Небольшие размеры этого инструмента, тем не менее, позволяют включать довольно сложное устройство.

Внешний вид несколько напоминает электродрель, которую удобно держать в одной руке, снабженную специальной насадкой и нагревательным устройством. Важная часть конструкции — сварочный башмак, который прижимается к соединяемым деталям. Внутри экструдера располагается шнек, оболочка которого нагревается посредством электронагревателей. Через отверстие в корпусе шнека происходит подача сварочного прутка. Также могут использоваться гранулы, насыпаемые в специальный бункер, что зависит от особенностей конструкции.

Через отверстие в корпусе шнека происходит подача сварочного прутка. Также могут использоваться гранулы, насыпаемые в специальный бункер, что зависит от особенностей конструкции.

Присадка нагревается от корпуса шнека и превращается в однородную вязкую массу, подаваемую через отверстие в башмаке на место сварки. С другой стороны необходимо разогреть и сами свариваемые детали. Это осуществляется потоком горячего воздуха, разогретого до требуемой температуры с помощью электронагрева.

Горячий воздух также подается на место сварки через отверстие в башмаке. Нагрев воздуха осуществляется перед подачей горячего присадочного материала. В экструдерах имеется возможность регулировки температуры, как воздуха, так и присадочного материала. Башмак бывает различным в зависимости от размера и формы шва.

Экструзионную сварку можно применять только по отношению к полимерам, называемым термопластами. Их особенность заключается в том, что они могут сохранять вязко-текучее состояние в большом диапазоне температур. При этом соединяемые термопласты должны быть выполнены из одинакового материала. Чтобы свести к минимуму потери тепла во время процесса следует использовать наиболее большой возможный диаметр прутка, а также высокую скорость подачи присадочного материала.

При этом соединяемые термопласты должны быть выполнены из одинакового материала. Чтобы свести к минимуму потери тепла во время процесса следует использовать наиболее большой возможный диаметр прутка, а также высокую скорость подачи присадочного материала.

Существует два вида экструзионной сварки. Бесконтактный способ предусматривает применение пресса или прижимного устройства для осуществления давления на свариваемые детали. При контактном способе давление создается потоком расплавленного присадочного материала.

Этапы процесса сварки

Подготовка и проведение работы состоит в следующем:

- Очистка экструдера от материала, который использовался прежде. Повторное использование присадки недопустимо, поскольку произошло изменение ее характеристик.

- Соединяемые поверхности очищают от загрязнений и пятен масла. Для этого можно использовать скребки и мелкозернистую наждачную бумагу.

- Обрабатываются торцы соединяемых изделий.

- Начинается нагрев поверхностей, подвергаемых соединению, горячим воздухом.

- Подается присадочный материал, нагревание которого происходит от тепла оболочки шнека. При перемешивании должна получиться однородная вязкая масса, которая, пройдя через башмак, поступает на место сварки.

- Расплавленные части деталей смешиваются с вязкой массой, в результате чего происходит образование шва.

Охлаждение должно происходить естественным путем, поскольку при принудительном варианте прочность шва будет уменьшена вследствие быстрого перепада температур.

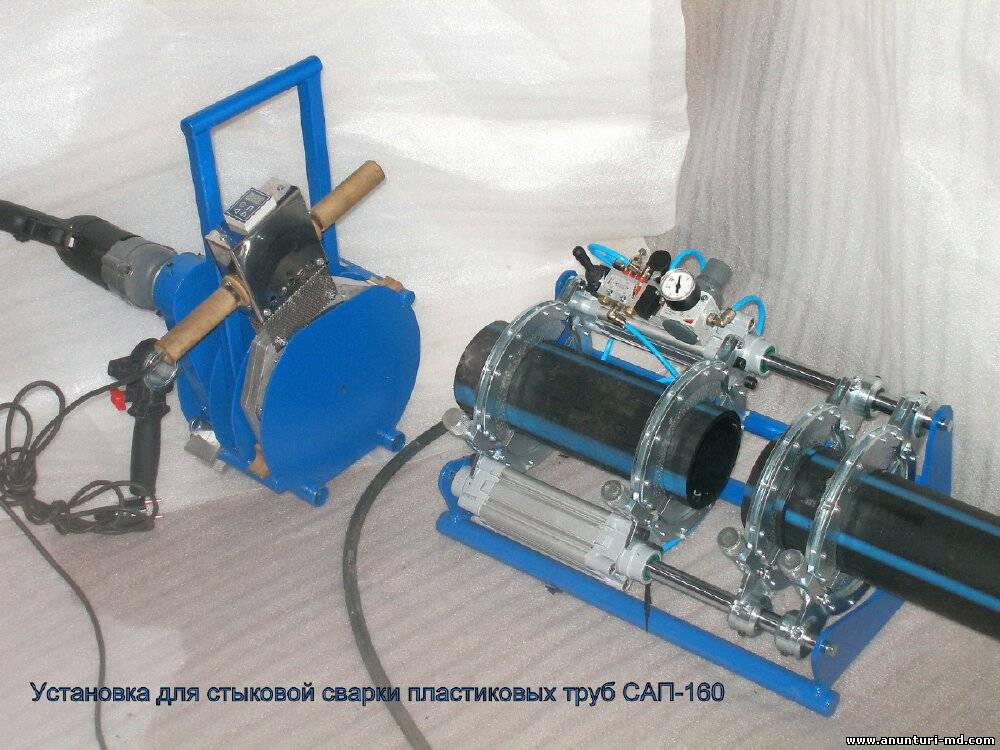

Виды оборудования

Экструдеры выпускаются многими предприятиями. Рассмотрим наиболее востребованные из них. Weldmax ручной сварочный экструдер — прибор, спроектированный с соблюдением эргономических требований, что делает его удобным для применения и управления им. Поставляется в кейсе.

Удобство при работе сочетается с высоким качеством получаемого шва. Устройство приспособлено для проведения сварочных работ в ограниченном пространстве со сложным доступом к месту сварки. С его помощью возможна сварка конструкций, состоящих из листового полиэтилена и полипропилена. Может применяться для сваривания частей безнапорных трубопроводов. Питание происходит от сети. Швейцарская фирма производитель LEISTER обеспечивает выпуск такого прибора, как сварочный экструдер leister.

С его помощью возможна сварка конструкций, состоящих из листового полиэтилена и полипропилена. Может применяться для сваривания частей безнапорных трубопроводов. Питание происходит от сети. Швейцарская фирма производитель LEISTER обеспечивает выпуск такого прибора, как сварочный экструдер leister.

Из-за небольших габаритов его называют мини эструдером. Особенностью является отсутствие шнека. Однако, его производительность доходит до 0,8 кг/час. К преимуществам относится то, что вследствие небольшого веса его нетрудно удерживать в руках сварщику длительное время. Диаметр присадочного прутка составляет четыре миллиметра. К дополнительным принадлежностям относятся сменные башмаки различной формы.

Одна из разновидностей — сварочный экструдер leister fusion 2. Является недорогим и надежным. Ручной сварочный экструдер fusion 2 leister обладает производительностью, доходящей до 1,8 кг/час.

Ручной сварочный экструдер leister weldplast S6 обладает многими преимуществами. К ним относится высокая производительность, возможность использовать в разных климатических условиях, электронная защита двигателя, низкий уровень шума, удобство хранения и транспортирования.

К ним относится высокая производительность, возможность использовать в разных климатических условиях, электронная защита двигателя, низкий уровень шума, удобство хранения и транспортирования.

Leister fusion 3С ручной сварочный экструдер обладает высокой производительностью, доходящей до 3,5 кг/час. Fusion 3C ручной сварочный экструдер имеет удачную конструкцию. Это обеспечивает комфорт при работе с ним.

Сварочные экструдеры разделяются на те, в конструкцию которых входит шнек, и без шнековые. В первом виде присадочный материал нагревается в особых камерах — шнеках. Во втором случае прутки разогреваются с помощью электрических нагревателей. Преимуществами без шнековых экструдеров является их компактность и легкость, что позволяет использовать их в труднодоступных местах. У шнековых экструдеров более высокая производительность.

Выбор подходящего варианта экструдера должен основываться на таких характеристиках, как производительность, возможная толщина соединяемых деталей, наличие сменных приспособлений, в частности, башмака. Также играет роль, какого диаметра прутки можно использовать.

Также играет роль, какого диаметра прутки можно использовать.

Экструдер собственными руками

Ручной экструдер для сварки пластика можно изготовить своими руками. Это имеет смысл, когда такие работы производятся не в промышленных масштабах, а для собственных нужд. Ручной сварочный экструдер своими руками от заводского исполнения отличается более простой конструкцией, числом камер, отсутствием дополнительных систем. Без изменения остается цилиндрическая форма устройства, поскольку она является наиболее технологичной.

Сварочный экструдер своими руками можно выполнить, только разобравшись с основными принципами этого способа соединения пластиковых деталей. Экструдер для сварки полипропиленовых листов своими руками можно изготовить, взяв за основу строительный фен. Для этого потребуется присоединить к нему шнековый привод, позаимствовав его, к примеру, от прибора для измельчения зерна. Электродвигатель желательно использовать коллекторного типа, поскольку будет иметь место постоянное изменение крутящего момента.

Насадку для подачи прутка можно изготовить из жести. Сам пруток будет подаваться ручным способом. Экструдер для сварки пластика своими руками также можно изготовить из пистолета для герметика.

Интересное видео

Сварка экструдером

1. Принцип сварки экструдером

1.1 Назначение

Экструзионная сварка – технологические особенности процесса, устройство оборудования.

Экструзионная сварка – технология, которая применяется для соединения материалов, таких, как:

- Полипропилен;

- Полиэтилен;

- Пластмассы.

- ПВХ

- ПВДФ

Экструзионная сварка не используется для монтажа напорных трубопроводов. Причина – стыковое расположение элементов – труб не дает показатель прочности выше чем 80% от прочности самого изделия в данном случае труб, изготовленных из термопластов.

1.2 Требования

Для достижения высокого показателя прочности стыковых швов при сварке материалов на основе ПВХ, ПВДФ необходимо соблюдать 2 основных требования:

1. Стыковке подлежат только одинаковые по характеристикам материалы, а также химическому составу. Под этим подразумевается следующие показатели:

• Плотность;

• ПТР – показатель текучести расплава.

Применение экструзионной сварки требует использование присадочного материала соответствующего показателям плотности и текучести расплава, стыкующихся пластмассовых поверхностей.

Внимание!

Если соединяемые материалы имеют разные показатели текучести расплава, необходимо подбирать присадку у которой ПТР – это средний показатель текучести.

2. Соединяемые поверхности должны быть тщательно очищены. Экструзионная сварка не терпит наличия даже небольшого количества окислившегося материала на поверхностях материалов. Поэтому для обеспечения прочности стыков, швов очистку полипропилена, полиэтилена, пластмасс, а также других материалов следует проводить за 20 минут до начала сварки. Это требование должно выполняться максимально точно, что обусловлено небольшой текучестью и перешиванием материалов в области формирования шва.

Это требование должно выполняться максимально точно, что обусловлено небольшой текучестью и перешиванием материалов в области формирования шва.

1.3 Экструзионная сварка – спецификация

Экструзионная сварка ориентирована на стыковку толстостенных компонентов, деталей, поверхностей, изготовленных из ПВХ, ПВДФ.

Экструзионная технология обладает такими преимуществами по сравнению с методом сварки материалов горячим воздухом с использованием присадочного материала:

• Уменьшает время сварки;

• Сводит к минимуму влияние человеческого фактора на прочностные показатели швов;

• Формирование сплошного стыка – шва вдоль стыкуемых поверхностей.

1.4 Экструзионная сварка – технологическая организация процесса

Технология экструзионной сварки требует подготовки поверхностей перед стыковкой. Это делается тремя способами:

• Создание сварочной канавки, углубления на стыкуемых поверхностях;

• Формирование скоса, среза под углом на торцах соединяемых поверхностей;

• Укладка материалов внахлест.

Сам сварочный процесс начинается с разогрева материалов с целью доведения их до пластичного состояния. Для этого используется поток разогретого воздуха, подаваемого соплом сварочного экструдера. Стационарные промышленные комплексы разогревают материалы перед сваркой излучением.

Одновременно с пластификацией идет подготовка присадочного материала. Это делается путем подачи в шнек экструдера основы – ПВХ гранул или прутка, который нагревом доводится до вязкотекучего состояния. Перемешивание превращает расплавленный материал в однородную, гомогенную массу.

Полученный материал с помощью сварочного башмака подается к месту стыковки поверхностей, для формирования шва. Сварочным башмаком создается необходимое для этого процесса давление. Стационарные промышленные комплексы может иметь другую схему компрессионного воздействия на присадочный материал, с помощью отдельных узлов, агрегатов.

1.5. Особенности работы сварочного экструдера

Экструдеры комплектуются нагревателями воздуха для обеспечения пластификации стыкуемых материалов. Это необходимо для подачи присадочного материала. Поток горячего воздуха поступает к месту сварки через сопло предварительного нагрева, за счет чего происходит нагрев стыкуемых материалов. Температурный режим воздушного потока регулируется специальным контроллером.

Это необходимо для подачи присадочного материала. Поток горячего воздуха поступает к месту сварки через сопло предварительного нагрева, за счет чего происходит нагрев стыкуемых материалов. Температурный режим воздушного потока регулируется специальным контроллером.

Существует 2 варианта устройства системы подачи воздуха для нагрева:

- Встроенные узлы подачи воздуха;

- Подача воздуха организуется с применением внешних источников. Это может быть компрессор или пневматическая сеть.

В экструдеры шнекового типа присадочный материал загружается в специализированную емкость, камеру, которая называется экструзионным шнеком. Ее вращение обеспечивается электродвигателем, ее функции чаще всего выполняет ручная дрель. Работа экструдера подразумевает более длительную работу электрического привода шнека, поэтому надежные экструдеры комплектуются модифицированными приводами, обладающими увеличенным эксплуатационным ресурсом.

Пластификация присадочного материала в шнеке обеспечивают электрические нагреватели. Они размещаются с внешней стороны шнековой камеры, их температурный режим нагревателей контролируется, устанавливается через специальное регулирующее устройство. Такой системой оснащаются продвинутые модификации экструдеров.

Они размещаются с внешней стороны шнековой камеры, их температурный режим нагревателей контролируется, устанавливается через специальное регулирующее устройство. Такой системой оснащаются продвинутые модификации экструдеров.

Простые модели аппаратов осуществляют нагрев материала в шнековой камере воздухом, проходящим по внешнему контуру шнековой камеры. Для этого в конструкции экструдера предусмотрена специальная полость. Затем он подается в область сварки для пластификации свариваемых материалов. Такое устройство нагрева присадочного материала предусматривает привязку температуры воздушного потока, проходящего через полость шнековой камеры с температурой воздуха, подаваемого для нагрева материалов перед сваркой. Сама присадка подается в зону сварки через сварочный башмак. Некоторые модели комплектуются упрощенной системой движения присадочного материала через участок термического воздействия.

Сварочный пруток – материал поступает на профильные вальцы, они с силой переводят его в отверстие участка нагрева, имеющее цилиндрическую форму. Тут в дело вступают электрические нагреватели и начинают термическое воздействие на присадку, превращая ее в однородную, разогретую вязкотекучую массу. Такая схема превращает заднюю часть прутка в толкатель для передней.

Тут в дело вступают электрические нагреватели и начинают термическое воздействие на присадку, превращая ее в однородную, разогретую вязкотекучую массу. Такая схема превращает заднюю часть прутка в толкатель для передней.

Плунжерные экструдеры обладают низким показателем производительности. Компенсируют эту особенность компактные размеры, что позволяет работать с аппаратом в труднодоступных местах. Недостатком плунжерных экструдеров является высокая требовательность к диаметру и форме прутка присадочного материала. Она должна быть ровной, без погрешностей. Возможность загрузки гранулированного материала в плунжерных экструдеров отсутствует.

Пластичная присадочная масса поступает к месту формирования шва через сварочный башмак. Это общая технологическая особенность шнековых и плунжерных сварочных аппаратов.

Рабочая поверхность башмака соответствует форме стыкуемых поверхностей. Передняя его часть оснащается специальным носом, который не допускает поступление присадочного материала перед зоной сварки.

Присадка оказывает давление на носовую часть башмака, создает поступательное движение аппарата в заданном направлении, где формируется шов. Скорость движения в этом случае определяется показателем производительности и площадью сечения шва.

1.6 Свариваемые материалы – температурный режим, особенности

Чаще всего экструдером сваривается ПНД и ПП. Это термопласты первой группы, их преимуществом является большой температурный диапазон между достижением состояния пластификации и термодеструкции (разрушению от воздействия температур) составляет 50–186 градусов C. Значительный перегрев таких материалов не оказывает на них критического воздействия.

Во вторую группу термопластов входят ПВХ, ПВДФ наоборот отличаются небольшой температурной разницей между пластификацией и термодеструкцией. Эта особенность требует повышенного внимания к температурному режиму, необходимо его максимально точно соблюдать. Обеспечить ее может только отладка нагревательной системы аппарата.

Сварка ПВХ имеет еще одну особенность – экструдеры, ориентированные на работу с этим материалом оборудуются шнеком специальной формы. Она обеспечивает тщательное перемешивание присадки и контроль на него температурного воздействия. Это позволяет избежать термодеструкции.

Неустойчивость к воздействию температуры второй группы термопластов требует соблюдения еще одного требования при проведении сварки. Аппарат нельзя надолго оставлять в режиме ожидания, его нужно отключать полностью при длительных временных перерывах.

Еще один минус ПВХ – повышенная химическая активность при нагреве, а также абразивность. Из-за этого к шнековой камере предъявляются специализированные технологические требования.

2. Формы сварных экструзионных швов

Основные формы экструзионных швов определены в отраслевом стандарте DVS 2207-4. Также документ содержит правила проведения сварки:

- Швы формируются за один проход;

- Желательно делать двухсторонний шов, он обеспечивает высокие прочностные материалы изделиям из термопластов;

- Двухсторонний шов обеспечивает экономию присадочного материала.

- Двухсторонний шов в меньшей степени влияет на характеристики основы листа или пленки во время остывания.

Стандарт ГОСТ 16310-80 содержит меньше требований к подготовке основы для сварки и ее проведению. Отсутствует в нормативном документе описание сварочных башмаков. При этом ГОСТ 16310-80 подробно описывает виды, формы швов.

3. Формы и особенности сварочных башмаков

Готовая к работе присадка поступает в зону формирования шва через сварочный башмак. Также он выполняет следующие функции:

- Оказывает давление на поступающий материал;

- Формирует шов;

- Сглаживает поверхность шва.

Соответственно размеры и форма сварочного башмака определяет форму и размер шва. Материал, из которого изготавливается башмак – фторопласт четвертой группы или ПТФЭ. Он обладает высокими показателями термоустойчивости и антиадгезионности.

Глубина зоны создания давления должна быть не менее 1/5 глубины шва. Глубина разреза должна быть приблизительно 0,5 мм с расширением вперед. Это позволяет опоре не деформировать поверхность корневого слоя. Это сделать легко, так как материал находится в разогретом состоянии. Нос башмака препятствует неконтролируемому распределению присадки. В свою очередь, создаваемой ей давление продвигает аппарат.

Нос башмака не должен соприкасаться со свариваемыми листами, но его форма должна повторять их конфигурацию. Выполнить это требование можно при создании зазора носом башмака и корневым слоем от 1 до 3 мм. Сам он должен иметь скругленный передний и задний край. Такая опора предотвращает утечку присадки. Для этого необходимо создавать прижимное усилие во время сварки.

4. Подготовка к процессу сварки

Подготовка к процессу сварки

Листы, пленка должны проходить подготовку непосредственно перед началом процесса. Это обусловлено быстрым окислением поверхности полимеров. Также причиной такого требования является возможность попадания на поверхность основы загрязнения: пыли, влаги, что значительно снизит прочностные показатели шва.

Также причиной такого требования является возможность попадания на поверхность основы загрязнения: пыли, влаги, что значительно снизит прочностные показатели шва.

Проводить подготовку полимеров к сварке необходимо за 20 минут до начала сварки. Если прошло больше указанного временного промежутка, следует повторно провести подготовку и незамедлительно приступить к сварке.

Внимание!

Удаление загрязнения с поверхности полимеров проводится механическим способом, например, с помощью скребков. Обезжиривающие составы неэффективны при подготовке к экструзионной сварке.

4.1 V-образный шов

Шов V-образной формы требует предварительной обработки торцов, кромок стыкующихся материалов. Такая подготовка проводится с использование столярного инструмента:

• Рашпиля;

• Рубанка;

• Ножовки;

• Стамески.

Созданный на кромках скос должен обеспечить раскрытие шва в диапазоне 45–90 градусов. Толстые полимерные листы требуют создания скоса с большим углом тонкие с меньшим. Угол раскрытия должен обеспечивать заполнение присадкой все пространство образуемое торцевыми срезами. Ограниченный угол раскрытия для толстостенных материалов обусловлен показателем общей шириной шва и зон перехлестов на его поверхности. Это показатель не должен превышать 30 мм. Игнорирование этого требования не позволит создать необходимое усилие, которое обеспечит отсутствие выступания присадки за края сварочного башмака.

Угол раскрытия должен обеспечивать заполнение присадкой все пространство образуемое торцевыми срезами. Ограниченный угол раскрытия для толстостенных материалов обусловлен показателем общей шириной шва и зон перехлестов на его поверхности. Это показатель не должен превышать 30 мм. Игнорирование этого требования не позволит создать необходимое усилие, которое обеспечит отсутствие выступания присадки за края сварочного башмака.

Корневой слой шва должен содержать миллиметровые нескошенные участки. Их отсутствие приведет к перегреву и оплавлению материала в зоне сварки при неравномерном движении сварочного аппарата. Последствием этого также станет нарушение ширины зазора между листами, он станет заметно шире или уже.

Материал перед началом сварки фиксируется, благодаря чему формируется равномерный зазор. Его оптимальная ширина не должна быть больше 2 мм. Это позволит присадке проникать на внутреннюю часть свариваемых материалов, что гарантирует высокое качество сварки.

Механическая обработка шва должна осуществляться не ближе, чем в 2 мм от кромок скоса. Это делается при условии, что перехлест шляпки стыка в две стороны составляет не более, чем 2 мм.

Это делается при условии, что перехлест шляпки стыка в две стороны составляет не более, чем 2 мм.

4.2 X-образный шов

Этот тип шва является двухсторонней версией V-образного стыка. Это позволяет использовать в работе одни и те же требования, правила. Разница заключается только в невозможности контролировать качество проварки корневого слоя X-образным швом. Такая особенность меняет требования к работе с основой:

- На торцах формируются скосы;

- Угол их раскрытия 30–60 градусов;

- Лицевая сторона обрабатывается механически на расстоянии 2 мм от края скоса;

- Корневой слой фиксируется без зазора;

- Предварительно необходимо провести стыковку с помощью термофена с применением специальной насадки;

- Формируется V-образный шов лицевой части;

Теперь листы необходимо перевернуть и повторить все вышеописанные действия с другой стороны.

4. 3 Шов типа HV

3 Шов типа HV

Для такой формы шва угол раскрытия определяется толщиной корневого слоя и составляет 45–60 градусов. Более значимое влияние на это оказывает вертикальный лист. Здесь необходимо оставить на торце не скошенный участок шириной 1 мм. Листы нужно зафиксировать, чтобы между ними оставался зазор 2 мм. Это даст гарантию качественной проварки.

Внимание!

Расстояние от края горизонтального листа до начала шва, после окончания сварки должно составлять не менее 10 мм.

Плоскость, находящаяся с левой стороны обрабатывается механически не ближе, чем в 3-х мм от края скоса кромки. Тут необходимо предусмотреть запас. Алгоритм действий при формировании шва формы HV аналогичен созданию X-образного шва.

4.4 K-образный шов

Угловое внутреннее соединение требует предварительной фиксации листов. Это делается с помощью термофена. Для временной сварки подойдет специальная насадка или сопло с присадочным материалом.

Зона временной фиксации обрабатывается с помощью скребка:

- При использовании насадки для сварки это делается заостренным краем скребка;

- Использование присадочного материала требует механической обработки скругленной поверхностью скребка.

Теперь корневой слой готов к экструзионной сварке.

Шов с переменным сечением

Представленные выше конфигурации швов являются идеализированными, но зачастую оператор сталкивается с необходимостью формирования шва, у которого сечение будет меняться. Пример такой работы – вваривание патрубка в трубу большего диаметра.

Для качественной реализации такой задачи требуется модернизация башмака. Это параллелепипед со скругленными углами, он соприкасается с верхней частью корневой основы, где угол между листами прямой – 90 градусов и с нижней частью, где угол может достигать 120–140 градусов.

технология и оборудование, виды экструдеров

Понятие «сварка» относится не только к металлу. Она нужна также в работе с материалами типа полипропилен, полиэтиленпропилен, полиэтилен, то есть, полимерами.

Она нужна также в работе с материалами типа полипропилен, полиэтиленпропилен, полиэтилен, то есть, полимерами.

Это вид сварки получил название экструзионного. Детали из полимера соединяют, используя присадочный спецматериал. Главное, чтобы состав у них был одинаковым. Это послужит гарантией качества шва.

Экструзионный способ выручит, когда нужно соединить листы из пленки, равно полипропиленовые и детали любых ёмкостей.

В меньшей степени подходит для ПВХ-изделий. И не подходит, в случае полиэтиленовых и других труб из пластика под напором. Его прочности на 80% в данном случае катастрофически мало.

Содержание статьиПоказать

- Общие сведения

- Общие правила

- Специфика

- Технология

- Какие бывают экструдеры

- Резюме

Общие сведения

Экструзионный способ разработан специально, чтобы соединять толстостенные элементы. В отличие от традиционной с прутком, где нужен горячий воздух, здесь со швом мук почти не бывает.

Экструзия скоротечна, участие сварщика – минимальное, не приходится трястись над соблюдением режима процесса, долго осваивать азы «шовного дела».

Экструзионная наука доступна даже дебютанту. Умельцы смогут похвастать сварочным экструдером ручного типа, смастерив его сами.

Заниматься сваркой в ручном и автоматическом режимах – выбирать вам. В числе экструдеров в первом случае особняком стоит Leister fusion 3c. Преимущества в виде простого и рационального корпуса, скромно весит, а производительность выше.

Да, еще пруток безопасен в плане «закручивания». С неплохим ассортиментом принадлежностей для сварного дела можно ознакомиться на сайте интернет-лавки Weldmax.

При сварочных работах порой нужно пройтись по узким местечкам. Как раз для этих целей подойдет leister fusion 2. Понятен в управлении, малогабаритен, и устойчив к механическому воздействию. Fusion 2 не расстроит холодным пуском двигатель.

Нельзя не сказать несколько слов о ручном шнековом сварочном экструдере из линейки той же фирмы. С Leister weldplast s6 по мощности никто из всего ассортимента этого производителя не сравнится. Тем не менее, шумит не сильно, а сколько программ – удивишься.

С Leister weldplast s6 по мощности никто из всего ассортимента этого производителя не сравнится. Тем не менее, шумит не сильно, а сколько программ – удивишься.

Общие правила

При экструзионной сварке все части должны подходить друг другу. Имеется в виду химсостав, текучесть и плотность. В случае, когда у вас детали с разными показателями, состав присадки выбирается как нечто среднее между частями, которые нужно соединить.

Очистку кромок у деталей требуется проводить с тщательностью. Для большинства видов термопласта свойственно окисляться в атмосфере. Приступать к очистке лучше за 15-20 минут до начала процесса.

На поверхностях не допускается оставлять случайные мусоринки. Пострадает качество работы.

Не получилось подготовленные поверхности соединить в течение этого времени? Значит, очистку придется начинать заново.

И еще. Применять для этого растворитель – плохая мысль!

Специфика

Варить трубы и др. конфигурации из полиэтилена экструзионной сваркой нужно по ходу сварочных канальцев, поверхностей пленок, которые кладут внахлест, также ориентиром будут углы полипропиленового листа.

Предварительно рабочие зоны разогревают до t, при которой должен запуститься процесс пластификации. С этой целью берут нагретый воздух, что идет непосредственно от сварочного агрегата.

Сгодятся такие источники извне как тепловое изучение, что дает стационарный экструдер.

Сейчас присадочный материал, который выбран (можно и прутком воспользоваться), помещают в спецкамеру устройства в гранулированной форме, где нагревают.

Когда масса доходит до стадии текучести, то, используя шнек, ее выдавливают посредством сварочного башмака туда, где намечен предполагаемый шов. Заменить шнек может, смотря, какой у вас экструдер, и диск.

Технология

К началу процесса экструзионной сварки поверхности, что нужно соединить, должны находиться в вязком состоянии. Потому воздушный поток, который нагрели до нужной t, направляют через сопло в место сварки.

Потому воздушный поток, который нагрели до нужной t, направляют через сопло в место сварки.

Нагревание возможно во встроенном в экструдер термофене. Горячий воздух также обеспечат компрессор и пневматическая сеть, имеющаяся в организации. При этом t в термофене и от других источников поддается регулировке.

Какие бывают экструдеры

Они представлены шнековыми и безшнековыми образцами. У первых экструдеров процесс плавки проходит в камере. Наружу подается шнеком.

У тех, где оного нет, выдавливание ведется при помощи части прутка, которая еще не расплавилась, а значит, остается достаточно твердой. Безшнековые экструдеры имеют второе название – плунжерные. Они отличаются меньшей производительностью.

В них использование гранулированных присадок исключено. Но они проникнут в самые, мало кому доступные места. Кончик сварочного башмачка снабжен специальным отверстием. Он обеспечивает контроль за поступлением присадки в место сварки.

К экструзионному способу прибегают, когда работа предстоит с термопластами I группы, среди которых полипропилен, низкого давления полиэтилен.

У них своя специфика.

Допустимое расплавление от необратимой термодеструкции отделяет 50 градусов. То есть, не стоит опасаться порчи материала, если он перегреется всего на 30 или 40 градусов.

Совсем другое дело, если перед вами термопласты II группы типа ПВХ или ПВДФ. С ними надо тщательно блюсти температуру в процессе нагрева.

В работе с термопластами этой группы нужен шнек особой формой. Он обеспечивает оптимальное перемешивание присадки, не допуская перегрева материала и гарантируя качественную экструзионную сварку.

Резюме

Если вы – новичок в сварном деле, то экструзионный способ сварки изделий из полипропилена будет самым доступным. Им вы сможете соединить любые толстостенные конфигурации.

Им вы сможете соединить любые толстостенные конфигурации.

Начинающим вполне по плечу сделать сварочный экструдер самим. Правда, это больше привлечет рьяных домашних умельцев. Большинство, наверняка, устроит богатый выбор ручных экструдеров, который предлагают торговые прилавки.

В числе фаворитов экструзионной сварки в ассортименте значится leister fusion 2.

Экструзионная сварка термопластов — TWI

Резервуар полипропиленовый, изготовленный методом экструзии и сварки горячим газом

Введение

Экструзионная сварка применяется при изготовлении толстостенных изделий, таких как резервуары и трубы, где необходимо получение больших объемов однородных швов в за один проход, в отличие от сварки горячим газом, где необходимо было бы выполнять шов за несколько проходов.

При изготовлении резервуаров экструзионная сварка в основном используется для сварки днищ и крышек, хотя в некоторых случаях панели корпуса также свариваются с использованием этой технологии. При изготовлении труб большого сечения его можно использовать там, где требуются методы ручной сварки. Еще одним применением экструзионной сварки являются экологические приложения, где она используется при соединении облицовочного материала для строительства свалок, отстойников и кровельных покрытий. Он также находит все более широкое применение в сельском хозяйстве и водном хозяйстве, например, при изготовлении дренажных систем, отстойников и люков.

При изготовлении труб большого сечения его можно использовать там, где требуются методы ручной сварки. Еще одним применением экструзионной сварки являются экологические приложения, где она используется при соединении облицовочного материала для строительства свалок, отстойников и кровельных покрытий. Он также находит все более широкое применение в сельском хозяйстве и водном хозяйстве, например, при изготовлении дренажных систем, отстойников и люков.

Оборудование

Экструзионные сварочные аппараты доступны в различных размерах, от компактных устройств со встроенной подачей воздуха, весом всего 2,8 кг, до больших 13-килограммовых аппаратов, используемых для сварки облицовочного материала на полигонах. Они могут поставляться как в конфигурациях на 110 В, так и на 240 В.

Рис.1. Пистолет для экструзионной сварки

Экструзионная сварка исторически использовалась для сварки в основном ПП и ПЭВП, хотя некоторые современные типы экструдеров также предназначены для сварки ПВХ и ПВДФ. В случае с ПВХ из-за его узкого «окна» обработки экструдер необходимо продуть с помощью сварного стержня из полипропилена или полиэтилена, чтобы убедиться, что в цилиндре не осталось материала ПВХ, который может разлагаться.

В случае с ПВХ из-за его узкого «окна» обработки экструдер необходимо продуть с помощью сварного стержня из полипропилена или полиэтилена, чтобы убедиться, что в цилиндре не осталось материала ПВХ, который может разлагаться.

Аппараты для экструзионной сварки предназначены для обеспечения точного определения определенных параметров для максимального качества сварки, а именно:

- Температура сварочного материала — экструдата

- Массовый расход сварочного материала

- Температура горячего газа для предварительного нагрева подложки

- Количество горячего газа

Достигаемая скорость сварки зависит от расхода экструдата, толщины материала, площади поперечного сечения шва, а также размера и конструкции сварочного башмака из ПТФЭ.

Подготовка

Как и при сварке горячим газом, хорошее качество экструзионных сварных швов может быть достигнуто только при правильной подготовке свариваемых деталей. Их необходимо очистить, чтобы удалить любые загрязнения и оксидный слой на поверхности материала, а затем полностью скрепить вместе, чтобы обеспечить идеальное выравнивание для нанесения начального корневого прохода 3-миллиметрового сварного шва горячим газом. Корневой шов обеспечивает полное проплавление шва, что увеличивает прочность сварного шва, а также гарантирует, что детали остаются вместе во время процесса экструзии. Из-за большого количества воздуха, используемого для предварительного нагрева (обычно 300 л/мин в соответствии с рекомендациями DVS), стандартный прихваточный шов горячим газом может разрушиться из-за расширения.

Корневой шов обеспечивает полное проплавление шва, что увеличивает прочность сварного шва, а также гарантирует, что детали остаются вместе во время процесса экструзии. Из-за большого количества воздуха, используемого для предварительного нагрева (обычно 300 л/мин в соответствии с рекомендациями DVS), стандартный прихваточный шов горячим газом может разрушиться из-за расширения.

Угол наклона экструдера по отношению к заготовке также чрезвычайно важен для обеспечения равномерного предварительного нагрева подложки и равномерного потока экструдата ( Рис. 2a и 2b ). Если используются неправильные параметры, или слишком холодные, поверхность сварного шва будет очень шероховатой и неравномерной по внешнему виду, а полученный сварной шов будет иметь низкую прочность. Если сварной шов слишком горячий, поверхность будет выглядеть мокрой, и сварной шов снова будет иметь низкую прочность.

Рис. 2a) Пример хорошего качества экструзионного сварного шва

Рис. 2b) На этой фотографии показан сварной шов с использованием неправильных параметров сварки эксплуатация и мониторинг. Электронное управление плавильной камеры не позволяет приводному двигателю работать до тех пор, пока материал не достигнет нужной температуры. Это предотвращает нагрузку на двигатель и винтовой привод.

2b) На этой фотографии показан сварной шов с использованием неправильных параметров сварки эксплуатация и мониторинг. Электронное управление плавильной камеры не позволяет приводному двигателю работать до тех пор, пока материал не достигнет нужной температуры. Это предотвращает нагрузку на двигатель и винтовой привод.

Описание

Рис.3. Схема пистолета для экструзионной сварки

Приводной двигатель (1) представляет собой электрическую дрель с улучшенной передачей, которая приводит в движение винтовой вал в нагретом цилиндре. Это также подает сварочный стержень (2) в точку ввода стержня (3) через пару прижимных роликов, а затем в экструдер (4). Современные экструдеры имеют специальную подачу сварочного прутка, которая предотвращает его скручивание и обеспечивает постоянную подачу прутка. Это улучшает однородное качество сварного шва, поскольку изменения на входе из-за перекручивания и перегибов сварочного стержня могут привести к отклонениям на выходе. Шнек экструдера измельчает сварочный пруток в гранулы. Полученный гранулят затем подают в плавильную камеру (5), где он расплавляется. Затем масса проходит через ствол к предварительно сформированному взаимозаменяемому башмаку из ПТФЭ (6), где ей придается форма требуемого шва.

Шнек экструдера измельчает сварочный пруток в гранулы. Полученный гранулят затем подают в плавильную камеру (5), где он расплавляется. Затем масса проходит через ствол к предварительно сформированному взаимозаменяемому башмаку из ПТФЭ (6), где ей придается форма требуемого шва.

Некоторые машины также имеют возможность напрямую загружать гранулят, а не сварочную проволоку. Эти экструдеры в основном используются на свалках, где существует вероятность образования длинных швов и неблагоприятных погодных условий. Бункеры могут быть закрыты, чтобы уменьшить вероятность попадания влаги и загрязнения на сварочный стержень.

Сварочный башмак правильной конструкции, соответствующий типу свариваемого шва, размещается на конце экструдера. Основной материал нагревается (пластифицируется) нагревательным соплом (7) воздухом, подаваемым (в данной конструкции) через встроенный воздухонагреватель (8).

Экструзионная сварка — это процесс ручной сварки, который зависит от навыков оператора. Поэтому для достижения высокого качества шва рекомендуется пройти качественную программу обучения и сертификации. Как и в случае сварки горячим газом, европейский стандарт (BS EN 13067) устанавливает требования к утверждению сварщиков пластмасс при экструзионной сварке. Схема сертификации CSWIP PW-6-96 доступна для сертификации персонала, занимающегося сваркой пластмасс, для проведения как теоретического теста, так и практического экзамена по экструзионной сварке полипропилена и полиэтилена высокой плотности. Сертификация действительна в течение двух лет с продлением еще на два года, если сварщик продолжает использовать процесс на регулярной основе в течение этого периода времени. По истечении четырехлетнего периода сварщику необходимо будет пройти полную повторную проверку.

Поэтому для достижения высокого качества шва рекомендуется пройти качественную программу обучения и сертификации. Как и в случае сварки горячим газом, европейский стандарт (BS EN 13067) устанавливает требования к утверждению сварщиков пластмасс при экструзионной сварке. Схема сертификации CSWIP PW-6-96 доступна для сертификации персонала, занимающегося сваркой пластмасс, для проведения как теоретического теста, так и практического экзамена по экструзионной сварке полипропилена и полиэтилена высокой плотности. Сертификация действительна в течение двух лет с продлением еще на два года, если сварщик продолжает использовать процесс на регулярной основе в течение этого периода времени. По истечении четырехлетнего периода сварщику необходимо будет пройти полную повторную проверку.

См. дополнительную информацию о сварке и испытаниях пластмасс или свяжитесь с нами.

Экструзионная сварка — Layfield

Экструзионная сварка геомембраны

Экструзионная сварка является основным методом отделки ПЭВП и других полиолефиновых геомембранных материалов.

Экструзионная сварка — это метод отделки, при котором валик расплавленного пластика используется для сварки термопластичных геомембранных материалов. Качество экструзионного сварного шва зависит от навыков сварщика. Персонал Layfield обладает уникальной квалификацией, чтобы удовлетворить ваши требования к экструзионной сварке всех типов термопластичных геомембран.

В машинах для экструзионной сварки используется нагретый цилиндр с пластикирующим шнеком для подачи расплавленного пластика к башмаку особой формы. Башмак имеет форму валика из пластика, подходящего для типа и толщины свариваемого материала. Для предварительного нагрева зоны сварки к машине для экструзионной сварки прикреплен нагнетатель горячего воздуха. Сварщик использует собственный вес для создания давления, необходимого для сварки, а оператор управляет сварочным аппаратом вручную. Экструзионные сварочные аппараты бывают разных размеров с разной производительностью.

Экструзионная сварка чаще всего выполняется на листовых материалах из полиэтилена высокой плотности. Экструзионная сварка также широко используется для Enviro Liner и полипропилена. Экструзионная сварка других термопластичных материалов не распространена.

Экструзионная сварка также широко используется для Enviro Liner и полипропилена. Экструзионная сварка других термопластичных материалов не распространена.

| 1 октября 2010 г. | Экструзия (Ремонт) Сварка |

| Материал | стилей |

| Полиэтилен высокой плотности (HDPE) | 40 мил, 60 мил, 80 мил, 100 мил 40T 1 мил, 60T 1 мил, 80T 1 мил, 100T 1 мил |

| Поливинилхлорид (ПВХ) | Сварка растворителем или горячим воздухом |

| Энвиро Лайнер® | 30 мил, 40 мил |

| Полипропилен (ПП) | 36(S) 2 мил, 45(S) 2 мил |

| Армированный полиэтилен (RPE®) | Не применимо |

| Геосинтетическая глиняная подкладка (GCL) | Не применимо |

| ОПАСНОСТЬ® | HAZ535, остальные модели могут быть сварены растворителем или горячим воздухом |

| Арктический лайнер® | Сварка растворителем или горячим воздухом |

| XR-5® | Горячий воздух или специальный клей |

| Специальные вкладыши | Сварка горячим воздухом |

Примечание 1 : T относится к текстурированному геомембранному материалу (одностороннему или двустороннему). Примечание 2 : S относится к подложке из ткани в материале. | |

Экструзионная сварка представляет собой процесс с ограниченной толщиной. Количество нагретого пластика, необходимое для сварки, может расплавить тонкие листы. Экструзионная сварка требует баланса между температурой и толщиной сварочного валика. Если валик слишком толстый или температура сварки слишком высокая, может произойти деформация листа. Вообще говоря, чем толще материал, тем меньше деформации и тем лучше будет шов экструзией. Некоторые материалы, такие как полипропилен, не требуют такой высокой температуры для сварки. Это позволяет проводить экструзионную сварку более тонких материалов. Профили сварочных башмаков также адаптированы к толщине свариваемого материала, при этом почти плоские башмаки используются для тонкого листа. Для сварки тонкопленочных материалов может потребоваться специальное сварочное оборудование, создающее небольшой сварочный валик.

Экструзионная сварка является медленным процессом и обычно ограничивается отделочными работами, поперечными швами и врезками. Сварщик экструзионной сварки требуется на всех проектах HDPE для выполнения отделочных работ, которые не может выполнить сварщик клиньев. Обычно клиновая сварка используется для всех производственных сварных швов, а экструзионная сварка используется для проходки труб и чистовой сварки. Для работы экструзионного сварочного аппарата требуется минимальный зазор. В проходках и отстойниках труб под трубой должен быть зазор не менее 600 мм (24 дюйма) для проведения сварки.

Перед началом экструзионной сварки на отдельных кусках проектируемого материала в условиях объекта подготавливается пробный сварной шов. Этот квалификационный сварной шов используется для подтверждения настроек сварщика. Изготавливается короткий отрезок сварного шва (около 1 м), берутся купоны и испытываются на разрушение. Если испытания соответствуют спецификациям проекта, можно приступать к сварке.

Экструзионные сварные швы также обычно проверяются с помощью разрушающих испытаний. Бригады Layfield оснащены полевыми портативными тензиометрами для полевых разрушающих испытаний. Сварные швы испытывают на сдвиг и отрыв. Испытание на сдвиг является основным испытанием на прочность сварного шва, в то время как испытание на отслаивание используется для подтверждения качества сварного шва. Из-за расположения экструзионного сварного шва испытание на отслаивание можно проводить только с одной стороны. Спецификации для испытаний на сдвиг и отслаивание содержатся в буклете со спецификациями геомембраны и в этом разделе в разделе спецификаций HDPE.

Завершенные сварные швы экструзией обычно проверяются с помощью вакуумной камеры. Шов заливают мыльной водой, сверху помещают прозрачную коробку и применяют вакуум. Дефекты проявляются в виде потока пузырьков в вакуумной камере. Для получения подробной информации о тестировании в вакуумной камере см.

Сварка в полевых условиях требует, чтобы свариваемые поверхности были чистыми и сухими. Также могут быть ограничения из-за температуры и других факторов окружающей среды. Сварщики экструзионной сварки могут быть чувствительны к присутствию влаги в зоне сварки, но вентилятор предварительного нагрева имеет тенденцию сохранять зону сварки сухой в большинстве условий. Экструзионная сварка в экстремально холодную погоду может быть ограничена; более подробную информацию см. в технической записке Layfield по сварке при холодной температуре.

Подготовка к экструзионной сварке включает очистку и шлифовку свариваемых участков, а затем прихватку заплаты или нахлеста с помощью ручной сварки горячим воздухом. Прихваточный шов удерживает материал на месте во время операций шлифовки и сварки. Все заплатки должны иметь закругленные углы.

Экструзионная сварка листа HDPE требует шлифовки перед сваркой. Пленки HDPE окисляются на поверхности при воздействии на них, и метод экструзионной сварки требует удаления этого слоя окисления. Экструзионные сварные швы готовят шлифованием абразивным кругом непосредственно перед сваркой. При шлифовке должно сниматься не более 10% толщины материала футеровки. Направление следов шлифования не имеет значения, было показано, что как параллельное, так и перпендикулярное шлифование эффективны при условии, что следы шлифования не выходят за пределы зоны сварки. Подготовка зоны шва шлифовкой должна производиться не более чем за 45 мин до начала сварки. Шлифование поверхности не всегда требуется для материалов из полипропилена или Enviro Liner (в зависимости от условий на месте), однако обычной практикой является придание шероховатости проволочным кругом.

Экструзионные сварные швы готовят шлифованием абразивным кругом непосредственно перед сваркой. При шлифовке должно сниматься не более 10% толщины материала футеровки. Направление следов шлифования не имеет значения, было показано, что как параллельное, так и перпендикулярное шлифование эффективны при условии, что следы шлифования не выходят за пределы зоны сварки. Подготовка зоны шва шлифовкой должна производиться не более чем за 45 мин до начала сварки. Шлифование поверхности не всегда требуется для материалов из полипропилена или Enviro Liner (в зависимости от условий на месте), однако обычной практикой является придание шероховатости проволочным кругом.

Из-за большой массы материала, выдавливаемого в экструзионный сварочный валик, возникают потенциальные проблемы с концентрацией напряжений во время охлаждения. Для предотвращения образования напряжений в экструзионном сварном шве существуют два ограничения. Первое ограничение заключается в том, что экструзионные швы нельзя охлаждать искусственно воздухом или водой. Второе ограничение заключается в том, что рядом друг с другом можно размещать не более двух экструзионных буртиков.

Второе ограничение заключается в том, что рядом друг с другом можно размещать не более двух экструзионных буртиков.

Экструзионная сварка очень чувствительна к присутствию влаги, и распространенной проблемой является просачивание влаги из зоны нахлеста во время сварки. Поскольку экструзионные сварные швы часто ремонтируются, перед сваркой в дефект может попасть значительное количество воды. В некоторых случаях может быть очень трудно контролировать эту воду, чтобы можно было выполнить сварку. Один из методов заключается в том, чтобы поместить временную заплату поверх протекающего дефекта и заклеить ее лентой или другим герметиком. Затем прихватывается заплата большего размера и нормально приваривается. Жертвенный пластырь остается под готовым пластырем.

Если у вас есть какие-либо вопросы относительно экструзионной сварки или установки на месте, обратитесь к представителю Layfield.

Экструзионная сварка является основным методом отделки HDPE

Kwerk. de > ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ ПО ЭКСТРУЗИОННОЙ СВАРКЕ

> ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ ПО ЭКСТРУЗИОННОЙ СВАРКЕ

de > ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ ПО ЭКСТРУЗИОННОЙ СВАРКЕ

> ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ ПО ЭКСТРУЗИОННОЙ СВАРКЕ

ХАРТВИГ СПИЦХОРН, РУКОВОДИТЕЛЬ ТЕХНИЧЕСКОГО ПРОЕКТА, KWERK GMBH |

Компоненты с толстыми стенками могут, среди прочего, соединяться вместе методом экструзионной сварки. Для ПВХ эта процедура имеет ограниченное применение, а для PVDF необходимы специальные винты. Сварка производится проволокой 3 мм соотв. 4 мм и однородной и полностью пластифицированной сварочной добавки. Соединяемые поверхности должны быть разогреты, и соединение будет осуществляться под давлением. |

| Экструзионная сварка характеризуется следующими особенностями: — Использование сварочной добавки с той же формовочной массой. Процесс сварки: С помощью горячего газа, выходящего из сопла сварочного аппарата, поверхности соединения свариваемых деталей нагреваются до температуры сварки. Сварочная добавка, непрерывно выдавливаемая из устройства с ручным управлением, будет вдавливаться в сварочную канавку. Сварочное давление будет прикладываться с помощью сварочного башмака, который крепится непосредственно к экструдеру в соответствии с формой сварки. Составной поток толкает аппарат вперед и регулирует скорость сварки. Нагрев поверхностей соединения должен соответствовать скорости сварки. Конструкция сварочных башмаков: Экструдированная добавка для сварки распределяется с помощью сварочного башмака, а затем вдавливается на место. От формы сварочного башмака зависят следующие факторы: — Объем заполнения, Температура: Температура воздуха 270 290 ºC для ПП, ПЭ | Подготовка сварного шва: Непосредственно перед сваркой соединяемых поверхностей прилегающие участки Отделка сварного шва: Сварные швы всегда должны выполняться так, чтобы последующая обработка не требовалась. Швы экструзионной сварки должны иметь ровную гладкую поверхность и безупречные кромочные зоны. Чтобы избежать зазубрин в корне шва, герметизирующий проход или закрепление шва можно сварить горячим газом. Экструдат, который время от времени вытекает на кромку сварочного башмака, должен особенно в случае соединений, подвергающихся высоким нагрузкам удаляться вручную без надрезов с помощью карточного скребка соответствующей формы или треугольного скребка. Влияние влаги: Время от времени пластмассы впитывают влагу, в большинстве случаев только нагруженную на поверхность. Способ устранения: — Предварительная сушка сварочных добавок, если это возможно. |

И еще. Применять для этого растворитель – плохая мысль!

И еще. Применять для этого растворитель – плохая мысль! У них своя специфика.

У них своя специфика.

Сварочные башмаки должны быть адаптированы к конкретному типу шва (клиновой, угловой). Общее правило: чем шире сварной шов, тем длиннее должна быть обувь.

Сварочные башмаки должны быть адаптированы к конкретному типу шва (клиновой, угловой). Общее правило: чем шире сварной шов, тем длиннее должна быть обувь.