Линия экструзионная — Словарь терминов | ПластЭксперт

Линия экструзионная

Общие сведения

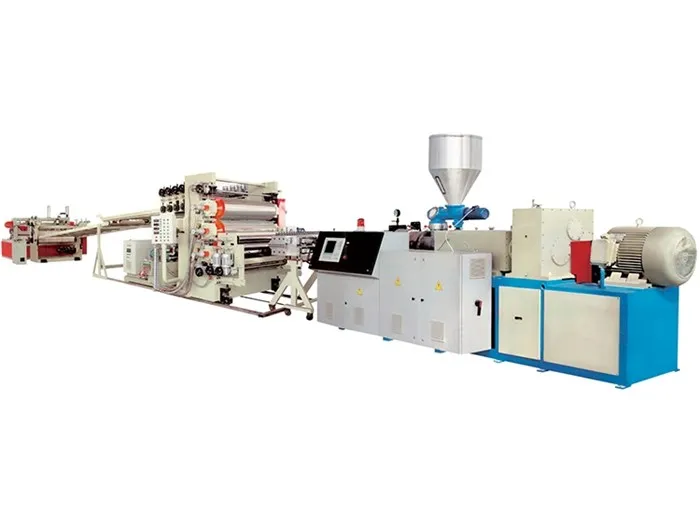

Экструзионной линией называется система, состоящая из нескольких единиц оборудования, способная производить изделия из полимеров медом экструзии. Такая линия, как правило, состоит из одного или нескольких экструдеров, формующего инструмента (адаптера, фильеры, экструзионной головки) и комплекта прочего оборудования, вместе называемого в иностранной литературе «downstream», по-русски «постэкструзионная линия» а на российских производствах просто «хвост».

Экструзионные линии применяются для производства «бесконечных» изделий путем выдавливания расплава полимера через фильеру необходимого профиля с последующей резкой на отрезки или намоткой в рулоны, бухты. Таким способом изготавливают, например пленки, листы, трубы, профили и т.д.

Рис.1. Пример высокопроизводительной линии производства рукавной пленки

Технологический состав

В экструзионную линию помимо экструдера и формующего инструмента могут входить: калибраторы, охлаждающие ванны, маркирующее устройство или принтер, тянущее устройство, наматывающее оборудование, пила для резки, устройство для укладки, более узкоспециальное оборудование (каландр, толщиномер, различные штампы, приемное устройство и т.

1. Экструдер.

Основное назначение экструдера можно описать как «плавление и продавливание полимера под постоянным давлением в формующий инструмент». Экструдеры подавляющего большинства применяемых на сегодняшний день линий делятся на одношнековые и двухшнековые. Таким образом, основными составными частями экструдера являются станина, материальный цилиндр, один или два шнека (червяка) с электроприводом вращения, набор электронагревателей и система контроля и регулировки температуры экструзионного цилиндра. Экструдер может быть оснащен дополнительными устройствами для улучшения процесса экструзии, например системой вакуумной дегазации, насосом и фильтром расплава полимера.

2. Формующий инструмент.

Фильера и экструзионная головка – это инструмент, определяющий какое именно изделие экструдируется на линии. Головка, как правило, также, как и экструдер, имеет встроенную систему обогрева. Качество исполнения формующего инструмента во многом определяет производительность и качество готовой продукции. Экструзионные головки по назначению делятся на плоскощелевые (листы и пленки), кольцевые (пленки и трубы), профильные и прочие.

3. Калибратор.

Для окончательно придания формы и размеров полимерному продукту при экструзии применяют систему калибраторов. Как правило, калибраторы представляют из себя некое продолжение формующего инструмента, куда попадает отформованное в головке изделие, охлаждаясь и фиксируя свою геометрию. Кабилибраторы могут быть «сухого» (при отсутствии контакта с охлаждающей жидкостью) и «мокрого» (при наличии контакта) типа. Экструзионные изделия обычно калибруют по наружному размеру, для чего в калибрующих устройствах применяется вакуум.

4. Охлаждающие ванны.

Ванны охлаждения необходимы для понижения температуры отформованного изделия для безопасной с точки зрения его дальнейшей обработки, протяжки, резки и т.п. Ванн может быть несколько, причем первая, как правило, объединена с калибратором. Охлаждение экструдируемого изделия в ваннах препятствует его дальнейшему короблению и прочим температурным деформациям, например утяжинам.

5. Тянущее устройство.

Устройство вытяжки или протяжки имеет важную роль в процессе экструзии, т.к. вместе с непосредственно экструдером регулирует скорость работы всей линии. В случае неправильной работу тянущего устройства система может начать либо пульсировать, передавливать полимерную массу (в случае низкой скорости), либо экструдат может быть оборван, и работа линии нарушена (при слишком высокой скорости протяжки). Для труб, профилей и лент тянущее устройство обычно представляется собой два кольца из траков, обхватывающих изделие сверху и снизу.

6. Наматывающее или отрезное устройства.

В зависимости от экструдируемого изделия существует два основных типа окончательного его оформления в товарный вид. В случае пленок, лент, штангов, тонких труб и т.п. в состав линии устанавливают наматывающее устройство. В случае листов, профилей, труб большого диаметра – работает отрезное устройство, разделяющее готовый продукт изделие на мерные отрезки.

Рис.2. Простейшая установка с тянущим и намотчиком.

Применение

Все экструзионные полимерные линии объединяет единый технологический процесс производства изделий. Тем или иным способом пластик в виде гранул или порошка поступает через загрузочное отверстие в материальный цилиндр экструдера, нагревается и плавится там, проходит под давлением, создаваемом шнеком через зазор в формующем инструменте, калибруется и охлаждается, протягивается и принимает окончательный вид.

Важно, чтобы все основные узлы работали в синхронном режиме.

В случае применения нескольких экструдеров в составе одной линии применяется процесс коэкструзии или соэкструзии. Такие системы обычно работают с несколькими экструдерами, но одним, хотя и довольно сложным, формующим инструментом и «хвостом» и называются коэкструзионными.

По производительности серийные экструзионные линии варьируются от установок, перерабатывающих несколько килограммов полимера в час, до гигантских систем, перерабатывающих несколько сотен килограммов материала в час. Средняя экструзионная линия для производства пластмассовой продукции может изготовить порядка 30-300 кг/час продукции. Скорость экструзии зависит от производительности экструдера и типа выпускаемой продукции и в случае тонкостенного изделия (пленка, трубка, полоса) на производительных линиях может составлять сотни метров продукта в минуту.

Экструзионные линии

На сегодняшний день наиболее распространенным в применении материалом является полимерный материал. Однако для того чтобы сделать из полимера какую либо вещь или деталь, придать ему определенную форму необходимо использование специального оборудования. Таким оборудованием сегодня является комплекс устройств, которые имеют общее название экструзионная линия.

Однако для того чтобы сделать из полимера какую либо вещь или деталь, придать ему определенную форму необходимо использование специального оборудования. Таким оборудованием сегодня является комплекс устройств, которые имеют общее название экструзионная линия.

По сути, процесс экструзии представляет собой такое действие, посредством которого происходит так называемое выдавливание материала в необходимую форму. Весь комплекс оборудования, входящий в экструзионную линию, отвечает за полное и безостановочное обрабатывание материала в конечный продукт. Рассмотрим наиболее важные части экструзионной линии и их принцип работы.

Основное оборудование экструзионной линии

Так же данный аппарат успешно используется в изготовлении сухих гранулированных смесей.

Так же данный аппарат успешно используется в изготовлении сухих гранулированных смесей.

Экструдер выполняет работу непрерывно, и метод его действия основан на продавливании массы сквозь специально подобранные под ту или иную форму, отверстия. Часто посредством данного оборудования изготавливают именно погонажные изделия, такие как трубы и т.п. размер и диаметр готового изделия зависит от насадок, которые при необходимости меняются на необходимый размер.

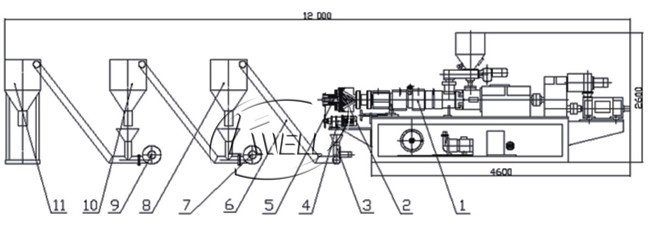

Устройство и конструкция экструзионной линии

Экструдер является самым технологически сложным аппаратом во всей экструзионной линии и стоимость его превышает стоимость остальной установки. Основными рабочими элементами экструдера являются специальный бункер для приемки сырья, из шнеков, которые являются своего рода дозаторами, так же в конструкцию экструдера, точнее в его корпус включены элементы, которые являются нагревательными, винты и поршни. Все остальные элементы являются дополнительными и несут основной ответственности за готовое изделие.

Важным является то, что вся экструзионная линия является полностью автоматической и управление данным оборудованием происходит посредством задания определенной рабочей программы. Линия полностью оснащена такими элементами, как контроллеры и датчики, которые производят контроль над всем производственным процессом, а так же следят за уровнем температуры, давления и других необходимых параметрах. Специальная система вовремя даст понять, что необходима дозагрузка исходного материала, либо машина не выполняла работу впустую.

Так же в линию для проведения экструзии входит такой элемент, который носит английское название даунстрим. Данный элемент имеет нечто схожее с конвейерной установкой, которая включает в себя стол для калибровки изделия, протягивающее устройство, которое подает изделие для обрезки специальной пилой, и наконец, упаковочный стол.

Метод экструзии является на сегодняшний день наиболее распространенным способом изготовления всевозможных материалов и деталей из полипропилена, так же посредством экструзионной линии изготавливается алюминиевый профиль, который стал в наше время очень востребованным для использования в строительстве и на различных производствах.

Factors for Extrusion Line for Plastic Processing

Экструзионная линия используется для изготовления пластиковых изделий путем плавления и смешивания полимерных смол различных цветов, толщины и типов. Они могут расплавить пластиковые смолы и смешать их, чтобы создать продукт, который можно формовать или формовать в различных формах и размерах. В зависимости от ваших производственных потребностей вам может понадобиться определенный тип экструдера или комбинация нескольких типов. Первым шагом в выборе правильного экструдера является понимание того, что вы хотите производить. Например, кухонному комбайну требуется быстродействующий экструдер, а производителю игрушек — низкоскоростной экструдер.

Пластмассовая смола Bausano обычно используется в производстве пластмасс. Это смесь различных веществ, которые смешиваются. Пластмассовая смола также используется для изготовления игрушек, предметов домашнего обихода, одежды, автомобильных запчастей и многих других. Вы можете использовать свое воображение, чтобы создать множество различных изделий из пластиковой смолы. Чтобы использовать пластиковую смолу для изготовления этих предметов, ее необходимо расплавить. Плавление пластиковой смолы требует использования экструдера. Экструдер может производить высококачественные пластиковые изделия с минимальными усилиями. Одношнековый экструдер является наименее дорогим экструдером среди других доступных экструдеров.

Вы можете использовать свое воображение, чтобы создать множество различных изделий из пластиковой смолы. Чтобы использовать пластиковую смолу для изготовления этих предметов, ее необходимо расплавить. Плавление пластиковой смолы требует использования экструдера. Экструдер может производить высококачественные пластиковые изделия с минимальными усилиями. Одношнековый экструдер является наименее дорогим экструдером среди других доступных экструдеров.

Двухшнековый экструдер

Двухшнековый экструдер — это устройство, представленное Bausano, которое используется для плавления и смешивания пластиковой смолы. Пластмассовые смолы могут иметь несколько различных форм, включая полимеры стирола, полимеры акрилонитрил-бутадиен-стирол и нейлоновые полимеры. Поскольку эти полимеры можно использовать для создания продуктов, начиная от пластика и заканчивая резиной, вы обнаружите, что они используются в самых разных промышленных процессах. Однако двухшнековые экструдеры обычно используются только в промышленных условиях. Вы можете получить те же результаты в домашних условиях с помощью двухшнекового экструдера, используя его для расплавления пластиковой смолы внутри вашего дома. Для этого вам нужно будет найти подходящую модель.

Вы можете получить те же результаты в домашних условиях с помощью двухшнекового экструдера, используя его для расплавления пластиковой смолы внутри вашего дома. Для этого вам нужно будет найти подходящую модель.

О технологии экструзии

Экструзия — это процесс, включающий формование термопластичных материалов путем продавливания пластика через фильеру. Экструзионные линии обычно представляют собой машины, которые используют тепло и давление для производства пленок, труб, кабелей и других форм из пластмасс. Экструзионная линия производит конечный продукт из исходного материала, называемого исходным сырьем. Термопласты являются наиболее распространенными материалами, которые используются в экструзии. Наиболее распространенные области применения включают производство труб, шлангов, кабельной оболочки и других профилей. Экструзия была очень успешной производственной технологией, особенно для производства труб, шлангов, кабельной оболочки и других профилей.

Роль вспомогательного оборудования

При изготовлении изделия из пластика важно убедиться, что все машины работают правильно. Когда все работает как надо, результатом будет качественная вещь. Однако, если одна или несколько машин работают неправильно, конечный продукт может быть низкого качества или даже полностью непригодным для использования. Очень важно следить за этими машинами, чтобы предотвратить возникновение проблем или задержек в дальнейшем.

Когда все работает как надо, результатом будет качественная вещь. Однако, если одна или несколько машин работают неправильно, конечный продукт может быть низкого качества или даже полностью непригодным для использования. Очень важно следить за этими машинами, чтобы предотвратить возникновение проблем или задержек в дальнейшем.

Одним из вспомогательных устройств, которые могут вызвать проблемы, является чиллер. Это устройство поддерживает материал, проходящий через экструдер, при правильной температуре и уровне влажности. Поддерживая эти условия, вы предотвратите проблемы с процессом и избежите повторной экструзии материала. Охладитель также может поддерживать движение материала по всему экструдеру, что сделает производственный процесс более плавным.

Вспомогательное оборудование для первичной переработки

Вспомогательное оборудование для первичной переработки используется в производстве пластмассовых изделий, требующих некоторой механической обработки (например, компаундирования или грануляции). Например, его можно использовать для приготовления гранул, смешивания добавок, добавления пластификаторов, измельчения и даже придания цвета конечному продукту. Кроме того, он также часто используется для очистки пластикового материала, чтобы он был готов к обработке и экструзии. Это также помогает подготовить пластиковый материал, который необходимо подавать в экструдеры.

Например, его можно использовать для приготовления гранул, смешивания добавок, добавления пластификаторов, измельчения и даже придания цвета конечному продукту. Кроме того, он также часто используется для очистки пластикового материала, чтобы он был готов к обработке и экструзии. Это также помогает подготовить пластиковый материал, который необходимо подавать в экструдеры.

Экструзия | О кафедре | Производство пластмасс | Инженерный колледж Фрэнсиса

Экструзия

Процесс экструзии используется для производства пластиковых листов, пленки, волокна или профилей. Он начинается с того, что полимер расплавляется и прокачивается экструдером. Затем материал формуется в правильную форму с помощью штампа. Наконец, он растягивается, охлаждается и нарезается по длине с помощью специального оборудования. Примеры экструдированных изделий включают оконные профили, катетеры, трубки и трубы. Соэкструзия – это процесс экструзии двух или более полимерных расплавов одновременно.

Департамент разработки пластмасс имеет оборудование для экструзии и коэкструзия пленки.

Кроме того, Департамент разработки пластмасс может экструдировать термореактивную резиновую пленку и волокна. Для получения дополнительной информации см. Лабораторию эластомеров.

Экструзия также используется для смешивания или компаундирования полимерных систем. Дополнительные сведения об этих возможностях см. в разделе Компаундирование.

Экструзионная лаборатория Putnam Plastics S. J. Chen

Стопка рулонов была подарена компанией Gillette.

Эта лаборатория, расположенная в Болл Холле, комната 110, названа в честь покойного профессора С. Дж. Чена. Профессор Чен был уважаемым преподавателем и исследователем в области экструзионной обработки. Лаборатория спонсируется корпорацией Putnam Plastics Corporation, которая специализируется на микроэкструзии.

Линия производства пленки и листов

- 1,5-дюймовый одношнековый экструдер Welex с L/D 30:1

- Листовая головка с коллектором для вешалок и гибкой губкой шириной 6 дюймов единица измерения

- Отдельный контроль температуры для трех валков

- Система намотки

Трубопровод

- Одношнековый экструдер Killion (Davis Standard) с L/D ~25:1

- вставки коллектора и втулки

- Вакуумный калибровочный блок

- Съемник ремня Conair

Веб-сайты

- Putnam Plastics

Линия для производства экструзионно-раздувной пленки Gloucester Engineering

Линия по производству пленки с раздувом, расположенная в высоком отсеке ETIC, спонсировалась компанией Gloucester Engineering Co, Inc. (теперь часть Davis Standard). При экструзии пленки с раздувом трубка расплава полимера выходит из головки и надувается, образуя пузырь. После охлаждения пузыря расплава его сплющивают и пленку сматывают в рулоны.

После охлаждения пузыря расплава его сплющивают и пленку сматывают в рулоны.

Линия для производства пленки с раздувом

- Гравиметрический питатель

- 2,5-дюймовый одношнековый экструдер с L/D 24:1

- Головка для выдувной пленки со спиральным коллектором потока и диаметром 4 дюйма

- Двойное воздушное кольцо

- Take -отводящая колонна с прижимным валком и валиком для обжатия

- Система намотки

Другие экструзионные линии

FET Q2216 Экструзионная линия для моно- и бикомпонентных волокон

- Два одношнековых экструдера с шестеренчатыми (дозирующими) насосами

- 1: экструдер диаметром 25 мм, 30:1 L/D с шестеренчатым насосом 1,2 см3/об

- 2: экструдер диаметром 20 мм, 30:1 L/D с шестеренчатым насосом 0,6 см3/об

- Spinpacks

- Моноволоконные фильеры с 6, 12 или 24 отверстиями, двухкомпонентные фильеры для волокон сердцевина-оболочка (24 отверстия) и параллельных волокон (12 отверстий), а также специальные фильеры для других волокон

- Шкаф воздушной закалки (400 мм x 250 мм, высота 1200 мм)

- Станция волочения с четырьмя терморегулируемыми валками Godet диаметром 120 мм

- Наматывающее устройство

Эта линия расположена в высоком пролете Saab ETIC.