Что такое фильера и экструдер?

Экструдер – это оборудование, применяемое в экструзии (размягчении) пластмасс. Фильера для экструдера очень важная деталь в его работе. Ведь, именно благодаря фильерам происходит размягчение и предание нужных форм пластмассе. Фильера – это экструзионная головка, имеющая различную форму и размер.

Классификация фильеров для экструдера

Фильера (экструзионная головка) размещена на конечном выходе экструдера. На сегодняшний день самой используемой классификацией является разделение фильер по форме получаемого сырья. Основная функция фильер состоит в формовании экструзионного продукта нужного вида из потока пластмасс.

Например, для получения трубок, труб и шлангов, применяют кольцевой фильер; для изготовления листов и пленки используют щелевые фильеры. Производство продукта любой другой формы, кроме названных, происходит с помощью профильной фильера.

Название фильер берет начало из обозначения выпускаемой продукции. На деле такие фильеры кличут трубные, плоскощелевые, пленочные, рукавные пленочные.

Профильная фильера могут быть разной формой и размером. Такой тип фильер используется для экструдирования продукта совершенно разной формы, которая имеет отличия от прямоугольной, кольцеобразной или круглой. Существует две разновидности профильных фильер:

— плоская фильера;

— полностью обтекаемая фильера.

В структуре плоских фильер используют ровную плиту с пазухой, по конструкции, совпадающей требуемой экструзионному продукции. Эту пластинку прикрепляют в окончание зоны. Большим плюсом плоской фильеры является легкость в процессе производства. Из минусов обратим внимание на то, что в этих фильерах потоки расплавов пластмасс не обтекаемы и может привести к появлению мертвых зон.

Строение обтекаемой фильеры предполагает пошаговое сужение канала к выходной форме. В связи с чем, на протяжении течения расплава через обтекаемую фильеру замечается поэтапное ускорение потока. Такое строение снижает вероятность застоя продукта, благодаря этому обтекаемые фильера лучше других типов фильеры подходят для длительного, крупнотоннажного, непрерывного процесса экструзии, а еще при переработке пластмасс с малой термостойкостью. Недостатком есть то, что изготовление является достаточно сложным, поэтому эта фильера стоят намного дороже.

Фильера для изготовления плоскощелевого листа и пленки имеют одинаковую структуру, однако элементы имеют некоторые отличия. Основными элементами являются:

- коллекторы;

- входные каналы;

- предформовочные зоны;

- зоны релаксации;

- формообразующие поверхности.

Чтобы изготовить пленку экструзионным методом с последующим раздувом, была произведена фильера специальной конструкции – фильера со специальным дорном. Преимущество таких фильер со спиральным дорном в том состоит из:

- хорошего распределения потока;

- незаметности линий соединения потоков расплава;

- образования винтового потока кольцевой ориентации, при этом увеличивается окружная плотность экструдируемого продукта;

- возможности моделирования течения изделия через зону спирального дорна, что быть полезно при оптимизации и проектировании.

Угловые фильеры используются при нанесении на провода изоляционных покрытий. С их применением проводник передвигается через трубчатые основания и наконечники с высокой скоростью.

Угловые фильеры используются при нанесении на провода изоляционных покрытий. С их применением проводник передвигается через трубчатые основания и наконечники с высокой скоростью.

Кольцевые фильеры могут быть как угловыми, так и прямоточными. Все каналы прямоточной фильеры находятся на одной оси. Это расположение является предпочтительным, когда существует необходимость равномерно распределить напряжение по всему экструдируемому изделию.

Когда используется угловая фильера, расплав течет вокруг разделителя потока, затем протекает по выступам по направлению дорна и мундштука.

Фильера для экструдера – основа механизма

Как вы могли понять и заметить фильера для экструдера – это сердце механизма. Ведь, именно в фильерах происходит доведение до нужно формы и размера пластмасс. Для производства пластмассовых изделий фильера для экструдера имеют особое значение. Если для вашего производства понадобился экструдер или фильера: напишите или позвоните нам, в компанию «РУСМИР инжиниринг».

rusmirplast.ru

Экструдеры

Экструдер состоит из нескольких основных узлов — корпуса, оснащенного нагревательными элементами, рабочего органа (шнека, диска, поршня), размещенного в корпусе, узла загрузки перерабатываемого продукта, привода, системы задания и поддержания температурного режима и других контрольно-измерительных и регулирующих устройств.

Существуют экструдеры со шнеками, осуществляющими не только вращательное, но и возвратно-поступательное движение. Для эффективной гомогенизации продукта на шнеках устанавливают дополнительные устройства — зубья, шлицы, диски, кулачки и др. В последнее время получают распространение планетарно-вальцовые экструдеры, у которых вокруг центрального рабочего органа (шпинделя) вращается несколько дополнительных шнеков (от 4 до 12). Принцип действия дискового экструдера основан на использовании возникающих в упруговязком материале напряжений, нормальных к сдвиговым. Основу конструкций такого экструдера составляют два плоскопараллельных диска, один из которых вращается, создавая сдвиговые и нормальные напряжения, а другой неподвижен. В центре неподвижного диска имеется отверстие, через которое выдавливается размеченный материал. Поршневой экструдер из-за низкой производительности используют ограниченно, в основном для изготовления труб и профилей из реактопластов.

Конструкции экструдеров могут быть классифицированы также по геометрической форме, механическим, функциональным или термодинамическим характеристикам. Кроме того, экструдеры рекомендуется классифицировать по их физическим признакам, поскольку они оказывают влияние на химические структурные характеристики экструдированных продуктов. Особое значение имеют такие параметры, как уклон режущей кромки матрицы и количество тепловой энергии, образующейся в процессе экструдирования за счет механического преобразования энергии; температура во время ведения процесса; влажность экструдируемой массы.

При переработке пищевых продуктов наибольшее распространение получили экструдеры со шнеками полного зацепления, вращающимися в одном направлении, когда вершины одного шнека взаимодействуют с впадинами другого.

В двухшнековых самоочищающихся экструдерах обеспечиваются более быстрый пуск шнека и работа на повышенной скорости. В них реже возникают подъемы давления, так как не происходит накопление продукта. В одношнековых экструдерах, вследствие того, что продукт может оставаться в витках и накапливаться, создавая разрывы потока, подъемы давления бывают чаще. В результате продукт из экструдера выпускается неравномерно.

Однако предполагается, что в одношнековом экструдере износ шнека концентрируется по наружной кромке к торцу его витков, и это обеспечивает восстановление шнека.

Двухшнековый экструдер более подвержен износу. Изнашиваются шнеки в местах загрузки и выгрузки продукта. В этой связи свойства конечного продукта и эффективность процесса экструдирования в большой степени зависят от износа рабочих органов машины при обработке в двухшнековом экструдере. При использовании двухшнекового экструдера не требуется предварительной гидротермической обработки продукта, что упрощает производственный процесс. Гидролиз крахмала пшеничной муки протекает гораздо эффективнее в двухшнековом экструдере, чем в одношнековом. В двухшнековом экструдере зоны пластификации и повышения давления отделены друг от друга, что позволяет независимо осуществлять пластификацию и экструдирование продукта. Известно, что затраты, связанные с приобретением одношнековых экструдеров, ниже по сравнению с затратами на приобретение двухшнековых машин. Однако последние компенсируются меньшими эксплуатационными расходами. Высокие расходы по эксплуатации одношнековых машин связаны с длительными простоями при чистке, большими трудозатратами и объемом работ по обслуживанию.

Сравнение конструктивных и технологических достоинств одношнековых и двухшнековых экструдеров показывает значительное преимущество последних.

Материал для матриц должен быть коррозионно-стойким, обладать антиадгезионными свойствами и высокой прочностью. Чтобы снизить прилипаемость формуемого продукта, отверстия полируют и хромируют. Широко применяют в настоящее время матрицы, состоящие из металлической обоймы и сменных вставок. Вставки представляют собой сменные гильзы с формующими отверстиями, изготовляются из пластмасс с сильно выраженными антиадгезионными свойствами.

Форма и размер предматричной камеры зависят от свойств перерабатываемого продукта, типа и размеров нагнетающего механизма и должны способствовать выходу выпрессовываемой массы через каналы матрицы с возможно более равномерной скоростью, а также препятствовать образованию застойных зон. Формование экструзией имеет ряд преимуществ: непрерывность осуществления процесса с высокой скоростью, безотходность технологии и высокая культура производства.

Машина А1-КХП (рис.) предназначена для формования палочек из кукурузной крупы тепловой и механической обработкой.

Рис. Машина А1-КХП

Машина состоит из станины 1, бункера 7, корпуса подшипника 9, цилиндра 3, механизма резки 4, вариатора, щита управления с нагревателями. Машина имеет два индивидуальных привода: для шнека и механизма резки.

На верхней плите сварной станины установлен электродвигатель 8 привода шнека, соединенный через муфту с быстроходным валом редуктора 10. Последний, в свою очередь, с помощью муфты соединяется с валом корпуса подшипника. В литом корпусе подшипника установлен вал, вращающийся в радиальных подшипниках качения. Для восприятия осевой нагрузки от формующего шнека в корпусе установлен упорный шарикоподшипник.

К корпусу подшипника фланцем крепится сварной цилиндр с расположенным внутри него шнеком. С противоположной стороны цилиндр закрыт матрицей. Температура в рабочей зоне контролируется термопарами, введенными в зону через пробку 5. Для нагрева кукурузной массы в передней части цилиндра укреплен блок электронагревателей 6.

У переднего торца матрицы расположен механизм резки с вращающимися ножами, который приводится в движение от отдельного электродвигателя через бесступенчатый вариатор. Электродвигатель и вариатор находятся внутри станины. Частота вращения вариатора регулируется рукояткой 2, установленной в непосредственной близости от панели управления. Для удобства обслуживания механизм резки отводится в сторону.

Над цилиндром установлен бункер для приема кукурузной крупы. Кукурузная крупа из бункера машины через регулируемую заслонку поступает в приемное отверстие цилиндра, где происходит прессование продукта и нагрев до температуры 145 °С.

В результате воздействия тепла, влаги и давления крупа превращается в пластическую массу, которая выдавливается шнеком через отверстия матрицы. При выходе из отверстий матрицы масса под действием пара, образующегося из перегретой влаги, вспучивается, образуя пористую хрустящую жилу. Механизм резки делит выходящие жилы на палочки, которые уносятся конвейером.

Порция крупы (1,5… 2,0 кг при температуре в цилиндре 80… 145 °С) приготовляется за 30…60 мин до пуска машины.

Режим нагрева цилиндра подбирается для каждой машины индивидуально в зависимости от сорта, помола, влажности крупы и степени износа.

Техническая характеристика экструдера А1-КХП приведена в табл.

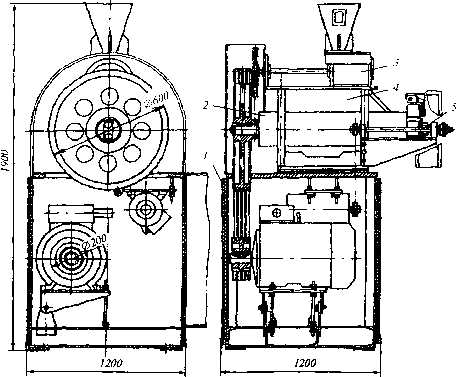

Машина Б8-КХ-ЗП (рис.) предназначена для производства палочек из кукурузной крупы посредством ее тепловой и механической обработки с последующей фасовкой на других автоматах.

Рис. Машина Б8-КХ-ЗП

Машина состоит из станины 1, формующего механизма 2, механизма 5 отрезки палочек по длине, ворошителя 3 кукурузной крупы, блока электронагревателей 4.

Формующий механизм состоит из охватываемого шнека с правой нарезкой, шнековой втулки с левой нарезкой, матрицы с двенадцатью отверстиями диаметром 3 мм, обоймы с четырьмя отрезными ножами, приводимой во вращение через цепную и клиноременную передачи от электродвигателя.

Ворошитель представляет собой корпус, внутри которого вращается вал с лопастями, перемешивающий поступающую из бункера крупу.

Блок электронагревателей предназначен для нагрева рабочей зоны машины в период пуска и автоматического под держания постоянной температуры от 160 до 180 °С. Во избежание перегрева машины в зоне загрузки предусматривается принудительное водяное циркуляционное охлаждение корпуса формующего механизма с подключением к сети водоснабжения.

Схемой машины предусмотрено ручное управление электроприводами шнека и ножа, а также ручное и автоматическое управление блоком нагревателей.

Перед пуском машины производится нагрев рабочей зоны формующего механизма в течение 30…35 мин до 160… 180 °С с помощью блока электронагревателей. За 25.. .30 мин до пуска машины готовится первая порция крупы влажностью 20.. .21 %. Подготовленная крупа по специальному лотку вручную засыпается небольшим потоком в отверстие зоны загрузки при включенной машине. После выхода палочек из формующей матрицы открывается заслонка, и в машину поступает крупа влажностью 13… 14 %.

Нагрев продукта в момент запуска происходит за счет теплопередачи, а в дальнейшем — за счет тепла, образующегося в результате трения между продуктом, шнеком и шнековой втулкой. Выпрессованная полужидкая масса за счет перепада давления при выходе из отверстия формующей матрицы взрывается с диаметра 3 мм до диаметра 8… 12 мм.

Таблица. Техническая характеристика экструдеров

Показатель | А1-КХП | Б8-КХ-ЗП |

Производительность, кг/ч | 75 | 90 |

Мощность, кВт: | ||

привода | 21 | 18,5 |

электронагревателя | 3,84 | 2,8 |

Число шнеков | 1 | 1 |

Частота вращения шнеков, мин»1 | 71 | 79,3 |

Диаметр шнеков, мм | 155 | 74 |

Максимальная температура в зоне нагрева, «С | 145 | 160…180 |

Максимально допустимое давление экструзии, МПа | 10 | 12 |

Габаритные размеры, мм | 1750x890x1635 | 1200x1200x1900 |

Масса, кг | 1300 | 950 |

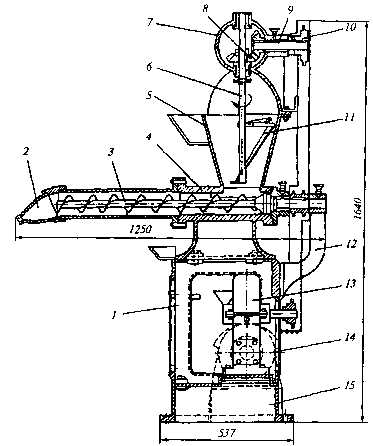

Экструдер МФБ-1 (рис.) состоит из плиты 15, станины 1 с кронштейном 12, электродвигателя 14, червячного редуктора 13, корпуса 4 со шнеком 3 и формующей матрицей 2, головки 7 с парой конических шестерен 8 и загрузочной воронки 5 со спиралью 11.

Рис. Шнековый экструдер МФБ-1

Внутри головки 7 находятся горизонтальный вал 9 с конической шестерней и приводной звездочкой 10, вертикальный вал 6 с конической шестерней и спиралью. Спираль 11 подает конфетную массу в корпус 4 и непрерывно перемешивает ее в загрузочной воронке 5. Шнек 3 выпрессовывает массу через формующие каналы матрицы 2 в виде пяти бесконечных жгутов, которые после предварительного охлаждения разрезаются на конфеты.

Техническая характеристика экструдера МФБ-1 приведена в табл.

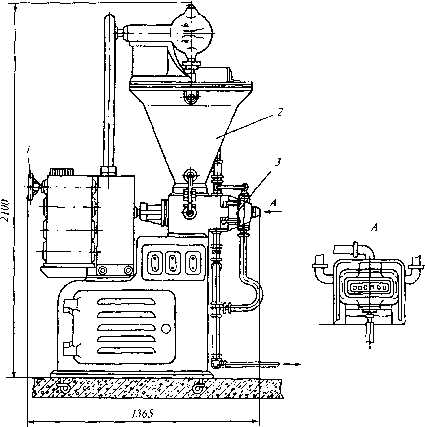

Двухшнековый экструдер поточных линий ШФК (рис.) отличается от экструдера МФБ-1 наличием двух горизонтальных шнеков, находящихся в самостоятельных камерах. Шнеки нагнетают массу в общую предматричную камеру 3. Масса выходит через шесть или восемь формующих каналов. Частота вращения спирали в загрузочной воронке 2 изменяется бесступенчатой рукояткой 1. Нагнетающие шнеки имеют постоянную частоту вращения. При переходе с формования жгутов круглого сечения на прямоугольные шнеки заменяют.

Рис. Шнековый экструдер ШФК

В шнековых экструдерах скорости выхода жгутов через формующие каналы неодинаковы. Для выравнивания скоростей увеличивают длину средних формующих каналов по сравнению с крайними, устанавливают дополнительные сопротивления перед средними каналами или в самих каналах либо устанавливают более высокую температуру стенок крайних формующих каналов. Добиться полного равенства скоростей во всех каналах весьма трудно.

Техническая характеристика экструдера приведена в табл.

Экструдер ШВФ-22 (рис.) предназначен для выдавливания конфетной массы при производстве пралиновых конфет.

Рис. Экструдер ШВФ-22

Он имеет в предматричной камере перегородки, образующие секции у каждого выходного отверстия. Это выравнивает скорости у выдавливаемых жгутов. Бункер 1 укреплен на корпусе питателя 2 с расположенными в нем рифлеными валками 3. В корпусе нагнетателя 4 вращаются нагнетающие шестеренные роторы 5, выполненные из набора шестерен. Предматричная камера 7 имеет вертикальные формующие каналы 8. В нижней части корпуса нагнетателя и предматричной камеры имеются вертикальные перегородки 6, которые делят корпус и камеру на отдельные секции.

Бункер, корпус нагнетателя и нагнетатель, а также предматричная камера имеют рубашки для обогрева.

Конфетная масса вытягивается из бункера рифлеными валками 3 и равномерно подается по всей длине шестеренных роторов 5. Они нагнетают массу в предматричную камеру 7 и из нее через формующие каналы 8 выдавливаются жгуты 9 пралиновой массы.

Техническая характеристика экструдера ШВФ-22 приведена в табл.

Таблица. Техническая характеристика экструдеров

Показатель | МФБ-1 | ШФК | ШВФ-22 |

Производительность, кг/ч | 325 | 150…310 | 1000 |

Число отверстий в матрице | 5 | 6 | 22 |

Потребная мощность, кВт | 1,7 | 2,8 | 2,8 |

Габаритные размеры, мм | 1250x845x1640 | 1365x775x2100 | 1000x1160x2980 |

Масса, кг | 410 | 955 | 1220 |

Похожие статьи

znaytovar.ru

Виды экструдеров

Пресс-экструдер

Экструдер состоит из нескольких основных узлов — корпуса, оснащенного нагревательными элементами, рабочего органа (шнека, диска, поршня), размещенного в корпусе, узла загрузки перерабатываемого продукта, привода, системы задания и поддержания температурного режима и других контрольно-измерительных и регулирующих устройств.

Используемые в пищевой промышленности экструдеры довольно разнообразны по конструктивному оформлению. Но все они имеют формующий элемент – матрицу, которая формой и размерами отверстий определяет поперечное сечение экструдируемого жгута, и нагнетатель, который должен создать в экстругируемой массе необходимое давление для того, чтобы вызвать ее течение через отверстие матрицы с желаемой скоростью.

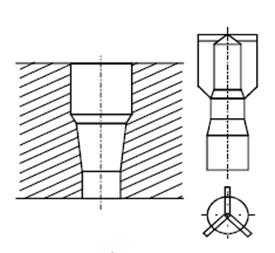

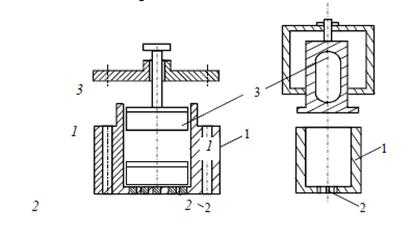

Матрица (рис. 3) представляет собой плоский металлический диск с отверстиями, через которые продавливается формируемая масса. Форма отверстия матрицы определяет вид изделия. При формировании сплошных изделий форма поперечного сечения отверстий бывает круглая, прямоугольная, квадратная и более сложная. Сложные отверстия с вкладышами применяют при формировании полых изделий.

Материал для матрицы должен быть коррозионно-стойким, обладать антиадгезионными свойствами и высокой прочностью. Для изготовления матриц экструдеров для пищевой промышленности наиболее часто применяют латунь, бронзу, и нержавеющую сталь. Чтобы снизить прилипаемость формуемого продукта, отверстия полируют и хромируют. Широко применяют в настоящее время матрицы, состоящие из металлической обоймы и смежных вставок. Вставки представляют собой смежные гильзы с формующими отверстиями, изготовляются из пластмасс (тефлон, альгофон и др.). Преимуществом таких матриц является возможность при одной и той же обойме сменой вставных гильз получать изделия различного сечения.

Рис.3 Общий вид матрицы

Нагнетатель экструдера может быть периодического действия или непрерывного действия.

Рис. 4 Схемы винтового и гидравлического поршневых нагнетательных устройств периодического действия

На рис. 4 показаны схемы винтового и гидравлического поршневых нагнетательных устройств периодического действия. Подобное устройство представляет собой цилиндр 1, одним из торцов которого является матрица 2 с отверстиями определенной формы. Пуансон 3, приводимый в движение гидравлическим или винтовым устройством, входит в этот цилиндр и вытесняет предварительно заложенное в него тесто.

Среди нагнетателей непрерывного действия распространены шнековый, валковый и шестеренный.

Схемы нагнетателей представлены на рис.5.

Рис. 5 Схемы шнекового и валкового нагнетателей

Выбор типа нагнетателя зависит как от свойств перерабатываемой массы, так и от технологических требований к ее обработке. Приведем общие рекомендации по выбору типа нагнетателя. Поршневые и валковые нагнетатели оказывают щадящее воздействие на перерабатываемый продукт, поэтому их целесообразно использовать для формования масс нежной консистенции. Использование поршневого нагнетателя нецелесообразно при включении экструдера в поточную линию, так как этот нагнетатель периодического действия. Валковые нагнетатели лучше всего применять в машинах без матрицы как каландры (каландрование рассматривается как частный случай экструзии), например в тех случаях, когда необходимо получить полуфабрикат в виде ленты, например для формования сухарных плит, тонких листов теста. Толщина слоя ленты при безматричном формовании определяется расстоянием между формующими валками. Шестеренные нагнетатели целесообразно применять для формования однородных и гомогенных материалов. Их недостатком является пульсация создаваемого давления. Их нельзя использовать для формования масс с твердыми включениями, которые могут разрушаться и измельчаться. Одношкнековые нагнетатели хорошо работают в сочетании с круглой матрицей и являются перспективными для формующих машин в пищевых производствах. Нельзя, однако, считать удачным использование шнекового нагнетателя с прямоугольной матрицей, так как в этом случае невозможно обеспечить равномерность скорости выпрессовывания по ее длине.

Наибольшее распространение в промышленности получили шнековые экструдеры. Захватывая исходный продукт, шнек перемещает его от загрузочного устройства вдоль корпуса экструдера. При этом продукт сжимается, разогревается, пластифицируется и гомогенизируется. Давление в экструдере достигает 15… 100 МПа. По частоте вращения шнека экструдеры подразделяют на нормальные и быстроходные с окружной скоростью соответственно до 0,5 и 7 м/мин, а по конструктивному исполнению — на стационарные и с вращающимся корпусом, с горизонтальным и вертикальным расположением шнека.

Существуют экструдеры со шнеками, осуществляющими не только вращательное, но и возвратно-поступательное движение. Для эффективной гомогенизации продукта на шнеках устанавливают дополнительные устройства — зубья, шлицы, диски, кулачки и др. В последнее время получают распространение планетарно-вальцовые экструдеры, у которых вокруг центрального рабочего органа (шпинделя) вращается несколько дополнительных шнеков (от 4 до 12). Принцип действия дискового экструдера основан на использовании возникающих в упруговязком материале напряжений, нормальных к сдвиговым. Основу конструкций такого экструдера составляют два плоскопараллельных диска, один из которых вращается, создавая сдвиговые и нормальные напряжения, а другой неподвижен. В центре неподвижного диска имеется отверстие, через которое выдавливается размеченный материал. Поршневой экструдер из-за низкой производительности используют ограниченно, в основном для изготовления труб и профилей из реактопластов. Конструкции экструдеров могут быть классифицированы также по геометрической форме, механическим, функциональным или термодинамическим характеристикам. Кроме того, экструдеры рекомендуется классифицировать по их физическим признакам, поскольку они оказывают влияние на химические структурные характеристики экструдированных продуктов. Особое значение имеют такие параметры, как уклон режущей кромки матрицы и количество тепловой энергии, образующейся в процессе экструдирования за счет механического преобразования энергии; температура во время ведения процесса; влажность экструдируемой массы.

При переработке пищевых продуктов наибольшее распространение получили экструдеры со шнеками полного зацепления, вращающимися в одном направлении, когда вершины одного шнека взаимодействуют с впадинами другого.

В двухшнековых самоочищающихся экструдерах обеспечиваются более быстрый пуск шнека и работа на повышенной скорости. В них реже возникают подъемы давления, так как не происходит накопление продукта. В одношнековых экструдерах, вследствие того, что продукт может оставаться в витках и накапливаться, создавая разрывы потока, подъемы давления бывают чаще. В результате продукт из экструдера выпускается неравномерно. Однако предполагается, что в одношнековом экструдере износ шнека концентрируется по наружной кромке к торцу его витков, и это обеспечивает восстановление шнека.

Двухшнековый экструдер более подвержен износу. Изнашиваются шнеки в местах загрузки и выгрузки продукта. В этой связи свойства конечного продукта и эффективность процесса экструдирования в большой степени зависят от износа рабочих органов машины при обработке в двухшнековом экструдере. При использовании двухшнекового экструдера не требуется предварительной гидротермической обработки продукта, что упрощает производственный процесс. Гидролиз крахмала пшеничной муки протекает гораздо эффективнее в двухшнековом экструдере, чем в одношнековом. В двухшнековом экструдере зоны пластификации и повышения давления отделены друг от друга, что позволяет независимо осуществлять пластификацию и экструдирование продукта. Известно, что затраты, связанные с приобретением одношнековых экструдеров, ниже по сравнению с затратами на приобретение двухшнековых машин. Однако последние компенсируются меньшими эксплуатационными расходами. Высокие расходы по эксплуатации одношнековых машин связаны с длительными простоями при чистке, большими трудозатратами и объемом работ по обслуживанию. Сравнение конструктивных и технологических достоинств одношнековых и двухшнековых экструдеров показывает значительное преимущество последних.

Материал для матриц должен быть коррозионно-стойким, обладать антиадгезионными свойствами и высокой прочностью. Чтобы снизить прилипаемость формуемого продукта, отверстия полируют и хромируют. Широко применяют в настоящее время матрицы, состоящие из металлической обоймы и сменных вставок. Вставки представляют собой сменные гильзы с формующими отверстиями, изготовляются из пластмасс с сильно выраженными антиадгезионными свойствами. Форма и размер предматричной камеры зависят от свойств перерабатываемого продукта, типа и размеров нагнетающего механизма и должны способствовать выходу выпрессовываемой массы через каналы матрицы с возможно более равномерной скоростью, а также препятствовать образованию застойных зон. Формование экструзией имеет ряд преимуществ: непрерывность осуществления процесса с высокой скоростью, безотходность технологии и высокая культура производства.

Контакты для заказов прессов: +38 050 4571330 (вайбер, вацап, телеграм) [email protected] Производим и продаем пресса ручные и гидравлические, цены и характеристики: Пресс механический 3 т. ЦЕНА 16000 грн Длина винта …

Служат для равномерной подачи полимерного материала в цилиндр экструдера, что способствеут равномерности выдавливания расплава из формующей головки. Многие полимерные порошкообразные материалы обладают способностью к образованию сводов над загрузочным отверстием цилиндра, …

Цилиндр подвергается следующим воздействиям: неравномерному по длине нагреву; переменному давлению расплава полимерного материала, значение которого может изменяться от долей МПа, до 60-80 МПа; резким температурным колебаниям вследствие цикличности нагрева-охлаждения при …

msd.com.ua

Ответы@Mail.Ru: Что это за профессия

Экструдер или — по русски — червячный пресс,один из видов оборудования для переработки термопластов.<br>Экструзия это непрерывный технологический процесс, заключающийся в продавливании материала, обладающего высокой вязкостью в жидком состоянии, через формующий инструмент (экструзионную головку, фильеру), с целью получения изделия с поперечным сечением нужной формы. В промышленности переработки полимеров методом экструзии изготавливают различные погонажные изделия, такие, как трубы, листы, пленки, оболочки кабелей и т.д. Основным технологическим оборудованием для переработки полимеров в изделия методом экструзии являются одночервячны и двухчервячные экструдеры.<br>А если просто — то экструдер похож на электромясорубку с подогревом, с одной стороны засыпаете сырье, а с другой у вас выходит подготовленная к формованию полимерная масса.<br>Кстати,профессия по ЕТКС называется не экструдерист,а машинист экструдера.Имею соответствующую запись в трудовой книжке.)))<img src=»//otvet.imgsmail.ru/download/daa3ab6a34dd724f6957a1141e006ef9_i-30.jpg» >

Экструдер — это огромная машина, которая делает какие-либо детали, точно знаю, что полимерные детали, возможно, и металлические.<br>Экструдерист — человек, который управляет этой машиной.

Экструдер — машина для получения изделий из пластмассы, да не простых, а по форме длинных как макароны иногда имеющие внутри полость, то есть в виде трубки. Примеры изделий полученых методом экструзии: различные пластмассовые трубки, целофновые пакеты (заготовка в виде длинного рукава), изоляция проводов, профиль для пластиковых окон и т.п.<br>При экструзии расплав пластмассы с помощью поршня или червячного колеса продавливается через отверстие (круглое или специальной формы).<br>Экструдерист — оператор такой машины.

А «машинист экструдера» и «оператор экструдера» это одно и то же?

touch.otvet.mail.ru

Экструзия. Общее представление об экструзии — «Эксимпак-Оборудование»

19.09.2013

Рейтинг: 4.5/5 из 30Из истории экструзии

Экструзионные установки для переработки полимеров появились в 30-е годы XX века. Первый термопласт появился в Германии около 1935 года (инженер — Пуаль Трестер). До этого момента экструдеры служили для переработки каучука (шнековые или поршневые экструдеры с паровым подогревом и с малым соотношением длина/диаметр). После 1935 года появились экструдеры большей длины, оснащенные электронагревателями. Примерно в это же время были сформулированы основные принципы экструзии термопластов итальянцем Р. Коломбо, который совместно с К. Паскуэтти разрабатывал машину для смешения ацетата целлюлозы. С 1950-х годов внимание к устройству экструдеров и совершенствованию процесса экструзии усилилось: внедрялись новые технологии, проводились исследования. В последнее время было разработано новое поколение машин с более эффективным смешением и диспергированием полимеров.

Описание технологического процесса экструзии пленки

Экструзия — метод формования в экструдере для пленки изделий или полуфабрикатов неограниченной длины продавливанием расплава полимера через формующую головку с каналами необходимого профиля.

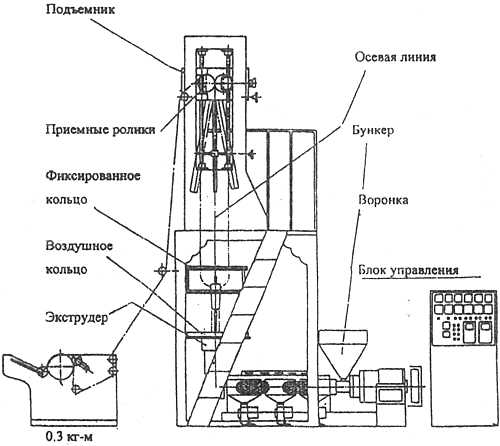

Представим схему оборудования для производства рукавной пленки:

Основными элементами экструдера являются следующие агрегаты:

- бункер для загрузки сырья,

- шнек и цилиндр для расплава сырья,

- фильтр с сеткой для очистки материала,

- формующая головка с воздушным кольцом для формирования материала,

- устройство вытяжки материала,

- устройство намотки готового материала,

- блок управления экструзионной установкой.

Процесс внутри шнековой пары

Термопластичный полимер в процессе экструзии последовательно переходит сначала из твердого состояния (в виде гранул) в расплав, а затем вновь в твердое состояние (в виде пленки) после выхода из формующей оснастки.

Структуру твердого полимера составляют длинные молекулы (макромолекулы), свернутые в клубок или переплетенные между собой, формирующие высокоупорядоченные кристаллические или неупорядоченные аморфные образования. Отдельные фрагменты полимерных цепей находятся в непрерывном движении под действием тепловой энергии.

При нагреве, с возрастанием температуры, увеличивается подвижность молекул, разрушаются кристаллические образования, молекулы принимают клубкообразную или спиральную форму и начинают смещаться относительно друг друга. Полимер из твердого состояния переходит в расплав. У полимеров кристаллической структуры этот переход отвечает узкому интервалу температур, а у аморфных — широкому. В интервале между температурами плавления и разложения полимер находится в вязкотекучем состоянии. Именно в состоянии расплава материал экструдируется. Реальный интервал температур переработки несколько уже, чем интервал между температурой плавления и разложения, так как, с одной стороны, необходимо иметь достаточно подвижный расплав, а с другой стороны, необходимо избежать разложения полимера при экструзии.

Технологический процесс экструзии полимерного сырья состоит из последовательного проталкивания материала вращающимся шнеком по зонам:

- питания (I),

- пластикации и плавления (II),

- дозирования расплава (III),

- продвижения расплава в каналах формующей головки.

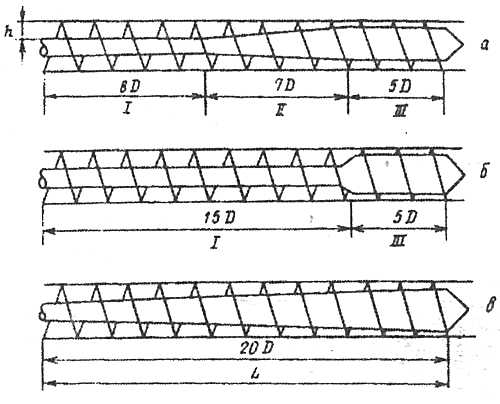

Схема одношнекового экструдера

Основные типы шнеков

Зоны технологического процесса экструзии

Деление шнека на зоны I-III осуществляется по технологическому признаку и указывает на то, какую операцию в основном выполняет данный участок шнека. Разделение шнека на зоны условно, поскольку в зависимости от природы перерабатываемого полимера, температурно-скоростного режима процесса и других факторов, начало и окончание определенных операций могут смещаться вдоль шнека, захватывая различные зоны или переходя из одного участка в другой.

Цилиндр также имеет определенные длины зон обогрева. Длина этих зон определяется расположением нагревателей на его поверхности и их температурой. Границы зон шнека I-III и зон обогрева цилиндра могут не совпадать. Для обеспечения успешного перемещения материала большое значение имеют условия продвижения твердого материала из загрузочного бункера и заполнение межвиткового пространства, находящегося под воронкой бункера.

Питание шнека зависит от формы частиц сырья и их плотности. Гранулы, полученные резкой заготовки на горячей решетке гранулятора, не имеют острых углов и ребер, что способствует их лучшей сыпучести. Гранулы, полученные холодной рубкой прутка-заготовки, имеют острые углы, плоское сечение среза, что способствует их сцеплению и, как следствие, худшей сыпучести. При длительной работе экструдера возможен перегрев цилиндра под воронкой бункера и самого бункера. В этом случае гранулы начнут слипаться и прекратится их подача на шнек. Для предотвращения перегрева этой части цилиндра в нем могут быть сделаны полости для циркуляции охлаждающей воды (Источник: инструкция пользователя. Лебедев П.Г., Лебедева Т.М., Митина Л.Н.)

Компания «Эксимпак-Оборудование» уже более 20 лет занимается поставкой экструзионной техники на отечественный рынок и рынки стран СНГ — от простых ПВД/ПНД однослойных моделей производства рукавной пленки шириной до 700 мм (например, модель YF-MHB-45) до многослойных A-B-C экструдеров производственной мощностью до 300 кг продукции в час. Покупатели могут не сомневаться в “тотальной” компетентности наших технологов относительно всего, что происходит внутри и снаружи шнека; равно как и надежность наших машин также не подлежит сомнению.

www.eximpack.com

Мир современных материалов — Экструзия

Наложение полимерных покрытий на экструзионных линиях — наиболее распространенный способ при производстве кабельных изделий.

В основе метода экструзии лежит способность термопластичных полимеров в расплавленном состоянии протекать через узкие отверстия под действием выдавливающего усилия. Экструзия широко применяется для таких «хорошо текучих» материалов, как полиэтилен, полипропилен, полиамиды, поливинилхлоридные пластикаты, некоторые виды фторопластов, а также для различных резиновых смесей.

Экструзия обеспечивает высокую производительность и непрерывность процесса, что дает возможность выпускать продукцию большой длины, совмещать изолирование или наложение оболочки с другими технологическими операциями (например, волочением и отжигом проволоки для токопроводящей жилы, контролем изолированной жилы, скруткой изолированных жил и др.). Также экструзия открывает широкие возможности для автоматизации и создания поточных линий совмещенных процессов.

Основным рабочим узлом экструзионной линии является экструдер, в котором осуществляется непосредственное наложение изоляции или оболочки.

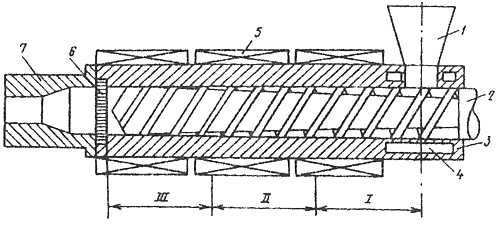

Принцип действия экструдера

На рис. 1 приведена принципиальная схема экструдера. Основной его частью является рабочий цилиндр 5, внутри которого размещается втулка 4, выполненная из специальных износоустойчивых легированных сталей, которая плотно запрессована в цилиндр и имеет обогрев при помощи нагревателей 6 электрического или индукционного типа. Предусматривается также внешнее охлаждение 15 цилиндра воздухом от вентилятора 16 или водой 19.

Рис. 1. Схема экструдера.

1 – перерабатываемый материал; 2 – загрузочная воронка экструдера; 3 — червяк; 4 — втулка; 5 — рабочий цилиндр; 6 — нагреватель; 7 — насадка червяка; 8— расплав; 9 — головка экструдера; 10 — дорн; 11 — матрица; 12 — заданный слой изоляции; 13 — токопроводящая жила; 14— решетка; /5— внешнее охлаждение цилиндра; 16 — вентилятор; 17— электродвигатель; 18 — редуктор; 19 — охлаждающая вода; 20, 21 — подшипники

Основным рабочим инструментом экструдера является червяк (или шнек) 3, который расположен внутри втулки цилиндра и закреплен консольно, имея опоры в подшипниках 20 и 21, рассчитанных на большие осевые нагрузки. Червяк приводится во вращение электродвигателем /7 через редуктор 18. Он имеет спиральную винтовую нарезку, которая расположена на рабочей части, занимающей значительную длину. В зависимости от типа экструдеpa и вида перерабатываемого материала рабочая длина червяка в 4 — 25 раз превышает его диаметр.

Перерабатываемый материал 1 в виде гранул периодически подается в загрузочную воронку 2 экструдера. Вращающийся червяк захватывает подаваемый материал, который нагревается, уплотняется, расплавляется, гомогенизируется и, продвигаясь по винтовой нарезке червяка, поступает в головку 9 экструдера, где расположен формующий инструмент — дорн 10 и матрица 11, — который обеспечивает наложение заданного слоя 12 изоляции (или оболочки) на токопроводящую жилу 13 (или сердечник кабеля).

Для уплотнения материала объем витка нарезки червяка на выходе делается меньше, чем на входе. Отношение этих объемов называется компрессией (степенью сжатия), которая равна отношению плотности расплава 8 (на выходе из цилиндра) к так называемому насыпному весу гранулированного материала (на входе в цилиндр). Для переработки пластмасс компрессия обычно осуществляется за счет уменьшения глубины нарезки червяка при постоянном шаге. Это уменьшение происходит в зоне II экструдера, которая и называется зоной сжатия, тогда как зона I — это загрузочная зона, а зона III — дозирующая, или зона выдавливания.

Длина зон и температура в различных зонах экструдера разные, а также разные состояние материала, механизмы его перемещения и происходящие физико-механические процессы, поэтому для объяснения причин перемещения перерабатываемого материала в цилиндре экструдера используются различные физические модели.

На рис. 2 показана схема экструзионной линии. Жила с отдающего устройства попадает в рихтовочное устройство, там выпрямляется и далее подогревается током до 100-1200С, что обеспечивает лучшее прилегание расплавленного полимера к жиле, более плавное охлаждение и снижает вероятность образования микропор в изоляции вблизи жилы за счет усадки. Подогретая жила попадает в червячный пресс, в котором имеется три зоны нагрева. Для ПЭВД (полиэтилен высокого давления, низкой плотности): 1-я зона — 100-120° С; 2-я зона — 150-180° С; 3-я зона — 180-240° С. Головка пресса (дорн) имеет — 200-270° С, матрица — 220-3000С. Верхние границы температур поддерживаются при высоких скоростях опрессования (около 600 м/мин). Для ПЭНД (полиэтилен низкого давления, высокой плотности) температуры повышаются на 40—60° С.

Рис. 2. Схема экструзионной линии для наложения пластмассовой изоляции:

1 — отдающее устройство; 2— рихтовочное устройство; 3 — подогрев жилы; 4 — червячный пресс; 5 — устройство бесконтактного контроля диаметра; 6 — устройство для охлаждения горячим воздухом; 7 — ванна водяного охлаждения; 8 — устройство воздушной сушки поверхности изоляции; 9 — аппарат «сухого» испытания; 10— тяговое устройство; 11 — счетчик длины; 12— приемное устройство

Для получения качественной изоляции очень важно поддерживать автоматически температурные режимы опрессования. Контроль диаметра производится после червячного пресса или после охлаждения кабеля. Охлаждение кабеля производится плавно многоступенчато: вначале горячим воздухом, а затем водяное охлаждение трехступенчатое: 80— 90° С, 50—70° С и 20—40° С. Такое ступенчатое охлаждение исключает возможность образования воздушных включений или внутренних механических напряжений в изоляции. Затем поверхность изоляции обдувается сжатым воздухом и опрессованный кабель попадает в аппарат «сухого» испытания, где производится высоковольтный контроль кабеля.

Наложение полупроводниковых экранов на поверхность жилы и изоляции (для кабелей с номинальным напряжением 10 кВ и выше) производится последовательно на трех прессах: экран — изоляция — экран (тандем — линия) или при специальном расположении прессов (друг против друга: Т-образное расположение или под углом: V-образное расположение) одновременно наносится экран и изоляция (разными прессами через общую головку).

Литература:

Основы кабельной техники/ под ред. И.Б. Пешкова. — М.: Издательский центр «Академия», 2006. – 432 с.

Вас также может заинтересовать:

worldofmaterials.ru