Шнековый экструдер

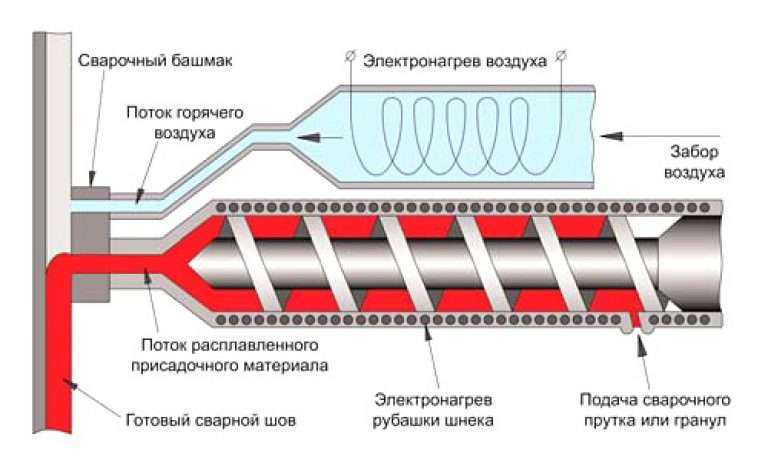

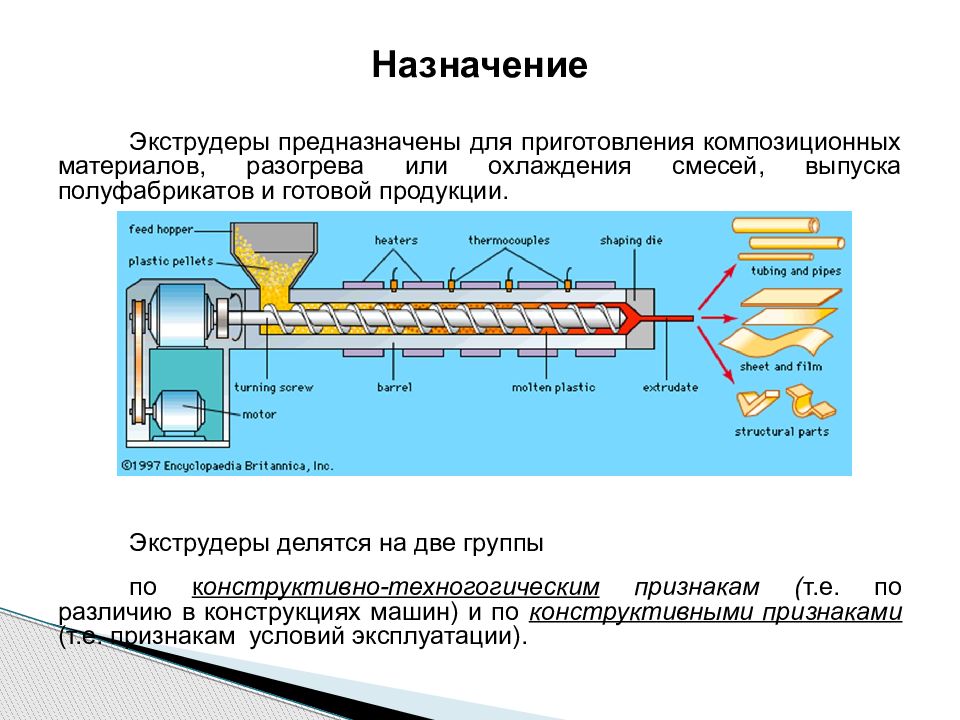

Часто в различных сферах деятельности находит применение так называемый шнековый экструдер. Данное оборудование предназначается для изготовления материалов и продукции, неограниченной по длине, при этом они имеют определенную форму. Наиболее часто применяются экструдеры для изготовления продуктов из полимерных материалов, из древесины и опилок, для производства такой продукции, как сухой корм для животных, топливные брикеты.

Эксплуатация шнекового экструдера

Данное оборудование работает с гранулами, агломератами и иным дробленым материалом. На сегодняшний день экструдеры выпускаются производителями в разных вариациях и разных типов. Одним из видов данного оборудования является шнековый экструдер. Принцип его работы не является очень сложным, а изготовления посредством него материала является достаточно легким технологическим процессом. Рассмотрим более детально принцип работы данного устройства, его основные рабочие характеристики и типы.

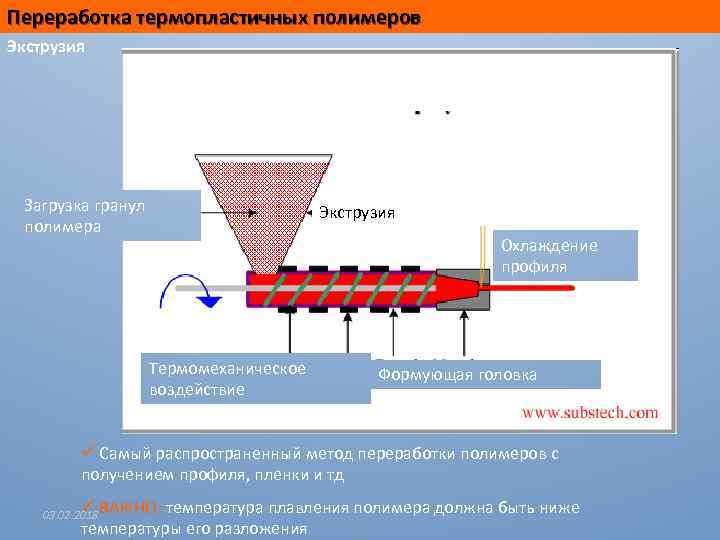

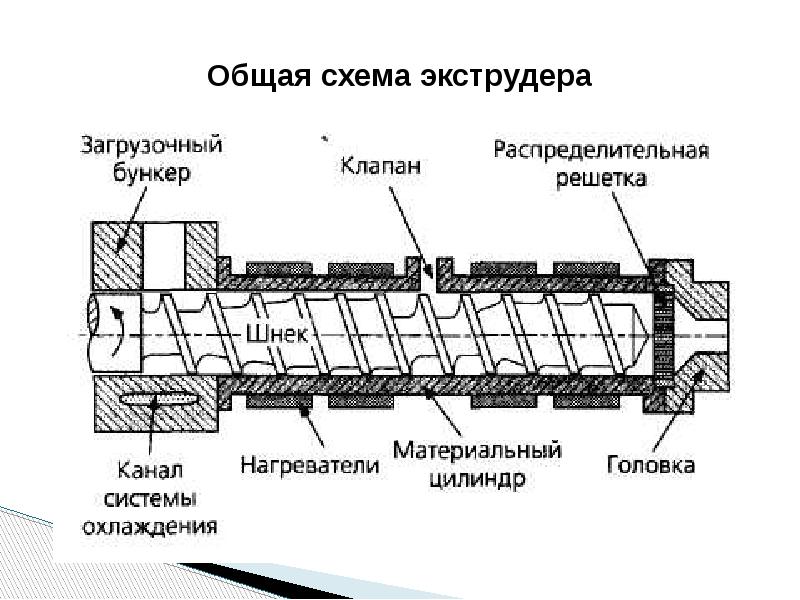

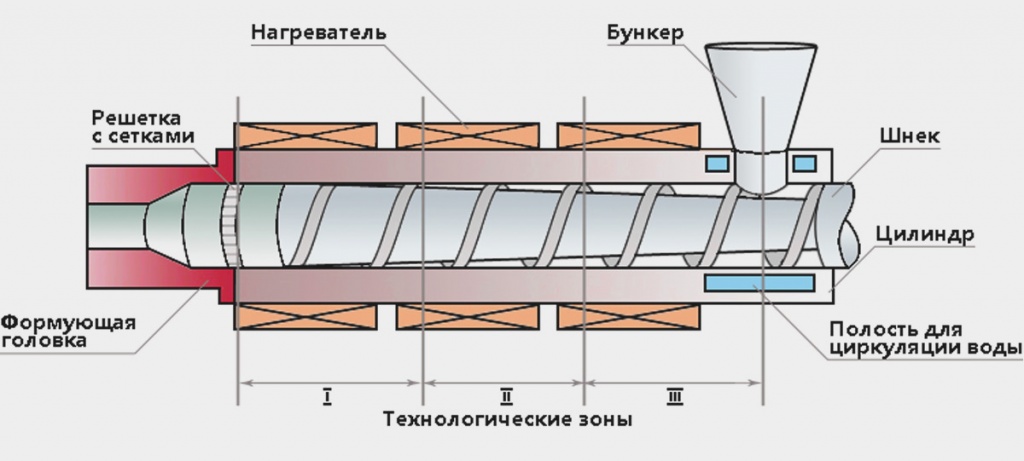

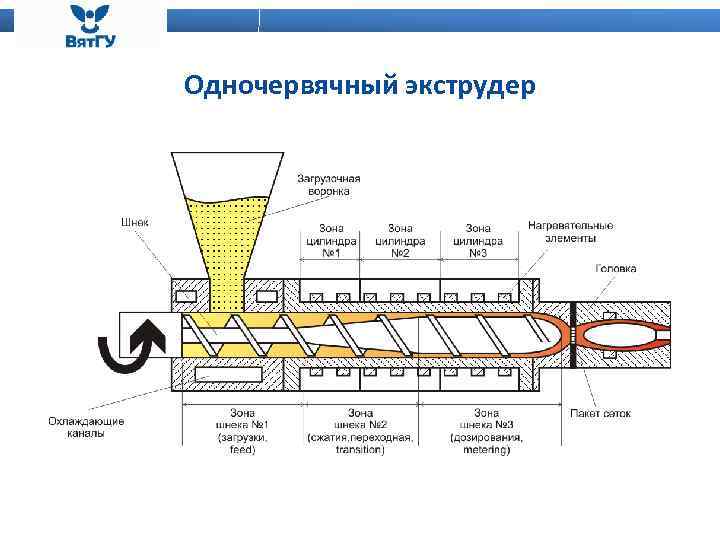

Стоит отметить, что исходное сырье в шнековом экструдере проходит через несколько этапов обработки, перед последним, завершающим весь процесс формированием материала. На начальном этапе, сырье загружается в специальную рабочую камеру, где посредством специальных нагревательных элементов оно подвергается тепловому воздействию. Посредством такой тепловой обработки сырье постепенно размягчается, и уже дальше его обработка происходит значительно легче. На последнем завершающем этапе, исходный материал постепенно превращается в однородную, мягкую и пластичную массу.

Сам процесс нагрева происходит в специальном рабочем элементе, который расположен в данном оборудовании — он называется хомутовым нагревателем. Он равномерно распределяет тепло по рабочему бункеру, в котором происходит прогрев массы и поэтому материал не имеет комочков и расплавляется в однородное состояние.

Принцип работы шнекового экструдера

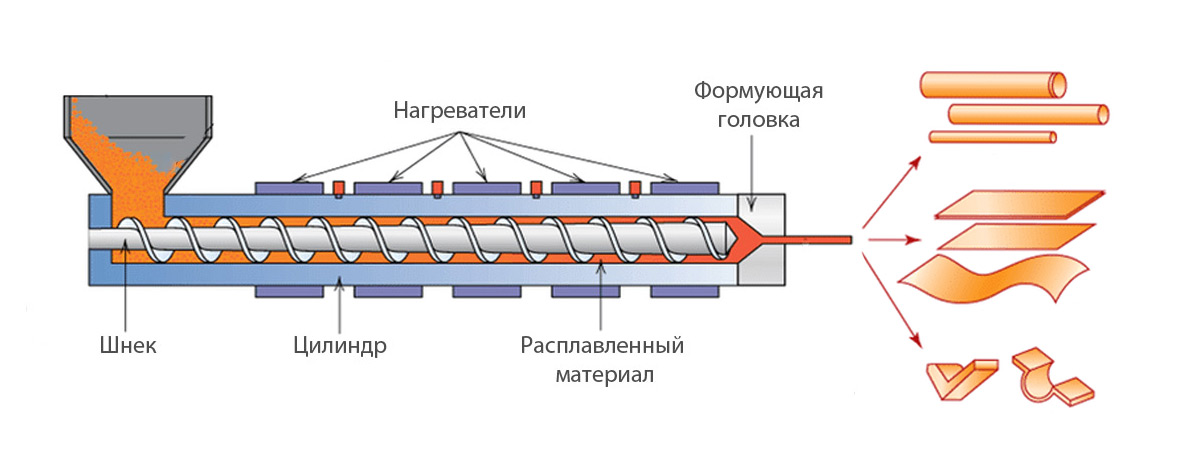

Суть работы шнекового экструдера заключается в том, что посредством самого главного элемента, а именно самого шнека, полимерный или иной материал равномерно выдается в последнюю экструзионную обработку. Шнек расположен по всей длине бункера, и работает он принципу мясорубки. Сухой, только что загруженный материал, равномерно перемешиваясь посредством вращающегося шнека, одновременно подвергается тепловой обработке, именно это и позволяет на выходе получить ровную, стойкую однородную мягкую массу. После прохождения через бункер со шнеком, масса выдается уже в саму экструзионную головку, где посредством специальных матричных элементов, она начинает продавливаться сквозь отверстия формующей головки. На выходе из формующей головки экструдера получается готовый материал, который далее посредством специальных режущих элементов регулируется по длине и размеру.

Шнек расположен по всей длине бункера, и работает он принципу мясорубки. Сухой, только что загруженный материал, равномерно перемешиваясь посредством вращающегося шнека, одновременно подвергается тепловой обработке, именно это и позволяет на выходе получить ровную, стойкую однородную мягкую массу. После прохождения через бункер со шнеком, масса выдается уже в саму экструзионную головку, где посредством специальных матричных элементов, она начинает продавливаться сквозь отверстия формующей головки. На выходе из формующей головки экструдера получается готовый материал, который далее посредством специальных режущих элементов регулируется по длине и размеру.

Как правило, данное оборудование не работает в одиночку, наиболее часто экструдеры встречаются в промышленных и производственных линиях, где укомплектована целая серия из основного и вспомогательного оборудования.

Популярность использования шнекового экструдера обусловлена его высокими рабочими качествами.

Принцип действия двухшнековых экструдеров

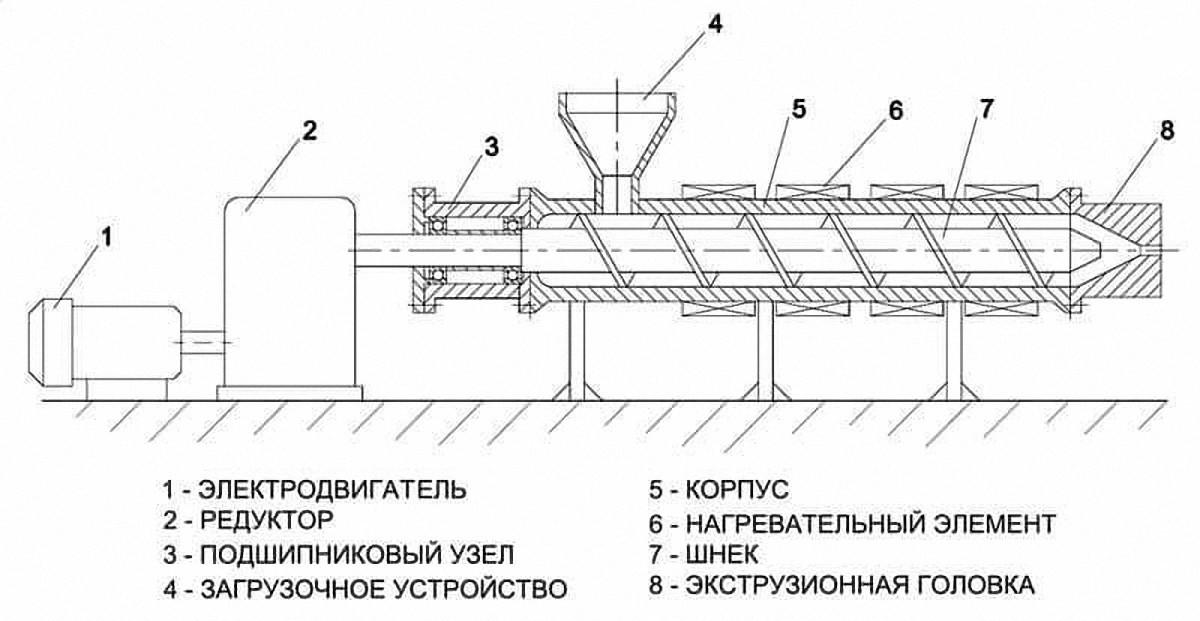

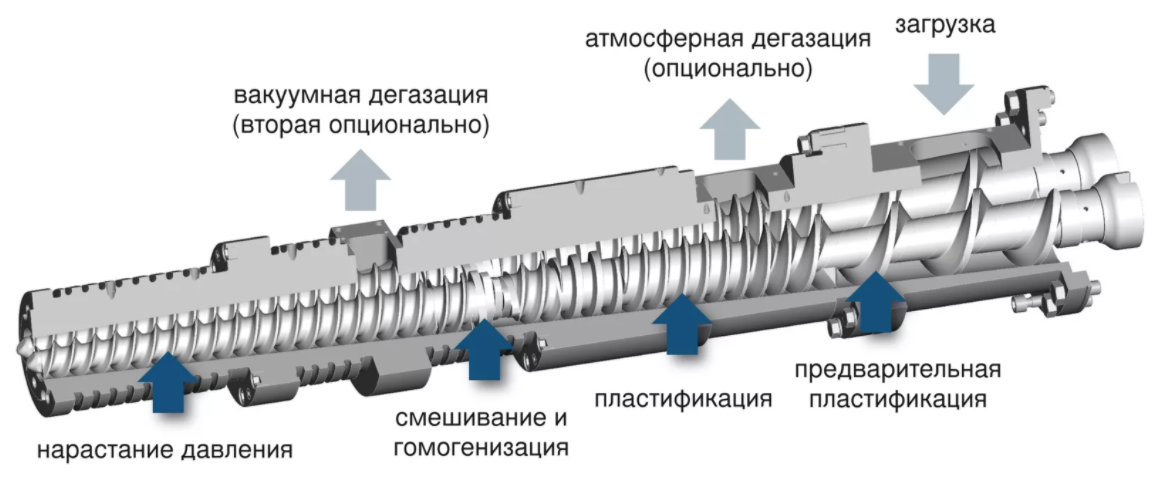

Рис. 1. Кинематическая схема двухшнекового экструдера.

Рис. 2. Конструкции червяков двухшнекового экструдера

1,а — плотное зацепление, встречное вращение червяков; 1,б; 2,б — плотное зацепление, однонаправленное вращение червяков; 3,а — неплотное зацепление, встречное вращение червяков; 3,б — неплотное зацепление, однонаправленное вращение червяков; 4,а — червяки незацепляющиеся, со встречным вращением.

В отличие от одночервячных машин в корпусе двухчервячных экструдеров параллельно располагаются два червяка. Поскольку транспортирование материала в таком экструдере происходит не за счет сил трения, а принудительным его продавливанием под действием согласованно вращающихся червяков, то морфология и агрегатное состояние полимерного материала не влияют на производительность машины.

Поэтому двухчервячные экструдеры могут перерабатывать порошковые и гранулированные материалы, композиции с дисперсным и коротковолокнистым наполнителем, расплавы или пасты, прилипающие к червяку, и создавать значительные давления на пластмассы в зоне выхода из материального цилиндра.

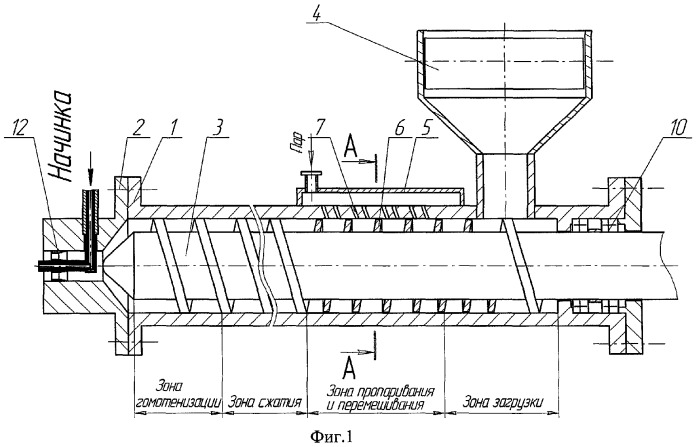

Принцип работыКинематически двухчервячный экструдер состоит из материального цилиндра 1, двух шнеков 2, как правило, с параллельными осями вращения, механической передачи 3 и электродвигателя 4.

Червяки могут быть зацепляющимися и незацепляющимися (рис. 2), вращаться в одном или встречном направлении, иметь правую или левую нарезку. Зацепление червяков может быть плотным или неплотным.

Зацепление червяков может быть плотным или неплотным.

Зазоры в зацеплении червяков и между червяками и цилиндром способствуют как обеспечению их геометрической совместимости, так и перетоку перерабатываемого материала между витковыми секциями. Производительность зоны питания таких экструдеров зависит от свободного объема между двумя витками и от равномерности подачи материала.

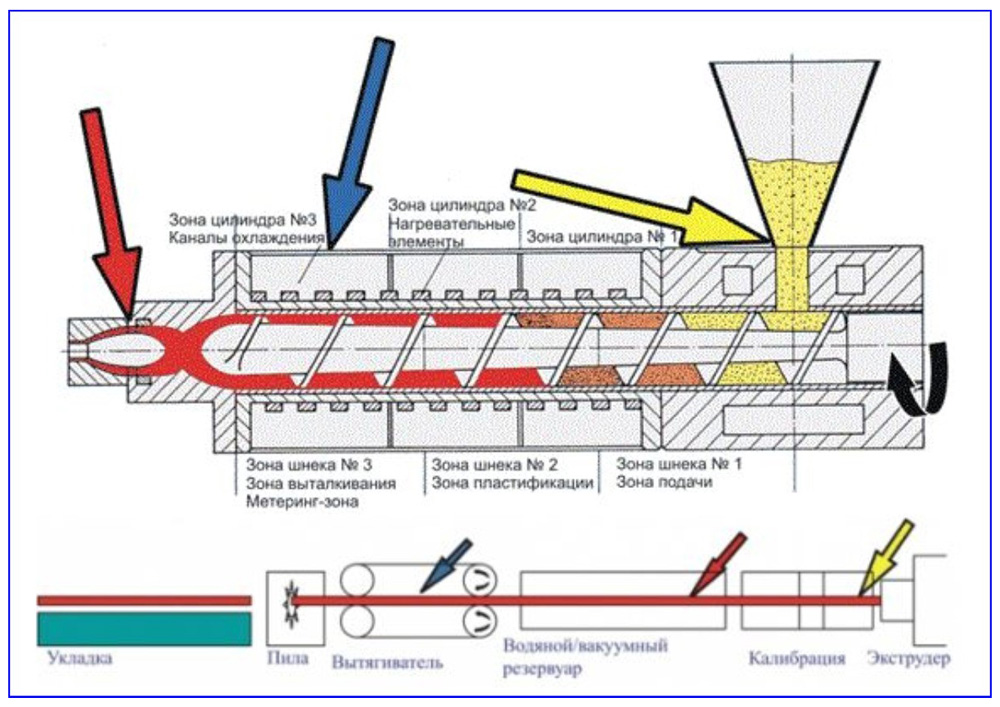

В стандартном двухшнековом экструдере шнеки имеют пять зон:зона входа (захват материала и предварительный разогрев)

зона пластификации (разогрев и агломерация)

зона сжатия (герметизация зоны дегазации и поддержка пластификации)

зона дегазации (дегазация расплава, включая отвод воздуха)

зона выхода (полное расплавление, гомогенизация и выталкивание).

В зоне входа осуществляется захват смеси и ее предварительный разогрев через внутреннее и внешнее трение, а также теплопередачу. В зоне пластификации этот процесс продолжается до того состояния, когда порошок смеси на поверхности настолько нагревается, что под влиянием механической энергии он начинает агломерироваться. После начала процесса агломерации начинают быстро образовываться крупные агломераты, создающие большее сопротивление процессу резания.

В зоне пластификации этот процесс продолжается до того состояния, когда порошок смеси на поверхности настолько нагревается, что под влиянием механической энергии он начинает агломерироваться. После начала процесса агломерации начинают быстро образовываться крупные агломераты, создающие большее сопротивление процессу резания.

Важным элементом экструдера является дозатор, имеющий как правило дозирующий шнек, с помощью которого осуществляется точная регулировка подачи сырья.

Зона сжатия поддерживает процесс пластификации путем того, что осуществляется дальнейшее уплотнение агломерата и возрастает обратное давление в направлении зоны пластификации. В результате этого давления усиливается обратный поток смеси через зазор обоих шнеков. Кроме того зона сжатия служит уплотнением перед зоной дегазации.

Функция зоны дегазации в удалении из пластифицированного (агломерированного) пластического материала газообразных включений и захваченного воздуха. Для этой цели шаг винтовой линии в этой зоне увеличен, в результате чего пространство между витками шнеков здесь заполнено лишь на 60 — 80% и для процесса дегазации образуется большая поверхность.

Весьма важно, чтобы пластический материал проходил эту зону в требуемом агрегатном состоянии. В результате слишком слабой или неравномерной предварительной пластификации может иметь место всасывание порошкообразного ПВХ. В случае же слишком сильной пластификации газообразные включения могут захватываться расплавом и в связи со слишком большой вязкостью ПВХ больше уже не смогут быть отсосаны.

После зоны дегазации пластический материал в зоне выхода проходит окончательную пластификацию и в нем создается достаточное давление для продавливания через фильеру. При этом по возможности не должно происходить дальнейшего подвода энергии, а осуществляться лишь уплотнение агломерата (начинающего пластифицироваться материала) до однородной массы. В этой зоне почти всегда необходимо осуществлять отвод энергии через охлаждение цилиндра, чтобы не происходило перегрева расплава в результате трения.

В двухшнековом экструдере эффективно осуществляются процессы сдвига, вальцевания и перетирания материала; принудительное перемещение обусловливает незначительное налипание материала на шнеки, при этом исключается застой материала. Поэтому в двухшнековых экструзионных машинах могут быть совмещены операции смешения, пластикации, а если это требуется, то и окрашивания массы.

Поэтому в двухшнековых экструзионных машинах могут быть совмещены операции смешения, пластикации, а если это требуется, то и окрашивания массы.

более высокая производительность;

меньшее удельное потребление энергии;

большая универсальность;

точный контроль напряжений и усилий сдвига;

большая перемешивающая и гомогенизирующая способность, за счет чего можно вводить большое количество наполнителей.

Определяющими параметрами при выборе двухшнекового экструдера являются его производительность, диаметр D и относительная длина червяков L/D.

Производительность экструдера с незацепляющимися шнеками определяется как сумма производительностей двух одношнековых машин:

Такие экструдеры применяются при смешении и гомогенизации композиций термопластов.

Для получения композиций на основе поливинилхлорида, введения стабилизаторов и смешения различных пластмасс применяют двухчервячные экструдеры с зацепляющимися червяками. Производительность этих машин зависит от числа заходов нарезки шнека i, объема замкнутого пространства одного шнека v и частоты их вращения ωч

Необходимо отметить, что производительность двухчервячных машин, в отличие от одночервячных, не зависит от геометрического коэффициента сопротивления формующей головки.

По материалам сайта «Полимерные материалы»

Вернуться назад

Типы экструдеров: применение и принцип работы

Что такое экструдер? Типы экструдеров: применение и принцип работы: — Экструдеры являются одним из наиболее важных компонентов, используемых в производственном процессе. Всякий раз, когда они сочетаются с подачей, резкой, деаэрацией или другим видом оборудования, они могут создавать все что угодно. Существуют различные типы экструдеров, о которых необходимо знать. Так что прокрутите вниз, чтобы узнать больше. ( Типы процесса экструзии )

Так что прокрутите вниз, чтобы узнать больше. ( Типы процесса экструзии )

Существует два наиболее известных типа экструдеров. Первый – одношнековый, а второй – двухшнековый экструдер. Двухшнековые экструдеры — это те, которые предлагают встречное вращение. Они поставляются вместе с очень широким диапазоном размеров и конструкций винтов. Одношнековый и двухшнековый экструдеры представляют собой экструдеры с аксиально открытым каналом, поскольку их можно рассматривать как насосы с вихревым потоком.

Двухшнековый экструдер Если производительность или степень наполнения не соответствуют максимальному объемному расходу, на это может повлиять поток под давлением внутри экструдера. Обнаружено, что двухшнековые экструдеры с противоположным вращением образуют закрытый канал внутри области зацепления, поскольку выход менее уязвим по сравнению с потоком под давлением внутри экструдера. Считается, что они имеют поршневые насосы.

Считается, что они имеют поршневые насосы.

Основной функцией экструдера является преобразование твердого пластика в однородный расплав под действием нагрева, давления и сдвига, после чего он отправляется на следующий процесс. Процедура плавления включает в себя такие процессы, как смешивание красок, маточные смеси, смешивание смол и повторное измельчение. Отделка обязательно должна производиться равномерно по концентрации и температуре. Эффект давления должен быть достаточно большим, чтобы сжать вязкий полимер.

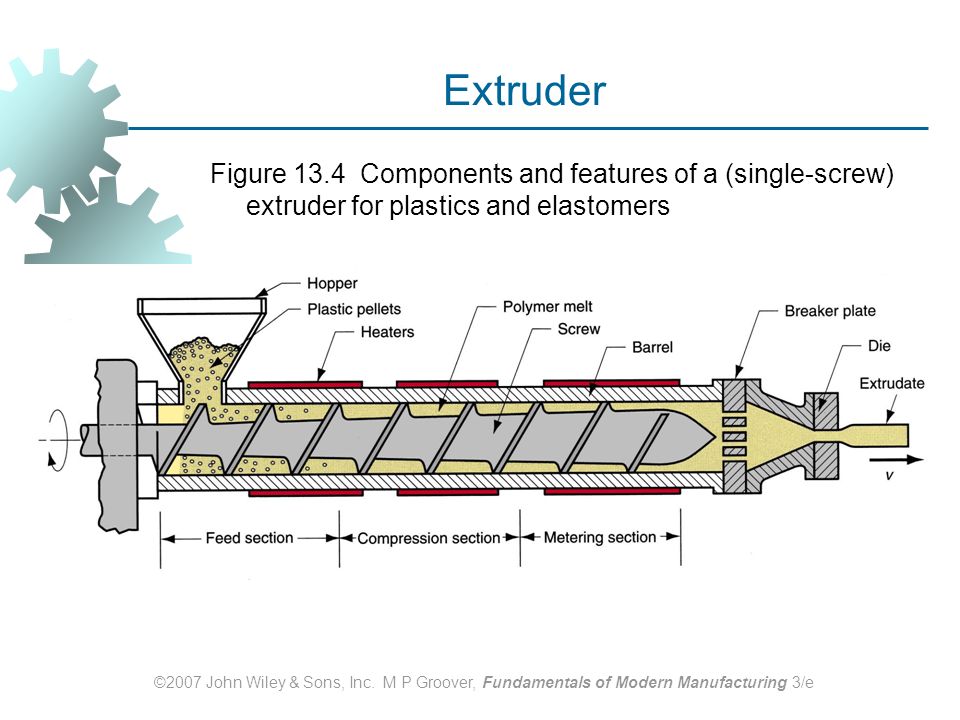

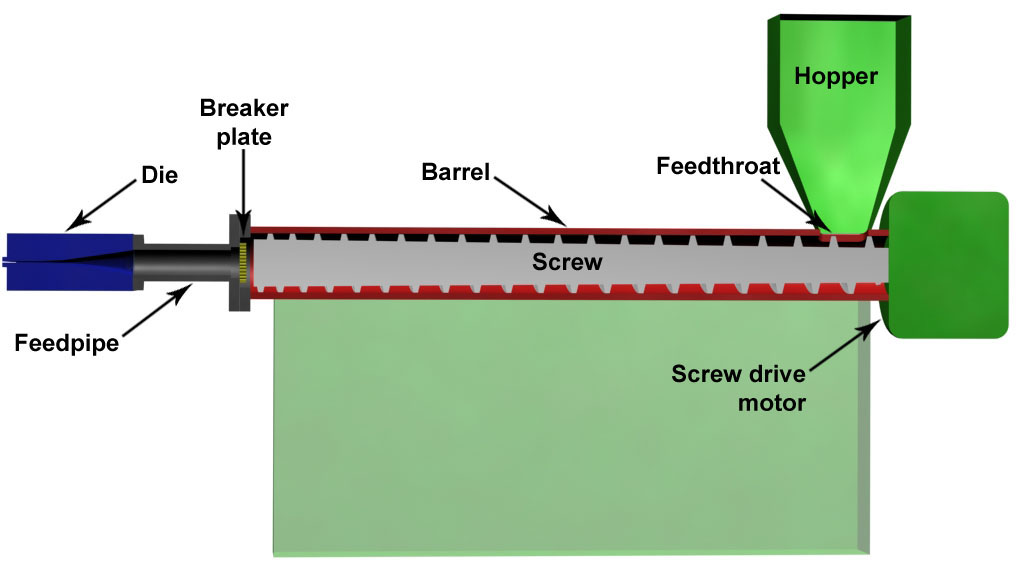

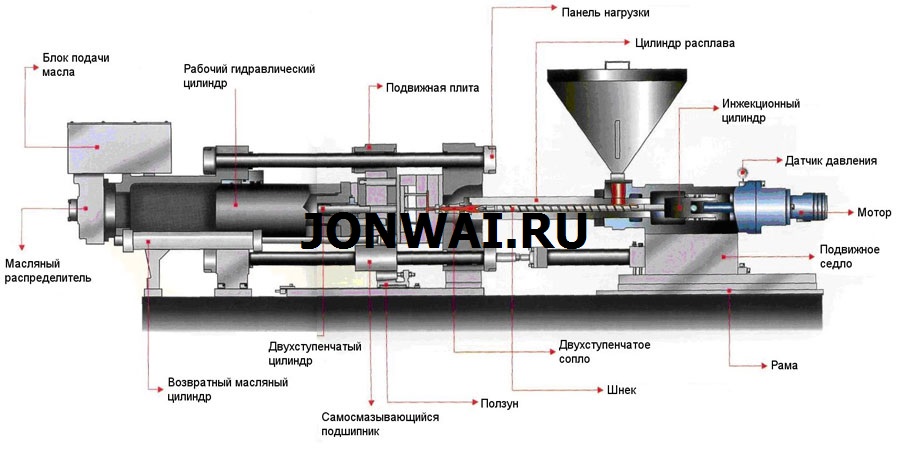

Экструдер отвечает за выполнение всех вышеперечисленных процессов с помощью цилиндра, шнека и спирального ножа. Пластиковые гранулы попадают в ствол через воронку, расположенную на одном конце ствола, а затем проходят через шнек к другому концу ствола. Для поддержания давления глубина резьбы на шнеке уменьшается по мере увеличения бункера.

Принцип работы двухшнекового экструдера для пластмасс Двухшнековый экструдер работает по принципу экструдера для одношнекового экструдера, в котором процессы, такие как транспортировка, плавление, повышение давления, перекачивание, смешивание, отгонка и дегазация все они проводятся благодаря этим экструдерам. Недавнее исследование теории двухшнековой экструзии показало сложность геометрии шнека, и процесс экструзии также оказался очень сложным, что вызвало много трудностей в исследованиях.

Недавнее исследование теории двухшнековой экструзии показало сложность геометрии шнека, и процесс экструзии также оказался очень сложным, что вызвало много трудностей в исследованиях.

Производители, работающие с такими материалами, как резиновые тюки, силикон и EPDM, осознают, что сломать их — самое сложное, что может сделать каждый. Это материалы, которые обычно поступают в больших количествах из-за их липкости, а также требуют очень специального химического вещества или талька, который необходимо сформировать до управляемых размеров и консистенции.

После сотрудничества с некоторыми компаниями экструдеры были разработаны специально для машин в соответствии с их размерами, а производственные потребности были улучшены и контролируемы. В случае ограниченного пространства существуют компактные решения, отвечающие требованиям площадки.

3. Пищевые экструдеры: (Типы экструдеров) Пищевые экструдеры В пищевой промышленности важно иметь большой объем однородных продуктов, которые создаются с соблюдением соответствующих стандартов безопасности и эффективности. Типы экструдеров предназначены для приготовления и охлаждения продуктов питания, что по-разному помогает процессу производства продуктов питания. Например, пищевые экструдеры исключают периодическое приготовление пищи, последовательно готовя полувлажные, влажные, сухие и предварительно смешанные продукты с высокой температурой, давлением и точностью времени.

Типы экструдеров предназначены для приготовления и охлаждения продуктов питания, что по-разному помогает процессу производства продуктов питания. Например, пищевые экструдеры исключают периодическое приготовление пищи, последовательно готовя полувлажные, влажные, сухие и предварительно смешанные продукты с высокой температурой, давлением и точностью времени.

В сочетании с индивидуальными экструзионными головками и экструзионными резаками один и тот же блок используется для создания неограниченного разнообразия пищевых гранул различных форм и размеров. С точки зрения безопасности и долговечности, пищевые экструдеры изготовлены из нержавеющей стали, чтобы обеспечить санитарное производство и сократить время простоя для замены деталей.

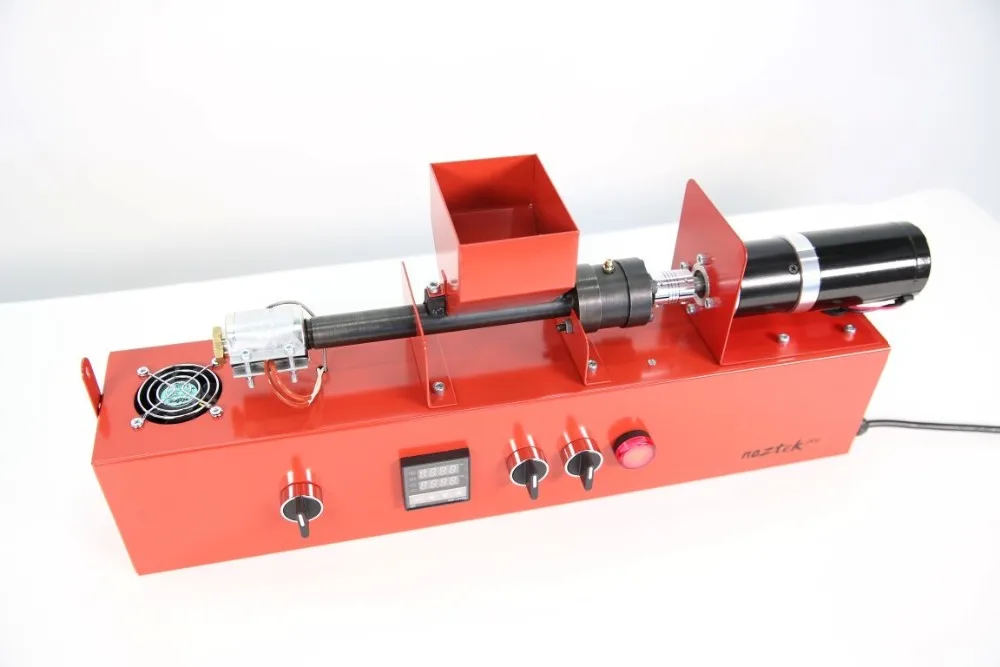

4. Лабораторные экструдеры: (Типы экструдеров) Лабораторные экструдеры Существуют различные типы экструдеров, которые необходимо производить небольшими партиями материалов, например, в испытательных цехах различных отраслей промышленности. Этот тип экструдеров довольно мал по размеру и может быть установлен на столе, чтобы удовлетворить потребности любого лабораторного помещения или планировки помещения.

Этот тип экструдеров довольно мал по размеру и может быть установлен на столе, чтобы удовлетворить потребности любого лабораторного помещения или планировки помещения.

Лабораторные экструдеры в основном используются для создания активированного угля для очистки воздуха и воды. Они имеют широкий диапазон форм и размеров деталей, включая конфигурации шнека, цилиндра, шнека и матрицы. В зависимости от необходимости его изготовления из различных материалов, таких как нержавеющая сталь или углеродистая сталь. Возможности настройки лабораторных экструдеров практически безграничны.

5. Экструдеры для катализаторов: (Типы экструдеров) Экструдеры для катализаторов Экструдеры для катализаторов используются от очистки сырья до изменения его молекулярной структуры, поскольку катализаторы являются очень важной частью производственного процесса. Типы экструдеров, которые используются в производстве катализаторов, не имеют себе равных по уровню настройки. Модели экструдеров доступны в различных настольных размерах, тогда как стандартные размеры составляют 4″, 6″ и 8″ для крупносерийного производства.

Модели экструдеров доступны в различных настольных размерах, тогда как стандартные размеры составляют 4″, 6″ и 8″ для крупносерийного производства.

Бочки с рубашкой также предназначены для определенного уровня требований к нагреву или охлаждению, а также к нестандартным размерам шнека и бочки. Уровень настройки конечного продукта поможет поддерживать эксплуатационные требования, чтобы соответствовать превышенным спецификациям пиковой нагрузки.

Применение экструдера- Большинство экструдеров нашли свое применение в пищевой промышленности. Конструкция и технические характеристики экструдера должны быть адаптированы для предполагаемого применения: от простого формования, такого как итальянская еда, до простых экструдеров для приготовления кукурузных палочек, до более сложных и длинных экструдеров, которые могут включать несколько операций, которые могут привести к значительным модификациям. из любого прессованного материала.

- Материал загрузки экструдеров может включать один твердый или несколько твердых и жидких ингредиентов.

Например, твердые ингредиенты, которые могут быть включены, представляют собой зерновые, бобовые, продукты на основе корнеплодов, подсластители, минералы и витамины, которые используются в различном гранулометрическом составе. Жидкости всегда содержат воду, включая масло, жидкие подсластители и красители. Все эти ингредиенты должным образом смешиваются и превращаются в расплав или тесто, а затем формуются в желаемую форму продукта.

Например, твердые ингредиенты, которые могут быть включены, представляют собой зерновые, бобовые, продукты на основе корнеплодов, подсластители, минералы и витамины, которые используются в различном гранулометрическом составе. Жидкости всегда содержат воду, включая масло, жидкие подсластители и красители. Все эти ингредиенты должным образом смешиваются и превращаются в расплав или тесто, а затем формуются в желаемую форму продукта.

- Использование экструдера в комбинированных целях, таких как приготовление и холодное формование невспененных продуктов, является обычным процессом, который используется для приготовления закусок, хлопьев и других продуктов. Ускоренное охлаждение экструдера перед стадией окончательного формования является очень важным в таких операциях. Этот процесс осуществляется путем испарения жидкости, содержащейся в воде, на стадии вентиляции либо в одном экструдере, либо в варочном котле и формовочном экструдере.

Кратко поясняются этапы выбора и проектирования этих этапов.

Кратко поясняются этапы выбора и проектирования этих этапов.

- После того, как экструдированный продукт разработан для небольшого производства, масштабирование становится частью общего выбора экструдера, включая процесс его проектирования. Влияние, которое оказывает процесс масштабирования, обсуждается путем определения важных факторов, ограничений и дополнительных вариантов процесса.

- Узел фильеры считается жизненно важной частью всей конструкции экструдера, которая непосредственно отвечает за формирование желаемой формы продукта и одновременно действует как сопротивление потоку, что влияет на производительность или степень заполнения, подвод энергии и, таким образом, приводит к материальным преобразованиям экструдера.

По мере расширения применения и развития процессов экструдерного формования количество типов пластика увеличивается, а методы классификации также противоречивы.

- В зависимости от пространственного положения шнека его можно разделить на два типа: первый — горизонтальный , второй — вертикальный экструдеры.

- В зависимости от скорости вращения шнека его снова можно разделить на три типа, первый — обычный экструдер второй высокоскоростной экструдер и третий сверхскоростной экструдер .

- По количеству шнеков он делится на безшнековый экструдер, такой как машина, одношнековый экструдер , двухшнековый экструдер и многошнековый экструдер .

Всякий раз, когда экструзионная система нагревается до заданной температуры процесса в течение фиксированного периода времени, двигатель запускается, и крутящий момент и скорость, необходимые шнеку, передаются на шнек . Пластик, находящийся внутри бункера, попадает в канавку через загрузочное отверстие под действием собственного веса или тяги питателя. Как только винт вращается, пластик транспортируется дальше под действием трения цилиндрического винта.

Как только винт вращается, пластик транспортируется дальше под действием трения цилиндрического винта.

При входе в самозаправляющееся отверстие оно выдвигается за счет эффекта трения внутренней стенки цилиндра о поверхность шнека под действием уменьшающегося трения. В процессе формования материал добавляется из бункера в пластиковый экструдер либо в виде порошка, либо в виде гранул. Это процесс транспортировки, уплотнения, прессования, пластификации расплава и гомогенизации в однородный расплав, который завершается. Все свободные твердые гранулы заполняются канавкой шнека, потому что материал непрерывно транспортируется и начинает уплотняться.

Этап 3 Как только материал попадает в секцию сжатия, пластик в конечном итоге увеличивает величину давления из-за малой глубины паза винта вместе с сопротивлением головки, которая одновременно дополнительно уплотняется . Нагревание ствола снаружи и внутренней поверхности шнека и ствола под действием внутреннего трения и сдвига, наблюдается непрерывное увеличение тепла, выделяемого сильным перемешивающим, перемешивающим и сдвигающим трением, а затем, в определенный момент соприкасается со стволом. Найдена температура, достигающая точки плавления и при которой материал начинает плавиться.

Найдена температура, достигающая точки плавления и при которой материал начинает плавиться.

После транспортировки материала нагрев продолжается, и количество расплавленного материала со временем увеличивается, тогда как количество нерасплавленного материала соответственно уменьшается. В конце секции сжатия все такие материалы переходят в вязкотекучее состояние, при котором температура в каждой точке неодинакова, но гомогенизация каждой секции относительно равномерна. Наконец, шнек измеряет, поддерживает и определяет температуру расплавленного материала. Матрица, которая находится внутри головки пластикового экструдера, представляет собой формованную деталь, проходящую через материал, который отвечает за получение геометрии и размера определенного сечения. После охлаждения секции и завершения всех других процессов можно получить сформированный продукт.

Экструдер обычно имеет три ступени.- Первая секция рядом с бункером называется секцией подачи.

Его функция состоит в том, чтобы позволить материалу поступать в экструдер с относительно плавной скоростью. Как правило, это та часть, которая поддерживает относительно низкую температуру, чтобы можно было остановить закупорку подающего канала.

Его функция состоит в том, чтобы позволить материалу поступать в экструдер с относительно плавной скоростью. Как правило, это та часть, которая поддерживает относительно низкую температуру, чтобы можно было остановить закупорку подающего канала. - Вторая часть называется секцией сжатия, в которой образуется расплав и целенаправленно повышается давление.

Последняя часть дозирующей секции находится рядом с выходом из экструдера. Его основная функция заключается в поддержании равномерного потока материала в экструдере. Для обеспечения однородности состава и температуры материал должен иметь достаточное время пребывания. В конце цилиндра расплавленный пластик выходит из экструдера через специально сконструированный наконечник желаемой формы, через который проходит поток экструдированного расплава.

Еще одной важной частью является приводной механизм экструдера, который отвечает за управление скоростью вращения шнека, а также определяет производительность экструдера. Требуемая мощность определяется вязкостью материала. Вязкость любого материала зависит от температуры и скорости течения, которая уменьшается с повышением температуры и сдвига. Экструдер имеет сетчатый фильтр, который блокирует загрязнения сита.

Требуемая мощность определяется вязкостью материала. Вязкость любого материала зависит от температуры и скорости течения, которая уменьшается с повышением температуры и сдвига. Экструдер имеет сетчатый фильтр, который блокирует загрязнения сита.

Источник изображения :- верная пищевая машина, Rubbermachineryworld, iqsdirectory

Основной принцип работы пластикового экструдера

- Главная страница

- Блог

- Основной принцип работы пластикового экструдера состоит из производственной линии пластика

экструдер (основной корпус машины), головка (головка), оборудование для формовки и сбора продукта (вспомогательная машина).

Как работает экструдер для пластика и каков его принцип работы? Принцип работы пластикового экструдера в процессе производства пластиковых изделий заключается в следующем. Необходимо выбрать производственную линию экструдера, подходящую для разнообразия сырья и спецификаций продукта. Благодаря настройке и контролю таких параметров, как температура (нагрев и охлаждение), давление и скорость, достигается процесс непрерывной экструзии пластиковых изделий на производственной линии экструдера.

Процесс экструзии пластика (например, линия экструзии пластиковых труб) основан на использовании шнека экструдера для подачи, уплотнения и дальнейшего плавления пластика, так что пластик находится в полностью однородном пластифицированном состоянии. Затем он экструдируется через фильеру под давлением, а затем формуется на формовочной машине. После охлаждения изготавливаются требуемые изделия. Таким образом, экструдер для пластика является ключевым оборудованием для экструзии пластика, от которого зависит качество и выход экструдированной продукции.

Пластиковый экструдер в основном состоит из шнека, цилиндра, системы нагрева и охлаждения, системы передачи и системы управления, среди которых шнек является наиболее важной функциональной частью экструдера, поскольку шнек отвечает за основные функции процесса экструзии, такие как транспортировка, уплотнение, пластификация, гомогенизация, повышение давления и перекачивание материала. Типичный шнековый одношнековый экструдер состоит из трех ступеней, включая секцию подачи, секцию сжатия и секцию экструзии (или секцию гомогенизации). К наиболее важным параметрам шнека экструдера относятся диаметр шнека D, отношение длины шнека к диаметру L/D и степень сжатия.

К наиболее важным параметрам шнека экструдера относятся диаметр шнека D, отношение длины шнека к диаметру L/D и степень сжатия.

Сопутствующее оборудование для экструзии пластмасс

Линия по производству двухстенных гофрированных труб большого диаметра из ПЭ/ПВХ

Линия по производству одностенных / двустенных гофрированных труб из полиэтилена и ПВХ

Однонаправленная и двунаправленная линия по производству пластиковых земляных сеток

Связанные новости

- Производственный процесс Преимущества линии экструзии полиэтиленовых труб19 апреля 2022 г. 1. Экструзионная линия полиэтиленовых труб нетоксична и гигиенична: материал трубы нетоксичен, что зеленый строительный материал без коррупции и масштабирования.

2. Коррозионная стойкость линии экструзии полиэтиленовых труб:… просмотреть

2. Коррозионная стойкость линии экструзии полиэтиленовых труб:… просмотреть - Каковы функции оборудования линии по производству труб из ПВХ? 27 июля 2021 г. Смешивание сырья в экструдере для ПВХДобавить стабилизаторы ПВХ, пластификаторы, антиоксиданты и другие вспомогательные вещества материалы в высокоскоростной смеситель в соответствии с соотношением для обработки. …вид

- Внимание на техническое обслуживание линии экструзии полиэтиленовых труб и анализ электроизоляционного провода 19 апреля 2022 г. Ⅰ. На что следует обратить внимание при обслуживании линии экструзии полиэтиленовых труб? В оборудовании для производства полиэтилена линия экструзии полиэтиленовых труб является наиболее распространенным оборудованием. В процессе эксплуатации мы показали…view

- Анализ мер предосторожности и технических преимуществ оборудования для производства пластиковых труб22 октября 2021 г. В оборудовании для производства пластиковых труб линии по производству пластиковых труб являются наиболее распространенным типом оборудования, которое следует регулярно ремонтировать во время процесс использования.

Например, твердые ингредиенты, которые могут быть включены, представляют собой зерновые, бобовые, продукты на основе корнеплодов, подсластители, минералы и витамины, которые используются в различном гранулометрическом составе. Жидкости всегда содержат воду, включая масло, жидкие подсластители и красители. Все эти ингредиенты должным образом смешиваются и превращаются в расплав или тесто, а затем формуются в желаемую форму продукта.

Например, твердые ингредиенты, которые могут быть включены, представляют собой зерновые, бобовые, продукты на основе корнеплодов, подсластители, минералы и витамины, которые используются в различном гранулометрическом составе. Жидкости всегда содержат воду, включая масло, жидкие подсластители и красители. Все эти ингредиенты должным образом смешиваются и превращаются в расплав или тесто, а затем формуются в желаемую форму продукта. Кратко поясняются этапы выбора и проектирования этих этапов.

Кратко поясняются этапы выбора и проектирования этих этапов. Его функция состоит в том, чтобы позволить материалу поступать в экструдер с относительно плавной скоростью. Как правило, это та часть, которая поддерживает относительно низкую температуру, чтобы можно было остановить закупорку подающего канала.

Его функция состоит в том, чтобы позволить материалу поступать в экструдер с относительно плавной скоростью. Как правило, это та часть, которая поддерживает относительно низкую температуру, чтобы можно было остановить закупорку подающего канала. 2. Коррозионная стойкость линии экструзии полиэтиленовых труб:… просмотреть

2. Коррозионная стойкость линии экструзии полиэтиленовых труб:… просмотреть