Как выбрать зерновой экструдер: рекомендации производителя

Данная статья написана в помощь тем, кто собрался приобрести зерновой экструдер себе в хозяйство или для предпринимательской деятельности, но не знает какой выбрать.

На рынке представлены экструдеры разных модификаций, с разной производительностью, разной цены и т.п. Как во всем этом многообразии разобраться, на чем можно экономить, а где экономия себе дороже? Ведь наш народ не зря придумал такие пословицы, как «Всякая экономия требует затрат», «Порой экономишь гроши, а теряешь барыши», «Соблюдай меру соли, но не масла». Вот мы и разберемся как выбрать зерновой экструдер оптимально по цене/качеству.

Все, что написано ниже, продиктовано нашим десятилетним опытом производства экструдеров. Описаны проблемы и задачи, с которыми мы столкнулись и как их решили.

Начнем: как выбирать экструдер

Первое, что нам нужно сделать – это определить какой производительности экструдер (мощности) нам нужен?

Для этого первым делом смотрим на выделенную мощность электросети, которая есть у Вас. Так Вы определите предел мощности двигателя экструдера для Ваших конкретных условий. Запомним этот показатель.

Если Вы фермер, то вторым шагом Вам нужно посчитать количество голов Вашей живности, которую собираетесь кормить (дальнейший расчет будет на примере свиней). Затем умножаем на количество корма, необходимое одной свинье в день. Считается, что одна взрослая свинья съедает 2.5-3 кг сухого экструдированного корма в день.

Как выбрать экструдер зерновой

Так Вы определите сколько суммарно килограмм комбикорма в день нужно Вашему хозяйству.

Откорм животных экструдированным кормом

Забегая вперед скажем, что, из статистики по нашим экструдерам, экструдером с производительностью 25 кг/ч кормят до 50 голов свиней (у нас это модель ЭК-22), экструдером с производительностью 50 кг/ч (у нас это модель ЭК-50) – до 100 голов, экструдером с производительностью 100 кг/ч (у нас это модель ЭК-100) – от 100 до 200 голов свиней.

Для наглядности все это представлено в таблице

| Экструдер | Производительность | Количество голов свиней |

| ЭК-22 | 25 кг/ч | До 50 голов |

| ЭК-50 | 50 кг/ч | До 100 голов |

| ЭК-100 | 100 кг/ч | До 200 голов |

Крупнорогатый скот схож по потреблению, как и свинья, т.к. корм идет им, как добавка к основному питанию.

Если Вы предприниматель и, к примеру, продаете комбикорм, то вам нужно посчитать потребности Вашего рынка (сколько кг сырья в неделю вам нужно).

Используя эти 2 показателя (сколько нужно корма и пределы электросети) выбираем для себя оптимальный экструдер по мощностным характеристикам.

Чтобы определить реальную производительность экструдеров используйте данную формулу:

Производительность экструдера (кг/час) = Мощность двигателя х 6,5

Коэффициент 6,5 мы определили опытным путем.

Производительность не может быть выше просто физически на двигателях, при соблюдении технологии экструзии зерновых!

Вернее, она может быть выше только при:

- использовании частотного преобразователя в конструкции экструдера. Но в таком случае цена экструдера возрастет в 1.5-2 раза;

- если вы экструдируете с нарушением технологии приготовления комбикорма (комбикорм получается не приготовленный).

Далее смотрим на все модели экструдеров, представленные на рынке с нужной нам производительностью.

Важно!

Обращайте внимание на мощность двигателя, а не только на название экструдера. Т.к. некоторые производители для завлечения покупателей более низкой ценой, в названии и описании своих экструдеров пишут бОльшую производительность, чем те смогут выдать. Поэтому пересчитывайте по формуле, данной выше.

В следующей части статьи описаны разные подводные камни при выборе, и моменты, когда экономия себе дороже. То самое «Если будешь экономить гвозди, потеряешь подкову».

Двигатель для зернового экструдера

Двигатель должен соответствовать заявленным мощностным характеристикам. Если мощность меньше, то двигатель экструдера летом будет перегреваться и отказывать в работе, а может и сгореть. Иногда производители на табличке пишут, к примеру, 7.5 кВт, а по факту может быть 6 или 5.5 кВт, а обмотка двигателя не медная, а алюминиевая.

У нас был случай. Еще на заре запуска нашего производства сделали пробную закупку двигателей. Поставили на экструдер и смотрим, что он не тянет, не хватает мощности. Разобрали его, а он внутри оказался б/у (хотя снаружи новый). На табличке была указана мощность 4 кВт, но после пересчета обмотки двигателя оказалось всего 2 кВт.

Электродвигатель зернового экструдера

На фото выше представлен данный двигатель в разобранном виде.

На фото ниже, для сравнения, представлен новый двигатель 3кВт (слева) и тот самый «4 кВт» (справа)

Двигатель экструдера

Конечно, мало кто будет перепроверять двигатель путем его разбора. Но мы это пишем для того, чтобы вы знали где и на чем могут удешевлять стоимость экструдера нерадивые производители. Такой информацией с Вами мало кто поделится.

На экструдеры с подключением 380в мы ставим асинхронные 3-х фазные, а на 220 В – асинхронные 1-фазные двигатели. Мы не практикуем запускать 3-х фазные двигатели на конденсаторах (т.е. 3-х фазные на 220, потому что двигатель, рассчитанный на 380 В, при запуске на конденсаторах потребляет 100% мощности из сети, но за счет понижения напряжения мощность двигателя падает почти в 2 раза. Т.е. КПД снижается до 55%. Пример. 7.5 кВт на входе и 4.125 кВт на выходе.

Поэтому на ЭК-22 мы ставим чистый однофазник. На нем КПД 80% (На входе 3.8 кВт, на выходе 3 кВт) этого уже достаточно для нормальной производительности.

Следующий момент на который нужно обратить внимание при выборе экструдера – как реализован принцип подачи зерна в рабочую часть экструдера.

Экструдер кормовой: подача зерна

Зерновой экструдер требует равномерной подачи сырья, зерно за зерном с определенной скоростью. Если экструдер производит 50 кг/ч, то и сырье должно сыпаться ровной струйкой со скоростью 50 кг/ч. Нельзя порционно — упала горсть, следующие 5 сек нет, потом опять. Так экструдер работать не будет.

Мы добились равномерной подачи только с применением шнековых дозаторов с электроприводом. Регулируются изменением питающего напряжения на привод.

Как работает подача зерна в экструдер

На рынке есть более дешевые в изготовлении механизмы подачи зерна. Например, вибролоток. Приводится в действие от вала самого экструдера.

Минусы вибролотка для подачи зерна:

- отказывает, когда используются зерновые смеси с разной насыпной плотностью, разного диаметра и с разной гладкостью/шероховатостью. Через короткое время от вибраций зерносмесь расслоится — пшеница, просо стечет вниз, кукуруза всплывает вверх, ячмень окажется где-то по середине. Экструдер перестанет работать т.к. изменились входные характеристики по сырью. Второй момент – если несколько зерен окажутся больше, то они могут закупорить лоток и остановить поток;

- шумность работы. От вибролотков слишком много шума. И это большой минус.

- для регулировки потока сырья (увеличения, уменьшения) в экструдерах с вибролотком необходимо останавливать экструдер. Т.к. это жесткий механический привод от вала, менять размер и снова запускать. Это все неудобства.

Еще более дешевый способ подачи — бункеры с самотеком. Заслонку подняли, зерно сыпется. Где-то что-то застряло – перестало сыпаться. Про них говорить смысла нет, т.к. застревает чаще, чем течет.

Ступица – сердце экструдера

В основной массе экструдеров на рынке Украины применяется наборной шнек и корпус в рабочей части экструдера. Но основные недостатки данных моделей проявляются в момент обслуживания, так как снять секцию шнека без лома и паяльной лампы сильно затруднительно. Второй большой минус — шнек такой конструкции требует наличия упорного подшипника в ступице, который легко выходит из строя при неправильном использовании.

Мы разработали такую конструкцию рабочей части, что она не передает давление на вал ступицы, воздействуя на подшипник только вращением. Значит износ на подшипник идет только за счет натяжения ремня.

Ступица зернового экструдера

При этом применение качественного двурядного радиально-упорного подшипника дает ресурс 10000 часов нашим ступицам. По нашей статистике 85% наших ступиц отрабатывает заявленный ресурс.

В данном подходе плюсы и минусы меняются местами.

Ниже проиллюстрирована разница подшипников.

| Обычный радиальный подшипник | Двухрядный радиально-упорный подшипник |

|  |

Ресурс рабочих частей экструдеров

Ресурс рабочих частей зависит от марки стали, качества термической обработки и сырья, которое перерабатывается.

В наших экструдерах ресурс шнековой пары в ЭК-22 – 10-15 тонн сырья (максимальные показатели у кукурузы),

ЭК-50 – 15-20 тонн, ЭК-100 – 25-35 тонн сырья.

Мы делаем рабочие части из стали 40Х

Рабочие части зернового экструдера

Пульт управления экструдером

Мы стараемся сделать оборудование максимально комфортным и удобным, поэтому в наших экструдерах реализован реверсный ход двигателя (зачем используется реверс написано ниже) с помощью кулачкового переключателя. Это выходит дороже, т.к. данный переключатель стоит на порядок выше, чем обычная кнопка запуска. Некоторые производители обычно в этом месте экономят (для сравнения — самый дешевый односторонний переключатель – это 1 или 3х-фазная пусковая кнопка, которая стоит 40 грн., хороший односторонний переключатель от 200 грн., ПКП — от 500 грн.

Следующий блок статьи посвящен удобству работы с экструдером.

Удобство использования получившегося комбикорма

Результатом на выходе зернового экструдера может быть либо насыпной комбикорм, либо непрерывная палочка.У экструдеров, которые выдают непрерывную палочку или трубочку есть один нюанс. Экструдированная масса на выходе экструдера высыхает и затвердевает. И что потом делать оператору с горой из застывшей непрерывной палочки комбикорма? Измельчать лопатой, топором или руками?

Комбикорм: непрерывная палочка

Более усложненный вариант экструдеров с непрерывной палочкой — это экструдеры со встроенным дополнительным механическим измельчителем.

Самые опасные (из-за открытых подвижных ножевых элементов), как на рисунке ниже.

Механизм измельчения зернового экструдера открытого типа

Они дешевле, но мы считаем, что свои пальцы дороже.

Есть экструдеры с более сложной модификацией измельчителя.

Механизм измельчения зернового экструдера закрытого типа

С точки зрения охраны труда они более безопасны.

Минусы экструдеров со всякими дополнительными узлами в том, что, во-первых, эти узлы стоят денег, а, во-вторых, повышают частоту поломок. Ведь, как говорил Генри Форд: «Лучше всего работают те детали, которых нет».

Мы разработали и реализовали рабочую часть так, что на выходе комбикорм является сыпучим, готовым к употреблению без использования дополнительных агрегатов.

Готовый экструдированный комбикорм

Комбикорм получаемый на экструдерах ЭК-22, ЭК-50, ЭК-100

Удобство корпуса экструдера (высота и т.п.)

Комплектный экструдер

Наш подход таков, что мы стараемся выпускать удобную во всех смыслах продукцию. Комплектный экструдер самодостаточен и удобен. Нужно просто установить на ровный пол, подключить к сети.

Нет необходимости делать разные помосты, подставки, крепить к стене.

Удобство очистки рабочей части экструдера

По завершению работы экструдер нужно чистить. В дешевых моделях это делается вручную, путем разбора, чистки и обратной установки рабочей части. В более удобных — реверсом двигателя (переключателем можно задать прямой и обратный ход двигателя). При обратном ходе зерновая масса возвращается в засыпную горловину. Разумеется, что это немаловажный фактор для тех, кто экструдирует комбикорм часто и много. В наших моделях экструдеров реверс двигателя есть.

Выводы

В этой статье мы приоткрыли завесу над процессом изготовления зерновых экструдеров. Надеемся статья будет полезна Вам. Зная теперь все, что написано выше, Вы легко обойдете препятствия на пути выбора качественного экструдера, который будет служить Вам долго. При этом Ваш выбор будет оптимальным по цене/качеству.

zavodst.com

Кормовые экструдеры

Использование экструдеров в кормопроизводстве дает возможность увеличить ежедневный привес скота на 50-60 % и повысить ежедневные надои молока в 1,5-1,7 раза. При этом за счет полного обеззараживания корма заболеваемость животных сводится к минимуму.

В последние годы в производстве кормов все шире применяется экструзионная обработка зерна. Во всех странах с развитым и эффективным сельским хозяйством производство высокопитательных и легкоусвояемых зерновых кормов с помощью экструзионных технологий уже давно стало традиционным и обыденным делом. При такой уникальной обработке практически удваивается питательная ценность зерна.

Экструдирование – наиболее эффективный способ повышения питательной ценности зерновых и зернобобовых компонентов кормовой массы. В процессе приготовления корма зерно подвергается кратковременному, но очень интенсивному механическому и баротермическому воздействию за счет высокой температуры 110-160 °С, давления 50 атм и сдвиговых усилий в винтовых рабочих органах экструдера, в результате чего происходят структурно-механические и химические изменения исходного сырья. За счет резкого падения давления при выходе разогретой зерновой массы происходит «взрыв» (увеличение в объеме) продукта, что делает его более доступным для воздействия ферментов желудка животных, а также повышает усваиваемость до 90%.

В процессе экструдирования крахмал распадается на простые сахара, вредная микрофлора обеззараживается, а витамины и аминокислоты, содержащиеся в злаках, благодаря кратковременности процесса сохраняются практически полностью. Кроме того, на процесс экструдирования практически не влияют такие факторы как влажность перерабатываемого продукта и засоренность семенами других культур. Другими словами, минуя процесс сушки и сортировки, производится великолепный корм для скота. Единственное требование к сырью при экструдировании, это отсутствие земли, камней, соломы и прочего механического мусора в зерне. Даже обработка влажного залежалого зерна, уже имеющего запах аммиака, превращала зерносмесь в прекрасный корм.

Экструдированные корма незаменимы при откорме молодняка животных : свиней, лошадей, КРС, кроликов и т.д.. Как показывает практика — 90% гибели молодняка происходит из-за болезней кишечно-желудочного тракта, либо инфекций, занесенных через пищеварительную систему.

Животное в раннем возрасте наименее защищено именно здесь. Экструдированные корма практически стерильны даже после 3-4 месячного хранения в обычных складских условиях. Даже мясокостная мука – наиболее подверженная бакобсеминению, при хранении (введенная в экструдат) не меняет своих свойств. При кормлении молодняка экструдированными кормами гибель животных от кишечно-желудочных заболеваний снижается в 1,5-2 раза. Но и в дальнейшем при переходе на грубые корма животное в раннем возрасте, не измученное кишечными расстройствами, значительно обгоняет своих сверстников в росте. При влажности комбикорма 12-14% естественное разложение витаминов происходит значительно интенсивнее, чем в экструдатах (7-9%). При экструдировании воздействие высоких температур происходит по длительности 10-12 сек., за этот период времени витамины не подвергаются разрушению. Из практических наблюдений за животными, особенно поросятами, специалисты прекрасно знают, сколько комбикорма при кормлении выбрасывается в подстилку из кормушки, а это 5-8% от общего веса корма. С экструдированными кормами этого не происходит, поскольку животное не «зарывается» в корм, ему удобно поедать корм с поверхности кормушки. Вследствие этого запыленность помещения значительно снижается, что позволяет продлить срок эксплуатации механизмов, электрооборудования, создать лучшие условия для персонала.

Для реализации данного процесса АО «ЖАСКО» предлагает использовать пресс-экструдеры собственного производства производительностью от 100 до 1250 кг в час. По результатам оценки эффективности переработки зерновых продуктов в различных технологических условиях эти экструдеры ни в чем не уступают зарубежным аналогам.

Данные агрегаты предназначены для экструдирования зерна, кукурузы, гороха и сои с последующим использованием экструдата как сырья для получения кормосмесей.

www.extrutec.ru

Экструдер для сои (зерновых) паровой

(в сравнении с: механическим экструдированием, экспандированием, микронизацией).

- 1. Затраты электроэнергии в 20-30 раз ниже;

- 2. На порядок ниже расходы на запасные части;

- 3. Обработка сырья с посторонними включениями без поломок;

- 4. Переработка зерновых любой влажности;

- 5. Минимальное кол-во клетчатки в готовом продукте;

- 6. Целостность зерна не нарушается;

- 7. Внутриклеточный жир меньше окисляется (возможно длительное хранение зерна в условиях элеватора или напольного склада).

- 8. Содержание сырых протеина и жира увеличивается;

Паровой экструдер — устройство для тепловой обработки растительных материалов под давлением. Работа парового экструдера основана на принципе теплового удара и последующего декомпрессионного взрыва, в результате которых происходит быстрый и кратковременный нагрев сырья под давлением и быстрое охлаждение после мгновенного сброса давления, вскипания и испарения воды при температуре выше 100 градусов и атмосферном давлении.

Примененный в паровом экструдере способ обработки растительного сырья, включает загрузку растительного сырья в камеру, герметизацию камеры, подачу в камеру под давлением теплоносителя (водяного пара), прогрев растительного сырья до температуры теплоносителя, мгновенную разгерметизацию камеры по истечении времени выдержки и перемещение с избыточным давлением обработанного растительного сырья в приемный бункер.

Агрофирма «Дороничи», Кировская область; ООО «Зеленые линии», Калужская область; ЗАО «НПФ «Биофармтокс», Ленинградская область; ООО «Центр Соя», Краснодарский край

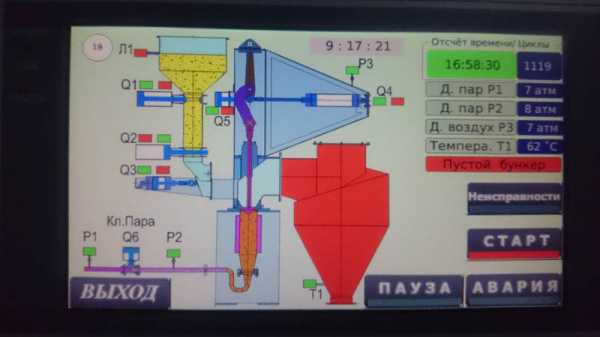

Комплексы переработки зерновых с применением нашего парового экструдера. Весё оборудование на фотографиях изготовлено на нашем заводе. Сборка на территории заказчиков, пусконаладочные работы и здача в эксплуатацию выполнены специалистами нашего предприятия.

Паровой экструдер — это универсальная и не прихотливая установка, которая успешно обрабатывает зерно злаковых и бобовых (цельное и измельченное), а также смеси, включающие химические реагенты, шрота и жмыхи.

Важным параметром при планировании возврата инвестиций, является расход электроэнергии на производство кормов — при паровом экструдировании затраты электроэнергии в 20-30 раз ниже чем при механическом экструдировании.

Теплоносителем парового экструдера является пар, для производства которого можно использовать местные ресурсы: лузгу, опилки, лигнин, шелуху и т.п., при механическом экструдировании для разогрева сырья используется электроэнергия

Что касается амортизационных издержек, то в нашем оборудовании на порядок ниже расходы на запасные части и восстановление изношенных деталей — в механическом экструдере сильный износ деталей происходит вследствии трения. В нашей установке трущихся деталей нет.

Запасные части для парового экструдера — это стандартные комплектующие изделия отечественного производства.

Частые поломки механических экструдеров возникают из-за попадания камней, металлических предметов. Сырье для механического экструдирования должно быть тщательно подготовлено, очищено. Паровой экструдер может перерабатывать сырьё с мелкими камнями и металлическими предметами.

Паровой экструдер имеет более широкие параметры обработки, которые легко и точно регулируются через контроллер управляющий процессом.

При механическом экструдировании время нахождения продукта в зоне высокой температуры и давления ограничено и нет возможности основательно прогреть продукт, например, для повышения нераспадаемого протеина. В нашей установке эта проблема решена. Рабочая температура парового экструдера может регулироваться до 200 и более градусов, а в сочетании с временем обработки от 1-2 до 300 секунд можно подобрать режим обработки от «мягкого» до самого «жесткого».

Механическое экструдирование требует кондиционирования сырья по влажности. Паровой экструдер обрабатывает зерно любой влажности.

При паровом экструдировании зерна от него отделяются цветочные пленки и наружные плодовые оболочки. Количество клетчатки в готовом продукте существенно уменьшается, это очень важно при кормлении, например, бройлеров или молодняка животных. В механическом экструдере это не возможно.

Целостность зерна при паровом экструдировании не нарушается, внутриклеточный жир меньше окисляется, технологические свойства не ухудшаются. После парового экструдирования возможно длительное хранение зерна (более двух лет) в условиях элеватора или напольного склада. Для хранения или транспортировки продуктов механического экструдирования требуются дополнительные меры (введение антиоксидантов, установка в линию гранулятора и охладителя гранул).

При паровом экструдировании зерна, наибольшему воздействию подвергаются его оболочки и наружные слои, наиболее богатые клетчаткой и предназначенные природой для защиты эндосперма зерна от неблагоприятных воздействий, например, ферментов микроорганизмов. По этой причине зерновые оболочки устойчивы к ферментолизу также и в пищеварительном тракте животных. При паровом экструдировании они непосредственно контактируют с влагой теплоносителя, поэтому наибольшее воздействие пар оказывает на зерновые оболочки, которые разрушаются физически, клетчатка частично гидролизуется и модифицируется в более доступные формы. При обработке сои не надо удалять оболочки, после парового экструдирования отделенные от ядра оболочки сои становятся легко переваримыми.

Для парового экструдера не существует «трудно перерабатываемых компонентов». Наша установка способна обрабатывать любое, в том числе измельченное сырьё.

| Паровой экструдер (БГТО) | Документация | |

|---|---|---|

|

Техническое описание на примере комплекса производительностью 24 т. семян зерновых в сутки:

|

||

www.adm-demetra.com

📌 Экструзия зерна и бобовых (технологический процесс)

Экструзия зерна и бобовых (технологический процесс)

История

Первые экструдеры для зерна и бобовых начали применяться в США в середине 1960-х годов. В СССР экструдеры для зерна и бобовых выпускал Куйбышевский завод аэродромного оборудования с 1970-х годов. Ранее отечественной промышленностью для производства комбикормов выпускались две основные модели экструдеров — это ПЭК-125х8 производительностью до 600 кг/ч и КМЗ-2М производительностью до 500 кг/ч. Экструдер ПЭК-125х8 был также оснащен электронагревателем рабочей части. За время существования экструзионных технологий появилось большое разнообразие конструкций машин для их реализации.

Описание процесса

Принцип действия, конструкция экструдеров.

Экструзия — кратковременный высокотемпературный процесс, который с успехом применяется как в пищевой так и в комбикормовой промышленностях.

Принцип действия экструдеров определяется самой сутью технологического процесса экструзии.

Экструзия — сложный физико-химический процесс, который протекает под действием механических усилий при условии присутствия влаги и высокотемпературного воздействия.

Перерабатываемый продукт нагревается за счет превращения механической энергии в тепло, которое выделяется при преодолении внутреннего трения и пластической деформации продукта (автогенный режим работы) или за счет внешнего нагрева (политронный режим работы).

Сменными параметрами процесса экструзионной обработки есть состав сырья, его природа, влажность. В процессе экструзии возможны изменения температуры, давления, продолжительности и интенсивности воздействия на сырье. Известны три основных метода экструзии — это холодная формовка, тепловая обработка и формовка и так называемая «горячая» экструзия.

В последнее время широкое распространение получил метод «горячей» экструзии, который осуществляется при высоких скоростях и давлении, при значительном переходе механической энергии в тепловую.

Принцип действия и конструкция экструдеров

Для реализации процесса экструзии применяется шнековый экструдер, основным рабочим органом которого является шнек специальной конструкции вращающийся в цилиндрическом корпусе. На выходе из корпуса установлена формообразующая матрица.

Характерными особенностями конструкции рабочей части экструдера есть то, что камеры и шнеки смонтированы в соответствии с поставленными технологическими задачами. Отличают загрузочную камеру, в которую вводится сырье и различные добавки, закрытые камеры с отверстиями для измерения температуры и давления, а также для ввода жидких добавок и отбора проб. На шнеки могут устанавливаться различные элементы, что дает возможность создавать дополнительное сопротивление перемещению продукта и перемешивать его в процессе перемещения.

Рабочую часть экструдера с учетом стадий процесса обработки можно условно разделить на три зоны:

- I — зона приема сырья;

- II — зона пластификации и сжатия ;

- III — зона выпрессовывания продукта .

Существует целый ряд конструкций рабочей части шнековых экструдеров:

- Одинарные шнеки, в том числе:

- цилиндрический шнек с постоянным шагом;

- цилиндрический шнек с переменным шагом;

- наличие винтовой линии в кожухе шнека;

- конический шнек;

- конический шнек с шагом, что уменьшается к выходу из экструдера.

- Сдвоенные шнеки, что не входят в зацепление в том числе:

- шнеки, что вращаются в одном направлении;

- шнеки, что вращаются в разные направления.

- Сдвоенные шнеки, что входят в зацепление в том числе:

- шнеки, что вращаются в одном направлении и самоочищаются;

- шнеки, что вращаются в разные направления и частично самоочищаются.

Принцип действия экструдеров состоит в том, что в частицах зерна, размещенных в закрытой камере, при нагревании за счет испарений влаги, что имеется в них, возрастает внутренне давление. Мгновенная разгерметизация камеры приводит к расширению паровоздушной смеси и вызывает увеличение объема частиц зерна.

Рабочая часть указанных экструдеров состоит из набора шнеков, между которыми в определенной последовательности размещены подпорные шайбы, набор шнеков и шайб крепится на шпильке с помощью болта с конусной головкой. Внутренняя поверхность кожуха рабочей части имеет продольные каналы, исключающие вращение продукта в процессе его перемещения. На выходе кожуха встроена обычно конусная гайка с отверстием. Температура перерабатываемого продукта регулируется изменением зазора между конусами болта крепления шнеков и выходной гайки, или изменением диаметра выходного отверстия.

Различные модели экструдеров отличаются конструктивным исполнением элементов, входящих в рабочую часть, количеством рабочих камер, наличием дополнительных систем расширяющих технологические возможности экструдеров, конструкцией питателей, приводов и т. д. Цилиндрическая форма рабочей части является наиболее технологичной в изготовлении, и следовательно, имеет более низкую себестоимость.

Современные конструкции экструдеров реализуют как технологию сухой экструзии, именуемую так тому, что экструдирование происходит при помощи тепла, которое выделяется в процессе прохождения продукта через рабочую часть экструдера, так и возможность использования при экструдировании пара. Для этого экструдер оснащается камерой предварительной обработки сырья паром (кондиционером). Использование пара удваивает производительность и уменьшает износ рабочих частей экструдера.

Процесс сухой экструзии занимает менее 30 секунд. За это время сырье успевает пройти измельчение, смешивание, тепловую обработку, обеззараживание, обезвоживание, стабилизацию и увеличение объема.

Применение

В комбикормовой промышленности, в основном, нашли применение одношнековые экструдеры с цилиндрической формой шнека с постоянным шагом. В пищевой промышленности, при производстве продуктов быстрого приготовления, снеков и т. п. в основном используются двухшнековые экструдеры

Экструзионная технология переработки бобов сои

Семена сои содержат 30-40 % протеина и до 20 % жира. Однако в сыром виде соя в кормоприготовлении не применяется из-за низкой переварваемости, обусловленной антипитательными веществами, большинство из которых имеют белковую природу. Это — ингибиторы протеазы, гемагглютенины, сапонины, ферменты липаза, липооксидаза и др.

Среди антипитательных веществ сои доминирующим является ингибитор трипсина, концентрация которого превышает 20 мг/г. Максимально допустимый уровень ингибитора трипсина зависит от содержания белка. Считается, что на каждые 10 % белка должно приходиться не более 1 мг/г ингибитора трипсина. Методики определения активности ингибитора трипсина очень трудоемки и длительны, поэтому их используют в основном в научных исследованиях.

На практике для оценки содержания антипитательных веществ в сое применяется косвенный показатель — активность фермента уреазы, которая при тепловой обработке теряет свою активность, как и большинство антипитательных веществ. Установлено, что при активности уреазы 0,1-0,3 ед.рН, основные антипитательные вещества сои инактивируются до безопасного уровня. До применения экструзии на кормовые цели использовали лишь белковую фракцию сои, получаемую после экстракции масла.

Соя после обработки на экструдерах имеет крупчатую структуру. Размер частиц (менее 5 мм) характеризует ее как вполне технологичный продукт, который без дополнительной подработки можно использовать в производстве комбикормов и различных добавок.

С помощью экструзионных технологий из сои возможно получить:

- экструдированная соя — продукт переработки бобов сои с целью обезвреживания веществ, вредных для людей и животных. Используется как комбикорм или сырье для остальных соевых продуктов пищевых, комбикормовых и технических.

- соевое масло используется само по себе, а также при производстве маргарина и майонеза. В соевом масле много насыщенных и ненасыщенных жирных кислот, в частности линолевая кислота, не синтезирующаяся в организме и поступающая исключительно с пищей.

- соевый шрот с содержанием жиров до 8 %, используется как комбикорм

- из соевого изолята (текстурата), получаемого в результате очищения бобов от небелковой фракции, делают «вегетарианское мясо». Содержание белка в нем — до 90 %. Изолят тоже используют как добавку в колбасах и паштетах. В том числе, и на его основе делают соевое молоко — продукт подчас спасительный для тех, у кого аллергия на коровье молоко. Дело в том, что в сое нет лактозы, главной виновницы его непереносимости.

Экструзия зерна

Зерно различных видов экструдируют для того, чтобы облегчить процесс перевариваемости этого корма в желудке животного. Фактически, в экструдере под давлением и высокой температурой происходит преобразование сложных молекулярных компонентов клетки корма в более простые (в легче отдающие свою энергию).

Экструзия бобовых

Бобовые различных видов экструдируют для того, чтобы облегчить процесс перевариваемости этого корма в желудке животного. Фактически, в экструдере под давлением и высокой температурой происходит преобразование сложных молекулярных компонентов клетки корма в более простые (в легче отдающие свою энергию). Кроме того, бобовые культуры являются источником растительных белков, которые могут быть заменены только дорогими — животного происхождения.

Оптимальная влажность сырья:

| Продукт | Диапазон, % |

|---|---|

| кукуруза | 14,3…15,3 |

| пшеница | 14,5…15, |

| ячмень | 14,5…15,5, |

| горох | 15,5…16,5, |

| соя | 10,0…12,0, |

Ссылки

Международная конференция по экструзионным технологиям

dic.academic.ru

Экструдеры, зернометатели, зерносушилки, грануляторы, маслопрессы, ОВС 25, кольчатые катки, бороны

Для расчёта стоимости и срока доставки напишите нам письмо с указанием модели оборудования и пункта назначения.

Видеоролик о работе самого маленького экструдера КЭШ производительностью 20-30 кг в час. (есть в наличии на складе )

В наше время существует много способов обработки зернового сырья с помощью специализированных установок, которые обеспечивают качественное повышение характеристик зернового сырья. К такому сельскохозяйственному оборудованию относится и кормоэкструдер. Экструдеры, предназначенные для производства кормов, можно назвать незаменимыми для обработки зерновой массы, так как экструдат в процессе экструзии приобретает огромное количество преимуществ перед другими видами кормов и способами их приготовления.

В процессе обработки в кормоэкструдере происходит расщепление сложных соединений корма до более простых и усвояемых составляющих, на что тратится большое количество энергии организма в процессе пищеварения, то есть кормоэкструдер работает за пищеварительную систему животного, остается лишь процесс всасывания питательных веществ, поэтому происходит существенное повышение продуктивности. Важным преимуществом экструдированных кормов является их стерильность, обеспечиваемая уничтожением всех микробов и токсинов в процессе экструзии, что, в свою очередь, позволяет длительное время хранить экструдированные корма в обычных условиях без снижения качества. Получается, что кормоэкструдер обеспечивает существенное повышение энергетической ценности корма.

Обработка зерна в кормоэкструдере не сложна, все выполняется самой установкой — экструдером. Подготовленная сырьевая масса погружается в погрузочную емкость кормоэкструдера, затем сырьевая масса направляется с помощью специального устройства в рабочую емкость кормоэкструдера. Поступление сырьевой массы может регулироваться с помощью специального вибрационного питателя или шнека.

Устройство кормоэкструдера

В воронку кормоэкструдера, сквозь которую происходит поступление зерновой сырьевой массы, встраивают специализированное магнитное устройство, которое обеспечивает улавливание металлических примесей возможно находящихся в сырьевой массе. Внутри рабочей емкости кормоэкструдера происходит сдавливание и перемешивание сырьевой смеси, при этом повышается температура. После чего пастообразная сырьевая смесь кратковременно обрабатывается термически при высоком давлении и проталкивается через матрицу.

В кормоэкструдер входят следующие основные элементы: электродвигатель; емкость для погрузки сырьевой массы; рабочий элемент экструдера с матрицей, придающей форму получаемому экструдированному продукту; подшипниковое устройство, имеющее 2 подшипника; специальная горловина для загрузки сырьевой массы; магнитнное устройство.

В рабочей емкости кормового экструдера происходит особая обработка зерновой смеси, в результате которой, из-за резкого изменения давления на выходе, происходит «взрыв» массы, который обеспечивает особые свойства экструдированному корму. В результате экструзии происходит существенное повышение энергетической ценности корма, наряду с повышением органолептических показателей, благодаря чему повышается поедаемость экструдированного корма сельскохозяйственными животными.

Применение кормовых экструдеров в животноводческих предприятиях очень важно в наше время, когда используются интенсивные технологии ведения сельского хозяйства. Применение кормоэкструдера обеспечит быстрое приготовление полноценных высококачественных питательных кормов, которые, в свою очередь, обеспечат высокие продуктивные показатели без потери качества, а даже с увеличением его. Применять кормовые экструдеры целесообразно в предприятиях любого размера, включая приусадебные и фермерские хозяйства.

Применение экструдеров для кормов позволяет увеличивать ежедневные привесы до шестидесяти процентов, а удои даже до семидесяти, а так как экструдированные корма практически стерильны, практически исключается возникновение заболеваний пищеварительной системы.

Экструдированные корма все чаще начинают использоваться животноводческими предприятиями нашей страны, и это связано с их высокой питательностью, легкостью усвоения, стерильностью, простотой хранения и механизированной раздачи. Экструзия увеличивает питательную ценность зерновой массы или других смесей практически в два раза.

Экструзия в кормоэкструдере является, наверное, самым эффективным способом повышения питательности кормовых смесей в сельском хозяйстве. При экструзии кормовая смесь подвергается термическому, механическому и барометрическому влиянию (температура до ста шестидесяти градусов, давление до пятидесяти атмосфер). Так как данное воздействие кратковременно, то ни витамины, ни другие полезные соединения кормовой смеси не теряются, а практически все сложные органические соединения корма расщепляются до более простых, что обеспечивает существенное увеличение усвояемости питательных веществ корма в пищеварительной системе сельскохозяйственных животных, а также повышает органолептические показатели (сложные углеводы распадаются до простых, большинство из которых имеют сладкий вкус). Также прошедший обработку в экструдере для кормов продукт получается воздушным, пористым, что существенно снижает потери при раздаче и увеличивает поедаемость. Экструзия позволяет уничтожить всю патогенную микрофлору сырья, обеспечивая незаменимость данного процесса при получении кормов для молодняка, а также существенно увеличивая срок хранения такого продукта, он может храниться более полугода в обычных складах, не только не теряя свои качества, но оставаясь стерильным на протяжении всего срока хранения. Для экструдирования в кормоэкструдере можно использовать даже залежалое и прогорклое зерно, при этом получается высококачественный корм.

В животноводстве очень часты случаи падежа молодняка, основной причиной которого являются заболевания желудочно-кишечного тракта, возникающие из-за микроорганизмов занесенных зачастую с некачественным кормом. Экструдер для кормов поможет исключить данную проблему благодаря стерилизации кормовой смеси. Также применение экструдата позволяет переводить животных в скотоводстве на грубые корма без потери продуктивных показателей.

Использование экструдированных кормов полученных в кормоэкструдере целесообразно практически во всех видах животноводства, включая рыбоводство и даже звероводство.

xn--d1acnpjccdbkm9i.xn--p1ai