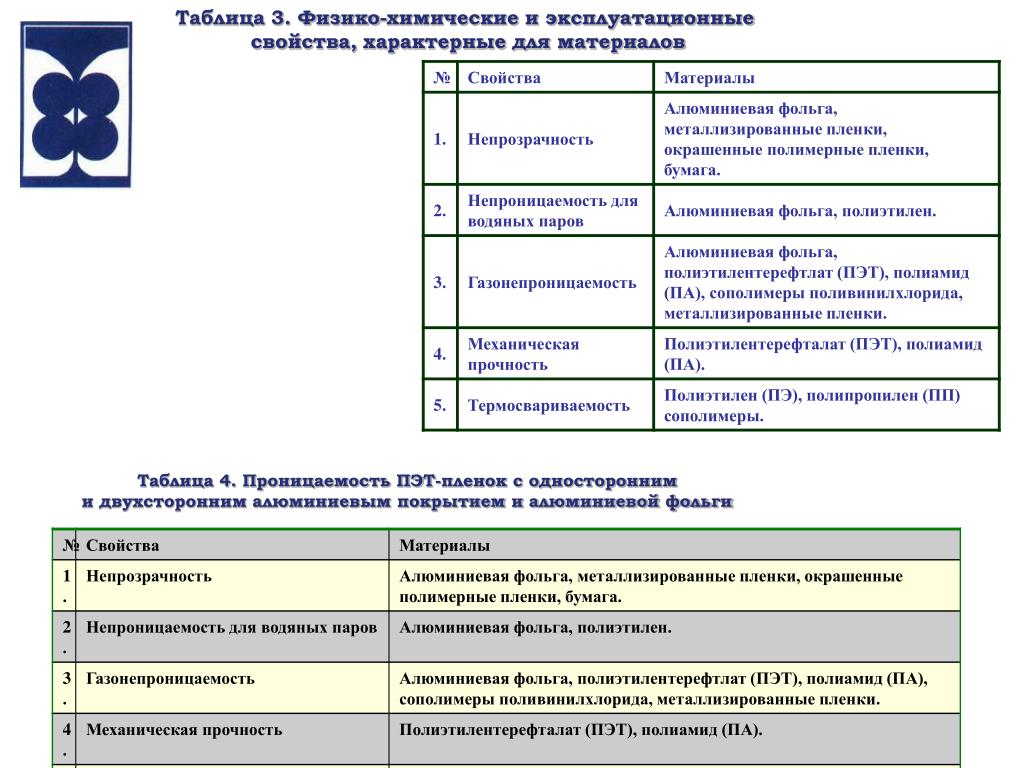

Технологические свойства материалов (металлов). Эксплуатационные свойства материалов (металлов).

| Раздел: | Материаловедение. Металловедение. |

Технологические свойства характеризуют способность материала подвергаться различным способам холодной и горячей обработки.

Конструкционная прочность. Прочность материалов конструкционная.

Усталостная прочность. Предел выносливости. Живучесть материалов.

Механические свойства металлов. Механические свойства сталей. Механические свойства сплавов.

- Литейные свойства — характеризуют способность материала к получению из него качественных отливок.

Жидкотекучесть – характеризует способность расплавленного металла заполнять литейную форму.

Усадка (линейная и объемная)– характеризует способность материала изменять свои линейные размеры и объем в процессе затвердевания и охлаждения.

Ликвация – неоднородность химического состава по объему. - Способность материала к обработке давлением — это способность материала изменять размеры и форму под влиянием внешних нагрузок не разрушаясь.Она контролируется в результате технологических испытаний, проводимых в условиях, максимально приближенных к производственным. Листовой материал испытывают на перегиб и вытяжку сферической лунки. Проволоку испытывают на перегиб, скручивание, на навивание. Трубы испытывают на раздачу, сплющивание до определенной высоты и изгиб.Критерием годности материала является отсутствие дефектов после испытания.

- Свариваемость — это способность материала образовывать неразъемные соединения требуемого качества. Оценивается по качеству сварного шва.

- Способность к обработке резанием — характеризует способность материала поддаваться обработке различным режущим инструментом.

Оценивается по стойкости инструмента и по качеству поверхностного слоя.

Оценивается по стойкости инструмента и по качеству поверхностного слоя.

Ударная вязкость. Определение ударной вязкости. Испытания на ударную вязкость.

Твердость металлов. Твердость по Шору. Твердость по Бринеллю. Твердость по Виккерсу. Твердость по Роквеллу.

Эксплуатационные свойства характеризуют способность материала работать в конкретных условиях.

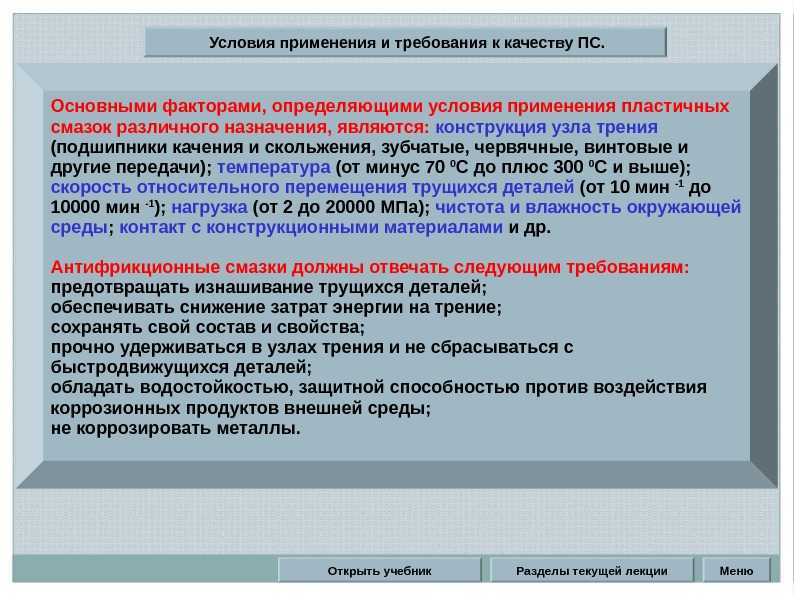

- Износостойкость – способность материала сопротивляться поверхностному разрушению под действием внешнего трения.

- Коррозионная стойкость (см. Электрохимическая и химическая коррозия металлов) – способность материала сопротивляться действию агрессивных кислотных, щелочных сред.

- Жаропрочность – это способность материала сохранять свои свойства при высоких температурах.

- Хладостойкость – способность материала сохранять пластические свойства при отрицательных температурах.

- Антифрикционность – способность материала прирабатываться к другому материалу.

Эти свойства определяются специальными испытаниями в зависимости от условий работы изделий. При выборе материала для создания конструкции необходимо полностью учитывать механические, технологические и эксплуатационные свойства.

|

14. Технологические и эксплуатационные свойства

Технологические

свойства характеризуют

способность металлов подвергаться

обработке в холодном и горячем состояниях. Обрабатываемость

резанием —

одно из важнейших технологических

свойств, потому что подавляющее

большинство заготовок, а также деталей

сварных узлов и конструкций подвергается

механической обработке. Одни металлы

обрабатываются хорошо до получения

чистой и гладкой поверхности, другие

же, имеющие высокую твердость, плохо.

Улучшить обрабатываемость, например,

стали можно термической обработкой,

понижая или повышая ее твердость.

Обрабатываемость

резанием —

одно из важнейших технологических

свойств, потому что подавляющее

большинство заготовок, а также деталей

сварных узлов и конструкций подвергается

механической обработке. Одни металлы

обрабатываются хорошо до получения

чистой и гладкой поверхности, другие

же, имеющие высокую твердость, плохо.

Улучшить обрабатываемость, например,

стали можно термической обработкой,

понижая или повышая ее твердость.

Литейные свойства

металлов характеризуют

способность их образовывать отливки

без трещин, раковин и других дефектов. Жидкотекучесть — способность

расплавленного металла хорошо заполнять

полость литейной формы.

Усадка при кристаллизации — это уменьшение объема металла при переходе из жидкого состояния в твердое; является причиной образования усадочных раковин и усадочной пористости в слитках и отливках. Ликвация — неоднородность химического состава сплавов, возникающая при их кристаллизации. Обусловлена тем, что сплавы в отличие от чистых металлов кристаллизуются не при одной температуре, а в интервале температур.

Эксплуатационные свойства. Эти свойства определяют в зависимости от условий работы машины специальными испытаниями. Износостойкость — свойство материала оказывать сопротивление износу, т.е. постепенному изменению размеров и формы тела вследствие разрушения поверхностного слоя изделия при трении. Также к эксплуатационным свойствам относят: хладостойкость, жаропрочность, антифрикционность и др.

Нагрев заготовок

производится с целью уменьшить

сопротивление деформированию. Для

каждого металла и сплава температура

горячей обработки имеет свои верхние

и нижние пределы, образующие область

нагрева, называемую температурным

интервалом обработки.

На рисунке показана область 3 нагрева углеродистой стали для горячей обработки давлением в зависимости от содержания углерода. Ее верхние пределы 2 лежат на 100 — 150 оС ниже температуры начала плавления (т.е. линии солидуса), нижние пределы — на 60—75 оС выше температур превращения перлита и цементита в аустенит. Выше линии верхних температурных пределов находится зона 1 пережога, ниже линии нижних температурных пределов — зона 4 упрочнения (наклепа). Зона перегрева является зоной интенсивного роста зерен и дает крупнозернистую структуру металла, непрочную и хрупкую, которая может быть исправлена отжигом. Обработка при температурах зоны наклепа дает напряженный и хрупкий металл и может привести к его разрушению. Наклеп можно устранить последующим отжигом.

В процессе горячей обработки создается волокнистая макроструктура

сплава, механические свойства стали вдоль волокон становятся выше, чем поперек волокон. Это свойство используют при

изготовлении деталей: заготовку

деформируют так, чтобы направление

возникающих в детали напряжений

растяжения совпадало с направлением

волокон, и волокна

должны огибать контур изделий и не

должны пересекать

их.

Это свойство используют при

изготовлении деталей: заготовку

деформируют так, чтобы направление

возникающих в детали напряжений

растяжения совпадало с направлением

волокон, и волокна

должны огибать контур изделий и не

должны пересекать

их.Для нагрева используются различные нагревательные устройства: пламенные и электрические печи, с помощью контактных и индукционных нагревателей. По распределению температуры в рабочем пространстве пламенных печей они делятся на камерные и методические. В камерных печах температура одинакова на всем рабочем пространстве. В методических печах нагрев заготовок осуществляется постепенно, по заданному режиму. В прокатном производстве применяют также колодцевые печи со съемным или сдвигаемым сводом.

Электрические

печи для

безокислительного нагрева металлов

бывают также камерными и методическими. Контактные

электронагреватели применяют

для нагрева током большой силы, проходящим

через нагреваемую заготовку.

Выбор типа металла для изготовления

Материал, выбранный для проекта изготовления, влияет на то, будет ли он функционировать должным образом. У каждого металла есть свойства, которые определяют, как его можно обрабатывать. Выбор правильного металла гарантирует, что составные части могут работать в окружающей среде и в конечном использовании. Другие факторы, такие как процессы отделки, размер продукта и предполагаемая стоимость проекта, также могут повлиять на выбор материала.

Какой металл лучше всего подходит для вашего следующего проекта? Узнайте больше о свойствах металлов и распространенных типах листового металла, используемых в производстве.

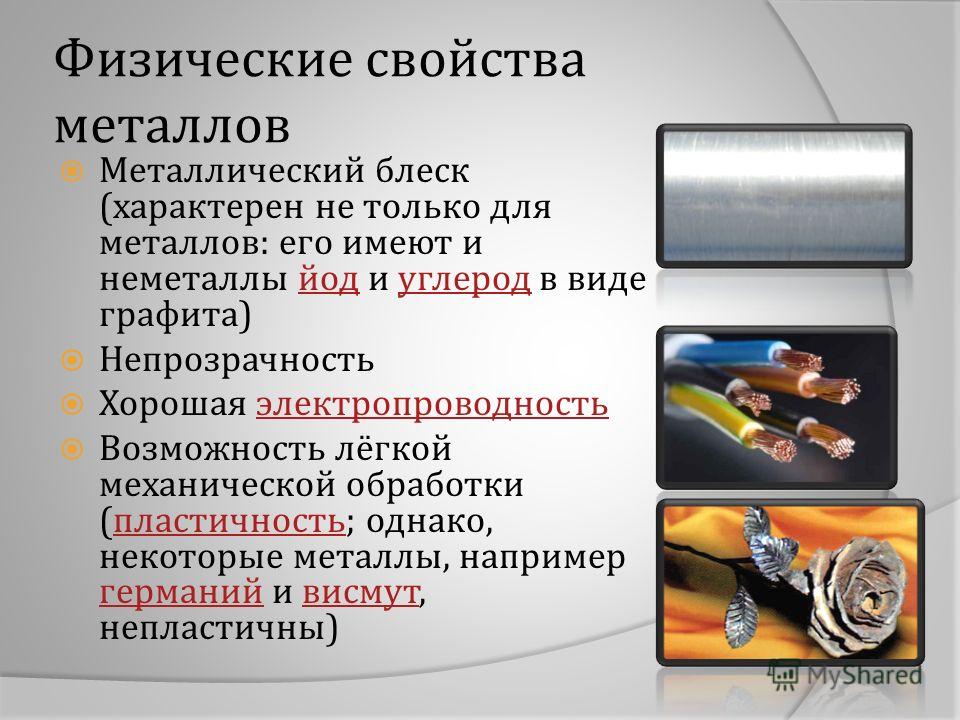

Свойства металлов

Все металлы обладают уникальными физическими и химическими свойствами. Некоторые металлы прочнее или более устойчивы к коррозии. Свойства металлов включают, помимо прочего, коррозионную стойкость, ковкость, пластичность, твердость, прочность на растяжение и свариваемость.

Свойства металла влияют на то, как с ним можно работать. Вот почему так важно выбрать металл, который подходит для работы. Когда вы работаете с компанией по производству металлоконструкций, они помогают вам выбрать материал в зависимости от того, как характеристики материала соответствуют конечному использованию продукта.

Вот почему так важно выбрать металл, который подходит для работы. Когда вы работаете с компанией по производству металлоконструкций, они помогают вам выбрать материал в зависимости от того, как характеристики материала соответствуют конечному использованию продукта.

Коррозионная стойкость

Металлы со временем подвергаются коррозии под воздействием кислорода, водорода или электрического тока. Воздействие этих факторов приводит к порче рафинированного металла. Например, ржавчина является распространенным типом коррозии, которая возникает, когда металлы, содержащие железо, подвергаются воздействию кислорода и воды. Вы можете избежать ржавчины и других видов коррозии, обработав металл для коррозионной стойкости.

- Щелевая коррозия. Кислород и вода могут попасть под шайбы или головки болтов, вызывая коррозию соединений.

- Гальваническая коррозия. Некоторые металлы реагируют друг с другом. Коррозия в локализованных местах возникает, когда металлы обмениваются ионами.

- Равномерная коррозия. Большие ровные участки коррозии известны как равномерная коррозия. Этот тип коррозии происходит на поверхности металла.

Сплавы нержавеющей стали, алюминия и титана очень устойчивы к коррозии. В то время как большинство сталей ржавеет из-за содержания железа, нержавеющая сталь имеет защитный компонент сплава, называемый хромом, который борется с коррозией. Алюминий, с другой стороны, естественно устойчив к коррозии, поскольку не содержит железа. Оба металла могут подвергаться пассивации — процессу, при котором металл вступает в реакцию и образует защитный слой на поверхности.

Ковкость и пластичность

Металлы можно сплющивать или вытягивать в проволоку без разрушения. Ковкость — это легкость, с которой металлу можно придать форму; пластичность относится к способности металла растягиваться. Все металлы имеют слои ионов, которые катятся друг по другу при приложении силы. Связи металла позволяют электронам свободно двигаться, что позволяет металлам изгибаться и формироваться.

Некоторые металлы более ковкие или пластичные, чем другие. Например, мягкую сталь можно легко раскатать в листы, а медь легко волочить в проволоку.

Твердость

Твердость относится к тому, насколько металл сопротивляется деформации. Мягкие металлы образуют углубления и легко царапаются. Твердые металлы сопротивляются изменениям и износу. Прочность, твердость и жесткость металла схожи, но твердость может помочь определить, может ли металл выдержать силу.

- Твердость к царапинам относится к тому, насколько легко поцарапать поверхность металла.

- Твердость по отскоку показывает, как металл поглощает удар.

- Твердость при вдавливании проверяет, насколько металл выдерживает длительную нагрузку.

Прочность на растяжение

Прочность металла на растяжение — это сила, которую он может выдержать, прежде чем он сломается. Более прочные металлы могут выдерживать большее напряжение без разрушения. Например, нержавеющая сталь может выдерживать высокое напряжение, а алюминий — нет. Есть три фактора, которые определяют предел прочности металла:

Например, нержавеющая сталь может выдерживать высокое напряжение, а алюминий — нет. Есть три фактора, которые определяют предел прочности металла:

- Предел текучести — это напряжение, которое металл может выдержать без необратимого повреждения.

- Предел прочности — максимальное напряжение, которое может выдержать металл.

- Прочность на разрыв — это точка напряжения, при которой металл ломается или разрушается.

Прочность на растяжение помогает дизайнерам и инженерам определить, какой металл будет наиболее эффективным для функционирования конечного продукта и окружающей среды.

Свариваемость

Свариваемость металлов определяет, насколько легко металлы могут быть сплавлены друг с другом. Каждый сварной шов должен создавать соединение, которое соединяет материалы, выдерживает напряжение и не дает трещин. Для сварки некоторых металлов требуется дополнительная подготовка, специализированные инструменты и передовые знания, что увеличивает стоимость и время производства. Эти металлы могут растрескиваться, размягчаться, затвердевать или окисляться в процессе сварки.

Эти металлы могут растрескиваться, размягчаться, затвердевать или окисляться в процессе сварки.

Легче всего сваривать углеродистую сталь, и это одна из причин, по которой ее так часто выбирают для производства металлов. С другой стороны, такие металлы, как алюминий, труднее сваривать, что требует более высокой квалификации.

Типы листового металла

Окружающая среда, конечное использование и цена — все это факторы при выборе типа листового металла для вашего проекта. В Metaltech Products мы работаем со следующими типами металлов:

- Мягкая сталь

- Высокопрочная низколегированная сталь (HSLA)

- Нержавеющая сталь

- Алюминий

- Медь

- Титан

Углеродистая сталь

Углеродистая сталь — один из самых популярных металлов, используемых в производстве. Он прочный и долговечный из-за более высокого содержания углерода. Кроме того, углеродистая сталь проста в сварке и более доступна по цене, чем другие металлы.

Большинство углеродистых сталей содержат до 2-2,5% углерода. Более высокий процент углерода делает сталь прочнее. Однако чем выше содержание углерода, тем более хрупкой становится сталь, что делает ее менее пластичной и ковкой.

Несмотря на свою прочность, углеродистая сталь все же подвержена ржавчине, поскольку содержит железо. Углеродистая сталь должна быть обработана или покрыта антикоррозионным слоем.

Типы стального листа

- Мягкая сталь также известна как низкоуглеродистая сталь. Это прочная, пластичная и наиболее распространенная форма углеродистой стали. Мягкая сталь часто используется для автомобильных деталей, швеллеров, уголков, труб и строительного оборудования.

- Среднеуглеродистая сталь проходит прямо по линии. Он имеет среднюю твердость, прочность и пластичность по сравнению с другими типами углеродистой стали. Среднеуглеродистая сталь используется для изготовления железнодорожных путей и деталей машин.

- Высокоуглеродистая сталь является самой прочной углеродистой сталью, но при этом наименее пластичной. Эти стали часто используются для режущих инструментов и штампов.

- Высокопрочные низколегированные стали (HSLA) также содержат такие элементы, как медь и никель. Из-за этого они, как правило, обладают более высокой прочностью, сохраняя при этом свою пластичность.

Нержавеющая сталь

Нержавеющая сталь прочна и устойчива к коррозии. Как и углеродистая сталь, с нержавеющей сталью легко работать. Однако из-за высокого содержания хрома нержавеющая сталь не ржавеет, как углеродистая сталь. Когда хром в нержавеющей стали окисляется, он создает защитный слой оксида хрома на поверхности металла, который защищает металл от ржавчины и окрашивания.

Три типа нержавеющей стали

- Аустенитная нержавеющая сталь имеет высокое содержание хрома и никеля. Это немагнитный и наиболее широко используемый тип нержавеющей стали.

- Ферритная нержавеющая сталь содержит 11–30 % хрома и практически не содержит никеля. Эти стали являются магнитными и не выдерживают термической обработки.

- Мартенситная нержавеющая сталь не содержит никеля, что делает ее устойчивой к коррозии и закаливаемой.

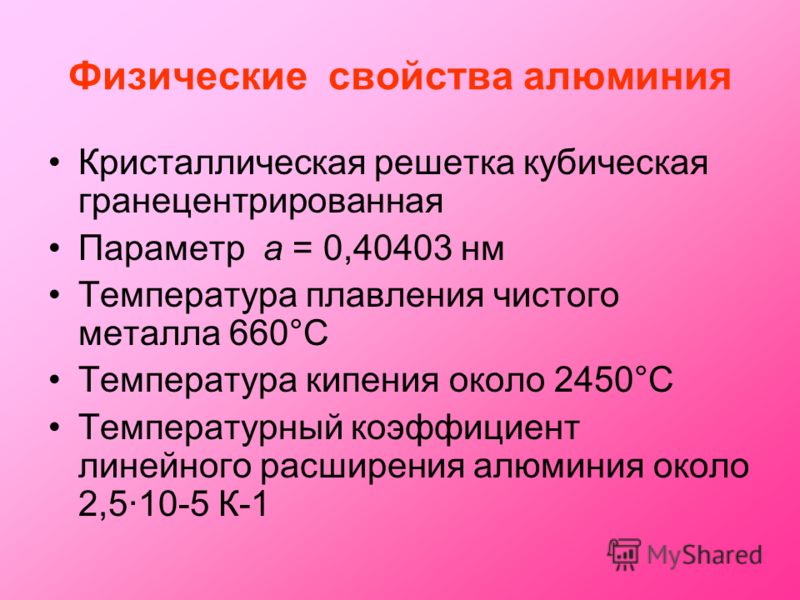

Алюминий

Алюминий легкий, но прочный и универсальный. Он часто используется в аэрокосмической и автомобильной промышленности, где крайне важны материалы с высокими эксплуатационными характеристиками. Алюминий не ржавеет, потому что не содержит железа. Это естественно устойчивый к коррозии металл, а это означает, что он содержит компонент защитного сплава, который образует слой на поверхности при окислении. Этот слой оксида алюминия защищает металл от коррозии.

Несмотря на свою устойчивость к коррозии, алюминий имеет низкую пластичность и низкую прочность на разрыв. Он также имеет тенденцию быть более дорогим, чем углеродистая сталь.

Медь

Как вы уже догадались, медь является отличным проводником тепла и электричества. Вот почему его часто используют для изготовления электрических компонентов. В дополнение к своей проводимости медь считается мягким металлом с очень высокой пластичностью и ковкостью.

Вот почему его часто используют для изготовления электрических компонентов. В дополнение к своей проводимости медь считается мягким металлом с очень высокой пластичностью и ковкостью.

Как и другие упомянутые здесь металлы, медь также создает защитный слой на своей поверхности при окислении. Под воздействием кислорода и воды на меди образуется зеленый внешний слой или патина, который защищает ее от дальнейшей коррозии. Патина меди делает металл эстетическим или декоративным выбором для многих.

Титан

Титан отлично подходит для применения в условиях высоких нагрузок. Он почти в два раза прочнее алюминия, но примерно на 45% легче стали. Титан также обладает естественной коррозионной стойкостью. В сочетании с высокой температурой плавления титан становится эффективным материалом для аэрокосмических компонентов, медицинского оборудования, автомобильных гонок и других отраслей, где вес и коррозионная стойкость имеют решающее значение.

Хотя титан имеет много преимуществ, он труден в обработке и дороже, чем другие металлы.

Если вы готовы начать серийное производство, компания Metaltech обладает опытом и технологиями, которые помогут вашим компонентам пройти путь от проектирования до поставки. Наша опытная команда поможет вам выбрать тип материала для изготовления, наиболее подходящий для вашего продукта.

Запросите у нас предложение сегодня, чтобы начать свой индивидуальный проект по изготовлению металлоконструкций.

Высокоэффективные сплавы | California Fine Wire Company

В California Fine Wire Co. мы производим изделия из тонкой и сверхтонкой проволоки из широкого спектра металлов и сплавов. Этот широкий выбор материалов позволяет нам производить провода, которые соответствуют требованиям к материалам и ограничениям различных отраслей промышленности и областей применения. Независимо от того, требуется ли заказчику провод из стандартного или высококачественного материала, мы можем предоставить решение, отвечающее его потребностям.

Что такое высокоэффективные сплавы?Сплавы с высокими эксплуатационными характеристиками, также называемые суперсплавами, представляют собой металлические материалы, разработанные для обеспечения улучшенных характеристик, таких как:

- Повышенная механическая прочность

- Повышенная стойкость к коррозии и окислению

- Повышенное сопротивление термической ползучести

Эти свойства позволяют им выдерживать использование в сложных условиях, например, в аэрокосмической и морской промышленности.

Мы используем различные высокоэффективные сплавы для производства тонкой и сверхтонкой проволоки для наших клиентов, включая:

- Сплав 36 Alloy 42

- Alloy 42-6

- Kovar

- Inconel

- Monel

- Ni-Span-C Alloy 902

- Elgiloy

- Алюмель

- Хромель

- Константан

Помимо этих высокоэффективных материалов, мы также работаем со многими другими стандартными и нестандартными металлами.

Алюминий

Алюминий является четвертым лучшим проводником электричества (после серебра, меди и золота). Он также легкий, устойчивый к коррозии, искробезопасный, немагнитный и нетоксичный. Его часто смешивают с другими элементами для улучшения его механических свойств (например, прочности и эластичности). В целом, эти качества делают его пригодным для использования в самых разных областях применения проволоки, в том числе:

Его часто смешивают с другими элементами для улучшения его механических свойств (например, прочности и эластичности). В целом, эти качества делают его пригодным для использования в самых разных областях применения проволоки, в том числе:

- Дрейфовые камеры

- Имплантированные сердечные устройства

- Линии электропередач

- Полупроводниковые соединения

Композитные плакированные материалы

Композитно-плакированные материалы, представляющие собой конечный материал, представляющий собой металлургически связанный материал, состоящий из двух или более материалов. сочетание свойств основных материалов. Типичные области применения проволоки из этих материалов включают:

- Химическая обработка

- Производство и переработка нефти

- Производство электроэнергии

Медь

Медь обладает превосходной пластичностью и ковкостью, что делает ее идеальной для использования в производстве проволоки. Это второй лучший электрический проводник (после серебра), что делает его распространенным материалом для соединения проводов. Его также часто сплавляют с никелем и/или марганцем для изготовления резистивной проволоки.

Это второй лучший электрический проводник (после серебра), что делает его распространенным материалом для соединения проводов. Его также часто сплавляют с никелем и/или марганцем для изготовления резистивной проволоки.

Золото

Золото является третьим лучшим проводником электричества (после серебра и меди). Его отличная электропроводность в сочетании с низкой реакционной способностью делает его подходящим материалом для применения в суровых условиях. По этой причине его часто используют для изготовления проволоки в аэрокосмической, электронной и медицинской промышленности:

- В аэрокосмической промышленности используется для контрольно-измерительных приборов, оборудования радиосвязи и проволочных потенциометров.

- В электронной промышленности используется для имплантатов, диагностических и лечебных устройств и хирургических инструментов.

- В медицинской промышленности используется для развлекательных устройств, устройств связи и различных потребительских и промышленных товаров.

Никель

Никель характеризуется устойчивостью к коррозии, окислению и высоким температурам. Эти качества делают его пригодным для использования в аэрокосмической, химической, морской, нефтегазовой и термообрабатывающей промышленности. Его удельные значения электрического сопротивления также делают его подходящим материалом для многих электрических и электронных бытовых устройств (например, фенов и тостеров).

Драгоценные металлы

Термин «драгоценные металлы» относится к группе металлов, которые являются редкими, химически инертными и ценными. Среди них золото, серебро и платина. Многие из этих материалов также демонстрируют хорошие электрические свойства. В сочетании с их низкой реакционной способностью это качество делает их подходящими для требовательных приложений, например, в аэрокосмической и медицинской промышленности.

Огнеупорные материалы

Огнеупорные материалы представляют собой семейство материалов, включающее молибден, ниобий, тантал, вольфрам и рений. Они обладают отличной стойкостью к коррозии, нагреву и износу, но подвержены окислению при низких температурах. В результате на них обычно наносят покрытие для защиты от окисления или используют как есть в неокисляющих средах. Типичные области применения проволоки включают:

Они обладают отличной стойкостью к коррозии, нагреву и износу, но подвержены окислению при низких температурах. В результате на них обычно наносят покрытие для защиты от окисления или используют как есть в неокисляющих средах. Типичные области применения проволоки включают:

- Нити накала лампы

- Высокотемпературные термопары

- Медицинские зонды и имплантаты

Нержавеющая сталь

Нержавеющая сталь хорошо известна своей коррозионной стойкостью. Тем не менее, он также предлагает высокое соотношение прочности к весу, огне- и термостойкость, ударопрочность, очищаемость и возможность вторичной переработки. Эти качества, среди прочего, делают его подходящим материалом для многих промышленных и коммерческих применений проводов, таких как:

- Аэрокосмические компоненты

- Приборы

- Электронные детали

- Кухонная посуда

- Ювелирные изделия

- Медицинские инструменты

.

Оценивается по стойкости инструмента и по качеству поверхностного слоя.

Оценивается по стойкости инструмента и по качеству поверхностного слоя.