5. Свойства металлов

Свойства металлов подразделяются на физические, химические, механические, технологические и эксплуатационные.

Физические свойства металлов:

Плотность — количество вещества, содержащееся в единице объема.

Плавление — способность металла переходить из кристаллического (твердого) состояния в жидкое с поглощением теплоты.

Теплопроводность — способность металла с той или иной скоростью проводить теплоту при нагревании.

Электропроводность — способность металла проводить электрический ток.

Тепловое расширение — способность металла увеличивать свой объем при нагревании.

Химические свойства металлов:

Химические свойства металлов характеризуют отношение их к химическим воздействиям различных активных сред. Каждый металл обладает определенной способностью сопротивляться этим воздействиям. Основными химическими свойствами металлов являются окисляемость и коррозионная стойкость.

Окисляемость — способность металла вступать в реакцию с кислородом под воздействием окислителей.

Коррозионная стойкость — способность металла сопротивляться коррозии.

Механические свойства металлов:

Твердость — способность металла сопротивляться проникновению в него более твердого тела.

Прочность — способность металла сопротивляться разрушению под действием внешних сил.

Вязкость — способность металла сопротивляться быстро возрастающим ударным нагрузкам.

Упругость — способность металла восстанавливать свою первоначальную форму и размеры после снятия действующей нагрузки.

Пластичность — способность металла, не разрушаясь, изменять свою форму под действием нагрузки и сохранять полученную форму после снятия нагрузки.

Технологические свойства металлов:

Ковкость

— способность металла изменять свою форму в нагретом или холодном состоянии под действием внешних сил.Свариваемость — способность двух частей металла при нагревании прочно соединяться друг с другом.

Жидкотекучесть — способность расплавленного металла легко растекаться и хорошо заполнять форму.

Прокаливаемость — способность металла закаливаться на ту или иную глубину.

Обрабатываемость резанием — способность металла подвергаться механической обработке режущим инструментом с определенной скоростью и усилием резания.

Эксплуатационные свойства металлов:

Износостойкость — свойство материала оказывать сопротивление износу, т. е. постепенному изменению размеров и формы тела вследствие разрушения поверхностного слоя изделия при трении.

Хладостойкость — способность материалов, элементов, конструкций и их соединений сопротивляться хрупким разрушениям при низких температурах окружающей среды.

Жаропрочность— способность конструкционных материалов (главным образом металлических, а также керамических, полимерных и др.) выдерживать механические нагрузки без существенных деформаций, не разрушаясь при повышенных температурах.

Антифрикционность – способность конструкционных материалов сопротивляться истиранию.

www.e-ope.ee

Технологические и эксплуатационные свойства металлов.

Справочная информация

Технологические свойства металлов.

Технологические свойства характеризуют способность металлов подвергаться обработке в холодном и горячем состояниях. Технологические свойства определяют при технологических пробах, которые дают качественную оценку пригодности металлов к тем или иным способам обработки.

Образец, подвергнутый технологической пробе, осматривают. Признаком того, что образец выдержал испытание, является отсутствие трещин, надрывов, расслоения или излома. К основным технологическими свойствам относят: обрабатываемость резанием, свариваемость, ковкость, литейные свойства и др.

Обрабатываемость резанием — одна из важнейших технологических свойств, потому что подавляющее большинство заготовок, а так же деталей сварных узлов и конструкций подвергается механической обработке. Одни металлы обрабатываются хорошо до получения чистой и гладкой поверхности, другие же, имеющие высокую твердость, плохо. Очень вязкие металлы с низкой твердостью также плохо обрабатываются: поверхность получается шероховатой, с задира-ми. Улучшить обрабатываемость, например, ста-ли можно термической обработкой, понижая или повышая ее твердость.

Свариваемость — способность металлов образовывать сварное соединение, свойства которого близки к свойствам основного металла. Ее определяют пробой сваренного образца на загиб или растяжение.

Ковкость — способность металла обрабатываться давлением в холодном или горячем состо-янии без признаков разрушения. Ее определяют кузнечной пробой на осадку до заданной степени деформации. Высота образца для осадки равна обычно двум его диаметрам. Если на боковой поверхности образца трещина не образуется, то и такой образец считается выдержавшим пробу; а испытуемый металл — пригодным для обработки давлением.

Литейные свойства металлов характеризуют способность их образовывать отливки ,без трещин, раковин и других дефектов. Основными литейными свойствами являются, жидкотекучесть, усадка и ликвация.

Жидкотекучесть — способность расплава изгиб на определенный угол.

Усадка при кристаллизации — это уменьшение объема металла при переходе из жидкого состояния в твердое; является, причиной образования усадочных раковин и усадочной пористости в слитках и отливках.

Ликвация — неоднородность химического состава сплавов, возникающая при их кристаллизации, обусловлена тем. что сплавы в отличие от чистых металлов кристаллизуются не при одной температуре, а в интервале температур. Чем шире температурный интервал кристаллизации сплава, тем сильнее развивается ликвация, причем наибольшую склонность к ней проявляют те компоненты сплава, которые наиболее сильно влияют на ширину температурного интервала кристаллизации (для стали, например, сера, кислород, фосфор, углерод).

Эксплуатационные свойства.

Эти свойства определяют в зависимости от условий работы машины специальными испытаниями.

Одним из важнейших эксплуатационных свойств является износостойкость.

Износостойкость — свойство материала оказывать сопротивление износу, т. е. постепенному изменению размеров и формы тела вследствие разрушения поверхностного слоя изделия при трении. Испытание металлов на износ проводят на образцах в лабораторных условиях, а деталей — в условиях реальной эксплуатации. При испытаниях образцов моделируются условия трения, близкие к реальным. Величину износа образцов или деталей определяют различными способами: измерением размеров, взвешиванием образцов и другими методами.

К эксплуатационным свойствам следует также отнести хладостойкость, жаропрочность, антифрикционность и др.

yaruse.ru

1.3. Технологические и эксплуатационные свойства

К технологическим свойствам относят литейные свойства, ковкость, свариваемость и обрабатываемость режущим инструментом.

Литейные свойства – способность металла или сплава заполнять литейную форму, обеспечивать получение отливки заданных размеров и конфигурации без пор и трещин во всех ее частях.

Ковкость – способность металла или сплава деформироваться с минимальным сопротивлением под влиянием внешней приложенной нагрузки и принимать заданную форму. Ковкость зависит не только от структуры материала, но и от внешних факторов, например, температуры нагрева.

Свариваемость – способность материала образовывать неразъемные сварные соединения. Материалы бывают хорошо и ограниченно свариваемые. Свариваемость зависит от структуры материала и технологии сварки.

Обрабатываемость – свойство материала поддаваться обработке резанием. Критериями обрабатываемости являются режимы резания и качество обработанной поверхности.

Работоспособность любой детали во многом определяется эксплуатационными свойствами материала. Эти свойства учитывают особенности эксплуатации машины в конкретных условиях.

Прокаливаемость – способность стали воспринимать закалку; характеризуется глубиной проникновения закаленного (мартенсит, или полумартенсит) слоя в объем закаливаемого изделия. Прокаливаемость определяется критической скоростью закалки, зависящей от состава стали. Легированные стали, вследствие более высокой устойчивости переохлажденного аустенита и соответственно меньшей критической скорости охлаждения, прокаливаются на большую глубину, чем углеродистые. Сильно повышают прокаливаемость Mn, Mo, Cr, Ni. Существует много методик оценки прокаливаемости, наиболее применяемым из которых до настоящего времени является метод торцовой закалки, при котором определяют твердость, как функцию расстояния от охлаждаемого струей закалочной жидкости торца цилиндра с изолированной боковой поверхностью.

Износостойкость – способность материала сопротивляться поверхностному разрушению (истиранию) под действием внешнего трения.

Жаропрочность – способность сплава сохранять высокие механические характеристики (ползучесть и прочность) при высоких температурах.

Глава 2. Черные и цветные металлы и сплавы

2.1. Общие сведения о стали

В технике значительно чаще применяют не чистые металлы, а сплавы, состоящие из двух или нескольких элементов. Основными конструкционными материалами для машиностроительного производства служат сталь, чугун и сплавы цветных металлов на основе меди, алюминия, магния, титана.

Сталь – сплав железа с углеродом (массовая доля С не более 2,14 %), в который добавляют легирующие элементы для создания сталей с требуемыми механическими, технологическими и особыми эксплуатационными свойствами.

В сталях также содержатся и вредные примеси: сера (вызывает красноломкость) и фосфор (вызывает хладноломкость). Эти примеси не удается полностью удалить со шлаком по природным и технологическим причинам.

Красноломкостью называется свойство стали давать трещины при горячей обработке давлением (ковка, штамповка, прокатка) в области температур красного или жёлтого каления (850-1150 °С). Красноломкость обусловливается главным образом распределением некоторых примесей (серы и меди) по границам зёрен металла.

Хладноломкостью называется склонность металла к переходу в хрупкое состояние при понижении температуры. Хладноломкостью обладают железо, вольфрам, цинк и другие металлы, имеющие объемно-центрированную кубическую или гексагональную плотноупакованную кристаллическую решетку.

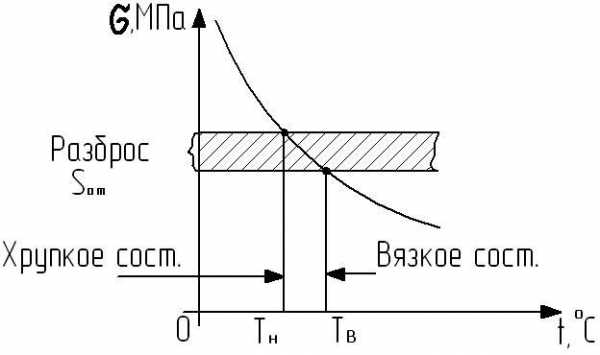

Рассмотрим влияние температуры Т (°C) на характер деформации материала, которая оценивается относительным удлинением δ (%) (рис. 5). При температурах материала менее значения Тн предел прочности на разрыв меньше предела текучести. В этом случае металл разрушается без предварительной деформации, то есть находится в хрупком состоянии. Переход из хрупкого состояния в вязкое осуществляется в интервале температур от Тн до Тв, где Тн – нижняя, а Тв – верхняя границы интервала. При достижении температуры Тв и выше, предел прочности металла становится больше предела текучести, что приводит сначала к деформированию, а затем и к разрушению материала. Такое состояние называется вязким.

Основными способами выплавки стали являются: конверторный (55 %), в дуговых электропечах (25 %) и в мартеновских печах (20 %).

Рис. 5. Влияние температуры на состояние материала

Конверторный способ получения стали позволяет использовать в качестве шихты жидкий чугун, до 50 % металлического лома, руду, флюс. Сжатый воздух под давлением (0,3-0,35 МПа) поступает через специальные отверстия. Теплота, необходимая для нагрева шихты, получается за счет химических реакций окисления углерода и примесей, находящихся в чугуне.

Производство стали в конверторах постепенно вытесняет производство ее в мартеновских печах. Вместимость современных конверторов достигает 600 тонн. Наибольшее развитие получает кислородно-конверторное производство стали, так как использование кислорода обеспечивает резкое (на 40 %) повышение производительности. Недостатки способа: повышенный расход огнеупорных материалов и высокий угар (потеря) металлов.

Огнеупорные материалы – это материалы, отличающиеся повышенной прочностью при высоких температурах и химической инертностью. Они применяются для производства печей, используемых в металлургических процессах, и других высокотемпературных агрегатов (реакторов, двигателей, и т.д.). Состав огнеупорных материалов представляют собой керамическую смесь тугоплавких окислов, силикатов, карбидов, нитридов, боридов, обладающих огнеупорностью не ниже 1580 °C.

Угар – уменьшение массы металлов в процессе плавки. При этом образуются химические соединения металла с веществами, находящимися в зоне плавления, которые переходят затем в шлак и газовую фазу.

Производство стали в электрических печах – наиболее совершенный способ получения специальных и высококачественных сталей. Сталь выплавляют в дуговых или индукционных электропечах. Наиболее распространены дуговые электропечи вместимостью до 270 тонн. При плавке стали в электропечах используют как стальной скрап (металлические отходы, поступающие в переплавку для изготовления годного металла) и железную руду, так и жидкие стали, поступающие из мартеновской печи или конвертера.

Лом металлов (цветных, чёрных) – это различные металлические изделия и конструкции, подлежащие повторной переработке. Металлоломом называют также пришедшие в негодность металлические вещи либо специально собираемый на пунктах сбора и приема металлический мусор.

studfiles.net

2. Механические свойства металлов. Материаловедение: конспект лекций [litres]

2. Механические свойства металлов

Механические свойства металлов определяются следующими характеристиками: предел упругости ?Т, предел текучести ?Е, предел прочности относительное удлинение ?, относительное сужение ? и модуль упругости Е, ударная вязкость, предел выносливости, износостойкость.

Твердость, определяемая простейшими неразрушающими методами, зависит в основном от содержания углерода и условий термической обработки стали. Для грубой оценки прочности можно пользоваться следующим соотношением: ?В = НВ/3.

Все металлические детали машин в процессе эксплуатации подвергаются воздействию различных внешних нагрузок, которые могут производиться плавно, постепенно (статически) или мгновенно (динамически). Воздействуя на детали, внешние нагрузки изменяют их форму, т. е. деформируют Свойство материалов из металла и сплавов принимать первоначальную форму после прекращения действия внешних сил называется упругостью, а деформация, исчезающая после снятия нагрузки, получила название упругой. Если к металлической детали приложить большие усилия и после прекращения их действия она не примет своей первоначальной формы, а останется деформированной, то такая деформация называется пластической. Способность металлических материалов и деталей деформироваться под воздействием внешних нагрузок, не разрушаясь, и сохранять измененную форму после прекращения действия усилий называется пластичностью. Материалы из металлов, не способные к пластическим деформациям, называются хрупкими.

Важным свойством материалов и деталей из металлов наряду с упругостью и пластичностью является прочность. Металлические детали или инструмент в зависимости от условий работы должны обладать определенными механическими свойствами – прочностью, упругостью, пластичностью.

При длительной эксплуатации металлические детали машин подвергаются повторно—переменным нагрузкам (растяжение – сжатие). При напряжениях, меньших предела текучести или предела упругости, они могут внезапно разрушиться. Это явление называется усталостью металлов. Пределом выносливости (усталости) называют максимальное напряжение, которое выдерживают материалы и детали из металлов, не разрушаясь, при достаточно большом числе повторно—переменных нагружений (циклов).

Для стальных образцов эту характеристику устанавливают при 10 млн циклов, для цветных металлов – при 100 млн циклов. Предел выносливости обозначают греческой буквой? –1 и измеряют в Па.

В процессе работы многие детали машин нагреваются до высоких температур, достигающих 1000 °C и более. Для таких деталей важной характеристикой является жаропрочность – способность материалов из металлов и сплавов сохранять необходимую прочность при высоких температурах. У металлов и сплавов, работающих длительное время под нагрузкой при высоких температурах, наблюдается явление ползучести, т. е. непрерывная пластическая деформация под действием постоянной нагрузки (металл «ползет»).

Поделитесь на страничкеСледующая глава >

tech.wikireading.ru

Лекция 7

Механические свойства (продолжение).Технологические и эксплуатационные свойства

-

Механические свойства и способы определения их количественных характеристик: твердость, вязкость, усталостная прочность.

-

Твердость по Бринеллю ( ГОСТ 9012)

-

Метод Роквелла ГОСТ 9013

-

Метод Виккерса.

-

Метод царапания.

-

Динамический метод (по Шору).

-

Влияние температуры.

-

Способы оценки вязкости.

-

Оценка вязкости по виду излома.

-

Основные характеристики:

-

Технологические свойства.

-

Эксплуатационные свойства.

Механические свойства и способы определения их количественных характеристик: твердость, вязкость, усталостная прочность.

Твердость это сопротивление материала проникновению в его поверхность стандартного тела (индентора), не деформирующегося при испытании.

Широкое распространение объясняется тем, что не требуются специальные образцы.

Это неразрушающий метод контроля. Основной метод оценки качества термической обработке изделия. О твердости судят либо по глубине проникновения индентора (метод Роквелла), либо по величине отпечатка от вдавливания (методы Бринелля, Виккерса, микротвердости).

Во всех случаях происходит пластическая деформация материала. Чем больше сопротивление материала пластической деформации, тем выше твердость.

Наибольшее распространение получили методы Бринелля, Роквелла, Виккерса и микротвердости. Схемы испытаний представлены на рис. 7.1.

Рис. 7.1. Схемы определения твердости: а по Бринеллю; б по Роквеллу; в по Виккерсу

Твердость по Бринеллю ( ГОСТ 9012).

Испытание проводят на твердомере Бринелля (рис.7.1 а)

В качестве индентора используется стальной закаленный шарик диаметром D 2,5; 5; 10 мм, в зависимости от толщины изделия.

Нагрузка Р, в зависимости от диаметра шарика и измеряемой твердости: для термически обработанной стали и чугуна , литой бронзы и латуни , алюминия и других очень мягких металлов .

Продолжительность выдержки: для стали и чугуна 10 с, для латуни и бронзы 30 с.

Полученный отпечаток измеряется в двух направлениях при помощи лупы Бринелля.

Твердость определяется как отношение приложенной нагрузки Р к сферической поверхности отпечатка F:

Стандартными условиями являются D = 10 мм; Р = 3000 кгс; = 10 с. В этом случае твердость по Бринеллю обозначается НВ 250, в других случаях указываются условия: НВ D / P / , НВ 5/ 250 /30 80.

Метод Роквелла ГОСТ 9013

Основан на вдавливании в поверхность наконечника под определенной нагрузкой (рис. 7.1 б)

Индентор для мягких материалов (до НВ 230) стальной шарик диаметром 1/16 (1,6 мм), для более твердых материалов конус алмазный.

Нагружение осуществляется в два этапа. Сначала прикладывается предварительная нагрузка (10 ктс) для плотного соприкосновения наконечника с образцом. Затем прикладывается основная нагрузка Р1, втечение некоторого времени действует общая рабочая нагрузка Р. После снятия основной нагрузки определяют значение твердости по глубине остаточного вдавливания наконечника h под нагрузкой.

В зависимости от природы материала используют три шкалы твердости (табл. 7.1)

Таблица 7.1.Шкалы для определения твердости по Роквеллу

Метод Виккерса.

Твердость определяется по величине отпечатка (рис.7.1 в).

В качестве индентора используется алмазная четырехгранная пирамида.с углом при вершине 136o.

Твердость рассчитывается как отношение приложенной нагрузки P к площади поверхности отпечатка F:

Нагрузка Р составляет 5 100 кгс. Диагональ отпечатка d измеряется при помощи микроскопа, установленного на приборе.

Преимущество данного способа в том, что можно измерять твердость любых материалов, тонкие изделия, поверхностные слои.Высокая точность и чувствительность метода.

Способ микротвердости для определения твердости отдельных структурных составляющих и фаз сплава, очень тонких поверхностных слоев (сотые доли миллиметра).

Аналогичен способу Виккерса. Индентор пирамида меньших размеров, нагрузки при вдавливании Р составляют 5 500 гс

Метод царапания.

Алмазным конусом, пирамидой или шариком наносится царапина, которая является мерой. При нанесении царапин на другие материалы и сравнении их с мерой судят о твердости материала.

Можно нанести царапину шириной 10 мм под действием определенной нагрузки. Наблюдают за величиной нагрузки, которая дает эту ширину.

Динамический метод (по Шору).

Шарик бросают на поверхность с заданной высоты, он отскакивает на определенную величину. Чем больше величина отскока, тем тверже материал.

В результате проведения динамических испытаний на ударный изгиб специальных образцов с надрезом (ГОСТ 9454) оценивается вязкость материалов и устанавливается их склонность к переходу из вязкого состояния в хрупкое.

Вязкость способность материала поглощать механическую энергию внешних сил за счет пластической деформации.

Является энергетической характеристикой материала, выражается в единицах работы Вязкость металлов и сплавов определяется их химическим составом, термической обработкой и другими внутренними факторами.

Также вязкость зависит от условий, в которых работает металл (температуры, скорости нагружения, наличия концентраторов напряжения).

Влияние температуры.

С повышением температуры вязкость увеличивается (см. рис. 7. 2).

Предел текучести Sтсущественно изменяется с изменением температуры, а сопротивление отрыву Sотне зависит от температуры. При температуре выше Тв предел текучести меньще сопротивления отрыву. При нагружении сначала имеет место пластическое деформирование, а потом разрушение. Металл находится в вязком состоянии.

Прт температуре ниже Тнсопротивление отрыву меньше предела текучести. В этом случае металл разрушается без предварительной деформации, то есть находится в хрупком состоянии. Переход из вязкого состояния в хрупкое осуществляется в интервале температур

Хладоломкостью называется склонность металла к переходу в хрупкое состояние с понижением температуры.

Хладоломкими являются железо, вольфрам, цинк и другие металлы, имеющие объемноцентрированную кубическую и гексагональную плотноупакованную кристаллическую решетку.

Рис. 7.2. Влияние температуры на пластичное и хрупкое состояние

Способы оценки вязкости.

Ударная вязкость характеризует надежность материала, его способность сопротивляться хрупкому разрушению

Испытание проводят на образцах с надрезами определенной формы и размеров. Образец устанавливают на опорах копра надрезом в сторону, противоположную удару ножа маятника,который поднимают на определенную высоту (рис. 7.3)

Рис.7.3. Схема испытания на ударную вязкость: а схема маятникового копра; б стандартный образец с надрезом; в виды концентраторов напряжений; г зависимость вязкости от температуры

На разрушение образца затрачивается работа:

где: Р вес маятника, Н высота подъема маятника до удара, h высота подъема маятника после удара.

Характеристикой вязкости является ударная вязкость (ан), — удельная работа разрушения.

где: F0 — площадь поперечного сечения в месте надреза.

ГОСТ 9454 78 ударную вязкость обозначает KCV. KCU. KCT. KC символ ударной вязкости, третий символ показывает вид надреза: острый (V), с радиусом закругления (U), трещина (Т) (рис. 7.3 в)

Серийные испытания для оценки склонности металла к хладоломкости и определения критических порогов хладоломкости.

Испытывают серию образцов при различных температурах и строят кривые ударная вязкость температура ( ан Т) (рис. 7.3 г), определяя пороги хладоломкости.

Порог хладоломкости — температурный интервал изменения характера разрушения, является важным параметром конструкционной прочности. Чем ниже порог хладоломкости, тем менее чувствителен металл к концентраторам напряжений (резкие переходы, отверстия, риски), к скорости деформации.

Оценка вязкости по виду излома.

При вязком состоянии металла в изломе более 90 % волокон, за верхний порог хладоломкости Тв принимается температура, обеспечивающая такое состояние. При хрупком состоянии металла в изломе 10 % волокон, за нижний порог хладоломкости Тн принимается температура, обеспечивающая такое состояние. В технике за порог хладоломкости принимают температуру, при которой в изломе 50 % вязкой составляющей. Причем эта температура должна быть ниже температуры эксплуатации изделий не менее чем на 40oС.

Испытания на выностивость (ГОСТ 2860) дают характеристики усталостной прочности.

Усталость — разрушение материала при повторных знакопеременных напряжениях, величина которых не превышает предела текучести.

Усталостная прочность способность материала сопротивляться усталости.

Процесс усталости состоит из трех этапов, соответствующие этим этапам зоны в изломе показаны на рис.7.4.

1 образование трещины в наиболее нагруженной части сечения, которая подвергалась микродеформациям и получила максимальное упрочнение

2 постепенное распространение трецины, гладкая притертая поверхность

3 окончательное разрушение, зона долома, живое сечение уменьшается,а истинное напряжение увеличивается, пока не происходит разрушение хрупкое или вязкое

Рис 7.4. Схема зарождения и развития трещины при переменном изгибе круглого образца

Характеристики усталостной прочности определяются при циклических испытаниях изгиб при вращении. Схема представлена на рис. 7.5.

Рис. 7.5. Испытания на усталость (а), кривая усталости (б)

Основные характеристики:

Предел выносливпсти ( при симметричном изменении нагрузки, при несимметричном изменении нагрузки) максимальное напряжение, выдерживаемое материалом за произвольно большое число циклов нагружения N.

Ограниченный предел выносливости максимальное напряжение, выдерживаемое материалом за определенное число циклов нагружения или время.

Живучесть разность между числом циклов до полного разрушения и числом циклов до появления усталостной трещины.

Технологические свойства.

Технологические свойства характеризуют способность материала подвергаться различным способам холодной и горячей обработки.

1. Литейные свойства.

Характеризуют способность материала к получению из него качественных отливок.

Жидкотекучесть характеризует способность расплавленного металла заполнять литейную форму.

Усадка (линейная и объемная) характеризует способность материала изменять свои линейные размеры и объем в процессе затвердевания и охлаждения. Для предупреждения линейной усадки при создании моделей используют нестандартные метры.

Ликвация неоднородность химического состава по объему.

2. Способность материала к обработке давлением.

Это способность материала изменять размеры и форму под влиянием внешних нагрузок не разрушаясь.

Она контролируется в результате технологических испытаний, проводимых в условиях, максимально приближенных к производственным.

Листовой материал испытывают на перегиб и вытяжку сферической лунки. Проволоку испытывают на перегиб, скручивание, на навивание. Трубы испытывают на раздачу, сплющивание до определенной высоты и изгиб.

Критерием годности материала является отсутствие дефектов после испытания.

3. Свариваемость.

Это способность материала образовывать неразъемные соединения требуемого качества. Оценивается по качеству сварного шва.

4. Способность к обработке резанием.

Характеризует способность материала поддаваться обработке различным режущим инструментом. Оценивается по стойкости инструмента и по качеству поверхностного слоя.

Эксплуатационные свойства.

Эксплуатационные свойства характеризуют способность материала работать в конкретных условиях.

-

Износостойкость способность материала сопротивляться поверхностному разрушению под действием внешнего трения.

-

Коррозионная стойкость способность материала сопротивляться действию агрессивных кислотных, щелочных сред.

-

Жаростойкость это способность материала сопротивляться окислению в газовой среде при высокой температуре.

-

Жаропрочность это способность материала сохранять свои свойства при высоких температурах.

-

Хладостойкость способность материала сохранять пластические свойства при отрицательных температурах.

-

Антифрикционность способность материала прирабатываться к другому материалу.

Эти свойства определяются специальными испытаниями в зависимости от условий работы изделий.

При выборе материала для создания конструкции необходимо полностью учитывать механические, технологические и эксплуатационные свойства.

nwpi-fsap.narod.ru

Технологические свойства металлов и сплавов

Пластичность

Одним из основных свойств металлов является их пластичность, т.е способность металла, подвергнутого нагрузке, деформироваться под действием внешних сил без разрушения и давать остаточную (сохраняющуюся после снятия нагрузки) деформацию. Пластичность иногда характеризуют величиной удлинения образца при растяжении.

Отношение приращения длины образца при растяжении к его исходной длине, выражаемое в процентах, называется относительным удлинением и обозначается δ, %. Относительное удлинение определяется после разрыва образца и указывает способность металла удлиняться под действием растягивающих усилий.

Ковкость

Способность металла без разрушения поддаваться обработке давлением (ковке, прокатке, прессовке и т.д.) называется его ковкостью. Ковкость металла зависит от его пластичности. Пластичные металлы обычно обладают и хорошей ковкостью.

Усадка

Усадкой металла называется сокращение объема расплавленного металла при его застывании и охлаждении до комнатной температуры.

Соответствующее изменение линейных размеров, выраженное в процентах, называется линейной усадкой.

Жидкотекучесть

Способность расплавленного металла заполнять форму и давать хорошие отливки, точно воспроизводящие форму, называется жидкотекучестью. Кроме хорошего заполнения формы, лучшая жидкотекучесть способствует получению здоровой плотной отливки благодаря более полному выделению из жидкого металла газов и неметаллических включений. Жидкотекучесть металла определяется его вязкостью в расплавленном состоянии.

Износостойкость

Способность металла сопротивляться истиранию, разрушению поверхности или изменению размеров под действием трения называется износостойкостью.

Коррозионная стойкость

Способность металла сопротивляться химическому или электрохимическому разрушению его во внешней влажной среде под действием химических реактивов и при повышенных температурах называется коррозионной стойкостью.

Обрабатываемость

Способность металла обрабатываться при помощи различных режущих инструментов называется обрабатываемостью.

www.paxildefects.net