виды, полноповоротный, с длинной стрелой, классификация, разрушитель, плавающий, длиннорукий, болотный

Землеройные работы применялись во все времена. Это трудоемкое дело используется и сегодня. Но выполнять работу стало проще, потому что появились различные виды экскаваторов. Это специальные машины с ковшом для выемки грунта. Первые их конструкции принадлежат Архимеду. Использовались эти машины для расчистки каналов. Все движения экскаватор совершал с помощью человеческих сил. Применялись для этого и животные.

В 1843 году в Америке был создан агрегат с паровым двигателем. Изготовителем его стал Джеймс Отис. Мощность машины, построенной этим инженером, составляла 15 л. с. Экскаватор заменял 50 землекопов. Его использовали на строительстве Суэцкого канала, первой железной дороги в России. Но труд крепостных работников обходился дешевле, экскаваторы передали на Урал для выполнения вскрышных работ.

Какие бывают экскаваторы

Сегодня без механических землекопов нельзя обойтись нигде. Используются маленькие машины и агрегаты-гиганты, с одним ковшом и с несколькими, на резиновом ходу и на гусеницах. Даже инженер-механик может назвать их не все. Они существуют для подземных работ, для снятия плодородного слоя, для работ на дне водоемов. Послушные машины работают на стройках. У них бывает гидропривод и ломающаяся стрела. Агрегаты снабжаются отвалом и выполняют функции бульдозера. Есть погрузчики, которые ковшом берут материал и бросают его через себя.

Для специалистов существует классификация экскаваторов. В ней кратко описаны все типы экскаваторов по назначению, мобильности и по другим характеристикам.

По назначению

Большинство агрегатов относятся к универсальным машинам. Их можно увидеть почти каждый день.

Следующая категория — экскаваторы-погрузчики. Они оснащены ковшом-коробом, способным опрокидываться. Комплектуются и ковшом-лопатой. Это устройство имеет откидное или цельное днище. Экскаваторы могут оснащаться грейфером, транспортером, бункером-дозатором. Погрузчики способны высыпать из ковша нужный объем груза, чтобы не перегрузить автомобиль.

Выбор экскаватора не ограничивается перечисленными видами. Существуют крупные карьерные агрегаты, весящие сотни тонн. Они используются на вскрышных и добывающих работах. Ряд специальных машин включает в себя механизмы спасательные и подземные, подводные и болотоходы, железнодорожные, машины-разрушители и другие виды. Область их применения распространяется на многие отрасли хозяйства.

Дополнительное оборудование, которым снабжаются агрегаты, рыхлят твердый мерзлый грунт, разрушают строительные конструкции и старый асфальт, корчуют пни, выполняют функции подъемного крана.

Большую помощь оказывают экскаваторы, копающие узкие траншеи для прокладки труб и кабелей. Наиболее распространенным является траншеекопатель ЭЦУ-150.

По мобильности

По мобильности эта техника подразделяется в зависимости от способов ее передвижения. Распространены следующие виды землечерпальных машин:

- самоходные;

- полусамоходные;

- ограниченно-самоходные;

- полноповоротные;

- неполноповоротные.

Самоходные машины с одного объекта на другой перемещаются своим ходом. Они имеют небольшой вес, оснащаются пневматическими колесами, быстро передвигаются по дорогам. Полусамоходные экскаваторы чаще всего имеют гусеничный ход, позволяющий передвигаться только в зоне выполнения работы. Для перемещения их на большие расстояния используется специальная техника.

К ограниченно-самоходным относятся экскаваторы, которые в зоне выполнения работы передвигаются по рельсам или по другим специально проложенным путям. Полноповоротная машина способна поворачиваться вокруг своей оси на 360˚. Неполноповоротные — только влево и вправо.

По типу ходовой части

Ходовая часть землеройной техники бывает разная. Экскаватор иногда навешивается на готовые шасси от трактора или автомобиля. Они могут быть гусеничными и колесными. Подбор экскаватора можно делать согласно следующей квалификации:

- гусеничные машины;

- рельсовые;

- шагающие механизмы;

- катковые;

- плавающие агрегаты;

- подземные.

К гусеничным машинам относится большинство механизмов, работающих в строительстве. Рельсовые средства — это портовые экскаваторы и краны на их базе, железнодорожные и карьерные машины. Шагающие заняты на вскрышных работах, на добыче полезных ископаемых. Катковые сегодня практически не используются нигде. К плавающим агрегатам относятся некоторые разновидности одноковшовых экскаваторов, многоковшовые экскаваторы, рыхлящие драги и эрлифтовые сооружения. Подземные машины перегружают добытую породу в кузова самосвалов и в железнодорожные вагоны.

В своем названии экскаваторы имеют буквы, означающие тип ходовой части:

- Г — гусеничные машины;

- ГУ — гусеничные со специальной опорой, рассчитанной для работы на грунтах со слабой несущей способностью;

- П — пневмоколесные самоходные агрегаты;

- Ш — устройства, установленные на автомобильное шасси;

- Тр — на тракторном шасси.

Эти данные помогут в выборе экскаватора-погрузчика и другой землеройной техники.

По приводу рабочего органа

Рабочий орган приходит в движение за счет механической тяги. Они постепенно уходят из использования. Широко распространенная система приводов — гидравлическая. Такими приводами пользуются практически все экскаваторы среднего и малого класса. Тяжелые машины применяют дизель-электрическую тягу. Сверхтяжелые агрегаты подключаются к линиям электропередач.

Прямая лопата в качестве рабочего органа работает на грунте, расположенном выше уровня агрегата. Разработка его идет от экскаватора и применяется на погрузке, на добыче полезных ископаемых. При гидравлическом приводе ковш опрокидывается, при механическом — открывается его дно.

Обратная лопата применяется при работе на грунте, лежащем внизу. Работает ковш к экскаватору. может использоваться для проведения погрузочных работ. Устройства, имеющие ротатор ковша, совмещают работу прямой и обратной лопатой. Ковш при этом может переворачиваться.

По рабочему циклу

По рабочему циклу оборудование классифицируют на агрегаты непрерывного действия и циклические. К аппаратам непрерывного действия относятся многоковшовый роторный, цепной экскаватор, с дисковой фрезой. Цепные агрегаты часто называют траншейными канавокопателями. Циклическим действием отличаются одноковшовые землеройные агрегаты. Это самые распространенные и универсальные машины. Их можно разделить на группы:

- Особо легкие машины. Они весят до 3 тонн, оснащены ковшом емкостью до 0,1 м³.

- Первая легкая группа. Вес — 5-6 т. Мощность двигателя — до 50 л. с. Ковш емкостью 0,15-0,4 м³.

- Вторая легкая группа. Вес агрегатов — 8-9 т. Мощность двигателя — до 60 л. с. Емкость ковша — 0,25-0,6 м³.

- Первая средняя. Машины весом до 12 т. Их мощность — до 80 л. с. Вместимость ковша — до 1 м³.

- Вторая средняя. Общий вес от 19 до 30 т. Агрегаты оснащены моторами в 80-130 л. с. Ковш имеет емкость 0,65-1,6 м³.

- Первая тяжелая группа имеет вес до 40 т, мощность — от 100 до 200 л. с. Ковш вмещает в себя до 2,5 м³ грунта.

- Вторая тяжелая. Вес — до 60 т. Мощность — до 350 л. с. Объем ковша — до 4 м³.

- Первая особо тяжелая имеет вес до 100 т, мощность мотора до 500 л. с., ковш емкостью до 6,3 м³

- Вторая особо тяжелая. Вес каждого агрегата составляет 100-160 т. Двигатели мощностью 400-800 л. с. Обеспечивают работу с ковшом емкостью до 10 м³.

Существуют и более тяжелые экскаваторы. Все существующие землеройные машины имеют конструкции, несущие ковш, разных систем. Есть установки с качающейся мачтой. К ней на тросах прикреплен ковш. Все действия ковша производятся за счет тросовых тяг. Эта конструкция имеет свое название — драглайн. Такие агрегаты применяются при выполнении вскрышных работ. Механизмы с телескопической стрелой, устроенной по подобию стрелы автокрана, используются редко. Применяются они в тех случаях, когда нужна особая прочность стрелы.

Шарнирную стрелу использовал еще инженер Отис. Она громоздкая, но подвижная и обладает высокой прочностью. Ею оснащаются тяжелые экскаваторы.

Речные экскаваторы

Речной экскаватор представляет собой разновидность плавучей техники. Используется при работах по углублению русла канала или реки, для добычи с речного дна песка или гравия, для очистки водоема от отложений ила. Агрегат располагается на специальных понтонах и оснащается механической лопатой. Работает подобное устройство с лежащим ниже собственного уровня грунтом. Используются для добычи речного песка агрегаты с удлиненной стрелой. Но длиннорукий плавающий экскаватор дорого стоит, это сказывается на окончательной цене добытого строительного материала.

Машина с помощью мощных насосов засасывает песок, лежащий на дне. Следующая стадия — его загрузка на баржи и отправка к месту назначения. Устройства для добычи песка состоят из корпуса и понтонов или свай. На корпусе закрепляются остальные механизмы. На понтонах или сваях располагается весь корпус чистилки речного дна. В центре находится палубная надстройка со всем оборудованием. Главная его часть — рыхлитель. Силовая установка — двигатель. Он бывает дизельным, дизельно-электрическим или электрическим.

Стрела помогает перемещать рыхлитель, который опускается и поднимается лебедкой. Оборудование, снабжающее амфибию водой для промывки песка, выполняет вспомогательные функции. Для эффективности работы агрегат должен обладать характеристиками:

- простой сборкой и разборкой;

- быстросъемной плавучей основой;

- высокой производительностью.

Землечерпальные машины предназначены для перемещения и погрузки песка, для разрыхления прочных грунтов. Они бывают черпаковыми и рефулерными, шаландовыми и лонгукулуарными. С их помощью чистят дно рек и прудов, производят ремонт речных судов.

Мини-экскаваторы используются там, где не всегда пройдет даже мелкое судно на Руси: в речных заливах, на мелких речках и небольших прудах. Эти механизмы можно арендовать или купить. Распространенные марки в России:

- Краб. Компактный агрегат, который можно транспортировать в кузове небольшого автомобиля Газель. Производится в Вологде.

- Пескарь. Этот мини-земснаряд более тяжелый, имеет понтонную основу. Его вес — 1,5 т.

- Пиранья изготавливается в Америке. Все оборудование установлено на катамаране. По водоему передвигается с помощью бензинового мотора. Для намыва небольшого пляжа ему требуется несколько часов.

Владельцам прудов, занимающимся разведением рыбы, приобретение мелких земснарядов принесет большую пользу.

specmahina.ru

Обзор типов экскаваторных ковшей и их производителей – Основные средства

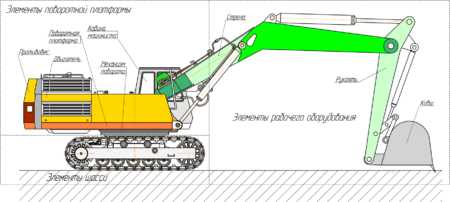

Универсальный гидравлический экскаватор потому и называют универсальным, что перечень выполняемых им работ широк и всеобъемлющ. Главная деталь экскаватора, из которой «вырастают» остальные части рабочего оборудования, далее поворотная платформа, шасси, – это ковш или захват.

В ответ на разнообразие материалов и грузов, с которыми приходится работать экскаваторам, промышленность выработала гамму ковшей и захватов общего и специального назначения. Девяносто процентов работ и даже больше выполняют штатным, так называемым основным ковшом, включая разработку мерзлых грунтов, вскрытие дорожного покрытия, работы по сносу зданий и сооружений, погрузку сыпучих материалов. Такова жизнь.

Основные ковши изготавливают из конструкционных сталей, как, например, 09Г2С, для лучшего проникновения в грунт их оснащают ножом на передней кромке днища, приварными зубьями и боковыми ножами. Изготовители ковшей используют покупные износные элементы, поставляемые специализированными производителями. Износные элементы изготавливают из износостойких сталей, таких как Raex 400 и Hardox 400. Основные ковши не нуждаются в дополнительном усилении, поскольку должны применяться по грунтам низкой плотности – I и II категории. Но чем меньше ковш соответствует характеру работы, тем быстрее он изнашивается. Ковш ремонтируют, меняют износные детали, наваривают металл на боковые швы и днище. Но рано или поздно встает вопрос о капитальном ремонте, замене или приобретении дополнительного специализированного ковша, и тогда владелец обращается либо к производителю своего экскаватора, либо ищет более интересное по цене предложение у поставщиков рабочего оборудования.

Помимо основных ковшей типа «обратная лопата», предназначенных для разработки немерзлых грунтов, а также предварительно разрыхленных мерзлых и скальных грунтов, промышленность выпускает специализированные ковши, исполнение которых зависит от характера грунтов и от условий применения: ковши скальные, погрузочные, ковши с захватом, траншейные ковши, планировочные, профильные и зачистные. Кроме ковшей на экскаватор можно навесить и с успехом использовать грейферный захват для сыпучих грузов, двухчелюстной захват для леса, зуб-рыхлитель, буровую штангу, крюк. Гидрофицированное оборудование требует соответствующих гидравлических линий и дополнительной секции гидрораспределителя. Специализированное рабочее оборудование расширяет функциональные возможности экскаватора. Так, колесный экскаватор, оснащенный основным ковшом с приваренным к днищу грузоподъемным крюком способен выполнять целый комплекс работ: вынуть грунт для колодца и опустить в него кольца.

Производство ковша материалоемкое, энергоемкое и не самое чистое, при этом не предъявляет повышенных требований к технологиям. Такое производство сравнительно просто организовать, чем пользуются металлообрабатывающие предприятия, обладающие такими технологиями и, как сейчас модно говорить, стартапы. Локализация производства экскаваторов, да и других землеройных машин начинается именно с рабочего оборудования. Это дело выгодно для всех сторон: и для производителя машины, и для ее покупателя, и для местного производителя рабочего оборудования.

Основные ковши изготавливают из отечественных износостойких сталей. Износные элементы: передний и боковые ножи, адаптеры и коронки. Усиленные ковши получают бокорезы, которые защищают боковины (щеки) ковша от износа, межзубьевую защиту и защиту швов. Скальные ковши защищены практически по всей поверхности. Особенностью ковшей-рыхлителей, предназначенных для разработки скальных, особо мерзлых грунтов, является центральное усиленное ребро, позволяющее выдерживать экстремальные нагрузки. Ковши-рыхлители, как и скальные, имеют узкое применение. Было бы странным использовать дорогой, тяжелый и маловместительный ковш не по назначению.

Легкие и широкие планировочные ковши применяют для планировочных работ на откосах и насыпях, выполняемых экскаваторами и экскаваторами-манипуляторами. Планировочные ковши изготавливают в стандартном исполнении и с механизмом наклона, состоящим из одного-двух гидроцилиндров или ротатора. Гидроцилиндры позволяют поворачивать ковш на угол до 45°, ротатор – на неограниченный угол.

Погрузочные ковши большой вместимости предназначены для погрузки сыпучих и рыхлых материалов плотностью до 1100 кг/м3 (торф, шлак, почвы, уголь). Погрузочные ковши не используют для разработки грунта и не оснащают износными элементами.

Зачистные ковши используют для очиски водоемов от донных отложений. Их конструкция облегчена, а в днище рассверлены отверстия для схода воды. На зачистные похожи ковши просеивающие с решетчатым днищем. Их используют для разделения материала на две фракции при погрузке. У просеивающих ковшей много гидрофицированных разновидностей, где в ковш встроен дробящий или измельчающий механизм.

Траншейные ковши применяют для разработки узких, аккуратных траншей под коммуникации. Профильные ковши трапециевидной формы применяют для зачистки и разработки каналов. Профильные ковши могут оснащать зубьями, бокорезами для облегчения проникновения в грунт. Возможности профильного ковша может расширить механизм наклона, состоящий из гидроцилиндра, либо ротатор или в сочетании.

Двухчелюстные грейферные ковши удобны и эффективны для выемки грунта с глубины при разработке траншей и котлованов, а также при погрузке сыпучих грузов. Для грейфера необходим дополнительный гидроконтур и два гидроконтура при оснащении грейфера ротатором.

Так, например, Технопарк «Импульс» выпускает широкий ассортимент рабочего оборудования, значительную часть которого составляют ковши как для строительных экскаваторов и погрузчиков, так и для карьерной техники, включая погрузочно-доставочные машины (ПДМ) таких известных марок, как Caterpillar, Liebherr, Komatsu, Volvo, JСB, Hitachi, Takeuchi, Case, Hyundai, Kobelco, Daewoo Doosan, Terex, New Holland, Sandvik и Atlas Copco. Модельный ряд ковшей включает в себя общеземельные, усиленные, скальные, ковши-рыхлители, трубоукладочные, траншейные, профильные, планировочные, погрузочные, зачистные, а также грейферные ковши. Выпускают ковши в эконом-, бизнес- и премиум-исполнении. Ковши экономкласса изготавливают из отечественных износостойких сталей, износные элементы – ножи, бокорезы, коронки – должны быть из стали твердостью не менее 400 единиц по Бринеллю. Используют коронки ведущих поставщиков: ESCO, Metallurgica Valchiese и др. Бизнес- и премиум-исполнение – с применением стали Hardox: чем дороже ковш, тем больше в нем Hardox. Главной особенностью ковшей Технопарка «Импульс» является применение в конструкции износостойких закаленных сталей Hardox, что подтверждается наличием сертификата «Hardox in my body».

Ивановская компания «Профессионал» занимается навесным оборудованием для строительной техники, и существенную долю в производственной программе составляют ковши: предприятие выпускает до 2000 ковшей в год. «Профессионал» выпускает ковши для экскаваторов ведущих брендов – Hitachi, Komatsu, Caterpillar, Liebherr, Volvo и др. В номенклатуру входят стандартные ковши, усиленные, скальные, ковши-рыхлители, траншейные, профильные и планировочные. Линейка ковшей по вместимости – от 0,01 до 40 м3. При изготовлении ковшей используются как отечественные износостойкие марки стали, так и импортные твердостью от 400 единиц по Бринеллю. Ковши комплектуются коронками ведущих поставщиков этой продукции, таких как Esco, Hensley, MTG.

ООО «Решке Рус» начало работу в 2013 г., но уже стремительно набирает темпы. Успеху компании способствует использование в производстве ковшей немецких технологий с соблюдением всех стандартов качества. Компания предлагает широкую линейку стандартных и специальных ковшей для гидравлических экскаваторов и фронтальных погрузчиков массой от 1 до 400 т для всех видов работ: земляные, траншейные, погрузочные, вскрышные и т. д., в том числе для самых тяжелых условий эксплуатации. Ковши могут устанавливаться на технику марок Caterpillar, Komatsu, Hyundai, Volvo, Hitachi и др.

Компания «Решке Рус» помимо вышеупомянутых типов ковшей изготавливает оборудование специального назначения: планировочные поворотные ковши, ковши для погрузки каменных блоков, просеивающие (скелетные), дренажные. Также предлагаются различные зубья. Все ковши выпускают в различных типоразмерах для экскаваторов разных классов.

ООО «Решке Рус» также специализируется на производстве навесного оборудования для фронтальных погрузчиков.

Кроме изготовления новых ковшей заводы занимаются капитальным ремонтом старых. Ковшу проводят дефектоскопию, вырезают изношенные или поврежденные элементы, на стапеле с соблюдением правильной геометрии ковша приваривают и монтируют новые детали, окрашивают. Ковш – это весьма массивная конструкция, его ремонт требует значительных затрат труда, материалов и энергии, и нужно отдавать себе отчет, что стоимость капитального ремонта может достигать 80% стоимости нового ковша. Тем не менее стоит ремонтировать, а не покупать новый, так как это сбережет толику ресурсов и в меньшей степени увеличит энтропию вселенной.

os1.ru

Технические характеристики одноковшовых полноповоротных экскаваторов с ковшом вместимостью 1,5… 1,8 м3 производства «кранэкс»

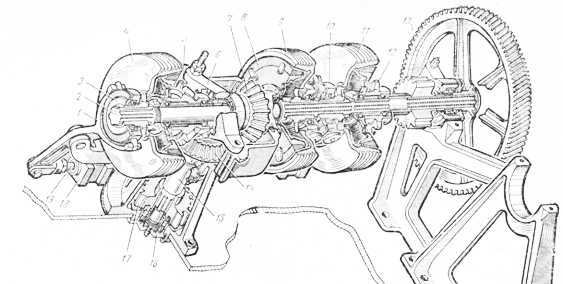

Одноковшовый полноповоротный экскаватор ЕК-270 (рис. 1.34) предназначен для выполнения земляных работ на грунтах I— IV категорий, а также на предварительно разрыхленных скальных породах и мерзлых грунтах V и VI категорий. Основной вид рабочего оборудования — обратная лопата. Перевернув ковш на 180° относительно вертикальной оси, можно использовать экскаватор с таким рабочим оборудованием, как прямая лопата. К сменным рабочим органам относятся: ковши прямоугольный, продольный И погрузочный, грейфер, рыхлитель, гидромолот, шнековый бур. Экскаватор оснащен гидрооборудованием фирм «Маннесман Рек- от» и «Гидравлик Рохлиц» (ФРГ). Симметричная подача рабочей жидкости от двух насосов к гидромоторам ходового устройства обеспечивает прямолинейность движения экскаватора без заноса. В кабине установлено кресло фирмы «Граммер» (ФРГ), позволяющее создать удобное рабочее положение машиниста в зависимости от его роста и веса. Там же имеется мощный отопитель, регулирующий температуру внутри кабины зимой и обдувающий теплым воздухом лобовое стекло, предотвращая его обледенение. Предусмотрен блок сигнализации параметров состояния манты перед началом работы; он же автоматически сигнализирует Неисправностях и во время выполнения рабочих движений. Заек двигателя осуществляется электростартером из кабины ма-иниста. Предпусковой подогреватель фирмы «Веба сто» (ФРГ), Работающий на дизельном топливе, обеспечивает разогрев и насосный запуск двигателя зимой. Управление таким подогревателем осуществляется из кабины машиниста. Созданы две модифи

38

кации: EK-270LC и ЕК-400. Экскаватор EK-270LC имеет низкое удельное давление на грунт и может работать на слабонесущих грунтах и в заболоченной местности. Новая модификация ЕК-400 изготовляется с применением полного комплекта конкурентоспособного импортного гидрооборудования и практически ничем не отличается от зарубежных аналогов.1.8. Одноковшовые полноповоротные экскаваторы с ковшом вместимостью 1,8 …2,65 м3

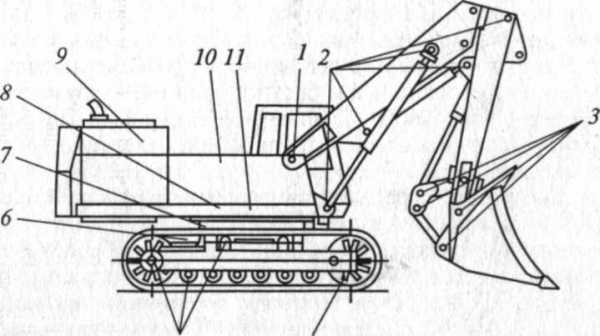

Одноковшовый полноповоротный экскаватор ЭО-5123(рис. 1.35) оснащен гусеничным ходовым устройством тракторного типа. Применяется для земляных работ в грунтах I—IV категорий, разрыхленных скальных и мерзлых грунтах при разработке котлованов, траншей, карьеров, погрузочных работах. Сменное оборудование: прямая лопата, обратная лопата, погрузчик, рыхлитель, захватно-клещевое устройство, грейфер на напорной штанге и др. Прототипами машины являются поколения моделей экскаваторов ЭО-5121, ЭО-5122А, ЭО-5124, ЭО-5126, ЭО-5224, ЭО-5225. Механизмы их передвижения и поворота платформы, а также насосы силовой установки унифицированы и приводятся через отдельные редукторы с цилиндрическими зубчатыми передачами. Механизм поворота работает от низкомоментного гидромотора, который через муфту и трехступенчатый редуктор передает вращение обегающей шестерне. При вращении эта шестерня обегает

Рис. 1.35. Одноковшовый полноповоротный экскаватор ЭО-5123: / — шарнир крепления стрелы; 2, 3 — шарниры; 4 — балка гусеничного хода; 5 — катки; 6 — привод ведущей звездочки; 7 — опорно-поворотное устройство; 8, 11 — поворотная рама; 9 — силовая установка; 10— капот

зубчатый венец опорно-поворотного устройства, благодаря чему платформа поворачивается относительно ходовой тележки экскаватора. Каждая гусеничная лента механизма передвижения приводится от отдельного гидромотора. Управляют всеми механизмами из кабины машиниста с помощью сервоуправления.

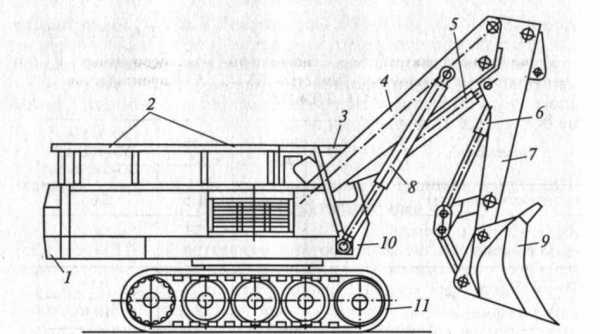

Одноковшовый полноповоротный экскаватор ЭО-6123А(рис. 1.36) используется для разработки грунтов I—IV категорий, а также для погрузки дробленых скальных пород с кусками размером до 1/3 ширины ковша. Экскаватор оснащен набором сменного рабочего оборудования, состоящим из обратной лопаты, погрузочного ковша, грейфера, однозубого рыхлителя, а также захватно-клещево-го устройства, гидромолота и бурильного механизма. Механизм поворота приводится от гидромотора через планетарный двухступенчатый редуктор, передающий вращение обегающей шестерне. Находясь в постоянном зацеплении с зубчатым венцом опорно-поворотного устройства, обегающая шестерня обеспечивает вращение поворотной платформы в ту или иную стороны

относительно ходового устройства. Приводы гусеничной ленты экскаваторов ЭО-6123Аи ЭО-5123 аналогичны. Прототипом экскаватора ЭО-6123А служит модель ЭО-6122А. Имеется новая модификация ЭО-6123А-1.

Технические характеристики одноковшовых полноповоротных экскаваторов с ковшом вместимостью 1,8…2,65 м3 приведены в табл. 1.10.

Таблица 1.10

studfiles.net

Одноковшовый экскаватор — это… Что такое Одноковшовый экскаватор?

Одноковшовый гидравлический дизельный экскаватор с обратной лопатой. Одноковшовый электро-гидравлический экскаватор с прямой лопатой в карьере. Выполняет погрузку горной массы в кузов 130-ти тонного Белаза.Одноковшóвый экскавáтор — землеройная машина циклического действия для разработки (копания), перемещения и погрузки грунта. Рабочим органом является подвижный ковш разного кубического объёма, закреплённый на стреле, рукояти или канатах. Ковш загружается за счёт перемещения относительно разрабатываемого грунта. При этом корпус экскаватора относительно грунта остаётся неподвижным — тяговое усилие создаётся механизмами экскаватора. Это отличает экскаватор от скрепера и погрузчика, где тяговое усилие при загрузке ковша создаётся перемещением корпуса машины.

Одноковшовый экскаватор — наиболее распространённый тип землеройных машин, применяемых в строительстве и добыче полезных ископаемых. По виду работ отмечают два основных типа экскаватора по направлению зуба ковша — обратная или прямая лопата. Экскаваторы с прямой лопатой применяются только в карьерах при загрузке горной массы в вагоны думпкара или для погрузки рудой или иной горной породой карьерных самосвалов. Отличительной особенностью такого экскаватора является открывающееся днище ковша.

После покупки в 2011 году компании Bucyrus, крупнейшим производителем одноковшовых экскаваторов стал Caterpillar.

Размерные группы

В СССР/России используется следующая система размерных групп одноковшовых экскаваторов:

| Номер размерной группы | Эксплуатационная масса, т | Мощность основного двигателя, л.с. | Объём ковша (геометрический), м³ | Класс экскаватора |

|---|---|---|---|---|

| 0 | менее 3 | 10-40 | менее 0,1 | особо лёгкий |

| 1 | 5-6 | 30-50 | 0,15-0,4 | лёгкий |

| 2 | 8-9 | 40-60 | 0,25-0,6 | лёгкий |

| 3 | 10-12 | 50-80 | 0,3-1,0 | средний |

| 4 | 19-30 | 80-130 | 0,65-1,6 | средний |

| 5 | 30-40 | 100-200 | 1,2-2,5 | тяжёлый |

| 6 | 55-60 | 200-350 | 1,6-4 | тяжёлый |

| 7 | 80-100 | 300-500 | 2,5-6,3 | особо тяжёлый |

| 8 | 100-160 | 400-800 | 5-10 | особо тяжёлый |

[1]

Классификация

Одноковшовые экскаваторы классифицируются по типу шасси, типу привода, типу рабочего оборудования, возможности поворота рабочего оборудования относительно опорной поверхности.

По возможности поворота рабочего оборудования относительно опорной поверхности

Полноповоротные

Схема полноповоротного экскаватора

Схема полноповоротного экскаватораРабочее оборудование, приводы, кабина машиниста и двигатель устанавливаются на поворотной платформе, которая в свою очередь устанавливается на шасси посредством опорно-поворотного устройства (ОПУ), и может поворачиваться относительно него в любую сторону на любой угол. Части гидросистемы шасси и поворотной платформы полноповоротных экскаваторов соединены с применением коллектора, что позволяет производить неограниченное количество полных оборотов в одну сторону.

Неполноповоротные

Схема неполноповоротного экскаватора на шасси колесного трактора

1. Рама экскаватора, закреплённая на тракторе;

Схема неполноповоротного экскаватора на шасси колесного трактора

1. Рама экскаватора, закреплённая на тракторе;2. Поворотная колонка;

3. Стрела;

4. Рукоять;

5. Гидроцилиндр привода стрелы;

6. Гидроцилиндр привода рукояти;

7. Гидроцилиндр привода ковша;

8. Ковш в положении обратной лопаты;

9. Вариант установки ковша в положении прямой лопаты;

10. Сменный грузовой крюк;

11. Бульдозерный отвал;

12. Выносные опоры.

Рабочее оборудование закрепляется на шасси с помощью поворотной колонки. На многих машинах подобного типа поворотная колонка монтируется на поперечных направляющих, что позволяет перемещать её вместе с рабочим оборудованием вправо-влево с последующей жесткой фиксацией для более удобного положения рабочего оборудования. Поворот рабочего оборудования осуществляется на угол 45-90 градусов от начального положения. Двигатель, механизмы, кабина машиниста размещены на неповоротном шасси. В настоящее время неполноповоротными выполняются экскаваторы, навешиваемые на тракторы.

По типу шасси

Навешиваемые на тракторы

Экскаватор, навешенный на трактор «Беларусь»

Тракторный экскаватор зарубежного производства

В качестве базового шасси используется трактор, чаще всего колёсный. Неполноповоротное экскаваторное оборудование устанавливается сзади (реже сбоку) трактора, на специальной раме. Наиболее распространёнными являются экскаваторы, навешиваемые на тракторы класса 1,4. Характерный объём ковша — 0,2-0,5 м³. Применяются для выполнения небольших землеройных или погрузочных работ, чаще всего при ремонте инженерных сетей. Конструкция рабочего оборудования позволяет оперативно переставлять ковш для работы прямой или обратной лопатой. Ковш может заменяться грейфером, грузовыми вилами или крюком. Для привода используется двигатель базового трактора. Привод рабочего оборудования гидравлический. Благодаря относительно высокой скорости хода могут оперативно прибывать к месту выполнения работ, расположенных на расстоянии 20-30 км от места базирования. Трактор с навешенным экскаваторным оборудованием может использоваться также для выполнения транспортных и бульдозерных работ.

На автомобильном шасси

Экскватор UDS на шасси Татра-141

В качестве базового шасси используется грузовой автомобиль, чаще всего повышенной проходимости. Обладают высокой скоростью перемещения. Применяются в случаях, когда требуется высокая мобильность: в военном деле (инженерные войска, дорожные войска), при выполнении спасательных операций, при строительстве дорог, очистке каналов. Рабочее оборудование — преимущественно — обратная лопата. Выпускаются экскаваторы с телескопической стрелой и поворотным ковшом, позволяющим оперативно переходить от прямой лопаты к обратной. Для привода может использоваться как двигатель базового автомобиля, так и отдельный двигатель, установленный на поворотной платформе.

Пневмоколёсные

Современный пневмоколёсный экскаватор с гидравлическим приводом

Пневмоколёсный экскаватор 50-х — 60-х годов с канатным приводом

Экскаваторы имеют собственное специальное шасси, опирающееся на колёса с пневматическими шинами. Выполняются чаще всего полноповоротными. Для повышения устойчивости и предотвращения сползания при загрузке ковша имеют выносные опоры. Имеют скорость хода до 30 км/ч. Могут буксироваться грузовыми автомобилями со скоростью до 40 км/ч. Проходимость по слабым грунтам ограниченная. Выпускаются в широком диапазоне размерных групп — от микроэкскаваторов с объёмом ковша 0,04 м³ до тяжёлых колёсных экскаваторов — с объёмом ковша до 1,5 м³. В связи со спецификой выполняемых работ: разработка котлованов, траншей, планировочные работы — рабочее оборудование — преимущественно обратная лопата. Могут использоваться с грейфером, челюстным захватом, гидравлическим молотом для рыхления грунта. Получили широкое распространение при выполнении различных видов строительных и ремонтных работ.

Привод колёс шасси может осуществляться как от двигателя рабочего оборудования через механические или гидравлические передачи (гидромоторы), так и от отдельного двигателя.

Гусеничные

Гусеничный экскаватор компании New Holland 200-х годов массой 22т.

Экскаватор DEMAG Bagger. Исполнение: прямая лопата. — Один из самых крупных в своем классе гидравлический экскаватор

Экскаваторы имеют собственное специальное шасси с гусеничным движителем. Выполняются полноповоротными. Обладают высокой проходимостью и малым удельным давлением на грунт при большой массе. Могут работать на слабых и переувлажнённых грунтах, в том числе на торфоразработках. Имеют скорость хода 2-15 км/ч. К месту работ перевозятся тягачами на специальных прицепах.

Рабочий диапазон объёмов ковша весьма широк: от миниэкскаваторов с объёмом ковша 0,04 м³ до карьерных с объёмом ковша 10 м³. Имеются также особо тяжёлые карьерные гусеничные экскаваторы с объёмом ковша 26 м³ производства фирмы DEMAG (Германия).

Рабочее оборудование: прямая лопата, обратная лопата, драглайн. Может использоваться с грейфером, челюстным захватом, гидравлическим молотом для рыхления грунта. Получили широкое распространение в строительстве и при добыче полезных ископаемых. Ряд моделей гусеничных и пневмоколёсных экскаваторов имеют унифицированную поворотную платформу и рабочее оборудование.

Шагающие

Поворотная платформа с оборудованием шагающего экскаватора установлена на опорной плите. С поворотной платформой связаны лапы, которые при работе экскаватора подняты (не касаются грунта). При передвижении экскаватора лапы опираются на грунт. При этом опорная плита отрывается от грунта. Экскаватор передвигается на один шаг вперед (для некоторых моделей возможно движение назад). После этого лапы поднимаются и возвращаются в исходное положение. На шагающем ходу выпускают крупные карьерные экскаваторы с объёмом ковша 15 м³ — 40 м³ и вылетом стрелы до 65 м — 150 м. Рабочее оборудование — драглайн. Шагающими экскаваторами выполняются вскрышные работы (расчистка залежей полезных ископаемых от пустой породы), а также добыча полезных ископаемых и перемещение их в отвал (высотой до 40м). Погрузка полезных ископаемых шагающими экскаваторами в транспортные средства осуществляться не может.

Железнодорожные

В качестве шасси экскаватора используется железнодорожная платформа. Применяются для ремонтных работ на железной дороге. Имеют объём ковша до 4 м³. Поворотная платформа и оборудование часто унифицировано с гусеничными экскаваторами.

Плавучие

Рабочее оборудование (драглайн или грейферное) установлено на понтоне. Применяются для погрузочно-разгрузочных работ, добычи песка, гравия из водоемов, дноочистительных и дноуглубительных работ. От плавучих кранов, оборудованных грейферами, плавучие экскаваторы отличаются меньшей высотой и упрощённой конструкцией стрелы.

По типу двигателя

Работает паровой экскаваторПаровые экскаваторы — в качестве двигателя используется паровая машина. Были распространены в начале 20-го века. В настоящее время не выпускаются. Моментно-скоростные характеристики паровой машины и рабочего оборудования экскаватора хорошо согласовываются (паровая машина может развивать крутящий момент даже при заторможенном валу), что упрощает механические передачи.

Экскаваторы с двигателями внутреннего сгорания — наиболее распространённый тип. Экскаватор имеет собственный двигатель, чаще всего дизельный. Это обеспечивает автономность работы. Диапазон мощности двигателей, устанавливаемых на современные экскаваторы весьма широк (см. размерные группы).

Моментно-скоростные характеристики двигателя внутреннего сгорания и рабочего оборудования экскаватора несогласованы. В частности, двигатель внутреннего сгорания не может развивать крутящий момент при заторможенном коленчатом валу. Это требует применения на механических экскаваторах согласующих передач (муфт сцепления, редукторов, гидротрансформаторов). У гидравлических экскаваторов согласование обеспечивается гидравлическими передачами.

Электрические экскаваторы — для привода рабочего оборудования используеются электрические двигатели, получающие энергию от внешней сети или от собственного дизель-электрического агрегата. Электрический привод с питанием от внешней сети применяется для карьерных экскаваторов. Такие экскаваторы экономичны и не загрязняют атмосферу карьера. Электрический привод с питанием от собственного дизель-электрического агрегата применяется в плавучих экскаваторах. Как и паровая машина, электрический двигатель развивает крутящий момент при заторможенном якоре, поэтому электрическому экскаватору не нужны сложные механические передачи.

Экскаваторы, работающие во взрывоопасной среде (в шахтах) первичного двигателя не имеют. Их гидравлическое оборудование питается жидкостью высокого давления от внешней маслостанции.

По типу механических передач (приводов рабочего оборудования)

С групповым механическим канатным приводом (механические)

Лебёдки механического экскаватораТяговое усилие к рабочим органам передаётся посредством канатов (или цепей), движимых лебёдками. Привод лебёдок осуществляется от двигателя экскаватора посредством механических передач (зубчатых, цепных, фрикционных, червячных).

Универсальный экскаватор с механическим приводом оборудуется трехбарабанной лебёдкой. Стреловой барабан лебёдки используется для привода (подъёма и опускания) стрелы. Подъёмный барабан используется для подъёма ковша (или возврата рукояти при работе обратной лопатой). Тяговый барабан используется для подтягивания ковша к экскаватору (при работе драглайном, обратной лопатой). При работе прямой лопатой тяговый барабан связан с механизмом напора рукояти.

Механический канатный привод широко применялся на экскаваторах в прошлом. В современных моделях его применение сокращается по следующим причинам:

- экскаваторы с механическим канатным приводом имеют сложную конструкцию и содержат большое число быстроизнашивающихся изделий (накладки фрикционов, ленты тормозов, канаты).

- канатный привод обеспечивает ограниченное число независимых перемещений элементов рабочего оборудования;

- канатный привод технически сложно сделать автоматизированным;

- канатный привод не обеспечивает полной фиксации элементов рабочего оборудования в заданном положении.

На современных моделях канатный механический привод применяется только для драглайна или грейфера.

С индивидуальным электрическим приводом лебедок (электромеханические)

Тяговое усилие к рабочим органам передаётся посредством канатов (или цепей), движимых лебёдками. Привод каждой лебёдки и вспомогательных механизмов осуществлется индивидуальным электрическим двигателем. Такой привод применяется на тяжёлых карьерных (в том числе и шагающих) и промышленных экскаваторах.

Электромеханический лебёдочный 10-ти кубовый карьерный экскаватор с прямой лопатой ЭКГ-10 производства России. Хорошо видна система канатов.С гидравлическим приводом

В экскаваторах с гидравлическим приводом (гидравлические экскаваторы) усилие на элементах рабочего оборудования создается гидроцилиндрами и гидродвигателями. Двигатель экскаватора приводит во вращение гидравлический насос, создающий давление рабочей жидкости в напорной магистрали гидросистемы. Через систему гидрораспределителей полости гидроцилиндров (гидродвигателей) соединяются с рабочей или сливной магистралями гидросистемы, что обеспечивает перемещение рабочего оборудования. В нейтральном положении (при запертых полостях гидроцилиндров) положение рабочего оборудования фиксируется. Для транспортировки экскаватора с помощью буксира предусмотрена возможность перевода гидроцилиндра стрелы и гидромотора механизма поворота в нейтральный транспортный («плавающий») режим.

В настоящее время гидравлические экскаваторы имеют преимущественное распространение.

Рабочее оборудование

История развития

Примечания

- ↑ 1) Мощность двигателя может выходить за пределы, указанные в размерной группе 2) Фактический объём ковша (с «шапкой») больше геометрического на 15 %-30 %. 3) При работе на тяжёлых грунтах экскаваторы оборудуются ковшами меньшего объёма. 4) На железнодорожные, плавучие и шагающие экскаваторы, указанные размерные группы не распространяются

В СССР карьерные электромеханические (8-ми кубовые) экскаваторы были в основном произведены Уральским заводом УЗТМ. На некоторых предприятиях стран СНГ они служат и по сей день.

Литература

- Беркман И. Л. Универсальные одноковшовые строительные экскаваторы / И. Л. Беркман, А. В. Раннев, А. К. Рейш. — М., Машиностроение, 1977 г.

- Краткий справочник машиниста экскаватора / под. ред. А. Ф. Яковлева, М. Машиностроение — 1972 г.

См. также

Ссылки

dic.academic.ru

Экскаваторы с ковшами емкостью 1,25—1,5 м3

Строительные машины и оборудование, справочник

Экскаваторы с ковшами емкостью 1,25—1,5 м3

Категория:

Эксплуатация экскаваторов

Экскаваторы с ковшами емкостью 1,25—1,5 м3

В этом классе машин серийно выпускают экскаваторы Э-1251А (рис. 199) и Э-1252А, которые предназначены для земляных работ в легких и тяжелых грунтах и для погрузки взорванных скалистых пород с фракциями величиной до 250 мм. Экскаваторы применяют при разработке карьеров, рытье котлованов, траншей, каналов и на других работах.

Рабочие механизмы экскаватора Э-1251А приводятся в действие от электродвигателя, а экскаватора Э-1252А — от дизеля У2Д6.

Экскаваторы поставляют с прямой и обратной лопатами, драглайном, краном, грейфером. Во время использования драглайна, крана и грейфера следует применять дополнительные противовесы, навешиваемые на заднюю часть поворотной )\амы.

При оборудовании прямой лопатой и грейфером эти машины в средних и легких условиях могут работать с ковшом емкостью 1,5 мг. Емкость ковша тяжелого типа для обратной лопаты составляет 1,4 м3, а для драглайна — 1,5 м3.

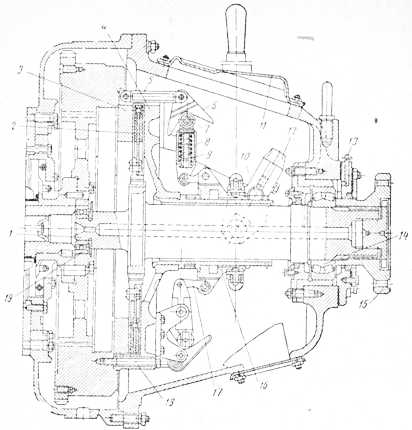

Главной муфтой экскаватора Э-1252А является фрикционная муфта сцепления дизеля, смонтированная в закрытом кожухе. Устройство муфты сцепления показано на рис. 200. От коленчатого вала дизеля через маховик вращение передается ведущему диску 4 муфты, соединенному с маховиком болтами. Диск вращается вместе с кронштейнами, к каждому из которых шарнирно прикреплены двуплечий рычаг и стакан с роликом и пружиной. Рычаги в свою очередь шарнирно связаны тягами с нажимным диском.

Рис. 199. Экскаватор Э-1251А с ковшом емкостью 1,25 м

Между нажимным диском и ведущим диском помещается ведомый диск с наклепанными фрикционными накладками. Ведомый диск зубчатым зацеплением соединен с валом муфты, опирающимся на два подшипника, один из которых установлен в маховике, а другой — в корпусе муфты. Муфта включения с одной стороны связана обоймой и бугелем с вилкой и валиком, а с другой стороны — серьгами со стаканами.

Главную муфту включают, переводя рычаг, находящийся слева от пульта управления, в крайнее заднее положение. Валик поворачивается против часовой стрелки, и вилка через бугель и обойму отводит вправо муфту включения. Серьги, перемещаясь также вправо, поворачивают стаканы с роликами, а вместе с ними и рычаги.

Поворот рычагов вызывает перемещение тяг, и нажимной диск прижимает ведомый диск к ведущему диску. За счет возникшей силы трения ведомый диск начинает вращаться вместе с дисками. Одновременно вращение передается валу муфты, который через фланец приводит в движение трансмиссию машины. Сцепление полностью включается, если муфта включения упирается в стопорное кольцо на ступице диска. В этом случае ролики располагаются на плоских скосах рычагов, фиксируя включенное положение муфты. При выводе роликов из этого положения пружины сначала несколько сжимаются, вследствие чего для поворота рычага включения требуется приложить вначале некоторое усилие. Это предохраняет муфту от произвольного выключения при работе дизеля под нагрузкой.

Рис. 200. Главная муфта экскаватора Э-1252А:

1 — вал, 2 — ведомый диск. 3 — нажимной диск, 4 — ведущий диск, 5 —тяга, 6 — двуплечий рычаг, 7 — ролик, 8 — стакан, 9 — пружина, 10 — валик, 11 — люк, 12 — вилка бугеля, 13 — масленка, 14 — роликоподшипник, 15 — фланец, 16 — муфта включения, 17 — серьга, 18 — болт крепления, 19 — шарикоподшипник

При выключении муфты рычаг на пульте управления переводится в крайнее переднее положение. Муфта включения перемещается влево, и сцепление выключается. Нажимной диск должен быть прижат к маховику. Суммарный зазор между дисками составляет около 4 мм.

В выключенном положении стаканы расположены либо вертикально, либо переходят за вертикаль на угол 10°. Ролики упираются во впадины рычагов, полностью выключая муфту. Благодаря пружинам главная муфта плавно включается и длительное время работает без регулирования при износе ведомого диска. В случае замасливания нужно промыть рабочие поверхности через люк.

Масло для смазки подшипников подается через масленку, откуда оно поступает к роликоподшипнику и далее по отверстию вала к шарикоподшипнику.

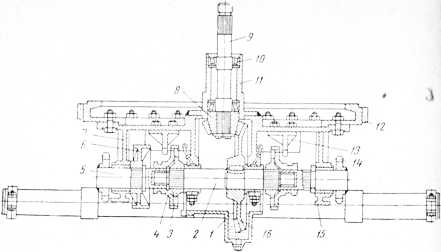

На рис. 201 показаны главный трансмиссионный вал и механизм реверса. Горизонтальный вал опирается на два сферических роликоподшипника. В правой опоре подшипник в продольном направлении закреплен неподвижно, а в левой опоре он имеет боковые зазоры, необходимые для осевого перемещения подшипника при удлинении вала, вызванном повышением температуры, а также для установки правильного зацепления конических шестерен реверса. Звездочка и конические шестерн свободно установлены на шарикоподшипниках вместе с приваренными к ним дисками, на которых закреплены фрикционные колодки из пластмассы. В каждой муфте шесть секторных колодок.

Одноконусные фрикционные шкивы могут перемещаться вдоль вала по шлицам. Наружная поверхность шкивов изготовлена ребристой для увеличения поверхности охлаждения. Циркуляция воздуха внутри муфты на внутренней части шкивов улучшается лопатками, направляющими поток воздуха к поверхностям трения. На ступице каждого шкива помещены шарикоподшипники муфт включения. На корпусах подшипников сделаны цапфы для соединения с вилками рычагов включения.

Всеми тремя фрикционными муфтами управляют с помощью гидравлической системы. При включении главной муфты на экскаваторе Э-1252А или электродвигателя на экскаваторе Э-1251А горизонтальный вал получает вращение от жестко закрепленного на нем зубчатого колеса. Вместе с валом приходят во вращение и фрикционные шкивы.

Для включения механизма реверса или возврата рукояти масло под давлением подается в один из трех цилиндров и перемещает шток. В результате этого перемещения поворачивается рычаг и шкив перемещается вдоль вала. Шкив входит в соприкосновение с фрикционными колодками и приводит во вращение фрикционный диск вместе с конической шестерней, от которой движение передается вертикальному, валу. Аналогичным образом получают вращение коническая шестерня и звездочка. От вала приводятся в движение поворотный и ходовой механизмы и стрелоподъ-емная лебедка. Вал установлен в двух роликоподшипниках и в нижней части опирается на упорный шарикоподшипник, воспринимающий осевое давление от конических шестерен. Для регулирования зазора в зацеплении конических шестерен вал может быть перемещен вдоль своей оси. С этой целью между нижней крышкой вала и поворотной платформой помещают регулировочные прокладки, часть которых удаляют при подъеме вала вверх путем затягивания болтов, крепящих нижнюю крышку.

Коническая шестерня установлена на валу на шлицах и, находясь в зацеплении с коническими шестернями горизонтального вала, может вращаться в ту или другую сторону в зависимости от включения фрикционных муфт реверса. Цилиндрическая шестерня, передающая движение поворотному валу, также закреплена на валу с помощью шлицев и поэтому вращается одновременно с ним. Как правило, зацепление конических шестерен регулируют при ремонте во время полной разборки вертикального вала или замены конических шестерен.

Рис. 201. Главный трансмиссионный вал и механизм реверса экскаваторов:

1 — рычаг включения, 2 — главный трансмиссионный вал, 3 — муфга включения правого фрикциона реверса, 4 — ведущий шкив правого фрикциона реверса, 5, 7, 14 — конические шестерни, 6 — корпус опорного подшипника, 8 — фрикционные колодки, 9 — ведущий шкив левого фрикциона реверса, 10 — муфта включения фрикциона возврата рукояти, 11 — ведущий шкив фрикциона возврата рукояти, 12 — звездочка, 13 — ведущее зубчатое колесо, 15 — вал реверсивного механизма, 16 — крышка нижнего подшипника, 17 — шестерня привода поворотного вала, 18 — цилиндр, 19 — шток цилиндра

Рис. 202. Поворотный и верхний ходовой механизмы экскаваторов Э-1251А и Э-1252А:

1 — обегающая шестерня, 2 — поворотный вал, 3— зубчатое колесо, 4— шкив поворотного тормоза, 5, 7— кулачковые полумуфты, 6 — паразитная шестерня, 8— шестерня, 9 — вертикальный ходовой вал

На рис. 202 показаны поворотный и верхний ходовой механизмы экскаваторов Э-1251А и Э-1252А. Поворотный вал смонтирован в поворбтной платформе на подшипниках качения. На верхнем конце вала на шлицах установлены шкив тормоза поворота и подвижная кулачковая полумуфта.

Вторая полумуфта изготовлена заодно с зубчатым колесом, свободно вращающимся на двух шарикоподшипниках. Зубчатое колесо находится в постоянном зацеплении с шестерней вертикального реверсивного вала, паразитной шестерней, а также может входить в зацепление с шестерней на червячном валу стрелоподъ-емной лебедки.

На нижнем конце поворотного вала жестко закреплена обегающая шестерня поворотного механизма, находящаяся в зацеплении с зубчатым венцом, расположенным на ходовой раме. Поворотный вал может быть приведен во вращение только в том случае, если включена кулачковая полумуфта и одна из фрикционных муфт реверсивного механизма. В результате вращения поворотного вала шестерня начинает обкатываться вокруг зубчатого венца, вращая тем самым поворотную платформу относительно ходовой тележки. Для торможения поворотной платформы при переездах, а также при работе в забое предусмотрен поворотный тормоз открытого типа, включаемый гидравлической системой. В случае отсутствия давления в системе поворотная платформа может быть заторможена этим же тормозом с помощью ручного механического управления.

Рис. 203. Нижний ходовой механизм экскаваторов Э-1251А и Э-1252А:

1 — корпус, 2 — горизонтальный ходовой вал, 3 — неподвижная полумуфта, 4 — подвижная полумуфта, 5 — полуось, 6 — шкив ходового тормоза, 7 — ходовая рама, в, 16 — конические шестерни, 9 — вертикальный ходовой вал, 10 — опорный роликоподшипник, 11 — центральная цапфа, 12 — зубчатый венец, 13 — стопор, 14 — звездочка, 15 — кронштейн

Верхний ходовой механизм предназначен для передачи вращения от зубчатого колеса поворотного механизма через паразитную шестерню на вертикальный ходовой вал и далее к нижнему ходовому механизму. Шестерня установлена на валу свободно на шарикоподшипниках и может передавать вращение ходовому валу лишь в том случае, если включена кулачковая полумуфта. Управление кулачковыми полумуфтами, как указывалось выше, сблокировано таким образом, что они не могут быть вклрчены одновременно, поэтому операции поворота платформы и передвижения экскаватора совершаются раздельно.

Нижний ходовой механизм экскаваторов Э-1251А и Э-1252А, изображенный на рис. 203, получает привод от вертикального ходового вала, установленного на двух роликоподшипниках в центральной цапфе. К ходовой раме крепят зубчатый венец, выполненный заодно с кругом катания. Конические шестерни помещают в корпусе , залитом маслом.

Горизонтальный ходовой вал состоит из средней части и двух полуосей. Кулачковые полумуфты либо соединяют среднюю часть вала с полуосями во время передвижения экскаватора по прямой, либо разъединяют среднюю часть вала от одной из полуосей при повороте экскаватора. Опорными подшипниками для средней части вала служат втулки в корпусе , а для полуосей — втулки кронштейнах ходовой рамы и втулки, опирающиеся на цапфы средней части вала.

На выступающих за ходовую раму концах полуосей приварены цепные звездочки, передающие движение ведущим колесам гусеничного хода.

Стопоры, прикрепленные болтами к ходовой раме, служат для стопорения подвижных кулачковых полумуфт и соответственно полуосей, если нужно повернуть экскаватор на месте.

Ходовой тормоз предназначен для торможения гусеничного хода от произвольного перемещения экскаватора при работе в забое. Тормоз постоянно находится во включенном положении под воздействием пружины. Он выключается гидравлической системой с помощью соответствующего рычага на пульте управления.

Конструкция других узлов экскаваторов Э-1251А и Э-1252А подробно описана в первой части книги.

Внимательное рассмотрение описанных в книге отечественных одноковшовых экскаваторов показывает, что конструктивное решение каждой из этих машин существенно отличается друг от друга, за исключением отдельных специальных узлов, например узлов пневмо-и гидроуправления.

Это создает затруднения как при производстве экскаваторов, так и при их эксплуатации из-за большой номенклатуры узлов и деталей, необходимых для Изготовления и ремонта машин. Повы-шаетсжтоимость деталей, узлов и машин в целом, вследствие ограниченной серийности производства, препятствующей применению совершенной технологии.

Конструкция машин не полностью отвечает условиям использования агрегатного метода ремонта, при котором во много раз снижается время простоя машины в ремонте.

В настоящее время отечественная промышленность выпускает не все модификации экскаваторов, необходимых в народном хозяйстве. Так, например, не выпускаются экскаваторы-планировщики с телескопической стрелой и некоторые другие Создание этих необходимых машин параллельно с существующими экскаваторами увеличит номенклатуру узлов и деталей.

Всесоюзным научно-исследовательским институтом строительного и дорожного машиностроения, конструкторскими бюро и заводами проводится большая работа по созданию универсальных экскаваторов с ковшами емкостью от 0,15 до 2,5 м3

Предусмотрено создание всех необходимых народному хозяйству модификаций машин. Расчеты показывают, что номенклатура деталей снизится примерно в 2—2,5 раза с соответствующим повышением серийности изготовления. Новые конструктивные решения предусматривают применение унифицированных агрегатов.

Это даст возможность специализировать производство, снизить стоимость, повысить качество изготовления машин и улучшить организацию ремонта и эксплуатации машин.

Реклама:

Читать далее: Обслуживающий персонал экскаватора и его обязанности

Категория: — Эксплуатация экскаваторов

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Какие бывают виды экскаваторов

Землеройные работы – одни из самых трудоемких и самых необходимых во все времена. Машины, снабженные специальным рабочим органом для копания – ковшом и предназначенные для выемки и перемещения грунта и/или полезных ископаемых, известны с глубокой древности; их конструировал еще Архимед. Римляне назвали их экскаваторами, от excavao– долбить, делать полость, углубление.

Во времена Великого Леонардо экскаватор не был гениальным прозрением – их использование при фортификации и для расчистки и углубления каналов в Венеции было обычным делом. Тогдашние экскаваторы приводились в действие силой людской или тягловых животных. На Восток идею экскаватора привез Марко Поло, за что заслужил особое благоволение пятого монгольского великого кагана и одновременно первого императора китайской династии Юань Хубилая.

Экскаватор Отиса был мощностью в 15 л.с., давал производительность в 40-50 куб. м в час (что весьма и весьма неплохо для такой мощности и по современным представлениям) и заменял 50 опытных сильных землекопов. Один из первых экскаваторов сохранился, в довольно-таки поврежденном состоянии, и выставлен в музее.

Первые паровые экскаваторы тут же нашли применение на тогдашних стройках века: Суэцком канале и Николаевской железной дороге в России. Впрочем, казенные подрядчики оказались не в восторге от них: крепостные работники и колодники-арестанты обходились дешевле. Все 4 машины в 1848 г. были проданы на Урал Демидовым, где тут же показали высокую эффективность на вскрышных работах. Именно появление на Урале экскаваторов Отиса дало толчок развитию там тяжелого машиностроения.

Экскаваторы в наши дни

Сейчас экскаватор – самый распространенный, самый продаваемый и самый окупаемый вид спецтехники. Есть экскаваторы, которые четверо взрослых мужчин могут переносить руками, и экскаваторы составляют тройку самых грандиозных сухопутных машин. Кстати, широко распространенное мнение, что самые большие экскаваторы – шагающие, неверно. Все три механических титана: Bagger 288, Bucyrus-Erie 1850-В «Big Brutus» и Marion 6360 «Captain» – гусеничные самоходные машины, причем два последних одноковшовые. «Кэптен» уже на пенсии, но еще жив – выставлен в техническом музее штата Арканзас, а «Баггер» с «Брутом» до сих пор работают. Самый легонький из них тянет на 12 тыс. тонн.

Экскаваторы выполняют самые разнообразные работы в самых различных условиях. Все виды экскаваторов вряд ли известны даже опытному инженеру-механику. Вы слышали о специальных экскаваторах для снятия верхнего плодородного слоя грунта? О подземных экскаваторах? О подводных донных экскаваторах? Все такие есть и работают.

Тем не менее, абсолютно доминирующий вид могучих, послушных и полезных «эксказавров» – универсальные строительные экскаваторы, одноковшовые, с гидроприводом, ломающейся стрелой, на гусеничном или пневмоколесном ходу. Именно они прежде всего ассоциируются со словом «экскаватор».

Универсальные экскаваторы чаще всего снабжаются бульдозерным отвалом и тогда представляют собой экскаватор-бульдозер. Нередко вместо отвала может навешиваться перегрузочный ковш на вилке, движущейся в вертикальной плоскости. Тогда получается экскаватор-погрузчик. Есть и специальные экскаваторы-погрузчики, у которых другого дела нет, как загребать спереди и швырять за спину.

Классификация экскаваторов

Описать все виды экскаваторов и «разложить по полочкам» озадачило бы и самого Линнея. Экскаваторы разделяют на типы по разным критериям, и следует учесть, что каждая конкретная машина присутствует в нескольких из них.

По назначению

- Универсальные – уже описаны.

- Экскаваторы-погрузчики – с опрокидывающимся ковшом-коробом (описаны выше), с ковшом-лопатой цельным и с откидным днищем, с грейфером, с транспортером и бункером-дозатором. Экскаваторы-погрузчики отличаются от прочих тем, что высыпают отмеренную по весу или объему порцию грунта, не превышающую грузоподъемности средств вывоза.

- Карьерные – вскрышные и добывающие.

- Специальные – железнодорожные, болотные, спасательные, экскаваторы-разрушители, подземные, подводные и т.д., и т.п.

По мобильности

- Самоходные – могут самостоятельно перемещаться с объекта на объект.

- Полусамоходные – могут сами перемещаться в пределах рабочей зоны.

- Ограниченно-самоходные – могут перемещаться по специально проложенным путям, напр. по железнодорожным рельсам.

- Полноповоротные.

- Неполноповоротные.

По типу ходовой части

- Навесные – на колесные и гусеничные, тракторные и автомобильные шасси.

- Пневмоколесные.

- Гусеничные.

- Рельсовые: железнодорожные, портовые краны-экскаваторы и карьерные.

- Шагающие.

- Катковые и передвижные лыжные (ныне вышли из употребления).

- Плавающие – ковшовые, грейферные, рыхлящие и эрлифтовые драги.

- Подземные – шахтные машины, перегружающие добытую проходческим щитом породу. При разработке мощных пластов щит с экскаватором объединяют в одно, и получается проходческий комплекс (комбайн).

Примечание 1: эрлифт – устройство для подъема мягкого и сыпучего грунта с больших глубин. В трубу возле ее нижнего конца вдувается воздух, пузыри тянут за собой воду, а получающийся подсос втягивает грунт. Чем глубже эрлифт, тем он эффективнее. Для разработки залежей железо-марганцевых конкреций в Тихом океане разработаны эрлифты с рабочей глубиной до 6 км. Трубу, чтобы не порвалась, поддерживают пояса поплавков.

По приводу рабочего органа

- Механические – уже почти в прошлом.

- Гидравлические – самые распространенные.

- Дизель-электрические – тяжелые и особо тяжелые автономные.

- Электрические – сверхтяжелые с питанием от ЛЭП.

По рабочему циклу

- Непрерывного действия – роторные многоковшовые, с дисковой или цилиндрической (фронтальной) фрезой, с зубчатой цепью (траншейные).

- Циклического действия (одноковшовые).

Классификация одноковшовых циклических экскаваторов

Одноковшовые экскаваторы – самые распространенные, самые многочисленные, самые универсальные и самые разнообразные одновременно. Они, так сказать, царство в царстве. Поэтому их классификация – предмет особого разговора.

По номеру размерной группы

- 0 – особо легкая: до 3 т, 10-40 л.с., ковш до 0,1 куб.м.

- 1 – легкая-1: 5-6 т, 30-50 л.с., 0,15-0,4 куб.м.

- 2 – легкая-2: 8-9 т, 40-60 л.с., 0,25-06 куб.м.

- 3 – средняя-1: 10-12 т, 50-80 л.с., 0,3-1,0 куб.м.

- 4 – средняя-2: 19-30 т, 80-130 л.с., 0,65-1,6 куб.м.

- 5 – тяжелая-1: 30-40 т, 100-200 л.с., 1,2-2,5 куб.м.

- 6 – тяжелая-2: 55-60 т, 200-350 л.с. 1,6-4,0 куб.м.

- 7 – особо тяжелая-1: 80-100 т, 300-500 л.с., 2,5-6,3 куб.м.

- 8 – особо тяжелая-2: 100-160 т, 400-800 л.с., 5-10 куб.м.

Экскаваторы тяжелее 8 группы считаются сверхтяжелыми и проектируются по индивидуальным ТУ.

По типу несущей ковш конструкции

- Качающаяся мачта – жесткая ажурная конструкция. Чаше всего к мачте на тросах подвешивают волочащийся ковш. Опрокидывание ковша осуществляется тоже тросами. Такая конструкция называется драглайном. Применяется в карьерных шагающих экскаваторах, вскрышных и добывающих. Но грейфер плавучего экскаватора или экскаватора-погрузчика тоже может быть подвешен на мачте.

- Телескопическая стрела устроена аналогично стреле автокрана. В экскаваторах применяется редко, там, где нужна повышенная жесткость стрелы при однообразном характере работы.

- Шарнирная стрела. Именно ее использовал Отис. Громоздка, тяжела, но прочна и подвижна. Применяется в тяжелых и особо тяжелых машинах.

- Ломающаяся стрела. В сочетании в гидроприводом используемся в большинстве универсальных экскаваторов.

По типу рабочего органа

- Ковш.

- Ковш с откидным днищем.

- Ковш – прямая лопата.

- Ковш – обратная лопата.

- Грейфер.

- Перегрузочный ковш (короб).

Примечание 2: Ковш вгрызается в грунт, ковш-лопата его загребает. Грейфер, состоящий из двух шарнирно соединенных половин, раскрытым опускают на грунт, при подъеме он захватывает грунт и захлопывается. Грейфер применяют на рыхлых и жидких грунтах. Короб загребает уже разрыхленную землю сбоку.

Мини-экскаваторы

Типичный мини-экскаватор – это внекатегорийный одноковшовый экскаватор на гусеничном ходу с ломающейся стрелой и гидроприводом рабочего органа, массой до 1,5-1,7 т, с двигателем 10-20 л.с. и ковшом до 0,15 куб. м. Бульдозерным отвалом они если и оснащаются, то «для лишь бы было»: тягового усилия недостаточно для бульдозерных работ. Зато оснащаются обширным комплектом дополнительного оборудования (см. ниже).

Есть среди мини и совсем малютки, с двигателем до 50 куб.см. Для управления такими не нужны разрешения, права, удостоверения тракториста. Купил – и пользуйся.

Несмотря на трудности транспортировки (ПДД не пускают любые гусеничные машины на дороги общего пользования с твердым покрытием), мини-экскаваторы благодаря своей экономичности, универсальности и способности работать в самых стесненных условиях, приобретают все большую популярность в мелком строительстве.

Что еще может экскаватор

У многих экскаваторов с рабочим гидроприводом можно вместо ковша навешивать гидромолот, гидроперфоратор, ножницы, бур, вилы, зажим/захват, рыхлители, зуб-долото и т.д. Так что одноковшовый экскаватор с ломающейся стрелой – удивительно универсальная машина.

speczona.ru

Траншейный многоковшовый экскаватор: описание, применение, фото

Многоковшовые экскаваторы используются в процессе добычи полезных ископаемых (гравий, глина и прочее) для снятия породы. Еще они применяются для профилирования откосов железнодорожных выемок и каналов, а также перегрузки рыхлых материалов и пустой породы. Такая техника может обрабатывать грунты до 4-й категории, которые не содержат крупных камней (включений). Многоковшовый экскаватор бесперебойно работает, если диаметр включений не превышает пятой части ширины ковша.

Примечательно, что поверхность забоя при использовании такой техники получается ровной и не нуждается в ручной зачистке. В этой статье мы подробнее узнаем, что собой представляет многоковшовый экскаватор.

Специфика работ

Как правило, многоковшовые экскаваторы используют в местах, где есть большой объем однотипной работы, сосредоточенной на одном участке. Причина тому проста – большие габариты техники. Перевозить ее с места на место ради мелких задач будет дорого и долго, а значит, нецелесообразно. Для небольших работ, подразумевающих регулярное перемещение, есть малые модели пневмоколесных или автомобильных экскаваторов.

Виды многоковшовых машин

Техника классифицируется по таким признакам:

- По направлению движения во время работы. Это могут быть экскаваторы продольного, поперечного копания или поворотные модели.

- По виду (конструкции) рабочего оборудования. Бывают цепные экскаваторы и колесно-ковшовые.

- По способу подачи оборудования в забой. Резание породы бывает радиальным по вертикали, радиальным по горизонтали или параллельным по вертикали.

Исходя из этих признаков, можно сделать вывод, что экскаваторы бывают нескольких видов. Рассмотрим каждый из них отдельно.

Машины поперечного копания

Это многоковшовый цепной экскаватор, который может быть на гусеничном или рельсовом ходу. Работает методом параллельного или радиального резания. Цепь может быть направленной (используется в однородных грунтах для добычи ископаемых или планировки больших каналов и выемок) или свободно провисающей (применяется в грунтах с включениями). Бывают также экскаваторы, расстояние гусеничного хода которых может меняться в зависимости от условий работы. Они используются для рытья и чистки каналов осушительных и оросительных систем.

Техника продольного копания

Это экскаватор траншейный многоковшовый. Бывает на гусеничном, колесно-гусеничном, пневмоколесном или автомобильном ходу. В свою очередь модели продольного копания подразделяются на те, что работают с кольцевой цепью, и те, рабочим органом которых является ковшовое колесо (ротор). Первые применяются для копки траншей шириной не более 1,1 м и глубиной до 3,5 м. Вторые могут рыть более глубокие ямы – 1,6-1,8 м.

Роторные полноповоротные

Как правило, этот тип имеет гусеничный ход. Но иногда встречается и рельсовый. Аппарат оборудуется ковшовым колесом и электроприводом. Он может резать породу радиальным методом в горизонтальной и вертикальной плоскостях. Применяется для добычи полезных ископаемых, которые залегают в виде прослоек. Это могут быть огнеупорные глины и прочие материалы. Многоковшовый экскаватор (роторный) используется также на крупных строительных и вскрышных работах.

Преимущества многоковшовых машин

Несмотря на то что одноковшовые экскаваторы имеют гораздо более широкое распространение, многоковшовые обладают рядом неоспоримых преимуществ, позволяющих им удерживать свои позиции на рынке. Разберем эти особенности:

- Непрерывная работа по экскавации породы. Тем временем у одноковшового аппарата период непосредственного забора грунта составляет максимум 30% от всего рабочего времени.

- Если сравнивать многоковшовую и одноковшовую модель с одинаковой производительностью, то можно заметить, что одноковшовая машина является более тяжелой и громоздкой.

- Многоковшовый экскаватор расходует на выемку 1 кубического метра породы гораздо меньше энергии, чем аппарат такой же производительности, но с одним ковшом.

- Работая в строительном карьере, многоковшовое устройство предоставляет возможность как равномерного смешивания пород добываемого материала, так и их сортировки.

- Разрабатывая грунт, многоковшовый экскаватор обрабатывает скосы. В результате выемка получает почти идеальный профиль поперечного сечения. Одноковшовая машина разрабатывает выемку уступами и в каждом из них оставляет недобор.

Недостатки техники

Однако есть параметры, по которым одноковшовой экскаватор явно выигрывает. Возможно, именно из-за них он до сих пор лидирует на рынке. Многоковшовый экскаватор имеет такие слабые стороны:

- Эта машина – настоящий гурман, который способен разработать только однородный грунт не выше 4 класса или с мелким включениями до 3 класса. Одноковшовый экскаватор без проблем может работать с любым классом и типом грунтов, в том числе со скальными породами.

- Машина с одним ковшом не привередлива к погодным условиям, чего нельзя сказать о многоковшовом варианте.

Для наглядности разберем пару примером многоковшового экскаватора.

ЭМ-251

Это отечественный аппарат, который состоит из:

- Ходового и силового оборудования, а также механизмов, монтирующихся на неповоротную раму ленточного транспортера, который предназначен для отвала грунта в сторону или в кузов транспорта.

- Рабочего оборудования (цепи с ковшами), установленного на раме-стреле.

В качестве ходового оборудования выступает многоопорная гусеница. Мотор внутреннего сгорания передает вращение ведущим шестерням посредством цепной передачи. Гусеницы имеют рамы, соединенные с помощью полуосей и балансирующего устройства с основной рамой. Получается, что основная рама опирается на гусеничные в трех точках. Это позволяет достичь хорошей проходимости экскаватора.

Когда ковшовая цепь и сам экскаватор двигаются, образуется вертикальная траншея. Грунт, забранный ковшами, через бункер попадает на отвальный транспортер. Он, в свою очередь, выбрасывает его в сторону.

Экскаваторы многоковшовые траншейные цепные модели ЭМ-251 могут менять положение стрелы относительно рамы. Она откатывается по направляющим, что позволяет изменить степень ее заглубления, а следовательно, и глубину траншеи. При транспортировке агрегата стрела находится в верхнем положении. Управление машиной происходит с помощью специального пульта, который размещается в кабине оператора справа, около рычага КПП. Это позволяет водителю следить одновременно за движением аппарата и работой роющих механизмов.

ЭМ-182

Разберем еще одни экскаватор многоковшовый. Эм-281 – так иногда по ошибке называют данную модель. Она состоит из:

- Ходовой тележки с однореберными колесами. На нее устанавливается съемная рама, несущая бункер, турасный вал, ферму противовеса, кабину, верхнюю часть ковшевой рамы, и, конечно же, двигатель с трансмиссией.

- Нижней части ковшевой рамы, которая имеет два планирующих звена, несущих цепь с ковшами.

- Укосины, которая поддерживает систему каналов и блочную подвеску.

- Электрического оборудования и осветительных устройств.

Управление экскаватором осуществляется посредством трех рычагов, которые находятся в кабине оператора. Первый отвечает за включение ковшовой цепи. Второй – за ход тележки. Ну а третий – за подъем и опускание стрелы. Последняя задерживается в нужном положении благодаря тормозу, располагающемуся на червячном валу. Электродвигатель передает движение через клиновые ремни, натяжение которых, равно как и угол огибания шкива, обуславливается положением натяжного устройства. Главный вал передает вращение через цепную передачу турасному. Грунт, срезанный ковшами, передается в бункер, а затем поступает в вагонетки, транспортирующие его к месту назначения.

Благодаря подъемной лебедке многоковшовый экскаватор, фото которого приведено выше, может применяться как для верхнего, так и для нижнего параллельного черпания, во время которых оба конца ковшевой рамы синхронно поднимаются и опускаются. Таким образом, ковшовая рама двигается параллельно самой себе. Ковши при этом снимают слой одинаковой толщины на любой высоте забоя. Чтобы осуществить веерное резание, подразумевающее движение только одного конца рамы, ее опускают соответствующим образом.

Заключение

Сегодня мы выяснили, что собой представляют многоковшовые экскаваторы и почему они не так распространены как одноковшовые. Стоит отметить, что ограничения работоспособности машин, налагаемые видом грунта, весьма условны и различны для разного типа экскаваторов. А непрерывное усовершенствование многоковшовых машин и внедрение новых конструктивных решений позволяет полагать, что в скором времени все недостатки будут устранены

Кстати говоря, к многоковшовым экскаваторам условно относятся также непрерывные землеройные машины, несмотря на то что в них вместо ковшей рабочим органом являются фрезы или скребки.

fb.ru