ЭД-20: применение, характеристики, сравнение. ГОСТ 10587-84

ЭД-20 уже более 30 лет остаётся самой популярной эпоксидной смолой в России и СНГ. В этой статье мы рассмотрим её свойства, отличия от других смол, укажем, где её можно и нужно применять, а где — не стоит, и объясним, почему она имеет индекс 20, и что всё это значит.

Основные свойства. Области применения, добавки.

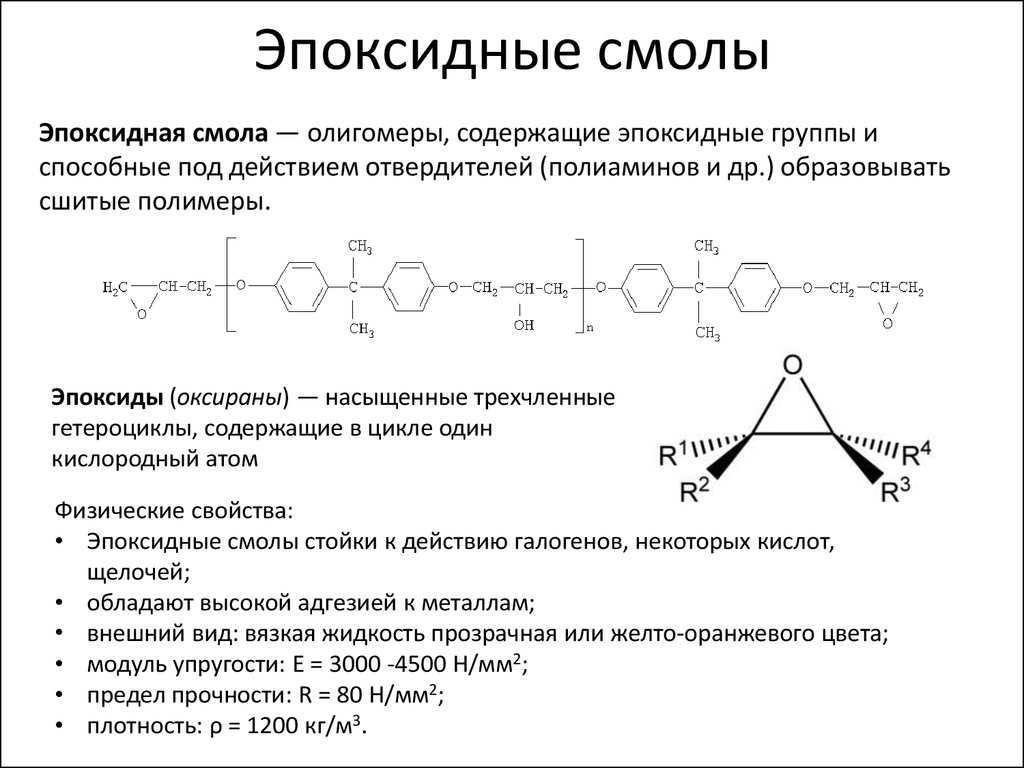

Эпоксидная смола ЭД-20 — это эпоксидно-диановая смола с не менее чем 20 процентами эпоксидных групп в составе. Вязкая, имеет цвет от полностью прозрачного до слегка жёлтого.

Эпоксидная смола ЭД-20 в фасовке 3 кг.

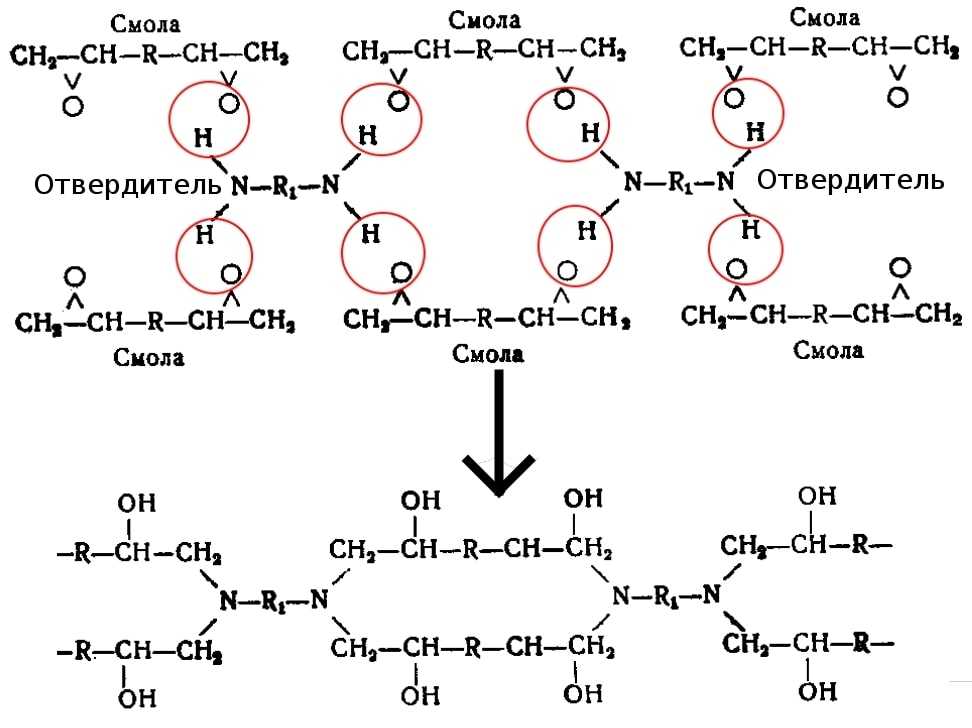

Отверждается всеми видами отвердителей для эпоксидных смол (говоря о пропорции смола/отвердитель, отечественные продавцы и производители чаще всего имеют в виду пропорцию именно с ЭД-20, если не указано иное — или с её аналогом).

В отверждённом виде характеризуется высокой прочностью на разрыв и на сжатие, что является более-менее общим свойством всех эпоксидных смол, а также высокой твёрдостью

(устойчивостью к царапинам), что свойственно уже не всем смолам.

Основные области применения, где её свойства дают хороший результат:

- Склейка почти любых материалов (список того, что НЕ клеит эпоксидная смола, модно прочитать по этой ссылке).

- Напольные покрытия, особенно больших площадей, и ремонт трещин в полах.

- Мелкий бытовой ремонт.

- Пропитка стеклоткани (иначе говоря, изготовление стеклопластика).

- Судостроение и судоремонт.

- Кузовные работы: ремонт коррозии, тюнинг, обвес и т.п.

В зависимости от решаемой задачи смола может применяться как без добавок, меняющих её свойства, так и с ними.

Чаще всего добавляют пластификатор (он делает смолу устойчивой к ударам и нагрузкам “на изгиб” и “на скручивание”, которые непластичная смола переносит плохо). Помимо

основного действия, пластификатор делает смолу более жидкой, а для работы это очень удобно: ЭД-20 очень вязкая, перемешивать и наносить её нелегко,

особенно когда объём работ очень большой.

Не будет большой ошибкой сказать, что практически для любой задачи (за редким исключением) смола с пластификатором подходит лучше, чем без.

В последнее время любителей самостоятельно пластифицировать смолу становится всё меньше, поскольку теперь на рынке стало немало заранее пластифицированных смол. Почитать подробнее о самых популярных пластификаторах можно по этой ссылке.

Кроме пластификатора, в ЭД-20 часто добавляют загустители, придающие ей свойства шпаклёвки. Густая липкая тиксотропная масса перестаёт течь с вертикальной поверхности вниз и таким образом прекрасно помогает выровнять поверхность, что очень востребовано в кузовном ремонте, в ремонте полов, ступеней лестниц и т.п. О загустителях можно прочитать здесь и здесь.

Недостатки ЭД-20: где её применять нежелательно.

Теперь перечислим те отрасли применения эпоксидных смол, в которых использование ЭД-20 не даёт хорошего результата:

- Заливка столешниц.

- Прозрачные наливные (3D) полы.

- Бижутерия, прозрачные отливки и т.п.

Есть три серьёзные причины, которые ограничивают применение ЭД-20 в указанных областях.

- Эпоксидная смола ЭД-20 имеет высокую вязкость. Это означает, что после смешивания с отвердителем в полученной массе будут оставаться пузырьки воздуха. В жидких смолах эти пузырьки поднимаются вверх и лопаются. В густой, вязкой ЭД-20 они остаются. Да, существуют техники, позволяющие выгнать пузырьки принудительно (дегазация, горелка, фен), но все они могут помочь только в тонком слое, и к тому же сильно ускоряют реакцию. Ускорение реакции тесно пересекается с пунктом 2, идущим ниже:

- ЭД-20 не имеет никаких добавок в своём составе, из-за чего реакция отверждения протекает очень интенсивно. Это значит, грубо говоря, что каждая молекула эпоксидной смолы

реагирует с молекулой отвердителя. Реакция связывания смола-отвердитель экзотермическая, при этом выделяется тепло.

Говоря на простом примере, если в смоле 20% добавок,

то нагревается только 80% смеси и итоговая температура ниже, а если добавок нет, то нагревается вся смесь и темература становится выше.

Говоря на простом примере, если в смоле 20% добавок,

то нагревается только 80% смеси и итоговая температура ниже, а если добавок нет, то нагревается вся смесь и темература становится выше.

Это приводит к тому, что ЭД-20 при отверждении греется сильно нагревается. Дальше все зависит от теплоотдачи: в слое до 5 мм всё тепло отводится в воздух и этот эффект практически незаметен. А в слое 10-15 мм (особенно при большой массе) нагрев смолы опережает отведение тепла в воздух, и смола начинает закипать, деформироваться или трескаться. (кипение смолы — весьма неприятный процесс, выделяющиеся пары токсичны). При толщине слоя или массе смеси ещё большей возможно возгорание. Например, 20 кг ЭД-20 с реакционно-способным “агрессивным” отвердителем (например, ТЭТА), если оставить смесь в ёмкости и не налить тонким слоем, примерно через 20 минут самовоспламенится от избытка выделения тепла. Если не знать об этом свойстве смол, залить смолу ЭД-20 толстым слоем, а для удаления пузырьков воспользоваться феном,

то это дополнительно усилит нагревание, и закипания будет не избежать.

Если не знать об этом свойстве смол, залить смолу ЭД-20 толстым слоем, а для удаления пузырьков воспользоваться феном,

то это дополнительно усилит нагревание, и закипания будет не избежать.

Кроме экстремальных последствий нагревания смолы в виде кипения/возгорания, существуют и более «мирные», но всё же неприятные. Если, к примеру, подогреть смолу заранее (она станет менее вязкой от нагревания, этим часто пользуются вместо пластификации для облегчения работы) и нанести слоем около 3-4 мм на мебельный щит (как лаковое покрытие), а пузырьки удалить феном, то суммарного нагрева хватит для того, чтобы стандартный мебельный щит деформировался (его края загнутся вверх, как у блюдца). - Смола ЭД-20 не имеет никакой защиты от пожелтения, вызываемого ультрафиолетовым излучением, окислением кислородом воздуха и т.п. Соответственно, прозрачные заливки быстро приобретут тёмный жёлтый цвет.

Перечисленные свойства ограничивают применение ЭД-20 в декоративных целях. Для подобных задач лучше использовать декоративные, иначе говоря,

Для подобных задач лучше использовать декоративные, иначе говоря,

Важные свойства в ГОСТ 10587-84. Аналоги ЭД-20. Химические характеристики.

Этот раздел сложнее предыдущих, но для тех, кто хочет всерьёз разобраться в обсуждаемом вопросе и понимать отличия между популярными смолами (к примеру, между KER-828 и ЭД-20), он абсолютно необходим.

Эпоксидная смола ЭД-20 производится по ГОСТ 10587-84. В ГОСТе заявлено 10 требований, которым продукция должна соответствовать, чтобы её можно было промаркировать как эпоксидную смолу ЭД-20. Нам важнее всего одно свойство, указанное в этом нормативе: массовая доля эпоксидных групп.

Молекула эпоксидной смолы (до соедниения с отвердителем, т.е. жидкая смола) в упрощённом виде изображена на Рис.1.

Рис.1. Молекула эпоксидной смолы с одним звеном Бисфенола А.

Такая (простейшая) молекула составлена из одной молекулы Бисфенола и двух эпоксидных групп.

В случае, если эпоксидная смола полностью состоит именно из таких молекул, доля эпоксидных групп в ней составляет 26%. В ГОСТе она была бы под маркой ЭД-26, была бы очень жидкой (чем меньше молекула, тем подвижнее жидкость) и светлой.

Молекула смолы, составленная из двух молекул Бисфенола, а не одной, и так же двух эпоксигрупп, даёт массовую долю последних уже в 14%. Марка ЭД-14 в ГОСТе есть, это высоковязкая смола, при температуре ниже +10°C она будет уже твёрдым телом, а не жидкостью.

Рис.1. Молекула эпоксидной смолы с двумя звеньями Бисфенола А.

Каким же образом можно получить марки ЭД-20 (или ЭД-22), если один бисфенол даёт 25%, а два — уже 14%? Всё просто, любая эпоксидная смола — это смесь молекул разной длины.

Теперь взглянем на другую сверхпопулярную смолу, корейскую KER-828. В зарубежных нормативах принято вычислять не процент эпоксигрупп по массе, а эпоксидный эквивалент, EEW. Считается он так: масса молекулы делится на количество эпоксидных групп (которых в обсуждаемой теме всегда две). Для первой молекулы, которую мы условно приравняли к ЭД-26, расчёт был бы таков: 350/2=175, для второй — 610/2=305.

Так как данные для вычисления этих двух показателей используются одни и те же, несложно вывести и приблизительную формулу пересчёта одного в другое:

Спецификация (норматив) KER-828 допускает EEW от 184.5 до 190. Это значит массовую долю эпоксигрупп от 24. 3% до 23.6%.

3% до 23.6%.

Интересно отметить, что в тексте ГОСТа для марки смолы ЭД-22 задана массовая доля эпоксидных групп до 23.6, получается, нормативы пересекаются. Можно возразить, что помимо массовой доли эпоксидных групп в ГОСТе есть и другие параметры, но все они являются либо показателями степени очистки, либо производными от массовой доли эпоксидных групп (вязкость, время желатинизации…), и ими можно пренебречь.

Упрощая ситуацию, не будет большим преувеличением сказать, что KER-828 вполне может (в зависимости от партии) пройти испытания по ГОСТу на соответствие критериям ЭД-22.

Так же легко он может быть загущён до нужной степени (это делается добавлением небольшого количества бисфенола с нагреванием), чтобы пройти испытания по ГОСТу на

соответствие критериям ЭД-20. Те, кто давно работает с эпоксидной смолой, могли заметить, что примерно с 2018 года смолы ЭД-20 жёлтого оттенка с подписью

“Завод им Я.М.Свердлова” на рынке не встречается. Загустить смолу KER-828 бисфенолом выходит дешевле, чем синтезировать ЭД-20 с нуля

(тем более, что завод по производству одного из двух необходимых компонентов — эпихлоргидрина — не работает в России с 2010 года, и эпихлоргидрин закупался импортный).

Эпоксидная смола ЭД-20: характеристики, применение, расход

Эпоксидная смола ЭД-20 является ветераном российского рынка эпоксидных материалов. История ее выпуска уходит корнями еще в советскую оборонку, и для того времени (около 60 лет назад) появление в широком обиходе этого материала стало поистине революционным. И хотя с тех далеких лет ассортимент двухкомпонентных эпоксидных смол расширился до нескольких десятков наименований, а с учетом импорта – и до сотен, старушка ЭД-20 в некоторых сферах по-прежнему находит широкое применение, не в последнюю очередь из-за своей дешевизны.

Отметим, что эпоксидка ЭД-20 совершенно не проигрывает своим более гламурным сородичам вроде ювелирных смол, когда дело касается масштабных работ, связанных с заливкой больших площадей: полов, обширных столешниц, при изготовлении настенных панелей, называемых кухонными фартуками. Да и при изготовлении искусственного камня в виде напольной плитки или сантехнических аксессуаров ей тоже нет равных.

К примеру, попытка замены ее более прогрессивной, хотя и во всех смыслах схожей чешской CHS Epoxy 520 обойдется покупателю в двух-трех кратную переплату, с почти одинаковым итогом в смысле прочности, трудоемкости и эстетичности. Импортная будет, разве что, прозрачнее, но имеет ли это большое значение при толщине слоя заливки до 10 мм, когда легкий медовый окрас ЭД-20 совершенно не будет читаться.

Области применения

Приведем основные направления использования рассматриваемого состава:

- Электротехника. Здесь любые эпоксидные материалы, а ЭД-20 не исключение, работают как отличные изоляторы.

- Приборостроение. Каркасы аппаратуры и теплоизолирующие стенки с низкой теплопроводностью.

- Радиотехника. Изготовление монтажных печатных плат.

- Судостроение. Композитные материалы со стеклотканью, ремонт лодок, катеров, яхт.

- Авиастроение. При горячем способе отверждения делают элементы крыла авиалайнеров и элементы силового каркаса фюзеляжа.

- Оборонка. Композитные легкие бронежилеты на основе кевлара и ему подобных материалов.

- Автомобилестроение. Ремонт элементов облицовки автомобилей, изготовление деталей интерьера салона.

- Строительство. Ремонт жилья и производственных помещений.

- Мебель. Изготовление дизайнерской мебели с использованием смолы, как дополнительного декоративного элемента к металлам, дереву, камню, пластику.

- Гидроизоляция. Применение эпоксидки для душевых и ванных комнат, бассейнов и других гидротехнических сооружений.

Я был свидетелем, как человек делал себе полы в гостиной и прихожей с помощью ЭД-20, выдерживая их в одном стиле, с одинаковой цветовой гаммой. Он два года подряд собирал в осенних парках опавшие разноцветные кленовые и липовые листья, сушил их, зажимая в журналах, книгах и подобных импровизированных прессах, чтобы к исходу второй осени, пройдясь тонким слоем эпоксидки по выровненным по уровню полам, застеленным ДВП, подклеил на них эти листья в художественном, хотя на самом деле глубоко продуманном, беспорядке, а потом сделал 5-миллимитровую заливку этой смолой.

Полы служат уже второй десяток лет и нет никаких проблем с ними.

Правда, в последнем случае в эпоксидно-диановую смолу ЭД-20 был добавлен пластификатор, иначе при подвижках дома вследствие усадки стен, неизбежной от времени, покрытие неминуемо бы растрескалось. Ночевать человеку пришлось бы двое судок вне дома, удалив также всех домашних и кошку, чтобы слой встал гарантированно, на века.

На основе ЭД-20 в России также делают все виды эпоксидного клея. Добавляя в нее разные пластификаторы и наполнители, а также варьируя ее с разными видами отвердителей, получают клеи с разным временем схватывания, с разной клеящей способностью и физическими свойствами, нужными потребителю.

Например, гибкость застывшей смолы, нужную в ремонте подметок обуви, испытывающих повышенные динамические нагрузки на изгиб, обеспечит пластификатор ДЭГ-1. Смола по своей гибкости, после полного отверждения, станет подобной резине.

Работа со смолой

Рассмотрим некоторые особенности работы с полимерным составом.

Горячий и холодный способы отверждения

90% всех случаев работы с ЭД-20 падает на холодный способ ее использования, когда все работы по смешиванию и заливке, отливке производятся при комнатной температуре в пределах 20-24°C градусов. Набор эпоксидный компаунд и отвердитель комплектуется еще на заводе-изготовителе, и в таком составе в подавляющем большинстве случаев поступает в торговую сеть.

Чаще всего в сочетании с эпоксидкой идет полиэтиленполиаминовый отвердитель ПЭПА. Реже в комплекте с эпоксидкой идет триэтилентетрамин (ТЭТА). Почему так, ведь ТЭТА – отвердитель бесцветный, с ним можно получать неокрашенные в желтоватый или коричневатый цвет композиции и заливки, в отличие от полиэтиленполиамина, в массе окрашенного в густой желто-коричневый цвет.

Все дело в том, что ПЭПА предполагает холодный способ полимеризации, которая спокойно, без дополнительных усилий со стороны пользователя, работает в диапазоне температур, начинающихся от 20°C градусов, то есть комнатных. К тому же отвердитель не требует какого-то дополнительного воздействия. Кроме того, ПЭПА не так критична в отношении ошибок смешивания, когда могут нарушаться пропорции компаунда и отвердителя. При рекомендованном типичном соотношении 1 к 10, где 1 – это отвердитель, а 10 – сама эпоксидная основа, допускается пропорциональное смешивание отвердителя в количестве 2-х, 3-х и даже 4-х частей к 10 компаунда.

К тому же отвердитель не требует какого-то дополнительного воздействия. Кроме того, ПЭПА не так критична в отношении ошибок смешивания, когда могут нарушаться пропорции компаунда и отвердителя. При рекомендованном типичном соотношении 1 к 10, где 1 – это отвердитель, а 10 – сама эпоксидная основа, допускается пропорциональное смешивание отвердителя в количестве 2-х, 3-х и даже 4-х частей к 10 компаунда.

Единственная неприятность, которая может случиться с заливкой или отливкой из ЭД-20 при передозировке ПЭПА, что изделие получится более хрупким, вырастет вероятность его самопроизвольного растрескивания даже из-за внутренних напряжений.

Если в качестве спускового механизма для застывания применить ТЭТА, то желательно, хотя не обязательно, во второй половине срока, который отпускается на полное отверждение, увеличить температуру окружающей среды. В идеале до 80°C градусов, что в домашних условиях сделать проблематично, но именно при таком повышении температуры эпоксидная смола ЭД-20 с отвердителем ТЭТА получается максимально прочной.

Горячий способ заливки возможен и с использованием отвердителя ПЭПА, но там применяют нагрев не окружающей среды, а самой смолы перед введением в нее отвердителя. Для этого емкость со смолой помещают на водяную баню, то есть ставят в большую по размеру посудину с горячей, непрерывно подогреваемой водой. Греют до 50°C градусов, больше не рекомендуется. Только после нагрева компаунда, а также его активного перемешивания, которое обеспечит однородность температуры во всех его частях по объему, вводят в него отвердитель.

Рекомендации по смешиванию частей А и Б

Особенного внимания и умения требует введение в компаунд, или часть А, отвердителя. Не допускается концентрации раствора Б в смоле в какой-то одной ее части, смола должна вливаться тонкой струйкой и сразу тщательно размешиваться, с распределением отвердителя по всему объему эпоксидки.

В противном случае возможна ускоренная реакция отверждения в том месте, где образовался избыток отвердителя, с возможным критическим нагревом и даже закипанием локальных участков смеси.

Другие компоненты эпоксидных смесей

В первую очередь, это пластификаторы. Особенно они потребуются при обширных площадных заливках: полы, столешницы, фартуки, которые в процессе эксплуатации будут подвергаться динамическим нагрузкам. В случае с полами речь идет даже не о хождении по ним или передвижке мебели, а о постепенной и неизбежной просадке здания в целом или какой-то его одной или двух стен. Тогда образуется сначала еле заметный, но потом, с годами все более заметный перекос плоскости, что ведет к растрескиванию залитого эпоксидного слоя.

То же самое касается и столешниц по периметру кухни, место, где делают заливку чаще всего. Кроме того, сделанные из эпоксидных заливок фартуки часто подвержены и большим температурным колебаниям из-за находящихся рядом с ними газовых и электрических печей, что тоже может вызвать растрескивание материала.

В качестве пластификаторов можно использовать многие вещества, но наилучшие результаты дают специально разработанные для этого составы в виде:

- ДБФ.

Дибутилфталат, которого для придания эпоксидке пластичных свойств достаточно 5% от общего количества смеси А+Б. При добавлении ДБФ сначала добавляют его, хорошо перемешивают с компаундом, и уже только затем вводят в смесь А+ДБФ еще и часть Б (отвердитель).

Дибутилфталат, которого для придания эпоксидке пластичных свойств достаточно 5% от общего количества смеси А+Б. При добавлении ДБФ сначала добавляют его, хорошо перемешивают с компаундом, и уже только затем вводят в смесь А+ДБФ еще и часть Б (отвердитель). - ДЭГ-1. Применяют только в случае, если не нужно получить бесцветную композицию (ДЭГ-1 окрашивает ее). Вводят в эпоксидную смолу (часть А) от 3 до 10 % такого пластификатор, чем его больше, тем больше смесь похожа по своим свойствам на резину. Чистый застывший ДЭГ-1 похож на стекло, и рассыпается в руках.

- ТЭГ-1. Имеет большое сходство с ДЭГ-1, но, в отличие от него, обладает более вязкой консистенцией и растворим в воде.

Кроме пластификаторов в смолу добавляют и наполнители, диапазон которых огромен, это могут быть :

- Мел.

- Цемент.

- Древесная пыль или мелкие опилки, а также мелкая древесная стружка.

- Мелкая металлическая стружка или опилки.

- Мука.

- Мелкий речной песок для заполнения всего объема смолы, ли крупный песок для изготовления половой плитки, где он осядет вниз заливки.

- Специальные наполнители

Полное отверждение эпоксидок

Зависит отверждение от того, какой способ избран, но при комнатной температуре ЭД-20 с отвердителям обоих типов застывает уже через 40-60 минут. Это время называется периодом желатинизации с последующим первичным застыванием. Потому что есть еще и вторичное, или окончательное застывание, время которого наступает от 24 до 48 часов. До 1-2 суток изделиями из эпоксидки или залитыми ею полами лучше не пользоваться.

Реакция полимеризации, раз запущенная, не может быть повернута вспять, поэтому, прежде чем взяться за работу с ЭД-20 и независимо от типа отвердителя и пластификатора, сделайте сначала небольшую пробу, чтобы оценить свойства получаемого изделия.

Меры безопасности

Работа со всеми эпоксидными смолами, разработанными 30 и более лет назад, когда экологические и медицинские требования и ГОСТ были не такими строгими, как ныне, требует особенно внимательно относиться к собственной безопасности и безопасности окружающей среды.

Не оказывает никакого влияния на человека, животных и природу только полностью полимеризованный эпоксидный материал. В жидком же виде до начала работы, а особенно во время работ, когда еще компаунд и отвердитель находятся в стадии активного взаимодействия, из смеси идет активное выделение вредных для здоровья веществ.

Поэтому нужно обеспечить надежную защиту глаз и органов дыхания от паров вещества. Такая защита должная быть тем большая, чем больше площади заливаемых или как-то иначе обрабатываемых поверхностей. Респиратор, изолирующие очки, одноразовые перчатки должны быть обязательным атрибутом проводимых с эпоксидкой работ. Под рукой полезно также иметь ацетон или более безопасный по сравнению с ним этиловый спирт, чтобы оперативно убирать попавшие на кожу рук и лица, а также на одежду, капли полимеризируемой смеси.

Расход на единицу площади

Расход ЭД-20 зависит от типа покрываемой поверхности. Если она пористая, обычное расходование материала на 1 м2 составляет около 150 мл готовой смеси компонентов А и Б. В случае с глянцевыми поверхностями расходование смолы уменьшается до 100 мл/м2. Хотя по поводу расходования всегда можно свериться с этикеткой на компаунде, там обязательно приводятся эти данные, которые могут и отличаться от рекомендованных здесь.

В случае с глянцевыми поверхностями расходование смолы уменьшается до 100 мл/м2. Хотя по поводу расходования всегда можно свериться с этикеткой на компаунде, там обязательно приводятся эти данные, которые могут и отличаться от рекомендованных здесь.

Отдельно стоит упомянуть пропитку дерева, там количество потребной для работы смолы будет зависеть от задач, которые вы перед собой ставите. Если нужно просто сохранить изделие из дерева от уже начавшихся процессов разрушения, то стоит воспользоваться горячим способом нанесения эпоксидки, то есть заранее разогретой смесью.

Тогда отчищенную от пыли и трухи поверхность быстро покрывают слоем уже смешанной с отвердителем смолы, при этом не обращают внимания на ее излишки, которые могут образоваться в местах труднодоступных углублений, в которые обычно стараются втереть материал особенно тщательно. Затем сразу тампонами, смоченными ацетоном, убирают излишки смолы по всей поверхности. Таким образом смола остается только в пористом материале массива дерева, предохраняя его от дальнейшей порчи, и выступая заодно и в роли антисептика из-за своей токсичности в жидком виде.

Застыв, делается безвредной для человека, но сцементировав древесную структуру. Обработка же ацетоном делается для того, чтобы придать естественность цвету материала. Но если в дальнейшем планируете дополнительно покрыть изделие лаком, то и ликвидации следов эпоксидной смолы на поверхности не требуется.

Только не покрывайте изделия эпоксидными материалами поверх полиэфирных лаков и смол, они в таком сочетании несовместимы, а наоборот можно.

Сравнение апикального уплотнения, полученного с помощью цемента двойного отверждения на основе смолы или силера на основе эпоксидной смолы с использованием или без использования кислотного праймера

Клинические испытания

. 28 октября 2002 г. (10): 721-3.

doi: 10.1097/00004770-200210000-00010.

Леандро Р Бритто 1 , Роберт Э. Борер, Фрэнк Дж. Вертуччи, Джеймс Э. Хэддикс, Валерия В. Гордан

Борер, Фрэнк Дж. Вертуччи, Джеймс Э. Хэддикс, Валерия В. Гордан

принадлежность

- 1 Отделение эндодонтии, Колледж стоматологии, Университет Флориды, Гейнсвилл 32610-0436, США.

- PMID: 12398172

- DOI: 10.1097/00004770-200210000-00010

Клинические испытания

Леандро Р. Бритто и др. Дж Эндод. 2002 Октябрь

. 28 октября 2002 г. (10): 721-3.

doi: 10.1097/00004770-200210000-00010.

Авторы

Леандро Р Бритто 1 , Роберт Э. Борер, Фрэнк Дж. Вертуччи, Джеймс Э. Хэддикс, Валерия В. Гордан

Борер, Фрэнк Дж. Вертуччи, Джеймс Э. Хэддикс, Валерия В. Гордан

принадлежность

- 1 Отделение эндодонтии, Колледж стоматологии, Университет Флориды, Гейнсвилл 32610-0436, США.

- PMID: 12398172

- DOI: 10.1097/00004770-200210000-00010

Абстрактный

В этом исследовании сравнивалась апикальная несостоятельность корней, обтурированных гуттаперчей с использованием либо цемента двойного отверждения на основе смолы (Panavia F), либо герметика на основе эпоксидной смолы (Thermaseal plus) с применением кислотного праймера (ED Primer) или без него. Восемьдесят шесть однокорневых клыков были декоронированы, очищены и сформированы с помощью ручных и вращающихся инструментов, случайным образом разделены на четыре группы и обтурированы следующим образом: группа A (n = 20): нанесен праймер ED с последующей термопластичной обтурацией гутта- перча и силер Thermaseal Plus; группа Б (n = 20): термопластическая обтурация гуттаперчей и Thermaseal Plus; группа C (n = 20): нанесение праймера ED с последующей термопластичной обтурацией гуттаперчей и Panavia F; группа D (n = 20): термопластическая обтурация гуттаперчей и Panavia F. Отрицательный контроль (n = 3; весь корень покрыт воском) и положительный контроль (n = 3; обтурация только с установленным мастер-штифтом) были включены в исследование. Группы A, B, C, D и контрольную группу погружали в расплавленный липкий воск, оставляя апикальные 2 мм открытыми, и быстро охлаждали. Все зубы погружали в 1% раствор красителя метиленового синего на 10 дней, промывали и делали продольные срезы. Апикальное проникновение красителя измеряли стереомикроскопически при 10-кратном увеличении. Для анализа результатов использовали дисперсионный анализ и множественный диапазон Дункана. Образцы, обтурированные гуттаперчей и герметиком на основе эпоксидной смолы (с кислотной грунтовкой или без нее), продемонстрировали значительно меньшее линейное проникновение красителя, чем образцы, обтурированные гуттаперчей и цементом двойного отверждения на основе смолы (с кислотной грунтовкой или без нее). грунтовка).

Отрицательный контроль (n = 3; весь корень покрыт воском) и положительный контроль (n = 3; обтурация только с установленным мастер-штифтом) были включены в исследование. Группы A, B, C, D и контрольную группу погружали в расплавленный липкий воск, оставляя апикальные 2 мм открытыми, и быстро охлаждали. Все зубы погружали в 1% раствор красителя метиленового синего на 10 дней, промывали и делали продольные срезы. Апикальное проникновение красителя измеряли стереомикроскопически при 10-кратном увеличении. Для анализа результатов использовали дисперсионный анализ и множественный диапазон Дункана. Образцы, обтурированные гуттаперчей и герметиком на основе эпоксидной смолы (с кислотной грунтовкой или без нее), продемонстрировали значительно меньшее линейное проникновение красителя, чем образцы, обтурированные гуттаперчей и цементом двойного отверждения на основе смолы (с кислотной грунтовкой или без нее). грунтовка).

Похожие статьи

Апикальное уплотнение корней обтурировано латерально конденсированной гуттаперчей, цементом на основе эпоксидной смолы и дентинным бондингом.

Манноччи Ф, Феррари М. Манноччи Ф. и соавт. Дж Эндод. 1998 янв.; 24(1):41-4. doi: 10.1016/S0099-2399(98)80212-4. Дж Эндод. 1998. PMID: 9487866

Прочность удерживания пяти фиксирующих цементов на предварительно изготовленных штифтах после обтурации корневого канала силером на основе оксида цинка/эвгенола: 1. Подготовка/фиксация пространства под штифт через неделю после обтурации.

Хагге М.С., Вонг Р.Д., Линдемут Дж.С. Хагге М.С. и др. Дж. Протез. 2002 г., сен; 11 (3): 168–75. Дж. Протез. 2002. PMID: 12237797 Клиническое испытание.

Сравнение латерально конденсированной гуттаперчи, термопластичной гуттаперчи и минерального триоксидного агрегата в качестве материалов для пломбирования корневых каналов.

Визгирда П.Дж., Ливер Ф.Р., Паттон В.Р., Макферсон Дж.К., Бакстон Т.Б. Визгирда П.Дж. и соавт. Дж Эндод. 2004 г., 30 февраля (2): 103-6. дои: 10.1097/00004770-200402000-00010. Дж Эндод. 2004. PMID: 14977307

Десятимесячное исследование утечки in vitro системы обтурации с одним конусом.

McKissock AJ, Mines P, Sweet MB, Klyn SL. МакКиссок А.Дж. и соавт. Медицинский отдел армии США Дж. 2011 г., январь-март: 42-7. Медицинский советник армии США Дж. 2011. PMID: 21409760 Рассмотрение.

Ятрогенные риски при обтурации системы корневых каналов.

Асарт Г. Асарт Г. Преподобный Белдж Мед Дент (1984). 2000;55(2):104-23. Преподобный Белдж Мед Дент (1984). 2000. PMID: 11039287 Рассмотрение.

Говоря на простом примере, если в смоле 20% добавок,

то нагревается только 80% смеси и итоговая температура ниже, а если добавок нет, то нагревается вся смесь и темература становится выше.

Говоря на простом примере, если в смоле 20% добавок,

то нагревается только 80% смеси и итоговая температура ниже, а если добавок нет, то нагревается вся смесь и темература становится выше. Если не знать об этом свойстве смол, залить смолу ЭД-20 толстым слоем, а для удаления пузырьков воспользоваться феном,

то это дополнительно усилит нагревание, и закипания будет не избежать.

Если не знать об этом свойстве смол, залить смолу ЭД-20 толстым слоем, а для удаления пузырьков воспользоваться феном,

то это дополнительно усилит нагревание, и закипания будет не избежать.

Полы служат уже второй десяток лет и нет никаких проблем с ними.

Полы служат уже второй десяток лет и нет никаких проблем с ними. Дибутилфталат, которого для придания эпоксидке пластичных свойств достаточно 5% от общего количества смеси А+Б. При добавлении ДБФ сначала добавляют его, хорошо перемешивают с компаундом, и уже только затем вводят в смесь А+ДБФ еще и часть Б (отвердитель).

Дибутилфталат, которого для придания эпоксидке пластичных свойств достаточно 5% от общего количества смеси А+Б. При добавлении ДБФ сначала добавляют его, хорошо перемешивают с компаундом, и уже только затем вводят в смесь А+ДБФ еще и часть Б (отвердитель).