| SILASTIC 9151-200 Liquid Silicone Rubber Part A&B | Dow Chemical | Двухкомпонентная силиконовая резина, предназначена для использования в качестве покрытия для ткани. Отличная водоупорность и химзащита, стабильность в интервале от -60°С до +200°С, термостабильность можно повысить за счет введения оксида железа. Двухкомпонентная силиконовая резина, предназначена для использования в качестве покрытия для ткани. | |

| SILASTIC RBL 9252 Series | Dow Chemical | Жидкая силиконовая двухкомпонентная резина. Применяется для производства покрытия для ткани. Такая ткань может применять для производства транспортных лент, спецодежды, перчаток, изоляционной оплетки электропроводов, допустим контакт с пищевыми продуктами. Данная серия продуктов может использоваться на чулочно-носочных изделиях для создания антискользящего покрытия. | |

| XIAMETER® RBB-2000-35 BASE без катализатора (ранее DC® SILASTIC 4-4758) | Dow Chemical | Силиконовая резиновая база для производства РТИ общего назначения, твердость по Шору 35 A, некатализированная, прозрачная | |

| XIAMETER® RBC-1660-65 Compound (ранее DC® HV 1660/65) | Dow Chemical | Силиконовая резиновая смесь для производства силиконовой резины для высоковольтных изоляторов. | |

| XIAMETER® RBC-1760-65 Compound (ранее DC® HV 1760/65) | Силиконовая резиновая смесь для производства силиконовой резины для высоковольтной изоляции (силикон для высоковольтных изоляторов). | ||

| XIAMETER® RBC-7500-xx Compounds | Dow Chemical | Силиконовая смесь для производства РТИ общего назначения методом литья. | |

| XIAMETER® RBC-7600-xx Compounds (ранее DC® SILASTIC® 25150) | Dow Chemical | Силиконовая смесь для производства РТИ быстрого отверждения методом литья. | |

| XIAMETER® RBL Color Masterbatches | Dow Chemical | Концентрированные пигменты для окраски жидких силиконовых резин. | |

| XIAMETER® RBL-1510-30 LSR | Dow Chemical | Жидкая силиконовая двухкомпонентная бесцветная резина для производства высоковольтной изоляции. | |

| XIAMETER® RBL-1510-40 LSR (ранее DOW CORNING HV 1510 A&B KIT) | Dow Chemical | Жидкая силиконовая бесцветная двухкомпонентная резиновая смесь для производства высоковольтной изоляции. | |

| XIAMETER® RBL-9200-ХХ LSR A&B (ранее SILASTIC LC-XX-2004 PART A&B) | Dow Chemical | Силиконовая двухкомпонентная жидкая резина (компонент А – резиновая база, компонент Б – катализатор платина), твердостью от 30 до 65 Шор для производства РТИ методом литья и инжекционного литья под давлением. | |

| Силиконовая База XIAMETER® RBB-2001-65 BASE без катализатора (ранее DC® SILASTIC® 4-4768) | Dow Chemical | Силиконовая резиновая база для производства РТИ общего назначения, твердость по Шору 70 A, некатализированная, полупрозрачная. | |

| Силиконовая База XIAMETER® RBB-2100-40 BASE без катализатора (ранее SILASTIC® GP-400) | Dow Chemical | Силиконовая резиновая база для производства РТИ общего назначения, твердость по Шору 40 A, некатализированная, прозрачная. | |

| Силиконовая База XIAMETER® RBB-2100-50 BASE без катализатора (ранее SILASTIC® GP-500) | Dow Chemical | Силиконовая резиновая база для производства РТИ общего назначения, твердость по Шору 50 A, некатализированная, прозрачная. | |

| Силиконовая База XIAMETER® RBB-2100-60 BASE без катализатора (ранее SILASTIC® GP-600) | Dow Chemical | Силиконовая резиновая база для производства РТИ общего назначения, твердость по Шору 60 A, некатализированная, прозрачная. | |

| Силиконовая База XIAMETER® RBB-2100-80 BASE без катализатора (ранее SILASTIC® GP-800) | Dow Chemical | Силиконовая резиновая база для производства РТИ общего назначения, твердость по Шору 80 A, некатализированная, прозрачная. | |

| Силиконовая База XIAMETER® RBB-2110-70 без катализатора (ранее SILASTIC® HS-70 SILICONE RUBBER) | Dow Chemical | Силиконовая резиновая база для производства РТИ общего назначения, твердость по Шору 70 A, некатализированная, прозрачная, с высокой прочностью на раздир | |

| Силиконовая База XIAMETER® RBB-2140-50 BASE без катализатора (ранее SILASTIC® NEW WC 50 SILICONE RUBBER) | Dow Chemical | Силиконовая резиновая база для производства электрических кабелей, твердость по Шору 50 A, некатализированная, зеленого цвета. | |

| Силиконовая резиновая база XIAMETER® RBB-2100-30 BASE без катализатора (ранее SILASTIC® GP-300) | Dow Chemical | Силиконовая резиновая база для производства РТИ общего назначения, твердость по Шору 30 A, некатализированная, прозрачная | |

| Силиконовая резиновая база XIAMETER® RBB-2100-70 BASE без катализатора (ранее SILASTIC® NEW GP 700 SILICONE RUBBER) | Dow Chemical | Силиконовая резиновая база для производства РТИ общего назначения, твердость по Шору 70 A, некатализированная, прозрачная | |

| Силиконовая резиновая база XIAMETER® RBB-2130-80 BASE без катализатора (ранее SILASTIC® NEW NPC 800 SILICONE RUBBER) | Dow Chemical | Силиконовая резиновая база для производства РТИ без повторного отверждения, твердость по Шору А, беловатого цвета, некатализированная. | |

| Силиконовые модификаторы | |||

| Силиконовые модификаторы (XIAMETER®RBM) | Dow Chemical | Модификаторы, улучшающие различные рабочие показатели при взаимодействии с Базами для силиконовой резины или с Базами для фторосиликоновой резины |

russoindustrial.ru

Двухкомпонентная резина для литья форм (гибких силиконовых форм) Пентэласт-720

Высокопрочная силиконовая двухкомпонентная резина для литья форм (гибких силиконовых форм) с увеличенным сроком службы для литья из полиэфирных и эпоксидных смол, воска, гипса, полиуретана (вспененного и жесткого) и т.д.

Двухкомпонентная резина применяется для детального воспроизведения статуэток, художественных изделий и т.п.

С применением подслоя используется также для электроизоляции и поверхностной герметизации металлических соединений (клепаных, сварных, болтовых), для герметизации аппаратуры, работающей в среде воздуха при действии вибрационных, ударных и повторно-переменных нагрузок. А также для остекления и производства радиоэлектроники.

Двухкомпонентная резина не предназначена для литья форм в пищевом производстве, зубоврачебной практике и для изготовления слепков с кожи человека.

Отличается:

- тиксотропностью, удобной для нанесения на вертикальные поверхности при литье форм,

- высокими диэлектрическими свойствами.

Пентэласт-720 — двухкомпонентная резина (компаунд), состоящая из основы (пасты) и отвердителя (катализатора), отверждающихся после смешения до резиноподобного состояния при комнатной температуре.

Пентэласт-720 является аналогом компаундов типа «Виксинт У-1-18».

Характерные свойства

Характеристики | Показатель |

Усредненная вязкость, при 20°C, СПз | >150000 |

Время жизни, при 23°C, мин | 30-360 |

Твердость, ед. Шор А | 30-50 |

Сопротивление раздиру, кН/м, не менее | 12 |

Прочность связи компаунда с металлом по подслою при отслаивании, кН/м, не менее | 1,4 |

Относительное удлинение при разрыве, %, не менее | 250 |

Условная прочность при разрыве, МПа, не менее | 3,0 |

Удельное объемное сопротивление, при 20±5°C, Ом*см, не менее | 3,0*1014 |

Удельное поверхностное сопротивление, при 20±5°C, Ом, не менее | 2,7*1014 |

Тангенс угла диэлектрических потерь, при 10 Гц, не более | 5,4*10-3 |

Диэлектрическая проницаемость, при 106 Гц, не более | 5 |

Электрическая прочность, при 20±5°C, кВ/мм, не менее | 12 |

Линейная усадка, % | 1-1,5 |

Относительная плотность, при 25°C | 1,8 |

Основа представляет собой однородную вязко-текучую массу белого цвета. Отвердитель — желтую прозрачную жидкость.

Способ применения

Поверхность исходного образца должна быть чистой и свободной от загрязнений. При необходимости, особенно при использовании пористой основы, используйте разделяющий агент — восковую смазку Пента-126, технический вазелин (петролатум) или мыльный раствор (щелок).

Смешение компонентов

Тщательно перемешайте основу перед употреблением из-за возможного разделения с наполнителем при длительном хранении.

Взвесьте 100 частей основы и 0,5 части отвердителя (проверьте пропорцию в паспорте на конкретную партию) в чистой емкости.

Смешивайте композицию до полного распределения отвердителя в основе. Смешивайте достаточно малые количества, чтобы добиться тщательного перемешивания основы и отвердителя. Смешение можно производить вручную или механически, но не слишком долго, т.к. при длительном перемешивании образуется много пузырьков воздуха. Температура выше +25°C и повышенная влажность воздуха существенно сокращают «время жизни» компаунда (время до начала отверждения).

Для удаления воздушных пузырей рекомендуется использовать вакуумную камеру, при этом смесь будет увеличиваться в объеме в 2-3 раза, а затем оседать. Поэтому необходимо использовать достаточно большую емкость.

После 1-2-минутного вакуумирования смесь должна быть проверена и, при отсутствии воздушных пузырей, может использоваться далее.

Осторожно: слишком продолжительное вакуумирование приведет к удалению летучих компонентов из смеси и может вызвать плохое отверждение утолщенных частей и появление нехарактерных свойств.

Если нет подходящего оборудования для вакуумирования, воздушные включения могут быть минимизированы, если смешать небольшие количества основы и отвердителя, а затем, используя кисть, нанести на образец тонкий слой. Оставьте при комнатной температуре до тех пор, пока поверхность не очистится от пузырьков и не начнет затвердевать. После этого смешайте следующие порции основы и отвердителя и повторяйте все до получения готовой формы.

Заливка смеси и отверждение

Как можно быстрее вылейте смесь основы и отвердителя на исходный образец, стараясь избежать вовлечения воздушных пузырьков. Материал будет отверждаться до состояния эластичной резины в течение 24 часов, после чего силиконовую форму можно снимать. Если рабочая температура значительно ниже +23°C, то время отверждения увеличивается. Конечные механические свойства силиконовой формы будут достигнуты через 72 часа.

Использование готовых силиконовых форм при повышенных температурах

Некоторые силиконовые формы, изготовленные конденсационным отверждением силиконовых резин (в частности из двухкомпонентной резины Пентэласт-720), могут разрушаться в процессе длительной эксплуатации при температурах выше +250°C или в условиях хранения в сжатом состоянии при повышенной окружающей температуре.

Устойчивость силиконовых форм к литьевым материалам

Полностью отвержденная двухкомпонентная резина Пентэласт-720 имеет превосходную химическую устойчивость. Материал разработан с расчетом на долговечную работу силиконовых форм при литье из полиэфирных и эпоксидных смол, воска, гипса, полиуретана (вспененного и жесткого). Тем не менее, смолы и другие агрессивные литьевые материалы воздействуют на силиконовые формы, изменяя их физические свойства, легкость разформовки и, возможно, размеры. При длительном использовании силиконовые формы должны периодически проверяться.

Срок и условия хранения

Срок хранения при температуре не выше +30°C составляет 12 месяцев со дня изготовления.

saratovhimprom.ru

Двухкомпонентная твёрдая силиконовая резина для изоляции

Информация о компании и её продукции в форме мультимедийного контента

Двухкомпонентная твёрдая силиконовая резина для изоляции

Модель No.

SSR1501-40MA/MB (формовка), SSR1501-50MA/MB (формовка), SSR1566-40EA/EB (экструзия)

Описание продукции

Силиконовая резина SSR1501 является двухкомпонентным силиконовым полимером на платиновом катализаторе, который используется как для формовки, так и для экструзии. Твёрдая силиконовая резина характеризуется стойкостью к атмосферному старению, превосходным сопротивлением износу, отличными диэлектрическими свойствами и высоким уровнем растяжимости. Она химически инертна и может использоваться в экстремальных условиях окружающей среды при температуре от -60℃до 230℃ без потери своих физических свойств. Двухкомпонентная твёрдая силиконовая резина применяется в производстве изоляционных материалов холодной усадки для кабельной арматуры.

Хранение

Силикон данного типа хранится в запечатанном виде в тёмном прохладном месте. Срок годности составляет 12 месяцев.

Использование

Компоненты А и В смешиваются в пропорциях 1:1 при помощи статического смесителя. Затем смесь подаётся в термопластавтомат. Примечание: Время жизнеспособности смеси составляет 48 часов.

Упаковка

Компоненты жидкой силиконовой резины поставляются в ёмкостях массой 20 кг и 200 кг.

| Физические свойства | Стандарт | Ед . изм . | SSR1501-40MA/MB | SSR1501-50MA/MB | SSR1566-40EA/EB | |||||

| Внешний вид ( цвет ) | |

|

Прозрачный | Прозрачный | Прозрачный | |||||

| Твердость по Шору | D2240 | A | 37 ~ 43 | 47 ~ 53 | 37 ~ 43 | |||||

| Разрывная нагрузка | D412 | M П a | > 9 | > 9.5 | > 9 | |||||

| Удлинение при разрыве | D412 | % | > 850 | > 850 | > 850 | |||||

| Предел прочности на разрыв | D624B | кН / м | > 35 | > 40 | > 38 | |||||

| Остаточное удлинение при растяжении: сохраняет 300% удлинения в течени и 15 часов при 120 ℃ | D412 DIE C | % | < 8.0 | < 8.0 | < 8.0 | |||||

| Удельное объемное сопротивление | IEC60093 | Ω.c м | 1.0×1015 | 1.0×1015 | 1.0×1015 | |||||

| Электрическая прочность | IEC60243 | кВ / мм | 26 | 26 | 26 | |||||

| Способ формообразования | |

|

Формование | Формование | Экструзия | |||||

Примечания:

Условия формования: Вулканизация при высоком давлении в течение 10 минут при температуре 170℃.

Соответствие Национальному китайскому стандарту GB.

Поданные выше данные приведены только для справки. Чтобы получить более подробную информацию, свяжитесь с нами.

srsilicone.ru

Силиконовая резина Lasil GO2020 | Graphite PRO

Наличие: Есть

Цена: 990 руб

Не дорогой, жидкий силикон на оловянной основе.

Силикон для изготовления форм пользуется широким спросом среди мастеров и дизайнеров. С использованием силикона намного легче создавать различные скульптуры и элементы интерьера. Формы из силикона надежны и долговечны, что делает их эффективными и практичными в работе.

Жидкий формовочный силикон на олове – это однородная текучая масса, которая состоит из двух главных компонентов: основы и катализатора. После смешивания компонентов происходит молекулярная сшивка. В итоге, жидкая силиконовая масса твердеет и становится резиноподобной.

В отличие от резин на платиновом катализаторе, жидкий силикон на олове не пригоден для профессионального использования в пищевой отрасли, так как содержит компоненты представляющие опасность для здоровья.

Особенности:

- Двухкомпонентная силиконовая резина на основе олова

- Отверждается при комнатной температуре

- Обладает высокой текучестью, удобством и простотой использования, лёгкой расформовкой

- Хорошая растяжимость, эластичность, прочность на раздир, низкая усадка

- Хорошая тиражируемость и долговечность эксплуатации

Двухкомпонентная силиконовая резина: жидкий силикон и отвердитель на основе олова, с разной вязкостью и твёрдостью по Шору А (10,20,25,30,40), отверждается при комнатной температуре, соотношение компонентов 100:2

Применение:

Силиконовая резина для формования полиуретанов, полиэфирных, винилэфирных, эпоксидных смол, штукатурки, воска, парафина, гипса, бетона, жидких пластиков.

Для производства сувенирной продукции скульптур, статуэток и прочего.

Рекомендации:

Механическое смешивание допускается.

Перед использованием тщательно перемешайте оба компонента.

Перед тем, как смешивать компоненты, убедитесь, что они имеют комнатную температуру.

Обратите внимание, что при хранении или перевозке в холодную погоду, может понадобиться до 24 часов для того, чтобы компоненты достигли комнатной температуры. Оптимальная температура при формовании 20-25°C и влажность не более 70%. Для смешивания компонентов используйте чистую, сухую тару. Тщательно перемешайте смесь в течении 2-3 мин., периодически соскребая смесь со стенок и дна контейнера.

Характеристики:

- Цвет — матовый, полупрозрачный

- Вязкость (мПа сек) — 18000

- Время жизни при 23С (мин) — 20

- Соотношение компонентов % — 100:2

- Время отверждения при 23 С (ч) — 16

- Твердость (по Шору А) — 20

- Предел прочности на разрыв ( мПа) — 2,8

- Удлинение до разрыва (%) — 500

- Прочность до разрыва (кН/м) — 18

- Линейная усадка (%) — < 0,1

Применяется для создания недорогих, эластичный форм.

graphite-pro.ru

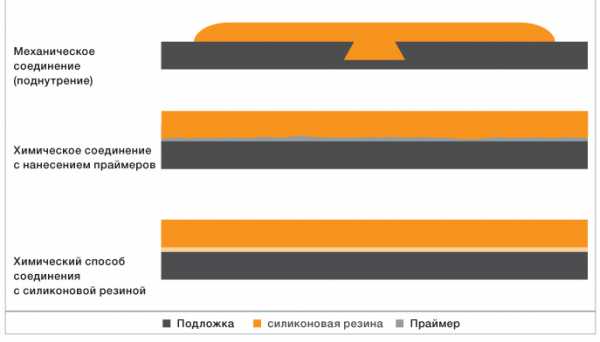

Силиконовую резину можно соединить с различными подложками механическим или химическим способом. Механическое соединение выполняется путем сцепления, например, при заполнении отверстий или поднутрений в твердой детали. Как правило, предпочтение отдается химическому соединению. Оно может осуществляться разными способами.

Химические способы соединения

К химическим способам соединения относятся:

• использование самоклеящейся силиконовой резины

• вулканизация на грунтовку

• склеивание отдельных готовых деталей

• химическая (напр., грунтование), физическая (напр., плазменная) или механическая обработка поверхности подложки

Преимущества химического способа соединения

Как правило, химический способ соединения имеет преимущества как в плане стоимости, так и эффективности:

• уменьшение механической нагрузки

• снижение утомляемости соединения

• уменьшение веса

• одновременное соединение и уплотнение

• возможность соединения с хрупкими подложками (напр, стеклом)

• возможность соединения с металлами, которые плохо гальванизируются

• чаще всего снижение затрат

САМОКЛЕЯЩАЯСЯ СИЛИКОНОВАЯ РЕЗИНА

Адгезия самоклеящихся силиконовых резиновых смесей, нап., ELASTOSIL® R плюс 4070 или ELASTOSIL® LR 3070, к подложке может происходить непосредственно во время вулканизации.

Литьевая установка для двухкомпонентных композиционных материалов

В общем очень хорошую адгезию обеспечивают металлы, например, сталь, алюминий или латунь. Также прекрасно подходят для такого соединения многие термо- и дюропласты. В качестве усилителей адгезии, вводимых в состав резиновой смеси, используются продукты на основе силанов. Они совместимы с составом невулканизированной резины и несовместимы с вулканизатом, поэтому в процессе вулканизации проникают на поверхность и обеспечивают химическую адгезию.При литье под давлениемЗдесь используются следующие методы обработки.

• Процесс закладки

• Двухкомпонентное литье на одной литьевой машине

— форма с поворотной плитой

— перемещение в форме портальным роботом

• Двухкомпонентное литье на двух литьевых машинах („K + K“)

— перемещение изделия из одной формы в другую портальным роботомПри экструзии

Для соединения деталей, полученных методом экструзии, используется метод коэкструзии Преимущества

Все преимущества ELASTOSIL® R plus и LR особенно наглядно проявляются при литье и экструзии:

• единственный рабочий этап (нет необходимости нанесения грунтовки, очистки подложки, отсутствие поднурений)

• быстрая вулканизация, следовательно, непродолжительный контакт с формой

• простое извлечение из формы, даже если она изготовлена из стали без покрытия

• быстрая взаимная адгезия с подложкой, отсутствие адгезии с формой

!

• Необходима проверка совместимости силиконовой резиновой смеси с подложкой (металл, стекло, РА, РВТ, РЕТ и др.)

• Температура плавления подложки должна быть по возможности высокой

• Наша служба технической поддержки с удовольствием предоставит вам подробную информацию о проверенных комбинациях материалов и полученных показателях адгезии.

Наша лаборатория с удовольствием выполнит такие испытания по вашему заказу

/

Рекомендованная технология

нанесения покрытия

Грунтовка

Динамическая

вязкость в мПа •с

Особые

характеристики

Подходит для

WACKER®

Грунтовка G 790

Универсальное

применение

1

Резиновой смеси с платиновым катализатором

Метод распыления

WACKER®

Грунтовка G 791

4000

Склеивание силикона с силиконом

Резиновой смеси с платиновым катализатором

Метод нанесения кистью или погружения

ELASTOSIL® AUX Грунтовка G 3241

600

Электрическая проводимость

Резиновой смеси пероксидной вулканизации

Метод литья или нанесения кистью

ELASTOSIL® AUX Грунтовка G 3242

5

Универсальное

применение

Резиновой смеси пероксидной вулканизации

Метод распыления

Резиновой смеси пероксидной вулканизации

Резиновой смеси пероксидной вулканизации

Резиновой смеси пероксидной вулканизации

ELASTOSIL® AUX Грунтовка G 3243

550

Универсальное

применение

Метод литья или нанесения кистью

ELASTOSIL® AUX Грунтовка G 3244

300

Красный цвет

Метод литья или нанесения кистью

ELASTOSIL® AUX Грунтовка G 3246

2600

Универсальное

применение

Метод нанесения кистью или погружения

ELASTOSIL® AUX грунтовки G используются как усилители адгезии силиконовых эластомеров и подложек из других материалов, например, металлов, стекла и термопластов. ELASTOSIL® AUX грунтовки G производятся на основе растворителей и содержат смесь реактивных силанов и силоксанов.

Особые характеристики

• Обеспечивают превосходную адгезию с различными подложками

• На основе растворителей, следовательно, можно получить материал различной вязкости для разных методов нанесения, напр., погружением, кистью или распылением

• Возможность дополнительного разведения в органических растворителях Область применения

ELASTOSIL® AUX грунтовки G используются для обработки поверхностей металлических, керамических, стеклянных или полимерных подложек для обеспечения высокой адгезии с силиконовыми эластомерами типа ELASTOSIL® R, R plus или LR, подлежащими последующей вулканизации.Шаг за шагом

• Подложка, на которую будет наноситься грунтовка, должна быть сухой, обезжиренной и очищенной от каких бы то ни было загрязнений. Очень гладким поверхностям необходимо придать ше- роховатость, например, подвергнуть щательной песко- или стеклоструйной обработке, после чего обезжирить растворителем (бензином или ацетоном).

• Нанести грунтовку тонким слоем, без образования пузырьков, используя метод распыления, погружения или нанесения кистью. Гигроскопичные подложки при необходимости обработать несколько раз.

• Покрытые грунтовкой металлические детали оставить для высыхания на воздухе.

• Время хранения уже обработанных поверхностей макс. 24 часа. Предохранять от пыли и загрязнений.

• Если грунтовка наносится на большие площади, подлежащие последующему прессованию и вальцеванию, а также на резиново-металлические изделия, производимые методом литья под давлением, то необходима термообработка нанесенного слоя грунтовки. Это поможет предотвратить его смещение из-за значительных усилий сдвига в процессе вулканизации. Например, от 20 до 40 минут при температуре от 100 до 140 °C.

!

Грунтовки были разработаны на основе гигроскопичных соединений. Открывать емкости во время работы только на короткое время, остатки в емкость не выливать!

Для склеивания вулканизированных изделий из силиконовой резины или для наклеивания силиконовой резины на другие подложки WACKER предлагает одно- и двухкомпонентные системы холодного отверждения.

Однокомпонентный адгезивОднокомпонентные массы силиконового каучука холодного отверждения (RTV-1) поставляются в виде готовых к применению смесей, упакованных в тюбики, картриджи или в бочонках. Их отверждение происходит по воздействием влаги, содержащейся в воздухе.

ELASTOSIL® E 43 N — термостойкий прозрачный адгезив, не содержащий растворителей и катали- заторов, в состав которых входит олово. ELASTOSIL® E 41 — однокомпонентная дисперсия, содержащая толуол; повышенная текучесть облегчает работу.

Вместе с тем ELASTOSIL® E 43 N оптимально подходит для склеивания больших поверхностей сравнительно тонких деталей из силиконовой резины, которые могут деформироваться под воздействием испаряющегося растворителя.

• Шаг за шагом:

— тщательно очистить и при необходимости обезжирить склеиваемые элементы и подложку

— нанести однокомпонентный адгезив для силиконового каучука (RTV-1) слоем не менее 0,5 мм

— края шнуров круглого сечения или кромки профилей срезать под углом 45°, это позволит максимально увеличить площадь склеиваемых поверхностей

— склеиваемые элементы незамедлительно прижать друг к другу и зафиксировать до отверждения

Полное отверждение адгезива зависит от влажности воздуха и достигается при комнатной температуре на протяжении 12 — 15 часов. При температуре от 50 до 100 °C и в условиях высокой влажности это процесс завершается значительно быстрее.

Адгезив

Особые характеристики

Динамическая вязкость в мПа •S (Brookfield)

ELASTOSIL® E43

350 000

Универсальное применение

ELASTOSIL® E43 N

300 000

Подходит для изделий, контактирующих с пищевыми продуктами

ELASTOSIL® E47

Высокая прочность

Быстрая вулканизация при более

высоких температурах

ELASTOSIL® N10

10 000

Универсальное применение

ELASTOSIL® N199

Высокая прочность

Универсальное применение

SILPURAN® 4200

300 000

Для медицинских изделий

Двухкомпонентные системы

Экономически целесообразным альтернативным решением для серийного производства большего объема и склеивания больших поверхностей будут двухкомпонентные системы. Их отверждение быстро происходит даже при недостаточном доступе воздуха.

• Шаг за шагом:

— пасту нанести тонким слоем на поверхность среза, место склеивания зафиксировать под давлением

— для отверждения использовать прямой нагрев, термофен или сушильный шкаф

— время отверждения зависит от метода отверждения и теплоемкости склеиваемых деталей При температуре ок. 170 °C вулканизация места склеивания происходит в течение 20 — 30 секунд.

!

• При отверждении однокомпонентных смесей силиконового каучука серии ELASTOSIL® E высвобождается уксусная кислота. Она может стать причиной коррозии некоторых металлов.

• Поэтому для металлов необходима предварительная обработка грунтовкой G 790, которая одновременно улучшает адгезию.

• Для металлов, особо чувствительных к коррозии, рекомендуется использовать аминоотверждаемые или нейтральные системы.

silfor.ru

—

. .

Силиконовая резина ELASTOSIL® выдерживает высокие температуры и динамический стресс в условиях длительных нагрузок, поэтому идеально подходит для производства шлангов для турбонаддува

Силиконовая резина ELASTOSIL® в общем отличается хорошими механическими свойствами. Специальные типы имеют очень высокое сопротивление разрыву и прекрасно подходят для детских сосок и пустышек

Силиконовая резина ELASTOSIL® имеет хорошие антиадгезионные свойства. Благодаря нейтральному запаху и вкусу она прекрасно подходит для изготовления пленки и форм для выпечки

Преимущества материала,обусловленные структурой полимера

и наполнителя

В качестве наполнителя силиконового каучука как правило используется пирогенная кремниевая кислота, например, HDK® компании WACKER. Пирогенная кремниевая кислота имеет большое структурное сходство с полимером, обусловленное преимущественным содержанием Si и O. В свою очередь это определяет другие важные характеристики:

• высокая прозрачность

• хорошие механические свойства благодаря эффективному взаимодействию полимера и наполнителя

• высокая невоспламеняемость, отсутствие токсических продуктов горения

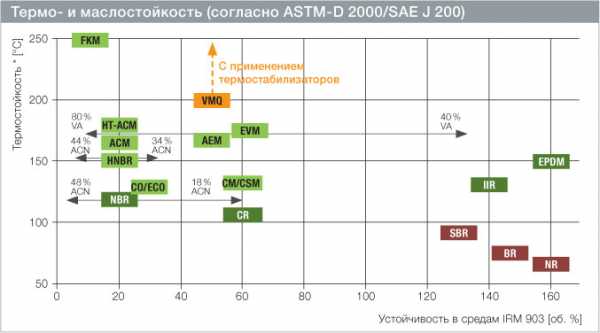

• широкий диапазон рабочих температур (от -50 до +250 °C, специальные типы от -110 до +300 °C)

• незначительное изменение физических свойств при температурах от -50 до 180 °C

• превосходные показатели остаточной деформации сжатия

• нейтральный вкус и запах; соответствие требованиям Федерального института оценки рисков Германии (BfR) и Управления по контролю качества пищевых продуктов и лекарственных средств США (FDA)

• возможность придания любого цвета путем добавки пигментов

• легкость обработки

• электроизолирующие, до свойств полупроводников

• хорошая радиационная устойчивость

• плотность 1,05 — 1,60 г/см3

• твердость 3 — 90, Шор А

• прочность на растяжение 5 — 11 Н/мм2

• удлинение при разрыве 100 — 1100 %

• сопротивление разрыву

(ASTM D 624) 5 — 55 Н/мм

• остаточная деформация сжатия

(22 ч/175 °C) 5 — 25 %

• эластичность по отскоку 30 — 70 %

.

, , . . : — . , .

. .

, , , — .

* Температура, при которой через 1000 часов исходное значение относительного удлинения при разрыве

уменьшается вдвое

Жидкая резина ELASTOSIL® дает возможность выпускать большие партии изделий, не требующих термостатирования

Самоклеящиеся типы силиконовой резины ELASTOSIL® позволяют производить композиционные изделия в рамках одного рабочего цикла

Наряду со свойствами вулканизата другим важным критерием при выборе подходящего эластомера является особенность переработки материала. Каждый из используемых силиконов, будь то жидкий или твердый, имеет целый ряд преимуществ при работе с ним.

Преимущества переработки твердой силиконовой резины

• Большая вариативность переработки, например, при помощи небольшого количества базовых моделей можно изготовить самые разные элементы

• Высокая скорость перестройки при изготовлении небольших и средних серий

Используемые технологии:

• формовая вулканизация, литье под давлением

• экструзия

• каландрование

• небольшая продолжительность циклов работы (низкая вязкость, высокая скорость вулканизации)

• возможность полной автоматизации процесса

• число гнезд формы может составлять до 256

• возможность изготовления геометрически сложных элементов

• двухкомпонентное литье под давлением

• не требует термостатирования

.

silfor.ru

Двухкомпонентная силиконовая резина super mold m 10

ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ

Основные характеристики:

- двухкомпонентная силиконовая резина: жидкий силикон и отверждающее средство на основе олова (катализатор)

- отверждается при комнатной температуре

- обладает исключительной текучестью, удобством и простотой использования, легкой расформовкой

- хорошая растяжимость, эластичность, прочность на раздир, незначительная усадка

- высокая тиражируемость и долговечность эксплуатации.

Применение:

Применяется для формирования:

— полиуретанов |

Для производства:

— сувенироной продукции |

Условия работы:

- перед тем как смешивать компоненты, убедитесь, что компаунд имеет комнатную температуру

- при хранении (или перевозке) материала на открытом воздухе в холодную погоду, может понадобиться до 24 часов для того, чтобы компоненты достигли комнатной(рабочей) температуры

- поверхность оригинала, с которогоснимается форма, должна быть обезжирена, очищена от загрязнений

- 100 весовых частей силикона и 2 весовые части отвердителя(катализатора) помещают в чистую емкость и перемешивают до полного равномерного распределения(5-15 мин.)

- полученной смесью обрабатывают оригинал изделия и выдерживают при комнатной темепратуре. При более низкой температуре время отверждения увеличивается.

Срок годности и хранение:

- хранить в сухом, хорошо проветриваемом помещении, избегать прямых солнечных лучей и влаги

- срок годности 12 месяцев

- при попадании на кожу промыть ее с моющим средством. Данные продукты не являются опасными.

silikontorg22.ru