УкрНИИЭлектротерм — Дуговые печи переменного тока

Каталог дуговых печей переменного тока

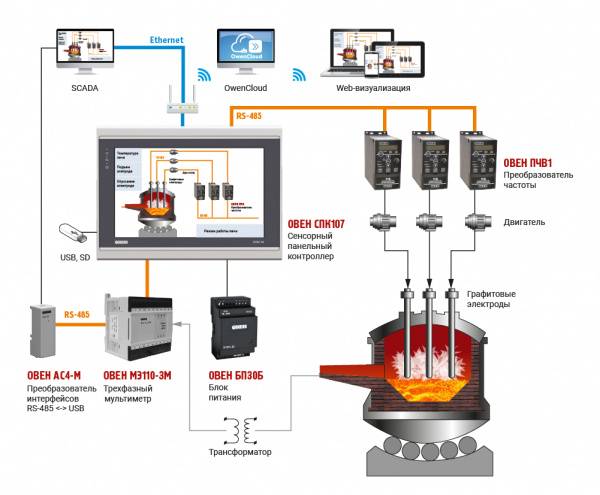

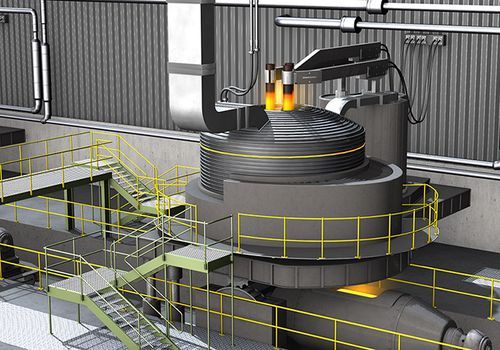

Предлагаем полный комплекс услуг, связанных с проектированием дуговых сталеплавильных печей. Объем предлагаемых нами услуг включает в себя весь перечень работ: начиная от выполнения проектно-конструкторской документации (на завод, цех, оборудование и др.) и заканчивая услугами по изготовлению оборудования, его поставке, пуско-наладке и вводу в эксплуатацию. Более подробную информацию предоставляем при конкретном запросе (см. раздел «Контакты»).

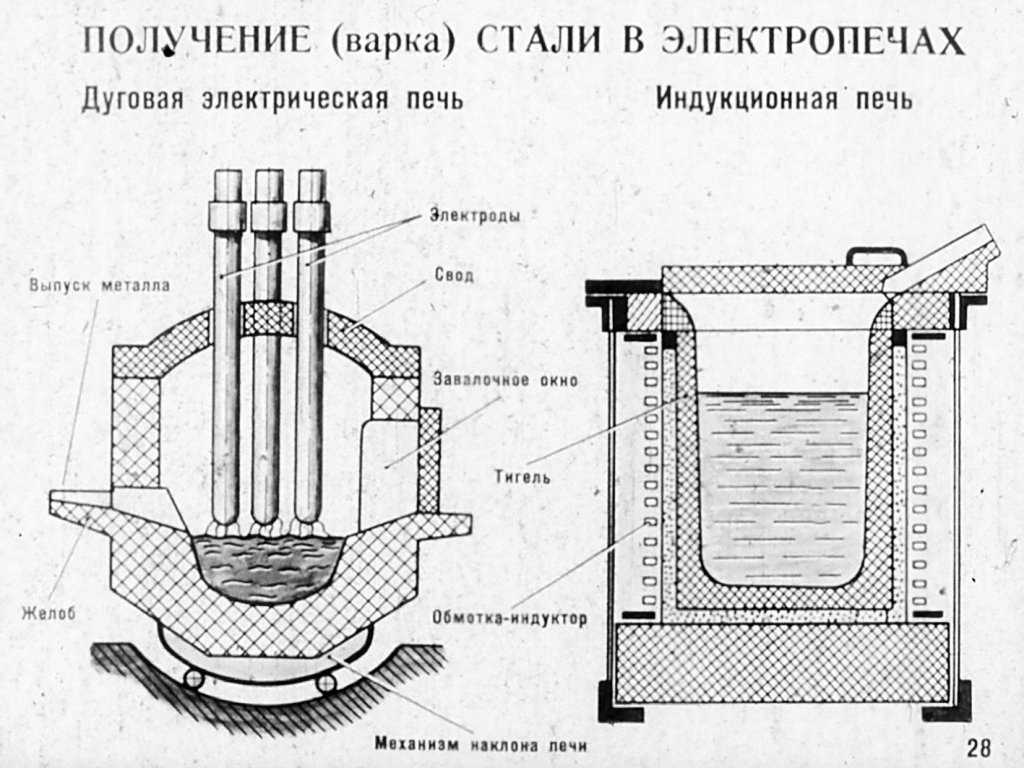

Преимущества дуговых электропечей постоянного тока по сравнению с дуговыми электропечами переменного тока Преимущества дуговых электропечей по сравнению с индукционными Расчет окупаемости затрат

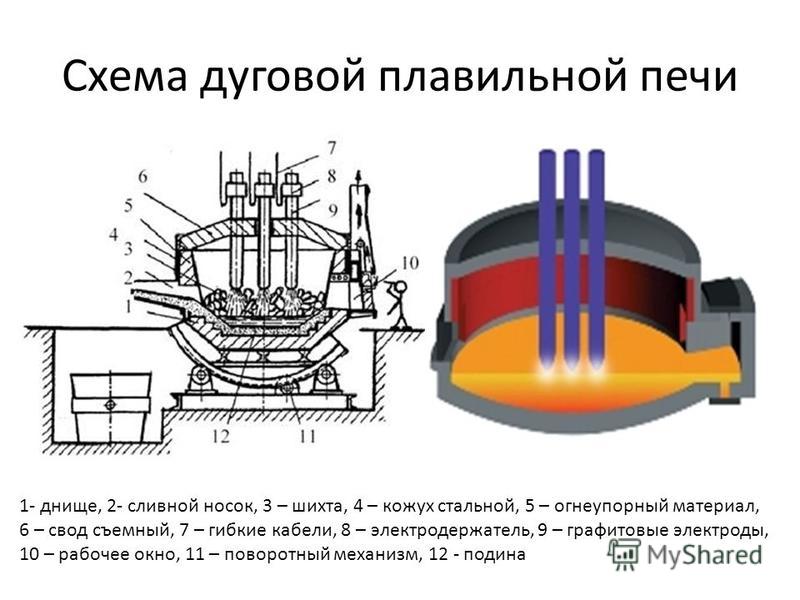

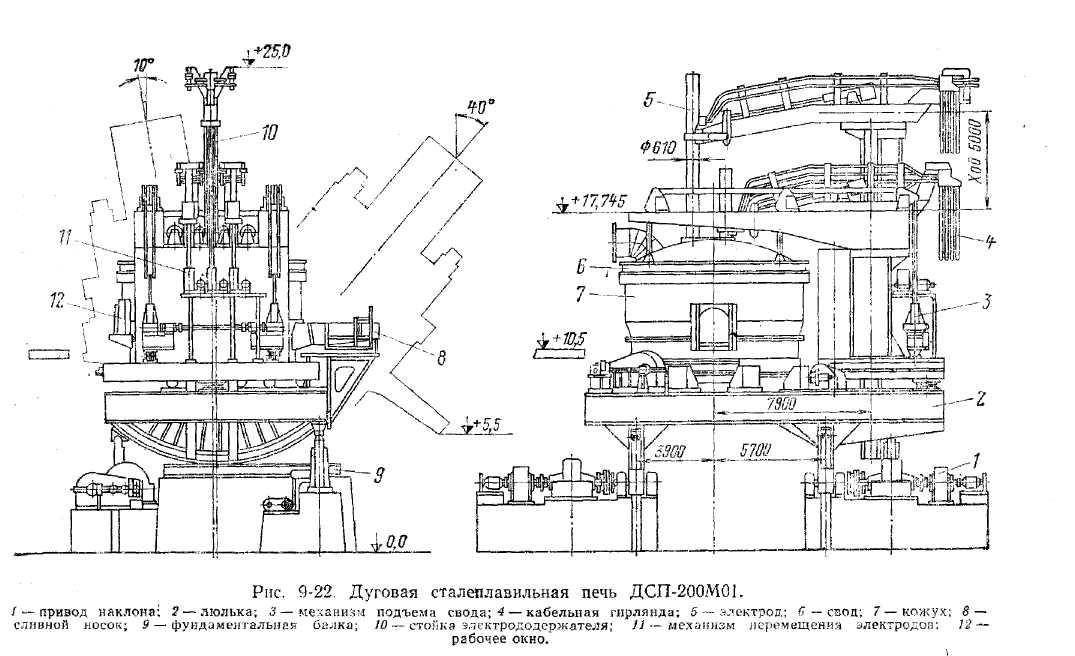

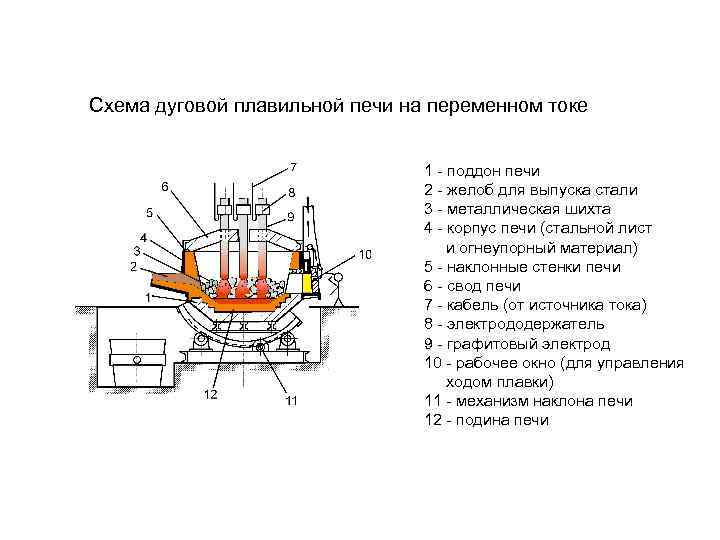

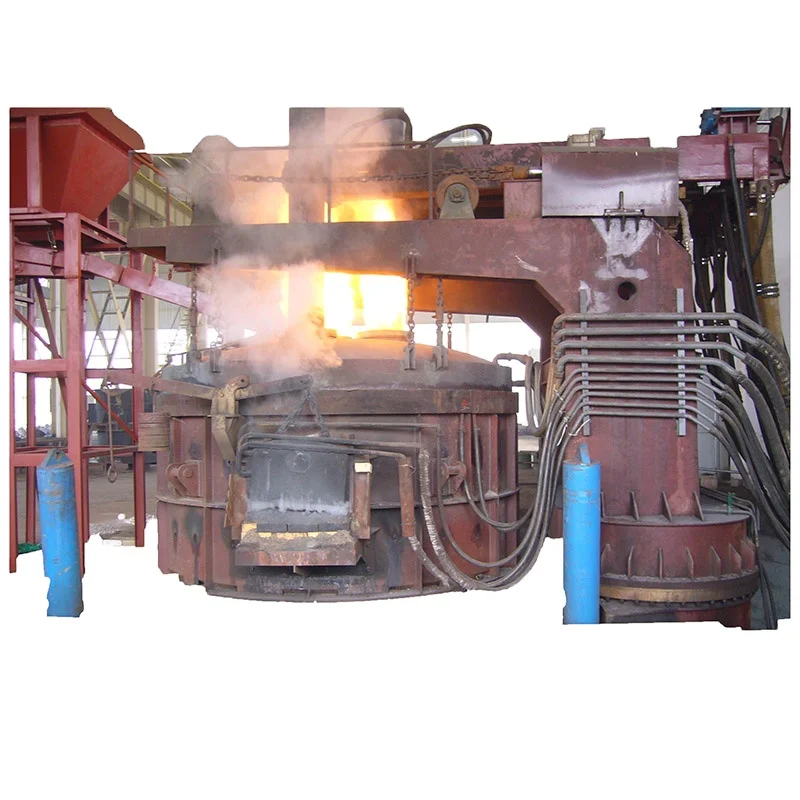

Общее устройство дуговых печей

Главное преимущество дуговых печей обусловлено тем, что в них, благодаря высокой температуре металла и, особенно, шлака, удается успешнее, чем в индукционных печах, осуществить все необходимые металлургические процессы и, в частности, удаление вредных примесей (фосфора и серы).

Конструкции дуговых печей делятся на три типа:

- печи обычной конструкции с загрузкой шихты через рабочее окно;

- печи с выдвижным корпусом для загрузки шихты через открытый верх печи;

- печи с выдвижным и вращающимся корпусом.

Плавка металла выполняется в рабочем пространстве печи, которое образуется из подины, стенки и свода. Они составляют футеровку печи.

Подина и частично стенки, являясь резервуаром жидкого металла, воспринимают его вес в условиях высоких температур и испытывают воздействие химических реакций с жидким металлом и шлаками. Назначение свода и стенок заключается в предотвращении рассеивания тепла. Поэтому к материалу для футеровки предъявляются, кроме требования высокой огнеупорности и прочности, еще условие химической стойкости, что и достигается подбором огнеупоров для футеровки в соответствии с кислым или основным процессом плавки.

В рабочем пространстве дуговой печи на подине размещаются жидкий металл и шлак, а в верхнем пространстве над ванной первоначально увеличенный объем кусковой шихты. Наиболее важными параметрами рабочего пространства являются глубина ванны, высота свода над уровнем завалочного окна и диаметр окружности центров электродов. При чрезмерной глубине ванны ухудшается прогрев стали, и замедляются процессы взаимодействия между сталью и шлаком. Глубина ванны зависит от состава и качества стали. Она может быть увеличена при плавке углеродистой стали и уменьшена при плавке легированных сталей.

Наиболее важными параметрами рабочего пространства являются глубина ванны, высота свода над уровнем завалочного окна и диаметр окружности центров электродов. При чрезмерной глубине ванны ухудшается прогрев стали, и замедляются процессы взаимодействия между сталью и шлаком. Глубина ванны зависит от состава и качества стали. Она может быть увеличена при плавке углеродистой стали и уменьшена при плавке легированных сталей.

Чем глубже ванна, тем больше вес стали, вмещаемой печью. Высота свода над ванной оказывает очень сильное влияние на стойкость свода, она должна быть выбрана достаточно большой. Однако при высоком своде значительно увеличивается длина электродов, высота стоек печи, а также возрастает наружная теплоотдающая поверхность печи, увеличивается расход электроэнергии.

Диаметр окружности центров электродов должен находиться в определенном соотношении с диаметром рабочего пространства печи. Если электроды окажутся слишком близко к стенкам печи, то будет сильно разрушаться футеровка стенок, замедлится нагрев и плавление шихты в центральной части печи.

При слишком малом диаметре окружности центров электродов ухудшается нагрев у стенок и ослабляется средняя часть свода, находящаяся между электродными отверстиями. Правильный выбор размеров рабочего пространства является очень важным для получения хороших показателей работы печи.

Футеровка дуговых печей

Огнеупорные материалы характеризуются следующими свойствами: огнеупорностью, температурой начала размягчения под нагрузкой, термостойкостью, механической прочностью при сжатии, химическим составом, способностью к взаимодействию с основными и кислыми шлаками и стоимостью.

Температура начала размягчения под нагрузкой характеризует ту температуру, при которой образец огнеупорного материала высотой 50 мм, находящийся под нагрузкой 2 кг/см2 сжимается на величину, равную 40 % от первоначальной длины образца.

Термостойкость – способность выдерживать резкие изменения температуры без разрушения: она определяется числом теплосмен, которые выдерживают огнеупорные кирпичи до того, как они частично разрушатся и потеряют 20 % своего первоначального веса. Теплосмена осуществляется следующим образом: кирпичи нагревают до 850°С и затем быстро охлаждают в проточной воде.

Теплосмена осуществляется следующим образом: кирпичи нагревают до 850°С и затем быстро охлаждают в проточной воде.

Кроме высокой огнеупорности не менее важным свойством является температура начала размягчения под нагрузкой. В этом отношении явные преимущества имеют динасовые кирпичи, несмотря на более низкую их огнеупорность. Особенно это свойство присутствует в сводах, в печах, как с кислой, так и с основной футеровкой.

Наиболее термостойким из перечисленных огнеупоров являются хромомагнезитовые, но они очень дорогие. Наибольшее увеличение размеров и объема при нагревании имеют магнезитовые и динасовые кирпичи, однако при высокой температуре магнезитовые кирпичи имеют дополнительную усадку (-1,0 %), что приводит к образованию щелей между отдельными кирпичами. Увеличение размеров желательно при кладке сводов и арок, так как они увеличивают стрелу выпуклости и повышают прочность кладки, поэтому магнезитовые кирпичи не применяют для сводов. В тех случаях, когда увеличение размеров кладки должно быть уменьшено, следует класть между отдельными кирпичами легко сгорающие прокладки из фанеры, толя или папки.

В качестве связующих наибольшее применение в производстве находят жидкое стекло и огнеупорная глина, однако возможно использование каменноугольной смолы и песка.

Жидкое стекло представляет собой технический силикат натрия, растворимый в воде. По ГОСТ 13078 применяется содовое стекло.

Огнеупорная глина в сухом молотом виде применяется как связующее вещество для кварцевого песка.

Процесс плавки в дуговой печи

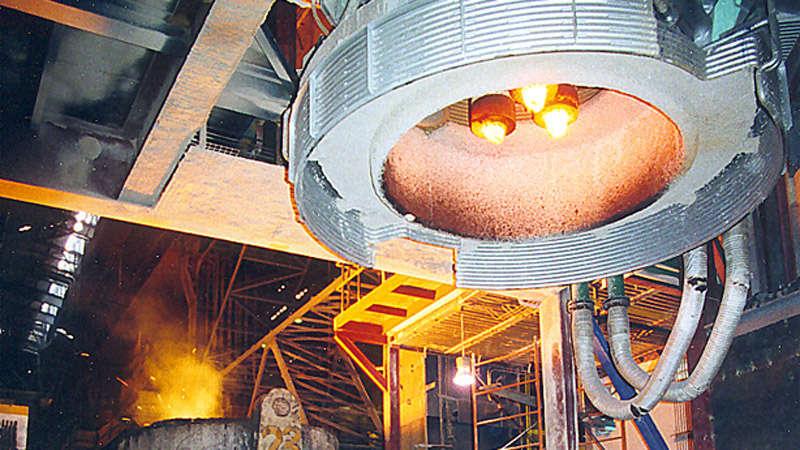

Плавка в дуговой электрической печи проходит под действием тепла электрической дуги, только очень мощной. В печи достигается высокая температура (в месте горения дуги – свыше 5000 °С), которая вместе с восстановительной атмосферой, создаваемой при горении электрических дуг, позволяет выплавлять стали, легированные такими тугоплавкими металлами, как вольфрам, молибден, а также полнее очищать металл от вредных примесей и выплавлять любую сталь с каким угодно количеством самых различных добавок.

На выплавку одной тонны стали в крупных электропечах тратится в среднем 600-800 кВт/ч.

К электродам по медным проводникам подается ток. Свод дуговой печи подвешен (его крепят к порталу при помощи цепей).

Когда нужно произвести загрузку металла – шихты, его с помощью механизма поднимают и поворачивают, а открытый таким образом корпус остается на месте. Мостовым краном с помощью бадьи, днище которой состоит из гибких секторов, шихта загружается в корпус печи. Затем свод поворачивается и опускается на печь. Через отверстия в своде вводят электроды и начинают плавку. Электрическая дуга загорается между каждым электродом и металлом (металл является проводником), ток протекает от электрода к электроду через металл. Электроды опускаются все ниже, и постепенно под каждым электродом образуется озерцо жидкого металла.

Дуговая печь подвижна, ее можно наклонять вокруг вертикальной оси в ту или другую сторону, перемещая металл, сокращая время на расплавление и скачивая шлак и поворачивая печь для выпуска металла в ковш после его приготовления.

В электропечах для интенсификации процесса применяют кислород.

Дуговая плавка

Преобразование электрической энергии в тепловую в дуговых печах происходит в электрической дуге, являющейся одной из форм дугового разряда в газах. При таком разряде в сравнительно небольшом объеме дуги можно сконцентрировать огромные мощности и получить очень высокие температуры. Высокая концентрация тепла в дуге позволяет с большой скоростью плавить и нагревать металл в дуговых печах до высокой температуры. Нагрев металла дугой можно осуществлять непосредственно (если дуга горит между электродом и расплавленным металлом) или излучением, когда дуга горит между двумя электродами. Печи первого типа — это дуговые печи прямого действия, второго типа — дуговые печи косвенного действия. В печах косвенного нагрева очаг высокой температуры удален от поверхности металла на некоторое расстояние и на поверхность металла первоначально попадает лишь часть тепла, излучаемого дугой. Значительная его часть достигает поверхности металла после отражения от стен и свода, поэтому футеровка печи испытывает большие тепловые нагрузки. Низкая стойкость футеровки ограничивает возможность проведения в таких дуговых печах процессов, требующих нагрева металла свыше 1300-1400 °С, и не позволяет применять их для плавления тугоплавких металлов.

Низкая стойкость футеровки ограничивает возможность проведения в таких дуговых печах процессов, требующих нагрева металла свыше 1300-1400 °С, и не позволяет применять их для плавления тугоплавких металлов.

Значительно лучше условия передачи тепла от дуги металлу в дуговых печах прямого действия. В этом случае очаг высоких температур максимально приближен к поверхности металла. Часть тепла из зоны высоких температур поглощается металлом непосредственно и отводится теплопроводностью. Значительно большая часть и лучистой энергии сразу попадает на поверхность металла, а свод печи защищен от воздействия дуг благодаря экранирующему действию электродов. Все это позволяет концентрировать в дуге большие мощности и успешно проводить процессы, требующие нагрева до высоких температур.

В последние годы получили распространение дуговые печи специального назначения, например дуговые вакуумные печи (ВДП), которые также являются печами прямого действия.

Имеются два принципиально отличных типа дуговых вакуумных печей: с расходуемым и нерасходуемым электродом. В печах с расходуемым электродом дуга горит между переплавляемым электродом и поверхностью ванны жидкого металла, а в печах с нерасходуемым электродом — между графитовым или металлическим (из тугоплавкого металла)

В печах с расходуемым электродом дуга горит между переплавляемым электродом и поверхностью ванны жидкого металла, а в печах с нерасходуемым электродом — между графитовым или металлическим (из тугоплавкого металла)

В обоих случаях плавление ведется в вакуумной камере. В дуговых вакуумных печах отсутствует огнеупорная футеровка, а все элементы печи, подверженные воздействию высоких температур, охлаждаются водой. В связи с этим в них можно проводить процессы, требующие большой концентрации тепла и высоких температур. Используются они для плавления тугоплавких (молибден, вольфрам, ниобий, тантал) и тугоплавких активных (цирконий, титан) металлов, а также для переплава стали с целью улучшения ее свойств в результате обработки вакуумом и изменения условий кристаллизации. К дуговым печам прямого действия могут быть отнесены также плазменные дуговые печи с анодом на металле. Источником тепла в этих печах является сильно сжатый в поперечном направлении дуговой разряд. Плотность тока в сжатой дуге во много раз выше, чем в обычной, следовательно, выше и её температура. В среде инертных газов температура сжатой дуги может достигать 30000° С. Такая концентрация тепла в плазменных печах позволяет проводить процессы с очень большой скоростью, в результате чего плазменный нагрев обеспечивает большую производительность. Сжатие дуги можно осуществить магнитным полем или газовым потоком. Используя для сжатия дуги инертные или активные газы, в плавильном пространстве можно получать нейтральную или высокоактивную атмосферу. Для плавления металлов используют плазменные дуговые печи двух типов — с керамическим тиглем или водоохлаждаемым кристаллизатором. Плазменные печи с керамическим тиглем похожи на обычные дуговые сталеплавильные печи, но отличаются от них более высокой производительностью и позволяют получать металл более высокого качества. Печи с водоохлаждаемым кристаллизатором используют для рафинировочного переплава, в результате которого свойства металла улучшаются благодаря дополнительной обработке активным газом и принудительной направленной кристаллизации в водоохлаждаемом кристаллизаторе.

В среде инертных газов температура сжатой дуги может достигать 30000° С. Такая концентрация тепла в плазменных печах позволяет проводить процессы с очень большой скоростью, в результате чего плазменный нагрев обеспечивает большую производительность. Сжатие дуги можно осуществить магнитным полем или газовым потоком. Используя для сжатия дуги инертные или активные газы, в плавильном пространстве можно получать нейтральную или высокоактивную атмосферу. Для плавления металлов используют плазменные дуговые печи двух типов — с керамическим тиглем или водоохлаждаемым кристаллизатором. Плазменные печи с керамическим тиглем похожи на обычные дуговые сталеплавильные печи, но отличаются от них более высокой производительностью и позволяют получать металл более высокого качества. Печи с водоохлаждаемым кристаллизатором используют для рафинировочного переплава, в результате которого свойства металла улучшаются благодаря дополнительной обработке активным газом и принудительной направленной кристаллизации в водоохлаждаемом кристаллизаторе.

Принцип действия дуговой печи.

Как уже указывалось, существуют две разновидности дуговой плавки — плавка с нерасходуемым электродом и с расходуемым электродом.

При плавке катод, представляющий собой водоохлаждаемый стержень, изготовленный из вольфрама или графита, не плавится, а создает дугу, которая плавит шихту, помещаемую или подаваемую в кристаллизатор в виде медной водоохлаждаемой плиты с лунками для кристаллизации металлов. В лунке помещается шихта для плавки в виде спрессованных заготовок. Таким образом, не нарушая герметичности печи, можно выплавить несколько слиточков. В целях лучшего проплава слитки переворачиваются и производится их второй переплав, На дуговых печах с нерасходуемым электродом выплавляются небольшие слитки весом 50 – 200 грамм, диаметром 25 –35 мм н высотой 8 – 15 мм. В качестве защитной атмосферы, а также для создании минимально допустимого давления, обеспечивающего стабильное горение дуги, применяется аргон, гелий или смесь аргона с гелием. Давление газа в печи составляет 300 – 350 мм рт. Ст. При чём заполнение печного пространства инертным газом производится после одинарного или двойного вакуумирования.

Давление газа в печи составляет 300 – 350 мм рт. Ст. При чём заполнение печного пространства инертным газом производится после одинарного или двойного вакуумирования.

Печи с нерасходуемым электродом в настоящее время для промышленных целей не применяются и используются главным образом для выплавки небольших слиточков в лабораторных условиях.

Конструктивно дуговые печи с нерасходуемым электродом состоят из следующих частей:

1) плавильной камеры;

2) механизма подачи и контроля положения электрода;

3) кристаллизатора;

4) системы охлаждения;

5) вакуумного блока.

Плавильная камера представляет собой цилиндрический или прямоугольный стальной или кварцевый кожух. Обычно камеру изготовляют из нержавеющей стали, так как она должна быть немагнитной и коррозиестойкой.

Размеры камеры должны быть такими, чтобы было удобно разместить механизм подачи электрода и кристаллизатор. Цилиндрическая форма камеры более удобна в эксплуатации, ее легче чистить и она прочнее. Камера имеет люк, позволяющий проникать внутрь для очистки и установки электрода. Внутренняя ее поверхность должку быть гладкой, без выступов, чтобы не сконцентрировать заряды. Обычно плавильная камера имеет смотровые окна или вводы для приборов наблюдения. Рабочая камера печи имеет охлаждаемую водяную рубашку.

Камера имеет люк, позволяющий проникать внутрь для очистки и установки электрода. Внутренняя ее поверхность должку быть гладкой, без выступов, чтобы не сконцентрировать заряды. Обычно плавильная камера имеет смотровые окна или вводы для приборов наблюдения. Рабочая камера печи имеет охлаждаемую водяную рубашку.

Электрод крепится к специальному держателю-манипулятору к которому подводят питание от индуктора. Манипулятор позволяет направлять электрод внутри камеры для перемещения дуги, для более равномерного нагрева металла.

Кристаллизатор представляет собой цилиндрический медный кожух с водоохлаждаемой рубашкой с толщиной стенки 6 – 8 мм. Применяются два типа кристаллизаторов: глухие на полную высоту слитка и низкие проходные для вытягивания слитков. На кристаллизаторе размещают ответный электрод для поджога дуги.

Охлаждение кристаллизатора осуществляется подачей воды в межрубашечное пространство через зазор в 2 – 10 мм.

При необходимости получения длинного слитка применяют систему вытягивания слитка. Для вытяжки слитка из кристаллизатора применяется механизм, состоящий из траверсы на двух синхронно вращающихся винтах. Такой механизм гарантирует достаточную скорость вытягивания, исключает перекосы и вибрацию штока.

Для вытяжки слитка из кристаллизатора применяется механизм, состоящий из траверсы на двух синхронно вращающихся винтах. Такой механизм гарантирует достаточную скорость вытягивания, исключает перекосы и вибрацию штока.

При выплавке сплавов используются печи, оборудованные бункерами, посредством которых легирующие добавки вводятся непосредственно в ванну жидкого металла. Под бункером устанавливается лоток-питатель по которому добавки или дополнительные порции металла подаются в зону дуговой плавки.

Процессы, происходящие при вакуумной дуговой плавке

При плавке металлов в вакуумных дуговых печах происходят следующие процессы:

1) плавление металла;

2) удаление газовых летучих примесей, диссоциация неустойчивых соединений при высоких температурах в вакууме;

3) конденсация летучих компонентов на более холодной части печи или удаление их из печного пространства;

4) восстановление и раскисление металлов;

5) кристаллизация металла.

Рафинирование ниобия и других тугоплавких металлов от газов, неметаллических и металлических примесей происходит главным образом за счет испарения примесей и диссоциации соединений. Скорость испарения зависят от степени над расплавленным металлом, продолжительности выдержки его в этом состоянии и ряда других факторов.

Эффективность удаления газов и примесей путем испарения снижается в связи с ограниченным временем нахождения металла в расплавленном состоянии. Это связано с весьма высокими скоростями плавки на дуговых печах с расходуемым электродом, которые не могут быть снижены из-за сравнительно высокого значения минимально необходимой силы тока для поддержания дуги в стабильном состоянии.

По этим причинам рафинирование в дуговых вакуумных печах за счет испарения примесей затруднено.

Преимущества вдувания извести в электродуговую печь

Использование извести в качестве флюса в сталелитейном производстве хорошо задокументировано. В последние годы инжекция извести также показала себя как жизнеспособная технология, которая приносит пользу процессу производства стали. Введение извести и доломитовой извести на протяжении всего процесса плавки, а не добавление в конце плавки, привело к значительной экономии энергии и улучшению химического состава шлака. Кроме того, благодаря технологии вдувания извести достигается более высокий выход извести, снижение выбросов мелочи и повышенная безопасность.

В последние годы инжекция извести также показала себя как жизнеспособная технология, которая приносит пользу процессу производства стали. Введение извести и доломитовой извести на протяжении всего процесса плавки, а не добавление в конце плавки, привело к значительной экономии энергии и улучшению химического состава шлака. Кроме того, благодаря технологии вдувания извести достигается более высокий выход извести, снижение выбросов мелочи и повышенная безопасность.

ЛУЧШИЙ СПОСОБ ДОБАВЛЕНИЯ ИЗВЕСТИ

Исторически сложилось так, что производители стали экспериментировали с различными методами добавления извести в ЭДП, включая выгрузку металлолома из ковша, добавление в пятое отверстие через крышу, сбрасывание супермешка, а также просеивание и брикетирование извести.

Однако многие из этих методов создали серьезные экологические проблемы с выбросами извести в цехе. Даже при некотором улучшении сокращения выбросов извести с помощью пятого отверстия через крышу известковая мелочь по-прежнему образовывалась через различные точки сброса и перемещалась в рукавный фильтр через систему вакуумирования печи. Воздействие этих механических систем можно было увидеть в потерях выхода извести в рукавном фильтре и в окружающей среде цеха.

Воздействие этих механических систем можно было увидеть в потерях выхода извести в рукавном фильтре и в окружающей среде цеха.

Появление пенного шлака для защиты боковой стенки печи и огнеупора привело к необходимости эффективного введения извести в процессе плавки. Крайне желательно, чтобы известь добавлялась в процесс в нужное время и в нужном месте внутри печи. Первые попытки введения извести в боковые стенки были предприняты в начале 1990-х годов. С тех пор были достигнуты успехи в области конструкции оборудования, использования шлака и качества извести.

Инъекция извести теперь является надежной технологией для производителей стали, позволяющей контролировать пенистый шлак, сокращать количество отходов, повышать безопасность и экономить электроэнергию.

ПЛОТНОСТЬ ПРОТИВ. РАЗБАВЛЕНИЕ ФАЗЫ

Пневматическая транспортировка материала вызвала у производителей стали некоторую путаницу в отношении того, следует ли им использовать плотную фазу или разбавленную фазу для транспортировки материала через систему впрыска.

В режиме разбавленной фазы материалы транспортируются с большим объемом воздуха низкого давления. Частицы в трубе взвешены в быстро движущемся воздухе со скоростями выше так называемой скорости сальтации. Это точка, в которой частицы будут выпадать из взвеси в воздушном потоке и начнут подпрыгивать по дну трубы.

В режиме плотной фазы материалы транспортируются с меньшим объемом воздуха под высоким давлением, обеспечивающим скорость ниже скорости сальтации. Это создает отдельные заглушки, которые перемещаются сжатым воздухом.

Оптимальный способ впрыскивания извести – плотная фаза. Это позволяет вводить мелкие частицы извести в ЭДП через инжекционную фурму, расположенную близко к шлаку, для более глубокого проникновения в границу раздела шлака и металла.

Впрыскивание извести приводит к более быстрому растворению извести из-за большей площади поверхности, обеспечиваемой более мелкими частицами, впрыскиваемыми непосредственно на границу раздела шлака и металла.

Улучшает выход извести и контроль химического состава шлака. Кроме того, сталелитейщики могут упростить обслуживание, улучшить условия окружающей среды и сократить количество механических ремонтов конвейерных систем.

Постоянство и контроль имеют первостепенное значение при впрыскивании извести. Ключевые факторы, которые следует учитывать:

- Разложение и разделение продуктов от известкового завода до сталелитейного завода

- Различная текучесть инъекционных материалов

- Расстояние от дневного бункера до инжектора и расстояние от бункера до дневного бункера

- Количество отводов в системе подачи извести

- Конструкция механической системы подачи и пути к инжектору

- Изменчивость давления воздуха в системе

- Обратная связь управления и контрольно-измерительные приборы

Эти переменные могут создавать проблемы для последовательного контроля за впрыскиванием извести. Тем не менее, их можно смягчить за счет надлежащего планирования и дисциплинированной практики работы в магазине.

Чтобы загрузить эту статью в формате PDF, нажмите здесь.

ТЕКУЧЕСТЬ

Общеизвестно, что известь рассыпчата, и нередко бывает, что размеры извести варьируются от одного грузовика к другому. Такая изменчивость может быть вызвана деградацией и сегрегацией продукта во время механической обработки. Это особенно верно для доломитовой извести из-за ее более мягкого характера по сравнению с известью с высоким содержанием кальция.

Сталелитейщики привыкли иметь дело с материалами различного размера для литья под давлением, включая высококальциевую известь и доломитовую известь. Дозирующее оборудование является гибким для подачи различных материалов к инжекторам. Проблемы сыпучести доломитовой извести из дневных бункеров в дозаторы и, наконец, в инжекторы могут быть связаны с тем, как материал реагирует в процессе гравитационного потока по сравнению с процессом аэрации.

Стабильность сыпучести извести может вызывать беспокойство по следующим причинам:

- Механическая деградация размера при последующей подаче в систему впрыска

- Неправильная конструкция систем впрыска извести

- Разделение продукта при транспортировке из силосов в грузовики и обратно в силосы

- Изменчивость свойств извести, связанная с формой частиц, притяжением частиц и распределением по размерам

Нет никаких преимуществ в указании градаций по размеру, так как известь может ухудшиться по сравнению с первоначальным желаемым размером из-за механического обращения во время загрузки на известковом заводе, транспортировки извести, заполнения силоса на сталелитейном заводе и последующей загрузки дозатора для инъекций.

В случае доломитовой извести мелкие частицы имеют тенденцию прилипать друг к другу из-за поверхностных электрических зарядов и могут влиять на текучесть в зависимости от распределения частиц по размерам.

Компания Carmeuse разработала вспомогательные средства для текучести, которые могут сгладить различия в характеристиках текучести извести. Это позволяет улучшить контроль потока в инжектор извести и стабильность работы. Известь, используемая для впрыскивания, должна иметь удовлетворительные характеристики текучести при транспортировке из грузовика в силос, при самотечной подаче из бункера в приемный бункер и при аэрированной транспортировке из бункера в инжектор в ЭДП. В целом, наша работа в лаборатории и в полевых условиях расширила знания и улучшила применение вдувания тонкодисперсной извести в ЭДП.

ПРЕИМУЩЕСТВА LIME РЕАЛЬНЫ

Технология вдувания извести имеет множество преимуществ для производителей стали и в настоящее время зарекомендовала себя как жизнеспособный инструмент для работы ЭДП. Развитие впрыска в боковые стенки расширило возможности для впрыска различных материалов, которые могут обеспечить рентабельные операции.

Развитие впрыска в боковые стенки расширило возможности для впрыска различных материалов, которые могут обеспечить рентабельные операции.

Эффективное использование извести и лучший контроль за химическим составом шлака привели к значительной экономии энергии сталеплавильными предприятиями.

Дополнительные преимущества включают более чистую окружающую среду в цехах, меньшие объемы в системах эвакуации извести в печь, лучший выход извести, что приводит к меньшему количеству негашеной извести, используемой в процессе плавки, и снижение затрат на техническое обслуживание по сравнению с механическими системами.

Кроме того, усовершенствованная технология впрыска означает 100-процентное впрыскивание извести в соответствии с требованиями для ЭДП, более быстрое растворение извести, связанное с увеличением площади поверхности частиц извести, гибкость в управлении характеристиками шлака во время плавки и улучшенные характеристики процесса производства стали.

Пожалуйста, нажмите здесь , чтобы загрузить статью.

В настоящее время вы используете веб-сайт на английском языке. Переключить регион

Решения для сельского хозяйства

Строительные материалы

Химическая промышленность

Гражданская инженерия. и строительство

Окружающая среда

Очистка дымовых газов

Стекло и керамика

Железо и сталь

Цветные металлы

90p и целлюлоза Поликарбонат и целлюлоза 9003приложений для обработки металлов — The Gund Company

Электронагреватели обычно используют следующее оборудование:

В некоторых металлургических процессах используется электрическая энергия для извлечения, термической обработки и придания формы металлам. Естественно, оборудование, используемое в этих процессах, требует высокотемпературных изоляционных материалов с превосходной механической прочностью и, в некоторых случаях, химической стойкостью.

Компания Gund производит полную линейку электроизоляционных и эластомерных уплотнительных компонентов для электрообогрева и плавки. Мы специализируемся на поставке изготовленных на заказ изоляционных компонентов для электродуговых печей, индукционных печей и линий электролизеров. Мы понимаем требовательную операционную среду ваших приложений и материалы, способные работать в таких условиях.

Компания Gund производит полную линейку компонентов электроизоляции и прокладок для:

Электродуговые печи

Электродуговые печи используют искусственную молнию для плавления металлолома, чаще всего стали. Из-за того, что для работы дуговой печи требуется огромная электрическая мощность, функция и характеристики электрической изоляции имеют решающее значение для работы печи. От электрической подстанции до стены трансформатора, замыкания треугольника, шинопроводов, мачты и электродов — компания Gund предлагает изоляционные компоненты, отвечающие вашим самым строгим требованиям. Компоненты электроизоляции, поставляемые компанией Gund Company, были разработаны для работы в одной из самых сложных сред на Земле. Наш многолетний опыт применения в сочетании со знанием материалов позволяет нам обслуживать OEM-производителей, ремонтные компании и сталелитейные заводы с непревзойденным уровнем обслуживания.

Компоненты электроизоляции, поставляемые компанией Gund Company, были разработаны для работы в одной из самых сложных сред на Земле. Наш многолетний опыт применения в сочетании со знанием материалов позволяет нам обслуживать OEM-производителей, ремонтные компании и сталелитейные заводы с непревзойденным уровнем обслуживания.

Электродуговые печи направляют энергию электричества для создания и поддержания электрической дуги, способной расплавить 100 тонн стального лома за сорок пять минут. Чтобы использовать и контролировать этот тип энергии, инженеры-конструкторы печей работают с компанией Gund над разработкой решений в области электроизоляционных материалов, способных справиться с уникальным сочетанием тепловых, электрических и механических требований приложения.

При внутренней температуре до 3000 °C (5432 °F) компоненты электродуговых печей выдерживают одни из самых сложных условий эксплуатации в электротехнической промышленности. На протяжении более трех десятилетий компания Gund специализируется на компонентах изоляции электродуговых печей. Независимо от того, помогаем ли мы с выбором материала и вариантами конструкции компонентов для OEM-производителей или разрабатываем упреждающую программу «запасных частей» для плавильных цехов, мы понимаем, что нужно для того, чтобы печь продолжала производить сталь. А когда случаются остановы, наш инженерный опыт может предложить решения на лету, чтобы помочь литейным цехам возобновить производство.

Независимо от того, помогаем ли мы с выбором материала и вариантами конструкции компонентов для OEM-производителей или разрабатываем упреждающую программу «запасных частей» для плавильных цехов, мы понимаем, что нужно для того, чтобы печь продолжала производить сталь. А когда случаются остановы, наш инженерный опыт может предложить решения на лету, чтобы помочь литейным цехам возобновить производство.

Компоненты электродуговой печи

- Изоляционные плиты стрелы мачты

- Изолирующие шайбы

- Изолирующая трубка

- Крышки / колпачки для болтов мачты

- Изоляция зажима электрода

- Изоляция нижнего электрода

- Зажимы для шин

- Изоляция подъема крыши

- Изоляция хранилища трансформаторов

- Изоляция соединения треугольником

- Фазовые перегородки

Щелкните здесь для просмотра дополнительных спецификаций материалов.

| Общие материалы в электродуговых печах | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Г-11, ЭПГК 308 | Г-10, ЭПГК 201 | Г-9, МФГК 201 | |||||||||

| G-7, SIGC 201 | ГПО-3, УПГМ 203 | C, CE, LE, PFCC 201/202/204 | |||||||||

| Слюда М, Слюда П | Класс R GPO-1 | НАД-11 | |||||||||

| Транзит 1000, Транзит HT | Арборон® | Х/ХХ/ХХХ, ПФЦП 201/202/204 | |||||||||

Компания Gund также предлагает широкий ассортимент высокотемпературных эластомерных материалов для всех ваших потребностей в герметизации корпуса, уплотнительных кольцах, тепловой защите и прокладках.

Индукционные печи

Индукционная печь использует электрически индуцированное магнитное поле для нагрева металла до точки плавления для дальнейшей обработки. Двумя наиболее распространенными типами индукционных печей являются тигельные печи и канальные печи, причем тигельные печи являются наиболее распространенными. Индукционные катушки пропускают электрический ток через изолированные медные витки, имеющие форму огромной пружины. Медные витки должны быть электрически изолированы друг от друга, чтобы предотвратить короткое замыкание в катушке. Компания Gund по индивидуальному заказу изготавливает компоненты для каждого крупного OEM-производителя и связанных с ним ремонтных компаний индукционного нагревательного оборудования в Северной Америке.

В этом приложении электроизоляционные материалы, изготовленные компанией Gund Company, играют решающую роль. Наш опыт применения и знание материалов позволяют нашим клиентам получать оптимальную производительность от своего оборудования. Компания Gund производит полную линейку изоляционных компонентов для индукционных печей, электрообогрева и соответствующего оборудования для энергоснабжения.

Компания Gund производит полную линейку изоляционных компонентов для индукционных печей, электрообогрева и соответствующего оборудования для энергоснабжения.

Наш долгий опыт разработки решений для электроизоляционных компонентов для этих высокотемпературных применений предоставляет нашим клиентам источник знаний о гибких вариантах запасных частей, чтобы поддерживать их в рабочем состоянии. Чтобы узнать больше о наших компонентах изоляции для индукционных печей, закажите мероприятие Lunch & Learn на вашем предприятии. Наша презентация будет посвящена разработке изоляционных материалов для самых требовательных приложений обработки металлов.

Благодаря нашему многолетнему опыту применения в сочетании с нашими знаниями материалов, компания Gund здесь, чтобы обслуживать OEM-производителей, ремонтные компании и литейные заводы с беспрецедентным уровнем обслуживания.

Компоненты индукционной печи

- Опоры катушки

- Распорки катушек

- Изолирующая трубка

- Верхние и нижние панели

- Боковые панели

- Изолирующие кольца

Щелкните здесь, чтобы просмотреть дополнительные спецификации материалов.

| Общие материалы в индукционных печах | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Г-11, ЭПГК 308 | Г-10, ЭПГК 201 | Г-9, МФГК 201 | |||||||||

| G-7, SIGC 201 | ГПО-3, УПГМ 203 | C, CE, LE, PFCC 201/202/204 | |||||||||

| Слюда М, Слюда П | Класс R GPO-1, UPGM 201 | Цементная плита | |||||||||

| FR4, EPGC 202 | Арборон® | Х/ХХ/ХХХ, ПФЦП 201/202/204 | |||||||||

Компания Gund также предлагает широкий ассортимент высокотемпературных эластомерных материалов для всех ваших потребностей в герметизации корпуса, уплотнительных кольцах, тепловой защите и прокладках.

Применение в плавке

Электролитические плавильные печи чаще всего используются для восстановления алюминия. В этом приложении электроизоляционные материалы, изготовленные компанией Gund, играют решающую роль. Наш опыт применения и знание материалов позволяют нашим клиентам получать оптимальную производительность оборудования. Наш многолетний опыт применения в сочетании со знанием материалов позволяет нам поставлять алюминиевым плавильным заводам полный спектр изоляционных компонентов, отвечающих их самым строгим требованиям.

В этом приложении электроизоляционные материалы, изготовленные компанией Gund, играют решающую роль. Наш опыт применения и знание материалов позволяют нашим клиентам получать оптимальную производительность оборудования. Наш многолетний опыт применения в сочетании со знанием материалов позволяет нам поставлять алюминиевым плавильным заводам полный спектр изоляционных компонентов, отвечающих их самым строгим требованиям.

Компоненты приложений для плавки

- Изоляция шин

- Изоляция основания/ножки горшка

- Изоляция анодного зажима

- Изоляция дверцы крана/крышки ячейки

- Изоляция разрушителя корки

- Изоляция опоры пешеходной дорожки

- Клиновая изоляция

- Шунтирующая изоляция

- Изоляция цилиндра подачи

Щелкните здесь для просмотра дополнительных спецификаций материалов.

| Общие материалы для плавки | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Г-11, ЭПГК 308 | Г-10, ЭПГК 201 | Г-9, МФГК 201 | |||||||||

| G-7, SIGC 201 | ГПО-3, УПГМ 203 | C, CE, LE, PFCC 201/202/204 | |||||||||

| Слюда М, Слюда П | Класс R GPO-1, UPGM 201 | НАД-11 | |||||||||

| Транзит 1000, Транзит HT | Арборон® | Х/ХХ/ХХХ, ПФЦП 201/202/204 | |||||||||

Компания Gund также предлагает широкий ассортимент высокотемпературных эластомерных материалов для всех ваших потребностей в герметизации корпуса, уплотнительных кольцах, тепловой защите и прокладках.

Применение прокатного стана

Компания Gund предлагает полную линейку изнашиваемых компонентов и эластомерных уплотнительных компонентов для прокатных станов. Мы специализируемся на изготовлении изнашиваемых деталей по индивидуальному заказу для гибки валков, профилирования, плоской прокатки (станы горячей и холодной прокатки), прокатки колец, проволочного стана (проволока), трубного стана (трубы), фасонного проката (прутки, профили). ), контролируемая прокатка и кузнечная прокатка.

Мы понимаем требовательную операционную среду ваших приложений и материалы, способные работать в таких условиях. Кроме того, мы понимаем, что движущими факторами для прокатных станов являются повышение безопасности и производительности при одновременном снижении затрат. Компания Gund предлагает эти возможности, понимая механические, физические и химические требования приложения (я), а также способность материала справляться с такими требованиями.

Прикладные компоненты прокатного стана

- Транспортировочные ролики

- Насосы для смазки шпинделя

- Упорное кольцо – подшипники скольжения

- Сегменты оправки

- Подкладные колодки

- Соединительные элементы

- Подушечки для тапочек

- Изнашиваемая пластина

- Насадки для салфеток и съемников

Щелкните здесь для просмотра дополнительных спецификаций материалов.

| Общие материалы для прокатных станов | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Г-11, ЭПГК 308 | Г-10, ЭПГК 201 | Г-9, МФГК 201 | |||||||||

| G-7, SIGC 201 | Г-5 | Г-3 | |||||||||

| C, CE, LE, PFCC 201/202/204 | Нейлон 6 | Ламинированная древесина | |||||||||

Компания Gund также предлагает широкий ассортимент высокотемпературных эластомерных материалов для всех ваших потребностей в герметизации корпуса, уплотнительных кольцах, тепловой защите и прокладках.

Компания Gund является вертикально интегрированным производителем инженерных материалов. С 1951 года мы прислушиваемся к нашим клиентам и изучаем сложные условия работы в их отраслях. Мы сертифицированы по стандарту AS9100D и соответствуют требованиям ITAR. Наши изготовленные на заказ детали изготавливаются в соответствии с сертифицированными системами качества ISO 9001: 2015.