устройство, принцип работы и сфера применения

В металлургии электродуговая печь является незаменимым оборудованием. Основное ее назначение – это переплавка металлов под воздействием высокой температуры. Такие тепловые агрегаты бывают различных видов. Они отличаются своими конструктивными характеристиками и особенностью использования.

Содержание

- 1 Сфера применения

- 2 Устройство электродуговой печи

- 3 Принцип работы сталеплавильных электродуговых агрегатов

- 4 Виды и характеристика электродуговых печей

- 4.1 Дуговые печи косвенного действия

- 4.2 Дуговые печи прямого действия

- 4.3 Дуговые печи сопротивления

- 4.4 Вакуумные дуговые печи

- 4.5 Плазменно-дуговые печи

- 5 Преимущества и недостатки

Сфера применения

Первые дуговые печи изобрели еще в девятнадцатом веке. Использовались они для выплавки металлов. Со временем оборудования существенно усовершенствовали. На сегодняшний день дуговые печи стали незаменимыми в металлургической промышленности.

Процесс переплавки стали в дуговых печах осуществляется за счет высокого температурного режима, который достигается посредством электрической дуги. Таким образом, происходит преобразование энергии электрической в тепловую.

Благодаря высоким техническим характеристикам дуговые печи применяют для создания различных сплавов, которые используют в своих нуждах оборонные и авиационные структуры. С помощью такого теплового оборудования можно получить однородные сплавы любых металлов.

Некоторые виды дуговых печей используют для определения физико-химических анализов. Такие исследования в основном проводятся для выявления количества составляющих различных материалов.

Устройство электродуговой печи

Независимо от конструктивных особенностей все дуговые печи устроены практически одинаково. Тепловые сталеплавильные агрегаты состоят из таких основных элементов:

- механическое устройство;

- электрический отдел;

- автоматизированное управление системой;

- приспособление для подачи в рабочую часть материалов;

- емкость, в которой осуществляется плавка;

- система удаления отходов;

- газоочистка.

Цилиндрической формы корпус печи включает в себя разъемные части – кожух и днище. Каркас имеет высокую устойчивость к значительным температурным воздействиям.

Конструкция имеет держатели, в которые устанавливаются графитированные электроды. К ним подсоединены подающие электроэнергию кабели. В процессе работы печи между электродами образуется постоянная дуга. Благодаря ей в устройстве возникают температура, которая обеспечивает плавку металлов.

К закрытом корпусе печной конструкции встроены приборы, предназначенные для автоматического управления всей системой. Контроль процесса плавки осуществляется с помощью дверок. Для удаления шлаков в каркасе находится несколько полостей. Через них также осуществляется внос различных добавок для корректировки состава металла.

Погрузка шихты в печь может осуществляться через рабочее окно или сверху. Устройства с подачей материала через специальный проем обычно небольшого размера. Загружать металлический лом в такие агрегаты модно ручным способом с помощью широкой лопаты.

Печи с верхней подачей шихты – это более мощные и габаритные устройства. Они имеют достаточно сложную конструкцию. Механизм устройства может быть трех видов:

- поворотный свод;

- выкатывающийся корпус;

- откатываемый свод.

Наиболее распространены дуговые агрегаты с поворотным механизмом.

Принцип работы сталеплавильных электродуговых агрегатов

Основной функцией дуговых печей является выделение тепла дуге, за счет высокого скопления электроэнергии. Благодаря этому выполняется плавка металла со значительной скоростью нагрева.

Гореть дуга может как в парах перерабатываемого материала, так и в обычной атмосфере. Самыми востребованными в промышленной сфере являются электродуговые сталеплавильные печи. Для производства стали расходуется вторичное сырье – лом. Процесс его расплавки состоит из нескольких этапов:

- подымается свод;

- загружается в печь шихта с помощью специального крана;

- свод закрепляется на место;

- подается электрическое питание на электроды;

- электропроводники касаются загруженного в агрегат лома;

- образуется межфазное замыкание;

- срабатывает автоматический подъем держателей с электродами;

- происходит загорание электрической дуги.

Таким образом, начинается работа печи, которая происходит при высокой температуре мощности. Состоит она из таких основных стадий:

- Расплавление металлического лома. Накаленная шихта покрывается защитной пленкой, которая преграждает к материалу доступ вредных газов. При этом осуществляется впитывание различных плохо влияющих на качество металла веществ.

- Процесс окисления. Происходит корректировка вредных элементов. В это время повышается температура в агрегате. Ее значение становится на 120 градусов выше установленного для плавки металла предела. Фосфор и сера должны занимать в общем составе не более 0,15 процентов. Также осуществляется контроль уровня водорода и азота.

- Восстановление. С материала устраняются элементы серы, и состав металла доводится до нормативных показателей.

Процесс работы печного устройства во многом зависит от его конструктивных и функциональных особенностей.

Виды и характеристика электродуговых печей

Современные дуговые печи бывают различных размеров и имеют отличительный набор функций.

Дуговые печи косвенного действия

Горение дуги в таких печах происходит между электродами, которые находятся над расплавленной массой. За счет этого осуществляется тепловой обмен между материалом и источником передачи энергии. Излучение, исходящее от дуги, а также конвекция позволяет нагреть металл до необходимой для его плавки температуры.

Дуговые печи косвенного действия оснащены таким электрооборудованием:

- электропривод механизма подач расходуемых электродов;

- трансформатор;

- регулировочное устройство.

Такие печи бывают емкостью 0,5 и 0,25 тонн. Максимальная мощность силового трансформатора может быть 600 КВ/А.

Поступление тока от трансформаторной подстанции к электродам осуществляется посредством гибких кабелей. Регулировка дистанции между электрическими проводниками производится за счет автоматизированного управления.

В электродуговых печах косвенного действия невысокий коэффициент выделения угара и испарения металла.

Используют дуговые косвенные печи для переплава различных цветных металлов и их сплавов. Часто такое тепловое оборудование при выплавке некоторых видов никеля и чугуна.

Косвенные дуговые печи сравнительно небольшие и в них невозможно осуществлять все процессы переплавки металлов, так как некоторые сплавы требуют большей мощности и более высокого температурного режима.

Дуговые печи прямого действия

В таких печных устройствах дуга образуется между электрическим проводником и расплавленным металлом, который благодаря этому нагревается. За чет прямого контакта между электродом и материалом происходит высокое испарение металла.

Электродуговые печи прямого действия являются достаточно мощным оборудованием, которое способно работать на трехфазном токе. Они выделяются высокой производительностью и применяются в основном для выплавки в слитки различных тугоплавких металлов, включая конструкционные и высоколегированные стали.

Электропечь оснащена механизмами с гидравлическим или электромеханическим приводом, которые позволяют осуществлять наклоны для слива расплавленной стали, поворачивать и поднимать свод, а также перемещать электроды. К держателям проводников ток поступает за счет охлаждаемых воздух медных труб или шин.

Процесс зажигания электродов производится посредством снижения их к расплавленному металлу. После этого во время подъема проводников образуется электрическая дуга.

Дуговые печи сопротивления

Особенностью печей сопротивления является то, что дуга образуется внутри переплавляемого материала. Шихта может быть направлено относительно электрического разряда параллельно или последовательно.

Дуговые печи сопротивления не имеют функции наклона. Расплавленная масса проходит через специальное отверстие – летку. Электроды расположены в конструкции вертикально. Они имеют сравнительно большие размеры. Благодаря этому агрегат может работать с большой мощностью и при значительной величине тока.

В печах данного вида плавка металлов происходит с высоким показателем удельного сопротивления. Такое оборудование используется для плавления и восстановления руды. С помощью дуговых печей сопротивления можно получить сплавы чугуна, карбида, абразивов, кальция, а также никелевого штейна. Тепловые установки сопротивления в отличие от других видов дуговых печей способны доводить температурный режим до запредельных показателей.

Вакуумные дуговые печи

Такие агрегаты относятся к оборудованию прямого действия. Дуга в вакуумных печах горит в парах или инертном газе переплавляемого металла. Процесс происходит при низком давлении. Различают два типа вакуумных печей:

- С расходуемым электродом. Дуга в таких устройствах горит между переплавляемым электрическим проводником и ванной жидкого металла.

- С нерасходуемым электродом. Электрический разряд возникает между графитовым электропроводником и металлом, который расплавляется.

Как в первом, так и втором варианте плавление осуществляется в вакуумной камере. Все нагревающиеся элементы такого оборудования охлаждаются с помощью воды. Благодаря этому в вакуумных печах можно осуществлять различные действия при достаточно высоких температурах.

Все нагревающиеся элементы такого оборудования охлаждаются с помощью воды. Благодаря этому в вакуумных печах можно осуществлять различные действия при достаточно высоких температурах.

Агрегаты с нерасходуемым электродом практически не используются в промышленности. Основным их назначением является выплавка небольшого размера слитков в лабораторных условиях. Они являются хорошим инструментом для проведения различных анализов.

Пример электродуговой печиДуговые вакуумные печи с расходуемым электродом обширно применяются в промышленных целях. В таких устройствах во время работы с металлом происходят такие процессы:

- плавление;

- восстановление;

- раскисление;

- кристаллизация.

При этом при высокой температуре газовые летучие примеси удаляются, и происходит распад неустойчивых соединений. Благодаря этому в вакуумных дуговых печах можно получить материал с низким содержанием неметаллических примесей и газов.

Вакуумные печи используют в промышленных целях в таких отраслях как ракетостроение и атомная энергетика. С помощью такого оборудования можно получить слитки массой более 50 тонн.

С помощью такого оборудования можно получить слитки массой более 50 тонн.

Плазменно-дуговые печи

В таких установках металл нагревается за счет проходящей вместе со струей плазмы инертного газа электрической дуги. Такой процесс обеспечивает чистоту расплавляемого материала, а также позволяет значительно увеличить производительность печного оборудования.

В плазменно-дуговых печах происходит выплавка металлов с невысоким содержанием кислорода. Процесс плавления осуществляется в нейтральной атмосфере, что позволяет создать все условия для максимального выхода газов. Выплавка металла происходит с высокой скоростью.

Пламенно–дуговые печи используют для изготовления стали и сплавов высокого качества. Их применение обходится намного дешевле выплавки металла в вакуумных печах.

Преимущества и недостатки

Применение электродуговых печей для выплавки стали широко используется в металлургической промышленности. Основными преимуществами использования такого оборудования является возможность проведения таких операций:

- расплавка шихты независимо от ее состава;

- быстрый нагрев металла в печи;

- регулировка температурного режима;

- раскисление металла и получение в результате материала с низким содержанием примесей.

При переплавке стали в печном агрегате создаются все условия для снижения угара легирующих компонентов. Это обеспечивает снизить потери металлов в результате окисления при высоких температурах.

Электродуговые агрегаты широко используются в промышленных целях для переплавки различных металлов. С их помощью можно получить качественные крепкие стальные сплавы. Эффективность работы дуговой печи во многом зависит от качества теплового прибора. Поэтому приобретать следует надежное оборудование у известных и проверенных производителей.

Устройство дуговой сталеплавильной печи (ДСП)

Лучшее предложение

Загрузите ваш запрос цен на товары в формате exel и получите 5 самых выгодных предложений от поставщиков по каждому товару.

21 марта 2017

Дуговые сталеплавильные печи (ДСП) обладают вместимостью в 1,5 — 300 т. ДСП с малым объемом распространены в литейном производстве и они преимущественно выполнены с кислой футеровкой. Чаще всего в промышленности используются ДСП с вместимостью свыше 50 т. Объём ДСП на современных заводах, использующих следующую последовательность узлов: ДСП – установка печь-ковш – МНЛЗ, составляет от 80 до 150 т.

ДСП с малым объемом распространены в литейном производстве и они преимущественно выполнены с кислой футеровкой. Чаще всего в промышленности используются ДСП с вместимостью свыше 50 т. Объём ДСП на современных заводах, использующих следующую последовательность узлов: ДСП – установка печь-ковш – МНЛЗ, составляет от 80 до 150 т.

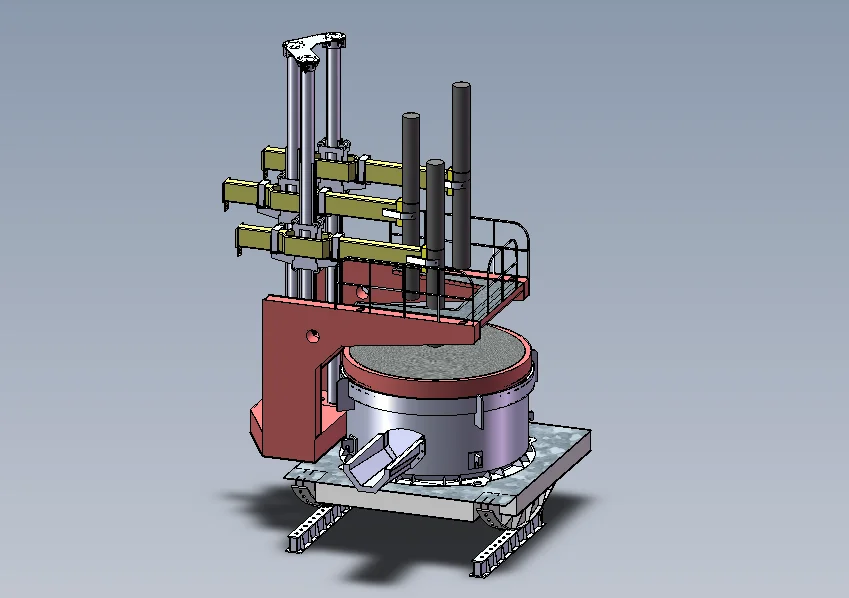

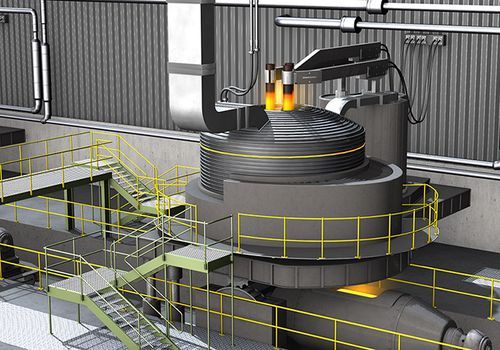

На рисунке показана конструкция комплекса ДСП. Под номером 1 обозначен свод печи, на него приходится наибольшая функциональная нагрузка. Большинство ДСП оснащены сводом, который приподнимается и поворачивается в сторону, благодаря чему упрощается загрузка шихты.

В отверстиях, расположенных в центральной части свода, находятся три электрода (4), которые с помощью электродержателей (5) и короткой сети (6) соединены с трансформатором (7). Расположен трансформатор в изолированном помещении.

По высоковольтным линиям с напряжением 35-220 кВ электроэнергия поступает в электросталеплавильный цех, где с помощью печного трансформатора (7) напряжение падает до 100-1000 В. Такой ток и поступает к ДСП, имея при этом силу в короткой цепи (6) равную десяткам тысяч ампер.

Такой ток и поступает к ДСП, имея при этом силу в короткой цепи (6) равную десяткам тысяч ампер.

В данной электрической системе установлены измерительные, предохранительные, разъединительные, а также регулирующие устройства. Это дает возможность поддерживать необходимые электрические режимы во время плавки.

Также через свод осуществляется отвод отходящих газов, с помощью трубопровода (9), опускание фурмы (8) и подача сыпучих материалов через воронку (10).

Корпус ДСП наклоняется до 40 в сторону сталевыпускного отверстия (3) либо в противоположную сторону, где находится рабочее окно (2). Это позволяет осуществлять регулировку слива шлака в процессе плавки и выпуск металла.

Для футеровки подины печи, её стен и свода применяются основные огнеупоры (магнезитохромитовые и хромомагнезитовые ), а в литейном производстве встречается ещё и кислая футеровка. Наиболее подверженной износу является футеровка свода, срок службы которой составляет до 150 плавок. После чего свод подлежит замене. Срок службы подины печи составляет 1000-1500 плавок.

Срок службы подины печи составляет 1000-1500 плавок.

Водоохлаждение свода и футеровка только центральной части, где расположены электроды, позволили повысить стойкость сводов современных печей до 5000-6000 плавок. Благодаря успешному опыту эксплуатации водоохлаждаемых сводов были разработаны и водоохлаждаемые стены печи. Однако, нижние зоны остаются футерованными.

Отсечка шлака при выпуске осуществляется с помощью эркерного или донного сталевыпускного отверстия с применением шиберных затворов.

Установка стеновых и горелок на стенках свода позволяет ускорить процессы нагрева и плавления шихты, а установка сводовых и глубинных кислородных фурм интенсифицировать обезуглероживание. Благодаря этому длительность плавки сокращается до 40-60 мин., а производительность печи приближается к конвертерной.

дуговая печь | металлургия | Британика

- Развлечения и поп-культура

- География и путешествия

- Здоровье и медицина

- Образ жизни и социальные вопросы

- Литература

- Философия и религия

- Политика, право и правительство

- Наука

- Спорт и отдых

- Технология

- Изобразительное искусство

- Всемирная история

- Этот день в истории

- Викторины

- Подкасты

- Словарь

- Биографии

- Резюме

- Популярные вопросы

- Обзор недели

- Инфографика

- Демистификация

- Списки

- #WTFact

- Товарищи

- Галереи изображений

- Прожектор

- Форум

- Один хороший факт

- Развлечения и поп-культура

- География и путешествия

- Здоровье и медицина

- Образ жизни и социальные вопросы

- Литература

- Философия и религия

- Политика, право и правительство

- Наука

- Спорт и отдых

- Технология

- Изобразительное искусство

- Всемирная история

- Britannica Classics

Посмотрите эти ретро-видео из архивов Encyclopedia Britannica.

- Demystified Videos

В Demystified у Britannica есть все ответы на ваши животрепещущие вопросы. - #WTFact Видео

В #WTFact Britannica делится некоторыми из самых странных фактов, которые мы можем найти. - На этот раз в истории

В этих видеороликах узнайте, что произошло в этом месяце (или любом другом месяце!) в истории. - Britannica объясняет

В этих видеороликах Britannica объясняет различные темы и отвечает на часто задаваемые вопросы.

- Студенческий портал

Britannica — это главный ресурс для учащихся по ключевым школьным предметам, таким как история, государственное управление, литература и т. д. - Портал COVID-19

Хотя этот глобальный кризис в области здравоохранения продолжает развиваться, может быть полезно обратиться к прошлым пандемиям, чтобы лучше понять, как реагировать сегодня. - 100 женщин

Britannica празднует столетие Девятнадцатой поправки, выделяя суфражисток и политиков, творящих историю.

- Britannica Beyond

Мы создали новое место, где вопросы находятся в центре обучения. Вперед, продолжать. Спросить. Мы не будем возражать. - Спасение Земли

Британника представляет список дел Земли на 21 век. Узнайте об основных экологических проблемах, стоящих перед нашей планетой, и о том, что с ними можно сделать! - SpaceNext50

Britannica представляет SpaceNext50. От полёта на Луну до управления космосом — мы изучаем широкий спектр тем, которые подпитывают наше любопытство к космосу!

Дуговые электропечи и доменные печи

8 сентября 2022 г. | Категория: Сталь 101

Производство стали прошло долгий путь с момента его возникновения. В предыдущем ресурсе мы обсуждали историю самой стали и то, как она менялась с течением времени. Основная причина, по которой сталь изменилась, — это методы и технологии, связанные с ее производством. Сегодня мы более подробно рассмотрим современное изобретение, которое произвело революцию в том, как мы производим, перерабатываем и повторно используем самый широко используемый металл на планете.

Основная причина, по которой сталь изменилась, — это методы и технологии, связанные с ее производством. Сегодня мы более подробно рассмотрим современное изобретение, которое произвело революцию в том, как мы производим, перерабатываем и повторно используем самый широко используемый металл на планете.

Основы печи

Первым шагом является понимание того, что такое печь и какова ее цель в процессе производства стали. Они используются не только для плавки стали, но и для удаления нежелательного материала, ухудшающего качество металла. Этот процесс плавки можно использовать либо для первоначального удаления металла из необработанной руды, либо для расплавления существующего металла для его преобразования и повторного использования. Как видите, печи важны не только в начале «жизни» металла, но и каждый раз при его перепрофилировании. Поскольку целью металлургической печи является нагрев и расплавление металла, для этого существует множество различных способов. Двумя основными способами подачи этого тепла являются использование доменной печи или использование электродуговой печи.

Что такое доменная печь?

Самая старая и традиционная из двух доменных печей восходит к Древнему Китаю (в меньшем масштабе). Современные доменные печи используют кокс или очищенный уголь для плавления железной руды и производства чугуна. Затем в печь вводят кислород, чтобы уменьшить содержание углерода в стали и удалить примеси. Доменные печи занимают много места и производят много углекислого газа, но с ними легче производить чистую сталь.

Что такое электродуговая печь?

Электродуговые печи, или ЭДП, представляют собой гораздо более новое воплощение металлургических печей и (как следует из их названия) работают от электричества. ЭДП плавят лом и переработанный металл, пропуская электрический ток через графитовые (или иногда углеродные) электроды, создавая дугу. Эта дуга выделяет огромное количество тепла, которое расплавляет содержимое печи. ЭДП не только быстро производят продукцию, но и обычно имеют относительно низкую начальную стоимость.

Первичные отличия

Хотя конечный продукт каждого из них сопоставим, между их возможностями и процессом явно есть различия. При сравнении каждого типа печей можно выделить следующие основные отличия:

При сравнении каждого типа печей можно выделить следующие основные отличия:

- Источник материала – в доменных печах можно плавить необработанную железную руду, а также переработанный металл, в то время как в электродуговых печах плавят только переработанный металл или металлолом.

- Электроснабжение – в доменных печах в основном используется кокс для получения энергии, необходимой для нагревания металла, в то время как в ЭДП для этого используется электричество.

- Воздействие на окружающую среду – из-за используемого для каждой из них топлива ЭДП могут производить на 85 % меньше углекислого газа, чем доменные печи.

- Стоимость – ЭДП стоят меньше, чем доменные печи, и занимают меньше места на заводе.

- Эффективность – ЭДП также намного быстрее достигают более высоких температур и могут плавить и производить продукцию быстрее, а также имеют более точный контроль температуры по сравнению с доменными печами.