Дуговая сталеплавильная печь — Википедия

Материал из Википедии — свободной энциклопедии

Дуговая сталеплавильная печь — электрическая плавильная печь, в которой используется тепловой эффект электрической дуги для плавки металлов и других материалов.

Раскалённые электроды Загрузка материала в печьВ обозначении дуговой сталеплавильной печи, как правило, присутствует её ёмкость в тоннах (например, ДСП-12). Диапазон печей варьируется от 1 до 400 тонн. Температура в ДСП может достигать 1800 °C.

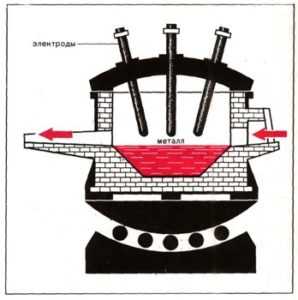

Дуговая сталеплавильная печь (ДСП) состоит из плавильной ванны (рабочего пространства), регулятора мощности дуги и вспомогательных технологических механизмов, позволяющих открыть (закрыть) свод печи, собрать шлак и выпустить расплавленный металл.

Регулирование мощности электрической дуги производится программно-адаптивным регулятором, который с помощью привода перемещает электроды в вертикальной плоскости. Известны регуляторы электрической дуги с электромеханическим приводом, которые вследствие своей инерционности не получили большого распространения и сейчас практически полностью вытеснены регуляторами с электрогидравлическим приводом.

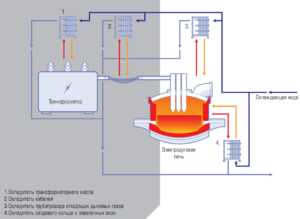

Как правило, ДСП имеет индивидуальное электроснабжение через так называемый «печной» трансформатор, подключённый к высоковольтной линии электропередач. Мощность трансформатора может достигать 300 МВА. Его вторичное напряжение находится в пределах от 50 до 300 В (в современных

ru.wikipedia.org

принцип работы, устройство, эксплуатация, производители

Дуговая печь постоянного или переменного тока предназначена для плавки металлов. Перед началом работ или покупкой печи требуется знание основных теоретических моментов.

Дуговая электропечь в промышленности начала широко использоваться в середине прошлого века. Конструкция постоянно усовершенствовалась и уже именно дуговые печи вытесняют традиционные мартены и домны со сталелитейного производства.

Кто изобрел?

Дуговая электрическая печь, а именно эффект плавления металла с помощью электрической дуги был впервые показан отечественным ученным Поповым в начале 19 века. Такие опыты показали, что с помощью электродуговой установки можно не только расплавлять металл и стали, но и восстанавливать новые материалы из окислов при нагревании совместно с углеродистыми восстановителями. Эти опыты стали прародителем электрической дуговой сварки.

Но параллельно с Поповым, исследования проводились и зарубежными ученными. Уже 1810 году Дэви Гемфри была показана первая экспериментальная установка горения дуги, а в 1853 была осуществлена попытка построения первой плавильной печи Пишоном. 1878 – год, когда Вильгельмом Сименсом был получен патент на изобретение первой печи, работающей на электродуге. Но первая в мире сталеплавильная дуговая установка появилась только 1899 году. Поэтому, споры кто изобрел это устройство тянутся до наших дней.

Широкое применение в сталеплавильной промышленности таких устройств началось после окончания 2 Мировой войны.

Несколько фото электродуговых печей:

Принцип работы

Электрическая печь для плавки металла способна успешно работать на сталелитейном производстве и в домашней мастерской. Принцип работы любой конструкции работающей с использованием электрической дуги разбит на 3 этапа:

Электрическая печь для плавки металла способна успешно работать на сталелитейном производстве и в домашней мастерской. Принцип работы любой конструкции работающей с использованием электрической дуги разбит на 3 этапа:

- Процесса плавки шихтового материала. На этом этапе, поверхность расплава закрывается пленкой, препятствующей поступлению различных вредных газов. Происходит поглощение фосфора, серы и других химических элементов, влияющих на качество стали и сплавов.

- Окисления металлов. На этом этапе корректируется содержание в металле вредных веществ. Максимальный уровень фосфора или серы, не должен превышать 0,15% от общей массы. Для формирования марки сталей важно обеспечить корректировку содержания в ней азота, водорода. Уровень температуры в печи на этом этапе поддерживается выше предела плавления основного вещества на 120 0. В качестве окислителя используется кислородный или слой окалины.

- Этапа восстановления. В этот период удаляются серные включения, и структура металла доводится до заданного уровня по содержанию легирующих добавок и углерода.

Это общий принцип работы печей, но в зависимости от вида приборов, печь будет работать по определенной схеме. Разберем этот вопрос подробнее.

к содержанию ↑Постоянного тока

Электродуговые печи постоянного тока – устройства для использования в литейном деле и металлургической промышленности. С помощью поддержания дуги по центру увеличивается срок службы внутреннего слоя огнеупорных кирпичей в камере нагрева металлов. Такая работа приводит к экономии электроэнергии, повышению уровня производительности печей. Такие устройства состоят:

- наружного корпуса камеры нагрева металлов;

- свода из огнеупорного материала;

- нагревательного электрода, который монтируется в своде;

- в поде камеры установлены 2 электрода;

- три мощных электромагнита для корректировки положения электродуги;

- системы контроля над работой установки. В нее входят термодатчики, термопары и другое оборудование для управления процессом. Термопары устанавливают в верхней полости свода, над верхним пределом расплавленного металла, на минимальном расстоянии в 500 мм;

- блока управления электромагнитами;

- установлен дополнительный источник тока, с напряжением в 24 В.

Электромагниты удерживают дугу на центре камеры. Они устанавливаются так, чтобы угол отклонения по осям не составляло более 1200.

к содержанию ↑Переменного тока

Дуговые печи переменного тока – их принцип действия основан на пронизывающем эффекте переменного магнитного потока, который проходит через замкнутый контур камеры. В нее помещены материалы, которые под действием магнитного поля расплавляются. Внутренняя камера заключена в металлический корпус из жаропрочной стали. Все внутреннее пространство до определенного уровня заполняется расплавленным металлом с легирующими добавками.

Сталь доводится до определенной температуры, проходит все три этапа приведенные выше и после окончания процесса плавки выводится в отдельный канал. При выпуске металла из печи, ток размыкается и расплавленная, готовая сталь сливается в ковши.

к содержанию ↑Устройство

Дуговая печь с подовым электродом или другой конструкции имеют единый принцип устройства таких агрегатов:

- графитированные электроды для электродуговых печей – 3 шт. их устанавливают в специальные держатели, к которым подключены кабели подводящие электроэнергию;

- корпус печи выполняется цилиндрической формы. Нижняя часть выполнена в виде сферы, в нее укладывается шихта. В пространстве между электродами, после подачи нагрузки, возникает дуга, и плавильный материал постепенно расплавляется и доводится до жидкого состояния. Внутренняя часть пода выкладывается из огнеупорного материала, способного выдерживать длительное воздействие высоких температур;

- наружная часть закрывается при помощи стального корпуса, в плоскостях которого закреплена управляющая автоматика с множеством датчиков и термопар. Модели печей могут дополнительно оснащаться системой водяного охлаждения;

- для слива расплава изготовлен специальный желоб;

- на лицевой стороне выполнены несколько полостей с дверками для контроля над ходом плавки, забора проб для химического анализа готовности и качества стали;

- в корпусе делается несколько полостей для удаления шлаков и добавления легирующих добавок и внесения корректировки в состав стали.

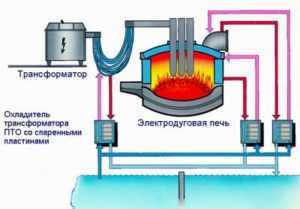

Для нормальной работы потребуется оснастить конструкцию высоковольтным понижающим трансформатором, подключенным к линии ЛЭП, ковшами для слива готовой стали и кранами для загрузки шихты и других добавок. Для обеспечения работы агрегатов устанавливается предохранительная арматура и система аварийного отключения питания, а также блок автоматического управления работой печи.

Такое общее устройство имеет дуговая плавильная печь. Но конструкция может изменяться при разных вариантах печей.

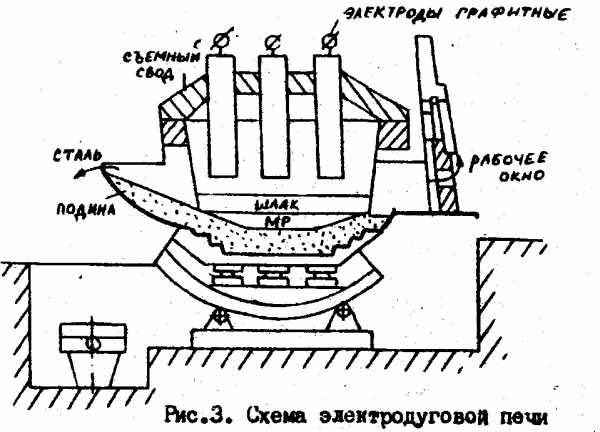

На рисунке указана общая схема электродуговой печи.

Размер электродуговой печи может повлиять на выбор мощности трансформатора, габариты электродов и толщину стен, но общий принцип конструкции остается неизменным.

Размеры электродов подбираются согласно данным установочных документов.

Какие стали можно получить в дуговых печах?

- конструкционной или легированной стали с различными уровнями содержания углерода и легирующих добавок;

- тугоплавких сплавов;

- расплава золота, серебра и других металлов в небольших количествах для ювелирной или домашней мастерской;

- изготовление всех марок чугуна и для переплавки его в легированную сталь;

- высокотемпературные стали используются для выращивания монокристаллов, плавки оптического стекла и волокон.

Производители

Рынок сталеплавильной электродуговой техники завален предложениями о поддельных, кустарных моделях по низкой цене. Поэтому планируя покупку, найдите в интернете сайт производителей подобной техники и закажите печи напрямую или через официальных дилеров. Покупая агрегаты у непроверенного продавца, вы рискуете приобрести некачественную и недолговечную конструкцию, пускай и за небольшие деньги.

Приведем краткий список компаний производителей электродуговых печей:

- Группа компаний «Thermal Technology» производит разнообразные по конструкции и мощности сталеплавильные агрегаты для лабораторных исследований и металлургической промышленности. Высокотемпературные печи могут проводить плавку в вакууме или при атмосферном давлении. Во всех случаях проводится тщательный контроль состояния воздуха в камере с расплавом. Технику используют не только в сталеплавильной отрасли, она успешно работает при выращивании монокристаллов и для получения оптоволокна.

- Российский производитель, компания «Оптим Толедо» выпускает электрические сталеплавильные печи для промышленных установок под маркировкой «ДППТ» и «ЭШП». Модели «ДППТ» — одни из самых мощных промышленных сталеплавийных электродуговых печей. В них собран весь запас конструкторов и эксплуатационников при проведении разработки проекта для плавильных устройств, работающих на переменном электрическом токе. Мощные преобразователи постоянного тока работают для обслуживания печей, модели ДСП.

- Дуговая сталеплавильная печь от Тайваньской компании «LEGNUM» — популярная марка производителей на российском рынке. Тиристорные электрические плавильные печи работают не только с металлами. Простота и надежность конструкции позволяет выполнять устройства в 2 вариантах. Они могут поставляться с гидравлической модификацией или редукторной. Отлично подходят для малого и среднего сталеплавийного предприятия с 3уровнем производительности свыше 2000 тонн в течение года.

- С 1989 года на российском рынке успешно работает научно – техническая компания «ЭКТА», специализирующаяся на выпуске термического промышленного оборудования. Научные методы, используемые при разработке и проектировании печей позволяют компании конкурировать с зарубежными производителями, особенно по соотношению цены и качества продукции. Дуговые печи переменного и постоянного тока могут использоваться для производства сплавов алюминия и других металлов.

- Печи от китайской компании «Чжэнчжоу Ланьшо промышленная печь» обеспечивают быструю плавку при пониженной себестоимости работы агрегата. Минимальные габариты при большом объеме загрузки, отличные показатели по теплоотводящим характеристикам и минимальный уровень загрязнения окружающей среды при полной загрузке и плавления шихты – это не полный список достоинств этой техники. Модели «KGPS 200кВт» применяются для производства нержавейки, чугуна, всех видов легированных, жаропрочных и конструкционных сталей. Можно использовать для получения цветных и драгоценных металлов.

Цены указывать нет смысла, они очень быстро меняются. Поэтому, советуем обратиться к производителям напрямую и узнать стоимость на интересующую вас технику.

к содержанию ↑Особенности эксплуатации

Работа на таких печах в первую очередь требует соблюдения правил ТБ и охраны труда. Весь цикл работ выполняется в несколько основных этапов:

- В первую очередь перед началом работ осматривается состояние огнеупорных кирпичей на своде и поде печи. Все пострадавшие или поврежденные участки ремонтируются. Обязательна проверка исправности системы вентиляции и водяного охлаждения.

- Завалка шихты. Для завалки современных производственных установок используется верхняя система с помощью загрузочных бадей или специальной завалочной машины с ковшом. Такую технику применяют для внесения легирующих добавок или необходимых компонентов для корректировки состава металла в период плавки. На дно пода укладывается мелкий лом, так удается избежать повреждения огнеупорных кирпичей при выполнении этой операции.

- Для раннего образования шлака и защиты ванны от вредных газов в состав шихты добавляется 2% извести от весы полной загрузки камеры.

- Печь закрывается сводом с электродами и на них подается питание.

- На этапе выполнения плавки стали может произойти внезапная поломка одного или нескольких электродов. В основном это происходит при недостаточной проходимости электрического тока, при несоблюдении минимального зазора от кончика электрода до верхней кромки шихты.

- Регулировка мощности и скорости плавления осуществляется, если изменить положение нагревательного элемента. Тогда изменяется длина электрической дуги. Изменяется нагрузка и при повышении или понижении величины нагрузки поступающего тока.

- Шихта расплавилась, образовался слой шлаков и расплава металла. Шлак удаляется по специальному каналу на протяжении всего периода работы печи. Это способствует удалению вредных веществ из состава стали. Для этого слой шлака вспенивают с помощью углеродосодержащих материалов, которые прерывают работу электрической дуги.

- Периодически проводится забор пробы и проведение лабораторного анализа по составу и готовности стали. В домашних условиях эту операцию придется выполнять на глаз. При необходимости можно визуально контролировать ход работы через специальную полость, которая может служить и как леток для добавления и корректировки качества стали или других видов металлов или сплавов.

- После готовности материала, его выводят через специальные каналы в стальной ковш или выпуск производится при наклоне корпуса печи.

- После окончания работ выключается питание. Работа и производство одной закладки шихты окончена. Поверхности очищаются от налета и дефектов после остывания печи и только после этого можно производить следующую плавку.

Такая работа должна выполняться на любом предприятии, независимо от размера или объема печи.

В заключение pechnoy.guru еще раз напоминает основную мысль статьи:

Не старайтесь сэкономить на покупке дорогостоящей техники. Никогда не обращайтесь к неизвестным поставщикам и не покупайте технику по акции или распродаже на незнакомом сайте – однодневке. Так вы не только сэкономите средства, но и получите качественную и долговечную технику.

pechnoy.guru

устройство, принцип работы и сфера применения

В металлургии электродуговая печь является незаменимым оборудованием. Основное ее назначение — это переплавка металлов под воздействием высокой температуры. Такие тепловые агрегаты бывают различных видов. Они отличаются своими конструктивными характеристиками и особенностью использования.

Сфера применения

Первые дуговые печи изобрели еще в девятнадцатом веке. Использовались они для выплавки металлов. Со временем оборудования существенно усовершенствовали. На сегодняшний день дуговые печи стали незаменимыми в металлургической промышленности.

Процесс переплавки стали в дуговых печах осуществляется за счет высокого температурного режима, который достигается посредством электрической дуги. Таким образом, происходит преобразование энергии электрической в тепловую.

Благодаря высоким техническим характеристикам дуговые печи применяют для создания различных сплавов, которые используют в своих нуждах оборонные и авиационные структуры. С помощью такого теплового оборудования можно получить однородные сплавы любых металлов.

Некоторые виды дуговых печей используют для определения физико-химических анализов. Такие исследования в основном проводятся для выявления количества составляющих различных материалов.

Устройство электродуговой печи

Независимо от конструктивных особенностей все дуговые печи устроены практически одинаково. Тепловые сталеплавильные агрегаты состоят из таких основных элементов:

- механическое устройство;

- электрический отдел;

- автоматизированное управление системой;

- приспособление для подачи в рабочую часть материалов;

- емкость, в которой осуществляется плавка;

- система удаления отходов;

- газоочистка.

Цилиндрической формы корпус печи включает в себя разъемные части — кожух и днище. Каркас имеет высокую устойчивость к значительным температурным воздействиям.

Конструкция имеет держатели, в которые устанавливаются графитированные электроды. К ним подсоединены подающие электроэнергию кабели. В процессе работы печи между электродами образуется постоянная дуга. Благодаря ей в устройстве возникают температура, которая обеспечивает плавку металлов.

Как выглядит электродуговая печь

Как выглядит электродуговая печьК закрытом корпусе печной конструкции встроены приборы, предназначенные для автоматического управления всей системой. Контроль процесса плавки осуществляется с помощью дверок. Для удаления шлаков в каркасе находится несколько полостей. Через них также осуществляется внос различных добавок для корректировки состава металла.

Погрузка шихты в печь может осуществляться через рабочее окно или сверху. Устройства с подачей материала через специальный проем обычно небольшого размера. Загружать металлический лом в такие агрегаты модно ручным способом с помощью широкой лопаты.

Печи с верхней подачей шихты – это более мощные и габаритные устройства. Они имеют достаточно сложную конструкцию. Механизм устройства может быть трех видов:

- поворотный свод;

- выкатывающийся корпус;

- откатываемый свод.

Наиболее распространены дуговые агрегаты с поворотным механизмом.

Принцип работы сталеплавильных электродуговых агрегатов

Основной функцией дуговых печей является выделение тепла дуге, за счет высокого скопления электроэнергии. Благодаря этому выполняется плавка металла со значительной скоростью нагрева.

Гореть дуга может как в парах перерабатываемого материала, так и в обычной атмосфере. Самыми востребованными в промышленной сфере являются электродуговые сталеплавильные печи. Для производства стали расходуется вторичное сырье – лом. Процесс его расплавки состоит из нескольких этапов:

- подымается свод;

- загружается в печь шихта с помощью специального крана;

- свод закрепляется на место;

- подается электрическое питание на электроды;

- электропроводники касаются загруженного в агрегат лома;

- образуется межфазное замыкание;

- срабатывает автоматический подъем держателей с электродами;

- происходит загорание электрической дуги.

Таким образом, начинается работа печи, которая происходит при высокой температуре мощности. Состоит она из таких основных стадий:

- Расплавление металлического лома. Накаленная шихта покрывается защитной пленкой, которая преграждает к материалу доступ вредных газов. При этом осуществляется впитывание различных плохо влияющих на качество металла веществ.

- Процесс окисления. Происходит корректировка вредных элементов. В это время повышается температура в агрегате. Ее значение становится на 120 градусов выше установленного для плавки металла предела. Фосфор и сера должны занимать в общем составе не более 0,15 процентов. Также осуществляется контроль уровня водорода и азота.

- Восстановление. С материала устраняются элементы серы, и состав металла доводится до нормативных показателей.

Процесс работы печного устройства во многом зависит от его конструктивных и функциональных особенностей.

Виды и характеристика электродуговых печей

Современные дуговые печи бывают различных размеров и имеют отличительный набор функций.

Дуговые печи косвенного действия

Горение дуги в таких печах происходит между электродами, которые находятся над расплавленной массой. За счет этого осуществляется тепловой обмен между материалом и источником передачи энергии. Излучение, исходящее от дуги, а также конвекция позволяет нагреть металл до необходимой для его плавки температуры.

Дуговые печи косвенного действия оснащены таким электрооборудованием:

- электропривод механизма подач расходуемых электродов;

- трансформатор;

- регулировочное устройство.

Такие печи бывают емкостью 0,5 и 0,25 тонн. Максимальная мощность силового трансформатора может быть 600 КВ/А.

Поступление тока от трансформаторной подстанции к электродам осуществляется посредством гибких кабелей. Регулировка дистанции между электрическими проводниками производится за счет автоматизированного управления.

В электродуговых печах косвенного действия невысокий коэффициент выделения угара и испарения металла. Снижение выхода парообразных веществ достигается за счет высокого расположения эклектической дуги от материала для расплавки.

Используют дуговые косвенные печи для переплава различных цветных металлов и их сплавов. Часто такое тепловое оборудование при выплавке некоторых видов никеля и чугуна.

Косвенные дуговые печи сравнительно небольшие и в них невозможно осуществлять все процессы переплавки металлов, так как некоторые сплавы требуют большей мощности и более высокого температурного режима.

Дуговые печи прямого действия

В таких печных устройствах дуга образуется между электрическим проводником и расплавленным металлом, который благодаря этому нагревается. За чет прямого контакта между электродом и материалом происходит высокое испарение металла.

Электродуговые печи прямого действия являются достаточно мощным оборудованием, которое способно работать на трехфазном токе. Они выделяются высокой производительностью и применяются в основном для выплавки в слитки различных тугоплавких металлов, включая конструкционные и высоколегированные стали.

Электродуговая печь прямого действия

Электродуговая печь прямого действияЭлектропечь оснащена механизмами с гидравлическим или электромеханическим приводом, которые позволяют осуществлять наклоны для слива расплавленной стали, поворачивать и поднимать свод, а также перемещать электроды. К держателям проводников ток поступает за счет охлаждаемых воздух медных труб или шин.

Процесс зажигания электродов производится посредством снижения их к расплавленному металлу. После этого во время подъема проводников образуется электрическая дуга.

Дуговые печи сопротивления

Особенностью печей сопротивления является то, что дуга образуется внутри переплавляемого материала. Шихта может быть направлено относительно электрического разряда параллельно или последовательно.

Дуговые печи сопротивления не имеют функции наклона. Расплавленная масса проходит через специальное отверстие – летку. Электроды расположены в конструкции вертикально. Они имеют сравнительно большие размеры. Благодаря этому агрегат может работать с большой мощностью и при значительной величине тока.

В печах данного вида плавка металлов происходит с высоким показателем удельного сопротивления. Такое оборудование используется для плавления и восстановления руды. С помощью дуговых печей сопротивления можно получить сплавы чугуна, карбида, абразивов, кальция, а также никелевого штейна. Тепловые установки сопротивления в отличие от других видов дуговых печей способны доводить температурный режим до запредельных показателей.

Вакуумные дуговые печи

Такие агрегаты относятся к оборудованию прямого действия. Дуга в вакуумных печах горит в парах или инертном газе переплавляемого металла. Процесс происходит при низком давлении. Различают два типа вакуумных печей:

- С расходуемым электродом. Дуга в таких устройствах горит между переплавляемым электрическим проводником и ванной жидкого металла.

- С нерасходуемым электродом. Электрический разряд возникает между графитовым электропроводником и металлом, который расплавляется.

Как в первом, так и втором варианте плавление осуществляется в вакуумной камере. Все нагревающиеся элементы такого оборудования охлаждаются с помощью воды. Благодаря этому в вакуумных печах можно осуществлять различные действия при достаточно высоких температурах.

Агрегаты с нерасходуемым электродом практически не используются в промышленности. Основным их назначением является выплавка небольшого размера слитков в лабораторных условиях. Они являются хорошим инструментом для проведения различных анализов.

Пример электродуговой печиДуговые вакуумные печи с расходуемым электродом обширно применяются в промышленных целях. В таких устройствах во время работы с металлом происходят такие процессы:

- плавление;

- восстановление;

- раскисление;

- кристаллизация.

При этом при высокой температуре газовые летучие примеси удаляются, и происходит распад неустойчивых соединений. Благодаря этому в вакуумных дуговых печах можно получить материал с низким содержанием неметаллических примесей и газов.

Вакуумные печи используют в промышленных целях в таких отраслях как ракетостроение и атомная энергетика. С помощью такого оборудования можно получить слитки массой более 50 тонн.

Плазменно-дуговые печи

В таких установках металл нагревается за счет проходящей вместе со струей плазмы инертного газа электрической дуги. Такой процесс обеспечивает чистоту расплавляемого материала, а также позволяет значительно увеличить производительность печного оборудования.

В плазменно-дуговых печах происходит выплавка металлов с невысоким содержанием кислорода. Процесс плавления осуществляется в нейтральной атмосфере, что позволяет создать все условия для максимального выхода газов. Выплавка металла происходит с высокой скоростью.

Пламенно–дуговые печи используют для изготовления стали и сплавов высокого качества. Их применение обходится намного дешевле выплавки металла в вакуумных печах.

Преимущества и недостатки

Применение электродуговых печей для выплавки стали широко используется в металлургической промышленности. Основными преимуществами использования такого оборудования является возможность проведения таких операций:

- расплавка шихты независимо от ее состава;

- быстрый нагрев металла в печи;

- регулировка температурного режима;

- раскисление металла и получение в результате материала с низким содержанием примесей.

При переплавке стали в печном агрегате создаются все условия для снижения угара легирующих компонентов. Это обеспечивает снизить потери металлов в результате окисления при высоких температурах.

Электродуговые агрегаты широко используются в промышленных целях для переплавки различных металлов. С их помощью можно получить качественные крепкие стальные сплавы. Эффективность работы дуговой печи во многом зависит от качества теплового прибора. Поэтому приобретать следует надежное оборудование у известных и проверенных производителей.

pechiexpert.ru

Дуговая сталеплавильная печь — это… Что такое Дуговая сталеплавильная печь?

Дуговая сталеплавильная печь — электрическая плавильная печь, в которой используется тепловой эффект электрической дуги для плавки металлов и других материалов.

Схема ДСПОбщее описание дуговой электропечи

В обозначении дуговой сталеплавильной печи, как правило, присутствует её ёмкость в тоннах (например, ДСП-12). Диапазон печей варьируется от 0,1 до 400 тонн. Температура в ДСП может достигать 1800 °C.

Дуговая сталеплавильная печь (ДСП) состоит из рабочей ванны (плавильного пространства), регулятора мощности дуги и вспомогательных технологических механизмов, позволяющих открыть (закрыть) свод печи, скачать шлак и слить металл. Регулятор мощности дуги представляет собой механизм перемещения электродов с приводом, управляемый программно-адаптивным регулятором электрического режима.

Ранее существовали регуляторы дуги с электромеханическими приводами, которые в силу своей большой инерционности не получают дальнейшего распространения и практически полностью вытеснены регуляторами электрогидравлическими.

Как правило, ДСП имеет индивидуальное электроснабжение через печной трансформатор, подключенный к высоковольтной линии. Мощность трансформатора на больших печах достигает 180 МВт, первичное напряжение 6-35 кВ, на высокомощных печах до 110 кВ, вторичное 50-300В, а в современных печах до 1200 В. Вторичное напряжение регулируется при помощи переключателя ступеней напряжения (ПСН), который может быть как переключаемым при отключенной печи (ПБВ), так и под напряжением (РПН).

Плавку стали ведут в рабочем пространстве, ограниченном сверху куполообразным сводом, снизу сферическим подом и с боков стенками. Огнеупорная кладка пода и стен снаружи заключена в металлический кожух. Съёмный свод может быть набран из огнеупорных кирпичей, опирающихся на опорное кольцо, а может быть из водоохлаждаемых панелей, как и кожух. Через три симметрично расположенных в своде отверстия в рабочее пространство введены токопроводящие электроды, которые с помощью специальных механизмов могут перемещаться вверх и вниз. Печь обычно питается трёхфазным током, но есть печи постоянного тока. Современная мощная дуговая печь используется преимущественно как агрегат для расплавления шихты и получения жидкого полупродукта, который затем доводят до нужных состава и степени чистоты внепечной обработкой в ковше.

История

Впервые в мире возможность использования дуги для плавления металлов была показана В. В. Петровым в 1803 году. Петров показал, что с помощью такой дуги можно не только расплавлять металлы, но и восстанавливать их из окислов, нагревая их в присутствии углеродистых восстановителей. Кроме того, ему удалось получить сваривание металлов в электрической дуге.

- 1810 г. Сэр Гемфри Дэви провёл экспериментальную демонстрацию горения дуги

- 1853 г. Пишон попытался построить электротермическую печь

- 1878-79 г. Сэр Вильгельм Сименс получил патент на электрическую печь дугового типа

- 1899 г. Первая дуговая сталеплавильная печь прямого действия, построенная Эру.

Хотя ДСП применялись во время второй мировой войны для получения сплавов стали, широкое распространение получила только после её окончания.

Процесс выплавки

Переливание металла в промежуточный ковшПлавка в ДСП, после осмотра печи и ремонта пострадавших участков футеровки (заправка), начинается с завалки шихты. В современные печи шихту загружают сверху при помощи загрузочной бадьи (корзины). Для предохранения подины от ударов крупными кусками шихты на дно бадьи загружают мелкий лом. Для раннего шлакообразования в завалку вводят известь 2-3 % от массы металлической шихты. После окончания завалки в печь опускают электроды, включают высоковольтный выключатель и начинают период плавления. На данном этапе возможна поломка электродов (при плохой проводимости между электродом и шихтой исчезает электрическая дуга и электрод упирается в непроводящий кусок шихты). Регулирование отдаваемой мощности осуществляется изменением положения электродов (длины электрической дуги) либо напряжения на электродах. После периода расплавления в печи образуется слой металла и шлака. Шлак скачивают через шлаковую летку (рабочее окно), постоянно присаживая шлакообразующие, в течение всего периода плавления, с целью удаления фосфора из расплава. Шлак вспенивают углеродсодержащими материалами для закрытия дуг, для лучшей его скачиваемости и уменьшения угара металла.

Выпуск готовой стали и шлака в стальковш осуществляется через сталевыпускное отверстие и жёлоб путём наклона рабочего пространства (или, если печь оборудована вместо жёлоба донным выпуском, то через него). Рабочее окно, закрываемое заслонкой, предназначено для контроля за ходом плавки (замер температуры металла и отбор пробы химического состава металла). Также рабочее окно может использоваться для подачи шлакообразующих и легирующих материалов (на малых печах). На современных сверхмощных печах подача шлакообразующих во время плавки осуществляется через специальное отверстие в своде конвеерной подачей. Углеродистые материалы для вспенивания шлака подаются в печь либо порционно через свод, либо вводятся инжекционными горелками струей сжатого воздуха. Перед выпуском и во время выпуска в стальковш добавляются легирующие и раскислители, а при отсекании печного шлака еще и шлакообразующие материалы.

Преимущества ДСП

Использование электрической энергии (электрического тока), возможность расплавить шихту (металлолом) практически любого состава, точное регулирование температуры металла и его химического состава подтолкнуло промышленность к использованию ДСП в ходе второй мировой войны для производства легированной стали, качественного литья и, как следствие, деталей оружия и боеприпасов. Сегодня дуговые сталеплавильные печи производят различные сорта сталей и чугунов, а также могут являться источником сырья (полупродукта) для АКП и МНЛЗ.

Недостатки

Высокий местный перегрев под электродами; трудность перемешивания и усреднения химического состава чугуна; значительное количество продуктов горения и шума во время работы.

Литература

- Свенчанский А. Д., Смелянский М. Я. Электрические промышленные печи. — М.: 1970.

- Линчевский Б. В., Соболевский А. Л., Кальменев А. А. Металлургия чёрных металлов. — М.: 1986.

- Сапко А.И. Исполнительные механизмы регуляторов мощности дуговых электропечей. М., Энергия, 1969. – 128 с.

См. также

dic.academic.ru

Схема и устройство электродуговой печи, изготовленной своими руками

Дуговая печь – это прибор, в котором плавление металла происходит за счет тепла, выделяемого электрической дугой.

Данная печь стала более эффективным и экологически чистым, но энергоемким аналогом доменных печей, используемых в черной и цветной металлургии. Емкость дуговой печи может быть от 0,5-400 тонн, температура плавления может быть выше 3000 °C. Основной материал такой печки это:

Устройство дуговой печи

Нагревательный элемент в электродуговой печи состоит из трех графитовых электродов с держателями, к которым подключаются кабели, проводящие трехфазный переменный электрический ток. Корпус печки имеет форму цилиндра со сферической нижней частью, куда закладывается плавильный материал. Между металлом внутри плавильни и электродами при подаче напряжения образуется электрическая дуга и происходит нагрев.

Нагревательный элемент в электродуговой печи состоит из трех графитовых электродов с держателями, к которым подключаются кабели, проводящие трехфазный переменный электрический ток. Корпус печки имеет форму цилиндра со сферической нижней частью, куда закладывается плавильный материал. Между металлом внутри плавильни и электродами при подаче напряжения образуется электрическая дуга и происходит нагрев.

Внутри стенки печки имеют огнеупорную изоляцию, а снаружи – прочный стальной кожух. В комплекте могут быть водяные охладители. Сверху печь имеет съемный свод с отверстиями для электродов, он препятствует утечке газов и тепла. Расплавленный металл сливается через специальный желоб при наклоне печки. Также, в конструкции предусмотрены окна для наблюдения за процессом плавки, взятия проб, для слива шлака.

Для работы печки необходимо и сопутствующее оборудование: трансформатор (подключенный к высоковольтной линии электропередач), регулятор мощности, подъемные механизмы, кабели разной проводящей силы, а также множество контрольных, измерительных, регулирующих работ, аппаратов. Важнейшим дополняющим элементом электродуговой печи является трансформатор, от его мощности зависит продолжительность плавления металла. Трансформатор регулирует необходимые параметры напряжения электродуги: максимальное для начала плавления и постепенное уменьшение в дальнейшем процессе для сохранения рабочего состояния элементов печи.

Для работы печки необходимо и сопутствующее оборудование: трансформатор (подключенный к высоковольтной линии электропередач), регулятор мощности, подъемные механизмы, кабели разной проводящей силы, а также множество контрольных, измерительных, регулирующих работ, аппаратов. Важнейшим дополняющим элементом электродуговой печи является трансформатор, от его мощности зависит продолжительность плавления металла. Трансформатор регулирует необходимые параметры напряжения электродуги: максимальное для начала плавления и постепенное уменьшение в дальнейшем процессе для сохранения рабочего состояния элементов печи.

Электродуговые печи применяются во многих отраслях промышленности, не только в металлургической, но и в химической, например, для производства фосфора, карбида кальция. Агрегаты меньшей емкости используются в небольших цехах, в лабораторных условиях для пробных плавок и экспериментов, в ювелирной промышленности, медицинской сфере, художественном промысле и во многих других областях деятельности человека.

Как собрать электродуговую печь

Если необходимо в домашних условия расплавить металл для хозяйственных целей или ювелирной работы, сделать простой сплав металлов, можно приобрести готовую портативную дуговую печь.

Их емкость может быть от 5 кг., они обладают высокими температурными характеристиками, удобны и безопасны в эксплуатации, но имеют высокую стоимость. Альтернативой может стать электродуговая печка небольших размеров, сконструированная своими руками.Определившись с конструкцией и материалами, необходимо заранее установить емкость печки. Размер печи зависит от показателей мощности сети и напряжения, которое может дать трансформатор.

Чем выше генерируемое напряжение, тем дальше нужно устанавливать электроды.

Например, используя промышленный сварочный трансформатор, расстояние должно быть от 15 см. до 20 см. Электроды для печи можно взять из электромотора, обладающего хорошей проводимостью тока.

Также электроды можно сделать своими руками из куска графита от старого электрода, или взять его из батарейки. Графитовый электрод должен быть ребристым, с обеих сторон в него присоединяют многожильный медный провод с надежной изоляцией.

Для теплоизоляции стенок внутри электропечи применяют слюду, снаружи – цементную плитку толщиной до 10 см. Дно печи изолируется кирпичом и дополнительно стальным листом с бортиками. Внутри печь заполняется графитовым порошком, его можно получить от натирания старого углеграфитного электрода напильником. В центре печи в графитовой массе делается отверстие для плавки металла. Медные провода подключаются к трансформатору. Размер печи может меняться, но схема изготовлении своими руками остается неизменной.

Первое включение печки проводится с обеспечением хорошей вентиляции, потому что во время прогрева будут выгорать имеющиеся органические включения и образовывать дым.

Последующая работа проходит без таких эффектов. Для расплавки металл кладут в графитовую лунку, если имеются крупные металлические части, то их плавят первыми, а потом добавляют мелкие. Делая сплав, сначала плавят тугоплавкий металл, а к нему добавляют легкоплавкий (например, сначала медь, а затем олово или алюминий). При работе с электропечью, сделанной своими руками, нужно соблюдать правила технической безопасности, не в коем случае не оставлять ее без присмотра.Электродуговая печь в глиняном горшке

Еще один вариант создания электродуговой печки своими руками – с использованием горшков. Для создания печки сначала понадобятся два горшка разного диаметра 20 см. и 5 см., в которых высверливаются отверстия одинакового диаметра на одном расстоянии. Схема дуговой печи включает в себя два углеродных электрода (от дуговой лампы), которые с противоположных сторон насквозь проходят через подготовленные проемы сквозь стенки двух горшков и встречаются в полости меньшего.

В большой горшок засыпается песок и помещается маленький горшок, на дне которого высверливается еще одно небольшое отверстие.

Углеродные электроды покрываются по всей длине огнестойкой глиной и вставляются в подготовленные проходы. Просверленные места хорошо замазывают глиной, чтобы не терялось тепло. Поверх изолированных электродов насыпают слой песка и утрамбовывают его небольшим количеством воды.

Крышку для печки можно сделать из подставки для горшка, оборудовав его ручками. К одному электроду прикручивается стеклянная трубка для регулировки работы, другой остается в фиксированном положении. Электроды латунными или медными зажимами подключаются проводами через предохранитель к сети.

Электродуговая печь в огнеупорном кирпиче

Для создания понадобится огнеупорный кирпич, в котором высверливаются два отверстия: одно для графитового стержня (из батарейки), а второе для графитового тигля. Между этими элементами и будет возникать электрическая дуга. Стержень и тигель через зажимы подключаются к медным изолированным проводам и последовательно, с сопротивлением подключается к сети. Металл помещается в тигель, дуга зажигается вручную, как на сварочном аппарате и замыкается. Такой вариант печки, сделанный своими руками, подойдет для небольших объемов плавления металла.

poluchi-teplo.ru

Дуговая сталеплавильная печь — Википедия (с комментариями)

Материал из Википедии — свободной энциклопедии

Дуговая сталеплавильная печь — электрическая плавильная печь, в которой используется тепловой эффект электрической дуги для плавки металлов и других материалов.

Общее описание дуговой электропечи

В обозначении дуговой сталеплавильной печи, как правило, присутствует её ёмкость в тоннах (например, ДСП-12). Диапазон печей варьируется от 1 до 400 тонн. Температура в ДСП может достигать 1800 °C.

Дуговая сталеплавильная печь (ДСП) состоит из плавильной ванны (рабочего пространства), регулятора мощности дуги и вспомогательных технологических механизмов, позволяющих открыть (закрыть) свод печи, собрать шлак и выпустить расплавленный металл.

Регулирование мощности электрической дуги производится программно-адаптивным регулятором, который с помощью привода перемещает электроды в вертикальной плоскости. Известны регуляторы электрической дуги с электромеханическим приводом, которые вследствие своей инерционности не получили большого распространения и сейчас практически полностью вытеснены регуляторами с электрогидравлическим приводом.

Как правило, ДСП имеет индивидуальное электроснабжение через так называемый «печной» трансформатор, подключенный к высоковольтной линии электропередач. Мощность трансформатора может достигать 180 МВА. Его вторичное напряжение находится в пределах от 50 до 300 В (в современных печах до 1200 В), а первичное от 6 до 35 кВ (для высокомощных печей до 110 кВ). Вторичное напряжение регулируется при помощи ступенчатого переключателя, который сохраняет свою работоспособность так же и в режиме плавки.

Плавка стали производится в рабочем пространстве печи, которое ограничено сверху куполообразным сводом, снизу и с боков, соответственно, сферическим подом и стенками, кожух которых изнутри выложен огнеупорным материалом. Съёмный свод может быть набран из огнеупорных кирпичей, опирающихся на опорное кольцо, или, как и стенки печи, может быть сделан из водоохлаждаемых панелей. Через три симметрично расположенных в своде отверстия в рабочее пространство введены токопроводящие графитовые электроды, которые с помощью специальных механизмов могут перемещаться вверх и вниз. Печь обычно питается трёхфазным электрическим током, также существуют печи постоянного тока. Современная мощная дуговая печь используется преимущественно как агрегат для плавки шихты и получения жидкого полупродукта, который дальнейшей обработкой доводят до требуемого химического состава.

История

Впервые в мире возможность использования дуги для плавления металлов была показана В. В. Петровым в 1803 году. Петров показал, что с помощью такой дуги можно не только расплавлять металлы, но и восстанавливать их из окислов, нагревая их в присутствии углеродистых восстановителей. Кроме того, ему удалось получить сваривание металлов в электрической дуге.

- 1810 г. Сэр Гемфри Дэви провёл экспериментальную демонстрацию горения дуги

- 1853 г. Пишон попытался построить электротермическую печь

- 1878-79 г. Сэр Вильгельм Сименс получил патент на электрическую печь дугового типа

- 1899 г. Первая дуговая сталеплавильная печь прямого действия, построенная Эру.

Хотя ДСП применялись во время второй мировой войны для получения сплавов стали, широкое распространение получила только после её окончания.

Процесс выплавки

Плавка в ДСП, после осмотра печи и ремонта пострадавших участков футеровки (заправка), начинается с завалки шихты. В современные печи шихту загружают сверху при помощи загрузочной бадьи (корзины). Для предохранения подины от ударов крупными кусками шихты на дно бадьи загружают мелкий лом. Для раннего шлакообразования в завалку вводят известь 2-3 % от массы металлической шихты. После окончания завалки в печь опускают электроды, включают высоковольтный выключатель и начинают период плавления. На данном этапе возможна поломка электродов (при плохой проводимости между электродом и шихтой исчезает электрическая дуга и электрод упирается в непроводящий кусок шихты). Регулирование отдаваемой мощности осуществляется изменением положения электродов (длины электрической дуги) либо напряжения на электродах. После периода расплавления в печи образуется слой металла и шлака. Шлак скачивают через шлаковую летку (рабочее окно), постоянно присаживая шлакообразующие, в течение всего периода плавления, с целью удаления фосфора из расплава. Шлак вспенивают углеродсодержащими материалами для закрытия дуг, для лучшей его скачиваемости и уменьшения угара металла.

Выпуск готовой стали и шлака в стальковш осуществляется через сталевыпускное отверстие и жёлоб путём наклона рабочего пространства (или, если печь оборудована вместо жёлоба донным выпуском, то через него). Рабочее окно, закрываемое заслонкой, предназначено для контроля за ходом плавки (замер температуры металла и отбор пробы химического состава металла). Также рабочее окно может использоваться для подачи шлакообразующих и легирующих материалов (на малых печах). На современных сверхмощных печах подача шлакообразующих во время плавки осуществляется через специальное отверстие в своде конвейерной подачей. Углеродистые материалы для вспенивания шлака подаются в печь либо порционно через свод, либо вводятся инжекционными горелками струей сжатого воздуха. Перед выпуском и во время выпуска в стальковш добавляются легирующие и раскислители, а при отсекании печного шлака еще и шлакообразующие материалы.

Преимущества ДСП

Использование электрической энергии (электрического тока), возможность расплавить шихту (металлолом) практически любого состава, точное регулирование температуры металла и его химического состава подтолкнуло промышленность к использованию ДСП в ходе второй мировой войны для производства легированной стали, качественного литья и, как следствие, деталей оружия и боеприпасов. Сегодня дуговые сталеплавильные печи производят различные сорта сталей и чугунов, а также могут являться источником сырья (полупродукта) для АКП и МНЛЗ.

Недостатки

Высокий местный перегрев под электродами; трудность перемешивания и усреднения химического состава стали; значительное количество продуктов горения и шума во время работы.

См. также

Напишите отзыв о статье «Дуговая сталеплавильная печь»

Литература

- Свенчанский А. Д., Смелянский М. Я. Электрические промышленные печи. — М.: 1970.

- Лебедев И. А.,. Электрическая печь // Энциклопедический словарь Брокгауза и Ефрона : в 86 т. (82 т. и 4 доп.). — СПб., 1890—1907.

- Линчевский Б. В., Соболевский А. Л., Кальменев А. А. Металлургия чёрных металлов. — М.: 1986.

- Сапко А.И. Исполнительные механизмы регуляторов мощности дуговых электропечей. М., Энергия, 1969. – 128 с.

Отрывок, характеризующий Дуговая сталеплавильная печь

– Charmant, – прошептала маленькая княгиня, втыкая иголку в работу, как будто в знак того, что интерес и прелесть рассказа мешают ей продолжать работу.Виконт оценил эту молчаливую похвалу и, благодарно улыбнувшись, стал продолжать; но в это время Анна Павловна, все поглядывавшая на страшного для нее молодого человека, заметила, что он что то слишком горячо и громко говорит с аббатом, и поспешила на помощь к опасному месту. Действительно, Пьеру удалось завязать с аббатом разговор о политическом равновесии, и аббат, видимо заинтересованный простодушной горячностью молодого человека, развивал перед ним свою любимую идею. Оба слишком оживленно и естественно слушали и говорили, и это то не понравилось Анне Павловне.

– Средство – Европейское равновесие и droit des gens [международное право], – говорил аббат. – Стоит одному могущественному государству, как Россия, прославленному за варварство, стать бескорыстно во главе союза, имеющего целью равновесие Европы, – и она спасет мир!

– Как же вы найдете такое равновесие? – начал было Пьер; но в это время подошла Анна Павловна и, строго взглянув на Пьера, спросила итальянца о том, как он переносит здешний климат. Лицо итальянца вдруг изменилось и приняло оскорбительно притворно сладкое выражение, которое, видимо, было привычно ему в разговоре с женщинами.

– Я так очарован прелестями ума и образования общества, в особенности женского, в которое я имел счастье быть принят, что не успел еще подумать о климате, – сказал он.

Не выпуская уже аббата и Пьера, Анна Павловна для удобства наблюдения присоединила их к общему кружку.

В это время в гостиную вошло новое лицо. Новое лицо это был молодой князь Андрей Болконский, муж маленькой княгини. Князь Болконский был небольшого роста, весьма красивый молодой человек с определенными и сухими чертами. Всё в его фигуре, начиная от усталого, скучающего взгляда до тихого мерного шага, представляло самую резкую противоположность с его маленькою, оживленною женой. Ему, видимо, все бывшие в гостиной не только были знакомы, но уж надоели ему так, что и смотреть на них и слушать их ему было очень скучно. Из всех же прискучивших ему лиц, лицо его хорошенькой жены, казалось, больше всех ему надоело. С гримасой, портившею его красивое лицо, он отвернулся от нее. Он поцеловал руку Анны Павловны и, щурясь, оглядел всё общество.

– Vous vous enrolez pour la guerre, mon prince? [Вы собираетесь на войну, князь?] – сказала Анна Павловна.

– Le general Koutouzoff, – сказал Болконский, ударяя на последнем слоге zoff , как француз, – a bien voulu de moi pour aide de camp… [Генералу Кутузову угодно меня к себе в адъютанты.]

– Et Lise, votre femme? [А Лиза, ваша жена?]

– Она поедет в деревню.

– Как вам не грех лишать нас вашей прелестной жены?

– Andre, [Андрей,] – сказала его жена, обращаясь к мужу тем же кокетливым тоном, каким она обращалась к посторонним, – какую историю нам рассказал виконт о m lle Жорж и Бонапарте!

Князь Андрей зажмурился и отвернулся. Пьер, со времени входа князя Андрея в гостиную не спускавший с него радостных, дружелюбных глаз, подошел к нему и взял его за руку. Князь Андрей, не оглядываясь, морщил лицо в гримасу, выражавшую досаду на того, кто трогает его за руку, но, увидав улыбающееся лицо Пьера, улыбнулся неожиданно доброй и приятной улыбкой.

– Вот как!… И ты в большом свете! – сказал он Пьеру.

– Я знал, что вы будете, – отвечал Пьер. – Я приеду к вам ужинать, – прибавил он тихо, чтобы не мешать виконту, который продолжал свой рассказ. – Можно?

– Нет, нельзя, – сказал князь Андрей смеясь, пожатием руки давая знать Пьеру, что этого не нужно спрашивать.

Он что то хотел сказать еще, но в это время поднялся князь Василий с дочерью, и два молодых человека встали, чтобы дать им дорогу.

– Вы меня извините, мой милый виконт, – сказал князь Василий французу, ласково притягивая его за рукав вниз к стулу, чтоб он не вставал. – Этот несчастный праздник у посланника лишает меня удовольствия и прерывает вас. Очень мне грустно покидать ваш восхитительный вечер, – сказал он Анне Павловне.

Дочь его, княжна Элен, слегка придерживая складки платья, пошла между стульев, и улыбка сияла еще светлее на ее прекрасном лице. Пьер смотрел почти испуганными, восторженными глазами на эту красавицу, когда она проходила мимо него.

– Очень хороша, – сказал князь Андрей.

– Очень, – сказал Пьер.

Проходя мимо, князь Василий схватил Пьера за руку и обратился к Анне Павловне.

– Образуйте мне этого медведя, – сказал он. – Вот он месяц живет у меня, и в первый раз я его вижу в свете. Ничто так не нужно молодому человеку, как общество умных женщин.

Анна Павловна улыбнулась и обещалась заняться Пьером, который, она знала, приходился родня по отцу князю Василью. Пожилая дама, сидевшая прежде с ma tante, торопливо встала и догнала князя Василья в передней. С лица ее исчезла вся прежняя притворность интереса. Доброе, исплаканное лицо ее выражало только беспокойство и страх.

– Что же вы мне скажете, князь, о моем Борисе? – сказала она, догоняя его в передней. (Она выговаривала имя Борис с особенным ударением на о ). – Я не могу оставаться дольше в Петербурге. Скажите, какие известия я могу привезти моему бедному мальчику?

Несмотря на то, что князь Василий неохотно и почти неучтиво слушал пожилую даму и даже выказывал нетерпение, она ласково и трогательно улыбалась ему и, чтоб он не ушел, взяла его за руку.

– Что вам стоит сказать слово государю, и он прямо будет переведен в гвардию, – просила она.

– Поверьте, что я сделаю всё, что могу, княгиня, – отвечал князь Василий, – но мне трудно просить государя; я бы советовал вам обратиться к Румянцеву, через князя Голицына: это было бы умнее.

Пожилая дама носила имя княгини Друбецкой, одной из лучших фамилий России, но она была бедна, давно вышла из света и утратила прежние связи. Она приехала теперь, чтобы выхлопотать определение в гвардию своему единственному сыну. Только затем, чтоб увидеть князя Василия, она назвалась и приехала на вечер к Анне Павловне, только затем она слушала историю виконта. Она испугалась слов князя Василия; когда то красивое лицо ее выразило озлобление, но это продолжалось только минуту. Она опять улыбнулась и крепче схватила за руку князя Василия.

– Послушайте, князь, – сказала она, – я никогда не просила вас, никогда не буду просить, никогда не напоминала вам о дружбе моего отца к вам. Но теперь, я Богом заклинаю вас, сделайте это для моего сына, и я буду считать вас благодетелем, – торопливо прибавила она. – Нет, вы не сердитесь, а вы обещайте мне. Я просила Голицына, он отказал. Soyez le bon enfant que vous аvez ete, [Будьте добрым малым, как вы были,] – говорила она, стараясь улыбаться, тогда как в ее глазах были слезы.

wiki-org.ru

Дуговая электросталеплавильная печь

Введение

Электросталеплавильному способу принадлежит ведущая роль в производстве качественной и высоколегированной стали. Благодаря ряду принципиальных особенностей этот способ приспособлен для получения разнообразного по составу высококачественного металла с низким содержанием серы, фосфора, кислорода и других вредных или нежелательных примесей и высоким содержанием легирующих элементов, придающих стали особые свойства – хрома, никеля, марганца, кремния, молибдена, вольфрама, ванадия, титана, циркония и других элементов.

Преимущества электроплавки по сравнению с другими способами сталеплавильного производства связаны с использованием для нагрева металла электрической энергии. Выделение тепла в электропечах происходит либо в нагреваемом металле, либо в непосредственной близи от его поверхности. Это позволяет в сравнительно небольшом объеме сконцентрировать значительную мощность и нагревать металл с большой скоростью до высоких температур, вводить в печь большие количества легирующих добавок; иметь в печи восстановительную атмосферу и безокислительные шлаки, что предполагает малый угар легирующих элементов; плавно и точно регулировать температуру металла; более полно, чем других печах раскислять металл, получая его с низким содержанием неметаллических включений; получать сталь с низким содержанием серы. Расход тепла и изменение температуры металла при электроплавке относительно легко поддаются контролю и регулированию, что очень важно при автоматизации производства.

Электропечь лучше других приспособлена для переработки металлического лома, причем твердой шихтой может быть занят весь объем печи, и это не затрудняет процесс расплавления. Металлизованные окатыши, заменяющие металлический лом, можно загружать в электропечь непрерывно при помощи автоматических дозирующих устройств.

В электропечах можно выплавлять сталь обширного сортамента.

1. Устройство дуговых печей

1.1.Общее описание дуговой электропечи

Дуговая печь состоит из рабочего пространства (собственно печи) с электродами и токоподводами и механизмов, обеспечивающих наклон печи, удержание и перемещение электродов и загрузку шихты.

Плавку стали ведут в рабочем пространстве, ограниченном сверху куполообразным сводом, снизу сферическим подом и с боков стенками. Огнеупорная кладка пода и стен заключена в металлический кожух. Съемный свод набран из огнеупорных кирпичей, опирающихся на опорное кольцо. Через три симметрично расположенных в своде отверстия в рабочее пространство введены токопроводящие электроды, которые с помощью специальных механизмов могут перемещаться вверх и вниз. Печь питается трехфазным током.

Шихтовые материалы загружают на под печи, после их расплавления в печи образуется слой металла и шлака. Плавление и нагрев осуществляется за счет тепла электрических дуг, возникающих между электродами и жидким металлом или металлической шихтой.

Выпуск готовой стали и шлака осуществляется через сталевыпускное отверстие и желоб путем наклона рабочего пространства. Рабочее окно, закрываемое заслонкой, предназначено для контроля за ходом плавки, ремонта пода и загрузки материалов.

2. Выплавка стали в основных дуговых электропечах

2.1.Шихтовые материалы

Основной составляющей шихты (75-100%) электроплавки является стальной лом. Лом не должен содержать цветных металлов и должен иметь минимальное количество никеля и меди; желательно, чтобы содержание фосфора в ломе не превышало 0.05%. при более высоком содержании фосфора продолжительность плавки возрастает. Лом не должен быть сильно окисленным (ржавым). С ржавчиной (гидратом окиси железа) вносится в металл много водорода. Лом должен быть тяжеловесным, чтобы обеспечивалась загрузка шихты в один прием (одной бадьей). При легковесном ломе после частичного расплавления первой порции шихты приходится вновь открывать печь и подсаживать шихту, что увеличивает продолжительность плавки.

В последнее время расширяется применение металлизованных окатышей и губчатого железа – продуктов прямого восстановления обогащенных железных руд. Они содержат 85-93% Fe, основными примесями являются окислы железа, SiO2 и Al2 O3 . Отличительная особенность этого сырья – наличие углерода от 0.2-0.5 до 2% и очень низкое содержание серы, фосфора, никеля, меди и других примесей, обычно имеющихся в стальном ломе. Это позволяет выплавлять сталь, отличающуюся повышенной чистотой от примесей. Переплав отходов легированных сталей позволяет экономить дорогие ферросплавы. Эти отходы сортируют по химическому составу и используют при выплавке сталей, содержащих те же легирующие элементы, что и отходы.

Для повышения содержания углерода в шихте используют чугун, кокс и электродный бой. Основное требование к чугуну – минимальное содержание фосфора, поэтому чтобы не вносить много фосфора в шихту малых (<40 т) печей не более 10% чугуна, а в большегрузных не более 25%.

В качестве шлакообразующих в основных печах применяют известь, известняк, плавиковый шпат, боксит, шамотный бой; в кислых печах – кварцевый песок, шамотный бой, известь. В качестве окислителей используют железную руду, прокатную окалину, агломерат, железные окатыши, газообразный кислород. К шлакообразующим и окислителям предъявляются те же требования, что и при других сталеплавильных процессах: известь не должна содержать более 90% CaO, менее 2% SiO2 , менее 0.1% S и быть свежеобоженной, чтобы не вносить в металл водород. Железная руда должна содержать менее 8% SiO2, поскольку он понижает основность шлака, менее 0.05% S и мене 0.2% P; желательно применять руду с размером кусков 40-100 мм, поскольку такие куски легко проходят через слой шлака и непосредственно реагирует с металлом. В плавиковом шпате, применяемом для разжижения шлака содержание CaF2 должно превышать 85%.

В элекросталеплавильном производстве для легирования и раскисления применяются практически все известные ферросплавы и легирующие.

2.2.Плавка в основной печи на углеродистой шихте

Данная технология также носит название технологии плавки на свежей шихте с окислением и применяется на печах малой и средней (£40 т) емкости при выплавке качественных легированных сталей. Плавка состоит из следующих периодов:

1. заправка печи;

2. загрузка шихты;

3. плавление;

4. окислительный период;

5. восстановительный период;

6. выпуск стали.

Заправка печи

Заправка – это исправление изношенных и поврежденных участков футеровки пода. После выпуска очередной плавки с подины удаляют остатки металла и шлака. На поврежденные подины и откосов забрасывают магнезитовый порошок или же магнезитовый порошок, смешанный с каменноугольным пеком (связующим). Длительность заправки10-15 мин.

Загрузка шихты

При выплавке стали в печах малой и средней емкости шихта на 90-100% состоит из стального лома. Для повышения содержания углерода в шихту вводят чугун (<10%), а также электродный бой или кокс. Общее количество чугуна и электродного боя или кокса должно быть таким, чтобы содержание углерода в шихте превышало нижний предел его содержания в готовой стали на 0.3% при выплавке высокоуглеродистых сталей, на 0.3-04 % при выплавке среднеуглеродистых и на 0.5% для низкоуглеродистых. Этот предел несколько снижается при росте емкости печи. Чтобы совместить удаление части фосфора с плавлением шихты в завалку рекомендуется давать 2-3% извести.

Загрузку ведут бадьями или корзинами. В корзины и бадьи шихту укладывают в следующей последовательности: на дно кладут часть мелочи, чтобы защитить подину от ударов тяжелых кусков стального лома, затем в центре укладывают крупный лом, а по периферии средний и сверху – оставшийся мелкий лом. Плотная укладка шихты улучшает ее проводимость, обеспечивая устойчивое горение дуги, ускоряя плавление. Для уменьшения угара кокс и электродный бой кладут под слой крупного лома.

Плавление

После окончания завалки электроды опускают почти до касания с шихтой и включают ток. Под действием высокой температуры дуг шита под электродами плавиться, жидкий металл стекает вниз, накапливаясь в центральной части подины. Электроды постепенно опускаются, проплавляя в шихте «колодцы» и достигая крайнего нижнего положения. По мере увеличения количества жидкого металла электроды поднимаются. Это достигается при помощи автоматических регуляторов для поддержания определенной длины дуги. Плавление ведут при максимальной мощности печного трансформатора.

Во время плавления происходит окисление составляющих шихты, формируется шлак, происходит частичное удаление в шлак фосфора и серы. Окисление примесей осуществляется за счет кислорода воздуха, окалины и ржавчины, внесенных металлической шихтой.

За время плавления полностью окисляется кремний, 40-60% марганца, частично окисляется углерод и железо. В формировании шлака наряду с продуктами окисления (SiO2 , MnO, FeO) принимает участие и окись кальция, содержащаяся в извести. Шлак к концу периода плавления имеет примерно следующий состав, %: 35-40 CaO; 15-25 SiO2 ; 8-15 FeO; 5-10 MnO; 3-7 Al2 O3 ; 0.5-1.2 P2 O5 . низкая температура и наличие основного железистого шлака благоприятствует дефосфорации. В зоне электрических дуг за время плавления испаряется от 2 до 5% металла, преимущественно железа.

Для ускорения плавления иногда применяют газо-кислородные горелки, вводимые в рабочее пространство через под или стенки печи. Для уменьшения продолжительности плавления часто применяют продувку кислородом, вводимым в жидкий металл после расплавления ¾ шихты с помощью фурм или стальных футерованных трубок. При расходе кислорода 4-6 м2 /т длительность плавления сокращается на 10-20 мин.

Продолжительность периода плавки определяется мощностью трансформатора и составляет от 1.1 до 3.0 ч. Расход электроэнергии за время плавления составляет 400-480 кВт*/ч.

Окислительный период

Задача окислительного периода плавки состоит в следующем:

mirznanii.com