Производство ДСП оказывается весьма прибыльным при наличии дешевого исходного сырья

На сегодняшний день производство ДСП является весьма выгодным направлением деятельности, поскольку этот практичный, экономичный и легкий в обработке материал широко востребован среди широкого круга потребителей. Особым спросом ДСП пользуется у предприятий, занимающихся мебельным производством или строительством – из него изготавливают мебель, стеновые панели, полы, перегородки, а также используют для обшивки стен, крыш или декорирования интерьеров. Древесно-стружечные плиты успешно заменяют массив дерева, и практически ничем не уступая ему по внешнему виду, имеют более низкую стоимость.

Исходным сырьем для производства этого материала выступают отходы деревообработки и лесопиления, которые на специальных станках измельчают до состояния стружки, а затем склеивают термопрессом, добавляя связующее вещество. Обычно хорошие бревна в процессе производства ДСП почти не используются, что никак не влияет качество готового материала. Даже используя древесину малоценных пород, щепы, опилки, сучья, горбыли, мелкие ветки, на выходе получают плиты с отличными эксплуатационными характеристиками, а прочность и долговечность материала удается повысить с помощью антисептических и других добавок.

Даже используя древесину малоценных пород, щепы, опилки, сучья, горбыли, мелкие ветки, на выходе получают плиты с отличными эксплуатационными характеристиками, а прочность и долговечность материала удается повысить с помощью антисептических и других добавок.

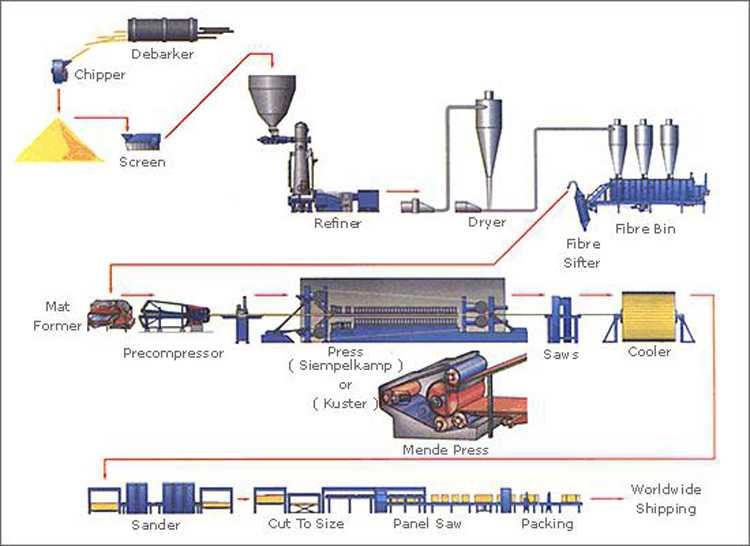

Процесс производства ДСП плит включает в себя несколько этапов. Если используется круглая низкокачественная древесина, то на подготовительном этапе её очищают от коры, распиливают на части и помещают в бассейн с водой, где осуществляется гидротермическая обработка деревянного материала. После этого чурки отправляются на станки с ножевым валом, которые превращают их в стружку, нарезая параллельно древесным волокнам. Другой способ получения стружки – из щепы.

Подготовительный цех оснащается рубильными машинами и стружечными станками, которые и позволяют получать технологическую щепу, необходимую для дальнейшего производства ДВП и ДСП. Необходимо помнить о том, что качество склеивания ДСП напрямую зависит от формы и размера стружки, которые задаются заранее.

Мягкая стружка, имеющая небольшую толщину, более эластичная и лучше прессуется. Кроме того, сечение стружки не должно быть квадратным, в противном случае физико-механические характеристики древесно-стружечной плиты резко снижаются. Кстати, для большинства линий по производству ДСП, собранных еще в советское время, проблема «квадратной стружки» стоит очень остро. Современное оборудование для производства ДСП позволяет изготавливать однослойные плиты, с более равномерным распределением стружки – от более крупной в середине, до мелкой – по краям.

После стружечного станка материал попадает на дробилку, где уменьшается его ширина, или на молотковую мельницу, благодаря чему стружка становится более тонкой и гладкой. Особенно важна последняя операция для производства ламинированного ДСП, качество которого несколько выше, чем обычного. Поскольку крупную и мелкую щепу необходимо обрабатывать с разной скоростью, измельчение разных фракций происходит раздельно. Далее измельченная до нужного размера стружка собирается в бункеры.

Особенно важна последняя операция для производства ламинированного ДСП, качество которого несколько выше, чем обычного. Поскольку крупную и мелкую щепу необходимо обрабатывать с разной скоростью, измельчение разных фракций происходит раздельно. Далее измельченная до нужного размера стружка собирается в бункеры.

Для хранения сырой стружки используют специальные бункеры, из которых механическими или пневмотранспортерами она подается на сушилки. Сушат материал до тех пор, пока его влажность не достигнет 4-6% для внешних слоев и 2-4% для внутреннего. Сушилки представляют собой конвективные агрегаты, как правило, барабанного типа, работающие на газе или мазуте. Температура в топке может доходить до 900 — 1000°, на выходе же она значительно ниже – 90 — 120°. Поднятые горячим воздухом частицы стружки попадают в циклонную установку – там более крупные частицы отсеиваются и возвращаются обратно на мельницу для доизмельчения.

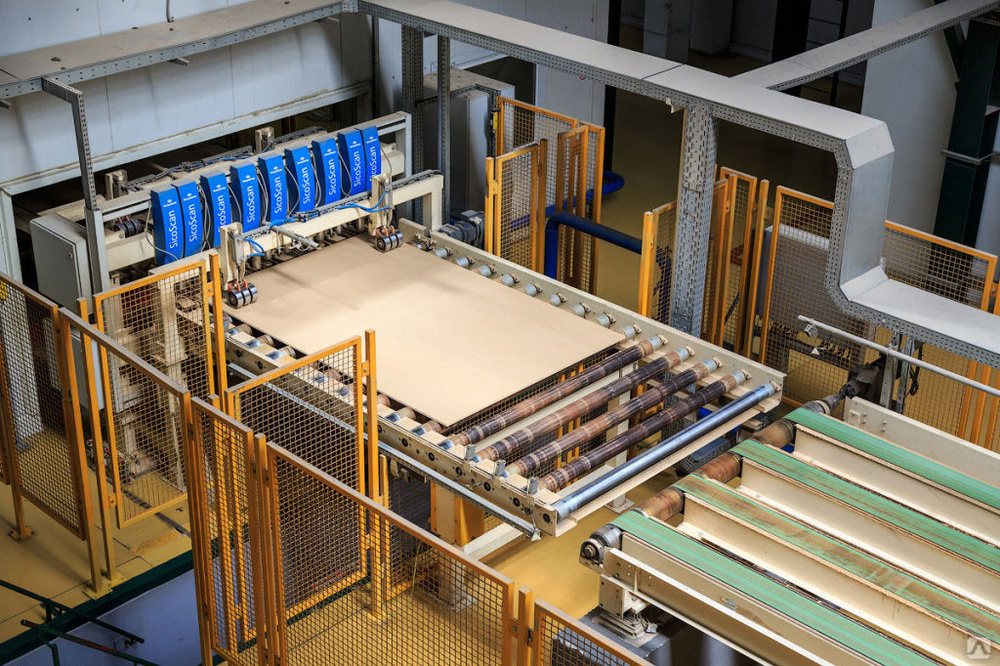

Сухую стружку просеивают и сортируют с помощью вибросит. Процесс сортировки имеет особе значение, ведь именно на этом этапе происходит разделение сырья для изготовления внутреннего и наружных слоев ДСП. Однородная стружка без посторонних включений – залог того, что поверхность готовой древесно-стружечной плиты будет гладкой, а склейка – более прочной.

Процесс сортировки имеет особе значение, ведь именно на этом этапе происходит разделение сырья для изготовления внутреннего и наружных слоев ДСП. Однородная стружка без посторонних включений – залог того, что поверхность готовой древесно-стружечной плиты будет гладкой, а склейка – более прочной.

Согласно технологии производства ДСП, частицы стружки склеиваются между собой с помощью особого клеевого материала – синтетической мочевиноформальдегидной смолы. Соединение стружечной смеси со связующим составом осуществляется в смесителях непрерывного действия. Распыление клеевого состава в этих агрегатах происходит через форсунки, каждая из которых связана с дозировочным насосом. Сложность операции в том, что смолой должна быть покрыта каждая частица. При недостаточном осмолении отдельные стружки не склеиваются, а при излишнем – качество готовой плиты ухудшается, да и расход клеевого состава увеличивается.

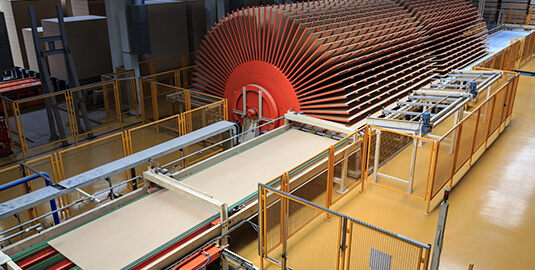

Формирующие машины, в которые осмоленная стружка направляется ленточными или скребковыми транспортерами, укладывают материал в специальные формы – поддоны . Стружечный ковер имеет определенную ширину и толщину и при его формировании насыпка должна осуществляться равномерно. Непосредственно склеивание плит ДСП происходит в термопрессах. При этом считается, что плиты, изготовленные плоским способом прессования имеют более высокую механическую прочность, чем плиты, спрессованные экструзионным способом. Линии прессования могут быть одно- и двухэтажными. Последние отличаются высокой производительностью и позволяют одновременно прессовать до 22 ДСП.

Стружечный ковер имеет определенную ширину и толщину и при его формировании насыпка должна осуществляться равномерно. Непосредственно склеивание плит ДСП происходит в термопрессах. При этом считается, что плиты, изготовленные плоским способом прессования имеют более высокую механическую прочность, чем плиты, спрессованные экструзионным способом. Линии прессования могут быть одно- и двухэтажными. Последние отличаются высокой производительностью и позволяют одновременно прессовать до 22 ДСП.

Следующий этап – обрезка готовых плит до требуемого размера. Различают два способа обрезки – горячий и холодный. Готовые ДСП подвергают финишной обработке, в процессе которой шлифуется поверхность плиты и её торцы. Если предполагается использование ДСП в строительстве, то на этом работа заканчивается, а плиты отправляются в продажу. Если же ДСП необходимы для производства столешниц или мебели, то они должны быть облицованы различными декоративными покрытиями. Надо сказать, что в плане технологии мини производство ДСП практически ничем не отличается от производства, которое осуществляется на крупных предприятиях, основная разница – в объемах готового материала.

В России производство ДСП начало активно развиваться с середины прошло века. При этом, несмотря на появление современных технологий, часть отечественных предприятий, особенно имеющих небольшое производство,до сих пор продолжает выпускать плиты низкого качества, содержание вредных веществ в которых значительно превышает все допустимые нормы. Зарубежные заводы по производству ДСП уже давно предлагают потребителям безопасные для здоровья древесно-стружечные плиты класса «Super E», чего, к сожалению,не скажешь о нашей стране. Поэтому к покупке мебели из ДСП, особенно для детской комнаты, стоит подойти со всей серьезностью. Это именно тот случай, когда лучше переплатить, но сократить возможные негативные последствия.

Технология производства ДСП (древесностружечных плит)

Древесностружечные плиты за последние 10—15 лет стали, очевидно, одним из самых известных и распространенных древесных материалов. Они являются основным конструкционным материалом в производстве мебели, а в последнее время получают все большее признание и в строительстве, в частности в производстве малоэтажных домов.

Сырье для древесностружечных плит — различного вида отходы лесопиления, лесозаготовок, деревообработки (горбыли, рейки, откомлевки, сучья, срезки, стружка, опилки), а также низкокачественные круглые лесоматериалы. Становится понятным значимость этого производства: из отходов и низкокачественной древесины получается материал, из которого изготовляют высококачественные, долговечные изделия.

Все кусковые отходы измельчаются в щепу на рубительных машинах. Из щепы, а также из стружки, отходов и опилок на специальных роторных станках приготовляется стружка. Из круглых лесоматериалов стружка изготовляется или непосредственно из бревна на станках с ножевым валом, или по схеме щепа — стружка, когда сначала изготовляется щепа, а затем из щепы стружка. Перед подачей бревен на струженный станок их разрезают на мерные заготовки (обычно длиной 1 м).

Стружка должна иметь определенные, наперед заданные размеры (толщина 0,2—0,5 мм, ширина 1 — 10 мм, длина 5—40 мм). В наружные слои плиты направляется стружка наименьших размеров. Кроме соблюдения размеров необходимо также следить, чтобы стружка была плоской, равномерной толщины, с ровной поверхностью. Стружка для наружных слоев после стружечных станков проходит дополнительное измельчение на дробилках (здесь уменьшается ширина) или в мельницах, где изменяется толщина. Последняя операция имеет особое значение для плит, которые отделываются методом ламинирования, так как в этом случае предъявляются высокие требования к качеству их поверхности.

Кроме соблюдения размеров необходимо также следить, чтобы стружка была плоской, равномерной толщины, с ровной поверхностью. Стружка для наружных слоев после стружечных станков проходит дополнительное измельчение на дробилках (здесь уменьшается ширина) или в мельницах, где изменяется толщина. Последняя операция имеет особое значение для плит, которые отделываются методом ламинирования, так как в этом случае предъявляются высокие требования к качеству их поверхности.

Изготовленная сырая стружка хранится в бункерах, куда подается системой пневмотранспорта или механическими транспортерами. Из бункеров сырая стружка подается в сушилки. Сушить стружку необходимо до влажности 4—6%, а для внутреннего слоя — до 2—4%. Поэтому стружку разных слоев сушат в отдельных сушилках. В производстве древесностружечных плит используются, как правило, конвективные сушилки, в большинстве случаев барабанного типа. В топке сушилки сжигается газ или мазут, температура в ней 900— 1000° С. На входе в барабан Температура сушильного агента достигает 450—550° С, на выходе она от 90 до 120° С. Барабан имеет диаметр 2,2 м и длину 10 м, устанавливается он с наклоном в 2—3° в сторону входа сырой стружки.

Барабан имеет диаметр 2,2 м и длину 10 м, устанавливается он с наклоном в 2—3° в сторону входа сырой стружки.

После сушки стружка сортируется или на механических (ситовых) агрегатах, или пневматически. На этих машинах происходит разделение стружки на фракции для наружных и внутренних слоев. На этом заканчивается изготовление стружки. Автор должен заметить, что эта часть технологического процесса во многом предопределяет успешное выполнение последующих операций, производительность процесса и особенно качество плит. Поэтому приготовлению стружки (работе оборудования на этом участке, квалификации операторов) уделяется большое внимание.

Стружка смешивается со связующим в специальных агрегатах, Называемых смесителями. Операция эта сложная, поскольку технология производства требует покрытия связующим каждой стружки. Неосмоленные стружки не склеиваются, а излишняя смола на стружке приводит к перерасходу связующего и плохому качеству плит. Связующее в смеситель подается в виде растворов. Их концентрация в потоке наружного слоя 53— 55%, внутреннего слоя несколько больше (60—61%). В настоящее время наиболее распространены смесители, в которых распыленное связующее (размеры частиц 30—100 мкм) факелом направляется на поток взвешенных в воздухе стружек. Эти два потока перемешиваются, связующее осаждается на поверхности стружек. Смесители, как правило, нуждаются в тонком регулировании, при котором соблюдаются строгие количественные соотношения между стружкой, смолой и отвердителем. После осмоления стружка ленточными или скребковыми транспортерами направляется в формирующие машины.

Их концентрация в потоке наружного слоя 53— 55%, внутреннего слоя несколько больше (60—61%). В настоящее время наиболее распространены смесители, в которых распыленное связующее (размеры частиц 30—100 мкм) факелом направляется на поток взвешенных в воздухе стружек. Эти два потока перемешиваются, связующее осаждается на поверхности стружек. Смесители, как правило, нуждаются в тонком регулировании, при котором соблюдаются строгие количественные соотношения между стружкой, смолой и отвердителем. После осмоления стружка ленточными или скребковыми транспортерами направляется в формирующие машины.

Формирующие машины принимают осмоленную стружку и высыпают ее ровным слоем (ковром) на проходящие под ними поддоны или ленточные транспортеры. Стружечный ковер — это непрерывная лента определенной ширины и толщины. Он разделяется на пакеты, из которых и образуются в последующем при горячем прессовании плиты. Естественно, что равномерность насыпки ковра прямым образом влияет на качество плит (равноплотность, равнотолщинность). Кроме того, формирующие машины должны насыпать во внешние слои мелкие стружки.

Кроме того, формирующие машины должны насыпать во внешние слои мелкие стружки.

Конвейер перемещает пакеты, которые после прохождения пресса для подпрессовки становятся плотными, обладающими транспортной прочностью брикетами. В настоящее время в промышленности древесностружечных плит известно два принципиально различных типа главных конвейеров. Они различаются тем, что в одном случае пакеты (а затем брикеты) перемещаются на металлических поддонах, в другом типе главного конвейера — на ленточных транспортерах, когда прессование бесподдонное. Каждая схема главного конвейера имеет преимущества и недостатки. Поддонный способ более простой и надежный, но плиты получаются с большей разнотолщинностью, расход тепловой энергии больше. Бесподдонный способ обеспечивает некоторую экономию энергии, повышенное качество плит. Конструкции главных конвейеров достаточно подробно описаны в специальной литературе, и при необходимости читатель может с -ее помощью более детально изучить эту основную технологическую линию заводов древесностружечных плит.

Автор уже упоминал, что в состав главного конвейера входит пресс для подпрессовки. Подпрессовка необходима для уменьшения толщины пакета и повышения его транспортабельности. Толщина пакета уменьшается в 2,5—4 раза (больше при бесподдонном прессовании). Давление при этом составляет 1—1,5 МПа при прессовании на поддонах и 3—4 МПа при бесподдонном прессовании. Подпрессовка производится обычно в одноэтажных прессах, иногда это бывает подвижный пресс, чаще — стационарный.

После подпрессовки брикеты на поддонах поступают в многоэтажный гидравлический пресс для горячего прессования. При бесподдонном прессовании брикеты выкладываются лентой непосредственно на горячие плиты пресса; При прессовании на брикет воздействуют тепло и давление. Читателю, очевидно, понятно, что продолжительность горячего прессования предопределяет продолжительность цикла работы пресса и тем самым производительность всего завода. Поэтому уделяется большое внимание уменьшению цикла прессования. Стоимость пресса для горячего прессования, как и в производстве древесноволокнистых плит, составляет 20— 25% стоимости всего оборудования завода, и поэтому проблема его лучшего использования — постоянная забота работников заводов, а профессия оператора пресса — самая почитаемая.

Прессование производится при 180°С и удельном давлении 2,5—3,5 МПа. Продолжительность прессования 0,3—0,35 мин на 1 мм толщины плиты. Современные прессы имеют размеры горячих плит, достигающие 6×3 м, до 22 рабочих промежутков (одновременно прессуются 22 древесностружечные плиты). Высота пресса достигает 8 м.

Сокращение цикла прессования (увеличение производительности пресса) достигается за счет повышения температуры прессования, применения смол с меньшей продолжительностью отверждения, увеличения количества рабочих промежутков. Эти мероприятия реализованы на большинстве заводов, что позволило поднять производительность прессов с 35 до 80—85 тыс. м3 плит в год.

Автор считает необходимым информировать читателя о том, что имеются и одноэтажные прессы. У них длина горячих плит достигает 20 м, а общая длина главного конвейера —60—70 м. При его обслуживании оператор для перемещения вынужден использовать велосипед.

Готовые плиты пресса выгружаются на приемную (разгрузочную) этажерку, а с нее на линию, где они обрезаются с четырех сторон (линию форматной обрезки). В состав этой линии часто входит агрегат для охлаждения плит. Затем они укладываются в стопы, где выдерживаются не менее 5 суток. Далее плиты шлифуются на оборудований и инструментом, которые были описаны выше. В соответствии с требованиями стандарта плиты сортируются, а затем или раскраиваются на заготовки для мебельных щитов, или отправляются потребителям полноформатными.

В состав этой линии часто входит агрегат для охлаждения плит. Затем они укладываются в стопы, где выдерживаются не менее 5 суток. Далее плиты шлифуются на оборудований и инструментом, которые были описаны выше. В соответствии с требованиями стандарта плиты сортируются, а затем или раскраиваются на заготовки для мебельных щитов, или отправляются потребителям полноформатными.

В заключение укажем, что на 1 м3 древесностружечных плит расходуется 1,75—1,85 м3 древесины, 70— 80 кг смолы (в пересчете на сухое вещество), 1,4— 1,5 т пара, 160—170 кВт-ч электроэнергии. Затраты труда составляют 2,5—4 чел.-ч на 1 м3.

Необходимо отметить, что производство древесностружечных плит непрерывно совершенствуется: появляются новые виды плит, принципиально новые машины, более эффективные связующие. Представляют, в частности, интерес плиты из стружки, размеры которых по длине и ширине составляют десятки миллиметров; стружка располагается в плоскости плиты. Это обеспечивает высокую прочность плит на статический изгиб,

Это обеспечивает высокую прочность плит на статический изгиб,

что важно при их применении в строительстве. Такие плиты (из ориентированной крупноформатной стружки) с успехом заменяют фанеру, которая становится все более дефицитной.

В последние годы стали использовать нетоксичные быстроотверждающиеся смолы, что увеличивает производительность прессов, а значит, и заводов, ликвидирует загазованность в цехах, позволяет использовать плиты внутри жилых помещений. Объем производства древесностружечных плит непрерывно растет, эта тенденция сохранится и в будущем. Для отрасли, оснащенной современным оборудованием, нужны высококвалифицированные рабочие, инженеры и техники, хорошо знающие технологию и механической и химической переработки древесины, электронику, гидравлику, теплотехнику.

древесно-стружечная плита информация о проекте

ДСП , также называемая ДСП ,

это инженерный продукт из древесины, изготовленный из древесных частиц, таких как

древесная стружка, стружка лесопильного производства или даже опилки, а также синтетическая смола или

другое подходящее связующее, которое прессуется и экструдируется. ДСП есть

тип древесноволокнистой плиты, композитный материал, но он состоит из более крупных

кусков дерева, чем древесноволокнистая плита средней плотности и оргалит.

ДСП есть

тип древесноволокнистой плиты, композитный материал, но он состоит из более крупных

кусков дерева, чем древесноволокнистая плита средней плотности и оргалит.

Содержание компакт-диск.

ОБ

ДСП

ТЕХНОЛОГИЯ

| ИЗДЕЛИЯ ИЗ ДСП

ОТЧЕТЫ

| КОМПАНИИ

РЫНОК

Заказать компакт-диск |

Физико-механические свойства древесностружечных плит, изготовленных с добавлением остатков древесины грецкого ореха (Juglans regia L.) А.Н. Экологически чистые древесноволокнистые плиты из переработанных волокон, скрепленных лигносульфонатом кальция. Полимеры. 2021;13:639. doi: 10.3390/polym13040639. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

2. Янишевская Д., Фраковяк И., Митко К. Использование сжиженных древесных отходов для связывания древесно-стружечных плит из вторичного сырья. Хольцфоршунг. 2016;70:1135–1138. doi: 10.1515/hf-2016-0043. [CrossRef] [Google Scholar]

Янишевская Д., Фраковяк И., Митко К. Использование сжиженных древесных отходов для связывания древесно-стружечных плит из вторичного сырья. Хольцфоршунг. 2016;70:1135–1138. doi: 10.1515/hf-2016-0043. [CrossRef] [Google Scholar]

3. Пендзик М., Янишевская Д., Рогозинский Т. Альтернативное лигноцеллюлозное сырье в производстве древесностружечных плит: обзор. Инд. Культуры Прод. 2021;174:114162. doi: 10.1016/j.indcrop.2021.114162. [Перекрестная ссылка] [Академия Google]

4. Мирски Р., Дукарска Д., Валкевич Дж., Дерковски А. Частицы древесных отходов первичной обработки древесины в качестве наполнителя изоляционных полиуретановых пен. Материалы. 2021;14:4781. дои: 10.3390/ma14174781. [PMC free article] [PubMed] [CrossRef] [Google Scholar]

5. Живков В., Симеонова Р., Антов П., Маринова А., Петрова Б., Кристак Л. Конструктивное применение легких панелей из отходов Картон и буковый шпон. Материалы. 2021;14:5064. doi: 10.3390/ma14175064. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

6. Педзик М., Беднарз Я., Квидзински З., Рогозински Т., Смардзевски Я. Идея массовой кастомизации в дверной индустрии на примере компании Porta KMI Польша. Устойчивость. 2020;12:3788. doi: 10.3390/su12093788. [CrossRef] [Google Scholar]

Педзик М., Беднарз Я., Квидзински З., Рогозински Т., Смардзевски Я. Идея массовой кастомизации в дверной индустрии на примере компании Porta KMI Польша. Устойчивость. 2020;12:3788. doi: 10.3390/su12093788. [CrossRef] [Google Scholar]

7. Квидзинский З., Беднарз Я., Пендзик М., Санкевич Л., Шаровский П., Книтовский Б., Рогозинский Т. Инновационная линия для производства дверей Технопорта — Технологические и экономические аспекты Применение древесных материалов. заявл. науч. 2021;11:4502. дои: 10.3390/приложение11104502. [CrossRef] [Google Scholar]

8. Гейдош М., Лесковский М., Гертлева Б., Немец М., Данигелова З. Цены на ассортимент древесного сырья на отдельных рынках Центральной Европы и их развитие в будущем. Биоресурсы. 2019;14:2995–3011. doi: 10.15376/biores.14.2.2995-3011. [CrossRef] [Google Scholar]

9. Тот Д., Майта М., Майта К., Яролинова В. Влияние аварийных рубок на изменение цен на еловую древесину в чешском лесном хозяйстве. Леса. 2020;11:283. дои: 10. 3390/f11030283. [CrossRef] [Google Scholar]

3390/f11030283. [CrossRef] [Google Scholar]

10. Университет в Кентукки представил цены на древесину. [(по состоянию на 22 января 2022 г.)]. Доступно на сайте: https://forestry.ca.uky.edu/delivered-timber-prices?fbclid=IwAR2sJYiNPt3xiGr0cggpCULPspu0r2Wb5Yj7MNMO7Vg-kF5t2tURCX_HbYM

11. Данные индексов цен на древесину на сентябрь 2021 г. Silvan House; Эдинбург, Великобритания: 2021 г. Лесные исследования. [Google Scholar]

12. Средняя цена реализации древесины в первые три квартала 2016 г. Статистическое управление Польши; Варшава, Польша: 2016 г. [Google Scholar]

13. Средняя цена продажи древесины в первые три квартала 2020 года. Статистическое управление Польши; Варшава, Польша: 2020 г. [Google Scholar]

14. Средняя цена продажи древесины в первые три квартала 2021 г. Статистическое управление Польши; Варшава, Польша: 2021 г. [Google Scholar]

15. Продовольственная и сельскохозяйственная организация ООН по лесному производству и торговле. [(по состоянию на 22 января 2022 г.)]. Доступно в Интернете: https://www.fao.org/faostat/en/#data/FO

[(по состоянию на 22 января 2022 г.)]. Доступно в Интернете: https://www.fao.org/faostat/en/#data/FO

16. Hildebrandt J., Hagemann N., Thrän D. Вклад древесных строительных материалов в использование низкоуглеродного строительства Сектор в Европе. Поддерживать. Города Соц. 2017; 34:405–418. doi: 10.1016/j.scs.2017.06.013. [Перекрестная ссылка] [Академия Google]

17. Бехта П., Нощенко Г., Рех Р., Кристак Л., Седлячик Ю., Антов П., Мирский Р., Савов В. Свойства экологически чистых древесностружечных плит, склеенных лигносульфонатно-мочевиноформальдегидными клеями и PMDI в качестве сшивающего агента. Материалы. 2021;14:4875. дои: 10.3390/ma14174875. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

18. Бехта П., Коркут С., Хизироглу С. Влияние предварительной обработки сырья на свойства древесно-стружечных плит из пшеничной соломы. Биоресурсы. 2013; 8: 4766–4774. doi: 10.15376/biores.8.3.4766-4774. [Перекрестная ссылка] [Академия Google]

19. Фарака Г. , Болдрин А., Аструп Т. Ресурсное качество древесных отходов: значение физико-химических примесей в древесных отходах для переработки. Управление отходами. 2019; 87: 135–147. doi: 10.1016/j.wasman.2019.02.005. [PubMed] [CrossRef] [Google Scholar]

, Болдрин А., Аструп Т. Ресурсное качество древесных отходов: значение физико-химических примесей в древесных отходах для переработки. Управление отходами. 2019; 87: 135–147. doi: 10.1016/j.wasman.2019.02.005. [PubMed] [CrossRef] [Google Scholar]

20. Дукарска Д., Пендзик М., Рогозинская В., Рогозинский Т., Чарнецкий Р. Характеристики соломенных частиц отдельных видов зерна, предназначенных для производства лигноцеллюлозных древесностружечных плит. Часть. науч. Технол. 2021; 39: 213–222. дои: 10.1080/02726351.2019.1686096. [CrossRef] [Google Scholar]

21. Пападопулос А.Н. Сравнение свойств и эффективность склеивания древесно-стружечных плит, склеенных UF и PMDI, в зависимости от ключевых переменных процесса. Биоресурсы. 2006; 1: 201–208. doi: 10.15376/biores.1.2.201-208. [CrossRef] [Google Scholar]

22. Сандак А., Сандак Дж., Янишевска Д., Хизироглу С., Петрилло М., Гросси П. Прототип экспертной системы ближней инфракрасной спектроскопии для идентификации ДСП. Дж. Спектроск. 2018;2018:6025163. doi: 10.1155/2018/6025163. [Перекрестная ссылка] [Академия Google]

Спектроск. 2018;2018:6025163. doi: 10.1155/2018/6025163. [Перекрестная ссылка] [Академия Google]

23. Гумовска А., Вронка А., Борисюк П., Роблес Э., Сала С., Ковалюк Г. Производство слоистых древесных композитов с послойной добавкой, экономящей время. Биоресурсы. 2018;13:8089–8099. doi: 10.15376/biores.13.4.8089-8099. [CrossRef] [Google Scholar]

24. Борисюк П., Тетелевская А., Аурига Р., Енчик-Толлоцко И. Влияние температуры на отдельные прочностные характеристики мебельного ДСП. Анна. ВУЛС Для. Технологии древесины. 2019;108:128–134. дои: 10.5604/01.3001.0013.7697. [CrossRef] [Google Scholar]

25. Li X., Cai Z., Winandy J.E., Basta A.H. Избранные свойства древесностружечных панелей, изготовленных из рисовой соломы различной геометрии Частицы рисовой соломы, измельченные в молотке, шести различных категорий и двух Типы смол. Результаты показывают. Биоресурс. Технол. 2010; 101:4662–4666. doi: 10.1016/j.biortech.2010.01.053. [PubMed] [CrossRef] [Google Scholar]

26. Назерян М., Бейки З., Гаргарий Р.М., Кул Ф. Влияние некоторых технологических параметров производства на механические и физические свойства древесно-стружечных плит из хлопка ( Gossypium hirsutum ) Стебли. Мадерас. Cиенц. Текнол. 2016;18:167–178. doi: 10.4067/S0718-221X2016005000017. [CrossRef] [Google Scholar]

Назерян М., Бейки З., Гаргарий Р.М., Кул Ф. Влияние некоторых технологических параметров производства на механические и физические свойства древесно-стружечных плит из хлопка ( Gossypium hirsutum ) Стебли. Мадерас. Cиенц. Текнол. 2016;18:167–178. doi: 10.4067/S0718-221X2016005000017. [CrossRef] [Google Scholar]

27. Уормбир К., Вильчинский А., Данецкий Л. Влияние плотности и содержания смолы на механические свойства древесностружечных плит с сердцевинным слоем из ивы Salix viminalis . За. Технологии древесины. 2013; 84: 284–287. [Google Scholar]

28. Дукарска Д., Бартковяк М., Стаховяк-Венцек А. Белая горчичная солома как альтернативное сырье в производстве древесно-стружечных плит, пропитанных различными количествами карбамидоформальдегидной смолы. Древно. 2015;58:49–63. doi: 10.12841/wood.1644-3985.089.04. [CrossRef] [Google Scholar]

29. Дзюрка Д., Мирски Р. Свойства жидкой и поликонденсированной УФ-смолы, модифицированной ПМДИ. Дрв. Инд. , 2014; 65:115–119. doi: 10.5552/др.2014.1321. [CrossRef] [Google Scholar]

, 2014; 65:115–119. doi: 10.5552/др.2014.1321. [CrossRef] [Google Scholar]

30. Mansouri H.R., Pizzi A., Leban J.-M. Повышение водостойкости УФ-клеев для фанеры за счет малых добавок ПМДИ. Хольц Ро Веркст. 2006; 64: 218–220. doi: 10.1007/s00107-005-0046-z. [CrossRef] [Google Scholar]

31. Саймон С., Джордж Б., Пицци А. Сополимеризация в сетях клеев UF/PMDI. Дж. Заявл. Полим. науч. 2002; 86: 3681–3688. doi: 10.1002/прил.11330. [Перекрестная ссылка] [Академия Google]

32. Lee S.H., Lum W.C., Zaidon A., Maminski M. Микроструктурные, механические и физические свойства древесно-стружечной плиты с последующей термообработкой, обогащенной меламином и формальдегидом. Евро. Дж. Вуд Вуд Прод. 2015;73:607–616. doi: 10.1007/s00107-015-0924-y. [CrossRef] [Google Scholar]

33. Чоудхари К.Л., Неги А., Ядав С.М., Сихаг К. Роль содержания смолы в производстве древесно-стружечных плит из смешанных видов плантаций. Междунар. Дж. Биол. науч. 2015;6:132–135. [Академия Google]

34. Лубис М.А.Р., Парк Б.-Д., Ли С.-М. Эффективность гибридных клеев блокированных ПМДИ/меламин-мочевиноформальдегидных смол для поверхностного ламинирования фанеры. J. Korean Wood Sci. Технол. 2019;47:200–209. doi: 10.5658/WOOD.2019.47.2.200. [CrossRef] [Google Scholar]

Лубис М.А.Р., Парк Б.-Д., Ли С.-М. Эффективность гибридных клеев блокированных ПМДИ/меламин-мочевиноформальдегидных смол для поверхностного ламинирования фанеры. J. Korean Wood Sci. Технол. 2019;47:200–209. doi: 10.5658/WOOD.2019.47.2.200. [CrossRef] [Google Scholar]

35. Sutiawan J., Hadi Y.S., Nawawi D.S., Abdillah I.B., Zulfiana D., Lubis M.A.R., Nugroho S., Astuti D., Zhao Z., Handayani M., et al. Свойства древесно-стружечных композитов из трех видов сорго ( Sorghum bicolor ) Образцы с использованием адгезива малеиновой кислоты. Хемосфера. 2021; 290: 133–163. doi: 10.1016/j.chemosphere.2021.133163. [PubMed] [CrossRef] [Google Scholar]

36. Дукарска Д., Чарнецкий Р., Дзюрка Д., Мирски Р. Строительные древесностружечные плиты из рапсовой соломы, склеенные гибридной смолой PMDI/PF. Евро. Дж. Вуд Вуд Прод. 2017;75:175–184. doi: 10.1007/s00107-016-1143-x. [CrossRef] [Google Scholar]

37. Мирский Р., Дерковский А., Дзюрка Д., Верушевский М., Дукарска Д. Влияние типа стружки на свойства древесностружечных плит, склеенных полимерным дифенилметандиизоцианатом. Материалы. 2020;13:1329. doi: 10.3390/ma13061329. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

Материалы. 2020;13:1329. doi: 10.3390/ma13061329. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

Исследование лигноцеллюлозных отходов агропромышленного комплекса при производстве древесно-стружечных плит строительного назначения. Дж. Билд. англ. 2021;43:102903. doi: 10.1016/j.jobe.2021.102903. [CrossRef] [Google Scholar]

39. Григоров Р., Михайлова Ю., Савов В. Физико-механические свойства комбинированных древесных плит с участием частиц виноградной лозы в сердцевинном слое. иннов. Изделия из дерева. Инд.Инж. Дес. 2020;17:42–52. [Академия Google]

40. Иждинский Ю., Видхольдова З., Рейнпрехт Л. ДСП из переработанной древесины. Леса. 2020;11:1166. doi: 10.3390/f11111166. [CrossRef] [Google Scholar]

41. Аурига Р., Борисюк П., Гумовская А., Смульски П. Влияние отходов древесины яблони ежегодного ухода на механические свойства древесностружечных плит. Анна. ВУЛС Для. Технологии древесины. 2019;105:47–53. doi: 10.5604/01.3001.0013.7715. [CrossRef] [Google Scholar]

42. Аурига Р., Борисюк П., Смульски П. Древесина яблони из годового ухода как сырьевая добавка для производства ДСП. биул. Инф. ОБ-РППД. 2019;1–2:17–24. [Google Scholar]

Аурига Р., Борисюк П., Смульски П. Древесина яблони из годового ухода как сырьевая добавка для производства ДСП. биул. Инф. ОБ-РППД. 2019;1–2:17–24. [Google Scholar]

43. Аурига Р., Борисюк П., Мисюра З. Оценка физико-механических свойств древесно-стружечных плит, изготовленных из отходов обрезки сливы. биул. Инф. ОБ-РППД. 2021;1–2:5–11. [Google Scholar]

44. Иждинский Ю., Рейнпрехт Л., Видхольдова З. ДСП из переработанных поддонов. Леса. 2021;12:1597. doi: 10.3390/f12111597. [CrossRef] [Google Scholar]

45. да Азамбуджа Р.Р., де Кастро В.Г., Трианоски Р., Ивакири С. Переработка древесных отходов от строительства и сноса для производства древесностружечных плит. Мадерас. Cиенц. Текнол. 2018;20:681–690. doi: 10.4067/S0718-221X2018005041401. [CrossRef] [Google Scholar]

46. Yeniocak M., Göktas O., Erdil Y.Z., Özen E. Исследование использования стеблей для обрезки виноградной лозы ( Vitis vinifera L. CV. Sultani ) в качестве сырья для ДСП. Производство. Вуд Рез. 2014; 59: 167–176. [Google Scholar]

Производство. Вуд Рез. 2014; 59: 167–176. [Google Scholar]

47. de Araújo P.C., Arruda L.M., del Menezzi CHS, Teixeira D.E., de Souza M.R. Лигноцеллюлозные композиты из бразильского гигантского бамбука ( Guadua magna ): Часть 2. Свойства цементно-гипсовых плит. Мадерас. Cиенц. Текнол. 2011;13:297–306. doi: 10.4067/S0718-221X2011000300005. [CrossRef] [Google Scholar]

48. Пападопулос А. Банановые чипсы ( Musa acuminata ) как альтернативное лигноцеллюлозное сырье для производства древесностружечных плит. Мадерас. Cиенц. Текнол. 2018;20:395–402. doi: 10.4067/S0718-221X2018005031001. [CrossRef] [Google Scholar]

49. Кучуктувек М., Касал А., Кускун Т., Зия Эрдиль Ю. Использование древесно-стружечных плит на основе маковой шелухи в качестве альтернативного материала для изготовления корпусной мебели. Биоресурсы. 2017;12:839–852. [Google Scholar]

50. Mo X., Cheng E., Wang D., Sun X.S. Физические свойства ДСП из соломы пшеницы средней плотности с использованием различных клеев. Инд. Культуры Прод. 2003; 18:47–53. doi: 10.1016/S0926-6690(03)00032-3. [CrossRef] [Google Scholar]

Инд. Культуры Прод. 2003; 18:47–53. doi: 10.1016/S0926-6690(03)00032-3. [CrossRef] [Google Scholar]

51. Rammou E., Mitani A., Ntalos G., Koutsianitis D., Taghiyari H.R., Papadopoulos A.N. Возможности использования морских водорослей (Posidonia Oceanica) в качестве альтернативного лигноцеллюлозного сырья для производства древесных композитов. Покрытия. 2021;11:69. doi: 10.3390/coatings11010069. [CrossRef] [Google Scholar]

52. Тагияри Х.Р., Маджиди Р., Эсмаилпур А., Самади Ю.С., Джахангири А., Пападопулос А.Н. Инженерные композиты из дерева и куриного пера, связанные UF-смолой, обогащенной волластонитом: новый подход. Полимеры. 2020;12:857. doi: 10.3390/polym12040857. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

53. Тагияри Х.Р., Милиц Х., Антов П., Пападопулос А.Н. Влияние волластонита на огнестойкость древесностружечных плит из волокон древесины и куриного пера. Покрытия. 2021;11:518. дои: 10.3390/покрытия11050518. [CrossRef] [Google Scholar]

54. ДСП — технические характеристики. Европейский комитет по стандартизации; Брюссель, Бельгия: 2010 г. [Google Scholar]

ДСП — технические характеристики. Европейский комитет по стандартизации; Брюссель, Бельгия: 2010 г. [Google Scholar]

55. FAO 2021 Продовольственная и сельскохозяйственная организация Объединенных Наций. Растениеводство и продукты животноводства. [(по состоянию на 9 декабря 2021 г.)]. Доступно в Интернете: https://Fao.Org/Faostat/En/#data/FO/Visualize

56. Комиссия по охране природы штата Миссури. Динамика цен на древесину, апрель – июнь 2021 г. [(по состоянию на 22 января 2022 г.)]; Доступно в Интернете: https://research.mdc.mo.gov/project/forest-economics-missouri/timber-price-trends-apr-june-2021?fbclid=IwAR0uXGofkgt7KXxUV2KdbcwtYlhP_b9eajfULC4ggZFg4ITrJGF35oYv9OI

57. Древесные плиты — определение содержания влаги. Европейский комитет по стандартизации; Брюссель, Бельгия: 1993. [Google Scholar]

58. Данки М. Клеи в деревообрабатывающей промышленности. В: Пицци А., Миттал К.Л., редакторы. Справочник по клеевой технологии. 2-е изд. Марсель Деккер, Inc. ; Нью-Йорк, штат Нью-Йорк, США: Базель, Швейцария: 2003 г., 71 стр., исправленное и дополненное. [Google Scholar]

; Нью-Йорк, штат Нью-Йорк, США: Базель, Швейцария: 2003 г., 71 стр., исправленное и дополненное. [Google Scholar]

59. Пицци А., Пападопулос А.Н., Поликарди Ф. Древесные композиты и их полимерные связующие. Полимеры. 2020;12:1115. дои: 10.3390/полим12051115. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

60. Таха И., Элькафафи М.С., Эль Мусли Х. Возможности использования стеблей помидоров в качестве сырья для древесностружечных плит. Айн Шамс, инженер. Дж. 2018; 9:1457–1464. doi: 10.1016/j.asej.2016.10.003. [CrossRef] [Google Scholar]

61. Немли Г., Айдын И., Зекович Э. Оценка некоторых свойств ДСП в зависимости от производственных параметров. Матер. Дес. 2007; 28:1169–1176. doi: 10.1016/j.matdes.2006.01.015. [Перекрестная ссылка] [Академия Google]

62. Климек П., Майнльшмидт П., Виммер Р., Плинке Б., Ширп А. Использование подсолнечника ( Helianthus annuus L.), топинамбура ( Helianthus tuberosus L.) и кубкового растения ( Silphium perfoliatum L.