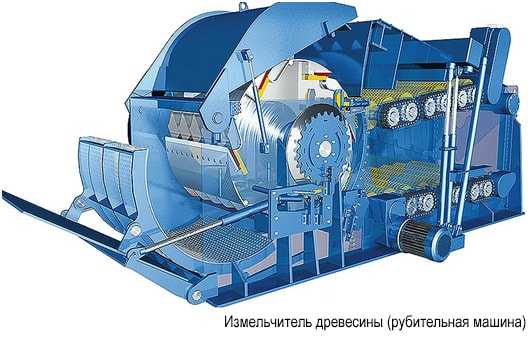

Мобильные рубительные машины и измельчители биомассы

Машины для измельчения древесины

Перейти в Каталог

Синонимы понятия «Рубительная машина», часто употребляемые в лесной отрасли: рубильная машина, дробильная машина, измельчитель древесины, шредер, рубилка, дробилка, чиппер.

Итак, что же такое мобильная рубительная машина? В широком понимании мобильной можно назвать машину, которую легко перевезти к месту нахождения сырья, которая не требует работ по установке (возведения фундамента, прокладывания коммуникаций) и имеет собственный независимый привод. Исторически мобильные рубительные машины появились тогда, когда возникла необходимость в утилизации образующихся при заготовке леса отходов, таких как ветки, сучья, неликвидная древесина небольшого диаметра. Перевозить такой материал для переработки неудобно, а вот получать из него щепу прямо на месте может быть очень выгодно. Например, щеповоз за один рейс вывозит до 30 плотных м

Как же можно использовать щепу? Существует множество вариантов. Прежде всего, щепа — это сырье для изготовления ДСтП и других плитных и строительных материалов, а также топливных гранул (пеллет). Ее также традиционно используют в качестве топлива для котельных.

Широкое применение она может найти и в сельском хозяйстве, например в качестве подстилки для скота и птиц. Требование к щепе, предназначенной для крупного рогатого скота, коз, овец и лошадей — отсутствие слишком острых краев; кроме того, она должна быть мягкой. Ее фракционный состав практически не играет роли. Более жесткие требования предъявляются к щепе, используемой для подстилки птицам — она должна быть однородной мелкой фракции, не травмирующей их нежные лапы. Щепу можно использовать также при копчении пищевых продуктов, в качестве подкормки для скота (после перемола), для получения компоста, декорирования садов и устройства садовых дорожек.

Некоторые производители измельчителей предлагают не только установки для получения щепы, но и машины для ее окрашивания и расфасовки. Щепа, окрашенная специальными водостойкими красителями, называется мульчей. Это экологически чистый продукт, поскольку краска, применяемая при сухом окрашивании, совершенно нетоксична. Мульча используется в декоративных целях, и это очень популярно на Западе. Выложенные щепой дорожки не только красивы, но и удобны. На них не образуются лужи. Даже намокнув, они не становятся скользкими. В Германии, например, землю под детскими спортивными снарядами засыпают щепой, благодаря чему вокруг них даже в самую сухую погоду нет пыли. И это отнюдь не все возможные варианты применения щепы.

Предлагаемое сегодня на рынке оборудование для производства щепы весьма разнообразно и может быть подобрано для решения конкретных задач. По конструкции мобильные измельчители аналогичны стационарным. Среди них встречаются как дисковые, так и барабанные машины, существуют и другие измельчители (шредеры) различной конструкции. В дисковых рубительных машинах резание древесины осуществляется между ножами, установленными на ножевом диске (роторе), и контрножом, установленным на приемном патрубке. Длина щепы определяется величиной выступа ножей на ножевом диске, которая регулируется при установке ножей. Такого рода машины используют в основном для измельчения круглых материалов с целью получения качественной щепы.

В рубительных машинах барабанного типа рабочим инструментом является ножевой ротор (барабан) с закрепленными на нем режущими ножами или резцами. Барабанные машины обычно имеют большее проходное сечение, чем дисковые, и менее чувствительны к виду измельчаемого сырья, что позволяет перерабатывать в щепу практически весь древесный сортимент — кругляк, отторцовки, горбыль, рейку, обрезки, кривоствольную и даже предварительно раздробленную древесину. Конечно, при использовании такого сырья щепа получается разнородной и возможно появление на выходе крупных кусков. Но для стабилизации фракционного состава щепы механизм резания барабанных машин оснащается перфорированным поддоном (ситом), размер отверстий которого определяется назначением машины и требованиями к продукту. Таким образом, основное преимущество барабанной рубительной машины перед дисковой — ее универсальность.

Как дисковые, так и барабанные машины требуют регулярной заточки режущих ножей. Необходимость заточки зависит от интенсивности использования машины и параметров сырья, таких как степень загрязненности, плотность древесины (при работе с твердыми породами затачивать ножи нужно чаще, чем при переработке, например, сосны или ели). Частота заточки колеблется от одного раза в день до одного раза в две недели, а необходимость замены ножей возникает каждые 6 — 12 месяцев, что также определяется качеством исходного сырья.

Первые передвижные измельчители собирались так: стационарные рубительные машины устанавливались на шасси или транспортное средство – автомобиль либо трактор. Но в последние десятилетия в мире, в особенности в странах Американского континента, а также в некоторых европейских (в т. ч. скандинавских) странах, рынок мобильных рубительных машин активно развивается, техника совершенствуется, и пользователям предлагаются все более удобные и производительные мобильные рубительные машины для различных областей применения.

Основное отличие мобильных измельчителей от стационарных – наличие независимого привода ротора. Ротор рубительной машины подключается либо к двигателю транспортного средства, на котором устанавливается дробилка, либо оснащается собственным двигателем. Наиболее простым и, как следствие, дешевым вариантом решения для мобильного измельчителя является оборудование с приводом от трактора. Ротор измельчителя подключается к валу отбора мощности трактора (ВОМ) через карданный вал. Благодаря тому, что для таких рубительных машин не требуется собственный двигатель, они компактны и могут использоваться в любых местах в пределах проходимости трактора. Такие мобильные рубительные машины изготавливаются в навесном варианте, с креплением на трехточечной подвеске трактора, либо устанавливаются на колесном прицепе. В качестве навесного оборудования, ввиду обязательного условия небольшого веса, чаще используются простые дисковые рубительные машины небольшой производительности, а на прицепах, как правило, устанавливаются более мощные рубительные машины – дисковые или барабанные, с тяжелой системой подачи. Большинство прицепов можно перевозить по дорогам общего пользования со скоростью до 80 км/ч, тяжелые прицепы оборудуются тормозами и световыми приборами.

К преимуществам прицепной техники также нужно отнести возможность установки приемного бункера для щепы, который обычно выполняется подъемно-переворотным – для обеспечения быстрой разгрузки. Надо отметить, что мобильные рубительные машины с подключением к валу отбора мощности трактора обладают известными ограничениями. Их вес и мощность, а значит, и производительность ограничиваются мощностью двигателя трактора, однако такие машины, безусловно, отличаются высокой мобильностью и подходящей стоимостью.

Следующим классом мобильных измельчителей являются

Колесная техника используется при необходимости частых перемещений в легкодоступных местах. Машины на гусеничном ходу применяют в труднодоступных местах или при работе на одной площадке, например на предприятиях, централизованно перерабатывающих древесные отходы.

Подача материала к измельчителю может осуществляться как вручную – через направляющий бункер (для маломощных рубительных машин), так и при помощи гидроманипулятора, установленного на транспорте. Использование гидроманипулятора необходимо при измельчении тяжелого и крупногабаритного материала. К тому же это позволяет оператору осуществлять все операции не выходя из кабины. Если гидроманипулятора в легких рубительных машинах нет, для подачи тяжелых веток и стволов можно воспользоваться лебедкой, которой некоторые производители комплектуют свои машины. Способ подачи материала к механизму резания зависит от вида измельчаемого сырья и типа дробилки. Так, для измельчения коротких древесных отходов могут быть удобны дробилки с верхней загрузкой, а для измельчения длинномерного материала (сучьев, горбыля, вершин стволов) удобна фронтальная загрузка. Подачу в легкие дисковые рубительные машины часто выполняют под углом к плоскости диска — такое конструктивное решение обеспечивает эффективный самозахват и самоподачу материала при помощи ножей ротора. Другие машины, как правило, комплектуются обособленной системой подачи, которая позволяет надежно фиксировать и равномерно подавать материал на измельчение, предотвращает выброс и застревание сырья. Системы подачи материала могут существенно различаться конструктивно в зависимости от типа установки, ее мощности, способа подачи и вида измельчаемого материала. Применяются различные комбинации подающих вальцов, цепей и прижимных механизмов. Обычно такие системы состоят из нижних подающих вальцов или цепей и верхних вальцов с гидравлическим прижимом — как с возможностью регулировки, так и без нее.

Выброс щепы происходит под действием потока воздуха, создаваемого в дисковых машинах ножевым диском, а в барабанных – отдельным вентилятором. Выброс осуществляется по отводящему патрубку, который может быть развернут в любую сторону. Некоторые модели оборудуют приводом для дистанционного поворота и наклона отводящего патрубка. Такие системы поставляются как опция — по требованию покупателя. Вообще уровень механизации этих машин весьма высок, что способствует повышению их эффективности и обеспечению комфортных условий работы обслуживающего персонала. Например, широко применяется система управления скоростью подачи No-stress, которая контролирует работу приводного двигателя и при падении числа оборотов отключает подачу материала. При восстановлении необходимого числа оборотов подача автоматически возобновляется. Эта опция не только обеспечивает однородность щепы и исключает остановку ротора, но и позволяет использовать трактор меньшей мощности, что повышает производительность системы в целом.

Существующую измельчительную технику для древесины можно условно подразделить на группы по сферам применения и производительности.

Самые легкие рубительные машины используются для садово-парковых работ. Измельчаемый материал – ветви, сучья, кустарник, тонкомерные стволы диаметром до 100 мм. Поскольку подавать такой материал на измельчение можно вручную, то механизация в этом классе рубительных машин минимальна. Загрузка происходит через приемный патрубок. Производительность такого оборудования – 1 – 5 м3/ч, а требуемая мощность двигателя – от 10 до 70 кВт.

Для уборки городских парков и скверов, механизации дорожных и коммунальных служб, переработки лесосечных отходов и уборки делянок используют мобильные рубительные машины производительностью до 100 м3 по щепе. Поскольку объемы работ в этом случае значительны, механизация таких рубительных машин позволяет оператору управлять всеми операциями, не выходя из кабины трактора или пользуясь пультом дистанционного управления. Мощность таких рубительных машин доходит до 400 кВт.

Для измельчения целых деревьев большого диаметра и производства качественной щепы используют мобильные измельчительные установки преимущественно барабанного типа мощностью от 100 до 1000 кВт и производительностью до 100 т/ч. Такие рубительные машины в основном оборудованы собственным двигателем, но есть и модели с приводом от мощного трактора. Размеры приемного устройства позволяют перерабатывать стволы диаметром более метра, а устройство подачи, как правило, состоит из подающего транспортера и верхних прижимных вальцов. Часто такие модели выполняются поворотными, что позволяет подавать деревья для измельчения с любой стороны, без необходимости разворота всей рубительной машины, что в стесненных условиях лесных дорог существенно повышает производительность техники. Еще одной полезной опцией, которой часто оснащают рубительные машины такого класса, является гидроманипулятор со специальным грейферным захватом (woodcracker), способный расщеплять толстые стволы и переламывать толстые ветви деревьев. Укомплектованная таким устройством рубительная машина даже при небольшом проходном сечении может измельчать деревья практически любого диаметра.

Для производства качественной щепы для ЦБК и гидролизных заводов, когда содержание коры нормировано, некоторые компании, предлагают окорочно-рубительные комплексы, позволяющие одновременно окорять деревья и измельчать их в технологическую щепу, причем содержание коры в ней будет не более 1%. Производительность таких комплексов — около 100 т/ч, а мощность дизельных двигателей – до 1000 л.с.

В этих комплексах окорка осуществляется цепным барабаном, а измельчение – дисковой рубительной машиной. Такие машины способны перерабатывать целые деревья, вместе с ветками и сучьями, в технологическую щепу и могут быть легко перевезены к месту работы. Вся установка монтируется на трейлере, что позволяет буксировать ее обычным седельным тягачом. Установка может иметь раздельные или совмещенные приводы окорочного узла и измельчителя.

Дробилки с горизонтальной загрузкой преимущественно используют при измельчении длинномерного сырья. По типу рабочего органа это оборудование подразделяется на роторные (Shredders) и барабанные молотковые (Grinders) измельчители. В роторных дробилках измельчение осуществляется резцами, установленными на роторе. В молотковых измельчителях материал дробится при ударном воздействии шарнирно закрепленных на роторе молотков. Молотковые дробилки в сравнении с роторными обеспечивают более высокую степень дробления. В линейках некоторых производителей есть и комбинированные измельчители. Это машины, в которых материал сначала поступает в роторный измельчитель, разработанный специально для измельчения разного сырья, а затем в молотковую дробилку. Благодаря такой комбинации даже самые проблемные для измельчения материалы могут быть раздроблены до нужной фракции. Такого рода машины используют для измельчения древесных отходов, корней деревьев, свежесрубленных растительных отходов, мусора, бытовых и промышленных отходов, в том числе крупногабаритных, строительных.

Статья составлена на основе Статьи журнала ЛесПромИнформ №3 (69), 2010 г.

pk-izhora.ru

видео-инструкция по монтажу, особенности мобильного бензинового, самодельного оборудования для древесных материалов, дробилок, машин, , чертежи, цена, фото

Все фото из статьи

Проблема утилизации древесных отходов остро стоит перед многими дачниками. Наиболее оптимальным ее решением является измельчитель древесины, способный превратить любые ветки в стружку, которую потом можно отправить в компостную яму. Конечно, оборудование для измельчения древесины стоит очень дорого, однако, его можно сделать самостоятельно, собственно этой теме и посвящена данная статья.

Самодельный измельчитель для древесины

Общие сведения

Машина для измельчения древесины позволяет забыть о необходимости разжигать костры, чтобы спалить обрезанные ветки деревьев, ботву, корни, стебли и пр. С ее помощью можно быстро переработать все эти отходы в щепки и стружку, которые являются отличным материалом для компоста или даже топливом для твердотопливных котлов.

Таким образом, самодельные измельчители древесины позволяют решить сразу несколько задач:

- Утилизация мусора;

- Экономия места на участке;

- Обеспечение материалом компостной ямы;

- Запас топлива на зиму;

Дробилка для измельчения древесины своими руками делается довольно просто, при этом не понадобится ничего изобретать. Нужно лишь в точности воссоздать конструкцию по имеющимся чертежам и схемам.

Переработка веток покупным измельчителем

Устройство измельчителя

Прежде чем приступить к работе, необходимо разобраться, как устроены измельчители древесины и древесных материалов. В противном случае собрать машину просто не получится.

Конструкция предельно простая, и состоит из следующих элементов:

- Рама;

- Двигатель;

- Вал с режущими элементами;

- Приемный отсек;

- Защитный кожух.

Следует отметить, что механизм в сборе достаточно тяжелый, особенно это касается бензиновых измельчителей. Поэтому лучше его выполнить на двухколесной базе, чтобы без особого труда перемещать по участку. (См также статью Ввод электричества в деревянный дом: особенности.)

Принцип работы аппарата следующий:

- Двигатель через цепную или ременную передачу вращает вал с режущими элементами.

- При попадании древесных отходов в приемный короб режущие элементы рубят их, превращая в мелкие щепки.

- Далее щепки перемещаются в корпусе и выходят с другой стороны устройства.

В целом измельчитель дерева напоминает обычную мясорубку.

Бензиновый двигатель

Изготовление измельчителя

Выбор двигателя

Прежде чем приступить к работе, нужно определиться с силовым агрегатом, на основе которого будет собрана машина. Для садового измельчителя можно использовать следующие типы двигателя:

| Тип | Описание |

| Бензиновый | Позволит измельчать толстые ветки, к тому же аппарат независим от электричества. Однако, конструкция несколько более сложная в исполнении. |

| Электрический | Аппарат получается более компактным, легким и простым в управлении, однако может измельчать лишь ветки небольшой толщины. |

Выбор зависит исключительно от собственных потребностей, к примеру, если нужен мобильный измельчитель древесины, то следует отдать предпочтение бензиновому двигателю. Если же задача машины будет сводиться к утилизации тонких веток, ботвы и пр., целесообразней собрать конструкцию на электрическом двигателе, которая является наиболее распространенной среди дачников-огородников.

Обратите внимание!

Двигатель мощностью в 3-4 кВт может перемалывать ветки толщиной в 4 см, благодаря чему аппарат можно использовать не только для огорода, но и для сада.

Если установить менее мощный двигатель, к примеру, 1,5 кВт, то он сможет измельчать лишь древесные отходы толщиной не более 2 см.

Электродвигатель

Чертежи

После выбора двигателя следует подготовить чертежи измельчителя древесины своими руками. На этом этапе, соответственно, нужно определиться с типом конструкции агрегата, которых существует довольно много.

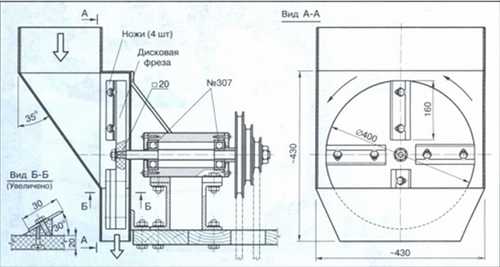

В качестве примера рассмотрим изготовление компактного дискового устройства, которое проще всего изготовить самостоятельно, не обладая сложным оборудованием и какими-либо специальными знаниями. По этой причине дисковые аппараты пользуются наибольшей популярностью среди дачников. (См. также статью Деревянный забор штакетник: особенности.)

Ниже приведены готовые чертежи, которые при необходимости можно подкорректировать по своему усмотрению.

Чертеж дискового измельчителя

Также довольно распространенной является конструкция с дисковыми пилами в качестве ножей. Она также довольно простая в исполнении, но при этом достаточно эффективная.

Схема режущего элемента на основе дисковых пил

Детали

Чтобы изготовить своими руками дисковый измельчитель понадобятся следующие детали:

- Электродвигатель;

- Профильная труба;

- Лист металла для создания диска;

- Листовой металл толщиной 2 мм для создания приемного отсека и защитного панциря.

Цена всех этих деталей вполне доступная, причем приобрести их можно на рынке автозапчастей или в магазине сельскохозяйственной техники.

Что касается оборудования, то для сборки устройства понадобится:

- Сварочный аппарат;

- Болгарка;

- Электродрель.

Режущий элемент дискового измельчителя

Итак, инструкция по изготовлению данной конструкции выглядит так:

- Вначале выполняется каркас из профильной трубы.

- Далее к каркасу следует приварить ось, на которую можно будет надеть колеса.

- Затем внутри каркаса устанавливается двигатель.

- За двигателем располагается отражающий щит с отверстием для вала.

- После этого в диске нужно выполнить несколько небольших прорезей для фиксации ножей.

- Затем нужно собрать диск и установить его на вал.

- Далее из листового металла следует сделать кожух с приемным отсеком и установить его на измельчитель.

На фото — пример готового дискового измельчителя древесины

- В завершение работы к раме следует приварить ручку, что позволит удобно перемещать аппарат по участку.

На этом процесс изготовления устройства завершен. Осталось подключить его к электричеству и проверить в действии.

Совет!

Ножи для аппарата можно выполнить из автомобильных рессор.

Для этого нужно отрезать пластинки подходящей длины, заточить и выполнить в них отверстия для крепления к диску.

Самодельный бензиновый измельчитель

По такому же принципу можно сделать бензиновый измельчитель древесины. Единственное, он получится более габаритным. Кроме того, на ручке следует выполнить элементы управления двигателем.

Вывод

Имея опыт работы с металлом, не составит труда самостоятельно сделать измельчитель для древесных отходов. Если же подобного опыта нет, то основные детали можно заказать в слесарной мастерской. Однако, в любом случае все затраты и хлопоты несравнимы с пользой, которую несет этот агрегат.

Ознакомиться с некоторой дополнительной информацией по озвученной теме можно из видео в этой статье.

rubankom.com

Дробилка для дерева — Механика-Транс

В перерабатывающей промышленности активно применяются устройства, так называемые дробилки, для измельчения различных отходных материалов и получения сырья необходимых фракций. Устройство дробилки очень простое, тем не менее, достаточно прочное для переработки твердых материалов в разных промышленных областях.

На сегодняшний день существует несколько видов дробилок. Различают их, в первую очередь, по степени измельчения материала: дробилки мелкого, среднего и крупного дробления. Мелко-дробительные механизмы способны измельчать промышленный материал от 5 до 25 мм. Дробилки среднего дробления, в свою очередь, измельчают материал до 25-100мм. Крупно-дробительные установки созданы для измельчения материала от 100 до 300мм.

Существует еще одна классификация дробилок – по типу дробящего механизма: щековые дробилки, конусные, роторные, валковые, стержневые и молотковые дробилки. Каждый вид дробящих установок имеет разные модели, предназначенные для конкретных видов работ.

Кроме того, различают дробилки в зависимости от измельчения материалов. Так дробящие устройства классифицируют на обработку каменных структур и дерева.

Молотковая дробильная машина предназначена для разрушения и измельчения кусков промышленных материалов средней прочности и с небольшой степенью влажности. Процесс разрушения происходит по ударному принципу. Быстро вращающиеся, прикрепленные на роторе молотки бьют по сырью, измельчая куски на более мелкие. Дополнительное измельчение в молотковых механизмах происходит за счет ударов кусков материала друг об друга и за счет плит, на которые отбрасывается сырье.

Молотковые дробилки для дерева используют для измельчения щепы, после обработки в дробильных машинах. Широкое применение такие молотковые дробилки нашли в производстве мелких опилок, пригодных для брикетирования или гранулирования.

Существуют, также дековые молотковые дробилки. Выгодным преимуществом таких дробилок является возможность переработки влажной древесины, что совершенно невозможно в обычных типах дробилок, из-за налипания влажной древесины на внутренние части механизма.

Дековые дробилки молоткового типа предназначены для измельчения древесных отходов, технологической щепы и обрезков.

Дробилки молоткового типа различают по расположению и типу крепления молотков, числу роторов, по реверсивному и нереверсивному направлению вращения роторов, по форме плит и расположению загрузочного устройства.

В процессе измельчения, есть возможность настраивать и регулировать размер материала, который должен получиться на выходе. Для этого можно изменять частоту вращения ротора, форму и количество молотков, а также размер зазора между механизмами.

Молотковая дробилка, как правило, имеют небольшой вес и малые габариты, что позволяет устанавливать их в закрытых помещениях или на открытой местности, под навесом. Молотковым дробилкам не понадобится фундамент или стройплощадка. Это очень прочная и надежная техника. К тому же, потребляет очень немного электроэнергии.

Однако стоит помнить, что основная нагрузка во время дробления приходится на молотки дробилки. Эти механизмы требуют наиболее частой замены. У молотковой дробилки имеются специальные дверки и система открывания корпуса. Это обеспечивает легкий доступ к механизму и возможность быстро обнаружить и устранить неполадку.

Небольшая цена и высокая производительность делают дробильную машину молоткового типа отличным выбором для деревообрабатывающих предприятий.

Фотографии Дробилки

mechtrans.ru

Дробилки древесины

Дробилки древесины — это специальное устройство для измельчения отходов лесопромышленности. Как и в любой другой промышленности, в деревообрабатывающей имеет место большое количество негодного, второсортного материала, который по большому счету не может быть использован в основном производстве. Например, при валке леса и его дальнейшей обработке в большом количестве остается такой некондиционный материал как сучья, ветви верхушки.

Эксплуатация дробилок древесины

Данный материал, как правило, не используют в качестве основного, однако применение ему все же находится. Например, хотя из данного материала можно изготовить прессованный материал, который вполне подходит для изготовления фанеры, либо его прекрасно можно переработать в экологичное топливо, как например, сухие брикеты. Однако же все эти переработки практически невозможны без использования такого оборудования, как дробилки древесины. Ведь именно эти машины занимаются тем, что перерабатывают дерево в опилки, из которых потом собственно производится вышеназванный материал. Данные устройства являются чрезвычайно полезным оборудованием, они позволяют деревообрабатывающую промышленность превратить в безотходное производство, которое приносит стабильный и немалый доход.

Дробилки древесины имеют еще одно название, которое звучит как шредер. Но это название более знакомо для зарубежных стран. Такие устройства могут подразделяться на бытовые, полупрофессиональные и, наконец на профессиональные. Здесь вся разница состоит в диаметральном размере древесины, которую способна обработать дробилка. Попробуем разобраться в основных качествах, характеристиках и принципе работы древесной дробилки.

Характеристики дробилок древесины

Как правило, модели древесных дробилок, которые применяются в быту, способны к переработке дерева, диаметр которого не составляет более сорока пяти миллиметров. Как показала практика в бытовых условиях этого вполне достаточно. У данных агрегатов относительно небольшой вес, который может варьироваться от двенадцати до двадцати четырех килограмм. Работает такой вид дробилок от электрической сети при номинальной мощности в два киловатта, хотя она может быть и выше. Как правило, основным рабочим элементом в данных видах дробилок для древесины является диск для резки. В данных моделях загрузка материала для обработки происходит при помощи человека, именно он закладывает его в аппарат.

Полупрофессиональные модели имеют несколько большие габариты и работают на жидком топливе. Как правило, их рабочая мощность в среднем равняется пяти «лошадкам». В этой модификации дробилки нож установлен поострее и режет он на значительно большей скорости. Да и вес такого оборудования выше предыдущего своего собрата уже вдовое. Данный вид измельчителей как правило используют на довольно большом подворье, и там где существует достаточно большая потребность в мульче.

И, наконец, венцом дробилок древесины является древесная дробилка профессионального назначения. Этим машинкам «по зубам» древесина, диаметр которой составляет порядка трехсот миллиметров. Достаточно больших размеров дерево, может превратиться в опил за столь короткий срок, что поверить трудно. Данные виды дробилок могут в зависимости от модели оснащаться либо бензиновым, либо электрическим двигателем. Таким образом выбор есть, а это главное. Ведь работы могут происходить и в дали от электрической сети. Вес этих разновидностей древесных дробилок так же может варьироваться и колебания эти могут быть в диапазоне от семидесяти пяти до четырехсот двадцати миллиметров.

Устройство дробилок древесины

Как правило, данные дробилки древесины наиболее пригодны в коммунальном хозяйстве, при работах связанных с большой переработкой дерева и многих других деревообрабатывающих работах. Принцип работы у всех видов дробилок довольно схожий, а именно работа ротора, которая осуществляется за счет импульса, данного при включении, приводит в движение резаки, которые собственно и перерабатывают древесину. В конструкцию дробилки для древесины входит специальный резервуар, в который и ссыпается весь опил. При работе, как и с любым другим устройством, следует проявлять осторожность и соблюдать технику безопасности, однако стандарты по которым она выполнена гарантируют удобное и безопасное управление, а в результате хорошую производительность.

promplace.ru

Машины для измельчения древесины — Статьи ПК Ижора

Стационарные рубительные машины и шредеры

Синонимы понятия «Рубительная машина», часто употребляемые в лесной отрасли: рубильная машина, дробильная машина, измельчитель древесины, шредер, рубилка, дробилка, чиппер.

Разговор о машинах, предназначенных для измельчения древесины, стоит начать с определения товарного продукта, производимого этими машинами.

Виды измельченной древесины определяются ГОСТ 2324678 «Древесина измельченная. Термины и определения».

Измельченная древесина — это древесные частицы различной формы и величины, получаемые в результате механической обработки. К измельченной древесине относятся щепа, дробленка, стружка, опилки, древесная мука, древесная пыль. Указанный ГОСТ определяет следующие виды измельченной древесины:

- Технологическая щепа (требования определяются ГОСТ 1581583).

- Зеленая щепа (щепа, содержащая примеси коры, хвои и/или листьев).

- Топливная щепа (общих требований не существует — такое положение объясняется тем, что фракционный состав щепы, предназначенной для сжигания, определяется в основном конструкцией топки).

- Дробленка (древесные частицы, полученные при измельчении древесины на дробилках и молотковых мельницах).

- Древесная стружка (тонкие древесные частицы, образующиеся при резании древесины).

- Древесные опилки (мелкие частицы древесины, образующиеся в процессе пиления).

- Технологические древесные опилки (опилки, пригодные для производства целлюлозы, древесных плит и продукции лесохимических и гидролизных производств).

- Древесная мука (древесные частицы заданного гранулометрического состава, полученные путем сухого механического размола древесины).

- Древесная пыль (несортированные древесные частицы размером менее 1 мм).

Измельченная древесина может быть получена как отход основного производства или произведена для определенного использования на специализированной линии.

Различают несколько уровней или степеней дробления древесины:

- Первичное измельчение древесины, при котором формируется в основном длина частиц. Наиболее распространенный способ — получение щепы в рубительных машинах различного типа. Первичное измельчение — наиболее энергозатратная операция, поскольку на этом этапе разрыв волокон древесины происходит поперек них — в направлении максимальной прочности древесины.

- Доизмельчение древесных частиц, то есть дополнительное измельчение щепы, стружки в стружечную или волокнистую массу, частицы которой имеют вполне определенные размеры, необходимые для целлюлозного, плитного и прочих производств.

Таблица 1. Требования к качеству технологической щепы

Таблица 2. Породы древесины, используемые для изготовления щепы

Таблица 3. Коэффициенты полнодревесности

Таблица 4. Коэффициенты для перевода насыпного объема щепы в плотный при перевозках железнодорожным транспортом

Продуктом первичного измельчения с нормируемыми параметрами является технологическая щепа — сыпучий материал, частицы которого в среднем имеют примерно 25 мм в длину, 20 – 30 мм в ширину и 3 – 6 мм в толщину. Весьма универсальный по применению — его можно использовать не только в плитном производстве, но и в целлюлозном, гидролизном и в качестве топлива. По показателям качества технологическая щепа должна соответствовать требованиям, указанным в табл. 1.

Для получения кондиционного продукта с определенным содержанием фракций щепу сортируют. Для сортировки обычно используют виброустановки с наклонными ситами, имеющими определенные размеры ячеек. Крупная фракция с верхнего сита может быть повторно измельчена, а мелкие частицы с поддона — направлены на сжигание. Крупную фракцию щепы доизмельчают в дезинтеграторах — малых рубительных машинах преимущественно барабанного типа со специальной перфорированной решеткой, установленной под барабаном. В таких машинах можно также измельчать кусковые отходы лесопиления и деревообработки. Полученную после сортирования щепу добавляют к основной массе технологической щепы.

Учет щепы ведут в насыпных кубометрах, которыми характеризуется «кажущийся» объем древесины, со всеми пустотами в измеряемом объеме щепы, и в плотных кубометрах — по этому показателю можно судить об объеме собственно древесины. Для перехода от одной меры к другой используется коэффициент полнодревесности (табл. 3), который показывает, сколько плотных кубометров содержится в одном насыпном кубометре щепы.

Для несортированной щепы коэффициент полнодревесности принимают равным 0,32. Учет производят с округлением до 0,1 м3.

Для перевода насыпного объема щепы в плотный при перевозках железнодорожным транспортом применяют коэффициенты, указанные в табл. 4.

Для перевода насыпного объема щепы в плотный при перевозках автомобильным транспортом применяют следующие коэффициенты:

- 0,36 — до отправки потребителю.

- 0,40 — на расстояние до 50 км.

- 0,42 — на расстояние более 50 км.

Щепу, получаемую в рубительных машинах, обычно хранят в бункерах или на открытой асфальтированной или бетонной площадке в куче. Длительное кучевое хранение сыпучей древесины чревато ее загниванием. Загнивание всегда сопровождается повышением температуры внутри кучи, вплоть до самовозгорания древесины (на лесопильных предприятиях такое случалось, например, в больших отвалах обзольных реек, коры и опилок, хранившихся в течение нескольких лет).

Длительное хранение хвойной щепы приводит к тому, что в получаемой из нее стружке возрастает доля мелкой фракции. Как показывают исследования, за 12 месяцев открытого хранения средняя плотность сосновой щепы падает на 5%, буковой — на 10%, а доля мелкой фракции при измельчении такой щепы возрастает соответственно на 30 и 11%. Присутствие в щепе таких компонентов, как кора или опилки, снижает ее водородный показатель pH на 3 – 4 единицы за 4 – 5 месяцев хранения (то есть повышается кислотность щепы). Такие изменения могут сказываться на стабильности технологического процесса при дальнейшем использовании щепы. К тому же при открытом хранении щепа неизбежно загрязняется песком, устранить это загрязнение можно только промывкой. Поэтому предприятиям следует обратить внимание на условия хранения и отгрузки щепы.

Выбор предпочтительной технологии измельчения и подбор оборудования определяются исходя из конкретных условий производства и в зависимости от имеющегося сырья, требований к конечному продукту и объема производства.

Машины для измельчения древесины можно классифицировать по следующим критериям:

- Отрасли применения — лесозаготовка, лесопиление, деревообработка и мебельное производство, плитные и ЦБ производства, утилизация отходов.

- Типу рабочего органа машины — дисковая, барабанная (барабанные машины могут быть ножевые, резцовые или молотковые) и роторная (так называемые шредеры).

- Мобильности — стационарные или мобильные машины.

- Типу загрузки — горизонтальная или наклонная (машины с наклонной загрузкой не имеют привода подачи, и загрузка сырья происходит под собственным весом; машины с горизонтальной загрузкой могут иметь привод подачи или загружаться с подающего транспортера).

- Типу выгрузки материала — вверх в циклон или кучу либо вниз на транспортер или приемный патрубок пневмотранспортной системы.

Сегодня как отечественные, так и зарубежные производители могут предложить измельчающие машины для переработки в щепу круглых и колотых лесоматериалов, низкокачественной древесины, отходов лесопиления и деревообработки, лесосечных отходов и древесного лома. Также в широком ассортименте выпускаются передвижные рубительные машины с различными типами привода для специального применения. Этот сектор рынка активно развивается, и ему можно посвятить отдельную статью.

Для получения технологической щепы применяют в основном дисковые и барабанные машины, тогда как роторные измельчители больше пригодны для получения топливной щепы.

Конструкция стационарных машин для получения технологической щепы традиционна, характеризуется высокой метало- и энергоемкостью. Эти машины по конструкции подразделяют на два основных класса: дисковые и барабанные.

Таблица 5. Основные параметры дисковых рубительных машин некоторых производителей

Таблица 6. Основные параметры барабанных рубительных машин некоторых производителей

Таблица 7. Основные параметры роторных измельчителей некоторых производителей

Дисковые рубительные машины в основном предназначены для производства качественной щепы из круглых и колотых лесоматериалов, горбылей и реек.

В зависимости от длины загружаемого материала рубительные машины изготавливаются с вертикальным или наклонным рубительным диском.

В дисковых рубительных машинах резание древесины происходит под углом к волокнам древесины и осуществляется между ножами, установленными на ножевом диске (роторе), и контрножом, установленным на приемном патроне (патрубке). Здесь длина щепы определяется величиной выступа ножей на ножевом диске — ее можно изменять в небольших пределах. Режущие ножи могут быть размещены радиально или под углом к радиусу диска; такие ножи называют геликоидальными (считается, что геликоидальные ножи лучше затягивают древесину). Раскалывание древесины вдоль волокон происходит вследствие смещения срезанного слоя и удара о внутреннюю поверхность станины. Толщина щепы не регулируется, и доля плоских частиц, как правило, получается больше, чем в барабанных машинах.

Загрузка материала в дисковые рубительные машины обычно осуществляется горизонтально с подающего транспортера. Иногда крупные рубительные машины оснащаются собственным приводом подачи. Для загружаемого материала малой длины предусмотрено исполнение дисковых рубительных машин с наклонной подачей материала. В этом случае подающий транспортер помещается над рубительной машиной и материал подается к ножам под действием собственного веса.

Выброс щепы может происходить вниз (на отводящий конвейер или в приемный патрубок пневмотранспортной системы) или вверх (в циклон или кучу). Благодаря высокой скорости вращения ножевой диск действует здесь как вентилятор, позволяя выбрасывать щепу на значительное расстояние. В связи с этим для машин с нижним выбросом щепы необходимо учитывать отвод воздуха.

Основными узлами дисковых рубительных машин являются: ножевой диск (ротор), патрон, кожух, муфта с тормозом и приводной электродвигатель, установленный на общей станине, щит и пульт управления. Наличием тормоза не стоит пренебрегать, так как выбег ротора после выключения может занять много времени, что может быть критично при необходимости срочной смены ножей. Основные параметры дисковых рубительных машин некоторых производителей приведены в табл. 5.

Щепа, произведенная на дисковых рубительных машинах, в сравнении со щепой, приготовленной на барабанных машинах, более однородна по длине, а доля крупной и опилочной фракции в ней меньше. Однако по размеру проходного сечения эти машины проигрывают барабанным.

Барабанные рубительные машины

В рубительных машинах барабанного типа рабочим инструментом является ротор (барабан) с закрепленными на нем режущими ножами или резцами. Барабан может быть как цельным (тогда щепа поступает в подножевые впадины), так и полым (тогда щепа поступает в барабан). Загружаются машины такого типа в основном горизонтально с подающего транспортера и оснащаются вальцовым приводом подачи с механическим или гидравлическим прижимом, однако существуют и машины с гравитационной загрузкой (свободной засыпкой) сырья. Такая загрузка применяется для короткомерных материалов — до 1,5 м длиной. Выгрузка щепы осуществляется вниз, на транспортер или в приемный патрубок пневмотранспортной системы.

Барабанные машины обычно имеют большое проходное сечение (до 1000 х 1600 мм), что позволяет перерабатывать в щепу крупномерный материал, однако качество получаемых частиц ниже, чем в дисковых машинах, зачастую они выходят чрезмерно длинными. При этом длина частиц увеличивается с нарастанием скорости подачи материала и уменьшается с повышением частоты вращения ротора и увеличением количества ножей на нем. Для стабилизации фракционного состава щепы механизм резания оснащается перфорированным поддоном (ситом), размер отверстий которого определяется назначением машины и требованиями к продукту. В зависимости от конструкции барабана такие рубительные машины могут производить щепу основной фракции длиной 4 – 12 или 10 – 35 мм, а в машинах для предварительного измельчения длина щепы доходит до 200 мм. Таким образом, полученная в барабанных машинах щепа, кроме стандартного использования, может находить применение в качестве микрощепы для коптилен или исходного материала в пеллетном производстве, а также как макрощепа для изготовления длинной узкой стружки, применяемой в производстве плит OSB.

Основное преимущество барабанной рубительной машины перед дисковой — широкий, универсальный спектр применения. Практически весь древесный сортимент — кругляк, отторцовка, горбыль, рейка, обрезки, кривоствольная и тонкомерная и даже предварительно раздробленная древесина — может быть переработан этой машиной. Кроме того, при переработке сучьев, веток и короткомерных отходов лесопиления и деревообработки барабанные машины показывают более высокую производительность, что при прочих равных условиях достигается за счет увеличенного сечения приемного окна загрузочного патрона. В подобных машинах также могут быть измельчены широкоформатные отходы плитных производств. Если раньше в определенных областях (целлюлозно-бумажная промышленность, производство MDF) предпочтение отдавалось дисковым рубительным машинам, то в последнее время и в этих областях все больше и больше применяются универсальные барабанные рубительные машины.

Измельчители (шредеры)

Кроме классических ножевых рубительных машин, на Западе выпускаются разнообразные машины для измельчения древесного утиля (поддонов, деревянной тары, кабельных барабанов, шпал, старой мебели и пр.). Такого рода измельчители, часто называемые шредерами, позволяют эффективно уменьшать объем, занимаемый отходами. Полученная измельченная фракция годится для дальнейшего использования, в основном в качестве топлива. В зависимости от установки машины, вида загружаемого материала и местных условий предусмотренный к дроблению материал может подаваться в приемный бункер измельчителя с помощью колесного погрузчика, ленточного транспортера или другой транспортирующей системы. Размеры и форма бункера могут быть разработаны исходя из требований заказчика. Для более эффективного измельчения и повышения производительности некоторые модели оснащаются гидравлическим толкателем, прижимающим материал к ротору измельчителя. Сила давления такого подпрессовщика регулируется автоматически, в зависимости от степени сопротивления материала вращению основного вала. В случае перегрузки и предельного давления на режущий вал толкатель автоматически снижает давление. Захват материала может также осуществляться приводными вальцами, равномерно подающими древесину к ротору измельчителя. Конструкция подающего механизма в этом случае аналогична механизмам подачи барабанных рубительных машин.

Рис. 1

В зависимости от назначения машины и ее мощности шредеры оснащаются роторами различной конструкции, диаметром от 250 до 1100 мм и имеют ширину до 5 м. Измельчение происходит между ножами ротора, вращающегося навстречу материалу, и ножами, закрепленными на станине. Роторы могут быть плоскими или профилированными и оснащаться наваренными зубьями или сменными зубцами, закрепляемыми на валу с помощью винтовых креплений. Ножи изготавливаются различной формы и способа крепления, а их количество варьируется от десятка до нескольких сотен. Возможные варианты ножевых роторов и способы крепления ножей на примере показаны на рис. 1 и 2.

Рис. 2

Некоторые варианты ножевых роторов и способы крепления ножей:

- V-ротор. Конструкция позволяет достичь максимальной производительности при минимальных энергозатратах, предотвращает нагрев материала за счет его изгибов и минимизирует износ ножей.

- Профилированный ротор с подвижными ножами, установленными в углублениях. обеспечивает большой зазор между ротором и неподвижным ножом.

- Плоский ротор с подвижными ножами, установленными в специальных карманах.

- Плоский ротор с квадратными подвижными ножами, увеличивающими поверхность среза.

- Плоский ротор с круглыми ножамидля минимизации износа в агрессивной среде.

Существуют также машины с двумя или более роторами. Во время работы такой системы материал подается на два вращающихся в разные стороны вала, оснащенных режущими дисками с зубцами. Они расположены так, что режущий диск одного вала всегда находится между двумя дисками другого. Материал в такой системе измельчается как продольно, так и поперечно. Размер измельченных частиц определяется шириной режущего диска и количеством зубцов.

Скорость вращения ротора в шредерах значительно ниже, чем в барабанных или рубительных машинах, — обычно 8 – 100 об/мин. В связи с низкой скоростью вращения ротора остаются низкими и показатели шумности таких машин. Для получения определенного размера фракции под измельчающим ротором устанавливают металлический экран (сито). Размер частиц на выходе определяется размером ячеек экрана.

Производительность шредеров зависит от типа перерабатываемого материала, вида отходов (их формы) и размеров калибрующего сита. Производительность самых мощных измельчителей достигает 30 т/ч.

Большинство шредеров оснащаются автоматикой защиты от перегрузки и реверсом для извлечения застрявшего материала. Основные параметры роторных измельчителей некоторых производителей приведены в табл. 7.

Заключение

Стационарные рубительные машины достаточно металлоемки и энергоемки, что в общем и определяет их стоимость. Обслуживание данного класса машин обычно сложностей не вызывает и сводится к своевременной чистке и замене ножей. Срок службы последних зависит от качества (чистоты) материала. Нередки и опасны случаи попадания металлических предметов в рабочие органы машины. Это приводит к выходу из строя обычно сразу нескольких ножей. Для предотвращения таких случайностей подающий транспортер рубительной машины желательно оснащать металлодетектором.

Кроме того, при проектировании участков измельчения следует обратить внимание на то, что дробилки (особенно с вертикальной загрузкой) испытывают при работе серьезные динамические нагрузки. Это определяет необходимость строительства собственного мощного фундамента и отделения прочих опорных конструкций от машины.

Рубительные машины, выпускаемые отечественными предприятиями, предназначены главным образом для работы в технологических потоках целлюлозно-бумажной, лесной и деревообрабатывающей промышленности. Их конструкция надежна, а качество производимой ими щепы соответствует требованиям стандартов. В отрасли накоплен большой опыт их использования.

Среди отечественных производителей стационарных рубительных машин следует отметить Петрозаводский завод бумагоделательного машиностроения. ЗАО «ПетрозаводскМаш» выпускает древесно-подготовительное оборудование, предназначенное для окорки древесины, переработки ее в щепу и подачи на склад или непосредственно на варку технологической щепы с требуемыми параметрами.

Машины для производства щепы разной конструкции и производительности предлагает также ОАО «Гатчинский опытный завод бумагоделательного оборудования» (ГОЗБО, бывший завод им. Рошаля). В настоящее время предприятие производит рубительное и размалывающее оборудование разных марок, оказывает услуги по их ремонту и сервисному обслуживанию. Кроме того, различные измельчающие машины выпускаются также группой предприятий «Энергомаш» и Жуковским заводом технологического оборудования.

Среди зарубежных производителей рубительной техники первенство традиционно принадлежит европейским и скандинавским компаниям, предлагающим все необходимые машины и системы для эффективной переработки древесины и даже комплексные установки. За рубежом выпускается также не имеющее аналогов в России специальное оборудование для измельчения городских хозяйственных и бытовых древесных отходов, строительных конструкций, транспортных поддонов, бруса, обрезков, ящиков, сучьев, пней и пр. Немаловажным фактором при выборе поставщика измельчающего оборудования является и то, что многие западные компании имеют инжиниринговые подразделения, предлагающие планирование надежных и экономичных производственных процессов, которое обеспечит организацию производства с оптимальными затратами.

pk-izhora.ru

Дробилки древесные

Древесные дробилки – незаменимый аппарат для тех, кто занимается сельским хозяйством. Зачастую здесь бывает необходимо избавиться от веток, корней деревьев и даже стволов, которые мешают на участке. Сжигать или отвозить их – дело крайне неудобное, а потому древесная дробилка в разы облегчит жизнь агроному. Измельчая древесные отходы в щепу, можно получить отличный, экологически чистый субстрат для почвы, на котором растения будут расти сильными и здоровыми.

Дробилки для дерева могут быть стационарными или мобильными. Первые предназначены для дробления большого количества древесных материалов, вторые же используются для переработки небольших партий. Мобильные дробилки могут похвастаться легкостью, компактностью и легкостью переноски – они действительны удобны. Стационарные дробилки отличаются высокой производительностью, поэтому если дерева много, они будут незаменимыми помощниками.

Плюсы древесных дробилок:

Дробилки для дерева универсальны, ведь их можно использовать для дробления древесного мусора, веток, бумаги, картона. Измельченный материал можно использовать повторно. Он не вредит природе и может быть субстратом для почвы тут же, на месте измельчения.

Высокая мощность – современные модели дробилок без труда измельчают даже стволы деревьев шириной в полметра.

Древесные дробилки различаются типом мотора, который может использоваться в конструкции.

Среди них:

- Электрический – экологически чистый мотор, который особенно распространен на мобильных типах дробилок. Хороший вариант для тех, кто использует дробилки на своем участке.

- Бензиновый – оптимальный вариант для крупных хозяйств, использующих дробилки часто и в больших количествах.

- Дизельные – самые мощные дробилки, которым ничего не стоит размолоть в щепу дерево. Используются при очень больших объемах работы. Идеальный вариант, если территория, где необходимо измельчение дерева, имеет большие размеры. Подходит для нужд строительных и озеленительных организаций.

bazent.ru