Вальцовая дробилка

Akahl

Энергоэффективное альтернативное решение от АМАНДУС КАЛЬ.

Высококачественные компоненты и оптимальная рецептура — ключевые условия в комбикормовой промышленности. Часто не упоминается, насколько важна структура корма. При этом исследования и испытания разных институтов комбикормовой промышленности предыдущих лет показали, что это также важно для успешного кормления животных и их здоровья. Поэтому производитель машин и оборудования АМАНДУС КАЛЬ освоил эту область. На протяжении десятилетий немецкая фирма выпускает вальцовую дробилку, которая позволяет идеально адаптировать корм по структуре в зависимости от требований кормления конкретного вида животных.

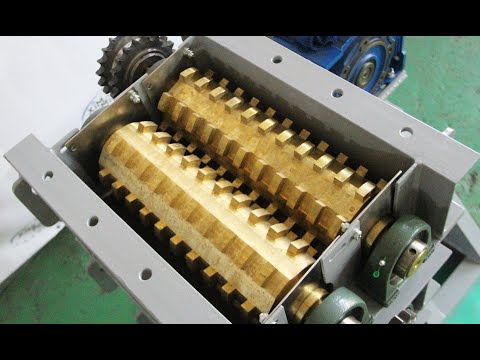

По названию дробилки можно догадаться, что она состоит из вальцов, которые измельчают продукт. Наряду с различными видами зерновых для этого подходят также бобовые, семена масличных культур и кормовые смеси.

Концепция измельчения с помощью вальцовой дробилки основывается на следующих технических свойствах. Наряду с эффектом противодвижения, когда два вальца двигаются навстречу друг другу, они к тому же работают с разной скоростью.

Измельчение происходит на основе сочетания касательного напряжения, разрезания и давления. Дополнительное воздействие на измельчение продукта также оказывает рифление вальцов. Большой диаметр вальцов размером 400 мм влияет на объем захвата материала и площадь зоны измельчения. Для оптимального разделения частиц по размеру необходимо производить многоступенчатое размалывание с предварительным просеиванием.

Какие же конкретно преимущества дает измельчение продукта для комбикормовой промышленности? С точки зрения физиологии питания и относительно кормления КРС этот вид измельчения дает преимущество в том, что распад крахмала в рубце происходит в весьма ограниченном количестве. В целом для КРС как жвачных животных требуется корм грубой и волокнистой структуры. С помощью вальцовой дробилки зерна делятся пополам или на четыре части — дальнейшего размельчения шелухи не требуется.

У свиней мучнистый корм приводит к образованию язв в пищеводе и в желудке. Кормление гранулами зачастую тоже не лучший вариант, особенно для поросят, так как гранулы для них слишком жесткие. Поэтому кормовой экспандат, произведенный на экспандере с кольцевым зазором® фирмы КАЛЬ подходит для кормления лучше всего. Грубо измельченная пшеница в смесях способствует снижению патологических изменений в ЖКТ, расстройств и предотвращению падежа, и в целом улучшает здоровье свиней.

Домашней птице также нужен корм грубой структуры, так как у птиц мышечный желудок. К тому же известно, что домашние птицы клюют корм выборочно. Чтобы избежать этого, вальцовая дробилка производит равномерно измельченное зерно за счет возможности плавной индивидуальной регулировки зазора вальцов. Уменьшение содержания мучных компонентов способствует снижению потери корма и стимулирует равномерный рост.

Для переработки на вальцовой дробилке отлично подходят следующие смеси и сырье: пшеница, овес, горох, кукуруза, рапс, структурный корм для несушек, ячмень, бобы, люпин, соя и кормовые смеси. Ввиду ограниченного содержания мучнистых компонентов, которые образуются в процессе измельчения определенных продуктов, установлено, что вальцовая дробилка КАЛЬ представляет собой экономически выгодное решение для переработки кормового сырья из выше перечисленных материалов в корма для животных.

Чтобы соответствовать индивидуальным потребностям заказчиков, вальцовая дробилка выпускается в виде одноступенчатой, двухступенчатой или трехступенчатой модели. Производительность составляет от 10 до 60 т/ч, привод от 22 до 55 кВт (двигатель с клиноременным приводом и механизмом передачи). При этом можно выбрать длину вальцов от 1000 мм до 1500 мм. Выбор диаметра от 300 мм от 400 мм закругляет линейку моделей. Кроме того любая модель настраивается в зависимости от цели применения, желаемой производительности и необходимого качества продукта. Все вальцы изготовлены из специального вида стали кокильная отливка — закаленный чугун. Вальцовая дробилка выпускается в модульном исполнении и поэтому может компановаться для эксплуатации в разных вариантах.

Опыт длинною свыше 140 лет в сфере проектирования и изготовления различных машин высочайших стандартов качества позволяет относить АМАНДУС КАЛЬ к успешнейшим производителям машин и оборудования для подготовительной и последующей переработки разных видов продуктов, подлежащих гранулированию. Вместе с тем немецкий производитель оборудования разработал единственный в мире пресс с плоской матрицей. Благодаря инновациям дома АМАНДУС КАЛЬ в центр внимания потребителя попадает и вальцовая дробилка.

Вместе с тем немецкий производитель оборудования разработал единственный в мире пресс с плоской матрицей. Благодаря инновациям дома АМАНДУС КАЛЬ в центр внимания потребителя попадает и вальцовая дробилка.

(Права на текст принадлежат фирме АМАНДУС КАЛЬ ГмбХ и Ко. КГ/рису́нок ©Timeslice — Gesellschaft zur Entwicklung visueller Konzepte und Herstellung moderner Medien mbH)

Вальцовые Дробилки серии НЕ — Wynveen International

Новые Вальцовые Дробилки НЕ серии разработаны для разлома или дробления разных материалов, таких как зерновые культуры, масляничные культуры, биомассы и других материалов для достижения оптимального результата и низкого электропотреблени.

Одно, два или три смонтированных друг на друге устройств, каждое с двумя большими, независимо управляемыми роликами обеспечивают равномерный поток к дробящим вальцам. Аксиально рифленые дробящие вальцы большого диаметра вращаются с одинаковой скоростью в противоположных направлениях и разрезают гарнулы на крупку.

Первое верхнее устройство

Верхнее устройство состоит из ролика с постоянно регулируемой сокростью, который модет вращаться в двух направляениях и усстройства крошения. Одно направление вращения ролика—к двум вальцам крошения Harguss. Противоположное направление для функции байпасса. Разбивные вальцы имеют независимые приводы и трансмиссию по средствам двойных зубчатых ремней. Регулирование скорости передачи ролика измеряется с помощью датчиков. Сцепление и расцепления роликов имеет точность регулировки 0,1 мм вручную или автоматически регулируется с точностью 0,01 мм (опция).

Один или дваа дополнительных устройств крошения

Верхнее устройство может быть докомплектовано один или двумя устройствами крошения, каждое из которых состоит из двух разбивных вальцов Hartguss. Это обеспечивает оптимальный результат помола.

Спецификации

- Вращающийся питатель с двумя направлениями вращения:

» одно направление для вальцов помола

» противоположное направление для обхода дробящих вальцов - Прочная конструкция из средней стали включая электро-пневматически управляемую задвижку

- Вальцы размола из материала ‘Hartguss’ который увеличивает срок эксплуатации в 5-6 раз

- Безмасляная трансмиссия по средствам двойной зубчатой передачи

- Впускное отверстие с фланцем, включая контр фланец

Опции

- Автоматическая регулировка вальцов, с точностью регулировки 0,01мм

- Доступная в разных стандартах покрытия

Product overview Technical details

Высокоэффективный Параметр

Разработка нашего нового Параметра Высокой Эффективности (НЕ) основывается не только на высокой производительности, но и на более гигиеничной конструкции и низком энергопотреблени. Новый высокоэффективный параметр предоставляет отличный доступ ко всем необходимым точкам обслуживания. Новая параметр от Оттевангер—это большой шаг вперед.

Новый высокоэффективный параметр предоставляет отличный доступ ко всем необходимым точкам обслуживания. Новая параметр от Оттевангер—это большой шаг вперед.

Преимущества Высокоэффективного Параметра

- Большая производительность при том же уровне энергозатрат

- Частотно контролируемое двойное вращение питателя (функция обхода),

частотный конвертер не включен - Вальцы заменяются с передней стороны и с боковых сторон

- На 50% больше опция для вальцов

- Легкий доступ для обслуживания

диапазон Вальцовые Дробилки серии НЕ

| PRM307-S | PRM313-S | PRM318-S | |

| No. Roller pairs | 1 | 1 | 1 |

| Inlet(mm) | 612×142 | 1212×142 | 1752×142 |

| Outlet(mm) | 606×477 | 1206×477 | 1746×477 |

| Roller working length(mm) | 700 | 1300 | 1840 |

| Roller diameter(mm) | 300 | 300 | 300 |

| Drive(kW) | 1×18,5 | 1×37 | 1×45 |

| Capacity(tph) | 0-10 | 8-18 | 15-25 |

| Length | 1446 | 2136 | 2676 |

| PRM307-D | PRM313-D | PRM318-D | |

No. Roller pairs Roller pairs | 1 | 1 | 1 |

| Extra Breaking Units | 1 | 1 | 1 |

| Inlet(mm) | 612×142 | 1212×142 | 1752×142 |

| Outlet(mm) | 606×477 | 1206×477 | 1746×477 |

| Roller working length(mm) | 700 | 1300 | 1840 |

| Roller diameter(mm) | 300 | 300 | 300 |

| Drive(kW) | 2×18,5 | 2×37 | 2×45 |

| Capacity(tph) | 0-20 | 8-32 | 15-45 |

| Length | 1446 | 2136 | 2676 |

| PRM307-T | PRM313-T | PRM318-T | |

| No. Roller pairs | 1 | 1 | 1 |

| Extra Breaking Units | 2 | 2 | 2 |

| Inlet(mm) | 612×142 | 1212×142 | 1752×142 |

| Outlet(mm) | 606×477 | 1206×477 | 1746×477 |

| Roller working length(mm) | 700 | 1300 | 1840 |

| Roller diameter(mm) | 300 | 300 | 300 |

| Drive(kW) | 3×18,5 | 3×37 | 3×45 |

| Capacity(tph) | 0-28 | 8-44 | 15-60 |

| Length | 1446 | 2136 | 2676 |

Gebr.

Fuite Netherlands

Fuite NetherlandsGebr. Fuite, founded in 1906, is a family-owned Dutch company that produces high-quality animal feed.

View project

Newsletter

Address

Komkleiland 4

Location 6666 MG HETEREN

Netherlands

Tel: +31 (0)26 — 47 90 699

Fax:+31 (0)26 — 47 90 698

Plan your route

Get in contact

A Triott Company

Javascript is momenteel uitgeschakeld of wordt niet ondersteund door uw browser. Zorg voor optimale functionaliteit dat u javascript aan hebt staan!

Вальцовые дробилки для зерна и солода.

ВАЛЬЦОВЫЕ ДРОБИЛКИ ДЛЯ ЗЕРНА, В ТОМ ЧИСЛЕ ДЛЯ СОЛОДА.

Наша Компания предлагает высококачественные и надежные вальцовые дробилки европейского производства.

Дробилки могут быть применены как для измельчения разного рода кормов (овсяное зерно, ячмень), а также солода на пивоварнях.

Предлагаем дробилки производительностью от 250 до 2000 кг/час. Все наши дробилки являются вальцовыми, т.е. зерно дробится с помощью прочных металлических вальцов, а не молотков. С помощью бесступенчатой регулировки расстояния между вальцами можно настроить степень дробления от самого тонкого до грубого дробления.

Преимущества вальцовых дробилок для пивоварен:

— возможность дробления солода (ячменного, пшеничного, ржаного и т.д.) крупным помолом (от 2 до 4частей) для сохранения целостности оболочки

— тонкая, бесступенчатая регулировка зазора между вальцами

— надежность и долговечность вальцов

Преимущества вальцовых дробилок для фермеров:

— дробленный корм легче переваривается в желудке животного

— дробленное овсяное зерно является лучшим кормом для лошадей

— с помощью собственной дробилки обеспечивается возможность предоставления свежего дробленного корма для животных без потери пищевой ценности

ROPPI-250

ROPPI-600 ROPPI-1100

ROPPI-1500 ROPPI-2000

Основные характеристики вальцовых дробилок:

благодаря покрытию вальцов прочным металлом обеспечивается их долговечность и надежность

бронированные вальцы защищаются магнитом, предотвращающим попадание металлических частей к вальцам

синхронное вращение вальцов с помощью двойного привода

с помощью пластиковых зубчатых колес, уровень шума снижена до минимума

современная конструкция, простая эксплуатация

Технические данные:

|

Параметры |

Roppi 250 |

Roppi 600 |

Roppi 1100 |

Roppi 1500 |

Roppi 2000 |

|

Производительность кг/ч (Овсяное зерно) |

150 |

450 |

700 |

900 |

1600 |

|

Производительность кг/ч (Солод) |

100 |

280 |

500 |

600 |

1000 |

|

Производительность кг/ч (Ячмень, пшеница) |

250 |

600 |

1100 |

1500 |

2000 |

|

Производительность кг/ч (Кукуруза) |

120 |

300 |

600 |

800 |

1300 |

|

Габариты см |

58х36х24 |

75х56х60 |

92х60х60 |

102х70х65 |

102х75х65 |

|

Вес кг |

50 |

95 |

180 |

220 |

250 |

|

Параметры электродвигателя кВт/В |

1,1/230 |

2,2/400 |

4/400 |

5,5/400 |

7,5/400 |

ДРОБИЛКА ДЛЯ СОЛОДА И ЗЕРНОВЫХ ТИП „ROPPI”

РАВНОМЕРНАЯ РАБОТА

Вальцы вращаются в устойчивом и закрытом корпусе подшипника

Эксцентричный корпус подшипника обеспечивает тонкую настройку зазора между вальцами.

ТИХОЕ, СИНХРОННОЕ ВРАЩЕНИЕ ВАЛЬЦОВ

Пластиковые шестерни вращаются с минимальным шумом.

Двойной привод обеспечивает равномерное вращение вальцов.

Магнитная защита.

ПРОСТАЯ РЕГУЛИРОВКА ЗАЗОРА МЕЖДУ ВАЛЬЦАМИ

Простая и бесступенчатая регулировка зазора между вальцами.

Простая и быстрая регулировка заслонки.

ЭФФЕКТИВНОСТЬ ПРИ МИНИМАЛЬНОМ СЕРВИСЕ

Долговечность вальцов за счет твердо-металлического покрытия.

Высокая производительность обеспечивается за счет оптимального исполнения профиля вальцов

ВЫСОКОКАЧЕСТВЕННАЯ ПРОИЗВОДСТВЕННАЯ ТЕХНОЛОГИЯ.

Поверхность вальцов покрыта твердометаллическим порошком из хрома, ванадия и молибдена. Данное покрытие наносится горячими технологиями. После этого идет качественная обработка для формирования рельефного профиля идеальной глубины и угла. 30-ти летний опыт в производстве позволяет добиться высокого качества всех деталий дробилки

30-ти летний опыт в производстве позволяет добиться высокого качества всех деталий дробилки

Встроенные электрические двигатели

|

|

ROPPI-250 |

ROPPI-600 |

ROPPI-1100 |

ROPPI-1500 |

ROPPI-2000 |

|

Мощность kW |

1,1 |

2,2 |

4 |

5,5 |

7,5 |

|

Напряжение V |

230-50Hz |

400/230-50Hz |

400/230-50Hz |

400/230-50Hz |

400/230-50Hz |

Исполнение вальцов, технические данные

|

РАЗМЕРЫ ММ |

ROPPI 250 |

ROPPI 600 |

ROPPI 1100 |

ROPPI 1500 |

ROPPI 2000 |

|

Диаметр вальцов |

120 |

180 |

180 |

280 |

280 |

|

Ширина вальцов |

60 |

90 |

180 |

140 |

180 |

Число оборотов вращения вальцов: равномерное, синхронное вращение

Регулировка зазоре между вальцами: бесступенчатая, в диапазоне 0–3 мм.

Поверхность вальцов : исполнены горячими технологиями и покрыти твердо- металлическим напылением.

Твердост поверхности вальцов: 60,- HRC.

Рельеф вальцов: ширина: 5 мм, глубина: 0,4 мм, угол: 20º

За более подробной информацией, пожалуйста, обращайтесь к менеджерам нашей Компании.

Предлагаем молотковые и вальцовые дробилки венгерского производителя Robix — надежного партнера и одного из лучших производителей дробильного оборудования в Европе

141700, Московская область, г.Долгопрудный, проспект Пацаева д 7 к 1

+7 (499)713-87-26

ИНФОРМАЦИЯ НА САЙТЕ НОСИТ ОЗНАКОМИТЕЛЬНЫЙ ХАРАКТЕР И НЕ ЯВЛЯЕТСЯ ПУБЛИЧНОЙ ОФЕРТОЙ

INOX GROUP ©

Валковые дробилки | McLanahan

Валковые дробилки являются одними из наиболее широко используемых дробилок в горнодобывающей промышленности и обладают многочисленными преимуществами, такими как высокая производительность, небольшой запас по высоте, низкая мощность, возможность обработки влажных, липких кормов и образование минимальной мелочи при производстве. кубическое произведение.

кубическое произведение.

Упрощенная конструкция придает этим устройствам исключительную надежность и требует минимального обслуживания. Валковые дробилки имеют встроенную систему сброса бродяги, которая позволяет пропускать недробимые материалы, продолжая работу и возвращаясь к исходным настройкам продукта.

Валковые дробилки уже давно используются в различных областях, в том числе для подачи ромового сырья, угля, троны, соли, стекла и других сыпучих полезных ископаемых в горнодобывающей и перерабатывающей промышленности.

Модели валковых дробилок

Как работают валковые дробилки

Независимо от того, требуется ли применение одноступенчатой или двухступенчатой дробилки, усилия, необходимые для дробления, остаются одинаковыми: сочетание удара, сдвига и сжатия. Сила удара возникает, когда материал входит в дробилку и подвергается воздействию вращающегося вала. Силы сдвига и сжатия возникают, когда загружаемый материал протягивается между дробильной плитой и/или дробильными валками.

В зависимости от размера загрузки материал подается в камеру дробления и сталкивается с одним или парой вращающихся валков. Если требуется двухэтапное измельчение, можно использовать конфигурацию с тройным или четырехвалковым валом. В этом сценарии верхняя ступень дробилки выполняет первичное измельчение либо путем дробления материала между валком и дробильной плитой, либо между парой валков. Затем материал подается непосредственно между двумя валками нижней ступени для дополнительной обработки.

Если требуется одноступенчатое измельчение, то в зависимости от соотношения подачи и крупности продукта можно выбрать одновалковую или двухвалковую дробилку. Независимо от выбранного типа дробилки, валковые дробилки позволяют дробить материал по естественным линиям расщепления, что помогает свести к минимуму образование мелких фракций.

Почему валковые дробилки McLanahan

С момента получения патента на первую одновалковую дробилку в 1894 году компания McLanahan стала экспертом и лидером отрасли в разработке и производстве одно- и двухступенчатых валковых дробилок. Процесс выбора для каждого приложения основан на обширных знаниях об оборудовании и большом количестве тестовых данных, полученных в нашей исследовательской лаборатории или в ходе испытаний на месте.

Процесс выбора для каждого приложения основан на обширных знаниях об оборудовании и большом количестве тестовых данных, полученных в нашей исследовательской лаборатории или в ходе испытаний на месте.

Компания McLanahan предлагает валковые дробилки с ременным приводом четырех конструкций: одновалковые, двухвалковые, трехвалковые и четырехвалковые дробилки, которые обеспечивают существенную окупаемость инвестиций за счет низких затрат и максимальной производительности за счет минимального образования мелких фракций. Прочная конструкция, включающая сборную стальную опорную раму, футерованную сменными износостойкими стальными вкладышами, выдерживает самые сложные задачи по переработке полезных ископаемых, обеспечивая при этом безопасную и простую эксплуатацию, включая автоматическую систему сброса бродяг, позволяющую проходить недробящимся предметам во время дробления. остается в эксплуатации. Эти дробилки также универсальны, что позволяет регулировать скорость валков и зазоры для удовлетворения практически любых требований применения.

Связанные ресурсы

Просмотреть большеЧасто задаваемые вопросы о валковых дробилках

Спросите экспертаОсновными факторами, которые следует учитывать, являются размер подачи и желаемый размер продукта. Как только эта информация известна и основана на коэффициенте измельчения, можно сделать соответствующий выбор дробилки.

Да, будет. Когда влажный липкий корм подается в двухступенчатую дробилку, вы рискуете забить дробилку между верхней и нижней ступенями. Если ожидается влажный, липкий корм, а степень измельчения требует двух стадий измельчения, рекомендуется использовать две отдельные одиночные ступени.

Ударные дробилки, дробилки DDC и молотковые дробилки — все это варианты дробления, которые вы можете рассмотреть. Как и все типы дробилок, каждый стиль имеет свои преимущества и недостатки.

Хорошее эмпирическое правило: одновалковые дробилки имеют коэффициент измельчения 6:1, двухвалковые дробилки — 4:1, трехвалковые дробилки — 6:1 на верхней ступени и 4:1.

на нижней ступени, а четырехвалковые дробилки имеют соотношение 4:1 как на верхней, так и на нижней ступени.

на нижней ступени, а четырехвалковые дробилки имеют соотношение 4:1 как на верхней, так и на нижней ступени.Одновалковые дробилки

Одновалковые дробилки обычно используются в качестве первичных дробилок, обеспечивающих коэффициент дробления до 6:1. Они измельчают такие материалы, как рядовой уголь, шахтный мусор, сланец, сланец, гипс, боксит, соль, мягкий сланец и т. д., производя минимальную мелочь. Имея зацепляющиеся друг с другом зубья валков и изогнутую дробящую пластину, они чрезвычайно эффективно уменьшают подачу плит.

Двухвалковые дробилки 9Двойные валковые дробилки 0002 обеспечивают коэффициент измельчения 4:1. Они обычно используются в качестве вторичной или третичной дробилки для таких материалов, как рядовой уголь с отходами, известняк, гипс, трона, сланец, боксит, горючий сланец, очищенный уголь, кокс, соль, негашеная известь, негашеная известь, стекло, каолин, кирпич, сланцевые и влажные, липкие корма. Каждая машина изготавливается по индивидуальному заказу с элементами валков и рисунками зубьев, выбранными в зависимости от требований применения для производства продукта кубической формы с минимальным количеством мелких частиц. Трехвалковые дробилки

Каждая машина изготавливается по индивидуальному заказу с элементами валков и рисунками зубьев, выбранными в зависимости от требований применения для производства продукта кубической формы с минимальным количеством мелких частиц. Трехвалковые дробилки Трехвалковые дробилки идеальны для производителей, которые хотят выполнить два этапа измельчения за один проход. Они могут использоваться, в частности, при добыче угля, соли, кокса, стекла и троны. Трехвалковые дробилки сочетают в себе одновалковую дробилку и двухвалковую дробилку, образуя дробилку, способную достигать коэффициента измельчения 6:1 на первичной ступени и 4:1 на вторичной ступени, при этом производя продукт в виде ячеек с высокой производительностью. .

Четырехвалковые дробилкиЧетырехвалковые дробилки идеальны для производителей, в том числе имеющих подготовительные установки, которые хотят выполнить два этапа измельчения за один проход. Они могут использоваться, в частности, при добыче угля, соли, извести, нефтяного кокса и поташа.

Четырехвалковые дробилки способны достигать коэффициента измельчения 4:1 перед подачей измельченного материала на вторичную стадию для дополнительного измельчения 4:1 для получения конечного продукта.

Четырехвалковые дробилки способны достигать коэффициента измельчения 4:1 перед подачей измельченного материала на вторичную стадию для дополнительного измельчения 4:1 для получения конечного продукта.

С момента получения патента на первую одновалковую дробилку в 189 г.4, Макланахан стал экспертом и лидером в разработке и производстве валковых дробилок.

Связаться с намиНайти дилера

Особенности и преимущества

- Высокая пропускная способность

- Прием больших размеров сырья при производстве небольших размеров продукта -импрегнированный зуб для увеличения срока службы

- Регулируется для изменения размера продукта

- Автоматический сброс бродяги

- Минимальное техническое обслуживание

- Низкая стоимость за тонну работы

Legend Inc. Sparks, Невада, США

Categories

- Specials

- Assay Supplies

- Assay Gloves/Clothing

- Aluminized Assayers Clothing

- Aluminized Aprons

- Aluminized Gloves

- Aluminized Rayon Jackets, Coats & Pants

- 30″ Aluminized Rayon Jackets

- 50″ Aluminized Rayon Coats

- Aluminized Rayon Pants

- Heat Reflective Faceshields & Hoods

- Sleeves, Chaps & Boot Covers

- Assayers Gloves & Mittens

- Assayers Gloves

- Assayers Mitts

- Latex и нитриловые перчатки

- Латексные перчатки Evolution One

- Нитриловые смотровые перчатки

- Защитное оборудование

- Рабочие перчатки

- Aluminized Assayers Clothing

- Assay Tools/Tongs

- Crucible Tongs & Forks

- Charging Tongs

- Pouring Tongs

- Hinged Tongs & Accessories

- Vertical Tongs

- Cupel Forks

- Cupel Tongs

- Dore Equipment

- Forceps, Шпатели и совки

- Щипцы и пинцеты

- Совки

- Шпатели

- Инструменты для печи

- Загрузчики свинцовых пуговиц

- ЧЕРБЫ ТЕПЕРЫ И СПУН

- Прощание и отжиг лотки

- лотки с прощальной чашкой

- 10 мл подносы с чашками.

- Лотки для отжига 12–15 мл

- Лотки для отжига 40 мл

- Лотки для отжига 50 мл

- 10 мл подносы с чашками.

- Разделительная корзина из кварца

- лотки с прощальной чашкой

- 0090

- Crucible Tongs & Forks

- Certified Reference Material

- Gold and Silver CRM

- Gold Oxide CRM

- Gold Sulphide CRM

- Crucible Mixers

- Crucible Mixers

- Crucible Mixer Parts

- Crucibles

- Fire Clay Crucibles

- Огнеупорные тигли на 5, 15 и 20 г

- Огнеупорные тигли на 30, 40 и 45 г

- Огнеупорные тигли на 50, 60 г и #5, #6

- Размеры K, L, #12, #14 Плавильные печи

- Graphite Crucibles

- Budget Graphite Crucibles

- Salamander Super «A» Premium Crucibles

- Premium Graphite Crucibles

- Fused Silica Crucibles

- Silicon Carbide (SiC) Crucibles

- Crucible Covers

- Carbon Sulfur Analysis

- Фарфоровые тигли

- Фарфоровые крышки

- Тигли для отжига/озоления

- Циркониевые и никелевые тигли

- Формы для жарки и корзины

- Stir Rods

- Markers

- Fire Clay Crucibles

- Crushers

- Jaw Crushers

- Jaw Crusher Parts

- Bico Badger Parts

- Bico VD Parts

- Bico WD Parts

- L-2 Crusher Parts

- Denver Jaw Crusher Parts

- Morse Bros Jaw Crusher Decard

- Morse 1000 2-1/4×3-1/2 Части

- Morse 2000 4×6 Части

- Morse 3000 5×6 Части

- Морс 4000 8×8.

Запчасти

Запчасти

- Marcy Jaw дробилка детали

- Терминатор/Детали носорог

- Конус (Gyroll) Дробители

- Конинг (Gyroll) Детали дробилки

- Модель 4100 — 10 «Марси Конинг Дробитель.

- Модель 3151 — 10 «Дели о дробилках Марси

- 6″ Конусные детали

- Двойной рулон

- Детали рулона

- 6,5 «x 6» Двойной дробилки.

- Roskamp Parts

- Cleaning Sand

- Cupels

- Mabor Magnesia Cupels

- Bone Ash Cupels

- Cupel Trays

- Mabor Cupel Bullion Blocks

- Furnaces, Kilns & Ovens

- Cress Assay Furnaces

- Печи для кресс-салата шириной 8-1/2 дюйма

- Печи для приготовления кресс-салата шириной 10-12 дюймов

- Печи для приготовления кресс-салата шириной 16 дюймов

- Детали печи для кресс-салата

- Детали C-1006

- C601-401 Детали

- C-136 Запчасти

- C-1228-122012-1232 Части

- C-162010 Запчасти

- C-1632 Запчасти

- CRESS PARTER PARCE Рафинировочные и горшечные печи

- Подстилка печи

- Огнеупорный цемент

- Изолирующий огнеупорный кирпич

- ИК-лазерный термометр

- Маркеры

- Пирометрические конусы

- Furcella

- Сушильные шкафы

0 - Vcella Печи Части

- Общие детали печи Vcella

- Модель #6 Части

- Модель #9 Части

- Модель #11 Части

- Модель #12 Части

- Модель #13 Части

- Модель #160090

- Модель #13 Части

- Модель #160090

- Модель #13 Части

- Модель #160090

- модели № 13.

#18 Части

#18 Части - Модель #21 Части

- Модель № 30 Части

- Модель #40 Детали

- Модель #50 Части

- Модель #60 Запчасти

- Запчасти для VCELLA Tilting Mansages

- DFC ASSAY.0090

- DFC Assay Assay Pargin Decard

- Williams & Wilson/MAS/FAS

- Johnson Gas Assay Assay Печи

- Запчасти Johnson Gas Assay Assay печи

- Johnson Gas Assay Assay

- Gas Assay Assay

- Cress Assay Furnaces

- CERAMICE Assay KILN -BILN. Скребки и инструменты

- Furnace Industries Печи

- Печи

- Запасные части 50PF и 25PF

- Принадлежности Multipour

- Сушильные лотки/лотки для образцов

- Insulation Fiber Blanket

- Assay Gloves/Clothing

- Gravity Concentration

- Hoods

- Hotplates / Stirrers

- Hot Plates & Stirrers

- Stir Bars

- Inquarts, Silver & Gold

- Pure Silver Inquarts

- Lead-Silver Inquarts

- Серебряно-медные сплавы

- Серебряные круги, фольга и проволока

- Золото

- Нитрат серебра

- Ювелирный прокатный стан

- Laboratory Flotation

- Laboratory Flotation Machines

- D12 Flotation Parts

- Laboratory Ware

- Graduated Cylinders

- Beakers

- Erlenmeyer Flasks

- Side Tube Filtering Flasks

- Volumetric Flasks

- Buret & Titration

- Funnels

- Воронки Бюхнера фарфоровые

- Воронки Бюхнера пластиковые

- Воронки разные

- Bottles

- Wide Mouth LDPE Bottles

- Narrow Mouth LDPE Bottles

- Polypropylene Mason Jars

- Wash Bottles

- Poly Bottles

- Burners

- Filter Paper

- Centrifuge & Test Tubes

- Watch Glasses

- Sample Vials

- Пипетки и диспенсеры

- Очиститель Alconox

- Ковши/пробоотборники

- Лабораторные таймеры

- Лампы атомно-абсорбционные

- 1,5 «Необнадорованные лампы AA — Varian

- 1,5″ Кодированные лампы AA — Varian

- 2 «Необнадорованные лампы AA — Perkin Elmer

- 2″ Кодированные AA Lamps — Perkin Elmer

- 2 «AANALIST AA LAMPS -PERKINMER

- 2″ AANALIST AA -LAMPS -PERKINMER

- 2 » Special! — 2 «Uncoded PE AA Lamps

- Littharge, Flux, LEAND

- Компоненты потока

- Littharge

- Respirators — Flux & Litharge

- СОВЕРИFire Assay Fluxes

- Bismuth

- Lead

- Furnace Bedding

- Zinc

- Calcium Gluconate HF antidote gel

- Acids

- Activated Carbon

- Molds

- Large Bullion Bar Molds

- Small Bullion Molds

- Small Graphite Золотые формы

- Формы для заливки слитков

- Конические формы для анализа

- Литейные слитки

- Конические формы для шлака

- Вакуумные игольчатые трубки

- Mold Release

- Ladle

- pH, DO, ORP & Temperature

- pH & ORP Testers

- Dissovled Oxygen Meter

- Ph Paper

- Buffer, Test & Cleaning Solutions

- Temperature

- Porcelain Crucible/ Лабораторная посуда

- Фарфоровые тигли

- Крышки для фарфоровых тиглей

- Тигли для отжига

- Ступка и пестик

- Фарфоровые чашки

- Фарфоровые тарелки

- Porcelain Funnels

- Pressure and Vacuum Filters

- Pressure Filters

- Pressure Filter Parts

- Vacuum Filter

- Pulverizers/Grinding

- Vibratory Pulverizers

- Ring & Puck Grinding Sets

- Ring & Puck Parts

- Детали кольцевого измельчителя Bico

- Детали кольцевого измельчителя TM

- Детали Labtech LM2 ESSA

- Пластинчатые/дисковые измельчители

- Пятничные пластины

- Пластитель Puluverizer Детали

- Impact/Hammer Mill

- Шал/палочки и выщелачивание

- Ball & Rod Mills

- Counter Top Drive Rolls

- Bond Grindability Mills

- LIFEPTLEBOTBOTBOTBOTBOTLY

- GRINDABLITION MILLABITO

- Мелющие шары из нержавеющей стали

- Мелющие стержни

- Керамические мелющие тела

- Ступка и пестики

- Чистящие абразивы

- Rolling Cloth/Pin

- Sample Splitters

- Jones Riffle Splitters

- Gilson Sample Splitters

- 3-Tier & Fractional Splitters

- Splitter & Drying Pans

- Scales & Balances

- Marcy Pulp Density Scale

- Цифровые весы

- Механические весы

- Аксессуары для микровесов

- Лодочки для взвешивания

- Наборы для калибровки и взвешивания

- Ultrasonic Cleaner

- Augers

- Bruntons & Compasses

- Brunton Pocket Transits

- Brunton Accessories

- Compasses

- Cap Lamps

- Cap Lamp Accessories

- Koehler Mark V Wheat Cap Lamps

- Цокольные лампы Mark V (серия 5200) — Koehler

- Детали и аксессуары Koehler

- Светодиодные и литий-ионные (Li-Ion) цокольные лампы

- LED Lithium Cap Lamps

- Lithium Cap Lamps

- Miners Belts & Pouches

- Chip Trays, Vials

- Chip Trays

- Vials

- Glass «Gold Display» Vials

- Plastic Vials

- Стальные контейнеры для образцов

- Принадлежности для керна

- керноделители

- керноделители

- части гидравлического керноделителя

- части ручного керноделителя

- Основные пилы

- Электрические пилы

- Газовые ядра

- Запасные детали с заменой пилы

- Core Saw Blades

- SEMENTED RIM SAW BLADE Пильные диски

- Камни для правки лезвий

- Стержневые ящики

- Стержневые ящики

- Стержневые мешки

- Стержневые блоки, подкладки и ленты

- Ящики для подносов для чипсов

- Ящики для хранения

- Отверстие для буровой отверстия / стебля.

Лента

Лента - Тафтовая лента для флагов

- Маркировочная краска

- Маркировочные усы

- Флажки для проволочных кольев

- Стойки, колья и планки

- керноделители

- Gold & Karat Testing

- Gold Pans & Classifiers

- Metal Gold Pans

- Plastic Gold Pans

- Classifiers — Sifter Screens

- Magnets

- Panning Accessories

- Gold Panning Kits

- Miners Moss

- Hard Hats

- Набедренные цепи и ленты

- Набедренные цепи

- Ленты

- Лупы

- Тройные лупы

- Двойные лупы

- Magnifiers & Pocket Microscopes

- Lanyards

- Magnifying Visors

- Markers, Pens & Pencils

- Hi-Temp Markers

- Pens & Markers

- Mechanical Pencils

- Notebooks, Clipboards & Rulers

- Rite in Книги дождя

- Книги в скрепленном виде — Rite in the Rain

- Книги в спиральном переплете — Rite in the Rain

- Книги в твердом переплете — Rite in the Rain

- Elan Field Books

- C-thru & Map Rulers

- Map Rulers

- Protractor Rulers

- Standard Rulers

- Geotechnical Chart & Gauge

- Clip Boards

- Binders — Rite in the Rain & Elan

- Влажные ручки и сменные наполнители

- Листы-наполнители с вкладными листами

- Rite in Книги дождя

- Кирки, молотки, долота

- Геологические кирки и молотки

- Заостренные кирки

- Долотовидные кирки

- Geo Paleo Hoe Pick

- Hammers

- Holsters, Sheaths, Bags

- Chisels

- 18″ Pry Bars

- Estwing Axes

- Wood Handle Picks

- NuplaHammers

- Shovels/Digging Picks

- Геологические кирки и молотки

- Safety Оборудование

- Разметчики и магниты

- Геодезические лопаты

- Метки

- Ультрафиолетовые лампы

- Ультрафиолетовые лампы

- Защита от ультрафиолета

- Жилеты — упаковки

- Образец из пульпы.

- PE (полиэстер) Пакеты для образцов на шнурке

- PP (Полипропилен) Пакеты для образцов на шнурке

- Мешки для образцов HUBCO Sentry

- Open Top Poly Bags

- Zip Lock Bags

- Open Top Core Sample Bag

- Бутыли

- Бутыли с пипетками для кислоты

- Полиэтиленовые бутылки

- Бутыли с узким горлышком

- Бутыли с широким горлышком

- Полимерные банки

- Бутылки для стирки

- Ковхи и ведра

- Carboys

- Centrifuge & Test Tribes

- Drums — Metal & HDPE

- SEMPLAINS

Диаметр Полновысотные сита из нержавеющей стали

Диаметр Полновысотные сита из нержавеющей стали- 3″ Диаметр Сивз — Латунный рамка SS ткань

- 8 «Латунные силовые силовые силы — Полная высота

- 8″ Латунные сиреты диаметром

- 0

- 8 «Латунные сиреты — Половина высота

- ИСПОЛЬЗОВАНИЯ SHAKERS

- ИСПОЛЬЗОВАНИЕ

Ship Обработка

Ship ОбработкаОтзывы [подробнее]

Форум пробирщиков

Домашний Принадлежности для анализов Дробилки Двойные дробилки

отображая 1 до 3 (из 3 Продукты)

Отображение 1 до 3 (из 3 Продукты)

Надежная зубчатая валковая дробилка | Фот Машинери

Зубчатая валковая дробилка обычно используется для среднего и мелкого дробления хрупких и среднетвердых руд, а размер дробленого продукта обычно не менее 20 мм. Из-за своей простой конструкции, простоты обслуживания и низкой цены он популярен среди поставщиков каменных и угольных руд.

Как работает дробилка?

Двухзубая дробилка меньшего объема состоит из двух зубчатых валков, установленных параллельно и вращающихся в противоположных направлениях. Ролики с двумя зубьями работают без зацепления и с непостоянной скоростью, чтобы усилить степень окклюзии, что идеально предотвращает проскальзывание материала, тем самым повышая эффективность дробления.

Ролики с двумя зубьями работают без зацепления и с непостоянной скоростью, чтобы усилить степень окклюзии, что идеально предотвращает проскальзывание материала, тем самым повышая эффективность дробления.

анимация зубчатой валковой дробилки

Вообще говоря, материалы измельчаются в три этапа в валковой дробилке с двумя зубьями. Материал попадает в дробильную камеру под действием силы удара шестерни с глубокими зубьями для первого дробления. Крупноблочный материал разрезается зубьями для завершения второго дробления, а затем сжимается, когда они входят в зубчатые валки, для завершения третьего дробления. Наконец, измельченный материал выгружается из выпускного отверстия при вращении зубчатого вала.

Преимущества валковой дробилки с двумя зубьями

- Зубья и шестерня соединены болтами, которые легко установить и заменить.

- Зубья изготовлены из твердого сплава, обладающего высокой ударопрочностью, износостойкостью и длительным сроком службы.

- Роликовая дробилка с двумя зубьями хорошо измельчает влажные и вязкие материалы, при использовании не происходит застревания или засорения.

- В то же время, это также машина для защиты окружающей среды с низким уровнем шума при дроблении и низким энергопотреблением по сравнению с другими типами дробилок.

- Зубья валков дробилки расположены со смещением под углом 15°, что позволяет избежать подпрыгивания крупных материалов на зубчатых валках, что затрудняет их раскусывание.

В каких областях зубчатая валковая дробилка Fote была модернизирована?

1. Компания продолжает улучшать аспекты размера частиц корма, диаметра ротора, канала ротора и т. д., чтобы эта серия продуктов могла регулировать соответствующую структуру ротора и соответствующую скорость в соответствии с различными материалами и уровнями кормового зерна для совместной работы. , и может достичь более высокого объема производства и более высокого модуля крупности.

2.Дробилка оснащена двойным двигателем, двойной гидравлической муфтой и двойной коробкой передач.

3. Дробилка приводится в действие гидравлической системой, которая используется для регулировки расстояния между зубчатыми валками и контроля размера зерна.

4. Защита от перегрузки гидравлической муфты и защита от перегрузки с электрическим управлением могут эффективно предотвратить повреждение сломанных зубов твердыми предметами.

Применение двухзубчатой валковой дробилки в карьере

он может обрабатывать различные виды камней

В последние годы, с преобразованием и модернизацией угольной промышленности, требования к эффективности разработки угля и защите окружающей среды растут день ото дня. В области углехимической промышленности требования к размеру частиц продукта чрезвычайно строгие, и обычно размер частиц составляет от 25 мм до 70 мм.

Если размер частиц слишком велик, камера дробления будет заблокирована, и последующая обработка будет невозможна. Зубчатая валковая дробилка в настоящее время используется при дроблении угля из-за ее большой производительности и низкой скорости производства мелкого порошка.

Зубчатая валковая дробилка в настоящее время используется при дроблении угля из-за ее большой производительности и низкой скорости производства мелкого порошка.

Три основные причины, применимые к открытому дроблению руд

Сильная способность сетки

Зубья дробилки состоят из большого и малого интервала фаз зубьев, что может эффективно улучшить зацепляющую способность зубчатого вала с обеспечением идеального размера частиц. Сильная способность зацепления может улучшить производительность оборудования, уменьшить износ зубчатого валика, продлить срок службы зубчатой пластины.

Легкая замена деталей

Соединение между зубчатой пластиной и основанием зубчатого ролика осуществляется блоком винтового крепления, что не только гарантирует прочность соединения, но также имеет хорошую взаимозаменяемость и взаимозаменяемость.

Материал зуба выдерживает низкие температуры до минус 30 градусов

В качестве материала зубчатой пластины используется углеродисто-бейнитная износостойкая литая сталь. Износостойкость этого материала примерно на 40% выше, чем у износостойкого слоя 40Cr, наплавленного на поверхность. Кроме того, вся конструкция зубчатого валика, включая зубчатую пластину, седло зубчатого валика, блок крепления резьбы, делает прочность и твердость каждого компонента более сбалансированными и разумными.

Износостойкость этого материала примерно на 40% выше, чем у износостойкого слоя 40Cr, наплавленного на поверхность. Кроме того, вся конструкция зубчатого валика, включая зубчатую пластину, седло зубчатого валика, блок крепления резьбы, делает прочность и твердость каждого компонента более сбалансированными и разумными.

Кроме того, двигатель оснащен системой электрообогрева, а гидромуфта и редуктор изготовлены из низкотемпературного синтетического масла, что обеспечивает бесперебойную работу трансмиссионной системы в условиях низких температур даже при минус 30℃.

Валковая дробилка с двойным зубом на продажу в Индии

валковая дробилка с двойным зубом в Индии

Угольная шахта индийского заказчика использует одноковшовый самосвал с полунепрерывным процессом добычи, а сырой уголь имеет крупный размер зерен, пустую породу с большой твердостью. На оригинальной производственной линии он сначала измельчал материал до размера менее 300 мм, а затем дробил его до размера менее 70 мм с помощью кольцевой молотковой дробилки. Измельченный материал размером 70 мм транспортировался в бункер для хранения угля ленточным конвейером для просеивания до конечных продуктов размером 25 ~ 70 мм.

Измельченный материал размером 70 мм транспортировался в бункер для хранения угля ленточным конвейером для просеивания до конечных продуктов размером 25 ~ 70 мм.

Оригинальная кольцевая молотковая дробилка клиента после длительного использования имеет следующие проблемы:

- 1Высока степень измельчения продукта, что серьезно влияет на экономическую выгоду предприятия;

- 2 Шпиндели, молотки и сетчатые фильтры сильно изношены и часто нуждаются в замене и обслуживании;

- 3Высокая частота отказов оборудования, высокая стоимость обслуживания.

Необходимо срочное техническое совершенствование, чтобы снизить эксплуатационные расходы и трудоемкость рабочих, обеспечить нормальную работу производственной системы. Итак, пользователь, наконец, выбрал зубчатую валковую дробилку Fote для замены оригинальной кольцевой молотковой дробилки.

Таблица : Результаты теста на просеивание с разгрузкой

| разгрузочный размер (мм) | производительность кольцевой молотковой дробилки (%) | производительность двухзубчатой валковой дробилки (%) |

| -25 | 67,3 | 45,7 |

| +25 -70 | 26,3 | 44,5 |

| +70 | 6. 4 4 | 9,8 |

После того, как двухзубая валковая дробилка введена в эксплуатацию, оборудование работает стабильно, и размер частиц продукта на выходе значительно улучшился. Сравнение показывает, что разница между квалифицированной продукцией до и после замены оборудования составляет 18,2%, что значительно увеличивает выпуск квалифицированной продукции и создает большие экономические выгоды для предприятия.

Часто задаваемые вопросы о валковой дробилке с двойным зубом

как безопасно эксплуатировать и обслуживать двухзубую валковую дробилку?

- 1 За исключением особых обстоятельств, строго запрещается открывать дробилку с грузом. После остановки материалы в дробилке должны быть своевременно опорожнены.

- 2После того, как дробилка застряла из-за больших блоков или материалов, дробилку следует выключить и очистить в соответствии с процедурой блокировки при сбое питания. Никогда не открывайте крышку во время работы.

- 3Гидромуфты должны быть заполнены средней водой указанного сорта и объемом 11,7 литров.

- 4 Вода для наполнения должна быть чистой и не содержать примесей, при необходимости следует использовать воду для умягчения.

- 5 Подъем редуктора должен быть правильно установлен в соответствии с требованиями, и строго запрещено использовать метод подъема на растяжение вала.

- 6Смазывайте подшипник дробилки один раз в день.

- 7Перед обычной остановкой сначала следует остановить подачу, и только после того, как материал в дробильной камере будет удален, можно произвести остановку.

- 8Когда машина работает, операторы должны находиться на расстоянии одного метра от дробилки.

- 9Никогда не выполняйте регулировку, очистку и техническое обслуживание во время работы дробилки, чтобы избежать опасности.

- 10Зимой следует уделять больше внимания теплоизоляционным работам гидравлической муфты, чтобы предотвратить обморожение.

на нижней ступени, а четырехвалковые дробилки имеют соотношение 4:1 как на верхней, так и на нижней ступени.

на нижней ступени, а четырехвалковые дробилки имеют соотношение 4:1 как на верхней, так и на нижней ступени. Каждая машина изготавливается по индивидуальному заказу с элементами валков и рисунками зубьев, выбранными в зависимости от требований применения для производства продукта кубической формы с минимальным количеством мелких частиц. Трехвалковые дробилки

Каждая машина изготавливается по индивидуальному заказу с элементами валков и рисунками зубьев, выбранными в зависимости от требований применения для производства продукта кубической формы с минимальным количеством мелких частиц. Трехвалковые дробилки  Четырехвалковые дробилки способны достигать коэффициента измельчения 4:1 перед подачей измельченного материала на вторичную стадию для дополнительного измельчения 4:1 для получения конечного продукта.

Четырехвалковые дробилки способны достигать коэффициента измельчения 4:1 перед подачей измельченного материала на вторичную стадию для дополнительного измельчения 4:1 для получения конечного продукта.

Запчасти

Запчасти #18 Части

#18 Части Лента

Лента