Щековые дробилки: основные типы, преимущества, принцип работы и технические характеристики

Рассматриваемый тип дробильного оборудования измельчение материалов осуществляет с помощью щек. Путем сдавливания и сдвига происходит разрушение структуры вещества.

Рассматриваемый тип дробильного оборудования измельчение материалов осуществляет с помощью щек. Путем сдавливания и сдвига происходит разрушение структуры вещества.

Среди всего оборудования подобного рода щековые дробилки являются одними из самых старейших дробилок(наряду со ступкой и жерновами). Первые экземпляры появились в начале 19 века и использовались преимущественно для раскалывания орехов. Но уже через несколько лет (в середине 19 века) эти устройства стали промышленными. Произошла замена тяжелого ручного труда механизированным. Изобретение щековой дробилки позволило не только сэкономить на рабочей силе, но и удешевить производство. Ведь измельчение материалов – один из самых дорогостоящих процессов производства даже в настоящее время.

Щековая дробилка согласно ГОСТу может обозначаться следующим образом:

- ШДП – движение щеки дробилки простое.

- ШДС-I – движение щеки сложное ( для приемного отверстия: длина /ширина>1.6).

- ШДС-II — движение щеки сложное ( для приемного отверстия: длина /ширина<1.6).

Что касается обозначения моделей, то на отечественном рынке встречаются марки СМД, ДРО, ДЩ. Иностранные дробилки – Tesab, Sandvic и пр. В технических характеристиках указывается тип по ГОСТу.

Основные классификации

По возможности передвижения и способу установки выделяют:

- Стационарные.

- Мобильные на гусеничном шасси.

- Мобильные на колесном шасси.

По конструктивным особенностям:

- С простым движением щеки.

- Со сложным движением щеки.

- С роликом.

Устройство и принцип работы

Рабочие поверхности дробилки (щеки) образуют камеру в форме клина. В верхнюю (широкую) ее часть поступает исходный материал, который в процессе измельчения под действием силы тяжести переходит вниз к выходному отверстию.

Одна из щек крепится неподвижно. Вторая приводится в движение (качается) шатуном, к которому прикреплена. Вал шатуна начинает вращаться благодаря электрическому или дизельному двигателю. Совершая сжатие и сдвиг, щека разрушает материал, уменьшает его частицы до меньшего размера. Нижняя часть подвижной щеки снабжена гидравлическим или ручным приводом, который позволяет регулировать ширину выходного отверстия (а значит и максимальный диаметр частиц материала).

В современных щековых дробилках движение рабочей поверхности более сложное. Используя такую технологию, можно добиться большей нагрузки на частицы материала.

Для сверхпрочных материалов подойдут виброщековые дробилки, у которых к сложному движению щеки присоединяется еще и вибрация. То есть механическое напряжение, которое возникает между поверхностью щек и частиц исходного материала возрастает, Это позволяет добиться более качественного и быстрого результата.

Технические характеристики

Различаются в зависимости от модели. Приведены нижние и верхние границы показателей.

Приемное отверстие — от 160/250 до 1500/2100 мм.

Максимальный диаметр частицы исходного материала — от 130 до 1300 мм.

Ширина выхода – 30-180 мм.

Производительность – 3,3- 600 м3 в час.

Мощность двигателя – 7,5 – 250 кВт.

Преимущества и применение

Щековая дробилка используется для измельчения твердых горных пород (кварцит, базальт, грант)и сходных с ними по строению и свойствам материалов ( бетон, шлак). Легко справляется она и с углем, кирпичами, керамикой, стеклом.

Невозможно использовать этот вид оборудования при работе с древесиной, полимерами и некоторыми видами сплавов.

Невозможно использовать этот вид оборудования при работе с древесиной, полимерами и некоторыми видами сплавов.

- Простота в эксплуатации.

- Низкая стоимость.

- Функционирование не зависит от внешних условий.

- Износоустойчивость всех деталей высокая.

drobilko.ru

Щековая дробилка — WiKi

Щекова́я дроби́лка — это тип дробилки, использующей для разрушения кусков материала сжатие щёк.

Назначение

Щековая дробилка является универсальной машиной для дробления материалов. Применяется на горных породах любой прочности, на шлаках, некоторых металлических материалах. Применение невозможно на вязкоупругих материалах, таких как древесина, полимеры, определённые металлические сплавы. Входная крупность достигает 1500 мм. Крупность готового продукта для небольших дробилок составляет до 10 мм. Щековые дробилки имеются во всех классах дробления: крупном, среднем и мелком.[1]

История

Вместе с жерновами и ступкой щековая дробилка представляет собой одну из старейших конструкций для разрушения крупных кусков. Так известны с начала XIX века средства для раскалывания орехов — Щелкунчик, описанные в широкоизвестной сказке Э. Т. А. Гофмана и балете «Щелкунчик». Промышленная щековая дробилка была изготовлена в середине XIX века в США, тогда же началось её массовое внедрение и замена тяжёлого ручного труда практиковавшегося повсеместно до этого. Толчком к развитию щековых дробилок послужила важная особенность процесса дробления — его стоимость. Не секрет что, дробление — один из наиболее дорогостоящих процессов обогащения по количеству расходуемой энергии, стоимости ремонта, замены быстроизнашивающихся дробящих частей, а также по первоначальной стоимости самого оборудования технологического процесса, требующего применения высококачественных металлов. В среднем стоимость дробильного оборудования составляет около 50-60 % от стоимости всего оборудования, а расходы на дробление доходят до 40-45 % от всех эксплуатационных расходов. В связи с этим конструкторы XIX века направили свои усилия на разработку оптимального механизма дробления, который позволил бы снизить затраты на процесс дробления.

Принцип работы

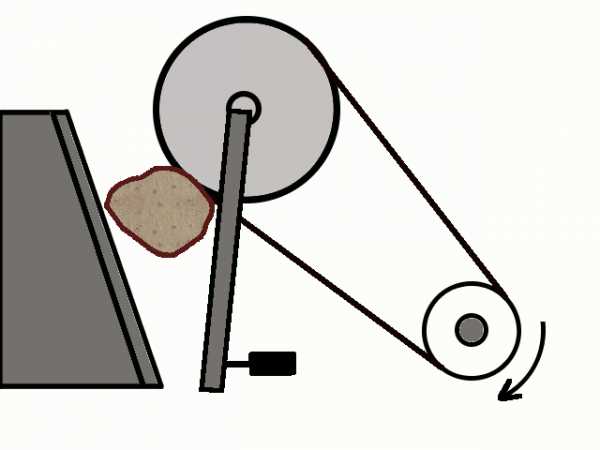

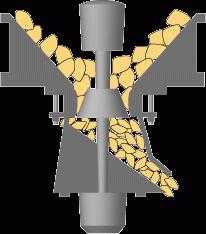

Принципиальная схема щековой дробилки (анимация)Принцип работы щековой дробилки основан на сжатии рабочими поверхностями (щеками) материала, что приводит к возникновению больших напряжений сжатия и сдвига, разрушающих материал. На рисунке показан принцип работы щековой дробилки. Одна из щек дробилки делается неподвижной. Вторая щека крепится на шатуне, обеспечивающем перемещение верхнего края щеки так, что щека совершает качающееся движение. Вал шатуна приводится во вращение через клиноремённую передачу от двигателя (электрический, дизельный). На этом же валу крепится второй шкив, играющий роль маховика и противовеса для основного шкива. Нижний край подвижной щеки имеет возможность регулировки положения в горизонтальном направлении (механический или гидравлический привод), которое влияет на ширину минимальной щели, определяющую максимальную крупность материала на выходе из дробилки. Щеки образуют клинообразную форму камеры дробления, в которой материал под действием силы тяжести продвигается после разрушения от верхней части, в которую загружаются крупные куски, до выходной (разгрузочной) щели. Боковые стенки в процессе дробления не участвуют. Сейчас применяют щековые дробилки простого и сложного качения щеки. В последних дробилках достигается более высокая степень нагрузки на материал (большие напряжения сдвига). Одно из относительно недавних новшеств — это виброщековые дробилки, которые должны найти применение на очень прочных материалах.

В силу больших нормальных и сдвиговых напряжений материал в щековой дробилке разрушается с образованием вытянутых кусков: пластин — содержание которых в дробленном материале может достигать большого количества (в процентном отношении по массе) от 25 до 50 %. Поэтому материал по одному из характерных направлений проходит через разгрузочную щель, а по двум другим может превышать размер щели. Поэтому, если ширина разгрузочной щели задана и равна D, то в дробленном 95 % материала будет меньше размера 1,5*D, а 100 % материала должно быть меньше 2*D. Обычная степень сокращения крупности материала в щековой дробилке соответствует 2-3 (уменьшение средней крупности в 2-3 раза). Реальные характеристики работы щековой дробилки и дробленного материала зависят от свойств исходного материала, его происхождения (геологии) и способа добычи.

Наиболее надёжными и дешёвыми в эксплуатации оказались две разновидности щековых дробилок:

- щековая дробилка с простым движением щеки,

- щековая дробилка со сложным движением.

Применение

Щековые дробилки применяются на различных прочных и хрупких материалах в промышленности по переработке первичной горной породы, производстве строительного камня и щебня, в металлургии на шлаках и, конечно, в лабораторных условиях. Крупность питания может достигать 1500 мм. Длительная промышленная эксплуатация дробилок позволяет заранее говорить о крупности дробленного продукта в зависимости от выставленной ширины разгрузочной щели. Работа щековой дробилки хорошо прогнозируется. Материал в дробилку может поступать с естественной влажностью, нормальная работа происходит при влажности материала до 6-8 %. Щековые дробилки просты в обслуживании и эксплуатации. После дробления материал подлежит разделению на классифицирующем оборудовании по крупностям готовых фракций.

Широко представлены щековые дробилки стационарного и мобильного исполнения (на гусеничном или колёсном шасси). Для щековой дробилки стационарного исполнения требуется специальный фундамент.

Так как дробленный материал может содержать большую массу пластин и лещадных зёрен (до 50 %), то для задач получения дробленного продукта с высокими требованиями к форме зёрен щековые дробилки находят применение только на первой и второй стадиях дробления. Готовый продукт получается на конусных или роторных дробилках (молотковых, ударно-отражательных или центробежно-ударных дробилках).

Примечания

ru-wiki.org

Щёковая дробилка — это… Что такое Щёковая дробилка?

Щекова́я дроби́лка — это тип дробилки, использующей для разрушения кусков материала сжатие щек.

Назначение

Щековая дробилка является универсальной машиной для дробления материалов. Применяется на горных породах любых прочностей, на шлаках, некоторых металлических материалах. Применение невозможно на вязкоупругих материалах, таких как древесина, полимеры, определенные металлические сплавы. Входная крупность достигает 1500 мм. Крупность готового для небольших дробилок составляет до 10 мм. Щековые дробилки имеются во всех классах дробления: крупном, среднем и мелком. [1]История

Вместе с жерновами и ступкой щековая дробилка представляет собой одну из старейших конструкций для разрушения крупных кусков. Так известны с начала XIX века средства для раскалывания орехов — Щелкунчик, описанные в широкоизвестной сказке Э. Т. А. Гофмана и балете «Щелкунчик». Промышленная щековая дробилка была изготовлена в середине XIX века в США, тогда же началось ее массовое внедрение и замена тяжелого ручного труда практиковавшегося повсеместно до этого.

Принцип работы

Принципиальная схема щековой дробилки

Принцип работы щековой дробилки основан на сжатии рабочими поверхностями (щеками) материала, что приводит к возникновению больших напряжений сжатия и сдвига, разрушающих материал. На рисунке показан принцип работы щековой дробилки. Одна из щек дробилки делается неподвижной. Вторая щека крепится на шатуне обеспечивающем перемещение верхнего края щеки так, что щека совершает качающееся движение. Вал шатуна приводится во вращение через клиноременную передачу от двигателя (электрический, дизельный). На этом же валу крепится второй шкив, играющий роль маховика и противовеса для основного шкива. Нижний край подвижной щеки имеет возможность регулировки положения в горизонтальном направлении (механический привод или гидравлический привод), которое влияет на ширину минимальной щели, определяющую максимальную крупность материала на выходе из дробилки. Щеки образуют клинообразную форму камеры дробления в которой материал под действием силы тяжести и после разрушения продвигается от верхней части, в которую загружаются крупные куски, до выходной (разгрузочной) щели. Боковые стенки в процессе дробления не участвуют. Сейчас применяют щековые дробилки простого и сложного качения щеки. В последних дробилках достигается более высокая степень нагрузки на материал (большие напряжения сдвига). Одно из относительно недавних новшеств — это виброщековые дробилки, которые должны найти применение на очень прочных материалах.

В силу больших нормальных и сдвиговых напряжений материал в щековой дробилке разрушается с образованием вытянутых кусков: пластин — содержание которых в дробленном материале может достигать большого количества (в процентном отношении по массе) от 25 до 50 %. Поэтому материал по одному из характерных направлений проходит через разгрузочную щель, а по двум другим может превышать размер щели. Поэтому, если ширина разгрузочной щели задана и равна D, то в дробленном 95 % материала будет меньше размера 1.5*D, а 100 % материала должно быть меньше 2*D. Обычная степень сокращения крупности материала в щековой дробилке соответствует 2-3 (уменьшение средней крупности в 2-3 раза). Реальные характеристики работы щековой дробилки и дробленного материала зависят от свойств исходного материала, его происхождения (геологии) и способа добычи.

Применение

Щековые дробилки применяются на различных прочных и хрупких материалах в промышленности по переработке первичной горной породы, производстве строительного камня и щебня, в металлургии на шлаках и, конечно, в лабораторных условиях. Крупность питания может достигать 1500 мм. Длительная промышленная эксплуатация дробилок позволяет заранее говорить о крупности дробленного продукта в зависимости от выставленной ширины разгрузочной щели. Работа щековой дробилки хорошо прогнозируется. Материал в дробилку может поступать с естественной влажностью, нормальная работа происходит при влажности материала до 6-8 %. Щековые дробилки просты в обслуживании и эксплуатации. После дробления материал подлежит разделению на классифицирующем оборудовании по крупностям готовых фракций.

Широко представлены щековые дробилки стационарного и мобильного исполнения (на гусеничном шасси). Для щековой дробилки стационарного исполнения требуется специальный фундамент.

Так как дробленный материал может содержать большую массу пластин и лещадных зерен (до 50 %), то для задач получения дробленного продукта с высокими требованиями к форме зерен щековые дробилки находят применение только на первой и второй стадиях дробления. Готовый продукт получается на конусных или роторных дробилках (молотковых, ударно-отражательных или центробежно-ударных дробилках).

- ↑ БСЭ на Яндексе

Wikimedia Foundation. 2010.

dic.academic.ru

Щековая дробилка

ЩЕКОВАЯ ДРОБИЛКА (а. jaw crusher; н. Backenbrecher; ф. соncasseur а machoires, broyeur а mвchoires; и. machacadora de quijadas, trituradora de mandibulas, granuladora de quijadas) — машина для механического разрушения (дезинтеграции) кусков твёрдого материала путём раздавливания между двумя плоскими поверхностями с целью доведения их размеров до требуемой крупности. Щековые дробилки применяют в горной промышленности при крупном (1500-350 мм) и среднем (350-100 мм) дроблении для руд чёрных и цветных металлов, углей, сланцев, нерудных и других полезных ископаемых. Щековые дробилки — наиболее распространённый вид технологического оборудования обогатительных фабрик. Впервые щековая дробилка с шарнирно-рычажным приводным механизмом предложена А. Блеком (Великобритания) в 1858.

По кинематической схеме приводного механизма различают щековые дробилки с простым (ЩДП) и сложным (ЩДС) движением подвижной щеки; по способу крепления подвижной щеки — с верхним и нижним её подвесом; по технологическому назначению — щековые дробилки крупного (первичного) и среднего (вторичного) дробления.

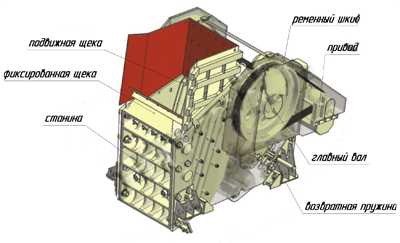

Щековая дробилка состоит из станины, частью которой является неподвижная щека, вала с подвешенной подвижной щекой, приводного механизма и устройства для регулирования органами являются неподвижная и подвижная щеки. Подвижная щека шарнирно подвешивается к валу и, попеременно поворачиваясь вокруг своей оси на небольшой угол, то приближается, то удаляется относительно неподвижной щеки. При сближении щёк куски дробимого материала, находящиеся между ними, разрушаются, при обратном (холостом) ходе подвижной щеки происходит разгрузка дроблёного продукта. В щековые дробилки типа ЩДП подвешена верхняя часть подвижной щеки, а нижняя соединена с шатунно-рычажным приводным механизмом. В результате подвижная щека совершает движение по дуге круга. В щековых дробилках типа ЩДС щека в верхней части подвешивается на эксцентриковом приводном валу, а в нижней — шарнирно соединена с распорной плитой. Траектория движения точек подвижной щеки представляет собой замкнутую овалообразную кривую. Более сложную траекторию движения реализуют щековые дробилки с двумя подвижными щеками, при этом производительность возрастает вдвое, наблюдается менее значительный абразивный износ футеровки.

Основным методом разрушения кусков в ЩДП является раздавливание, в ЩДС — раздавливание и истирание, поэтому для них характерен повышенный износ футеровочных плит щек. Щековые дробилки типа ЩДС применяют для дробления относительно мелких малоабразивных руд с повышенным содержанием глины и влаги, щековые дробилки типа ЩДП — для крепких горных пород.

Для предотвращения абразивного изнашивания дробилки щеки и боковые стенки между ними футеруются сменными плитами из марганцовистой стали. Производительность щековых дробилок пропорциональна размерам приёмного отверстия, насыпной плотности материала, ширине выходной щели. Например, при дроблении руд в интервале крепости от мягких (некрепких) до весьма твёрдых (особо крепких) производительность щековых дробилок изменяется до 30%. Щековые дробилки ЩДП с размерами приёмного отверстия, равными ЩДС, имеют большую номинальную производительность, однако последние имеют более простую конструкцию, компактность и меньшую массу. Наибольший размер куска в питании для щековых дробилок изменяется от 130 до 1500 мм (для ЩДС 21•25-1700 мм), а ширина выходной щели от 30 до 200 мм. Степень дробления в щековых дробилках от 4 до 6.

При определении параметров механического режима щековых дробилок рассчитывают: угол захвата, ход подвижной щеки и частоту качания щеки. Угол захвата образуется плоскостями подвижной и неподвижной щек и определяется из условия невыталкивания куска при сближении щек. На практике приняты углы захвата до 24°. Оптимальная частота качания подвижной щеки выбирается в зависимости от типоразмера щековой дробилки и составляет от 300 мин-1 (для ЩДП 4х6) до 90 мин-1 (для ЩДП 21х25).

Основным направлением совершенствования щековых дробилок является выбор наилучших конструктивных параметров, например отношения высоты рабочего пространства к ширине приёмного отверстия (для лучших щековых дробилок эта величина составляет 2,25-2,5 : 1 против 2 : 1 до модернизации), геометрических форм футеровочных плит, а также устройства приводного механизма, позволяющего осуществлять плавный запуск щековой дробилки и предохранение её от поломки при прохождении недробимых тел или при переполнении дробилки рудой.

Новый тип щековых дробилок — вибрационные. Привод таких дробилок выполнен в виде самосинхронизирующих дебалансных вибраторов. Основное преимущество вибрационных щековых дробилок — высокая степень дробления (более 10), а также снижение расхода электроэнергии.

www.mining-enc.ru

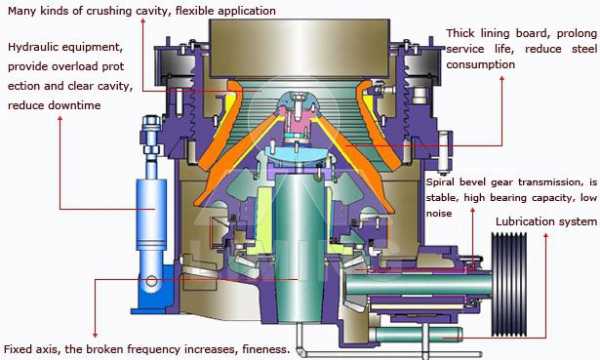

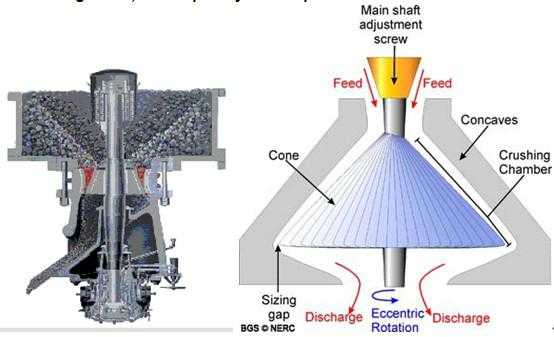

основные типы, устройство и принцип работы

Конусные дробилки – непрерывные устройства для измельчения породы, а также руды разного уровня твердости (средней, небольшой). Основное их отличие от щековых заключается в том, что в них отсутствует холостой ход. После того как куски материала различной фракции попадают в дробилку, они раздавливаются между двумя подвижными полуконусами и неподвижной чашей. Данная конструкция рациональна для измельчения руды для черной и цветной металлургии, поэтому именно в указанной отрасли такие агрегаты нашли наибольшее распространение. Давайте поговорим об устройстве, принципе работы и особенностях конусных дробилок.

Классификация устройств

В настоящее время конусные дробилки принято разделять на приборы крупного (ККД), среднего (КСД) и мелкого дробления (КМД).

ККД характеризуются тем, что способны принимать куски породы от 400 до 1 200 мм при выходной щели в 75-300 мм. Производительность такого агрегата составляет от 150 до 2 300 м3/час. Иногда только конусные дробилки могут справиться с поставленными задачами. Почему так, вы узнаете немного позже.

КСД имеют размеры конуса в 600-900 миллиметров и могут обрабатывать куски руды от 60 до 300 мм, а на выходе давать фракцию в 12-60 мм. Производительность таких агрегатов – не меньше 12 и не больше 580 м3/час.

Если говорить о КМД, то приемник рассчитан на куски в 35-100 мм, а на выходе можно получить элементы в 3-15 мм. Производительность таких дробилок – 12-220 м3/час. Если рассматривать принцип действия агрегата в нескольких словах, то имеем примерно следующее. Конус осуществляет вращательное движение. Прижимаясь к одной стороне неподвижной чаши, он раздавливает руду, а когда отходит в другую сторону, фракция попадает в выходную щель. Дальше цикл повторяется.

Валковая дробилка

Из названия можно понять, что в качестве рабочего органа выступает цилиндрический валок. Материал к дроблению подается из загрузочного устройства сверху, затем попадает между валками и подвергается измельчению.

Такие дробилки классифицируются в зависимости от количества валков. Бывают 1, 2 и 4-валковые агрегаты. Стоит заметить, что в последнем случае монтируют две двувалковые дробилки, которые располагаются друг над другом. Поверхность рабочего органа может быть рифленой, гладкой или зубчатой. В некоторых случаях используются различные комбинации. К примеру, один валок гладкий, а второй – зубчатый или рифленый. Делается это для улучшения дробления и получения руды желаемой фракции.

Промышленная валковая дробилка имеет диаметр рабочего органа в 400-500 миллиметров при длине в 0,4-1,0 от диаметра. В настоящее время такие агрегаты используют для измельчения пород средней прочности небольшого размера.

Широкое распространение получили двухвалковые дробилки, которые идеально подходят для измельчения влажных и вязких материалов. В процессе работы на валках образуется налет, который снимается специальными скребками. Зазор между валками устанавливается в зависимости от того, какого диаметра фракцию необходимо получить. Ну а сейчас вернемся к конусным дробилкам и рассмотрим их более подробно.

Дробилка своими руками – это легко и просто

Как было отмечено выше, изготовить измельчающее устройство для промышленных масштабов собственноручно нереально. Но вот для эксплуатации в быту что-то смастерить можно. В ход пойдут различные подручные средства.

Давайте рассмотрим самый простой вариант дробилки. Это емкость, в которую на подшипниках устанавливают вал. Последний оснащается несколькими рабочими органами, например, ножами. Также нам понадобится маломощный электродвигатель — пускай это будет прибор на 1 кВт, с помощью которого вал будет приводиться в движение. Соединение вала и двигателя лучше всего реализовать ременной передачей с несколькими колесами разного диаметра. Так будет возможность регулировать скорость вращения ножей дробилки.

Для чего подойдет такой агрегат, спросите вы? Конечно, измельчать руду и другие породы не выйдет, да оно нам, собственно, и не нужно. Но вот такая дробилка, своими руками сделанная, вполне подойдет для обработки крупы, травы и т.п. В принципе, в сельском хозяйстве штука нужная, тем более, что смастерить её просто. Но иногда простейшие дробилки могут находить свое применение и в строительстве для измельчения щебня или гравия.

Как вы видите, тут нет ничего сложного, нужно лишь найти подходящие инструменты и детали для будущего агрегата. Вы можете увеличить мощность дробилки, установив другой двигатель, скажем, на 5 или даже на 10 кВт, но в этом случае ременную передачу лучше заменить зубчатым зацеплением через простенький редуктор.

Оборудование для измельчения щебня

В настоящее время дробилка для щебня может иметь некоторые конструкционные особенности. Что представляет собой щековая дробилка? Суть ее работы заключается в том, что материал попадает между двумя щеками (качающимися плитами) и измельчается. Регулируя зазор, можно получить щебень различной фракции. Когда же необходим материал среднего и малого размера кубовидной формы, применяются конусные дробилки (КМД) для щебня. Именно такое решение наиболее распространено в строительстве. Не стоит забывать и о валковых дробилках. С их помощью можно получить щебень мелкой фракции.

Хотелось бы более подробно остановиться на конусных дробилках. Дело в том, что с их помощью можно получить кубовидный щебень, который используется для посыпания дорог и в строительстве для получения бетона.

Стоит заметить, что конусная дробилка для щебня хороша тем, что тут используется технология «камень о камень». Заключается она в том, что создаются стесненные условия, при которых примерно 30% щебня измельчается трением друг о друга. Но для реализации такого метода работа дробилки осуществляется под завалом. Подвижный конус при таком подходе полностью закрывается щебнем («завал»). Тут есть небольшой недостаток в виде закрупнения фракции на выходе. Для этого выгрузочная щель имеет несколько большие размеры, нежели перерабатываемый материал.

О преимуществах и недостатках конусных дробилок

Есть множество плюсов и минусов, о которых обязательно нужно упомянуть. Так как форма дробящей поверхности не образует правильный конус, то на разных этапах и участках сила дробления может значительно отличаться. Но это вынужденное действие, добиться которого удалось при помощи изменения угла наклона конуса по его высоте, чего требует технология.

Стоит обратить ваше внимание на то, что основным недостатком конусной дробилки (КД) является её повышенная энергоемкость. Немного раньше было сказано о том, как добиваются некоторой экономии во время работы устройства. Кроме того, конструкция сама по себе довольно емкая и громоздкая, что в некоторых случаях затрудняет её эксплуатацию.

Раньше часто сталкивались с такой проблемой, как заклинивание дробилки из-за попадания твердой породы. Сегодня этот недостаток удалось устранить путем установки пружинной подвески чаши к раме. При необходимости выпускная щель увеличивается в размере, и твердый кусок породы падает вниз.

За последние годы была несколько усовершенствована конусная дробилка. Чертежи новаторов имели одну отличительную делать – вибраторы дебалансного типа. Последние обеспечивают подвижному конусу дополнительную вибрацию, которая делает дробление качественнее. Кроме того, к преимуществам КД стоит отнести высокую производительность. Важную роль играет и непрерывность процесса, и возможность запуска «с завалом», то есть с заполненным подвижным конусом.

КД с гидравлическим регулированием щели

Мы сказали о том, что дебалансиры относят к новаторским решениям. Несмотря на то, что конструкция дробилки стала несколько сложнее, удалось снизить вибрацию агрегата во время работы, а также нет необходимости возведения больших фундаментов, так как практически отсутствуют динамические нагрузки. Все это улучшило качество дробления и производительность, правда, вопрос энергопотребления остался на прежнем уровне.

Что же касается гидравлики в конструкции КД, то это нововведение уже прижилось. Такой подход помог добиться более легкой настройки размера щели на выходе.

Гидравлическое устройство может быть использовано и в качестве компенсатора, то есть предохранителя. Нужно это тогда, когда на рабочий орган попадает твердый кусок породы. Нашли свое применение и гидравлические затворы, защищающие втулки и приводные узлы от попадания пыли и грязи, и, как следствие, от повышенного износа. Но на сегодняшний день далеко не каждая компания способна изготовить такой агрегат. Наиболее широко распространена дробилка конусная (КСД) с гидравликой «Эш-Верке», «Ведаг» и других лидеров по производству такой техники. Ну а сейчас давайте рассмотрим еще несколько интересных нюансов.

Конусно-щековая дробилка

Отдельные несколько слов стоит сказать о разработке конструкторов компании «Эш-Верке». Дело в том, что в процессе эксплуатации КД столкнулись с проблемой – невозможно загрузить крупные куски породы. Сделать это не позволял недостаточный диаметр загрузочного бункера. Конструкторское решение заключалось в создании уникальной формы подвижного конуса и неподвижной чаши КД. Так, верхняя часть установки получилась пологой, что позволило загружать туда породу большой фракции.

На первом участке устройство работает как классическая щековая дробилка. В средней и нижней части агрегата можно заметить постепенное сужение щели. В результате это — стандартная дробилка конусная (КСД) 600.

Из всего вышесказанного можно сделать вывод о том, что такой подход позволяет использовать крупные куски породы, как в щековых дробилках, а на выходе получать кубовидный щебень, что присуще только КД.

Щековая дробилка: принцип действия и преимущества

Суть дробления в таком агрегате заключается в том, что порода или руда подвергается сжатию между щеками, то есть рабочими органами. Одна щека является неподвижной и жестко закреплена, вторая совершает качающееся движение с помощью шатуна. Такие дробилки классифицируются точно так же, как и конусные, и бывают крупного, среднего и мелкого дробления. Крупность фракции на выходе зависит от размеров щели на выходе, которая может регулироваться от механического или гидравлического привода.

Рабочая камера имеет клиновидную форму, тут и происходит измельчение руды. Материал загружается, дробится, и под силой тяжести падает к выгрузочному отверстию.

В настоящее время используют несколько типов щековых дробилок, которые отличаются друг от друга траекторией качания щеки. Разделяют их на простые и сложные. Последние отличаются более эффективным раздавливанием породы и руды. Но стоит обратить внимание на то, что крайне важно соблюдать оптимальную влажность материала. Так, дробилка СМД может работать с рудой, количество влаги в которой – не более 6-8%. Если данный показатель увеличивается хотя бы на несколько процентов, то производительность ухудшается в несколько раз.

Инерционные КД и их сфера применения

Мы уже немного говорили о таких дробилках в данной статье.

Еще они называются дибалансными и имеют в своем составе вибрационное устройство. Данные агрегаты играют важную роль при строительстве дорог (как автомобильных, так и железнодорожных). Из этого можно сделать вывод, что крайне актуально подобное решение в строительных организациях.

По всему миру используются КД с эксцентриковым приводом, что позволяет упростить регулировку и ограничиться изменением только лишь выгрузочной щели. Такой подход позволяет получать щебень, который на 85% от общего выпуска является кубовидным, что считается очень хорошим результатом.

Основная же проблема заключается в низкой частоте колебания подвижного конуса. Если частоту увеличивать, то возрастают динамические колебания, что приводит к разрушению фундамента. Конструкторы постоянно стремятся увеличить кубовидность щебня, так как это прямым образом влияет на качество и долговечность дорог.

Заключение

Вот мы и поговорили о том, какие бывают КД, в чем их конструкционные отличия и т.п. Вы уже знаете, как сделать дробилку, поэтому при острой необходимости сможете смастерить агрегат, который хоть и не подойдет для промышленных масштабов, но для потребительских нужд вполне сгодится.

Существуют и альтернативные решения, например, щеково-конусная дробилка, которая будет идеальной, когда обычная КД не подходит. Отдельный вопрос – это цена дробилки. Тут сложно назвать конкретные цифры. Дело в том, что чем сложнее агрегат, тем больше есть стоимость. Естественно, агрегат меньшей производительности, к примеру, КМД 600, будет стоить дешевле, нежели КМД 1200. В среднем придется выложить за дробилку около пяти тысяч евро.

Ну вот и всё, что можно рассказать о конусных дробилках, которые являются незаменимыми для получения кубообразного щебня, дробления породы и руды различного размера и твердости.

fb.ru

Устройство щековой дробилки, её схема и принцип работы.

Щековая дробилка предназначена для крупного и среднего дробления различных руд и пород во многих областях народного хозяйства. Она способна разрушать материалы практически всех видов. Основным параметром щековых дробилок считается величина приемного отверстия камеры дробления, образуемой по движной и неподвижной щеками. Компания Liming изготовляет щековые дробилки с типоразмерами:

250×400, 250×1000, 400×600, 500×750, 600×900, 750×1060, 900×1200, 1000×1200, 1200×1500 мм.

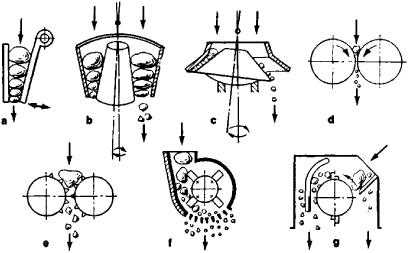

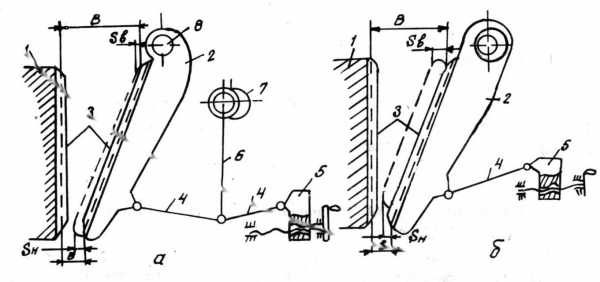

Классификация щековых дробилок исполняется по характеру движения подвижной щеки, которая считается главным рабочим органом дробилки. Это определяет важнейшие технико-эксплуатационные характеристики щековых дробилок. Различают щековые дробилки с простым и со сложным движением щеки.

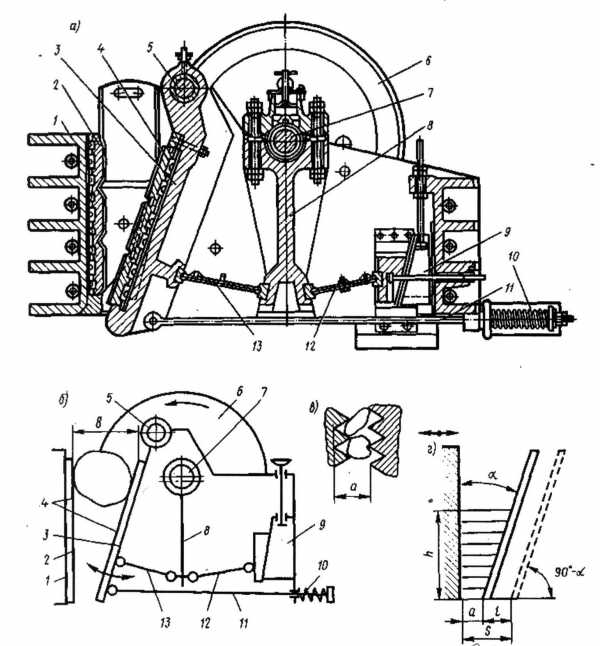

Рис. 1 Кинематические схемы щековых дробилок

В дробилках с простым движением щеки (ЩДП) 1 (рис. 1, а) последняя подвешена на оси 2. Щека совершает качательные движения по дуге окружности, которые ей сообщает вращающийся эксцентриковый вал 3, через шатун 4 и распорные плиты 5.

Материал дробится при сближении щек, а при удалении их друг от друга куски материала опускаются вниз и, если их размеры меньше ширины выходной щели, выпадают из камеры. Затем цикл повторяется. В ЩДП материал измельчается раздавливанием и, частично, изломом и раскалыванием, поскольку на обеих щеках установлены дробящие плиты с рифлениями в продольном направлении.

В дробилках со сложным движением щеки (ЩДС) рычажный механизм имеет более простую схему (рис.1, б). Эксцентриковый вал 3 непосредственно соединен с шатуном, являющимся подвижной щекой 1 дробилки. Нижним концом щека шарнирно опирается на распорную плиту 5. Щека совершает сложное движение, по траектории напоминающей эллипс. Вследствие этого в ЩДС материал измельчается как раздавливанием, так и истиранием, что облегчает процесс дробления вязких материалов.

Кинематическая схема ЩДП позволяет создавать относительно большие нагрузки на измельчаемый материал, чем в ЩДС, при одинаковых вращательных моментах на приводных валах. Это особенно важно при дроблении больших кусков прочных материалов. Существенным недостатком ЩДП (рис. 1, а) является малый ход сжатия в верхней части камеры дробления. Для ЩДС характерен значительный износ дробящих плит. Однако конструкция ЩДС, в целом, более проста и менее металлоемка.

В зависимости от конструкции механизма, приводящего в движение щеку, различают дробилки с рычажным и кулачковым механизмами, а также с гидравлическим передаточным механизмом (рис. 1, в).

См.: http://drobilki.pro/upload/_my/kinematicheskie_shemy_shhekovyh_drobilok.jpg

www.miningdrobilka.ru

Расчётно-лабораторная работа № 9 по дисциплине «Строительные машины»

12

МИНИСТЕРСТВО ОБРАЗОВАНИЯ и НАУКИ

РОССИЙСКОЙ ФЕДЕРАЦИИ

Тольяттинский Государственный Университет

Кафедра “ Промышленное и гражданское строительство”

Тема: «Изучение работы щековых дробилок,

определение их производительности»

Методическое руководство по выполнению работы

Тольятти, 2008

Цель работы: Изучить устройство щековых дробилок, кинематические схемы их приводов, особенности рабочих процессов дробления нерудных материалов, порядок определения основных параметров дробилок, включая их производительность.

Исходная информация

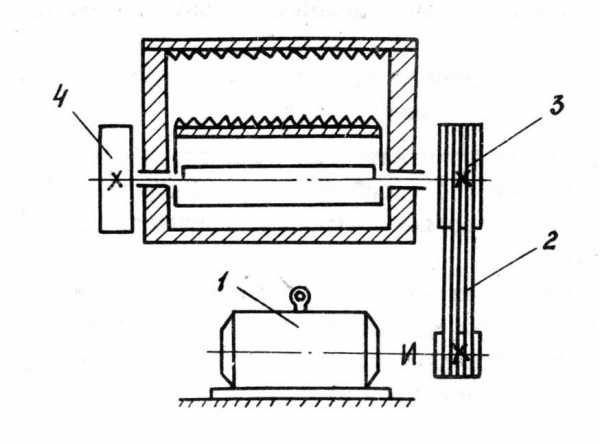

Машины для дробления нерудных материалов по принципу действия и устройству рабочих органов подразделяются на следующие классы: щековые, конусные и валковые дробилки; вибромельницы и шаровые мельницы; бегуны.

Щековые дробилки применяют для крупного и среднего дробления горных пород средней и высокой прочности. Выпускаются щековые дробилки двух типов: с простым движением подвижной щеки и со сложным движением.

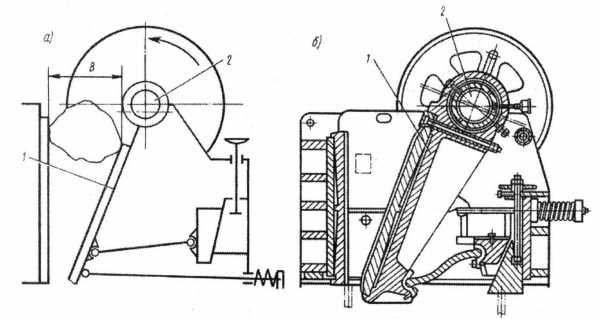

Схема щековых дробилок:

а – с простым движением подвижной щеки;

б – со сложным движением подвижной щеки.

Основные части

1 – неподвижная щека; 2 – подвижная щека; 3 – рабочая поверхность;

4 – распорная плита; 5 – регулировочный механизм.

В щековых дробилках материал раздавливается между неподвижной и подвижной щеками, которые называются плитами.

Привод большинства камнедробилок состоит из электродвигателя и клиноременной передачи.

Кинематическая схема щековой дробилки Основные части

1 – электродвигатель; 2 – приводные ремни;

3 – шкив-маховик; 4 – маховик.

Шкив-маховик и маховик установлены на валу через фрикционные муфты, что создает возможность пробуксовки маховика и шкива при превышении предельного значения крутящего момента и предотвращает поломку деталей дробилки при перегрузках. Шкив-маховик и маховик играют роль аккумуляторов кинетической энергии для преодоления пиковых рабочих сопротивлений.

Щековая дробилка с простым движением подвижной щеки работает следующим образом. Крутящий момент от электродвигателя передается клиноременной передачей на эксцентриковый вал. Вал приводит в движение шатун, шатун – распорные плиты, которые передают движение подвижной щеке. Щека совершает на оси маятниковые колебания. Нижний конец щеки проходит

больший путь, чем верхний. Путь, который проходят щеки, называется рабочим ходом. Неравномерность рабочего хода по длине щеки обуславливает в продуктах дробления повышенный процент лещадных (плоских) частиц камня, что является недостатком конструкции. Следует стремиться получать продукты дробления, близкие к кубической форме. Это обеспечивает равнопрочность кусков щебня.

Щековая дробилка с простым движением щеки

а – конструктивная схема;

б – кинематическая схема;

в – схема прохождения материала через разгрузочную щель;

г – схема для определения производительности щековой дробилки.

Основные части

1 – сварной корпус дробилки; 2, 3 – неподвижная и подвижная щеки;

4 – дробящие плиты с вертикальным рифлением;

5 – ось качания подвижной щеки; 6 – шкив-маховик; 7 – эксцентриковый вал;

8 – шатун привода подвижной щеки; 9 – клиновой упор регулировочного устройства; 10, 11 – тяга с пружиной обратного движение подвижной щеки;

12, 13 – распорные плиты механизма качания подвижной щеки;

Рабочие поверхности дробящих плит и боковые стенки корпуса дробилки образуют камеру дробления. Дробящие плиты устанавливают так, чтобы выступы одной располагались против впадин другой.

Режим работы дробилки изменяется регулировкой входной щели с помощью клинового или иной конструкции регулировочного устройства. Выходную щель замеряют между вершиной и впадиной дробящих плит в момент наибольшего удаления подвижной щеки. При вращении эксцентрикового вала подвижная щека совершает качательное движение (подобно маятнику). За один оборот эксцентрикового вала подвижная щека, приближаясь к неподвижной, совершает рабочий ход (дробление) и холостой ход, при котором продукт дробления выпадает через разгрузочную щель. Для щековых дробилок с простым движением щеки наиболее характерным видом разрушения материала является раздавливание, раскалывание и излом. Поэтому их применяют для крупного и среднего дробления высокопрочных пород на первичной стадии дробления. Ширина разгрузочной щели составляет 40…120 мм для дробилок среднего дробления и 100…250 мм – для крупного дробления.

В щековой дробилке со сложным движением подвижной щеки, где подвижная щека 1 установлена не на оси 2 , а на эксцентриковом валу, а шатун и вторая распорная плита отсутствуют.

studfiles.net