Роторная или молотковая зернодробилка? | ФермерМ

При поиске зернодробилки наверняка многие обращали внимание на термины: роторная и молотковая. А в чем разница? Действительно, а в чём? Ведь на обоих типах дробилках рабочим элементом, который создает вихревые потоки и засасывает зерно, является ротор. Вникая в принцип работы двух видов дробилок, можно обратить внимание, что в молотковых вариантах, дробление происходит за счёт работы большого количества подвижных молоточков, расположенных на наружном диаметре ротора. В то время когда в роторных зернодробилках, на рабочем элементе неподвижным способом закреплены лопатки в количестве равном лопастям ротора. Благодаря взаимодействию лопаток и установленного сита происходит измельчение зерна. Размер выходной фракции зависит от установленного сита. С этого момента уже начинаются ощутимые преимущества роторной зернодробилки.

Благодаря меньшему количеству лопаток, в сравнении с количеством молотков, рабочая конструкция роторной дробилки обладает меньшим весом.

Несомненным плюсом является тот факт, что на роторных дробилках можно перемалывать много видов материалов. Она легко справляется с мелкими культурами, такими как мак, амарант – которые не способна измельчить молотковая. Дробилка получила свое распространение при измельчении бумаги, опил, бамбука и многих других материалов, даже пластика. При смене ротора на сенорезный дробилка может измельчать сено/солому. Время на замену ротора – 15 минут.

Роторная дробилка для угля, щебня, камня, стекла, щебня

Технические характеристики роторных дробилок

| МОДЕЛЬ | ПАРАМЕТРЫ | ||||

|

ПРОИЗВОДИ-ТЕЛЬНОСТЬ, Т/Ч, ДО |

КРУПНОСТЬ ИСХОДНОГО ПРОДУКТА, |

УСТАНОВЛЕННАЯ МОЩНОСТЬ, КВТ |

ГАБАРИТНЫЕ РАЗМЕРЫ (ДХШХВ), ММ: |

МАССА, КГ | |

| ДР 400Х200 (ДР 4х2) | 5 | 80 | 11 | 1780х780х1100 | 820 |

| ДР 400Х400 (ДР4х4) | 10 | 100 | 18,5 | 1780х980х1070 | 1488 |

| ДР 400Х600* (ДР4х6) | 15 | 130 | 27,5 | 1780х1180х1070 | 1990 |

| ДР 400Х800* (ДР4х8) | 20 | 130 | 32 | 1780х1380х1070 | 2350 |

| ДР 600Х300* (ДР 6х3) | 20 | 140 | 32 | 2335х1102х1570 | 3240 |

| ДР 600Х600 (ДР 6х6) | 30 | 150 | 37 | 2335х1402х1570 | 3849 |

| ДР 600Х900* (ДР 6х9) | 50 | 200 | 55 | 2335х1702х1570 | 4750 |

| ДР 600Х1200* ДР (6х12) | 60 | 230 | 60 | 2335х2005х1570 | 5142 |

| ДР 800Х400* (ДР 8х4) | 40 | 250 | 60 | 3122х1240х1636 | 5900 |

| ДР 800Х800 (ДР 8х8) | 70 | 250 | 75 | 3122х1637х1636 | 6500 |

| ДР 800Х1200* (ДР 8х12) | 100 | 300 | 100 | 3122х2050х1750 | 9600 |

| ДР 800Х1600* (ДР 8х16) | 130 | 300 | 130 | 3122х2400х1800 | 11300 |

| ДР 1000Х1000 (ДР 10х10) | 135 | 300 | 132 | 4455х2400х2100 | 12400 |

* — переходные модели и модификации основного ряда.

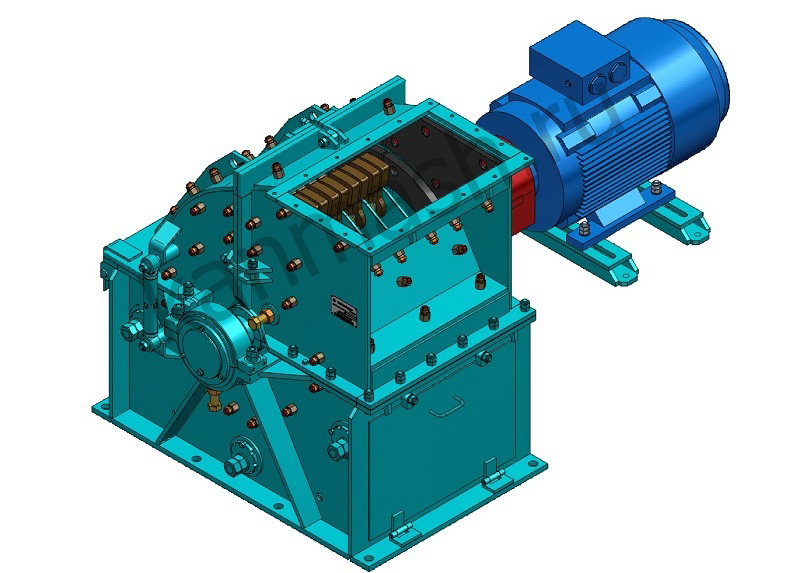

Промышленные роторные дробилки для щебня, стекла, твердых материалов представляют собой машины ударного действия, способные измельчать частицы и зерна с помощью закрепленных на роторе бил. Вмонтированные отбойные щиты высокой прочности защищают корпус машины от повреждения и обеспечивают дополнительное ударное воздействие на сырье.

Возможности роторно-молотковых дробилок с вертикальным и горизонтальным валом:

- машины могут использоваться для измельчения угля перед подачей в автоматические котлы;

- предусматривается возможность дробления отходов строительного профиля, стекла, камня, бетона перед подачей на сортировку и переработку;

- в зависимости от типа машины, она может применяться для подготовки зерна или древесины к помолу;

- подача материала может осуществляться конвейером или навалом при соблюдении предела перегрузки рабочей камеры.

При работе техники необходимо следить за тем, чтобы в камере оставалось место для свободного движения бил ротора и перемещения частиц. Механизм приводится в действие электрическим двигателем. Техника неприхотлива в эксплуатации, но все же требует своевременного обслуживания подшипников ротора, приводных ремней и контроль износа рабочих элементов.

Механизм приводится в действие электрическим двигателем. Техника неприхотлива в эксплуатации, но все же требует своевременного обслуживания подшипников ротора, приводных ремней и контроль износа рабочих элементов.

Особенности выбора и эксплуатации роторных дробилок

Для обеспечения бесперебойной работы машины предусматривается периодический контроль состояния бил, вала ротора и отбойных плит внутри рабочего пространства. Вакуумные модели могут работать с легким сырьем для химического производства. Купить дробилку для щебня и угля вы можете, рассчитав потребность в производительности и выбрав машину из каталога на этой странице.

Наши специалисты готовы организовать доставку техники, предоставить подробную консультацию по выбору. Дробилки от производителя поставляются с гарантиями и полным пакетом документации. Техника рассчитана на работу в условиях промышленных предприятий любого масштаба и включение в технологические цепочки участков и цехов.

ЗАО «Дробмаш» Выкса официальный сайт

Молотковые дробилки в промышленности строительных материалов используют в основном для среднего и мелкого дробления. Размер продукта дробления этих машин регулируется изменением частоты вращения ротора, количеством и формой молотков, зазором между колосниками, и также расстоянием между окружностью вращения молотков ротора и окружностью колосниковой решетки. Поэтому в ряде случаев одна и та же модель может использоваться как для приготовления щебня размером до 20-35 мм, так и (после соответствующей перестройки) для производства известняковой муки, используемой в сельском хозяйстве и дорожном строительстве. При выдаче материала равной максимальной крупности в продукте дробления молотковых дробилок переизмельченных зерен будет значительно больше, чем в продукте дробления роторных дробилок.

«ДРОБМАШ» выпускает три модели молотковых дробилок, две из которых — ДРО-577 и СМ-170В — предназначены для получения рядового продукта дробления, а третья модель — двухроторная молотковая дробилка СМД-500 предназначена для мелкого дробления.

|

Фракция |

0-0,315 |

0,315-0,63 |

0,63-1,25 |

1,25-2,6 |

2,6-5,0 |

Св. 5 |

|

% содержание |

60 |

10 |

15 |

5 |

8 |

2 |

Молотковая дробилка СМ-170В, имеющая электродвигатель мощностью 250 кВт/ч, может быть оснащена устройством «плавного пуска», что позволяет минимизировать расход электроэнергии, предохраняет двигатель от перегрузок а также позволяет регулировать частоту вращения ротора.

Особенность эксплуатации молотковых дробилок в том, что они не могут работать на влажных материалах — при этом возможно «замазывание» колосниковых решеток. Поэтому влажность исходного материала не должна превышать 15%. Работа на более влажных материалах возможна при демонтированных колосниковых решетках, однако крупность продукта дробления при этом повысится.

|

Модель |

Типо- |

Размер куска |

Ширина |

Производитель- |

Мощность |

Масса, |

Габаритные |

|

|

ДРО-577 |

М10х8 |

300 |

20 |

100 |

110 |

5,7 |

1830х1830х |

|

|

СМ-170В |

М13х16 |

400 |

20 |

210 |

250 |

10,9 |

2400х2800х |

|

|

Двухроторные |

||||||||

|

СМД-500 |

2М8х6 |

100 |

6 |

27 |

75х2 |

5,8 |

2300х1550х |

|

|

СМД-500А* |

2М8х6 |

100 |

6 |

27 |

75х2 |

5,8 |

2300х1550х |

|

* — СМД-500А — с устройством мягкого пуска

Масса и габаритные размеры дробилок указаны без комплектующих узлов (электропривода, ограждений, фундаментных болтов, ЗИП и т. д.)

д.)

Другие типы выпускаемых дробилок:

применение, конструкция, принцип действия, виды молотковых дробилок, плюсы и минусы использования Drobix.ru

Дробилка молотковая – это измельчающее устройство, рабочим инструментом которого является выступ на вращающемся роторе (молоток). Порода, которую надо измельчить, поступает в бункер через колосник, отсеивающий слишком крупные фракции, способные застопорить работу устройства. Степень размельчения зависит от времени нахождения породы в бункере и количества соприкосновений с молотками. Поэтому в молотковые дробилки породу загружают порциями, а потом измельчают до нужного размера.

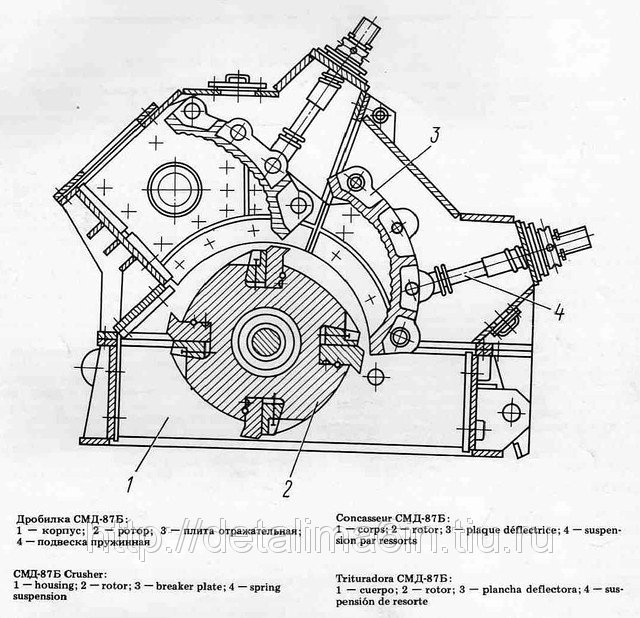

Принцип действия молотковых дробилокОтносительно конструкции молотковые дробилки выполнены достаточно просто, согласно технической документации они состоят из металлической станины и корпуса, главного роторного рабочего органа, колосниковых решеток и крышки. Непосредственно вращение рабочего роторного устройства осуществляется посредством передачи крутящего момента от электрического мотора. Вся суть работы молотковых дробилок является очень простой и незамысловатой. Через предусмотренные загрузочные отверстия (люки), полуфабрикаты или материалы, которые нуждаются в переработке, подаются непосредственно в корпусное отделение молотковой установки. Далее приводится в движение электрический двигатель, который посредством цилиндрического или любого другого редуктора осуществляет запуск роторного устройства.

Вся суть работы молотковых дробилок является очень простой и незамысловатой. Через предусмотренные загрузочные отверстия (люки), полуфабрикаты или материалы, которые нуждаются в переработке, подаются непосредственно в корпусное отделение молотковой установки. Далее приводится в движение электрический двигатель, который посредством цилиндрического или любого другого редуктора осуществляет запуск роторного устройства.

В момент вращения рабочего органа (ротора) происходит движение молотков, которые непосредственно оказывают давление на перерабатываемый материал, засыпанный в приемный бункер дробилки. Уже переработанный полуфабрикат под действием силы тяжести сквозь колосниковые решетки транспортируется вниз для его извлечения из дробильного агрегата молоткового типа. Внутри корпуса установки обязательно оснащена специальной футеровкой, которая предохраняет его от преждевременного выхода из строя и износа. В большинстве случаев в роли футеровки выступает жаро- и износостойкая сталь с самозатачующими характеристиками. Также такая марка стали должна обладать коррозионностойкостью и не поддаваться воздействию агрессивных сред (щелочи, кислоты, водные растворы солей). Примерами таких материалов являются 08Х13, 12Х18Н9, 14Х17Н2 и т.п. Колосниковые элементы являются ничем иным, как прутками или арматурой различного диаметра (в зависимости от мощности дробильного устройства и производительности) и являются сменными комплектующими.

Также такая марка стали должна обладать коррозионностойкостью и не поддаваться воздействию агрессивных сред (щелочи, кислоты, водные растворы солей). Примерами таких материалов являются 08Х13, 12Х18Н9, 14Х17Н2 и т.п. Колосниковые элементы являются ничем иным, как прутками или арматурой различного диаметра (в зависимости от мощности дробильного устройства и производительности) и являются сменными комплектующими.

Основными деталями и узлами дробилок молоткового типа являются:

- ротор;

- корпус и станина;

- электродвигатель;

- упругая муфта;

- роликовые подшипники;

- отбойные плиты из самозатачивающихся марок сталей;

- колосниковые решетки.

Ввиду мировых практик и разработок, молотковые измельчительные машины имеют множество модификаций и свойств. В зависимости от технологических процессов, условий работы и прочих производственных факторов, агрегаты данного типа делятся по следующим характеристикам:

- по количеству роторов — однороторные и двухроторные;

- по горизонтальному или вертикальному расположению вала ротора;

- по возможности работы ротора в реверсивном режиме или ее отсутствии;

- по конструктивному исполнению разгрузочных узлов — с колосниковыми элементами, которые полностью перекрывают разгрузочный отсек, частично перекрывающими разгрузочное отверстие, и без наличия колосниковых решеток;

- по конструктивному исполнению очистительных устройств от налипания измельчаемых материалов — с приводными полотнами, с очистительными валками.

Однороторные — самый основной вид молотковых дробительных агрегатов. Их производят очень широкой номенклатурой типоразмеров; от лабораторных и небольших передвижного типа и до крупных промышленных экземпляров с рабочим органом диаметром более двух метров и весом более 200 тонн.

Двухроторные дробилки отличаются между собой по степеням дробления материалов и полуфабрикатов — одноступенчатые машины, где поток измельчаемого сырья поступает в одно и то же время на оба вращающихся ротора, и экземпляры, в которых вещество проходит так называемое последовательное дробление — от первого ротора ко второму.

Однороторные дробильные агрегаты по сравнению с одноступенчатыми двухроторными аналогами при одинаковой производительности более габаритные по ширине и высоте, следовательно, предпочтение со стороны потребителей чаще всего на стороне вторых, а особенно из-за того, что данные показатели могут отыгрывать решающее значение при реализации какого-либо технологического процесса или производственной линии. Например, данная характеристика очень важна в передвижных самоходных установках.

Например, данная характеристика очень важна в передвижных самоходных установках.

Такие агрегаты практически не склонны к налипанию дробимого вещества вверху дробильной камеры, ведь загружаемый материал подается непосредственно на вращающиеся роторные механизмы. И так как роторы вращаются навстречу друг другу, материал не имеет возможности непосредственного попадания на боковины и верх корпуса дробильной машины. Как утверждают специалисты, допустимая влажность загружаемого сырья для двухроторных агрегатов составляет на уровне 13…15%, а что касается однороторных, то этот показатель находится на уровне 10%.

Двухступенчатые двухроторные дробильные машины имеют очень высокую степень дробления сравнительно с однороторными аналогами. Абсолютная скорость ударов частиц материала превышает скорость вращающегося рабочего органа (ротора) в 1,5…2 раза.

Вертикальные дробилки молоткового типа чаще всего используются в асбестовом производстве за счет конструкции, которая обеспечивает нужную степень измельчения — без процесса истирания. Это обеспечивает сохранение асбестового волокна, выделяя его из породы. Дробимый материал загружается сверху под действие первого ряда молотков и их удары отбрасывают сырье на облицовку. Далее предварительно измельченный материал попадает под молотки второго ряда и т.п. Зазоры между рабочими органами и корпусной облицовкой обеспечивают свободное перемещение частиц, при этом заклинивание не происходит. Степень дробления данных измельчительных систем невысокая — 1,3…1,8. Такие агрегаты выполняют отличную избирательность при дроблении.

Это обеспечивает сохранение асбестового волокна, выделяя его из породы. Дробимый материал загружается сверху под действие первого ряда молотков и их удары отбрасывают сырье на облицовку. Далее предварительно измельченный материал попадает под молотки второго ряда и т.п. Зазоры между рабочими органами и корпусной облицовкой обеспечивают свободное перемещение частиц, при этом заклинивание не происходит. Степень дробления данных измельчительных систем невысокая — 1,3…1,8. Такие агрегаты выполняют отличную избирательность при дроблении.

Реверсивные дробилки обладают симметричной конструкцией. Их вес больше сравнительно с весом нереверсивных экземпляров, однако срок эксплуатации быстроизнашивающихся комплектующих деталей повышается более чем в 2 раза.

Область применения молотковых дробилокВ настоящий момент агрегаты, которые дробят материалы молотками, широко применяются во многих отраслевых направлениях: горнодобывающей, металлургической, строительной, пищевой, деревообрабатывающей промышленностях.

Также такой вид дробильного оборудования успешно используется в цементной промышленности, так как эти машины не подвержены налипанию материала на стенки. Дробилки молоткового типа используются для окускования глины, мела, известковых материалов и мергеля — основных составляющих компонентов цементного концентрата. Они применяются для мелкого помола гипса и прочих примесей, которые добавляются в цементный клинкер. В асбестовом производстве молотковые дробилки эффективно используются для помола и разрыхления асбестовых руд. Такие машины позволяют добиваться завершения данной операции после 3…5 стадий.

В горно-металлургическом комплексе молотковые агрегаты представлены наряду с роторными аналогами. Так как они отличаются только способом крепления рабочих органов к телу ротора, то молотковые агрегаты стали использовать для измельчения агломерата, шихты и прочих компонентов, которые используются в металлургических процессах для получения стали и чугуна.

В угольном производстве они нашли свое применение для измельчения сросшихся угольных компонентов с пустыми примесями. Теплоэнергетика использует такие установки для тонкого измельчения угля, который используется как топливо.

Теплоэнергетика использует такие установки для тонкого измельчения угля, который используется как топливо.

Сразу стоит отметить, что преимуществ у этого вида дробилок намного больше, чем недостатков. Именно поэтому они получили очень широкое распространение во многих видах промышленности.

К преимуществам этих агрегатов стоит отнести:

- простота и надежность конструкции;

- относительно невысокая стоимость;

- небольшие габариты сравнительно с конусными и щековыми аналогами;

- простая взаимозаменяемость деталей и узлов конструкции;

- высокая производительность;

- возможность тонкого измельчения;

- низкий расход энергоресурсов.

К техническим недостаткам можно отнести:

- не может применяться для дробления очень вязких и прочных материалов;

- высокий уровень шума при работе;

- повышенная запыленность;

- нет возможности для дробления влажных материалов.

Дробилки молотковые | Завод ДСМ

Дробилка молотковая — механическая дробильная машина, применяемая для разрушения кусков, зёрен и частиц минерального сырья и аналогичных материалов, путем дробления породы ударами молотков, шарнирно закреплённых на быстро вращающемся роторе, а также методом разрушения кусков при ударах о плиты корпуса дробилки.Молотковые дробилки в промышленности строительных материалов используют в основном для среднего и мелкого дробления. Размер продукта дробления этих машин регулируется изменением частоты вращения ротора, количеством и формой молотков, зазором между колосниками, и также расстоянием между окружностью вращения молотков ротора и окружностью колосниковой решетки. Поэтому в ряде случаев одна и та же модель может использоваться как для приготовления щебня размером до 20-35 мм, так и (после соответствующей перестройки) для производства известняковой муки, используемой в сельском хозяйстве и дорожном строительстве. При выдаче материала равной максимальной крупности в продукте дробления молотковых дробилок переизмельченных зерен будет значительно больше, чем в продукте дробления роторных дробилок.

При выдаче материала равной максимальной крупности в продукте дробления молотковых дробилок переизмельченных зерен будет значительно больше, чем в продукте дробления роторных дробилок.

Дробление в молотковой дробилке осуществляется: ударами быстро вращающихся молотков непосредственно по кускам материала и ударами кусков друг о друга; ударами кусков материала о дробящие плиты, на которые они отбрасываются молотками; между молотками и дробящими плитами; между молотками и колосниковой решеткой. Наиболее эффективно дробление кусков ударами на лету.

Обозначение | Размер куска исходного материала, наибольший, мм | Ширина разгрузочной щели, мм | Производительность, м3/ч | Мощность двигателя основного привода, кВт | Масса, т |

Дробилки молотковые | |||||

ДСДМ–170В (СМ–170В) | 400 | 20 | 210 | 250 | 11 |

ДСДМ– 112А (СМД–112А) | до 150 |

| 18 | 18,5 | 1,25 |

ДСДМ–500 (СМД–500) | 100 2–5 | 35 | 55х2 | 5,8 | |

ДСДМ–114 (СМД -114) | 100 | 8 | 27 | 2х75 | 6,0 |

Молотковая дробилка древесной щепы, роторная ДРМ, цена

Молотковая дробилка ДРМ

Молотковые дробилки являются разновидностью дробильных установок ударного действия. Применяются на всех стадиях дробления древесных отходов, вплоть до помола.

Применяются на всех стадиях дробления древесных отходов, вплоть до помола.

Предназначены они для дробления крупнофракционной древесной щепы с влажностью, при которой не происходит забивание сит. Со снятыми ситами, дробилка может применяться для дробления материалов с повышенной влажностью. Для кусковых древесных отходов используется небольшая дробилка.

Состоит из следующих основных сборочных единиц: рамы, разборного корпуса, ротора, двух сит и привода. Дробилка отходов комплектуется сменными ситами с диаметром отверстий 10-22 мм., в зависимости от необходимой конечной фракции.

Корпус и его конструкция.

Корпус дробилки представляет собой сборную конструкцию, включающую в себя верхнюю крышку с двумя технологическими дверцами и основания.

Ротор измельчителя древесных отходов.

Ротор представляет собой сборную конструкцию из вала с шестью дисками, закрепленными на профильном валу при помощи шайбы и гайки. В восьми отверстиях дисков при помощи втулок установлены оси, на которых, в определенном порядке, подвешены шарнирно 144 молотка с дистанционными втулками между ними. От продольного перемещения оси фиксируются при помощи шайбы и шплинта. Ротор с валом устанавливается в шарикоподшипниковых опорах, установленных на корпусе дробилки.

В восьми отверстиях дисков при помощи втулок установлены оси, на которых, в определенном порядке, подвешены шарнирно 144 молотка с дистанционными втулками между ними. От продольного перемещения оси фиксируются при помощи шайбы и шплинта. Ротор с валом устанавливается в шарикоподшипниковых опорах, установленных на корпусе дробилки.

Сита. Сменные, полуцилиндрической формы, с круглыми отверстиями — d =10-22 мм.

1 — транспортер подачи сырья; 2 — дробилка молотковая; 3 — пылевой вентилятор с отводом

Технические характеристики:

ДРМ-901-55 | ДРМ-600-10-55 | ||

| Производительность (насыпная плотность) | м3 | до 10 | до 30 |

| Электропотребление привода | кВт | 22 | 55 |

| Электропотребление вентилятора | кВт | 15 | 45 |

| Габариты | мм | 1800х920х1200 | 1055x1710x2050 |

| Масса | кг | 1000 | 2000 |

Габаритные размеры, чертеж:

Виды дробилок пластика и полимеров — молотковая и щековая дробилка и другие типы | ПластЭксперт

Описание этого вида машин для переработки

Дробилками называются агрегаты, предназначенные для измельчения твёрдых материалов, например горных пород, минералов, стекла, полимерного или стеклянного и прочего вторсырья и прочих отходов. Основные варианты конструкций таких машин детализированы в ГОСТ 14916-82 «ДРОБИЛКИ. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ».

Основные варианты конструкций таких машин детализированы в ГОСТ 14916-82 «ДРОБИЛКИ. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ».

Дробилки в общей классификации подразделяются по принципу работы. Ниже перечислены основные варианты конструкций этих машин:

- агрегаты роторные;

- молотковые дробилки;

- дробилки щековые;

- конусные дробилки;

- валковые машины;

- центробежные аппараты.

В данной статье описано оборудование для измельчения пластиковых изделий, а также материалов из термоэластопластов, РТИ, композитов.

При вторичной переработке пластмасс дробилки делят на шредеры и машины крупного (до 100-300 мм), среднего (25-100 мм) и мелкого (5-25 мм) дробления. Первый класс получает измельченные частицы размером 100-300 мм, второй — 25-100 мм и, наконец, третий – 5-25 мм. Также на производствах применяют измельчители для получения более мелких фракций, например размером частиц 2-5 мм, а также мельницы. Рассмотрим основные виды дробильных машин для пластиков подробнее.

Рассмотрим основные виды дробильных машин для пластиков подробнее.

-

Шредеры

Шредером называют ножевую валковую дробилку, которая способна перерабатывать очень толстостенные продукты (до нескольких десятков мм толщиной), а также отходы пусков и наладки технологического оборудования (сливы, «лепёшки», брака экструзии). Это тихоходные агрегаты высокой мощности и большим крутящим моментом.

Кроме дробления пусконаладочного брака и толстостенных изделий шредеры применяются для измельчения изношенных шин и других РТИ, автомобильных комплектующих, кабелей, прочих крупногабаритных отходов как пластиковых, так и из прочих материалов. Шредеры могут быть одновальные и многовальные, последние – более сложные и дорогие агрегаты для более качественного и однородного измельчения.

Роторные дробилки

Рабочим инструментом роторных дробилок, наиболее часто применяющимися для переработки пластмасс, является ротор, который вращается с высокой скоростью. Такая машина осуществляет измельчение при помощи ударов ножей расположенных на роторе. Для лучшего измельчения используют ножи или отражательные плиты и на неподвижной стороне рабочей области дробилки.

Такая машина осуществляет измельчение при помощи ударов ножей расположенных на роторе. Для лучшего измельчения используют ножи или отражательные плиты и на неподвижной стороне рабочей области дробилки.

Измельчаемые кусочки пластика ударяются о ножи и об отражательные плиты многократно до получения нужного размера частиц. Затем доведенные до нужной кондиции гранулы просыпаются в накопитель через калиброванные отверстия специальной сетки.

Роторные или роторно-ножевые дробилки называются в промышленности также «измельчитель пластмасс роторный» или ИПР. Они предназначены для переработки большого ассортимента полимеров, как термопластов, так и реактопластов. При помощи такого оборудования затруднительно измельчать тонкостенные изделия, особенно пленки.

Этот вид дробилок часто изготавливается небольшого размера и в мобильном исполнении. В этом случае удобно перемещать агрегат по цеху от одной единицы оборудования к другой.

Молотковые дробилки

Измельчение в молотковой дробилке происходит за счет ударов закрепленных при помощи шарниров на вращающемся роторе молотков. Также, как и в роторно-ножевой машине, части полимера или другого материала измельчаются в том числе ударяясь о плиты, расположенные внутри на корпусе агрегата.

Также, как и в роторно-ножевой машине, части полимера или другого материала измельчаются в том числе ударяясь о плиты, расположенные внутри на корпусе агрегата.

Молотковая дробилка редко применяется для переработки пластмасс. Как правило она используется при измельчении деталей из малоабразивных и волокнистых материалов. Размер частиц после дробления на такой машине находится в диапазоне 0,5-10 мм в зависимости от исполнения машины.

Щековые дробилки

Измельчение в такой машине происходит путем сжатия исходной детали между щеками за счет деформации раздавливанием и изгибом. При этом одна из щек дробилки как правило неподвижна, другая приводится в движение от подключенного механизма. При движении щёк навстречу перерабатываемые части раздавливаются, а при обратном движении – материал выпадает в накопитель. В случае, если размер частиц еще недостаточно мал, они попадают в следующий цикл работы агрегата.

Щековые дробилки применяются как отдельно, так и в связке с конусными дробилками. Это позволяет существенно сократить размер получаемых частиц. Щековые агрегаты применяется для твердых, хрупких и абразивных материалов и почти не используются для пластмасс и композитов.

Это позволяет существенно сократить размер получаемых частиц. Щековые агрегаты применяется для твердых, хрупких и абразивных материалов и почти не используются для пластмасс и композитов.

Конусные дробилки

В агрегатах этого типа измельчение происходит при помощи сжатия перерабатываемого материала между конусами, которые расположены друг в друге. При этом дробление происходит внутри неподвижной конусной полости другим конусом, который производит круговое качание или так называемое гирационное движение. В точке сближения конусов, измельчаемый компонент разламывается под воздействием давления и деформаций изгиба, а затем выпадает при раскрытии конусов.

В зависимости от исполнения конусные дробилки применяются для измельчения абразивных, прочных материалов, в том числе строительных, горных пород, минералов, керамики, стекла, огнеупоров и т.д. Эти машины используются в цементной и прочих направлениях строительной отрасли.

Валковые дробилки

В валковой дробилке измельчение материала достигается путем его сжатия между параллельными цилиндрическими валками, вращающимися навстречу друг другу. Другим вариантом является сдавливание частиц между валком и неподвижной плитой.

Этот вид измельчающих машин работает за счет сил трения. Валки втягивают частицы перерабатываемого материала в случае, если их размер частиц составляет около 5 процентов от диаметра валков.

Центробежные дробилки

Такие машины используются для получения очень мелких частиц измельченного материала с высокой степенью однородности. Суть ее работы заключен в разгоне элементов измельчаемого материала внутри агрегата и дробление под действием центробежной силы Частицы на высокой скорости бьются об элементы внутренней полости агрегата и измельчаются.

Объявления о покупке и продаже оборудования можно посмотреть на

Обсудить достоинства марок полимеров и их свойства можно на

Зарегистрировать свою компанию в Каталоге предприятий

Роторные дробилки | Тяжелый режим

Terex Finlay предлагает широкий ассортимент мобильных ударных дробилок, которые отлично подходят для разработки карьеров, горных работ, сноса и переработки отходов.

В сочетании с нашей послепродажной поддержкой ассортимент ударных дробилок Finlay может вывести вашу работу на новый уровень.

В сочетании с нашей послепродажной поддержкой ассортимент ударных дробилок Finlay может вывести вашу работу на новый уровень.I-140

Гусеничная ударная дробилка Terex® Finlay I-140 имеет передовую технологическую конструкцию, которая обеспечивает улучшенный поток материала через машину для производства конечных продуктов кубической формы точной формы при разработке карьеров, горнодобывающей промышленности, сносе и переработке отходов.Высокая производительность, простота обслуживания и эксплуатации делают машину идеальным решением для крупных производителей и операторов контактного дробления. Машина построена на основе прочной дробилки с прямым приводом Terex® CR032 Ø1270 мм x 1220 мм (Ø50 ”x 48”).

Спецификация Значение Полезная мощность двигателя Tier 3 — Cat 540 л.  с. | Tier 4F / Stage IV — Scania 500 л.с.

Уровень 3 — Cat 403 кВт | Уровень 4F / Stage IV — Scania 364 кВт

с. | Tier 4F / Stage IV — Scania 500 л.с.

Уровень 3 — Cat 403 кВт | Уровень 4F / Stage IV — Scania 364 кВтРазмер ротора Ø50 «x 48» Ø1270 мм x 1220 мм Эксплуатационная масса 107 410 фунтов 48 720 кг Транспортные размеры Рост 12 футов 8 дюймов | Ширина 9 футов 1 дюйм | Длина 60 футов 5 дюймов Высота 3.  8м | Ширина 3м | Длина 18,43м

8м | Ширина 3м | Длина 18,43мРабочие размеры Рост 15 футов 0 дюймов | Ширина 24 фута 2 дюйма | Длина 58 футов 5 дюймов Высота 4.6м | Ширина 7,36 м | Длина 17,8м И-140РС

Мобильный ударный молот Terex® Finlay I-140RS обеспечивает гибкость гусеничной ударной дробильно-сортировочной установки на одной машине.Ключевым компонентом является встроенный съемный однопалубный экран размером 4,8 x 1,5 м (16 футов x 5 футов).

Для приложений, не требующих рециркуляции материалов для дальнейшей обработки или складирования, вся система просеивания и рециркуляции может быть быстро отсоединена от машины. Рециркуляционный конвейер можно вращать из конфигурации с замкнутым контуром или использовать для складирования, создавая дополнительный негабаритный продукт. Машина построена на основе прочной ударной дробилки Terex® CR032 с прямым приводом Ø1270 мм x 1220 мм (Ø50 ”x 48”).

Для приложений, не требующих рециркуляции материалов для дальнейшей обработки или складирования, вся система просеивания и рециркуляции может быть быстро отсоединена от машины. Рециркуляционный конвейер можно вращать из конфигурации с замкнутым контуром или использовать для складирования, создавая дополнительный негабаритный продукт. Машина построена на основе прочной ударной дробилки Terex® CR032 с прямым приводом Ø1270 мм x 1220 мм (Ø50 ”x 48”).Спецификация Значение Полезная мощность двигателя Tier 3 — Cat 540 л.с. | Tier 4F / Stage IV — Scania 500 л.с. Уровень 3 — Cat 403 кВт | Уровень 4F / Stage IV — Scania 364 кВт Размер ротора Ø50 «x 48» Ø1270 мм x 1220 мм Эксплуатационная масса 159,394 фунтов 72,300 кг Транспортные размеры Рост 12 футов 5 дюймов | Ширина 11 футов 5 дюймов | Длина 71 футов 2 дюйма Высота 3.  8м | Ширина 3,47 м | Длина 21,7 м

8м | Ширина 3,47 м | Длина 21,7 мРабочие размеры Рост 19 футов 2 дюйма | Ширина 26 футов 9 дюймов | Длина 70 футов 7 дюймов Высота 5.86м | Ширина 8,17 м | Длина 21,5 м I-120

Terex® Finlay I-120 — мобильная ударная дробилка среднего размера на гусеничном ходу, обычно используемая для обработки средних и твердых природных заполнителей и вторичных материалов, таких как асфальт, бетон и кирпич.

Для операторов, занятых в сфере переработки и сноса, для машины также доступны опции подающего лотка и автоматической регулировки вторичного фартука камеры. В основе машины лежит прочная ударная дробилка Terex® CR038 с прямым приводом Ø1033 мм x 1100 мм (Ø41 ”x 44”).

Для операторов, занятых в сфере переработки и сноса, для машины также доступны опции подающего лотка и автоматической регулировки вторичного фартука камеры. В основе машины лежит прочная ударная дробилка Terex® CR038 с прямым приводом Ø1033 мм x 1100 мм (Ø41 ”x 44”).Спецификация Значение Полезная мощность двигателя Tier 3 — CAT 375 л.с. | Tier 4F / Stage IV — Scania 400 л.с. Tier 3 — CAT 280 кВт | Уровень 4F / Stage IV — Scania 292 кВт Размер ротора Ø41 «x 44» Ø1033 мм x 1100 мм Транспортная масса 81,571 фунтов 37000 кг Транспортные размеры Рост 11 футов 2 дюйма | Ширина 8 футов 6 дюймов | Длина 49 футов 10 дюймов Высота 3.  4м | Ширина 2,6 м | Длина 15,2 м

4м | Ширина 2,6 м | Длина 15,2 мРабочие размеры Рост 13 футов 0 дюймов | Ширина 18 футов 9 дюймов | Длина 48 футов 10 дюймов Высота 4.0м | Ширина 5,8 м | Длина 14.9м И-120РС

Terex® Finlay I-120RS обеспечивает гибкость портативной ударной дробильно-сортировочной установки на одной платформе.Встроенный инновационный быстросъемный двухъярусный грохот размером 3,66 x 1,53 м (12 футов x 5 футов) обеспечивает качественный кубический продукт.

Для приложений, не требующих рециркуляции материалов для дальнейшей обработки или складирования, полную систему просеивания и рециркуляции можно быстро отсоединить от установки. В основе машины лежит прочная ударная дробилка Terex® CR038 с прямым приводом Ø1033 мм x 1100 мм (Ø41 ”x 44”).

Для приложений, не требующих рециркуляции материалов для дальнейшей обработки или складирования, полную систему просеивания и рециркуляции можно быстро отсоединить от установки. В основе машины лежит прочная ударная дробилка Terex® CR038 с прямым приводом Ø1033 мм x 1100 мм (Ø41 ”x 44”).Спецификация Значение Полезная мощность двигателя Tier 3 — CAT 375 л.с. | Tier 4F / Stage IV — Scania 400 л.с. Tier 3 — CAT 280 кВт | Уровень 4F / Stage IV — Scania 294 кВт Размер ротора Ø41 «x 44» Ø1033 мм x 1100 мм Эксплуатационная масса 106 153 фунтов 48 150 кг Транспортные размеры Рост 15 футов 6 дюймов | Ширина 19 футов 1 дюйм | Длина 59 ‘ Высота 3.  4м | Ширина 3,1 м | Длина 18м

4м | Ширина 3,1 м | Длина 18мРабочие размеры Рост 15 футов 6 дюймов | Ширина 19 футов 1 дюйм | Длина 58 футов 6 дюймов Высота 4.7м | Ширина 5,8 м | Длина 17,8м IC-110

Гусеничная компактная роторная дробилка Terex® Finlay IC-110 была разработана для обеспечения высокой производительности при разработке карьеров, строительстве и утилизации мусора, железобетона и асфальта.

Ударная камера имеет регулируемую скорость ротора и гидравлическую регулировку фартука, что обеспечивает удобную и эффективную регулировку фартуков камеры. Он также в стандартной комплектации оснащен гидравлической системой защиты от перегрузки. В основе машины лежит прочная ударная дробилка Terex® с прямым приводом Ø1034 мм x 1000 мм (Ø41,5 x 40 дюймов).

Ударная камера имеет регулируемую скорость ротора и гидравлическую регулировку фартука, что обеспечивает удобную и эффективную регулировку фартуков камеры. Он также в стандартной комплектации оснащен гидравлической системой защиты от перегрузки. В основе машины лежит прочная ударная дробилка Terex® с прямым приводом Ø1034 мм x 1000 мм (Ø41,5 x 40 дюймов).Спецификация Значение Полезная мощность двигателя Уровень 3 — Volvo 315 л.с. | Volvo, уровень 4F / Stage V, 315 л.с. Уровень 3 — Volvo 235 кВт | Volvo, уровень 4F / Stage V, 235 кВт Размер ротора Ø41.  5 дюймов x 40 дюймов

Ø1034 мм x 1000 мм

5 дюймов x 40 дюймов

Ø1034 мм x 1000 ммЭксплуатационная масса 63,934 фунтов 29000 кг Транспортные размеры Рост 10 футов 5 дюймов | Ширина 8 футов 4 дюйма | Длина 32 фута 11 дюймов Высота 3.  16м | Ширина 2,55 м | Длина 10м

16м | Ширина 2,55 м | Длина 10мРабочие размеры Высота 12 футов 2 дюйма | Ширина 17 футов 1 дюйм | Длина 41 фута 5 дюймов. Высота 3.7м | Ширина 5,2 м | Длина 12,62м IC-110RS

Мобильный ударный механизм Terex® Finlay IC-110RS обеспечивает универсальность компактной дробильно-сортировочной установки на одной мобильной платформе для разработки карьеров, строительных и сносных обломков, переработки железобетона и асфальта.

Ключевой особенностью машины является бортовой однопалубный грохот размером 2,74 м x 1,5 м (9 футов x 5 футов). Для применений, не требующих рециркуляции крупногабаритного материала обратно в камеру дробления или складирования крупногабаритного продукта, вся система просеивания и рециркуляции может быть быстро отсоединена от машины. В основе машины лежит прочная ударная дробилка Terex® с прямым приводом Ø1034 мм x 1000 мм (Ø41,5 x 40 дюймов).

Ключевой особенностью машины является бортовой однопалубный грохот размером 2,74 м x 1,5 м (9 футов x 5 футов). Для применений, не требующих рециркуляции крупногабаритного материала обратно в камеру дробления или складирования крупногабаритного продукта, вся система просеивания и рециркуляции может быть быстро отсоединена от машины. В основе машины лежит прочная ударная дробилка Terex® с прямым приводом Ø1034 мм x 1000 мм (Ø41,5 x 40 дюймов).Спецификация Значение Полезная мощность двигателя Уровень 3 — Volvo 315 л.с. | Уровень 4F / Stage V — Volvo 315 л.с. Уровень 3 — Volvo 235 кВт | Уровень 4F / Stage V — Volvo 235 кВт Размер ротора Ø41.  5 дюймов x 40 дюймов

Ø1034 мм x 1000 мм

5 дюймов x 40 дюймов

Ø1034 мм x 1000 ммЭксплуатационная масса 78 485 фунтов 35600 кг Транспортные размеры Рост 10 футов 5 дюймов | Ширина 9 футов 6 дюймов | Длина 48 футов 5 дюймов Высота 3.  18м | Ширина 2,9 м | Длина 14,76м

18м | Ширина 2,9 м | Длина 14,76мРабочие размеры Рост 13 футов 6 дюймов | Ширина 9 футов 6 дюймов | Длина 48 футов 1 дюйм Высота 3.18м | Ширина 2,9 м | Длина 14,66м IC-100

Компактный ударный элемент Terex® Finlay IC-100 был специально разработан для разработки карьеров, строительства и сноса мусора, железобетона и переработки асфальта.

IC-100 предоставляет операторам компактную и универсальную машину, которая обеспечивает высокие коэффициенты измельчения материала и стабильную сортировку продукции. Компактные размеры, легкость транспортировки, быстрое время настройки и интуитивно понятное управление делают эту машину идеальной для контрактных дробилок, независимых арендных домов и небольших операторов. Машина построена на основе прочной ударной дробилки Terex® с прямым приводом Ø860 мм x 860 мм (Ø34 «x 34»).

IC-100 предоставляет операторам компактную и универсальную машину, которая обеспечивает высокие коэффициенты измельчения материала и стабильную сортировку продукции. Компактные размеры, легкость транспортировки, быстрое время настройки и интуитивно понятное управление делают эту машину идеальной для контрактных дробилок, независимых арендных домов и небольших операторов. Машина построена на основе прочной ударной дробилки Terex® с прямым приводом Ø860 мм x 860 мм (Ø34 «x 34»).Спецификация Значение Полезная мощность двигателя Уровень 3 — John Deere 260 л.с. | Уровень 4F / Stage V — Volvo 275 л.с. Tier 3 John Deere 194 кВт | Tier 4 Final / Stage V — Volvo 205 кВт Размер ротора Ø 34 ”x33” Ø860 мм x 830 мм Эксплуатационная масса 52 250 фунтов 23600 кг Транспортные размеры Рост 9 футов 10 дюймов | Ширина 8 футов 1 дюйм | Длина 30 футов 7 дюймов Высота 3.  0м | Ширина 2,5 м | Длина 9.32м

0м | Ширина 2,5 м | Длина 9.32мРабочие размеры Рост 10 футов 8 дюймов | Ширина 16 футов 10 дюймов | Длина 37 футов 3 дюйма Высота 3.26м | Ширина 5,13 м | Длина 11,37м IC-100RS

Гусеничная ударная дробилка Terex® Finlay IC-100RS обеспечивает универсальность компактной дробильно-сортировочной установки на одной мобильной платформе для разработки карьеров, строительного мусора и мусора при сносе, железобетона и переработки асфальта.

Встроенный рециркуляционный и одинарный грохот размером 2,44 м x 1,2 м (8 ‘x 4’) можно быстро отсоединить от машины для применений, не требующих рециркуляции негабаритного материала обратно в камеру дробления. Рециркуляционный конвейер может вращаться из конфигурации с замкнутым контуром и использоваться для складирования с получением дополнительного негабаритного продукта. Машина построена на основе прочной ударной дробилки Terex с прямым приводом Ø860 мм x 860 мм (Ø34 «x 34»).

Встроенный рециркуляционный и одинарный грохот размером 2,44 м x 1,2 м (8 ‘x 4’) можно быстро отсоединить от машины для применений, не требующих рециркуляции негабаритного материала обратно в камеру дробления. Рециркуляционный конвейер может вращаться из конфигурации с замкнутым контуром и использоваться для складирования с получением дополнительного негабаритного продукта. Машина построена на основе прочной ударной дробилки Terex с прямым приводом Ø860 мм x 860 мм (Ø34 «x 34»).Спецификация Значение Полезная мощность двигателя Уровень 3 — John Deere 260 л.с. | Уровень 4F / Stage V — Volvo 275 л.с. Уровень 3 — John Deere 194 кВт | Уровень 4F / Stage V — Volvo 205 кВт Размер ротора Ø34 «x 33» Ø860 мм x 830 мм Эксплуатационная масса 64,595 фунтов 29300 кг Транспортные размеры Рост 9 футов 10 дюймов | Ширина 8 футов 4 дюйма | Длина 43 фута 9 дюймов Высота 3.  0м | Ширина 2,55 м | Длина 13,3 м

0м | Ширина 2,55 м | Длина 13,3 мРабочие размеры Рост 12 футов 6 дюймов | Ширина 16 футов 10 дюймов | Длина 43 фута 9 дюймов Высота 3.8м | Ширина 5,13 м | Длина 13,3 м

Дробилки ударные — дробилки качественные

Роторные дробилки названы в честь метода, который они используют для измельчения больших блоков горных пород до более мелких фракций. Как следует из названия, ударная дробилка разгоняет загружаемый материал до высокой скорости, а затем бросает быстро движущиеся камни о стенки камеры дробления и друг друга. Это столкновение, удар, заставляет камни разрушаться до меньших размеров.

Это столкновение, удар, заставляет камни разрушаться до меньших размеров.

Ассортимент ударных дробилок состоит из стационарных ударных дробилок, представленных на этой странице, мобильных ударных дробилок и переносных ударных дробилок.

Ударные дробилки, или, как их еще называют, ударные дробилки, обычно делятся на две основные технологии. Традиционный тип имеет конфигурацию с горизонтальным валом, и по этой причине он известен как ударная дробилка с горизонтальным валом или короче дробилка HSI.Другой тип имеет центробежную дробилку с вертикальным валом и называется ударной дробилкой с вертикальным валом или дробилкой с вертикальным валом.

Дробилки ударные с горизонтальным валом

В обычных ударных дробилках с горизонтальным валом подаваемый материал измельчается очень интенсивными ударами, возникающими в результате быстрого вращательного движения молотков или стержней, прикрепленных к ротору дробилки. Полученные частицы затем дробятся внутри дробилки, когда они сталкиваются с частями дробилки и друг с другом, в результате чего получается более мелкий продукт с лучшей формой.

Роторные дробилки с горизонтальным валом доступны в различных размерах и моделях, от мощных первичных дробилок до небольших машин.

Наше семейство ударных дробилок с горизонтальным валом — это Nordberg® NP Series ™, состоящее из 8 различных моделей дробилок, различающихся по размеру и характеристикам. Эти дробилки используются при производстве агрегатов, горных работах, а также при переработке отходов, обычно в качестве стационарных дробилок. Однако некоторые модели доступны также в мобильной или портативной версии.

Дробилки ударные с вертикальным валом

Ударные дробилки с вертикальным валом в полной мере используют преимущества так называемого процесса дробления «камень-о-камень». В ударных дробилках с вертикальным валом дробимый материал подается через центр ротора, где он разгоняется до высокой скорости, прежде чем выгрузиться через отверстия на периферии ротора. Материал раздавливается, когда он ударяется о внешнее тело на высокой скорости и из-за столкновения камней друг с другом.

Ударные дробилки с вертикальным валом обычно используются на последней стадии цикла дробления, в основном при производстве агрегатов и строительстве, а также для подготовки материала для измельчения в мельницах при горных работах.

Семейство ударных дробилок с вертикальным валом — Barmac® B Series ™, которое включает три модели дробилок. Все эти модели доступны как в стационарных, так и в портативных или мобильных версиях.

Роторные дробилки— первичные | Макланахан

Почему роторные дробилки McLanahan

McLanahan Corporation предлагает широкий выбор ударных дробилок.При обработке мягких материалов, таких как уголь, твердых и абразивных материалов, таких как доломит или песчаник, Макланахан обладает опытом, необходимым для выполнения этой работы. Мы не только понимаем процесс, но и остро осознаем проблемы, которые влияют на вашу прибыль. Рассматривая ударную дробилку, вы можете положиться на McLanahan, которая проанализирует ваше применение и порекомендует наиболее подходящую дробилку.

Рассматривая ударную дробилку, вы можете положиться на McLanahan, которая проанализирует ваше применение и порекомендует наиболее подходящую дробилку.

McLanahan поддерживает самый широкий выбор импакторов любого производителя в стране.Мы знаем, что ударное дробление может быть наиболее эффективным способом добиться необходимого сокращения выбросов. Принимая во внимание коэффициенты измельчения, стоимость энергии, качество продукта и стоимость обслуживания, ударные дробилки часто более рентабельны, чем компрессионные дробилки; эффективность — это то, к чему мы все стремимся в конечном итоге.

ИнженерыMcLanahan также уделяют особое внимание долговечности. Работая с литейными заводами, как отечественными, так и зарубежными, мы продолжаем поддерживать импакторы, которые работают более 50 лет. McLanahan заработала прекрасную репутацию в горнодобывающей промышленности и промышленности по производству агрегатов и предлагает широкий выбор ударных дробилок.

Как работают ударные дробилки

Ударные дробилки уменьшают количество материала, создавая внезапную силу удара, которая заставляет материал расколоться по всем самым слабым трещинам в камне. Для управления потоком материала через ударную дробилку требуются функции, которые варьируются от одного типа ударного механизма к другому, и это то, что отличает McLanahan от других производителей.По сути, материал попадает в камеру дробления под контролируемым углом подачи. Узел вращающегося ротора ударяет по камню с заданной силой, достаточной для того, чтобы вызвать фрагментацию. Затем контролируют траекторию движения материала, чтобы направить поток обратно в круг ротора, где молотки (ударные стержни) продолжают воздействовать на материал. Регулируемые завесы или аналогичные средства используются для регулирования удержания потока материала для достижения оптимальных характеристик выходного материала. Затем поток столкнувшегося материала выходит из дробилки через опорную раму.

Для управления потоком материала через ударную дробилку требуются функции, которые варьируются от одного типа ударного механизма к другому, и это то, что отличает McLanahan от других производителей.По сути, материал попадает в камеру дробления под контролируемым углом подачи. Узел вращающегося ротора ударяет по камню с заданной силой, достаточной для того, чтобы вызвать фрагментацию. Затем контролируют траекторию движения материала, чтобы направить поток обратно в круг ротора, где молотки (ударные стержни) продолжают воздействовать на материал. Регулируемые завесы или аналогичные средства используются для регулирования удержания потока материала для достижения оптимальных характеристик выходного материала. Затем поток столкнувшегося материала выходит из дробилки через опорную раму.

Модели дробилок первичного действия

Андреас

Линия McLanahan, одна из первых ударных дробилок Andreas, произведенных в США, была первоначально разработана Universal Engineering Corp и использовалась в качестве основных ударных дробилок для облегчения обслуживания. Роторные дробилки Andreas способны выдерживать суровые условия приема загружаемого материала размером с валун.

Роторные дробилки Andreas способны выдерживать суровые условия приема загружаемого материала размером с валун.

Ротор для тяжелых условий эксплуатации создает ударные силы с высокой межфазной нагрузкой, обеспечивающие средний коэффициент редукции 12: 1, и обеспечивает выемки между дисками ротора очень большой толщины для производства случайного чугуна. С-образные молотки обеспечивают более равномерную градацию в течение всего срока службы молота и могут быть сняты с ротора вертикально для реверсирования или замены, что приводит к большему количеству продукции с меньшим временем простоя.Армированные стальные завесы обеспечивают контролируемый поток материала через дробилку и позволяют быстро и просто регулировать качество продукта.

Однако эти низкопрофильные ударные элементы, хотя их легче переносить, не имеют расширительной камеры над ротором. Валуны попадают в камеру, и ротор вынужден срезать основание валуна, пока он не станет достаточно маленьким, чтобы разбиться. Большинство производителей рекомендуют для ударных дробилок типа Andreas корм высшего размера.

New Holland

Дробилки New Holland также известны как дробилки первичного удара.Эти дробилки, как известно, используют сырье огромных размеров и производят кубические продукты с коэффициентом измельчения более 20: 1. Его безпоточная конструкция сочетает в себе большую камеру дробления с расширением; большой, прочный, сборный ротор; верхняя заслонка-дефлектор с вертикальным открыванием; и нижняя регулируемая заслонка экрана для точного контроля продукта с максимальной производительностью.

Во многих случаях первичный выключатель способен производить 75% минус 1-1 / 2 ”. Это означает, что 75% корма уже является продуктом для большинства базовых заводов, и только 25% остается для дальнейшего измельчения на стадии вторичного дробления.

Как и все первичные ударные дробилки, тяжелая цепь и резиновая завеса в загрузочном желобе предотвращают отскок материала из камеры дробления, а также сводят к минимуму образование пыли. McLanahan включает еще одну общую черту — износостойкие футеровки с просверленными отверстиями и резьбовыми отверстиями для внутренней части дробилки, где это возможно. Это обеспечивает защиту футеровки при максимальном использовании изнашиваемого металла.

McLanahan включает еще одну общую черту — износостойкие футеровки с просверленными отверстиями и резьбовыми отверстиями для внутренней части дробилки, где это возможно. Это обеспечивает защиту футеровки при максимальном использовании изнашиваемого металла.

MaxCap

Первичная ударная дробилка MaxCap была представлена как гибридный ударный механизм, сочетающий в себе большую расширительную камеру New Holland с простотой обслуживания, характерной для ударных дробилок Andreas.Максимальная производительность по производству высококачественного кубовидного продукта при более низких затратах на тонну может быть достигнута с помощью MaxCap.

MaxCap Impactor принимает валуны большего размера, чем любая сопоставимая дробилка типа Andreas. Загрузочный желоб в MaxCap обеспечивает оптимальный угол подачи и гидравлически регулируется под нагрузкой, чтобы обеспечить непрерывный поток в узел ротора. Марганцевые молоты упрочняются до упора и имеют выступающую переднюю кромку для обеспечения оптимальной силы удара на протяжении всего срока службы молотов. Отбойная пластина регулируется гидравлически для управления продуктом и может использоваться при полной нагрузке, обеспечивая возможность регулировки на лету.

Марганцевые молоты упрочняются до упора и имеют выступающую переднюю кромку для обеспечения оптимальной силы удара на протяжении всего срока службы молотов. Отбойная пластина регулируется гидравлически для управления продуктом и может использоваться при полной нагрузке, обеспечивая возможность регулировки на лету.

Импактор MaxCap доступен в размерах от 600 до 1800 т / ч. При такой грузоподъемности MaxCap отлично подходит для стационарных установок. Меньшие модели могут быть переносными, но они требуют большей подготовки к шоссе.

VersaCap

Первичные импакторы VersaCap серии P и R являются низкопрофильными и очень хорошо приспособлены к переносным установкам.Эти первичные ударные дробилки оснащены взаимозаменяемыми компонентами, которые могут быть адаптированы к конкретному применению каждого клиента. Стандартные конструкции с двумя завесами могут быть модифицированы на месте в конструкцию с тремя завесами, а роторные узлы доступны в трех- или четырехпозиционном исполнении. Каждый корпус VersaCap и ротор в сборе имеют прочную конструкцию и обеспечивают непревзойденную долговечность, сводя к минимуму время простоя и повышая рентабельность.

Каждый корпус VersaCap и ротор в сборе имеют прочную конструкцию и обеспечивают непревзойденную долговечность, сводя к минимуму время простоя и повышая рентабельность.

спроектированы с простой регулировкой регулировочных шайб с помощью гидравлики, чтобы минимизировать время простоя и поддерживать работу дробилки с оптимальной производительностью.Они также разработаны с большей степенью втягивания занавеса, чем у конкурентов, что обеспечивает дополнительную защиту от случайного железа. В дополнение к регулировке прокладок для штор, дополнительная полуавтоматическая система регулировки обеспечивает возможность регулировки на лету с контролем кончика пальца под нагрузкой. Если вы предпочитаете программируемый логический контроллер с сенсорным экраном, наш полный пакет автоматизации также включает калибровку без помощи рук.

Импактор VersaCap серии R разработан для очень рыхлых материалов, таких как бетонный щебень, и хорошо работает в замкнутом контуре с одной дробилкой. Материал, проходящий через VersaCap Impactor, направляется на экран, где негабаритный материал затем направляется обратно в VersaCap. VersaCap серии R также может использоваться на щебеночных и минеральных работах в качестве вторичной дробилки. Дополнительную третью завесу также можно установить на месте, если это необходимо.

Материал, проходящий через VersaCap Impactor, направляется на экран, где негабаритный материал затем направляется обратно в VersaCap. VersaCap серии R также может использоваться на щебеночных и минеральных работах в качестве вторичной дробилки. Дополнительную третью завесу также можно установить на месте, если это необходимо.

Роторные дробилки VS. Щековые Дробилки

Щековые дробилки VS. Роторные дробилки

Взгляд на разницу между этими двумя типами камнедробилок и определение того, какие породы идеальны для каждого процесса

Выбор подходящего оборудования для работы может оказаться сложной задачей.И в зависимости от вашего проекта тип камнедробилки, который вы используете, может отличаться.

Важно понимать, какие у вас есть возможности и что вам нужно использовать, чтобы максимально использовать свое время, обеспечивая безопасность и эффективность.

Каменные дробилки измельчают большие камни в более мелкие, гравий и каменную пыль. Дробилки часто используются для изменения формы или уменьшения размера отходов, что упрощает их утилизацию и переработку.

Не уверены, нужна ли вам роторная дробилка или аренда большой или малой щековой дробилки? Чтобы помочь вам принять решение, рассмотрим различия между щековыми и ударными дробилками, включая их преимущества, недостатки и типы работ, для которых они лучше всего подходят.

Что такое щековая дробилка? И как работает щековая дробилка?

Щековая дробилка — это дробилка первичного дробления, используемая в шахтах и на обогатительных фабриках. Щековые дробилки предназначены для дробления самых твердых материалов за счет использования сжимающей силы (давления).

Конструкция щековой дробилки включает в себя комплект из двух вертикальных губок — неподвижной (неподвижной) и поворотной (возвратно-поступательной). Поворотная челюсть перемещается вперед и назад с помощью кулачкового механизма или механизма подъемника, действующего как щелкунчик или рычаг класса II.

Зазор или пространство (полость) между двумя губками называется камерой дробления. Маховик перемещает вал, создавая эксцентрическое движение, которое закрывает зазор.

Щековые дробилкипредназначены для тяжелых условий эксплуатации, обычно со стальной или чугунной внешней рамой. Челюсти обычно изготавливаются из литой стали и снабжены сменными вкладышами из марганцевой стали или никелированного чугуна, легированного хромом и никелем.

Существуют различные классификации щековых дробилок в зависимости от положения поворота поворотной челюсти.Эти классификации включают:

- Дробилка Блейка — поворотная челюсть зафиксирована в верхнем положении;

- Дробилка Dodge — поворотная губка зафиксирована в нижнем положении; и,

- Универсальная дробилка — поворотная челюсть зафиксирована в промежуточном положении.

бывают двух типов — щековые дробилки с одним и двумя рычагами. Различия между щековыми дробилками с одинарным и двойным рычагами заключаются в следующем:

Щековые дробилки с одним коленчатым рычагом создают эллиптическое движение щек, качаясь вперед и перемещаясь по вертикали.Хотя это движение приводит к более высокой производительности дробления, оно также приводит к более высокому износу челюстей. Таким образом, дробилки с одним коленчатым рычагом лучше подходят для измельчения более мягких частиц.

Поворотные губки дробилок с двойным коленчатым рычагом имеют колебательное движение, вызванное вертикальным движением шатуна. Когда шатун поднимается, качающаяся челюсть закрывается, а когда шатун опускается, качающаяся челюсть открывается.

Щековые дробилки с двойным коленчатым рычагом обычно используются в шахтах из-за их способности дробить твердые и абразивные материалы.

Каковы плюсы и минусы щековых дробилок?

Плюсы

- Высокоэффективное и удобное управление. Щековые дробилки являются наиболее эффективными дробильными машинами, поскольку они могут дробить от одной до двух тонн в час.

- Простота обслуживания. Щековые дробилки поставляются с простыми деталями, которые легко ремонтировать и заменять.

- Доступны разные размеры и вместимость.

Минусы

- Могут иметь меньшую производительность, чем другие типы дробилок.Щековые дробилки могут быть ограничены по размеру нагрузки из-за небольшой пластины челюсти.

- Плохая форма частиц. Щековые дробилки не могут дробить камни до однородной формы.

Для чего идеально подходят щековые дробилки?

Щековые дробилкиизвестны своей способностью дробить самые твердые материалы, не беспокоясь об их износе. Они идеально подходят для повседневной эксплуатации и недорогого дробления.

Щековые дробилки с одним рычагом идеальны для дробления более мягких частиц, а щековые дробилки с двумя рычагами лучше подходят для дробления твердых абразивных пород.

Что такое ударная дробилка?

Роторная дробилка использует ударную силу для дробления материалов в камере дробления вместо давления. Материалы остаются в клетке, которая имеет отверстия определенных размеров, чтобы позволить материалам желаемого размера выходить наружу. Поэтому, как только камни будут измельчены до желаемого размера, они выйдут из дробилки.

Дробилки ударные имеют:

- Прочный жесткий ротор;

- Подшипники увеличенного размера;

- Гидравлические цилиндры для постоянного усилия дробления;

- Гидравлическая пластина подачи моноблока; и,

- Большое загрузочное отверстие.

Есть два типа ударных дробилок — ударный дробовик с горизонтальным валом (HSI) и ударный дробовик с вертикальным валом (VSI).

Дробилка HSI дробит породу с помощью молотка по внешнему краю вращающегося ротора. Машины HIS могут использоваться в стационарной, гусеничной или прицепной конфигурации. Они часто используются для измельчения мягких материалов и переработки твердых пород.

В дробилке VSI используется камера дробления и высокоскоростной ротор с износостойкими наконечниками (металлические наковальни или щебень) в центре камеры дробления для отбрасывания породы.

Эти дробилки используют скорость вместо силы поверхности для дробления породы. Результатом использования скорости вместо силы давления является равномерное разрушение породы. Этот тип силы также позволяет контролировать конечный размер частиц.

Часто конечный продукт дробилок VSI имеет постоянную кубическую форму, которая требуется для асфальтовых покрытий на шоссе.

Процесс, используемый с дробилками VSI, также позволяет измельчать материалы с более высокой абразивностью, чем при использовании дробилок HSI и других дробилок.

Каковы плюсы и минусы роторных дробилок?

Плюсы

- Простое гидравлическое управление.

- Высокая эффективность.

- Формируют частицы кубической и равномерной формы.

Минусы

- Более высокие затраты на износ и техническое обслуживание при измельчении твердых и абразивных материалов.

- Избыточное образование мелочи при измельчении мягких материалов.

- При дроблении образуется больше пыли.

Для чего идеально подходят ударные дробилки?

Роторные дробилкиидеально подходят для измельчения более мягких неабразивных материалов, таких как известняк, уголь, гипс, выветрившийся сланец и фосфаты.

Но дробилки HSI используются для переработки твердых пород и мягких материалов. Дробилки VSI могут работать с твердыми абразивными материалами. Дробилки VSI также идеально подходят для создания готовой продукции по индивидуальному заказу, позволяя контролировать форму и размер конечных пород и приводя к получению заполнителя однородной формы.

The Takeaway

Тип дробилки, который вы выберете, будет зависеть от:

- Потребности вашего проекта, бюджет и местоположение;

- Тип материала, который вы хотите раздавить — для дробления твердых абразивных пород лучше использовать щековую дробилку; и,

- Желаемый готовый продукт — если вам нужен заполнитель равномерной формы, выберите роторную дробилку.

Чтобы получить помощь в поиске подходящей камнедробилки для работы или попросить профессионалов позаботиться о дроблении на заказ для вас, обратитесь к местным поставщикам заполнителей.

Щековая дробилка VS Ударная дробилка (сравнение по 7 точкам)

Свяжитесь сейчас + 86-13879771862Время публикации : 28 февраля 2020 г.

Оборудование для дробления горных пород широко используется и играет ключевую роль в горнодобывающей и строительной отраслях. Для экономичного и эффективного процесса дробления выбор наиболее подходящей камнедробильной машины жизненно важен для вашего бизнеса. Щековая дробилка и ударная дробилка — это две распространенные дробилки, знаете ли вы, в чем разница между щековой дробилкой и ударной дробилкой? Перед размещением заказа сравним эти две дробильные машины.

1. Применение

1. Щековые дробилки в основном используются в качестве дробилок первичного дробления, они могут дробить твердые материалы, такие как гранит, базальт.

2. Роторная дробилка обычно используется как дробилка средней твердости, например, известняк, бетон, имеет хорошую эффективность дробления некоторых хрупких материалов. В основном он измельчает мелкий материал, выходящий из щековой дробилки.

Щековые дробилки обычно размещаются перед ударной дробилкой.

2. Вместимость

1.Щековая дробилка может дробить различные материалы с прочностью на сжатие ниже 320 МПа и размером частиц от 125 до 750 мм. производительность до 500 т / ч. Большинство производителей щековых дробилок предоставляют полный спектр первичных и вторичных дробилок

2. Ударная дробилка, подходящая для грубого и среднего дробления различных мягких и среднетвердых руд, размер частиц которых не превышает 500 мм, прочность на сжатие менее 50 МПа. Производительность до 450 т / ч. Окончательный размер выгрузки может быть изменен в соответствии с различными требованиями.

3. Зернистость и форма

1. Щековая дробилка измельчает материалы сжимающим действием, поэтому готовый продукт имеет больше игольчатых хлопьев, размер его частиц обычно составляет 10-350 мм.

2. Но ударная дробилка использует ударное воздействие для уменьшения размера материала, ее готовая продукция представляет собой в основном кубики с менее игольчатым материалом, более мелкими частицами на выходе и более высоким качеством.

4. Принцип работы

1. Щековая дробилка

Двигатель приводит в движение ремень и шкив, перемещая челюсть вверх и вниз через эксцентриковый вал.Когда подвижная губка поднимается, угол между кулачковой пластиной и подвижной губкой увеличивается, тем самым подталкивая подвижную пластину губки к неподвижной пластине. В то же время материалы дробятся или раскалываются для достижения цели дробления. Когда подвижная губка опускается, угол между пластиной переключателя и подвижной губкой становится меньше. Подвижная пластина челюсти покидает неподвижную пластину челюсти под действием тяги и пружины, а сломанный материал выгружается из нижнего отверстия камеры дробления.При непрерывном вращении двигателя челюсть двигателя используется для периодического движения для дробления и разгрузки материалов, обеспечивая непрерывное производство.

2. Ударная дробилка

Ротор, приводимый в движение двигателем, вращается с высокой скоростью, материал и молот на роторе ударяются и ломаются, а затем он бросается на устройство контратаки, чтобы снова сломаться. Этот процесс повторяется до тех пор, пока материал не разобьется до необходимого размера и не выйдет из выпускного отверстия.

5. Выбор

1. Из-за ограничения собственного эффекта дробления, хотя размер рудного материала, измельченного щековой дробилкой, является однородным, общий размер частиц относительно велик, поэтому для пользователей с более высокое качество продукции, при покупке этого оборудования, необходимо рассмотреть возможность добавления дополнительных вторичных дробилок.

2. Роторная дробилка обладает большой силой дробления, а также имеет эффект формовки камня. Таким образом, обрабатываемые им рудные материалы представляют собой в основном кубики, и градация является разумной, что полностью соответствует текущим строгим требованиям к производству дробильного камня.

Вкратце, в самой дробильной установке эти две дробилки часто используются в тесном сочетании.

6. Цена

Что лучше, щековая дробилка или ударная дробилка? В соответствии с рыночной ситуацией продаж, общие продажи щековых дробилок больше, чем роторные дробилки, в основном из-за их универсальности и гибкости. Его можно не только использовать как дробильное оборудование, но и комбинировать с другими машинами на различных производственных линиях. Это экономичное дробильное оборудование.

Цена щековой дробилки обычно колеблется от десятков тысяч до сотен тысяч (китайский юань). Конкретную цену можно узнать у производителя.7. Производительность

1. Щековая дробилка

Глубокая полость дробления, улучшающая подачу и производительность; большая степень измельчения, однородный размер продукта; надежное и удобное устройство регулировки напорного отверстия прокладочного типа, большой диапазон регулировки, повышающий гибкость оборудования; простая конструкция, надежная работа, меньшие эксплуатационные расходы, экономия энергии.Одна машина может сэкономить энергию на 15% ~ 30%, система может сэкономить энергию более чем в два раза; диапазон регулировки порта разгрузки может удовлетворить требования разных пользователей; низкий уровень шума и меньше пыли.

2. Ударная дробилка

Зазор между ударной пластиной и молотком можно легко отрегулировать, эффективно контролируя размер частиц на выходе, а форма частиц на выходе хорошая; конструкция компактная, машина жесткая, а ротор имеет большой момент инерции; молоток с хромированной пластиной обладает высокой ударопрочностью, износостойкостью и большой ударопрочностью. Удобство обслуживания, экономичность и надежность; полная функция дробления, высокая производительность, низкий износ деталей машин, высокие комплексные преимущества.

Больше может вам понравиться :

Щековая дробилка VS Гираторная дробилка, Щековая дробилка с одинарным и двойным рычагом, Работа щековой дробилки.

Роторные дробилки | Патентная дробилка Williams

Williams Patent Crusher — ведущий производитель ударных дробилок, доказавший это почти 150 лет назад. С 1871 года мы разрабатываем новые конструкции и совершенствуем существующие модели, чтобы предоставлять нашим клиентам самые производительные ударные дробилки, представленные на рынке.

Наша цель — понять ваши уникальные проблемы и предоставить вам наилучшее возможное решение. Узнайте больше о наших ударных дробилках ниже или свяжитесь с командой Williams сегодня, чтобы обсудить ваши конкретные потребности.

Что такое ударная дробилка?

Роторные дробилки используют гравитационное или динамическое физическое воздействие для уменьшения размера таких материалов, как камень, бетон, гравий и т. Д., А не с помощью стандартного метода дробления, основанного только на сжатии. Как правило, ударные дробилки используют силу тяжести для сброса материала на поверхность, или материал подается в камеру, содержащую высокоскоростной ротор с молотками или ударными стержнями, которые сталкиваются с материалом и толкают его с очень высокой силой на отбойные пластины для дальнейшее уменьшение размера.Этот последний метод обычно известен как динамическое ударное дробление. Существует множество ударных дробилок , в которых также используются вариации этих двух методов.

Какая ударная дробилка мне нужна?Выбор идеальной роторной дробилки для вашего проекта измельчения определяется отраслью, в которой вы работаете, объемом проекта и желаемым размером конечного продукта. В строительстве ударная дробилка используется для измельчения более мелких частиц породы, таких как песок и гравий.В промышленных условиях стеклянный лом или бутылки можно безопасно измельчить и переработать. Тип ударной дробилки, которая вам нужна, также зависит от того, выполняете ли вы первичное или вторичное дробление (или даже третичное / мелкое), поскольку различные ударные дробильные машины более идеальны для различных стадий процесса измельчения.

Характеристики ударных дробилок WilliamsКомпания Williams Patent Crusher производит различные ударные дробилки промышленного класса, которые обеспечивают превосходную производительность при повышенной эффективности.Наши дробильные машины имеют большое значение для вашей области применения благодаря множеству функций, которые мы разработали с учетом потребностей наших клиентов. Это то, на чем мы были основаны и что продолжаем делать сегодня.

Узнайте больше о том, что наши роторные дробилки предоставят вам и вашему приложению, а также о наших различных машинах ниже. Чтобы решить, какая ударная дробилка подходит для вашего промышленного применения, свяжитесь с нашими инженерами по телефону (314) 433-5464, напишите нам по адресу [email protected] или найдите ближайшего к вам агента.

Прочность

Роторные дробилкиWilliams разработаны для вас и отрасли, в которой вы работаете. Наши машины созданы, чтобы быть долговечными для тяжелых условий эксплуатации. В нашей испытательной лаборатории дробилки Williams рассчитаны на более длительный срок службы, чем машины наших конкурентов.

Постоянное уменьшение размераОчень важно найти подходящую измельчительную машину для вашей отрасли. Роторные дробилки Williams помогают в этом решении, поставляя однородную готовую продукцию с нашей постоянной способностью дробить материал.

Простота обслуживания МашиныWilliams были спроектированы с учетом простых требований к техническому обслуживанию для повышения эффективности и снижения общих затрат. Наши ударные дробилки спроектированы опытными инженерами и построены в наших комплексных механических цехах, что гарантирует простоту обслуживания в течение всего срока эксплуатации.

Принцип работы ударной дробилки

Исходя из основного принципа работы , сжатие — это принуждение двух поверхностей друг к другу для раздавливания материала, застрявшего между ними. Ударное дробление может быть двух вариантов: гравитационное и динамическое. Примером гравитационного удара может быть падение камня на стальную пластину (аналогично тому, что происходит в автогенной мельнице). Динамический удар можно описать как падение материала в быстро вращающийся ротор, где он получает сокрушительный удар от молота или крыльчатки. Измельчение истиранием — это измельчение материалов трением; в первую очередь метод измельчения. Измельчение при сдвиге достигается за счет разлома вдоль или поперек линий расщепления.При необходимости дробилка может использовать комбинацию двух или трех из этих принципов.

При выборе или калибровке дробилки очень помогает измерение твердости породы во время проектирования.

Различные типы дробилок при полномасштабной переработке полезных ископаемых включают молотковые дробилки, ударные дробилки, щековые дробилки, гираторий, одновалковые дробилки.Роторная дробилка

Быстро растущие эксплуатационные расходы на обогатительные фабрики по-прежнему остаются самой большой проблемой при максимальном увеличении рентабельности этих операций.Средний мировой уровень инфляции рос за последнее десятилетие и почти не имеет признаков ослабления. Угроза продолжающегося роста цен на мазут в конечном итоге приведет к увеличению стоимости электроэнергии прямо пропорционально для большинства пользователей. Это, несомненно, приведет к закрытию некоторых рудных тел с более низким содержанием, если эффективность использования энергии, особенно при измельчении, не будет улучшена.

Большая часть недавней литературы, касающейся улучшения характеристик измельчения, была направлена на производительность мельниц.Можно ожидать, что более совершенные системы управления улучшат общую энергоэффективность фрезерования, которая обычно является самой крупной отдельной статьей затрат на производство. Однако опубликованная прибыль с помощью таких методов на сегодняшний день, по-видимому, ограничивается менее чем 10%.

Вторыми по величине затратами на процессы измельчения обычно являются затраты на металл износа, израсходованный на операции измельчения.

Allis-Chalmers постоянно проводит исследовательские программы по всем формам процессов измельчения, включая дробление и измельчение.Усовершенствованная технология дробления показывает путь к снижению потребления энергии и износостойкого металла, главным образом за счет более мелкого сырья, которое улучшит производительность последующей мельницы.

Поскольку технологиям дробления уделяется меньше внимания, чем измельчению, в этой статье также будет объективно обсуждаться сравнение энергии и износа металла для этих двух процессов.

Впервые описывается новая методика испытаний для изучения явлений раздавливания, которая в настоящее время совершенствуется Allis-Chalmers.Эти лабораторные испытания в лабораторном масштабе дадут более точный прогноз как потребности в энергии, так и гранулометрического состава, получаемого в промышленных процессах дробления. Как прямой результат, эта машина позволит проводить более точные сравнения капитальных и эксплуатационных затрат для различных комбинаций процессов дробления и измельчения.

Эти новые процедуры испытаний можно проводить на небольших образцах, включая куски материала бурового керна. Они могут быть частью испытаний и технико-экономических обоснований для большинства новых концентраторов.Те же методы можно использовать для определения вероятного выхода продуктов из дробленого материала различного размера и, следовательно, в интересах производителей щебня.

Теоретические и практические явления, касающиеся процессов измельчения, получили значительное внимание в литературе и здесь не обсуждаются подробно. Напротив, исследования разрушения в этой статье основаны на эмпирической трактовке фундаментальных взаимосвязей между энергией и распределением частиц по размерам обработанных частиц, которые наблюдались как в лабораторных условиях, так и при крупномасштабных коммерческих операциях конусного дробления.

Из-за ошеломляющего количества переменных, встречающихся при изучении процессов измельчения, большинство исследователей предпочли предположить, что распределение по размерам, возникающее в процессах измельчения и дробления, имеет некоторые относительно фиксированные отношения, такие как описанные Gates-Gaudin-Schuhmann1 или Rosin-Rammler.

Фред Бонд в своей «Третьей теории измельчения» использовал первое, по существу предполагая, что размер по сравнению с совокупным процентом прохождения этого размера представлен прямой линией с предполагаемым наклоном 0.5 меньше проходного размера 80%. Основываясь на этом предположении, Бонд вывел свое известное соотношение:

Вт = 10 Вт / √P80 — 10 Вт / √F80 …………………………………………………………………… .. (1)

, где W = работа в кВт / ч / короткая тонна

Wi = Индекс работы

F80 = 80 процентов проходящего размера корма (микрометры)

P80 = 80 процентов проходящего размера продукта (микрометры)

Рабочий индекс стержневых и шаровых мельниц можно определить в результате лабораторных испытаний, и, как продемонстрировал Роуленд, эта взаимосвязь дает нам достаточно точный инструмент для проектирования контуров вращающихся мельниц.

Однако методыБонда оказались менее успешными в прогнозировании характеристик мелкого дробления, в первую очередь потому, что типичное распределение сырья и продукта дробилки не соответствует предполагаемым условиям, необходимым для удовлетворительного применения его уравнения (см. Рис. (1)).

Наиболее очевидно, что изогнутые линии на рис. (1) не представляют распределение размеров Гейтса-Годена-Шумана. Поэтому неудивительно, что процедуры Бонда не работают в этой ситуации.Распределение Розина-Раммлера также было признано неадекватным для общего описания продуктов дробления.