Дробилка для веток своими руками чертежи

Любой дачник хочет сэкономить на инвентаре, в магазине вся техника стоит дорого, даже сама простая дробилка для веток. В статье рассказано как сделать дробилку для веток своими руками, чертежи и видео от настоящих Кулибиных. Сучкодробилка это не сложная техника, если знать чертежи, измельчители веток собрать не сложно. Получившийся остаток используют как удобрение или для отопления дома.

Измельчитель веток своими руками для отопления чертежи

Двигатель измельчителя

Для садовых измельчителей можно использовать бензиновые или электрические двигатели. У каждого из них есть свои особенности использования. Например, с бензиновым двигателем можно перерабатывать крупные толстые ветки, также он ценится за свою мобильность. Аппарат с электродвигателем, напротив, должен постоянно находиться поблизости от источника питания, зато он занимает гораздо меньше места, чем бензиновый. Он легкий и удобный в использовании, но не справится с чересчур большими объектами из-за невысокой мощности.

На что следует обратить внимание при выборе двигателя для садового измельчителя:

- мощности до 1,5 кВт хватит, чтобы перемолоть ветки толщиной до 2 см;

- более мощные двигатели в 3-4 кВт способны переработать ветки диаметром около 4 см и подойдут для садоводов;

- двигатель от 6 кВт и больше справится с толстыми ветками в 10-15 см, и их рекомендуется выбирать владельцам крупных хозяйств и ферм.

Поскольку самодельный измельчитель веток в большинстве случаев рассчитан на различные работы, для него лучше выбрать «золотую середину» — электродвигатель в 4 кВт или бензиновый аналог мощностью в 5-6 лошадиных сил.

Читайте также:

Ножи для измельчителя веток

Вторая важная деталь измельчителя – режущие элементы или ножи. От их конструкции зависит тип и принцип работы механизма, а также размеры переработанного материала. Так, простой диск с ножами будет измельчать в труху лишь хрупкие ветки, комбинированные конструкции могут перерабатывать толстые ветки и выдавать такую же мелкую стружку, есть и такие, что измельчают древесину в щепку длиной 2-10 см. Если вы планируете использовать переработанный материал для твердотопливных котлов, лучше выбрать последний вариант.

Поскольку нашей целью является копирование одной из заводских моделей измельчителя веток, рассмотрим ножи, используемые для их производства:

Дисковый нож – предназначен для переработки мелких веток толщиной до 2 см, стеблей растений и травы.

Дисковый нож – предназначен для переработки мелких веток толщиной до 2 см, стеблей растений и травы.

Фрезерная система – ножи, устроенные подобным образом, смогут измельчить ветку толщиной около 8 см. Единственное обязательное условие – пиломатериал должен быть сухой. В противном случае ошметки коры и мокрых щепок забьют фрезу, и механизм перестанет работать.

Фрезерная система – ножи, устроенные подобным образом, смогут измельчить ветку толщиной около 8 см. Единственное обязательное условие – пиломатериал должен быть сухой. В противном случае ошметки коры и мокрых щепок забьют фрезу, и механизм перестанет работать.

Фрезерно-турбинный нож – один из наиболее распространенных и удобных вариантов. Такая конструкция может измельчать любые ветки вне зависимости от толщины и степени влажности.

Фрезерно-турбинный нож – один из наиболее распространенных и удобных вариантов. Такая конструкция может измельчать любые ветки вне зависимости от толщины и степени влажности.К сожалению, описанные модели ножей сделать своими силами практически невозможно, поэтому для самодельных устройств были придуманы свои режущие элементы: ножево-дисковая конструкция, набор из дисковых пил и двухваловая система с 8 ножами.

Чертеж измельчителя

Чтобы сделать измельчитель для древесины, мало лишь купить необходимые запчасти, надо обладать профессиональными слесарными навыками. Весь процесс проходит в три этапа – создание чертежа, подготовка материалов и сборка аппарата.

Поскольку мы не собираемся придумывать ничего нового, за основу чертежа можно взять любую подходящую модель измельчителя, а остальное добавить на свое усмотрение. Для создания чертежа можно воспользоваться специальной компьютерной программой AutoCAD.

Главные составляющие механизма мы описали выше, но это только общий вид. Самое главное, на что стоит обратить внимание при создании чертежа – расположение ножей и угол их среза. Рассмотрим разработку конструкции измельчителя с двухвальным режущим элементом.

Так, валы будут находиться между пластинами, а каждый вал будет содержать по 3-4 ножа. Для крепления режущих элементов лучше использовать болты, сместив их относительно центральной части вала. Вал свободно вращается благодаря 4 подшипникам, которые закреплены на пластинах. Синхронность движения валов обеспечивают 2 шестеренки, которые приводит в движение мотор. Чтобы передать крутящий момент, используйте ремень или цепь на выбор. В зависимости от размеров ножей и диаметра сырья, которое вы собираетесь измельчать, варьируйте промежуток между валами.

Если вы используете электродвигатель на 4 кВт, его количество оборотов составляет 2500-2800 об/мин. Такой показатель хорош для дискового механизма, предназначенного для тонких веток и стеблей растений. Двухвальный механизм должен быть мощным, поэтому число оборотов надо уменьшить.

На изображениях ниже представлены чертежи измельчителя древесины с 2 валами, на каждом из которых по 3 ножа:

а раму прикреплена шпилька с дисковыми пилами. Зачастую в подобных аппаратах используют ремень для привода, поэтому на валу и шпильке следует сделать два шкива.

Чертеж может отображать диаметр диска, количество ножей и их расположение. Чем больше ножей, тем мельче будет сырье на выходе. Диск может быть расположен вертикально или под углом.

Большинство материалов, нужных для сборки измельчителя, можно приобрести на авторынке, магазине сельскохозяйственной техники или в строительном магазине, но некоторые детали придется заказывать или делать самостоятельно. Для этого нужно уметь работать болгаркой и сварочным аппаратом.

Двухвальный измельчитель

Работа по созданию двухвального измельчителя состоит из следующих фаз – сборки каркаса и приемного отсека, создания измельчительного барабана с ножами, монтаж барабана и двигателя.

Необходимые материалы:

- двигатель;

- пластина 10 мм – 2 шт;

- шестерня – 2 шт;

- шкив — 1 шт;

- вал для ножей – 2 шт;

- подшипники с крепежами– 5 шт;

- ножи;

- профильная труба;

- листовой металл (толщина 2 мм).

Первым делом следует сделать раму. Для этого отрежьте от профильной трубы 4 детали: 2 – по 40 см, 2 – по 80 см. Сварочным аппаратом зафиксируйте короткие детали между длинными под прямым углом, чтобы получилась рама. Расстояние между двумя внутренними поперечинами должно быть таким, чтобы между ними смог встать измельчительный барабан.

Чтобы впоследствии измельчитель можно было передвигать, к нему надо приладить колеса. Для этого на раме зафиксируйте 2 стойки, на которых потом будет держаться ось и колеса.

Сборка механизма:

- Когда рама готова, можно собирать измельчительный барабан. Чтобы сделать вал, возьмите квадратную заготовку для 4-х ножей или круглую – для 3-х.

- У квадратной заготовки обточите концы, сделав их круглыми, чтобы они вошли в подшипники. Если вы используете круглую заготовку, отточите ее центральную часть, сделав 3 плоских среза для установки ножей.

- Сами ножи можно запросто изготовить из рессоры Камаза. Отрежьте нужный кусок рессоры, выровняйте ее при необходимости, нагрев в горне и несколько раз ударив молотом. Дозакалите деталь и дайте остыть.

- В ножах сделайте отверстия под болты.

- Заточите ножи на станке, выбрав угол режущей кромки в 35-45°.

- Установите внутрь подшипники.

- Чтобы сделать измельчительный барабан, возьмите две пластины – это будут стенки. Сварочным аппаратом вырежьте в них отверстия для подшипников и зашлифуйте края. Если нет возможности сделать этот этап самостоятельно, можно обратиться в слесарную мастерскую или на предприятие.

- Приложите ножи к валу и отметьте точки крепления. Засверлите отверстия в намеченных точках и сделайте в них резьбу.

- Болтами прикрепите накладки на металлические стенки.

- Вставьте валы в подшипники и закрепите их.

- У основания на отогнутых сторонах просверлите места для креплений.

- Соедините края сваркой или самозатягивающимися заклепками.

- Соберите короб и убедитесь, что заготовки плотно прилегают друг к другу.

- Загиб оставшихся трех заготовок делайте в противоположную сторону.

- Найдите самую узкую сторону каждой заготовки, отступите от нее на 5 см и загните край.

- Осталось лишь сделать приемный отсек, через который древесина будет попадать внутрь. Для этого возьмите листовой металл и сделайте 4 одинаковых заготовки в виде параллелепипеда.

- Соедините стенки нарезными металлическими шпильками и зафиксируйте их при помощи гаек.

- Установите всю собранную конструкцию на раму и закрепите ее болтами.

- Поставьте двигатель и натяните приводный элемент (цепь или ремень).

- В последнюю очередь установите и зафиксируйте приемный отсек.

- Закройте все внутренние детали защитным кожухом, чтобы во вращающиеся механизмы не попали щепки и сор.

Дробилка для дерева своими руками изготовить видео

Дробилка для измельчения древесины своими руками

Дисковый измельчитель

В отличие от двухвального, дисковый измельчитель требует гораздо меньше деталей, времени и усилий при сборке.

Необходимые материалы:

- мотор;

- ножи;

- профильная труба;

- металлический лист для создания диска;

- листовой металл 2 мм в толщину для защитного панциря и приемного отсека.

Такое небольшое количество деталей объясняется малой мощностью аппарата. Если двухвальный механизм может перемолоть в щепки толстые ветки диаметром до 10 см, этот справится максимум с 2-х сантиметровыми. Ножи можно сделать так, как описано в инструкции выше.

Ход работы:

- Из профильной трубы сделайте каркас.

- Поместите двигатель внутрь каркаса.

- Поверх двигателя установите отражающий щит из листового металла.

- В отражающем щите прорежьте отверстие для вала.

В диске просверлите отверстие для установки на вал и небольшие прорези для фиксации ножей

- Соберите диск с ножами и установите его внутрь.

Как видите, ничего сложного, главное – обзавестись всеми необходимыми деталями. Самодельный измельчитель древесины с двумя валами обладает большой мощностью и предназначен для переработки крупных веток. Размеры щепы можно контролировать от 2 см до 8 см в зависимости от числа ножей на один вал.

Сучкодробилка

Материалом для изготовления мотоблочного измельчителя будет служить швеллер 250. Дополнительно потребуется шкив сечением 87 миллиметров, и ножи длиной 100 миллиметров от электрорубанка. Необходимо соорудить приемный бункер, в который и будут загружаться разнообразные ветки. Бункер оснащается неподвижным острым дисковым ножом, который и будет измельчать ветки. Лучше брать диски диаметром примерно 80 мм. Диск крепится на болты М8. Таким образом, ножи не будут постоянно забиваться мелкой трухой при переработке дерева.

Главное, правильно выбрать угол наклона при установке ножа. Тогда ветки будут измельчаться буквально в мгновение.

Измельчитель веток электрический своими руками

Можно сделать садовый измельчитель с электродвигателем, тогда и возни с измельчением будет меньше, но должно быть место для подключения, что проблематично в разных местах участка. В принципе, он нисколько не отличается от вышеописанного. Для такого измельчителя потребуется диск диаметром 20 миллиметров с тремя овальными отверстиями для последующего крепления ножек. Оптимальным будет двигатель в 3 кВт, но можно взять и помощнее. Диск можно разместить горизонтально, по желанию, можно установить и вертикально. Его еще называют измельчитель щепы.

Следует продумать установку пары подшипников, верхний будет опорным, а нижний – обычным.

В принципе, такой садовый измельчитель имеет небольшой недостаток – он довольно шумно работает, это все исправляется проверкой балансировки диска. Так же можно, слегка наклонить рукав, подающий ветки, будет рубить по лучше.

За великолепную информацию,благодарим сайты: www.umeltsi.ru, dachnaya-zhizn.ru

prof-kirpich.ru

Как сделать измельчитель древесины своими руками

Проблема утилизации древесных отходов стоит перед многими дачниками. Рассказываем, как ее решить, на опыте пользователей FORUMHOUSE Общая информацияСтанок для измельчения древесины (садовая дробилка) позволяет навсегда забыть о необходимости разжигать огонь

Проблема утилизации древесных отходов стоит перед многими дачниками. Рассказываем, как ее решить, на опыте пользователей FORUMHOUSE

Проблема утилизации древесных отходов стоит перед многими дачниками. Рассказываем, как ее решить, на опыте пользователей FORUMHOUSE Общая информацияСтанок для измельчения древесины (садовая дробилка) позволяет навсегда забыть о необходимости разжигать огонь

Проблема утилизации древесных отходов стоит перед многими дачниками. Рассказываем, как ее решить, на опыте пользователей FORUMHOUSEОбщая информация

Станок для измельчения древесины (садовая дробилка) позволяет навсегда забыть о необходимости разжигать огонь с целью утилизации древесных отходов. Это устройство способно перерабатывать исходный материал в опилки, которые всегда можно использовать для обработки почвы или для изготовления строительных материалов.

Практичный хозяин никогда не позволит бесследно сгореть в огне ценнейшему удобрению – опилкам. Правильно организованная компостная куча за короткое время превратит это добро в экологичное и насыщенное удобрение.

NemodnyПользователь FORUMHOUSEСтал применять слегка лежалые опилки и разлагать их с помощью азотфиксирующих бактерий (в воздухе 78 % азота). Обязательно рыхление. Сажаю прям в опилки.

Что касается изготовления строительных материалов на основе древесной щепы: если вы слышали о таком понятии, как «арболит», то наверняка поймете – о чем идет речь.

И, кстати, некоторые котлы отопления успешно работают на топливе, изготовленном из древесных опилок. Следовательно, сфера применения материала, полученного из древесины, отслужившей свой век, велика. А посему, изготовление машины для измельчения древесины является занятием оправданным.

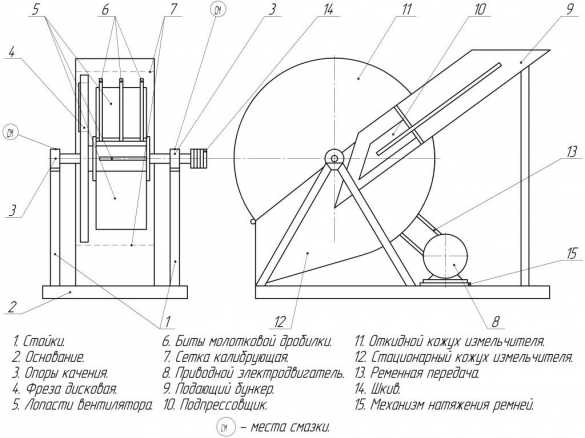

Схема садовой дробилки

Изучение конструкции любого механизма начинается с изучения схемы и принципа его действия. Начнем со схемы.

На этом изображении представлена наглядная схема садовой дробилки. Перечислим ее основные элементы:

- Рама – состоит из стоек (1) и основания (2).

- Механизм привода – механизм натяжения ремней (15), двигатель (8), ремень (13) и приводной шкив (14).

- Вал с вентилятором и режущими элементами (поз. 4,5,6).

- Принимающее устройство – подающий бункер (9), подпрессовщик (10).

- Защитный кожух (поз. 11 и 12).

- Калибрующая сетка (поз. 7).

Если все узлы машины собраны правильно, если сварочные швы надежны, а режущие элементы крепки, то станок будет долговечен и удобен в эксплуатации. Он обеспечит хороший захват перерабатываемой древесины, а на выходе вы получите опилки требуемой величины.

Принцип действия механизма следующий:

Рама

Учитывая, что дробилка представляет собой громоздкий механизм (к тому же склонный к вибрациям), ее рама должна быть изготовлена из прочной металлической трубы (с толщиной стенки от 4 мм) или из жесткого металлического уголка.

Передвижной вариант измельчителя будет неплохо оснастить парочкой колес.

Размеры и другие особенности рамы полностью зависят от габаритов навешиваемого на нее оборудования и от производительности станка.

Привод

Конструкция привода, по сути, проста: механизм натяжения, шкивы и ремни – все это можно без особых проблем изготовить или купить. Ключевой задачей, которую нам предстоит решить, разрабатывая конструкцию привода, является выбор подходящего двигателя.

Двигатель можно использовать как электрический, так и бензиновый. Станки с бензиновым двигателем имеют более сложную конструкцию. Станки с двигателем электрическим, наоборот, более компактны и просты в управлении. Для стационарных измельчителей древесины предпочтительнее использовать электродвигатель. Для мобильных станков больше подходит бензиновый двигатель. Среди удачных моделей, которые пользователи FORUMHOUSE смогли собрать самостоятельно, преобладают машины с электрическим приводом. Поэтому их мы и будем рассматривать в настоящей статье.

Двигатель следует выбирать, исходя из его мощности. Мощность двигателя должна быть не менее 4-х кВт. Этого показателя достаточно для измельчения садовых веток диаметром до 4-х см. При этом оптимальные обороты на валу измельчителя должны соответствовать показателю 1500 об/мин.

Значительное снижение оборотов (1000 об/мин и менее) на рабочем валу дробилки приводит к уменьшению силы воздушного потока, который выталкивает измельченную массу из дробилки. А это может повлечь за собой вполне предсказуемые последствия: забивание барабана опилками, падение мощности и т. д. Ana789Пользователь FORUMHOUSEВ обсуждении измельчителей есть информация, что количество оборотов ротора должно быть в пределах 1500 об/мин.

Если помимо измельчения садовых веток вы преследуете другие цели (например, подготовка сырья для производства арболитовых плит), то вашему станку непременно понадобится запас мощности. Также при этом может быть изменено и количество оборотов на рабочем валу дробилки (как в большую, так и в меньшую сторону).

Volodaris Пользователь FORUMHOUSEДвигатель 5.5 кВт оказался слаб. При такой подаче брус 50х50 он не осиливал. Видимо, это связано с хорошим самозахватом древесины. Поэтому и начались переделки станка (чтобы не покупать мощный двигатель, а он потребовался бы как минимум 11 кВт).

Оптимальное количество оборотов на валу дробилки можно получить, меняя диаметры приводных шкивов.

VolodarisДвигатели на первых станках применял трехтысячники – только потому, что не было 1500 об/мин.

Вал измельчителя с режущими элементами

Пожалуй, самой сложной частью нашего станка является измельчитель – вал дробилки (на подшипниках), с измельчающей фрезой и молотками (битами). Его рассмотрение начнем с измельчающей фрезы, состоящей из маховика (диска) с ножами.

Ключевым параметром диска, который напрямую влияет на производительность дробилки, является его диаметр (от 350 до 600 мм). Меньше делать не стоит.

VolodarisНа мой взгляд – это тупиковое решение (я имею в виду диск 200 мм). Во-первых, какие ножи туда можно поставить? По центру вал, скажем, 50 мм. Что останется от диска? В моем случае мой станок не позволил мне сделать диск больше (350 мм при толщине в 15 мм – это был край). Все, что было сделано, сделано, не выходя из дома. Но ничего страшного нет в том, чтобы заказать диск у любого токаря.

В данном случае к диску в процессе изготовления была приварена металлическая втулка. После того как диск был насажен на вал, втулку приварили к самому валу. Таким образом фреза была надежно зафиксирована на валу.

Как видим, 350 мм – это минимум. При этом пользователь «Kirasir» пошел дальше, изготовив диск диаметром 600 мм и толщиной 33 мм, беря за основу размеры деталей от китайской дробилки. На диск было установлено 3 ножа. Измельчитель приводится в действие двигателем мощностью 18,5 кВт.

Отдельного внимания заслуживают ножи, устанавливаемые на диск фрезы. Сталь для ножей должна быть прочной, поэтому пользователи FORUMHOUSE рекомендуют в качестве исходного материала для ножей использовать автомобильные рессоры.

VolodarisНожи – это обычная рессора (думаю, что от ГАЗ-52). Никакого предварительного отпуска не делал (так же, как и закалки). Сами ножи были собраны в пакет и обрабатывались до нужного размера на наждаке.

Сверление рессоры – занятие трудоемкое. И для того, чтобы добиться положительного результата, сверлить заготовку следует на станке (токарном или сверлильном), позволяющем выставить достаточно низкие обороты шпинделя (чтобы сверло не сгорало).

Длина ножа должна соответствовать длине рабочей прорези на диске.

От того, насколько правильно заточены ножи, будет зависеть производительность дробилки и ее способность к самостоятельному захвату подаваемой древесины. При хорошем захвате древесина проваливается в станок без посторонней помощи.

Угол заточки ножа (угол самозаточки) должен равняться 30°.

При этом, затачивая режущий элемент, необходимо создать затыловку (скос на задней поверхности ножа – под углом 2°…3°). Затыловка нужна для обеспечения хорошего самозахвата подаваемой древесины.

VdoVinПользователь FORUMHOUSE

VdoVinПользователь FORUMHOUSEПо науке обратный угол должен быть около 3-5 градусов.

Молоточки (биты) для последующего измельчения щепы необходимо делать съемными. На данном этапе сложностей возникнуть не должно. Ведь конструкция съемного механизма довольно проста, и если в ее основе будут использованы болтовые соединения, то вышедшие из строя детали можно при необходимости быстро заменить.

Вот, что говорит о конструкции молоточков пользователь нашего портала.

Volodaris Пользователь FORUMHOUSEСами молотки я изготавливал из простой листовой стали толщиной 4 мм. Если дробить только дерево, то их прочности будет достаточно. Насчет заточки: не вижу в этом смысла – все работает и так прекрасно.

Что касается ширины молоткового механизма: автор представленной конструкции считает, что конструкция из 4-х молотков не должна занимать более 90 мм.

Диски катушки, изображенной на фото, сделаны из стального листа толщиной 6 мм. Лопасти вентилятора можно изготовить из того же материала, из которого были сделаны биты.

Балансировка рабочего вала – задача непростая, но если есть такая возможность, то ее следует выполнить. Во-первых, это избавит станок от излишних вибраций, во-вторых, значительно продлит срок его эксплуатации. Kyper777Пользователь FORUMHOUSEСам диск я балансировал сначала на центрах (предварительно собрал всё, кроме молотков). Это была первая грубая балансировка. Затем балансировал на ножах (думаю, дисбаланса не быть должно). Когда буду собирать молотки, их тоже подгоню по весу.

Вал дробилки лучше всего монтировать на двухрядные самоустанавливающиеся подшипники. При работе в условиях вибраций и неравномерных нагрузок преимущества этих изделий бесспорны.

Если дробилка делается для банального измельчения веток, и размер щепы на выходе из нее вам не важен, то молотковый механизм (впрочем, как и калибровочную сетку) включать в конструкцию станка необязательно.Защитный кожух и принимающее устройство

Конструкцию кожуха лучше рассматривать в комплекте с принимающим устройством. Размеры кожуха зависят от производительности станка, а точнее – от размеров его рабочих органов (фреза, молоточки и т.д.). Толщина стенок кожуха должна быть достаточной для того, чтобы выдерживать интенсивные нагрузки, по возможности, играя роль противорежущего элемента. Кожух целесообразно делать с откидной крышкой (для удобства обслуживания станка), как показано на рисунке.

Конструкция представленного кожуха является полностью рабочей. Единственное, что было доработано в процессе настройки станка – это окно под загрузочный бункер (изменился наклон загрузочного устройства, а, следовательно, была изменена конфигурация входного отверстия).

Пользователь Volodaris изготовил два станка с кожухами различной толщины: 6 мм и 12 мм. В конструкции второго станка роль противорежущего элемента играет стенка кожуха толщиной 12 мм. Станок полностью рабочий, но для увеличения надежности кожух следует оснастить контрножом (в идеале – съемным). Это можно реализовать следующим образом: к кожуху приварить жесткую пластину, к которой с помощью болтов и будет крепиться съемный контрнож.

Противорежущий элемент должен быть не менее прочным, чем режущий нож. Поэтому изготавливать эти детали лучше из одного и того же материала. Что же касается угла заточки контрножа, то он должен быть прямым.

Сандугач Пользователь FORUMHOUSEЯ считаю, что нужен прочный металл, т. к. нагрузка немалая, а угол нужен четкий – 90 градусов. Если я не прав – буду рад прочитать иные версии. 90 градусов – это угол заточки контрножа.

Чем меньше зазор между режущим и противорежущим ножом, тем короче будет получаться щепа. Следовательно, указанное расстояние можно свести к минимуму (главное, чтобы ножи не цеплялись друг за друга).

В принципе, зазор между режущим и противорежущим элементом станка можно отрегулировать в процессе работы. Это позволит получить оптимальную степень измельчения древесины. К примеру, пользователь нашего портала, зарегистрированный под ником Phoenix83, осуществляет регулировку, передвигая фрезу вдоль оси вращения. Но можно поступить проще, подкладывая шайбы различной толщины под контрнож.

Загрузочный бункер можно изготовить из того же материала, что и сам кожух. При этом, учитывая сравнительно невысокую нагрузку на данный узел, его стенки можно сделать немного тоньше. Конструкция загрузочного бункера предельно проста, и если ножи дробилки заточены правильно, то необходимость включения подпрессовщика в конструкцию подающего устройства отпадает сама собой (самозахват древесины в этом случае и так будет на высшем уровне).

Монтируя загрузочное устройство, труднее всего выбрать правильный угол его установки.

VolodarisМногие с этим углом играются: чем он круче, тем лучше самозахват. Я его делаю величиной приблизительно 120-130 градусов. Работа станка при этом меня вполне устраивает.

Решето

Металлическое решето (сито), установленное по внутренней окружности кожуха, помогает отсеивать опилки необходимой фракции. Размер отверстий в полотне решета зависит от того, какую именно фракцию щепы вы желаете получить. Определяется он чаще опытным путем. Так, пользователь Volodaris сделал отверстия диаметром 20 мм, будучи заранее готовым, при необходимости, изменить указанный размер.

Патриот 777Пользователь FORUMHOUSEИспользовал сито с продолговатыми отверстиями – 10*50 мм.

Устанавливая решето, обязательно следует обратить внимание на величину рабочих зазоров: между решетом и кожухом, а также между молоточками и ситом.Что касается просвета между решетом и кожухом, то он должен обеспечивать беспрепятственное движение измельченной массы, не допуская забивания дробилки опилками. По мнению пользователей FORUMHOUSE, зазора величиной 10 см вполне достаточно для бесперебойной работы устройства.

Что же касается зазора между битами и решетом, то он должен быть минимальным. При этом желательно, чтобы молоточки по своей длине на пару сантиметров выходили за диаметр измельчающей фрезы.

Предлагаем вашему вниманию простой и надежный способ крепления решета к кожуху станка.

Volodaris Пользователь FORUMHOUSEПо диаметру кожуха вварены болты, на которые сито и ложится. Верхняя часть кожуха точно такими же болтами прижимает сито. К ситу приварен ограничитель, который, упираясь в болты, не позволяет решету вращаться.

Мы рассмотрели наиболее распространенную конструкцию самодельных станков для измельчения древесины. Более подробно узнать об особенностях самодельных садовых дробилок, а также об их рабочих размерах и технических параметрах, вы можете на страницах нашего форума. Обсудить представленные вопросы вы сможете в продолжении существующей темы. Видео, рассказывающее о строительстве дома из арболитовых блоков, поможет вам найти ответ на вопрос – в каких сферах деятельности можно использовать древесную щепу.

Произошла ошибка, попробуйте позже. Если ошибка повторяется — обратитесь в службу поддержки по адресу Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра. или через форму обратной связи

Источник

www.globalsuntech.com

Дробилки для дерева (шредер), для веток

СодержаниеДробилки для дерева – это специальное оборудование, которое используется на объектах, осуществляющих обработку древесины с целью ее измельчения на частицы определенных размеров. Также подобные устройства применяются на предприятиях по деревообработке, или в иных промышленных сферах. Нередко их небольшие варианты используют даже в быту для получения мульчи или просто измельчения мусора.

Таким образом, широко известен мульчер для мусора, который часто используется на современных кухнях. Его монтируют в раковину или просто устанавливают отдельно в качестве дополнительного кухонного оборудования. Дополнительно на кухне встречается измельчитель для кедровых орехов или дробилка винограда для производства мульчи и др. Таким образом, современные пользователи активно используют шредеры во многих промышленных и даже бытовых сферах применения для утилизации отходов или подготовки сырья к дальнейшей обработке.

Зачем нужна шредерная дробилка?

Дробилка шредер используется для быстрого измельчения отходов после обработки древесины.

Она применяется для:

- Утилизации отходов после осуществления работы с деревом на мебельных фабриках, лесозаготовках, пунктах уничтожения мусора и др…

- Подготовки материала к использованию в производстве, например, для создания опилок для изготовления мебели из шпона и др…

Дробилка дерева является обязательным оборудованием, которое должно использоваться на каждом деревообрабатывающем предприятии, а также в хозяйстве, где постоянно осуществляется обработка древесины.

Шредерная дробилка

Дело в том, что отходы от дерева представляют собой долго гниющий мусор, в то время как переработанные шредером опилки перегнивают гораздо быстрее.

Опытные фермеры, садовники и дачники даже успешно научились использовать их в качестве удобрений. Практика показывает, что опилки прекрасно подходят для мульчирования почв, надежно защищая грунт от перемерзания в холодное время года.

Если же речь идет о промышленном предприятии, то вывозить целый пень или другие куски отходов после распила дерева представляет собой более утомительное мероприятие, в то время как в переработанном виде предоставляется возможность вывозить большие объемы древесного мусора. Именно потому предприимчивые пользователи и бизнесмены предпочитают шредеры, которые предоставляют возможность быстро и безопасно измельчить отходы для дальнейшей их утилизации.

к меню ↑

Особенности конструкции шредера

Шредерная дробилка для древесины может иметь разную конструкцию, которая зависит от ее мощности, функционала, а также области применения.

Шредерная дробилка ДШ-500

Например, выделяют:

- Первый вид измельчителей – мульчер, представляет собой дробилку для стружки, устанавливаемую на трактор или любое другое транспортное средство. Изготавливается дробилка для щепы из прочных сплавов стали. Эта дробилка для опилок представляет раму с особыми ножами. По сути – дробилка для веток и мелких деревьев с большой продуктивностью работы. Основная сфера применения – очистка лесопосадок от лишних зарослей и пней. Такие дробилки для небольших веток не требуют специальной вырубки дерева, достаточно, только, чтобы древесина попала между ножами, чтобы было произведено ее дробление. Это позволяет очистить значительную площадь леса от зарослей.

- Промышленный измельчитель (дробилка для пней)– используется на производствах для измельчения остатков древесины или подготовки их к дальнейшей обработке. Измельчение дерева может осуществляться до конкретного уровня, который можно устанавливать самостоятельно. Один промышленный измельчитель способен раздробить в щепы даже бревна, не говоря уже о более мелких отходах, и осуществлять это в больших масштабах.

- Садовые измельчители (мобильная дробилка для дерева, дробилки для винограда, для щепы) – работают в одном режиме, характеризуются простой конструкцией, удобны в эксплуатации. При желании, дробилка для винограда может быть создана своими руками.

Сегодня на рынке вами может быть выбрана любая дробилка древесины, которая поможет во много раз упросить и ускорить процесс избавления от мусора на вашем земельном участке, а также обработку сырья для дальнейшего производства на предприятии и др…

Но, несмотря на обилие различных типов измельчителей, принцип их конструкции всегда примерно одинаков, независимо от того, является ли устройство дробилкой с гребнеотделителем для винограда или, даже промышленным измельчителем более крупных предметов. Основными составляющими дробилок являются: двигатель; рабочий вал, ножи для дробилки дерева, рама из металла, защитный кожух, а также короб для приема сырья.

к меню ↑

Как выбрать шредер?

Измельчители представлены на рынке в различном ценовом диапазоне. Если говорить о битовом шредере, диапазон его стоимости начинается от 7000 грн… Если же речь идет о промышленном устройстве, его цена начинается от 20 тыс. грн. и даже выше, зависимо от производителя, а также надежности конструкции.

Мобильная дробилка для дерева Skorpion 120 R

Для того чтобы выбрать дробилку для вашего вида деятельности, необходимо учесть следующие технические характеристики. Итак, если вам нужна дробилка для древесины, вам потребуется учесть следующие особенности перед ее покупкой:

- Мощность – основной показатель производительности устройства.

- Назначение – подходит для небольших веток, досок или сухой травы, либо сможет «проглотить» даже дрова и крупные бревна.

- Топливо – электрическое питание, бензин или дизель (выберете то, что для вас будет экономичней).

- Мобильность – стационарный измельчитель больше подходит для промышленного применения, в то время как мобильный будет идеален для фермерских хозяйств и небольших земельных участков (к этим измельчителям можно также причислить дробилки для кедрового ореха, для макулатуры и др.).

- Функциональность – есть ли возможность регулировать степень измельчения древесины (как правило, это дробилки древесных отходов промышленного типа).

Таким образом, если вам нужна дробилка для кедровых шишек и мелких веток или дробилка для винограда механическая, то вам подойдет мобильный шредер без регулировки уровня измельчения.

Описание дробилки ДМ10

В остальном, при выборе шредеров, не стоит игнорировать отзывы других пользователей, которые на собственном опыте узнали, каково то или иное устройство в деле.

к меню ↑

Какие еще известны дробилки на рынке?

Кроме измельчителя для древесины также на рынке можно найти следующие наименования мини шредеров:

Все они характеризуются примерно таким же функционалом и также используются для измельчения различных предметов.

Одной из популярных продукций на рынке является дробилка для винограда ДВ 1. На практике она используется не только в качестве виноградной дробилки, но также в качестве измельчителя для ягод и мягких фруктов в быту для обретения мезги. Такими же функциями обладает и дробилка механическая для винограда ДВ 2.

Теперь вы знаете, зачем нужны шредеры в промышленности и в быту, и сможете подобрать нужное устройство для собственных нужд.

к меню ↑Двухроторная дробилка шредерного типа (видео)

moezerno.ru